China ABS Inyección Moldeo Fábrica Servicios Directos

MOQ BAJO 100 PIEZAS

50% Ahorro de costes frente a EE.UU./UE

Entrega rápida y envío internacional

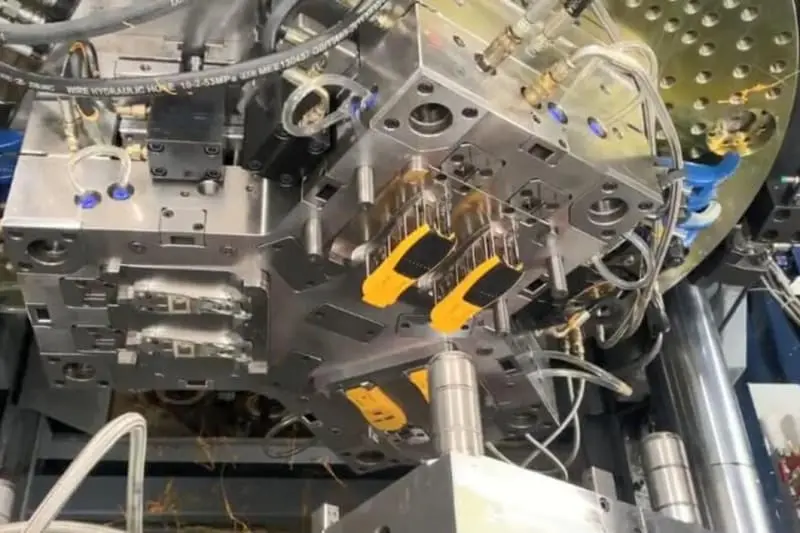

Máquinas desde 30 toneladas a 1.600 toneladas

Lo que dicen nuestros clientes

Nuestros clientes se encuentran en todo el mundo y sus opiniones hablan por sí solas. Si desea comprobar nuestra reputación entre los clientes de su zona, no dude en ponerse en contacto con nosotros: estaremos encantados de ponerle en contacto con ellos y compartir con usted estudios de casos relevantes.

Los 8 sectores que más utilizan el moldeo por inyección de ABS

Automoción

Consumidores

Médico

Electrodomésticos

Herramientas industriales

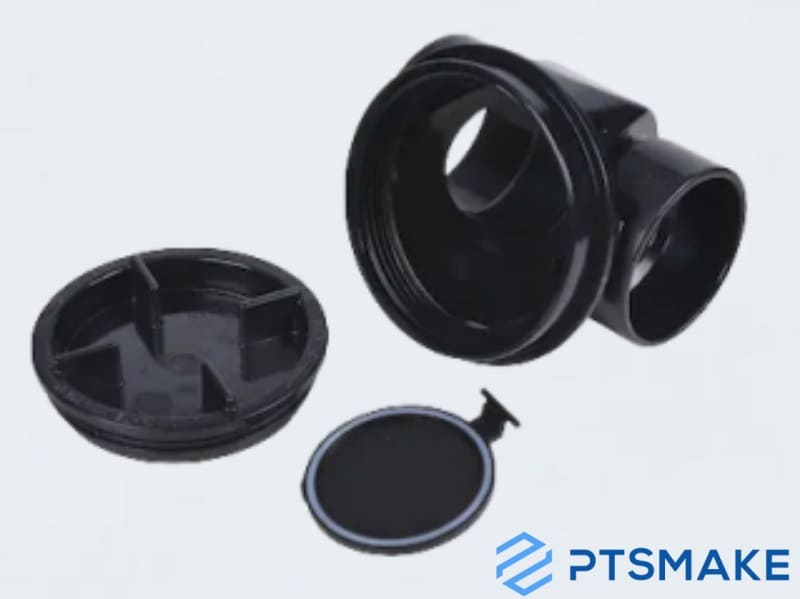

Sistemas de fontanería

Equipamiento de seguridad

Telecomunicaciones

¿Por qué elegir PTSMAKE para el moldeo por inyección de ABS?

Certificado ISO 9001 con una precisión de <0,01 mm y un índice de aprobación del 99,8% en la primera inspección en todos los procesos de fabricación.

Utilizando máquinas avanzadas, garantizamos la precisión dimensional y optimizamos los diseños, reduciendo los costes de producción hasta en 30%.

Más de 22 años de experiencia especializada con un equipo de ingeniería de más de 30 profesionales que se ocupan de proyectos complejos en 8 grandes industrias.

La ubicación estratégica en China reduce los costes en 30-40% al tiempo que mantiene los estándares de calidad mundiales y ofrece descuentos por volumen .

Cómo garantizamos el control de calidad en el moldeo por inyección de ABS

- En PTSMAKE, aplicamos un sistema de control de calidad en 5 etapas para el moldeo por inyección de ABS. Permítanos explicarle cómo cada etapa previene defectos y garantiza resultados consistentes.

- Paso 1: Certificación de materias primas

Sólo utilizamos resinas ABS homologadas por UL de proveedores como Covestro y LG Chem. Todos los lotes se someten a pruebas FTIR para verificar su composición química.

- Paso 2: Mantenimiento de precisión de moldes

Nuestras más de 50 máquinas de moldeo por inyección trabajan con moldes que reciben comprobaciones semanales de PM. Los sensores de temperatura de las cavidades de los moldes mantienen una precisión de ±0,5 °C.

- Paso 3: Supervisión del proceso en tiempo real

Las máquinas habilitadas para IoT controlan 14 parámetros, como la temperatura de fusión (230-260 °C), la presión de inyección (60-100 bar) y la velocidad de enfriamiento. Las alertas se activan si los valores se desvían en 2%.

- Paso 4: Inspección del primer artículo

Fabricamos 10 piezas de muestra para su medición en MMC antes de la producción en serie. Todas las dimensiones críticas se cotejan con sus archivos CAD.

- Paso 5: Protocolo de pruebas por lotes

3% de las piezas acabadas se someten a pruebas mecánicas: garantizamos una resistencia a la tracción ≥40MPa y una resistencia al impacto ≥200J/m según las normas ASTM D638.

- Con más de 20 años de experiencia y flujos de trabajo con certificación ISO 9001, PTSMAKE ofrece soluciones de sobremoldeo y moldeo por inserción de alta calidad en las que puede confiar. Nuestro equipo de asistencia técnica 24/7 resuelve los problemas 3 veces más rápido que la media del sector.

"La durabilidad y el acabado de las carcasas de nuestro nuevo gadget de consumo son fantásticos. PTSMAKE comprendió nuestras necesidades de diseño y nos entregó exactamente lo que habíamos imaginado. Recomendamos encarecidamente su servicio.

Antoine, Diseñador de productos, Francia"

Materiales más comunes para el moldeo por inyección de ABS

ABS general

ABS de alto impacto

ABS ignífugo

ABS resistente al calor

ABS de grado médico

ABS relleno de vidrio

ABS galvánico

ABS estabilizado a los rayos UV

Comprender los plazos de entrega habituales del moldeo por inyección de ABS

- Para la mayoría de los proyectos de moldeo por inyección de ABS, los plazos de entrega oscilan entre 4 y 8 semanas. Este plazo abarca desde el diseño del molde hasta la producción final de la pieza. Sin embargo, hay varios factores que pueden acortar o ampliar este plazo.

- La complejidad del diseño de su pieza influye significativamente en el plazo de entrega. Las piezas sencillas con formas básicas pueden completarse en solo 4 semanas, mientras que las piezas complejas con características intrincadas, tolerancias estrechas o superficies texturizadas pueden alargar los plazos hasta 10 semanas o más.

- El volumen de los pedidos también desempeña un papel crucial. Las series pequeñas (menos de 1.000 piezas) suelen ajustarse a los plazos de entrega estándar. Para pedidos de gran volumen (más de 10.000 piezas), puede ser necesario un tiempo de producción adicional, añadiendo 1-2 semanas a sus plazos.

- Muchos clientes pasan por alto la importancia de la preparación del diseño. Disponer de archivos CAD listos para producción con las tolerancias y ángulos de inclinación adecuados puede ahorrar mucho tiempo. Los cambios de diseño a mitad de producción pueden añadir semanas a los plazos y aumentar los costes.

- La disponibilidad de materiales puede provocar retrasos inesperados. Las variantes estándar de ABS suelen estar disponibles, pero los grados especiales con propiedades ignífugas o colores personalizados pueden requerir un tiempo de aprovisionamiento adicional.

- Los requisitos de las pruebas de calidad también afectan a los plazos de entrega. Si su proyecto requiere pruebas exhaustivas, verificación dimensional o certificaciones de materiales, prevea entre 3 y 5 días adicionales en su calendario.

- En PTSMAKE proporcionamos estimaciones detalladas de los plazos de entrega durante el proceso de presupuesto. Nuestro enfoque transparente le ayuda a planificar eficazmente su cadena de suministro sin sorpresas desagradables.

8 pasos esenciales para el moldeo por inyección de ABS

1. Selección de materiales

2. Diseño de moldes

3. Preparación del material

4. Configuración de la máquina

5. Proceso de inyección

6. Fase de enfriamiento

7. Expulsión de piezas

8. Inspección de calidad

Solicite hoy mismo un presupuesto personalizado

Obtenga hoy mismo un presupuesto preciso para su proyecto. Permítanos ayudarle a cumplir sus especificaciones exactas.

Soluciones rentables para el moldeo por inyección de ABS

1. Optimización del diseño

2. Selección de materiales

3. Moldes familiares

4. Integración de la automatización

5. Sistemas de canal caliente

6. Consideraciones sobre el acabado de superficies

7. Compra de material a granel

8. Moldes multicavidad

9. Asociación con proveedores

Opciones de personalización para el moldeo por inyección de ABS

Personalización de materiales

Personalización del color

Personalización del acabado superficial

Sin límites geométricos

Operaciones secundarias

Insertar Integración

Casos de éxito del moldeo por inyección de ABS

Empresa de electrónica de consumo en Canadá

Tipo de cliente: Empresa de electrónica de consumo

País cliente: Canadá

Problema del cliente: El cliente estaba preparando el lanzamiento de un nuevo altavoz inalámbrico de gama alta. Una característica estética clave era su elegante carcasa de ABS, que requería un acabado impecable de alto brillo con líneas de separación muy ajustadas. Su reto consistía en encontrar un proveedor que pudiera conseguir este acabado sin defectos como líneas de flujo o marcas de hundimiento, especialmente alrededor de elementos complejos como las rejillas de los altavoces y las aberturas de los botones. Los proveedores anteriores habían tenido problemas, lo que provocó un alto índice de desechos y retrasó el lanzamiento del producto.

Nuestra solución: PTSMAKE aprovechó su gran experiencia en el moldeo por inyección de ABS de alta calidad. Seleccionamos un ABS de primera calidad diseñado específicamente para aplicaciones cosméticas de alto brillo. Nuestros ingenieros de utillaje prestaron una atención meticulosa al pulido de la superficie del molde, consiguiendo un acabado de espejo. Diseñamos cuidadosamente las compuertas de inyección y la ventilación para optimizar el flujo de la masa fundida y evitar imperfecciones en la superficie. Durante el moldeo, controlamos con precisión la velocidad de inyección, la temperatura y la presión de mantenimiento. También aplicamos un proceso de enfriamiento en varias etapas para minimizar la tensión residual y evitar las marcas de hundimiento. Cada pieza se sometió a una minuciosa inspección con iluminación especializada para garantizar la uniformidad del acabado.

El resultado: Las carcasas de altavoces de ABS producidas por PTSMAKE presentaban un acabado de alto brillo siempre impecable, que superaba los exigentes estándares estéticos del cliente. Las líneas de separación eran prácticamente invisibles. El porcentaje de piezas desechadas por defectos estéticos se redujo drásticamente en comparación con experiencias anteriores. Esto permitió al cliente cumplir su fecha de lanzamiento con confianza. El aspecto y el tacto de primera calidad del producto contribuyeron significativamente a las críticas positivas de los clientes y a las fuertes ventas iniciales, consolidando la posición del producto en el competitivo mercado.

Póngase en contacto hoy mismo con un experto en moldeo por inyección de ABS personalizado

Esperamos tener la oportunidad de trabajar con usted y contribuir al éxito de su proyecto.