Encontrar el material adecuado para sus piezas de precisión puede ser todo un reto. Al considerar el acrílico, puede que se pregunte si es adecuado para el mecanizado CNC o si sufrirá deformaciones, fusión o grietas durante el proceso.

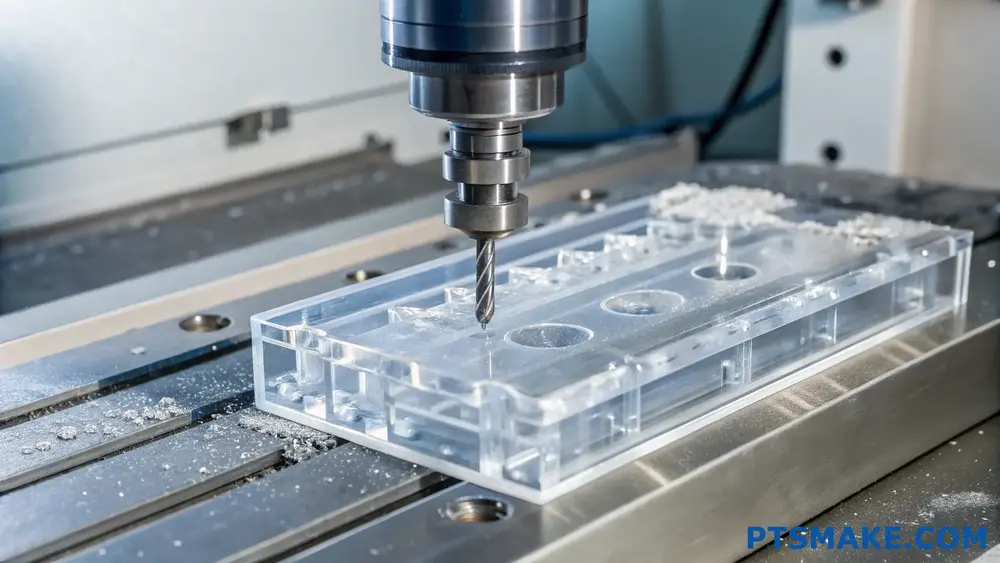

Sí, el acrílico puede mecanizarse por CNC. De hecho, es uno de los materiales plásticos más populares para el mecanizado CNC debido a su excelente mecanizabilidad, claridad óptica y estabilidad dimensional, lo que lo hace ideal tanto para prototipos como para piezas de producción.

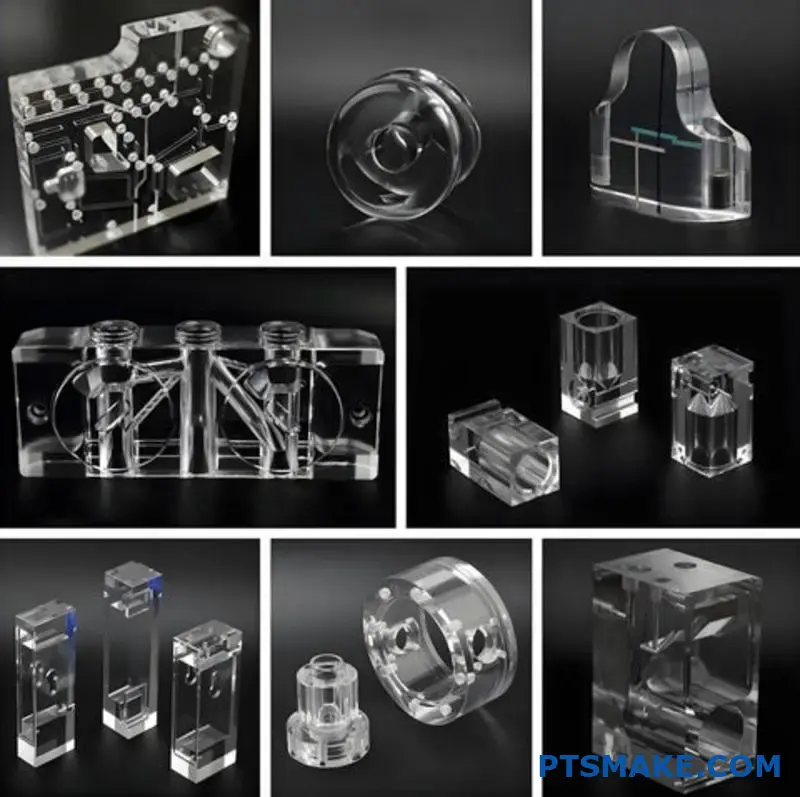

En PTSMAKE hemos mecanizado miles de piezas acrílicas para clientes de todos los sectores. Si está considerando el acrílico para su próximo proyecto, siga leyendo para conocer las ventajas, limitaciones y mejores prácticas para el mecanizado CNC de este versátil material. Compartiré información práctica de mi experiencia para ayudarle a determinar si el acrílico es la elección correcta para su aplicación específica.

¿Cuál es el mejor acrílico para CNC?

¿Alguna vez se ha esforzado por seleccionar el acrílico adecuado para su proyecto CNC y ha acabado con bordes agrietados o superficies fundidas? Es frustrante que un proyecto cuidadosamente diseñado fracase por una mala selección del material, sobre todo cuando los plazos son ajustados y los presupuestos limitados.

El mejor acrílico para el mecanizado CNC es la lámina acrílica moldeada, especialmente en el rango de grosor de 6-12 mm (0,236-0,472 pulgadas). El acrílico fundido ofrece una maquinabilidad, una claridad óptica y una resistencia a la tensión superiores a las de las variantes extruidas, lo que se traduce en cortes más limpios, una mejor calidad de los bordes y menos defectos de mecanizado.

Tipos de acrílico para aplicaciones CNC

Cuando se trata del mecanizado CNC de acrílicos, no todos los materiales son iguales. Gracias a mi experiencia en PTSMAKE, he descubierto que el proceso de fabricación del acrílico afecta significativamente a su mecanizabilidad CNC.

Acrílico moldeado frente a acrílico extruido: La diferencia fundamental

El acrílico moldeado se fabrica vertiendo metacrilato de metilo líquido entre placas de vidrio y dejando que polimerice. Este proceso crea un material con una uniformidad molecular excepcional y una tensión interna mínima. El acrílico extruido, por su parte, se fabrica forzando resina acrílica calentada a través de matrices, creando láminas que se enfrían rápidamente.

Esta diferencia en la fabricación da lugar a varias distinciones clave en el mecanizado:

| Propiedad | Acrílico moldeado | Acrílico extruido |

|---|---|---|

| Estrés interno | Bajo | Alta |

| Resistencia al calor | Mejor (180-200°F) | Inferior (160-180°F) |

| Formación de virutas | Fichas limpias | Tendencia a fundirse |

| Calidad de los bordes | Excelente | Bueno a regular |

| Coste | Más alto | Baja |

| Espesor Consistencia | ±10% variación | ±5% variación |

Consideraciones sobre el grosor óptimo

He descubierto que el grosor del acrílico desempeña un papel crucial en el éxito del mecanizado CNC. Las planchas demasiado finas (menos de 3 mm) suelen vibrar durante el mecanizado, creando marcas de vibración. Las planchas demasiado gruesas (más de 25 mm) pueden sufrir relajación por estrés inducido por el calor1 durante las operaciones de corte.

El punto óptimo para la mayoría de los proyectos de acrílico CNC de precisión se sitúa entre 6-12 mm (0,236-0,472 pulgadas). Este rango proporciona:

- Rigidez suficiente para resistir las fuerzas de mecanizado

- Buenas características de disipación del calor

- Uso económico del material

- Versatilidad para la mayoría de las aplicaciones

Factores de color y transparencia

Aunque el acrílico transparente es muy popular, las variedades coloreadas y opacas presentan consideraciones de mecanizado únicas:

Acrílico transparente

El acrílico fundido transparente ofrece una transmisión de la luz 92% y revela inmediatamente cualquier imperfección de mecanizado. Esto lo hace ideal para piezas de exposición, pero requiere una cuidadosa selección de herramientas y procesos de acabado.

Acrílico coloreado y opaco

Los acrílicos pigmentados suelen contener aditivos que pueden afectar a la maquinabilidad. Yo suelo recomendar:

- Colores claros/pastel para proyectos que requieren detalles finos

- Colores más oscuros cuando el acabado de los bordes es la principal preocupación

- Acrílicos opacos cuando el acabado de la superficie importa más que la claridad de los bordes

Recomendaciones específicas para cada marca

Después de mecanizar innumerables proyectos de acrílico, he desarrollado preferencias por ciertas marcas:

- Plexiglas® MC de Röhm - Acrílico fundido de primera calidad con excepcionales propiedades de mecanizado

- Lucite® L - Excelente para piezas de precisión con tolerancias estrechas

- Acrylite® FF - Buen equilibrio entre maquinabilidad y coste

- Optix® de Plaskolite - Elección económica para aplicaciones menos exigentes

En PTSMAKE, utilizamos principalmente acrílico fundido de primera calidad para nuestros componentes de precisión, especialmente cuando la claridad óptica y la estabilidad dimensional son requisitos críticos.

Consideraciones especiales para proyectos complejos

Para operaciones CNC multieje o geometrías complejas, la selección del material es aún más crítica. Cuando se trabaja con diseños intrincados, recomiendo:

Para detalles intrincados

- Planchas acrílicas de colada celular con propiedades de alivio de tensiones

- Espesor del material al menos 2,5 veces mayor que la característica más profunda

- Precalentamiento del material a 75-85 °F antes del mecanizado para reducir la fragilidad.

Para proyectos de gran formato

- Planchas de acrílico fundido más gruesas (12-25 mm)

- Aplicación continua de refrigerante

- Enfoque progresivo de la profundidad de corte

Optimización del utillaje en función del tipo de acrílico

El acrílico adecuado junto con las herramientas apropiadas crean resultados óptimos:

| Tipo acrílico | Geometría recomendada de la herramienta | Ajuste de la velocidad de avance |

|---|---|---|

| Acrílico moldeado | Espiral de corte ascendente de un solo filo, filo en O | Estándar a +10% |

| Acrílico extruido | Compresión de doble filo, bordes pulidos | -15% a estándar |

| Acrílico de impacto modificado | Espiral de compresión, pulida con diamante | -20% a -10% |

| Acrílico resistente a los rayos UV | Herramientas de un solo filo en O, de calor controlado | -10% a estándar |

El tipo específico de acrílico debe guiar sus parámetros CNC, desde velocidades y avances hasta trayectorias de herramientas y estrategias de acabado.

¿Cómo se corta limpiamente el acrílico?

¿Alguna vez ha intentado cortar acrílico y ha acabado con un borde dentado o con grietas que se extienden por el material? Es frustrante que un simple corte arruine toda una costosa lámina de acrílico, sobre todo cuando se trabaja en un proyecto o prototipo para el que el tiempo apremia.

Para cortar acrílico de forma limpia, hay que utilizar herramientas especializadas como cortadoras láser, fresadoras CNC, sierras de mesa con hojas de dientes finos o métodos de ranurado y corte. La clave está en mantener la velocidad adecuada, utilizar técnicas de refrigeración y asegurar el material para evitar que se funda o se agriete. Cada método ofrece distintos niveles de precisión y calidad de los bordes.

Elegir el método de corte adecuado para el acrílico

Cuando se trata de cortar acrílico limpiamente, seleccionar el método adecuado es crucial para conseguir resultados profesionales. A través de mi trabajo en PTSMAKE, he descubierto que los distintos proyectos requieren enfoques diferentes en función del grosor, la complejidad y la calidad de acabado requerida.

Corte por láser: Precisión con control térmico

El corte por láser ofrece una precisión excepcional para las planchas acrílicas. Este método utiliza un haz enfocado para fundir el material y crear bordes limpios sin contacto físico. Para diseños intrincados o cortes detallados, el corte por láser suele ser mi primera recomendación.

La clave del éxito del corte por láser reside en calibración del haz2. Cuando trabajo con acrílico de entre 1/8" y 1/2" de grosor, suelo ajustar la potencia del láser entre 50-75% con ajustes de velocidad moderados. Esto evita el calor excesivo que causa el temido borde "pulido a la llama" donde el acrílico se funde y se vuelve a solidificar.

Fresado CNC: Versatilidad para varios espesores

Para chapas acrílicas más gruesas o cuando no se dispone de corte por láser, el fresado CNC proporciona excelentes resultados. En PTSMAKE, utilizamos brocas especializadas para corte de acrílico con dos estrías y una ligera espiral ascendente para eliminar eficazmente las virutas durante el corte.

Para conseguir cortes limpios con el fresado CNC:

- Utilizar altas RPM (18.000+) con velocidades de avance relativamente lentas.

- Garantizar una evacuación adecuada de las virutas con sistemas de aire o vacío.

- Asegure bien el material para evitar vibraciones

- Considerar el uso de material de soporte sacrificable

Corte con sierra de mesa: Rentable pero requiere cuidado

Las sierras de mesa representan una opción más accesible para muchos talleres. Cuando se utiliza una sierra de mesa para acrílico:

- Instale una cuchilla diseñada específicamente para plásticos (80+ dientes con punta de carburo)

- Ajuste la cuchilla para que sobresalga sólo 1/8" por encima de la superficie acrílica

- Aplique cinta adhesiva a lo largo de la línea de corte en ambos lados para evitar que se astille

- Alimente el material lenta y constantemente

El reto con las sierras de mesa es controlar el calor por fricción. Recomiendo hacer pausas de vez en cuando para dejar que la hoja se enfríe al cortar piezas acrílicas más gruesas.

Técnicas de acabado de cantos después del corte

Incluso los cortes más limpios suelen requerir algún trabajo de acabado. He aquí métodos eficaces para conseguir unos bordes acrílicos perfectamente lisos:

Pulido a la llama: Rápido pero requiere práctica

El pulido con llama utiliza un soplete de hidrógeno o una llama de butano para fundir rápidamente la superficie de un borde cortado, lo que da como resultado una claridad similar a la del cristal. Recomiendo practicar primero con piezas de desecho, ya que esta técnica requiere una mano firme y un movimiento constante para evitar fundir en exceso.

Lijado progresivo: Paciente pero fiable

Para obtener resultados controlados, el lijado progresivo funciona de manera uniforme:

| Nivel de arenisca | Propósito | Notas |

|---|---|---|

| 220-320 | Eliminar marcas de sierra | Utilizar con agua como lubricante |

| 400-600 | Eliminar arañazos finos | Sólo presión ligera |

| 800-1200 | Preparación para el pulido | Tacto muy ligero |

| 1500+ | Alisado final | Casi sin presión |

A continuación, lijar con un compuesto de pulido sobre un paño suave o un disco de pulir para obtener resultados de espejo.

Pulido químico: para formas complejas

Para zonas de difícil acceso o formas complejas, los agentes químicos de pulido, como el cloruro de metileno, pueden restaurar la claridad. Sin embargo, advierto encarecidamente sobre la ventilación adecuada y el equipo de protección al utilizar estos productos químicos.

Factores críticos para un corte limpio del acrílico

Gracias a mi experiencia en PTSMAKE trabajando con diversos procesos de fabricación, he identificado varios factores que afectan sistemáticamente a la calidad del corte:

Gestión de la temperatura

El acrílico es sensible al calor durante el corte. Demasiado calor provoca fusión, burbujas o incluso decoloración del material. Se lo recomiendo:

- Utilizar la refrigeración por agua cuando sea posible con corte mecánico

- Permitir un tiempo de enfriamiento adecuado entre cortes

- Evitar la fricción excesiva manteniendo las herramientas afiladas

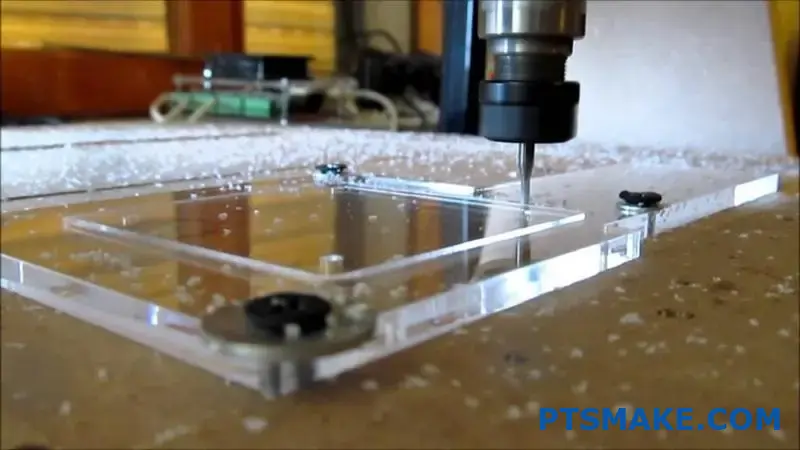

Asegurar correctamente el material

Las vibraciones son enemigas de los cortes limpios. Incluso un pequeño movimiento durante el corte puede provocar astillas o grietas. Para obtener los mejores resultados:

- Utilice abrazaderas de sujeción acrílicas específicas con acolchado de goma o fieltro

- Aplique una presión uniforme sobre la hoja

- Deje un apoyo adecuado cerca de la zona de corte

- Considere las mesas de vacío para chapas finas

Consideraciones sobre la película protectora

La mayoría de las láminas acrílicas vienen con una película protectora. Aunque resulta tentador retirarla antes de cortar, yo suelo recomendar mantenerla en su sitio para evitar arañazos y proteger del calor durante el proceso de corte.

En el caso concreto del corte por láser, compruebe si su lámina en particular genera humos o residuos problemáticos antes de proceder con el proyecto completo.

Aplicando estas técnicas y consideraciones, conseguirá cortes de acrílico de calidad profesional que requieren un trabajo mínimo de postprocesado. Tanto si está creando expositores, señalización o componentes de precisión, los cortes limpios son esenciales tanto para la estética como para la integridad estructural.

¿Cómo cortar acrílico sin que se agriete?

¿Alguna vez ha experimentado ese momento de angustia cuando su lámina acrílica se agrieta justo cuando la está cortando? Después de tanta planificación e inversión, ver su proyecto arruinado en cuestión de segundos es más que frustrante. ¿Por qué el acrílico -un material tan versátil y bello- se vuelve tan temperamental durante el corte?

Para cortar acrílico sin que se agriete, utilice herramientas afiladas, controle la velocidad de corte, aplique métodos de refrigeración, fije bien el material y realice varias pasadas poco profundas en lugar de un corte profundo. La técnica adecuada varía según la herramienta: para las sierras, utilice hojas de dientes finos; para los láseres, ajuste la potencia; para las fresadoras CNC, seleccione los avances y velocidades adecuados.

Selección de las herramientas adecuadas para cortar acrílico

Cuando se trata de cortar acrílico sin que se agriete, elegir las herramientas adecuadas es la mitad de la batalla. En mi experiencia trabajando con innumerables piezas acrílicas personalizadas en PTSMAKE, he descubierto que cada método de corte ofrece ventajas únicas.

Herramientas manuales para acrílico

Para proyectos más sencillos o piezas más pequeñas, las herramientas manuales pueden ser eficaces:

- Marcar y romper: El uso de un incisor de plástico con una regla metálica permite realizar cortes limpios a lo largo de líneas rectas. Realice varias pasadas ligeras en lugar de presionar con fuerza de una sola vez.

- Sierras manuales: Si utiliza una sierra de mano, elija una con dientes finos (al menos 10-12 dientes por pulgada). Las sierras de calar o las tronzadoras con hojas finas funcionan bien para los cortes curvos.

- Cuchillos multiusos: Sólo apto para láminas acrílicas finas (menos de 3 mm). Requiere múltiples pasadas de luz siguiendo una regla.

Herramientas eléctricas para cortar acrílico

Para proyectos más grandes o complejos, las herramientas eléctricas ofrecen eficacia y precisión:

- Sierras circulares: Utilice cuchillas diseñadas específicamente para acrílico con 60-80 dientes. La cuchilla debe sobresalir sólo ligeramente (alrededor de 1/4 de pulgada) más allá del material.

- Rompecabezas: Seleccione cuchillas de dientes finos etiquetadas para plástico. Utilícelas a velocidad media para evitar que se derritan.

- Sierras de cinta: Ideal para cortes curvos. Utilice hojas con 10-14 dientes por pulgada.

- Sierras de mesa: Proporcionan excelentes cortes rectos cuando están equipadas con la hoja adecuada (60+ dientes con punta de carburo).

Métodos de corte profesionales

Para resultados de nivel profesional:

- Corte por láser: Proporciona bordes precisos y limpios, pero requiere equipos especializados. En PTSMAKE utilizamos láseres de CO2 para diseños acrílicos complejos.

- Fresado CNC: Ofrece una excelente precisión para formas complejas. El derecho velocidad de alimentación3 y la profundidad de corte son cruciales.

- Corte por chorro de agua: Elimina por completo los problemas relacionados con el calor, produciendo cortes limpios sin estrés térmico.

Técnicas críticas para prevenir grietas

A lo largo de mis años en la fabricación de precisión, he identificado varias técnicas que reducen significativamente el riesgo de agrietamiento:

Control de la temperatura

El acrílico es sensible a las fluctuaciones de temperatura. Siempre:

- Deje que las láminas acrílicas alcancen la temperatura ambiente antes de cortarlas

- Evite cortar en ambientes extremadamente fríos

- Utilizar métodos de refrigeración (aire comprimido o nebulización) para el corte con herramientas eléctricas.

- Deje un tiempo de enfriamiento adecuado entre cortes cuando realice varias pasadas

Soporte y sujeción adecuados

La forma de apoyar el acrílico durante el corte influye enormemente en los resultados:

- Apoye siempre toda la hoja para evitar que se doble

- Utilice una presión de apriete uniforme y distribuida

- Colocar tablas de sacrificio debajo de la zona de corte

- Para sierras circulares o sierras de mesa, coloque los soportes cerca de la línea de corte

Velocidad de corte y presión

La velocidad adecuada marca una gran diferencia:

- Demasiado lento: Riesgo de fundir y volver a soldar

- Demasiado rápido: Aumento de las vibraciones y posibles grietas

- Velocidad media y constante: Resultados óptimos

- Presión constante: Evita los movimientos bruscos que crean puntos de tensión

Técnicas específicas de la herramienta para un corte sin grietas

Cada herramienta requiere enfoques específicos para obtener los mejores resultados:

Uso eficaz de las sierras

| Tipo de sierra | Cuchilla recomendada | Velocidad óptima | Consideraciones especiales |

|---|---|---|---|

| Circular | Carburo de 60-80 dientes | Medio-lento | Deje que la cuchilla alcance su velocidad máxima antes de cortar |

| Cuadro | 60+ dientes sin astilla | Medio | Utilizar palos de empuje e insertos de holgura cero |

| Rompecabezas | Cuchilla de plástico de dientes finos | Medio-lento | Material de soporte cerca de la línea de corte |

| Banda | 10-14 TPI | Medio | Guiar el material despacio y con firmeza |

Parámetros de corte por láser

El corte por láser de acrílico produce bordes excepcionalmente limpios cuando se hace correctamente:

- Ajustes de potencia: Menor potencia para chapas finas, aumenta gradualmente para materiales más gruesos

- Ajustes de velocidad: Suficientemente alto para evitar la fusión pero suficientemente lento para un corte completo

- Distancia de enfoque: Mantenga el punto focal precisamente en la superficie del material

- Ventilación: Utilice siempre una ventilación adecuada para eliminar los vapores del acrílico

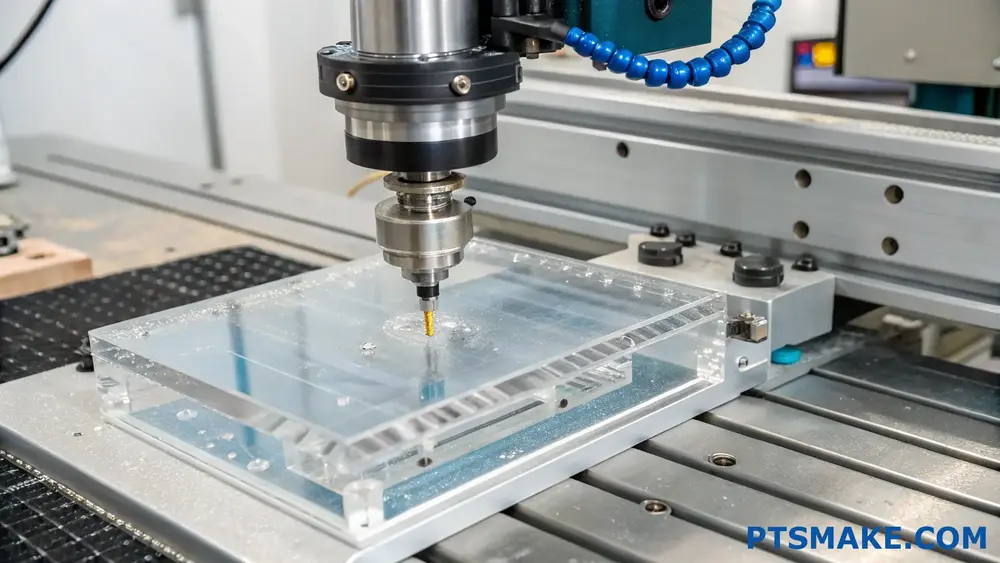

Directrices de fresado CNC

En PTSMAKE, utilizamos el fresado CNC para muchos proyectos de acrílico personalizados:

- Selección de bits: Fresas de corte ascendente de uno o dos filos diseñadas específicamente para acrílico

- Ajustes RPM: Velocidades más altas (18.000+ RPM) con avances más lentos

- Profundidad por pasada: No superar nunca 1/3 del diámetro de la broca en una sola pasada.

- Evacuación de chips: Utilice aire comprimido para eliminar las virutas durante el corte

Técnicas de acabado posteriores al corte

Después de cortar con éxito su acrílico sin grietas, un acabado adecuado mejora el resultado final:

- Pulido de cantos: Utilice papel de lija progresivamente más fino (de 220 a 600 granos) seguido de pasta de pulir.

- Pulido a la llama: Pasar rápidamente un soplete de hidrógeno por el borde (requiere práctica)

- Alivio del estrés: Para piezas de precisión, considere el recocido en un horno a temperaturas controladas

- Limpieza: Utiliza paños de microfibra con limpiadores antiestáticos para eliminar residuos sin rayar

Con estas técnicas y el cuidado adecuado, puede cortar con confianza acrílico para proyectos que van desde simples pantallas a componentes complejos que requieren la claridad óptica y la durabilidad que sólo el acrílico proporciona.

¿Qué parámetros de CNC optimizan los resultados del mecanizado de acrílico?

¿Alguna vez ha terminado un proyecto de CNC acrílico sólo para encontrar bordes turbios, áreas derretidas o grietas que arruinaron su trabajo? Es frustrante cuando el diseño perfecto se ve comprometido por una mala ejecución, especialmente cuando has invertido tiempo y materiales en el proyecto.

Los parámetros clave que optimizan los resultados del mecanizado CNC acrílico incluyen la velocidad del husillo (8.000-18.000 RPM), la velocidad de avance (0,001-0,004 pulgadas por diente), la profundidad de corte (poco profunda para el acabado), la selección de la herramienta (brocas de uno o dos filos) y las técnicas de refrigeración adecuadas. El equilibrio de estos factores evita la fusión, el agrietamiento y los acabados turbios.

Consideraciones sobre la velocidad del cabezal para acrílico

Elegir la velocidad de husillo adecuada es crucial para mecanizar acrílico. A diferencia de los metales, que se benefician de velocidades más lentas, el acrílico requiere RPM más altas para lograr cortes limpios sin fundirse.

RPM óptimas para distintos proyectos de acrílico

Para la mayoría de las aplicaciones de mecanizado de acrílico, recomiendo velocidades de husillo entre 8.000 y 18.000 RPM. Sin embargo, este rango debe ajustarse en función de los requisitos específicos de su proyecto:

- Detalles intrincados: 16.000-18.000 RPM con herramientas pequeñas

- Corte general y embolsado: 10.000-15.000 RPM

- Planchas acrílicas más gruesas (>12 mm): 8.000-12.000 RPM

El principio en el que se basan estas recomendaciones es sencillo: las velocidades más altas crean cortes más limpios al generar menos calor por fricción por revolución, pero deben equilibrarse con velocidades de avance adecuadas. Según mi experiencia en PTSMAKE, cuando las velocidades son demasiado bajas, la fricción aumenta y puede hacer que el acrílico se funda en lugar de cortar limpiamente.

Velocidad de alimentación: Encontrar el punto óptimo

La velocidad de avance afecta significativamente al acabado superficial y a la longevidad de la herramienta cuando se mecaniza acrílico. Un avance demasiado lento provoca una acumulación de calor que conduce a la fusión, mientras que un avance demasiado rápido puede causar astillas o grietas.

Dosis de alimentación recomendadas por aplicación

| Tipo de aplicación | Avance (pulgadas por diente) | Notas |

|---|---|---|

| Cortes de desbaste | 0.003-0.004 | Mayor arranque de material, menor calidad de acabado |

| Uso general | 0.002-0.003 | Enfoque equilibrado para la mayoría de los proyectos |

| Pases de acabado | 0.001-0.002 | Más lenta para un mejor acabado superficial |

| Grabado detallado | 0,001 o menos | Minimiza la presión de la herramienta sobre los elementos delicados |

Al mecanizar acrílico, he descubierto que la carga de viruta (avance por diente) debe mantenerse entre 0,001-0,004 pulgadas dependiendo de la aplicación. Esto garantiza que el material se corte en lugar de fundirse o astillarse.

Estrategias de profundidad de corte

En profundidad de paso4 requiere una cuidadosa consideración para el mecanizado del acrílico. A diferencia de los metales, donde los cortes agresivos pueden ser eficaces, el acrílico se beneficia de enfoques más conservadores.

Gestión eficaz de la profundidad

- Desbaste: Máximo 1/2 del diámetro de la herramienta, preferiblemente menos

- Semiacabado: 1/4 a 1/3 del diámetro de la herramienta

- Acabado: 1/8 del diámetro de la herramienta o menos para una calidad de superficie superior

Para cortes pasantes en láminas de acrílico, recomiendo varias pasadas poco profundas en lugar de intentar cortar en una sola operación. Este método reduce la acumulación de calor y evita la tensión en el material, que puede provocar grietas o fusión.

Selección de herramientas para el mecanizado de acrílico

Elegir las herramientas de corte adecuadas influye enormemente en la calidad de los resultados del mecanizado acrílico. En mis años en PTSMAKE, he identificado varias características de las herramientas que producen resultados superiores.

Fresas de un filo frente a fresas de doble filo

Las fresas de un solo filo suelen superar a las opciones de varios filos para acrílico. La mayor holgura de la viruta permite:

- Mejor evacuación de las virutas

- Reducción de la acumulación de calor

- Menos riesgo de volver a cortar virutas (lo que provoca fusión)

Sin embargo, para el acrílico muy fino (inferior a 3 mm), las brocas de doble filo con estrías pulidas pueden proporcionar excelentes resultados cuando se combinan con velocidades y avances adecuados.

Recubrimientos y materiales para herramientas

Para el mecanizado de acrílico, recomiendo:

- Herramientas de carburo sólido para mayor durabilidad

- Canales pulidos para reducir la fricción

- Brocas en espiral de corte ascendente para una eliminación eficaz de las virutas

- Fresas acrílicas especializadas o de ranura en O para requisitos de acabado críticos

Técnicas de enfriamiento para acabados perfectos

Una refrigeración adecuada es quizá el aspecto más olvidado del mecanizado de acrílicos. Sin una refrigeración adecuada, incluso una velocidad y un avance perfectamente calibrados pueden dar lugar a resultados decepcionantes.

Métodos de refrigeración eficaces

- Aire comprimido: Chorros de aire dirigidos que eliminan las virutas y proporcionan una refrigeración moderada.

- Refrigeración por nebulización: Fina niebla de agua que ofrece una refrigeración eficaz sin contaminar el material

- Refrigerantes acrílicos especializados: Soluciones no basadas en petróleo que no dañan ni estresan el acrílico.

En PTSMAKE, hemos obtenido excelentes resultados utilizando refrigeración por aire comprimido con una línea de aire secundaria dirigida específicamente a la zona de corte. Esta configuración evita la fusión sin introducir humedad que pueda afectar a la estabilidad dimensional.

Programación de trayectorias de herramientas para acrílico

La forma en que se programan las trayectorias de las herramientas puede influir significativamente en la calidad del mecanizado acrílico. Hay varias estrategias que han demostrado su eficacia:

- Fresado de escalada: Preferido para la mayoría de los trabajos en acrílico para reducir la carga de viruta a la salida de la herramienta.

- Movimiento continuo: Evitar arranques y paradas dentro del material siempre que sea posible

- Tratamientos de esquina: Utilizar arcos ligeros en lugar de esquinas afiladas para reducir la tensión

- Entradas en rampa: Enganchar gradualmente el material en lugar de sumergirse

Al diseñar programas CNC para piezas acrílicas, siempre me aseguro de que el acoplamiento de la herramienta se gestione con cuidado. Así se evitan las fuerzas excesivas que pueden provocar grietas o astillas, sobre todo cerca de los bordes o en secciones finas.

¿Cómo se compara el mecanizado CNC de acrílico con el de otros plásticos?

¿Alguna vez ha tenido que elegir entre acrílico y otros plásticos para su proyecto de mecanizado CNC? Las abrumadoras opciones, las propiedades contradictorias de los materiales y las limitaciones presupuestarias pueden hacer que incluso los ingenieros experimentados se cuestionen sus decisiones.

El mecanizado CNC de acrílico ofrece una claridad óptica, resistencia a la intemperie y estabilidad dimensional excepcionales en comparación con otros plásticos. Mientras que materiales como el policarbonato ofrecen mayor resistencia a los impactos y el ABS mayor flexibilidad, el acrílico destaca por sus propiedades estéticas y su mecanizabilidad, lo que lo hace ideal para aplicaciones visuales.

Comparación de las propiedades de los materiales

Al comparar el acrílico con otros plásticos de mecanizado habitual, es esencial comprender las propiedades fundamentales del material. El acrílico, conocido científicamente como polimetacrilato de metilo (PMMA), ofrece una combinación única de propiedades que lo diferencian de alternativas como el policarbonato, el nailon, el ABS y el POM (Delrin).

Propiedades ópticas

La ventaja más distintiva del acrílico es su excepcional claridad óptica. Con una transmisión de la luz de hasta 92%, es significativamente más claro que el policarbonato de 88%. Este índice de transmisión de la luz5 hace que el acrílico sea ideal para vitrinas, señalización y aplicaciones de iluminación. Por mi experiencia en PTSMAKE, los clientes que necesitan piezas de alta claridad casi siempre prefieren el acrílico cuando la prioridad son las propiedades ópticas.

En cambio, materiales como el ABS y el nailon son opacos por naturaleza, aunque pueden colorearse más fácilmente. El POM (Delrin) solo suele estar disponible en blanco o negro opaco, lo que limita su uso en aplicaciones visuales.

Propiedades mecánicas

Aunque el acrílico ofrece una buena rigidez y dureza superficial, es más quebradizo que muchos plásticos alternativos. A continuación te mostramos sus principales propiedades mecánicas:

| Material | Resistencia a la tracción (MPa) | Resistencia a los impactos | Resistencia al calor (°C) | Resistencia UV |

|---|---|---|---|---|

| Acrílico (PMMA) | 70-75 | Moderado | 85-105 | Excelente |

| Policarbonato | 55-75 | Excelente | 115-130 | Bien |

| Nylon | 70-85 | Muy buena | 80-180 | Pobre |

| ABS | 40-50 | Bien | 85-100 | Pobre |

| POM (Delrin) | 65-70 | Bien | 90-110 | Moderado |

El policarbonato ofrece una resistencia al impacto significativamente mayor (unas 250 veces superior a la del acrílico), por lo que es superior para aplicaciones que requieren durabilidad bajo tensión. El nailon ofrece una excelente resistencia al desgaste y una lubricidad natural, mientras que el POM ofrece una estabilidad dimensional excepcional y una baja absorción de humedad.

Factores de maquinabilidad

Comportamiento de corte y fresado

En mi trabajo de supervisión de proyectos CNC, he descubierto que el acrílico es uno de los materiales más fáciles de mecanizar. Se corta limpiamente con las herramientas y los ajustes de velocidad adecuados, lo que permite obtener excelentes acabados superficiales sin necesidad de un procesamiento posterior exhaustivo.

Al mecanizar acrílico, solemos utilizar:

- Velocidades de corte superiores a las de la mayoría de los plásticos

- Herramientas de corte afiladas y pulidas para evitar la fusión

- Métodos de refrigeración ligera para evitar el agrietamiento térmico

El policarbonato, aunque de aspecto similar, requiere un mecanizado más cuidadoso para evitar la fusión y las marcas de tensión. Tiende a producir virutas largas y fibrosas que pueden interferir en el proceso de mecanizado. El nailon es famoso por su tendencia a absorber la humedad, lo que puede afectar a la precisión dimensional durante el mecanizado, a menos que se seque adecuadamente de antemano.

Capacidades de acabado

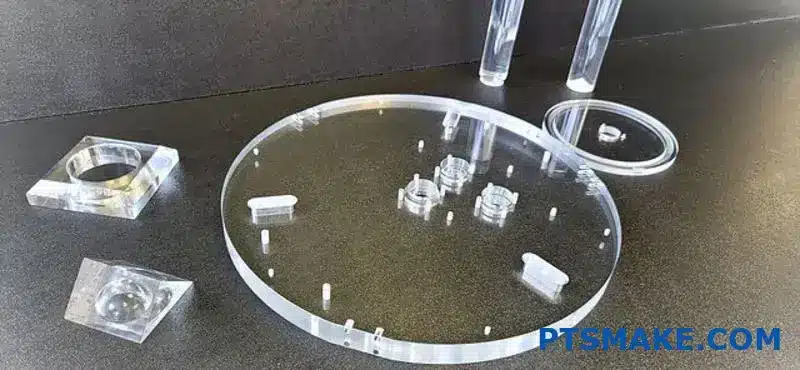

El acrílico destaca en las operaciones de acabado. Puede ser:

- Pulido a la llama para unos bordes cristalinos

- Cementado con disolvente para juntas resistentes y casi invisibles

- Se pule fácilmente para restaurar la claridad tras ligeros arañazos

El POM y el nailon, aunque son excelentes para piezas funcionales, no responden bien a muchas técnicas de acabado que funcionan con acrílico. El ABS puede alisarse al vapor con acetona, pero el proceso es más peligroso y difícil de controlar con precisión.

Consideraciones económicas

La ecuación de costes del mecanizado de plásticos no se limita a los precios de las materias primas. Gracias a nuestras relaciones con los proveedores de PTSMAKE, he observado que el acrílico suele situarse en la gama media de precios de los plásticos de ingeniería habituales:

- Lámina acrílica estándar: $4-7 por pie cuadrado (¼" de grosor)

- Policarbonato: 30-50% más caro que el acrílico

- ABS: Coste similar al acrílico

- Nylon: 20-40% más caro que el acrílico

- POM (Delrin): 40-60% más caro que el acrílico

Sin embargo, el coste del material es sólo un factor. El coste total de una pieza mecanizada con CNC incluye el tiempo de mecanizado, el desgaste de las herramientas y los requisitos de acabado. La facilidad de mecanizado del acrílico suele implicar tiempos de producción más cortos y un menor desgaste de las herramientas, lo que puede compensar su coste de material frente a otras opciones más difíciles de mecanizar.

Comparaciones según la aplicación

Cuando asesoro a mis clientes sobre la selección de materiales, tengo en cuenta los requisitos específicos de su aplicación:

Aplicaciones exteriores

Para uso en exteriores, el acrílico supera al ABS y al nailon estándar por su excelente resistencia a los rayos UV. No amarillea ni se degrada tan rápidamente cuando se expone a la luz solar. Sin embargo, el policarbonato estabilizado a los rayos UV puede ser preferible cuando la resistencia a los impactos es crucial junto con la exposición a la intemperie.

Componentes de alta precisión

Para componentes mecánicos con tolerancias estrictas, el POM (Delrin) suele superar al acrílico por su mayor estabilidad dimensional y menor absorción de humedad. El acrílico puede experimentar ligeros cambios dimensionales con las fluctuaciones de temperatura y humedad, aunque son mínimos en comparación con el nailon.

Elementos de presentación visual

El acrílico suele ser la mejor elección para expositores de tiendas, museos y elementos arquitectónicos. Su combinación de claridad óptica, resistencia al rayado y facilidad de fabricación lo hacen ideal para estas aplicaciones.

¿Cuáles son los factores de coste en los proyectos de mecanizado CNC de acrílico?

¿Alguna vez ha recibido un presupuesto de mecanizado CNC de acrílico que le ha dejado perplejo? ¿O se ha preguntado por qué piezas de aspecto similar pueden tener precios muy diferentes? La confusión en torno a los precios puede hacer que presupuestar proyectos de acrílico sea como navegar por un laberinto sin mapa.

Los costes del mecanizado CNC de acrílico vienen determinados por múltiples factores, como la calidad y el grosor del material, la complejidad del diseño, los requisitos de tolerancia, las especificaciones de acabado superficial, la cantidad del pedido y los plazos de entrega. Cada elemento contribuye de forma diferente al precio final, por lo que la estimación de costes es una ecuación con múltiples variables.

La selección de materiales influye en los precios

El tipo y la calidad del acrílico que elija influyen significativamente en el coste de su proyecto. No todos los acrílicos son iguales, y esta variedad afecta directamente a su presupuesto.

Consideraciones sobre el grado de acrílico

En el mecanizado CNC de acrílico, la calidad del material es un factor determinante del coste. El acrílico moldeado suele costar más que el extruido, pero ofrece una maquinabilidad y una claridad óptica superiores. Para aplicaciones de gama alta que requieren una transparencia excepcional o resistencia a los rayos UV, es posible que necesite grados especializados como el acrílico de grado óptico, que tiene un precio superior.

Al seleccionar los materiales para su proyecto, tenga en cuenta tanto los costes inmediatos como el rendimiento a largo plazo. He trabajado con clientes que en un principio eligieron materiales de calidad inferior para ahorrar dinero, pero luego tuvieron que hacer frente a costes más elevados debido al fallo prematuro de las piezas o a resultados estéticos deficientes.

Requisitos de grosor y volumen

El grosor del material repercute directamente en los costes de dos maneras: el gasto en materia prima y el tiempo de mecanizado. Un acrílico más grueso requiere más material (lo que aumenta los costes básicos) y suele exigir tiempos de corte más largos, sobre todo para geometrías complejas.

En PTSMAKE, hemos optimizado nuestros procesos de adquisición de materiales para ofrecer mejores precios en los espesores estándar (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), mientras que los espesores especiales pueden conllevar costes adicionales debido a la menor disponibilidad y a los requisitos de pedidos especiales.

Factores de complejidad del diseño

La complejidad de su diseño influye significativamente en el tiempo y los costes de mecanizado. Las geometrías complejas requieren sendas más sofisticadas, múltiples configuraciones y, a menudo, herramientas especializadas.

Evaluación de la complejidad geométrica

Entre las características que aumentan los costes de mecanizado se incluyen:

| Tipo de función | Impacto en los costes | Razón |

|---|---|---|

| Esquinas interiores ajustadas | Media a alta | Requiere herramientas más pequeñas y avances más lentos |

| Bolsillos profundos | Alta | Múltiples pasadas, desgaste de la herramienta, mayor riesgo |

| Paredes finas | Media a alta | Riesgo de agrietamiento, requiere un enfoque cuidadoso |

| Características roscadas | Alta | Operaciones adicionales y potencial de tensión del material |

| Socava | Muy alta | Requiere fijaciones especiales o múltiples configuraciones |

Al diseñar piezas para el mecanizado CNC de acrílico, recomiendo analizar qué características son realmente necesarias. A veces, pequeñas modificaciones en el diseño pueden reducir significativamente los costes sin comprometer la funcionalidad.

Requisitos de tolerancia

Los requisitos de precisión afectan drásticamente al precio. Mientras que las tolerancias estándar para el mecanizado de acrílico suelen oscilar en torno a ±0,1 mm, las tolerancias más estrictas requieren velocidades de corte más lentas, una manipulación más cuidadosa y pasos adicionales de control de calidad.

Como referencia, una pieza con tolerancias generales puede costar 30-40% menos que la misma pieza con tolerancias de precisión de ±0,05 mm o más ajustadas. Antes de especificar tolerancias estrechas, pregúntese si son realmente necesarias para la funcionalidad de su aplicación.

Acabado superficial y tratamiento posterior

La calidad de acabado deseada para sus piezas acrílicas puede repercutir significativamente en el coste total del proyecto debido a la mano de obra y el tiempo de procesamiento añadidos.

Opciones de acabado superficial

En el caso del acrílico, los requisitos de acabado habituales son

- Mecanizado (marcas de herramientas visibles)

- Acabado lijado/mate

- Acabado pulido/brillante

- Pulido a la llama para cantos

Cada nivel de acabado se añade al coste de mecanizado básico, y el pulido de alto brillo suele aumentar el precio en 20-40% en función de la complejidad de la pieza. Para una producción rentable, considere qué superficies necesitan realmente un acabado superior: a menudo, solo es necesario pulir las caras visibles, mientras que las superficies ocultas pueden permanecer mecanizadas.

Precios de las operaciones secundarias

Además del acabado básico, las operaciones secundarias incrementan aún más los costes:

| Operación | Aumento relativo de los costes | Notas |

|---|---|---|

| Perforación | Bajo | Característica estándar |

| Tapping | Bajo a medio | Se aplican limitaciones materiales |

| Doblado/termoformado | Media a alta | Requiere equipamiento adicional |

| Pulido químico | Medio | Lo mejor para geometrías complejas |

| Recocido6 | Medio | Reduce las tensiones internas |

| Pegado/montaje | Alta | Trabajo intensivo |

Volumen de producción y economía de escala

La cantidad del pedido influye significativamente en los costes unitarios de los proyectos de mecanizado CNC de acrílico a través de varios mecanismos.

Estructuras de precios por volumen

Los costes de preparación del mecanizado CNC (programación, fijación, preparación del control de calidad) son en gran medida fijos, independientemente de la cantidad. Con pedidos más grandes, estos costes se distribuyen entre más piezas. Según mi experiencia, la diferencia de coste entre fabricar una pieza y diez no suele ser proporcional: el coste por unidad puede disminuir en 30-50% si se encargan diez en lugar de una.

Esta curva de precios continúa, pero se aplana a medida que aumentan los volúmenes. La reducción de precios de 100 a 200 unidades será menos drástica que de 10 a 20 unidades. En determinados volúmenes (normalmente más de 500 unidades), el moldeo por inyección puede resultar más económico que el mecanizado CNC si su diseño lo permite.

Pedido mínimo

Algunos proveedores imponen valores mínimos de pedido en lugar de cantidades mínimas. En PTSMAKE entendemos que la creación de prototipos suele requerir cantidades pequeñas, por lo que aceptamos incluso pedidos de una sola pieza, aunque el coste unitario será naturalmente más elevado.

Plazos de entrega y recargos por urgencia

Las limitaciones de tiempo pueden repercutir sustancialmente en los costes de mecanizado del acrílico. Aunque los plazos de entrega estándar suelen ser de 10 a 15 días laborables, los servicios acelerados pueden reducir este plazo con un coste adicional.

Una estructura típica de tarifas de urgencia podría ser la siguiente:

| Marco temporal | Prima típica |

|---|---|

| Estándar (10-15 días) | Precio base |

| Entrega rápida (5-10 días) | +15-25% |

| Urgente (3-5 días) | +30-50% |

| Superrápido (1-2 días) | +75-100% o más |

Recomiendo planificar los proyectos con plazos realistas siempre que sea posible. Los pedidos urgentes no sólo cuestan más, sino que a veces pueden afectar a la calidad, ya que los procedimientos normales de control de calidad pueden verse reducidos. Sin embargo, cuando sea inevitable, comunique claramente al fabricante el plazo absoluto para obtener un precio exacto.

7. Solución avanzada de problemas de mecanizado de acrílico?

¿Alguna vez ha tenido problemas con piezas acrílicas que salen del mecanizado deformadas, fundidas o completamente estropeadas? ¿Ha observado con frustración cómo su diseño de precisión se transforma en un desastre distorsionado debido a problemas relacionados con el calor durante la fabricación?

Para evitar la fusión o la deformación durante el mecanizado del acrílico, mantenga velocidades de corte y avances adecuados, utilice herramientas afiladas, aplique métodos de refrigeración eficaces y emplee técnicas de fijación apropiadas. El control de la temperatura durante todo el proceso es esencial para preservar la estabilidad dimensional y las propiedades ópticas del material.

Problemas habituales de deformación en el mecanizado de acrílico

El acrílico (PMMA) es un material versátil y popular, pero su naturaleza termoplástica lo hace especialmente susceptible a los problemas relacionados con el calor durante el mecanizado. En mi experiencia trabajando con cientos de proyectos de acrílico en PTSMAKE, he identificado varios problemas recurrentes con los que se encuentran los fabricantes.

Deformación inducida por el calor

El problema más frecuente es la deformación causada por un calentamiento desigual durante el mecanizado. El acrílico tiene poca conductividad térmica, lo que significa que el calor se acumula en los puntos de corte en lugar de disiparse por todo el material. Cuando una zona se calienta mucho más que las circundantes, se produce una expansión diferencial que provoca tensiones internas y, en última instancia, alabeo.

La temperatura crítica a controlar es la de acrílico temperatura de transición vítrea7 (aproximadamente 105°C o 221°F). Una vez que el material se acerca a este umbral, comienza a ablandarse y se vuelve significativamente más susceptible a la deformación.

Fundición de cantos y rebabas

Otro problema común se produce cuando la fricción entre las herramientas de corte y el acrílico genera un calor excesivo, provocando una fusión localizada en los bordes. Esto se manifiesta como "engomado", en el que el material se adhiere a la herramienta, o como rebabas indeseables que comprometen tanto la estética como la precisión dimensional.

Blanqueamiento por estrés y cuarteamiento

Las técnicas de mecanizado inadecuadas pueden crear fracturas microscópicas por tensión que aparecen como zonas blanquecinas o pequeñas grietas en el acrílico transparente. Este fenómeno, denominado crazing, no solo afecta a la apariencia, sino que debilita la integridad estructural de la pieza.

Estrategias preventivas para el control de la temperatura

Mantener unas condiciones óptimas de temperatura durante el mecanizado de acrílico requiere un enfoque polifacético:

Parámetros de corte optimizados

La relación entre la velocidad de corte, el avance y la geometría de la herramienta influye significativamente en la generación de calor:

| Parámetro | Recomendación | Efecto de la temperatura |

|---|---|---|

| Velocidad de corte | 3.000-10.000 RPM (en función del grosor del material) | Las velocidades más altas generan más calor |

| Velocidad de alimentación | 0,1-0,5 mm/rev (aumentar para material más grueso) | Demasiado lento provoca calentamiento por fricción |

| Profundidad de corte | Múltiples pasadas ligeras frente a un único corte profundo | Los cortes poco profundos reducen la acumulación de calor |

| Geometría de la herramienta | Herramientas afiladas con ángulos de desprendimiento positivos | Reduce las fuerzas de corte y la fricción |

Mantener estos parámetros dentro de los rangos óptimos es crucial. Por ejemplo, hace poco trabajé con un cliente que experimentaba una fusión constante de los bordes en componentes acrílicos de precisión. Al reducir la velocidad del husillo en 15% y aumentar la velocidad de avance en 20%, eliminamos el problema por completo y mantuvimos la eficiencia de la producción.

Técnicas de refrigeración eficaces

La aplicación de métodos de refrigeración adecuados es esencial para la gestión de la temperatura:

Refrigeración por aire comprimido: Dirigir aire comprimido limpio y seco a la zona de corte ayuda a disipar el calor sin introducir contaminantes.

Refrigeración por nebulización: Para aplicaciones más exigentes, una fina niebla de refrigerante soluble en agua puede reducir drásticamente las temperaturas de corte.

Selección de refrigerante: Cuando utilice refrigerantes líquidos, elija los que sean compatibles con el acrílico. Algunos refrigerantes a base de petróleo pueden provocar grietas o fisuras por tensión.

Pausa periódica: Para operaciones complejas o prolongadas, las pausas de programación permiten disipar el calor acumulado.

Fijación y soporte de materiales

Una sujeción adecuada de la pieza afecta significativamente a la distribución de la temperatura y al desarrollo de tensiones:

Presión de apriete uniforme

Distribuya uniformemente la fuerza de apriete para evitar puntos de tensión localizados. Una presión excesiva en puntos concretos crea concentraciones de tensión que, combinadas con el calor del mecanizado, suelen provocar alabeos o grietas.

Material de apoyo adecuado

En el caso de las planchas acrílicas finas (menos de 6 mm), el uso de placas de soporte sacrificables ayuda a disipar el calor y proporciona un soporte uniforme. Así se evitan las vibraciones, que pueden generar calor adicional y provocar un corte irregular.

Compensación por dilatación térmica

A diferencia de las piezas metálicas, el acrílico puede dilatarse considerablemente durante el mecanizado. Diseñe útiles con una ligera holgura para acomodar esta dilatación sin generar tensiones internas.

Selección y mantenimiento de herramientas

Las herramientas utilizadas para el mecanizado del acrílico influyen considerablemente en la generación de calor:

Bordes de corte afilados: Las herramientas desafiladas generan mucho más calor debido al aumento de la fricción. Recomiendo sustituir o reafilar las herramientas con más frecuencia para el mecanizado de acrílico que para el de metal.

Herramientas específicas para acrílicos: Las fresas y fresas de mango especializadas diseñadas para acrílico presentan geometrías que optimizan la evacuación de virutas y minimizan la fricción.

Material de la herramienta: Las herramientas de metal duro suelen superar a las de acero rápido para aplicaciones acrílicas debido a su mejor resistencia al calor y retención del filo.

Geometrías de corte: Las herramientas con ángulos de desprendimiento más altos y canales pulidos reducen las fuerzas de corte y la generación de calor.

En PTSMAKE hemos desarrollado un enfoque global del mecanizado de acrílico que integra todos estos factores. Al equilibrar cuidadosamente los parámetros de corte, los métodos de refrigeración, la fijación adecuada y las herramientas apropiadas, conseguimos componentes acrílicos de alta calidad con problemas térmicos mínimos.

Recuerde que prevenir la deformación es siempre más eficaz que corregirla a posteriori. Con una planificación y una aplicación de la técnica adecuadas, el mecanizado de acrílico puede producir resultados excepcionales con la estabilidad dimensional y la claridad óptica por las que es conocido este versátil material.

¿Qué técnicas de postprocesado mejoran las piezas acrílicas mecanizadas por CNC?

¿Alguna vez ha recibido una pieza acrílica mecanizada por CNC que parecía prometedora pero carecía de ese acabado profesional? ¿O ha tenido problemas con marcas de herramientas visibles y bordes rugosos que restaban atractivo al producto? Estos problemas de acabado pueden ser especialmente frustrantes cuando se trabaja con un material tan importante visualmente como el acrílico.

Las técnicas de postprocesado para piezas acrílicas mecanizadas por CNC incluyen el pulido a la llama, el pulido al vapor, el pulido mecánico, el recocido para aliviar tensiones y el pulido de bordes con diamante. Estos métodos mejoran la claridad, la resistencia y la calidad estética eliminando las marcas de las herramientas y creando acabados similares al vidrio sin comprometer la precisión dimensional.

Comprender los requisitos del postprocesado acrílico

Cuando se trabaja con acrílico en el mecanizado CNC, nunca se insistirá lo suficiente en la importancia del postprocesado. El acrílico mecanizado en bruto suele presentar marcas de herramientas, microarañazos y puntos de tensión que comprometen tanto la estética como la funcionalidad. A lo largo de mis años en PTSMAKE, he descubierto que un postprocesado adecuado es lo que transforma una buena pieza acrílica en una pieza excepcional.

El acrílico (PMMA) tiene propiedades únicas que lo hacen popular para aplicaciones que requieren claridad óptica y atractivo visual. Sin embargo, estas mismas propiedades lo hacen especialmente sensible a los procesos de mecanizado. El material puede desarrollar fácilmente tensiones internas durante las operaciones de corte, lo que puede provocar cuarteado8 o incluso el fallo prematuro si no se aborda adecuadamente mediante el postprocesamiento.

Pulido a la llama: claridad como el cristal

El pulido a la llama es una de las técnicas más eficaces para conseguir bordes cristalinos en piezas acrílicas. Este proceso consiste en pasar cuidadosamente una llama de hidrógeno-oxígeno sobre los bordes mecanizados, fundiendo momentáneamente la superficie y permitiendo que se vuelva a solidificar en un acabado liso y brillante.

Entre las ventajas del pulido a la llama se incluyen:

- Claridad y transparencia excepcionales de los bordes

- Sin arranque de material (manteniendo la precisión dimensional)

- Tiempo de procesamiento rápido para geometrías sencillas

Sin embargo, el pulido a la llama requiere mucha habilidad y presenta limitaciones:

- Riesgo de alabeo o deformación con una técnica inadecuada

- Dificultad de acceso a elementos internos complejos

- Posibilidad de burbujas superficiales si se sobrecalienta

Para obtener resultados óptimos, la llama debe aplicarse a una distancia y velocidad uniformes. En PTSMAKE, hemos desarrollado plantillas especializadas para garantizar una aplicación uniforme en distintas geometrías de piezas.

Pulido por vapor: tratamiento uniforme de la superficie

El pulido por vapor presenta una excelente opción para tratar simultáneamente toda la superficie de piezas acrílicas. Este proceso utiliza un entorno de vapor químico controlado para disolver ligeramente la capa superficial, permitiendo que fluya y se reforme en un estado liso y pulido.

Parámetros del proceso para un pulido por vapor eficaz

| Parámetro | Alcance óptimo | Efectos de la desviación |

|---|---|---|

| Tiempo de exposición | 30-90 segundos | Bajo: Pulido incompleto Encima: Pérdida de detalle, cambios dimensionales |

| Temperatura del vapor | 70-85°C | Bajo: Reacción incompleta Sobre: Ablandamiento excesivo, deformación |

| Parte Orientación | Suspendido, contacto mínimo | Una mala orientación provoca un pulido desigual o marcas de contacto |

| Tiempo de ventilación | 24-48 horas | Un tiempo insuficiente puede dejar disolventes residuales que pueden provocar grietas. |

El pulido por vapor destaca en el tratamiento de geometrías complejas con múltiples caras simultáneamente. Sin embargo, requiere sistemas de ventilación adecuados y una manipulación cuidadosa de los disolventes.

Pulido y abrillantado mecánicos

Para un acabado más controlado, el pulido mecánico con abrasivos progresivamente más finos ofrece resultados precisos. Esto suele implicar:

- Lijado inicial con papel de lija de grano 400-600 (eliminación de marcas de mecanizado)

- Lijado secundario con grano 800-1200 (afinado de la superficie)

- Pulido con pasta de pulir (alto brillo)

- Tratamiento final con esmalte acrílico especializado (maximiza la claridad)

Este método permite tratar zonas específicas sin tocar otras. Para componentes de pantallas o dispositivos médicos que requieren características de acabado específicas, suelo recomendar este método a pesar de su laboriosidad.

Recocido: Alivio del estrés para la longevidad

El recocido representa un paso de postprocesado a menudo ignorado pero crítico para las piezas acrílicas de precisión. Durante el mecanizado CNC, se desarrollan tensiones internas a medida que se retira el material. Estas tensiones pueden provocar fallos prematuros o cambios dimensionales con el tiempo.

El proceso de recocido implica:

- Calentar lentamente el acrílico hasta 80-85°C

- Manteniendo esta temperatura durante 1 hora por cada 3 mm de espesor

- Enfriamiento gradual a un ritmo controlado (normalmente no superior a 10°C por hora)

Este proceso alivia las tensiones internas sin afectar a la precisión dimensional ni a la claridad. En el caso de componentes críticos, como mirillas médicas personalizadas o elementos de visualización de precisión, considero que el recocido es esencial, no opcional.

Pulido de cantos con diamante

Para obtener un acabado de cantos de la máxima calidad, el pulido de cantos con diamante representa la mejor opción. Esta técnica utiliza herramientas especializadas incrustadas de diamante para crear bordes perfectamente lisos con una claridad excepcional.

El proceso suele pasar por varias etapas:

- Corte en bruto con herramientas diamantadas gruesas

- Pulido intermedio con grados de diamante medios

- Pulido final con compuesto de diamante fino

El resultado es un borde transparente que no requiere ningún tratamiento adicional. Aunque es más caro que otros métodos, el pulido de cantos con diamante ofrece una calidad inigualable para piezas de escaparate y aplicaciones ópticas.

Combinar técnicas para obtener resultados óptimos

Según mi experiencia, el enfoque más eficaz suele combinar varias técnicas. Por ejemplo, en PTSMAKE, lo hacemos con frecuencia:

- Mecanizar la pieza con parámetros de corte optimizados

- Recocido para aliviar las tensiones internas

- Pulido mecánico de superficies planas

- Pulido a la llama de los bordes

- Acabado con pulimento acrílico especializado

Este enfoque integral garantiza tanto la integridad estructural como la perfección visual. La combinación exacta depende de la geometría de la pieza, los requisitos funcionales y las consideraciones presupuestarias.

¿Cómo garantizar tolerancias estrictas en el mecanizado CNC de acrílico?

¿Alguna vez ha sentido esa frustración cuando sus piezas mecanizadas con CNC acrílico no encajan como estaban diseñadas? ¿O ha recibido componentes que parecían perfectos pero que fallaron durante el montaje porque faltaban unas milésimas de pulgada? Conseguir tolerancias estrechas en el mecanizado de acrílico puede ser enloquecedoramente difícil.

Garantizar tolerancias estrictas en el mecanizado CNC de acrílicos requiere controlar la estabilidad del material, optimizar los parámetros de corte, aplicar técnicas de fijación adecuadas y mantener rigurosos procesos de control de calidad. La combinación de estas estrategias minimiza las variaciones dimensionales y garantiza una calidad constante de las piezas.

Comprender el comportamiento de los materiales para tolerancias ajustadas

El acrílico (PMMA) presenta retos únicos cuando se persiguen tolerancias estrechas en el mecanizado CNC. He descubierto que entender cómo se comporta este material durante el mecanizado es fundamental para lograr resultados de precisión. El acrílico tiene una temperatura de transición vítrea relativamente baja, de aproximadamente 105°C (221°F), lo que lo hace susceptible a la expansión térmica durante las operaciones de mecanizado. Esta sensibilidad térmica puede causar inconsistencias dimensionales si no se controla adecuadamente.

A diferencia de los metales, el acrílico también puede presentar propiedades higroscópicas9absorbe la humedad del ambiente, lo que afecta a sus dimensiones. Antes de iniciar las operaciones de mecanizado, siempre recomiendo acondicionar las planchas acrílicas en el mismo entorno en el que se va a producir el mecanizado durante al menos 24-48 horas. Este sencillo paso permite que el material alcance el equilibrio con las condiciones ambientales, minimizando los cambios de dimensiones durante y después del mecanizado.

La selección del material también es crucial para conseguir tolerancias estrictas. El acrílico moldeado suele ofrecer mayor estabilidad dimensional que las variedades extruidas, aunque a un coste más elevado. Para los proyectos que exigen las tolerancias más estrictas, suelo recomendar láminas acrílicas moldeadas de fabricantes reputados con procesos de control de calidad coherentes.

Optimización de los parámetros de corte

Selección de herramientas y velocidades de corte

La selección de la herramienta influye enormemente en la capacidad de tolerancia en el mecanizado CNC acrílico. Para lograr tolerancias estrechas, recomiendo:

- Fresas de uno o dos filos diseñadas específicamente para acrílicos

- Herramientas con filos pulidos que reducen la fricción

- Herramientas diamantadas para dimensiones críticas

Los parámetros de corte óptimos dependen de la operación específica, pero en general, he encontrado estas directrices eficaces para el trabajo con tolerancias estrechas:

| Parámetro | Operaciones de desbaste | Operaciones de acabado |

|---|---|---|

| Velocidad del cabezal | 10.000-15.000 RPM | 16.000-24.000 RPM |

| Velocidad de alimentación | 60-100 pulgadas/min | 40-60 pulgadas/min |

| Step-Over | 50% del diámetro de la herramienta | 10-15% del diámetro de la herramienta |

| Profundidad de corte | Hasta 0,125 | 0.010"-0.030" |

Mantener velocidades de corte y avances constantes durante todo el proceso de mecanizado ayuda a evitar el calentamiento localizado que puede distorsionar el material. En PTSMAKE, hemos desarrollado bibliotecas de parámetros de corte específicos para diferentes grados de acrílico que nos ayudan a mantener tolerancias tan ajustadas como ±0,001" (0,025 mm) en características críticas.

Estrategias de refrigeración

El control de la temperatura es esencial para mantener tolerancias estrictas en el acrílico. Sin embargo, muchos refrigerantes convencionales pueden agrietar el acrílico. En mi opinión, estos métodos son los más eficaces:

- Refrigeración por aire comprimido dirigida a la interfaz de corte

- Lubricación de cantidades mínimas (MQL) con lubricantes compatibles con el acrílico

- Para trabajos con tolerancias extremadamente ajustadas, entornos de mecanizado con temperatura controlada

Evitar el choque térmico es fundamental: nunca introduzca repentinamente aire frío o lubricantes en una zona de corte caliente. El enfriamiento gradual evita que se desarrollen tensiones internas en la pieza acrílica.

Técnicas de fijación y sujeción

Una sujeción adecuada es quizá el aspecto que más se pasa por alto en el mecanizado de acrílico con tolerancias estrechas. La naturaleza relativamente blanda del acrílico hace que pueda deformarse fácilmente bajo una presión de sujeción excesiva, para volver a deformarse tras el mecanizado, dando lugar a piezas fuera de tolerancia.

Fijación por vacío

Para componentes acrílicos planos, las mesas de vacío proporcionan una fuerza de sujeción uniforme sin distorsión. Recomiendo su uso:

- Tableros sacrificables de MDF con canales de vacío

- Distribución adecuada del vacío en toda la pieza

- Presiones de vacío entre 18-22 inHg (mínima distorsión manteniendo la sujeción)

Accesorios a medida

Para geometrías complejas, las fijaciones personalizadas que soportan la pieza en varios puntos evitan la desviación durante el mecanizado. En PTSMAKE, a menudo creamos fijaciones específicas para componentes acrílicos de alta precisión, con puntos de apoyo separados entre sí no más de 2-3 pulgadas para una rigidez óptima.

Procesos de control de calidad

Conseguir tolerancias estrictas no es sólo cuestión del proceso de mecanizado, sino que requiere protocolos de inspección exhaustivos. Para los componentes acrílicos críticos, aplicamos:

- Medición en proceso mediante palpadores integrados en la máquina CNC

- Zonas de inspección climatizadas que se ajustan a las condiciones del entorno de producción

- Máquinas de medición de coordenadas (MMC) para geometrías complejas

- Comparadores ópticos para la verificación de perfiles

He descubierto que es esencial crear un bucle de retroalimentación entre la inspección y el mecanizado. Cuando se detecta una desviación dimensional, los ajustes inmediatos de los parámetros de corte o las herramientas pueden evitar que los problemas de tolerancia afecten a toda la producción.

Estrategias avanzadas para tolerancias ultraestrechas

Cuando los proyectos exigen tolerancias extremadamente estrechas (±0,0005" o más), los métodos estándar pueden no ser suficientes. En estos casos, recomiendo:

- Procesos de alivio de tensiones: calentamiento cuidadoso de las piezas acrílicas hasta justo por debajo de su temperatura de transición vítrea y, a continuación, enfriamiento lento para liberar las tensiones internas.

- Mecanizado con tolerancia de material, dejando que la pieza se estabilice antes de los cortes de precisión finales.

- Procesos de mecanizado multietapa con inspecciones intermedias

- Mapa de temperatura de la zona de mecanizado para compensar la dilatación térmica

Cada uno de estos enfoques añade tiempo y costes al proceso de fabricación, pero se hacen necesarios cuando se requiere una precisión dimensional absoluta.

¿Qué opciones de acabado superficial existen para el acrílico mecanizado por CNC?

¿Alguna vez ha recibido una pieza acrílica con un aspecto turbio cuando debería haber sido transparente como el cristal? ¿O ha tenido problemas con las antiestéticas marcas de herramientas que arruinan el aspecto de sus componentes transparentes? Estos problemas de acabado pueden convertir un diseño por lo demás perfecto en un resultado decepcionante.

El acrílico mecanizado por CNC ofrece múltiples opciones de acabado superficial, como el pulido con llama, el pulido con vapor, el pulido mecánico, el corte con diamante y el granallado. Cada técnica ofrece distintos niveles de claridad, textura y atractivo estético, con distintos costes y requisitos de procesamiento para lograr el aspecto final deseado.

Opciones de acabado de la superficie acrílica

Cuando se trabaja con acrílico mediante mecanizado CNC, el acabado de la superficie suele ser tan importante como la precisión dimensional. A diferencia de los metales, el acrílico tiene propiedades únicas que permiten técnicas de acabado especializadas que pueden transformar el material de aspecto industrial a listo para el escaparate. En PTSMAKE, hemos adquirido experiencia en varios métodos de acabado de acrílico para satisfacer los diversos requisitos de los proyectos.

Pulido a la llama: el tratamiento térmico rápido

El pulido con llama es una de las técnicas más comunes de acabado de bordes acrílicos. Este proceso consiste en pasar un soplete de hidrógeno-oxígeno u otra fuente de llama controlada por el borde acrílico, lo que hace que la superficie se funda ligeramente y se resolidifique con un acabado similar al vidrio.

Entre las ventajas del pulido a la llama se incluyen:

- Tiempo de procesamiento rápido

- Rentabilidad de los bordes rectos

- Excelente restauración de la claridad

Sin embargo, hay que tener en cuenta algunas limitaciones:

- Riesgo de alabeo en secciones finas

- Dificultad con geometrías complejas

- Posibilidad de amarillear si se sobrecalienta

En el caso de los componentes de precisión, controlamos cuidadosamente la exposición a la llama para evitar estos problemas. El proceso requiere técnicos experimentados que puedan mantener unos resultados uniformes.

Pulido por vapor: alisado químico

El pulido por vapor consiste en exponer el acrílico a cloruro de metileno10 u otros disolventes en forma de vapor. El producto químico ablanda temporalmente la superficie, permitiendo que la tensión superficial cree un acabado liso a medida que se evapora.

Este método ofrece varias ventajas:

- Acabado uniforme en geometrías complejas

- Sin tensión mecánica en las piezas

- Puede procesar varias piezas simultáneamente

El proceso funciona especialmente bien para piezas complejas en las que el pulido mecánico sería un reto. Sin embargo, una ventilación adecuada y protocolos de seguridad son esenciales cuando se trabaja con estos productos químicos.

Pulido mecánico: Pulido tradicional

En el pulido mecánico se utilizan abrasivos cada vez más finos para eliminar las marcas de las herramientas y, a continuación, compuestos de pulido para restaurar la claridad. Este proceso de varias fases suele seguir la siguiente secuencia:

| Escenario | Grano/Material | Propósito |

|---|---|---|

| 1 | Papel de lija de grano 320-400 | Eliminar marcas de herramientas |

| 2 | Papel de lija de grano 600-800 | Afinar la superficie |

| 3 | Papel de lija de grano 1000-1500 | Preparación para el pulido |

| 4 | Compuesto pulidor | Restaurar la claridad óptica |

La ventaja del pulido mecánico es el nivel de control que proporciona. Se puede conseguir cualquier cosa, desde un acabado mate hasta superficies de espejo, dependiendo de dónde se detenga el proceso. En el caso de componentes ópticos críticos, a veces continuamos con compuestos de pulido especializados para lograr una claridad de grado óptico.

Corte de diamante: Acabado Premium Clear

Para obtener la máxima claridad en piezas acrílicas, el corte con diamante es la mejor opción. Esta técnica utiliza herramientas de diamante especialmente preparadas con bordes de corte extremadamente afilados para crear superficies que requieren un pulido adicional mínimo o nulo.

Las principales ventajas son:

- Acabado casi óptico directamente desde el mecanizado

- Reducción de los requisitos de postprocesamiento

- Calidad y claridad superiores de los bordes

En PTSMAKE, utilizamos el corte con diamante para piezas de visualización y componentes ópticos de gama alta en los que la claridad perfecta no es negociable. El proceso requiere herramientas especializadas y maquinaria de precisión, por lo que es más caro pero merece la pena para aplicaciones de primera calidad.

Granallado: Textura controlada

A veces, no es deseable un acabado transparente. El granallado ofrece un texturizado controlado de las superficies acrílicas mediante diversos tipos de granalla:

- Cuentas de vidrio para un acabado satinado fino

- Óxido de aluminio para un texturizado más agresivo

- Soportes de plástico para efectos mate suaves

Esta técnica es especialmente útil para:

- Reducción del deslumbramiento de los componentes de la pantalla

- Creación de efectos de difusión para aplicaciones de iluminación

- Ocultar las huellas dactilares en las piezas manipuladas

Hemos utilizado el granallado con éxito en paneles de control y elementos arquitectónicos en los que una superficie no reflectante mejora la experiencia del usuario.

Selección del acabado adecuado para su aplicación

La mejor técnica de acabado depende de varios factores:

Requisitos ópticos: Si se necesita una claridad perfecta, se recomienda la talla con diamante o el pulido mecánico al máximo grado.

Complejidad geométrica: Las piezas complejas con características internas pueden requerir pulido al vapor, ya que los métodos mecánicos no pueden llegar a todas las superficies.

Limitaciones presupuestarias: El pulido a la llama ofrece buenos resultados para aplicaciones básicas a un coste inferior.

Volumen de producción: Para la producción de grandes volúmenes, es fundamental establecer un flujo de trabajo de acabado eficaz.

Según mi experiencia, la combinación de técnicas suele dar los mejores resultados. Por ejemplo, el corte con diamante de las superficies ópticas críticas y el granallado de las zonas de manipulación crean componentes funcionales y atractivos que cumplen los requisitos técnicos y estéticos.

Desafíos comunes en el acabado acrílico

Cuando se trabaja con acabados acrílicos, a menudo surgen varios retos:

Cuarteado: Grietas microscópicas que aparecen cuando el acrílico se expone a disolventes o tensiones. Un recocido adecuado tras el mecanizado ayuda a reducir este riesgo.

Efecto piel de naranja: Textura irregular de la superficie que puede producirse con un pulido al vapor inadecuado. El control de la temperatura y el tiempo de exposición son fundamentales.

Daños por calor: El pulido con llama o el pulido mecánico agresivo pueden crear un calentamiento localizado que dañe el material.

Resultados incoherentes: Conseguir acabados uniformes en geometrías complejas requiere un cuidadoso control del proceso.

En PTSMAKE hemos desarrollado protocolos específicos para hacer frente a estos retos, garantizando una calidad constante incluso en las aplicaciones acrílicas más exigentes.

Aprenda a prevenir los daños por estrés térmico en sus proyectos de CNC acrílico con nuestra guía completa. ↩

Haga clic para conocer los ajustes óptimos del láser para diferentes grosores de acrílico. ↩

Conozca las velocidades de corte óptimas para diferentes grosores de acrílico. ↩

Aprenda técnicas avanzadas de optimización para obtener resultados perfectos en el mecanizado de acrílico. ↩

Comprender la transmisión de la luz ayuda a seleccionar los materiales óptimos para las aplicaciones ópticas. ↩

Aprenda técnicas de producción de acrílico sin estrés para mejorar la calidad de las piezas. ↩

Sepa por qué el control de la temperatura es vital para el éxito de los proyectos de acrílico. ↩

Conozca este fenómeno de agrietamiento microscópico de la superficie y los métodos de prevención. ↩

Sepa cómo afecta la absorción de humedad a la precisión de sus piezas acrílicas. ↩

Conozca las aplicaciones seguras de disolventes para obtener resultados perfectos en el acabado acrílico. ↩