¿Le cuesta entender en qué se diferencia el mecanizado CNC aeroespacial del mecanizado normal? En este sector de alto riesgo, hasta el más mínimo error puede provocar fallos catastróficos, poner vidas en peligro y causar daños millonarios.

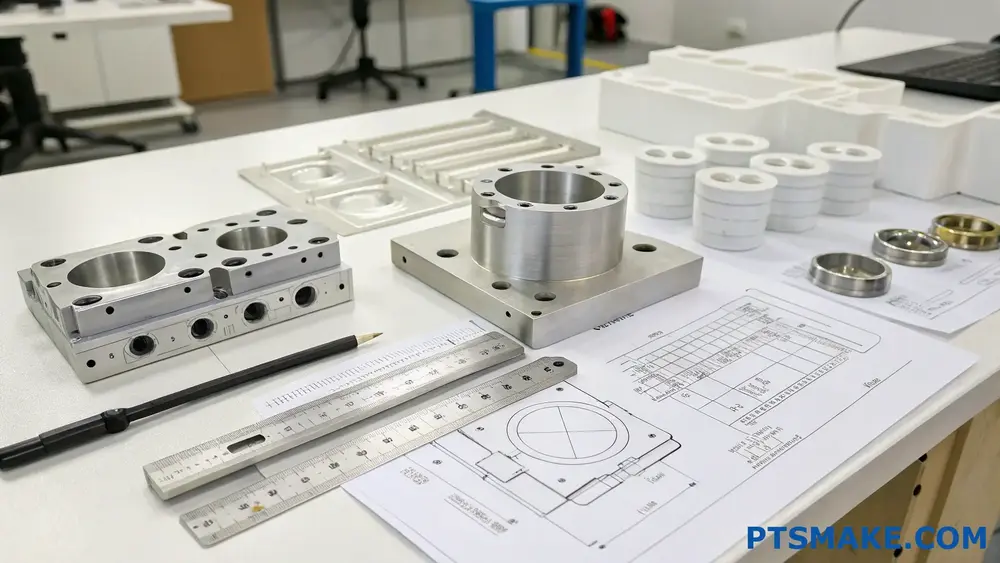

El mecanizado CNC aeroespacial es un proceso de fabricación especializado que utiliza máquinas controladas por ordenador para crear piezas precisas de metal y materiales compuestos para aviones, naves espaciales y satélites. Requiere una precisión excepcional, materiales avanzados y un estricto control de calidad para cumplir las normas de la industria aeroespacial.

En PTSMAKE, he trabajado con numerosos clientes del sector aeroespacial que necesitan piezas con tolerancias increíblemente ajustadas. El sector aeroespacial exige perfección: no hay margen para el error cuando los componentes se someten a condiciones extremas. Si desea comprender en qué se diferencia el mecanizado CNC aeroespacial del mecanizado estándar o necesita un socio fiable para sus proyectos aeroespaciales, siga leyendo para descubrir qué hace único a este proceso especializado.

¿Por qué es importante la precisión en el mecanizado CNC aeroespacial?

¿Se ha preguntado alguna vez qué separa un proyecto aeroespacial de éxito de un fracaso catastrófico? En la industria aeroespacial, la más mínima desviación en las dimensiones de un componente puede provocar problemas de rendimiento, riesgos para la seguridad o fallos completos del sistema. ¿El margen de error? A menudo se mide en micras.

La precisión en el mecanizado CNC aeroespacial es crucial porque garantiza que los componentes cumplan estrictas normas de seguridad, funcionen con fiabilidad en condiciones extremas y se integren a la perfección con otras piezas. Sin el mecanizado de precisión, los vehículos aeroespaciales se enfrentarían a una integridad estructural comprometida, operaciones ineficaces y fallos potencialmente catastróficos.

El papel fundamental de la precisión en las aplicaciones aeroespaciales

En la fabricación aeroespacial, la precisión no es sólo una métrica de calidad, sino un requisito fundamental. Cuando hablo de precisión con clientes del sector aeroespacial en PTSMAKE, hago hincapié en que estamos hablando de tolerancias que a menudo se miden en milésimas de pulgada (o fracciones de milímetro). Estas medidas aparentemente diminutas marcan la diferencia entre un componente que funciona a la perfección durante años y otro que falla durante operaciones críticas.

Implicaciones de seguridad del mecanizado de precisión

La seguridad es primordial en el sector aeroespacial. Los aviones comerciales transportan cientos de pasajeros, los aviones militares realizan funciones de defensa críticas y los vehículos espaciales transportan astronautas más allá de nuestra atmósfera. Cada una de estas aplicaciones exige componentes que funcionen exactamente como se diseñaron, en todo momento.

En características tribológicas1 de los componentes aeroespaciales repercuten directamente en su rendimiento y longevidad. Cuando las piezas sufren variaciones extremas de temperatura, vibraciones y tensiones mecánicas, incluso pequeñas imprecisiones pueden convertirse en fallos graves. Por mi experiencia trabajando con clientes del sector aeroespacial, he visto cómo las piezas mecanizadas con precisión demuestran una resistencia al desgaste y una fiabilidad superiores a lo largo de su vida útil.

Optimización del peso mediante la precisión

En el sector aeroespacial, cada gramo cuenta. El mecanizado de precisión permite a los fabricantes crear componentes que:

- Más ligero sin sacrificar la integridad estructural

- Optimización de la relación resistencia-peso

- Dimensiones perfectas para la integración de sistemas

- Equilibrado para un rendimiento óptimo

Un avión comercial típico contiene millones de piezas. Si cada componente es incluso ligeramente más pesado de lo necesario debido a un mecanizado impreciso, la penalización acumulada de peso se convierte en significativa. Esto se traduce directamente en un aumento del consumo de combustible y una reducción de la capacidad de carga útil, dos factores económicos críticos para los operadores aeroespaciales.

Eficiencia de combustible e impacto ambiental

El mecanizado de precisión contribuye significativamente a los esfuerzos de sostenibilidad aeroespacial. Cuando los componentes de los motores se mecanizan con extrema precisión,:

- Crear procesos de combustión más eficientes

- Reducir la fricción entre las piezas móviles

- Optimizar la dinámica del flujo de aire

- Minimizar las pérdidas de energía en todo el sistema

Estas mejoras pueden parecer incrementales si se consideran individualmente, pero colectivamente producen aumentos sustanciales de la eficiencia. En un entorno tan preocupado por el clima como el actual, el mecanizado de precisión se está convirtiendo tanto en un imperativo medioambiental como en un imperativo de ingeniería.

Retos técnicos del mecanizado de precisión aeroespacial

Alcanzar la precisión necesaria para las aplicaciones aeroespaciales presenta varios retos técnicos:

Consideraciones materiales

Los componentes aeroespaciales suelen utilizar materiales especializados difíciles de mecanizar, entre ellos:

| Tipo de material | Aplicaciones comunes | Desafíos del mecanizado |

|---|---|---|

| Aleaciones de titanio | Componentes estructurales, piezas de motor | Generación de calor, desgaste de la herramienta, endurecimiento |

| Inconel | Componentes de motor, aplicaciones de alto calor | Extremadamente resistente, rápido desgaste de la herramienta, difícil evacuación de la viruta |

| Compuestos de fibra de carbono | Estructuras ligeras, paneles | Riesgo de delaminación, requisitos de utillaje especializado |

| Aleaciones de aluminio-litio | Componentes estructurales | Control de virutas, mantenimiento del acabado superficial |

Cada material requiere parámetros de mecanizado, herramientas de corte y conocimientos específicos. En PTSMAKE, hemos desarrollado procesos especializados para cada uno de estos exigentes materiales con el fin de lograr la precisión que requieren nuestros clientes del sector aeroespacial.

Gestión térmica

Las fluctuaciones de temperatura son enemigas de la precisión. Durante las operaciones de mecanizado, el calor generado por los procesos de corte puede provocar la dilatación del material, dando lugar a imprecisiones dimensionales. Las estrategias eficaces de gestión térmica incluyen:

- Sistemas avanzados de suministro de refrigerante

- Entornos de mecanizado con temperatura controlada

- Secuencias de mecanizado estratégicas para permitir la disipación del calor

- Compensación térmica en la programación de máquinas

Geometrías complejas

Los componentes aeroespaciales rara vez tienen formas sencillas. Desde álabes de turbina con complejos perfiles aerodinámicos hasta componentes estructurales con intrincadas características de reducción de peso, la complejidad geométrica de las piezas aeroespaciales exige capacidades de mecanizado avanzadas.

Los centros de mecanizado de cinco ejes, que empleamos en PTSMAKE, permiten la producción de estas geometrías complejas en configuraciones únicas, minimizando el potencial de error de las múltiples operaciones de fijación. Esta tecnología nos permite lograr la precisión necesaria para componentes con curvas compuestas, rebajes y espesores de pared variables.

Garantía de calidad en el mecanizado aeroespacial de precisión

La precisión no sólo tiene que ver con la capacidad de fabricación, sino también con la verificación y la garantía de calidad. El sector aeroespacial ha desarrollado normas rigurosas que rigen la producción e inspección de componentes:

Metrología y técnicas de inspección

La fabricación aeroespacial moderna se basa en equipos avanzados de metrología:

- Máquinas de medición por coordenadas (MMC) con precisión de micras

- Sistemas de escaneado óptico 3D

- Dispositivos de seguimiento por láser

- Analizadores de rugosidad superficial

- Tomografía computerizada para la inspección de características internas

Estas tecnologías permiten la verificación 100% de las dimensiones críticas, garantizando el cumplimiento sistemático de los requisitos de precisión. Los datos recogidos en estas inspecciones también retroalimentan el proceso de fabricación, lo que permite una mejora continua.

¿Cómo influye la selección de materiales en los resultados del mecanizado CNC aeroespacial?

¿Alguna vez se ha preguntado por qué algunos componentes aeroespaciales fallan inesperadamente mientras que otros funcionan a la perfección durante décadas? A menudo, la diferencia no radica en el proceso de mecanizado en sí, sino en una decisión crítica que se toma antes incluso de empezar a cortar: la selección del material. Esta elección puede suponer el éxito o el fracaso de todo el proyecto.

La selección del material determina fundamentalmente los resultados del mecanizado CNC aeroespacial, ya que influye en el rendimiento de los componentes, la complejidad del mecanizado, el coste y la longevidad. El material adecuado equilibra los requisitos de peso, las propiedades térmicas, la resistencia a la corrosión y la resistencia mecánica, al tiempo que sigue siendo compatible con los procesos de mecanizado de precisión.

Propiedades críticas de los materiales para aplicaciones aeroespaciales

A la hora de seleccionar materiales para componentes aeroespaciales, hay que evaluar cuidadosamente varias propiedades clave. Cada propiedad influye directamente tanto en el proceso de fabricación como en el rendimiento final de la pieza.

Relación resistencia/peso

En el sector aeroespacial, cada gramo cuenta. Esta relación mide la carga que puede soportar un material en relación con su masa, un factor crítico cuando la eficiencia del combustible y la capacidad de carga útil son preocupaciones primordiales.

Materiales como las aleaciones de titanio y las aleaciones avanzadas de aluminio ofrecen una resistencia excepcional con un peso relativamente bajo. Por ejemplo, el Ti-6Al-4V (titanio de grado 5) ofrece aproximadamente el doble de resistencia que el aluminio 6061 y solo pesa 60%, lo que se traduce en una relación resistencia-peso superior.

En mi experiencia de trabajo con fabricantes de satélites, el cambio del acero estándar a una aleación de titanio para los soportes estructurales redujo el peso de los componentes en 47% manteniendo los parámetros de resistencia requeridos.

Resistencia a la temperatura

Los componentes aeroespaciales suelen funcionar en entornos con temperaturas extremas. Los materiales deben mantener su integridad estructural y sus propiedades mecánicas en amplios intervalos de temperatura.

| Material | Temperatura máxima de servicio | Temperatura mínima de servicio | Aplicaciones comunes |

|---|---|---|---|

| Inconel 718 | 704°C (1300°F) | -423°F (-253°C) | Componentes del motor, sistemas de escape |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Componentes estructurales, tren de aterrizaje |

| Aluminio 7075 | 177°C (350°F) | -320°F (-196°C) | Estructuras del fuselaje, componentes del ala |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Componentes interiores, carcasas eléctricas |

Resistencia a la corrosión

Los componentes aeroespaciales deben soportar duras condiciones ambientales, como la exposición a la humedad, la sal, los fluidos hidráulicos y diversos productos químicos. Los materiales con poca resistencia a la corrosión pueden fallar prematuramente, poniendo vidas en peligro.

Los aceros inoxidables (especialmente 15-5PH y 17-4PH), las aleaciones de níquel y las aleaciones de titanio ofrecen una excelente resistencia a la corrosión. En PTSMAKE, hemos observado que una selección adecuada del material puede prolongar la vida útil de los componentes en 300% o más en entornos corrosivos.

Factores de maquinabilidad

La facilidad con la que se puede mecanizar un material afecta directamente al tiempo de producción, al desgaste de la herramienta y a la precisión dimensional. Los materiales maquinabilidad2 a menudo requieren herramientas especializadas, velocidades de corte más lentas y cambios de herramienta más frecuentes.

Las aleaciones de aluminio suelen ofrecer una excelente maquinabilidad, lo que permite ciclos de producción más rápidos y tolerancias más estrictas. El titanio y las superaleaciones con base de níquel, aunque ofrecen propiedades físicas superiores, presentan importantes retos de mecanizado debido a su dureza, baja conductividad térmica y tendencia al endurecimiento por deformación.

Materiales aeroespaciales comunes y consideraciones sobre su mecanizado

Aleaciones de aluminio (2024, 6061, 7075)

El aluminio sigue siendo el caballo de batalla de la fabricación aeroespacial y constituye hasta el 80% de algunas estructuras aeronáuticas. Su excelente mecanizabilidad, ligereza y buena resistencia lo hacen ideal para muchas aplicaciones.

Consideraciones sobre el mecanizado:

- Posibilidad de altas velocidades de corte (hasta 1000 m/min)

- Requiere una refrigeración adecuada para evitar la soldadura de virutas

- Puede lograr excelentes acabados superficiales (Ra < 0,8μm).

- Rentabilidad para geometrías complejas

Uno de los retos que plantea el mecanizado de componentes de aluminio de paredes delgadas es el control de la desviación durante el proceso de corte. En PTSMAKE, hemos desarrollado soluciones de fijación especializadas que mantienen la estabilidad dimensional incluso para espesores de pared inferiores a 0,5 mm.

Aleaciones de titanio (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

El titanio ofrece una combinación excepcional de fuerza, ligereza y resistencia a la corrosión. Sin embargo, presenta importantes retos de mecanizado.

Consideraciones sobre el mecanizado:

- La baja conductividad térmica provoca una concentración de calor en el filo de corte

- Requiere una configuración rígida de la máquina para evitar vibraciones

- Velocidades de corte limitadas a 30-60 m/min

- Se necesitan estrategias de refrigeración especializadas para prolongar la vida útil de las herramientas

La demanda de titanio por parte de la industria aeroespacial sigue creciendo. Según mis observaciones, los conocimientos de mecanizado necesarios para el titanio representan una importante ventaja competitiva para los socios fabricantes que dominan estas técnicas.

Superaleaciones a base de níquel (Inconel 718, Waspaloy)

Estos materiales destacan en entornos extremos, manteniendo sus propiedades a temperaturas que debilitarían o deformarían otros metales. Por eso son ideales para componentes de motores y otras aplicaciones de alta temperatura.

Consideraciones sobre el mecanizado:

- Tasas de desgaste de la herramienta extremadamente altas

- Velocidades de corte muy bajas (10-30 m/min)

- El endurecimiento durante el mecanizado puede crear superficies difíciles de mecanizar.

- Revestimiento especializado de las herramientas de corte

Trabajar con fabricantes de motores aeroespaciales me ha enseñado que el éxito del mecanizado de superaleaciones a menudo se reduce a los pequeños detalles: velocidades de avance precisas, acoplamiento óptimo de la herramienta y mantenimiento de parámetros de corte constantes durante todo el proceso.

Estrategias de selección de materiales para obtener resultados óptimos

Los proyectos aeroespaciales de mayor éxito comienzan con un enfoque sistemático de la selección de materiales que tiene en cuenta tanto los requisitos de rendimiento como las limitaciones de fabricación. Este enfoque suele incluir:

- Análisis del entorno operativo (temperatura, estrés, exposición a productos químicos)

- Establecimiento de criterios mínimos de rendimiento (fuerza, resistencia a la fatiga, peso)

- Evaluación de los requisitos de fabricación (complejidad, tolerancias, volumen de producción)

- Comparación de los materiales candidatos en función de criterios ponderados

- Pruebas de las opciones más prometedoras

Siguiendo este enfoque estructurado, los ingenieros pueden evitar costosos errores y optimizar tanto el rendimiento de los componentes como su fabricabilidad.

Optimización de costes mediante la selección y gestión de materiales en el mecanizado CNC aeroespacial?

¿Alguna vez se ha quedado mirando un presupuesto de piezas aeroespaciales y se ha preguntado si hay alguna forma de reducir esos asombrosos costes sin sacrificar la calidad? ¿Está cansado de encontrar el equilibrio entre el cumplimiento de las estrictas normas aeroespaciales y el mantenimiento de las limitaciones presupuestarias?

La selección y gestión de materiales representan oportunidades críticas de ahorro de costes en el mecanizado CNC aeroespacial. Al elegir estratégicamente los materiales adecuados, implantar sistemas de inventario eficientes, minimizar los residuos y trabajar con proveedores que entienden las necesidades aeroespaciales, los fabricantes pueden reducir los gastos 15-30% manteniendo los altos estándares de calidad y rendimiento que exige el sector.

La importancia estratégica de la selección de materiales

Los costes de material suelen representar el 40-60% de los gastos totales en los proyectos de mecanizado CNC aeroespacial. Esto hace que la selección de materiales sea una de las palancas más poderosas para la optimización de costes. Cuando trabajo en componentes aeroespaciales, he descubierto que equilibrar los requisitos de rendimiento con las consideraciones de coste requiere un profundo conocimiento de las propiedades de los materiales y las demandas específicas de la aplicación.

Aleaciones de aluminio frente al titanio: Análisis coste-beneficio

Las aleaciones de aluminio (en particular 6061-T6 y 7075-T6) ofrecen una excelente maquinabilidad y ventajas de coste significativas sobre el titanio, al tiempo que proporcionan una buena relación resistencia-peso. Una comparación típica muestra:

| Material | Coste relativo | Maquinabilidad | Peso | Resistencia a la corrosión | Aplicaciones típicas |

|---|---|---|---|---|---|

| Aluminio 6061-T6 | $ | Excelente | Bajo | Bien | Componentes no estructurales, soportes |

| Aluminio 7075-T6 | $$ | Bien | Bajo | Moderado | Componentes estructurales, costillas del ala |

| Titanio Ti-6Al-4V | $$$$ | Pobre | Medio | Excelente | Componentes de alta temperatura, tren de aterrizaje |

En el caso de componentes no críticos, el aluminio puede suponer un ahorro de costes 70% en comparación con el titanio, sin dejar de cumplir los requisitos de rendimiento. En PTSMAKE trabajamos habitualmente con clientes del sector aeroespacial para identificar oportunidades en las que el aluminio pueda sustituir a materiales más caros sin comprometer la funcionalidad.

Optimización de la calidad del material

No todos los componentes aeroespaciales requieren materiales de la máxima calidad. Si los grados de los materiales se ajustan con precisión a los requisitos de la aplicación, en lugar de optar por defecto por la especificación más alta, se pueden conseguir ahorros significativos. Este planteamiento requiere una caracterización del material3 y la comprensión de cómo se comportan los distintos grados en condiciones específicas.

Por ejemplo, el uso de acero inoxidable 304 en lugar de 316 para componentes no expuestos a entornos altamente corrosivos puede reducir los costes de material en 15-20%.

Gestión de existencias y estrategias de compra a granel

Una gestión eficaz del inventario repercute directamente en los costes y plazos de los proyectos de fabricación aeroespacial. La implantación de sistemas de inventario sofisticados permite a los fabricantes reducir los residuos y garantizar la disponibilidad de los materiales.

Compras "justo a tiempo" frente a compras a granel

Mientras que el inventario justo a tiempo reduce los costes de transporte, la compra estratégica a granel puede ofrecer importantes descuentos de material. El planteamiento óptimo depende de los plazos del proyecto, la capacidad de almacenamiento y las consideraciones de tesorería:

- La compra a granel suele ofrecer descuentos de 10-20%, pero requiere espacio de almacenamiento y capital.

- El Just-in-time reduce los costes de transporte, pero puede aumentar los costes de material por unidad.

- Los enfoques híbridos son los más adecuados para la mayoría de los proyectos aeroespaciales, con compras a granel para materiales comunes y justo a tiempo para artículos especiales.

Ventajas de la normalización de materiales

La estandarización de materiales en múltiples proyectos y componentes siempre que sea posible aumenta el poder adquisitivo y reduce la complejidad del inventario. Al limitar la variedad de materiales almacenados, los fabricantes pueden:

- Negociar mejores precios mediante compromisos de mayor volumen

- Reducir los gastos generales de gestión de materiales

- Minimizar el riesgo de inventario obsoleto

- Simplificar los procesos de control de calidad

Técnicas de reducción de residuos

El desperdicio de material representa un importante coste oculto en el mecanizado CNC aeroespacial. Los componentes aeroespaciales modernos suelen comenzar como bloques sólidos con hasta 90% de material eliminado durante el mecanizado. Aplicar estrategias de reducción de residuos puede mejorar drásticamente la rentabilidad.

Nesting y estrategias de corte optimizadas

El software de anidamiento asistido por ordenador puede optimizar el uso de material organizando las piezas de forma eficaz en el material en stock. Este enfoque:

- Reduce las necesidades de materias primas en un 5-15%

- Minimiza la generación de residuos

- Mejora la utilización de la máquina

- Reduce los costes totales del proyecto

Programas de reciclaje de materiales

El establecimiento de sólidos programas de reciclaje de materiales aeroespaciales valiosos, como el titanio y las aleaciones de níquel, puede compensar los costes de las materias primas. En PTSMAKE, nuestro programa de reciclaje recupera aproximadamente 30% del coste original del material gracias a una correcta segregación y gestión de la chatarra de alto valor.

Asociaciones en la cadena de suministro y abastecimiento de materiales

El desarrollo de relaciones estratégicas con proveedores de materiales especializados en materiales de calidad aeroespacial puede reportar importantes ventajas tanto en costes como en garantía de calidad.

Programas de proveedores certificados

Trabajar con proveedores que conocen y cumplen las normas aeroespaciales (AS9100, NADCAP) elimina costosos problemas de calidad y rechazos de material. Los proveedores certificados suelen ofrecer:

- Certificaciones de materiales que cumplen los requisitos de trazabilidad aeroespacial

- Calidad constante que reduce las necesidades de inspección

- Asistencia técnica para la selección de materiales

- Precios competitivos para materiales de calidad aeroespacial

Aprovisionamiento internacional frente a nacional

Mientras que el aprovisionamiento nacional suele ofrecer una entrega más rápida y una comunicación más fácil, el internacional puede proporcionar importantes ventajas de costes para determinados materiales. La matriz de decisión debe tener en cuenta:

- Plazos de entrega

- Capacidad de control de calidad

- Gastos de envío y aduanas

- Riesgos de cambio

- Cumplimiento de la normativa sobre exportación e importación

Para proyectos aeroespaciales con plazos de entrega más largos, el aprovisionamiento internacional de proveedores cualificados puede reducir los costes de material 15-25% sin comprometer la calidad.

Sistemas de garantía de calidad y certificaciones en el mecanizado aeroespacial CNC

¿Alguna vez ha recibido componentes aeroespaciales que fallaron durante operaciones críticas a pesar de la calidad prometida? ¿O ha pasado incontables horas retocando piezas que deberían haber estado perfectas desde el principio? Lo que está en juego en la fabricación aeroespacial es increíblemente importante: incluso los defectos más pequeños pueden tener consecuencias catastróficas.

Un control de calidad eficaz en el mecanizado CNC aeroespacial requiere un enfoque integral que incluya tanto sistemas internos sólidos como certificaciones reconocidas por el sector. Estos elementos complementarios crean un marco que garantiza la calidad constante de las piezas, la trazabilidad y el cumplimiento de las estrictas normas del sector aeroespacial.

El papel de los sistemas de gestión de la calidad en la fabricación aeroespacial

Los sistemas de gestión de calidad (SGC) son la columna vertebral de las operaciones de fabricación aeroespacial. En mi experiencia de trabajo con componentes aeroespaciales críticos en PTSMAKE, he comprobado que un SGC bien implantado proporciona la estructura necesaria para cumplir sistemáticamente los exigentes requisitos de los clientes del sector aeroespacial.

Certificación AS9100: La norma de oro

La certificación AS9100 es absolutamente esencial para los talleres de mecanizado CNC aeroespacial. Esta norma de gestión de la calidad se basa en la norma ISO 9001, pero añade requisitos específicos para las organizaciones aeronáuticas, espaciales y de defensa. La certificación garantiza:

- Procesos integrales de gestión de riesgos

- Mayores consideraciones sobre la seguridad de los productos

- Protocolos de gestión de la configuración

- Prevención de piezas falsificadas

- Normas de fiabilidad y mantenimiento

Para los clientes del sector aeroespacial, trabajar con un socio de mecanizado con certificación AS9100 como PTSMAKE ofrece la seguridad de que todos los aspectos del proceso de fabricación cumplen los requisitos específicos del sector.

Acreditación Nadcap para procesos especiales

Más allá de la gestión general de la calidad, Acreditación Nadcap4 se centra en procesos especiales críticos para los componentes aeroespaciales. Esto incluye ensayos no destructivos, tratamiento térmico, procesamiento químico y aplicaciones de revestimiento que suelen ser necesarios para las piezas aeroespaciales.

El proceso de acreditación implica rigurosas auditorías realizadas por expertos del sector que evalúan minuciosamente los controles del proceso, la calibración de los equipos, la cualificación del personal y las prácticas de documentación. El carácter riguroso de estas auditorías hace que sólo los proveedores realmente capaces consigan y mantengan la acreditación Nadcap.

Implantación de procesos eficaces de control de calidad

Una certificación por sí sola no garantiza la calidad: debe estar respaldada por procesos internos sólidos. Estos son los componentes clave de un sistema eficaz de control de calidad aeroespacial:

Tecnologías avanzadas de inspección

El control de calidad aeroespacial moderno depende en gran medida de sofisticadas tecnologías de medición e inspección:

| Tecnología | Aplicación | Nivel de precisión |

|---|---|---|

| Máquinas de medición por coordenadas (MMC) | Verificación dimensional precisa | ±0,0001 pulgadas |

| Sistemas de medición óptica | Inspección de la calidad de la superficie | Detección a nivel de micras |

| Rayos X y TAC | Verificación de la estructura interna | Detección de defectos de 0,2 mm |

| Rugosímetros | Validación del acabado superficial | Valores Ra hasta 0,01μm |

En PTSMAKE, hemos invertido en estas avanzadas tecnologías de inspección para garantizar que cada componente aeroespacial cumple las especificaciones exactas antes de su envío.

Control estadístico de procesos (CEP)

La implantación del SPC permite supervisar en tiempo real los procesos de mecanizado. Mediante la recopilación y el análisis de datos durante la producción, podemos:

- Identificar la desviación del proceso antes de que genere piezas no conformes

- Reducir la variación de las dimensiones críticas

- Documentar la capacidad del proceso para los requisitos de cualificación del cliente

- Tomar decisiones basadas en datos para la mejora continua

Cuando se aplica correctamente, el SPC desplaza el control de calidad de la detección a la prevención, eliminando los defectos en lugar de limitarse a encontrarlos.

Inspección del primer artículo (FAI)

En el caso de los componentes aeroespaciales, el proceso FAI constituye un paso de verificación fundamental antes de iniciar la producción completa. Esta inspección exhaustiva:

- Verifica que todas las dimensiones cumplen las especificaciones de impresión

- Confirma que las certificaciones de los materiales se ajustan a los requisitos

- Valida los resultados de procesos especiales

- Garantiza una documentación completa

Una FAI exhaustiva establece la confianza tanto en el proceso de fabricación como en la calidad del producto final antes de comprometerse con las cantidades de producción.

Requisitos de documentación y trazabilidad de los materiales

En la fabricación aeroespacial, el control de calidad va más allá de la pieza física para abarcar sistemas completos de documentación y trazabilidad.

Certificación de materiales y control de lotes

Todas las materias primas utilizadas en componentes aeroespaciales deben contar con documentación de certificación completa que haga un seguimiento:

- Composición química

- Propiedades mecánicas

- Historial del tratamiento térmico

- Identificación de lotes

- País de origen

Esta información debe fluir a lo largo de todo el proceso de fabricación, permitiendo rastrear cualquier componente acabado hasta su fuente de material original.

Gestión de las no conformidades

Incluso con medidas preventivas sólidas, pueden producirse no conformidades ocasionales. Un sistema de calidad eficaz debe incluir procedimientos para:

- Documentación de las no conformidades

- Realización de análisis de causas

- Aplicación de medidas correctoras

- Verificación de la eficacia de las soluciones

- Prevención de la recurrencia mediante mejoras sistémicas

La industria aeroespacial exige no sólo la identificación de problemas, sino pruebas de soluciones sostenibles.

Mejora continua de los procesos de calidad

El control de calidad en la fabricación aeroespacial nunca es estático. La mejora continua debe integrarse en el sistema:

- Auditorías internas periódicas

- Revisión por la dirección de las métricas de calidad

- Incorporación de las opiniones de los clientes

- Comparación con las normas del sector

- Inversión en nuevas tecnologías y formación

Al enfocar la calidad como un viaje continuo y no como un destino, los proveedores de mecanizado CNC aeroespacial pueden adelantarse a la evolución de los requisitos del sector y las expectativas de los clientes.

En PTSMAKE, nuestro compromiso con la excelencia en la calidad del mecanizado aeroespacial se demuestra tanto a través de nuestras certificaciones formales como de nuestra atención diaria a los detalles. Nuestros sistemas de calidad garantizan que todos los componentes que producimos cumplen las exigentes normas requeridas para aplicaciones críticas de vuelo.

Mecanizado CNC aeroespacial: ¿Las innovaciones impulsan el crecimiento del sector?

¿Se ha preguntado alguna vez qué sectores se ven realmente transformados por la fabricación de precisión de nivel aeroespacial? Muchas industrias luchan contra las limitaciones tradicionales de fabricación en cuanto a coste, tiempo y precisión cuando los métodos convencionales se quedan cortos para aplicaciones complejas que requieren una calidad de nivel aeroespacial.

Las soluciones de mecanizado CNC aeroespacial benefician a las industrias que requieren una precisión extrema, componentes ligeros y materiales resistentes al calor. Los sectores de aviación, defensa, medicina, automoción y telecomunicaciones son los que más valor obtienen, ya que aprovechan las innovaciones de fabricación aeroespacial para mejorar el rendimiento, la fiabilidad y la eficiencia de sus aplicaciones especializadas.

Aviación y aeroespacial: Los beneficiarios naturales

Los sectores aeronáutico y aeroespacial son, naturalmente, los principales beneficiarios de las soluciones de mecanizado CNC aeroespacial. En estas industrias, el margen de error es prácticamente inexistente, ya que los componentes a menudo requieren tolerancias medidas en micras.

Fabricación de aviones comerciales

La fabricación de aviones comerciales representa una de las aplicaciones más exigentes para el mecanizado de precisión. Los modernos aviones de pasajeros contienen miles de componentes mecanizados mediante CNC, desde piezas críticas del motor hasta elementos estructurales. Estas piezas deben cumplir requisitos muy estrictos:

- Excepcional relación resistencia/peso

- Capacidad para soportar variaciones extremas de temperatura

- Resistencia a la fatiga y a la corrosión

- Rendimiento constante durante miles de ciclos de vuelo

El impacto económico es significativo: incluso pequeñas reducciones de peso pueden ahorrar a las aerolíneas millones en costes de combustible a lo largo de la vida útil de un avión. Por eso, el mecanizado CNC aeroespacial, con su capacidad para crear componentes ligeros pero resistentes a partir de materiales como aleaciones de titanio y superaleaciones resistentes al calor, aporta un valor enorme.

Sistemas de exploración espacial

La industria espacial presenta exigencias aún más extremas. Los componentes de satélites, vehículos de lanzamiento y sondas espaciales deben funcionar a la perfección en el entorno más hostil imaginable. El sitio tratamiento criogénico5 que suele aplicarse a las piezas mecanizadas por CNC del sector aeroespacial mejora su rendimiento en las variaciones extremas de temperatura del espacio.

En mi trabajo con clientes de la industria espacial, he visto de primera mano cómo las técnicas de mecanizado aeroespacial permiten crear componentes resistentes:

- Condiciones de vacío

- Exposición a la radiación

- Temperaturas extremas de -270°C a +150°C

- Impactos de micrometeoritos

- Tensión vibratoria durante el lanzamiento

Aplicaciones en la industria de defensa

El sector de defensa aprovecha ampliamente el mecanizado CNC aeroespacial por razones similares: precisión, fiabilidad y rendimiento en condiciones extremas.

Componentes de aviones militares y UAV

Las aeronaves militares y los vehículos aéreos no tripulados (UAV) requieren componentes que superan los límites de lo posible en fabricación. En PTSMAKE hemos fabricado piezas complejas para aplicaciones de defensa que demuestran el valor de las capacidades de mecanizado aeroespacial:

| Tipo de componente | Material | Requisitos críticos | Ventajas de los métodos CNC aeroespaciales |

|---|---|---|---|

| Sistemas de propulsión de UAV | Inconel, Titanio | Resistencia al calor, Ligereza | 40% reducción de peso, 300% mayor vida útil |

| Carcasa de sistemas de guiado | Aluminio 7075 | Tolerancias de precisión, blindaje EMI | Mantenimiento de tolerancia de ±0,0005", Integridad de señal mejorada |

| Componentes estructurales | Compuestos de fibra de carbono | Resistencia, amortiguación de vibraciones | Relación resistencia/peso superior, firma de radar reducida |

Sistemas de defensa naval y terrestre

Más allá de los aviones, las aplicaciones de defensa en tierra y mar se benefician significativamente de las técnicas de mecanizado CNC aeroespacial. Los buques de guerra modernos utilizan componentes mecanizados con precisión en sistemas de propulsión, plataformas de armamento y conjuntos de comunicaciones. Del mismo modo, los sistemas de defensa terrestres incorporan componentes de calidad aeroespacial en sistemas de guiado, blindaje y equipos de guerra electrónica.

Industria médica: Precisión para aplicaciones vitales

La industria médica se ha convertido en uno de los principales y sorprendentes beneficiarios de la tecnología de mecanizado CNC aeroespacial, especialmente en las siguientes áreas:

Instrumental quirúrgico e implantes

Los instrumentos quirúrgicos y los implantes médicos comparten muchos requisitos con los componentes aeroespaciales:

- Precisión extrema

- Biocompatibilidad

- Resistencia a los procesos de esterilización

- Fiabilidad bajo presión

El titanio, un elemento básico en la fabricación aeroespacial, se ha convertido en el material elegido para muchos implantes ortopédicos por su biocompatibilidad y resistencia. Las técnicas perfeccionadas en el mecanizado aeroespacial permiten crear geometrías complejas en estos dispositivos médicos, como las superficies porosas necesarias para el crecimiento óseo de los implantes.

Equipos médicos de diagnóstico por imagen

Los sistemas avanzados de imagen médica, como las máquinas de resonancia magnética y los escáneres de tomografía computarizada, contienen numerosos componentes de precisión que se benefician de las técnicas de mecanizado aeroespacial. Estos componentes requieren una estabilidad dimensional excepcional y propiedades no magnéticas, especialidades de la fabricación aeroespacial.

Automoción y carreras: Rendimiento a través de la precisión

La industria del automóvil, especialmente los sectores de alto rendimiento y competición, adoptan cada vez más las técnicas de mecanizado CNC aeroespacial.

Fórmula 1 y deportes de motor

En las carreras de Fórmula 1, donde los milisegundos determinan las victorias, los equipos utilizan ampliamente métodos de mecanizado aeroespacial para componentes del motor, sistemas de suspensión y elementos aerodinámicos. Estas piezas requieren:

- Construcción extremadamente ligera

- Capacidad para soportar altas revoluciones y temperaturas

- Características precisas del flujo de fluido y aire

- Resistencia a la fatiga bajo carga cíclica

Desarrollo del vehículo eléctrico

El mercado de los vehículos eléctricos, en rápida evolución, se beneficia enormemente de las capacidades de mecanizado CNC aeroespacial. Los componentes de la carcasa de la batería, las piezas del motor y los sistemas de gestión térmica requieren la precisión y los materiales desarrollados para aplicaciones aeroespaciales.

Telecomunicaciones y satélites

La red mundial de telecomunicaciones depende en gran medida de sistemas de satélite con componentes fabricados mediante técnicas aeroespaciales de mecanizado CNC. Estas aplicaciones exigen:

- Excepcionales propiedades de RF

- Estabilidad térmica en entornos espaciales

- Optimización del peso para una mayor eficacia de lanzamiento

- Longevidad sin mantenimiento

Los sistemas de antenas, las guías de ondas y los componentes estructurales de los satélites se benefician directamente de las capacidades de fabricación desarrolladas para las aplicaciones aeroespaciales.

¿Tendencias futuras en la selección de proveedores de mecanizado CNC aeroespacial?

¿Se ha preguntado cómo la fabricación aeroespacial del mañana remodelará su proceso de selección de proveedores? El rápido ritmo del cambio tecnológico y la evolución de las normas del sector pueden hacer que incluso los profesionales experimentados en compras se sientan inseguros sobre qué relaciones con los proveedores seguirán siendo valiosas en los próximos años.

El futuro de la selección de proveedores de mecanizado CNC aeroespacial se centrará cada vez más en la integración digital, las prácticas de sostenibilidad y las capacidades de materiales avanzados. Las empresas que puedan demostrar su dominio de estas tendencias emergentes, manteniendo al mismo tiempo los estándares básicos de calidad y fiabilidad, se convertirán en socios preferentes de la cadena de suministro aeroespacial.

Transformación digital en la fabricación aeroespacial

El panorama de la fabricación aeroespacial está experimentando una importante transformación digital que cambiará fundamentalmente la forma en que evaluamos y seleccionamos a los proveedores de mecanizado CNC. Este cambio va mucho más allá de la automatización básica para crear posibilidades totalmente nuevas de colaboración y garantía de calidad.

Integración de la Industria 4.0

Los proveedores a la vanguardia de la implantación de la Industria 4.0 se están posicionando como valiosos socios a largo plazo. En mis conversaciones con equipos de compras del sector aeroespacial, he observado una creciente preferencia por socios de mecanizado con capacidades de fabricación digital que incluyen:

- Sistemas de control de la producción en tiempo real

- Gemelos digitales de procesos de fabricación

- Equipos con IoT y mantenimiento predictivo

- Sistemas de gestión de la calidad basados en la nube

Estas tecnologías permiten una visibilidad sin precedentes de las operaciones de fabricación. Al evaluar futuros proveedores, busque aquellos que puedan demostrar cómo su infraestructura digital mejora directamente la calidad de las piezas, reduce los plazos de entrega y mejora la comunicación en todo el proceso de producción.

Capacidades de ciberseguridad

El aumento de la conectividad conlleva una mayor preocupación por la seguridad, sobre todo en las aplicaciones aeroespaciales, donde Cumplimiento del ITAR6 y la protección de la propiedad intelectual son primordiales. Los proveedores con visión de futuro están invirtiendo en sólidos marcos de ciberseguridad que salvaguardan los datos de diseño y los procesos de fabricación.

A la hora de evaluar proveedores para futuros proyectos, recomiendo solicitar información detallada sobre su:

- Protocolos de protección de datos para activos digitales y físicos

- Programas de formación en ciberseguridad para empleados

- Procedimientos de respuesta a incidentes

- Auditorías y certificaciones de seguridad periódicas

La sostenibilidad como factor de selección

Las consideraciones medioambientales se están convirtiendo rápidamente en factores diferenciadores críticos en la selección de proveedores aeroespaciales. Este cambio refleja tanto las presiones normativas como las demandas del mercado de prácticas de fabricación más sostenibles.

Fabricación energéticamente eficiente

Los principales proveedores de mecanizado CNC aeroespacial están invirtiendo en equipos y procesos energéticamente eficientes que reducen la huella de carbono al tiempo que mantienen la precisión y la calidad. En PTSMAKE, hemos visto cómo estas iniciativas no solo benefician al medio ambiente, sino que a menudo se traducen en un ahorro de costes que puede repercutirse en los clientes.

Los proveedores que demuestran su compromiso con la eficiencia energética suelen mostrar:

- Inversión en equipos CNC modernos y energéticamente eficientes

- Implantación de sistemas de gestión de la energía

- Uso de fuentes de energía renovables

- Auditorías energéticas periódicas y planes de mejora

Reducción de residuos materiales

Los componentes aeroespaciales suelen requerir el mecanizado a partir de tochos macizos, lo que tradicionalmente se traduce en un importante desperdicio de material. Los proveedores con visión de futuro están adoptando tecnologías y técnicas para hacer frente a este reto:

| Reducción de residuos | Beneficios | Retos de la aplicación |

|---|---|---|

| Materiales de partida con forma casi de red | Reduce el uso de materias primas en un 30-40% | Requiere preprocesamiento adicional |

| Trayectorias de herramienta y estrategias de corte optimizadas | Mejora la utilización del material en 15-25% | Requiere conocimientos avanzados de programación |

| Programas de recuperación de materiales | Crea sistemas de materiales de bucle cerrado | Requiere capacidades de reciclado especializadas |

| Fabricación híbrida aditiva-sustractiva | Minimiza el desperdicio de material en geometrías complejas | Importantes inversiones en nuevas tecnologías |

Cuando evalúe a futuros proveedores, pídales datos concretos sobre sus índices de utilización de materiales y sus iniciativas de reducción de residuos. Los socios más innovadores tendrán objetivos cuantificables y un progreso documentado hacia prácticas de fabricación más sostenibles.

Capacidades avanzadas de procesamiento de materiales

El sector aeroespacial sigue ampliando fronteras con nuevos materiales que ofrecen mejores relaciones resistencia-peso, resistencia a la temperatura y otras propiedades especializadas. Su futura estrategia de selección de proveedores debe dar prioridad a los socios con experiencia demostrada en el mecanizado de estos materiales avanzados.

Mecanizado de materiales compuestos

Aunque los metales tradicionales siguen siendo importantes, los materiales compuestos son cada vez más comunes en las aplicaciones aeroespaciales. Los principales proveedores están desarrollando conocimientos especializados en:

- Mecanizado de polímeros reforzados con fibra de carbono (CFRP)

- Procesado de materiales compuestos de matriz cerámica

- Mecanizado de estructuras de nido de abeja

- Técnicas de unión de materiales híbridos

Al evaluar las capacidades de mecanizado de materiales compuestos de los proveedores, vaya más allá de las listas básicas de equipos y examine su experiencia con tipos y configuraciones de materiales específicos. Los socios más valiosos dispondrán de procesos documentados y parámetros de calidad para cada material con el que trabajen.

Procesado de superaleaciones resistentes al calor

La próxima generación de motores aeronáuticos y las aplicaciones hipersónicas requieren componentes fabricados con superaleaciones cada vez más sofisticadas. Los proveedores con capacidades demostradas en el mecanizado de materiales como Inconel, Waspaloy y otras aleaciones a base de níquel y cobalto serán especialmente valiosos a medida que estos materiales se generalicen.

En mi experiencia en la gestión de programas aeroespaciales complejos, he comprobado que los proveedores que invierten en herramientas especializadas, utillajes y estrategias de mecanizado para estos materiales tan exigentes obtienen, en última instancia, resultados superiores en términos de calidad y rentabilidad.

El elemento humano en las futuras relaciones con los proveedores

A pesar de la creciente automatización y digitalización, el elemento humano sigue siendo crucial para el éxito de las relaciones con los proveedores del sector aeroespacial. Los futuros socios más valiosos combinarán capacidades tecnológicas con sólidos enfoques de colaboración y desarrollo del talento.

Busque proveedores que inviertan en su mano de obra:

- Programas de formación avanzada para maquinistas y programadores

- Desarrollo de equipos interfuncionales

- Sistemas de retención y transferencia de conocimientos

- Enfoques colaborativos de resolución de problemas

Estas capacidades centradas en el ser humano suelen diferenciar a los proveedores verdaderamente excepcionales de los que se limitan a disponer de los recursos técnicos adecuados.

Equilibrio entre precisión y eficacia en el mecanizado CNC aeroespacial?

¿Se ha preguntado alguna vez por qué los componentes aeroespaciales cuestan tanto y tardan tanto en fabricarse? ¿O por qué el más mínimo error en una pieza de avión puede tener consecuencias catastróficas? La industria aeroespacial exige perfección en un mundo en el que la física y las limitaciones de los materiales se resisten constantemente.

Equilibrar precisión y eficacia en el mecanizado CNC aeroespacial plantea importantes retos. Los fabricantes deben mantener tolerancias extremadamente estrictas y, al mismo tiempo, controlar la generación de calor, el desgaste de las herramientas y los tiempos de ciclo. Este delicado equilibrio requiere una supervisión avanzada de los procesos, estrategias de corte óptimas y, en ocasiones, sacrificar velocidad por calidad.

El compromiso entre precisión y eficiencia

Al mecanizar geometrías aeroespaciales complejas, la relación entre precisión y eficacia crea una tensión constante. En mi experiencia trabajando con clientes del sector aeroespacial en PTSMAKE, he comprobado que este equilibrio varía drásticamente en función de los requisitos específicos de cada componente.

Cómo influyen los requisitos de precisión en la velocidad de mecanizado

La industria aeroespacial suele exigir tolerancias de ±0,0005 pulgadas o más estrictas para los componentes críticos. Alcanzar este nivel de precisión a menudo significa:

- Velocidades de avance más lentas para minimizar las vibraciones

- Múltiples pasadas de acabado para conseguir las dimensiones finales

- Frecuentes inspecciones durante el proceso que interrumpen el mecanizado

- Períodos de calentamiento de la máquina más largos para tener en cuenta la dilatación térmica

Por ejemplo, al mecanizar álabes de turbina con superficies aerodinámicas complejas, es posible que tengamos que reducir la velocidad de corte en 30-50% en comparación con operaciones similares en sectores menos exigentes. Esto repercute directamente en los plazos y costes de producción.

El coste de la gestión térmica

La generación de calor durante el mecanizado a alta velocidad de aleaciones aeroespaciales plantea importantes retos para mantener la precisión dimensional. Deformación térmica7 durante el mecanizado puede provocar que las dimensiones se desvíen fuera de las tolerancias aceptables.

Las estrategias de gestión eficaces incluyen:

| Acérquese a | Beneficios | Inconvenientes |

|---|---|---|

| Inundación de refrigerante | Excelente eliminación del calor | Preocupaciones medioambientales, requisitos de limpieza de piezas |

| Lubricación por cantidades mínimas | Reducción del impacto medioambiental | Puede ser insuficiente para condiciones extremas |

| Refrigeración criogénica | Capacidad de refrigeración superior | Costes operativos elevados, necesidad de equipos especializados |

| Corte intermitente | Permite la disipación del calor | Prolonga considerablemente el tiempo de mecanizado |

En PTSMAKE, hemos desarrollado protocolos de refrigeración optimizados para diferentes aleaciones aeroespaciales, encontrando el equilibrio adecuado entre gestión térmica y productividad para cada aplicación específica.

Supervisión en tiempo real y control adaptativo

Mantener la eficiencia sin sacrificar la precisión requiere sofisticados sistemas de supervisión. Cuando se mecanizan componentes aeroespaciales complejos, es necesario realizar un seguimiento continuo de diversas variables:

Parámetros críticos del proceso

- Fuerzas de corte: Las fuerzas excesivas indican un posible desgaste o desviación de la herramienta

- Niveles de vibración: Incluso las microvibraciones pueden afectar al acabado superficial

- Condiciones térmicas: Fluctuaciones de temperatura tanto de la máquina como de la pieza

- Estabilidad dimensional: Medición en proceso para verificar el cumplimiento

Las modernas células de mecanizado aeroespacial incorporan estos sistemas de supervisión con retroalimentación de bucle cerrado para ajustar automáticamente los parámetros de mecanizado. Esto permite mantener la mayor eficiencia posible sin arriesgar la calidad de las piezas.

Planificación estratégica de sendas para geometrías complejas

La complejidad de las geometrías aeroespaciales requiere a menudo sofisticadas estrategias de sendas. Los enfoques tradicionales pueden dar lugar a problemas de ineficacia y calidad cuando se trata de características como:

- Paredes delgadas en componentes estructurales

- Bolsillos profundos con contornos de suelo variables

- Superficies curvas compuestas con tolerancias estrechas

- Características internas que requieren herramientas especializadas

Mediante el empleo de estrategias avanzadas de trayectoria de la herramienta, como el fresado trocoidal y la compensación adaptativa, podemos mantener un acoplamiento constante de la herramienta, reduciendo la tensión tanto en la herramienta de corte como en la pieza de trabajo. Este enfoque nos ha ayudado a reducir el tiempo de mecanizado hasta en 40% en determinados componentes aeroespaciales complejos, mejorando al mismo tiempo la calidad de la superficie.

Retos específicos de los materiales

Los distintos materiales aeroespaciales plantean retos únicos a la hora de equilibrar precisión y eficacia:

- Aleaciones de titanio: Excelente relación resistencia-peso, pero escasa conductividad térmica que requiere una gestión cuidadosa del calor.

- Superaleaciones de níquel: La dureza extrema y las características de endurecimiento por deformación exigen estrategias de corte especializadas.

- Calidades aeroespaciales del aluminio: Más blando, pero requiere una alta calidad de acabado superficial y capacidad de pared delgada

- Materiales compuestos: Las propiedades no homogéneas crean condiciones de corte impredecibles

Cada categoría de material requiere herramientas, parámetros de corte y métodos de control específicos para optimizar el equilibrio entre precisión y eficacia. En PTSMAKE, hemos desarrollado protocolos específicos para cada material basados en una amplia experiencia en pruebas y producción.

El papel de la rigidez y la dinámica de la máquina

La selección de la máquina desempeña un papel fundamental en el equilibrio entre precisión y eficacia. Entre las consideraciones clave se incluyen:

- Rigidez estática: Resistencia a la flexión bajo fuerzas de corte

- Estabilidad dinámica: Capacidad para mantener la precisión durante movimientos rápidos

- Estabilidad térmica: Minimización de la desviación dimensional durante operaciones prolongadas

- Características de amortiguación: Absorción de vibraciones durante el corte a alta velocidad

Para los trabajos aeroespaciales que requieren a la vez una gran precisión y una eficacia razonable, solemos seleccionar máquinas con sistemas de husillo de primera calidad, estructuras con control de temperatura y sistemas de control avanzados capaces de procesar con anticipación para optimizar la aceleración y la deceleración.

Encontrar el equilibrio adecuado entre precisión y eficacia en el mecanizado CNC aeroespacial sigue siendo uno de los mayores retos del sector. Requiere un enfoque integral que tenga en cuenta los requisitos específicos de la pieza, las propiedades del material, las capacidades de la máquina y las estrategias de supervisión del proceso. Optimizando cuidadosamente cada aspecto del proceso de fabricación, podemos alcanzar los excepcionales niveles de calidad que exigen las aplicaciones aeroespaciales, manteniendo al mismo tiempo unos índices de producción viables.

¿Qué certificaciones son necesarias para obtener servicios fiables de mecanizado CNC aeroespacial?

¿Alguna vez ha encargado piezas aeroespaciales y ha descubierto que no cumplen las normas del sector? O peor aún, ¿ha recibido componentes que pasaban la inspección pero fallaban durante el funcionamiento? El sector aeroespacial no tolera ningún error, pero navegar por el laberinto de certificaciones exigidas puede resultar abrumador.

Los servicios fiables de mecanizado CNC aeroespacial requieren como mínimo la certificación AS9100, junto con cualificaciones adicionales como NADCAP, ISO 9001 y aprobaciones específicas de OEM. Estas certificaciones garantizan que los proveedores cumplen rigurosas normas de calidad, mantienen la documentación adecuada y siguen protocolos de fabricación aeroespaciales especializados.

El papel fundamental de las certificaciones en la fabricación aeroespacial

En el arriesgado mundo de la fabricación aeroespacial, las certificaciones no son mero papeleo: son salvaguardas esenciales. Cuando evalúo posibles socios fabricantes para proyectos aeroespaciales, la verificación de certificaciones es siempre mi primer paso. Estas cualificaciones normalizadas establecen una base de referencia para los sistemas de gestión de la calidad, los controles de procesos y las capacidades técnicas.

La industria aeroespacial exige una precisión y fiabilidad sin precedentes. Un solo defecto de fabricación puede provocar fallos catastróficos, razón por la cual las autoridades reguladoras y los fabricantes de equipos originales han establecido marcos de certificación tan completos. Estas certificaciones proporcionan un enfoque estructurado de la calidad que va más allá de las propiedades físicas de las piezas para abarcar toda la operación de fabricación.

AS9100: la norma de oro para la fabricación aeroespacial

La norma AS9100 es la piedra angular de la certificación para la fabricación aeroespacial. Esta norma se basa en la ISO 9001, pero añade aproximadamente 100 requisitos adicionales específicos de la calidad y la seguridad aeroespacial. Después de haber trabajado con numerosos proveedores, he observado que los socios con certificación AS9100 ofrecen siempre resultados superiores gracias a sus:

- Documentación y controles rigurosos de los procesos

- Mejora de la trazabilidad en todas las fases de producción

- Sistemas integrales de gestión de riesgos

- Estricta atención a la prevención de piezas falsificadas

- Gestión avanzada de la configuración

La revisión actual, AS9100 Rev D, se integra con otras normas clave para crear un enfoque global de gestión de la calidad. No se trata simplemente de satisfacer los requisitos del cliente, sino de crear una cultura en la que la calidad esté integrada en todos los procesos.

NADCAP: Certificación específica para procesos especiales

Mientras que AS9100 abarca la gestión general de la calidad, NADCAP (National Aerospace and Defense Contractors Accreditation Program) se centra en procesos especiales que son cruciales para la integridad de los componentes aeroespaciales. Entre ellos se incluyen:

| Proceso especial | Descripción | Por qué es fundamental |

|---|---|---|

| Tratamiento térmico | Tratamiento térmico para alterar las propiedades del material | Garantiza la resistencia y durabilidad del material |

| Procesado químico | Tratamientos superficiales y revestimientos | Proporciona resistencia a la corrosión y propiedades superficiales específicas |

| Ensayos no destructivos | Métodos de inspección que no destruyen la pieza | Verifica la integridad interna sin comprometer el componente |

| Soldadura | Unión de materiales | Crea uniones estructurales que deben soportar condiciones extremas |

| Mejora de la superficie | Granallado, granallado láser | Mejora la resistencia a la fatiga y la vida útil de los componentes |

La certificación NADCAP para estos procesos demuestra una capacidad excepcional en estas áreas especializadas. He comprobado que los proveedores con certificaciones NADCAP suelen mostrar un conocimiento superior de transformaciones metalúrgicas8 durante la fabricación, lo que repercute directamente en el rendimiento de la pieza.

Certificaciones y homologaciones específicas del fabricante

Además de las certificaciones estándar del sector, muchos fabricantes de equipos originales mantienen sus propios programas de homologación. Los programas D1-9000 de Boeing, AIMS de Airbus y otros similares establecen requisitos adicionales adaptados a las necesidades específicas de cada fabricante. En PTSMAKE, hemos navegado por estos procesos de aprobación para apoyar a varios proveedores aeroespaciales de primer nivel.

Estas homologaciones específicas del fabricante suelen incluir:

- Protocolos especializados de manipulación de materiales

- Criterios de inspección personalizados

- Especificaciones de proceso propias

- Requisitos únicos de documentación

ISO 9001: La base de la gestión de la calidad

Aunque las certificaciones específicas del sector aeroespacial se basan en la norma ISO 9001, esta norma fundamental de gestión de la calidad sigue siendo de vital importancia. Establece el marco para:

- Enfoques basados en procesos para la gestión de la calidad

- Toma de decisiones basada en pruebas

- Metodologías de mejora continua

- Pensamiento basado en el riesgo

Un sistema ISO 9001 sólido sirve de columna vertebral sobre la que se construyen los requisitos específicos del sector aeroespacial. Los proveedores sin una sólida implantación de ISO 9001 suelen tener dificultades para cumplir las normas aeroespaciales más exigentes.

Certificaciones de materiales y requisitos de trazabilidad

Los componentes aeroespaciales exigen una trazabilidad completa de los materiales, desde la materia prima hasta la pieza acabada. Esto incluye:

- Informes de ensayos de materiales (MTR) que documenten la composición química

- Verificación de la propiedad física

- Trazabilidad de lotes térmicos

- Documentación de origen de las materias primas

La capacidad de rastrear cualquier componente hasta su lote de material original no es negociable en la fabricación aeroespacial. Cuando examino a posibles proveedores, siempre verifico que sus sistemas de manipulación de materiales y documentación cumplan estas exigentes normas.

Certificaciones medioambientales y de seguridad

La fabricación aeroespacial moderna también debe abordar los problemas medioambientales y de seguridad en el lugar de trabajo mediante certificaciones como:

- ISO 14001 de gestión medioambiental

- ISO 45001 de salud y seguridad en el trabajo

- Cumplimiento de REACH, RoHS y otras normativas sobre restricción de materiales

Estas certificaciones garantizan que los procesos de fabricación minimizan el impacto medioambiental al tiempo que protegen la seguridad de los trabajadores, consideraciones cada vez más importantes para una fabricación aeroespacial sostenible.

Cómo verificar las certificaciones de los proveedores

A la hora de seleccionar un socio de mecanizado aeroespacial, es esencial verificar minuciosamente la certificación. Se lo recomiendo:

- Solicitar copias actualizadas de todos los documentos de certificación

- Verificación de las certificaciones a través de las bases de datos oficiales de los registradores

- Realización de auditorías in situ para confirmar la aplicación

- Revisión de las aprobaciones y referencias de clientes recientes

En PTSMAKE mantenemos una exhaustiva documentación de certificación y aceptamos de buen grado la verificación de nuestros sistemas de calidad por parte de los clientes. Esta transparencia genera la confianza necesaria para el éxito de las colaboraciones en el sector aeroespacial.

¿Cómo mejora la creación rápida de prototipos la eficacia del mecanizado CNC aeroespacial?

¿Alguna vez se ha enfrentado a plazos ajustados de fabricación aeroespacial mientras luchaba contra defectos de diseño descubiertos demasiado tarde? ¿O quizás ha experimentado la frustración de costosos cambios en la producción cuando los problemas no se identificaron durante la fase de diseño? Estos problemas pueden hacer descarrilar incluso los proyectos aeroespaciales más meticulosamente planificados.

La creación rápida de prototipos mejora significativamente la eficiencia del mecanizado CNC aeroespacial al permitir a los ingenieros probar los diseños antes de la producción completa, reduciendo costosos errores, acelerando los ciclos de desarrollo y permitiendo la validación de geometrías complejas. Este enfoque reduce el tiempo total de fabricación hasta en 70%, al tiempo que mejora la calidad de la pieza final.

La intersección del prototipado rápido y la fabricación aeroespacial

La creación rápida de prototipos ha revolucionado nuestra forma de abordar la fabricación de componentes aeroespaciales. Al crear modelos físicos rápidamente a partir de diseños digitales, podemos validar conceptos antes de comprometernos con costosas series de producción. En el sector aeroespacial, donde la precisión no es negociable y los costes de material son considerables, este enfoque aporta un valor enorme.

Mi equipo de PTSMAKE emplea habitualmente técnicas de prototipado rápido para ayudar a nuestros clientes del sector aeroespacial a optimizar sus piezas antes de la producción a gran escala. La posibilidad de sujetar, probar y evaluar físicamente los componentes mejora notablemente el producto final y reduce los plazos de desarrollo.

Ventajas de integrar la creación rápida de prototipos en el mecanizado CNC aeroespacial

La industria aeroespacial exige unos niveles de calidad excepcionales, y la creación rápida de prototipos ofrece varias ventajas clave:

Validación del diseño: Los ingenieros pueden probar rápidamente múltiples iteraciones del diseño de un componente sin los costes asociados a las series de producción completas.

Pruebas de geometría compleja: Los componentes aeroespaciales suelen presentar geometrías complejas difíciles de visualizar únicamente con software CAD. Los prototipos rápidos permiten a los ingenieros verificar que estas formas complejas funcionan según lo previsto.

Optimización del peso: En las aplicaciones aeroespaciales, cada gramo cuenta. La creación de prototipos permite reducir el peso con precisión manteniendo la integridad estructural.

Pruebas funcionales: Esencial para las aplicaciones aeroespaciales, los prototipos pueden someterse a pruebas iniciales para verificar su rendimiento en condiciones operativas.

Validación de la selección de materiales: Los distintos materiales se comportan de forma diferente cuando se mecanizan. La creación de prototipos ayuda a los ingenieros a confirmar los materiales elegidos antes de comprometerse con costosas aleaciones de calidad aeroespacial.

Tecnologías de prototipado rápido en aplicaciones aeroespaciales

Varios fabricación aditiva9 se utilizan habitualmente junto con el mecanizado CNC tradicional para la creación de prototipos aeroespaciales:

| Tecnología | Ventajas | Aplicaciones típicas |

|---|---|---|

| Modelado por deposición fundida (FDM) | Bajo coste, entrega rápida | Modelos conceptuales, pruebas de ajuste |

| Sinterización selectiva por láser (SLS) | Buena resistencia, no necesita estructuras de soporte | Prototipos funcionales, geometrías complejas |

| Sinterización directa de metales por láser (DMLS) | Crea piezas metálicas directamente, alta precisión | Piezas finales, componentes metálicos complejos |

| Estereolitografía (SLA) | Excelente acabado superficial, gran detalle | Modelos visuales, patrones para fundición |

| Mecanizado CNC | Alta precisión, materiales de producción reales | Prototipos funcionales, producción de bajo volumen |

Agilizar los ciclos de desarrollo con la creación rápida de prototipos

Una de las ventajas más significativas que he observado es cómo la creación rápida de prototipos comprime los plazos de desarrollo. Los ciclos de desarrollo aeroespacial tradicionales solían durar años, pero con el prototipado avanzado podemos reducirlos drásticamente.

Proceso acelerado de iteración del diseño

El proceso de diseño tradicional podía llevar meses entre iteraciones mientras los equipos esperaban prototipos mecanizados. Ahora, podemos producir prototipos en días o incluso horas, lo que permite:

- Comentarios más rápidos sobre el diseño: Los ingenieros reciben rápidamente las piezas físicas, lo que permite mejorar rápidamente el diseño.

- Desarrollo paralelo: Se pueden probar simultáneamente múltiples variaciones de diseño.

- Detección precoz de problemas: Los problemas que sólo podrían aparecer durante la fabricación se identifican antes de que comience la producción.

En PTSMAKE hemos implementado un enfoque híbrido que combina la creación rápida de prototipos con el mecanizado CNC tradicional. Esto permite a nuestros clientes del sector aeroespacial validar rápidamente los diseños mediante la creación rentable de prototipos y, a continuación, pasar sin problemas al mecanizado CNC de precisión de las piezas finales.

Implicaciones financieras y rentabilidad de la inversión

Las ventajas económicas de incorporar la creación rápida de prototipos son considerables:

- Reducción de las tasas de desguace: Al identificar los problemas antes de la producción, se minimizan los residuos.

- Menores costes de utillaje: Los cambios realizados durante la fase de creación de prototipos evitan costosas modificaciones posteriores de las herramientas.

- Reducción al mínimo de los tiempos de inactividad de la producción: Los diseños bien probados reducen la probabilidad de paradas de producción.

- Uso optimizado del material: La creación de prototipos ayuda a los ingenieros a desarrollar piezas que utilizan los materiales de forma más eficiente.

Estrategia de aplicación en el mundo real

Para maximizar los beneficios del prototipado rápido en el mecanizado aeroespacial CNC, recomiendo seguir estos pasos prácticos:

Empezar con requisitos claros: Defina los parámetros críticos de rendimiento y los criterios de éxito antes de empezar a crear prototipos.

Elija el método de creación de prototipos adecuado: Seleccione la tecnología en función de lo que necesite validar (forma, ajuste o función).

Diseño para la comprobabilidad: Garantizar que los prototipos puedan probarse fácilmente con los requisitos.

Plan de iteración: Incluya tiempo para múltiples iteraciones de diseño en el calendario del proyecto.

Planificación de la transición: Desarrollar una ruta clara desde el prototipo hasta la producción, incluida la documentación de todos los cambios de diseño.

Ejemplo de caso: Optimización de componentes de turbinas

En un proyecto reciente de PTSMAKE, ayudamos a un cliente del sector aeroespacial a optimizar un complejo componente de turbina. Al principio, creamos prototipos rápidos con tecnología SLS para validar el diseño básico. Después de tres iteraciones de diseño, pasamos a prototipos DMLS para realizar pruebas funcionales. Por último, pasamos al mecanizado CNC de 5 ejes para las piezas de producción utilizando una aleación de titanio. Este enfoque redujo el tiempo de desarrollo en 60% y disminuyó los costes de producción al identificar y resolver los problemas de flujo antes de la producción total.

La clave del éxito en la fabricación aeroespacial no es sólo disponer de tecnología avanzada, sino saber integrar varias tecnologías en un proceso de desarrollo cohesivo. La creación rápida de prototipos sirve de puente entre el diseño y la producción, garantizando que cuando las piezas lleguen a la fase de mecanizado CNC, estén optimizadas tanto para el rendimiento como para la fabricación.

¿Puede el mecanizado CNC aeroespacial gestionar pedidos a gran escala y personalizados?

¿Alguna vez se ha visto atrapado entre la necesidad de una gran tirada de producción de componentes aeroespaciales y la necesidad de piezas personalizadas altamente especializadas, preguntándose si un fabricante podría encargarse de ambas cosas? El dilema se intensifica cuando entran en escena plazos ajustados y especificaciones industriales estrictas, lo que le lleva a preguntarse si la flexibilidad y la escala pueden coexistir realmente.

Sí, el mecanizado CNC aeroespacial moderno puede gestionar eficazmente tanto los pedidos a gran escala como los personalizados. Las instalaciones de fabricación avanzadas emplean sistemas de producción escalables, control de calidad integrado y tecnologías de mecanizado versátiles que les permiten alternar entre la producción estandarizada de gran volumen y los componentes únicos especializados, al tiempo que mantienen la precisión de grado aeroespacial y el cumplimiento de la certificación.

El espectro de escalas en la fabricación aeroespacial

La industria aeroespacial presenta un reto único en cuanto a requisitos de fabricación. Por un lado, la producción de aviones comerciales puede requerir miles de componentes idénticos. Por otro, las aplicaciones aeroespaciales especializadas pueden necesitar una sola pieza diseñada con precisión y con especificaciones únicas. Esto crea un espectro de necesidades de fabricación que pocas industrias demandan.

Capacidad de producción a gran escala

Cuando hablamos de fabricación aeroespacial a gran escala, nos referimos a la producción de grandes volúmenes de piezas estandarizadas. Estos componentes suelen incluir:

- Elementos estructurales

- Soportes de montaje del motor

- Componentes de fijación interior

- Fijaciones y conectores estándar

Los modernos centros de mecanizado CNC diseñados para aplicaciones aeroespaciales han evolucionado para satisfacer estos requisitos a gran escala mediante varias tecnologías clave:

- Centros de mecanizado multieje de funcionamiento continuo

- Sistemas automatizados de manipulación de materiales

- Capacidad de carga y descarga robotizada

- Sistemas avanzados de gestión de herramientas

La eficacia de estos sistemas se debe a su capacidad para mantener una calidad constante al tiempo que maximizan el rendimiento. En mi experiencia de gestión de la producción aeroespacial en PTSMAKE, he visto cómo nuestros centros de mecanizado de alta capacidad pueden producir miles de componentes idénticos con tolerancias constantes de ±0,0005 pulgadas (0,0127 mm).

Tramitación de pedidos personalizados

En el extremo opuesto se encuentran los pedidos personalizados, de bajo volumen, que pueden implicar:

- Componentes prototipo para nuevos diseños de aeronaves

- Piezas de repuesto para sistemas heredados

- Componentes de equipos de ensayo especializados

- Piezas únicas de investigación y desarrollo

La fabricación aeroespacial a medida requiere un enfoque fundamentalmente diferente. Aunque se utiliza una tecnología CNC similar, la metodología operativa10 cambia drásticamente. La programación se vuelve más intensiva, los tiempos de preparación aumentan y puede ser necesario utilizar herramientas especializadas.

Integración de ambas capacidades

La verdadera pregunta es: ¿puede un solo fabricante manejar eficazmente ambos extremos? En mi opinión, los factores clave que permiten esta doble capacidad son:

Sistemas de fabricación adaptables

Las instalaciones CNC aeroespaciales más avanzadas aplican ahora lo que yo llamo "fabricación adaptativa": sistemas diseñados para cambiar eficazmente de un modo de producción a otro. Esto incluye:

| Capacidad | Beneficio a gran escala | Ventajas de los pedidos personalizados |

|---|---|---|

| Versatilidad del software CAM | Programación rápida de varias piezas idénticas | Programación compleja de una sola pieza |

| Fijación modular | Cambios rápidos para nuevas series de producción | Portapiezas especializados para geometrías únicas |

| Gestión de la biblioteca de herramientas | Trayectorias de herramienta optimizadas para tiradas de gran volumen | Disponibilidad de herramientas especializadas para requisitos personalizados |

| Simulación de gemelo digital | Optimización de la eficacia de la producción | Verificación de operaciones personalizadas complejas |

Especialización y flexibilidad de la mano de obra

Otro factor crítico es el elemento humano. Los fabricantes eficaces de doble capacidad mantienen equipos con:

- Especialistas en producción que destacan en la optimización de tiradas de gran volumen

- Especialistas en ingeniería capaces de afrontar retos de programación a medida

- Personal de control de calidad universal formado en ambos escenarios

- Gestores de proyectos que comprendan los distintos flujos de trabajo

En PTSMAKE hemos desarrollado esta doble capacidad creando equipos especializados y manteniendo al mismo tiempo normas de calidad y procesos de certificación unificados. Esto garantiza que tanto nuestros clientes aeroespaciales a gran escala como aquellos con necesidades personalizadas y especializadas reciban la atención adecuada.

Garantía de calidad en todo el espectro de escalas

En las aplicaciones aeroespaciales, la calidad no puede verse comprometida, independientemente del tamaño del pedido. Esto supone un reto especial cuando se gestionan pedidos tanto a gran escala como personalizados. A continuación le explicamos cómo abordan esta cuestión los mecanizadores CNC eficaces:

Sistemas de calidad para la producción a gran escala

- Implantación del Control Estadístico de Procesos (CEP)

- Sistemas automatizados de inspección en línea

- Protocolos de muestreo por lotes

- Estudios de capacidad de los procesos

Sistemas de calidad para pedidos personalizados

- 100% protocolos de inspección

- Soluciones de medición especializadas

- Documentación mejorada

- Procedimientos de ensayo personalizados

El elemento unificador es un sistema integral de gestión de la calidad que pueda adaptarse a ambos escenarios, manteniendo al mismo tiempo rigurosas normas aeroespaciales como la conformidad con AS9100.

Consideraciones sobre costes y economía de fabricación

Comprender las realidades económicas de la fabricación de doble capacidad ayuda a explicar por qué algunos talleres CNC optan por especializarse mientras que otros ofrecen ambos servicios:

Factores de economía de escala

La producción a gran escala se beneficia de:

- Costes de instalación amortizados en muchas partes

- Ventajas de la compra de material a granel

- Utilización optimizada de la máquina

- Reducción de los costes de programación por unidad

Propuestas de valor personalizadas

La fabricación a medida justifica unos costes más elevados gracias a:

- Conocimientos especializados de ingeniería

- Capacidad de fabricación flexible

- Capacidad de respuesta rápida

- Capacidad única para resolver problemas

Un fabricante capaz de manejar ambos debe gestionar cuidadosamente estos modelos económicos divergentes. Esto suele requerir estructuras de costes y estrategias de precios distintas para cada tipo de trabajo, aunque con instalaciones y equipos unificados.

Conclusiones: El enfoque de las capacidades integradas