¿Le cuesta elegir la aleación de aluminio adecuada para sus aplicaciones aeroespaciales o de defensa críticas? Muchos ingenieros se enfrentan a este reto y corren el riesgo de que sus proyectos fracasen al seleccionar materiales que no pueden soportar entornos de alta tensión o cumplir requisitos de rendimiento precisos.

El aluminio 7075 es una aleación con base de zinc de alta resistencia conocida por su excepcional relación resistencia-peso, excelente resistencia a la fatiga y buena mecanizabilidad. Se utiliza principalmente en aplicaciones aeroespaciales, de defensa y de alta tensión, y ofrece un rendimiento superior allí donde las aleaciones de aluminio estándar fallarían.

En mis años en PTSMAKE, he trabajado con muchos clientes que inicialmente pasaron por alto el aluminio 7075 para sus aplicaciones críticas. Esta potente aleación ofrece una resistencia comparable a la de muchos aceros, pero con sólo un tercio de su peso. Si está diseñando componentes que deben funcionar en condiciones extremas con un peso mínimo, la siguiente información le ayudará a comprender por qué el 7075 puede ser la solución perfecta para su próximo proyecto.

¿Es el aluminio 7075 más resistente que el 6061?

¿Alguna vez se ha encontrado mirando las especificaciones de los materiales, indeciso entre elegir aluminio 7075 o 6061 para su proyecto crítico? ¿Ese momento frustrante en el que necesita el equilibrio perfecto entre resistencia, peso y coste, pero las fichas técnicas parecen confundirse entre sí?

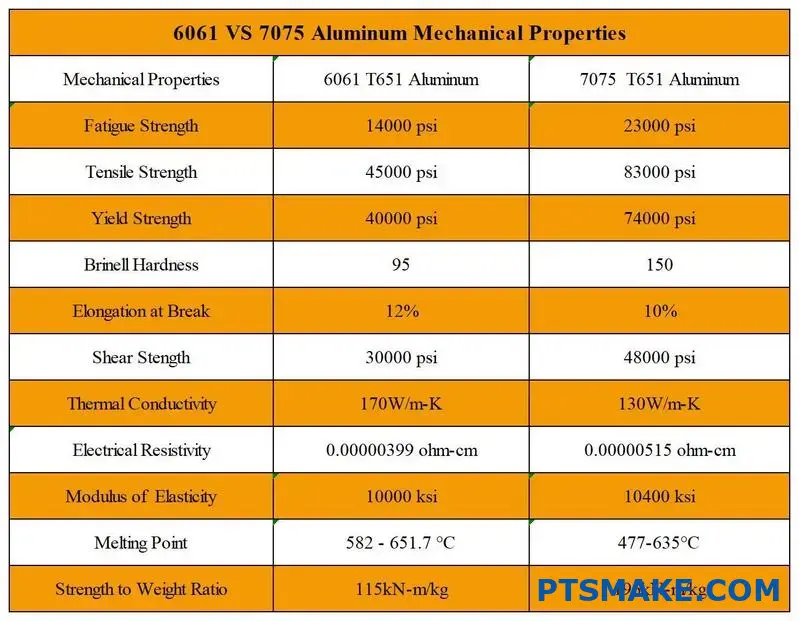

Sí, el aluminio 7075 es significativamente más resistente que el 6061. El 7075 ofrece casi el doble de resistencia a la tracción (83.000 psi frente a 45.000 psi) y un límite elástico superior, lo que lo hace ideal para aplicaciones de alta tensión en el sector aeroespacial y de defensa, mientras que el 6061 ofrece mejor resistencia a la corrosión y soldabilidad a un coste inferior.

Comprender las designaciones de las aleaciones de aluminio

Antes de entrar en la comparación de resistencias, es importante entender qué significan realmente estos números. El sistema de designación de 4 dígitos de las aleaciones de aluminio fue desarrollado por la Aluminum Association para clasificar las diferentes composiciones de aluminio y sus propiedades.

El primer dígito indica el principal elemento de aleación. Tanto el 6061 como el 7075 son aleaciones forjadas, y "6" significa que el magnesio y el silicio son los principales elementos de aleación, mientras que "7" indica que el zinc es la principal adición. El segundo dígito denota modificaciones de la aleación original o límites de impurezas, mientras que los dos últimos dígitos identifican la aleación específica dentro de la serie.

Comparación de propiedades mecánicas

Al comparar las características de resistencia, es necesario evaluar varios parámetros clave:

Resistencia a la tracción

El aluminio 7075 supera significativamente al 6061 en resistencia a la tracción, especialmente en la condición de temple T6:

| Propiedad | 7075-T6 | 6061-T6 | Diferencia |

|---|---|---|---|

| Resistencia a la tracción | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% más fuerte |

| Límite elástico | 503 MPa (73.000 psi) | 276 MPa (40.000 psi) | ~83% más fuerte |

| Alargamiento a la rotura | 11% | 12% | Ductilidad similar |

Según mi experiencia trabajando con componentes aeroespaciales en PTSMAKE, esta resistencia superior a la tracción hace que el 7075 sea la opción preferida para aplicaciones estructuralmente críticas en las que el fallo no es una opción.

Comparación de durezas

La dureza está estrechamente relacionada con la resistencia al desgaste y la maquinabilidad:

| Aleación | Dureza Brinell | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Esta diferencia sustancial de dureza explica por qué el 7075 se especifica a menudo para componentes sometidos a condiciones de gran desgaste.

Resistencia a la fatiga

En el caso de los componentes sometidos a cargas cíclicas, la resistencia a la fatiga es fundamental. El 7075-T6 ofrece una resistencia a la fatiga de aproximadamente 23.000 psi (159 MPa) a 5×10^8 ciclos, frente a los 14.000 psi (96 MPa) del 6061-T6. Este límite de resistencia1 Esta ventaja hace que el 7075 sea especialmente valioso en aplicaciones como componentes estructurales de aeronaves y piezas de vehículos de alto rendimiento.

Composición química y su impacto en la resistencia

La composición química influye directamente en las características de rendimiento:

| Elemento | 7075 (%) | 6061 (%) | Efecto sobre las propiedades |

|---|---|---|---|

| Zinc | 5.1-6.1 | 0,25 máx. | Elemento de refuerzo primario en 7075 |

| Magnesio | 2.1-2.9 | 0.8-1.2 | Contribuye a la solidez y a la resistencia a la corrosión |

| Cobre | 1.2-2.0 | 0.15-0.4 | Aumenta la resistencia pero reduce la resistencia a la corrosión |

| Silicio | 0,4 máx. | 0.4-0.8 | Elemento de aleación primario con Mg en 6061 |

El mayor contenido de zinc en el 7075 crea un mayor potencial de endurecimiento por precipitación, mientras que la adición de cobre mejora aún más la resistencia a expensas de cierta resistencia a la corrosión.

Consideraciones de aplicación más allá de la resistencia

Aunque el aluminio 7075 es claramente más resistente, la resistencia no es el único factor que importa a la hora de elegir el material:

Maquinabilidad

A pesar de su mayor dureza, el aluminio 7075 se mecaniza excepcionalmente bien. En PTSMAKE, hemos comprobado que con los parámetros de corte adecuados, el 7075 puede mecanizarse a menudo de forma más eficiente que el 6061 porque produce virutas más limpias y permite velocidades de arranque de material agresivas. Sin embargo, el desgaste de la herramienta suele ser mayor con el 7075.

Soldabilidad

El 6061 tiene una clara ventaja en cuanto a soldabilidad. Se puede soldar fácilmente con métodos convencionales como TIG y MIG. Por el contrario, la 7075 se considera una de las aleaciones de aluminio más difíciles de soldar debido a su alto contenido de zinc, que contribuye a la susceptibilidad al agrietamiento en caliente.

Resistencia a la corrosión

El 6061 ofrece generalmente una mayor resistencia a la corrosión, especialmente en entornos marinos. El 7075, especialmente con su mayor contenido de cobre, requiere protección adicional como anodizado o revestimiento de conversión en entornos corrosivos.

Consideraciones económicas

La diferencia de precio entre estas aleaciones puede ser significativa, ya que la 7075 suele tener una prima de 30-50% sobre la 6061. Esta diferencia de coste hace que la 6061 sea más económica para aplicaciones en las que su resistencia moderada es suficiente.

La elección correcta para su aplicación

La decisión entre estas aleaciones debe depender de la aplicación:

- Elija 7075 cuando: La máxima solidez y resistencia a la fatiga son primordiales, el peso es crítico y el mayor coste está justificado por los requisitos de rendimiento.

- Elija 6061 cuando: La resistencia moderada es suficiente, se requiere soldabilidad, la resistencia a la corrosión es importante o las restricciones presupuestarias son significativas.

En la fabricación de precisión, rara vez existe una solución única. Mediante una cuidadosa selección de materiales basada en los requisitos específicos de la aplicación, podemos optimizar tanto el rendimiento como la rentabilidad.

¿Para qué se utiliza el aluminio 7075?

¿Alguna vez se ha preguntado por qué algunos componentes aeroespaciales no fallan en condiciones extremas? ¿O por qué las bicicletas de montaña de alto rendimiento pueden soportar semejante castigo sin romperse? El material aparentemente mágico que hay detrás de estas maravillas de la ingeniería suele pasar desapercibido, pero es crucial para innumerables aplicaciones en las que el fallo no es una opción.

El aluminio 7075 se utiliza principalmente en aplicaciones aeroespaciales, militares, de transporte y de equipamiento deportivo en las que es fundamental una elevada relación resistencia-peso. Esta aleación de aluminio ofrece unas propiedades mecánicas excepcionales, incluida una resistencia superior comparable a la de muchos aceros, al tiempo que mantiene las características de ligereza del aluminio.

Principales aplicaciones del aluminio 7075

Aplicaciones en la industria aeroespacial

La industria aeroespacial fue en realidad la cuna del aluminio 7075. Desarrollada en la década de 1940, esta aleación se convirtió rápidamente en el material preferido para los componentes estructurales de los aviones. Cuando se trata de construir algo que debe ser ligero e increíblemente resistente, el aluminio 7075 suele ser la solución perfecta.

En los aviones modernos, encontrará esta aleación de alta resistencia en:

- Armazones y mamparos del fuselaje

- Largueros y largueros de las alas

- Componentes del tren de aterrizaje

- Soportes estructurales

Lo que hace al 7075 especialmente valioso para aplicaciones aeroespaciales es su excelente resistencia a la fatiga. Los componentes aeronáuticos experimentan innumerables ciclos de tensión durante su vida útil, y esta aleación mantiene su integridad estructural a través de estos ciclos de carga repetidos mejor que muchos materiales alternativos.

Aplicaciones militares y de defensa

El sector militar aprovecha las propiedades únicas del aluminio 7075 para diversas aplicaciones en las que no se puede comprometer el rendimiento. Durante mi trabajo con los contratistas de defensa en PTSMAKE, he visto de primera mano lo crucial que es esta aleación para:

- Componentes de blindaje

- Estructuras de aeronaves militares

- Componentes de misiles

- Equipo táctico

La combinación de alta resistencia a la tracción y buena resistencia balística2 hace que el aluminio 7075 sea especialmente valioso para aplicaciones de protección. Aunque no suele utilizarse como material de blindaje principal, sirve como excelente soporte estructural en sistemas de blindaje compuesto.

Usos en la industria del transporte

Más allá del sector aeroespacial, la industria del transporte adopta ampliamente el aluminio 7075 cuando es esencial reducir el peso sin comprometer la resistencia:

| Solicitud de transporte | Ventajas del aluminio 7075 |

|---|---|

| Piezas de automóvil de alto rendimiento | Mayor eficiencia de combustible, mayor aceleración |

| Componentes para coches de carreras | Relación resistencia-peso superior, mejor manejo |

| Cuadros de bicicleta de montaña | Durabilidad con una construcción ligera |

| Componentes marinos | Resistencia a la corrosión con templado |

La industria del automóvil, especialmente en vehículos de competición y de alto rendimiento, utiliza componentes de 7075 para reducir el peso sin sacrificar la integridad estructural. Aunque suele ser más caro que otras aleaciones de aluminio, las ventajas de rendimiento a menudo justifican el coste en aplicaciones especializadas.

Aplicaciones de equipamiento deportivo

La industria de artículos deportivos ha adoptado el aluminio 7075 para equipos de primera calidad donde el rendimiento es lo más importante:

- Equipo de escalada (mosquetones, piolets)

- Componentes de tiro con arco de alta gama

- Bates de béisbol y softball

- Carretes y componentes de pesca de primera calidad

Para estas aplicaciones, la combinación de resistencia, peso y durabilidad hace que el aluminio 7075 sea ideal. En PTSMAKE hemos fabricado componentes de precisión para fabricantes de artículos deportivos que exigen a sus materiales nada menos que un rendimiento perfecto.

Consideraciones sobre la fabricación de aluminio 7075

Desafíos del mecanizado

Aunque el 7075 ofrece unas propiedades mecánicas excepcionales, presenta retos únicos durante los procesos de mecanizado. La propia dureza que lo hace valioso también lo hace más difícil de mecanizar en comparación con aleaciones de aluminio más blandas.

Según mi experiencia en PTSMAKE, el mecanizado satisfactorio de aluminio 7075 requiere:

- Selección adecuada de la herramienta (las herramientas de carburo suelen ser las más eficaces)

- Velocidades de corte y avances adecuados

- Estrategias de refrigeración eficaces para gestionar la acumulación de calor

- Fijación especializada para minimizar el movimiento de la pieza de trabajo

La tendencia del material a endurecerse por deformación obliga a planificar cuidadosamente las estrategias de mecanizado para evitar crear dificultades adicionales durante el proceso de fabricación.

Consideraciones sobre el tratamiento térmico

Uno de los aspectos más cruciales del trabajo con aluminio 7075 es el tratamiento térmico adecuado. El temple más común es el T6, que proporciona el equilibrio óptimo entre resistencia y estabilidad dimensional.

El proceso típico de tratamiento térmico implica:

- Tratamiento térmico de solución (calentamiento a aproximadamente 900°F)

- Enfriamiento rápido

- Envejecimiento artificial (recalentamiento controlado)

Este proceso transforma drásticamente las propiedades del material, aumentando la resistencia a la tracción de unos 33.000 psi en el estado recocido a más de 83.000 psi en el estado T6. Sin embargo, el proceso debe controlarse con precisión para evitar introducir cambios dimensionales que puedan afectar a las tolerancias finales de la pieza.

Comparación del aluminio 7075 con el acero: ¿Cuál tiene mejores propiedades?

¿Alguna vez ha tenido que elegir entre aluminio 7075 y acero para su proyecto? La lucha es real: equilibrar los requisitos de peso y las necesidades de resistencia sin salirse del presupuesto puede parecer un rompecabezas imposible, sobre todo cuando se acercan las fechas de entrega.

Aunque el aluminio 7075 no es universalmente más resistente que el acero, ofrece una relación resistencia-peso superior. Una pieza de aluminio 7075 pesa aproximadamente un tercio que una de acero con una resistencia comparable en determinadas aplicaciones, por lo que es ideal para aplicaciones aeroespaciales y de alto rendimiento en las que el peso es importante.

Desglose de las propiedades: Aluminio 7075 vs. Acero

A la hora de comparar materiales como el aluminio 7075 y el acero, debemos tener en cuenta múltiples propiedades más allá de las cifras de resistencia bruta. Después de haber trabajado con ambos materiales en varios proyectos de fabricación de precisión, he aprendido que el contexto es muy importante.

Comparación de la resistencia a la tracción

La resistencia a la tracción del aluminio 7075-T6 (el más común) suele oscilar entre 510-540 MPa (74.000-78.000 psi). Es una cifra impresionante para una aleación de aluminio, pero muchos aceros la superan:

| Material | Resistencia a la tracción (psi) | Resistencia a la tracción (MPa) |

|---|---|---|

| Aluminio 7075-T6 | 74,000-78,000 | 510-540 |

| Acero dulce (A36) | 58,000-80,000 | 400-550 |

| Acero 4140 (tratado térmicamente) | 150,000-165,000 | 1,035-1,140 |

| Acero inoxidable 304 | 85,000 | 585 |

Como puede ver, aunque el aluminio 7075 supera a algunos aceros suaves, muchas aleaciones de acero tienen una resistencia a la tracción significativamente mayor. Sin embargo, la resistencia a la tracción por sí sola no cuenta la historia completa.

Relación fuerza-peso: El factor crítico

Donde realmente brilla el aluminio 7075 es en su excepcional relación resistencia-peso. Con una densidad de tan solo 2,81 g/cm³, frente a los 7,85 g/cm³ del acero, el aluminio 7075 ofrece una resistencia extraordinaria con tan solo un tercio de su peso.

Para fuerza específica3 cálculos:

- Aluminio 7075-T6: ~196 kN-m/kg

- Acero (varía según el tipo): ~154 kN-m/kg para aceros de alta resistencia

Esta propiedad hace que el aluminio 7075 sea el material elegido en PTSMAKE cuando fabricamos componentes aeroespaciales, equipamiento deportivo o cualquier aplicación en la que la reducción de peso sea fundamental sin sacrificar la integridad estructural.

Límite elástico y dureza

El límite elástico indica cuándo un material empieza a deformarse permanentemente. El aluminio 7075-T6 tiene un límite elástico de aproximadamente 503 MPa (73.000 psi), comparable al de muchos aceros pero inferior al de las aleaciones de acero de alta resistencia.

En cuanto a la dureza, el aluminio 7075-T6 suele medir 150 Brinell, mientras que:

- Acero dulce: 120 Brinell

- Acero tratado térmicamente: 280-600 Brinell (según la aleación y el tratamiento)

Diferencias de rendimiento medioambiental

Resistencia a la corrosión

El acero suele necesitar tratamientos o revestimientos adicionales para resistir la corrosión, mientras que el aluminio forma de forma natural una capa de óxido que proporciona cierta protección inherente. Sin embargo, el aluminio 7075 es en realidad más susceptible a la corrosión que muchas otras aleaciones de aluminio debido a su alto contenido en cobre.

En mi experiencia de fabricación en PTSMAKE, a menudo recomendamos anodizar los componentes de aluminio 7075 o aplicar otros acabados protectores cuando van a estar expuestos a entornos agresivos. En el caso de los componentes de acero, suele ser necesario galvanizarlos o aplicarles revestimientos especializados.

Temperatura

En general, el acero mantiene mejor sus propiedades estructurales a temperaturas extremas:

| Material | Rendimiento a baja temperatura | Rendimiento a alta temperatura |

|---|---|---|

| Aluminio 7075 | Excelente hasta temperaturas criogénicas | Pierde resistencia por encima de 93°C (200°F) |

| Acero (típico) | Bueno a bajas temperaturas | Mantiene la resistencia hasta 538°C (1000°F) |

Esta diferencia de temperatura se vuelve crítica en aplicaciones con altas temperaturas de funcionamiento, en las que el acero suele seguir siendo la opción preferida a pesar de su desventaja de peso.

Coste y maquinabilidad

El aluminio 7075 es generalmente más caro que los aceros comunes pero ofrece una excelente maquinabilidad. En PTSMAKE, hemos descubierto que el mayor coste de material de 7075 a menudo se compensa con:

- Reducción del tiempo de mecanizado y del desgaste de la herramienta

- Menores costes de transporte gracias a su menor peso

- Reducción del consumo de energía en aplicaciones móviles

- No es necesario pintar (aunque se recomienda anodizar)

La elección del material depende en última instancia de los requisitos específicos de su aplicación. Para aplicaciones aeroespaciales, de automoción de alto rendimiento o de artículos deportivos en las que el peso es fundamental, el aluminio 7075 suele ser superior a pesar de no tener los valores de resistencia más elevados del acero.

¿Cuáles son las ventajas y desventajas del aluminio 7075?

¿Alguna vez se ha visto en la disyuntiva de elegir un material para un proyecto crítico? ¿Ese momento en el que necesita una resistencia excepcional pero le preocupan las implicaciones económicas o la resistencia a la corrosión? Elegir el material adecuado puede marcar la diferencia entre el éxito del proyecto y un costoso fracaso.

El aluminio 7075 ofrece una extraordinaria relación resistencia-peso y una excelente resistencia a la fatiga, pero conlleva unos costes más elevados y una soldabilidad reducida en comparación con otras aleaciones de aluminio. Su excepcional dureza lo hace ideal para aplicaciones aeroespaciales, mientras que los problemas de corrosión pueden resolverse mediante un tratamiento adecuado.

Ventajas del aluminio 7075

Relación resistencia/peso superior

Cuando se comparan las aleaciones de aluminio, la 7075 se sitúa en la cima de la pirámide en cuanto a resistencia. Con una resistencia a la tracción comparable a la de muchos aceros, ofrece este rendimiento con sólo un tercio de su peso. Esta excepcional relación resistencia-peso la hace inestimable en aplicaciones en las que la reducción de peso es crítica pero la resistencia no puede verse comprometida.

En mi trabajo con clientes del sector aeroespacial en PTSMAKE, he visto de primera mano cómo esta propiedad del material se traduce en ahorro de combustible y mayor capacidad de carga útil. El material lo consigue gracias a su composición a base de zinc, que crea un exclusivo endurecimiento por precipitación4 mecanismo que refuerza la microestructura del aluminio.

Excelente resistencia a la fatiga

Otra propiedad destacada del aluminio 7075 es su notable resistencia a la fatiga. Los componentes sometidos a ciclos repetidos de carga y descarga suelen fallar mucho antes de lo que sugerirían sus índices de carga estática. Sin embargo, el 7075 mantiene su integridad impresionantemente bien en estas condiciones.

Esta propiedad es especialmente valiosa en aplicaciones con vibraciones o cargas cíclicas, como:

- Componentes estructurales de aeronaves

- Piezas de automoción de alto rendimiento

- Material deportivo (cuadros de bicicleta, material de escalada)

- Equipamiento militar

Alta maquinabilidad

A pesar de su dureza, el aluminio 7075 se mecaniza bastante bien cuando se emplean las técnicas adecuadas. Esto lo hace adecuado para crear componentes intrincados con tolerancias estrechas. En PTSMAKE, mecanizamos regularmente por CNC componentes de 7075 con características que requieren una precisión de ±0,005 mm.

El material se corta limpiamente con las herramientas adecuadas y responde bien a los métodos de mecanizado tradicionales y modernos. Esta maquinabilidad, combinada con sus propiedades de resistencia, lo hacen ideal para componentes de precisión complejos.

Desventajas del aluminio 7075

Consideraciones económicas

Un inconveniente importante del aluminio 7075 es su mayor coste en comparación con las aleaciones de aluminio más comunes. El sobreprecio se debe a varias razones:

- Proceso de aleación más complejo

- Mayor demanda en industrias especializadas

- Requisitos de control de calidad más estrictos

Esta tabla compara los costes relativos aproximados de las aleaciones de aluminio más comunes:

| Aleación de aluminio | Índice de Coste Relativo |

|---|---|

| 1100 (puro) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Aunque esta diferencia de coste puede ser significativa para grandes series de producción, a menudo se justifica por las ventajas de rendimiento en aplicaciones críticas.

Soldabilidad limitada

Quizá la limitación técnica más importante del aluminio 7075 sea su escasa soldabilidad. El alto contenido de zinc que le confiere una resistencia excepcional también lo hace muy susceptible al agrietamiento por soldadura y a la reducción de la resistencia en las zonas afectadas por el calor.

Esta limitación significa que los componentes de 7075 suelen requerir métodos de unión alternativos:

- Fijación mecánica (pernos, remaches)

- Adhesión adhesiva

- Procesos especializados como la soldadura por fricción

En algunas situaciones de fabricación, esta limitación impone cambios en el diseño u obliga a utilizar materiales alternativos cuando se requieren ensamblajes soldados.

Vulnerabilidad a la corrosión

Aunque todas las aleaciones de aluminio forman una capa de óxido natural que proporciona una protección básica contra la corrosión, la 7075 es más susceptible a ciertos tipos de corrosión que otras aleaciones de aluminio, en particular:

- Agrietamiento por corrosión bajo tensión

- Corrosión por exfoliación

- Corrosión galvánica en contacto con determinados metales

Esta vulnerabilidad puede mitigarse mediante tratamientos superficiales adecuados como el anodizado, el alodinado o la aplicación de revestimientos protectores. En PTSMAKE, solemos recomendar el anodizado de los componentes de 7075 que van a estar expuestos a entornos hostiles, lo que añade una capa de protección al tiempo que mantiene la precisión dimensional.

Consideraciones específicas de la aplicación

La idoneidad del aluminio 7075 depende en última instancia de los requisitos específicos de su aplicación. Me parece útil tener en cuenta estos factores a la hora de evaluar si el 7075 es la elección correcta:

Aplicaciones ideales para el aluminio 7075

El material destaca en escenarios que requieren:

- Máxima resistencia con el mínimo peso

- Buena resistencia a la fatiga

- Excelente maquinabilidad para geometrías complejas

- Sin requisitos de soldadura

Las aplicaciones más comunes son:

- Componentes estructurales de aeronaves

- Material de defensa

- Artículos deportivos de gama alta

- Piezas de máquinas de precisión

Cuándo elegir alternativas

Considere otras aleaciones cuando su aplicación lo requiera:

- Amplios requisitos de soldadura (considere 6061 o 5052)

- Entornos corrosivos severos sin protección de la superficie

- Limitaciones presupuestarias para grandes series

- Necesidad de alta conductividad eléctrica (considere 1100 o 6101)

Si evalúa detenidamente estos factores en función de sus requisitos específicos, podrá tomar una decisión informada sobre si el aluminio 7075 es el material adecuado para su proyecto.

¿Cuál es la calidad más resistente del aluminio?

¿Ha trabajado alguna vez en un proyecto que requería una resistencia extrema del aluminio y se ha sentido abrumado por las innumerables opciones de aleación? ¿Alguna vez se ha preguntado si está utilizando el grado correcto cuando la integridad estructural y la seguridad no son negociables?

El grado de aluminio más resistente disponible en el mercado es el 7075-T6. Esta aleación de aluminio de alta resistencia contiene zinc como principal elemento de aleación y ofrece una resistencia a la tracción de hasta 83.000 psi (572 MPa), lo que la hace ideal para aplicaciones aeroespaciales, militares y de alta tensión.

Comprensión de las características de resistencia superior del aluminio 7075

Cuando se habla de aleaciones de aluminio de alto rendimiento, la 7075 ocupa siempre el primer lugar en cuanto a resistencia. Como alguien que ha trabajado extensamente con varios metales para la fabricación de precisión, he visto que el aluminio 7075 supera a la mayoría de los otros grados de aluminio en aplicaciones exigentes.

La excepcional resistencia del aluminio 7075 se debe a su composición única. Contiene aproximadamente 5,1-6,1% de zinc, 2,1-2,9% de magnesio, 1,2-2,0% de cobre y cantidades menores de cromo, manganeso y titanio. Esta fórmula rica en zinc crea una aleación que puede tratarse térmicamente para conseguir unas propiedades mecánicas extraordinarias.

La designación de temple T6 (7075-T6) indica un proceso de tratamiento térmico específico que maximiza la resistencia de la aleación. Este proceso implica un tratamiento térmico por disolución seguido de un envejecimiento artificial. El resultado es una aleación de aluminio con una resistencia a la tracción comparable a la de muchos aceros, pero con solo un tercio de su peso.

Propiedades mecánicas que distinguen al 7075

Las impresionantes propiedades mecánicas del aluminio 7075-T6 lo distinguen de otros grados:

| Propiedad | Valor 7075-T6 | Comparación con 6061-T6 |

|---|---|---|

| Resistencia a la tracción | 83.000 psi (572 MPa) | ~1,8 veces más fuerte |

| Límite elástico | 503 MPa (73.000 psi) | ~2 veces más fuerte |

| Dureza (Brinell) | 150 HB | ~1,9 veces más duro |

| Resistencia a la fatiga | 23.000 psi (159 MPa) | ~1,6 veces mejor |

Estas cifras cuentan una historia convincente: el 7075-T6 ofrece casi el doble de resistencia que la aleación 6061-T6, ampliamente utilizada, al tiempo que mantiene la ventaja de ligereza del aluminio sobre el acero.

Aplicaciones que exigen la máxima resistencia del aluminio

Usos aeroespaciales y de defensa

La industria aeroespacial fue la primera impulsora del desarrollo del 7075 en la década de 1940. Hoy en día, esta aleación sigue siendo crucial para:

- Componentes estructurales de aeronaves

- Equipamiento militar y blindaje

- Componentes de misiles

- Armazones y mamparos del fuselaje

En PTSMAKE, he visto numerosos proyectos aeroespaciales que especifican aluminio 7075 para componentes en los que el fallo no es una opción. La excelente relación resistencia-peso de esta aleación la hace inestimable para reducir el peso de los aviones manteniendo su integridad estructural.

Equipamiento deportivo que exige el máximo rendimiento

Las excepcionales propiedades del aluminio 7075 lo han hecho popular en equipos deportivos de alto rendimiento:

- Cuadros y componentes para bicicletas de montaña

- Equipo de escalada (mosquetones, piolets)

- Bandas de tiro con arco profesionales

- Palos de lacrosse de gama alta

Los fabricantes de equipamiento deportivo valoran la capacidad del 7075 para resistir fuerzas intensas sin dejar de ser ligero, lo que proporciona a los atletas una ventaja competitiva.

Limitaciones del aluminio 7075 a pesar de su resistencia

Aunque el 7075 ofrece una resistencia inigualable, no es adecuado para todas las aplicaciones. Comprender sus limitaciones es crucial para seleccionar el material adecuado:

Desafíos de la resistencia a la corrosión

Un inconveniente importante del 7075 es su resistencia relativamente baja a la corrosión en comparación con otras aleaciones de aluminio, en particular las series 5000 y 6000. El alto contenido de cobre lo hace susceptible a agrietamiento por corrosión bajo tensión5 y la corrosión por exfoliación, especialmente en ambientes marinos.

En mi experiencia con el mecanizado de precisión, a menudo recomendamos tratamientos de protección adicionales para los componentes de 7075 expuestos a entornos corrosivos:

- Anodizado (Tipo II o Tipo III)

- Revestimiento de conversión al cromato de alodina

- Sistemas de imprimación y pintura

- Protocolos de mantenimiento e inspección periódicos

Consideraciones sobre fabricación y soldabilidad

Otra limitación es la dificultad de fabricación. Las mismas propiedades que confieren al 7075 su resistencia también lo hacen resistente:

- Más difíciles de mecanizar (requieren herramientas especializadas)

- Difícil de soldar con métodos convencionales

- Más propenso al alabeo durante el tratamiento térmico

- Generalmente más caro que otros grados de aluminio

Para geometrías complejas que requieren soldadura, a menudo sugerimos aleaciones alternativas como la 6061 o enfoques de diseño compuestos para evitar estas limitaciones.

Comparación de 7075 con otras aleaciones de aluminio de alta resistencia

Aunque la 7075 suele considerarse la aleación de aluminio más resistente, hay otras opciones de alto rendimiento que merecen ser tenidas en cuenta:

| Aleación | Resistencia a la tracción | Principales ventajas | Aplicaciones comunes |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Máxima resistencia | Aeroespacial, militar |

| 2024-T3 | 65.000 psi | Mayor resistencia a la fatiga | Estructuras aeronáuticas |

| 7068-T6511 | 97.000 psi | Máxima resistencia especial | Tiro de competición |

| 6061-T6 | 45.000 psi | Mayor resistencia a la corrosión | Uso general |

| 5083-H321 | 46.000 psi | Resistencia superior a la corrosión marina | Construcción naval |

La aleación 7068 merece una mención especial como variante especializada que puede superar la resistencia de la 7075 en ciertas formas, aunque está menos disponible y es bastante más cara, lo que la hace poco práctica para la mayoría de las aplicaciones comerciales.

¿Preocupaciones de seguridad y gestión de riesgos de la soldadura de aluminio 7075?

¿Alguna vez ha intentado soldar aluminio 7075 y ha acabado con soldaduras agrietadas y un suspiro de frustración? ¿O quizás se ha preguntado por qué el supervisor de su taller prohíbe terminantemente soldar esta aleación en particular a pesar de su popularidad en aplicaciones aeroespaciales?

La soldadura de aluminio 7075 conlleva importantes riesgos de seguridad, como la generación de humos tóxicos, riesgos de incendio debido a los bajos puntos de fusión y posibles fallos estructurales. Una ventilación adecuada, EPI especializados, sistemas de extinción de incendios y una formación exhaustiva de los operarios son estrategias de gestión de riesgos esenciales para mitigar estos peligros.

Identificación de los principales riesgos de seguridad en la soldadura de aluminio 7075

Cuando se trata de soldar aluminio 7075, los problemas de seguridad van mucho más allá de las dificultades técnicas. En mi experiencia trabajando con clientes del sector aeroespacial y de defensa en PTSMAKE, he observado varios peligros críticos que deben abordarse antes de cualquier intento de soldadura.

Generación de humos tóxicos

El aluminio 7075 contiene zinc (5,1-6,1%), magnesio (2,1-2,9%) y cobre (1,2-2,0%) que se vaporizan a temperaturas de soldadura. Estos vapores pueden provocar una condición conocida como fiebre por humos metálicos6 - una enfermedad similar a la gripe que se produce cuando los soldadores inhalan estos humos de óxidos metálicos. Los síntomas suelen aparecer entre 4 y 12 horas después de la exposición e incluyen:

- Fiebre y escalofríos

- Sabor metálico en la boca

- Fatiga y dolores musculares

- Náuseas y dolores de cabeza

Aunque suele ser temporal, la exposición repetida puede provocar problemas respiratorios a largo plazo y aumentar la susceptibilidad a las infecciones pulmonares.

Peligros de incendio y explosión

El punto de fusión relativamente bajo del aluminio (en comparación con el del acero) crea importantes riesgos de incendio. Además, el polvo de aluminio es altamente combustible. Durante las operaciones de soldadura, estos factores crean condiciones peligrosas:

- El aluminio fundido puede inflamar materiales inflamables a distancia

- Las partículas de aluminio pueden formar mezclas explosivas con el aire

- El contacto del agua con el aluminio fundido puede provocar violentas explosiones de vapor

Riesgos para la integridad estructural

Quizá lo más preocupante desde el punto de vista de la seguridad sea la probabilidad de que se produzcan fallos estructurales tras la soldadura. La zona afectada por el calor se vuelve significativamente más débil que el material base, creando posibles puntos de fallo que pueden no ser inmediatamente visibles. Esto plantea graves riesgos para la seguridad en aplicaciones de carga.

Equipo de seguridad esencial para la manipulación de aluminio 7075

Cuando trabajamos con aluminio 7075 en PTSMAKE, aplicamos protocolos de seguridad exhaustivos a pesar de que principalmente mecanizamos este material en lugar de soldarlo. Para quienes deban intentar soldar, estas medidas de seguridad no son negociables:

Sistemas de protección respiratoria

Las máscaras de soldadura estándar son insuficientes para la soldadura de aluminio 7075. El equipo necesario incluye:

- Respirador purificador de aire motorizado (PAPR) con filtros de humos metálicos adecuados.

- Sistemas de suministro de aire exterior para espacios cerrados

- Equipos de control del aire en el lugar de trabajo para verificar los niveles seguros de exposición

Requisitos de los EPI especializados

Además de la protección respiratoria, es esencial disponer de equipos de protección individual especializados:

- Ropa ignífuga que cubra toda la piel

- Guantes de soldadura de aluminio especializados (normalmente más aislantes que los guantes de soldadura estándar)

- Pantallas faciales con clasificación específica para soldadura de aluminio

- Delantales y manguitos resistentes al calor

Sistemas de seguridad para instalaciones

El propio espacio de trabajo requiere importantes modificaciones de seguridad:

| Sistema de seguridad | Propósito | Requisitos de mantenimiento |

|---|---|---|

| Ventilación mejorada | Elimina humos tóxicos | Cambio mensual de filtros, inspección trimestral del sistema |

| Extinción de incendios | Contiene aluminio potencialmente inflamable | Inspección anual, extintores especializados de clase D |

| Zonas dedicadas a la soldadura | Aísla las operaciones de soldadura | Limpieza diaria, inspección periódica de la superficie |

| Lavaojos/ducha de emergencia | Aborda la exposición a sustancias químicas | Pruebas semanales, inspección completa mensual |

Aplicación de estrategias de gestión de riesgos

Tras haber suministrado piezas de precisión a empresas aeroespaciales durante más de 15 años, he visto cómo unas estrategias adecuadas de gestión de riesgos marcan la diferencia entre unas operaciones seguras y un desastre en el lugar de trabajo.

Formación completa para operadores

Todo el personal que intente soldar aluminio 7075 debe recibir formación especializada más allá de la certificación de soldadura estándar, incluyendo:

- Reconocimiento de riesgos específicos de los materiales

- Procedimientos de intervención en caso de emergencia

- Protocolos de vigilancia sanitaria

- Mantenimiento adecuado de los equipos

Controles técnicos y diseño del espacio de trabajo

El diseño del espacio de trabajo desempeña un papel fundamental a la hora de mitigar los riesgos:

- Mesas de tiro descendente para alejar los humos de las zonas de respiración de los operarios

- Barreras de aislamiento térmico para reducir el riesgo de propagación del fuego

- Zonas de trabajo calientes designadas con superficies incombustibles

- Sistemas de parada de emergencia accesibles desde múltiples ubicaciones

Programas de vigilancia médica

Debido a los riesgos para la salud asociados a la soldadura de aluminio 7075, es aconsejable implantar un programa de vigilancia médica:

- Pruebas de función pulmonar de referencia para soldadores

- Análisis de sangre periódicos para detectar la acumulación de metales

- Pruebas de audición (la soldadura de aluminio puede producir un ruido excesivo)

- Evaluaciones sanitarias exhaustivas anuales

Documentación y conformidad

Una documentación adecuada es esencial tanto para la seguridad como para el cumplimiento de la legislación:

- Procedimientos de seguridad detallados específicos del aluminio 7075

- Protocolos de notificación e investigación de incidentes

- Auditorías de seguridad periódicas y seguimiento de las medidas correctoras

- Accesibilidad y formación sobre fichas de datos de seguridad de los materiales (FDS)

Enfoques alternativos para reducir los riesgos de seguridad

En PTSMAKE, a menudo recomendamos métodos de unión alternativos a los clientes que necesitan conectar componentes de aluminio 7075. Estas alternativas reducen significativamente los riesgos de seguridad a la vez que consiguen la integridad estructural requerida:

- Fijación mecánica (pernos, remaches, tornillos)

- Adhesión con epoxis de calidad aeroespacial

- Soldadura por fricción (que funciona por debajo del punto de fusión)

- Modificaciones de diseño para eliminar la necesidad de unir secciones tratadas térmicamente

Mediante la aplicación de estas estrategias, los fabricantes a menudo pueden alcanzar sus objetivos de diseño sin introducir los importantes riesgos de seguridad asociados a la soldadura tradicional de aluminio 7075.

¿Cómo afecta el tratamiento térmico a las propiedades del aluminio 7075?

¿Alguna vez ha tenido problemas con piezas de aluminio cuyo rendimiento no era el esperado a pesar de utilizar aleaciones de primera calidad? ¿Se ha preguntado alguna vez por qué el mismo material puede presentar propiedades radicalmente distintas en aplicaciones diferentes? A menudo, la diferencia no radica en la aleación en sí, sino en cómo se ha tratado térmicamente, un factor crítico que muchos ingenieros pasan por alto hasta que surgen problemas de rendimiento.

El tratamiento térmico transforma profundamente las propiedades del aluminio 7075 alterando su microestructura. Mediante procesos controlados de calentamiento y enfriamiento, como el tratamiento en solución, el enfriamiento rápido y el envejecimiento, esta aleación puede alcanzar una resistencia hasta tres veces mayor, una mayor resistencia a la corrosión y una mayor mecanizabilidad, sacrificando al mismo tiempo parte de la ductilidad y la tenacidad.

Comprensión de los efectos del tratamiento térmico en el aluminio 7075

El tratamiento térmico cambia las reglas del juego del aluminio 7075, razón por la que se utiliza tanto en aplicaciones aeroespaciales y de alta resistencia. Como supervisor de innumerables proyectos de mecanizado de precisión, he sido testigo directo de cómo el protocolo de tratamiento térmico adecuado puede marcar la diferencia entre el éxito y el fracaso de una pieza.

El objetivo fundamental del tratamiento térmico del aluminio 7075 es optimizar sus propiedades mecánicas para aplicaciones específicas. Al manipular la microestructura de la aleación mediante cambios de temperatura controlados, podemos mejorar su resistencia, dureza y otras características para satisfacer requisitos exigentes.

Procesos clave del tratamiento térmico del aluminio 7075

El tratamiento térmico del aluminio 7075 suele implicar varios procesos distintos:

- Tratamiento térmico de soluciones: Calentamiento de la aleación a aproximadamente 480°C (900°F) para disolver los elementos de aleación en una solución sólida.

- Enfriamiento: Enfriamiento rápido del material, normalmente en agua, para crear una solución sólida sobresaturada.

- Envejecimiento: Permitir la formación de precipitados dentro de la microestructura, ya sea de forma natural a temperatura ambiente o artificialmente a temperaturas elevadas.

Cada uno de estos pasos contribuye a las propiedades finales del material. Los revenidos más comunes para el aluminio 7075 incluyen T6, T73 y T76, cada uno de los cuales ofrece diferentes equilibrios de propiedades.

Cambios en las propiedades mecánicas por tratamiento térmico

El tratamiento térmico altera drásticamente las propiedades mecánicas del aluminio 7075. La siguiente tabla muestra los cambios típicos de las propiedades entre las condiciones de recocido (temple O) y de envejecimiento máximo (temple T6):

| Propiedad | 7075-O (Recocido) | 7075-T6 (Pico envejecido) | Factor de cambio |

|---|---|---|---|

| Resistencia a la tracción | 22 ksi (152 MPa) | 83 ksi (572 MPa) | Aumento de 3,8 veces |

| Límite elástico | 14 ksi (97 MPa) | 73 ksi (503 MPa) | Aumento de 5,2 veces |

| Alargamiento | 16% | 11% | 31% disminución |

| Dureza (Brinell) | 60 | 150 | Aumento de 2,5 veces |

Esta transformación de las propiedades se debe a endurecimiento por precipitación7donde se forman partículas a nanoescala dentro de la matriz de aluminio, bloqueando eficazmente el movimiento de dislocación y reforzando la aleación.

Efectos sobre las propiedades específicas de los materiales

Resistencia y dureza

El efecto más espectacular del tratamiento térmico en el aluminio 7075 es el aumento de la resistencia y la dureza. Con un tratamiento térmico adecuado, la resistencia a la tracción puede pasar de unos 22 ksi en el estado recocido a más de 83 ksi en el revenido T6. Sin embargo, este refuerzo tiene un coste: el material suele perder algo de ductilidad en el proceso.

En PTSMAKE, hemos descubierto que controlar cuidadosamente el proceso de envejecimiento es fundamental para conseguir propiedades de resistencia consistentes. Incluso pequeñas variaciones en la temperatura o el tiempo de envejecimiento pueden dar lugar a diferencias significativas en las propiedades.

Resistencia a la corrosión

El tratamiento térmico influye significativamente en la resistencia a la corrosión, especialmente en la susceptibilidad al agrietamiento por corrosión bajo tensión (SCC). Aunque el temple T6 ofrece la máxima resistencia, puede ser más vulnerable al agrietamiento por corrosión bajo tensión que los templados especialmente desarrollados, como el T73, que sacrifica algo de resistencia a cambio de mejorar la resistencia a la corrosión.

Estabilidad dimensional

Otra consideración importante es la estabilidad dimensional. El tratamiento térmico puede inducir tensiones residuales y ligeros cambios dimensionales. Para piezas de alta precisión, esto debe tenerse en cuenta en el proceso de fabricación. En nuestras operaciones de mecanizado CNC de precisión, a menudo prevemos estos cambios dimensionales cuando trabajamos con 7075 tratado térmicamente.

Propiedades de fatiga

El tratamiento térmico también afecta a la fatiga. El revenido T6 suele ofrecer una buena resistencia a la fatiga, pero el T73 y otros revenidos sobreenvejecidos pueden proporcionar una mejor resistencia al crecimiento de grietas en aplicaciones de carga cíclica, lo que es crucial para los componentes aeroespaciales.

Aplicaciones prácticas de los distintos tratamientos térmicos

Los distintos tratamientos térmicos se eligen en función de los requisitos específicos de la aplicación:

- T6 Temple: Se utiliza cuando la máxima resistencia es prioritaria, como en los componentes estructurales aeroespaciales.

- T73 Temple: Seleccionado para aplicaciones que requieren una mayor resistencia a la corrosión bajo tensión, aunque con 10-15% menor resistencia que el T6.

- T76 Temple: Proporciona un compromiso entre la resistencia T6 y la resistencia a la corrosión T73

He visto innumerables aplicaciones en las que la selección del temple adecuado era crucial para el rendimiento de la pieza. Por ejemplo, al mecanizar componentes aeroespaciales críticos a PTSMAKE, a menudo recomendamos T73 en lugar de T6 a pesar de su menor resistencia, porque la mayor resistencia a la corrosión proporciona una mayor fiabilidad a largo plazo en servicio.

Optimización del tratamiento térmico para aplicaciones específicas

El proceso de tratamiento térmico puede adaptarse para optimizar propiedades específicas para aplicaciones concretas. Por ejemplo, las modificaciones del tiempo y la temperatura de envejecimiento pueden ajustar el equilibrio entre resistencia y tenacidad. Esto es especialmente importante en el caso de componentes sometidos a cargas complejas.

Cuando trabajamos con clientes de los sectores aeroespacial o de defensa, a menudo colaboramos con ingenieros de materiales para desarrollar protocolos de tratamiento térmico personalizados que consigan el perfil de propiedades preciso necesario para su aplicación específica.

¿Cuáles son los retos del mecanizado del aluminio 7075?

¿Alguna vez ha pasado horas configurando los parámetros de mecanizado para el aluminio 7075, sólo para acabar con piezas que presentan un acabado superficial deficiente o problemas dimensionales? ¿O ha visto cómo sus costosas herramientas de corte se desgastaban prematuramente al trabajar con esta aleación de alta resistencia?

El aluminio 7075 presenta retos de mecanizado únicos debido a su alta resistencia, dureza y propiedades térmicas. Entre las dificultades más comunes se encuentran el rápido desgaste de la herramienta, los problemas de control de viruta, la formación de bordes acumulados, los problemas de gestión térmica, los problemas de estabilidad dimensional, la formación de rebabas y los problemas de acabado superficial. Es esencial disponer de herramientas, parámetros de corte y estrategias de mecanizado adecuados.

Comprender la naturaleza del aluminio 7075

Antes de entrar en los retos específicos del mecanizado, es importante entender qué hace que el aluminio 7075 sea único. Esta aleación a base de zinc contiene aproximadamente 5,6% de zinc, 2,5% de magnesio, 1,6% de cobre y pequeñas cantidades de cromo. Estos elementos se combinan para crear una aleación con una relación resistencia-peso excepcional, pero también contribuyen a sus dificultades de mecanizado.

La alta resistencia del 7075 (especialmente en la condición de temple T6) da lugar a fuerzas de corte que pueden ser significativamente superiores a las encontradas con otras aleaciones de aluminio. Aunque no es tan difícil como el titanio o los aceros endurecidos, las propiedades mecánicas de la 7075 la sitúan entre las aleaciones de aluminio más difíciles de mecanizar.

Desafíos del mecanizado primario con aluminio 7075

1. Desgaste rápido de la herramienta

Uno de los problemas más comunes al mecanizar aluminio 7075 es el desgaste acelerado de la herramienta. La dureza de esta aleación (aproximadamente 150 Brinell en la condición T6) puede embotar rápidamente los filos de corte, especialmente cuando se utilizan materiales o geometrías de herramienta inadecuados.

En PTSMAKE, hemos comprobado que las herramientas de metal duro con recubrimientos especializados prolongan significativamente la vida útil de las herramientas al mecanizar esta aleación. Las herramientas con recubrimiento de diamante, aunque inicialmente son más caras, a menudo resultan rentables para grandes series de producción debido a su mayor vida útil y a la reducción del tiempo de inactividad por cambio de herramienta.

2. Control de virutas y evacuación

El aluminio 7075 tiende a producir virutas largas y fibrosas que pueden envolver la herramienta o la pieza de trabajo. Estas virutas no solo suponen un riesgo para la seguridad, sino que también pueden provocar:

- Recorte de virutas, que daña la superficie mecanizada

- Rotura de la herramienta cuando las virutas obstruyen los canales

- Aumento del calor en la zona de corte

- Retrasos en la producción debidos a la retirada manual de virutas

Una geometría adecuada del rompevirutas y una presión suficiente del refrigerante son esenciales para afrontar este reto.

3. Formación de bordes construidos (BUE)

Canto reforzado8 es especialmente problemática con el aluminio 7075. Durante el mecanizado, el calor y la presión pueden hacer que el material de la pieza se adhiera al filo de la herramienta de corte, creando una capa acumulada que altera la geometría de la herramienta. Este fenómeno provoca:

- Acabado superficial deficiente con desgarros o manchas

- Imprecisiones dimensionales

- Desgaste acelerado de la herramienta

- Resultados de mecanizado incoherentes

4. Gestión del calor

Aunque el aluminio suele tener una buena conductividad térmica, las elevadas fuerzas de corte que se generan al mecanizar 7075 producen un calor considerable. Este calor debe gestionarse eficazmente para:

- Evitar la dilatación térmica de la pieza y los problemas dimensionales resultantes

- Evitar el desgaste prematuro de las herramientas

- Mantener las propiedades del material de la pieza acabada

- Evitar el endurecimiento por deformación de la superficie mecanizada

Retos secundarios y consideraciones técnicas

Preocupación por la estabilidad dimensional

En la tabla siguiente se describen los problemas específicos de estabilidad dimensional que plantea el mecanizado de aluminio 7075:

| Desafío | Causa | Solución |

|---|---|---|

| Distorsión de pared delgada | Tensiones residuales, fuerzas de corte | Mecanizado progresivo, fijación adecuada |

| Dilatación térmica | Calor generado durante el corte | Refrigeración eficaz, velocidades de alimentación adecuadas |

| Alabeo posterior al mecanizado | Alivio de tensiones residuales | Alivio de tensiones antes del mecanizado final |

| Deformación de la rosca | Propiedades elásticas del material | Técnicas de roscado especializadas, lubricación adecuada |

Problemas de acabado superficial

Conseguir acabados superficiales uniformes y de alta calidad en aluminio 7075 puede ser todo un reto. Las propiedades del material pueden provocar varios defectos superficiales:

- Marcas de charla: Estos patrones inducidos por las vibraciones se producen especialmente cuando se utilizan herramientas de gran alcance o una rigidez insuficiente de la pieza de trabajo.

- Difamación: La ductilidad del material puede hacer que la superficie se corra en lugar de cortarse limpiamente.

- Marcas de alimentación: Un avance inadecuado puede dejar trayectorias de herramienta visibles y difíciles de eliminar.

- Endurecimiento superficial: El calor excesivo o las herramientas desafiladas pueden endurecer la superficie, dificultando las operaciones posteriores.

En el caso de las aplicaciones aeroespaciales y de alto rendimiento, estos problemas de acabado superficial no son meramente estéticos, sino que pueden afectar a la vida útil a la fatiga, la resistencia a la corrosión y el rendimiento de los componentes.

Formación de rebabas

La formación de rebabas es otro reto importante con el aluminio 7075. Estas proyecciones no deseadas de material se forman a lo largo de los bordes y puede:

- Crear riesgos para la seguridad durante la manipulación

- Interferir en los procesos de montaje

- Requieren costosas operaciones secundarias de desbarbado

- Reducir la calidad de las piezas y la precisión dimensional

En mi experiencia en PTSMAKE, la aplicación de estrategias de desbarbado directamente en el proceso de mecanizado CNC ha demostrado ser más eficaz que las operaciones de desbarbado por separado para la mayoría de los componentes 7075.

Aplicación práctica de las soluciones

La clave para mecanizar con éxito el aluminio 7075 reside en abordar estos retos con estrategias a medida. La selección correcta de la herramienta, la optimización de los parámetros de corte, la aplicación adecuada de refrigerante y la fijación apropiada son elementos críticos de una estrategia de mecanizado eficaz para esta aleación de alto rendimiento.

Si comprenden estos retos y se preparan para afrontarlos, los fabricantes podrán mecanizar eficazmente componentes de aluminio 7075 con la precisión y calidad necesarias para aplicaciones aeroespaciales, de defensa y otras aplicaciones exigentes.

¿Se puede anodizar el aluminio 7075 para hacerlo resistente a la corrosión?

¿Ha invertido alguna vez en componentes de aluminio 7075 de alta resistencia sólo para ver cómo se deterioran prematuramente en entornos difíciles? ¿O quizás se ha preguntado por qué algunas piezas de aluminio resisten perfectamente la corrosión mientras que sus piezas 7075 parecen más vulnerables a pesar de sus mejores esfuerzos?

Sí, el aluminio 7075 puede anodizarse para aumentar su resistencia a la corrosión, pero con importantes salvedades. Aunque el anodizado crea una capa protectora de óxido que mejora significativamente la resistencia a la corrosión, el alto contenido de zinc del 7075 hace que sea más difícil de anodizar eficazmente que otras aleaciones de aluminio, lo que requiere procesos especializados y un cuidadoso control de calidad.

Anodizado del aluminio 7075

El aluminio 7075 es ampliamente utilizado en aplicaciones aeroespaciales, de defensa y de alto rendimiento debido a su excepcional relación resistencia-peso. Sin embargo, sus excelentes propiedades mecánicas vienen acompañadas de una vulnerabilidad a la corrosión que requiere protección, especialmente en entornos exigentes.

El anodizado transforma la superficie del aluminio en una capa de óxido duradera y resistente a la corrosión mediante un proceso electroquímico. Aunque esto parece sencillo, el aluminio 7075 presenta desafíos únicos durante el anodizado debido a sus elementos de aleación, en particular su alto contenido de zinc (5,1-6,1%).

La química detrás del anodizado 7075

Al anodizar 7075, básicamente estamos convirtiendo la superficie de aluminio en óxido de aluminio (Al₂O₃). Este proceso electroquímico se produce en un baño de electrolito ácido en el que el aluminio actúa como ánodo en un circuito eléctrico. La capa de óxido resultante está integrada con el metal base, no es sólo un revestimiento aplicado encima.

El alto contenido de zinc del 7075 afecta al anodizado de varias maneras:

- Crea posibles irregularidades en la capa de óxido

- Puede dar lugar a heterogeneidad microestructural9 en la película anódica

- Suele dar lugar a un color menos uniforme tras el anodizado

- Puede reducir el espesor máximo alcanzable en comparación con otras aleaciones.

Tipos de anodizado para aluminio 7075

Por mi experiencia trabajando con numerosos clientes del sector aeroespacial y de defensa, he descubierto que la selección del tipo de anodizado adecuado influye significativamente en el resultado de la protección contra la corrosión del 7075.

Anodizado tipo I (ácido crómico)

El anodizado de tipo I produce una fina capa de óxido (de 0,00005" a 0,0001") que ofrece:

- Excelente resistencia a la fatiga

- Buena protección contra la corrosión

- Cambio dimensional mínimo

- Resistencia superior a las grietas

Esto hace que el Tipo I sea especialmente adecuado para componentes aeronáuticos en los que las propiedades de fatiga no pueden verse comprometidas.

Anodizado tipo II (ácido sulfúrico)

El tipo II crea una película de espesor medio (de 0,0001" a 0,001") y proporciona:

- Buena resistencia a la corrosión

- Mejor resistencia al desgaste que el Tipo I

- Capacidad para aceptar tintes

- Tratamiento rentable

Anodizado tipo III (duro)

El tipo III da lugar a la capa de óxido más gruesa (0,001" a 0,004") con:

- Resistencia superior al desgaste

- Mayor protección contra la corrosión

- Excelente dureza

- Mayor cambio dimensional

He aquí una comparación de los diferentes tipos de anodizado para 7075:

| Tipo de anodizado | Espesor de la capa de óxido | Resistencia a la corrosión | Resistencia al desgaste | Resistencia a la fatiga Impacto | Mejores aplicaciones |

|---|---|---|---|---|---|

| Tipo I (crómico) | 0.00005" - 0.0001" | Bien | Bajo | Mínimo | Componentes de aeronaves, piezas de fatiga crítica |

| Tipo II (sulfúrico) | 0.0001" - 0.001" | Mejor | Moderado | Moderado | Aplicaciones generales, usos decorativos |

| Tipo III (duro) | 0.001" - 0.004" | Mejor | Excelente | Significativo | Superficies de desgaste, entornos difíciles |

Desafíos del anodizado específicos de 7075

En PTSMAKE, hemos superado varios retos a la hora de anodizar componentes 7075 para nuestros clientes. Los problemas más comunes incluyen:

1. Requisitos de preparación de la superficie

El 7075 exige una preparación meticulosa de la superficie. Cualquier contaminante, marcas de mecanizado o arañazos se magnifican después del anodizado. Esto requiere:

- Procesos de limpieza multietapa

- Desengrase adecuado

- Parámetros de grabado controlados

- Manipulación cuidadosa entre procesos

2. Consideraciones sobre el tratamiento térmico

El revenido del 7075 influye significativamente en los resultados del anodizado. Las piezas en el temple T6 o T651 generalmente se anodizan bien, mientras que otros temple pueden producir resultados menos consistentes. Al anodizar 7075, debemos tener en cuenta:

- La condición específica del temple

- Fragilización potencial por hidrógeno

- Efectos de la temperatura de anodizado en las propiedades mecánicas

- Tratamientos térmicos posteriores al anodizado cuando sea necesario

3. Métodos de sellado para mejorar la protección

El proceso de sellado después del anodizado es crucial para maximizar la resistencia a la corrosión. Para 7075, recomiendo:

- Sellado de agua caliente para aplicaciones generales

- Sellado de acetato de níquel para una mayor protección

- Sellado de dicromato sódico para una máxima resistencia a la corrosión

- Selladores a base de PTFE para aplicaciones que requieren lubricidad

Rendimiento real del anodizado 7075

Según mi experiencia en la fabricación de componentes de precisión, el anodizado 7075 funciona excepcionalmente bien en muchos entornos, pero tiene limitaciones. Esto es lo que he observado:

- Pruebas de niebla salina: El 7075 debidamente anodizado y sellado suele resistir más de 336 horas en pruebas de niebla salina según ASTM B117, aunque este tiempo es inferior al de otras aleaciones de aluminio.

- Entornos costeros: A menudo se necesitan capas de protección adicionales para la exposición prolongada a la costa.

- Atmósferas industriales: El 7075 anodizado suele funcionar bien, pero requiere inspecciones periódicas.

- Rendimiento sobre el terreno: El mantenimiento regular prolonga considerablemente la vida útil de protección.

Prácticas recomendadas para el anodizado de 7075

Para lograr una resistencia óptima a la corrosión al anodizar aluminio 7075:

- Diseño pensando en el anodizado: Evite las esquinas afiladas, los agujeros ciegos y las zonas inaccesibles.

- Especifique el proceso adecuado: Adapte el tipo de anodizado a los requisitos de la aplicación.

- Controlar la variabilidad de las aleaciones: Utilice fuentes de material coherentes siempre que sea posible.

- Considerar la protección suplementaria: Aplique selladores o capas de acabado para ambientes extremos.

- Establecer protocolos de ensayo adecuados: Verificar la protección mediante métodos de ensayo adecuados.

¿Cómo elegir entre aleaciones de aluminio 7075 y titanio?

¿Alguna vez se ha encontrado mirando las especificaciones de los materiales, atrapado entre el aluminio 7075 y las aleaciones de titanio para su proyecto crítico? Una elección equivocada podría significar un presupuesto malgastado, problemas de rendimiento o incluso el fallo de un componente cuando más importa.

La elección entre el aluminio 7075 y las aleaciones de titanio depende de los requisitos específicos de su aplicación. El aluminio 7075 ofrece una excelente relación resistencia-peso a un coste inferior, mientras que las aleaciones de titanio proporcionan una resistencia, una resistencia a la corrosión y un rendimiento térmico superiores a un precio superior.

Comprender las propiedades de los materiales

Comparación de fuerzas

A la hora de elegir entre aleaciones de aluminio 7075 y titanio, las características de resistencia suelen ser el punto de partida. El aluminio 7075 es una de las aleaciones de aluminio más resistentes que existen, con una resistencia a la tracción que oscila entre 70-83 ksi (483-572 MPa) cuando recibe el tratamiento térmico adecuado. Es significativamente más fuerte que muchas otras aleaciones de aluminio, razón por la cual es tan popular en aplicaciones aeroespaciales.

Las aleaciones de titanio, en particular Ti-6Al-4V (Grado 5), ofrecen resistencias a la tracción de 120-170 ksi (830-1172 MPa), lo que las hace sustancialmente más fuertes que el aluminio 7075. Esta excepcional resistencia permite a los componentes de titanio soportar mayores cargas en aplicaciones críticas en las que el fallo no es una opción.

Peso y densidad

Una de las diferencias más significativas entre estos materiales es su densidad. El aluminio 7075 tiene una densidad aproximada de 2,81 g/cm³, mientras que las aleaciones de titanio suelen oscilar entre 4,43 y 4,85 g/cm³. Esto significa que el titanio es aproximadamente 60% más pesado que el aluminio 7075 para el mismo volumen.

Sin embargo, al considerar la fuerza específica10 - la relación resistencia-peso, ambos materiales ofrecen un rendimiento excepcional. La menor densidad del aluminio 7075 suele hacerlo preferible para aplicaciones en las que el ahorro de peso es fundamental, como las estructuras aeronáuticas y los componentes de automoción de alto rendimiento.

Resistencia a la corrosión

Según mi experiencia trabajando con componentes de precisión en PTSMAKE, la resistencia a la corrosión puede determinar el éxito de un proyecto. Las aleaciones de titanio forman de forma natural una capa de óxido protectora y estable que proporciona una resistencia excepcional a la corrosión en la mayoría de los entornos, incluida el agua salada y muchos productos químicos agresivos.

El aluminio 7075, aunque resistente, es más vulnerable a la corrosión, en particular al agrietamiento por corrosión bajo tensión y a la corrosión por exfoliación en determinados entornos. Suele requerir tratamientos superficiales adicionales, como el anodizado o el alodinado, para mejorar su resistencia a la corrosión.

Consideraciones económicas

La diferencia de precio entre estos materiales es sustancial y a menudo se convierte en un factor decisivo:

| Material | Coste relativo | Coste de mecanizado | Disponibilidad |

|---|---|---|---|

| Aluminio 7075 | $ | Baja | Excelente |

| Aleaciones de titanio | $$$$ | Más alto | Bien |

Las aleaciones de titanio suelen costar entre 5 y 10 veces más que el aluminio 7075 por unidad de peso. El elevado coste se debe a los complejos procesos de extracción y a la energía necesaria para refinar el mineral de titanio. Además, el titanio es más difícil de mecanizar, por lo que requiere herramientas especializadas, velocidades de corte más lentas y cambios de herramienta más frecuentes, lo que aumenta aún más los costes de producción.

En PTSMAKE, hemos comprobado que evaluar cuidadosamente el coste frente a los requisitos de rendimiento ayuda a los clientes a evitar un gasto excesivo cuando el aluminio 7075 sería suficiente para su aplicación.

Temperatura

Aplicaciones de alta temperatura

Las aleaciones de titanio mantienen sus propiedades mecánicas a temperaturas mucho más elevadas que el aluminio 7075. Mientras que el aluminio 7075 empieza a perder resistencia significativamente por encima de los 93°C (200°F), muchas aleaciones de titanio pueden funcionar eficazmente hasta los 538°C (1000°F).

Esta resistencia a la temperatura hace que el titanio sea la elección clara para componentes expuestos a altas temperaturas, como piezas de motores aeronáuticos, componentes de escape y aplicaciones de automoción de alto rendimiento.

Rendimiento a baja temperatura

Ambos materiales se comportan bien a bajas temperaturas. A diferencia de algunos metales que se vuelven quebradizos, el aluminio 7075 y las aleaciones de titanio mantienen una buena ductilidad y tenacidad incluso a temperaturas criogénicas. Esto hace que ambos sean opciones viables para aplicaciones aeroespaciales y equipos que funcionan en condiciones de frío extremo.

Criterios de selección específicos de la aplicación

Aplicaciones aeroespaciales

En el sector aeroespacial, la relación resistencia-peso es primordial. El aluminio 7075 ha sido históricamente la espina dorsal de las estructuras aeronáuticas, sobre todo en fuselajes, alas y componentes estructurales. Su combinación de alta resistencia, coste relativamente bajo y excelente maquinabilidad lo hace ideal para muchas aplicaciones aeroespaciales.

Las aleaciones de titanio se reservan para componentes críticos en los que sus propiedades únicas justifican el sobrecoste:

- Componentes del motor expuestos a altas temperaturas

- Componentes del tren de aterrizaje que requieren una resistencia excepcional

- Elementos estructurales en zonas de alta tensión

Aplicaciones médicas

Para implantes médicos e instrumentos quirúrgicos, la biocompatibilidad, resistencia a la corrosión y propiedades no magnéticas del titanio lo hacen insustituible. El aluminio, incluido el 7075, no suele ser adecuado para dispositivos implantables debido a problemas de biocompatibilidad.

Equipamiento deportivo

Ambos materiales tienen aplicaciones en equipos deportivos de alto rendimiento. El aluminio 7075 se utiliza habitualmente en cuadros de bicicleta, bates de béisbol y postes de tiendas de campaña, donde su resistencia y ligereza proporcionan ventajas de rendimiento a un coste razonable.

Las aleaciones de titanio aparecen en equipos deportivos de alta gama, como palos de golf, raquetas de tenis y componentes de alta gama para bicicletas, en los que el rendimiento justifica el precio más elevado.

Consideraciones sobre la fabricación

A través de nuestra experiencia en fabricación en PTSMAKE, he observado que la selección de materiales influye significativamente en los procesos de fabricación:

Diferencias de mecanizado

El aluminio 7075 se mecaniza excepcionalmente bien, permitiendo geometrías complejas y paredes finas con velocidades de corte relativamente rápidas. Esto se traduce en menores costes de producción y plazos de entrega más cortos.

Las aleaciones de titanio presentan importantes retos de mecanizado:

- Requieren velocidades de corte más lentas (normalmente de 1/5 a 1/10 del aluminio)

- Generar altas temperaturas de corte

- Provocan un rápido desgaste de la herramienta

- Requieren herramientas de corte y refrigerantes especializados

Estos factores pueden aumentar los costes de mecanizado entre 3 y 5 veces en comparación con el aluminio para el mismo componente.

Descubra cómo afectan las distintas aleaciones de aluminio a la longevidad y el rendimiento de sus piezas sometidas a esfuerzos repetidos. ↩

Descubra cómo afecta esta propiedad a la selección de materiales para aplicaciones críticas de defensa. ↩

Aprenda cómo afecta esta propiedad a sus decisiones de selección de materiales. ↩

Haga clic para obtener más información sobre cómo este proceso mejora las propiedades de resistencia del 7075. ↩

Haga clic aquí para saber cómo evitar costosos fallos de material en sus proyectos. ↩

Conozca los métodos de prevención y el tratamiento de esta enfermedad profesional. ↩

Descubra cómo afecta este mecanismo de refuerzo al rendimiento de sus piezas. ↩

Haga clic para conocer las técnicas avanzadas para evitar la BUE en el mecanizado de aleaciones de aluminio. ↩

Conozca este complejo concepto metalúrgico para mejorar el diseño de sus piezas. ↩

Conozca la relación resistencia-peso de los materiales y las técnicas de optimización para sus proyectos. ↩