## ¿Qué disipador es mejor, el de cobre o el de aluminio?

Elegir entre disipadores de cobre y aluminio puede resultar confuso. Muchos ingenieros se enfrentan a esta decisión cuando diseñan sistemas de gestión térmica. Sin el material de disipación adecuado, sus dispositivos pueden sobrecalentarse, reduciendo el rendimiento o provocando fallos prematuros, un error costoso en el desarrollo del producto.

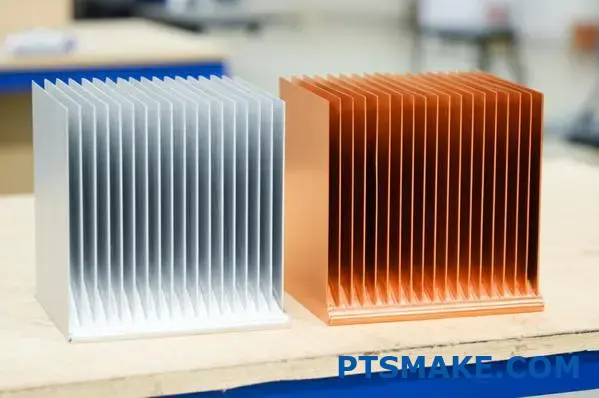

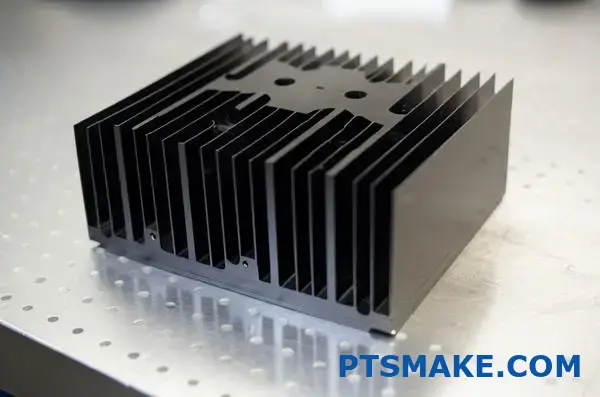

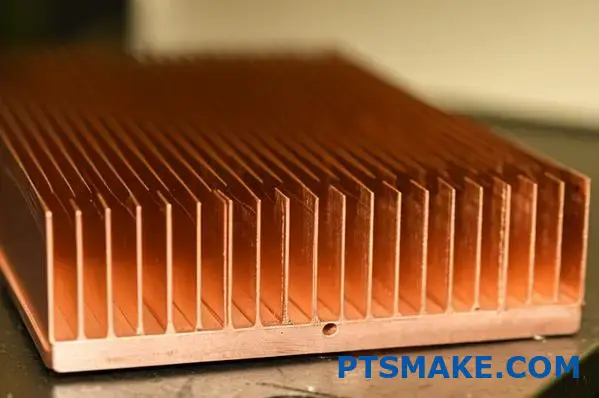

El cobre es el mejor material para los disipadores, con una conductividad térmica de 400 W/mK frente a los 237 W/mK del aluminio. Sin embargo, el aluminio es más ligero, barato y fácil de fabricar, lo que lo convierte en la opción preferida para muchas aplicaciones a pesar de su menor eficiencia térmica.

El material del disipador térmico que elija puede ser decisivo para el rendimiento de su producto. En PTSMAKE he ayudado a cientos de clientes a tomar esta decisión en función de sus necesidades específicas. Mientras que el cobre ofrece una conductividad térmica superior, el aluminio ofrece ventajas en cuanto a rentabilidad y peso. Permítame explicarle las principales diferencias para ayudarle a tomar la decisión correcta en su próximo proyecto.

¿Es el aluminio un buen disipador de calor?

¿Ha tocado alguna vez un dispositivo que se apagaba inesperadamente por sobrecalentamiento? ¿O tal vez ha visto girar frenéticamente el ventilador de su portátil durante tareas intensivas? La gestión del calor es fundamental en la electrónica, y elegir el material adecuado para el disipador térmico puede ser la diferencia entre un producto fiable y otro que falle prematuramente.

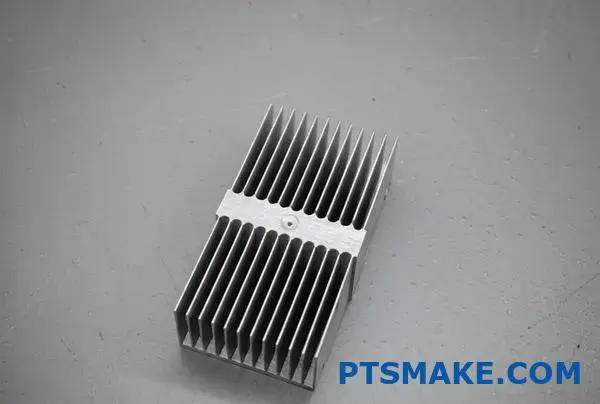

El aluminio es un excelente disipador de calor para la mayoría de las aplicaciones. Con una conductividad térmica de 237 W/mK, disipa eficazmente el calor al tiempo que ofrece ventajas en cuanto a peso, coste y facilidad de fabricación. Aunque no son tan conductores térmicos como el cobre, los disipadores de calor de aluminio ofrecen el equilibrio óptimo entre rendimiento y practicidad para muchas soluciones de gestión térmica.

Por qué es importante la gestión térmica

Una gestión térmica eficaz es fundamental para el rendimiento y la longevidad de los dispositivos electrónicos. A medida que los componentes se hacen más potentes y compactos, el reto de disipar el calor se hace cada vez más complejo. En mi carrera como ingeniero, he sido testigo de innumerables fallos de productos derivados de sistemas de disipación térmica inadecuados.

Los disipadores de calor conducen el calor lejos de los componentes críticos y lo transfieren al aire circundante por convección. La eficacia de este proceso depende en gran medida del material utilizado, siendo la conductividad térmica una propiedad clave.

Propiedades térmicas del aluminio

El aluminio posee una conductividad térmica de aproximadamente 237 W/mK (vatios por metro-kelvin). Aunque es inferior a los impresionantes 400 W/mK del cobre, sigue situando al aluminio entre los metales con mayor conductividad térmica disponibles en el mercado. Esta propiedad permite a los disipadores de calor de aluminio extraer eficazmente el calor de los componentes electrónicos.

Lo que muchos ingenieros no saben es que la conductividad térmica no es el único factor que determina el rendimiento del disipador de calor. La capacidad calorífica específica también desempeña un papel crucial, y el aluminio destaca en este aspecto con un valor de unos 0,91 J/g-K, frente a los 0,39 J/g-K del cobre. Esto significa que el aluminio puede absorber más energía calorífica por unidad de masa antes de que aumente su temperatura.

La ventaja de la densidad

Una de las ventajas más significativas del aluminio es su baja densidad, que lo convierte en aproximadamente un tercio del peso del cobre. Cuando se diseñan productos en los que el peso es un factor crítico, esta propiedad adquiere un valor incalculable.

| Propiedad | Aluminio | Cobre |

|---|---|---|

| Conductividad térmica (W/mK) | 237 | 400 |

| Densidad (g/cm³) | 2.7 | 8.96 |

| Calor específico (J/g-K) | 0.91 | 0.39 |

| Coste relativo | Baja | Más alto |

| Maquinabilidad | Excelente | Bien |

En aplicaciones aeroespaciales o de electrónica portátil, donde cada gramo importa, los disipadores de calor de aluminio ofrecen un rendimiento térmico suficiente sin añadir un peso excesivo. En PTSMAKE hemos ayudado a numerosos clientes a optimizar sus diseños pasando de disipadores de cobre a disipadores de aluminio, lo que ha dado lugar a productos más ligeros sin comprometer la gestión térmica.

Consideraciones sobre la fabricación

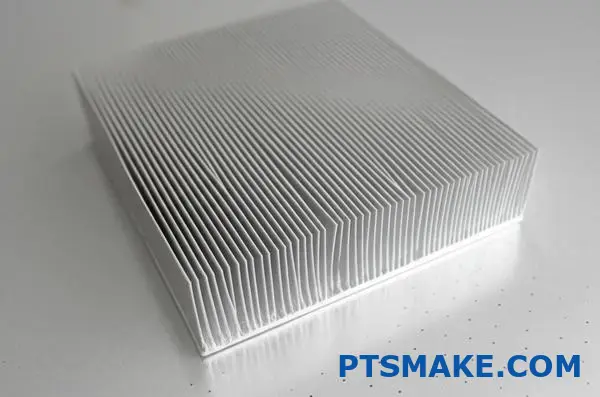

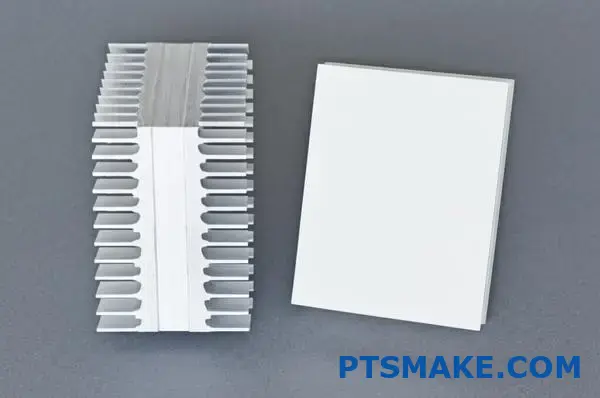

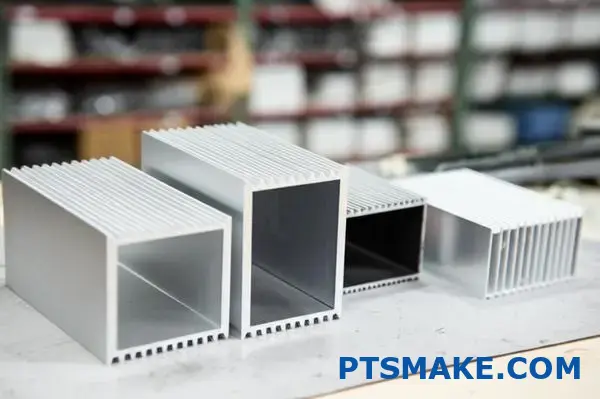

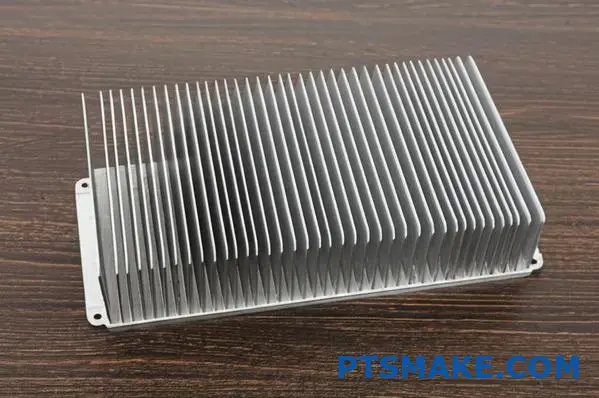

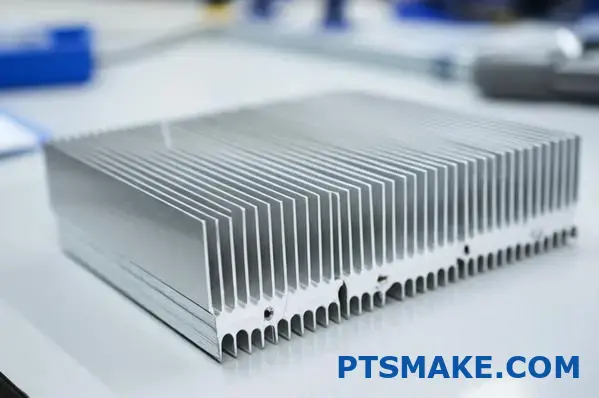

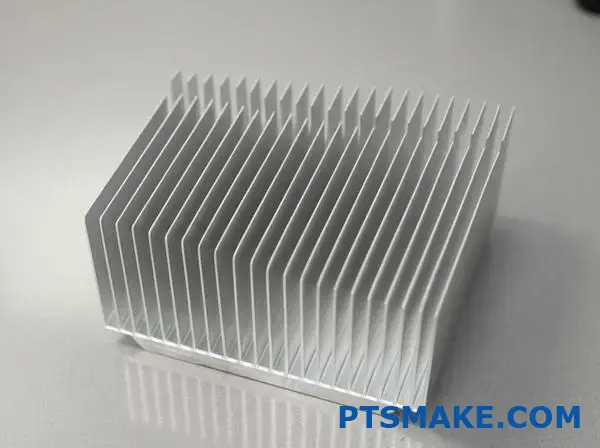

La maleabilidad del aluminio lo hace excepcionalmente adecuado para la fabricación de disipadores térmicos. Se puede extruido1 en complejos diseños de aletas que maximizan la superficie, un factor crítico para la disipación eficaz del calor. El material también es muy apto para diversos tratamientos superficiales que pueden mejorar aún más su rendimiento.

La flexibilidad de fabricación del aluminio permite:

- Geometrías de aletas complejas que aumentan la superficie

- Funciones de montaje integradas

- Producción en serie rentable

- Excelente resistencia a la corrosión con tratamientos adecuados

En mis más de 15 años de experiencia en fabricación, he descubierto que los disipadores de calor de aluminio pueden fabricarse con tolerancias más estrictas y características más complejas que sus homólogos de cobre, a menudo por una fracción del coste.

Eficiencia de costes

El aspecto económico no puede pasarse por alto a la hora de evaluar los materiales de los disipadores de calor. El aluminio suele costar 50-70% menos que el cobre, lo que lo convierte en una opción más económica para la producción a gran escala. Esta ventaja de coste, combinada con su facilidad de mecanizado, se traduce en unos gastos generales de fabricación significativamente menores.

Aplicaciones reales

Los disipadores de calor de aluminio dominan en varias industrias clave:

- Electrónica de consumo (portátiles, videoconsolas, televisores)

- Sistemas de iluminación LED

- Fuentes de alimentación y convertidores

- Equipos de telecomunicaciones

- Electrónica del automóvil

Para estas aplicaciones, el aluminio ofrece el equilibrio óptimo entre rendimiento térmico, peso y coste. El cobre sólo es necesario en los casos más exigentes desde el punto de vista térmico, como la informática de alto rendimiento o los equipos industriales especializados.

Mejorar el rendimiento del aluminio

A pesar de su menor conductividad térmica en comparación con el cobre, los disipadores de calor de aluminio pueden optimizarse mediante:

- Tratamientos de anodizado para mejorar la emisividad de la superficie

- Mayor superficie gracias a la optimización de las aletas

- Integración de refrigeración por aire forzado

- Uso de materiales de interfaz térmica para mejorar la conductividad de los contactos

- Integración de tubos de calor para requisitos de refrigeración extremos

En PTSMAKE solemos recomendar disipadores de calor de aluminio con diseños optimizados frente a las opciones básicas de cobre, ya que suelen ofrecer una mejor relación rendimiento-coste para la mayoría de las aplicaciones.

¿Qué material es el mejor disipador de calor?

¿Alguna vez se ha preguntado por qué su dispositivo electrónico se calienta al tacto durante un uso intensivo? ¿O por qué algunos ordenadores funcionan más fríos que otros a pesar de tener componentes similares? El secreto suele estar en el material del disipador de calor, una decisión crítica que puede determinar si su producto prospera o fracasa en el mercado.

El mejor material para un disipador térmico depende de los requisitos específicos de su aplicación. El cobre ofrece una conductividad térmica superior (400 W/mK), pero el aluminio ofrece un excelente equilibrio entre rendimiento térmico (237 W/mK), ahorro de peso, rentabilidad y versatilidad de fabricación, lo que lo convierte en la opción preferida para la mayoría de las aplicaciones comerciales.

La ciencia de los disipadores de calor

A la hora de seleccionar el material ideal para un disipador de calor, los ingenieros deben tener en cuenta otras propiedades además de la conductividad térmica. El material perfecto debe transferir el calor de forma eficiente lejos de los componentes críticos y, al mismo tiempo, cumplir limitaciones prácticas como el peso, el coste y la facilidad de fabricación.

Conductividad térmica: La base del rendimiento de los disipadores de calor

La conductividad térmica mide la capacidad de un material para conducir el calor. Aunque esta propiedad es fundamental, es sólo el punto de partida para su evaluación. Entre los metales más comunes, la plata ocupa el primer lugar con aproximadamente 429 W/mK, seguida del cobre con 400 W/mK y el aluminio con 237 W/mK.

| Material | Conductividad térmica (W/mK) | Densidad (g/cm³) | Coste relativo | Maquinabilidad |

|---|---|---|---|---|

| Plata | 429 | 10.5 | Muy alta | Bien |

| Cobre | 400 | 8.96 | Alta | Bien |

| Aluminio | 237 | 2.7 | Bajo | Excelente |

| Diamante | 2000+ | 3.5 | Prohibitivo | Pobre |

| Grafito | 100-500 | 2.2 | Moderado | Feria |

He descubierto que muchos ingenieros se fijan únicamente en la conductividad térmica sin tener en cuenta todo el sistema térmico. En PTSMAKE, abordamos el diseño de disipadores de calor de forma holística, examinando cómo la elección del material afecta a toda la estrategia de gestión térmica.

Consideraciones sobre el peso: La densidad importa

La densidad de los materiales de los disipadores de calor influye considerablemente en el peso total del producto. La densidad del aluminio (2,7 g/cm³) es aproximadamente un tercio de la del cobre (8,96 g/cm³), lo que lo hace muy superior para aplicaciones sensibles al peso como componentes aeroespaciales, electrónica portátil y tecnología de drones.

Nunca se insistirá lo suficiente en la ventaja del peso. Cuando se diseña un sistema de refrigeración para un portátil, por ejemplo, un disipador de calor de aluminio permite una mayor superficie de refrigeración con las mismas limitaciones de peso. El resultado suele ser una mejor refrigeración general a pesar de la menor conductividad térmica del aluminio.

Rentabilidad: La realidad económica

El aspecto económico de la selección de materiales es crucial para la viabilidad comercial. El cobre suele costar entre 3 y 4 veces más que el aluminio, lo que crea una importante diferencia de costes cuando se fabrica a gran escala. Esta diferencia de precio aumenta aún más si se tienen en cuenta los gastos de fabricación.

He guiado a muchos clientes a través de este proceso de decisión, y el análisis de costes a menudo revela que el aluminio ofrece el mejor rendimiento por dólar para la mayoría de las aplicaciones. Sólo en situaciones especiales con exigencias térmicas extremas, el gasto añadido del cobre justifica la mejora marginal del rendimiento.

Materiales emergentes en la tecnología de disipadores térmicos

Soluciones basadas en el carbono

Los materiales basados en el carbono, como el grafito y el diamante, representan la vanguardia de la gestión térmica. Los disipadores de diamante sintético ofrecen una conductividad térmica asombrosa, superior a 2000 W/mK, cinco veces mejor que la del cobre. Sin embargo, su coste prohibitivo y las dificultades de fabricación limitan actualmente su uso a aplicaciones especializadas como la refrigeración de semiconductores en entornos de investigación.

Los compuestos de grafito presentan una alternativa más práctica. Con una conductividad térmica direccional de entre 100 y 500 W/mK, estos materiales pueden diseñarse para canalizar el calor en direcciones específicas. Su ligereza (densidad aproximada de 2,2 g/cm³) los hace especialmente valiosos en aplicaciones aeroespaciales.

Disipadores de calor compuestos: Lo mejor de dos mundos

Las soluciones híbridas suelen ofrecer un rendimiento superior mediante la combinación estratégica de materiales. Los compuestos de aluminio y grafito, por ejemplo, mejoran la conductividad térmica y mantienen las ventajas de peso y coste del aluminio.

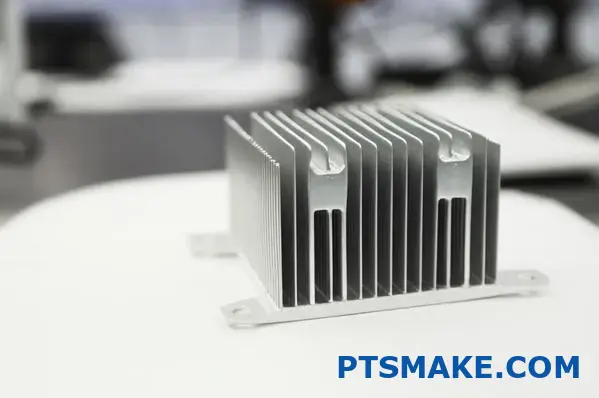

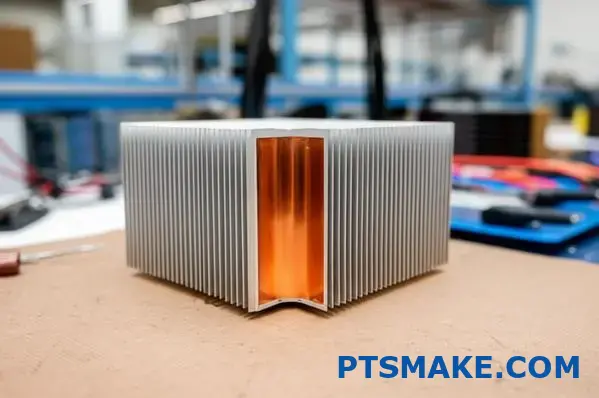

Uno de los enfoques innovadores que hemos aplicado en PTSMAKE son los disipadores de calor de aluminio con núcleo de cobre. Este diseño coloca el cobre directamente debajo de la fuente de calor para obtener la máxima conductividad, mientras que utiliza aluminio para las superficies extendidas, optimizando tanto el rendimiento como el peso.

Consideraciones específicas de la aplicación

Electrónica de consumo

En portátiles, smartphones y otros dispositivos de consumo, el aluminio sigue siendo el material dominante por su excelente equilibrio de propiedades. El ahorro de peso es crucial para la portabilidad, mientras que su rendimiento térmico es adecuado para la mayoría de los procesadores de consumo cuando se combina con un diseño adecuado del disipador de calor.

Informática de alto rendimiento

En PC para juegos, servidores y aplicaciones informáticas avanzadas, suelen predominar los disipadores de cobre o híbridos de cobre y aluminio. Las mayores cargas térmicas de estos sistemas justifican el coste superior del cobre. Para un rendimiento extremo, a veces recomendamos soluciones de cámara de vapor o disipadores de cobre con conductos de calor integrados para maximizar el rendimiento. disipación térmica2 eficacia.

Aplicaciones industriales

Los equipos industriales funcionan con frecuencia en entornos difíciles con temperaturas elevadas sostenidas. En estos casos, la durabilidad del material es tan importante como sus propiedades térmicas. La excelente resistencia a la corrosión del aluminio le da ventaja en muchas aplicaciones industriales, aunque a veces son necesarias aleaciones de cobre con mayor protección contra la corrosión en condiciones extremas.

Aeroespacial y militar

En las aplicaciones aeroespaciales y militares, la relación peso-rendimiento es primordial. Las aleaciones avanzadas de aluminio y los materiales compuestos suelen dominar este sector, con revestimientos especializados para mejorar la emisividad de la superficie y la transferencia de calor por radiación en entornos de vacío o casi vacío.

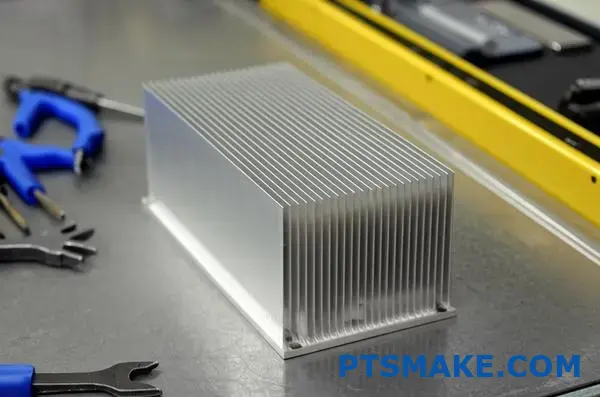

Consideraciones sobre la fabricación

La facilidad de fabricación influye significativamente en el rendimiento y el coste de los disipadores de calor. La excelente maquinabilidad del aluminio permite crear estructuras de aletas complejas que maximizan la superficie, lo que a menudo proporciona una mejor refrigeración en el mundo real que los diseños de cobre más sencillos, a pesar de la conductividad superior del cobre.

En PTSMAKE, estamos especializados en el mecanizado CNC de precisión que puede crear geometrías de aletas optimizadas tanto en aluminio como en cobre. Sin embargo, siempre he observado que las ventajas de fabricación del aluminio permiten diseños más complejos que compensan su menor conductividad térmica con una mayor superficie.

¿Qué es mejor, un disipador de calor de cerámica o de aluminio?

¿Alguna vez ha notado que su dispositivo electrónico se sobrecalienta durante tareas intensivas, o se ha preguntado por qué algunos dispositivos se mantienen fríos mientras que otros se calientan de forma incómoda? El material del disipador de calor utilizado en estos dispositivos puede ser la diferencia clave entre un rendimiento fiable y apagados frustrantes, pero elegir entre las opciones de cerámica y aluminio no siempre es sencillo.

Tanto los disipadores cerámicos como los de aluminio tienen su lugar en la gestión térmica. Los disipadores de aluminio ofrecen mayor conductividad térmica (237 W/mK), facilidad de fabricación y rentabilidad, mientras que los de cerámica proporcionan aislamiento eléctrico, resistencia a la corrosión y mejor rendimiento en aplicaciones especializadas en las que el aislamiento eléctrico es fundamental.

Diferencias fundamentales entre disipadores de calor cerámicos y de aluminio

A la hora de diseñar sistemas de gestión térmica, es esencial conocer las diferencias básicas entre los disipadores de calor cerámicos y los de aluminio para tomar la decisión correcta. Estos materiales tienen propiedades distintas que los hacen adecuados para aplicaciones específicas.

Comparación de la conductividad térmica

La conductividad térmica es quizá la propiedad más crítica de cualquier material disipador de calor. Mide la eficacia con la que un material puede transferir calor desde su fuente.

| Material | Conductividad térmica (W/mK) | Coste relativo | Propiedades eléctricas | Peso |

|---|---|---|---|---|

| Aluminio | 237 | Bajo-Moderado | Conductor | Ligero (2,7 g/cm³) |

| Nitruro de aluminio (cerámica) | 170-200 | Alta | Aislante | Moderado (3,26 g/cm³) |

| Beryllia (cerámica) | 250-300 | Muy alta | Aislante | Ligero (3,01 g/cm³) |

| Óxido de aluminio (cerámica) | 20-30 | Moderado | Aislante | Moderado (3,95 g/cm³) |

La conductividad térmica del aluminio, de 237 W/mK, lo convierte en un excelente conductor del calor. En comparación, las propiedades térmicas de los materiales cerámicos varían mucho. La cerámica de nitruro de aluminio puede alcanzar 170-200 W/mK, la cerámica de berilio puede alcanzar 250-300 W/mK (incluso superando al aluminio), mientras que la cerámica de óxido de aluminio suele oscilar entre 20-30 W/mK.

Según mi experiencia trabajando con distintas soluciones de refrigeración, esta diferencia es especialmente notable en aplicaciones de alta potencia. Cuando diseñamos sistemas de refrigeración para electrónica de potencia en PTSMAKE, el aluminio ofrecía sistemáticamente un mejor rendimiento térmico que la cerámica de óxido de aluminio estándar, aunque opciones cerámicas especializadas como la berilio podían igualarlo o superarlo.

Propiedades de aislamiento eléctrico

Una gran ventaja de los disipadores de calor cerámicos sobre los de aluminio es su aislamiento eléctrico natural. La cerámica es un excelente aislante eléctrico, con una rigidez dieléctrica típica de 10-20 kV/mm.

Esta propiedad hace que los disipadores térmicos cerámicos sean muy valiosos en aplicaciones en las que el aislamiento eléctrico es fundamental. Por ejemplo, cuando se trabaja con componentes de alta tensión, el riesgo de cortocircuito eléctrico a través de un disipador de calor de aluminio requiere capas aislantes adicionales, que introducen resistencia térmica. Los disipadores de calor cerámicos eliminan por completo este problema.

Consideraciones sobre peso y densidad

La baja densidad del aluminio (aproximadamente 2,7 g/cm³) le confiere una importante ventaja de peso sobre la mayoría de los materiales cerámicos. Esto hace que los disipadores de calor de aluminio sean especialmente adecuados para aplicaciones sensibles al peso, como la electrónica portátil, los drones y los componentes aeroespaciales.

Los materiales cerámicos suelen tener densidades más elevadas, que oscilan entre 3,0 y 4,0 g/cm³ dependiendo de la cerámica concreta. Esta diferencia puede parecer pequeña, pero es importante en aplicaciones en las que se utilizan varios disipadores de calor o en las que el peso es un factor de diseño crítico.

Complejidad de la fabricación y factores de coste

El proceso de fabricación de disipadores térmicos de aluminio y cerámica difiere considerablemente, lo que afecta tanto al coste como a la flexibilidad del diseño.

Fabricación de disipadores de calor de aluminio

Los disipadores de calor de aluminio pueden fabricarse mediante diversos métodos:

- Extrusión: rentable para crear estructuras de aletas complejas

- Fundición a presión - Excelente para la producción de grandes volúmenes

- Mecanizado CNC - Proporciona precisión para diseños complejos

- Estampación - Sencilla y económica para formas básicas de disipadores térmicos

En PTSMAKE, hemos optimizado nuestros procesos de mecanizado CNC para disipadores de calor de aluminio, lo que nos permite crear intrincados patrones de aletas que maximizan la superficie manteniendo tolerancias ajustadas. Esta flexibilidad de fabricación es una ventaja clave del aluminio.

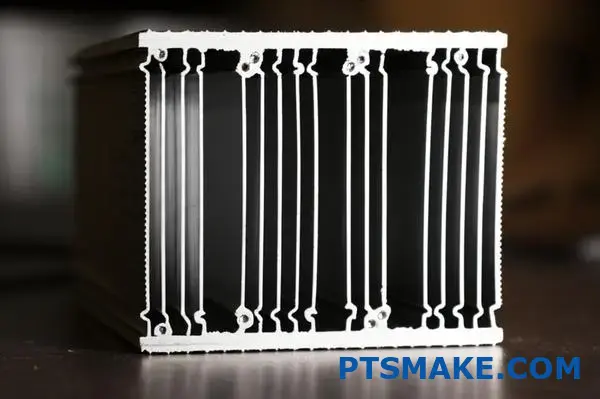

Fabricación de disipadores térmicos cerámicos

Los disipadores térmicos cerámicos suelen requerir procesos de fabricación más complejos:

- Preparación del polvo y prensado

- Sinterización a altas temperaturas

- Rectificado y acabado de precisión

- A menudo requieren equipos especializados

Estos procesos encarecen considerablemente la producción de disipadores térmicos cerámicos, sobre todo si se trata de diseños personalizados. Las limitaciones de fabricación también restringen la complejidad de las estructuras de las aletas y las características de la superficie que pueden conseguirse de forma rentable.

Comparación de costes

La diferencia de coste entre los disipadores de aluminio y los de cerámica puede ser considerable:

- Los disipadores de calor de aluminio suelen ser la opción más económica

- Los disipadores de calor cerámicos estándar (óxido de aluminio) cuestan aproximadamente 2-3 veces más que los de aluminio

- Las opciones cerámicas de alto rendimiento (berilio, nitruro de aluminio) pueden costar entre 5 y 10 veces más que el aluminio.

Esta diferencia de costes resulta especialmente significativa en la producción de grandes volúmenes, en la que la elección de los materiales influye enormemente en los presupuestos generales de los proyectos.

Ventajas específicas de la aplicación

Cuando los disipadores de calor de aluminio sobresalen

Los disipadores de calor de aluminio suelen funcionar mejor en:

- Electrónica de consumo (portátiles, videoconsolas, televisores)

- Aplicaciones en las que el peso es fundamental

- Productos sensibles a los costes

- Diseños que requieren estructuras de aletas complejas

- Escenarios en los que la conductividad térmica es la principal preocupación

La versatilidad del aluminio lo convierte en la opción preferida para aproximadamente 80% de los proyectos de disipadores de calor que gestionamos en PTSMAKE. Su combinación de rendimiento térmico, peso y ventajas económicas lo hacen adecuado para la mayoría de las aplicaciones habituales.

Cuándo son preferibles los disipadores de calor cerámicos

Los disipadores térmicos cerámicos ofrecen claras ventajas en:

- Electrónica de alta tensión que requiere aislamiento eléctrico

- Entornos corrosivos en los que el aluminio se degradaría

- Aplicaciones de RF y microondas que requieren una baja interferencia de señal

- Productos sanitarios cuya biocompatibilidad es importante

- Sistemas que funcionan a temperaturas extremadamente altas (>400°C)

Los disipadores cerámicos son especialmente útiles en electrónica especializada, como fuentes de alimentación y amplificadores de alto voltaje, donde las propiedades de aislamiento eléctrico justifican el coste adicional.

Consideraciones sobre la interfaz térmica

La interfaz entre la fuente de calor y el disipador influye considerablemente en el rendimiento general de la refrigeración. Aquí es donde surgen algunas diferencias interesantes entre el aluminio y la cerámica.

Los disipadores de calor de aluminio suelen requerir un material de interfaz térmica (TIM) -normalmente una pasta, almohadilla o adhesivo- para maximizar la conductividad térmica en el punto de contacto. El sitio resistencia térmica3 en esta interfaz puede reducir la eficacia global de la refrigeración.

Los disipadores térmicos cerámicos, sobre todo los fabricados con nitruro de aluminio, a veces pueden unirse directamente a determinados componentes electrónicos, eliminando la necesidad de materiales de interfaz térmica adicionales. Esta unión directa puede mejorar la eficiencia de la transferencia térmica en aplicaciones especializadas.

Consideraciones medioambientales y sostenibilidad

En cuanto al impacto medioambiental y la sostenibilidad:

- El aluminio es altamente reciclable (hasta 95% de ahorro de energía en comparación con la producción primaria)

- La producción de materiales cerámicos suele requerir más energía

- La producción de aluminio tiene una mayor huella medioambiental inicial

- La cerámica suele ser más duradera y resistente a la corrosión, lo que puede prolongar su vida útil.

Para las empresas que dan prioridad a la fabricación sostenible, la reciclabilidad del aluminio representa una ventaja significativa, aunque la producción inicial, que consume mucha energía, compensa en cierta medida este beneficio.

La elección correcta para su aplicación

Para elegir entre disipadores de calor cerámicos o de aluminio, hay que tener muy en cuenta sus necesidades específicas:

- Priorizar el aluminio para la refrigeración de uso general cuando el coste y el peso son importantes

- Elija la cerámica cuando el aislamiento eléctrico sea crítico o en aplicaciones especializadas

- Considere soluciones híbridas (aluminio con revestimiento cerámico) para un rendimiento equilibrado

- Evalúe todo el sistema térmico, no sólo el material del disipador de calor

- Factor de las condiciones ambientales, incluidas las temperaturas extremas y los riesgos de corrosión.

En PTSMAKE, ayudamos a los clientes a tomar estas decisiones analizando sus requisitos específicos de gestión térmica y recomendando el material más adecuado basándonos en una evaluación exhaustiva del rendimiento, el coste y las consideraciones prácticas.

¿Cuál es el mejor material para el disipador de calor LED?

¿Alguna vez se ha preguntado por qué algunas luces LED se funden rápidamente y otras duran años? ¿O por qué algunas luminarias LED se sienten incómodamente calientes al tacto mientras que otras permanecen frías? El secreto suele estar en el material del disipador de calor, un componente crítico que puede determinar el rendimiento y la vida útil de su sistema de iluminación LED.

El aluminio suele ser el mejor material para los disipadores térmicos de LED, ya que ofrece un equilibrio óptimo entre conductividad térmica (237 W/mK), propiedades de ligereza, excelente capacidad de fabricación y rentabilidad. Aunque el cobre ofrece una conductividad térmica superior (400 W/mK), las ventajas prácticas del aluminio lo convierten en la opción preferida para la mayoría de las aplicaciones LED comerciales.

Gestión térmica de los sistemas LED

La gestión del calor es fundamental para el rendimiento y la longevidad de los LED. A diferencia de la iluminación tradicional, los LED no emiten calor en forma de radiación infrarroja, sino que generan calor que debe alejarse de la unión. Una gestión térmica eficaz influye directamente:

- Vida útil de los LED (potencialmente de 50.000 a más de 100.000 horas)

- Potencia luminosa y eficacia

- Estabilidad y consistencia del color

- Fiabilidad general del sistema

El corazón de cualquier sistema de gestión térmica de LED es el disipador de calor, que conduce el calor lejos de la unión del LED y lo disipa en el entorno circundante. La selección del material de este componente no es una decisión que deba tomarse a la ligera.

Propiedades clave de los disipadores de calor para LED

Al evaluar los materiales de los disipadores de calor para aplicaciones LED, entran en juego varias propiedades:

| Propiedad | Importancia | Impacto en el rendimiento |

|---|---|---|

| Conductividad térmica | Alta | Determina la rapidez con la que el calor se aleja del LED |

| Densidad/Peso | Medio | Afecta a las opciones de instalación y a los requisitos estructurales |

| Coste | Medio-Alto | Influye en la economía general del producto |

| Fabricabilidad | Alta | Determina qué geometrías y características son posibles |

| Resistencia a la corrosión | Medio | Influye en la longevidad en diversos entornos |

El aluminio: El estándar del sector

Las aleaciones de aluminio (especialmente 6063-T5 y 1050) se han convertido en el material dominante para los disipadores de calor de los LED por una buena razón. Con una conductividad térmica de aproximadamente 237 W/mK, el aluminio ofrece una excelente capacidad de disipación del calor, además de importantes ventajas en otras áreas.

La ventaja del peso

Con 2,7 g/cm³, el aluminio pesa aproximadamente un tercio que el cobre (8,96 g/cm³). Esta propiedad hace que los disipadores de calor de aluminio sean especialmente valiosos en:

- Luminarias montadas en el techo en las que el peso afecta a los requisitos de instalación

- Sistemas de iluminación de carriles que deben soportar múltiples luminarias

- Dispositivos LED portátiles o de mano

- Iluminación arquitectónica en la que puede ser necesario suspender disipadores de calor

En mis años diseñando soluciones térmicas para fabricantes de LED, he descubierto que el factor peso suele ser decisivo a la hora de escalar a implantaciones comerciales. En una ocasión, un cliente cambió los disipadores térmicos de cobre por otros de aluminio para su proyecto de iluminación comercial, lo que redujo el peso total de la luminaria en 58% y supuso un importante ahorro en costes de instalación.

Cobre: Rendimiento térmico superior

Con una conductividad térmica de aproximadamente 400 W/mK, el cobre supera al aluminio en casi 70% en capacidad de transferencia de calor puro. Esto hace que el cobre sea teóricamente superior para aplicaciones LED de alta potencia en las que la gestión térmica es especialmente difícil.

Sin embargo, el cobre conlleva importantes contrapartidas:

- Coste de material mucho más elevado (normalmente 3-4 veces más caro que el aluminio)

- Mayor peso (aproximadamente 3 veces más que el aluminio)

- Más difícil de extruir en formas complejas

- Tiende a oxidarse con el tiempo, lo que requiere tratamientos superficiales

Aplicaciones especializadas del cobre

A pesar de estas limitaciones, los disipadores de cobre encuentran su lugar en aplicaciones LED especializadas:

- Sistemas LED de ultra alta potencia en los que el rendimiento térmico es absolutamente crítico

- Diseños compactos donde las limitaciones de espacio limitan el tamaño del disipador de calor

- Iluminación arquitectónica de gama alta, donde el coste es lo de menos

- Aplicaciones en las que se desea estéticamente la pátina natural del cobre

Materiales compuestos y emergentes

El mercado de los disipadores de calor para LED ha experimentado innovaciones a través de materiales compuestos que pretenden combinar las mejores propiedades de distintos materiales:

Compuestos de cobre y aluminio

Estas soluciones híbridas suelen tener un núcleo de cobre (para una excelente conductividad térmica en el punto de contacto de los LED) con aletas de aluminio (para reducir peso y costes). El proceso de fabricación suele consistir en soldadura por fricción o soldadura fuerte para unir los distintos metales.

Este enfoque crea una solución "lo mejor de ambos mundos" en la que el cobre aleja eficazmente el calor de la unión LED, mientras que el aluminio proporciona la gran superficie necesaria para la refrigeración por convección con un peso y un coste razonables.

Plásticos conductores del calor

Los últimos avances han producido polímeros especializados con conductividades térmicas de entre 10 y 30 W/mK. Aunque significativamente inferiores a las de los metales, estos materiales ofrecen:

- Peso extremadamente ligero

- Geometrías moldeables complejas

- Propiedades de aislamiento eléctrico

- Posibles ventajas económicas en la producción de grandes volúmenes

En PTSMAKE hemos trabajado con varios fabricantes de LED para desarrollar prototipos de disipadores de calor de plástico para aplicaciones de potencia baja a media. Aunque no son adecuados para los LED de alta potencia, estos materiales destacan en la iluminación de consumo, donde basta con una disipación moderada del calor.

Consideraciones sobre la fabricación

El mejor material para un disipador de calor es tan bueno como su capacidad para fabricarlo de forma eficaz. Aquí es donde el aluminio brilla realmente para aplicaciones LED.

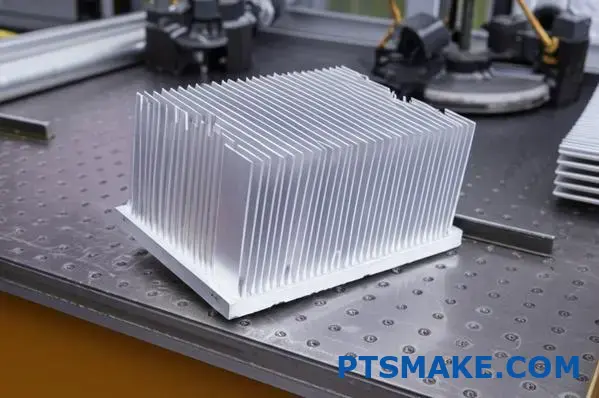

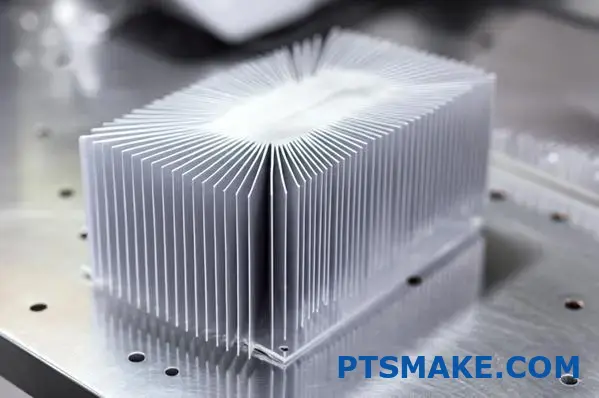

Excelencia en extrusión

La capacidad de extrusión del aluminio permite crear estructuras de aletas complejas que maximizan la superficie, un factor crítico para la refrigeración por convección. El proceso de extrusión permite:

- Espaciado estrecho entre aletas (hasta 1,5 mm entre aletas)

- Alturas y grosores de aletas variables

- Funciones de montaje integradas

- Secciones transversales uniformes a lo largo de grandes longitudes

Esta flexibilidad de fabricación permite a menudo que los disipadores de calor de aluminio superen las expectativas teóricas. Al optimizar la superficie y el diseño de las aletas, un disipador de calor de aluminio puede disipar a veces más calor que un diseño más sencillo de cobre, a pesar de la conductividad superior de este material.

Capacidad de mecanizado CNC

Para diseños de disipadores de calor LED personalizados o complejos, el mecanizado CNC ofrece una enorme flexibilidad. En PTSMAKE, nos especializamos en disipadores de calor de aluminio mecanizados con precisión que pueden incorporar:

- Interfaces de montaje personalizadas

- Canales de cables integrados

- Patrones de aletas variables optimizados para condiciones específicas de flujo de aire

- Diseños híbridos que combinan extrusión y mecanizado

La excelente maquinabilidad del aluminio lo hace ideal para estas aplicaciones, ya que permite tolerancias estrechas y geometrías complejas que serían difíciles o prohibitivamente caras con el cobre.

Consideraciones sobre costes en aplicaciones reales

En la iluminación LED comercial, la ecuación de costes va más allá de los precios de las materias primas. Al evaluar el cuadro económico total:

- Costes de material (el aluminio suele ofrecer un ahorro de 65-75% respecto al cobre)

- Costes de fabricación (el aluminio suele ser menos costoso de procesar)

- Gastos de envío (el menor peso del aluminio reduce los gastos de transporte)

- Costes de instalación (las luminarias más ligeras requieren accesorios de montaje menos robustos).

Estos factores se combinan para hacer del aluminio la opción económicamente más sensata para la mayoría de las aplicaciones LED. La diferencia de rendimiento térmico rara vez justifica el importante sobrecoste del cobre, excepto en los casos más exigentes.

La elección correcta para su aplicación LED

Basándome en mi experiencia de trabajo con numerosos fabricantes de LED, he aquí un marco de decisión práctico para seleccionar los materiales de los disipadores térmicos:

- Para iluminación comercial general: Aluminio (aleación 6063-T5)

- Para productos de consumo sensibles a los costes: Aluminio (serie 1050)

- Para aplicaciones de alta densidad de potencia: Cobre o compuestos de cobre y aluminio

- Para requisitos ultraligeros: Polímeros térmicamente mejorados (sólo LED de baja potencia)

- Para entornos exteriores/marinos: Aluminio anodizado o materiales de cambio de fase4 para condiciones extremas

La realidad es que para aproximadamente 90% de las aplicaciones LED, los disipadores de calor de aluminio diseñados adecuadamente proporcionan el equilibrio óptimo de rendimiento térmico, peso, fabricabilidad y rentabilidad.

¿Qué grado de aluminio se utiliza para los disipadores de calor?

¿Alguna vez ha tenido problemas con el sobrecalentamiento de los componentes electrónicos o se ha preguntado por qué algunos dispositivos funcionan fríos y otros parecen fundirse? El grado de aluminio de su disipador térmico puede ser la diferencia entre un rendimiento fiable y un fallo prematuro, pero con tantas opciones de aleación disponibles, ¿cómo sabe cuál es la adecuada para sus necesidades de gestión térmica?

Los grados de aluminio más utilizados para disipadores de calor son el 6061-T6 y el 6063-T5, con conductividades térmicas de 167 W/mK y 209 W/mK respectivamente. Mientras que el 1050A ofrece un rendimiento térmico superior (229 W/mK), las aleaciones de la serie 6000 proporcionan una mayor resistencia mecánica y extrudibilidad, creando el equilibrio óptimo entre eficiencia térmica y versatilidad de fabricación para la mayoría de las aplicaciones.

Comprender las denominaciones de las aleaciones de aluminio de los disipadores de calor

A la hora de seleccionar aluminio para disipadores térmicos, es fundamental comprender el sistema de designación de las aleaciones. El primer dígito indica el elemento de aleación principal, mientras que los números siguientes proporcionan información más específica sobre la composición.

La Serie 1000: Conductividad térmica máxima

La serie 1000 representa el aluminio casi puro (pureza 99%+), con aleaciones como 1050A y 1070 que son opciones populares para disipadores de calor que priorizan el rendimiento térmico por encima de todo.

| Aleación | Conductividad térmica (W/mK) | Coste relativo | Puntos fuertes | Limitaciones |

|---|---|---|---|---|

| 1050A | 229-235 | Moderado | Excelente conductividad térmica, Buena resistencia a la corrosión | Menor resistencia mecánica, menos adecuado para extrusiones complejas |

| 1070 | 225-229 | Moderado-alto | Muy alta conductividad térmica | Maquinabilidad deficiente, aplicaciones estructurales limitadas |

| 6061-T6 | 167-173 | Bajo-Moderado | Excelente maquinabilidad, Buena resistencia | Conductividad térmica inferior a la serie 1000 |

| 6063-T5 | 209-218 | Bajo | Extrudabilidad superior, Buen rendimiento térmico | Resistencia moderada en comparación con 6061 |

La serie 1000 destaca en aplicaciones en las que la conductividad térmica es la prioridad absoluta y los requisitos mecánicos son mínimos. Sin embargo, su naturaleza más blanda las hace menos idóneas para estructuras de aletas complejas o aplicaciones que requieran una resistencia mecánica sustancial.

La Serie 6000: El estándar versátil

Las aleaciones de la serie 6000, en particular las 6061-T6 y 6063-T5, se han convertido en el estándar de la industria para aplicaciones de disipación térmica. Estas aleaciones de aluminio-magnesio-silicio ofrecen un excelente equilibrio de propiedades:

6061-T6: Con una conductividad térmica de aproximadamente 167 W/mK, esta aleación proporciona una excelente maquinabilidad, buena resistencia a la corrosión y propiedades mecánicas superiores. La designación de temple T6 indica que el material ha sido tratado térmicamente por disolución y envejecido artificialmente para maximizar su resistencia.

6063-T5: Con una conductividad térmica superior (209 W/mK) a la del 6061, esta aleación está especialmente formulada para procesos de extrusión. El temple T5 indica que ha sido envejecida artificialmente tras la extrusión. Esta combinación la hace ideal para disipadores de calor con geometrías de aletas complejas que maximizan la superficie.

En mis más de 15 años en PTSMAKE, he descubierto que el 6063-T5 representa el punto óptimo para la mayoría de las aplicaciones comerciales de disipadores térmicos. Su gran capacidad de extrusión nos permite crear complejas estructuras de aletas con paredes finas y espacios reducidos, lo que aumenta significativamente la superficie para mejorar la refrigeración por convección.

Consideraciones sobre el rendimiento térmico

Al evaluar los grados de aluminio para aplicaciones de disipación térmica, la conductividad térmica es ciertamente importante, pero no lo es todo. El rendimiento térmico global depende de múltiples factores:

Conductividad térmica en función de la superficie

Una idea errónea muy extendida es que la mayor conductividad térmica siempre se traduce en el mejor rendimiento del disipador de calor. En realidad, la capacidad de crear geometrías complejas con más superficie suele compensar las ventajas de una conductividad marginalmente superior.

Tomemos este ejemplo práctico: Un disipador de calor fabricado en aluminio 6063-T5 puede incorporar normalmente entre 30 y 40% más de superficie mediante complejas estructuras de aletas en comparación con un diseño más sencillo en aluminio 1050A. Esta superficie adicional suele compensar con creces la conductividad térmica aproximadamente 10% inferior.

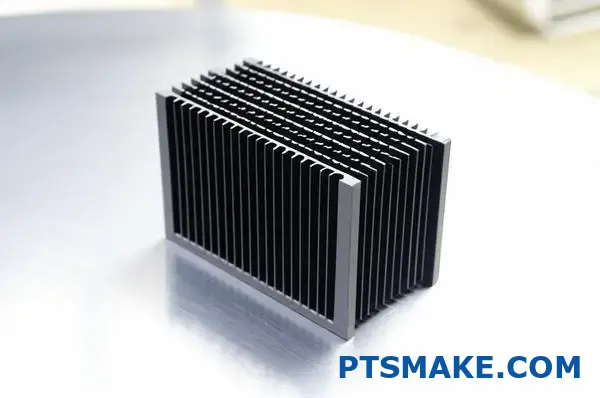

Tratamientos superficiales y su impacto

El tratamiento superficial de los disipadores térmicos de aluminio puede afectar significativamente al rendimiento térmico:

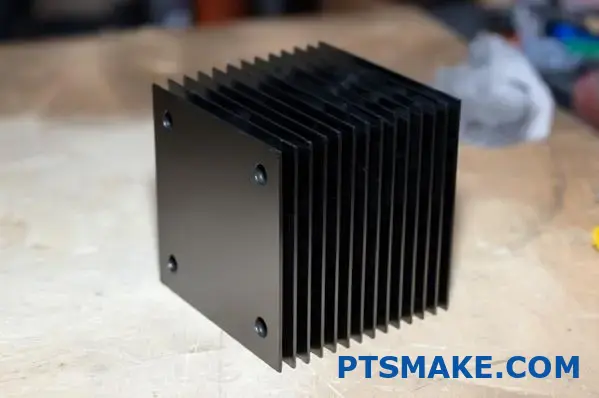

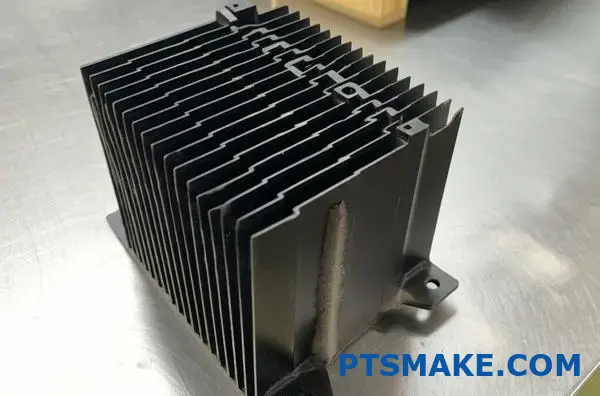

Anodizado: Aunque se utiliza principalmente para la protección contra la corrosión y la estética, el anodizado reduce ligeramente la conductividad térmica (normalmente 1-3%), pero puede aumentar la emisividad hasta 80%, mejorando la transferencia de calor por radiación.

Anodizado negro: Especialmente beneficioso para los escenarios de refrigeración con radiación dominante, ya que aumenta la emisividad hasta 0,8-0,9 en comparación con 0,03-0,05 para el aluminio desnudo.

Recubrimientos de conversión de cromatos: Impacto mínimo en el rendimiento térmico al tiempo que proporciona una buena protección contra la corrosión.

En PTSMAKE, a menudo recomendamos el anodizado negro 6063-T5 para aplicaciones en las que tanto la transferencia de calor conductiva como la radiativa son importantes, ya que los beneficios de emisividad normalmente superan la ligera reducción de la conductividad térmica.

Consideraciones sobre la fabricación

La fabricabilidad de los distintos grados de aluminio influye significativamente en el diseño y el rendimiento de los disipadores de calor:

Capacidad de extrusión

La aleación 6063 se desarrolló específicamente para el proceso de extrusión, ofreciendo una formabilidad excepcional. Esto permite:

- Grosores de aleta de tan sólo 0,8 mm

- Relaciones de aspecto (altura-espesor) superiores a 20:1

- Secciones transversales complejas que maximizan la superficie

- Tolerancias estrictas en dimensiones críticas

Características de mecanizado

Para disipadores de calor que requieren mecanizado posterior a la extrusión o los fabricados íntegramente mediante procesos CNC:

- El 6061-T6 ofrece una maquinabilidad superior con una excelente formación de viruta y acabado superficial

- El 1050A tiende a "engomarse" durante el mecanizado, lo que dificulta la obtención de características precisas.

- El 6063-T5 ofrece una buena maquinabilidad, aunque no tan buena como el 6061-T6

Opciones de fundición a presión

Para la producción de grandes volúmenes con características tridimensionales complejas, las aleaciones de aluminio de fundición a presión como A380 (AlSi8Cu3) ofrecen:

- Posibilidad de crear geometrías 3D complejas que no son posibles con la extrusión

- Buena conductividad térmica (aproximadamente 96-130 W/mK)

- Producción rentable de grandes volúmenes

- Resistencia a la corrosión de moderada a buena

Guía de selección específica para cada aplicación

Las distintas aplicaciones tienen requisitos únicos que influyen en la elección del grado óptimo de aluminio:

Electrónica de consumo

Para portátiles, consolas de videojuegos y dispositivos similares, el 6063-T5 suele ofrecer el mejor equilibrio de propiedades:

- Buena conductividad térmica

- Excelente extrudabilidad para maximizar la superficie

- Diseño ligero

- Fabricación rentable

Electrónica de potencia

Para aplicaciones de alta potencia como accionamientos de motores, fuentes de alimentación y sistemas de energías renovables:

- El 6061-T6 ofrece la resistencia mecánica necesaria para disipadores de calor más grandes

- 1050A puede utilizarse en puntos de contacto críticos en los que es esencial una conductividad térmica máxima

- Los enfoques híbridos que combinan múltiples aleaciones pueden ser eficaces

Iluminación LED

Las aplicaciones LED tienen consideraciones únicas:

- El 6063-T5 es ideal para la refrigeración pasiva gracias a su excelente extrudibilidad para crear patrones de aletas radiales

- 1050A podría utilizarse para el área de contacto central para maximizar la transferencia de calor desde la fuente LED

- Las superficies anodizadas (especialmente las negras) mejoran la refrigeración radiativa en instalaciones cerradas.

Aeroespacial y militar

Para estas aplicaciones exigentes:

- 6061-T6 proporciona la integridad mecánica necesaria para la resistencia a las vibraciones

- Las aleaciones especiales de alta resistencia, como la 7075-T6, pueden utilizarse cuando los requisitos estructurales son primordiales.

- Los tratamientos superficiales deben seleccionarse cuidadosamente para cumplir requisitos medioambientales específicos.

Análisis coste-beneficio

Al evaluar las calidades de aluminio para disipadores térmicos, las consideraciones de coste van más allá de los precios de la materia prima:

Costes de material: Las aleaciones de la serie 1000 suelen costar 10-15% más que las de la serie 6000.

Costes de fabricación: La facilidad de extrusión del 6063 puede reducir los costes de fabricación en un 20-30% en comparación con el 1050A para diseños complejos.

Compromisos de rendimiento: La 15-20% teórica mejor conductividad térmica de 1050A rara vez se traduce en una mejora equivalente de la refrigeración en el mundo real debido a las limitaciones de diseño.

Consideraciones sobre el volumen: Para la producción de grandes volúmenes, las ventajas de fabricación del 6063-T5 suelen hacerlo más económico a pesar de un rendimiento térmico ligeramente inferior.

Tendencias emergentes y evolución futura

El sector de los disipadores térmicos sigue evolucionando con varias tendencias notables:

Aluminio microaleado: Están apareciendo nuevas aleaciones de aluminio diseñadas específicamente para aplicaciones de gestión térmica, que ofrecen mejores combinaciones de conductividad térmica y propiedades mecánicas.

Materiales compuestos: Los compuestos de aluminio-grafito y los compuestos de matriz metálica (MMC) están ganando popularidad para aplicaciones especializadas, ya que ofrecen una conductividad térmica direccional que puede optimizarse para trayectorias de flujo de calor específicas.

Fabricación avanzada: Técnicas como la fusión selectiva por láser (SLM) están permitiendo geometrías de disipadores de calor antes imposibles, lo que podría cambiar el cálculo de la selección del grado de aluminio.

Integración de la cámara de vapor: Los disipadores de calor con cámaras de vapor integradas son cada vez más comunes, por lo que el grado de aluminio seleccionado debe ser compatible con la cámara de vapor. ciclo de condensación5 requisitos.

Según mi experiencia en PTSMAKE, cada vez es más frecuente que los diseñadores vayan más allá de la selección simplista de materiales y se centren en el diseño global del sistema térmico. El mejor grado de aluminio es, en última instancia, el que permite la combinación óptima de rendimiento térmico, fabricabilidad y coste para su aplicación específica.

¿Cómo afecta el acabado superficial al rendimiento del disipador de calor de aluminio?

¿Se ha dado cuenta alguna vez de que un mismo dispositivo electrónico puede calentarse en un caso y enfriarse en otro? ¿O se ha preguntado por qué los fabricantes tratan de forma diferente las superficies de los disipadores de calor? El secreto puede estar en el acabado de la superficie, un aspecto crítico que a menudo se pasa por alto y que puede influir enormemente en el rendimiento del disipador de calor de aluminio.

El acabado de las superficies afecta significativamente al rendimiento de los disipadores de calor de aluminio al alterar la emisividad térmica, la resistencia de contacto y la dinámica del flujo de aire. Las superficies anodizadas aumentan la emisividad entre 5 y 8 veces con respecto al aluminio desnudo, lo que mejora la transferencia de calor por radiación. Aunque el aluminio desnudo ofrece un rendimiento conductivo ligeramente superior, los tratamientos como el anodizado negro, el recubrimiento en polvo y la conversión al cromato ofrecen ventajas de rendimiento únicas para aplicaciones específicas.

La ciencia del acabado de superficies y el rendimiento térmico

El acabado de superficies no sólo cambia el aspecto de un disipador de calor, sino que altera fundamentalmente la forma en que el calor se transfiere del aluminio al entorno circundante. Para entender estos efectos es necesario examinar los tres mecanismos principales de transferencia de calor: conducción, convección y radiación.

Impacto en la emisividad térmica

Una de las formas más significativas en que el acabado de la superficie afecta al rendimiento del disipador de calor es cambiando la emisividad térmica de la superficie de aluminio. La emisividad mide la eficacia con la que una superficie emite radiación térmica en comparación con un cuerpo negro perfecto.

| Tratamiento de superficies | Emisividad típica | Mejora relativa respecto al aluminio desnudo |

|---|---|---|

| Aluminio desnudo/pulido | 0.04-0.06 | Línea de base |

| Anodizado transparente | 0.15-0.25 | Mejora de 3 a 5 veces |

| Anodizado negro | 0.80-0.90 | 15-20× mejora |

| Recubrimiento de polvo negro | 0.90-0.95 | 18-22× mejora |

| Conversión química | 0.10-0.15 | 2-3× mejora |

Este espectacular aumento de la emisividad con determinados tratamientos superficiales puede mejorar significativamente la transferencia de calor por radiación, especialmente en entornos de convección natural o en aplicaciones con restricciones de espacio en las que el flujo de aire es limitado.

En mi experiencia diseñando soluciones de refrigeración para componentes electrónicos de alta potencia, he comprobado que los disipadores de calor anodizados en negro pueden funcionar entre 5 y 8 °C más fríos que los de aluminio desnudo en entornos idénticos con un flujo de aire limitado. Esta diferencia de temperatura puede traducirse directamente en una mayor vida útil de los componentes y una mayor fiabilidad.

Efecto sobre la resistencia térmica de contacto

El acabado superficial también afecta a la interfaz crucial entre el componente generador de calor y el disipador térmico. Esta interfaz, a menudo gestionada con materiales de interfaz térmica (TIM), es muy sensible a las características superficiales:

Rugosidad superficial: Los distintos acabados crean diferentes grados de rugosidad microscópica, lo que afecta a la adaptación de los materiales de la interfaz térmica a la superficie.

Dureza de la superficie: Las superficies anodizadas son significativamente más duras que el aluminio desnudo, lo que puede afectar a la distribución de la presión y a los patrones de contacto.

Química de superficies: Algunos acabados alteran las propiedades químicas de la superficie, lo que puede afectar a la compatibilidad a largo plazo con determinados materiales de interfaz térmica.

En PTSMAKE, hemos observado que las superficies de aluminio desnudo o mecanizado suelen ofrecer el mejor rendimiento de interfaz térmica, ya que permiten el máximo contacto superficial cuando se utilizan materiales de interfaz térmica adecuados. Sin embargo, esta ventaja suele ser menor en comparación con los beneficios de una mayor emisividad en el rendimiento general del sistema.

Influencia en la dinámica del flujo de aire

Los tratamientos superficiales alteran la rugosidad de la superficie tanto a nivel macro como micro, afectando a la forma en que el aire fluye a través del disipador de calor:

Efectos de la capa límite: Las superficies más lisas (como el aluminio pulido) mantienen el flujo de aire laminar durante más tiempo, mientras que las más rugosas pueden favorecer una transición más rápida al flujo turbulento.

Fricción superficial: Las superficies más rugosas aumentan la fricción, lo que puede reducir el flujo de aire en los sistemas de convección forzada, pero a veces mejora la transferencia de calor en los escenarios de convección natural.

Efectos de los bordes de las aletas: Los tratamientos superficiales pueden modificar sutilmente el grosor efectivo y el perfil de los bordes de las aletas, algo especialmente importante en los conjuntos de aletas de alta densidad.

Comparación de distintas opciones de acabado superficial

Aluminio desnudo

El aluminio sin tratar ofrece la mayor conductividad térmica en la superficie, pero tiene una emisividad extremadamente baja. También es propenso a corrosión galvánica6 cuando entra en contacto con metales distintos y desarrolla con el tiempo una capa de óxido natural que puede ser incoherente.

Lo mejor para: Máxima transferencia de calor por conducción en entornos de aire forzado donde la radiación es mínima.

Superficies anodizadas

El anodizado crea una capa de óxido controlada y uniforme que proporciona:

- Anodizado transparente: Mejora moderada de la emisividad manteniendo el aspecto metálico.

- Anodizado negro: Mejora espectacular de la emisividad (15-20× sobre el aluminio desnudo).

- Anodizado de color: Varias mejoras de emisividad en función del color y el proceso.

La propia capa anódica tiene una conductividad térmica inferior a la del aluminio (normalmente 1-2 W/mK frente a los 237 W/mK del aluminio), pero en espesores estándar de 5-25 micras, el impacto en el rendimiento térmico global es mínimo en comparación con las ventajas de emisividad.

Lo mejor para: Aplicaciones de uso general, especialmente cuando la transferencia de calor radiativo es significativa o el aspecto estético es importante.

Superficies con revestimiento de polvo

El recubrimiento en polvo proporciona una excelente emisividad (0,90-0,95 para el negro) pero añade una capa más gruesa (normalmente de 50-100 micras) que introduce más resistencia térmica que el anodizado. Sin embargo, ofrece una protección superior contra la corrosión y opciones estéticas.

Lo mejor para: Aplicaciones en exteriores o entornos con exposición química en los que la resistencia a la corrosión es crítica.

Recubrimientos de conversión química

Los tratamientos como la conversión al cromato crean capas protectoras finas con mejoras moderadas de la emisividad. Estos revestimientos ofrecen una buena conductividad eléctrica (a diferencia del anodizado, que es aislante) y un cambio dimensional mínimo.

Lo mejor para: Aplicaciones que requieren conductividad eléctrica de la superficie del disipador de calor o en las que deben mantenerse tolerancias dimensionales estrictas.

Consideraciones específicas de la aplicación

Iluminación LED

En las aplicaciones LED, el acabado de las superficies desempeña un papel crucial:

El anodizado negro suele ser óptimo para los diseños de refrigeración pasiva, ya que su alta emisividad compensa el flujo de aire limitado en las instalaciones cerradas.

El anodizado transparente ofrece un buen equilibrio cuando las consideraciones estéticas exigen mantener el aspecto metálico del disipador de calor.

Para las luminarias LED de exterior, puede ser preferible el recubrimiento en polvo, a pesar de su rendimiento térmico ligeramente inferior, ya que ofrece una mayor resistencia a la intemperie.

Refrigeración de ordenadores y equipos electrónicos

En aplicaciones informáticas:

El anodizado negro es preferible para componentes refrigerados pasivamente, como disipadores de calor de placas base y disipadores de CPU de bajo consumo.

El anodizado transparente o el aluminio desnudo pueden utilizarse en sistemas de refrigeración activa en los que el aire forzado disminuye la importancia de la transferencia de calor por radiación.

Para la informática de alto rendimiento, los tratamientos superficiales personalizados pueden combinar parches de contacto mecanizados (para una interfaz óptima de los componentes) con superficies exteriores anodizadas.

Electrónica de potencia

Para aplicaciones de alta potencia como inversores, accionamientos de motores y fuentes de alimentación:

El anodizado negro suele ofrecer el mejor rendimiento general, especialmente para la refrigeración por convección natural.

El aluminio desnudo podría mantenerse en los puntos de contacto críticos mientras que el resto del disipador térmico se anodiza.

En aplicaciones de alta temperatura (>90 °C), el beneficio radiativo de las superficies de alta emisividad es aún más pronunciado.

Fabricación y costes

El acabado de superficies añade costes y tiempo de procesamiento a la fabricación de disipadores de calor, lo que exige un cuidadoso análisis coste-beneficio:

Aluminio desnudo: El coste más bajo, pero puede requerir procesos de desbarbado y limpieza tras el mecanizado.

Anodizado: Añade aproximadamente 15-25% al coste base, pero mejora significativamente el rendimiento y la apariencia.

Recubrimiento en polvo: Normalmente aumenta el coste en 20-35% pero ofrece el acabado más duradero para entornos difíciles.

Conversión química: Aumento moderado del coste (10-15%) con modestas ventajas de rendimiento.

En PTSMAKE, a menudo recomendamos el anodizado negro como el tratamiento superficial más rentable para optimizar el rendimiento térmico. El ligero aumento de coste suele estar justificado por la mejora sustancial del rendimiento, especialmente en aplicaciones de convección natural.

Optimización del diseño del disipador de calor para el acabado de superficies

Para aprovechar al máximo las ventajas del acabado superficial, el diseño del disipador de calor debe tener en cuenta el tratamiento superficial previsto:

Densidad y espaciado de las aletas: Los acabados de alta emisividad, como el anodizado negro, permiten una densidad de aletas ligeramente superior en los diseños de refrigeración pasiva.

Contactar con Surface Design: Considere la posibilidad de mantener el aluminio desnudo o aplicar un anodizado más fino en las interfaces de los componentes críticos.

Efectos de borde: Tenga en cuenta los cambios dimensionales derivados de los tratamientos superficiales al diseñar elementos con tolerancias estrechas.

Selección del material de la interfaz térmica: Elija TIM compatibles con el acabado superficial seleccionado para una fiabilidad a largo plazo.

Para los retos de gestión térmica complejos, recomiendo un enfoque holístico que tenga en cuenta no sólo el material y la geometría del disipador de calor, sino también el acabado de la superficie como parte integral de la estrategia de diseño térmico.

¿Cuáles son las ventajas económicas de los disipadores de calor de aluminio?

¿Alguna vez ha tenido que sopesar las necesidades de rendimiento y las limitaciones presupuestarias a la hora de elegir soluciones de refrigeración? ¿O se ha preguntado por qué los disipadores de aluminio dominan el mercado a pesar de las superiores propiedades térmicas del cobre? La decisión no sólo tiene que ver con el rendimiento, sino también con encontrar el punto óptimo en el que la capacidad de refrigeración se encuentre con la realidad económica.

Los disipadores de calor de aluminio ofrecen una rentabilidad excepcional gracias a su menor coste de material (50-70% menos que el cobre), excelente capacidad de fabricación, peso reducido, resistencia a la corrosión y versátiles opciones de diseño. Aunque no iguala la conductividad térmica del cobre, las ventajas prácticas del aluminio lo convierten en la opción más económica para la mayoría de las aplicaciones de gestión térmica, ofreciendo un equilibrio óptimo entre rendimiento y valor.

Factores económicos de los disipadores de calor

Al evaluar los materiales de los disipadores de calor desde el punto de vista de la rentabilidad, hay que tener en cuenta varios factores además del simple precio de compra. Entre ellos están el coste de los materiales, la complejidad de la fabricación, el peso y los gastos del ciclo de vida.

Comparación de costes de material

La ventaja económica fundamental del aluminio empieza con la materia prima. Comparemos los principales materiales de los disipadores de calor por coste y rendimiento:

| Material | Conductividad térmica (W/mK) | Coste relativo del material | Densidad (g/cm³) | Fabricabilidad |

|---|---|---|---|---|

| Aluminio | 237 | Bajo (referencia base) | 2.7 | Excelente |

| Cobre | 400 | Alto (3-4× aluminio) | 8.96 | Bien |

| Nitruro de aluminio | 170-200 | Muy alto (8-10× aluminio) | 3.26 | Limitado |

| Materiales a base de carbono | 100-500 | Extremadamente alto (10-20× aluminio) | 1.5-2.2 | Complejo |

Este diferencial de costes crea una importante ventaja competitiva para los disipadores de calor de aluminio, especialmente en mercados sensibles a los precios y en aplicaciones de gran volumen. El ahorro de materia prima por sí solo puede reducir sustancialmente los costes totales del producto.

Ventajas en los costes de fabricación

La excelente trabajabilidad del aluminio se traduce directamente en un ahorro de costes de fabricación a través de múltiples canales:

Eficacia de la extrusión: El aluminio puede extruirse en perfiles complejos a altas velocidades, creando intrincadas estructuras de aletas en una sola operación. Este proceso es mucho más rentable que el mecanizado de la misma geometría.

Velocidad de mecanizado: Cuando se requiere mecanizado CNC, el aluminio puede procesarse entre 3 y 5 veces más rápido que el cobre, con menor desgaste de la herramienta y mayor tiempo de actividad de la máquina.

Opciones de acabado: El aluminio es compatible con tratamientos superficiales rentables como el anodizado, que aporta ventajas estéticas y funcionales sin un coste excesivo.

En PTSMAKE hemos comprobado que la fabricación de disipadores de calor complejos de aluminio suele costar 40-60% menos que los diseños equivalentes de cobre. Esta ventaja de fabricación se suma al ahorro en costes de material, lo que convierte al aluminio en la opción económica más clara para la mayoría de las aplicaciones.

Beneficios económicos relacionados con el peso

La diferencia de peso entre los disipadores de aluminio y los de cobre (el aluminio pesa aproximadamente un tercio que el cobre) genera varias ventajas económicas en cascada:

Gastos de envío: Un menor peso se traduce directamente en una reducción de los gastos de envío, especialmente importante en el entorno actual de aumento de los costes de transporte.

Gastos de instalación: Los componentes más ligeros requieren herrajes de montaje menos robustos y menos mano de obra durante la instalación.

Requisitos de apoyo estructural: Los productos que utilizan disipadores de calor de aluminio suelen necesitar menos refuerzos estructurales internos, lo que reduce los costes generales de material.

En el caso de un fabricante de productos electrónicos con el que trabajamos, el cambio de disipadores de cobre a aluminio en sus productos para servidores redujo los costes de envío en 12% y el tiempo de montaje en 15%, lo que supuso un importante ahorro en todo su volumen de producción.

Flexibilidad de diseño y optimización de costes

La versatilidad de fabricación del aluminio permite diseños térmicos de coste optimizado que pueden llegar a superar a soluciones de cobre más sencillas a pesar de la menor conductividad térmica del aluminio:

Economía de superficie mejorada

La posibilidad de crear estructuras de aletas más complejas con aluminio permite a los diseñadores compensar la menor conductividad térmica aumentando la superficie. El resultado suele ser un mejor rendimiento en el mundo real que el de un disipador de calor de cobre más sencillo por una fracción del coste.

Por ejemplo, un disipador de calor de aluminio extruido con densidad de aletas optimizada podría proporcionar:

- 40-50% más superficie que un diseño de cobre comparable

- Mejor rendimiento térmico global a pesar de la desventaja del material

- 60-70% ahorro de costes en comparación con la alternativa de cobre

Capacidad de integración

Los disipadores de calor de aluminio a menudo pueden incorporar características de montaje, gestión de cables y otros elementos funcionales directamente en el proceso de extrusión o fundición. Esta integración elimina piezas separadas y pasos de montaje, lo que reduce los costes generales del producto.

Coste del ciclo de vida

Las ventajas económicas del aluminio se extienden a lo largo de todo el ciclo de vida del producto:

Resistencia a la corrosión: El aluminio forma de forma natural una capa protectora de óxido, que requiere menos mantenimiento y sustitución en muchos entornos en comparación con el cobre sin tratar, que puede deslustrarse y degradarse.

Reciclabilidad: La reciclabilidad del aluminio (que requiere sólo 5% de la energía para reciclarse en comparación con la producción primaria) crea valor al final de la vida útil y apoya iniciativas de sostenibilidad que son cada vez más importantes desde el punto de vista económico.

Flexibilidad de modificación: La facilidad de mecanizado del aluminio permite realizar modificaciones o personalizaciones rentables tras la producción inicial, lo que proporciona una flexibilidad que resultaría cara con otros materiales.

Rentabilidad específica para cada aplicación

Electrónica de consumo

En la electrónica de consumo, donde los márgenes son ajustados y los volúmenes elevados, los disipadores de calor de aluminio ofrecen el equilibrio ideal entre rendimiento y coste. La combinación de ahorro de material, eficiencia de fabricación y reducción de peso puede mejorar los márgenes de los productos en 3-5% en comparación con las alternativas de cobre.

Iluminación LED

El sector de la iluminación LED ha adoptado los disipadores térmicos de aluminio casi exclusivamente por su rentabilidad. Una luminaria LED típica puede requerir:

- Gran superficie para refrigeración pasiva

- Geometrías complejas para adaptarse a las limitaciones de espacio

- Diseño ligero para facilitar la instalación

El aluminio satisface todos estos requisitos a un precio que mantiene la competitividad de la iluminación LED en el mercado.

Aplicaciones de automoción

En la gestión térmica del automóvil, las ventajas de coste del aluminio son aún más pronunciadas debido a:

- Altos volúmenes de producción que amplifican el ahorro en costes de material

- La reducción de peso contribuye al ahorro de combustible

- Excelentes propiedades de amortiguación de vibraciones que reducen los fallos a largo plazo

Análisis real de rentabilidad

Para ilustrar las amplias ventajas de coste del aluminio, considere esta comparación para un disipador de calor típico de tamaño medio utilizado en electrónica de potencia:

Costes de material:

- Aluminio: Referencia base

- Cobre: 300-400% superior

Costes de fabricación:

- Extrusión de aluminio: Base de referencia

- Mecanizado del cobre: 150-200% superior

Costes de transporte por unidad:

- Aluminio: Referencia base

- Cobre: 200-300% mayor debido al peso

Costes de instalación/montaje:

- Aluminio: Referencia base

- Cobre: 20-30% más alto debido a los requisitos de manipulación

El impacto económico total muestra que los disipadores de calor de cobre suelen costar entre 2,5 y 3,5 veces más que las alternativas de aluminio si se tienen en cuenta todos los factores. Esta diferencia de coste rara vez justifica la ventaja de la conductividad térmica del cobre, salvo en las aplicaciones más exigentes desde el punto de vista térmico.

Tendencias futuras en gestión térmica rentable

Las ventajas de rentabilidad del aluminio siguen evolucionando con los nuevos avances:

Aleaciones avanzadas: Se están desarrollando nuevas aleaciones de aluminio con propiedades térmicas mejoradas al tiempo que se mantienen las ventajas de coste.

Soluciones híbridas: Los diseños de coste optimizado que utilizan aluminio con componentes estratégicos de cobre sólo cuando es absolutamente necesario representan el futuro de la gestión térmica rentable.

Fabricación aditiva: A medida que la impresión 3D de aluminio sea más rentable, nuevas geometrías antes imposibles de fabricar económicamente mejorarán aún más el rendimiento térmico del aluminio en relación con su coste.

Es probable que las ventajas económicas de los disipadores de calor de aluminio aumenten en lugar de disminuir a medida que estas tecnologías maduren, consolidando aún más la posición del aluminio como el material de gestión térmica más rentable para la mayoría de las aplicaciones.

¿Cómo elegir el disipador de calor de aluminio adecuado para aplicaciones industriales?

¿Alguna vez ha visto cómo un sistema industrial crítico se apagaba inesperadamente debido a un sobrecalentamiento? ¿O ha tenido problemas con componentes electrónicos que fallan prematuramente a pesar de sus esfuerzos de ingeniería? Seleccionar el disipador de calor adecuado no es sólo una decisión técnica, sino que puede determinar si su equipo industrial prospera o fracasa en entornos exigentes.

El disipador de calor de aluminio adecuado para aplicaciones industriales debe cumplir sus requisitos térmicos específicos, las condiciones ambientales y las limitaciones de espacio. Seleccione la aleación 6061-T6 para resistencia estructural, 6063-T5 para extrusiones complejas o 1050A para máxima conductividad térmica. Considere los acabados anodizados para entornos corrosivos y optimice el diseño de las aletas en función del flujo de aire disponible. El disipador de calor ideal equilibra el rendimiento térmico con las limitaciones prácticas.

Factores clave en la selección de disipadores de calor industriales

Elegir el disipador de calor de aluminio adecuado para aplicaciones industriales requiere un enfoque sistemático que tenga en cuenta múltiples factores más allá de la simple conductividad térmica. Los entornos industriales presentan retos únicos, como temperaturas extremas, vibraciones, contaminación y, a menudo, requisitos de funcionamiento continuo.

Análisis de cargas térmicas: Empezando por los fundamentos

Comprender sus requisitos de disipación térmica constituye la base de cualquier proceso de selección de disipadores térmicos. Esto implica:

- Caracterización de la fuente de calor: Cuantifique con precisión la producción de calor de sus componentes en condiciones de carga máxima.

- Cálculo del balance térmico: Determine el aumento de temperatura máximo admisible para sus componentes.

- Evaluación de las condiciones ambientales: Tenga en cuenta toda la gama de temperaturas ambiente que experimentará su equipo.

| Rango de carga térmica | Tipo de disipador de calor recomendado | Diseño óptimo de las aletas |

|---|---|---|

| Bajo (<50 W) | Pasivo, estampado o extruido | Aletas anchas y más gruesas |

| Media (50-200W) | Extruido con densidad de aletas optimizada | Espaciado medio, grosor equilibrado |

| Alta (200-500W) | Extruidos con tubos integrados o refrigeración líquida | Aletas finas de alta densidad con aire forzado |

| Muy alto (>500W) | Sistemas refrigerados por líquido o cámaras de vapor | Diseños personalizados más allá de la refrigeración por aire estándar |

Me he dado cuenta de que muchos ingenieros subestiman sus requisitos térmicos al considerar sólo las condiciones de funcionamiento típicas en lugar de los peores escenarios. En PTSMAKE, recomendamos añadir un margen de seguridad de 30% a las cargas térmicas calculadas para tener en cuenta variaciones operativas inesperadas y la degradación de los componentes con el paso del tiempo.

Consideraciones sobre el flujo de aire en entornos industriales

Los entornos industriales presentan condiciones de flujo de aire muy variables que influyen significativamente en el rendimiento de los disipadores térmicos:

Entornos de convección natural: En recintos sellados o ubicaciones peligrosas donde no se pueden utilizar ventiladores, el disipador de calor debe funcionar eficientemente sólo con flujo de aire natural.

Zonas de flujo de aire restringido: Muchos armarios industriales tienen un flujo de aire limitado debido a filtros de polvo, espacios reducidos o estructuras internas complejas.

Sistemas de aire forzado: Cuando se dispone de ventiladores o sopladores, el diseño del disipador de calor debe optimizarse para la dirección y el volumen específicos del flujo de aire.

Para aplicaciones de convección natural, recomiendo aletas muy espaciadas con mayor altura para maximizar el movimiento del aire a través del disipador de calor. Por el contrario, las aplicaciones de aire forzado pueden utilizar aletas densamente empaquetadas que serían ineficaces en escenarios de convección natural.

Retos medioambientales en entornos industriales

Los entornos industriales suelen presentar condiciones más severas que las aplicaciones comerciales o de consumo:

Exposición química: Los entornos industriales a menudo implican la exposición a aceites, disolventes, agentes de limpieza y productos químicos de proceso.

Contaminación por partículas: El polvo, las partículas metálicas, las fibras y otros contaminantes pueden acumularse entre las aletas, reduciendo la eficacia de la refrigeración.

Vibración y tensión mecánica: Los equipos industriales experimentan con frecuencia importantes vibraciones que pueden provocar fallos por fatiga en disipadores de calor mal diseñados.

Ciclado térmico: Muchos procesos industriales implican ciclos de calentamiento y enfriamiento que estresan la interfaz térmica entre los componentes y los disipadores de calor.

Para estos entornos difíciles, suelo recomendar disipadores de calor de aluminio anodizado. La capa de anodizado proporciona una excelente resistencia química al tiempo que mejora la emisividad, lo que favorece la transferencia de calor por radiación. Para entornos extremadamente corrosivos, el anodizado negro ofrece la mejor combinación de protección y rendimiento térmico.

Selección de la aleación de aluminio óptima

La elección de la aleación de aluminio influye significativamente tanto en el rendimiento térmico como en las propiedades mecánicas del disipador de calor:

6061-T6: La aleación de trabajo

El 6061-T6 ofrece excelentes propiedades mecánicas con una buena conductividad térmica (167 W/mK). Sus ventajas incluyen:

- Mayor resistencia y rigidez para disipadores de calor más grandes

- Excelente resistencia a la corrosión

- Buena maquinabilidad para características complejas

- Gran resistencia a la tensión y las vibraciones

Esta aleación es ideal para aplicaciones industriales que requieren integridad estructural junto con rendimiento térmico, como accionamientos de motores, fuentes de alimentación y sistemas de control sometidos a vibraciones o tensiones mecánicas.

6063-T5: El especialista en extrusión

Con una mayor conductividad térmica (209 W/mK) y una excelente extrudibilidad, el 6063-T5 permite:

- Geometrías de aletas complejas con paredes finas y espacios reducidos

- Más superficie por unidad de volumen

- Estructuras más ligeras

- Fabricación rentable para volúmenes medios y altos

Suelo recomendar el 6063-T5 para aplicaciones en las que es fundamental maximizar la superficie, como en armarios herméticos que dependen de la convección natural o en equipos industriales con limitaciones de espacio.

1050A: Máximo rendimiento térmico

Para aplicaciones en las que la conductividad térmica es la prioridad absoluta, el aluminio 1050A (229-235 W/mK) ofrece:

- Composición de aluminio casi puro (99,5%)

- Máxima conductividad térmica entre las aleaciones de aluminio comunes

- Buena resistencia a la corrosión

- Menor resistencia mecánica que las aleaciones de la serie 6000

Esta aleación es especialmente valiosa para aplicaciones de alta densidad de potencia en las que el calor debe alejarse rápidamente de los componentes sensibles, aunque su menor resistencia puede requerir adaptaciones de diseño.

Optimización de la geometría del disipador de calor para aplicaciones industriales

El diseño físico de un disipador de calor industrial debe equilibrar el rendimiento térmico con las limitaciones prácticas:

Consideraciones sobre el grosor de la base

La base del disipador de calor es el principal difusor térmico y requiere una cuidadosa optimización:

- Demasiado delgado: Crea puntos calientes y una distribución desigual del calor

- Demasiado grueso: Añade peso y coste de material innecesarios

- Alcance óptimo: Típicamente 4-10mm dependiendo del tamaño y distribución de la fuente de calor

Para fuentes de calor concentradas, como los IGBT de alta potencia o los procesadores industriales, recomiendo una base ligeramente más gruesa (6-10 mm) para garantizar una dispersión adecuada del calor antes de llegar a las aletas.

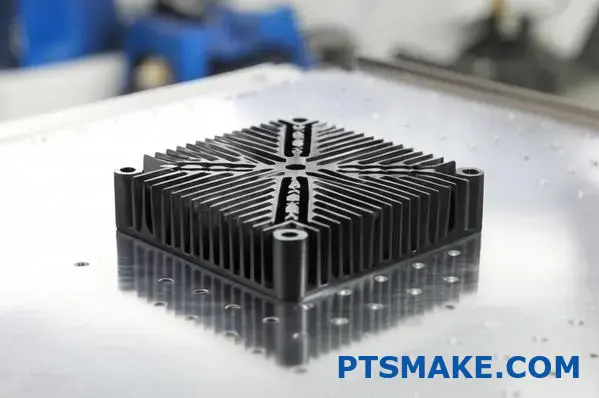

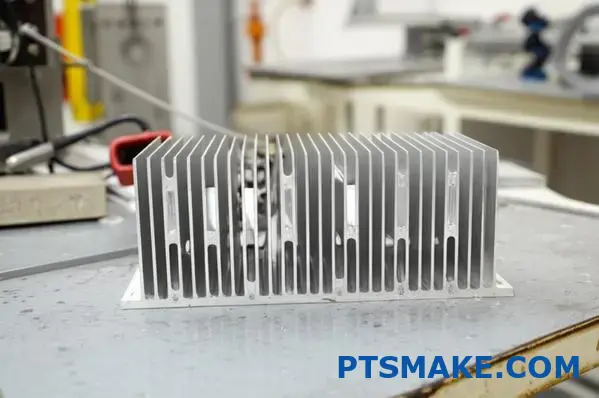

Optimización del diseño de las aletas

La geometría de las aletas influye enormemente en el rendimiento de la refrigeración y debe adaptarse a las condiciones específicas de la aplicación:

Altura de la aleta: Las aletas más altas proporcionan más superficie pero pierden eficacia a partir de ciertas alturas debido a la resistencia térmica a lo largo de la aleta.

Espesor de la aleta: Las aletas más finas permiten una mayor densidad de aletas, pero pueden tener una eficiencia reducida y problemas estructurales.

Distancia entre aletas: El espaciado óptimo depende de las condiciones del flujo de aire: más ancho para convección natural, más estrecho para aire forzado.

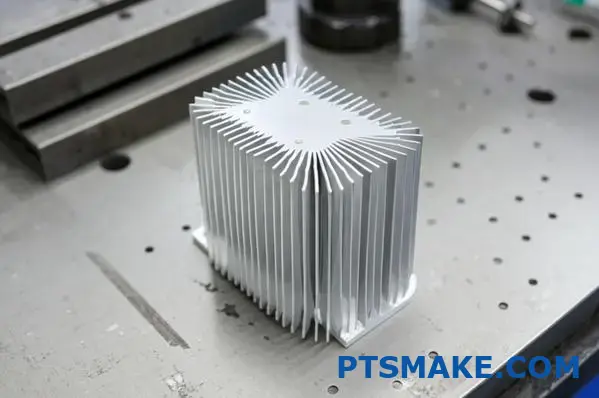

Forma de la aleta: Las aletas rectas funcionan bien para flujos de aire unidireccionales, mientras que las aletas en espiga destacan en entornos con flujos de aire multidireccionales o turbulentos.

Para armarios de control industrial con un flujo de aire mínimo, he comprobado que las distancias entre aletas de 8-10 mm ofrecen el mejor equilibrio entre superficie y eficacia de convección natural. En cambio, para aplicaciones con ventiladores de refrigeración dedicados, las separaciones de 2-3 mm maximizan la superficie sin restringir el flujo de aire.

Consideraciones sobre el montaje y la interfaz

La interfaz térmica entre el disipador de calor y el componente suele ser el eslabón más débil del recorrido térmico:

Planitud y acabado superficial: Los disipadores de calor industriales deben mantener una tolerancia de planitud de ≤0,001" por pulgada para garantizar un buen contacto térmico.