¿Alguna vez ha intentado taladrar un orificio perfectamente recto en metal y ha descubierto que está ligeramente descentrado o que no es perfectamente redondo? En la fabricación de precisión, incluso las imprecisiones más pequeñas pueden hacer que fallen ensamblajes enteros, lo que se traduce en costosas repeticiones o piezas desechadas.

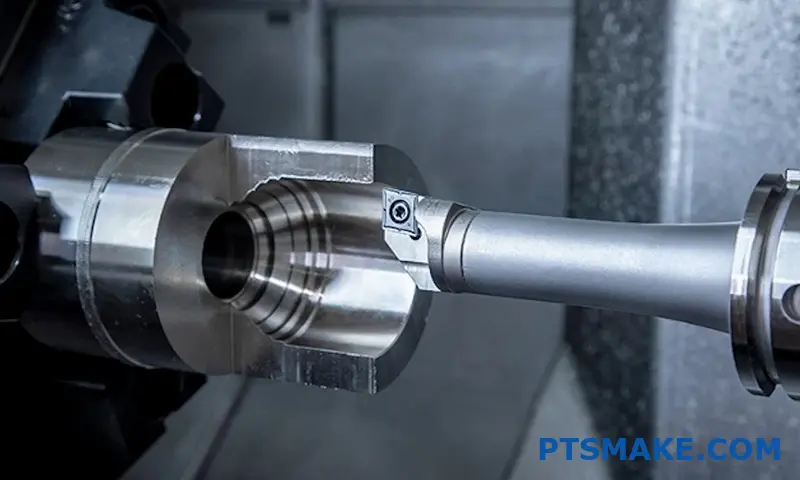

El mecanizado de mandrinado es un proceso metalúrgico de precisión que agranda y acaba los orificios existentes para lograr una mayor precisión en el diámetro, la redondez y la alineación que la que proporciona el taladrado por sí solo. Es esencial para piezas que requieren una gran precisión en sectores como el aeroespacial, la automoción y la fabricación de equipos médicos.

Como alguien que trabaja a diario con mecanizado de precisión, puedo decirle que el mandrinado es una de esas operaciones críticas que a menudo pasan desapercibidas hasta que algo va mal. Aunque pueda parecer un simple proceso para hacer agujeros, un mandrinado correcto puede marcar la diferencia entre unos componentes que encajan perfectamente y otros que fallan durante el montaje. Permítame explicarle por qué es tan importante este proceso y cómo funciona en la fabricación moderna.

¿En qué consiste el proceso de mecanizado por mandrinado?

¿Alguna vez ha tenido problemas para conseguir diámetros internos precisos en sus piezas mecanizadas? ¿O se ha sentido frustrado cuando los orificios no se alinean perfectamente entre los componentes? Estas dificultades habituales pueden crear graves problemas de montaje e incluso hacer fracasar proyectos enteros.

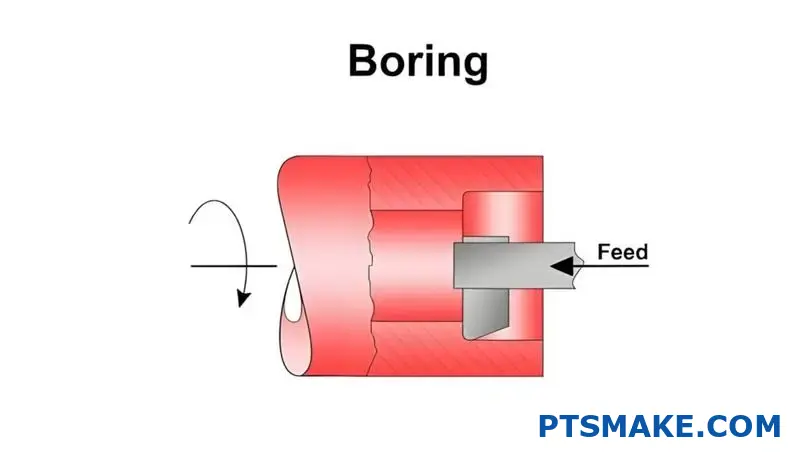

El mandrinado es un proceso de corte de precisión de metales que amplía y acaba los orificios existentes según especificaciones exactas utilizando herramientas de corte de una sola punta. A diferencia del taladrado, que crea orificios, el mandrinado los refina eliminando material de las superficies internas para lograr una precisión dimensional, un acabado superficial y una concentricidad superiores.

Comprender los fundamentos del mecanizado por mandrinado

El mandrinado es un proceso metalúrgico esencial que he visto transformar en innumerables proyectos que requerían características internas precisas. Aunque a primera vista pueda parecer similar al taladrado, las diferencias son significativas. El taladrado crea los orificios iniciales, mientras que el mandrinado mejora los existentes.

Según mi experiencia trabajando con clientes en PTSMAKE, las operaciones de mandrinado suelen seguir a procesos de perforación, escariado o punzonado. Los principales objetivos del mandrinado son:

- Mejora de la precisión dimensional de los orificios

- Mejora de la calidad del acabado superficial

- Corrección de los problemas de alineación de los orificios

- Creación de rasgos concéntricos precisos

- Ampliación de orificios más allá de los tamaños de taladro estándar

El proceso de mandrinado consiste en utilizar una herramienta de corte que gira y se desplaza a lo largo de un eje para eliminar material de una superficie cilíndrica interna. Lo que hace que el mandrinado sea especialmente valioso es su capacidad para crear características internas extraordinariamente precisas que serían imposibles de conseguir únicamente con el taladrado.

Tipos de operaciones de perforación

Según mi experiencia en fabricación, las operaciones de mandrinado pueden clasificarse en varios tipos distintos:

Perforación de líneas

El mandrinado de líneas crea orificios alineados en múltiples superficies o componentes. Esta operación es fundamental en bloques de motor, carcasas de transmisión y otros ensamblajes en los que la alineación perfecta es esencial para un funcionamiento correcto.

Perforación trasera

El mandrinado posterior permite acceder a superficies de difícil acceso desde el reverso de una pieza. Esta técnica resulta muy valiosa cuando no se puede acceder fácilmente a la cara frontal de una pieza o cuando se crean avellanados y superficies puntuales en la cara posterior de los componentes.

Mandrinado de precisión

Cuando las tolerancias deben ser extremadamente ajustadas (a menudo de ±0,0005 pulgadas o menos), la técnica elegida es el mandrinado de precisión. Esta operación especializada utiliza ajustes finos y herramientas de amortiguación de vibraciones para lograr una precisión excepcional.

Herramientas y equipos de mandrinado

Las herramientas utilizadas en las operaciones de mandrinado varían mucho en función de la aplicación específica:

Cabezales de mandrinar

Los cabezales de mandrinar son herramientas ajustables que permiten un control preciso del diámetro. Suelen contar con ajustes micrométricos que pueden ajustarse para eliminar cantidades específicas de material en cada pasada.

Barras de mandrinar

Estas herramientas largas y delgadas sujetan las plaquitas de corte y se introducen en los orificios de la pieza. Están disponibles en varias configuraciones:

- Barras de mandrinar estándar: Utilizado para aplicaciones de uso general

- Barras de mandrinar antivibración: Contienen mecanismos de amortiguación para agujeros más profundos

- Microperforadoras: Diseñado para orificios de diámetro muy pequeño

Mandrinadoras

Varios tipos de equipos pueden realizar operaciones de perforación:

| Tipo de máquina | Aplicaciones primarias | Características principales |

|---|---|---|

| Mandrinadoras horizontales | Piezas grandes, características complejas | Husillo móvil, mesa giratoria |

| Mandrinadoras verticales | Orificios de gran diámetro y poca profundidad | Mesa giratoria, herramientas fijas |

| Barrenadoras de calar | Trabajo de ultraprecisión | Posicionamiento por coordenadas |

| Centros de mecanizado CNC | Taladrado flexible y automatizado | Trayectorias de herramientas programables |

El proceso de perforación paso a paso

En PTSMAKE, nuestros procesos de perforación suelen seguir esta secuencia:

Preparación de la pieza: La pieza se fija firmemente para evitar que se mueva durante el mecanizado.

Creación del agujero inicial: Se taladra, perfora o funde un orificio para facilitar el acceso de la herramienta de mandrinar.

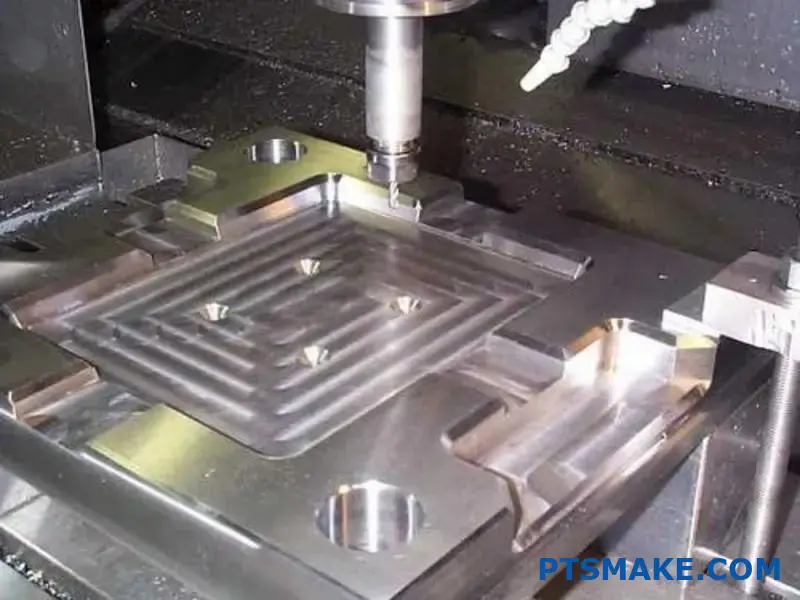

Configuración de herramientas: La barra o cabezal de mandrinar se monta y ajusta al diámetro inicial correcto.

Operación de perforación: La herramienta gira y avanza en la pieza de trabajo, eliminando material de forma controlada.

Medición: Se mide el orificio para verificar la precisión dimensional.

Pases finales: Pueden realizarse cortes ligeros adicionales para conseguir las especificaciones finales.

Acabado de superficies: A veces, operaciones secundarias como el bruñido o el lapeado siguen al mandrinado para mejorar la calidad de la superficie.

La clave del éxito del taladrado es mantener la rigidez en todo el sistema. Cualquier desviación1 en el utillaje puede provocar imprecisiones dimensionales, un mal acabado superficial o incluso un fallo catastrófico de la herramienta.

Ventajas y limitaciones de la perforación

En mis años de trabajo con la fabricación de precisión, he observado estas ventajas clave del mandrinado:

- Precisión dimensional y control geométrico excepcionales

- Calidad superior de acabado superficial

- Capacidad para crear funciones internas especializadas

- Corrección de la desalineación de los orificios

- Producción de características más allá de los tamaños de herramienta estándar

Sin embargo, el aburrimiento también tiene algunas limitaciones:

- Generalmente más lenta que la perforación para la creación del agujero inicial

- Requiere herramientas especializadas y operarios cualificados

- Puede ser un reto para agujeros muy profundos debido a la desviación de la herramienta

- Mayor coste en comparación con algunos procesos alternativos

Innovaciones modernas en la tecnología de perforación

La tecnología de mandrinado actual ha evolucionado considerablemente. Las operaciones de mandrinado CNC modernas integran funciones avanzadas como:

- Sistemas de medición y retroalimentación en tiempo real

- Control de vibraciones y amortiguación activa

- Compensación automática del desgaste de la herramienta

- Movimientos multieje sincronizados para geometrías complejas

En PTSMAKE, hemos invertido en estas tecnologías de vanguardia para ofrecer operaciones de mandrinado siempre precisas para las aplicaciones más exigentes de nuestros clientes.

¿Cuál es la ventaja de la mandrinadora?

¿Alguna vez ha tenido problemas para realizar orificios precisos en piezas metálicas? ¿O se ha sentido frustrado cuando las dimensiones no coinciden en varias piezas? Muchos ingenieros se enfrentan a diario a estos retos y a menudo recurren a métodos menos eficaces que comprometen la calidad.

Una mandrinadora ofrece ventajas significativas, como mayor precisión, versatilidad y eficacia. A diferencia del taladrado, el mandrinado puede ampliar y acabar orificios existentes con una precisión excepcional, mantener tolerancias estrechas, reducir la desviación de la herramienta y crear orificios perfectamente cilíndricos incluso en materiales duros.

Comprender las mandrinadoras

El mandrinado es un proceso de mecanizado que amplía y acaba orificios con gran precisión. A diferencia del taladrado, que crea los orificios iniciales, el mandrinado perfecciona los orificios existentes según especificaciones exactas. Tras más de 15 años trabajando con diversos procesos de mecanizado, he descubierto que las mandrinadoras son indispensables para la fabricación de precisión.

Tipos de mandrinadoras

Existen varios tipos de mandrinadoras, cada una diseñada para aplicaciones específicas:

Mandrinadoras horizontales: Son versátiles y se utilizan habitualmente para piezas de gran tamaño. En PTSMAKE, utilizamos mandrinadoras horizontales para piezas complejas que necesitan múltiples operaciones sin reposicionamiento.

Mandrinadoras verticales: Ideales para piezas grandes y circulares. Piense en ellos como tornos verticales en los que la pieza gira alrededor de un eje vertical.

Mandrinadoras de coordenadas: Cuando se necesita una precisión extrema, las mandrinadoras de coordenadas son la solución. Pueden conseguir tolerancias tan ajustadas como ±0,0001 pulgadas.

Mandrinadoras CNC: Las modernas mandrinadoras CNC combinan precisión y automatización, lo que permite realizar complejas operaciones de mandrinado con una intervención humana mínima.

Principales ventajas de las mandrinadoras

Precisión inigualable

La principal ventaja de las mandrinadoras es su capacidad para lograr una precisión excepcional. Cuando se trabaja con componentes críticos como cilindros de motor o piezas aeroespaciales, incluso las desviaciones más pequeñas pueden causar problemas importantes.

Las mandrinadoras pueden mantener concentricidad2 entre diferentes secciones de orificios, algo casi imposible con otros métodos de mecanizado. En un reciente proyecto aeroespacial en PTSMAKE, mantuvimos tolerancias de ±0,0005 pulgadas en múltiples operaciones de mandrinado, un nivel de precisión que repercute directamente en el rendimiento y la seguridad del producto final.

Acabado superficial superior

Las operaciones de mandrinado suelen producir excelentes acabados superficiales, eliminando a menudo la necesidad de operaciones de acabado adicionales. La acción de corte controlada de las herramientas de mandrinar da como resultado superficies más lisas en comparación con el taladrado.

La calidad del acabado superficial se mide en valores Ra (Rugosidad media), y el mandrinado puede alcanzar valores Ra mucho más bajos que el taladrado:

| Proceso de mecanizado | Valor Ra típico (μin) | Calidad de la superficie |

|---|---|---|

| Perforación estándar | 63-125 | Feria |

| Mandrinado de precisión | 16-32 | Muy buena |

| Mandrinado fino | 4-16 | Excelente |

Este acabado superior es especialmente importante para aplicaciones en las que el flujo de fluidos, el sellado o el ajuste de los cojinetes son críticos.

Versatilidad en las operaciones

Las mandrinadoras modernas, especialmente los modelos CNC, ofrecen una versatilidad notable. Pueden realizar múltiples operaciones, entre ellas:

- Aburrido recto

- Mandrinado cónico

- Frente a

- Ranurado

- Enhebrado

- Paso aburrido

Esta versatilidad reduce la necesidad de transferir piezas entre diferentes máquinas, minimizando el tiempo de preparación y los posibles errores de alineación. En PTSMAKE, hemos integrado estas capacidades para reducir el tiempo de producción hasta en 40% en piezas complejas.

Rentabilidad de las series de producción

Aunque la inversión inicial en una mandrinadora de calidad es considerable, las ventajas a largo plazo suelen compensar los costes, sobre todo en las series de producción. He aquí por qué:

- Reducción de las tasas de desguace: La precisión de las mandrinadoras reduce considerablemente las piezas rechazadas.

- Producción más rápida: Combina varias operaciones en una sola configuración.

- Coherencia: Mantener tolerancias estrictas en grandes series de producción.

- Menos intervención manual: Reduzca los costes laborales mediante la automatización.

Para uno de nuestros clientes del sector de la automoción, el cambio de los métodos convencionales a los mandrinados CNC redujo los costes totales de producción en 27%, al tiempo que mejoró los parámetros de calidad.

Aplicaciones prácticas

Las mandrinadoras destacan en varias industrias:

- Automoción: Bloques de motor, culatas, componentes de transmisión

- Aeroespacial: Carcasas de turbinas, componentes del tren de aterrizaje, elementos estructurales

- Energía: Cuerpos de válvulas, carcasas de bombas, componentes de turbinas

- Fabricación general: Carcasas de precisión, bases de moldes, componentes de fijación

El mayor valor se obtiene cuando se trata de materiales de alto valor en los que los errores se pagan caros. Recuerdo un proyecto de componentes de titanio en el que cada pieza en bruto de materia prima costaba más de $1.200. El uso de nuestras capacidades de mandrinado de precisión garantizó una tasa cero de desechos, lo que supuso un ahorro de decenas de miles en posibles pérdidas de material.

Limitaciones a tener en cuenta

A pesar de sus ventajas, las mandrinadoras no siempre son la mejor opción:

- Elevados costes de inversión inicial

- Requiere operarios cualificados para la configuración y la programación

- No es económico para series muy pequeñas o agujeros sencillos

- Ocupan mucho espacio en comparación con los equipos de perforación más sencillos

Para los talleres más pequeños o con requisitos de precisión limitados, la inversión puede resultar difícil de justificar. Sin embargo, trabajar con un socio de fabricación como PTSMAKE, que ya cuenta con estas capacidades, puede proporcionar acceso a la tecnología sin la inversión de capital.

Fresado vs. Mandrinado: ¿Cómo se comparan estos procesos en la fabricación moderna?

¿Alguna vez ha observado una máquina CNC en funcionamiento y se ha preguntado qué operación se estaba realizando exactamente? ¿O quizás ha recibido un presupuesto para sus piezas en el que se mencionaban las operaciones de fresado y taladrado, lo que le ha dejado confuso sobre por qué necesita ambas y en qué se diferencian?

El fresado y el mandrinado son procesos de mecanizado distintos con propósitos y capacidades diferentes. El fresado utiliza herramientas de corte multipunto giratorias para eliminar material de la superficie de la pieza, mientras que el mandrinado emplea herramientas de una sola punta para ampliar y acabar orificios existentes con gran precisión y mejor concentricidad.

Diferencias clave entre fresado y mandrinado

Al examinar los procesos de fresado y mandrinado, se ponen de manifiesto varias diferencias fundamentales. Estas diferencias afectan a todos los aspectos, desde la selección de la herramienta hasta las aplicaciones en las que destaca cada proceso.

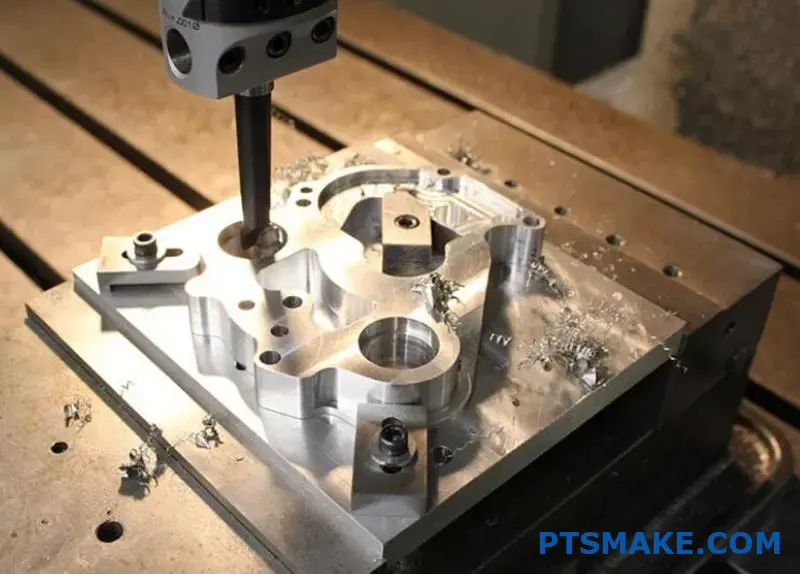

Configuración y movimiento de herramientas

En las operaciones de fresado se utilizan herramientas de corte multipunto que giran alrededor de su propio eje. A medida que la herramienta gira, sus múltiples filos de corte eliminan material de la pieza de trabajo. La acción de corte en el fresado puede producirse en varias direcciones, lo que permite un arranque de material versátil.

El mandrinado, por su parte, utiliza una herramienta de corte de una sola punta. Esta herramienta se extiende desde una barra de mandrinar y elimina material de la superficie interior de un orificio existente. La barra de mandrinar gira alrededor de su eje mientras la punta de corte engrana con el material de la pieza.

Principales aplicaciones y funciones

El fresado brilla en la creación de características y contornos externos complejos. En PTSMAKE, utilizamos el fresado para:

- Creación de superficies planas

- Corte de ranuras y chaveteros

- Mecanizado de contornos 3D complejos

- Fabricación de roscas exteriores

- Generación de engranajes y estrías

El mandrinado está especializado en operaciones relacionadas con agujeros, especialmente cuando la precisión es crítica. Empleamos el mandrinado cuando:

- Ampliación de orificios existentes a diámetros precisos

- Mejora de la concentricidad de los orificios

- Creación de orificios escalonados de varios diámetros

- Conseguir un acabado superficial superior en el interior de los orificios

- Establecimiento de relaciones precisas de ubicación de los orificios

Precisión y acabado superficial

Al comparar la precisión entre estos procesos, el mandrinado suele ofrecer una mayor precisión en las dimensiones de los orificios. Esto se debe a que la herramienta de corte de un solo punto puede controlarse con mayor precisión y ajustarse en incrementos muy pequeños.

En runout3 en las herramientas de fresado puede limitar a veces la precisión final, especialmente con herramientas más largas o al mecanizar características profundas. El mandrinado, con su acción de corte más sencilla, puede lograr a menudo tolerancias más ajustadas para los diámetros de los orificios.

Eficacia de eliminación de material

El fresado suele ofrecer mayores velocidades de arranque de material que el mandrinado. Los múltiples filos de corte de las herramientas de fresado permiten parámetros de corte más agresivos. Esto hace que el fresado sea la opción preferida para la eliminación de material a granel.

El mandrinado se centra más en la precisión que en la velocidad. Suele emplearse como operación de acabado después de que el taladrado o el mandrinado de desbaste hayan establecido el agujero básico. La tabla siguiente resume estas diferencias de eficacia:

| Proceso | Velocidad de eliminación de material | Aplicaciones típicas | Desgaste de herramientas |

|---|---|---|---|

| Fresado | Alta | Desbaste, mecanizado general | Moderado a alto |

| Perforación | Bajo a moderado | Acabado, agujeros de precisión | Bajo a moderado |

Cuándo elegir fresado frente a mandrinado

La elección entre fresado y mandrinado depende de varios factores, como los requisitos de la pieza y las limitaciones de fabricación.

Requisitos del tipo de elemento

El factor de decisión más obvio es el tipo de función que se necesita:

- Elija el fresado para características externas, cavidades y contornos complejos

- Seleccione el mandrinado para realizar orificios internos precisos, especialmente cuando la concentricidad y el acabado superficial son críticos.

Según mi experiencia en PTSMAKE, a menudo utilizamos ambos procesos en la misma pieza. Podemos fresar un perfil externo y, a continuación, taladrar orificios de montaje precisos que deben mantener tolerancias de posición estrictas.

Especificaciones de tolerancia y acabado superficial

Cuando los planos de ingeniería especifican tolerancias especialmente ajustadas para los diámetros de los orificios (a menudo inferiores a ±0,001"), el mandrinado suele ser la mejor opción. La acción de corte controlado en un solo punto permite un control muy preciso del diámetro.

Para los requisitos de acabado superficial, el mandrinado puede lograr excelentes resultados en el interior de los orificios. Los acabados superficiales del fresado pueden variar más en función de la herramienta, los parámetros y la rigidez de la máquina.

Coste y volumen de producción

Los factores de coste también influyen en esta decisión:

- El fresado suele ser más eficaz para la eliminación de material a granel

- Las herramientas de perforación pueden ser más especializadas y, por tanto, más caras.

- El volumen de producción afecta a los costes de preparación frente a los costes por pieza

Para grandes volúmenes de producción en PTSMAKE, solemos invertir en herramientas de mandrinado especializadas que pueden mantener tolerancias estrictas en miles de piezas. Para volúmenes menores, podemos adaptar las estrategias de fresado para minimizar los costes de utillaje.

Combinación de fresado y mandrinado para obtener resultados óptimos

Las estrategias de fabricación más eficaces suelen combinar estratégicamente ambos procesos:

- Utilizar el fresado para la eliminación inicial de material y el establecimiento de características básicas.

- Seguimiento de las operaciones de mandrinado para orificios que requieren gran precisión

- Tenga en cuenta toda la cadena de procesos al planificar las operaciones de mecanizado

Este enfoque combinado aprovecha los puntos fuertes de cada proceso y minimiza sus limitaciones. Esta estrategia me ha resultado especialmente eficaz para fabricar componentes complejos con características externas y orificios de precisión.

¿Cuál es la diferencia entre mandrinado y mandrinado fino?

¿Alguna vez se ha sentido confuso cuando su maquinista empieza a hablar de operaciones de mandrinado frente a operaciones de mandrinado fino? ¿O quizá se ha preguntado por qué un agujero supuestamente "mandrilado" no cumple sus requisitos de precisión? Las sutiles diferencias entre estos procesos de apariencia similar pueden dar lugar a costosos malentendidos y retrasos en los proyectos.

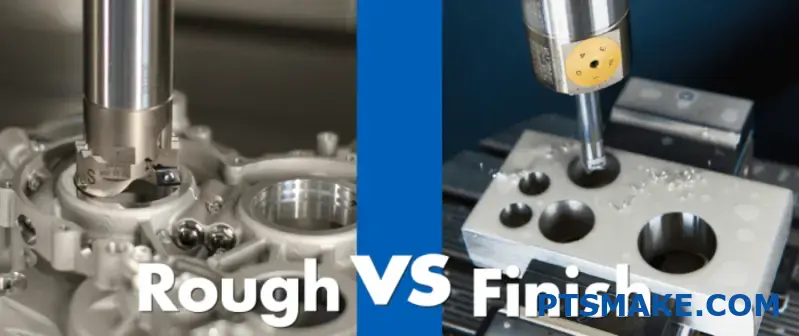

Tanto el mandrinado como el mandrinado fino son procesos de ampliación de orificios, pero el mandrinado fino ofrece una precisión y un acabado superficial superiores. El mandrinado estándar suele alcanzar tolerancias de ±0,05 mm, mientras que el mandrinado fino puede llegar a ±0,01 mm o más, con superficies mucho más lisas, lo que lo hace ideal para aplicaciones de alta precisión.

Comprender las operaciones básicas de mandrinado

El mandrinado es un proceso de mecanizado utilizado para ampliar un orificio existente hasta un diámetro y un acabado determinados. A diferencia del taladrado, que crea orificios a partir de material sólido, el mandrinado refina orificios preexistentes. En PTSMAKE utilizamos a diario operaciones de mandrinado para componentes que requieren diámetros internos precisos.

El proceso básico de mandrinado implica una herramienta de corte de una sola punta que se desplaza en paralelo al eje de rotación de la pieza. El filo de corte retira material de la superficie interna del orificio, ampliándolo gradualmente hasta alcanzar las dimensiones deseadas. Este proceso es especialmente valioso cuando se trabaja con orificios existentes irregulares o descentrados que deben corregirse.

Las operaciones de mandrinado estándar suelen alcanzar tolerancias comprendidas entre ±0,05 mm y ±0,02 mm, en función de las capacidades y la configuración de la máquina. El acabado superficial suele oscilar entre 1,6 y 3,2 micrómetros Ra (rugosidad media).

Mandrinado fino: Llevar la precisión al siguiente nivel

El mandrinado fino representa un avance especializado del proceso de mandrinado estándar. Cuando los clientes nos plantean estrictos requisitos de precisión4 para componentes críticos, el mandrinado fino se convierte en nuestra solución.

El mandrinado fino emplea herramientas especializadas y parámetros de corte más controlados para lograr una precisión superior. Las herramientas de corte utilizadas en el mandrinado fino suelen tener aristas de corte más afinadas, a menudo con geometrías especiales diseñadas para minimizar las vibraciones y maximizar la estabilidad dimensional.

Las principales diferencias que observo entre la perforación estándar y la fina son las siguientes:

Capacidades de precisión y tolerancia

El mandrinado fino puede alcanzar tolerancias de entre ±0,005 mm y ±0,01 mm, lo que lo hace entre 2 y 10 veces más preciso que el mandrinado estándar. Este nivel de precisión es crucial para componentes como cuerpos de válvulas hidráulicas, cilindros de motor y cojinetes de precisión, donde incluso las microdesviaciones pueden afectar al rendimiento.

Calidad del acabado superficial

Mientras que el mandrinado estándar produce acabados superficiales aceptables para muchas aplicaciones, el mandrinado fino puede proporcionar acabados superficiales tan suaves como 0,4 a 0,8 micrómetros Ra. Esta excepcional suavidad reduce la fricción en las piezas móviles y mejora la capacidad de sellado de los componentes hidráulicos.

Requisitos de equipos y herramientas

| Aspecto | Mandrinado estándar | Mandrinado fino |

|---|---|---|

| Rigidez de la máquina | Moderado | Muy alta |

| Materiales para herramientas | HSS, metal duro | Carburo de alta calidad, cermet, PCD |

| Requisitos del refrigerante | Estándar | Control preciso de la temperatura |

| Velocidad de corte | Estándar | Más bajo, más controlado |

| Velocidad de alimentación | Estándar | Más fino, más preciso |

Factores de control del proceso

El mandrinado fino requiere un control más estricto de los parámetros de mecanizado. La estabilidad de la temperatura es crucial, ya que incluso pequeñas dilataciones térmicas pueden afectar a las dimensiones finales. En PTSMAKE, nuestras operaciones de mandrinado fino incluyen:

- Estabilización térmica de las piezas antes de la operación

- Inspecciones y ajustes más frecuentes de las herramientas

- Sistemas mejorados de control y amortiguación de vibraciones

- Múltiples pasadas de acabado ligero en lugar de un corte más pesado

Aplicaciones prácticas: Cuándo elegir la perforación fina

Basándome en mi experiencia de trabajo con diversas industrias, he aquí situaciones en las que el mandrinado fino resulta ser la elección óptima:

Componentes de acoplamiento críticos

Los componentes que deben encajar con una holgura mínima, como los conjuntos de válvulas de precisión o los alojamientos de rodamientos, se benefician considerablemente del mandrinado fino. La mayor precisión dimensional garantiza un rendimiento constante y una mayor vida útil.

Aplicaciones de alto rendimiento

Las industrias aeroespacial, automovilística y de dispositivos médicos requieren a menudo componentes con orificios finos para lograr un rendimiento óptimo. El acabado superficial superior reduce la fricción y el desgaste al tiempo que mejora la eficiencia.

Consideraciones coste-beneficio

Aunque el mandrinado fino conlleva unos costes de procesamiento más elevados debido a los mayores tiempos de mecanizado y al utillaje especializado, a menudo proporciona un valor sustancial gracias a él:

- Reducción del tiempo de montaje y de los problemas

- Mayor vida útil de los componentes

- Mejora del rendimiento del producto

- Reducción de las reclamaciones de garantía y las averías

Combinar la tecnología con las técnicas tradicionales

La fabricación moderna ha introducido enfoques innovadores en el mandrinado de precisión. Las máquinas de control numérico por ordenador (CNC) incorporan ahora sistemas de control adaptativo que pueden ajustar los parámetros de mandrinado en tiempo real en función de la información recibida de los sistemas de supervisión.

En PTSMAKE, hemos integrado estas tecnologías con la artesanía tradicional. Nuestros maquinistas combinan décadas de experiencia práctica con sistemas de medición avanzados para lograr una precisión repetible que cumpla o supere las expectativas del cliente.

Para aplicaciones especialmente exigentes, a veces empleamos enfoques híbridos, utilizando el mandrinado estándar para la eliminación inicial de material seguido del mandrinado fino para las dimensiones finales y el acabado superficial. Este equilibrio entre eficacia y precisión nos permite ofrecer componentes de alta calidad a precios competitivos.

¿Cómo reducir la ovalidad en la perforación?

¿Alguna vez ha tenido problemas con piezas que no encajan porque son ligeramente ovaladas en lugar de perfectamente redondas? ¿Se ha pasado horas intentando solucionar problemas en operaciones de mandrinado y ha visto que sus requisitos de tolerancia se desvanecían con cada pasada? La ovalidad puede ser un dolor de cabeza persistente que compromete la precisión y la funcionalidad.

La reducción de la ovalidad en las operaciones de mandrinado requiere un enfoque sistemático: estabilizar la pieza de trabajo, utilizar herramientas adecuadas con la geometría apropiada, mantener unos parámetros de corte óptimos, considerar estrategias de trayectoria de la herramienta y aplicar una supervisión periódica. Cada factor debe controlarse cuidadosamente para lograr la precisión cilíndrica.

Comprender las causas profundas de la ovalidad

La ovalidad, también llamada falta de redondez, es un defecto geométrico común en las operaciones de mandrinado en las que la sección transversal de un orificio se desvía de un círculo perfecto. Antes de poner en práctica soluciones, es crucial entender qué causa este problema en primer lugar.

Causas mecánicas

Los factores mecánicos más comunes que contribuyen a la ovalidad incluyen:

- Rigidez insuficiente de la pieza - Cuando la pieza se flexiona durante el mecanizado

- Desviación de la herramienta - Fuerzas de corte que provocan la flexión de la barra de mandrinar

- Vibración de la máquina - Tanto de la propia máquina como del proceso de corte

- Dispositivos de sujeción desequilibrados - Crear una presión desigual sobre la pieza de trabajo

He visto fracasar innumerables operaciones de perforación simplemente porque no se abordaron adecuadamente los fundamentos de la estabilidad mecánica. En PTSMAKE, siempre empezamos a solucionar los problemas de ovalidad examinando la configuración mecánica antes de considerar cualquier otro factor.

Parámetros del proceso

Incluso con una configuración mecánica perfecta, unos parámetros de corte inadecuados pueden introducir ovalidad:

| Parámetro | Efecto sobre la ovalidad | Enfoque recomendado |

|---|---|---|

| Velocidad de corte | Las altas velocidades pueden aumentar las vibraciones | Reducir la velocidad para barras de perforación más largas |

| Velocidad de alimentación | Los avances excesivos provocan desviaciones | Utilizar avances conservadores, especialmente para las pasadas de acabado. |

| Profundidad de corte | Los cortes grandes generan fuerzas mayores | Múltiples cortes ligeros para el tallaje final |

| Aplicación de refrigerante | La refrigeración irregular provoca distorsiones térmicas | Garantizar un flujo de refrigerante constante y adecuado |

Consideraciones sobre el utillaje

La propia barra de mandrinar desempeña un papel fundamental en el control de la ovalidad. El Relación L/D5 (longitud/diámetro) es especialmente importante: a medida que aumenta esta relación, la rigidez disminuye exponencialmente. En mi experiencia, mantener esta relación por debajo de 6:1 con herramientas estándar ayuda a mantener una redondez aceptable.

Soluciones prácticas para minimizar la ovalidad

Basándome en mi trabajo con componentes de precisión, he aquí los enfoques más eficaces para reducir la ovalidad:

1. Optimizar la estrategia de portapiezas

Una sujeción adecuada es la primera defensa contra la ovalidad:

- Utilizar platos de 3 garras con garras blandas para superficies de contacto mecanizadas a medida

- Aplique una presión de apriete uniforme para evitar distorsiones

- Considerar los efectos térmicos - permitir que las piezas alcancen el equilibrio térmico antes del mandrinado final

- Maximizar el área de contacto entre la pieza y el dispositivo de sujeción

Para componentes de paredes finas especialmente difíciles, considere la posibilidad de utilizar mandriles de expansión o dispositivos especializados que sujeten la pieza de manera uniforme.

2. Seleccionar las herramientas de mandrinado adecuadas

La selección de la herramienta influye enormemente en la capacidad de conseguir orificios redondos:

- Barras de mandrinar antivibración con mecanismos internos de amortiguación

- Barras de mandrinar con mango de metal duro ofrece 3 veces la rigidez del acero para la misma relación L/D

- Herramientas equilibradas para minimizar las vibraciones armónicas

- Plaquitas de geometría positiva para reducir las fuerzas de corte

Cuando se trabaja con taladros de mayor diámetro, los sistemas de mandrinado modulares con varios filos de corte pueden ayudar a distribuir las fuerzas de corte de forma más uniforme.

3. Aplicar enfoques estratégicos de mecanizado

La propia estrategia de mecanizado puede compensar las tendencias a la ovalidad:

- Pases de desbaste y remate - retire primero la mayor parte del material y, a continuación, realice ligeros cortes de acabado

- Escalada frente a corte convencional - probar ambos enfoques, ya que los resultados pueden variar según la aplicación

- Interpolación helicoidal para orificios más pequeños cuando proceda

- Múltiples pases de primavera al mismo diámetro para "pulir" el orificio

4. Utilizar técnicas avanzadas de supervisión

La supervisión en tiempo real puede ayudar a detectar problemas de ovalidad antes de que se conviertan en problemas:

- Calibrado en proceso cuando sea posible

- Sistemas de control de vibraciones alertar a los operarios de las condiciones que pueden causar ovalidad

- Intervalos regulares de inspección durante la producción

- Control estadístico de procesos identificar tendencias antes de que provoquen rechazos

Caso práctico: Solución de la ovalidad en componentes hidráulicos de precisión

Recientemente, en PTSMAKE nos enfrentamos a un problema de ovalidad con cuerpos de válvulas hidráulicas que requerían tolerancias de redondez de 0,005 mm. La producción inicial mostró resultados incoherentes con ovalidades de hasta 0,02 mm. Tras un análisis sistemático, aplicamos estas soluciones:

- Sustitución de las barras de mandrinar estándar por otras con vástago de carburo que amortiguan las vibraciones.

- Se ha modificado el diseño de la fijación para proporcionar un mejor soporte alrededor de la zona de perforación.

- Ajuste de los parámetros de corte para incluir varias pasadas de resorte en el diámetro final

- Medición del aire durante el proceso para controlar los resultados.

El resultado fue una redondez constante dentro de 0,003 mm, que superó los requisitos del cliente y mejoró el ajuste y la función del ensamblaje.

¿Cómo elegir la herramienta de mandrinar adecuada para materiales específicos?

¿Alguna vez se ha encontrado mirando una selección de herramientas de mandrinar, sin saber cuál le dará el acabado perfecto en su material específico? O peor aún, ¿ha experimentado la frustración de tener una pieza de trabajo estropeada porque su herramienta de mandrinar no podía manejar las propiedades del material?

La elección de la herramienta de mandrinar adecuada para materiales específicos requiere adaptar el material, la geometría y el recubrimiento de la herramienta a la dureza, la composición y el acabado superficial de la pieza de trabajo. Para materiales más blandos, como el aluminio, utilice herramientas HSS afiladas y pulidas; para aceros endurecidos, seleccione herramientas de metal duro con recubrimientos especializados para garantizar un rendimiento y una longevidad óptimos.

Comprensión de las propiedades de los materiales y su impacto en la selección de herramientas de mandrinado

Al seleccionar una herramienta de mandrinar, el material con el que se trabaja es la consideración primordial. Los distintos materiales tienen características únicas que afectan directamente a su respuesta a los procesos de mecanizado. La dureza, la ductilidad, la conductividad térmica y la estructura metalúrgica6 del material de la pieza de trabajo determinan qué herramienta de mandrinar proporcionará resultados óptimos.

En mi experiencia en PTSMAKE, he comprobado que la adecuación de la herramienta al material no sólo consiste en realizar el trabajo, sino también en hacerlo de forma eficaz y con la máxima calidad posible. Veamos cómo influyen las distintas propiedades de los materiales en la selección de la herramienta de mandrinar:

Dureza del material y compatibilidad del material de la herramienta

La dureza del material de la pieza de trabajo determina el material de la herramienta de mandrinar que debe utilizar:

| Dureza del material de la pieza | Material de la herramienta recomendado | Beneficios |

|---|---|---|

| Blando (aluminio, latón) | Acero de alta velocidad (HSS) | Cuchillas económicas y afiladas |

| Medio (acero al carbono) | HSS enriquecido con cobalto, metal duro | Mejor resistencia al desgaste, mayor velocidad de corte |

| Duro (acero templado, Inconel) | Carburo, cerámica, CBN | Dureza y resistencia al calor superiores |

| Muy duro (acero templado para herramientas) | PCBN, PCD | Resistencia extrema al desgaste, larga vida útil de la herramienta |

Cuando trabajo con materiales más blandos, como el aluminio, he descubierto que las herramientas HSS con canales pulidos pueden proporcionar una excelente evacuación de virutas y acabado superficial. Para materiales más duros, las herramientas de metal duro con recubrimientos adecuados han demostrado ser indispensables.

Propiedades térmicas y consideraciones sobre refrigeración

Los materiales con escasa conductividad térmica, como el acero inoxidable y el titanio, tienden a retener el calor en la zona de corte. Esto puede provocar:

- Desgaste acelerado de la herramienta

- Dilatación térmica de la pieza

- Formación de bordes

- Mal acabado superficial

Para estos materiales, recomiendo herramientas de perforación con:

- Sistemas internos de suministro de refrigerante

- Recubrimientos especializados (TiAlN, AlTiN) que proporcionan barreras térmicas

- Geometría diseñada para generar menos calor

Cuando mecanizamos componentes de titanio en PTSMAKE, siempre seleccionamos herramientas con estas características para garantizar una calidad constante.

Geometría de la herramienta de mandrinar para materiales específicos

La geometría de corte de una herramienta de mandrinar influye significativamente en su rendimiento con distintos materiales. A continuación se explica cómo adaptar las geometrías de las herramientas de mandrinar a materiales específicos:

Selección del ángulo de inclinación

El ángulo de desprendimiento de la herramienta debe seleccionarse en función de la ductilidad del material:

- Rastrillo positivo alto (15-20°): Ideal para materiales blandos y dúctiles como el aluminio y el cobre. Reduce las fuerzas de corte y la generación de calor.

- Rastrillo moderado (5-15°): Adecuado para materiales de dureza media como aceros al carbono y fundición.

- Inclinación de neutra a negativa (de 0 a -5°): Mejor para materiales endurecidos, proporcionando resistencia al filo de la herramienta a expensas de mayores fuerzas de corte.

Consideraciones sobre la preparación de los bordes

La preparación del filo de su herramienta de mandrinar es crucial para un rendimiento óptimo:

- Bordes afilados: Esencial para materiales blandos y gomosos para evitar la formación de bordes acumulados

- Hone ligero (T-land): Proporciona estabilidad para materiales de dureza media

- Bordes biselados: Refuerza el filo de corte para cortes interrumpidos en materiales duros

He comprobado que para operaciones de mandrinado de precisión en aluminio a PTSMAKE, una herramienta de mandrinar de una sola punta con filo vivo y superficie pulida produce el mejor acabado superficial, mientras que para aceros templados, una herramienta de varias puntas con filos achaflanados garantiza una mejor estabilidad y vida útil de la herramienta.

Tecnologías de revestimiento para mejorar el rendimiento

Las modernas tecnologías de revestimiento han revolucionado el rendimiento de las herramientas de mandrinado en distintos materiales:

| Tipo de revestimiento | Lo mejor para materiales | Principales ventajas |

|---|---|---|

| TiN (nitruro de titanio) | Uso general, aceros | Mayor dureza, menor fricción |

| TiCN (Carbonitruro de titanio) | Aceros al carbono, hierro fundido | Mejor resistencia al desgaste que el TiN |

| TiAlN/AlTiN | Aleaciones de alta temperatura, aceros templados | Mayor resistencia al calor y protección contra la oxidación |

| Diamante (PCD) | Metales no ferrosos, materiales compuestos | Excepcional resistencia al desgaste, conductividad térmica |

| nACo | Aceros templados, aleaciones difíciles | Estructura nanocompuesta, dureza extrema |

En nuestras operaciones de mecanizado de precisión, he visto que la selección del revestimiento marca una diferencia drástica en la vida útil de la herramienta y la calidad de la pieza, especialmente al taladrar agujeros profundos en materiales difíciles.

Recomendaciones específicas para cada aplicación

Basándome en mi experiencia con diversos materiales, he aquí algunas recomendaciones específicas:

Aluminio y aleaciones no férreas

- Utilizar herramientas de PCD o de metal duro pulido

- Ángulos de desprendimiento positivos elevados (15-20°)

- Mayores velocidades de corte (300-1000 m/min)

- Pulido ligero de los filos de corte

Aceros al carbono y aleados

- Herramientas de metal duro recubiertas de TiAlN

- Ángulos de inclinación moderados (5-10°)

- Velocidades de corte medias (100-300 m/min)

- Considerar la geometría del rompevirutas para el control de virutas

Aceros inoxidables

- Herramientas de metal duro recubiertas de AlTiN

- Ángulos de inclinación positivos (5-15°)

- Velocidades de corte más bajas (60-150 m/min)

- Herramientas con filo más resistente

Materiales endurecidos (>45 HRC)

- Herramientas CBN o cerámicas

- Ángulos de inclinación negativos (de 0 a -5°)

- Velocidades de corte adecuadas en función del material de la herramienta

- Montaje rígido con un voladizo mínimo

La elección de la herramienta de mandrinar adecuada puede marcar la diferencia entre una operación difícil y un proceso fluido y eficaz que ofrezca resultados excepcionales. En PTSMAKE, probamos y evaluamos continuamente las herramientas de mandrinar en diferentes materiales para asegurarnos de que utilizamos la combinación óptima para cada aplicación.

¿Cuáles son los defectos más comunes en las operaciones de perforación y cómo prevenirlos?

¿Alguna vez ha terminado una operación de mandrinado sólo para descubrir irregularidades en la superficie, imprecisiones dimensionales o marcas de herramientas que arruinan toda la pieza de trabajo? Estos frustrantes defectos no sólo desperdician materiales valiosos, sino que también provocan retrasos en los proyectos y aumentan los costes de producción.

Las operaciones de mandrinado suelen presentar defectos como vibraciones, agujeros cónicos, mal acabado superficial y desalineación. Estos problemas suelen deberse a una selección incorrecta de la herramienta, una configuración inadecuada, parámetros de corte inapropiados o limitaciones de la máquina. La prevención requiere una selección adecuada de la herramienta, una sujeción rígida, unos parámetros de corte óptimos y un mantenimiento regular del equipo.

Defectos comunes en las operaciones de perforación

Las operaciones de mandrinado, a pesar de su naturaleza orientada a la precisión, a menudo encuentran varios defectos que pueden comprometer la calidad del componente acabado. Después de trabajar con innumerables clientes fabricantes en PTSMAKE, he identificado varios problemas recurrentes que afectan a las operaciones de mandrinado.

1. Problemas de acabado superficial

El mal acabado superficial es uno de los defectos más comunes en las operaciones de mandrinado. Se manifiesta en forma de arañazos, marcas de avance o una textura general rugosa que no cumple las especificaciones. Las causas principales son:

- Filos de corte romos incapaces de cizallar limpiamente el material

- Velocidades de avance inadecuadas que crean marcas de avance visibles

- Aplicación inadecuada del fluido de corte que provoca la formación de aristas acumuladas.

- Transferencia de vibraciones y vibraciones a la superficie de la pieza de trabajo

En aplicaciones de precisión, especialmente para componentes de los sectores médico o aeroespacial, los requisitos de acabado superficial pueden ser extremadamente estrictos. Cuando se trabaja con materiales como el acero inoxidable o el titanio, conseguir la calidad superficial deseada se convierte en un reto aún mayor.

2. Inexactitudes dimensionales

Las operaciones de mandrinado a menudo se enfrentan a problemas de precisión dimensional, como:

- Agujeros sobredimensionados o infradimensionados

- Cilindricidad7 errores en los que el agujero no es perfectamente redondo

- Orificios cónicos en lugar de cilíndricos rectos

- Defectos en forma de campana o barril

Estos problemas suelen deberse a la desviación de la herramienta, la dilatación térmica durante el mecanizado, una rigidez inadecuada en la configuración o una geometría incorrecta de la herramienta. En PTSMAKE hemos implantado rigurosos protocolos de medición para detectar estos problemas en las primeras fases del proceso de producción.

3. Marcas de vibración

Las marcas de vibración son patrones ondulados en la superficie perforada causados por las vibraciones durante el proceso de corte. Estas vibraciones crean una condición de corte inestable que deja marcas distintivas en la pieza. Las causas más comunes son:

| Causa | Descripción | Método de prevención |

|---|---|---|

| Voladizo excesivo de la herramienta | Las barras largas tienden a vibrar más | Utilice la barra de taladrado más corta posible |

| Rigidez inadecuada del portaherramientas | Las conexiones flojas amplifican las vibraciones | Garantice una sujeción segura y considere la posibilidad de utilizar soportes antivibración especializados. |

| Parámetros de corte inadecuados | Las altas velocidades con cortes ligeros suelen provocar vibraciones | Ajuste la relación velocidad/avance para un corte más estable |

| Estado de la máquina | Rodamientos desgastados o componentes sueltos | Mantenimiento regular de la máquina |

Cuando se perforan agujeros profundos o se trabaja con barras de perforación largas, la gestión de estas vibraciones resulta especialmente crítica. He descubierto que las barras de mandrinar antivibración con mecanismos internos de amortiguación pueden marcar una diferencia significativa en estas aplicaciones tan exigentes.

4. Errores posicionales

El posicionamiento preciso de los orificios perforados es crucial, especialmente en componentes complejos en los que deben alinearse múltiples características. Los defectos de posición más comunes son:

- Desalineación respecto a otros elementos

- Errores de concentricidad en perforaciones multidiámetro

- Problemas de perpendicularidad cuando el orificio no está a escuadra con la superficie de referencia.

Estos errores suelen deberse a una configuración incorrecta, una fijación imprecisa o problemas de alineación de la máquina. En los trabajos de alta precisión, incluso las pequeñas fluctuaciones de temperatura en el entorno del taller pueden contribuir a los errores de posición.

Estrategias de prevención de defectos de perforación

Una vez identificados los defectos más comunes, exploremos estrategias probadas para prevenirlos. Estos enfoques han proporcionado sistemáticamente resultados superiores en varios sectores a los que servimos en PTSMAKE.

Selección y configuración correctas de las herramientas

La base de un mandrinado sin defectos comienza con el utillaje adecuado:

- Seleccione el material y el diseño de la barra de mandrinar adecuados para su aplicación

- Considerar la relación longitud-diámetro (minimizar el voladizo cuando sea posible).

- Utilice herramientas de amortiguación de vibraciones para configuraciones difíciles

- Garantizar la geometría y el grado adecuados de la plaquita para el material de la pieza de trabajo.

Para operaciones de mandrinado críticas, recomiendo barras de mandrinar de metal duro para operaciones más cortas y barras de acero compuesto o amortiguado para mandrinado más profundo. El coste adicional de las herramientas de alta calidad se amortiza rápidamente gracias a la reducción de defectos y repeticiones.

Parámetros de corte optimizados

El ajuste de los parámetros de corte es esencial para evitar defectos:

- Comience con velocidades y avances conservadores, y luego optimice

- Considerar la perforación por ascenso frente a la perforación convencional para diferentes materiales

- Ajuste la profundidad de corte en función de las propiedades del material y la rigidez de la configuración

- Aplicar de forma coherente y adecuada los fluidos de corte

El objetivo es encontrar el punto óptimo en el que se maximice la tasa de arranque de material sin inducir defectos. Esto suele requerir experiencia y, a veces, pruebas en piezas no críticas.

Estrategias de sujeción de piezas mejoradas

El soporte rígido minimiza las vibraciones y garantiza la precisión posicional:

- Utilizar el método de sujeción más rígido que resulte práctico para la operación.

- Garantiza un soporte adecuado para piezas de paredes finas

- Eliminar las luminarias apiladas que pueden introducir flexibilidad

- Considerar los efectos térmicos en las aplicaciones de precisión

En PTSMAKE, hemos desarrollado soluciones de fijación especializadas para operaciones de mandrinado que mantienen la rigidez a la vez que permiten una carga y descarga eficaz de las piezas en entornos de producción.

Control y medición avanzados

La supervisión durante el proceso permite detectar defectos antes de que se conviertan en problemas costosos:

- Utiliza sensores acústicos o de vibración para detectar la aparición de vibraciones.

- Aplicar el aforo en proceso siempre que sea posible

- Establecer un control estadístico de los procesos para las operaciones críticas de mandrinado

- Realizar estudios periódicos de capacidad para conocer las limitaciones de los procesos.

Estos enfoques permiten realizar ajustes en tiempo real antes de que se produzcan defectos, lo que reduce significativamente las tasas de rechazo y mejora la calidad general.

¿Cómo repercute el mecanizado de mandrinado en los costes de producción de piezas a medida?

¿Alguna vez ha recibido un presupuesto para piezas mecanizadas a medida con operaciones de mandrinado y se ha preguntado por qué el precio parecía más alto de lo esperado? ¿O quizás le ha costado entender cómo afectan las distintas operaciones de mecanizado a su cuenta de resultados a la hora de planificar los presupuestos de producción?

El mecanizado por mandrinado tiene un impacto significativo en los costes de producción de piezas personalizadas debido a múltiples factores, como el tiempo de preparación, los gastos en herramientas, los requisitos de precisión y las tarifas horarias de las máquinas. Aunque inicialmente parece más caro que las operaciones básicas, el mandrinado puede reducir los costes totales al mejorar la calidad de la pieza, minimizar las operaciones secundarias y prolongar su vida útil.

Comprender el mecanizado por mandrinado y su estructura de costes

El mandrinado es un proceso de mecanizado de precisión utilizado para ampliar orificios existentes según especificaciones exactas. A diferencia del taladrado, que crea nuevos orificios, el mandrinado perfecciona y mejora los existentes. Según mi experiencia trabajando con miles de piezas personalizadas en PTSMAKE, las operaciones de mandrinado suelen representar una parte importante de los costes de mecanizado, aunque muchos ingenieros y profesionales de compras no entienden muy bien por qué.

La estructura de costes de las operaciones de perforación consta de varios componentes clave:

Inversión en equipos y tarifas horarias

El mandrinado de precisión requiere equipos especializados que cobran tarifas horarias más elevadas que los centros de mecanizado estándar. Las máquinas capaces de realizar mandrinados de alta precisión suelen costar:

| Tipo de máquina | Coste aproximado | Tasa horaria típica |

|---|---|---|

| Fresadora CNC estándar | $75,000-150,000 | $45-75/hora |

| Mandrinadora de precisión | $150,000-500,000 | $85-150/hora |

| Equipo de mandrinado con plantilla | $300,000-800,000 | $120-200/hora |

Estas tarifas horarias más elevadas repercuten directamente en los costes de sus piezas, especialmente en las operaciones de mandrinado con tolerancias estrechas que pueden requerir los equipos más caros.

Costes y consideraciones sobre el utillaje

Las propias herramientas de mandrinar pueden ser un factor de coste significativo. Los cabezales de mandrinar de alta precisión, las plaquitas y las barras de taladro8 requieren una inversión sustancial:

- Herramientas de mandrinar de una punta: $100-500 cada una

- Cabezales de mandrinar ajustables: $500-3.000 cada uno

- Sistemas de plaquitas de precisión: $200-800 más $20-50 por plaquita

Lo que muchos clientes no saben es que las operaciones de mandrinado especializadas suelen requerir configuraciones de utillaje personalizadas que no pueden amortizarse en varios trabajos, lo que significa que su proyecto específico soporta el coste total del utillaje.

Tiempo de instalación y conocimientos técnicos

El tiempo de preparación de las operaciones de mandrinado suele ser superior al de los procesos de mecanizado estándar. En PTSMAKE, hemos comprobado que las operaciones de mandrinado pueden tardar entre 1,5 y 3 veces más que las operaciones de fresado o torneado estándar debido a..:

- Requisitos de alineación precisos

- Medidas de desplazamiento de la longitud de la herramienta

- Procedimientos de verificación de la excentricidad

- Cortes de prueba y verificación

Este tiempo de preparación adicional se traduce directamente en un aumento de los costes, ya que el tiempo de la máquina y del operario debe contabilizarse incluso antes de cortar la primera viruta.

Oportunidades de ahorro en las operaciones de perforación

A pesar de los elevados costes iniciales, las operaciones de perforación pueden contribuir a reducir los costes generales de producción si se aplican correctamente:

Mejoras de tolerancia y reducción de la chatarra

El mandrinado de precisión puede conseguir tolerancias tan ajustadas como ±0,0005" (0,0127 mm), lo que reduce significativamente los índices de desecho de componentes críticos. En nuestra planta de producción, la implantación del mandrinado de precisión en lugar del taladrado y escariado ha reducido los índices de piezas desechadas en 15-25% en componentes hidráulicos complejos.

Eliminación de operaciones secundarias

Al conseguir dimensiones precisas y acabados superficiales superiores en una sola configuración, el mandrinado puede eliminar costosas operaciones secundarias:

| Operación | Coste típico | ¿Puede eliminar el aburrimiento? |

|---|---|---|

| Bruñidor | $25-75 por pieza | A menudo sí |

| Rectificado | $35-100 por pieza | Con frecuencia |

| Acabado a mano | $20-60 por hora | Normalmente |

| Configuraciones adicionales | $50-200 por configuración | Casi siempre |

Para una tirada de producción de 1.000 piezas, la eliminación de una sola operación secundaria por valor de $30 por pieza representa un ahorro de $30.000, que a menudo compensa con creces los mayores costes de mandrinado.

Estrategias para prolongar la vida útil de las herramientas

He aplicado varias estrategias en PTSMAKE para prolongar la vida útil de las herramientas de mandrinar y reducir costes:

- Utilización de sistemas de mandrinado modulares que permiten cambiar rápidamente las plaquitas en lugar de sustituir toda la herramienta.

- Aplicación de parámetros de corte adecuados basados en datos específicos del material en lugar de recomendaciones genéricas.

- Utilización de métodos adecuados de suministro de refrigerante para prolongar la vida útil de la herramienta 30-50%

- Desarrollo de estrategias de trayectoria de la herramienta que distribuyan el desgaste uniformemente por los filos de corte

Estos enfoques se han traducido sistemáticamente en reducciones de 25-40% los costes de utillaje para nuestras operaciones de perforación.

Equilibrio entre precisión y coste en la planificación de la producción

A la hora de planificar una producción que incluya operaciones de perforación, recomiendo tener en cuenta estos planteamientos de optimización de costes:

- Evaluar si todos los elementos perforados requieren realmente una alta precisión, ya que relajar las tolerancias no críticas puede reducir considerablemente los costes.

- Considerar el diseño de las piezas para minimizar el número de operaciones de mandrinado necesarias.

- Agrupe operaciones de mandrinado similares en varias piezas para reducir los costes de preparación

- Analizar si procesos alternativos como el escariado podrían ser suficientes para algunas aplicaciones.

- Determinar si las modernas fresadoras CNC con capacidades de alta precisión pueden realizar operaciones de mandrinado adecuadamente sin necesidad de equipos de mandrinado especializados.

Si analiza detenidamente estos factores para cada tirada de producción, a menudo podrá reducir los costes relacionados con el taladrado 15-30% sin comprometer la calidad de la pieza.

La ecuación de costes a largo plazo del mandrinado de precisión

Aunque los costes inmediatos de las operaciones de perforación parecen más elevados, el valor a largo plazo suele compensar estos gastos:

- Los componentes perforados con precisión suelen tener una vida útil 20-40% más larga.

- El tiempo de montaje puede reducirse en 15-25% cuando los componentes tienen características precisas aburridas

- Las reclamaciones de garantía y las averías sobre el terreno disminuyen significativamente con componentes correctamente perforados.

En una aplicación de automoción que gestionamos a PTSMAKE, el aumento de nuestra precisión de mandrinado añadió $12 por pieza a los costes de producción, pero redujo las reclamaciones de garantía en más de $45 por unidad enviada, lo que supuso un importante ahorro neto para nuestro cliente.

¿Cuáles son las mejores prácticas para mantener la precisión de la mandrinadora?

¿Alguna vez ha tenido problemas con máquinas de mandrinar que producen piezas fuera de especificación a pesar de sus mejores esfuerzos de configuración? ¿Se ha enfrentado a la frustración de recalibrar su equipo de mandrinado repetidamente, viendo cómo los programas de producción se escapan mientras la precisión sigue a la deriva?

Mantener la precisión de la mandrinadora requiere una calibración constante, una gestión térmica adecuada, la inspección periódica de los componentes de desgaste, el control de las vibraciones y la aplicación de sólidos programas de mantenimiento preventivo. Estas prácticas garantizan la estabilidad dimensional y prolongan la vida útil de los equipos, al tiempo que mantienen la calidad de la producción.

Comprender los factores críticos que afectan a la precisión de las mandrinadoras

Cuando se trata de fabricación de precisión, las mandrinadoras son esenciales para crear características internas precisas. Durante mis años de trabajo con clientes del sector manufacturero, he observado que mantener la precisión de las mandrinadoras no es solo cuestión de mantenimiento ocasional, sino de comprender los factores interconectados que afectan al rendimiento.

La precisión de las operaciones de mandrinado depende de la conjunción de múltiples variables. Las fluctuaciones de temperatura, el desgaste mecánico, las vibraciones e incluso las prácticas del operario desempeñan un papel crucial. En PTSMAKE, hemos desarrollado sistemas para abordar cada uno de estos factores metódicamente en lugar de tratar los síntomas a medida que aparecen.

Gestión de la estabilidad térmica

Las variaciones de temperatura son uno de los retos más importantes para la precisión del mandrinado. El metal se dilata y contrae con los cambios de temperatura, lo que afecta tanto a la estructura de la máquina como a la pieza.

Para mantener la estabilidad térmica:

- Dejar un tiempo de calentamiento suficiente antes de las operaciones de precisión

- Controlar la temperatura ambiente en la zona de mecanizado

- Instalar sistemas de compensación térmica en máquinas críticas

- Utilizar sistemas de refrigeración con temperatura controlada

- Programar los trabajos de precisión durante los periodos de temperatura estable en el taller

Incluso un cambio de temperatura de 1 °C puede provocar desviaciones dimensionales de varias micras en operaciones de mandrinado de gran envergadura. Por eso hemos invertido en zonas de producción climatizadas para nuestras operaciones de mandrinado más precisas en PTSMAKE.

Control del desgaste y sustitución de componentes

Desviación del husillo9 y el desgaste de los cojinetes afectan significativamente a la precisión del mandrinado. Establecer un sistema de control ayuda a detectar los problemas antes de que afecten a la calidad de la producción.

Los componentes clave que hay que vigilar son:

- Rodamientos de husillo

- Guías y correderas

- Husillos de bolas y sistemas de accionamiento

- Portaherramientas y barras de mandrinar

- Mecanismos de sujeción

Recomiendo implantar un sistema de seguimiento de los componentes de desgaste que prevea las necesidades de sustitución en función de las horas de uso, en lugar de esperar a que se produzca un fallo. Este enfoque ha reducido nuestros tiempos de inactividad imprevistos en casi 35% en nuestras operaciones de mandrinado de precisión.

Mejores prácticas de calibración y medición

La calibración periódica es esencial, pero debe realizarse correctamente para que sea eficaz. Esto es lo que funciona mejor:

Calendario y métodos de calibración

El mantenimiento de una calibración precisa requiere enfoques tanto rutinarios como basados en las condiciones:

| Tipo de calibración | Frecuencia | Herramientas necesarias | Notas |

|---|---|---|---|

| Precisión geométrica | Mensualmente | Niveles de precisión, relojes comparadores | Comprobación de escuadra, paralelismo |

| Precisión posicional | Trimestral | Interferómetros láser | Verificar el posicionamiento X, Y, Z |

| Comprobación de deriva térmica | Semanal | Sensores de temperatura, cortes de prueba | Medición en diversas condiciones |

| Análisis de husillos | Semestralmente | Equipo de equilibrado dinámico | Prueba a varias velocidades |

La frecuencia debe aumentar en las máquinas que trabajan con componentes de tolerancias estrechas. En PTSMAKE, realizamos comprobaciones de calibrado 30% con mayor frecuencia en las mandrinadoras dedicadas a componentes aeroespaciales en comparación con las utilizadas para aplicaciones industriales generales.

Sistemas de medición y retroalimentación

Las mandrinadoras modernas se benefician enormemente de los sistemas de medición integrados:

- Palpado en proceso para verificar las dimensiones durante el mecanizado

- Medición posterior al proceso con información inmediata al sistema de control

- Control estadístico del proceso para identificar desviaciones antes de que se superen los límites de tolerancia.

- Gemelos digitales que comparan el rendimiento real con los resultados esperados

La implantación de sistemas de retroalimentación de bucle cerrado nos ha permitido alcanzar tolerancias de ±0,005 mm en operaciones de mandrinado profundo.

Control de vibraciones e integridad estructural

Las vibraciones suelen pasarse por alto, pero pueden mermar considerablemente la precisión del mandrinado. La gestión eficaz de las vibraciones incluye:

- Uso de barras de mandrinar antivibratorias en perforaciones profundas

- Aislamiento adecuado de los cimientos de las mandrinadoras de precisión

- Comprobaciones periódicas del montaje y la nivelación de la máquina

- Optimización de los parámetros de corte para minimizar las vibraciones

- Utilización de conjuntos de herramientas equilibradas

En PTSMAKE, hemos descubierto que el análisis de vibraciones puede detectar posibles problemas semanas antes de que sean visibles en las piezas acabadas. Este enfoque predictivo se ha convertido en un elemento central de nuestra estrategia de mantenimiento.

Programación del mantenimiento preventivo

Un programa estructurado de mantenimiento preventivo es esencial para mantener la precisión:

Controles diarios de los operadores

Formar a los operarios para que realicen comprobaciones diarias rápidas:

- Niveles y estado del refrigerante

- Sistemas de lubricación

- Inspección visual de las virutas y del estado de la herramienta

- Verificación básica de la precisión con cortes de prueba sencillos

Intervalos de mantenimiento exhaustivos

Desarrollar un programa de mantenimiento escalonado:

- Semanalmente: Comprobación del sistema de lubricación, inspección del limpiaparabrisas, filtración del refrigerante.

- Mensual: Verificación de la precisión geométrica, comprobaciones de holguras

- Trimestral: Verificación completa de la alineación, comprobaciones del sistema eléctrico

- Anualmente: Reconstrucción completa de componentes críticos, actualizaciones del sistema de control.

Seguir este enfoque estructurado en PTSMAKE ha ampliado los ciclos de vida de nuestras mandrinadoras en aproximadamente 30%, manteniendo al mismo tiempo las especificaciones de precisión originales.

Gestión de la precisión basada en datos

La fabricación moderna requiere aprovechar los datos para mantener la precisión:

- Implantar sistemas de supervisión de máquinas que realicen un seguimiento de las métricas de rendimiento

- Analizar las tendencias de los datos de precisión para predecir las necesidades de mantenimiento.

- Documentar todos los resultados de calibración en una base de datos central

- Utilizar el análisis estadístico para identificar patrones en la deriva de precisión.

- Correlacionar los factores ambientales con los cambios de rendimiento

Este enfoque basado en datos transforma el mantenimiento de reactivo a predictivo, garantizando que las operaciones de perforación se mantengan siempre dentro de las especificaciones.

¿Cómo optimizar los parámetros de mandrinado para diferentes durezas de material?

¿Alguna vez se ha encontrado con marcas de vibración inesperadas o un acabado superficial deficiente tras una operación de mandrinado? ¿O tal vez ha roto costosas herramientas porque los parámetros de mandrinado no eran los adecuados para esa pieza de acero endurecido? La dureza del material puede ser la clave de su proceso de mecanizado, literalmente.

La optimización de los parámetros de mandrinado para diferentes durezas de material implica ajustar la velocidad de corte, el avance, la profundidad de corte y la selección de la herramienta en función de la dureza de la pieza. Los materiales más blandos permiten velocidades y avances más rápidos, mientras que los materiales más duros requieren parámetros más lentos, configuraciones rígidas y herramientas de corte más duraderas.

Comprender la relación entre la dureza del material y los parámetros de mandrinado

La dureza del material influye significativamente en la forma de abordar las operaciones de mandrinado. La dureza -medida normalmente en las escalas Rockwell, Brinell o Vickers- indica la resistencia de un material a la deformación e influye directamente en las fuerzas de corte necesarias durante el mecanizado.

En mi experiencia en PTSMAKE, he aprendido que tratar todos los materiales con los mismos parámetros de mandrinado conduce a errores costosos. Un conjunto de parámetros que funciona de maravilla en aluminio puede fallar catastróficamente en acero templado para herramientas. Esta relación tampoco es lineal; a medida que aumenta la dureza, los ajustes necesarios de los parámetros no siguen un patrón proporcional simple.

Parámetros clave de mandrinado afectados por la dureza del material

Al adaptar las operaciones de mandrinado a los distintos niveles de dureza del material, debemos tener en cuenta cuatro parámetros principales:

- Velocidad de corte (Vc): La velocidad a la que el filo de corte se mueve contra la pieza.

- Velocidad de avance (f): La distancia que avanza la herramienta por revolución

- Profundidad de corte (ap): Profundidad de penetración de la herramienta en el material

- Selección de herramientas: Geometría, revestimiento y material

Estos parámetros requieren calibración10 dependiendo de si está taladrando aluminio blando o acero endurecido.

Optimización de parámetros para materiales blandos (< 200 HB)

Los materiales blandos como el aluminio, el latón y el acero dulce permiten parámetros de mandrinado más agresivos. Así es como yo enfoco estos materiales:

Velocidad y alimentación

Para materiales más blandos, suelo utilizar:

- Mayores velocidades de corte (300-1000 m/min para aluminio)

- Mayores velocidades de avance (0,1-0,3 mm/rev)

- Mayor profundidad de corte (hasta 5 mm en algunos casos)

Este enfoque maximiza las velocidades de arranque de material al tiempo que mantiene una vida útil de la herramienta y un acabado superficial aceptables.

Selección de herramientas para materiales blandos

Al aburrir materiales blandos, recomiendo:

| Material de la herramienta | Revestimiento | Preparación de bordes | Aplicación |

|---|---|---|---|

| HSS | Sin revestimiento/TiN | Sharp | Uso general, aluminio |

| Carburo | TiAlN | Afilado ligero | Acero, mayor producción |

| PCD | Sin recubrimiento | Sharp | No ferrosos, gran volumen |

La clave está en utilizar aristas de corte afiladas con ángulos de desprendimiento positivos para reducir las fuerzas de corte y la generación de calor. A diferencia de los materiales más duros, la evacuación de virutas es especialmente importante, ya que las virutas suelen ser largas y filamentosas.

Optimización de parámetros para materiales de dureza media (200-400 HB)

Los materiales de dureza media representan la zona de transición en la que la selección de parámetros resulta cada vez más crítica. Materiales como los aceros para moldes preendurecidos y los aceros aleados entran en esta categoría.

Ajustes de velocidad y avance

Para estos materiales, creo que este equilibrio funciona bien:

- Velocidades de corte moderadas (100-250 m/min)

- Velocidades de avance medias (0,05-0,15 mm/rev)

- Profundidades de corte reducidas (0,5-2 mm)

El objetivo aquí es equilibrar la productividad con el desgaste de la herramienta. En mis proyectos, he comprobado que forzar demasiado la velocidad o el avance en este rango de dureza provoca un rápido deterioro de la herramienta.

Consideraciones sobre la herramienta para materiales de dureza media

Mi estrategia de selección de herramientas cambia significativamente:

| Material de la herramienta | Revestimiento | Preparación de bordes | Aplicación |

|---|---|---|---|

| Carburo | AlTiN/TiCN | Afilado medio | Uso general |

| Cermet | TiN | Afilado ligero | Pases de acabado |

| CBN | Sin recubrimiento | Afilado medio | Secciones endurecidas |

La preparación del filo es cada vez más importante a medida que aumenta la dureza del material. En estos materiales, un filo bien pulido resistirá mejor el astillado que un filo afilado.

Estrategias de mandrinado de materiales duros (> 400 HB)

Los aceros templados, los aceros para herramientas y las superaleaciones templadas presentan los mayores retos. En PTSMAKE, mecanizamos con frecuencia estos materiales para aplicaciones de utillaje aeroespacial y de automoción.

Selección conservadora de parámetros

Para materiales duros, me adhiero estrictamente a:

- Velocidades de corte bajas (30-100 m/min)

- Velocidades de avance reducidas (0,02-0,07 mm/rev)

- Profundidades de corte mínimas (0,1-0,5 mm)

- Mayor rigidez en todo el montaje

La vida útil de la herramienta se convierte en el factor limitante, por lo que dar prioridad a parámetros estables y conservadores resulta rentable en términos de consistencia y coste total de mecanizado.

Requisitos de herramientas especializadas

El mandrinado de materiales duros exige herramientas especializadas:

| Material de la herramienta | Revestimiento | Preparación de bordes | Aplicación |

|---|---|---|---|

| Carburo | Multicapa AlTiCrN | Afilado fuerte | Desbaste |

| CBN | Especializada | Borde biselado | Semiacabado |

| Cerámica | SiAlON | T-land | Acabado de alta velocidad |

La geometría de la plaquita suele presentar ángulos de desprendimiento negativos para mayor resistencia, y los portaherramientas deben ofrecer la máxima rigidez para minimizar las vibraciones y la desviación.

Aplicación práctica: Cálculo de parámetros de perforación

A la hora de establecer parámetros para distintos niveles de dureza del material, utilizo esta práctica fórmula:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Dónde:

- Vc = Velocidad de corte ajustada

- Vc₀ = Velocidad de corte base para el material de referencia.

- Hₘₐₓ = Dureza de referencia

- Hₐ = Dureza real del material.

- n = Exponente específico del material (normalmente 0,3-0,7)

Esta fórmula proporciona un punto de partida científico, pero siempre hago ajustes reales basados en el comportamiento real del mecanizado.

Estrategias de seguimiento y ajuste

El éxito de las operaciones de perforación en distintos niveles de dureza requiere una supervisión y un ajuste continuos. Yo busco:

- Formación de virutas y color

- Patrones de desgaste de las herramientas

- Calidad del acabado superficial

- Retroalimentación audible del proceso de corte

Estos indicadores suelen revelar si es necesario ajustar los parámetros antes de que se produzca un fallo catastrófico. Por ejemplo, las virutas azules indican calor excesivo, lo que sugiere una reducción inmediata de la velocidad de corte.

Caso práctico: Mandrinado adaptativo para materiales de dureza variable

En un proyecto reciente en PTSMAKE, nos enfrentamos a un componente difícil con secciones cementadas (58-62 HRC) que rodeaban un núcleo más blando (25-30 HRC). En lugar de comprometernos con un único conjunto de parámetros, desarrollamos un enfoque de parámetros variables que ajustaba la velocidad y el avance en función de la zona específica que se estaba mecanizando. El resultado fue un tiempo de ciclo 43% más rápido y una mayor vida útil de la herramienta en comparación con los métodos convencionales.

Aprenda cómo afecta la desviación de la herramienta a la precisión y cómo minimizarla en sus proyectos. ↩

Descubra cómo este parámetro crítico de la mandrinadora garantiza piezas de alta calidad. ↩

Descubra cómo una gestión adecuada de la excentricidad puede mejorar la calidad de sus piezas y reducir costes. ↩

Haga clic para conocer las especificaciones de tolerancia de sus componentes críticos. ↩

Haga clic para obtener una explicación detallada de las relaciones longitud-diámetro en aplicaciones de mandrinado. ↩

Conozca las estructuras de los materiales que afectan al rendimiento del mecanizado. ↩

Haga clic para obtener más información sobre las técnicas de medición de la cilindricidad para el mandrinado de precisión. ↩

Conozca los equipos de mandrinado especializados que pueden reducir sus costes de mecanizado en 30%. ↩

Haga clic para conocer las técnicas avanzadas de medición de husillos para operaciones críticas de mandrinado. ↩

Ajuste en tiempo real de los parámetros de la máquina en función de las propiedades del material y las condiciones de corte. ↩