¿Le cuesta encontrar el material adecuado para sus componentes de precisión? Muchos ingenieros pierden tiempo y dinero en materiales que se corroen rápidamente o que no pueden soportar aplicaciones exigentes. He visto fracasar proyectos porque los equipos seleccionaron el metal equivocado para piezas críticas.

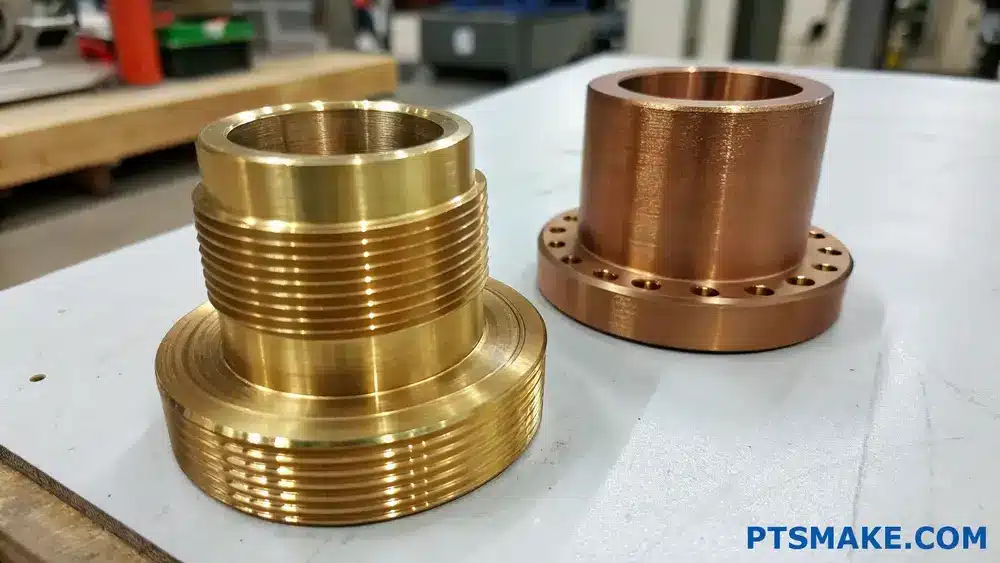

El mecanizado del bronce es el proceso de cortar y dar forma a aleaciones de bronce utilizando máquinas CNC y otras herramientas para crear piezas y componentes precisos. Consiste en transformar el bronce en bruto en productos acabados mediante diversas operaciones como fresado, torneado, taladrado y rectificado.

En PTSMAKE, hemos trabajado con innumerables clientes que inicialmente pasaron por alto el bronce como solución para sus retos de ingeniería. El bronce ofrece una excepcional resistencia a la corrosión, excelentes propiedades de rodamiento y una impresionante relación resistencia-peso. Si busca un metal versátil que funcione de forma fiable en entornos difíciles, siga leyendo para descubrir por qué el mecanizado de bronce puede ser la solución perfecta para su próximo proyecto.

¿Es mejor el latón o el bronce para el mecanizado?

¿Alguna vez ha estado frente a las opciones de material, indeciso entre el latón y el bronce para su próximo proyecto de mecanizado? Ese momento de incertidumbre, preguntándose cuál le dará mejores resultados, menores costes y menos quebraderos de cabeza durante la fabricación, puede ser paralizante.

Por lo general, el latón es mejor para el mecanizado que el bronce debido a su mayor maquinabilidad, menor coste y excelente acabado. Sin embargo, el bronce ofrece mejor resistencia a la corrosión, solidez y resistencia al desgaste, por lo que es ideal para aplicaciones especializadas a pesar de ser más difícil de mecanizar.

Composición del latón y el bronce

Antes de entrar en qué material es mejor para el mecanizado, es esencial entender qué son realmente el latón y el bronce. Ambos son aleaciones de cobre, pero su composición marca la diferencia en el rendimiento del mecanizado.

Composición de latón

El latón es principalmente una aleación de cobre y zinc. El contenido de zinc suele oscilar entre 5% y 45%, lo que confiere al latón su característico color dorado. Existen distintos tipos de latón en función de los porcentajes de zinc y otros elementos añadidos:

- Alfa latón: Contiene hasta 37% de zinc, excelente para el trabajo en frío.

- Latón alfa-beta: Contiene zinc 37-45%, bueno para el trabajo en caliente

- Latón de corte libre: Contiene plomo (1-3%) para mejorar la maquinabilidad

El latón más mecanizado es el C360 (latón de corte libre), que contiene aproximadamente 61,5% de cobre, 35,5% de zinc y 3% de plomo. El contenido de plomo mejora significativamente su maquinabilidad al actuar como rompevirutas.

Composición de bronce

El bronce es tradicionalmente una aleación de cobre y estaño, aunque los bronces modernos suelen incluir otros elementos como aluminio, silicio o fósforo. Algunos tipos comunes de bronce son:

- Bronce al estaño: Contiene estaño 10-12%

- Bronce de aluminio: Contiene aluminio 5-12%

- Bronce al silicio: Contiene silicio 3-4%

- Bronce fosforoso: Contiene 0,5-1% de fósforo y 5-10% de estaño

La adición de estaño crea un material más duro y resistente al desgaste que el latón, pero también afecta a su mecanizabilidad.

Comparación de mecanizabilidad

Al comparar el latón y el bronce para el mecanizado, entran en juego varios factores:

Velocidad de corte y vida útil de la herramienta

En mi experiencia trabajando con ambos materiales a PTSMAKE, el latón permite sistemáticamente mayores velocidades de corte. Podemos hacer funcionar nuestras máquinas CNC 20-30% más rápido cuando mecanizamos latón en comparación con el bronce. Esto se debe principalmente a la menor dureza del latón y al efecto beneficioso del contenido de plomo en las calidades de latón de corte libre.

La vida útil de las herramientas también es significativamente mayor cuando se mecaniza latón. Durante una producción reciente de 5.000 piezas, observamos que era necesario cambiar las herramientas 3 veces más a menudo en las piezas de bronce que en las de latón.

Formación de virutas

Una de las diferencias más notables al mecanizar estos materiales es la formación de viruta:

| Material | Tipo de chip | Control de virutas | Acabado superficial |

|---|---|---|---|

| Latón | Corto, quebradizo | Excelente | Excelente |

| Bronce | Largo, fibroso | Deficiente a moderado | De bueno a excelente |

El latón produce virutas cortas y quebradizas que se rompen con facilidad y desaparecen rápidamente de la zona de corte. El bronce, especialmente el bronce al estaño, tiende a formar virutas más largas y fibrosas que pueden enrollarse alrededor de la herramienta o la pieza de trabajo, lo que requiere una intervención más frecuente del operario.

Acabado superficial

Ambos materiales pueden lograr excelentes acabados superficiales, pero el latón suele requerir menos esfuerzo para producir una superficie lisa. El bronce puede desarrollar un bello acabado, pero a menudo requiere pasos adicionales o una selección más cuidadosa de los parámetros.

Consideraciones económicas

El coste es siempre un factor crucial a la hora de elegir el material. He aquí la comparación entre el latón y el bronce:

Coste del material

El latón es generalmente 15-40% menos caro que el bronce, dependiendo de la aleación específica. Esta diferencia de coste puede ser significativa en grandes series de producción. Por ejemplo, en un proyecto reciente con 200 componentes de precisión, la elección del latón en lugar del bronce supuso para nuestro cliente un ahorro aproximado de $3.500 solo en costes de material.

Costes de mecanizado

El coste total del mecanizado incluye no sólo el material, sino también:

- Tiempo de mecanizado (que es menor para el latón debido a las mayores velocidades de corte)

- Consumo de herramientas (menor con latón)

- Costes de mano de obra (más bajos con el latón debido a la menor intervención del operario)

Si se tienen en cuenta todos estos factores, el mecanizado del latón puede resultar 20-35% más económico que el del bronce para muchas aplicaciones.

Consideraciones específicas de la aplicación

A pesar de que el latón es generalmente más fácil de mecanizar, el bronce sigue siendo la mejor opción para determinadas aplicaciones debido a sus propiedades superiores en condiciones específicas.

Fuerza y resistencia al desgaste

El bronce, en particular el bronce alumínico, ofrece resistencia a la tracción1 y resistencia al desgaste en comparación con el latón. Esto hace que el bronce sea preferible para componentes sometidos a grandes esfuerzos mecánicos o entornos abrasivos, como cojinetes, casquillos y hélices marinas.

Resistencia a la corrosión

El bronce suele superar al latón en resistencia a la corrosión, especialmente en entornos marinos. Aunque ambos contienen cobre, el aluminio o el silicio del bronce protegen mejor contra la corrosión del agua salada que el zinc del latón.

Propiedades eléctricas y térmicas

El latón tiene mejor conductividad eléctrica que la mayoría de los bronces, por lo que es preferible para componentes eléctricos. Sin embargo, algunas aleaciones de bronce ofrecen mejor conductividad térmica, lo que puede ser crucial para aplicaciones de disipación de calor.

Elegir bien

Basándome en mi experiencia, he aquí un marco de decisión simplificado:

Elige el latón cuando:

- La maquinabilidad y el coste son las principales preocupaciones

- Se requieren grandes volúmenes de producción

- La aplicación no sufre corrosión ni desgaste extremos

Elige el bronce cuando:

- La resistencia al desgaste es fundamental

- Se necesita resistencia a la corrosión (especialmente en entornos marinos)

- El componente debe soportar grandes esfuerzos mecánicos

- El mayor coste de mecanizado se justifica por los requisitos de rendimiento

¿Tiene el bronce buena maquinabilidad?

¿Alguna vez se ha preguntado si el bronce es el material adecuado para su proyecto de mecanizado? ¿Quizá haya tenido problemas con otros metales y esté buscando un material que no le deje frustrado con acabados superficiales deficientes o un desgaste excesivo de la herramienta?

Sí, en general el bronce tiene una excelente maquinabilidad. La mayoría de las aleaciones de bronce cortan limpiamente, producen virutas manejables y permiten buenos acabados superficiales sin un desgaste excesivo de la herramienta. Sin embargo, la maquinabilidad varía significativamente entre las distintas aleaciones de bronce: los bronces que contienen plomo ofrecen una maquinabilidad superior, mientras que los bronces de aluminio presentan más dificultades.

Comprender los factores de maquinabilidad del bronce

El bronce es uno de los metales de ingeniería más antiguos, con miles de años de antigüedad, y sin embargo sigue siendo relevante en la fabricación moderna. Según mi experiencia en PTSMAKE, el bronce sigue siendo una opción popular para muchos componentes de precisión. Pero, ¿qué hace que el bronce sea fácil o difícil de mecanizar?

La composición de las aleaciones y su impacto

La composición del bronce afecta significativamente a su maquinabilidad. El bronce es principalmente una aleación de cobre y estaño, pero se añaden varios elementos para mejorar propiedades específicas. Estas adiciones influyen directamente en la respuesta del material a las herramientas de corte.

Los bronces que contienen plomo (como el C83600) se encuentran entre las aleaciones de bronce más mecanizables. El plomo actúa como lubricante natural durante el mecanizado, reduciendo la fricción entre la herramienta y la pieza. El resultado son cortes más suaves, una mejor rotura de la viruta y una mayor vida útil de la herramienta. Por el contrario, los bronces de aluminio, aunque ofrecen una excelente solidez y resistencia a la corrosión, tienden a ser más difíciles de mecanizar debido a su dureza y a sus características de endurecimiento por deformación.

Equilibrio entre dureza y ductilidad

La combinación equilibrada de dureza y ductilidad del bronce contribuye a su buena mecanizabilidad general. Es lo bastante duro como para mantener la estabilidad dimensional durante el mecanizado, pero lo bastante dúctil como para evitar una fragilidad excesiva que podría causar grietas o astillamientos.

Al elegir una aleación de bronce para un proyecto de mecanizado, siempre tengo en cuenta el valor de dureza Brinell como indicador de la maquinabilidad. Normalmente, las aleaciones de bronce con una dureza Brinell entre 60-90 ofrecen la mejor maquinabilidad, al tiempo que mantienen unas propiedades mecánicas adecuadas para la mayoría de las aplicaciones.

Comparación de la maquinabilidad de distintas aleaciones de bronce

Las diferentes aleaciones de bronce presentan distintos grados de maquinabilidad. Comprender estas diferencias ayuda a seleccionar la aleación adecuada para requisitos de mecanizado específicos.

Bronce al estaño (bronce fosforado)

Los bronces al estaño, incluidos los bronces al fósforo (C51000, C52100), ofrecen una maquinabilidad razonable con durezas en torno a 75-85 Brinell. Sus características de corte incluyen:

- Se requieren fuerzas de corte moderadas

- Buen potencial de acabado superficial

- Formación de viruta media

- Desgaste moderado de la herramienta

Estas aleaciones forman virutas continuas que a veces requieren rompevirutas o parámetros de corte adecuados para gestionarlas eficazmente.

Bronces al plomo

Los bronces con plomo (C83600, C93200) demuestran una maquinabilidad superior entre las aleaciones de bronce. La presencia de plomo (a veces hasta 10%) mejora drásticamente las características de mecanizado:

- Menores fuerzas de corte

- Excelente rotura de virutas

- Menor acumulación de filo en las herramientas de corte

- Mayor vida útil de la herramienta

- Acabados superficiales superiores

En propiedades de mecanizado libre2 de los bronces con plomo los hacen ideales para piezas intrincadas que requieren tolerancias de precisión. Sin embargo, las preocupaciones medioambientales y sanitarias relacionadas con el plomo han provocado restricciones en algunas aplicaciones.

Bronces de aluminio

Los bronces de aluminio (C95400, C95500) presentan mayores retos de mecanizado debido a su mayor resistencia y tendencia al endurecimiento por deformación. Sus características de mecanizado incluyen:

- Se requieren mayores fuerzas de corte

- Posibilidad de endurecimiento durante el mecanizado

- Desgaste abrasivo de las herramientas de corte

- Control de virutas más difícil

A pesar de estos retos, con las herramientas y los parámetros de corte adecuados, los bronces al aluminio pueden mecanizarse con eficacia para producir componentes de alta calidad.

Optimización de los parámetros de mecanizado del bronce

Basándome en mi experiencia con numerosos proyectos de mecanizado de bronce, he descubierto que la optimización de los parámetros de mecanizado mejora significativamente los resultados cuando se trabaja con bronce.

Recomendaciones de velocidad de corte y avance

La tabla siguiente ofrece recomendaciones generales para el mecanizado de diferentes aleaciones de bronce:

| Tipo bronce | Velocidad de corte (SFM) | Velocidad de avance (in/rev) | Profundidad de corte (pulg.) |

|---|---|---|---|

| Bronce emplomado | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Estaño Bronce | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminio Bronce | 150-350 | 0.003-0.012 | 0.030-0.150 |

Estos parámetros sirven como puntos de partida y pueden requerir ajustes en función de las condiciones específicas de mecanizado, las herramientas y las capacidades del equipo.

Selección de herramientas para el mecanizado de bronce

Para obtener resultados óptimos en el mecanizado de bronce, recomiendo:

- Herramientas de metal duro para operaciones generales de mecanizado

- Herramientas de acero rápido (HSS) para aplicaciones específicas

- Herramientas con ángulos de desprendimiento positivos (de 5° a 15°)

- Ángulos de relieve adecuados (5° a 10°)

- Caras de la herramienta pulidas para reducir la formación de bordes acumulados

En PTSMAKE, hemos descubierto que el uso de sistemas de refrigeración adecuados también mejora significativamente el rendimiento del mecanizado con bronce. Los aceites solubles en agua proporcionan una excelente refrigeración y lubricación para la mayoría de las operaciones de mecanizado de bronce.

Retos comunes y soluciones en el mecanizado del bronce

Incluso con la buena maquinabilidad general del bronce, pueden surgir ciertos retos. Comprender estos retos y sus soluciones garantiza el éxito del mecanizado.

Problemas de acabado superficial

En ocasiones, el bronce puede desarrollar acabados superficiales deficientes debido a:

- Filo acumulado en las herramientas de corte

- Velocidades de corte inadecuadas

- Herramientas sin filo

- Aplicación inadecuada de refrigerante

Para lograr acabados superficiales superiores en los componentes de bronce, aplico estas estrategias:

- Mantener los filos de corte afilados

- Utilizar un flujo de refrigerante adecuado dirigido a la zona de corte

- Aplicar velocidades de corte más altas con avances moderados

- Considerar operaciones de bruñido para requisitos críticos de acabado superficial

Consideraciones sobre el desgaste de la herramienta

El desgaste de la herramienta al mecanizar bronce varía según el tipo de aleación. Los bronces de aluminio provocan un desgaste más abrasivo, mientras que los bronces con plomo son más suaves con las herramientas. Para maximizar la vida útil de la herramienta al mecanizar bronce:

- Seleccionar los materiales de herramienta adecuados en función de la aleación de bronce específica.

- Aplique una refrigeración y lubricación adecuadas

- Supervisar regularmente el estado de la herramienta

- Utilizar parámetros de corte optimizados que equilibren la productividad con la vida útil de la herramienta.

En PTSMAKE, la aplicación de estas estrategias nos ha permitido obtener excelentes resultados en el mecanizado de diversas aleaciones de bronce, proporcionando componentes de alta precisión con una eficiencia óptima.

¿Cuál es el mejor bronce para el mecanizado?

¿Alguna vez ha tenido problemas para seleccionar la aleación de bronce adecuada para su proyecto de mecanizado? Es frustrante invertir en un material y descubrir que no mecaniza bien, lo que provoca el desgaste de las herramientas, acabados superficiales deficientes o incluso piezas desechadas. La elección entre docenas de tipos de bronce puede resultar abrumadora.

El mejor bronce para el mecanizado suele ser el C36000 (latón de corte libre) debido a su excelente mecanizabilidad de 100%. Para aplicaciones que requieren bronce auténtico, el C54400 (bronce fosforoso) ofrece una maquinabilidad superior al tiempo que mantiene buenas propiedades de resistencia, resistencia al desgaste y corrosión necesarias para aplicaciones industriales.

Factores clave que determinan la maquinabilidad del bronce

Al evaluar el bronce para aplicaciones de mecanizado, varias propiedades críticas determinan el rendimiento del material. Después de trabajar con innumerables aleaciones de bronce en PTSMAKE, he descubierto que comprender estos factores ayuda a los ingenieros a tomar mejores decisiones sobre los materiales.

Composición química y su impacto

La composición química del bronce afecta significativamente a su maquinabilidad. El bronce tradicional es principalmente una aleación de cobre y estaño, pero las variantes modernas contienen diversos elementos que alteran drásticamente las características de mecanizado:

- Plomo (Pb): Actúa como rompevirutas y lubricante, mejorando significativamente la maquinabilidad.

- Zinc (Zn): Aumenta la fluidez y reduce la fricción durante el corte

- Fósforo (P): Mejora la resistencia pero puede hacer que el material sea más difícil de mecanizar

- Silicio (Si): Aumenta la dureza y la resistencia al desgaste, pero requiere parámetros de corte ajustados.

Los bronces con plomo como el C93200 (SAE 660) se mecanizan excepcionalmente bien porque las partículas de plomo crean discontinuidades en la matriz metálica, ayudando a que las virutas se desprendan fácilmente durante las operaciones de mecanizado.

Compromisos entre dureza y maquinabilidad

Siempre hay un equilibrio entre dureza y facilidad de mecanizado. Esta relación sigue un patrón general:

| Tipo bronce | Dureza Brinell | Maquinabilidad relativa | Mejores aplicaciones |

|---|---|---|---|

| Bronce emplomado | 60-80 BHN | Excelente (80-100%) | Cojinetes, casquillos, componentes de baja presión |

| Bronce fosforado | 80-120 BHN | Bueno (60-70%) | Engranajes, muelles, componentes eléctricos |

| Aluminio Bronce | 110-180 BHN | Justo (40-50%) | Herrajes marinos, placas de desgaste, componentes de bombas |

| Silicio Bronce | 90-140 BHN | Deficiente a regular (30-45%) | Aplicaciones arquitectónicas, entornos corrosivos |

En grado de maquinabilidad3 suele indicarse en porcentaje, utilizándose el latón de corte libre (C36000) como patrón de referencia 100%.

Las 5 mejores aleaciones de bronce para aplicaciones de mecanizado

Según mi experiencia en la supervisión de proyectos de mecanizado de bronce en PTSMAKE, estas cinco aleaciones de bronce ofrecen sistemáticamente los mejores resultados:

1. C93200 (SAE 660) Cojinete de bronce

Quizá sea la aleación de bronce más mecanizada por su excelente combinación de propiedades:

- El contenido de plomo 7% proporciona una formación de viruta superior

- Dureza moderada (80 BHN) que permite una rápida eliminación del material

- Excelentes propiedades portantes de la pieza acabada

- Grado de maquinabilidad: 80%

Es mi recomendación cuando un cliente necesita componentes de bronce mecanizados que experimentarán cargas moderadas y contacto por deslizamiento.

2. C54400 Fósforo Bronce

Cuando se requiere una mayor resistencia sin sacrificar demasiado la maquinabilidad:

- Contiene pequeñas cantidades de fósforo que mejoran la resistencia

- Buena mecanizabilidad con las herramientas adecuadas

- Propiedades elásticas y resistencia a la fatiga superiores

- Grado de maquinabilidad: 65%

3. C95400 Aluminio Bronce

Para aplicaciones que requieren alta resistencia y excelente resistencia a la corrosión:

- Contiene aluminio 10-11% para una mayor dureza

- Requiere velocidades de corte más lentas pero produce acabados excelentes

- Excelente resistencia al desgaste de la pieza acabada

- Grado de maquinabilidad: 50%

4. C90300 Estaño Bronce

Un auténtico bronce con una excelente estabilidad dimensional:

- Contiene estaño 8%, plomo mínimo

- Buena maquinabilidad cuando se utilizan los avances y velocidades adecuados.

- Excelente para aplicaciones estancas a la presión

- Grado de maquinabilidad: 60%

5. C64200 Silicio Bronce

Cuando la resistencia a la corrosión es primordial:

- Contiene silicio 3% para mejorar la solidez y la resistencia a la corrosión

- Más difícil de mecanizar pero produce excelentes acabados superficiales

- Excelente rendimiento en entornos marinos

- Grado de maquinabilidad: 40%

Optimización de los parámetros de mecanizado del bronce

La clave del éxito del mecanizado del bronce reside en la selección de los parámetros de corte adecuados. En PTSMAKE, hemos perfeccionado estos enfoques gracias a años de experiencia:

Recomendaciones de velocidad de corte y avance

| Tipo bronce | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Bronce emplomado | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Bronce fosforado | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminio Bronce | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Silicio Bronce | 150-300 | 0.002-0.008 | 0.020-0.150 |

Estos parámetros sirven como puntos de partida; siempre recomiendo realizar ajustes en función de la maquinaria y el utillaje específicos.

Selección del refrigerante y geometría de la herramienta

Para obtener resultados óptimos en el mecanizado del bronce:

Refrigerante: Los fluidos de corte a base de aceite mineral sulfurizado funcionan excepcionalmente bien para el bronce. Los refrigerantes solubles en agua con una concentración de 8-10% también son eficaces.

Geometría de la herramienta:

- Herramientas HSS: Utilizar ángulos de desprendimiento de 5-10 grados para la mayoría de los bronces.

- Herramientas de metal duro: Los ángulos de desprendimiento positivos (5-8 grados) funcionan mejor.

- Radio de la punta de la herramienta: Los radios más grandes (0,030-0,060") mejoran el acabado superficial.

Control de virutas: El bronce tiende a producir virutas largas y fibrosas. Las herramientas con rompevirutas diseñados específicamente para materiales no ferrosos dan los mejores resultados.

Al mecanizar bronce al silicio o al aluminio, he comprobado que reducir la velocidad en 20-30% en comparación con el bronce al plomo y utilizar herramientas con ángulos de desprendimiento positivo más altos mejora significativamente tanto la vida útil de la herramienta como el acabado superficial.

¿Qué dura más, el latón o el bronce?

¿Alguna vez ha invertido en componentes metálicos y se ha dado cuenta de que se deterioran antes de lo esperado? ¿O quizás está indeciso entre el latón y el bronce para un proyecto en el que la longevidad es crucial? La frustración de elegir la aleación equivocada puede dar lugar a costosas sustituciones y a retrasos en los proyectos con los que nadie quiere lidiar.

El bronce suele durar más que el latón debido a su mayor resistencia a la corrosión, especialmente en entornos marinos. Mientras que el latón ofrece mayor maleabilidad y menor coste, la durabilidad del bronce, su resistencia a la intemperie y su mayor contenido en cobre lo convierten en la mejor opción para aplicaciones a largo plazo expuestas a condiciones duras.

Factores de durabilidad que afectan a la longevidad

Al comparar el latón y el bronce, debemos tener en cuenta varios factores clave que influyen en su vida útil. Ambos son aleaciones de cobre, pero su composición crea diferencias significativas en su resistencia al paso del tiempo y a las condiciones ambientales.

Resistencia a la corrosión

El bronce tiene una clara ventaja en cuanto a resistencia a la corrosión. Su alto contenido en cobre combinado con estaño (en lugar del zinc del latón) crea un material naturalmente más resistente a diversas formas de degradación. Esto es especialmente evidente en aplicaciones marinas, donde el agua salada puede comprometer rápidamente metales menos resistentes.

Según mi experiencia trabajando con fabricantes de regiones costeras, los componentes de bronce duran más que los de latón cuando se exponen a la niebla salina. La pátina natural que se forma en el bronce actúa como capa protectora, evitando la corrosión y prolongando la vida útil del componente.

Factores medioambientales

Las condiciones ambientales desempeñan un papel crucial a la hora de determinar qué metal durará más:

| Medio ambiente | Rendimiento de latón | Rendimiento de bronce |

|---|---|---|

| Marina/Agua salada | Deficiente a moderado | Excelente |

| Agua dulce | Bien | Muy buena |

| Exterior (urbano) | Moderado | Bien |

| Interior | Excelente | Excelente |

| Industrial (química) | Pobre | Moderado |

Las fluctuaciones de temperatura y los niveles de humedad también afectan a la longevidad. El bronce mantiene mejor su integridad estructural bajo temperaturas extremas, mientras que el latón puede experimentar cambios dimensionales más significativos que pueden comprometer los componentes de precisión con el paso del tiempo.

Resistencia al desgaste

Cuando se trata de desgaste mecánico, el bronce suele demostrar un rendimiento superior. Por ello, es frecuente ver cojinetes, casquillos y engranajes de bronce en aplicaciones en las que la fricción es constante. El material propiedades tribológicas4 lo hacen ideal para estos escenarios de alto desgaste.

El latón, aunque es más blando, tiene aplicaciones en las que sus características de desgaste son beneficiosas, sobre todo cuando se combina con metales más duros en los que se desea cierto grado de "cesión" para reducir el desgaste de componentes más caros.

Diferencias de composición que afectan a la longevidad

La diferencia fundamental entre estas aleaciones radica en su composición:

- Latón: Principalmente cobre y zinc (normalmente 60-70% cobre, 30-40% zinc)

- Bronce: Principalmente cobre y estaño (normalmente 88-95% cobre, 5-12% estaño)

Estas diferencias de composición repercuten directamente en la longevidad de varias maneras:

Dezincificación en latón

Uno de los puntos débiles más importantes del latón es la desgalvanización, un proceso en el que el zinc se desprende de la aleación cuando se expone a determinadas condiciones, sobre todo en entornos ácidos o ricos en cloruros. Esto deja tras de sí una estructura porosa y debilitada que es propensa a fallar.

En PTSMAKE he visto numerosos casos en los que componentes de latón fallaban prematuramente en aplicaciones industriales debido a este mecanismo específico de degradación. La porosidad resultante no solo compromete la integridad estructural, sino que puede provocar fugas en los sistemas de fluidos, un modo de fallo especialmente problemático en los componentes hidráulicos.

Elementos de aleación y sus efectos

Los elementos adicionales en ambas aleaciones pueden alterar significativamente su durabilidad:

- El plomo en el latón mejora la maquinabilidad pero puede reducir la resistencia a la corrosión

- El aluminio en el bronce da lugar al bronce al aluminio, que ofrece una fuerza y una resistencia al desgaste excepcionales.

- El silicio en el bronce mejora la fluidez para aplicaciones de fundición manteniendo una buena resistencia a la corrosión

Aplicaciones en el mundo real y vida útil

En mis más de 15 años de experiencia en fabricación de precisión, he observado patrones claros en el comportamiento de estos metales en diversas aplicaciones:

Aplicaciones marinas

Para los componentes marinos, el bronce es el claro vencedor. La arquitectura naval ha confiado en el bronce durante siglos precisamente por su excepcional resistencia a la corrosión del agua de mar. Las hélices, los accesorios del timón y los herrajes submarinos fabricados en bronce pueden durar décadas, mientras que los equivalentes de latón pueden necesitar ser sustituidos en pocos años.

Elementos arquitectónicos

En aplicaciones arquitectónicas expuestas a la intemperie, el bronce suele mantener su integridad durante más de 50 años con un mantenimiento mínimo. La pátina distintiva que se desarrolla, que varía del marrón al verde en función de las condiciones ambientales, no sólo protege el metal, sino que a menudo se considera estéticamente deseable.

Los elementos arquitectónicos de latón, aunque inicialmente son más brillantes, requieren un mantenimiento más frecuente para evitar su deterioro, sobre todo en entornos costeros o industriales.

Componentes mecánicos

Para las piezas mecánicas sujetas a fricción y desgaste, la dureza superior y la resistencia al desgaste del bronce se traducen en una vida operativa más larga. Por eso el bronce sigue siendo el material preferido para cojinetes, casquillos y engranajes en aplicaciones críticas en las que un fallo sería costoso o peligroso.

Cuando se diseña pensando en la longevidad, en PTSMAKE solemos recomendar el bronce para componentes que van a sufrir un estrés mecánico importante combinado con la exposición medioambiental. El coste adicional del material suele verse compensado por la mayor vida útil y la menor necesidad de mantenimiento.

¿Cuáles son los retos habituales en el mecanizado del bronce?

¿Alguna vez ha intentado mecanizar componentes de bronce y ha obtenido resultados mediocres? ¿O quizás se ha enfrentado a un desgaste inesperado de la herramienta que ha hecho descarrilar su calendario de producción? El mecanizado del bronce parece sencillo, pero a menudo esconde complejidades que pueden frustrar incluso a los mecanizadores experimentados.

El mecanizado del bronce presenta varios retos comunes, como el desgaste de la herramienta, las variaciones de dureza del material, los problemas de control de viruta, los problemas de gestión térmica y las dificultades de acabado superficial. Comprender estos retos es esencial para lograr resultados precisos y prolongar la vida útil de las herramientas al trabajar con aleaciones de bronce.

Comprender las variaciones de dureza de los materiales

Uno de los retos más importantes que encuentro en el mecanizado del bronce es hacer frente a las variaciones de dureza del material. Las aleaciones de bronce contienen distintas proporciones de cobre y otros elementos como estaño, aluminio, silicio o fósforo. Cada composición da lugar a distintos niveles de dureza.

Por ejemplo, los bronces al estaño (con estaño 10-12%) tienden a ser significativamente más duros que los bronces al aluminio. Cuando su proveedor suministra material con composiciones ligeramente diferentes a las especificadas, sus parámetros de corte cuidadosamente calculados se vuelven repentinamente ineficaces.

En PTSMAKE, hemos puesto en marcha rigurosos protocolos de comprobación de materiales para hacer frente a este reto. Antes de comenzar cualquier proyecto de mecanizado de bronce, verificamos la composición exacta y la dureza del material. Este paso adicional nos ha ahorrado incontables horas de resolución de problemas y reprocesamiento.

Métodos de ensayo de la dureza del bronce

Varios métodos ayudan a determinar la dureza exacta de los materiales de bronce:

- Pruebas de dureza Brinell - Ideal para componentes de bronce fundido

- Pruebas de dureza Rockwell - Mejor para bronce forjado con estructura uniforme

- Pruebas de dureza portátiles - Útil para piezas grandes de bronce

La aplicación de estos métodos de ensayo proporciona los datos necesarios para ajustar adecuadamente los parámetros de mecanizado.

Desgaste y degradación rápidos de las herramientas

El desgaste de la herramienta es otro reto importante en el mecanizado del bronce. La naturaleza abrasiva del bronce, especialmente en aleaciones que contienen silicio o aluminio, puede provocar degradación prematura de la herramienta5 y el fracaso.

Al mecanizar bronce fosforoso, he observado que las herramientas de corte se desafilan hasta 40% más rápido que al cortar acero dulce. Este desgaste acelerado no solo aumenta los costes de las herramientas, sino que también afecta a la precisión dimensional al cambiar la geometría de la herramienta.

Para combatir este problema:

- Utilizar herramientas de metal duro con recubrimientos adecuados (TiAlN o recubrimientos de diamante funcionan bien).

- Implantar ciclos de inspección de herramientas más frecuentes

- Considere las herramientas de corte de cerámica o CBN para tiradas de producción de gran volumen

La selección correcta del material de la herramienta en función de la aleación de bronce específica puede prolongar la vida útil de la herramienta entre 2 y 3 veces en comparación con las herramientas de HSS estándar.

Problemas de control de virutas

La gestión de la formación y evacuación de virutas presenta retos únicos en el mecanizado del bronce. A diferencia de algunos materiales que forman virutas ordenadas y predecibles, el bronce puede producir virutas largas y fibrosas que se enrollan alrededor de la herramienta o la pieza.

Estos chips problemáticos pueden:

- Rayar superficies acabadas

- Interfiere con el flujo de refrigerante

- Crear riesgos para la seguridad de los operarios

- Conducen a condiciones de corte inconsistentes

He descubierto que la aplicación de una geometría adecuada del rompevirutas y el ajuste de las velocidades de avance pueden mejorar significativamente el control de la viruta. Por ejemplo, aumentar el avance en 15-20% manteniendo la misma velocidad de corte suele transformar las problemáticas virutas filamentosas en virutas en forma de coma más manejables.

Retos de la gestión térmica

La conductividad térmica del bronce varía mucho entre las distintas aleaciones, lo que plantea problemas a la hora de gestionar el calor durante las operaciones de mecanizado. Esta tabla ilustra las diferencias de conductividad térmica:

| Tipo de aleación de bronce | Conductividad térmica (W/m-K) | Dificultad relativa de mecanizado |

|---|---|---|

| A base de cobre | 26-50 | Moderado |

| Aluminio Bronce | 30-83 | Alta |

| Bronce fosforado | 22-50 | Moderado a alto |

| Silicio Bronce | 35-45 | Muy alta |

La conductividad térmica relativamente alta del bronce en comparación con el acero significa que el calor se disipa rápidamente por toda la pieza. Aunque esto ayuda a evitar el sobrecalentamiento localizado, puede provocar problemas de precisión dimensional, ya que toda la pieza se dilata durante el mecanizado.

Para los componentes de bronce de precisión, utilizo entornos con temperatura controlada y dejo que las piezas alcancen el equilibrio térmico antes de las operaciones de acabado.

Dificultades de acabado superficial

Conseguir acabados superficiales uniformes en los componentes de bronce puede ser especialmente difícil. La suavidad del bronce, en comparación con el acero, hace que pueda mancharse en lugar de cortarse limpiamente, lo que provoca imperfecciones en la superficie.

La solución está en:

- Utilización de herramientas afiladas con ángulos de desprendimiento positivos

- Realización de pasadas de acabado con profundidades de corte ligeras

- Seleccionar los fluidos de corte adecuados (los aceites sulfurados suelen ser los mejores).

- Mantenimiento de velocidades de alimentación constantes en toda la operación

Al mecanizar componentes de bronce ornamental en PTSMAKE, hemos desarrollado procesos de pulido especializados que siguen a las operaciones CNC para conseguir acabados de espejo cuando es necesario.

Consideraciones sobre la corrosión galvánica

Aunque no es estrictamente un reto de mecanizado, es fundamental garantizar que los componentes de bronce mecanizados no sufran corrosión galvánica en su aplicación final. Cuando el bronce entra en contacto con metales distintos en presencia de un electrolito, puede producirse una corrosión acelerada.

Este posible problema debe tenerse en cuenta durante el proceso de diseño y mecanizado:

- Planificación de revestimientos protectores adecuados

- Diseño del aislamiento entre metales distintos

- Garantizar una limpieza posterior al mecanizado adecuada para eliminar los residuos conductores.

Recomendaciones para el tratamiento posterior al mecanizado

Para maximizar el rendimiento de los componentes de bronce mecanizados, tenga en cuenta estos pasos de postprocesado:

- Tratamiento térmico para aliviar la tensión

- Pasivado superficial para mejorar la resistencia a la corrosión

- Aplicación de revestimientos protectores cuando proceda

- Limpieza adecuada para eliminar todos los residuos de mecanizado

Al abordar estos retos de forma sistemática, el mecanizado del bronce se vuelve mucho más manejable. Con más de 15 años en el sector, he descubierto que una planificación adecuada y el conocimiento de los materiales son las claves del éxito de los proyectos de mecanizado de bronce.

¿Cómo afecta el mecanizado del bronce a las tolerancias de las piezas?

¿Alguna vez ha recibido componentes de bronce que no encajaban correctamente? ¿O quizás ha diseñado una pieza de bronce de precisión sólo para descubrir que el producto mecanizado final no cumple sus especificaciones? La frustración de tratar con piezas que quedan fuera de los márgenes de tolerancia aceptables puede hacer descarrilar los proyectos y aumentar los costes drásticamente.

El mecanizado del bronce afecta a las tolerancias de las piezas principalmente a través de las propiedades de expansión térmica del material, los patrones de desgaste de las herramientas y su tendencia a retroceder durante las operaciones de corte. Las técnicas de mecanizado adecuadas, la selección de herramientas y los controles del proceso son esenciales para mantener tolerancias estrechas en los componentes de bronce.

Propiedades de los materiales y su repercusión en las tolerancias

Las aleaciones de bronce poseen propiedades físicas únicas que influyen directamente en las tolerancias de mecanizado. Al trabajar con bronce, he descubierto que comprender estas características fundamentales del material es crucial para conseguir dimensiones precisas.

Consideraciones sobre la dilatación térmica

El bronce tiene un coeficiente de dilatación térmica relativamente alto en comparación con otros materiales de mecanizado habituales. Durante las operaciones de mecanizado, la fricción entre las herramientas de corte y la pieza genera calor, provocando la dilatación del bronce. Esta expansión térmica puede afectar significativamente a la precisión dimensional, especialmente en aplicaciones de precisión.

Según mi experiencia en PTSMAKE, el control de la temperatura durante el mecanizado es esencial para mantener tolerancias estrictas. Para los componentes que requieren tolerancias inferiores a ±0,001", aplicamos estrictos protocolos de control de temperatura en nuestras instalaciones de mecanizado CNC. Esto incluye

- Mantenimiento de una temperatura ambiente constante en la zona de mecanizado

- Uso de sistemas de refrigeración para minimizar la acumulación de calor

- Dejar que las piezas alcancen el equilibrio térmico antes de las mediciones finales

Dureza del material y desgaste de la herramienta

Las aleaciones de bronce varían significativamente en dureza, lo que afecta directamente a las tolerancias de mecanizado. Los bronces más blandos, como el bronce al estaño, tienden a producir bordes acumulados en las herramientas de corte, mientras que las variedades más duras, como el bronce al aluminio, pueden acelerar el desgaste de las herramientas.

He observado que el desgaste de las herramientas es uno de los principales factores que afectan a la consistencia de las tolerancias durante las largas series de producción. A medida que las herramientas se desgastan, las dimensiones cambian gradualmente, lo que puede provocar que las piezas se salgan de las especificaciones. Para los componentes críticos de bronce, aplicamos las siguientes prácticas:

- Programas regulares de inspección y sustitución de herramientas

- Verificación de dimensiones en proceso

- Compensación de la trayectoria de la herramienta basada en patrones de desgaste

Técnicas de mecanizado para obtener tolerancias óptimas

La elección de la técnica de mecanizado influye significativamente en las tolerancias alcanzables en los componentes de bronce. Los distintos métodos ofrecen diferentes niveles de precisión y consistencia.

Fresado CNC vs. Torneado para bronce

Cuando la precisión es primordial, la selección entre las operaciones de fresado y torneado se vuelve crítica. En la tabla siguiente se describen las tolerancias típicas de los métodos de mecanizado de bronce:

| Método de mecanizado | Rango de tolerancia típico | Lo mejor para |

|---|---|---|

| Fresado CNC | De ±0,002" a ±0,0005". | Geometrías complejas, superficies planas |

| Torneado CNC | De ±0,001" a ±0,0003". | Características cilíndricas, roscas exteriores |

| Rectificado | ±0,0005" a ±0,0001". | Superficies de superprecisión, acabado |

| EDM | ±0,0005" a ±0,0002". | Características intrincadas, aleaciones de bronce duro |

Para componentes que requieren tolerancias extremadamente estrechas, a menudo empleamos una combinación de estos procesos. El mecanizado inicial de desbaste elimina la mayor parte del material, seguido de operaciones de mecanizado de acabado que pueden lograr una mayor precisión.

Parámetros de corte y su efecto

La velocidad de corte, el avance y la profundidad de corte influyen directamente en las tolerancias de mecanizado de los componentes de bronce. Según mi experiencia, optimizar estos parámetros es esencial para obtener resultados consistentes. Para la mayoría de las aleaciones de bronce, recomiendo:

- Velocidades de corte superiores a las utilizadas para el acero (normalmente entre 1,5 y 2 veces más rápidas).

- Velocidades de alimentación moderadas para evitar endurecimiento del trabajo6 y desviación de la herramienta

- Poca profundidad de corte en las pasadas de acabado para minimizar la generación de calor

Retos comunes de tolerancia en el mecanizado de bronce

A pesar de una planificación cuidadosa, el mecanizado del bronce presenta varios retos que pueden afectar al logro de la tolerancia. Ser consciente de estos problemas ayuda a mitigar su impacto.

Tensión interna y distorsión

Las piezas de fundición de bronce y los productos forjados contienen a menudo tensiones internas residuales que pueden provocar distorsiones durante el mecanizado. A medida que se retira el material, estas tensiones se liberan, lo que puede provocar que la pieza se deforme o se retuerza.

Para contrarrestar este efecto, empleamos varias estrategias:

- Tratamientos térmicos de distensión antes del mecanizado de precisión

- Operaciones de desbaste que eliminan material uniformemente por todos los lados

- Métodos de mecanizado progresivo que permiten igualar las tensiones intermedias

Consideraciones sobre el acabado superficial

La relación entre el acabado superficial y las tolerancias dimensionales es especialmente importante en los componentes de bronce. Las superficies más rugosas no sólo afectan al rendimiento funcional de las piezas, sino que también pueden complicar una medición precisa.

Para aplicaciones críticas, recomendamos las siguientes directrices de acabado superficial para componentes de bronce:

- Componentes mecánicos generales: 32-63 μin Ra

- Superficies de apoyo: 16-32 μin Ra

- Superficies de sellado: 8-16 μin Ra

- Montaje de componentes ópticos: 4-8 μin Ra

Conseguir estos acabados superficiales suele requerir herramientas específicas y parámetros de mecanizado cuidadosamente controlados, pero el resultado es una mejora significativa del control dimensional.

Estrategias avanzadas para el mecanizado de bronce con tolerancias estrechas

Para las aplicaciones que exigen las tolerancias más estrictas, los métodos de mecanizado estándar pueden resultar insuficientes. En estos casos, son necesarias técnicas especializadas.

Mecanizado con compensación de temperatura

Para los componentes de bronce de ultraprecisión, aplicamos estrategias de mecanizado con compensación de temperatura. Este enfoque implica:

- Control en tiempo real de la temperatura ambiente y del material

- Modelización predictiva de los efectos de la dilatación térmica

- Ajuste automático de las trayectorias de las herramientas en función de las condiciones térmicas

Estas técnicas nos permiten conseguir tolerancias tan ajustadas como ±0,0001" en determinados componentes de bronce, incluso en condiciones ambientales poco ideales.

Operaciones secundarias para aumentar la precisión

Cuando el mecanizado por sí solo no puede alcanzar las tolerancias requeridas, se hacen necesarias operaciones secundarias. En el caso de los componentes de bronce, las operaciones secundarias más comunes son:

- Rectificado (superficial, cilíndrico o sin centros)

- Lapeado de superficies extremadamente planas

- Bruñido para diámetros interiores precisos

- Ajuste manual de componentes de acoplamiento críticos

Aunque estas operaciones secundarias añaden costes, pueden ser esenciales para cumplir los requisitos de tolerancia más exigentes en aplicaciones aeroespaciales, médicas y de instrumentación científica.

¿Qué acabados superficiales se consiguen con el mecanizado del bronce?

¿Alguna vez ha recibido una pieza de bronce que no tenía el acabado superficial adecuado para su aplicación? ¿O ha tenido problemas para comunicar exactamente el acabado que necesita a su socio de mecanizado? La diferencia entre un acabado perfecto y uno mediocre puede ser decisiva para sus componentes de bronce.

El mecanizado del bronce puede lograr acabados superficiales que van desde texturas de espejo de 0,1 μm Ra hasta texturas más rugosas de 6,3 μm Ra. El acabado alcanzable depende de la aleación de bronce, el método de mecanizado, los parámetros de corte y las técnicas de postprocesado, como el pulido, el granallado o el anodizado.

Fundamentos del acabado superficial del bronce

Trabajar con bronce requiere comprender las características únicas de esta versátil aleación. El acabado superficial en el mecanizado del bronce se refiere a la textura y el aspecto de la superficie final de la pieza mecanizada. Cuando hablamos de acabado superficial, normalmente utilizamos el valor Ra (Rugosidad Media), que mide la desviación media del perfil de la superficie en micrómetros (μm).

Cuanto menor sea el valor Ra, más lisa será la superficie. Según mi experiencia en PTSMAKE, los componentes de bronce suelen alcanzar acabados superficiales que oscilan entre 0,1 μm Ra (extremadamente lisos) y unos 6,3 μm Ra (relativamente rugosos), dependiendo de varios factores.

Factores que afectan al acabado superficial del bronce

Hay varios factores clave que influyen en la calidad del acabado superficial de los componentes de bronce:

Tipo de aleación de bronce: Las distintas aleaciones de bronce se mecanizan de forma diferente. Los bronces al estaño suelen producir mejores acabados superficiales que los bronces al aluminio debido a su menor dureza.

Proceso de mecanizado: El tipo de operación de mecanizado influye significativamente en el acabado superficial.

Selección de herramientas: La geometría y el material adecuados de la herramienta de corte pueden mejorar drásticamente el acabado superficial.

Parámetros de corte: La velocidad, el avance y la profundidad de corte influyen en el acabado resultante.

Rigidez de la máquina: Las máquinas CNC más rígidas producen superficies más uniformes y lisas.

Permítanme desglosar cómo afecta cada método de mecanizado a los acabados superficiales del bronce.

Acabado superficial por método de mecanizado

Fresado CNC

El fresado CNC es uno de los métodos más comunes para mecanizar componentes de bronce. El acabado superficial que se consigue con el fresado depende de varios factores:

| Parámetro de fresado | Acabado superficial Impacto |

|---|---|

| Tipo de herramienta | Las fresas de punta esférica producen acabados más lisos que las planas |

| Distancia de paso | Los pasos más pequeños (5-10% del diámetro de la herramienta) producen acabados más finos. |

| Velocidad de corte | Las velocidades de husillo más altas suelen producir superficies más lisas |

| Velocidad de alimentación | Las velocidades de avance más bajas suelen dar como resultado un mejor acabado superficial |

Con los parámetros adecuados, el fresado CNC de bronce puede lograr acabados superficiales en el rango de 0,8-3,2 μm Ra. Para acabados especialmente lisos por debajo de 0,8 μm Ra, suele ser necesario un postprocesado.

Torneado CNC

Las operaciones de torneado en componentes de bronce pueden lograr excelentes acabados superficiales, a menudo mejores que el fresado:

| Parámetro de giro | Acabado superficial Impacto |

|---|---|

| Tipo de inserto | Las plaquitas de diamante o CBN producen los acabados más finos |

| Radio de inserción | Un radio de morro más grande suele producir superficies más lisas |

| Velocidad de corte | Las velocidades más altas mejoran el acabado pero pueden provocar endurecimiento por deformación. |

| Velocidad de alimentación | Factor crítico: los avances más lentos producen mejores acabados |

Con parámetros optimizados, el torneado CNC de bronce puede lograr acabados superficiales tan bajos como 0,4 μm Ra directamente desde la máquina. La página calibrado de tornos7 es esencial para mantener unos acabados superficiales uniformes en las piezas de bronce torneadas.

Rectificado y procesos abrasivos

Para aplicaciones exigentes que requieren acabados superficiales extremadamente finos, suelen emplearse operaciones de rectificado:

| Parámetros de rectificado | Acabado superficial Impacto |

|---|---|

| Tipo de rueda | Las muelas de grano más fino producen acabados más lisos |

| Velocidad de las ruedas | Las velocidades más altas suelen dar mejores acabados |

| Flujo de refrigerante | Una refrigeración adecuada evita daños térmicos en la superficie |

| Frecuencia de aplicación | Las ruedas reavivadas regularmente mantienen la calidad del acabado |

El rectificado de superficies en bronce puede lograr acabados tan suaves como 0,1-0,4 μm Ra cuando se ejecuta correctamente.

Técnicas de postprocesado para el bronce

Para conseguir los mejores acabados superficiales en los componentes de bronce, se pueden emplear diversas técnicas de postprocesado:

Métodos de pulido

El pulido puede transformar una superficie de bronce mecanizada para conseguir acabados de espejo:

- Pulido mecánico: Utilizando abrasivos progresivamente más finos, son posibles acabados por debajo de 0,1 μm Ra.

- Acabado por vibración: Las piezas se colocan en un recipiente vibratorio con medios de grosor variable.

- Volteo de barriles: Excelente para desbarbar y conseguir acabados satinados uniformes.

Tratamientos superficiales

Además del acabado mecánico, existen varios tratamientos que pueden mejorar las superficies de bronce:

- Granallado: Crea un acabado mate uniforme entre 1,6-3,2 μm Ra.

- Limpieza química: Elimina óxidos y contaminantes antes del acabado final.

- Patinado: Oxidación controlada con fines decorativos o de protección.

Opciones de revestimiento

Para aplicaciones especializadas, las piezas de bronce pueden recibir revestimientos adicionales:

- Recubrimientos transparentes: Conserva el aspecto y evita la oxidación.

- Galvanoplastia: Con metales como el níquel para mejorar las propiedades.

- Revestimientos PVD: Para una resistencia extrema al desgaste manteniendo la precisión dimensional.

Requisitos de acabado superficial específicos del sector

Las distintas industrias tienen requisitos específicos para los acabados superficiales de los componentes de bronce:

- Aplicaciones marinas: Suelen requerir 0,8-1,6 μm Ra para hélices y componentes subacuáticos para reducir la bioincrustación.

- Aplicaciones de rodamientos: Normalmente necesitan 0,2-0,4 μm Ra para un desarrollo óptimo de la película lubricante.

- Uso decorativo: Puede requerir acabados de espejo por debajo de 0,1 μm Ra por motivos estéticos.

- Conectores eléctricos: Normalmente necesitan 0,4-0,8 μm Ra para una conductividad y resistencia de contacto óptimas.

En PTSMAKE, hemos desarrollado procesos especializados para cada industria con el fin de garantizar resultados de acabado superficial uniformes para los componentes de bronce.

¿Cómo elegir la aleación de bronce adecuada para el mecanizado CNC?

¿Alguna vez se ha encontrado ante una larga lista de aleaciones de bronce, completamente abrumado por la elección? ¿O quizás ha seleccionado lo que parecía el bronce perfecto para su proyecto, sólo para descubrir a mitad de camino que no rinde como esperaba?

La elección de la aleación de bronce adecuada para el mecanizado CNC requiere equilibrar varios factores, como las propiedades mecánicas, la maquinabilidad, la resistencia a la corrosión y el coste. La selección ideal depende de los requisitos específicos de la aplicación, las condiciones medioambientales y las limitaciones presupuestarias, al tiempo que se tienen en cuenta las compensaciones entre resistencia, resistencia al desgaste y conductividad.

Clasificación de las aleaciones de bronce

Las aleaciones de bronce representan una de las familias de materiales más versátiles disponibles para el mecanizado CNC. Como alguien que ha guiado innumerables selecciones de materiales para componentes de precisión, he descubierto que entender el sistema de clasificación fundamental es esencial antes de hacer cualquier elección.

El bronce es principalmente una aleación de cobre y estaño, pero las variedades modernas de bronce incorporan elementos adicionales que alteran significativamente sus propiedades. Las clasificaciones más comunes incluyen:

Bronces de estaño

Estas aleaciones de bronce tradicionales contienen 5-25% de estaño y el resto de cobre. Su excelente resistencia a la corrosión las hace ideales para aplicaciones marinas. Según mi experiencia, los componentes mecanizados con estaño-bronce funcionan excepcionalmente bien en entornos de agua salada, donde otros metales se deteriorarían rápidamente.

Bronces de aluminio

Estos bronces, que contienen aluminio 4-11% y a veces pequeñas cantidades de hierro y níquel, ofrecen una resistencia superior y una excepcional resistencia a la corrosión. Son especialmente útiles para componentes sometidos a grandes cargas mecánicas y expuestos a entornos corrosivos.

Bronce al silicio

Con un contenido de silicio de 2-4%, estas aleaciones ofrecen una excelente conformabilidad y resistencia a la corrosión. Se utilizan mucho en aplicaciones arquitectónicas y son conocidas por su atractivo acabado dorado que desarrolla una pátina distintiva con el paso del tiempo.

Bronces al fósforo

Contienen 0,5-11% de estaño y 0,01-0,35% de fósforo, lo que proporciona excelentes cualidades elásticas y resistencia a la fatiga. He visto que el bronce fosforado funciona extraordinariamente bien en aplicaciones eléctricas que requieren una buena conductividad combinada con durabilidad mecánica.

Bronces al plomo

En eficacia del mecanizado8 se convierte en crítico, los bronces plomados que contienen plomo 1-10% ofrecen resultados superiores. El plomo actúa como rompevirutas durante el mecanizado, reduciendo el desgaste de la herramienta y mejorando el acabado superficial.

Propiedades clave a tener en cuenta para el mecanizado CNC

Al seleccionar una aleación de bronce para el mecanizado CNC, varias propiedades clave determinan tanto la fabricabilidad como el rendimiento final:

Grado de maquinabilidad

La maquinabilidad de las aleaciones de bronce varía considerablemente, lo que repercute directamente en los costes de producción y la calidad:

| Tipo bronce | Capacidad de mecanizado (%) | Formación de virutas | Vida útil de las herramientas |

|---|---|---|---|

| Bronce plomado (C93200) | 80-90 | Excelente | Muy buena |

| Bronce fosforado (C51000) | 40-50 | Bien | Moderado |

| Bronce de aluminio (C95400) | 30-40 | Feria | Feria |

| Bronce silicio (C65500) | 50-60 | Bien | Bien |

Propiedades mecánicas

Comprender los requisitos mecánicos de su aplicación es crucial para una selección adecuada:

| Propiedad | Bronces de alta resistencia | Bronces estándar | Bronces de baja resistencia |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 550-850 | 350-550 | 220-350 |

| Límite elástico (MPa) | 250-450 | 150-250 | 90-150 |

| Elongación (%) | 10-20 | 20-30 | 30-45 |

| Dureza (Brinell) | 150-220 | 80-150 | 60-80 |

Resistencia a la corrosión

La excelente resistencia a la corrosión del bronce suele ser un factor clave de selección:

| Medio ambiente | Tipos de bronce recomendados |

|---|---|

| Agua salada | Estaño Bronce, Aluminio Bronce |

| Productos químicos industriales | Bronce al silicio, bronce al fósforo |

| Exposición atmosférica | Bronce al silicio, bronce al estaño |

| Agua dulce | La mayoría de los tipos de bronce |

Recomendaciones específicas para cada aplicación

Basándome en mi experiencia en PTSMAKE con el mecanizado de bronce de precisión, he desarrollado algunas directrices específicas para cada aplicación:

Aplicaciones de rodamientos y desgaste

Para los componentes que experimentan fricción y desgaste, suelo recomendar:

- C93200 (bronce para rodamientos) para rodamientos de uso general

- Bronce de aluminio C95400 para rodamientos de alta carga

- Bronce al estaño C90300 para cargas moderadas con excelente durabilidad

Las propiedades autolubricantes de ciertas aleaciones de bronce las hacen superiores a otros metales en aplicaciones donde el mantenimiento es difícil.

Componentes marinos

En entornos de agua salada, la resistencia a la corrosión es primordial:

- C92200 (Navy M) bronce para hélices y accesorios submarinos

- Bronce níquel-aluminio C95500 para componentes marinos críticos

- Bronce al silicio C65500 para tornillería y herrajes marinos no estructurales

Aplicaciones eléctricas

Cuando se requiere conductividad eléctrica junto con propiedades mecánicas:

- Bronce fosforado C51000 para contactos eléctricos y muelles

- Bronce al silicio C65500 para conectores eléctricos que requieren resistencia

- C94700 para aplicaciones que requieren tanto conductividad eléctrica como propiedades de rodamiento

Consideraciones coste-beneficio

Cuando trabajo con clientes en PTSMAKE, siempre hago hincapié en que el coste del material debe evaluarse en función de los costes del ciclo de vida. Aunque algunas aleaciones de bronce pueden costar 20-30% más inicialmente, a menudo proporcionan:

- Mayor vida útil de los componentes (a veces entre 2 y 3 veces más)

- Reducción de las necesidades de mantenimiento

- Menor tiempo de inactividad del sistema

- Márgenes de seguridad mejorados

Por ejemplo, el uso de bronce alumínico C95400 en lugar del latón rojo C83600 estándar puede aumentar los costes de material, pero la mayor resistencia a la corrosión y la mayor solidez suelen traducirse en unos costes totales de propiedad significativamente inferiores para los componentes críticos.

Adaptaciones del proceso de mecanizado

Las distintas aleaciones de bronce requieren métodos de mecanizado específicos:

Ajustes de velocidad de corte

- Bronces plomados: Pueden mecanizarse a mayor velocidad (hasta 400 sfm)

- Bronce de aluminio: Requieren velocidades moderadas (150-250 sfm)

- Bronce al estaño: Se mecaniza mejor a velocidades moderadas (200-300 sfm)

Selección de herramientas

- Bronce al plomo: Las herramientas HSS estándar funcionan bien

- Bronce de aluminio: Se recomiendan herramientas de carburo

- Bronce al silicio: Herramientas afiladas con ángulos de desprendimiento positivos

En PTSMAKE, hemos comprobado que adaptar los parámetros de corte adecuados a cada tipo de bronce es esencial para conseguir tolerancias ajustadas y excelentes acabados superficiales.

Aprenda cómo afecta la resistencia del material al éxito y la longevidad de su proyecto de mecanizado. ↩

Descubra cómo influyen estas propiedades en la eficacia y la calidad del mecanizado. ↩

Esta clasificación técnica ayuda a comparar la eficacia del mecanizado entre distintos metales. ↩

Conozca el comportamiento de la fricción entre superficies y cómo afecta a la longevidad de los componentes. ↩

Conozca los mecanismos de desgaste de las herramientas y cómo prevenirlos en el mecanizado del bronce. ↩

Descubra cómo afecta este fenómeno metalúrgico a la calidad de sus piezas y a su estrategia de mecanizado. ↩

Conozca los métodos de calibrado de mecanizado preciso para obtener acabados de bronce superiores. ↩

Haga clic para aprender técnicas avanzadas de mecanizado de aleaciones de bronce. ↩