Como experto en anodizado de titanio de PTSMAKE, me he dado cuenta de que muchos ingenieros tienen dificultades a la hora de tomar decisiones sobre el tratamiento superficial de los componentes de titanio. Una elección equivocada puede provocar un desgaste prematuro, problemas de corrosión e incluso el fallo de la pieza, problemas que pueden hacer descarrilar proyectos enteros y malgastar valiosos recursos.

Sí, la aleación de titanio puede anodizarse. Este proceso crea una capa protectora de óxido en la superficie, mejorando la resistencia a la corrosión y permitiendo varias opciones de color en función de la tensión aplicada. La capa anodizada también mejora la resistencia al desgaste y el atractivo estético.

Quiero compartir con usted información privilegiada sobre el anodizado de titanio que la mayoría de los fabricantes no le dirán. En PTSMAKE hemos desarrollado técnicas específicas que garantizan resultados uniformes en diferentes aleaciones de titanio. Permítame explicarle los factores clave que afectan al proceso de anodizado y cómo influyen en el rendimiento de sus piezas.

¿Qué resistencia tiene el titanio en comparación con el acero?

A la hora de elegir materiales para aplicaciones críticas, a menudo me encuentro con ingenieros que se debaten entre el titanio y el acero. El reto no es sólo la resistencia, sino también el equilibrio entre peso, coste y durabilidad. Muchos de mis clientes han cometido costosos errores al elegir el material equivocado, lo que ha provocado retrasos en los proyectos y sobrecostes presupuestarios.

Tanto el titanio como el acero ofrecen una resistencia impresionante, pero el titanio ofrece una relación resistencia-peso superior. Mientras que el acero suele ser más resistente en términos absolutos, el titanio es 45% más ligero manteniendo una resistencia comparable, lo que lo hace ideal para aplicaciones aeroespaciales y médicas en las que la reducción de peso es crucial.

Comprender las propiedades de los materiales

Como profesional de la fabricación, he aprendido que comparar el titanio y el acero no es sencillo. Desglosemos sus propiedades clave para entender sus puntos fuertes y sus limitaciones.

Densidad y peso

La diferencia más notable entre el titanio y el acero radica en su densidad. La densidad del titanio es de 4,5 g/cm³, mientras que la del acero suele oscilar entre 7,75 y 8,05 g/cm³. Esta diferencia crea oportunidades interesantes cuando consideramos la fuerza específica1 de cada material.

Métricas de comparación de fuerzas

Al comparar estos metales, debemos examinar varios parámetros de resistencia:

| Propiedad | Titanio | Acero (general) | Acero (alta resistencia) |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 350-1200 | 400-800 | 800-2000 |

| Límite elástico (MPa) | 250-1000 | 250-500 | 600-1800 |

| Módulo elástico (GPa) | 110-120 | 190-210 | 190-210 |

Aplicaciones y uso industrial

Industria aeroespacial

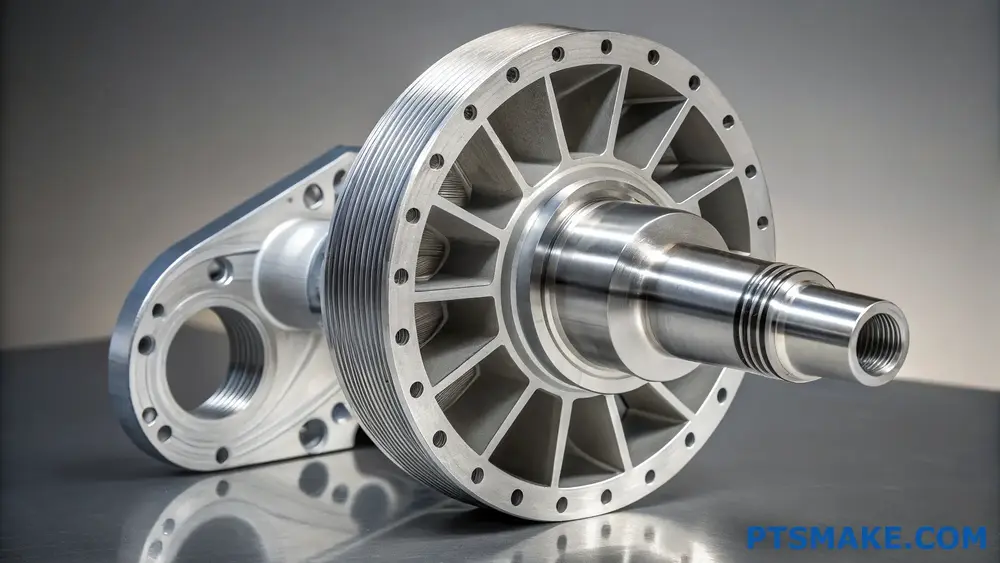

Según mi experiencia en PTSMAKE, el titanio es cada vez más popular en aplicaciones aeroespaciales. Su elevada relación resistencia-peso lo hace perfecto para componentes aeronáuticos en los que la reducción de peso es crucial. Mecanizamos regularmente piezas de titanio para clientes del sector aeroespacial, sobre todo en componentes estructurales y piezas de motor.

Aplicaciones médicas

La biocompatibilidad del titanio lo hace inestimable en los implantes médicos. El acero, aunque resistente, no ofrece el mismo nivel de compatibilidad biológica. En PTSMAKE, hemos desarrollado procesos especializados para fabricar componentes médicos de titanio precisos.

Factores medioambientales

Resistencia a la corrosión

El titanio forma una capa protectora de óxido que le proporciona una excepcional resistencia a la corrosión. Esta propiedad autorregenerativa le confiere una ventaja significativa sobre la mayoría de los aceros, especialmente en entornos marinos.

Temperatura

Ambos materiales se comportan de forma diferente a temperaturas extremas:

| Temperatura | Rendimiento del titanio | Rendimiento del acero |

|---|---|---|

| Por debajo de 0°C | Mantiene la fuerza | Se vuelve quebradizo |

| Temperatura ambiente | Rendimiento óptimo | Rendimiento óptimo |

| Por encima de 500°C | Problemas de oxidación | Degradación de la resistencia |

Consideraciones económicas

Costes de material

Aunque el titanio suele ser más caro que el acero, el coste total de propiedad suele contar una historia diferente:

- Coste de la materia prima: El titanio es entre 5 y 10 veces más caro

- Costes de transformación: Más altos para el titanio debido al equipo especializado

- Costes de mantenimiento: Menores en el caso del titanio debido a su mayor resistencia a la corrosión.

- Valor de por vida: A menudo mejor con titanio debido a la durabilidad

Retos de la fabricación

En PTSMAKE hemos superado varios retos al trabajar con ambos materiales:

Titanio:

- Requiere herramientas de corte especializadas

- Velocidades de mecanizado más lentas

- Requisitos de refrigeración más complejos

- Mayor desgaste de la herramienta

Acero:

- Procesos de mecanizado más sencillos

- Mayor vida útil de la herramienta

- Menores costes de transformación

- Mayor disponibilidad de equipos de transformación

Criterios prácticos de selección

A la hora de asesorar a los clientes, tengo en cuenta varios factores:

Requisitos de solicitud

- Capacidad de carga necesaria

- Restricciones de peso

- Exposición medioambiental

- Temperatura de funcionamiento

- Limitaciones de costes

Normas del sector

Las distintas industrias tienen requisitos específicos:

| Industria | Material preferido | Razón principal |

|---|---|---|

| Aeroespacial | Titanio | Ahorro de peso |

| Construcción | Acero | Relación coste-eficacia |

| Médico | Titanio | Biocompatibilidad |

| Automoción | Ambos | Aplicación específica |

Tendencias futuras

El panorama de la fabricación está evolucionando. En PTSMAKE observamos un aumento de la demanda de:

- Soluciones de materiales híbridos

- Tratamientos superficiales avanzados

- Nuevas composiciones de aleación

- Mejora de los procesos de fabricación

Esta evolución está empujando tanto al titanio como al acero hacia nuevas áreas de aplicación, y cada material encuentra su caso de uso óptimo basándose en requisitos específicos y no en comparaciones generales.

¿Influye la resistencia del titanio en los costes de mecanizado?

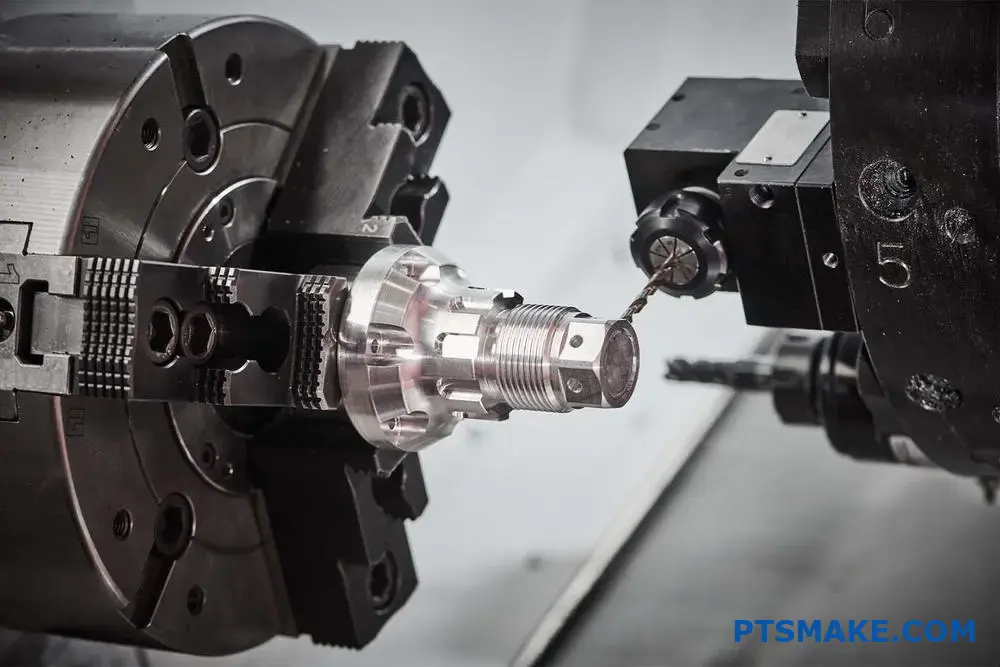

El mecanizado de titanio puede ser un reto importante para muchos fabricantes. Cuando los clientes acuden a mí con proyectos de titanio, a menudo expresan su preocupación por los elevados costes y los largos plazos de producción. La excepcional resistencia del material, aunque beneficiosa para las aplicaciones finales, crea importantes obstáculos durante el proceso de mecanizado.

Sí, la resistencia del titanio repercute directamente en los costes de mecanizado. Su alta resistencia a la tracción y su dureza requieren herramientas de corte especializadas, velocidades de mecanizado más lentas y sustituciones de herramientas más frecuentes. Estos factores suelen aumentar los costes de mecanizado entre 3 y 5 veces en comparación con el mecanizado estándar del acero.

Las propiedades del titanio

Características de resistencia

La extraordinaria resistencia del titanio se debe a su estructura atómica única y a sus propiedades. red cristalina2. He observado que las aleaciones de titanio utilizadas habitualmente en la fabricación, como el Ti-6Al-4V, presentan una relación resistencia-peso excepcional. Este material exhibe:

- Resistencia a la tracción: 900-1200 MPa

- Límite elástico: 830-1100 MPa

- Dureza: 33-36 HRC

Resistencia al calor Impacto

La capacidad del material para conservar su resistencia a altas temperaturas plantea retos de mecanizado únicos. Durante las operaciones de corte, las temperaturas pueden superar los 1.000 °C, pero el titanio mantiene sus propiedades mecánicas:

- Mayor desgaste de la herramienta

- Velocidades de corte reducidas

- Mayor consumo de energía

Factores de coste en el mecanizado de titanio

Desgaste y sustitución de herramientas

Según mi experiencia en PTSMAKE, el desgaste de las herramientas es uno de los factores de coste más importantes. He aquí un análisis comparativo de la vida útil de las herramientas:

| Material | Vida media de la herramienta (horas) | Frecuencia de sustitución de herramientas | Coste relativo de la herramienta |

|---|---|---|---|

| Acero dulce | 4-6 | Bajo | 1x |

| Acero inoxidable | 2-4 | Medio | 2x |

| Titanio | 0.5-2 | Alta | 4x |

Consideraciones sobre el tiempo de producción

La velocidad de mecanizado del titanio debe reducirse considerablemente en comparación con otros materiales:

| Tipo de operación | Reducción de velocidad frente al acero | Impacto en el tiempo de producción |

|---|---|---|

| Girar | 60-70% más lento | 2,5-3 veces más largo |

| Fresado | 70-80% más lento | 3-4 veces más largo |

| Perforación | 75-85% más lento | 4-5 veces más largo |

Optimización de los costes de mecanizado del titanio

Estrategias de corte avanzadas

En PTSMAKE, hemos aplicado varias estrategias para optimizar el mecanizado de titanio:

Sistemas de refrigeración de alta presión

- Mejora la disipación del calor

- Prolonga la vida útil de la herramienta 40%

- Reduce las fuerzas de corte

Herramientas de corte especializadas

- Herramientas de metal duro con geometrías específicas

- Tecnologías avanzadas de revestimiento

- Ángulos de desprendimiento optimizados

Optimización de los parámetros del proceso

La clave de un mecanizado rentable del titanio reside en encontrar el equilibrio adecuado de los parámetros de corte:

| Parámetro | Gama recomendada | Impacto en los costes |

|---|---|---|

| Velocidad de corte | 30-60 m/min | Alta |

| Velocidad de alimentación | 0,1-0,3 mm/rev | Medio |

| Profundidad de corte | 0,5-2,5 mm | Medio |

Consideraciones económicas

Análisis de costes

Comprender la estructura de costes ayuda a tomar decisiones con conocimiento de causa:

Costes directos

- Gastos de herramientas de corte: 25-30%

- Tiempo de funcionamiento de la máquina: 35-40%

- Refrigerante y consumibles: 10-15%

Costes indirectos

- Configuración y programación: 10-15%

- Control de calidad: 5-10%

- Mantenimiento de la máquina: 5-8%

Gestión de costes a largo plazo

Mantener precios competitivos garantizando la calidad:

Inversión en tecnología

- Modernas máquinas CNC de construcción rígida

- Sistemas avanzados de supervisión de herramientas

- Sistemas automatizados de cambio de herramientas

Optimización de procesos

- Control periódico del desgaste de las herramientas

- Parámetros de corte optimizados

- Gestión eficaz del flujo de trabajo

Medidas de control de calidad

- Inspección en curso

- Control estadístico de procesos

- Técnicas avanzadas de medición

La relación entre la resistencia del titanio y los costes de mecanizado es compleja, pero manejable con el enfoque adecuado. En PTSMAKE hemos desarrollado procesos eficaces que equilibran las consideraciones de coste con los requisitos de calidad. Comprendiendo estos factores y aplicando las estrategias adecuadas, podemos ayudar a nuestros clientes a alcanzar sus objetivos de mecanizado de titanio manteniendo unos costes razonables.

¿Cómo afecta la resistencia a la fatiga del titanio a las aplicaciones industriales?

Los fabricantes se enfrentan a menudo con la selección de materiales para componentes críticos que se someten a ciclos de tensión repetidos. La lucha constante contra la fatiga del metal provoca fallos prematuros, costes de mantenimiento inesperados y riesgos potenciales para la seguridad en aplicaciones industriales.

La excepcional resistencia a la fatiga del titanio lo hace ideal para aplicaciones industriales de alto esfuerzo, ofreciendo límites de resistencia hasta 50% superiores a los del acero. Esta resistencia superior a las cargas cíclicas prolonga la vida útil de los componentes y mejora la fiabilidad de los sistemas industriales críticos.

Comprender las propiedades de fatiga del titanio

En PTSMAKE trabajamos habitualmente con titanio en aplicaciones críticas en las que la resistencia a la fatiga es primordial. El material comportamiento cíclico tensión-deformación3 lo diferencia de los metales convencionales. Esto es lo que hace que las propiedades de fatiga del titanio sean únicas:

Ventajas microestructurales

La estructura cristalina hexagonal compacta del titanio proporciona una resistencia inherente al movimiento de dislocación, lo que se traduce en:

- Mayor resistencia a la iniciación de grietas

- Tasas de propagación de grietas más lentas

- Mejor rendimiento en condiciones de carga variables

Rendimiento comparativo de fatiga

He aquí la comparación del titanio con otros metales industriales comunes:

| Material | Relación de resistencia a la fatiga* | Ciclos típicos hasta el fallo** |

|---|---|---|

| Titanio Grado 5 | 0.8 | >10^7 |

| Acero inoxidable 316 | 0.4 | 10^6 |

| Aluminio 7075 | 0.3 | 10^5 |

| Acero al carbono 1045 | 0.5 | 10^6 |

*Relación de resistencia a la fatiga = Límite de resistencia/Última resistencia a la tracción

**En condiciones de ensayo estándar a 50% de límite elástico.

Aplicaciones industriales que aprovechan la resistencia a la fatiga del titanio

Componentes aeroespaciales

En mi experiencia trabajando con clientes del sector aeroespacial, las propiedades de fatiga del titanio son cruciales para:

- Componentes del tren de aterrizaje

- Soportes de montaje del motor

- Elementos estructurales del fuselaje

- Álabes de turbina y discos de compresor

Implantes médicos

La industria biomédica depende en gran medida de la resistencia a la fatiga del titanio para:

- Prótesis articulares

- Implantes dentales

- Placas óseas y tornillos

- Dispositivos de fusión espinal

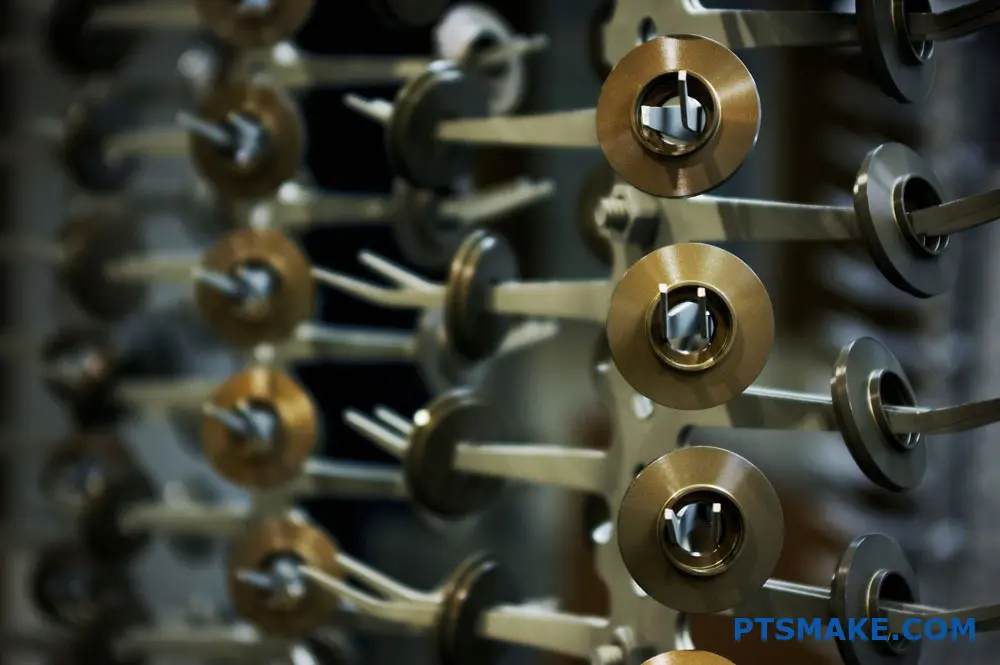

Equipos de procesamiento químico

Nuestros clientes del sector de la transformación química valoran el titanio por:

- Componentes de la bomba

- Cuerpos de válvulas

- Tubos de intercambiador de calor

- Interior del recipiente de reacción

Consideraciones de diseño para aplicaciones críticas a la fatiga

Efectos del tratamiento de superficies

Las condiciones de la superficie influyen significativamente en el comportamiento a la fatiga:

- El granallado aumenta la resistencia a la fatiga en 15-20%

- La rugosidad de la superficie debe controlarse a Ra < 0,8μm.

- Los revestimientos protectores pueden proporcionar resistencia adicional a la fatiga

Influencia de la temperatura

Las propiedades de fatiga del titanio varían con la temperatura:

- Rango de rendimiento óptimo: de -50°C a 350°C

- Reducción de la resistencia a la fatiga por encima de 450°C

- Excelente estabilidad a bajas temperaturas

Optimización del patrón de carga

Para maximizar la vida a fatiga, considere:

- Reducción de la concentración de tensiones mediante el diseño

- Optimización de la distribución de la carga

- Diseño adecuado de las juntas y selección de los elementos de fijación

Repercusiones económicas del uso del titanio

Análisis coste-beneficio

Aunque los costes iniciales del material son más elevados, el titanio suele resultar más económico a largo plazo:

- Menor frecuencia de mantenimiento

- Tasas de sustitución más bajas

- Reducción de los costes de inactividad

- Mayor vida útil

Consideraciones sobre el ciclo de vida

Nuestra experiencia en fabricación demuestra que los componentes de titanio suelen ofrecer:

- Vida útil 2 ó 3 veces superior a las alternativas de acero

- 40% reducción de los costes de mantenimiento

- 25% Disminución de los costes totales de propiedad a lo largo del ciclo de vida de los componentes.

Control de calidad y métodos de ensayo

Para garantizar un rendimiento óptimo de la fatiga, aplicamos:

Ensayos no destructivos

- Inspección por ultrasonidos

- Pruebas radiográficas

- Inspección por líquidos penetrantes

- Pruebas con partículas magnéticas

Protocolos de pruebas mecánicas

Los procedimientos de prueba estándar incluyen:

- Ensayos de fatiga de vigas giratorias

- Ensayos de fatiga con carga axial

- Ensayos de fatiga controlados por deformación

- Evaluación de la resistencia a la fractura

Tendencias y avances futuros

La industria avanza hacia:

- Métodos avanzados de tratamiento de superficies

- Soluciones de materiales híbridos

- Modelos de predicción mejorados

- Sistemas de control automatizados

¿Qué hace que el titanio sea más resistente que el aluminio en los componentes aeroespaciales?

A la hora de seleccionar materiales para componentes aeroespaciales, los ingenieros se enfrentan a menudo a la difícil decisión de elegir entre el titanio y el aluminio. Una elección equivocada puede provocar fallos en los componentes, comprometer la seguridad y provocar costosas sustituciones. La industria aeroespacial no puede permitirse tales riesgos, especialmente cuando hay vidas en juego.

El titanio es más resistente que el aluminio en los componentes aeroespaciales gracias a su mejor relación resistencia-peso, mayor resistencia a la fatiga y mayor tolerancia a la temperatura. Su estructura cristalina única y sus capacidades de aleación crean un material que supera al aluminio en aplicaciones aeroespaciales exigentes.

Las diferencias fundamentales de fuerza

Estructura cristalina y enlaces atómicos

La diferencia de resistencia entre el titanio y el aluminio comienza a nivel atómico. El titanio estructura hexagonal compacta4 crea enlaces interatómicos más fuertes, lo que se traduce en mejores propiedades mecánicas. He observado que esta diferencia fundamental afecta significativamente al rendimiento en aplicaciones aeroespaciales críticas.

Comparación de densidad y resistencia

Comprender la relación resistencia-peso ayuda a explicar por qué el titanio suele superar al aluminio:

| Propiedad | Titanio | Aluminio |

|---|---|---|

| Densidad (g/cm³) | 4.5 | 2.7 |

| Resistencia a la tracción (MPa) | 900-1200 | 400-600 |

| Límite elástico (MPa) | 830-1100 | 250-500 |

| Resistencia a la temperatura (°C) | 600 | 300 |

Rendimiento en aplicaciones aeroespaciales

Resistencia a la fatiga

En PTSMAKE, hemos visto constantemente en acción la resistencia superior a la fatiga del titanio. Mientras que el aluminio puede mostrar signos de fatiga después de 10⁵ ciclos, los componentes de titanio a menudo mantienen su integridad más allá de 10⁷ ciclos. Esto hace que el titanio sea ideal para aplicaciones sometidas a grandes esfuerzos, como los trenes de aterrizaje y los componentes de motores.

Resistencia a la corrosión

El titanio forma una capa de óxido natural que proporciona una excepcional resistencia a la corrosión. En cambio, el aluminio requiere tratamientos y revestimientos adicionales para lograr una protección similar. Esta característica autoprotectora hace que el titanio sea especialmente valioso en aplicaciones aeroespaciales marinas.

Temperatura

Estabilidad a altas temperaturas

Una de las ventajas más significativas del titanio es su capacidad para mantener la resistencia a temperaturas elevadas. Mientras que el aluminio empieza a perder integridad estructural en torno a los 300 °C, el titanio se mantiene estable hasta los 600 °C. Esto lo hace crucial para componentes de motores y estructuras de aviones de alta velocidad.

Expansión térmica

El menor coeficiente de dilatación térmica del titanio proporciona una mayor estabilidad dimensional:

| Material | Coeficiente de dilatación térmica (µm/m-°C) |

|---|---|

| Titanio | 8.6 |

| Aluminio | 23.1 |

Coste y fabricación

Tratamiento de materiales

A pesar de la resistencia superior del titanio, su procesamiento presenta retos únicos. Este material requiere equipos y conocimientos especializados para su mecanizado y conformado. En PTSMAKE, hemos invertido en maquinaria CNC avanzada diseñada específicamente para el procesamiento del titanio.

Factores económicos

Aunque el titanio cuesta más al principio, su mayor vida útil suele justificar la inversión:

| Factor | Titanio | Aluminio |

|---|---|---|

| Coste de la materia prima | Más alto | Baja |

| Coste de procesamiento | Más alto | Baja |

| Coste de mantenimiento | Baja | Más alto |

| Vida útil | Más largo | Más corto |

Ventajas específicas de la aplicación

Componentes estructurales

En los componentes estructurales aeroespaciales, la mayor resistencia del titanio permite secciones de pared más delgadas, lo que puede compensar su mayor densidad. Esto es especialmente valioso en componentes como las fijaciones de las alas y los marcos de los fuselajes.

Componentes del motor

Para aplicaciones de motor, la combinación de alta resistencia y resistencia a la temperatura del titanio lo hace insustituible. Componentes como los álabes de los compresores y las carcasas de las turbinas se benefician de las propiedades únicas del titanio.

Optimización del peso

A pesar de ser más pesado que el aluminio, la resistencia superior del titanio a menudo se traduce en componentes finales más ligeros porque se necesita menos material. Esta optimización del peso es crucial para la eficiencia del combustible y el rendimiento de los aviones.

Evolución futura

Aleaciones avanzadas

El desarrollo de nuevas aleaciones de titanio sigue aumentando sus ventajas sobre el aluminio. Estas innovaciones se centran en mejorar propiedades específicas, manteniendo al mismo tiempo los principales puntos fuertes del titanio.

Tecnologías de fabricación

Tecnologías emergentes como la fabricación aditiva están haciendo que el procesamiento del titanio sea más eficiente y rentable. En PTSMAKE exploramos activamente estos nuevos métodos de fabricación para optimizar la producción de componentes de titanio.

¿Cómo influye el tratamiento térmico en la resistencia a la tracción del titanio?

Comprender el impacto del tratamiento térmico en la resistencia del titanio es crucial para fabricantes e ingenieros. He sido testigo del fracaso de muchos proyectos debido a procesos de tratamiento térmico inadecuados, que han puesto en peligro las propiedades del material y han provocado costosas repeticiones. Las consecuencias de equivocarse pueden ser devastadoras, sobre todo en aplicaciones críticas como los componentes aeroespaciales.

El tratamiento térmico influye significativamente en la resistencia final a la tracción del titanio al alterar su microestructura. Mediante procesos controlados de calentamiento y enfriamiento, el tratamiento térmico puede aumentar la resistencia a la tracción del titanio hasta 50%, haciéndolo más resistente y adecuado para aplicaciones exigentes, al tiempo que mantiene sus características de ligereza.

Fundamentos del tratamiento térmico del titanio

El tratamiento térmico es algo más que calentar y enfriar el metal. Cuando trabajamos con titanio en PTSMAKE, hemos desarrollado procesos específicos para mejorar sus propiedades mecánicas. El proceso implica un control preciso de endurecimiento por precipitación5 lo que afecta directamente a la resistencia del material.

El control de la temperatura y sus efectos

El intervalo de temperaturas durante el tratamiento térmico desempeña un papel vital en la determinación de las propiedades finales del titanio. He aquí un desglose de los rangos de temperatura típicos y sus efectos:

| Rango de temperatura (°C) | Efecto sobre el titanio | Fuerza Impacto |

|---|---|---|

| 480-650 | Alivio del estrés | Aumento mínimo |

| 700-850 | Solución Tratamiento | Aumento moderado |

| 900-1000 | Recocido Beta | Aumento significativo |

Fases críticas del proceso de tratamiento térmico

Solución Etapa de tratamiento

Durante esta fase, el titanio se calienta a temperaturas justo por debajo de su punto transus beta. Este proceso disuelve las fases secundarias en la fase alfa primaria, creando una estructura más uniforme. La velocidad de enfriamiento a partir de esta temperatura influye significativamente en las propiedades de resistencia finales.

El proceso de envejecimiento y su impacto

El proceso de envejecimiento suele seguir al tratamiento por disolución. En esta etapa, el titanio desarrolla su máxima resistencia mediante la formación controlada de precipitados finos. Hemos comprobado que las temperaturas de envejecimiento entre 480 y 550 °C producen resultados óptimos para la mayoría de las aplicaciones.

Factores que afectan a la resistencia última a la tracción

Relación tiempo-temperatura

La duración del tratamiento térmico es tan crucial como la propia temperatura. Nuestra experiencia demuestra que:

- Los tiempos de tratamiento cortos pueden no permitir la transformación completa de las fases

- Un tratamiento prolongado puede provocar el crecimiento del grano y reducir la resistencia

- El momento óptimo varía en función de la aleación de titanio específica

Consideraciones sobre la tasa de enfriamiento

El método de enfriamiento influye significativamente en la resistencia final:

| Método de refrigeración | Fuerza Impacto | Aplicaciones típicas |

|---|---|---|

| Enfriamiento por agua | Máxima resistencia | Piezas aeroespaciales |

| Refrigeración por aire | Resistencia moderada | Uso industrial general |

| Refrigeración de hornos | Fuerza inferior | Piezas que requieren ductilidad |

Aplicaciones industriales y requisitos de resistencia

Los distintos sectores requieren distintos niveles de resistencia a la tracción:

Requisitos de la industria aeroespacial

En las aplicaciones aeroespaciales, donde suministramos componentes con frecuencia, el titanio debe alcanzar resistencias a la tracción superiores a 1.000 MPa. Esto exige protocolos de tratamiento térmico precisos y un riguroso control de calidad.

Aplicaciones de productos sanitarios

En el caso de los implantes y dispositivos médicos, la atención se centra en conseguir una resistencia constante manteniendo la biocompatibilidad. Para estas aplicaciones, nuestros procesos de tratamiento térmico suelen buscar resistencias finales a la tracción de entre 800 y 900 MPa.

Control de calidad y métodos de ensayo

Para garantizar resultados coherentes, aplicamos varios métodos de prueba:

Procedimientos de ensayo de tracción

Los ensayos de tracción periódicos ayudan a verificar que el titanio tratado térmicamente cumple los requisitos de resistencia. Entre los parámetros clave que controlamos se incluyen:

- Resistencia a la tracción

- Límite elástico

- Porcentaje de elongación

- Reducción de la superficie

Análisis de microestructuras

El examen metalográfico periódico nos ayuda a verificarlo:

- Granulometría y distribución

- Composición de las fases

- Presencia de precipitados no deseados

- Uniformidad global de la microestructura

Estrategias de optimización para lograr la máxima resistencia

Basándonos en nuestra experiencia en fabricación, varias estrategias ayudan a optimizar la resistencia a la tracción final del titanio:

Control de parámetros de proceso

- Control preciso de la temperatura mediante termopares calibrados

- Atmósfera controlada para evitar la contaminación

- Tasas de calefacción y refrigeración documentadas

- Calibración periódica de los equipos

Consideraciones específicas sobre los materiales

Las distintas aleaciones de titanio responden de forma diferente al tratamiento térmico. Por ejemplo:

- El Ti-6Al-4V suele alcanzar una resistencia óptima en torno a los 900-950°C.

- Las aleaciones de titanio beta suelen requerir tratamientos multietapa más complejos

- El titanio puro necesita un control más cuidadoso de la temperatura para evitar el crecimiento del grano

Mediante un control minucioso de estos parámetros y procesos, podemos conseguir de forma sistemática la resistencia a la tracción final deseada en los componentes de titanio, garantizando que cumplan o superen las especificaciones del cliente y manteniendo al mismo tiempo otras propiedades críticas.

¿La relación resistencia-peso del titanio justifica su coste?

Los equipos de fabricación suelen tener problemas a la hora de seleccionar materiales, sobre todo cuando se trata de titanio. Su elevado coste hace que muchos cuestionen su valor, pero sus excepcionales propiedades hacen que sea difícil descartarlo. Este dilema genera incertidumbre en la toma de decisiones y posibles retrasos en los proyectos.

La relación resistencia-peso del titanio suele justificar su coste en aplicaciones en las que el rendimiento y el ahorro de peso son fundamentales, como los dispositivos aeroespaciales y médicos. Sin embargo, para la fabricación en general, otros materiales pueden ser más rentables en función de los requisitos específicos.

Comprender la verdadera propuesta de valor del titanio

Al evaluar la rentabilidad del titanio, debemos mirar más allá del precio de la materia prima. En PTSMAKE, he observado que la aplicación satisfactoria del titanio en proyectos de fabricación requiere un análisis exhaustivo de varios factores.

Métricas de rendimiento que importan

La resistencia del titanio es notable, sobre todo si se tiene en cuenta su fuerza específica6 en comparación con otros metales. Compara el titanio con otras alternativas comunes:

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Relación resistencia/peso |

|---|---|---|---|

| Titanio Grado 5 | 895 | 4.43 | 202 |

| Acero inoxidable 316 | 515 | 8.00 | 64 |

| Aluminio 7075 | 572 | 2.81 | 204 |

Análisis de costes más allá del precio de compra

La verdadera evaluación del coste del titanio debe tener en cuenta:

Durabilidad del ciclo de vida

- La resistencia a la corrosión reduce los costes de mantenimiento

- Mayor vida útil en comparación con otras alternativas

- Menor frecuencia de sustitución

Impacto del ahorro de peso

- Reducción del consumo de combustible en el transporte

- Menores gastos de envío

- Manipulación más sencilla durante la instalación

Requisitos de procesamiento

- Necesidades especiales de utillaje

- Velocidades de mecanizado más lentas

- Mejora de la formación de los operadores

Aplicaciones y ventajas específicas del sector

Aplicaciones aeroespaciales

En el sector aeroespacial, donde el peso influye directamente en la eficiencia del combustible, el titanio demuestra su valía. Un avión comercial típico que utilice componentes de titanio puede ahorrar:

- 3-5% en consumo de combustible

- Intervalos de mantenimiento reducidos

- Mayor capacidad de carga útil

Fabricación de productos sanitarios

Para aplicaciones médicas, las ventajas del titanio incluyen:

- Biocompatibilidad

- Estabilidad a largo plazo

- Excelentes propiedades de osteointegración

Estrategias de optimización de costes

Optimización de la selección de materiales

Gracias a nuestra experiencia en PTSMAKE, hemos desarrollado estrategias eficaces para optimizar el uso del titanio:

Enfoques de diseño híbridos

- Utilizar titanio sólo en zonas críticas

- Combinación con materiales más rentables siempre que sea posible

- Colocación estratégica para obtener el máximo beneficio

Eficiencia de procesamiento

- Parámetros de corte optimizados

- Selección adecuada de herramientas

- Técnicas avanzadas de refrigeración

Evaluación de soluciones alternativas

A veces, las alternativas al titanio pueden ser más apropiadas:

| Tipo de aplicación | Material alternativo | Ahorro de costes | Impacto en el rendimiento |

|---|---|---|---|

| Componentes no críticos | Aluminio de alta resistencia | 40-60% | Mínimo |

| Aplicaciones estáticas | Aleaciones de acero avanzadas | 50-70% | Ligera reducción |

| Productos de consumo | Materiales compuestos | 30-50% | Depende de la aplicación |

Tomar la decisión

Para determinar si vale la pena invertir en titanio, tenga en cuenta:

Requisitos de solicitud

- Condiciones de carga

- Factores medioambientales

- Expectativas de vida útil

Factores económicos

- Inversión inicial

- Gastos de mantenimiento

- Ahorro operativo

Criterios de rendimiento

- Restricciones de peso

- Requisitos de resistencia

- Necesidades de resistencia a la corrosión

Consideraciones futuras

El panorama del titanio evoluciona con:

Innovaciones en la fabricación

- Técnicas avanzadas de conformado

- Métodos de mecanizado mejorados

- Nuevos desarrollos de aleaciones

Tendencias del mercado

- Mayor disponibilidad

- Estabilización de precios

- Aplicaciones en crecimiento

En PTSMAKE hemos aplicado con éxito soluciones de titanio en varios proyectos en los que los beneficios superaban claramente a los costes. Nuestra experiencia demuestra que un análisis adecuado y una evaluación específica de la aplicación son cruciales para tomar la decisión correcta.

¿Cuál es la resistencia del titanio de grado 5 en comparación con los grados puros comerciales?

A la hora de elegir los grados de titanio para aplicaciones críticas, los ingenieros a menudo tienen que encontrar el equilibrio entre los requisitos de resistencia y las consideraciones de coste. He sido testigo de cómo muchos proyectos han sufrido contratiempos debido a una selección incorrecta del grado, lo que ha provocado fallos en los componentes o excesos de presupuesto.

El titanio de grado 5 (Ti-6Al-4V) demuestra una resistencia significativamente mayor en comparación con los grados puros comerciales, ofreciendo una resistencia a la tracción de hasta 170.000 PSI frente a los 35.000 PSI del grado 1. Esta resistencia superior lo hace ideal para aplicaciones aeroespaciales, médicas y de alto rendimiento.

Clasificación de los grados de titanio

Los grados de titanio se dividen en varias categorías en función de su composición y propiedades. En PTSMAKE trabajamos diariamente con varios grados, ayudando a los clientes a seleccionar la opción más adecuada para sus aplicaciones específicas. Las principales categorías son:

Titanio comercial puro (CP)

- Grado 1: Máxima pureza, excelente conformabilidad

- Grado 2: Grado CP más común, propiedades equilibradas

- Grado 3: Mayor resistencia que el Grado 2

- Grado 4: Mayor resistencia entre los grados CP

Aleaciones Alfa-Beta

El titanio de grado 5 pertenece a esta categoría y presenta estructuras de fase alfa y beta. El microestructura7 creada por esta combinación da como resultado unas propiedades mecánicas excepcionales.

Análisis comparativo de fuerzas

Permítanme desglosar los principales parámetros de resistencia entre el Grado 5 y los grados CP basándonos en nuestra experiencia en fabricación:

| Propiedad | 5º curso | Grado 1 | Grado 2 | Grado 3 | Grado 4 |

|---|---|---|---|---|---|

| Resistencia a la tracción (PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| Límite elástico (PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| Elongación (%) | 10 | 24 | 20 | 18 | 15 |

Factores que contribuyen a la fuerza superior del Grado 5

Elementos de aleación

La adición de aluminio 6% y vanadio 4% en el titanio de grado 5 crea varias ventajas:

- El aluminio aumenta la resistencia y reduce el peso

- El vanadio mejora la respuesta al tratamiento térmico

- Los efectos combinados mejoran las propiedades mecánicas generales

Capacidades de tratamiento térmico

El titanio de grado 5 responde excepcionalmente bien al tratamiento térmico, a diferencia de los grados CP. En PTSMAKE, hemos optimizado nuestros procesos de tratamiento térmico para conseguir:

- Mejor relación resistencia-peso

- Mayor resistencia a la fatiga

- Mayor estabilidad dimensional

Ventajas de resistencia específicas para cada aplicación

Componentes aeroespaciales

En aplicaciones aeroespaciales, la resistencia superior del Grado 5 permite:

- Componentes estructurales más ligeros

- Mayor resistencia a la tensión

- Mejor comportamiento a la fatiga bajo cargas cíclicas

Implantes médicos

La biocompatibilidad combinada con la alta resistencia hace que el Grado 5 sea ideal para:

- Implantes de carga

- Instrumental quirúrgico

- Aplicaciones dentales

Aplicaciones industriales

Para usos industriales, el Grado 5 ofrece:

- Mayor resistencia al desgaste

- Mayor capacidad de temperatura

- Mayor resistencia a la corrosión bajo tensión

Consideraciones sobre la relación coste-eficacia

Aunque el titanio de grado 5 es más caro que el de grado CP, su resistencia superior a menudo resulta:

- Menor uso de material gracias a secciones más delgadas

- Menores costes de mantenimiento

- Mayor vida útil de los componentes

Según nuestros datos de fabricación en PTSMAKE, los componentes fabricados con Grado 5 suelen mostrar:

- 30% reducción del volumen de material

- 40% mayor vida útil

- 25% menores costes totales del ciclo de vida

Retos y soluciones de fabricación

Trabajar con titanio de grado 5 requiere conocimientos especializados:

- Mayores fuerzas de corte durante el mecanizado

- Cambios de herramienta más frecuentes

- Requisitos específicos de refrigeración

Nuestra experiencia en PTSMAKE nos ha llevado a desarrollar procesos de fabricación optimizados:

- Estrategias de corte avanzadas

- Selección de herramientas especializadas

- Control preciso de la temperatura

Consideraciones sobre el control de calidad

Garantizar propiedades de resistencia consistentes requiere:

- Pruebas periódicas de materiales

- Estrictos controles de los procesos

- Métodos avanzados de inspección

Mantenemos un estricto control de calidad mediante:

- Pruebas internas de materiales

- Capacidades avanzadas de END

- Documentación exhaustiva

¿Afecta la soldadura a la integridad y resistencia estructural del titanio?

He visto a muchos ingenieros preocuparse por la soldadura del titanio. El miedo a comprometer las propiedades de este material de primera calidad durante la soldadura puede ser paralizante, especialmente cuando se trabaja en componentes críticos para aplicaciones aeroespaciales o médicas. Hay mucho en juego y cualquier error puede provocar fallos catastróficos.

Sí, la soldadura afecta a la integridad estructural y la resistencia del titanio, pero el impacto varía en función del método y las condiciones de soldadura. Cuando se ejecutan correctamente, las soldaduras de titanio pueden conservar hasta 95% de la resistencia del material base, aunque la zona afectada por el calor puede experimentar algunos cambios de propiedades.

Comprender la respuesta del titanio a la soldadura

En PTSMAKE trabajamos frecuentemente con titanio en nuestros procesos de fabricación de precisión. El comportamiento del material durante la soldadura se ve influido por su singular transformación metalúrgica de fase8. Cuando se expone a temperaturas de soldadura, el titanio experimenta varios cambios cruciales:

Efectos de la temperatura en las propiedades del titanio

El calor de la soldadura hace que se formen diferentes zonas:

- Zona de fusión (ZF): Donde el metal se funde y solidifica

- Zona afectada por el calor (ZAC): Zona adyacente a la soldadura

- Metal base: Material original intacto

Factores críticos que afectan a la calidad de la soldadura

Protección atmosférica

La alta reactividad del titanio con el oxígeno requiere un estricto control atmosférico. Nosotros mantenemos estas condiciones:

| Método de protección | Propósito | Eficacia |

|---|---|---|

| Escudo de gas inerte | Previene la oxidación | Muy alta |

| Cámara de vacío | Elimina la contaminación | Excelente |

| Escudo de arrastre | Protege la soldadura refrigerante | Bien |

Control de parámetros de soldadura

El éxito de la soldadura de titanio depende en gran medida del control preciso de los parámetros:

- Corriente y tensión de soldadura

- Velocidad de desplazamiento

- Caudal de gas de protección

- Calidad de la preparación de las juntas

Impacto en las propiedades mecánicas

Variaciones de fuerza

A través de pruebas exhaustivas en nuestras instalaciones, hemos observado estos cambios típicos en la resistencia:

| Propiedad | Base metálica | Junta soldada | Porcentaje de retención |

|---|---|---|---|

| Resistencia a la tracción | 100% | 90-95% | Alta |

| Límite elástico | 100% | 85-90% | Bien |

| Resistencia a la fatiga | 100% | 80-85% | Moderado |

Cambios microestructurales

El proceso de soldadura afecta a la microestructura del titanio de varias maneras:

- Modificación del tamaño del grano

- Cambios en la distribución de fases

- Formación de nuevas estructuras cristalográficas

Buenas prácticas para mantener la fuerza

Preparación previa a la soldadura

Una preparación adecuada es crucial para mantener la integridad estructural:

- Limpieza de superficies

- Optimización del diseño conjunto

- Consideración del grosor del material

- Selección y validación de herramientas

Medidas de control del proceso

En nuestras instalaciones de fabricación aplicamos controles estrictos:

- Sistemas de vigilancia en tiempo real

- Protocolos de control de la temperatura

- Verificación de la pureza del gas de protección

- Supervisión de operadores cualificados

Opciones de tratamiento tras la soldadura

Tratamiento térmico

El tratamiento térmico posterior a la soldadura puede ayudar a restaurar las propiedades:

- Alivio del estrés

- Refinamiento del grano

- Homogeneización de propiedades

- Optimización de la resistencia

Verificación de la calidad

Empleamos múltiples métodos de inspección:

| Método | Propósito | Capacidad de detección |

|---|---|---|

| Rayos X | Defectos internos | Alta |

| Ultrasonidos | Defectos del subsuelo | Excelente |

| Visual | Calidad de la superficie | Bien |

Consideraciones específicas del sector

Los requisitos varían según el sector:

Aplicaciones aeroespaciales

- Estrictos requisitos de certificación

- Exigencias de alto rendimiento

- Tolerancia cero de defectos

- Protocolos de inspección periódica

Implantes médicos

- Mantenimiento de la biocompatibilidad

- Requisitos de acabado superficial

- Consideraciones relativas a la esterilidad

- Necesidades de durabilidad a largo plazo

Evolución futura

El campo de la soldadura de titanio sigue evolucionando:

- Sistemas avanzados de automatización

- Nuevas técnicas de blindaje

- Mayor capacidad de supervisión

- Tratamientos postsoldadura mejorados

Estrategias de mitigación de riesgos

Para garantizar unos resultados óptimos:

- Cualificación exhaustiva de los procedimientos

- Calibración periódica de los equipos

- Sistemas de control medioambiental

- Programas de formación de operadores

La clave del éxito de la soldadura de titanio reside en comprender y controlar estos diversos factores. En PTSMAKE, hemos desarrollado procesos robustos que garantizan resultados consistentes y de alta calidad en las operaciones de soldadura de titanio, manteniendo las propiedades excepcionales del material y cumpliendo las especificaciones más exigentes de la industria.

Haga clic para saber cómo afecta la resistencia específica a la selección de materiales en aplicaciones de ingeniería. ↩

Haga clic para conocer la singular estructura cristalina del titanio y su repercusión en las propiedades de mecanizado. ↩

Haga clic para obtener más información sobre el comportamiento tensión-deformación y su papel crucial en la selección de materiales. ↩

Haga clic para saber más sobre las estructuras cristalinas y su impacto en la resistencia de los materiales. ↩

Haga clic para obtener más información sobre el endurecimiento por precipitación y su papel crucial en los procesos de fortalecimiento de metales. ↩

Haga clic para saber más sobre cómo afecta la resistencia de los materiales a las opciones de diseño y a las implicaciones económicas. ↩

Haga clic para conocer la singular estructura cristalina del titanio y su repercusión en las propiedades de los materiales. ↩

Haga clic para obtener más información sobre las transformaciones de fase en la soldadura del titanio y sus implicaciones prácticas. ↩