Trabajar con titanio puede ser complicado, y a menudo oigo a mis clientes preocuparse por su conformabilidad. Muchos fabricantes tienen problemas con la alta resistencia y las propiedades únicas del titanio, lo que da lugar a intentos fallidos y desperdicio de recursos.

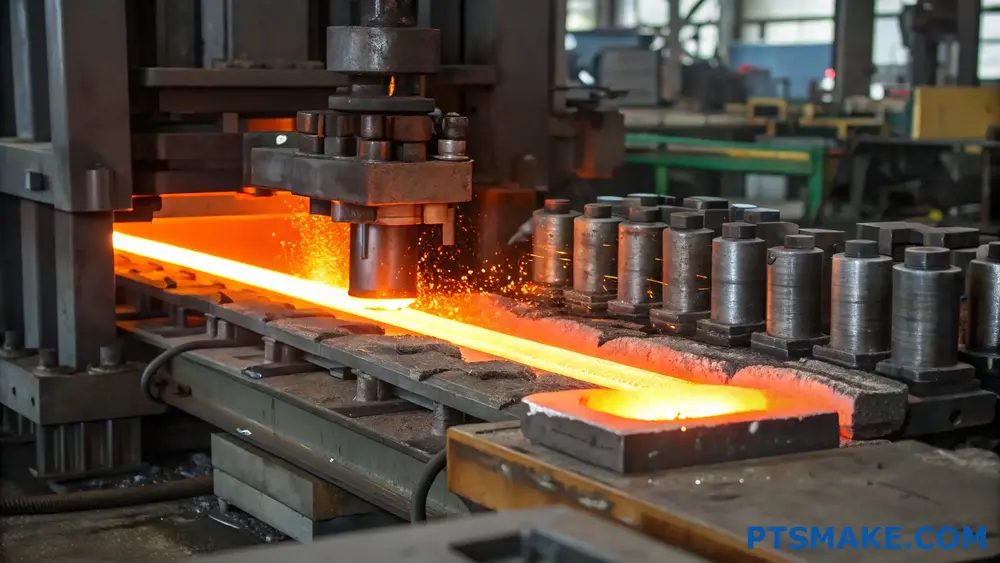

Sí, el titanio puede forjarse, pero requiere unas condiciones específicas. El proceso suele requerir temperaturas de entre 870°C y 980°C (1.600°F y 1.800°F), equipos especializados y un control cuidadoso del entorno de forja para evitar la oxidación.

He trabajado con muchos ingenieros que al principio pensaban que la forja de titanio era imposible para sus proyectos. Permítame compartir algunas ideas clave sobre la forja de titanio que podrían ayudarle a comprender si este proceso es adecuado para su aplicación. El viaje desde el titanio en bruto hasta una pieza forjada acabada implica varios pasos críticos y consideraciones que exploraremos.

¿Es difícil forjar titanio?

¿Alguna vez ha intentado forjar titanio y se ha visto frustrado por problemas inesperados? Muchos fabricantes se enfrentan a este dilema y descubren que lo que funciona con el acero no se aplica necesariamente al titanio, lo que provoca costosos errores y retrasos en los proyectos.

Sí, el titanio es especialmente difícil de forjar debido a su elevada relación resistencia-peso, su sensibilidad a los cambios de temperatura y su estrecho margen de procesamiento. Sin embargo, con el equipo adecuado, experiencia y un control preciso de la temperatura entre 815°C y 982°C, se puede conseguir forjar titanio con éxito.

Comprender las propiedades únicas del titanio

La complejidad de la forja del titanio se debe a sus características específicas. El metal sufre un transformación de fase1 durante el calentamiento, lo que repercute significativamente en su conformabilidad. Esta transformación requiere un seguimiento y un control minuciosos durante todo el proceso de forja.

Consideraciones sobre la temperatura

El éxito de la forja de titanio depende en gran medida de la gestión de la temperatura:

| Temperatura | Estado material | Características de forja |

|---|---|---|

| Por debajo de 1.500 °F | Demasiado frío | Alta resistencia, posible agrietamiento |

| 1.500°F - 1.800°F | Alcance óptimo | Mejor conformabilidad, crecimiento controlado del grano |

| Por encima de 1.800 °F | Demasiado caliente | Oxidación excesiva, mala calidad de la superficie |

Requisitos esenciales de equipamiento

Para forjar titanio con éxito, es crucial contar con equipos específicos:

Equipos de calefacción

- Hornos de atmósfera controlada

- Sistemas precisos de control de la temperatura

- Capacidad de calentamiento rápido

- Mecanismos de distribución uniforme del calor

Especificaciones de la prensa de forja

- Prensas hidráulicas de alto tonelaje

- Materiales especializados para troqueles

- Sistemas avanzados de refrigeración

- Capacidad de control preciso de la fuerza

Parámetros críticos del proceso

El éxito de la forja de titanio exige el cumplimiento estricto de varios parámetros clave:

Control de la velocidad de deformación

La velocidad de deformación debe gestionarse cuidadosamente. En PTSMAKE, mantenemos velocidades de deformación específicas para evitar el endurecimiento por deformación y garantizar un flujo de material óptimo. Este control preciso ayuda a obtener resultados uniformes en diferentes piezas y lotes.

Consideraciones sobre el diseño de matrices

El diseño de la matriz desempeña un papel crucial en el éxito de la forja de titanio:

- Flujos de materiales

- Distribución de tensiones

- Uniformidad de temperatura

- Requisitos de resistencia al desgaste

Retos comunes y soluciones

Contaminación del material

El titanio es muy reactivo a temperaturas elevadas. Aplicamos estas medidas preventivas:

- Utilización de atmósferas protectoras

- Aplicación de lubricantes adecuados

- Mantener limpios los entornos de trabajo

- Mantenimiento regular de las herramientas

Problemas de calidad de la superficie

Durante el forjado pueden producirse defectos superficiales. Para minimizar estos problemas:

- Supervisar el estado de la matriz

- Control de la temperatura de forja

- Utilizar lubricantes adecuados

- Aplicar procedimientos de limpieza adecuados

Prácticas recomendadas para la forja de titanio

Después de trabajar con varios grados de titanio, he desarrollado estas prácticas eficaces:

Preparación previa a la forja

- Inspección del material

- Preparación y precalentamiento de la matriz

- Verificación de la temperatura

- Validación de la configuración de las herramientas

Supervisión de procesos

- Seguimiento continuo de la temperatura

- Forzar la supervisión de las aplicaciones

- Control de la velocidad de deformación

- Inspección de la calidad de la superficie

Consideraciones económicas

La complejidad de la forja del titanio repercute en los costes de producción:

| Factor de coste | Nivel de impacto | Estrategia de mitigación |

|---|---|---|

| Equipamiento | Alta | Planificación óptima de la utilización |

| Energía | Medio-Alto | Ciclos de calefacción eficientes |

| Trabajo | Alta | Programas avanzados de formación |

| Materiales | Muy alta | Control minucioso del proceso |

Aplicaciones industriales

Las piezas forjadas de titanio tienen aplicaciones en diversos sectores:

- Componentes aeroespaciales

- Implantes médicos

- Equipos de procesamiento químico

- Aplicaciones marinas

- Piezas de automoción de alto rendimiento

En PTSMAKE hemos fabricado con éxito componentes de titanio para estas industrias, manteniendo tolerancias muy ajustadas y cumpliendo estrictos requisitos de calidad.

Tendencias futuras

El sector de la forja de titanio sigue evolucionando:

- Software avanzado de simulación

- Control automatizado de procesos

- Nuevos desarrollos de aleaciones

- Mejores materiales para las matrices

- Tratamientos de superficie mejorados

Estos avances hacen que la forja de titanio sea más accesible y fiable, aunque sigue siendo un proceso especializado que requiere experiencia y precisión.

¿A qué temperatura debe forjarse el titanio?

¿Alguna vez ha intentado forjar titanio y se ha dado cuenta de que la pieza se agrieta o no se forma correctamente? La frustración de desperdiciar material de titanio caro y tiempo debido a temperaturas de forja incorrectas puede ser abrumadora, especialmente cuando se requieren especificaciones precisas.

El titanio necesita alcanzar temperaturas de entre 870 °C (1.600 °F) y 982 °C (1.800 °F) para un forjado óptimo. Este intervalo de temperaturas garantiza que el metal sea lo suficientemente maleable como para moldearse manteniendo su integridad estructural sin riesgo de degradación del material.

Comprender los rangos de temperatura de forja del titanio

El éxito de la forja de titanio depende en gran medida de mantener un control adecuado de la temperatura durante todo el proceso. He descubierto que las diferentes aleaciones de titanio requieren rangos de temperatura específicos para obtener resultados de forja óptimos. He aquí un desglose detallado de las aleaciones de titanio más comunes y sus temperaturas de forja ideales:

| Aleación de titanio | Temperatura de forja | Temperatura óptima de trabajo |

|---|---|---|

| Ti-6Al-4V | 1.650-1.750°F (899-954°C) | 1.700°F (927°C) |

| CP Titanio | 1.500-1.700°F (816-927°C) | 1.600°F (871°C) |

| Ti-6Al-2Sn | 1.700-1.800°F (927-982°C) | 1.750°F (954°C) |

Factores críticos que afectan a la temperatura de forja

Material Grosor

El grosor de la pieza de titanio influye significativamente en la temperatura de forja necesaria. Los materiales más gruesos necesitan temperaturas más altas para garantizar una distribución uniforme del calor por toda la pieza. En PTSMAKE, calculamos cuidadosamente los tiempos de calentamiento en función del grosor del material para lograr resultados uniformes.

Sensibilidad a la velocidad de deformación

Exposiciones de titanio sensibilidad a la velocidad de deformación2 durante la forja, lo que significa que la respuesta del material a la deformación varía con la velocidad de conformado. Esta característica requiere un control cuidadoso tanto de la temperatura como de la velocidad de forja.

Condiciones medioambientales

Las condiciones del entorno de trabajo pueden afectar al proceso de forja. Lo recomiendo:

- Mantenimiento de condiciones de atmósfera controlada

- Utilizar un aislamiento adecuado

- Control de los niveles de humedad

- Implantación de sistemas de control de la temperatura

Métodos de control de la temperatura

Medición directa de la temperatura

- Pirómetros de infrarrojos

- Termopares

- Crayones indicadores de temperatura

- Sistemas digitales de control de la temperatura

Selección del equipo de calefacción

La elección del equipo de calentamiento influye en gran medida en el éxito de la forja:

Calentamiento por inducción

- Proporciona un control preciso de la temperatura

- Calentamiento rápido

- Garantiza una distribución uniforme del calor

Hornos de gas

- Adecuado para piezas grandes

- Rentable para grandes volúmenes de producción

- Requiere un control cuidadoso de la atmósfera

Problemas comunes relacionados con la temperatura

Problemas de sobrecalentamiento

Exceder las temperaturas óptimas de forja puede provocar:

- Crecimiento del grano

- Oxidación superficial

- Reducción de la resistencia del material

- Defectos estructurales

Problemas de calefacción insuficiente

Cuando el titanio no se calienta lo suficiente, puede encontrarse:

- Agrietamiento del material

- Formación incompleta

- Desgaste excesivo de la herramienta

- Mayores requisitos de fuerza de forja

Buenas prácticas de control de la temperatura

Para garantizar el éxito de la forja de titanio, recomiendo seguir estas pautas de control de la temperatura:

Fase de precalentamiento

- Comience con una superficie limpia y libre de residuos

- Calentar gradualmente para evitar el choque térmico

- Supervisar la velocidad de aumento de la temperatura

- Utilizar varios puntos de medición de la temperatura

Durante la forja

- Mantener una temperatura constante

- Compruebe si hay puntos calientes

- Supervisar los índices de refrigeración

- Ajustar la calefacción según sea necesario

Post-forja

- Control de la velocidad de enfriamiento

- Documentar los datos de temperatura

- Inspección de defectos relacionados con la temperatura

- Verificar las propiedades finales del material

Estrategias avanzadas de control de la temperatura

Las operaciones de forja modernas se benefician de sofisticados métodos de control de la temperatura:

Sistemas automatizados

- Ciclos de calentamiento controlados por ordenador

- Control de la temperatura en tiempo real

- Capacidad de ajuste automático

- Registro y análisis de datos

Control de zona

- Varias zonas de calefacción

- Control independiente de la temperatura

- Distribución uniforme del calor

- Perfilado preciso de la temperatura

Requisitos específicos del sector

Las distintas industrias requieren distintos niveles de precisión de la temperatura:

Aplicaciones aeroespaciales

- Tolerancias de temperatura extremadamente estrictas

- Documentación exhaustiva

- Sistemas de medición certificados

- Requisitos de calibración periódica

Componentes médicos

- Procesos de temperatura validados

- Condiciones ambientales limpias

- Registros de temperatura trazables

- Estrictas medidas de control de calidad

Piezas de automóvil

- Soluciones rentables

- Capacidad de gran volumen

- Control constante de la temperatura

- Ciclos de calefacción eficientes

¿Cuáles son las ventajas y los retos de forjar titanio?

¿Se ha preguntado alguna vez por qué algunas piezas de titanio fallan durante la fabricación, a pesar de seguir procedimientos aparentemente correctos? La frustración de ver cómo se desperdician costosos materiales de titanio y se retrasan los plazos de producción debido a complicaciones en la forja es un problema habitual que quita el sueño a muchos fabricantes.

El forjado de titanio ofrece una excepcional relación resistencia-peso y una resistencia superior a la corrosión, lo que lo hace ideal para aplicaciones aeroespaciales y médicas. Sin embargo, requiere un control preciso de la temperatura, equipos especializados y amplios conocimientos para lograr resultados óptimos.

Ventajas de la forja de titanio

Propiedades mecánicas superiores

El forjado del titanio mejora considerablemente las propiedades mecánicas del material. El proceso alinea la estructura del grano, lo que mejora la resistencia y la durabilidad. En PTSMAKE, hemos observado que los componentes de titanio forjado demuestran constantemente:

- 20-30% mayor resistencia a la tracción

- Mayor resistencia a la fatiga

- Mejor resistencia a la propagación de grietas

- Mayor uniformidad de las propiedades mecánicas

Rentabilidad en aplicaciones a largo plazo

Aunque los costes iniciales pueden ser más elevados, las piezas de titanio forjado suelen resultar más económicas a lo largo de su ciclo de vida debido a:

- Reducción de las necesidades de mantenimiento

- Mayor vida útil

- Menor frecuencia de sustitución

- Problemas mínimos relacionados con la corrosión

Retos técnicos de la forja de titanio

Requisitos de control de temperatura

En deformación superplástica3 de titanio requiere un control extremadamente preciso de la temperatura. La ventana de temperatura de trabajo suele estar entre 870 °C y 980 °C, con variaciones que pueden provocar:

| Problema de temperatura | Impacto potencial | Método de prevención |

|---|---|---|

| Demasiado alto | Crecimiento del grano, reducción de la resistencia | Sistemas de vigilancia continua |

| Demasiado bajo | Conformado incompleto, agrietamiento | Procedimientos de precalentamiento adecuados |

| Distribución desigual | Propiedades incoherentes | Control de calefacción multizona |

Consideraciones sobre el utillaje

La naturaleza especializada de la forja de titanio exige una atención específica al utillaje:

Selección del material de la matriz

- Debe soportar altas temperaturas

- Requiere una excelente resistencia al desgaste

- Necesita estabilidad térmica

Parámetros de diseño del troquel

- Ángulos de tiro adecuados

- Radios adecuados

- Colocación estratégica de la línea de separación

Requisitos de equipamiento e infraestructura

Equipos de forja especializados

El éxito en la forja de titanio depende en gran medida de contar con el equipo adecuado:

- Prensas hidráulicas de gran capacidad

- Hornos con control de precisión

- Sistemas avanzados de refrigeración

- Equipos de manipulación especializados

Sistemas de control de calidad

Es crucial aplicar medidas sólidas de control de calidad:

| Punto de control | Método de medición | Criterios de aceptación |

|---|---|---|

| Temperatura | Pirómetros | Tolerancia ±10°C |

| Fuerza | Células de carga | Dentro de los 5% especificados |

| Dimensiones | Escaneado 3D | Tolerancias según plano |

Estrategias de optimización de procesos

Análisis del flujo de materiales

Comprender los patrones de flujo de material ayuda a optimizar el proceso de forja:

- Modelado de simulación por ordenador

- Análisis de la tensión de flujo

- Evaluación del índice de deformación

- Estudio del comportamiento de deformación

Mejora de la vida de los troqueles

Maximizar la vida útil de las matrices es crucial para una producción rentable:

- Prácticas de lubricación adecuadas

- Procedimientos óptimos de precalentamiento

- Programas de mantenimiento periódico

- Aplicaciones de tratamiento de superficies

Aplicaciones y consideraciones industriales

Aplicaciones aeroespaciales

La industria aeroespacial sigue siendo el principal usuario de componentes de titanio forjado:

- Componentes del motor

- Estructuras

- Piezas del tren de aterrizaje

- Sistemas de fijación

Fabricación de productos sanitarios

Las aplicaciones médicas requieren consideraciones específicas:

- Requisitos de biocompatibilidad

- Especificaciones del acabado superficial

- Compatibilidad con la esterilización

- Requisitos de trazabilidad

Tendencias y avances futuros

Tecnologías emergentes

Varios avances tecnológicos están dando forma al futuro de la forja de titanio:

- Software avanzado de simulación

- Control automatizado de procesos

- Sistemas de vigilancia en tiempo real

- Integración de la inteligencia artificial

Consideraciones sobre sostenibilidad

La forja moderna del titanio debe tener en cuenta los problemas medioambientales:

- Mejora de la eficiencia energética

- Estrategias de reducción de la chatarra

- Aplicación del programa de reciclaje

- Adopción de prácticas sostenibles

¿Cómo controlar con precisión la temperatura en una forja de titanio?

¿Alguna vez ha tenido problemas para mantener un control preciso de la temperatura en su forja de titanio? Es frustrante cuando las fluctuaciones de temperatura arruinan la pieza de titanio, haciendo perder material valioso y tiempo. El reto es aún mayor si se tiene en cuenta el estrecho margen de procesamiento del titanio.

El control de la temperatura en una forja de titanio requiere una combinación de sensores avanzados, un aislamiento adecuado y elementos calefactores precisos. La clave está en mantener una temperatura estable entre 982 °C y 1.093 °C mediante controladores digitales y sistemas de calefacción multizona.

Comprender las zonas de temperatura en la forja de titanio

El control de la temperatura empieza por comprender las diferentes zonas de calentamiento. Una forja de titanio suele tener varias zonas de calentamiento que deben controlarse cuidadosamente. La página gradiente térmico4 a través de estas zonas repercute significativamente en la calidad del producto final.

Zona de calefacción primaria

- Zona de calentamiento del núcleo donde el stock de titanio alcanza la temperatura máxima

- Requiere el control más preciso

- Normalmente mantiene temperaturas entre 1.800°F y 2.000°F

- Utiliza elementos calefactores de alta calidad con tiempos de respuesta rápidos

Zona de calefacción secundaria

- Actúa como zona tampón

- Ayuda a prevenir el choque térmico

- Mantiene temperaturas ligeramente más bajas

- Ayuda al enfriamiento gradual cuando es necesario

Componentes esenciales para un control preciso de la temperatura

Controladores digitales de temperatura

Los controladores digitales modernos ofrecen varias ventajas:

| Característica | Beneficio |

|---|---|

| Control PID | Mantiene la temperatura estable con una fluctuación mínima |

| Gestión multizona | Controla las distintas zonas de forja de forma independiente |

| Registro de datos | Seguimiento del historial de temperatura para el control de calidad |

| Control remoto | Permite supervisar la temperatura en tiempo real |

Sensores de temperatura

En PTSMAKE recomendamos utilizar varios tipos de sensores:

- Termopares para la medición directa de la temperatura

- Sensores infrarrojos para la vigilancia sin contacto

- Pirómetros ópticos para verificación a alta temperatura

Implantación de sistemas de control

Configuración del hardware

- Instale varios termopares en puntos estratégicos

- Sensores infrarrojos de posición para controlar la temperatura de la superficie

- Conectar todos los sensores a una unidad de control central

- Establecer sistemas de energía de reserva para la fiabilidad de los controladores

Configuración del software

- Ajuste los parámetros PID adecuados

- Configurar umbrales de alarma

- Establecer protocolos de registro de datos

- Creación de perfiles de temperatura para distintos grados de titanio

Consideraciones sobre el aislamiento

Un aislamiento adecuado es crucial para la estabilidad de la temperatura:

- Utilice aislamiento de fibra cerámica de alta temperatura

- Instalar varias capas de aislamiento

- Controlar regularmente el estado del aislamiento

- Sustituya rápidamente las secciones degradadas

Buenas prácticas para la gestión de la temperatura

Calibración periódica

- Calibrar todos los sensores mensualmente

- Verificar semanalmente la precisión del controlador

- Documentar los resultados de la calibración

- Mantener registros de calibración

Procedimientos operativos

- Precalentar la fragua gradualmente

- Controlar los índices de aumento de temperatura

- Mantener temperaturas de funcionamiento estables

- Controlar cuidadosamente los índices de enfriamiento

Solución de problemas comunes de temperatura

Fluctuaciones de temperatura

- Comprobar la posición del sensor

- Verificar la configuración del controlador

- Inspeccionar los elementos calefactores

- Evaluar la integridad del aislamiento

Puntos fríos

- Añadir elementos calefactores suplementarios

- Ajustar los controles de zona

- Mejorar el aislamiento de las zonas afectadas

- Modificar los patrones de flujo de aire

Consideraciones de seguridad

El control de la temperatura incide directamente en la seguridad:

- Instalar sistemas de parada de emergencia

- Supervisar los límites máximos de temperatura

- Formar a los operarios en la gestión de la temperatura

- Mantener registros operativos detallados

Control de calidad mediante la gestión de la temperatura

Mantener un control preciso de la temperatura afecta:

- Propiedades de los materiales

- Acabado superficial

- Precisión dimensional

- Calidad general del producto

En PTSMAKE, hemos aplicado estas estrategias de control de temperatura en nuestras operaciones de procesamiento de titanio, logrando resultados consistentes en varias especificaciones de producto. Nuestra experiencia demuestra que un control adecuado de la temperatura es esencial para cumplir tolerancias estrictas y garantizar la calidad del producto.

Soluciones rentables

Implantar un control preciso de la temperatura requiere una inversión, pero permite ahorrar dinero:

- Reducción de los residuos de material

- Mejora de la calidad del producto

- Menor consumo de energía

- Aumento de la productividad

Recuerde que el éxito del control de la temperatura en la forja de titanio requiere una atención continua a los detalles y un mantenimiento regular del sistema. Siguiendo estas directrices, podrá conseguir el control preciso de la temperatura necesario para unas operaciones de forja de titanio de alta calidad.

¿Qué precauciones de seguridad son esenciales cuando se utiliza una forja de titanio?

¿Se ha preguntado alguna vez por qué siguen produciéndose accidentes en la forja de titanio a pesar de la avanzada tecnología? La combinación de temperaturas extremas, equipos complejos y materiales altamente reactivos crea una tormenta perfecta de peligros potenciales que pueden convertir una operación rutinaria en un suceso catastrófico.

El funcionamiento de una forja de titanio exige el cumplimiento estricto de múltiples protocolos de seguridad, como el uso adecuado de EPI, la supervisión de la temperatura, el control de la ventilación y los procedimientos de respuesta ante emergencias. Estas medidas protegen a los trabajadores del calor extremo, los humos tóxicos y los posibles fallos del equipo, al tiempo que garantizan unas condiciones de forja óptimas.

Requisitos de los equipos de protección individual

La base de la seguridad en la forja de titanio comienza con un EPI adecuado. En PTSMAKE, mantenemos estrictos protocolos de EPI que superan las normas del sector. Esto es lo que necesita:

Capa de protección primaria

- Trajes aluminizados resistentes al calor

- Pantallas faciales con protección UV

- Sistemas de protección respiratoria

- Botas con puntera de acero y suela resistente al calor

- Guantes de alta temperatura

Capa de protección secundaria

- Ropa interior ignífuga

- Chalecos refrigerantes de emergencia

- Respiradores de repuesto

- Cierres rápidos

Medidas de control medioambiental

Una ventilación y un control de la temperatura adecuados son cruciales cuando se trabaja con control pirométrico de la temperatura5. Hemos implantado controles medioambientales exhaustivos:

Sistemas de ventilación

Tabla de requisitos de ventilación:

| Zona | Cambios de aire mínimos/hora | Frecuencia de control |

|---|---|---|

| Zona de fragua | 12 | Continuo |

| Tratamiento térmico | 10 | Cada 2 horas |

| Zona de refrigeración | 8 | Cada 4 horas |

Gestión de la temperatura

- Sistemas infrarrojos de control de la temperatura

- Controles de temperatura multizona

- Sistemas de refrigeración de emergencia

- Protocolos de disipación del calor

Protocolos de actuación en caso de emergencia

Sistemas de seguridad contra incendios

- Múltiples sistemas de extinción de incendios

- Sistemas de diluvio de emergencia

- Barreras resistentes al fuego

- Procedimientos de parada de emergencia

Preparación para emergencias médicas

- Puestos de primeros auxilios en lugares estratégicos

- Instalaciones de tratamiento de quemaduras

- Vías de evacuación de emergencia

- Equipo de respuesta médica in situ

Seguridad en la manipulación de materiales

La manipulación segura del material es fundamental en las operaciones de forja de titanio. Esto es lo que hacemos:

Controles de seguridad previos a la forja

- Verificación de la composición de los materiales

- Pruebas de humedad

- Inspección de la contaminación superficial

- Verificación de tamaño y peso

Durante el funcionamiento Seguridad

- Sistemas automatizados de manipulación de materiales

- Control de la capacidad de carga

- Inspección del estado de la herramienta

- Control de la uniformidad de la temperatura

Mantenimiento e inspección de equipos

Un mantenimiento regular evita accidentes y garantiza un rendimiento óptimo:

Puntos de inspección diaria

- Comprobaciones del sistema hidráulico

- Evaluación del estado del troquel

- Pruebas de enclavamiento de seguridad

- Calibración del sensor de temperatura

Tareas semanales de mantenimiento

- Inspección del sistema de lubricación

- Limpieza del sistema de refrigeración

- Pruebas del sistema de emergencia

- Comprobaciones del sistema eléctrico

Requisitos de formación y certificación

En PTSMAKE, creemos que una formación adecuada es fundamental para operar con seguridad:

Componentes de la formación básica

- Orientación sobre el protocolo de seguridad

- Certificación del funcionamiento del equipo

- Formación en respuesta a emergencias

- Uso y mantenimiento de los EPI

Elementos de formación avanzada

- Técnicas de optimización de procesos

- Procedimientos de resolución de problemas

- Métodos de control de calidad

- Capacidad de liderazgo y supervisión

Integración de la seguridad del flujo de trabajo

Procedimientos de seguridad previos al turno

- Listas de comprobación para la inspección de equipos

- Verificación de los EPI

- Comprobación de los parámetros medioambientales

- Reuniones informativas sobre la seguridad de los equipos

Procedimientos de seguridad posteriores al turno

- Protocolos de parada de equipos

- Tareas de limpieza y mantenimiento

- Notificación de incidentes de seguridad

- Preparación del próximo turno

Documentación e informes

Una documentación adecuada garantiza la responsabilidad y la mejora continua:

Documentación necesaria

- Registros de inspecciones de seguridad

- Registros de mantenimiento

- Certificados de formación

- Informes de incidentes

- Datos de seguimiento medioambiental

Métricas de rendimiento de la seguridad

Tabla de medidas de seguridad:

| Métrica | Objetivo | Frecuencia de revisión |

|---|---|---|

| Tasa de incidentes | <0,5% | Mensualmente |

| Informes de cuasi accidentes | 100% documentado | Semanal |

| Cumplimiento de la normativa sobre EPI | 100% | Diario |

| Finalización de la formación | 100% | Trimestral |

¿Cómo elegir el equipo adecuado para una forja de titanio?

¿Alguna vez se ha sentido abrumado a la hora de elegir el equipo para su forja de titanio? El gran número de opciones, especificaciones técnicas y precios variables puede hacer que esta decisión sea especialmente difícil, sobre todo cuando lo que está en juego son materiales de titanio caros.

La elección del equipo adecuado para una forja de titanio requiere una cuidadosa consideración de factores como la capacidad de control de la temperatura (intervalo de 2000-3000 °F), sistemas precisos de control de la atmósfera, aislamiento adecuado y dispositivos de seguridad fiables. La forja debe mantener constantemente unas condiciones específicas para evitar la oxidación del titanio durante el proceso de forja.

Comprender los requisitos básicos de equipamiento

Sistemas de control de temperatura

La base de cualquier forja de titanio reside en su capacidad de control de la temperatura. En PTSMAKE, hacemos hincapié en la importancia de invertir en sistemas que puedan mantener temperaturas entre 2000-3000°F de forma constante. La forja debe incluir:

- Controladores digitales de temperatura con una precisión de ±5°F

- Varias zonas de temperatura para un calentamiento uniforme

- Capacidad de calentamiento y enfriamiento rápidos

- Controladores pirométricos6 para un control preciso de la temperatura

Equipos de control de la atmósfera

La alta reactividad del titanio con el oxígeno exige un estricto control de la atmósfera. Los componentes esenciales incluyen:

- Sistemas de suministro de gas inerte

- Caudalímetros y reguladores de gas

- Sondas Lambda

- Dispositivos de control de la presión

Consideraciones sobre el equipo de seguridad

Características principales de seguridad

| Componente de seguridad | Propósito | Especificaciones esenciales |

|---|---|---|

| Cierre de emergencia | Terminación inmediata de la alimentación | Múltiples puntos de acceso |

| Sistema de ventilación | Eliminar gases nocivos | Capacidad de más de 1000 CFM |

| Extinción de incendios | Control de incendios de emergencia | Clase D ignífugo |

| Protección personal | Seguridad del operador | Engranaje resistente al calor |

Sistemas de seguridad secundarios

- Sistemas de energía de reserva

- Alumbrado de emergencia

- Sistemas de detección de fugas de gas

- Indicadores de advertencia

Aislamiento y gestión del calor

La eficacia de su forja de titanio depende en gran medida de un aislamiento adecuado. Los componentes clave son:

Materiales refractarios

- Cerámica de alta alúmina

- Módulos de fibra cerámica

- Elementos de carburo de silicio

- Placas aislantes compuestas

Sistemas de refrigeración

- Circuitos de refrigeración por agua

- Intercambiadores de calor

- Puntos de control de la temperatura

- Barreras térmicas

Requisitos de la fuente de alimentación

Sistemas eléctricos

| Tipo de potencia | Ventajas | Aplicaciones típicas |

|---|---|---|

| Trifásico | Mayor eficacia | Grandes forjas |

| Monofásico | Menor coste inicial | Pequeñas operaciones |

| Alimentación CC | Mejor control | Forja especial |

Sistemas de combustible

Al considerar las opciones de combustible:

- Sistemas de gas natural

- Suministro de propano

- Requisitos de almacenamiento de combustible

- Índices de eficiencia

Equipos de manipulación de materiales

El éxito de las operaciones de forja de titanio depende a menudo de una manipulación adecuada del material:

Sistemas de carga

- Sistemas de alimentación automatizados

- Equipo de carga manual

- Mecanismos de transferencia

- Enclavamientos de seguridad

Equipo de descarga

- Parrillas de refrigeración

- Mesas de transferencia

- Sistemas automatizados de retirada

- Soluciones de almacenamiento

Sistemas de vigilancia y control

Las forjas de titanio modernas se benefician de sistemas de supervisión avanzados:

Controles digitales

- Sistemas PLC

- Interfaces de pantalla táctil

- Capacidad de registro de datos

- Opciones de supervisión remota

Equipos de control de calidad

- Dispositivos de ensayo de materiales

- Durómetros

- Herramientas de verificación de la temperatura

- Sistemas de documentación

Consideraciones sobre el mantenimiento

Al seleccionar el equipo, tenga en cuenta los requisitos de mantenimiento:

Necesidades de mantenimiento periódico

- Programas de inspección de refractarios

- Comprobaciones del sistema de gas

- Pruebas del sistema eléctrico

- Verificación del sistema de seguridad

Piezas de recambio

- Disponibilidad de componentes

- Consideraciones económicas

- Requisitos de almacenamiento

- Fiabilidad de los proveedores

Requisitos de espacio y disposición

La selección adecuada del equipo debe tener en cuenta:

Necesidades de espacio físico

| Tipo de zona | Espacio mínimo | Propósito |

|---|---|---|

| Fragua principal | 400 pies cuadrados | Operaciones primarias |

| Almacenamiento | 200 pies cuadrados | Almacenamiento de material |

| Refrigeración | 150 pies cuadrados | Refrigeración posterior a la forja |

| Zona de seguridad | 100 pies cuadrados | Acceso de emergencia |

Acceso a servicios públicos

- Puntos de alimentación

- Ubicación de las tuberías de gas

- Acceso al agua

- Requisitos de ventilación

Consideraciones económicas

La inversión en equipos de forja de titanio requiere una cuidadosa planificación financiera:

Costes iniciales

- Adquisición de equipos

- Gastos de instalación

- Gastos de formación

- Certificaciones de seguridad

Costes de explotación

- Consumo de energía

- Gastos de mantenimiento

- Costes de material

- Requisitos laborales

A través de nuestra experiencia en PTSMAKE, hemos descubierto que el éxito de las operaciones de forja de titanio requiere un enfoque equilibrado en la selección de equipos. La combinación adecuada de equipos primarios, sistemas de seguridad e infraestructura de apoyo crea un entorno de forja eficaz y seguro. Recuerde que, aunque los costes iniciales de un equipo de calidad pueden ser más elevados, los beneficios a largo plazo en términos de fiabilidad, seguridad y calidad del producto hacen que la inversión merezca la pena.

Haga clic aquí para obtener más información sobre la transformación de fases y su papel fundamental en el procesamiento de metales. ↩

Haga clic para obtener más información sobre cómo afecta la velocidad de deformación al conformado de metales y optimizar su proceso de forja. ↩

Haga clic para aprender técnicas avanzadas para lograr una deformación superplástica óptima en la forja de titanio. ↩

Haga clic aquí para obtener más información sobre los gradientes térmicos y su impacto en la calidad de la forja metálica. ↩

Haga clic para conocer los sistemas avanzados de control de la temperatura para un funcionamiento óptimo de la forja. ↩

Haga clic para conocer los métodos avanzados de control de la temperatura en la forja de metales. ↩