¿Le cuesta entender qué es realmente el mecanizado CNC a medida? Muchos ingenieros y responsables de compras se confunden con la jerga técnica y los complejos procesos que implica, lo que a menudo conduce a especificaciones incorrectas y costosos errores de fabricación.

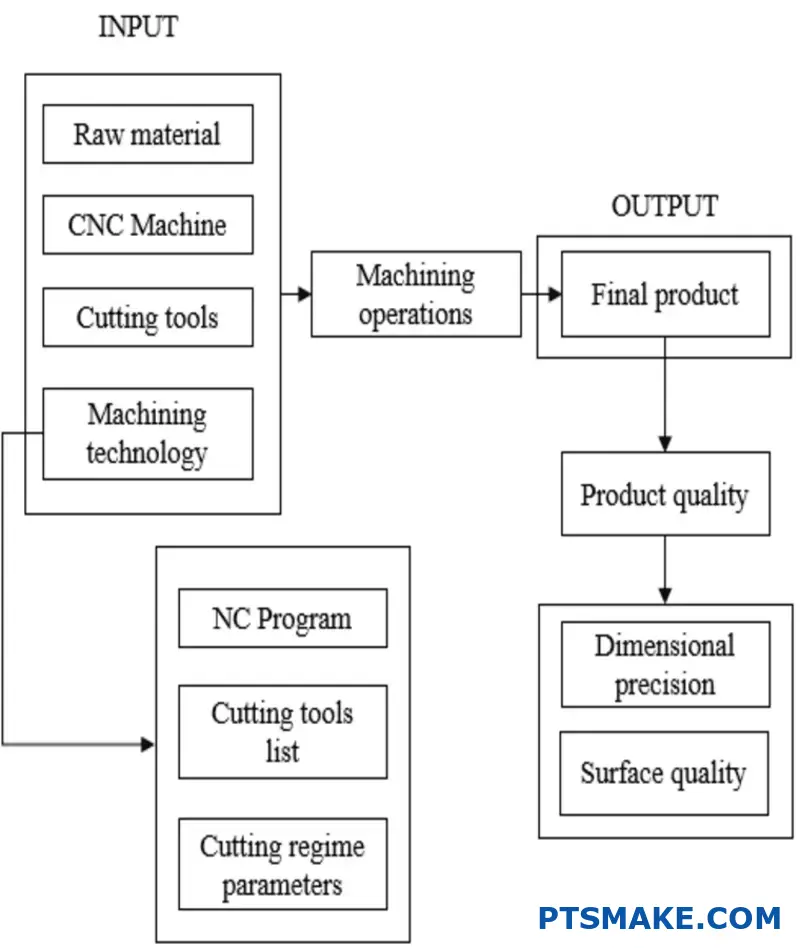

El mecanizado CNC personalizado es un proceso de fabricación digital en el que máquinas informatizadas extraen material de un bloque sólido para crear piezas de precisión según sus especificaciones exclusivas. Ofrece gran precisión, versatilidad y repetibilidad para producir componentes complejos en numerosos sectores.

En PTSMAKE, he trabajado con cientos de clientes a los que, en un principio, el mecanizado CNC les resultaba intimidante. Pero una vez que entiende los conceptos básicos, se convierte en una poderosa herramienta en su arsenal de fabricación. Esta guía le explicará todo lo que necesita saber sobre el mecanizado CNC personalizado, desde los procesos fundamentales hasta la selección de materiales y las consideraciones de diseño que pueden ahorrarle tiempo y dinero.

¿Qué materiales pueden mecanizarse?

¿Alguna vez se ha preguntado con qué materiales podría mecanizarse su diseño? ¿O se ha quedado atascado en la mesa de dibujo, inseguro de si su brillante concepto puede fabricarse con los métodos de mecanizado tradicionales? Es un obstáculo habitual que puede hacer descarrilar hasta los proyectos más prometedores.

El mecanizado CNC puede procesar una amplia gama de materiales, incluidos metales (aluminio, acero, titanio), plásticos (ABS, nailon, acrílico) e incluso materiales compuestos. La selección del material depende de los requisitos de aplicación de su pieza, incluidas las propiedades mecánicas, las condiciones ambientales y las limitaciones presupuestarias.

Comprender los factores de maquinabilidad

A la hora de determinar si un material puede mecanizarse, debemos evaluar varios factores críticos. Después de trabajar con miles de piezas personalizadas en PTSMAKE, he descubierto que la mecanizabilidad no es simplemente una cuestión de sí o no, sino que existe en un espectro en el que influyen múltiples características.

Dureza y resistencia

La dureza del material influye directamente en la maquinabilidad. Los materiales más duros, como el carburo de tungsteno o el acero endurecido, requieren:

- Velocidades de corte más lentas

- Herramientas de corte más robustas

- Mayor potencia de la máquina

- Equipos más especializados

Esto no significa que estos materiales no puedan mecanizarse, sino que requieren ajustes adecuados en el proceso de mecanizado. Por ejemplo, al mecanizar acero templado por encima de 50 HRC (dureza Rockwell C), solemos utilizar herramientas cerámicas o de nitruro de boro cúbico (CBN) en lugar de herramientas de metal duro estándar.

Propiedades térmicas

La forma en que un material responde al calor durante el mecanizado es crucial. Materiales con:

- Alta conductividad térmica (como el aluminio) disipan el calor rápidamente, lo que permite un mecanizado más rápido

- Baja conductividad térmica (como el titanio) concentran el calor en la zona de corte, por lo que requieren velocidades más lentas y más refrigeración.

También hay que tener en cuenta la dilatación térmica. Los materiales que se dilatan considerablemente cuando se calientan pueden desarrollar inestabilidad dimensional durante el mecanizado, creando problemas de tolerancia.

Materiales mecanizables comunes

Metales

Los metales representan la mayor categoría de materiales mecanizables. Compara los metales más comunes:

| Metal | Maquinabilidad | Aplicaciones típicas | Consideraciones especiales |

|---|---|---|---|

| Aluminio | Excelente | Carcasas aeroespaciales, de automoción y electrónicas | Altas velocidades de corte posibles, excelente acabado superficial |

| Acero dulce | Bien | Componentes estructurales, accesorios | Velocidades de corte moderadas, requiere refrigeración |

| Acero inoxidable | Regular a difícil | Aplicaciones médicas, alimentarias y marinas | Tendencia al endurecimiento por trabajo, velocidades de corte más lentas |

| Titanio | Difícil | Aeroespacial, implantes médicos | Baja conductividad térmica, se necesitan herramientas especiales |

| Latón | Excelente | Componentes eléctricos, herrajes decorativos | Altas velocidades de corte, mínimo desgaste de la herramienta |

En PTSMAKE, hemos desarrollado parámetros específicos para cada tipo de metal con el fin de optimizar tanto la eficiencia como la calidad superficial. Por ejemplo, nuestros procesos de mecanizado de aluminio pueden lograr acabados superficiales tan finos como 0,8μm Ra sin pasos de acabado adicionales.

Plásticos

Los plásticos de ingeniería ofrecen una excelente maquinabilidad con algunas consideraciones únicas:

| Plástico | Maquinabilidad | Aplicaciones típicas | Consideraciones especiales |

|---|---|---|---|

| ABS | Excelente | Prototipos, productos de consumo | El bajo punto de fusión requiere refrigeración |

| Delrin (POM) | Excelente | Engranajes, rodamientos, piezas de precisión | Excelente estabilidad dimensional |

| Nylon | Bien | Componentes de desgaste, aislantes eléctricos | Absorbe la humedad, puede necesitar secado |

| PEEK | Bien | Aplicaciones de alta temperatura | Caro, requiere herramientas afiladas |

| Acrílico | Bien | Pantallas, componentes ópticos | Quebradizo, puede agrietarse si no se fija correctamente |

Cuando se mecanizan plásticos, la gestión térmica es fundamental. Muchos materiales plásticos tienen temperaturas de transición vítrea1 que se alcanzan fácilmente durante el mecanizado, pudiendo causar alabeos o fundiciones. Nuestro enfoque incluye herramientas especializadas con aristas de corte pulidas y parámetros de corte cuidadosamente controlados.

Materiales compuestos y especiales

La fabricación moderna utiliza cada vez más materiales compuestos y especiales:

- Compuestos de fibra de carbono: Difícil de mecanizar debido a su abrasividad y tendencia a la delaminación.

- Materiales cerámicos: Extremadamente duro pero quebradizo, a menudo requiere herramientas de diamante.

- Madera y compuestos de madera: Maquinabilidad variable en función de la estructura y la densidad del grano

- Grafito: Muy mecanizable pero crea polvo conductor que requiere una contención especial

Consideraciones sobre la selección de materiales para el mecanizado CNC

Al seleccionar los materiales para sus piezas mecanizadas con CNC, tenga en cuenta estos factores:

- Requisitos funcionales: ¿Qué propiedades mecánicas necesita su pieza?

- Condiciones medioambientales: ¿La pieza estará expuesta a productos químicos, rayos UV, altas temperaturas?

- Requisitos de acabado superficial: Algunos materiales consiguen de forma natural mejores acabados que otros

- Limitaciones de costes: El coste de los materiales puede variar drásticamente (el titanio puede costar 10 veces más que el aluminio).

- Volumen de producción: Algunos materiales se mecanizan más rápido, lo que reduce los costes para mayores volúmenes

Mi equipo de PTSMAKE asesora regularmente a los clientes sobre la selección de materiales para optimizar tanto el rendimiento como el coste. Por ejemplo, recientemente ayudamos a un fabricante de dispositivos médicos a cambiar el acero inoxidable mecanizado por una aleación de aluminio especialmente tratada, reduciendo el peso de la pieza en 60% y manteniendo al mismo tiempo la necesaria resistencia a la corrosión.

Materiales que desafían el mecanizado tradicional

Aunque muchos materiales pueden mecanizarse, algunos presentan retos importantes:

- Superaleaciones (como el Inconel): Su extrema resistencia al calor dificulta su corte

- Materiales ultraduros (como el carburo de tungsteno): Requieren herramientas diamantadas especializadas

- Materiales extremadamente suaves (como el caucho): Puede deformarse durante el mecanizado

- Metales altamente reactivos (como el magnesio): Requieren medidas de seguridad especiales debido a los riesgos de incendio

Estos materiales difíciles suelen beneficiarse de métodos de fabricación alternativos como la electroerosión (EDM), la fabricación aditiva o variaciones especializadas del mecanizado convencional.

¿Cómo garantiza el mecanizado CNC personalizado la precisión y exactitud?

¿Alguna vez ha recibido piezas mecanizadas que no encajan como esperaba? ¿O ha tenido problemas con componentes que fallan durante el montaje porque no encajan por milésimas de pulgada? La frustración de una calidad incoherente puede hacer descarrilar proyectos y dañar reputaciones en un instante.

El mecanizado CNC personalizado garantiza precisión y exactitud mediante una combinación de tecnología sofisticada, programación meticulosa y rigurosos procesos de control de calidad. Los modernos sistemas CNC pueden alcanzar tolerancias tan ajustadas como ±0,0001 pulgadas (2,5 micras), lo que los hace esenciales para sectores en los que la exactitud no es negociable.

La tecnología detrás del mecanizado CNC de precisión

Cuando se trata de conseguir una precisión excepcional en piezas personalizadas, la propia maquinaria constituye la base. Las máquinas CNC modernas son maravillas de la ingeniería diseñadas específicamente para mantener la uniformidad en miles de operaciones.

Capacidades multieje y su impacto en la precisión

El número de ejes de una máquina CNC influye directamente en su capacidad de precisión. Mientras que las máquinas de 3 ejes fueron en su día el estándar, las avanzadas máquinas de 5 e incluso 7 ejes de hoy en día permiten geometrías complejas sin necesidad de reposicionar la pieza.

En mi experiencia trabajando con clientes del sector aeroespacial en PTSMAKE, el paso del mecanizado en 3 ejes al mecanizado en 5 ejes redujo los errores geométricos en casi 40% en componentes complejos. Esto se debe a que cada vez que se reposiciona una pieza, se introducen posibles errores de alineación. Con la tecnología de 5 ejes, la herramienta puede acercarse al material desde prácticamente cualquier ángulo manteniendo una única configuración.

Estabilidad mecánica y control de vibraciones

Incluso la programación más sofisticada es inútil si la propia máquina no es físicamente estable. Las máquinas CNC de alta precisión se caracterizan por:

- Bases de hierro fundido u hormigón polímero para amortiguar las vibraciones

- Guías lineales de precisión microscópica

- Entornos de temperatura controlada para evitar la dilatación térmica

- Sistemas de retroalimentación de escala lineal2 que verifican constantemente el posicionamiento

En PTSMAKE, hemos invertido en máquinas con sistemas de compensación térmica que se ajustan automáticamente a las pequeñas fluctuaciones de temperatura en el entorno de producción, manteniendo las tolerancias incluso durante operaciones de 24 horas.

Programar la excelencia: El elemento humano

Aunque las máquinas proporcionan la capacidad, en última instancia es la pericia humana la que extrae la máxima precisión de la tecnología CNC.

Optimización de la estrategia CAM

La trayectoria que sigue la herramienta de corte (trayectoria de la herramienta) afecta drásticamente tanto a la precisión como al acabado superficial. Los programadores expertos desarrollan estrategias que:

- Minimizar la desviación de la herramienta durante el corte

- Tener en cuenta los comportamientos específicos de los materiales

- Optimizar los parámetros de corte para cada característica

- Aplicar distancias de paso adecuadas para la calidad de la superficie

A menudo utilizamos pasadas de acabado especializadas que eliminan material en incrementos de tan sólo 0,001 pulgadas, lo que garantiza la precisión dimensional a la vez que se consiguen acabados superficiales medidos en micropulgadas.

Selección y gestión de herramientas

La selección de la herramienta tiene muchos más matices que la simple elección del diámetro correcto. El mecanizado de precisión requiere tener en cuenta:

| Factor herramienta | Impacto en la precisión | Buenas prácticas |

|---|---|---|

| Rigidez | Evita la desviación durante el corte | Utilice la longitud de herramienta más corta posible |

| Material | Afecta a la velocidad de desgaste y a la retención de bordes | Adaptar el material de la herramienta a la pieza (metal duro para metales endurecidos, etc.) |

| Geometría | Influye en el acabado superficial y la precisión dimensional | Seleccionar geometrías especializadas para características específicas |

| Condición | Las herramientas desgastadas crean variaciones dimensionales | Implantar sistemas de control del desgaste de las herramientas |

Los sistemas de gestión de herramientas adecuados realizan un seguimiento de la vida útil de las herramientas y predicen el desgaste antes de que afecte a la calidad de las piezas. En PTSMAKE, nuestros sistemas automatizados de medición de herramientas verifican las dimensiones antes de cada operación crítica.

Integración del control de calidad

Lograr la precisión no es sólo cuestión de mecanizado, sino también de verificación y mejora continua.

Sistemas de medición en proceso

Las modernas operaciones CNC de alta precisión integran la medición directamente en el proceso de mecanizado:

- Palpadores que verifican la posición de la pieza antes de iniciar el corte

- Sistemas láser de medición de herramientas que comprueban su desgaste o rotura

- Sistemas ópticos que miden características críticas sin desmontar la pieza

Estas tecnologías crean bucles de retroalimentación que permiten realizar ajustes en tiempo real, evitando errores antes de que se produzcan en lugar de detectarlos una vez finalizado el mecanizado.

Verificación posterior al mecanizado

La determinación final de la precisión procede de sofisticadas tecnologías de medición:

- Máquinas de medición por coordenadas (MMC) con una precisión de ±0,0001 pulgadas

- Comparadores ópticos para la verificación de perfiles

- Escaneado láser de geometrías complejas

- Comprobadores de rugosidad superficial para validación de acabados

Cuando producimos componentes médicos, a menudo generamos informes de medición exhaustivos que rastrean docenas de dimensiones críticas en cada pieza, garantizando una trazabilidad y validación completas.

Consideraciones sobre los materiales para obtener la máxima precisión

El material que se mecaniza influye significativamente en la precisión alcanzable. Es esencial comprender los comportamientos específicos de cada material:

- Índices de dilatación térmica que pueden afectar a las dimensiones durante el mecanizado

- Variaciones de dureza que influyen en los parámetros de corte

- Tensiones internas que podrían provocar alabeos tras la retirada del material.

- Estructura del grano que puede afectar a la calidad del acabado superficial

Para uno de nuestros clientes del sector de la automoción, desarrollamos un proceso especializado para aleaciones de níquel difíciles de mecanizar que incluía etapas de enfriamiento controlado entre operaciones, manteniendo tolerancias que de otro modo serían imposibles con los métodos convencionales.

Selección y calidad de los materiales: ¿La elección correcta para su presupuesto?

¿Alguna vez ha aprobado un proyecto de mecanizado CNC y se ha visto sorprendido por unos costes de material inesperados? ¿O le ha costado explicar a las partes interesadas por qué merece la pena invertir en materiales de primera calidad a pesar de su elevado precio? El equilibrio entre coste y calidad es quizá la decisión más difícil en la fabricación a medida.

La selección de materiales es sin duda el factor de coste más importante en los proyectos de mecanizado CNC, ya que a menudo representa el 40-60% de los gastos totales. La elección entre aluminio, acero, titanio o plásticos técnicos no solo afecta al rendimiento de la pieza, sino que determina fundamentalmente el presupuesto del proyecto.

El tipo de material determina la estructura de precios

La elección del material es la base de su presupuesto de mecanizado CNC. Después de más de 15 años en la fabricación de precisión, he descubierto que entender el precio de los materiales ayuda a los clientes a tomar decisiones más informadas.

Jerarquía de costes de los materiales metálicos

La variación de costes entre materiales metálicos puede ser espectacular. El aluminio suele ser la elección básica en muchos proyectos por su excelente mecanizabilidad y su coste relativamente bajo. El acero inoxidable suele costar entre 1,5 y 3 veces más que el aluminio, mientras que el titanio puede ser entre 5 y 10 veces más caro.

Aquí tienes una comparativa de los materiales metálicos más comunes y su coste relativo:

| Material | Coste relativo | Maquinabilidad | Aplicaciones comunes |

|---|---|---|---|

| Aluminio | $ | Excelente | Prototipos, cajas electrónicas, accesorios |

| Latón | $$ | Muy buena | Componentes eléctricos, piezas decorativas |

| Acero al carbono | $$ | Bien | Componentes estructurales, utillaje |

| Acero inoxidable | $$$ | Moderado | Productos sanitarios, equipos alimentarios |

| Titanio | $$$$$ | Pobre | Componentes aeroespaciales, implantes médicos |

En PTSMAKE, hemos visto proyectos en los que el simple cambio de titanio a aluminio (cuando las especificaciones lo permiten) reducía los costes de material en más de 80%. Sin embargo, esto debe sopesarse con los requisitos de rendimiento.

Plásticos técnicos: Coste vs. Rendimiento

Los plásticos técnicos también ofrecen una amplia gama de opciones de coste:

| Material | Coste relativo | Características | Aplicaciones típicas |

|---|---|---|---|

| ABS | $ | Buena resistencia a los impactos | Productos de consumo, prototipos |

| Acetal (Delrin) | $$ | Baja fricción, buena estabilidad | Engranajes, bujes, piezas de precisión |

| PEEK | $$$$$ | Resistencia a altas temperaturas | Aeroespacial, médica, semiconductores |

| Ultem | $$$$ | Resistente al calor, ignífugo | Aisladores eléctricos, aeroespacial |

En termoformabilidad3 de estos materiales también afecta a los planteamientos de mecanizado y, en consecuencia, a los costes. Por ejemplo, las excelentes propiedades mecánicas del PEEK van acompañadas de unos costes de material más elevados y una mecanizabilidad más complicada.

Calidad del material: la variable de coste oculta

La calidad del material influye significativamente tanto en el coste como en el rendimiento. Por ejemplo, el aluminio de calidad aeronáutica (6061-T6) es más caro que el de calidad estándar, pero ofrece mayor resistencia y consistencia. Las certificaciones de grado médico o aeroespacial añaden otro nivel de gasto.

Cuando calcule su presupuesto de mecanizado CNC, tenga en cuenta no sólo el material de base, sino su grado específico. En PTSMAKE, hemos trabajado con clientes que inicialmente especificaron materiales de grado aeroespacial para productos de consumo, lo que infló innecesariamente los costes en 30-40%.

Disponibilidad de materiales y fluctuaciones del mercado

La dinámica de la cadena de suministro crea otra variable de coste. Algunas consideraciones son:

- Volatilidad del mercado: Los precios de los metales pueden fluctuar significativamente en función de los mercados mundiales

- Cantidades mínimas de pedido: Los materiales especiales suelen requerir mayores compras

- Plazos de entrega: Los materiales raros pueden tener un precio más elevado para el abastecimiento acelerado.

- Disponibilidad regional: Algunos materiales tienen costes más elevados en determinadas regiones

En los últimos años, hemos visto fluctuar los precios del titanio hasta 25% en un solo trimestre, lo que repercute directamente en los costes de los proyectos. Una estrategia que suelo recomendar es establecer acuerdos de protección de precios para proyectos a largo plazo con materiales volátiles.

Residuos de materiales y utilización eficiente

La forma en que se utiliza el material en su proyecto CNC afecta significativamente a los costes totales. Tenga en cuenta estos factores:

Dimensiones del stock inicial

El mecanizado CNC a medida suele comenzar con formas de stock estándar (barras, placas, chapas). Cuando las dimensiones de la pieza no coinciden con los tamaños de stock disponibles, el desperdicio de material aumenta considerablemente.

Por ejemplo, una pieza que requiera un diámetro de 7" cuando se dispone de existencias de 6" u 8" puede significar elegir las existencias más grandes y aumentar el desperdicio en 30% o más. En PTSMAKE, ayudamos a los clientes a ajustar las dimensiones no críticas para que se ajusten mejor a los tamaños de stock estándar, reduciendo a veces los costes de material en 15-20%.

Ratio de arranque de material

En índice de arranque de material afecta directamente al tiempo de mecanizado y al desgaste de la herramienta. Las piezas que requieren la eliminación de 90% de material de partida costarán mucho más en tiempo de mecanizado que las que sólo requieren la eliminación de 40%.

La verdadera ecuación de costes: Más allá del precio de los materiales

Cuando evalúe los materiales, tenga en cuenta estos factores de coste adicionales:

- Tiempo de mecanizado: Los materiales más duros requieren velocidades de corte más lentas y cambios de herramienta más frecuentes

- Desgaste de herramientas: Materiales como el titanio aumentan drásticamente el consumo de herramientas de corte

- Requisitos de acabado superficial: Algunos materiales requieren un tratamiento adicional para conseguir los acabados deseados

- Operaciones secundarias: Las necesidades de tratamiento térmico o acabado superficial varían según el material

Según mi experiencia en PTSMAKE, el coste total de la selección de materiales va mucho más allá del precio de la materia prima. Un material que cuesta el doble pero se mecaniza tres veces más rápido puede reducir el coste total del proyecto.

Factores que afectan a los plazos en el mecanizado CNC a medida?

¿Alguna vez se ha encontrado en una situación en la que necesita piezas de precisión urgentemente pero no sabe cuánto puede tardar el proceso de fabricación? ¿O quizás le han pillado desprevenido retrasos inesperados que han hecho descarrilar todo el calendario de su proyecto?

Un proceso típico de mecanizado CNC a medida suele tardar entre 2 y 8 semanas desde el pedido inicial hasta la entrega. Sin embargo, el plazo puede variar significativamente en función de la complejidad de la pieza, la selección del material, los requisitos de acabado, la cantidad del pedido y las capacidades del fabricante.

Complejidad de las piezas: Un factor determinante de la cronología

A la hora de evaluar cuánto tiempo le llevará su proyecto de mecanizado CNC personalizado, la complejidad de la pieza es quizá el factor más influyente. En mi experiencia trabajando con miles de proyectos en PTSMAKE, he descubierto que la complejidad afecta a casi todas las fases del proceso de fabricación.

Geometrías simples frente a complejas

La diferencia entre piezas sencillas y complejas puede traducirse en días o incluso semanas de tiempo de producción:

| Nivel de complejidad | Características típicas | Tiempo de programación | Tiempo de mecanizado | Ejemplos de piezas |

|---|---|---|---|---|

| Simple | Formas básicas, pocas características, orientación única | 1-2 horas | De minutos a horas | Soportes, placas, carcasas simples |

| Moderado | Múltiples funciones, 2-3 orientaciones | 3-8 horas | Horas | Cajas electrónicas, colectores |

| Complejo | Detalles intrincados, 4+ orientaciones, paredes delgadas | 1-3 días | De horas a días | Componentes aeroespaciales, implantes médicos |

| Alta complejidad | Superficies de forma libre, tolerancias estrechas (<0,001") | 3-7 días | Días | Herramientas de moldeo, componentes de turbinas |

Un simple soporte puede pasar por nuestro departamento de CNC en sólo 2-3 días, mientras que un complejo colector hidráulico con pasajes internos y tolerancias estrictas podría permanecer en producción durante 2-3 semanas.

La selección de materiales repercute en el calendario

El material que elija puede influir significativamente en los plazos del proyecto de varias maneras:

Diferencias de maquinabilidad

Los materiales varían mucho en cuanto a su facilidad de mecanizado, lo que repercute directamente en el tiempo de producción:

- Aluminio: Generalmente rápido de mecanizar (velocidad base 100%)

- Acero dulce: Requiere velocidades de corte más lentas (60-70% de velocidad de aluminio)

- Acero inoxidable: Mecanizado aún más lento (40-50% de velocidad del aluminio)

- Titanio: Mecanizado muy lento (15-30% de velocidad de aluminio)

En el mecanizado de componentes aeroespaciales de titanio, he visto velocidades de corte reducidas a sólo 20% de las que utilizaríamos para el aluminio, lo que multiplica por 5 el tiempo de mecanizado.

Disponibilidad de material

Algunos materiales introducen retrasos en la adquisición:

- Materiales comunes (aluminio 6061, acero 1018): Normalmente en stock

- Aleaciones especiales (Inconel, Hastelloy): El suministro puede requerir de 1 a 4 semanas

- Materiales de grado médico/aeroespacial: A menudo requieren certificados y plazos de adquisición más largos

Requisitos de acabado y operaciones secundarias

Las operaciones posteriores al mecanizado pueden añadir un tiempo considerable a su proyecto:

| Proceso de acabado | Tiempo adicional típico | Notas |

|---|---|---|

| Granallado | 1-2 días | Proceso relativamente rápido |

| Anodizado | 3-7 días | El anodizado duro de tipo III tarda más |

| Chapado (cromo, níquel) | 5-10 días | Incluye el tiempo de procesamiento por lotes |

| Tratamiento térmico | 2-7 días | Depende del proceso y del grosor del material |

| Pasivación | 3-5 días | Para piezas de acero inoxidable |

Al planificar los plazos, muchos clientes se centran en el tiempo de mecanizado pero pasan por alto estas operaciones secundarias. En PTSMAKE, hemos observado que los procesos de acabado suelen suponer entre un 30 y un 40% del plazo total del proyecto para piezas que requieren un tiempo de mecanizado significativo. tratamiento superficial4.

Consideraciones sobre la cantidad del pedido

La relación entre cantidad y plazo no siempre es lineal:

- Prototipos (1-5 piezas): A menudo se completan más rápido ya que reciben una programación prioritaria

- Pequeñas series de producción (6-50 piezas): Pueden tardar entre 2 y 4 veces más que los prototipos.

- Tiradas medianas (51-500 piezas): Suelen requerir una planificación de la producción específica

- Grandes tiradas (más de 500 piezas): Pueden programarse en varias máquinas o turnos

Para pedidos más grandes, el tiempo de preparación es menos significativo cuando se amortiza en todo el lote. Una preparación que lleva 4 horas es insignificante cuando se reparte entre 1.000 piezas, pero se convierte en un factor importante para un pedido de 5 piezas.

Capacidad del fabricante

Trabajar con distintos fabricantes puede dar lugar a plazos radicalmente diferentes:

- Tiendas pequeñas: Pueden ofrecer plazos de entrega más rápidos para piezas sencillas, pero más lentos para piezas complejas.

- Grandes socios fabricantes: Suelen tener varias máquinas y turnos, pero pueden tener colas más largas

- Fabricantes especializados: Los que se centran en determinadas industrias o procesos pueden ofrecer ventajas de eficiencia

En PTSMAKE, disponemos de una amplia gama de equipos CNC específicos para manejar distintos niveles de complejidad con una eficacia óptima. Nuestras máquinas de 5 ejes de alta velocidad pueden reducir el tiempo de producción de piezas complejas hasta en 60% en comparación con los métodos tradicionales de mecanizado de 3 ejes.

Recuerde que cada proyecto de mecanizado CNC personalizado es único, con sus propios requisitos y retos específicos. Aunque estos plazos proporcionan una orientación general, consultar directamente con su socio de fabricación al inicio del proyecto le ayudará a establecer expectativas realistas.

El futuro del mecanizado CNC a medida: ¿Tendencias y aplicaciones emergentes?

¿Se ha preguntado alguna vez cómo transformará el mecanizado CNC a medida las industrias en los próximos años? Quizá sienta curiosidad por saber qué tecnologías emergentes reconfigurarán las capacidades de fabricación o qué sectores están en posición de beneficiarse al máximo de las próximas innovaciones.

El futuro del mecanizado CNC personalizado vendrá definido por la automatización, la integración de la IA, los sistemas de fabricación híbridos y las prácticas sostenibles. Estos avances beneficiarán especialmente a los sectores aeroespacial, médico, de las energías renovables y de la electrónica de consumo, ya que permitirán geometrías más complejas, una mayor precisión y una reducción de los tiempos de producción.

Evolución de las tecnologías CNC

Sistemas de mecanizado basados en IA

El mecanizado CNC está evolucionando rápidamente hacia sistemas de fabricación inteligentes que aprovechan la inteligencia artificial y el aprendizaje automático. Estos sistemas pueden analizar patrones de mecanizado, predecir el desgaste de las herramientas y optimizar los parámetros de corte en tiempo real. En mi experiencia de trabajo con clientes de diversos sectores, los sistemas CNC integrados en IA han demostrado su capacidad para reducir el tiempo de mecanizado en 15-30% al tiempo que mejoran la calidad del acabado superficial.

El avance más prometedor que he visto es mantenimiento predictivo5 algoritmos que pueden detectar posibles fallos de las máquinas antes de que se produzcan. Esta tecnología es especialmente valiosa para los fabricantes de dispositivos médicos y aeroespaciales, donde el tiempo de inactividad puede costar miles de dólares por hora.

Fabricación sin interrupciones y automatización total

El concepto de fabricación "lights-out" (producción totalmente automatizada que no requiere presencia humana) es cada vez más viable. En PTSMAKE hemos implantado sistemas semiautomatizados que pueden funcionar sin supervisión durante periodos prolongados, lo que ha aumentado considerablemente nuestra capacidad de producción de piezas de gran volumen.

Los sistemas robotizados de carga y descarga, los cambiadores automáticos de herramientas y los sofisticados sistemas de supervisión están haciendo realidad la producción 24/7, especialmente beneficiosa para:

- Proveedores de automoción que requieren una producción constante y de gran volumen

- Fabricantes de electrónica de consumo con plazos de producción ajustados

- Empresas de productos sanitarios que necesitan mantener entornos de producción estériles

Tecnologías de fabricación híbrida

La línea que separa la fabricación aditiva de la sustractiva se está difuminando con sistemas híbridos que combinan la impresión 3D con el mecanizado CNC en una única configuración. Estos sistemas pueden depositar material y, a continuación, mecanizarlo inmediatamente para obtener las especificaciones finales, lo que ofrece ventajas únicas para componentes complejos.

Futuras aplicaciones específicas del sector

Avances aeroespaciales

La industria aeroespacial puede beneficiarse enormemente de las capacidades CNC de nueva generación. Los futuros diseños aeronáuticos requerirán estructuras ligeras cada vez más complejas que solo podrán fabricarse de forma económica mediante técnicas de mecanizado avanzadas.

Algunas aplicaciones emergentes son:

- Mecanizado multieje de estructuras monolíticas para sustituir conjuntos de varias piezas

- Componentes de ultraprecisión para sistemas de propulsión eléctrica de aeronaves

- Canales de refrigeración internos complejos para motores a reacción de nueva generación

Evolución de los productos sanitarios

La industria médica avanza hacia soluciones cada vez más personalizadas, y el futuro mecanizado CNC permitirá esta transformación. Los implantes específicos para cada paciente creados a partir de tomografías computarizadas o resonancias magnéticas se convertirán en una práctica habitual, que requerirá sofisticados centros de mecanizado de 5 ejes capaces de traducir los datos biológicos en componentes mecanizados.

Ya he visto las primeras versiones de esta tecnología en acción, con algunas empresas ortopédicas que utilizan implantes mecanizados por CNC personalizados y adaptados a la anatomía de cada paciente.

Infraestructuras de energías renovables

El sector de las energías renovables requerirá componentes cada vez más sofisticados a medida que maduren las tecnologías:

| Componente | Futura aplicación CNC | Impacto en la industria |

|---|---|---|

| Componentes de aerogeneradores | Sistemas de engranajes más grandes y precisos | Mayor eficiencia energética |

| Sistemas de seguimiento solar | Estructuras de soporte complejas y ligeras | Mayor durabilidad y rendimiento |

| Convertidores de energía de las olas | Componentes de precisión resistentes a la corrosión | Mayor fiabilidad en entornos marinos |

Fabricación avanzada de productos electrónicos

A medida que la electrónica de consumo siga reduciéndose a la vez que aumenta su funcionalidad, el micromecanizado CNC será cada vez más importante. Entre las aplicaciones futuras se incluyen:

- Canales microfluídicos para sistemas avanzados de refrigeración en informática de alto rendimiento

- Carcasas ultraprecisas para dispositivos de realidad aumentada y virtual

- Componentes miniaturizados para tecnología vestible y dispositivos de control médico

Prácticas de mecanizado sostenibles

Técnicas de mecanizado ecológico

El mecanizado CNC del futuro hará más hincapié en la sostenibilidad. En PTSMAKE ya estamos invirtiendo en tecnologías que reducen el impacto medioambiental:

- Sistemas de lubricación por cantidades mínimas (MQL) que reducen drásticamente el uso de refrigerante

- Máquinas energéticamente eficientes con accionamientos regenerativos y gestión optimizada de la energía

- Mejor aprovechamiento del material gracias al software CAM avanzado y a los algoritmos de anidado

Aplicaciones de la economía circular

El concepto de diseño de productos para su posterior remanufacturación ganará importancia. Este enfoque requiere un mecanizado CNC de precisión para devolver los componentes desgastados a un estado como nuevo, lo que crea oportunidades en:

- Reconstrucción de maquinaria pesada

- Refabricación de transmisiones de automóviles

- Restauración de bombas y válvulas industriales

Retos y oportunidades para los fabricantes

Evolución de los requisitos de aptitud

A medida que avancen las tecnologías CNC, los conocimientos necesarios para manejarlas cambiarán radicalmente. Los futuros operadores de CNC necesitarán:

- Conocimientos de programación para múltiples tipos de máquinas

- Capacidad de análisis de datos para interpretar las métricas de rendimiento de las máquinas

- Comprensión de la ciencia de los materiales y estrategias de corte avanzadas

Esta transformación presenta tanto retos como oportunidades para los fabricantes. En PTSMAKE, hemos puesto en marcha programas de formación continua para garantizar que nuestro equipo se mantiene a la vanguardia de los avances tecnológicos.

Consideraciones sobre la inversión

Las empresas que deseen beneficiarse de los futuros avances de la CNC deberían considerar inversiones estratégicas en:

- Sistemas de fabricación flexibles capaces de adaptarse a las necesidades cambiantes

- Infraestructura digital para apoyar la fabricación basada en datos

- Sistemas avanzados de simulación y verificación para reducir el tiempo de configuración y los errores

- Tecnologías sostenibles que cumplirán normativas medioambientales cada vez más estrictas

El panorama de la fabricación está cambiando rápidamente, pero con planificación estratégica e inversión en tecnologías emergentes, las empresas pueden posicionarse para prosperar en el futuro del mecanizado CNC.

¿Cómo implantar el control de calidad en los proyectos de mecanizado CNC?

¿Alguna vez ha recibido piezas CNC que no cumplían sus especificaciones, lo que le ha costado tiempo y recursos valiosos? ¿O se ha encontrado con una calidad desigual en los lotes de producción, lo que le ha frustrado y le ha hecho cuestionarse la elección de su proveedor?

El control de calidad en el mecanizado CNC es un proceso sistemático que garantiza que las piezas fabricadas cumplen sistemáticamente las especificaciones de diseño y las normas del sector. Un control de calidad eficaz implica técnicas de inspección, análisis estadísticos y criterios de aceptación bien definidos a lo largo de todo el ciclo de producción.

La base de los sistemas de control de calidad

El control de calidad no es una ocurrencia tardía en el proceso de mecanizado CNC, sino un sistema global que debe integrarse desde la planificación del proyecto hasta la entrega final. En mi experiencia de trabajo con cientos de clientes, he comprobado que comprender estos fundamentos marca la diferencia en los resultados de los proyectos.

Documentación y especificaciones

La columna vertebral de cualquier sistema de control de calidad comienza con una documentación clara. Antes de iniciar la producción, asegúrese de que su proveedor dispone de:

- Dibujos técnicos detallados con GD&T (Geometric Dimensioning and Tolerancing)

- Especificaciones y certificaciones de los materiales

- Requisitos de acabado superficial

- Características especiales y dimensiones críticas

Siempre digo a mis clientes que la ambigüedad es enemiga de la calidad. Cuanto más precisas sean sus especificaciones, más fácil le resultará a su proveedor entregarle exactamente lo que necesita. En PTSMAKE, revisamos toda la documentación con los clientes antes de la producción para asegurarnos de que las expectativas coinciden plenamente.

Planificación de la inspección

Un plan de inspección sólido define qué se medirá, cómo se medirá y en qué momento del proceso de producción se realizarán las mediciones. Debe incluir:

- Frecuencias de inspección (primer artículo, en proceso, final)

- Métodos de muestreo y tamaños

- Herramientas y equipos de medición que deben utilizarse

- Criterios de aprobado/no aprobado para cada punto de inspección

Un plan de inspección adecuado equilibra minuciosidad y eficacia. He visto empresas que malgastan recursos inspeccionando en exceso elementos no críticos y omitiendo controles de calidad cruciales en aspectos funcionales.

Métodos avanzados de control de calidad en el mecanizado CNC

Control estadístico de procesos (CEP)

Control estadístico de procesos6 va más allá de la simple inspección de pasa/no pasa analizando patrones y tendencias en el proceso de fabricación. Mediante la recopilación y el análisis de datos, el SPC ayuda a identificar posibles problemas antes de que se conviertan en defectos reales.

Los componentes clave del SPC incluyen:

- Gráficos de control para supervisar la estabilidad del proceso

- Estudios de capacidad para verificar el potencial del proceso

- Ejecutar gráficos para identificar tendencias a lo largo del tiempo

- Análisis de la causa raíz cuando se producen desviaciones

Cuando se aplica correctamente, el SPC reduce la variabilidad y mejora la coherencia de las series de producción. Esto es especialmente importante en el caso de pedidos de gran volumen o componentes críticos.

Tecnologías de inspección automatizada

El control de calidad moderno suele incorporar tecnologías de medición avanzadas:

| Tecnología | Mejores casos de uso | Ventajas | Limitaciones |

|---|---|---|---|

| Máquinas de medición por coordenadas (MMC) | Geometrías complejas, tolerancias estrechas | Recogida de datos exhaustiva y de alta precisión | Lleva tiempo, requiere programación |

| Escáneres ópticos | Inspección de superficies, verificación de formas | Medición rápida y sin contacto | Pueden faltar características internas |

| Sistemas de visión | Características reducidas, inspección de gran volumen | Resultados automatizados y coherentes | Limitado a los elementos visibles |

| Rastreadores láser | Piezas grandes, verificación de montaje | Excelente para la precisión a gran escala | Caro, requiere línea de visión |

En PTSMAKE, hemos invertido en una combinación de estas tecnologías para ofrecer una garantía de calidad integral para cada proyecto, independientemente de su complejidad o volumen.

Aplicación de controles de calidad en toda la producción

Inspección del primer artículo (FAI)

La inspección de la primera pieza representa un hito crítico en cualquier proyecto de mecanizado CNC. Esta evaluación exhaustiva de la primera pieza producida verifica que:

- Todas las dimensiones cumplen las especificaciones

- Las propiedades del material se ajustan a los requisitos

- Los acabados superficiales son los especificados

- El proceso de fabricación es capaz y estable

Una FAI exhaustiva sirve tanto de verificación como de referencia para la producción futura. Según mi experiencia, invertir tiempo en una inspección detallada del primer artículo evita errores costosos en la producción completa.

Control de calidad durante el proceso

La calidad no debe inspeccionarse al final, sino a lo largo de todo el proceso de fabricación. Los controles eficaces durante el proceso incluyen:

- Controles periódicos del operario durante el mecanizado

- Muestreo estadístico a intervalos definidos

- Control de los parámetros del proceso (velocidades, avances, temperaturas)

- Mediciones del desgaste de las herramientas y programas de sustitución

Estas comprobaciones continuas detectan las desviaciones antes de que afecten a un gran número de piezas. Los mejores proveedores de CNC mantienen registros detallados de control durante el proceso que proporcionan trazabilidad para cada lote de producción.

Protocolos de inspección final

El control de calidad final antes del envío de las piezas debe incluir:

- Verificación dimensional de características críticas

- Inspección visual para detectar defectos, daños o problemas de acabado

- Pruebas funcionales, si procede

- Documentación completa de los resultados

Un proveedor con sistemas de calidad sólidos proporcionará informes de inspección detallados con cada envío, lo que le dará confianza en lo que recibe.

Evaluación de la capacidad de control de calidad de un proveedor

Al seleccionar un socio de mecanizado CNC a medida, evalúe a fondo sus sistemas de calidad preguntando:

- ¿Qué certificaciones de calidad mantienen (ISO 9001, AS9100, etc.)?

- ¿Qué equipos de medición utilizan y con qué frecuencia se calibran?

- ¿Pueden facilitar muestras de informes de inspección de proyectos similares?

- ¿Qué formación reciben sus técnicos de calidad?

- ¿Cómo gestionan las no conformidades y las acciones correctivas?

En PTSMAKE mantenemos la certificación ISO 9001 y hemos desarrollado sistemas de calidad que superan las normas del sector. Nuestro enfoque de la calidad no consiste solo en evitar defectos, sino en mejorar continuamente todos los aspectos de la producción.

¿Cuáles son las opciones de acabado superficial para piezas mecanizadas con CNC?

¿Alguna vez ha recibido una pieza mecanizada por CNC que parecía perfecta dimensionalmente pero cuyo acabado superficial no daba en absoluto en el clavo? ¿O ha pasado horas intentando explicar a un proveedor qué textura de superficie necesitaba exactamente, para acabar decepcionado con los resultados?

El acabado superficial de piezas mecanizadas mediante CNC implica procesos que mejoran el aspecto, la durabilidad y la funcionalidad después del mecanizado. Las opciones incluyen tratamientos mecánicos como el pulido y el chorro de arena, procesos químicos como el anodizado y el chapado, y métodos de recubrimiento como la pintura y el recubrimiento en polvo, cada uno de los cuales ofrece ventajas estéticas y de rendimiento únicas.

Comprender la importancia del acabado de superficies

El acabado de superficies suele considerarse el último paso en el mecanizado CNC, pero yo creo que debería formar parte de sus consideraciones de diseño desde el principio. Un acabado superficial bien elegido no solo realza el atractivo visual de la pieza, sino que puede mejorar significativamente su rendimiento funcional.

En mi experiencia de trabajo con clientes de diversos sectores, la selección del acabado superficial influye en todos los aspectos, desde la longevidad de la pieza hasta el ajuste del ensamblaje y la percepción del cliente. Por ejemplo, un dispositivo médico puede requerir una rugosidad superficial específica para garantizar una esterilización adecuada, mientras que un componente de automoción puede necesitar resistencia a la corrosión para soportar entornos hostiles.

Métodos mecánicos de acabado de superficies

Granallado

El chorreado con microesferas utiliza aire comprimido para propulsar diminutas microesferas de vidrio contra la superficie de la pieza. Esto crea un acabado mate uniforme que oculta eficazmente las marcas de herramientas y las pequeñas imperfecciones. Suelo recomendar el granallado para piezas que necesitan un aspecto uniforme sin los reflejos de las superficies pulidas.

Pulido

El pulido crea superficies lisas y reflectantes mediante la eliminación gradual de material con abrasivos cada vez más finos. El proceso puede ir desde el pulido básico hasta el acabado espejo, en el que las superficies alcanzan una claridad de reflexión similar a la de un espejo real.

En PTSMAKE, clasificamos el pulido en varios niveles:

| Grado de pulido | Valor Ra (μm) | Aplicaciones típicas |

|---|---|---|

| Pulido estándar | 0.8-1.6 | Componentes generales, partes no visibles |

| Pulido fino | 0.2-0.8 | Productos de consumo, piezas visibles |

| Pulido espejo | <0.2 | Componentes ópticos, productos de lujo, moldes |

Cepillado

El cepillado crea un patrón direccional de líneas finas utilizando ruedas o bandas abrasivas. Este acabado ofrece una estética distintiva que suele verse en aparatos electrónicos de consumo y electrodomésticos de cocina. Más allá de las apariencias, la textura direccional puede ayudar a guiar el flujo de líquidos o aire en determinadas aplicaciones.

Acabado por vibración

Esta técnica de acabado en masa consiste en colocar las piezas en un recipiente vibrante con medios abrasivos y compuestos. A medida que el recipiente vibra, el abrasivo fluye alrededor de las piezas, alisando los bordes y las superficies. Este método me parece especialmente eficaz para procesar varias piezas pequeñas a la vez.

Opciones de acabado químico de superficies

Anodizado

El anodizado es un proceso electroquímico7 específico para piezas de aluminio que crea una capa de óxido controlada en la superficie. Esta capa mejora la resistencia a la corrosión y al desgaste, y permite colorear en una amplia gama de opciones.

Existen tres tipos principales:

- Tipo I (crómico): Proporciona un revestimiento fino con una excelente resistencia a la corrosión

- Tipo II (Estándar): Ofrece una buena protección y se utiliza habitualmente para aplicaciones decorativas

- Tipo III (duro): Crea una superficie muy gruesa y dura que mejora significativamente la resistencia al desgaste.

Película química (pasivación)

La pasivación elimina el hierro libre de la superficie de las piezas de acero inoxidable, mejorando su resistencia natural a la corrosión. Este proceso químico es esencialmente invisible, pero de vital importancia para las piezas que van a estar expuestas a la humedad o a entornos corrosivos.

Galvanoplastia

La galvanoplastia deposita una fina capa de metal sobre la superficie de la pieza mediante corriente eléctrica. Entre los materiales de revestimiento más comunes se incluyen:

- Níquel: Para dureza y resistencia a la corrosión

- Cromo: Por su dureza, resistencia al desgaste y atractivo decorativo.

- Zinc: Para una excelente protección contra la corrosión (a menudo utilizado en piezas de acero)

- Oro: Para la conductividad eléctrica y la resistencia a la oxidación

Acabados a base de revestimiento

Recubrimiento en polvo

El recubrimiento en polvo aplica un polvo seco a la superficie de la pieza, que luego se cura con calor para formar un acabado duradero. Suelo recomendar el recubrimiento en polvo cuando los clientes necesitan una durabilidad excepcional, resistencia química y opciones de color. El revestimiento grueso también ayuda a ocultar pequeñas imperfecciones de la superficie.

Pintura y revestimiento transparente

Los acabados de pintura ofrecen posibilidades ilimitadas de color y diversas opciones de textura. Para las piezas mecanizadas mediante CNC, solemos utilizar la aplicación por pulverización para obtener una cobertura uniforme. Las capas transparentes pueden proporcionar protección contra los rayos UV y resistencia adicional al desgaste, al tiempo que conservan el aspecto natural del material.

Seleccionar el acabado de superficie adecuado

Cuando ayudo a los clientes a elegir el acabado superficial adecuado, tengo en cuenta varios factores:

Compatibilidad de materiales: No todos los acabados funcionan con todos los materiales. Por ejemplo, el anodizado solo funciona con aluminio, mientras que algunos chapados se adhieren mejor a metales específicos.

Requisitos funcionales: ¿La pieza estará expuesta a entornos agresivos? ¿Necesita conductividad eléctrica o aislamiento? ¿Es crítica la resistencia al desgaste?

Consideraciones estéticas: ¿Es visible la pieza en el producto final? Tiene que coincidir con otros componentes?

Coste y plazo de entrega: Los acabados más complejos añaden naturalmente coste y tiempo de procesamiento a su proyecto.

Factores medioambientales: Algunos procesos de acabado tienen implicaciones medioambientales, lo que podría influir en su elección si la sostenibilidad es una prioridad.

He descubierto que proporcionar muestras de referencia a fabricantes como nosotros en PTSMAKE puede mejorar significativamente la comunicación sobre los acabados deseados. Las fotos pueden ser útiles, pero no hay nada mejor que una muestra física para transmitir las expectativas exactas de textura y aspecto.

¿Puede el mecanizado CNC personalizado manejar geometrías complejas y tolerancias estrechas?

¿Alguna vez se ha quedado mirando el intrincado diseño de una pieza y se ha preguntado si se podía fabricar? ¿O tal vez ha recibido piezas que no se parecían en nada a sus especificaciones, con características que debían ser precisas pero que acabaron vergonzosamente fuera de lugar?

Sí, el mecanizado CNC a medida puede manejar geometrías complejas y tolerancias estrechas. Con máquinas avanzadas de 5 ejes, herramientas especializadas y una programación precisa, los sistemas CNC modernos pueden crear piezas con tolerancias tan ajustadas como ±0,0005 pulgadas y geometrías que eran imposibles hace tan solo unos años.

Evolución de las capacidades del CNC

Cuando empecé a trabajar en el sector de la fabricación, las piezas complejas con tolerancias estrechas solían considerarse territorio vedado para las operaciones CNC estándar. Hoy en día, el panorama ha cambiado radicalmente. Los modernos centros de mecanizado CNC han evolucionado para manejar geometrías cada vez más sofisticadas manteniendo una precisión que antes se consideraba imposible.

El avance de la tecnología CNC no se ha producido de la noche a la mañana. Ha sido una progresión gradual impulsada por las demandas de la industria y los avances tecnológicos. Las máquinas CNC multieje actuales pueden abordar las piezas desde prácticamente cualquier ángulo, creando contornos complejos, rebajes y características que antes eran exclusivas de otros métodos de fabricación.

Mecanizado multieje: El cambio de juego

El mecanizado tradicional en 3 ejes restringe el movimiento a las direcciones X, Y y Z. Aunque es eficaz para piezas más sencillas, esta limitación se hace evidente cuando se trata de geometrías complejas. La introducción del mecanizado en 4 y 5 ejes ha revolucionado las posibilidades:

- Mecanizado en 4 ejes añade rotación alrededor de un eje, permitiendo normalmente que la pieza gire

- Mecanizado en 5 ejes incorpora dos ejes de rotación, lo que permite que la herramienta de corte se aproxime a la pieza de trabajo desde prácticamente cualquier dirección

En PTSMAKE, nuestras máquinas de 5 ejes manejan habitualmente piezas con curvas compuestas, rebajes y características que serían imposibles con el mecanizado convencional de 3 ejes. Esta capacidad ha abierto las puertas a diseñadores que antes tenían que renunciar a su visión por limitaciones de fabricación.

Capacidades de tolerancia en el mecanizado CNC moderno

Cuando los clientes preguntan por las tolerancias, me resulta útil darles una idea práctica de lo que se puede conseguir:

| Clasificación de la tolerancia | Alcance típico | Aplicaciones típicas |

|---|---|---|

| Tolerancia estándar | ±0,005" (0,127 mm) | Componentes generales, características no críticas |

| Tolerancia de precisión | ±0,001" (0,0254 mm) | Componentes mecánicos, piezas de acoplamiento |

| Alta precisión | ±0,0005" (0,0127 mm) | Componentes aeroespaciales, productos sanitarios |

| Ultraprecisión | ±0,0001" (0,00254 mm) | Componentes ópticos, instrumentos especializados |

Estas capacidades no son sólo teóricas. En proyectos recientes, hemos conseguido sistemáticamente tolerancias de alta precisión en componentes aeroespaciales complejos con características internas intrincadas y piezas de dispositivos médicos que requieren un acabado superficial perfecto manteniendo la precisión dimensional.

Factores que afectan a la precisión y la complejidad

Aunque las máquinas CNC modernas son capaces de alcanzar una precisión notable, hay varios factores que influyen en la posibilidad de conseguir tolerancias estrictas en geometrías complejas:

Consideraciones materiales

Los distintos materiales responden de forma diferente a los procesos de mecanizado. Por ejemplo, el aluminio es relativamente estable y fácil de mecanizar con tolerancias estrechas. Por el contrario, algunos plásticos pueden sufrir dilataciones térmicas durante el mecanizado, lo que dificulta el mantenimiento de tolerancias estrechas.

El material propiedades anisotrópicas8 también desempeñan un papel importante a la hora de conseguir tolerancias uniformes en distintas direcciones. Algunos materiales presentan características diferentes en función de la dirección del corte, lo que requiere estrategias de corte especializadas.

Soluciones de utillaje y fijación

Las geometrías sofisticadas suelen requerir herramientas especializadas. Las herramientas de mayor alcance, por ejemplo, pueden acceder a cavidades profundas, pero pueden introducir vibraciones que afecten a la precisión. La clave está en equilibrar los requisitos de alcance con las necesidades de rigidez.

La fijación, es decir, cómo se sujeta la pieza durante el mecanizado, es cada vez más importante a medida que aumenta la complejidad. En el caso de las piezas complejas, suele ser esencial disponer de dispositivos de fijación personalizados que sujeten la pieza de forma segura y permitan el acceso a todas las superficies necesarias. En PTSMAKE diseñamos soluciones de fijación personalizadas para cada proyecto complejo, garantizando la estabilidad durante todo el proceso de mecanizado.

Programación y estrategia de mecanizado

El enfoque de programación influye significativamente tanto en la viabilidad como en la precisión. El software CAM (fabricación asistida por ordenador) moderno ofrece sofisticadas estrategias de trayectoria de la herramienta que mantienen un acoplamiento constante de la herramienta, lo que reduce la desviación de la herramienta y mejora el acabado superficial.

Para geometrías especialmente complejas, a menudo empleamos estrategias de mecanizado progresivo:

- Pasadas de desbaste para eliminar material a granel

- Semiacabado para establecer la forma general

- Pases de acabado con herramientas más pequeñas y cortes más ligeros para mayor precisión

- Verificación mediante sondeo en máquina entre operaciones

Aplicaciones reales y limitaciones

A pesar de estas impresionantes capacidades, es importante comprender dónde destaca el mecanizado CNC y dónde podrían ser más apropiados otros procesos:

Aplicaciones ideales para el mecanizado CNC complejo

- Componentes aeroespaciales con pasajes internos complejos y requisitos de tolerancia estrictos

- Productos sanitarios que requieren características complejas y biocompatibilidad

- Monturas ópticas que debe equilibrar formas complejas con extrema precisión

- Componentes robóticos con formas orgánicas y requisitos de ajuste precisos

Cuándo considerar procesos alternativos

Incluso con capacidades CNC avanzadas, ciertas geometrías pueden ser más adecuadas para otros procesos:

- Las características internas extremadamente pequeñas pueden conseguirse mejor mediante EDM (Mecanizado por Descarga Eléctrica).

- Las piezas que requieren estructuras internas consistentes podrían beneficiarse de la fabricación aditiva

- La producción de grandes volúmenes de piezas de plástico complejas podría ser más económica con el moldeo por inyección

La clave está en comprender los puntos fuertes y las limitaciones de cada método de fabricación. A menudo, recomiendo enfoques híbridos que aprovechan la precisión del mecanizado CNC para las características críticas y utilizan otros procesos para los aspectos que se adaptan mejor a ellos.

Garantía de calidad de piezas complejas

Crear piezas complejas con tolerancias estrictas es sólo la mitad de la batalla: la verificación es igual de importante. La metrología moderna ha evolucionado a la par que las capacidades de mecanizado:

- MMC (máquinas de medición por coordenadas) proporcionar una verificación precisa de la exactitud dimensional

- Escaneado óptico crea modelos 3D detallados para compararlos con los diseños originales

- Sondeo en curso permite la verificación durante el mecanizado y no sólo después

Estas tecnologías nos permiten documentar que las piezas cumplen las especificaciones y proporcionan información valiosa para mejorar el proceso.

¿Qué medidas de control de calidad se utilizan en el mecanizado CNC a medida?

¿Alguna vez ha recibido un lote de piezas mecanizadas por CNC y ha descubierto que no se ajustaban a sus especificaciones? ¿O le preocupa la consistencia de las piezas en varias series de producción? Los problemas de control de calidad pueden hacer descarrilar rápidamente los proyectos, malgastar recursos y dañar su reputación ante los clientes.

El control de calidad en el mecanizado CNC a medida implica procesos de inspección sistemáticos, tecnologías de medición avanzadas y el cumplimiento de normas internacionales. Estas medidas garantizan que las piezas mecanizadas cumplen las tolerancias dimensionales, los requisitos de acabado superficial y las especificaciones funcionales durante todo el proceso de fabricación.

La importancia de los sistemas de control de calidad en el mecanizado CNC

El control de calidad no es una ocurrencia tardía en el mecanizado CNC personalizado, sino una parte integral de todo el proceso de fabricación. En PTSMAKE, hemos desarrollado sistemas integrales de control de calidad que supervisan cada paso, desde la inspección de la materia prima hasta la verificación del producto final.

Un control de calidad eficaz en el mecanizado CNC requiere un enfoque de varios niveles. Los mejores fabricantes aplican lo que yo llamo los "tres pilares" del control de calidad del mecanizado:

- Garantía de calidad previa a la producción

- Seguimiento y control durante el proceso

- Inspección y pruebas posteriores a la producción

Cada capa sirve como punto de control para detectar posibles problemas antes de que se conviertan en problemas costosos. En mi experiencia, los fabricantes que destacan en las tres áreas ofrecen piezas de calidad superior.

Medidas de control de calidad previas a la producción

Inspección y verificación de materiales

Antes de empezar a cortar, inspeccionamos minuciosamente los materiales que recibimos. Esto incluye la comprobación de los certificados de los materiales, la verificación de las composiciones químicas y la comprobación de las propiedades físicas cuando es necesario. Para aplicaciones críticas, utilizamos análisis espectroscópico9 para confirmar la composición del material a nivel molecular.

La trazabilidad de los materiales también es crucial. Mantenemos registros que relacionan las materias primas con sus fuentes y los datos de inspección correspondientes, lo que garantiza una transparencia total en todo el proceso de fabricación.

Verificación de la programación

Los errores de programación del CNC pueden provocar importantes problemas de calidad. Para evitarlo, aplicamos varios pasos de verificación:

- Simulación CAD/CAM para detectar posibles colisiones y problemas en las trayectorias de las herramientas.

- Funcionamientos en seco sin material para verificar los movimientos de la máquina

- Primera inspección de los artículos antes de que comience la producción completa

Estos pasos ayudan a identificar y corregir errores de programación antes de que afecten a la producción real.

Técnicas de control de calidad durante el proceso

Sistemas de vigilancia en tiempo real

Las máquinas CNC modernas están equipadas con sensores que controlan diversos parámetros durante el mecanizado:

| Parámetro controlado | Propósito | Beneficio |

|---|---|---|

| Fuerzas de corte | Detectar el desgaste de la herramienta y posibles roturas | Evita defectos y reduce el tiempo de inactividad |

| Vibración | Identificar condiciones de corte inestables | Mejora el acabado superficial y la precisión dimensional |

| Temperatura | Controlar los efectos térmicos en la pieza | Mantiene tolerancias estrictas |

| Consumo de energía | Seguimiento del estado general de la máquina | Garantiza un rendimiento constante |

La supervisión en tiempo real permite a los operarios realizar ajustes inmediatos cuando los parámetros se desvían de los márgenes aceptables.

Control estadístico de procesos (CEP)

El SPC consiste en recopilar datos durante la producción para identificar tendencias y variaciones. Mediante el seguimiento de las mediciones clave a lo largo del tiempo, podemos detectar cuándo un proceso se está volviendo inestable antes de que produzca piezas fuera de especificación.

En PTSMAKE utilizamos gráficos SPC para realizar un seguimiento de las dimensiones críticas en todas las series de producción. Este enfoque basado en datos ayuda a mantener la coherencia y nos permite mejorar continuamente nuestros procesos.

Métodos de inspección de la calidad después de la producción

Tecnologías de inspección dimensional

Tras el mecanizado, las piezas se someten a un exhaustivo control dimensional mediante diversas tecnologías:

- Máquinas de medición por coordenadas (MMC) para mediciones 3D de alta precisión

- Comparadores ópticos para la verificación de perfiles

- Escáneres láser para geometrías complejas

- Sistemas de visión para la detección de defectos superficiales

Para la producción de grandes volúmenes, solemos utilizar sistemas de inspección automatizados que pueden verificar rápidamente múltiples dimensiones manteniendo la precisión.

Verificación del acabado superficial

Los requisitos de acabado superficial varían mucho en función de la aplicación. Utilizamos varios métodos para verificar la calidad de la superficie:

- Perfilómetros para medir la rugosidad superficial (valores Ra, Rz)

- Comparación visual con las normas de acabado superficial

- Comparación táctil para la verificación táctil

El método adecuado depende de los requisitos específicos y del carácter crítico de la superficie.

Pruebas funcionales

A veces, la precisión dimensional no es suficiente: las piezas también deben funcionar correctamente. Las pruebas funcionales pueden incluir:

- Pruebas de montaje con componentes acoplados

- Pruebas de carga para piezas estructurales

- Pruebas de estanqueidad de componentes sellados

- Pruebas de conductividad eléctrica para componentes conductores

En PTSMAKE desarrollamos protocolos de ensayo personalizados en función de los requisitos de uso final de cada pieza.

Normas de calidad y certificaciones

El control de calidad en el mecanizado CNC suele regirse por normas y certificaciones industriales. Entre las más comunes se incluyen:

- ISO 9001:2015 para sistemas generales de gestión de la calidad

- AS9100 para aplicaciones aeroespaciales

- ISO 13485 para componentes de productos sanitarios

- IATF 16949 para piezas de automoción

Estas normas proporcionan marcos para implantar sistemas completos de control de calidad. Exigen procedimientos documentados, auditorías periódicas y procesos de mejora continua.

Documentación y trazabilidad

Una documentación completa es esencial para un control de calidad eficaz. Para cada serie de producción, mantenemos registros de:

- Certificados de materiales

- Parámetros del proceso

- Resultados de la inspección

- Cualquier desviación y medidas correctoras

- Cualificación de los operadores

Esta documentación crea un historial completo de cada pieza, lo que nos permite rastrear cualquier problema hasta su origen e implementar mejoras para futuras series de producción.

¿Cómo contribuye el mecanizado CNC personalizado a la creación de prototipos y la producción?

¿Alguna vez se ha encontrado atrapado entre un concepto de diseño brillante y su realización física? ¿O tal vez ha visto cómo un prototipo prometedor no pasaba sin problemas a la fase de producción, lo que provocaba costosos retrasos y rediseños? Esta frustrante brecha entre visión y ejecución afecta incluso a los equipos de ingeniería con más talento.

El mecanizado CNC personalizado sirve de puente fundamental entre la creación de prototipos y la producción, ya que ofrece precisión, versatilidad de materiales y capacidad de fabricación escalable. Permite a los ingenieros iterar rápidamente los diseños con materiales idénticos a los de producción, validar la forma y la función, y pasar sin problemas a la fabricación a escala real sin necesidad de realizar cambios significativos en los procesos.

La continuidad sin fisuras: Del prototipo a la producción

En el competitivo panorama actual de la fabricación, la capacidad de pasar con eficacia del concepto al producto final determina el éxito en el mercado. El mecanizado CNC personalizado crea una continuidad perfecta entre estas fases cruciales. A diferencia de otros métodos de fabricación que pueden requerir configuraciones completamente diferentes para la creación de prototipos y la producción, el mecanizado CNC mantiene la coherencia durante todo el ciclo de desarrollo.

Al diseñar un nuevo componente, los ingenieros necesitan validar no sólo la forma, sino también las propiedades funcionales. Con el mecanizado CNC a medida, puedo producir prototipos utilizando exactamente los mismos materiales previstos para la producción. Esta continuidad de los materiales tiene un valor incalculable: significa que las propiedades térmicas, mecánicas y químicas observadas en las pruebas reflejarán con exactitud el rendimiento del producto final.

Versatilidad de materiales en la creación de prototipos

Una de las mayores ventajas del mecanizado CNC personalizado para el desarrollo de productos es la notable versatilidad de materiales que ofrece. Desde aluminio y acero inoxidable hasta plásticos de calidad técnica como PEEK o Delrin, el mismo proceso CNC puede adaptarse a prácticamente cualquier material. material mecanizable10 necesarios para probar diferentes atributos:

| Tipo de material | Ventajas de los prototipos | Producción Traducción |

|---|---|---|

| Aluminio | Mecanizado rápido, buena relación resistencia/peso | Material de producción directa o validación para piezas de fundición |

| Acero inoxidable | Pruebas de resistencia a la corrosión, aplicaciones de alta tensión | Propiedades de los materiales idénticas a las de producción |

| Plásticos técnicos | Resistencia química, propiedades eléctricas, reducción de peso | Validación directa del material de producción |

| Aleaciones exóticas | Pruebas de propiedades especializadas (resistencia al calor, etc.) | Pruebas de concepto para aplicaciones especializadas |

Esta versatilidad permite a los equipos de ingeniería experimentar con opciones de materiales sin cambiar los métodos de fabricación, lo que reduce drásticamente las variables en la transición a la producción.

Perfeccionamiento iterativo del diseño

El camino del prototipo a la producción rara vez sigue una línea recta. El mecanizado CNC personalizado destaca por su capacidad de mejora iterativa del diseño gracias a la rapidez de los plazos de entrega. Cuando trabajo con clientes en PTSMAKE, a menudo producimos múltiples iteraciones de diseño en rápida sucesión, cada una de ellas perfeccionando la versión anterior.

Este enfoque iterativo es posible gracias a la naturaleza digital del mecanizado CNC. Una vez actualizado el modelo CAD, el programa CNC correspondiente puede ajustarse rápidamente. A diferencia de los métodos que requieren nuevas herramientas para cada cambio de diseño, el mecanizado CNC permite una evolución económica de los diseños sin penalizaciones de tiempo significativas.

Ventajas de la creación de prototipos idénticos a los de producción

La regla de oro en la creación de prototipos es crear componentes que reflejen a la perfección las piezas de producción, tanto en forma como en función. El mecanizado CNC personalizado permite lo que yo llamo "creación de prototipos idénticos a los de producción": la capacidad de crear piezas de prueba que son prácticamente indistinguibles de las que finalmente se producirán en serie.

Precisión dimensional y validación de tolerancias

Un aspecto crítico de la transición del prototipo a la producción es validar que las tolerancias estrictas pueden mantenerse de forma coherente. El mecanizado CNC destaca aquí, con tolerancias típicas de ±0,001" (0,025 mm) o mejores para componentes de precisión. Esto permite a los ingenieros:

- Confirme el ajuste y el funcionamiento con los componentes de acoplamiento

- Validar las holguras de los conjuntos móviles

- Pruebas de ajuste de interferencias y procesos de montaje

- Verificar los requisitos ópticos o estéticos

Cuando las tolerancias se validan utilizando el mismo proceso previsto para la producción, el riesgo de que surjan problemas inesperados al aumentar la escala es mínimo.

Consistencia del acabado superficial

Más allá de la precisión dimensional, los requisitos de acabado superficial pueden determinar la funcionalidad y el aspecto de un producto. El mecanizado CNC personalizado proporciona acabados superficiales uniformes que pueden especificarse con precisión y reproducirse en la producción:

- Acabados mecanizados para superficies funcionales

- Acabados granallados o pulidos para mejorar el aspecto

- Superficies pulidas para componentes ópticos o moldes

- Tratamientos superficiales especializados para requisitos específicos de fricción o estanqueidad

Estos acabados pueden estandarizarse y documentarse durante la creación de prototipos, lo que garantiza que las piezas de producción tendrán un rendimiento idéntico.

Escalabilidad: La ventaja de la producción

Quizá la ventaja más significativa del mecanizado CNC personalizado en el trayecto del prototipo a la producción sea su escalabilidad inherente. Los mismos programas CNC desarrollados durante la creación de prototipos pueden transferirse directamente a las máquinas de producción con una modificación mínima.

De piezas únicas a cantidades de producción

Al pasar del prototipo a la producción, los requisitos de volumen suelen aumentar drásticamente. El mecanizado CNC se escala de forma eficaz mediante varios enfoques:

- Mecanizado multieje para reducir las configuraciones y aumentar el rendimiento

- Optimización del diseño de la fijación para una carga y descarga rápidas de las piezas

- Optimización de la trayectoria de la herramienta para reducir los tiempos de ciclo

- Múltiples configuraciones de máquinas que ejecutan programas idénticos

- Fabricación a plena luz del día para una capacidad de producción ininterrumpida

En PTSMAKE, he aplicado estas estrategias para escalar la producción desde prototipos únicos hasta miles de piezas al mes, manteniendo al mismo tiempo una calidad y unas especificaciones constantes.

Optimización de costes en la transición

El aspecto financiero de pasar del prototipo a la producción no puede pasarse por alto. El mecanizado CNC personalizado ofrece ventajas económicas únicas durante esta transición:

- No se requieren nuevas inversiones en utillaje (a diferencia del moldeo por inyección o la fundición a presión)

- Optimización de los procesos en lugar de modificarlos

- Flexibilidad de inventario sin cantidades mínimas de pedido

- Posibilidad de perfeccionar el diseño sin desechar costosos utillajes.

- Opción de fabricación justo a tiempo para reducir los costes de mantenimiento de existencias

Esta flexibilidad hace que el mecanizado CNC sea especialmente valioso para productos con previsiones de demanda inciertas o que requieren iteraciones frecuentes incluso durante la producción.

Aplicaciones reales e historias de éxito

Los principios descritos anteriormente no son sólo teóricos. He sido testigo de numerosas transiciones exitosas de prototipo a producción utilizando mecanizado CNC personalizado en diversos sectores:

- Los componentes aeroespaciales pasan de prototipos de pruebas de vuelo a piezas de producción homologadas

- Carcasas de productos sanitarios en transición de los ensayos clínicos a la plena producción comercial

- Componentes de electrónica de consumo: del concepto inicial a la producción en serie

- Las piezas de recambio de automoción pasan de ser artículos especiales a ofertas generales

En todos los casos, la coherencia y fiabilidad de los procesos de mecanizado CNC sentaron las bases para el éxito de la ampliación.

El mecanizado CNC personalizado ofrece un valor excepcional a lo largo del ciclo de vida de desarrollo del producto, creando una ruta fluida desde el concepto inicial hasta la producción completa, pasando por la creación de prototipos. Su versatilidad de materiales, capacidad de precisión y escalabilidad inherente lo convierten en el método de fabricación ideal para las empresas que buscan minimizar el riesgo y maximizar la eficiencia a la hora de lanzar nuevos productos al mercado.

Conozca los umbrales de las propiedades de los materiales que afectan a la viabilidad y la calidad de la fabricación. ↩

Haga clic para conocer la tecnología de posicionamiento avanzado en el mecanizado de precisión. ↩

Sepa qué materiales ofrecen un equilibrio óptimo entre coste y rendimiento para su aplicación específica. ↩

Conozca los tratamientos superficiales avanzados y cómo afectan al rendimiento de las piezas. ↩

Haga clic para aprender técnicas avanzadas de mantenimiento que evitan costosos tiempos de inactividad de las máquinas. ↩

Aprenda técnicas de eficacia probada para eliminar defectos de fabricación y mejorar la calidad de las piezas. ↩

Conozca esta técnica avanzada de tratamiento del aluminio y sus beneficios. ↩

Aprenda cómo las propiedades de los materiales afectan a la precisión del mecanizado y al rendimiento de las piezas. ↩

Descubra cómo el análisis avanzado de materiales garantiza que sus piezas cumplen las especificaciones exactas. ↩

Haga clic para comprender las propiedades específicas que determinan si un material puede mecanizarse eficazmente. ↩