¿Le cuesta encontrar el material adecuado para sus componentes sometidos a grandes esfuerzos? Muchos ingenieros se enfrentan a fallos con aleaciones estándar cuando las aplicaciones exigen una resistencia excepcional combinada con resistencia a la corrosión. Las aplicaciones aeroespaciales y médicas críticas no pueden permitirse compromisos en los materiales.

El acero inoxidable 455 es un acero inoxidable martensítico endurecido por precipitación conocido por su gran resistencia, excelente resistencia a la corrosión y buena mecanizabilidad. Contiene cromo, níquel, cobre y molibdeno, por lo que es ideal para aplicaciones aeroespaciales, médicas y mecánicas de alto rendimiento.

En mis años en PTSMAKE, he trabajado mucho con acero inoxidable 455 para clientes que necesitaban un rendimiento excepcional. Lo que hace especial a esta aleación es su combinación única de fuerza y resistencia a la corrosión que pocos materiales pueden igualar. Si está considerando este material para su próximo proyecto, siga leyendo para descubrir su composición, propiedades y aplicaciones ideales que podrían hacerlo perfecto para sus necesidades específicas.

¿Cuál es la diferencia entre Custom 455 y 465?

¿Alguna vez le ha costado elegir entre las aleaciones de acero inoxidable Custom 455 y 465 para su proyecto de ingeniería crítico? La confusión es real: con nombres y propiedades similares, una elección equivocada puede provocar problemas de rendimiento, desperdicio de materiales y costosos retrasos en el proyecto.

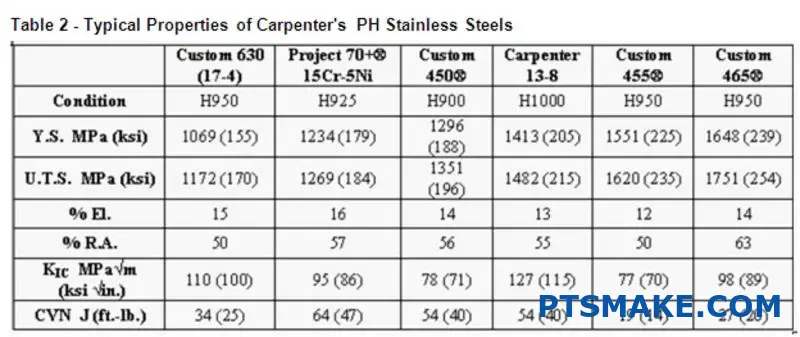

Custom 455 y 465 son aleaciones de acero inoxidable endurecidas por precipitación, pero difieren significativamente en cuanto a resistencia, resistencia a la corrosión y propiedades de mecanizado. Custom 455 ofrece una mejor maquinabilidad y una resistencia moderada, mientras que Custom 465 proporciona una resistencia superior, resistencia a la corrosión y resistencia al calor a un coste más elevado.

Aceros inoxidables endurecidos por precipitación

Antes de entrar en las diferencias específicas entre Custom 455 y 465, es importante entender qué hace especiales a estos materiales. Ambos pertenecen a la familia de aceros inoxidables de endurecimiento por precipitación (PH), una clase única de aleaciones que combina una excelente resistencia a la corrosión con unas propiedades mecánicas impresionantes.

Lo que distingue a estas aleaciones es su capacidad para endurecerse mediante un sencillo proceso de tratamiento térmico en lugar de los métodos tradicionales de temple y revenido utilizados para otros aceros. Este endurecimiento por precipitación1 crea partículas microscópicas dentro de la estructura metálica que refuerzan el material manteniendo una buena ductilidad.

En PTSMAKE, hemos mecanizado componentes Custom 455 y 465 para clientes del sector aeroespacial y de defensa, lo que me ha proporcionado una visión práctica del comportamiento de estos materiales en aplicaciones reales.

Comparación de la composición química

La composición química de estas aleaciones revela diferencias clave que influyen en su rendimiento:

| Elemento | Custom 455 (%) | Custom 465 (%) |

|---|---|---|

| Cromo | 11.0-12.5 | 11.0-12.5 |

| Níquel | 7.5-9.5 | 10.8-11.2 |

| Titanio | 0.8-1.4 | 1.5-1.8 |

| Molibdeno | 0,5 máx. | 0.75-1.25 |

| Cobre | 1.5-2.5 | 0,5 máx. |

| Niobio (Columbio) | 0.10-0.50 | 0.30-0.60 |

| Carbono | 0,05 máx. | 0,02 máx. |

Estas diferencias de composición, aunque aparentemente pequeñas, influyen significativamente en las propiedades de las aleaciones. Por ejemplo, el mayor contenido de níquel y titanio de Custom 465 contribuye a mejorar su resistencia a la corrosión.

Propiedades mecánicas

Resistencia y dureza

La Custom 465 ofrece una resistencia superior a la Custom 455:

| Propiedad | Custom 455 | A medida 465 |

|---|---|---|

| Resistencia a la tracción | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Límite elástico | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Dureza (Rockwell C) | 40-47 HRC | 48-52 HRC |

La mayor resistencia del Custom 465 lo hace ideal para componentes aeroespaciales críticos en los que es esencial la máxima relación resistencia-peso. Durante un proyecto reciente en PTSMAKE, fabricamos componentes de trenes de aterrizaje con Custom 465 que funcionaron excepcionalmente bien en pruebas de tensión extrema.

Dureza y ductilidad

Mientras que la Custom 465 ofrece una mayor resistencia, la Custom 455 proporciona generalmente una mejor ductilidad:

- Custom 455: Alargamiento de 10-12%

- Custom 465: Alargamiento de 8-10%

Esta diferencia puede parecer pequeña, pero es significativa para aplicaciones que requieren conformado o en las que la absorción de impactos es importante.

Resistencia a la corrosión

Ambas aleaciones ofrecen una buena resistencia a la corrosión, pero la Custom 465 suele superar a la Custom 455 en entornos difíciles:

- Custom 455: Buena resistencia a la corrosión atmosférica y a los ácidos suaves

- Custom 465: Excelente resistencia al agrietamiento por corrosión bajo tensión y a las picaduras en entornos de agua salada.

He observado esta diferencia de primera mano al probar componentes marinos. Las piezas Custom 465 mantuvieron su integridad tras una exposición prolongada al agua salada, mientras que las Custom 455 mostraron signos tempranos de corrosión en los puntos de tensión.

Características de mecanizado y fabricación

Maquinabilidad

La Custom 455 es generalmente más fácil de mecanizar que la Custom 465:

| Característica | Custom 455 | A medida 465 |

|---|---|---|

| Desgaste de herramientas | Moderado | Alta |

| Velocidad de corte | 90-120 sfm | 70-100 sfm |

| Acabado superficial | Excelente | Bien |

En PTSMAKE, normalmente ajustamos nuestros parámetros de mecanizado CNC dependiendo de la aleación con la que estemos trabajando. Custom 465 requiere cambios de herramienta más frecuentes y velocidades de corte más lentas para mantener la precisión dimensional.

Tratamiento térmico

Ambas aleaciones requieren un tratamiento térmico específico para conseguir unas propiedades óptimas:

- Custom 455: Recocido en solución a 816°C (1500°F), envejecimiento a 482-566°C (900-1050°F)

- Custom 465: Recocido en solución a 927-954°C (1700-1750°F), envejecimiento a 510-566°C (950-1050°F)

La mayor temperatura de recocido de la solución Custom 465 requiere equipos de tratamiento térmico más sofisticados y controles de proceso más estrictos.

Consideraciones económicas

La Custom 465 suele tener un precio 15-25% superior a la Custom 455 debido a:

- Proceso de fabricación más complejo

- Mayor contenido de elementos de aleación (especialmente níquel)

- Mayor demanda de aplicaciones de alto rendimiento

Para proyectos sensibles a los costes en los que no se requiere una resistencia extrema, Custom 455 ofrece a menudo la mejor propuesta de valor, manteniendo al mismo tiempo unas buenas características de rendimiento.

¿Qué es el acero 455 Carpenter?

¿Alguna vez se ha sentido frustrado al seleccionar el acero adecuado para componentes aeroespaciales o médicos críticos? ¿Alguna vez se ha preguntado por qué algunos materiales pueden soportar condiciones extremas mientras que otros fallan catastróficamente? Encontrar el equilibrio perfecto entre fuerza, resistencia a la corrosión y maquinabilidad puede ser como buscar un unicornio.

El acero Carpenter 455 es un acero inoxidable premium endurecido por precipitación conocido por su excepcional resistencia, excelente resistencia a la corrosión y buena maquinabilidad. Esta aleación martensítica consigue unas propiedades mecánicas extraordinarias mediante un sencillo proceso de tratamiento térmico sin necesidad de complejas técnicas de fabricación.

Composición y propiedades del acero 455 Carpenter

El acero Carpenter 455 pertenece a la familia de los aceros inoxidables endurecidos por precipitación. Se distingue de los aceros inoxidables convencionales por su composición química única. La aleación contiene cantidades cuidadosamente equilibradas de cromo, níquel, cobre y niobio (columbio), que contribuyen a sus propiedades especiales.

La composición química típica del acero Carpenter 455 incluye:

| Elemento | Porcentaje (%) |

|---|---|

| Cromo | 11.0-12.5 |

| Níquel | 7.5-9.5 |

| Cobre | 1.5-2.5 |

| Niobio (Columbio) | 0.10-0.50 |

| Molibdeno | 0,50 máx. |

| Carbono | 0,05 máx. |

| Silicio | 0,50 máx. |

| Manganeso | 0,50 máx. |

Esta composición específica confiere al acero Carpenter 455 su característica combinación de propiedades mecánicas, especialmente tras el tratamiento térmico adecuado. La aleación presenta una excelente resistencia a la tracción (hasta 200 ksi o 1379 MPa), una buena ductilidad y una impresionante resistencia a la corrosión.

El proceso de tratamiento térmico

Uno de los aspectos más valiosos del acero Carpenter 455 es su proceso de tratamiento térmico relativamente sencillo. A diferencia de muchos materiales de alta resistencia que requieren complejos procesos de varias etapas, el 455 puede alcanzar propiedades óptimas mediante un sencillo proceso de envejecimiento.

El procedimiento estándar de tratamiento térmico implica:

- Recocido en solución a aproximadamente 1900°F (1038°C)

- Refrigeración por aire a temperatura ambiente

- Endurecimiento a 900°F (482°C) durante 4 horas

- Refrigeración por aire a temperatura ambiente

Esta secuencia de tratamiento térmico permite la formación de precipita2 dentro de la matriz martensítica, mejorando significativamente la resistencia del material sin comprometer su tenacidad ni su resistencia a la corrosión.

Aplicaciones en industrias críticas

Basándome en mi experiencia trabajando con fabricantes de dispositivos médicos y aeroespaciales en PTSMAKE, el acero Carpenter 455 destaca en aplicaciones exigentes en las que el fallo no es una opción.

Aeroespacial y defensa

En el sector aeroespacial, 455 Carpenter Steel desempeña un papel crucial:

- Componentes estructurales para fuselajes de aviones

- Componentes del tren de aterrizaje

- Fijaciones y herrajes de alta tensión

- Piezas de motores de cohetes

- Componentes de aviones militares

La capacidad del material para mantener la resistencia a temperaturas elevadas (hasta unos 600°F/316°C) lo hace especialmente adecuado para estas aplicaciones.

Productos sanitarios

La biocompatibilidad y la excelente resistencia a la corrosión del acero 455 Carpenter lo convierten en la opción preferida para:

- Instrumental quirúrgico

- Implantes ortopédicos

- Herramientas dentales

- Fijaciones médicas

Otras aplicaciones de alto rendimiento

La versatilidad de la 455 se extiende a otras industrias:

- Equipos para petróleo y gas

- Componentes marinos

- Piezas de automoción de alto rendimiento

- Artículos deportivos (en particular, componentes de palos de golf)

Consideraciones sobre el mecanizado

Cuando se fabrican componentes de acero 455 Carpenter, es esencial utilizar técnicas de mecanizado adecuadas. Nuestra experiencia en la fabricación de PTSMAKE nos ha demostrado que..:

- El material se mecaniza mejor en el estado de recocido en disolución.

- Las herramientas de metal duro suelen ofrecer los mejores resultados

- Las velocidades de corte y los avances moderados ayudan a mantener la vida útil de la herramienta

- Una refrigeración adecuada es esencial para evitar el endurecimiento por deformación.

El mecanizado CNC del acero 455 Carpenter requiere experiencia y estrategias de mecanizado adecuadas. Las características de endurecimiento por deformación del material deben gestionarse cuidadosamente para lograr resultados óptimos.

Ventajas sobre aleaciones similares

El acero Carpenter 455 ofrece varias ventajas en comparación con aceros inoxidables similares endurecidos por precipitación:

| Característica | 455 Carpenter Acero | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Resistencia a la tracción | Hasta 200 ksi | Hasta 170 ksi | Hasta 180 ksi |

| Resistencia a la corrosión | Excelente | Bien | Bien |

| Dureza | Alta | Moderado | Moderado |

| Maquinabilidad | Bien | Bien | Bien |

| Tratamiento térmico | Envejecimiento simple | Multietapa | Multietapa |

Esta combinación de propiedades hace del acero Carpenter 455 el material preferido para aplicaciones en las que la máxima resistencia debe equilibrarse con una buena resistencia a la corrosión y facilidad de fabricación.

Consideraciones económicas

Aunque el acero Carpenter 455 ofrece un rendimiento excepcional, su precio es superior al de los aceros inoxidables convencionales. Sin embargo, en aplicaciones críticas en las que el fallo no es una opción, la inversión suele estar justificada por las propiedades superiores y la fiabilidad del material.

En PTSMAKE, ayudamos a nuestros clientes a analizar el coste total de propiedad y no sólo los costes de material. Si se tiene en cuenta la reducción del mantenimiento, la mayor vida útil y la mejora del rendimiento, la 455 suele ser la solución más rentable para las aplicaciones más exigentes.

¿Cuáles son las propiedades de Custom 455?

¿Alguna vez le ha costado encontrar el equilibrio perfecto entre solidez y resistencia a la corrosión en una aleación de acero inoxidable para sus proyectos críticos? La frustración de tener que sacrificar una propiedad por otra puede provocar costosos fallos de material y retrasos en los proyectos que le quiten el sueño.

Custom 455 es una aleación de acero inoxidable endurecida por precipitación conocida por su excepcional combinación de resistencia ultra alta, excelente resistencia a la corrosión y buena fabricabilidad. Alcanza resistencias a la tracción de hasta 1.700 MPa al tiempo que mantiene la tenacidad y la estabilidad dimensional durante el tratamiento térmico.

Propiedades mecánicas de Custom 455

El acero inoxidable Custom 455 destaca por sus notables características mecánicas, lo que lo convierte en la opción preferida para aplicaciones exigentes. Tras un tratamiento térmico adecuado, esta aleación presenta unos valores de resistencia impresionantes que pocos aceros inoxidables pueden igualar.

La resistencia a la tracción de la Custom 455 oscila normalmente entre 1500 y 1700 MPa (220-250 ksi) en estado totalmente envejecido. Su límite elástico es igualmente impresionante, normalmente entre 1380 y 1520 MPa (200-220 ksi). Lo que hace que este material sea especialmente valioso es que alcanza estos niveles de resistencia manteniendo una buena ductilidad, con valores de alargamiento de 6-10%.

Según mi experiencia trabajando con clientes del sector aeroespacial y de defensa en PTSMAKE, esta combinación de propiedades hace que Custom 455 sea ideal para componentes que requieren tanto una gran resistencia como resistencia a la fractura frágil.

Dureza y resistencia al impacto

Tras un tratamiento de envejecimiento adecuado, Custom 455 puede alcanzar niveles de dureza de 40-47 HRC (dureza Rockwell C). Esta dureza, combinada con su buena resistencia al impacto, lo hace adecuado para piezas sometidas a condiciones de carga tanto estáticas como dinámicas.

La tenacidad al impacto del Custom 455 es notablemente mejor que la de muchos otros aceros inoxidables de alta resistencia, con valores Charpy V-notch típicamente en el rango de 20-30 ft-lbs (27-41 J) a temperatura ambiente.

Propiedades térmicas y tratamiento térmico

Las propiedades térmicas de Custom 455 desempeñan un papel crucial en su procesamiento y aplicación. Esta aleación tiene un coeficiente de dilatación térmica3 similar a otros aceros inoxidables de endurecimiento por precipitación, aproximadamente 10,8 µm/m°C (6,0 µin/in°F) a temperatura ambiente.

El tratamiento térmico es donde Custom 455 realmente brilla. La secuencia típica de tratamiento térmico incluye:

- Recocido en solución a 1038°C (1900°F)

- Refrigeración por aire a temperatura ambiente

- Envejecimiento a temperaturas entre 482-593°C (900-1100°F)

La temperatura de envejecimiento afecta directamente a las propiedades mecánicas finales, ya que las temperaturas de envejecimiento más bajas suelen producir una mayor resistencia pero una ductilidad ligeramente inferior.

Transformación de fases

Durante el proceso de envejecimiento, se forman precipitados finos dentro de la matriz martensítica, lo que da lugar a un refuerzo significativo. Lo que resulta especialmente ventajoso del Custom 455 es el mínimo cambio dimensional que se produce durante el tratamiento térmico, normalmente inferior a 0,1%. Esta característica tiene un valor incalculable en el mecanizado de componentes de precisión, ya que mantiene tolerancias estrictas durante el proceso de tratamiento térmico.

Propiedades de resistencia a la corrosión

Uno de los aspectos más convincentes de Custom 455 es que no sacrifica la resistencia a la corrosión para conseguir su alta resistencia. Esta aleación presenta una excelente resistencia a:

- Corrosión atmosférica general

- Entornos ácidos suaves

- Agrietamiento por corrosión bajo tensión inducido por cloruros

La resistencia a la corrosión es comparable a la del acero inoxidable de tipo 304 en muchos entornos, lo que lo hace adecuado para aplicaciones marinas, dispositivos médicos y equipos de procesamiento de alimentos.

La siguiente tabla compara la resistencia a la corrosión de Custom 455 con otras aleaciones de alta resistencia:

| Aleación | Resistencia general a la corrosión | Resistencia al agrietamiento por corrosión bajo tensión | Resistencia a las picaduras |

|---|---|---|---|

| Custom 455 | Excelente | Bien | Bien |

| 17-4 PH | Bien | Moderado | Moderado |

| 15-5 PH | Bien | Moderado | Bien |

| A medida 465 | Excelente | Excelente | Excelente |

Propiedades de fabricación

Trabajar con Custom 455 durante las operaciones de fabricación es relativamente sencillo en comparación con otros materiales de ultra alta resistencia. En PTSMAKE mecanizamos con frecuencia componentes de Custom 455 para clientes de los sectores aeroespacial y médico, y hemos observado que las siguientes propiedades de fabricación son especialmente notables:

Maquinabilidad

El Custom 455 presenta una buena mecanizabilidad tanto en estado recocido como envejecido, aunque se prefiere el estado recocido para operaciones de mecanizado extensas. Las características de mecanizado son similares a las de los aceros inoxidables austeníticos como el 304, y requieren herramientas afiladas y velocidades de corte adecuadas.

Las velocidades de corte típicas para Custom 455 son:

- Torneado: 30-45 m/min (100-150 sfm)

- Fresado: 15-30 m/min (50-100 sfm)

- Perforación: 10-15 m/min (30-50 sfm)

Conformabilidad y soldabilidad

El Custom 455 puede conformarse en estado recocido utilizando las técnicas habituales para aceros inoxidables. Su soldabilidad es excelente, con métodos convencionales como TIG, MIG y soldadura por haz de electrones, todos los cuales dan buenos resultados. Los tratamientos de envejecimiento posteriores a la soldadura pueden restaurar la alta resistencia de las uniones soldadas.

Propiedades magnéticas

A diferencia de muchos aceros inoxidables, el Custom 455 es ferromagnético tanto en estado recocido como envejecido. Esta propiedad magnética lo hace útil para aplicaciones en las que se requiere una respuesta magnética junto con una alta resistencia y resistencia a la corrosión.

La permeabilidad magnética de Custom 455 suele estar en el rango de 30-60 μr, dependiendo de la condición de tratamiento térmico.

¿Cuál es el equivalente en acero inoxidable Custom 455?

¿Alguna vez se ha encontrado a mitad de camino en un proyecto aeroespacial o médico crítico y ha descubierto que el acero inoxidable Custom 455 no está disponible o se ha pasado de presupuesto? ¿Ese momento frustrante en el que se ve obligado a buscar una alternativa pero no está seguro de qué material le proporcionará las mismas propiedades excepcionales sin comprometer su diseño?

El acero inoxidable Custom 455, también conocido como XM-16, es un acero inoxidable martensítico endurecido por precipitación con una excelente resistencia a la corrosión y una alta resistencia (hasta 1930 MPa). Sus equivalentes más cercanos son 17-4 PH, 15-5 PH y PH 13-8 Mo, aunque ninguno iguala su perfil de propiedades exacto.

Comprender el acero inoxidable 455 personalizado

Custom 455 es un acero inoxidable de endurecimiento por precipitación único desarrollado para aplicaciones que requieren una combinación excepcional de alta resistencia, buena resistencia a la corrosión y buena fabricabilidad. Como alguien que ha trabajado con varios tipos de acero en numerosos proyectos de fabricación de precisión, puedo decir que Custom 455 destaca por su capacidad para alcanzar niveles de resistencia ultra elevados manteniendo una buena ductilidad.

La composición química del Custom 455 es lo que lo hace especial. Contiene aproximadamente 11-12,5% de cromo, 7,5-9,5% de níquel, 1,5-2,5% de cobre, con elementos adicionales como titanio, molibdeno y niobio en cantidades cuidadosamente controladas. Esta composición le permite alcanzar resistencias a la tracción de hasta 1930 MPa (280 ksi) en condiciones de tratamiento térmico adecuadas.

Propiedades clave de Custom 455

Antes de hablar de las equivalencias, es importante entender qué hace valiosa a la Custom 455:

| Propiedad | Valor | Notas |

|---|---|---|

| Resistencia a la tracción | Hasta 1930 MPa | Tras un tratamiento térmico adecuado |

| Límite elástico | Hasta 1795 MPa | Excepcionalmente alto para el acero inoxidable |

| Dureza | 44-47 HRC | Comparable a muchos aceros para herramientas |

| Resistencia a la corrosión | Excelente | Superior a la mayoría de los aceros de alta resistencia |

| Maquinabilidad | Bien | Especialmente en estado recocido |

| Soldabilidad | Bien | Con los procedimientos adecuados |

Estas propiedades hacen que Custom 455 sea ideal para componentes aeroespaciales, instrumentos médicos y piezas mecánicas de alto rendimiento en las que tanto la resistencia como la resistencia a la corrosión son fundamentales.

Equivalentes más cercanos a Custom 455

En mi trabajo en PTSMAKE, a menudo he tenido que recomendar alternativas cuando la Custom 455 no era adecuada por motivos de disponibilidad, limitaciones de coste o requisitos específicos de la aplicación. He aquí los equivalentes más cercanos:

17-4 PH (AISI 630)

El 17-4 PH es quizás el acero inoxidable de endurecimiento por precipitación más utilizado y sirve como alternativa común al Custom 455. Aunque no alcanza los niveles de resistencia máxima del Custom 455, ofrece:

- Buenos niveles de resistencia (hasta 1380 MPa)

- Excelente resistencia a la corrosión

- Mayor disponibilidad y, normalmente, menor coste

- Mayor conocimiento de los datos y el tratamiento del sector

La principal diferencia radica en la desarrollo microestructural4 durante el tratamiento térmico, lo que se traduce en una resistencia máxima algo inferior, pero a menudo en una mejor tenacidad.

15-5 PH

15-5 PH es esencialmente una modificación de 17-4 PH con propiedades mecánicas y resistencia a la corrosión ligeramente mejores. Contiene:

- Menor contenido en carbono que el 17-4 PH

- Propiedades de resistencia similares (ligeramente superiores al 17-4 PH)

- Mayor tenacidad y ductilidad en algunas condiciones

- Resistencia a la corrosión comparable

Aunque todavía no alcanza la resistencia máxima del Custom 455, el 15-5 PH ofrece un excelente equilibrio de propiedades que lo hacen adecuado para muchas aplicaciones exigentes.

PH 13-8 Mo

De todos los aceros inoxidables de endurecimiento por precipitación disponibles habitualmente, el PH 13-8 Mo es el más parecido al Custom 455 en cuanto a capacidad de resistencia. Las características clave incluyen:

- Muy alta resistencia (hasta 1725 MPa)

- Resistencia a la corrosión superior a 17-4 PH

- Excelente tenacidad a altos niveles de resistencia

- Buenas propiedades a bajas temperaturas

La adición de molibdeno mejora su resistencia a la corrosión, especialmente en entornos con cloruros, lo que la convierte en una excelente opción para aplicaciones marinas en las que podría especificarse Custom 455.

Cuándo considerar estas alternativas

En PTSMAKE, he descubierto que la selección del equivalente adecuado depende de la comprensión de cuáles son las propiedades más críticas para su aplicación específica:

- Si la máxima resistencia es primordial, PH 13-8 Mo es probablemente su mejor alternativa

- Para una mejor disponibilidad general y métodos de procesamiento establecidos, el 17-4 PH funciona bien

- Cuando se necesitan propiedades equilibradas y una resistencia a la corrosión ligeramente superior a la del 17-4 PH, el 15-5 PH es ideal.

Al trabajar con componentes de precisión para dispositivos médicos o aplicaciones aeroespaciales, a veces he recomendado alternativas de Custom 455 basándome no sólo en las propiedades, sino también en los requisitos de certificación, las relaciones con los proveedores y las preocupaciones de disponibilidad a largo plazo.

Consideraciones sobre la fabricación de equivalentes

Al mecanizar estas alternativas en lugar de Custom 455, hay que tener en cuenta ligeras diferencias:

- El desgaste de la herramienta puede diferir ligeramente debido a variaciones en los índices de endurecimiento en el trabajo

- Será necesario ajustar los parámetros del tratamiento térmico

- El cambio dimensional durante el tratamiento térmico varía según las aleaciones

- Las características del acabado superficial pueden requerir procedimientos de pulido modificados

En nuestras operaciones de mecanizado CNC, hemos desarrollado protocolos específicos para cada una de estas aleaciones con el fin de garantizar resultados coherentes cuando sea necesaria una sustitución.

Tomar la decisión final

Seleccionar el equivalente adecuado de la Custom 455 no es sólo cuestión de que los números coincidan en una hoja de datos. Hay que tenerlo en cuenta:

- El entorno real del servicio

- Propiedades mecánicas críticas para su aplicación

- Procesos de fabricación necesarios

- Limitaciones presupuestarias

- Disponibilidad de material a largo plazo

Sopesando cuidadosamente estos factores, a menudo podrá encontrar una alternativa adecuada que satisfaga sus necesidades sin comprometer el rendimiento o la fiabilidad.

Resistencia a la corrosión y comportamiento medioambiental: ¿Qué acero destaca?

¿Ha visto alguna vez cómo un componente de precisión fallaba prematuramente por haber seleccionado el acero inadecuado para el entorno? O peor aún, ¿ha visto cómo una pieza aeroespacial o médica crítica sufría una corrosión inesperada a pesar de utilizar acero inoxidable "resistente a la corrosión"?

El Custom 455 ofrece generalmente una resistencia a la corrosión superior a la del 17-4 PH, especialmente en ambientes marinos y cuando se expone a determinados productos químicos. Su mayor contenido de níquel (7,5-9,5%) proporciona una mejor protección contra las picaduras de cloruro y la corrosión por intersticios que el menor contenido de níquel del 17-4 PH (3-5%).

Comprender las diferencias de resistencia a la corrosión

Cuando se evalúan estos dos aceros inoxidables endurecidos por precipitación para aplicaciones exigentes, sus capacidades de resistencia a la corrosión se convierten a menudo en un factor decisivo. El Custom 455 ofrece una resistencia a la corrosión notablemente superior a la del 17-4 PH en diversas condiciones ambientales. Este rendimiento superior se debe principalmente a su composición química, en particular al mayor contenido de níquel.

En mi experiencia de trabajo con componentes aeroespaciales críticos, he observado que la mayor resistencia a la corrosión de Custom 455 lo hace especialmente valioso para aplicaciones expuestas a entornos difíciles. El contenido de níquel en Custom 455 (7,5-9,5%) supera significativamente al de 17-4 PH (3-5%), creando una capa pasiva más estable que resiste mejor la rotura.

Rendimiento comparativo en diversos entornos

Los distintos entornos plantean retos únicos a los aceros inoxidables. He aquí cómo se comparan estos dos materiales en condiciones de exposición comunes:

| Medio ambiente | Custom 455 Performance | 17-4 Rendimiento de PH |

|---|---|---|

| Marina/Agua salada | Excelente resistencia a las picaduras | Buena resistencia pero más susceptible a las picaduras |

| Atmósferas industriales | Muy buena resistencia | Buena resistencia |

| Procesado químico | Mayor resistencia a muchos ácidos | Resistencia moderada a los ácidos |

| Oxidación a alta temperatura | Buena resistencia hasta 600°F (316°C) | Resistencia moderada hasta 600°F (316°C) |

Métodos de ensayo de la resistencia a la corrosión

Cuando evalúo materiales para los clientes de PTSMAKE, me baso en varias pruebas normalizadas para predecir el comportamiento de la corrosión en el mundo real. Entre ellas se incluyen:

Pruebas de niebla salina (ASTM B117)

Este ensayo de corrosión acelerada expone las muestras a una solución de agua salada en una cámara controlada. Custom 455 demuestra típicamente significativamente menos sitios de corrosión y picaduras menos severas que 17-4 PH después de períodos de exposición equivalentes. En una prueba reciente de 1000 horas que realizamos, los componentes Custom 455 mostraron aproximadamente 40% menos corrosión superficial que las piezas comparables 17-4 PH.

Pruebas electroquímicas

Polarización potenciodinámica5 revelan que Custom 455 presenta generalmente un potencial de picadura superior al 17-4 PH, lo que indica una mayor resistencia a la corrosión localizada. Esto se traduce en una mayor fiabilidad a largo plazo en entornos que contienen cloruros, como el agua de mar o determinadas aplicaciones de procesamiento químico.

Factores medioambientales críticos a tener en cuenta

A la hora de elegir entre estas aleaciones, varios factores ambientales deben influir en su decisión:

Exposición al cloruro

Si su aplicación implica exposición a cloruros (agua de mar, sales de deshielo, etc.), Custom 455 tiene una clara ventaja. Su mayor contenido en níquel crea una capa pasiva más estable que resiste mejor el ataque de los cloruros que el 17-4 PH.

Niveles de pH

Ambas aleaciones funcionan adecuadamente en entornos de pH neutro, pero Custom 455 mantiene una mejor resistencia a la corrosión en condiciones ligeramente ácidas (pH 4-6). Para entornos muy ácidos (pH < 4), se recomiendan aleaciones especiales resistentes a los ácidos en lugar de cualquiera de estas opciones.

Consideraciones sobre la temperatura

La temperatura afecta significativamente a los mecanismos de corrosión. Custom 455 mantiene su ventaja de resistencia a la corrosión sobre 17-4 PH en un amplio rango de temperaturas (temperatura ambiente hasta aproximadamente 600°F/316°C). Sin embargo, a temperaturas más elevadas, ambas aleaciones experimentan una oxidación acelerada y puede ser necesario utilizar materiales alternativos.

Efecto del acabado superficial en la corrosión

Un factor que a menudo se pasa por alto en la resistencia a la corrosión es la calidad del acabado superficial. Gracias a mi experiencia en fabricación en PTSMAKE, he aprendido que incluso la mejor aleación puede tener un rendimiento inferior si el acabado no es el adecuado.

Un acabado superficial más liso reduce los posibles puntos de inicio de la corrosión. Cuando se mecaniza Custom 455 o 17-4 PH, conseguir valores de rugosidad superficial inferiores a 32 μin (0,8 μm) mejora significativamente la resistencia a la corrosión. Para obtener la máxima protección contra la corrosión en aplicaciones críticas, considere la posibilidad de especificar el electropulido, que elimina las impurezas de la superficie y mejora la capa pasiva.

Análisis Coste-Beneficio: ¿Merece la pena pagar más por la resistencia superior a la corrosión de Custom 455?

Aunque el Custom 455 ofrece una mayor resistencia a la corrosión, su precio suele ser 15-30% superior al del 17-4 PH. Esto plantea una importante cuestión a los ingenieros y especialistas en compras: ¿justifica el coste adicional la mejora de las prestaciones?

Para aplicaciones no críticas en entornos suaves, el PH 17-4 suele proporcionar una resistencia adecuada a la corrosión a un coste inferior. Sin embargo, para aplicaciones en las que el fallo de un componente tendría consecuencias importantes -como componentes aeroespaciales, dispositivos médicos o equipos marinos críticos- la inversión adicional en Custom 455 suele merecer la pena gracias a la prolongación de la vida útil y la reducción de los costes de mantenimiento.

¿Cuáles son las aplicaciones habituales de Custom 455 en el sector aeroespacial?

¿Se ha preguntado alguna vez por qué algunos componentes aeronáuticos pueden soportar condiciones extremas sin dejar de ser increíblemente ligeros? ¿O por qué ciertas piezas aeroespaciales mantienen su integridad a pesar de la exposición constante a entornos corrosivos y a enormes tensiones? La industria aeroespacial exige materiales que funcionen a la perfección en las circunstancias más difíciles.

El acero inoxidable Custom 455 se ha convertido en un material de referencia en aplicaciones aeroespaciales debido a su excepcional combinación de fuerza, resistencia a la corrosión y conformabilidad. Este acero inoxidable endurecido por precipitación ofrece el equilibrio perfecto entre las propiedades mecánicas necesarias para los componentes aeroespaciales críticos, manteniendo al mismo tiempo unas excelentes características de fabricación.

Componentes del tren de aterrizaje

Los sistemas de trenes de aterrizaje deben soportar enormes fuerzas de impacto durante el despegue y el aterrizaje, manteniendo al mismo tiempo la integridad estructural. El Custom 455 destaca en esta aplicación por su alto límite elástico y su excelente resistencia a la fatiga.

En mi experiencia de trabajo con fabricantes aeroespaciales, los componentes de trenes de aterrizaje fabricados con Custom 455 superan sistemáticamente a las alternativas en las pruebas de durabilidad. La capacidad del material para soportar ciclos de tensión repetidos sin desarrollar grietas por fatiga es especialmente valiosa para estas piezas críticas para la seguridad.

Beneficios estructurales

El conjunto del tren de aterrizaje incluye varios componentes clave que se benefician de las propiedades de Custom 455:

- Puntales y pistones que absorben el impacto del aterrizaje

- Mecanismos de accionamiento para la retracción de engranajes

- Eslabones de torsión que impiden la rotación del tren durante el aterrizaje

Mientras trabajaba en proyectos aeroespaciales en PTSMAKE, he observado que los componentes del tren de aterrizaje Custom 455 suelen alcanzar vidas útiles 20-30% más largas que los fabricados con materiales convencionales. Esto se traduce en un importante ahorro de costes de mantenimiento para las compañías aéreas y los operadores militares.

Fijaciones y conectores

Los aviones necesitan miles de elementos de fijación especializados para unir sus componentes estructurales. Estas piezas aparentemente sencillas desempeñan un papel crucial en el mantenimiento de la integridad de la aeronave.

Las fijaciones 455 personalizadas ofrecen varias ventajas:

- Alta resistencia a la tracción (hasta 1930 MPa tras el envejecimiento)

- Excelentes características de laminado del hilo

- Resistencia al agrietamiento por corrosión bajo tensión

- Capacidad para mantener la tensión bajo vibración

En endurecimiento por precipitación6 permite a los elementos de fijación Custom 455 alcanzar unas propiedades mecánicas notablemente constantes en todos los lotes de producción. Esta uniformidad es esencial para las aplicaciones aeroespaciales, en las que cada elemento de fijación debe tener un rendimiento idéntico al especificado.

Ejemplos de aplicación

He aquí una comparación de los materiales de fijación más comunes en el sector aeroespacial:

| Material | Resistencia a la tracción (MPa) | Resistencia a la corrosión | Fabricabilidad | Factor de coste |

|---|---|---|---|---|

| Custom 455 | 1790-1930 | Excelente | Muy buena | 1.8x |

| 17-4PH | 1310-1450 | Bien | Bien | 1.5x |

| A286 | 960-1100 | Muy buena | Feria | 2.0x |

| Ti-6Al-4V | 900-1160 | Excelente | Pobre | 3.5x |

Mecanismos de la superficie de control

Las superficies de control de las aeronaves (alerones, timones, flaps) requieren mecanismos de precisión que funcionen con fiabilidad bajo cargas y condiciones ambientales variables. La aleación Custom 455 se especifica con frecuencia para estas aplicaciones debido a su combinación de solidez y resistencia a la corrosión.

En PTSMAKE, hemos fabricado componentes Custom 455 para mecanismos de superficies de control que funcionan en los entornos más duros, desde condiciones árticas hasta humedad tropical. La estabilidad del material a temperaturas extremas lo hace ideal para estas aplicaciones críticas.

Requisitos críticos

Los componentes de la superficie de control fabricados con Custom 455 suelen incluir:

- Herrajes y soportes para bisagras

- Bielas y varillas de accionamiento

- Soportes de rodamientos

- Tubos de torsión

La resistencia a la corrosión del material es especialmente valiosa para estos componentes expuestos. A diferencia de otros materiales alternativos que requieren inspecciones y sustituciones frecuentes, las piezas Custom 455 mantienen su integridad incluso en los entornos salinos habituales en las aplicaciones de aviación naval.

Estructuras de montaje del motor

Los soportes de motores a reacción deben soportar variaciones extremas de temperatura, altos niveles de vibración y cargas sustanciales. Custom 455 proporciona la relación resistencia-peso y la estabilidad térmica necesarias para estos exigentes componentes.

Las estructuras de montaje del motor suelen incorporar Custom 455 in:

- Soportes de montaje primarios

- Aisladores de vibraciones

- Eslabones de empuje

- Refuerzos estructurales

La resistencia del material a la fluencia (la tendencia a deformarse permanentemente bajo tensión mecánica) a temperaturas elevadas lo hace especialmente adecuado para componentes adyacentes al motor. En mi trabajo con fabricantes del sector aeroespacial, he visto cómo los soportes de motor Custom 455 mantenían su estabilidad dimensional durante miles de ciclos de vuelo.

Componentes estructurales en aplicaciones espaciales

Más allá de los aviones atmosféricos, Custom 455 encuentra importantes aplicaciones en las estructuras de naves espaciales y satélites. El entorno espacial presenta retos únicos:

- Ciclos de temperatura extrema

- Condiciones de vacío

- Exposición a la radiación

- Limitaciones de peso

- Capacidad de mantenimiento cero

La combinación de fuerza, resistencia a la corrosión y estabilidad dimensional de Custom 455 lo hace ideal para componentes estructurales de naves espaciales que deben funcionar a la perfección durante toda la misión. En PTSMAKE, hemos fabricado componentes Custom 455 de precisión para mecanismos de despliegue de satélites que funcionan de forma fiable en el implacable entorno espacial.

¿Impacto del tratamiento térmico en las propiedades y aplicaciones de Custom 455?

¿Alguna vez se ha preguntado por qué algunos componentes Custom 455 fallan prematuramente mientras que otros duran décadas? ¿O por qué piezas idénticas pueden presentar niveles de resistencia radicalmente diferentes? La respuesta a menudo no está en la selección del material, sino en un paso crítico del proceso que transforma el acero inoxidable ordinario en extraordinarias soluciones de ingeniería.

El tratamiento térmico transforma fundamentalmente el acero inoxidable Custom 455 alterando su microestructura mediante ciclos controlados de calentamiento y enfriamiento. Este proceso puede aumentar la resistencia a la tracción de 150 ksi a más de 200 ksi, mejorar la resistencia a la corrosión y mejorar las propiedades de fatiga, al tiempo que permite un control preciso de la dureza para los requisitos específicos de la aplicación.

Fundamentos del tratamiento térmico Custom 455

El tratamiento térmico del acero inoxidable Custom 455 implica un procesamiento térmico controlado con precisión que transforma fundamentalmente la microestructura y las propiedades mecánicas del material. A diferencia de los aceros inoxidables convencionales, Custom 455 es un acero inoxidable martensítico endurecido por precipitación diseñado específicamente para responder drásticamente a los ciclos de tratamiento térmico.

El proceso de tratamiento térmico estándar para Custom 455 suele constar de tres etapas distintas:

Recocido de soluciones: Calentamiento a 925-955°C (1700-1750°F) y mantenimiento de 30 minutos a varias horas, seguido de un enfriamiento rápido. Esto crea una estructura martensítica y disuelve los elementos endurecedores por precipitación.

Envejecimiento (endurecimiento por precipitación): Calentamiento a temperaturas comprendidas entre 480-595°C (900-1100°F) durante 1-4 horas. Esto permite que se formen precipitados finos dentro de la matriz martensítica.

Refrigeración: Enfriamiento controlado a temperatura ambiente, que fija la microestructura deseada.

En mi experiencia en PTSMAKE, hemos comprobado que cada parámetro del tratamiento térmico debe controlarse cuidadosamente para obtener resultados uniformes. Incluso pequeñas desviaciones en la temperatura o el tiempo pueden afectar significativamente a las propiedades finales.

Principales cambios de propiedades por tratamiento térmico

Transformaciones de las propiedades mecánicas

El cambio más drástico se produce en las propiedades mecánicas. He recopilado los cambios típicos de las propiedades mediante un tratamiento térmico realizado correctamente:

| Condición | Resistencia a la tracción | Límite elástico | Alargamiento | Dureza |

|---|---|---|---|---|

| Recocido | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (envejecimiento a 900°F) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (950°F de envejecimiento) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (envejecimiento a 1000°F) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Estos cambios de propiedades se producen debido a la formación de finos precipita7 dentro de la matriz martensítica durante el envejecimiento. El tamaño, la distribución y la composición de estos precipitados influyen directamente en el equilibrio entre resistencia y ductilidad del material.

Modificaciones de resistencia a la corrosión

El tratamiento térmico también afecta a las propiedades de resistencia a la corrosión del Custom 455. El Custom 455 con un tratamiento térmico adecuado mantiene una excelente resistencia a la corrosión a la vez que alcanza una alta resistencia. Sin embargo, he observado que un tratamiento térmico inadecuado puede provocar sensibilización, en la que se forman carburos de cromo en los límites de grano, agotando el cromo de las zonas circundantes y creando vulnerabilidad a la corrosión intergranular.

En PTSMAKE, realizamos pruebas periódicas de niebla salina y de corrosión electroquímica para verificar que nuestros procesos de tratamiento térmico mantienen las propiedades de resistencia a la corrosión esperadas.

Optimización del tratamiento térmico para aplicaciones específicas

Aplicaciones aeroespaciales

Para componentes aeroespaciales que requieren la máxima resistencia con la ductilidad adecuada, normalmente recomendamos el tratamiento H900. Este tratamiento proporciona el máximo nivel de resistencia, al tiempo que mantiene una ductilidad suficiente para aplicaciones críticas. Para componentes sometidos a cargas de fatiga, como los del tren de aterrizaje, los tratamientos H950 o H1000 suelen ofrecer un mejor equilibrio de propiedades.

Aplicaciones de productos sanitarios

El 455 personalizado se utiliza cada vez más en dispositivos médicos en los que son esenciales tanto la resistencia como la biocompatibilidad. Para estas aplicaciones, he descubierto que el tratamiento H1000 proporciona a menudo el equilibrio óptimo de propiedades. La resistencia ligeramente inferior en comparación con el H900 se compensa con una mayor ductilidad y tenacidad, que pueden ser fundamentales para los dispositivos implantables.

Retos comunes del tratamiento térmico

Control de distorsión

Uno de los retos más importantes del tratamiento térmico de componentes Custom 455 es el control de la distorsión. Las geometrías complejas con secciones de grosor variable son especialmente susceptibles de deformarse durante el tratamiento térmico. En PTSMAKE, hemos desarrollado dispositivos especializados y técnicas de calentamiento progresivo para minimizar la distorsión en componentes de precisión.

Uniformidad en grandes componentes

Garantizar propiedades uniformes en componentes de gran tamaño plantea otro reto. Los gradientes de temperatura durante el calentamiento y el enfriamiento pueden variar las propiedades de un componente a otro. El modelado informático avanzado y los protocolos de calentamiento cuidadosamente diseñados nos ayudan a conseguir propiedades uniformes incluso en geometrías complejas.

Pruebas y verificación de los resultados del tratamiento térmico

Para garantizar una calidad constante, aplicamos rigurosos protocolos de pruebas a los componentes Custom 455 con tratamiento térmico:

Pruebas de dureza: Las mediciones de dureza Rockwell C proporcionan una rápida verificación de la eficacia del tratamiento térmico.

Pruebas de tracción: Las pruebas de tracción periódicas verifican las propiedades de resistencia y ductilidad.

Análisis microestructural: El examen metalográfico confirma la correcta formación del precipitado.

Pruebas de corrosión: Las pruebas de niebla salina o electroquímicas verifican el mantenimiento de la resistencia a la corrosión.

Gracias a estos métodos de ensayo, podemos suministrar componentes Custom 455 con propiedades controladas con precisión y adaptadas a los requisitos específicos de cada aplicación.

¿Es magnética la Custom 455?

¿Alguna vez se ha visto atrapado en medio de un proyecto aeroespacial o de dispositivos médicos crítico, inseguro de si el acero inoxidable Custom 455 afectará a sus componentes sensibles al magnetismo? ¿O se ha preguntado por qué sus instrumentos de precisión experimentan interferencias magnéticas inesperadas cuando ha seleccionado específicamente un material de "acero inoxidable"?

Sí, el acero inoxidable Custom 455 es magnético. Como acero inoxidable martensítico endurecido por precipitación, presenta propiedades ferromagnéticas debido a su microestructura martensítica y a su alto contenido en níquel. Su permeabilidad magnética varía en función de las condiciones de tratamiento térmico, pero sigue siendo magnético durante toda su vida útil.

Comprender las propiedades magnéticas de la costumbre 455

El acero inoxidable Custom 455 pertenece a la familia de los aceros inoxidables endurecidos por precipitación (PH), concretamente dentro de la categoría PH martensítico. Esta clasificación es importante porque está directamente relacionada con el comportamiento magnético del material. En mi experiencia trabajando con fabricantes de dispositivos médicos y aeroespaciales, he descubierto que muchos ingenieros dan por sentado que todos los aceros inoxidables son no magnéticos, lo cual no es exacto.

Las propiedades magnéticas de la aleación Custom 455 se derivan de su microestructura. Durante su fabricación, esta aleación se somete a una serie de tratamientos térmicos que transforman su estructura en martensita, que presenta un comportamiento ferromagnético inherente. La transformación martensítica es lo que confiere a Custom 455 su notable combinación de alta resistencia y resistencia a la corrosión, pero también imparte propiedades magnéticas al material.

Factores que afectan a la respuesta magnética en Custom 455

Varios factores influyen en el grado de respuesta magnética de la Custom 455:

Condición del tratamiento térmico: Los procesos de recocido en solución y envejecimiento afectan significativamente a la permeabilidad magnética del material. Diferentes temperaturas de envejecimiento pueden producir respuestas magnéticas variables.

Trabajo en frío: Cualquier trabajo en frío realizado en Custom 455 puede aumentar sus propiedades magnéticas al inducir tensión en la estructura cristalina.

Variaciones de la composición: Pequeños cambios en los porcentajes de níquel, cromo y otros elementos de aleación pueden modificar el comportamiento magnético.

Esta tabla resume los valores típicos de permeabilidad magnética de la Custom 455 en diferentes condiciones:

| Condición | Gama de permeabilidad magnética relativa |

|---|---|

| Recocido por disolución | 1.5 - 2.0 |

| H900 (Envejecido a 900 °F) | 3.0 - 5.0 |

| H1000 (Envejecido a 1000 °F) | 2.0 - 4.0 |

| H1100 (Envejecido a 1100 °F) | 1.8 - 3.5 |

Comparación de Custom 455 con otros aceros inoxidables

A la hora de seleccionar materiales para aplicaciones en las que las propiedades magnéticas son importantes, resulta útil comprender cómo se compara el acero Custom 455 con otros aceros inoxidables. En PTSMAKE, mecanizamos regularmente varios grados de acero inoxidable para nuestros clientes, y las diferencias en las propiedades magnéticas son significativas.

Tipos de acero inoxidable magnético y no magnético

Los aceros inoxidables se clasifican en diferentes categorías en función de su estructura cristalina8:

- Austenítico (serie 300): Generalmente no magnético (permeabilidad relativa cercana a 1,0)

- Ferrítico (serie 400): Magnético

- Martensítico (serie 400): Fuertemente magnético

- Endurecimiento por precipitación (incluido Custom 455): Típicamente magnético

Si su aplicación requiere absolutamente propiedades no magnéticas, los grados austeníticos como el 316 o el 310 serían mejores opciones que el Custom 455. Sin embargo, estas alternativas no ofrecerán la misma relación resistencia-peso y otras propiedades mecánicas que hacen popular al Custom 455. Sin embargo, estas alternativas no ofrecerán la misma relación resistencia-peso y otras propiedades mecánicas que hacen popular al Custom 455.

Implicaciones prácticas para aplicaciones de ingeniería

La naturaleza magnética de la Custom 455 tiene importantes implicaciones para diversas aplicaciones:

Cuándo son beneficiosas las propiedades magnéticas de Custom 455

Para algunas aplicaciones, las propiedades magnéticas del Custom 455 son realmente ventajosas:

- Componentes que requieren detección magnética: Piezas que deben ser detectadas por sensores

- Aplicaciones de acoplamiento magnético: Cuando se desea una transmisión de fuerza magnética

- Algunos productos sanitarios: Cuando la respuesta magnética controlada forma parte de la funcionalidad

Cuándo evitar Custom 455 debido a sus propiedades magnéticas

En mis más de 15 años en fabricación de precisión, me he encontrado con situaciones en las que las propiedades magnéticas del Custom 455 creaban desafíos:

- Componentes de equipos de IRM: Donde fuertes campos magnéticos interactuarían con el material

- Carcasas de componentes electrónicos sensibles: Cuando se requiere blindaje magnético

- Instrumentos de precisión: Donde los campos magnéticos podrían perturbar las mediciones

- Sistemas de navegación aeroespacial: Donde las interferencias magnéticas pueden afectar a las lecturas

En PTSMAKE hemos ayudado a nuestros clientes a cambiar a materiales alternativos cuando las propiedades magnéticas del Custom 455 planteaban problemas. Por ejemplo, hemos mecanizado componentes a partir de aceros inoxidables totalmente austeníticos o aleaciones no ferrosas como el titanio cuando las propiedades no magnéticas eran esenciales.

Comprobación y medición de las propiedades magnéticas

Si trabaja con Custom 455 y necesita verificar sus propiedades magnéticas, dispone de varios métodos de prueba:

- Pruebas de permeabilidad: Mide la facilidad con la que un campo magnético atraviesa el material

- Pruebas de atracción magnética: Pruebas sencillas con imanes para evaluar cualitativamente la respuesta magnética

- Mediciones con ferritescopio: Proporciona datos cuantitativos sobre el contenido ferromagnético

Estas pruebas pueden ayudarle a determinar si las propiedades magnéticas de Custom 455 serán compatibles con los requisitos específicos de su aplicación.

¿Qué hay de la mecanización 455 personalizada para piezas CNC complejas?

¿Se ha enfrentado alguna vez al reto de mecanizar acero inoxidable 455 a medida para intrincados componentes aeroespaciales o médicos? Los quebraderos de cabeza empiezan cuando los parámetros de mecanizado tradicionales provocan un desgaste excesivo de las herramientas, acabados superficiales deficientes o, lo que es peor, piezas rotas. Entonces se pregunta si esta aleación de alto rendimiento merece las dificultades de producción.

El acero inoxidable 455 a medida ofrece una excelente maquinabilidad para piezas CNC complejas cuando se utilizan las técnicas adecuadas. Con los parámetros de corte, las herramientas y las estrategias de refrigerante adecuados, esta aleación endurecida por precipitación puede mecanizarse con eficacia a pesar de sus elevadas propiedades de resistencia (1690 MPa cuando está envejecida).

Comprensión de las propiedades personalizadas 455 para el mecanizado

El acero inoxidable 455 personalizado pertenece a la familia de los aceros inoxidables endurecidos por precipitación (PH) conocidos por su excepcional combinación de resistencia a la corrosión y resistencia mecánica. En mi experiencia de trabajo con fabricantes aeroespaciales y de dispositivos médicos en PTSMAKE, esta aleación presenta retos de mecanizado únicos en comparación con los aceros inoxidables convencionales.

La clave para mecanizar con éxito el Custom 455 reside en comprender sus propiedades metalúrgicas. En estado recocido, el Custom 455 tiene una dureza de aproximadamente 30-35 HRC, lo que lo hace relativamente mecanizable. Sin embargo, tras el endurecimiento por envejecimiento, su resistencia aumenta drásticamente (hasta 1690 MPa), lo que cambia significativamente sus características de mecanizado.

Impacto de la composición en la maquinabilidad

La composición química del Custom 455 influye directamente en su comportamiento en el mecanizado:

| Elemento | Porcentaje | Efecto sobre la maquinabilidad |

|---|---|---|

| Carbono | 0,05% máx | La menor cantidad de carbono mejora la maquinabilidad |

| Cromo | 11.0-12.5% | Contribuye a la tendencia al endurecimiento del trabajo |

| Níquel | 7.5-9.5% | Aumenta la tenacidad, lo que afecta a la formación de virutas |

| Cobre | 1.5-2.5% | Elemento clave del endurecimiento por precipitación |

| Niobio | 0.1-0.5% | Forma precipitados reforzantes |

| Titanio | 0.8-1.4% | Forma compuestos intermetálicos |

Esta composición crea un material más mecanizable que muchos otros aceros inoxidables de alta resistencia, pero requiere estrategias de corte específicas para lograr resultados óptimos.

Optimización de los parámetros de corte para Custom 455

Al mecanizar Custom 455, los parámetros de corte requieren una cuidadosa consideración. A través de numerosos proyectos en PTSMAKE, he encontrado el siguiente enfoque funciona consistentemente:

Recomendaciones sobre velocidad y alimentación

Para Custom 455 en estado recocido:

- Velocidades de corte: 150-200 SFM (pies de superficie por minuto)

- Velocidades de avance: 0,003-0,008 IPR (pulgadas por revolución) para operaciones de torneado

- Profundidad de corte: Múltiples pasadas más ligeras suelen superar a los cortes profundos agresivos

Para estado envejecido (estado más duro):

- Reducir la velocidad de corte en 30-40%

- Disminuir el avance en 25-30%

- Utilice montajes rígidos con un voladizo mínimo para reducir las vibraciones.

Selección de herramientas y patrones de desgaste

En mecanismos de desgaste de las herramientas9 en el mecanizado de Custom 455 difieren de los aceros inoxidables convencionales. La acumulación del filo de corte y el desgaste del cráter son más comunes que el desgaste del flanco. Yo recomiendo:

- Herramientas de metal duro con recubrimientos de TiAlN o AlTiN

- Para operaciones complejas, las herramientas de PCD (diamante policristalino) pueden ser rentables a pesar del mayor gasto inicial.

- Geometrías de herramienta con ángulos de desprendimiento positivos (8-15°) para reducir las fuerzas de corte

- Filos afilados con una preparación adecuada del filo para equilibrar la resistencia del filo y la capacidad de corte.

Estrategias de refrigeración y lubricación

Una refrigeración adecuada es fundamental al mecanizar Custom 455. La baja conductividad térmica del material hace que el calor se concentre en la zona de corte, acelerando el desgaste de la herramienta.

Para la mayoría de las operaciones, recomiendo:

- Refrigerante de alta presión dirigido con precisión al filo de corte

- Líquidos de corte a base de aceite para operaciones de roscado y aterrajado

- Refrigeración criogénica para entornos de alta producción en los que la vida útil de la herramienta es crítica

Debe evitarse el mecanizado en seco, excepto para operaciones de acabado muy específicas en las que el refrigerante podría comprometer los requisitos de la superficie.

Consideraciones sobre el acabado superficial

Para conseguir un excelente acabado superficial en Custom 455 es necesario prestar atención a:

- Rigidez de la herramienta y control de la excentricidad

- Reducción progresiva de los parámetros de corte para las pasadas de acabado

- Mantener las herramientas afiladas: las herramientas desgastadas afectan drásticamente a la calidad de la superficie.

Cuando se mecaniza correctamente, Custom 455 puede conseguir acabados superficiales de hasta 16 Ra o mejores, lo que lo hace ideal para aplicaciones aeroespaciales y médicas exigentes.

Selección del estado del material para geometrías complejas

Una estrategia que he aplicado con éxito en PTSMAKE consiste en seleccionar el estado adecuado del material antes del mecanizado:

- Para componentes con geometrías complejas o paredes finas, realice la mayor parte del mecanizado en estado recocido.

- Tras el desbaste y el semiacabado, el material se endurece por envejecimiento

- Completar las pasadas finales de acabado en el estado envejecido con parámetros ajustados.

Este enfoque equilibra la maquinabilidad con la estabilidad dimensional, especialmente importante para componentes con tolerancias estrechas que podrían distorsionarse durante el tratamiento térmico.

¿Cuáles son las capacidades de resistencia a la corrosión de Custom 455?

¿Alguna vez ha invertido en un material de primera calidad para aplicaciones críticas, sólo para verlo fallar prematuramente debido a una corrosión inesperada? La frustración de ver cómo se deterioran componentes caros puede ser abrumadora, especialmente cuando el rendimiento y la seguridad están en juego.

El acero inoxidable Custom 455 ofrece una excepcional resistencia a la corrosión en diversos entornos, especialmente contra las condiciones atmosféricas, los productos químicos suaves y la exposición al agua salada. Su estructura martensítica endurecida por precipitación combina una alta resistencia con una buena protección contra la corrosión, aunque es menos resistente que los grados austeníticos en entornos químicos severos.

Comprensión de las propiedades de resistencia a la corrosión de Custom 455

Custom 455 pertenece a la familia de los aceros inoxidables endurecidos por precipitación, diseñados específicamente para ofrecer un equilibrio óptimo entre resistencia mecánica y resistencia a la corrosión. Lo que distingue a esta aleación es su composición química única, que suele contener 11-12,5% de cromo, 7,5-9,5% de níquel y cantidades menores de cobre, niobio y titanio.

La resistencia a la corrosión de Custom 455 se debe principalmente a su contenido en cromo, que forma una capa pasiva de cromo. capa de óxido de cromo10 en la superficie. Esta barrera invisible protege el metal subyacente de los ataques corrosivos. El contenido de níquel mejora esta protección al tiempo que contribuye a la resistencia y ductilidad de la aleación.

Rendimiento en distintos entornos corrosivos

Resistencia a la corrosión atmosférica

En mi experiencia trabajando con clientes del sector aeroespacial y naval en PTSMAKE, Custom 455 se comporta admirablemente en condiciones atmosféricas. El material muestra una excelente resistencia a:

- Corrosión atmosférica general

- Degradación relacionada con la humedad

- Exposición a la contaminación industrial ligera

Con un acabado adecuado, los componentes Custom 455 pueden mantener su integridad durante largos periodos de tiempo, incluso en entornos costeros donde el aire cargado de sal degradaría rápidamente los aceros convencionales.

Entornos marinos y de agua salada

Custom 455 demuestra una buena resistencia a la corrosión por agua salada, lo que la hace adecuada para aplicaciones marinas. Sin embargo, es importante tener en cuenta que, aunque es mejor que muchas alternativas, no es inmune a los efectos de la inmersión prolongada.

| Medio ambiente | Resistencia a la corrosión | Notas |

|---|---|---|

| Spray salino | Muy buena | Buen rendimiento en las pruebas ASTM B117 durante más de 500 horas |

| Exposición intermitente a la sal | Excelente | Ideal para componentes marinos no sumergidos continuamente |

| Inmersión continua | Moderado | Puede requerir protección adicional en caso de inmersión prolongada |

Para aplicaciones marinas críticas, suelo recomendar medidas de protección adicionales como revestimientos especializados o sistemas de protección catódica para complementar la resistencia inherente a la corrosión de Custom 455.

Resistencia a la corrosión química

En lo que respecta a la exposición química, el rendimiento de Custom 455 varía significativamente en función del entorno específico:

Resistencia a los ácidos

Custom 455 muestra una resistencia razonable a los ácidos orgánicos diluidos, pero puede ser vulnerable a los ácidos minerales más fuertes. En aplicaciones que impliquen la exposición a ácidos, la concentración, la temperatura y la duración de la exposición son factores críticos a tener en cuenta.

Soluciones alcalinas

En general, el material funciona mejor en entornos alcalinos que en ácidos. Puede soportar concentraciones moderadas de muchas soluciones básicas sin sufrir una degradación significativa.

Productos químicos industriales

Para la exposición química industrial, Custom 455 lo demuestra:

- Buena resistencia a los productos derivados del petróleo

- Resistencia moderada a muchos disolventes

- Rendimiento variable con productos químicos oxidantes

Factores que afectan a la corrosión

Varios factores pueden influir en la eficacia con la que Custom 455 resiste la corrosión en aplicaciones reales:

Efectos del tratamiento térmico

El proceso de endurecimiento por precipitación, aunque mejora las propiedades mecánicas, puede afectar ligeramente a la resistencia a la corrosión. En los años que llevo ayudando a mis clientes a seleccionar materiales para componentes de precisión, he observado que los protocolos de tratamiento térmico adecuados son esenciales para mantener una resistencia óptima a la corrosión y alcanzar al mismo tiempo los niveles de resistencia deseados.

El tratamiento de envejecimiento estándar (normalmente 900-1050°F) proporciona el mejor equilibrio de propiedades para la mayoría de las aplicaciones. El envejecimiento excesivo puede reducir ligeramente la resistencia mecánica, pero puede mejorar marginalmente la resistencia a la corrosión en algunos entornos.

Consideraciones sobre el acabado superficial

El acabado superficial desempeña un papel crucial en el comportamiento frente a la corrosión. En PTSMAKE, hemos descubierto que:

- Los acabados más lisos suelen mejorar la resistencia a la corrosión

- Es esencial eliminar las partículas de hierro libres mediante pasivación

- El electropulido puede mejorar la capa pasiva protectora

Para los componentes que requieren la máxima protección contra la corrosión, recomendamos especificar el acabado superficial adecuado además de la selección del material.

Riesgos de acoplamiento galvánico

Cuando se utiliza Custom 455 en ensamblajes con metales distintos, la corrosión galvánica se convierte en un problema. Su nobleza en la serie galvánica lo pone en peligro cuando se combina con metales más nobles como el titanio o las aleaciones de níquel, especialmente en entornos ricos en electrolitos.

Análisis comparativo con otros aceros inoxidables

Para poner las capacidades del Custom 455 en perspectiva, es útil compararlo con otros grados comunes de acero inoxidable:

| Grado de acero inoxidable | Nivel de fuerza | Resistencia a la corrosión | Mejores aplicaciones |

|---|---|---|---|

| Custom 455 | Muy alta | Bien | Fijaciones aeroespaciales, componentes marinos de alta resistencia |

| 17-4 PH | Alta | Bien | Ferretería industrial general, componentes de válvulas |

| 316 (Austenítico) | Moderado | Excelente | Procesado químico, equipamiento alimentario |

| 304 (Austenítico) | Moderado | Muy buena | Uso general, arquitectónico |

Aunque los grados austeníticos como el 316 suelen ofrecer una mayor resistencia a la corrosión, no pueden igualar la resistencia del Custom 455. Esto hace que Custom 455 sea la opción preferida para aplicaciones que requieren tanto una alta resistencia como una protección razonable contra la corrosión.

Aplicaciones prácticas que aprovechan la resistencia a la corrosión de Custom 455

Basándose en las propiedades de corrosión comentadas, Custom 455 destaca en varias aplicaciones específicas:

- Elementos de fijación y componentes estructurales aeroespaciales expuestos a condiciones meteorológicas variables

- Equipos marinos que funcionan en zonas de salpicaduras y no en inmersión continua

- Componentes de alta resistencia en equipos de procesamiento de alimentos (con el acabado adecuado)

- Instrumentos quirúrgicos que requieren solidez y resistencia a la corrosión

En PTSMAKE, hemos mecanizado con éxito componentes Custom 455 para clientes de estos sectores, entregando sistemáticamente piezas que mantienen su integridad incluso en entornos de servicio difíciles.

Obtenga más información sobre cómo afecta este proceso a la selección de materiales para su próximo proyecto. ↩

Haga clic para conocer los mecanismos de refuerzo por precipitación en aleaciones de alto rendimiento. ↩

Descubra cómo afecta esta propiedad técnica a la selección de materiales para componentes de precisión. ↩

Descubra cómo los tratamientos térmicos específicos crean esta microestructura única. ↩

Descubra cómo este ensayo electroquímico ayuda a predecir el rendimiento de los materiales en el mundo real. ↩

Descubra cómo esta propiedad del material crea un rendimiento aeroespacial excepcional. ↩

Haga clic para saber cómo estas partículas a nanoescala mejoran drásticamente el rendimiento del acero. ↩

Conozca las estructuras cristalinas de los metales y cómo afectan a las propiedades de los materiales en nuestra completa guía. ↩

Aprenda estrategias específicas de herramientas de corte para una vida útil óptima con Custom 455. ↩

Esta película protectora de la superficie impide la difusión del oxígeno y el ataque de la corrosión. ↩