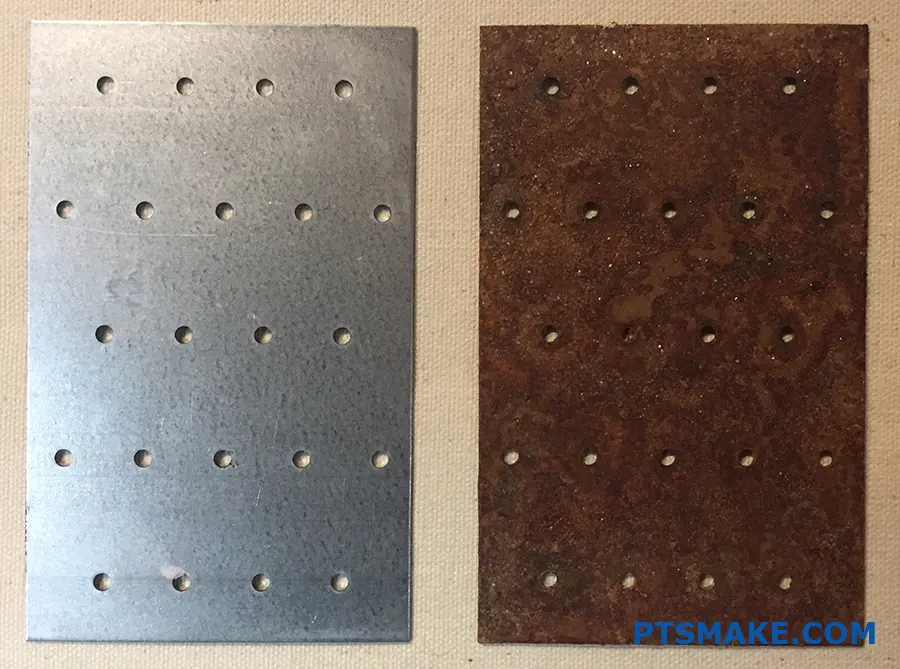

¿Alguna vez ha comprado piezas metálicas galvanizadas y ha visto que meses después aparecen manchas de óxido? Es frustrante invertir en un material que creía a prueba de óxido, pero seguir teniendo problemas de corrosión. Esto puede provocar costosas sustituciones y posibles retrasos en el proyecto.

Aunque el metal galvanizado es muy resistente a la oxidación, no es completamente a prueba de óxido. El revestimiento de zinc proporciona una barrera protectora que ralentiza considerablemente la corrosión, pero factores como los arañazos, la exposición ambiental y el contacto con productos químicos pueden acabar provocando la formación de óxido.

Como profesional de la fabricación, he visto cómo afecta el galvanizado a las piezas metálicas en diversas aplicaciones. La eficacia del recubrimiento galvanizado depende de varios factores clave. Permítame compartir con usted algunas ideas sobre cómo funciona la galvanización, sus limitaciones y lo que puede esperar en términos de resistencia al óxido para sus proyectos.

¿Qué significa que algo esté galvanizado?

¿Alguna vez se ha preguntado por qué algunos productos metálicos parecen inmunes a la oxidación mientras que otros se deterioran rápidamente? La diferencia radica a menudo en un proceso de protección crucial que muchos pasan por alto, dejando sus componentes metálicos vulnerables a la corrosión y al fallo prematuro.

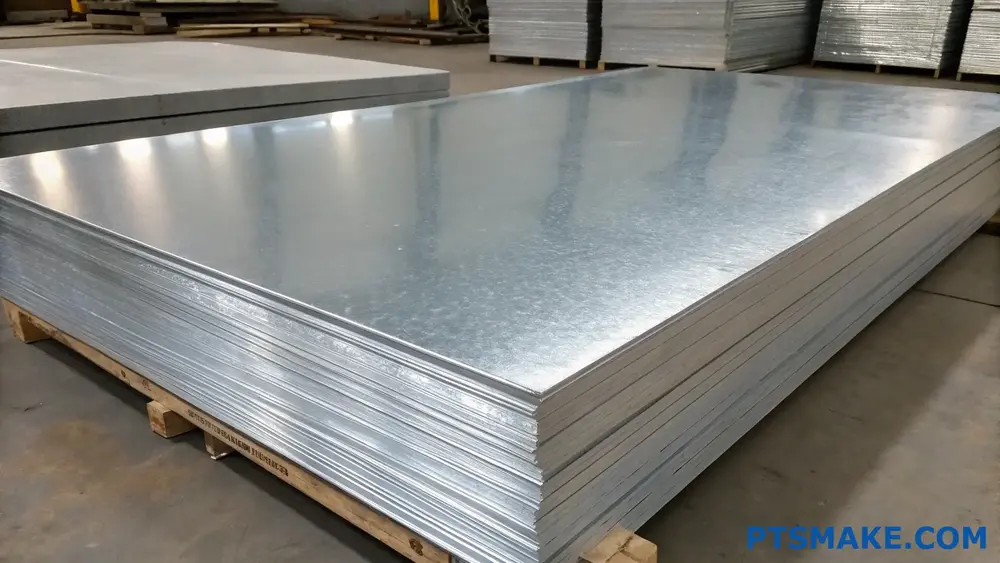

La galvanización es un proceso de revestimiento protector en el que el metal, normalmente acero o hierro, se recubre con una capa de zinc para evitar la oxidación y la corrosión. Este tratamiento crea una barrera de sacrificio que protege el metal base, prolongando considerablemente su vida útil y durabilidad.

Comprender el proceso de galvanización

El proceso de galvanización implica varios pasos críticos que transforman el metal ordinario en un material resistente a la corrosión. En PTSMAKE trabajamos habitualmente con materiales galvanizados para nuestros proyectos de fabricación de precisión. El método más común es el galvanizado en caliente, en el que el metal limpio se sumerge en zinc fundido a unos 450 °C (842 °F).

La ciencia de la galvanización

Durante el proceso, una serie de reacciones metalúrgicas1 se producen entre el acero y el zinc, formando varias capas distintas:

- Capa gamma: La capa más interna

- Capa Delta: La capa intermedia

- Capa Zeta: La capa cristalina exterior

- Capa Eta: La capa superficial de zinc puro

Ventajas de la galvanización

Durabilidad y longevidad

Los productos galvanizados ofrecen una durabilidad excepcional, durando a menudo más de 50 años sin mantenimiento. Esta longevidad los hace especialmente valiosos en:

| Aplicación | Vida útil prevista | Mantenimiento necesario |

|---|---|---|

| Zonas rurales | Más de 70 años | Mínimo |

| Zonas urbanas | Más de 50 años | Inspección periódica |

| Regiones costeras | Más de 25 años | Inspección anual |

Relación coste-eficacia

Aunque los costes iniciales pueden ser superiores a los de los metales no tratados, los materiales galvanizados ofrecen un importante ahorro a largo plazo:

- Reducción de los costes de mantenimiento

- Mayor vida útil

- Menor frecuencia de sustitución

- Requisitos mínimos de inspección

Aplicaciones en todos los sectores

Construcción e infraestructuras

En la construcción, el acero galvanizado es esencial para:

- Vigas de soporte estructural

- Materiales para tejados

- Componentes del puente

- Barandillas

- Sistemas de tuberías subterráneas

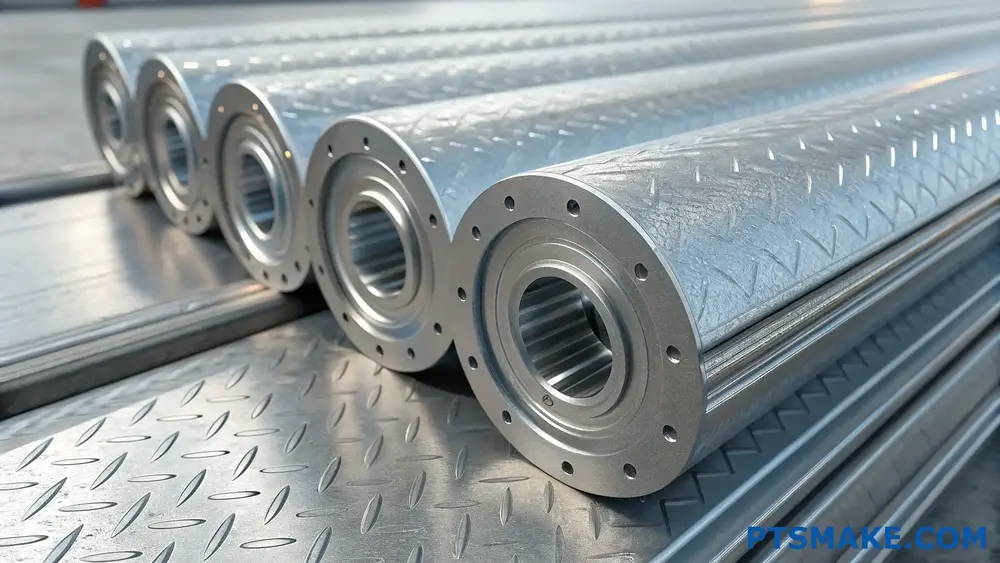

Fabricación y producción

En PTSMAKE, hemos implementado componentes galvanizados en varios proyectos de fabricación de precisión, en particular donde la resistencia a la corrosión es crucial. Entre las aplicaciones más comunes se incluyen:

- Piezas de maquinaria industrial

- Componentes de automoción

- Equipamiento marino

- Maquinaria agrícola

- Armarios eléctricos de exterior

Impacto medioambiental y sostenibilidad

La galvanización contribuye a la sostenibilidad medioambiental de varias maneras:

- El zinc es 100% reciclable sin pérdida de calidad

- La menor necesidad de piezas de repuesto se traduce en menos residuos

- Los menores requisitos de mantenimiento reducen el uso de productos químicos

- La mayor vida útil del producto reduce el consumo de recursos

Control de calidad en la galvanización

Métodos de ensayo

Para garantizar una protección óptima, los revestimientos galvanizados se someten a rigurosas pruebas:

| Tipo de prueba | Propósito | Frecuencia |

|---|---|---|

| Pruebas de espesor | Medir la profundidad del revestimiento | Cada lote |

| Pruebas de adherencia | Verificar la adherencia del revestimiento | Muestra base |

| Inspección visual | Comprobar la calidad de la superficie | Inspección 100% |

| Pruebas de niebla salina | Resistencia a la corrosión | Validación periódica |

Problemas comunes y soluciones

Algunos de los retos de la galvanización son

- Alabeo durante el proceso de inmersión en caliente

- Grosor desigual del revestimiento

- Imperfecciones superficiales

- Fragilización por hidrógeno

Buenas prácticas para el mantenimiento de productos galvanizados

Para maximizar la vida útil de los materiales galvanizados:

Inspección periódica

- Comprobación de daños superficiales

- Controlar los signos de desgaste

- Documente cualquier cambio

Almacenamiento adecuado

- Mantener alejado de sustancias ácidas

- Garantizar una ventilación adecuada

- Evitar la exposición prolongada a la humedad

Normas de manipulación

- Utilizar las herramientas adecuadas

- Evitar rayar la superficie

- Limpiar regularmente con soluciones suaves

Tendencias futuras de la tecnología de galvanización

El sector sigue evolucionando con:

Tecnologías avanzadas de revestimiento

- Recubrimientos de zinc nanoreforzados

- Capas protectoras inteligentes

- Procesos respetuosos con el medio ambiente

Control de calidad automatizado

- Sistemas de inspección basados en IA

- Control en tiempo real

- Mantenimiento predictivo

¿Galvanizado significa impermeable?

¿Alguna vez ha invertido en materiales galvanizados para su proyecto, suponiendo que eran completamente impermeables, sólo para descubrir más tarde que se formaba óxido? Este error tan común ha llevado a muchos a enfrentarse a problemas inesperados de corrosión y a costosas sustituciones.

No, galvanizado no significa impermeable. Aunque el galvanizado proporciona una resistencia significativa al agua gracias a su capa protectora de zinc, no es completamente impermeable. La capa de zinc ofrece una barrera de sacrificio que ralentiza la corrosión, pero puede acabar desgastándose en determinadas condiciones.

Comprender el proceso de galvanización

El proceso de galvanización consiste en recubrir el acero o el hierro con una capa protectora de zinc. Durante la fabricación, el metal base se somete a galvanización en caliente2Este proceso forma varias capas de aleación de zinc y hierro que proporcionan una protección superior contra el agua y los elementos corrosivos. Este proceso forma varias capas de aleación de zinc y hierro que proporcionan una protección superior contra el agua y otros elementos corrosivos.

Tipos de métodos de galvanización

Galvanización en caliente

- Método más común

- Proporciona el revestimiento más grueso

- Ofrece la mayor protección

- Ideal para aplicaciones en exteriores

Electrocincado

- Revestimiento más fino

- Control más preciso

- Ideal para piezas pequeñas

- Mejor para interiores

Factores que afectan a la protección galvanizada

Varios factores influyen en la resistencia al agua de los materiales galvanizados:

Condiciones medioambientales

| Condición | Nivel de impacto | Protección Duración |

|---|---|---|

| Marina | Alta | 10-15 años |

| Industrial | Medio-Alto | 15-20 años |

| Rural | Bajo | 20-25 años |

| Interior | Muy bajo | Más de 25 años |

Espesor del revestimiento

La eficacia de la resistencia al agua está directamente relacionada con el grosor del revestimiento. En PTSMAKE, hemos comprobado que las especificaciones adecuadas del grosor del revestimiento son cruciales para garantizar un rendimiento óptimo en diferentes aplicaciones.

Conceptos erróneos sobre los materiales galvanizados

Mito 1: Impermeabilización completa

Muchos creen que los materiales galvanizados son totalmente impermeables. Sin embargo, en realidad son resistentes al agua. El revestimiento de zinc se sacrifica lentamente para proteger el metal base, pero esta protección no es permanente.

Mito 2: Sin mantenimiento

Aunque los materiales galvanizados requieren menos mantenimiento que el acero bruto, siguen necesitando inspecciones y cuidados periódicos, sobre todo en entornos difíciles.

Buenas prácticas para la protección del agua

Para maximizar la resistencia al agua de los materiales galvanizados:

Consideraciones sobre el diseño adecuado

- Evitar los colectores de agua

- Garantizar un drenaje adecuado

- Mantener una ventilación adecuada

- Considerar la exposición medioambiental

Directrices de instalación

- Utilizar materiales compatibles

- Evitar el contacto con metales distintos

- Protección contra daños mecánicos

- Implantar sistemas de drenaje adecuados

Aplicaciones y soluciones industriales

Las distintas industrias requieren distintos niveles de protección del agua:

Industria de la construcción

- Componentes estructurales de acero

- Materiales para tejados

- Herrajes y elementos de fijación

- Refuerzo de los cimientos

Sector manufacturero

En PTSMAKE estamos especializados en la fabricación de precisión de componentes galvanizados. Nuestra experiencia demuestra que la selección y el procesamiento adecuados del material son cruciales para lograr una resistencia óptima al agua.

Aplicaciones marinas

Los entornos marinos exigen el máximo nivel de protección:

- Mayor espesor del revestimiento

- Medidas de protección adicionales

- Programas de mantenimiento periódico

- Sistemas de revestimiento especializados

Pruebas y control de calidad

Para garantizar una resistencia al agua fiable:

| Tipo de prueba | Propósito | Frecuencia |

|---|---|---|

| Spray salino | Resistencia a la corrosión | Cada lote |

| Espesor del revestimiento | Control de calidad | Inspección 100% |

| Pruebas de adherencia | Fuerza de adherencia | Muestra base |

| Pruebas de impacto | Comprobación de durabilidad | Muestra base |

Mantenimiento y protección a largo plazo

Para mantener la resistencia al agua:

Inspecciones periódicas

- Comprobación de daños en el revestimiento

- Vigilar la formación de óxido

- Evaluar la exposición medioambiental

- Documentar los cambios a lo largo del tiempo

Medidas preventivas

- Limpiar las superficies con regularidad

- Repare rápidamente las zonas dañadas

- Aplicar revestimientos protectores adicionales

- Controlar las condiciones medioambientales

Evolución futura

El sector sigue evolucionando con:

- Tecnologías avanzadas de revestimiento

- Métodos de aplicación mejorados

- Procedimientos de ensayo mejorados

- Soluciones sostenibles

Nuestro equipo de PTSMAKE se mantiene al día de estos avances para ofrecer soluciones de vanguardia a las necesidades de protección del agua de nuestros clientes.

¿Cuál es el inconveniente del acero galvanizado?

¿Alguna vez ha instalado componentes de acero galvanizado y ha descubierto que al cabo de unos meses se estaba formando un antiestético óxido blanco? ¿O ha visto cómo su proyecto, cuidadosamente planificado, se deterioraba antes de lo esperado, dejándole con la duda de si había elegido el material adecuado?

El acero galvanizado presenta varios inconvenientes, como un coste inicial más elevado, irregularidades en el acabado superficial y una posible fragilización por hidrógeno. El revestimiento también puede dañarse durante la manipulación, y la soldadura del acero galvanizado libera humos tóxicos que requieren medidas de seguridad especiales.

Comprender el impacto en los costes

El factor coste del acero galvanizado suele sorprender a muchos jefes de proyecto. Aunque los beneficios a largo plazo pueden justificar la inversión, los costes iniciales son significativos.

Inversión inicial frente al acero tradicional

| Factor de coste | Acero galvanizado | Acero tradicional |

|---|---|---|

| Coste del material | 1,5-2 veces superior | Precio base |

| Tasa de tramitación | Adicional 20-30% | Estándar |

| Coste de instalación | Mayor debido al peso | Baja |

Desafíos para la calidad de la superficie

El proceso de galvanización puede provocar varias imperfecciones en la superficie. Durante la fabricación, el revestimiento de zinc fundido puede no distribuirse uniformemente, creando lo que llamamos galvanización spangle3. Esto afecta no sólo a la estética, sino también al rendimiento del material.

Problemas comunes de superficie:

- Parches ásperos

- Grosor desigual del revestimiento

- Marcas de goteo

- Variaciones de color

Preocupaciones medioambientales y sanitarias

Trabajar con acero galvanizado plantea varios retos medioambientales y sanitarios que deben tenerse muy en cuenta.

Generación de humos tóxicos

Al soldar o cortar acero galvanizado, se liberan humos de óxido de zinc. En PTSMAKE, hemos implantado estrictos protocolos de seguridad para la manipulación de estos materiales, entre los que se incluyen:

- Sistemas de ventilación obligatorios

- Equipos de protección individual

- Control periódico de la calidad del aire

Retos de la eliminación

El revestimiento de zinc complica el proceso de reciclado. Aunque sigue siendo reciclable, requiere métodos de manipulación y procesamiento especializados.

Limitaciones mecánicas

El proceso de galvanización puede afectar a las propiedades mecánicas del acero de varias maneras:

Reducción de la fuerza

El galvanizado en caliente puede reducir potencialmente la resistencia de los aceros de alta resistencia hasta 15%. Esto es especialmente importante en aplicaciones de carga.

Fragilización por hidrógeno

El proceso de galvanización puede introducir hidrógeno en la estructura de acero, provocando:

- Reducción de la ductilidad

- Mayor fragilidad

- Formación potencial de grietas

Restricciones de aplicación

No todos los entornos son adecuados para el uso de acero galvanizado:

Incompatibilidad química

| Medio ambiente | Impacto en el acero galvanizado |

|---|---|

| Soluciones ácidas | Rápido deterioro del revestimiento |

| Condiciones alcalinas | Corrosión acelerada |

| Agua salada | Reducción de la vida útil de la protección |

Limitaciones de temperatura

Los revestimientos galvanizados funcionan mal en:

- Entornos de altas temperaturas (superiores a 200 °C)

- Condiciones del ciclo de congelación-descongelación

- Zonas con fluctuaciones extremas de temperatura

Consideraciones estéticas

El aspecto del acero galvanizado puede no cumplir todos los requisitos de diseño:

Retos visuales

- Aspecto gris apagado

- Textura superficial incoherente

- Opciones de color limitadas

- Imperfecciones visibles del revestimiento

Requisitos de mantenimiento

Aunque el acero galvanizado se comercializa a menudo como un material que no requiere mantenimiento, ciertas condiciones exigen una atención regular:

Puntos de inspección

- Control del espesor del revestimiento

- Evaluación de daños

- Reparaciones de retoque

- Controles de integridad de las juntas

Dificultades de procesamiento

La fabricación con acero galvanizado presenta retos únicos:

Complicaciones de la soldadura

- Técnicas especiales necesarias

- Reducción de la resistencia de la soldadura

- Generación de humos tóxicos

- Medidas de seguridad adicionales

Limitaciones de formación

El revestimiento puede:

- Descamación durante la flexión

- Grieta bajo tensión

- Crear superficies irregulares

- Afectar a la precisión dimensional

En PTSMAKE, hemos desarrollado técnicas especializadas para superar estos retos, garantizando que nuestros clientes reciban componentes de acero galvanizado de alta calidad que cumplan sus especificaciones minimizando estos inconvenientes inherentes.

Mediante una cuidadosa selección del material, procedimientos de manipulación adecuados y técnicas de procesamiento avanzadas, muchas de estas desventajas pueden gestionarse eficazmente. Sin embargo, es crucial tener en cuenta estos factores durante la fase inicial de planificación del proyecto para garantizar la elección del material más adecuado para su aplicación específica.

¿Cómo puedo prolongar la vida útil del acero galvanizado en agua salada?

¿Alguna vez ha invertido en componentes de acero galvanizado para un proyecto marítimo, sólo para ver cómo se deterioraban más rápido de lo esperado? La lucha constante entre el agua salada y la protección del metal puede ser frustrante, sobre todo cuando están en juego los plazos y presupuestos del proyecto.

El acero galvanizado en agua salada suele durar entre 10 y 15 años con un mantenimiento adecuado. Sin embargo, la vida útil varía significativamente en función de factores como la salinidad del agua, la temperatura, el grosor del revestimiento y las condiciones ambientales. Las inspecciones y el mantenimiento periódicos pueden prolongar esta duración.

Comprender los requisitos de mantenimiento

La clave para maximizar la vida útil del acero galvanizado en entornos de agua salada reside en la aplicación de procedimientos de mantenimiento adecuados. En PTSMAKE hemos desarrollado protocolos de mantenimiento exhaustivos que ayudan a nuestros clientes a proteger sus inversiones. Esto es lo que debe tener en cuenta:

Calendario de inspecciones periódicas

Es fundamental mantener un calendario de inspecciones coherente. Lo recomiendo:

- Controles visuales semanales para detectar signos de corrosión

- Inspecciones mensuales detalladas de las zonas de alto riesgo

- Evaluaciones trimestrales exhaustivas de la integridad del revestimiento

- Evaluaciones profesionales anuales

Protocolos de limpieza

Una limpieza adecuada ayuda a prevenir disolución catódica4 y prolonga la vida útil de los componentes galvanizados:

- Elimine los depósitos de sal semanalmente con agua dulce

- Limpie las superficies mensualmente con limpiadores de pH neutro

- Evite las herramientas de limpieza abrasivas que puedan dañar el revestimiento

- Documentar los procedimientos de limpieza para garantizar su coherencia

Factores de impacto ambiental

Las distintas condiciones ambientales afectan a la durabilidad del acero galvanizado:

| Factor medioambiental | Nivel de impacto | Estrategia de mitigación |

|---|---|---|

| Temperatura del agua | Alta | Controlar las fluctuaciones de temperatura |

| Niveles de salinidad | Crítica | Aclarado regular con agua dulce |

| Exposición UV | Moderado | Revestimiento adicional resistente a los rayos UV |

| Caudal de agua | Significativo | Posicionamiento estratégico |

Métodos de mejora de la protección

Para prolongar la vida útil del acero galvanizado en agua salada, tenga en cuenta estos métodos de protección:

Sistemas de revestimiento adicionales

- Selladores a base de epoxi

- Acabados de poliuretano

- Tratamientos antiincrustantes

- Ánodos de sacrificio

Consideraciones sobre el diseño

La fase de diseño es crucial para la longevidad:

- Evitar bordes y esquinas afilados

- Incluir sistemas de drenaje adecuados

- Incorporar aislamiento de metales distintos

- Diseño de fácil acceso para el mantenimiento

Control del rendimiento

La implantación de un sólido sistema de seguimiento ayuda a controlar la degradación:

Indicadores clave de rendimiento

- Medición del espesor del revestimiento

- Niveles de pH en superficie

- Control del índice de corrosión

- Seguimiento del deterioro visual

Requisitos de documentación

Mantener registros detallados de:

- Condiciones iniciales de instalación

- Resultados de las inspecciones periódicas

- Actividades de mantenimiento

- Datos de exposición medioambiental

Soluciones rentables

En PTSMAKE ayudamos a los clientes a equilibrar protección y presupuesto:

Optimización de la inversión

- Elija el espesor de revestimiento adecuado

- Seleccionar los intervalos óptimos de mantenimiento

- Plan de sustituciones estratégicas

- Considerar los costes del ciclo de vida

Asignación de recursos

Centrar los recursos en:

- Zonas de alto riesgo

- Componentes críticos

- Mantenimiento preventivo

- Formación del personal

Integración de la tecnología

La tecnología moderna mejora las estrategias de protección:

Sistemas de vigilancia

- Sensores IoT para obtener datos en tiempo real

- Programas de inspección automatizados

- Documentación digital

- Algoritmos de mantenimiento predictivo

Herramientas de análisis

- Calculadoras del índice de corrosión

- Evaluaciones de impacto ambiental

- Modelos de predicción del ciclo de vida

- Software de análisis coste-beneficio

Cumplimiento de las normas del sector

El cumplimiento de las normas del sector garantiza un rendimiento óptimo:

Requisitos reglamentarios

- Normas internacionales ASTM

- Certificaciones ISO

- Normativa marítima local

- Cumplimiento de la normativa medioambiental

Control de calidad

- Protocolos de ensayo de materiales

- Verificación de la instalación

- Validación del procedimiento de mantenimiento

- Normas de control del rendimiento

Este enfoque integral del mantenimiento del acero galvanizado en entornos de agua salada ayuda a garantizar la máxima vida útil y un rendimiento óptimo. Siguiendo estas directrices y trabajando con fabricantes experimentados como PTSMAKE, puede ampliar significativamente la vida útil de sus componentes de acero galvanizado, manteniendo su integridad estructural y funcionalidad.

¿Se puede pintar o recubrir con polvo el acero galvanizado para protegerlo mejor?

¿Ha notado alguna vez que su acero galvanizado empieza a perder su capa protectora de zinc con el paso del tiempo? Es frustrante cuando esta barrera crucial contra la corrosión empieza a fallar, sobre todo en entornos exteriores o difíciles, donde es esencial la máxima protección.

Sí, el acero galvanizado puede pintarse y recubrirse en polvo para mejorar su protección. Si bien el galvanizado proporciona una excelente resistencia a la corrosión, la adición de una capa de pintura o recubrimiento en polvo crea un sistema de protección doble que prolonga significativamente la vida útil del material y mejora su aspecto.

Comprender los requisitos de preparación de superficies

El éxito de cualquier aplicación de revestimiento sobre acero galvanizado depende en gran medida de la correcta preparación de la superficie. En PTSMAKE, seguimos un enfoque sistemático para garantizar una adhesión óptima:

Métodos de limpieza de superficies

- Limpieza con disolventes: Elimina aceites y contaminantes orgánicos

- Limpieza alcalina: Elimina la suciedad y la grasa más resistentes

- Lavado con agua: elimina los contaminantes solubles en agua

- Grabado químico5: Crea microrrugosidades para mejorar la adherencia del revestimiento

Proceso de creación de perfiles

Hay que prestar mucha atención al perfil de la superficie para conseguir una adherencia adecuada del revestimiento. Este es nuestro enfoque recomendado:

- Granallado abrasivo ligero

- Revestimiento por conversión química

- Meteorización (cuando el tiempo lo permita)

- Desbaste mecánico

Opciones de revestimiento de pintura para acero galvanizado

A la hora de pintar acero galvanizado, es fundamental elegir el sistema de revestimiento adecuado. Basándome en mi experiencia trabajando con diversas aplicaciones industriales, he aquí las opciones más eficaces:

Sistemas de pintura recomendados

| Tipo de pintura | Ventajas | Mejores aplicaciones |

|---|---|---|

| Epoxi | Excelente adherencia, resistencia química | Equipamiento industrial |

| Poliuretano | Resistencia a los rayos UV, retención del color | Estructuras exteriores |

| Acrílico | Rentabilidad y facilidad de aplicación | Uso ligero en interiores |

| Vinilo | Flexibilidad, resistencia al impacto | Entornos marinos |

Métodos de aplicación

La técnica de aplicación influye significativamente en el rendimiento del revestimiento:

Aplicación por pulverización

- HVLP (Alto Volumen Baja Presión)

- Pulverizador Airless

- Spray de aire convencional

Aplicación con brocha y rodillo

- Adecuado para áreas pequeñas

- Retoques

- Revestimiento de mantenimiento

Proceso de recubrimiento en polvo del acero galvanizado

El recubrimiento en polvo ofrece claras ventajas sobre las pinturas líquidas tradicionales. En PTSMAKE, hemos perfeccionado nuestro proceso de recubrimiento en polvo para garantizar la máxima durabilidad:

Pasos previos al tratamiento

- Desengrasante

- Fosfatado

- Conversión de cromatos

- Aclarar y secar

Técnicas de aplicación del polvo

El proceso de aplicación del polvo requiere un control preciso:

| Parámetro | Gama recomendada | Factores críticos |

|---|---|---|

| Temperatura | 350-400°F | Grosor del material |

| Tiempo de curado | 10-15 minutos | Espesor del revestimiento |

| Espesor de la película | 2-3 mils | Cobertura de bordes |

| Tensión | 40-90 kV | Geometría de las piezas |

Consideraciones sobre el rendimiento

A la hora de elegir entre pintura y recubrimiento en polvo para acero galvanizado, tenga en cuenta estos factores:

Factores medioambientales

- Exposición UV

- Fluctuaciones de temperatura

- Exposición química

- Niveles de humedad

Análisis de costes

| Factor | Revestimiento de pintura | Recubrimiento en polvo |

|---|---|---|

| Coste inicial | Baja | Más alto |

| Velocidad de aplicación | Más rápido | Moderado |

| Durabilidad | Bien | Excelente |

| Mantenimiento | Regular | Mínimo |

Medidas de control de calidad

Para garantizar el éxito del revestimiento, aplique estas medidas de control de calidad:

- Medición del perfil de superficie

- Control de las condiciones medioambientales

- Verificación del espesor del revestimiento

- Pruebas de adherencia

- Inspección visual

Requisitos de mantenimiento

Para un rendimiento óptimo del acero galvanizado revestido:

Calendario de inspecciones periódicas

- Inspecciones visuales mensuales

- Exámenes trimestrales detallados

- Pruebas anuales de rendimiento

Procedimientos de mantenimiento

- Limpiar las superficies con regularidad

- Repare rápidamente las zonas dañadas

- Documentar todas las actividades de mantenimiento

- Supervisar el rendimiento del revestimiento

Siguiendo estas completas directrices, podrá aplicar con éxito revestimientos protectores adicionales al acero galvanizado, prolongando significativamente su vida útil y mejorando su aspecto. En PTSMAKE, hemos aplicado estas prácticas en numerosos proyectos, logrando siempre excelentes resultados tanto en el aspecto estético como en la protección a largo plazo.

¿Cuáles son las alternativas al acero galvanizado resistente a la corrosión?

¿Alguna vez ha tenido problemas con piezas de acero galvanizado que fallan prematuramente debido a la corrosión? La frustración de ver cómo aparece el óxido a pesar de la galvanización, combinada con el aumento de los costes de los materiales, hace que muchos ingenieros busquen alternativas mejores.

Existen varias alternativas eficaces al acero galvanizado, como el acero inoxidable, las aleaciones de aluminio, los metales con recubrimiento de polvo, las aleaciones de zinc-níquel y los plásticos técnicos. Cada opción ofrece ventajas únicas en cuanto a resistencia a la corrosión, al tiempo que puede mejorar la rentabilidad y el rendimiento en aplicaciones específicas.

Comprender los materiales modernos resistentes a la corrosión

Soluciones en acero inoxidable

El acero inoxidable es una alternativa de primera calidad al acero galvanizado. En PTSMAKE recomendamos con frecuencia las calidades 304 y 316 por su excepcional resistencia a la corrosión. La clave reside en su contenido en cromo, que forma una capa autorregenerativa. capa pasivada6 en la superficie.

He aquí un análisis comparativo de los grados de acero inoxidable más comunes:

| Grado | Contenido en cromo | Resistencia a la corrosión | Mejores aplicaciones |

|---|---|---|---|

| 304 | 18-20% | Bien | Equipamiento interior, procesamiento de alimentos |

| 316 | 16-18% | Excelente | Entornos marinos, procesamiento químico |

| 430 | 16-18% | Moderado | Piezas de automóvil, artículos de decoración |

Aleaciones de aluminio como alternativa ligera

Las aleaciones de aluminio ofrecen ventajas convincentes sobre el acero galvanizado, especialmente en aplicaciones sensibles al peso. Las aleaciones de las series 5000 y 6000 ofrecen una excelente resistencia a la corrosión gracias a la formación natural de una capa de óxido.

Las principales ventajas son:

- Resistencia natural a la corrosión sin revestimiento adicional

- Peso considerablemente más ligero (aproximadamente 1/3 del acero)

- Excelente conductividad térmica

- Rentable para la producción a gran escala

Tratamientos superficiales avanzados

Tecnología de recubrimiento en polvo

Las modernas tecnologías de recubrimiento en polvo han revolucionado la protección de los metales. El proceso implica:

- Preparación de la superficie mediante chorro de arena

- Aplicación de polvo electrostático

- Curado por calor para crear un acabado duradero

Recubrimientos de aleación de zinc-níquel

Estos revestimientos avanzados ofrecen una protección superior a la galvanización tradicional:

- 5-8 veces más resistente a la corrosión

- Mejores propiedades de adherencia

- Espesor uniforme del revestimiento

- Mejor aspecto estético

La revolución de los plásticos técnicos

Polímeros de alto rendimiento

El avance de los plásticos de ingeniería ha creado alternativas viables al acero galvanizado. Materiales como:

- PEEK (poliéter éter cetona)

- PPS (sulfuro de polifenileno)

- PVDF (fluoruro de polivinilideno)

Estos materiales ofrecen una resistencia inherente a la corrosión sin necesidad de tratamientos adicionales.

Análisis coste-beneficio

Al comparar alternativas al acero galvanizado, tenga en cuenta estos factores:

| Material | Coste inicial | Coste de mantenimiento | Vida útil | Impacto medioambiental |

|---|---|---|---|---|

| Acero inoxidable | Alta | Bajo | Más de 25 años | Medio |

| Aluminio | Medio | Bajo | Más de 20 años | Bajo |

| Plásticos de ingeniería | Medio-Alto | Mínimo | 15-20 años | Variable |

| Acero recubierto de polvo | Medio | Medio | 15-20 años | Bajo |

Soluciones específicas para cada sector

Aplicaciones marinas

En entornos marinos, donde la resistencia a la corrosión es crucial, he descubierto que los aceros inoxidables dúplex y las aleaciones de aluminio específicas tienen un rendimiento excepcional. En PTSMAKE mecanizamos habitualmente estos materiales para fabricantes de equipos marinos.

Industria de transformación química

Para aplicaciones de procesamiento químico, la elección suele estar entre:

- Acero inoxidable superdúplex

- Aleaciones de titanio

- Polímeros de alto rendimiento

Cada material ofrece ventajas específicas en función del entorno químico.

Aplicaciones arquitectónicas

En los proyectos arquitectónicos, la estética y la durabilidad deben estar equilibradas. Las opciones más populares son:

- Aluminio anodizado

- Acero con recubrimiento de polvo

- Acero inoxidable de calidad arquitectónica

Tendencias e innovaciones futuras

Tecnologías emergentes

Constantemente surgen nuevas tecnologías de tratamiento de superficies:

- Revestimientos nanocerámicos

- Capas protectoras a base de grafeno

- Materiales inteligentes autorreparables

Consideraciones sobre sostenibilidad

Las alternativas modernas al acero galvanizado suelen ofrecer mejores perfiles medioambientales:

- Reducción de las emisiones tóxicas durante la fabricación

- Mejor reciclabilidad

- Menor consumo de energía en la producción

- Mayor vida útil que reduce la frecuencia de sustitución

Mediante una cuidadosa selección de materiales y la comprensión de los requisitos específicos de la aplicación, a menudo podemos encontrar alternativas superiores al acero galvanizado. La clave está en equilibrar los requisitos de rendimiento, las limitaciones de costes y las consideraciones medioambientales para lograr resultados óptimos.

¿Qué mantenimiento requieren los componentes metálicos galvanizados?

¿Alguna vez ha observado la formación de óxido blanco en sus piezas galvanizadas, o ha visto con frustración cómo sus componentes galvanizados perdían gradualmente su capa protectora? Estos problemas pueden afectar significativamente al rendimiento y la longevidad de las piezas, lo que puede provocar costosas sustituciones y retrasos en la producción.

Los componentes metálicos galvanizados requieren un mantenimiento mínimo pero específico, que incluye la limpieza periódica con agua y jabón suave, inspecciones anuales para detectar daños en el revestimiento, el retoque de pequeñas zonas dañadas y un almacenamiento adecuado en condiciones secas para evitar la corrosión prematura y prolongar la vida útil.

Comprender el comportamiento del revestimiento galvanizado

La eficacia de los revestimientos galvanizados depende en gran medida de cómo interactúen con su entorno. Cuando se exponen a la atmósfera, los revestimientos galvanizados forman una capa protectora. pátina7 que protege el metal base. En PTSMAKE, hemos observado que un mantenimiento adecuado amplía significativamente esta protección.

Factores que afectan al rendimiento del revestimiento

Varios factores ambientales pueden afectar a la durabilidad de los revestimientos galvanizados:

- Condiciones atmosféricas (humedad, temperatura)

- Exposición química

- Daños físicos

- Radiación UV

- Contaminantes industriales

Procedimientos esenciales de mantenimiento

Protocolo de limpieza periódica

La limpieza regular es crucial para el mantenimiento de los componentes galvanizados. Recomiendo seguir estos pasos:

- Utilizar jabón suave y agua tibia

- Evite las herramientas de limpieza abrasivas

- Aclarar abundantemente con agua limpia

- Dejar que los componentes se sequen completamente

- Documentar las fechas de limpieza para los registros de mantenimiento

Directrices de inspección

Las inspecciones periódicas ayudan a detectar posibles problemas antes de que se conviertan en problemas graves:

| Área de inspección | Frecuencia | Puntos clave de control |

|---|---|---|

| Revestimiento de superficies | Trimestral | Arañazos, astillas |

| Zonas comunes | Mensualmente | Formación de óxido |

| Puntos de alto estrés | Bimensual | Desgaste del revestimiento |

| Perfiles soldados | Trimestral | Integridad del revestimiento |

Estrategias de mantenimiento preventivo

Recomendaciones de almacenamiento

El almacenamiento adecuado desempeña un papel vital en el mantenimiento de los componentes galvanizados:

- Almacenar en lugares secos y bien ventilados

- Evitar el contacto directo con el suelo

- Mantener una circulación de aire adecuada

- Proteger de la exposición a sustancias químicas

- Utilizar métodos de apilamiento adecuados

Procedimientos de retoque

Cuando se producen daños menores, es esencial una atención rápida:

- Limpiar bien la zona dañada

- Aplicar pintura rica en zinc o compuesto galvanizante en frío

- Permitir un tiempo de curado adecuado

- Documentar las reparaciones para futuras consultas

Consideraciones medioambientales

Gestión del impacto climático

Diferentes entornos requieren diferentes enfoques de mantenimiento:

Zonas costeras

- Inspecciones más frecuentes

- Recubrimientos protectores adicionales

- Programa de limpieza mejorado

Zonas industriales

- Control de la resistencia química

- Evaluación del impacto de la contaminación

- Productos de limpieza especializados

Zonas rurales

- Mantenimiento estándar suficiente

- Eliminación regular del polvo

- Protección básica adecuada

Técnicas avanzadas de mantenimiento

Directrices para la evaluación profesional

Para un mantenimiento óptimo, tenga en cuenta estos criterios de evaluación profesional:

| Tipo de evaluación | Propósito | Frecuencia |

|---|---|---|

| Pruebas de espesor | Medición del desgaste del revestimiento | Anual |

| Pruebas de adherencia | Fuerza de adherencia del revestimiento | Semestral |

| Análisis químico | Control de la contaminación | Según sea necesario |

| Inspección visual | Estado de la superficie | Mensualmente |

Métodos de restauración

Cuando se produce una degradación significativa:

- Preparación de la superficie

- Renovación del revestimiento

- Mejora de la protección

- Pruebas de rendimiento

Mantenimiento específico del sector

Los distintos sectores requieren planteamientos de mantenimiento especializados:

Industria del automóvil

- Limpieza periódica de los bajos

- Procedimientos de reparación de colisiones

- Protección estacional

Sector de la construcción

- Gestión de la exposición a la intemperie

- Cuidado de los componentes de carga

- Protección de las articulaciones

Equipos de fabricación

- Control del entorno operativo

- Control del punto de desgaste

- Aplicación de revestimientos preventivos

Planificación rentable del mantenimiento

Aplicar un plan de mantenimiento estructurado ayuda a optimizar los costes:

Calendario de inspecciones periódicas

- Reduce los fallos inesperados

- Evita reparaciones importantes

- Prolonga la vida útil

Sistema de documentación

- Seguimiento del historial de mantenimiento

- Identifica patrones de problemas

- Orienta futuras mejoras

Asignación de recursos

- Formación del personal

- Necesidades de equipamiento

- Material necesario

En PTSMAKE, hemos implantado estos protocolos de mantenimiento en nuestros procesos de producción, garantizando que nuestros componentes galvanizados mantengan sus propiedades protectoras durante toda su vida útil. Nuestra experiencia demuestra que el mantenimiento proactivo reduce significativamente los costes a largo plazo y mejora la fiabilidad de los componentes.

¿En qué se diferencia el galvanizado en caliente de los procesos de electrogalvanizado?

¿Alguna vez le ha costado elegir entre el galvanizado en caliente y el electrogalvanizado para sus piezas metálicas? La confusión que rodea a estos dos procesos puede dar lugar a costosos errores que podrían comprometer la durabilidad y el rendimiento de su producto.

El galvanizado en caliente y el electrogalvanizado son dos procesos de revestimiento distintos. El galvanizado en caliente consiste en sumergir el metal en zinc fundido a 850 °F, mientras que el electrogalvanizado utiliza corriente eléctrica para depositar zinc sobre las superficies metálicas a temperatura ambiente, lo que da lugar a diferentes espesores de revestimiento y aplicaciones.

Comprender las diferencias fundamentales

Temperatura de proceso y métodos

El galvanizado en caliente requiere calentar el zinc a aproximadamente 450°C (850°F) en grandes calderas. Las piezas metálicas se sumergen en este baño de zinc fundido tras una limpieza a fondo y una preparación de la superficie. En cambio, el electrogalvanizado funciona a temperatura ambiente, donde los iones de zinc se depositan eléctricamente sobre la superficie metálica en un entorno controlado.

Espesor y distribución del revestimiento

El grosor del revestimiento varía significativamente entre estos dos métodos. El galvanizado en caliente suele producir revestimientos más gruesos, de entre 3,0 y 5,0 mils (75-125 micrómetros). En PTSMAKE, hemos observado que los revestimientos electrogalvanizados suelen ser más finos, normalmente de 0,2 a 1,0 mils (5-25 micrómetros).

Análisis comparativo de ambos procesos

| Característica | Galvanización en caliente | Electrogalvanizado |

|---|---|---|

| Temperatura de proceso | 450°C (850°F) | Temperatura ambiente |

| Espesor del revestimiento | 3,0-5,0 mils | 0,2-1,0 mils |

| Acabado superficial | Ligeramente más áspero | Suave y uniforme |

| Coste por unidad | Mayor coste inicial | Menor coste inicial |

| Velocidad de producción | Más lento | Más rápido |

Aplicaciones y usos industriales

Galvanización en caliente Mejores usos

Este proceso destaca en aplicaciones en exteriores y entornos difíciles. El revestimiento grueso proporciona una protección superior contra la corrosión, por lo que es ideal para:

- Componentes estructurales de acero

- Barreras de seguridad

- Postes de luz

- Maquinaria agrícola

- Entornos marinos

Ventajas del electrogalvanizado

En vínculo metalúrgico8 creado durante el electrogalvanizado lo hace perfecto para:

- Piezas de carrocería

- Fijaciones

- Productos de chapa

- Carcasas electrónicas

- Aplicaciones de interior

Coste e impacto económico

Inversión inicial

El galvanizado en caliente requiere instalaciones más grandes y más energía, lo que se traduce en unos costes iniciales más elevados. El equipo necesario incluye:

- Grandes calderos de zinc

- Potentes sistemas de calefacción

- Amplia ventilación

- Equipos de manipulación de materiales

Se necesitan instalaciones de electrogalvanizado:

- Depósitos de revestimiento

- Rectificadores eléctricos

- Sistemas de filtración

- Controles químicos

Análisis del valor a largo plazo

A pesar de los costes iniciales más elevados, el galvanizado en caliente suele ofrecer un mejor valor a largo plazo debido a:

- Mayor vida útil

- Menor necesidad de mantenimiento

- Mayor durabilidad en condiciones duras

- Reducción de la frecuencia de sustitución

Consideraciones medioambientales y de seguridad

Impacto medioambiental

Ambos procesos tienen consideraciones medioambientales:

Galvanizado en caliente:

- Mayor consumo de energía

- Producción de cenizas de cinc

- Materiales reciclables

- Menos residuos químicos

Electrogalvanizado:

- Menor consumo de energía

- Gestión de residuos químicos

- Requisitos para el tratamiento del agua

- Necesidades de supervisión continua

Protocolos de seguridad

En PTSMAKE aplicamos estrictas medidas de seguridad en ambos procesos:

Requisitos de seguridad por inmersión en caliente:

- Equipos de protección contra el calor

- Sistemas de ventilación

- Protección contra salpicaduras

- Procedimientos de emergencia

Necesidades de seguridad en la electrogalvanización:

- Protocolos de manipulación de productos químicos

- Medidas de seguridad eléctrica

- Ventilación adecuada

- Equipos de protección individual

Control de calidad y pruebas

Métodos de inspección

El control de calidad difiere según los procesos:

Inspección por inmersión en caliente:

- Medición del espesor del revestimiento

- Inspección visual

- Pruebas de adherencia

- Control de la uniformidad de la superficie

Inspección de electrogalvanizado:

- Uniformidad de espesor

- Aspecto de la superficie

- Pruebas de adherencia

- Pruebas de resistencia a la corrosión

Normas de rendimiento

Ambos procesos deben cumplir normas industriales específicas:

- ASTM A123 para galvanizado en caliente

- ASTM B633 para electrogalvanizado

- ISO 1461 para requisitos de revestimiento por inmersión en caliente

- ISO 2081 para revestimientos electrogalvanizados

Mantenimiento y longevidad

Requisitos de mantenimiento

Los revestimientos galvanizados en caliente suelen requerir un mantenimiento mínimo gracias a:

- Capa protectora más gruesa

- Adhesión metalúrgica

- Propiedades de autocuración

- Formación de pátina natural

Las superficies electrogalvanizadas pueden necesitar:

- Inspección periódica

- Revestimiento de retoque

- Pintura protectora

- Limpieza periódica

Esperanza de vida

La vida útil varía considerablemente:

- Inmersión en caliente: Más de 50 años en muchos entornos

- Electrogalvanizado: 10-20 años dependiendo de las condiciones

Haga clic aquí para obtener más información sobre el proceso de unión química en la protección de metales. ↩

Haga clic para obtener más información sobre el proceso de galvanización en caliente y las normas del sector. ↩

Haga clic para obtener más información sobre las características del acabado superficial y cómo afectan al rendimiento del producto. ↩

Haga clic para conocer este proceso electroquímico y cómo prevenirlo eficazmente. ↩

Haga clic para conocer las técnicas de grabado químico que maximizan la adherencia del revestimiento. ↩

Haga clic para saber más sobre la ciencia que hay detrás de la formación de la capa pasiva y sus ventajas. ↩

Haga clic para obtener más información sobre cómo la formación de pátina protege las superficies galvanizadas y prolonga la vida útil de los componentes. ↩

Haga clic para saber cómo la unión metalúrgica mejora la durabilidad del revestimiento y la protección contra la corrosión. ↩