China HDPE Moldeo por Inyección Servicios Directos de Fábrica

MOQ BAJO 100 PIEZAS

50% Ahorro de costes frente a EE.UU./UE

Entrega rápida y envío internacional

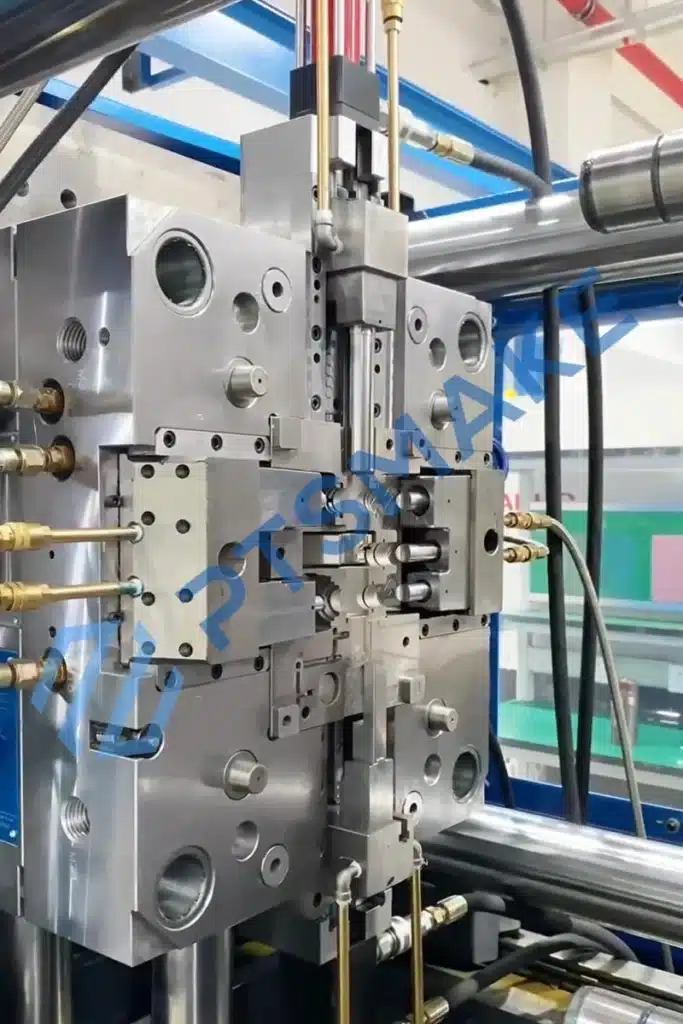

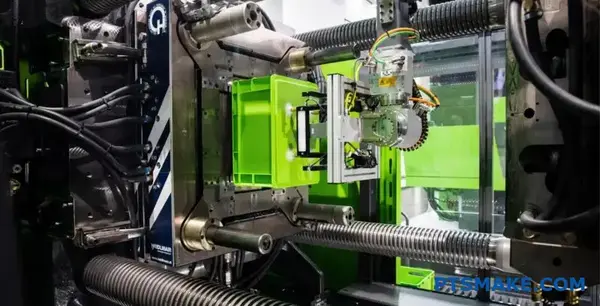

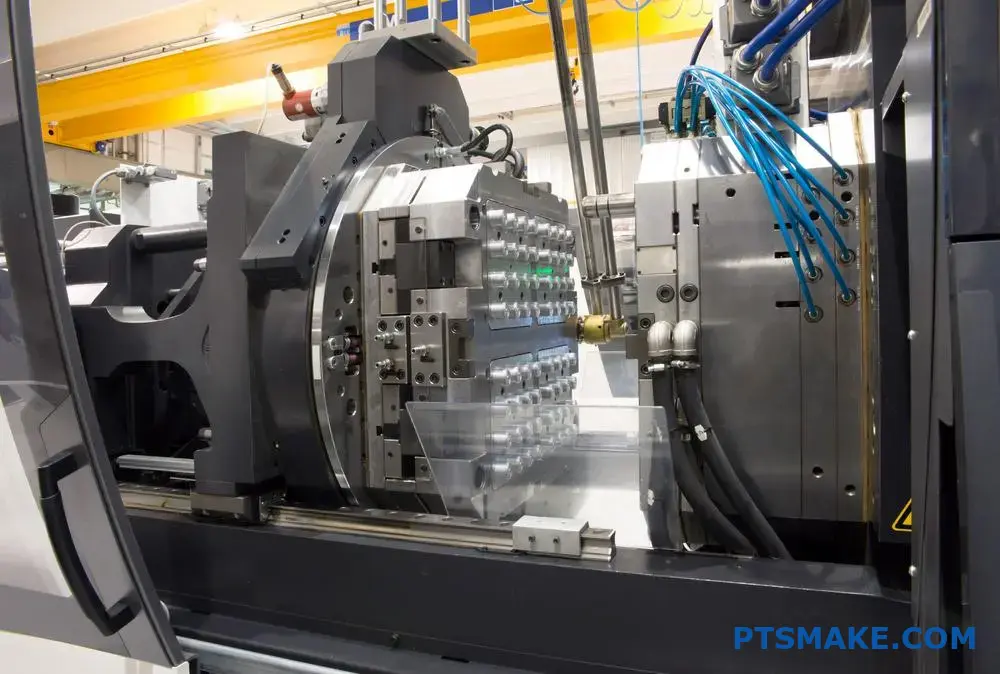

Máquinas desde 30 toneladas a 1.600 toneladas

Lo que dicen nuestros clientes

Nuestros clientes se encuentran en todo el mundo y sus opiniones hablan por sí solas. Si desea comprobar nuestra reputación entre los clientes de su zona, no dude en ponerse en contacto con nosotros: estaremos encantados de ponerle en contacto con ellos y compartir con usted estudios de casos relevantes.

Los 8 sectores que más utilizan el moldeo por inyección de HDPE

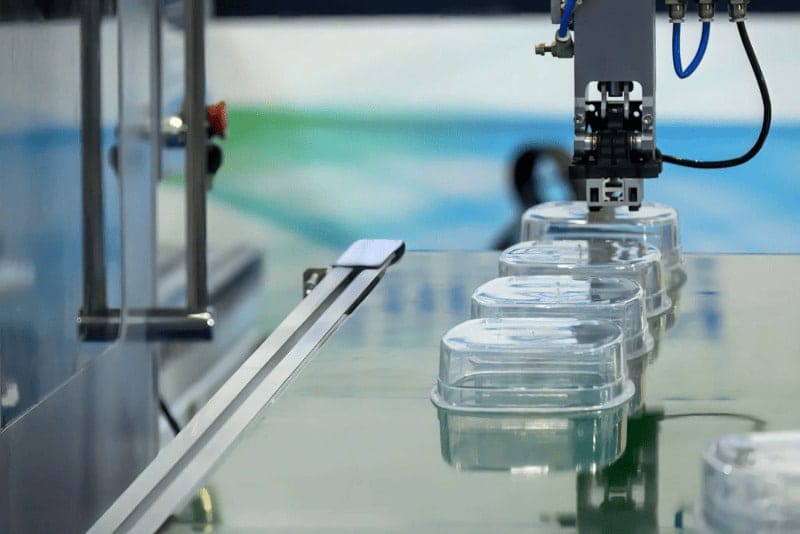

Industria del embalaje

Automoción

Médico

Construcción

Bienes de consumo

Agricultura

Industrial

Deportes

¿Por qué elegir PTSMAKE para el moldeo por inyección de HDPE?

Certificado ISO 9001 con una precisión de <0,01 mm y un índice de aprobación del 99,8% en la primera inspección en todos los procesos de fabricación.

Utilizando máquinas avanzadas, garantizamos la precisión dimensional y optimizamos los diseños, reduciendo los costes de producción hasta en 30%.

Más de 22 años de experiencia especializada con un equipo de ingeniería de más de 30 profesionales que se ocupan de proyectos complejos en 8 grandes industrias.

La ubicación estratégica en China reduce los costes en 30-40% al tiempo que mantiene los estándares de calidad mundiales y ofrece descuentos por volumen .

Control de calidad para el moldeo por inyección de HDPE

Pruebas rigurosas de materiales comienza nuestro proceso de control de calidad. Comprobamos que cada lote de HDPE tenga la densidad adecuada (0,941-0,960 g/cm³) y la resistencia a la tracción (20-37 MPa) para evitar deformaciones y garantizar la calidad constante de las piezas.

Precisión de la temperatura es fundamental para evitar defectos. Nuestros sistemas mantienen las temperaturas de fusión entre 246-280°C y las temperaturas del molde a 45-65°C, con una tolerancia de ±5°C para eliminar los problemas de contracción que pueden alcanzar hasta 4% con el HDPE.

Inspecciones multietapa detectar los problemas a tiempo. Realizamos la inspección visual 100%, llevamos a cabo la verificación dimensional en 10% de la producción utilizando calibres de precisión (±0,02 mm de precisión) y utilizamos sistemas avanzados de detección de alabeo para hacer frente al alto coeficiente de expansión térmica del HDPE (143 μm/°C).

Inspecciones en curso y finales: Los controles de calidad se realizan durante toda la producción. Realizamos la inspección del primer artículo (FAI), comprobaciones dimensionales cada hora durante el proceso con calibradores y calibres, y una inspección visual 100% de las piezas finales. Las mediciones en MMC verifican las dimensiones críticas comparándolas con sus planos.

Documentación exhaustiva garantiza la trazabilidad. Cada lote recibe una identificación única con todos los parámetros de procesamiento, los resultados de la inspección y la certificación del material.

- Con más de 20 años de experiencia y flujos de trabajo con certificación ISO 9001, PTSMAKE ofrece soluciones de sobremoldeo y moldeo por inserción de alta calidad en las que puede confiar. Nuestro equipo de asistencia técnica 24/7 resuelve los problemas 3 veces más rápido que la media del sector.

"La durabilidad y el acabado de las carcasas de nuestro nuevo gadget de consumo son fantásticos. PTSMAKE comprendió nuestras necesidades de diseño y nos entregó exactamente lo que habíamos imaginado. Recomendamos encarecidamente su servicio.

Antoine, Diseñador de productos, Francia"

Materiales más comunes para el moldeo por inyección de HDPE

HDPE general

HDPE de alto impacto

HDPE de calidad alimentaria

HDPE de alta rigidez

HDPE resistente a los rayos UV

HDPE resistente a productos químicos

HDPE de grado médico

Alto caudal HDPE

Comprender los plazos de entrega habituales del moldeo por inyección de ABS

- Los plazos generales para los proyectos de moldeo por inyección de HDPE pueden variar significativamente. La creación del molde de inyección inicial suele llevar más tiempo, normalmente entre 4 y 8 semanas, a veces más en el caso de diseños muy complejos.

- La complejidad del diseño de su pieza de HDPE influye directamente en el tiempo de fabricación del molde. Las geometrías sencillas permiten una creación de moldes más rápida. Los detalles intrincados o las tolerancias estrechas requieren un mecanizado más preciso, lo que prolonga esta fase.

- Una vez que su molde de inyección personalizado está listo y aprobado, comienza la producción real de piezas de HDPE. El plazo de entrega depende en gran medida de la cantidad del pedido. Los prototipos pequeños pueden tardar días, mientras que la producción a gran escala requiere varias semanas.

- La disponibilidad de material para grados específicos de HDPE también puede influir en el calendario. Aunque el HDPE es común, los grados especializados pueden tener plazos de aprovisionamiento más largos. PTSMAKE trabaja con diligencia para obtener materiales de forma eficiente para su proyecto.

- Por último, las comprobaciones de control de calidad necesarias y los pasos posteriores al proceso, como el montaje o el acabado especial, se suman al plazo de entrega total. PTSMAKE ofrece plazos claros que tienen en cuenta todas las fases, desde la revisión inicial del diseño hasta el envío final.

- Como socio suyo desde 2002, PTSMAKE se centra en una comunicación transparente en relación con los plazos de entrega de todos nuestros servicios de moldeo por inyección de precisión, garantizando que pueda planificar eficazmente desde el prototipo hasta la producción completa.

8 pasos esenciales para el moldeo por inyección de ABS

1. Selección de materiales

2. Diseño de moldes

3. Preparación del material

4. Configuración de la máquina

5. Proceso de inyección

6. Fase de enfriamiento

7. Expulsión de piezas

8. Inspección de calidad

Solicite hoy mismo un presupuesto personalizado

Obtenga hoy mismo un presupuesto preciso para su proyecto. Permítanos ayudarle a cumplir sus especificaciones exactas.

Soluciones rentables para el moldeo por inyección de HDPE

1. Optimizar el diseño de las piezas (DFM)

2. Simplificar funciones complejas

3. Garantizar la uniformidad de las paredes

4. Especificar tolerancias realistas

5. Incorporar un borrador adecuado

6. Minimizar los socavones

7. Utilizar moldes multicavidad

8. Considerar los moldes familiares

9. Socio experto en fabricación

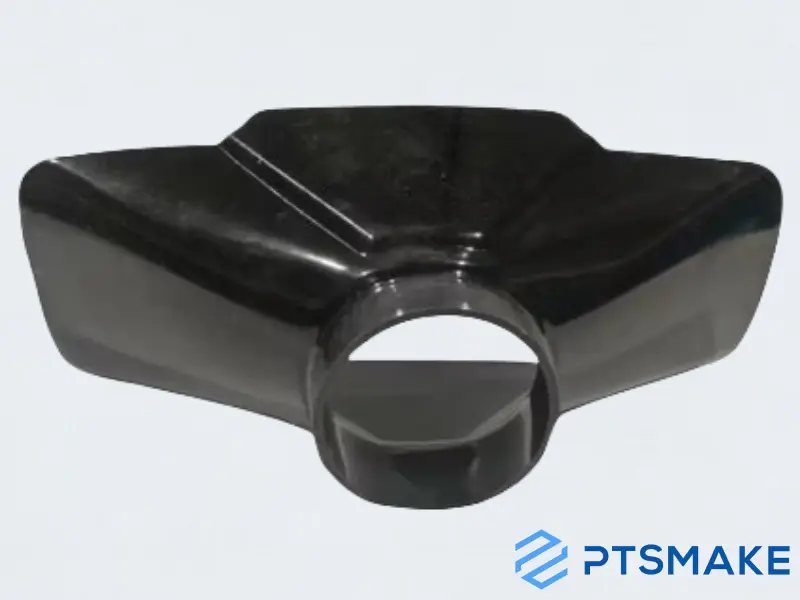

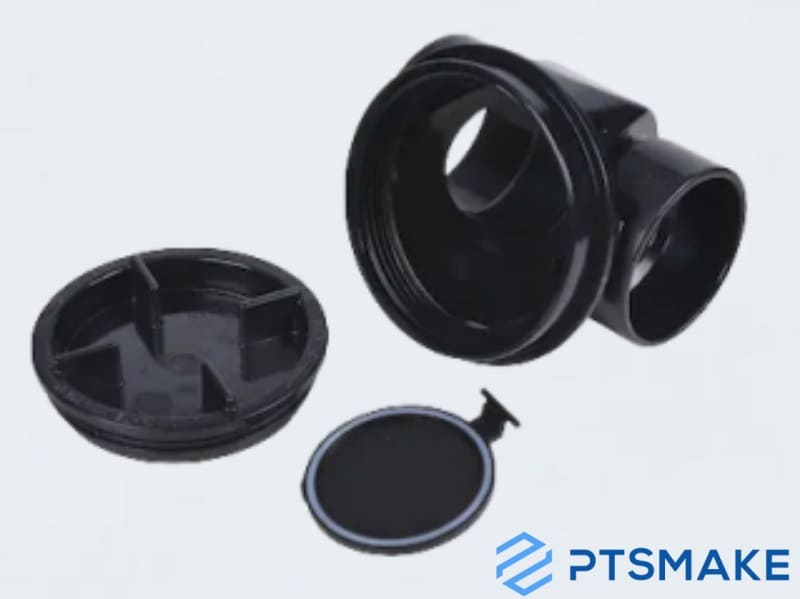

Opciones de personalización para el moldeo por inyección de HDPE

Personalización de materiales

Personalización del color

Personalización del acabado superficial

Sin límites geométricos

Flexibilidad de volumen

Insertar Integración

Historias de éxito del moldeo por inyección de HDPE

Soluciones de almacenamiento para cargas pesadas en EE.UU.

Tipo de cliente: Fabricante de soluciones de almacenamiento para cargas pesadas

País cliente: Estados Unidos

Problema del cliente: Esta gran empresa estadounidense necesitaba cada año millones de cajas de HDPE apilables y muy duraderas para los mercados industrial y minorista. Su proveedor no conseguía mantener un grosor uniforme de las paredes de las cajas. Esto provocaba deformaciones al cargar las cajas y un apilamiento inestable, lo que causaba problemas en los almacenes y en las estanterías de los comercios. La consistencia del color entre lotes también era deficiente. Además, los frecuentes retrasos en las entregas del proveedor interrumpían sus compromisos con los socios minoristas. Necesitaban un especialista en *moldeo por inyección de PEHD* de confianza, capaz de producir grandes volúmenes en alta calidad.

Nuestra solución: PTSMAKE abordó este reto de gran volumen de forma estratégica. Diseñamos y construimos moldes de inyección de plástico* robustos y con múltiples cavidades, optimizados específicamente para tiempos de ciclo rápidos y una distribución perfectamente uniforme de la masa fundida. Incorporamos un sistema de canal caliente al diseño del molde para mejorar el control del flujo, reducir el desperdicio de material y acortar aún más los tiempos de ciclo. Para resolver el problema del grosor de las paredes, implantamos un control automatizado en proceso mediante sensores durante el moldeo. Para mantener la consistencia del color, establecimos estrictos controles de calidad para el material de HDPE entrante y el masterbatch de color, junto con un control preciso de los parámetros del proceso durante el *moldeo por inyección*. Nuestro equipo de planificación de la producción colaboró estrechamente con las previsiones del cliente para garantizar unas entregas fluidas y puntuales.

El resultado: PTSMAKE entregó siempre cajas de HDPE que cumplían todas las especificaciones de resistencia, dimensiones y apilabilidad. El color era uniforme en todos los lotes. Nuestra eficiencia de producción nos permitió cumplir los exigentes requisitos de volumen sin salirnos de los objetivos de costes del cliente. La fiabilidad de la cadena de suministro eliminó los anteriores problemas de falta de existencias en los puntos de venta. El cliente elogió especialmente la comunicación proactiva de PTSMAKE, su atención a la calidad y la gestión sin fisuras de la *producción de grandes volúmenes*, lo que permitió a su equipo de compras centrarse en otras tareas estratégicas.

Póngase en contacto hoy mismo con un experto en moldeo por inyección de HDPE personalizado.

Esperamos tener la oportunidad de trabajar con usted y contribuir al éxito de su proyecto.