Conseguir precisión en el mecanizado de acero inoxidable 316L puede ser frustrante. He visto a muchos fabricantes luchar contra el desgaste de las herramientas, el mal acabado superficial y las imprecisiones dimensionales. Estos problemas no solo desperdician materiales valiosos, sino que también provocan costosos retrasos en la producción y piezas rechazadas.

Para conseguir precisión en el mecanizado de acero inoxidable 316L, utilice herramientas de metal duro afiladas, mantenga velocidades de corte adecuadas (100-150 SFM) y garantice una fijación rígida de la pieza. Aplique abundante refrigerante, realice cortes ligeros y controle regularmente el desgaste de la herramienta para mantener tolerancias ajustadas.

Quiero compartir información más detallada sobre el mecanizado de acero inoxidable 316L. Las estrategias que he descrito anteriormente son sólo las básicas. A continuación, explicaré parámetros de corte específicos, criterios de selección de herramientas y técnicas avanzadas que le ayudarán a conseguir resultados excepcionales con este material tan exigente.

¿Qué es el acero inoxidable 316L?

¿Se ha enfrentado alguna vez a la corrosión o avería de componentes metálicos en aplicaciones críticas? Las consecuencias de utilizar una calidad incorrecta de acero inoxidable pueden ser graves: desde costosos fallos en los equipos hasta posibles riesgos para la seguridad. Muchos ingenieros y fabricantes se esfuerzan por encontrar un material que ofrezca a la vez una resistencia excepcional a la corrosión y a la corrosión. resistencia a la corrosión1 y una resistencia fiable.

El acero inoxidable 316L es una variante baja en carbono del acero inoxidable 316 estándar, que contiene menos de 0,03% de carbono. Ofrece una resistencia superior a la corrosión, excelente soldabilidad y alta resistencia, por lo que es ideal para entornos exigentes en los que los aceros inoxidables estándar podrían fallar.

Composición química y estructura

Las propiedades únicas del acero inoxidable 316L se derivan de su composición química cuidadosamente equilibrada. He aquí un desglose detallado de su composición elemental:

| Elemento | Rango porcentual |

|---|---|

| Carbono | ≤0.03% |

| Cromo | 16-18% |

| Níquel | 10-14% |

| Molibdeno | 2-3% |

| Manganeso | ≤2% |

| Silicio | ≤0.75% |

| Fósforo | ≤0.045% |

| Azufre | ≤0.03% |

| Hierro | Saldo |

Propiedades y características clave

En PTSMAKE trabajamos habitualmente con acero inoxidable 316L debido a sus excepcionales propiedades:

Resistencia a la corrosión

- Excelente resistencia a la corrosión por picaduras y grietas

- Excelente rendimiento en entornos con cloruros

- Mayor resistencia a los ataques químicos que las calidades 304

Propiedades mecánicas

- Límite elástico: 170-310 MPa

- Resistencia a la tracción: 485-680 MPa

- Elongación: >40%

- Dureza: Hasta 95 HRB

Ventajas sobre otros grados

Según mi experiencia en fabricación, el 316L ofrece varias ventajas claras:

Soldabilidad mejorada

- El menor contenido de carbono evita la precipitación de carburo

- Mantiene la resistencia a la corrosión en las zonas soldadas

- Reduce el riesgo de corrosión intergranular

Temperatura

- Excelente resistencia a temperaturas elevadas

- Mantiene las propiedades desde temperaturas criogénicas hasta 800°C

- Mejor resistencia a las incrustaciones que las calidades 304

Aplicaciones industriales

Productos sanitarios

La biocompatibilidad del 316L lo hace crucial para:

- Instrumental quirúrgico

- Dispositivos implantables

- Material de laboratorio

- Equipos de procesamiento farmacéutico

Componentes aeroespaciales

Con frecuencia mecanizamos piezas de 316L para aplicaciones aeroespaciales, entre las que se incluyen:

- Componentes del sistema de combustible

- Accesorios para conductos hidráulicos

- Fijaciones y soportes

- Piezas del sistema de control medioambiental

Procesado químico

La resistencia a la corrosión del material es valiosa para:

- Depósitos

- Tuberías de proceso

- Intercambiadores de calor

- Recipientes a presión

Consideraciones sobre la fabricación

Cuando se trabaja con acero inoxidable 316L, hay que prestar atención a varios factores:

Parámetros de mecanizado

- Velocidades de corte inferiores a las del acero al carbono

- Se requieren herramientas afiladas para evitar el endurecimiento del trabajo

- Refrigeración adecuada para mantener la precisión dimensional

Acabado de superficies

- Varias opciones de acabado disponibles

- El electropulido mejora la resistencia a la corrosión

- Una limpieza adecuada es esencial para un rendimiento óptimo

Análisis coste-beneficio

Aunque el 316L suele costar más que los grados estándar, sus ventajas suelen justificar la inversión:

Beneficios a largo plazo

- Reducción de las necesidades de mantenimiento

- Mayor vida útil

- Menor frecuencia de sustitución

- Reducción del tiempo de inactividad

Consideraciones sobre la inversión inicial

- Coste del material superior al de las calidades 304

- Mayores costes de mecanizado debido al desgaste de las herramientas

- Requisitos adicionales de postprocesamiento

Directrices para la selección de materiales

Para determinar si el 316L es adecuado para su aplicación, tenga en cuenta:

Factores medioambientales

- Exposición a productos químicos corrosivos

- Temperatura de funcionamiento

- Presencia de cloruros

- Requisitos de higiene

Requisitos mecánicos

- Capacidad de carga

- Resistencia a la fatiga

- Resistencia a los golpes

- Resistencia al desgaste

Cumplimiento de la normativa

- Requisitos de la FDA

- Códigos ASME

- Normas específicas del sector

- Normativa medioambiental

En nuestras instalaciones de fabricación, hemos descubierto que el acero inoxidable 316L es un material excepcional para aplicaciones exigentes. Su combinación de resistencia a la corrosión, solidez y soldabilidad lo convierte en una opción fiable para componentes críticos de diversos sectores. Aunque el coste inicial puede ser superior al de otras calidades, las ventajas a largo plazo lo convierten a menudo en la solución más rentable para entornos exigentes.

¿Por qué es difícil mecanizar acero inoxidable 316L?

Todas las semanas recibo consultas de clientes que tienen problemas con el mecanizado de acero inoxidable 316L. Sus frustraciones son válidas: las herramientas se desgastan prematuramente, las piezas se deforman y los costes de producción se disparan. Lo más preocupante es que estos problemas a menudo provocan el incumplimiento de plazos y el rechazo de piezas, creando un efecto dominó de retrasos en la producción.

El mecanizado del acero inoxidable 316L es un reto debido principalmente a su elevado índice de endurecimiento por deformación, baja conductividad térmica y excepcional tenacidad. Estas propiedades provocan un rápido desgaste de la herramienta, una generación excesiva de calor durante el corte y una difícil formación de viruta, lo que lo convierte en uno de los materiales más difíciles de mecanizar con precisión.

El fenómeno del endurecimiento del trabajo

El endurecimiento por deformación es quizá el reto más importante al mecanizar acero inoxidable 316L. Cuando cortamos este material, se endurece en la zona de corte, creando una capa dura que resiste el mecanizado posterior. Este fenómeno da lugar a:

- Mayores fuerzas de corte

- Desgaste acelerado de la herramienta

- Problemas de calidad de la superficie

- Problemas de precisión dimensional2

Retos de la gestión térmica

La baja conductividad térmica del acero inoxidable 316L crea varias complicaciones de mecanizado:

| Problema relacionado con el calor | Impacto en el mecanizado | Posibles consecuencias |

|---|---|---|

| Concentración de calor | El filo de corte recibe una carga térmica excesiva | Rotura prematura de la herramienta |

| Mala disipación del calor | El calor se acumula en la pieza | Imprecisiones dimensionales |

| Expansión térmica | El material se dilata durante el mecanizado | Problemas de control de la tolerancia |

| Formación de bordes | Soldadura del material a la herramienta de corte | Mal acabado superficial |

Dificultades para controlar el chip

Uno de los aspectos más frustrantes del mecanizado del acero inoxidable 316L es la gestión de la viruta. La alta ductilidad del material conduce:

Fichas largas y fibrosas

Estos chips pueden:

- Envolver la herramienta y la pieza de trabajo

- Causan arañazos en la superficie

- Crear riesgos para la seguridad de los operarios

- Interrumpir las operaciones de mecanizado automático

Rotura de virutas incoherente

La dureza del material dificulta la rotura uniforme de las virutas, lo que provoca:

- Menor fiabilidad del proceso

- Mayor intervención del operador

- Mayor riesgo de daños en las herramientas

- Acabado superficial comprometido

Gestión de la vida útil de las herramientas

La combinación de endurecimiento por deformación y generación de calor afecta significativamente a la vida útil de la herramienta:

Patrones comunes de desgaste de herramientas

Desgaste de flancos

- Se produce rápidamente debido a su naturaleza abrasiva

- Afecta a la precisión dimensional

- Requiere cambios frecuentes de herramientas

Desgaste de cráteres

- Formas en la cara de rastrillo de la herramienta

- Debilita el filo de corte

- Puede provocar un fallo catastrófico de la herramienta

Canto construido

- Cambia la geometría de la herramienta

- Afecta al acabado superficial

- Crea condiciones de corte inestables

Problemas de calidad de la superficie

Conseguir y mantener una buena calidad superficial es especialmente difícil:

Factores contribuyentes

- Formación de capas endurecidas por el trabajo

- Depósitos acumulados en los bordes

- Zonas afectadas por el calor

- Patrones de desgaste de las herramientas

- Interferencia del flujo de virutas

Estos factores suelen dar lugar a:

- Variaciones de la rugosidad superficial

- Marcas de alimentación

- Manchas de material

- Formación de micro rebabas

Sensibilidad de los parámetros de corte

El acero inoxidable 316L es muy sensible a los parámetros de corte:

| Parámetro | Impacto | Desafío de optimización |

|---|---|---|

| Velocidad de corte | Generación de calor frente a productividad | Encontrar el equilibrio óptimo |

| Velocidad de alimentación | Formación de viruta frente a vida útil de la herramienta | Mantener una rotura de virutas constante |

| Profundidad de corte | Arranque de material frente a fuerzas de corte | Gestión del endurecimiento del trabajo |

| Geometría de la herramienta | Control de virutas frente a resistencia de la herramienta | Selección del diseño de herramienta adecuado |

Impacto económico

Los retos de mecanizado del acero inoxidable 316L tienen importantes implicaciones económicas:

Mayores costes de utillaje

- Cambios de herramienta más frecuentes

- Se requieren herramientas de alta calidad

- Necesidades especiales de revestimiento

Productividad reducida

- Velocidades de corte más bajas

- Paradas más frecuentes de la máquina

- Ciclos más largos

Gastos relacionados con la calidad

- Mayores requisitos de inspección

- Aumento de los índices de chatarra

- Costes de reprocesado

Requisitos adicionales del proceso

- Necesidades especiales de refrigerante

- Sistemas de vigilancia mejorados

- Más atención del operador

Estos retos hacen que el mecanizado del acero inoxidable 316L sea una operación compleja que requiere una planificación cuidadosa, una selección adecuada de las herramientas y unos parámetros de corte optimizados. El éxito depende de comprender y abordar cada uno de estos retos manteniendo un equilibrio entre productividad, calidad y rentabilidad.

¿Cuáles son las mejores técnicas de mecanizado para el acero inoxidable 316L?

El mecanizado de acero inoxidable 316L puede ser un verdadero reto para muchos fabricantes. La gran ductilidad del material y sus propiedades de endurecimiento por deformación suelen provocar un desgaste excesivo de las herramientas, un acabado superficial deficiente y un aumento de los costes de producción. He visto a muchos clientes luchar contra estos problemas, sobre todo cuando carecen del enfoque de mecanizado adecuado.

Según mi experiencia en PTSMAKE, las mejores técnicas de mecanizado para el acero inoxidable 316L combinan una selección adecuada de la herramienta, parámetros de corte optimizados y estrategias de mecanizado específicas. Esto incluye el uso de herramientas de metal duro, el mantenimiento de velocidades de corte moderadas y el empleo de métodos de refrigeración adecuados para lograr resultados óptimos.

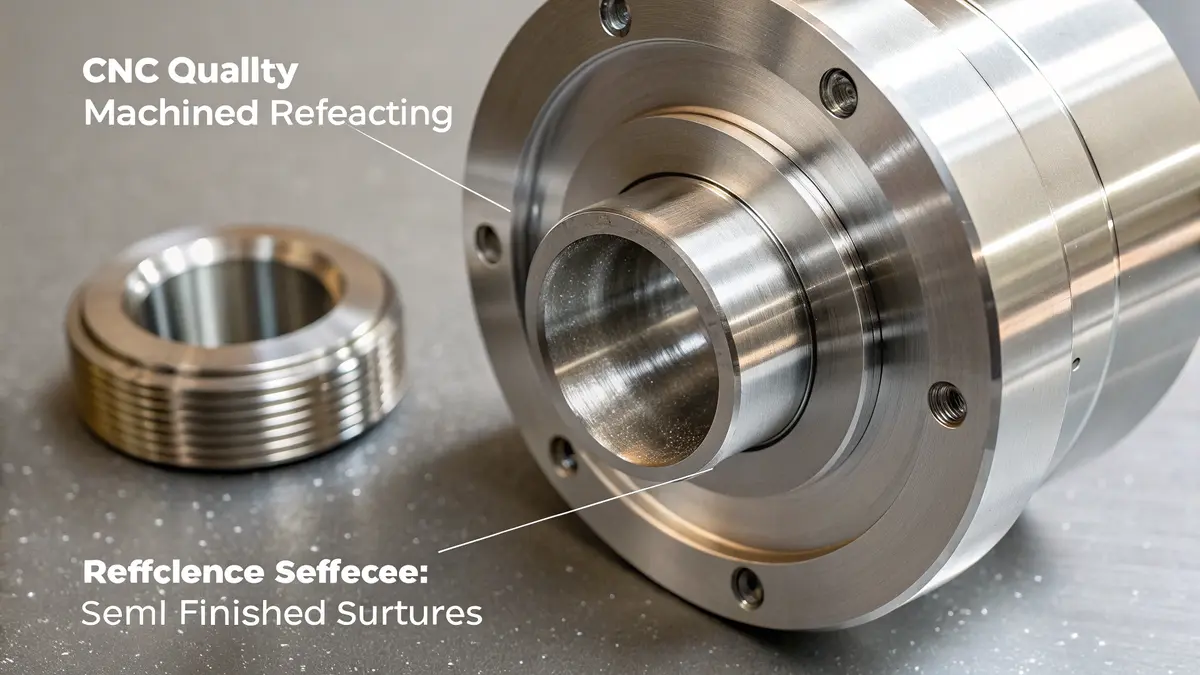

Optimización de los parámetros de fresado CNC

El fresado CNC de acero inoxidable 316L requiere una cuidadosa atención a los parámetros de corte. Recomiendo utilizar estos ajustes específicos para obtener resultados óptimos:

| Parámetro | Gama recomendada | Notas |

|---|---|---|

| Velocidad de corte | 100-150 m/min | Mayores velocidades de acabado |

| Velocidad de alimentación | 0,1-0,2 mm/diente | Reducir para un mejor acabado |

| Profundidad de corte | 0,5-2,0 mm | Depende del tipo de operación |

| Herramienta Compromiso | 30-40% del diámetro de la herramienta | Evita la sobrecarga de herramientas |

La clave del éxito en el fresado reside en mantener una formación de viruta constante. Siempre garantizo una evacuación adecuada de la viruta mediante la aplicación de refrigerante y estrategias de corte apropiadas. Para geometrías complejas, prefiero el fresado ascendente al fresado convencional para reducir el endurecimiento por deformación.

Operaciones de giro eficaces

Al tornear acero inoxidable 316L, la selección de la herramienta es crucial. Este es mi enfoque probado:

| Tipo de operación | Material de la herramienta | Tipo de revestimiento |

|---|---|---|

| Desbaste | Carburo | PVD TiAlN |

| Acabado | Cerámica | CVD Al2O3 |

| Enhebrado | Carburo | TiN |

He descubierto que mantener un ángulo de desprendimiento positivo (8-12 grados) ayuda a reducir las fuerzas de corte y a mejorar el acabado superficial. Los siguientes parámetros funcionan bien:

| Parámetro de giro | Desbaste | Acabado |

|---|---|---|

| Velocidad de corte | 80-120 m/min | 120-150 m/min |

| Velocidad de alimentación | 0,2-0,3 mm/rev | 0,05-0,15 mm/rev. |

| Profundidad de corte | 1,5-3,0 mm | 0,2-0,5 mm |

Técnicas de perforación

El taladrado de 316L requiere una atención especial para evitar el endurecimiento por deformación y garantizar la precisión del agujero:

| Aspecto | Recomendación | Propósito |

|---|---|---|

| Tipo de taladro | Punta de carburo | Mayor resistencia al desgaste |

| Ángulo del punto | 130-135° | Rotura de virutas mejorada |

| Ángulo de la hélice | 30-35° | Evacuación eficaz de las virutas |

Para que las operaciones de perforación tengan éxito, siempre sigo estas directrices:

- Empezar con agujeros piloto para profundidades superiores a 3 veces el diámetro

- Utilizar ciclos de perforación de pico para agujeros profundos

- Mantener tasas de alimentación constantes

- Aplique refrigerante a alta presión cuando sea posible

Estrategias de refrigeración y lubricación

Una refrigeración adecuada es esencial para el mecanizado de acero inoxidable 316L. Recomiendo:

| Método de refrigeración | Aplicación | Beneficios |

|---|---|---|

| Refrigerante de inundación | Mecanizado general | Control de la temperatura |

| Refrigeración a través de la herramienta | Agujeros profundos | Mejor evacuación de las virutas |

| Refrigeración por nebulización | Cortes ligeros | Choque térmico reducido |

Gestión de la vida útil de las herramientas

Para maximizar la vida útil de la herramienta al mecanizar acero inoxidable 316L, me centro en:

- Control periódico del desgaste de las herramientas

- Implementación de trayectorias de herramientas adecuadas

- Mantenimiento de parámetros de corte coherentes

- Utilización de revestimientos adecuados para las herramientas

Esta es mi estrategia de gestión de la vida útil:

| Tipo de herramienta | Vida útil prevista | Indicadores de desgaste |

|---|---|---|

| Fresas de mango | 120-150 minutos | Desgaste del flanco >0,3 mm |

| Insertos de torneado | 15-20 minutos | Desgaste del cráter |

| Brocas | 100-120 agujeros | Desgaste en las esquinas |

Estas técnicas me han ayudado sistemáticamente a conseguir resultados óptimos en el mecanizado de acero inoxidable 316L. La clave está en mantener un equilibrio entre la productividad y la vida útil de la herramienta, garantizando al mismo tiempo que la calidad de la pieza cumpla las especificaciones. Recuerde que puede ser necesario ajustar estos parámetros en función de las capacidades específicas de la máquina y los requisitos de la pieza.

Para optimizar los procesos de mecanizado del acero inoxidable 316L, es fundamental controlar y ajustar estos parámetros en función del rendimiento real. Compruebo regularmente la calidad del acabado superficial, los patrones de desgaste de las herramientas y las fuerzas de mecanizado para ajustar estos parámetros a aplicaciones específicas.

¿Qué herramientas de corte son las mejores para el acero inoxidable 316L?

La selección de herramientas de corte para acero inoxidable 316L puede ser un verdadero quebradero de cabeza para muchos fabricantes. He visto a muchos clientes luchar contra el rápido desgaste de las herramientas, los malos acabados superficiales y los resultados incoherentes al mecanizar este material tan duro. La elección incorrecta de la herramienta no sólo supone una pérdida de dinero, sino también retrasos en la producción y problemas de calidad.

Para el acero inoxidable 316L, las herramientas de corte de metal duro con recubrimientos especializados como TiAlN o AlCrN ofrecen el mejor rendimiento. Estas herramientas deben tener ángulos de desprendimiento positivos y aristas de corte afiladas para reducir el endurecimiento por deformación. Las herramientas cerámicas se recomiendan para operaciones de acabado a alta velocidad.

Selección del material de la herramienta

La elección del material de la herramienta es crucial a la hora de mecanizar acero inoxidable 316L. Recomiendo utilizar herramientas de metal duro revestido para la mayoría de las aplicaciones. A continuación se explica por qué los distintos materiales de herramienta tienen un rendimiento diferente:

- Herramientas de metal duro: Ofrecen el mejor equilibrio entre dureza y tenacidad. Para 316L, recomiendo específicamente grados de carburo de grano submicrónico.

- Herramientas cerámicas: Ideales para operaciones de acabado a alta velocidad, pero menos adecuadas para el desbaste debido a su fragilidad.

- Acero de alta velocidad (HSS): Generalmente no recomendado debido al rápido desgaste al mecanizar 316L.

Tecnologías de revestimiento

El recubrimiento adecuado puede prolongar considerablemente la vida útil de la herramienta al mecanizar acero inoxidable 316L. Estas son las opciones más eficaces:

| Tipo de revestimiento | Beneficios | Mejores aplicaciones |

|---|---|---|

| TiAlN | Alta resistencia al calor, excelente protección contra el desgaste | Mecanizado de uso general |

| AlCrN | Resistencia superior a la oxidación, gran dureza | Operaciones de alta velocidad |

| TiCN | Buena tenacidad, fricción reducida | Corte a velocidad media |

| nACo | Mayor dureza y resistencia al calor | Operaciones de acabado |

Geometrías óptimas de las herramientas

La geometría de la herramienta desempeña un papel fundamental en el éxito del mecanizado de 316L. Según mi experiencia en PTSMAKE, estas características geométricas son cruciales:

Ángulo del rastrillo

- Ángulos de inclinación positivos3 (8-12 grados) reducen las fuerzas de corte

- Ayuda a prevenir el endurecimiento del trabajo

- Mejora la evacuación de las virutas

Ángulo de alivio

- Ángulo de relieve primario: 6-8 grados

- Ángulo de relieve secundario: 12-15 grados

- Evita el roce y la generación de calor

Preparación de bordes

- Bordes de corte afilados para una mejor penetración

- Bruñido ligero (radio de 0,001-0,002 pulgadas) para evitar el astillado de los bordes.

- Resistencia del filo y agudeza equilibradas

Optimización de los parámetros de corte

Para maximizar la vida útil de la herramienta y la calidad del acabado superficial, estos parámetros de corte funcionan mejor para 316L:

Velocidad y avance

- Velocidad de corte: 100-150 sfm para mecanizado general

- Velocidad de avance: 0,004-0,008 ipr para acabado

- Profundidad de corte: 0,020-0,080 pulgadas para desbaste

Estrategia de refrigeración

- Refrigerante de alta presión (1000+ PSI) recomendado

- Se prefiere la refrigeración a través de la herramienta

- Flujo abundante de refrigerante para evitar el endurecimiento del trabajo

Gestión de la vida útil de las herramientas

La gestión eficaz de la vida útil de la herramienta es esencial en el mecanizado de 316L:

Control del desgaste

- Inspección periódica de los filos de corte

- Controlar el consumo de energía

- Comprobar la calidad del acabado superficial

Criterios de cambio de herramienta

- Desgaste del flanco: Máximo 0,012 pulgadas

- Desgaste del cráter: Antes del avance del revestimiento

- Degradación del acabado superficial

Estrategias avanzadas de mecanizado

Para obtener resultados óptimos con 316L, recomiendo estas estrategias avanzadas:

Fresado trocoidal

- Reduce el compromiso de la herramienta

- Mantiene fuerzas de corte constantes

- Prolonga considerablemente la vida útil de la herramienta

Mecanizado de alta velocidad

- Utilizar herramientas cerámicas

- Cortes de luz a alta velocidad

- Mejor acabado superficial

Control adaptativo del avance

- Ajusta el avance en función de la carga

- Evita la sobrecarga de herramientas

- Optimiza los índices de arranque de material

Siguiendo estas directrices y seleccionando las herramientas de corte adecuadas, podrá conseguir excelentes resultados en el mecanizado de acero inoxidable 316L. La clave está en equilibrar la vida útil de la herramienta, la productividad y los requisitos de acabado superficial. Recuerde que el coste inicial de la herramienta no debe ser el principal criterio de selección: considere el coste total por pieza, incluidos los factores de vida útil y productividad.

¿Cuáles son las mejores estrategias de refrigeración y lubricación?

Mecanizar acero inoxidable 316L sin una refrigeración y lubricación adecuadas es como intentar cortar metal con un cuchillo caliente. La generación excesiva de calor no sólo acelera el desgaste de la herramienta, sino que también provoca un acabado superficial deficiente e imprecisiones dimensionales. Cuando las herramientas se sobrecalientan, los costes de producción se disparan debido a las frecuentes sustituciones y piezas rechazadas.

La estrategia de refrigerante más eficaz para el mecanizado de acero inoxidable 316L combina la refrigeración por inundación con el suministro de alta presión a través de la herramienta, utilizando fluidos de corte a base de aceite con una concentración de 6-8%. Este enfoque reduce significativamente la acumulación de calor, evita el endurecimiento por deformación y prolonga la vida útil de la herramienta hasta 40%.

Tipos de refrigerantes y sus aplicaciones

Cuando se trata de mecanizar acero inoxidable 316L, es crucial seleccionar el refrigerante adecuado. He elaborado una comparación exhaustiva de los distintos tipos de refrigerante en función de su eficacia:

| Tipo de refrigerante | Ventajas | Desventajas | Mejores aplicaciones |

|---|---|---|---|

| Semisintético | Buena refrigeración, coste moderado | Menos lubricación que los aceites puros | Mecanizado de uso general |

| Sintético | Excelente refrigeración, funcionamiento limpio | Lubricación limitada | Operaciones de alta velocidad |

| Aceite soluble | Lubricación superior, buena refrigeración | Puede provocar manchas | Corte resistente |

| Aceite puro | Lubricación máxima | Mala disipación del calor | Cortes pesados a baja velocidad |

Métodos óptimos de suministro de refrigerante

La forma en que suministramos el refrigerante a la zona de corte influye significativamente en el rendimiento del mecanizado. Los sistemas de suministro de refrigerante a alta presión han demostrado ser especialmente eficaces para el acero inoxidable 316L. He aquí por qué:

- Penetra la barrera de vapor formada durante el corte

- Rompe eficazmente las virutas para evitar que aniden los pájaros

- Proporciona una refrigeración constante en la interfaz herramienta-pieza de trabajo

- Mantiene estables las temperaturas de corte

Para obtener resultados óptimos, recomiendo:

- Ajustes de presión entre 800-1000 PSI para la mayoría de las operaciones

- Posicionamiento múltiple de las boquillas para una cobertura completa

- Mantenimiento regular de los sistemas de suministro de refrigerante

- Filtración adecuada para eliminar las partículas metálicas

Gestión y control de la concentración

Mantener una concentración adecuada de refrigerante es fundamental para un rendimiento constante. Los pasos recomendados incluyen:

- Pruebas de concentración periódicas (mínimo dos veces por semana)

- Mantener la concentración 6-8% para la mayoría de las aplicaciones

- Uso de refractómetros para mediciones precisas

- Documentación y seguimiento de los niveles de concentración

Prevención del endurecimiento mediante una lubricación adecuada

Endurecimiento del trabajo4 es un problema habitual en el mecanizado de acero inoxidable 316L. Las estrategias de lubricación eficaces ayudan a evitar este problema:

- Reducción de la fricción en la interfaz de corte

- Mantener temperaturas de corte constantes

- Evitar la formación de bordes acumulados

- Formación estable de virutas

Técnicas de mejora de la calidad superficial

Para conseguir un acabado superficial superior en acero inoxidable 316L, recomiendo aplicar estas estrategias:

Control de la temperatura

- Mantener un flujo constante de refrigerante

- Control de la temperatura del refrigerante

- Utilice refrigeradores cuando sea necesario para mantener una temperatura óptima

Optimización de la presión

- Ajuste la presión del refrigerante en función del tipo de funcionamiento

- Utilice alta presión para agujeros profundos y características difíciles

- Suministro de refrigerante por impulsos para determinadas aplicaciones

Requisitos de filtración

- Utilice una filtración mínima de 20 micras

- Implementar separadores magnéticos

- Limpieza y mantenimiento periódicos del sistema

Consideraciones medioambientales y sanitarias

Al tiempo que nos centramos en el rendimiento, también debemos tener en cuenta el impacto medioambiental y la seguridad de los trabajadores:

Medidas de seguridad

- Sistemas de ventilación adecuados

- Comprobación periódica de la presencia de bacterias en el refrigerante

- EPI adecuados para los operarios

- Protecciones contra salpicaduras y cerramientos

Impacto medioambiental

- Opciones de refrigerante reciclable

- Procedimientos adecuados de eliminación

- Estrategias de generación mínima de residuos

Aplicación rentable

Maximizar la rentabilidad de la inversión en sistemas de refrigeración y lubricación:

Configuración inicial

- Invierta en sistemas de suministro de refrigerante de alta calidad

- Instalar un equipo de filtración adecuado

- Formar a los operarios en el uso y mantenimiento adecuados

Gestión en curso

- Mantenimiento regular del sistema

- Programas de reciclaje de refrigerantes

- Documentación sobre consumo y resultados

Control del rendimiento

- Seguimiento de las mejoras en la vida útil de las herramientas

- Controlar la calidad del acabado superficial

- Reducción documental de los índices de rechazo

Mediante la aplicación cuidadosa de estas estrategias, puede mejorar significativamente sus operaciones de mecanizado de acero inoxidable 316L. La clave está en mantener la coherencia en el enfoque de refrigeración y lubricación, supervisando y ajustando periódicamente los parámetros en función de los datos de rendimiento.

¿Cómo mantener la precisión y el acabado superficial?

Mantener una precisión y un acabado de superficie constantes en Mecanizado CNC5 puede ser un reto importante. He visto a muchos fabricantes tener problemas con la precisión dimensional y la calidad superficial, sobre todo cuando trabajan con materiales exigentes como el acero inoxidable 316L. Estos problemas suelen dar lugar a costosas repeticiones, retrasos en los proyectos y clientes frustrados.

Para mantener la precisión y el acabado superficial en el mecanizado CNC, aplique parámetros de corte óptimos, utilice estrategias de utillaje adecuadas y mantenga estrictas medidas de control de calidad. Los factores clave incluyen la selección adecuada de herramientas, la optimización de la velocidad de corte y la calibración periódica de la máquina para garantizar resultados uniformes.

Selección y gestión de herramientas

La base para lograr un excelente acabado superficial comienza con la selección adecuada de la herramienta. Recomiendo seguir estos principios clave:

- Elegir herramientas con la tecnología de recubrimiento adecuada

- Mantener los filos de corte afilados

- Utilice portaherramientas rígidos para minimizar las vibraciones

- Control periódico del desgaste de las herramientas

A continuación se ofrece un desglose detallado de los parámetros de herramienta recomendados para el acero inoxidable 316L:

| Tipo de herramienta | Revestimiento | Velocidad recomendada (SFM) | Velocidad de avance (IPR) |

|---|---|---|---|

| Fresas de metal duro | AlTiN | 250-300 | 0.002-0.004 |

| Inserto cerámico | Si3N4 | 400-500 | 0.004-0.006 |

| Herramienta CBN | CBN | 500-600 | 0.003-0.005 |

Optimización de los parámetros de corte

Unos parámetros de corte adecuados son cruciales para mantener tanto la precisión como el acabado superficial:

Velocidad de corte

- Empezar con velocidades conservadoras

- Aumentar gradualmente mientras se controla la calidad de la superficie

- Ajuste en función de los patrones de desgaste de las herramientas

Velocidad de alimentación

- Adaptación a las características del material

- Considerar la geometría de la herramienta

- Ajuste para diferentes operaciones (desbaste vs. acabado)

Profundidad de corte

- Utilice la profundidad adecuada para la dureza del material

- Mantener un compromiso constante

- Equilibrar la tasa de arranque de material con los requisitos de acabado superficial

Mantenimiento y calibración de máquinas

El mantenimiento regular de la máquina es esencial para obtener resultados uniformes:

Controles diarios

- Niveles y concentración de refrigerante

- Procedimientos de calentamiento de la máquina

- Inspección del estado de la herramienta

Mantenimiento semanal

- Lubricación de vías

- Medición de la holgura del eje

- Verificación de la excentricidad del husillo

Calibración mensual

- Verificación de la precisión geométrica

- Ajuste de la compensación térmica

- Comprobación de la alineación de los ejes

Técnicas avanzadas de acabado

Para lograr un acabado superficial superior:

Mecanizado de alta velocidad (HSM)

- Implementar trayectorias de herramientas trocoidales

- Utilizar estrategias CAM especializadas

- Mantener una carga constante de virutas

Pases de acabado

- Profundidad de corte ligera

- Velocidades de husillo más altas

- Velocidades de alimentación reducidas

Medidas de control de calidad

He aplicado estos procedimientos de control de calidad:

Inspección durante el proceso

- Controles dimensionales periódicos

- Medición de la rugosidad superficial

- Control del desgaste de las herramientas

Control medioambiental

- Control de la temperatura

- Control de vibraciones

- Prevención del polvo y la contaminación

Documentación

- Registro de parámetros de proceso

- Seguimiento de las métricas de calidad

- Documentación sobre no conformidades

Solución de problemas comunes

Basándome en mi experiencia, he aquí soluciones a problemas comunes de precisión y acabado superficial:

Rugosidad superficial

- Comprobar el desgaste de la herramienta

- Verificar los parámetros de corte

- Garantizar la correcta aplicación del refrigerante

Precisión dimensional

- Controlar los efectos térmicos

- Comprobar la rigidez de la fijación

- Verificar la exactitud del programa

Vida útil de las herramientas

- Optimizar los parámetros de corte

- Implementar trayectorias de herramientas adecuadas

- Utilizar estrategias de refrigeración adecuadas

Aplicando estas estrategias, puede mantener una precisión y un acabado superficial uniformes en sus operaciones de mecanizado CNC. La clave está en establecer un enfoque sistemático del control de procesos y mantenerlo rigurosamente. Recuerde que alcanzar la excelencia en el mecanizado no consiste en seguir una única regla, sino en comprender y controlar todas las variables que afectan al resultado final.

¿Qué estrategias reducen el desgaste de las herramientas y prolongan su vida útil?

Mecanizar acero inoxidable 316L es como caminar por la cuerda floja: un movimiento en falso y sus herramientas de corte pueden fallar prematuramente. He visto a muchos fabricantes luchar contra el desgaste excesivo de las herramientas, lo que provoca un aumento de los costes y retrasos en la producción. La difícil naturaleza de este material, combinada con estrategias de mecanizado inadecuadas, crea una tormenta perfecta para la destrucción de las herramientas.

Para reducir el desgaste y prolongar la vida útil de la herramienta en el mecanizado de acero inoxidable 316L, es necesario optimizar los parámetros de corte, utilizar recubrimientos adecuados y adoptar estrategias de trayectoria eficientes. Estos enfoques, combinados con técnicas de refrigeración adecuadas, pueden aumentar significativamente la longevidad de la herramienta y mejorar la eficiencia del mecanizado.

Comprender los mecanismos de desgaste de las herramientas

El desgaste de la herramienta en el mecanizado del acero inoxidable 316L se produce por varios mecanismos. La alta tendencia al endurecimiento por deformación y la baja conductividad térmica del 316L crean condiciones de corte severas. He identificado estos tipos principales de desgaste:

- Desgaste abrasivo: Debido a la presencia de partículas duras en la pieza

- Desgaste del adhesivo: Acumulación de material en los bordes de corte

- Desgaste por difusión: Reacción química a altas temperaturas

- Desgaste por oxidación: Degradación de la superficie por exposición al calor

Parámetros de corte optimizados

La selección de los parámetros de corte adecuados es crucial para prolongar la vida útil de la herramienta. Basándome en nuestras exhaustivas pruebas en PTSMAKE, he desarrollado esta guía de parámetros:

| Parámetro | Gama recomendada | Impacto en la vida útil de la herramienta |

|---|---|---|

| Velocidad de corte | 100-150 m/min | Las velocidades más bajas reducen la generación de calor |

| Velocidad de alimentación | 0,1-0,2 mm/rev | La alimentación moderada evita una fuerza excesiva |

| Profundidad de corte | 0,5-2,0 mm | Los cortes poco profundos reducen el esfuerzo de la herramienta |

| Herramienta Compromiso | 30-40% | Un enganche correcto evita la sobrecarga |

Estrategias avanzadas de sendas

La aplicación de estrategias de trayectoria de herramienta inteligentes influye significativamente en la vida útil de la herramienta. Estos son los enfoques más eficaces:

Fresado trocoidal

- Mantiene un compromiso constante con la herramienta

- Reduce las fuerzas de corte y la generación de calor

- Permite mayores velocidades de avance con menos esfuerzo de la herramienta

Fresado dinámico

- Optimiza la carga de la herramienta durante todo el corte

- Elimina los cambios bruscos de dirección

- Proporciona una mejor evacuación de las virutas

Selección del revestimiento de la herramienta

El recubrimiento adecuado puede prolongar drásticamente la vida útil de las herramientas. Estas son las opciones más eficaces para 316L:

Revestimientos TiAlN

- Resistencia a altas temperaturas

- Excelente protección contra el desgaste

- Resistencia superior a la oxidación

Revestimientos de AlCrN

- Mayor dureza

- Mejor estabilidad térmica

- Evacuación mejorada de las virutas

Técnicas de refrigeración y lubricación

Una refrigeración adecuada es esencial para prolongar la vida útil de la herramienta. Lo recomiendo:

Refrigerante de alta presión

- Mejora la rotura de virutas

- Reduce la temperatura de corte

- Aumenta la vida útil de la herramienta en 40-60%

Refrigeración criogénica

- Mantiene la dureza de la herramienta

- Evita el reblandecimiento térmico

- Reduce el desgaste químico

Optimización mediante la supervisión

La supervisión del desgaste de las herramientas ayuda a optimizar las estrategias de mecanizado:

Control en tiempo real

- Fuerzas de corte de vía

- Controlar el consumo de energía

- Detectar la progresión del desgaste de la herramienta

Mantenimiento predictivo

- Programar cambios de herramientas

- Evitar fallos catastróficos

- Optimizar la utilización de las herramientas

Consideraciones sobre el portaherramientas

La configuración correcta del portaherramientas influye significativamente en la vida útil de la herramienta:

Requisitos de rigidez

- Siempre que sea posible, utilice herramientas de menor longitud

- Garantizar el equilibrio adecuado del portaherramientas

- Minimizar la excentricidad

Gestión térmica

- Seleccione soportes con buena disipación del calor

- Considere los soportes retráctiles para mayor precisión

- Utilice técnicas de montaje adecuadas

Directrices para la integración de procesos

Para que la aplicación tenga éxito, siga estas directrices:

Configuración inicial

- Verificar el estado de la máquina herramienta

- Comprobar la alineación del eje

- Garantizar la fijación adecuada de la pieza de trabajo

Validación del proceso

- Empezar con parámetros conservadores

- Supervisar los resultados iniciales

- Ajustar en función de los resultados

Consideraciones económicas

La optimización de la vida útil de las herramientas debe equilibrar múltiples factores:

Análisis de costes

- Costes de sustitución de herramientas

- Tiempo de inactividad de la máquina

- Eficacia de la producción

Métricas de rendimiento

- Piezas por herramienta

- Calidad del acabado superficial

- Precisión dimensional

Estas estrategias, cuando se aplican correctamente, pueden prolongar la vida útil de la herramienta en 200-300% al mecanizar acero inoxidable 316L. La clave es mantener un enfoque equilibrado, teniendo en cuenta todos los factores que afectan al desgaste de la herramienta. La supervisión y el ajuste periódicos de estos parámetros garantizan unos resultados óptimos y un rendimiento constante.

¿Cómo mejora la tecnología CNC la eficacia del mecanizado?

La fabricación de piezas de acero inoxidable 316L siempre ha sido un reto debido a su gran resistencia a la corrosión y durabilidad. Los métodos de mecanizado tradicionales suelen provocar un desgaste excesivo de las herramientas, largos tiempos de producción y una calidad irregular. Estos problemas resultan especialmente frustrantes cuando se trata de geometrías complejas o pedidos de gran volumen.

La tecnología CNC revoluciona la eficacia del mecanizado mediante procesos automatizados, sistemas de control precisos y parámetros de corte optimizados. Las modernas máquinas CNC integran mecanizado de alta velocidad, control adaptativo y cambios de herramienta automatizados para reducir los tiempos de ciclo manteniendo una precisión excepcional.

Capacidad de mecanizado de alta velocidad

El mecanizado de alta velocidad (HSM) ha transformado nuestra forma de trabajar con acero inoxidable 316L. En PTSMAKE, hemos implementado la tecnología HSM que funciona a velocidades de husillo de hasta 20.000 RPM. Este avance permite:

- Mayor velocidad de arranque de material

- Menor generación de calor en la zona de corte

- Mejor calidad de acabado superficial

- Mayor vida útil de la herramienta

La combinación de altas velocidades de husillo y parámetros de corte optimizados da como resultado una reducción del tiempo de mecanizado de hasta 40% en comparación con los métodos convencionales.

Integración de sistemas de control adaptativo

Las máquinas CNC modernas utilizan sofisticados sistemas de control adaptativo que supervisan y ajustan continuamente los parámetros de mecanizado. Estos sistemas proporcionan:

| Parámetro | Función | Beneficio |

|---|---|---|

| Velocidad de alimentación | Se ajusta automáticamente en función de la carga de corte | Evita la rotura de herramientas |

| Velocidad de corte | Optimiza en función de la dureza del material | Maximiza la vida útil de la herramienta |

| Profundidad de corte | Varía según las condiciones de la superficie | Garantiza una calidad constante |

| Desgaste de herramientas | Supervisa el estado de la herramienta en tiempo real | Reduce los índices de rechazo |

Mecanismos automáticos de cambio de herramientas

La integración de sistemas automatizados de cambio de herramientas reduce considerablemente el tiempo de inactividad. Nuestros avanzados almacenes de herramientas pueden albergar hasta 60 herramientas, lo que permite:

- Cambios de herramienta rápidos (menos de 3 segundos)

- Reducción del tiempo de preparación

- Intervención mínima del operador

- Operaciones de mecanizado en continuo

Programación y optimización inteligentes

Los modernos sistemas CNC incorporan funciones de programación inteligente que mejoran la eficacia:

Integración CAM

- Generación automática de sendas

- Detección y evitación de colisiones

- Selección óptima de la estrategia de corte

Simulación de procesos

- Verificación del mecanizado virtual

- Estimación del tiempo de ciclo

- Prevención de errores antes del corte

Supervisión y análisis en tiempo real

La avanzada tecnología CNC ofrece amplias posibilidades de supervisión:

- Seguimiento del rendimiento de las máquinas

- Métricas de control de calidad

- Datos sobre la eficacia de la producción

- Alertas de mantenimiento predictivo

Este enfoque basado en los datos nos permite identificar los cuellos de botella y optimizar los procesos continuamente.

Mejoras de la eficiencia energética

Los modernos sistemas CNC incorporan funciones de ahorro de energía:

- Gestión inteligente de la energía

- Movimientos de ejes optimizados

- Sistemas de frenado regenerativo

- Modo de espera durante periodos de inactividad

Estas características reducen el consumo de energía hasta 30% en comparación con las máquinas más antiguas.

Integración del control de calidad

Las funciones de control de calidad integradas garantizan una calidad constante de las piezas:

- Medición en curso

- Compensación automática del desplazamiento de la herramienta

- Control estadístico de procesos

- Verificación dimensional

Conectividad de red e Industria 4.0

Las modernas máquinas CNC se conectan a las redes de las fábricas, lo que permite:

| Característica | Capacidad | Impacto |

|---|---|---|

| Control remoto | Actualizaciones de estado en tiempo real | Mejora de la supervisión |

| Recogida de datos | Optimización del proceso | Mayor eficacia |

| Mantenimiento preventivo | Servicio programado | Reducción del tiempo de inactividad |

| Planificación de la producción | Asignación de recursos | Mejor utilización |

Estos avances tecnológicos han revolucionado nuestra forma de mecanizar el acero inoxidable 316L. Gracias a la integración del mecanizado de alta velocidad, los sistemas de control adaptables y los mecanismos automatizados de cambio de herramientas, hemos logrado mejoras significativas en la productividad, manteniendo al mismo tiempo unos estándares de calidad excepcionales. La combinación de estas tecnologías nos permite suministrar piezas de precisión con mayor rapidez y eficacia que nunca, cumpliendo los exigentes requisitos de la fabricación moderna.

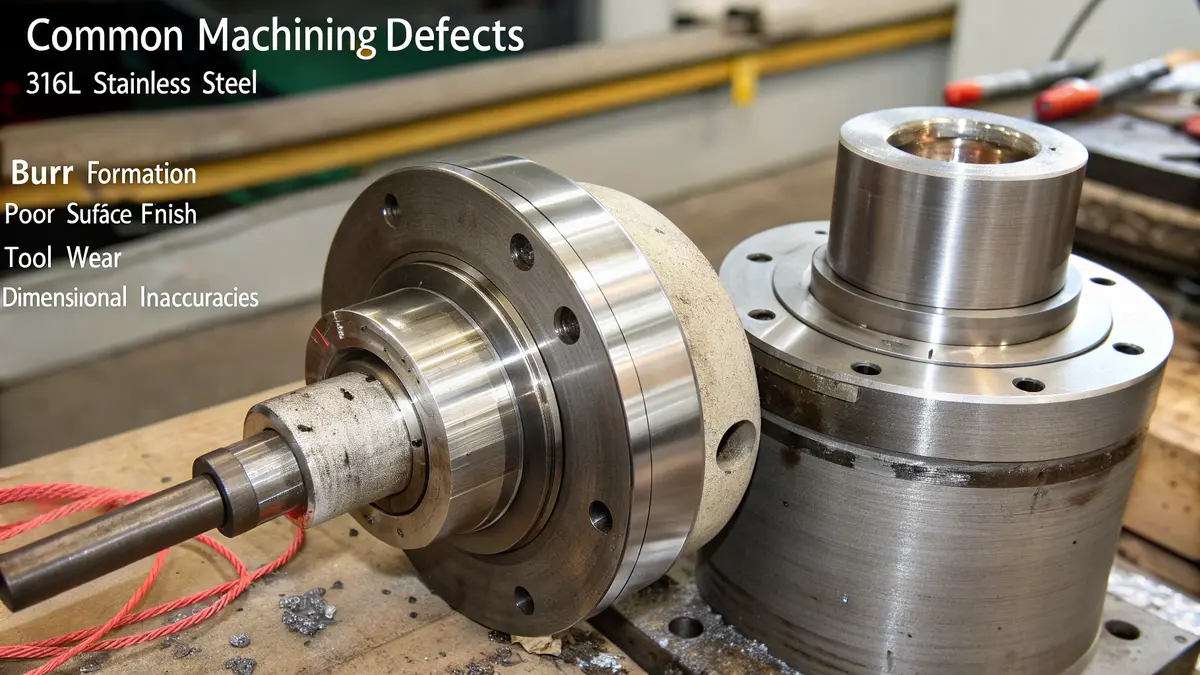

¿Qué defectos comunes de mecanizado se producen en el acero inoxidable 316L?

El mecanizado de acero inoxidable 316L puede ser un verdadero quebradero de cabeza para los fabricantes. He visto muchos proyectos descarrilados por defectos inesperados que aparecen durante el proceso de mecanizado. Estos problemas no solo suponen una pérdida de tiempo y recursos valiosos, sino que también pueden dar lugar a costosas repeticiones o incluso piezas desechadas.

Los defectos de mecanizado más comunes en el acero inoxidable 316L incluyen rebabas, mal acabado superficial, rotura de herramientas e imprecisiones dimensionales. Estos problemas suelen deberse a parámetros de corte incorrectos, desgaste de la herramienta o estrategias de mecanizado inadecuadas. Sin embargo, con una planificación y ejecución adecuadas, estos defectos pueden evitarse eficazmente.

Problemas de acabado superficial

Uno de los retos más frecuentes a los que nos enfrentamos en PTSMAKE es conseguir el acabado superficial deseado en Componentes de acero inoxidable 316L6. Los problemas de acabado superficial pueden manifestarse de varias maneras:

| Defecto superficial | Causa común | Método de prevención |

|---|---|---|

| Canto construido | Baja velocidad de corte | Aumentar la velocidad de corte y utilizar el refrigerante adecuado |

| Marcas de charla | Vibración de la herramienta | Utilizar portaherramientas rígidos y optimizar los parámetros de corte |

| Marcas de alimentación | Avance excesivo | Ajustar la velocidad de avance y utilizar pasadas de acabado |

| Difamación | Adherencia del material | Aplique el líquido de corte y el revestimiento adecuados |

Formación de rebabas

Las rebabas son un problema persistente en el mecanizado de acero inoxidable 316L. Se forman cuando el material es empujado hacia fuera en lugar de ser cortado limpiamente. He descubierto que la formación de rebabas es especialmente problemática en:

- Salidas de los orificios

- Intersecciones de bordes

- Finales de ranura

- Perforación pasante

Para minimizar la formación de rebabas, aplicamos estas estrategias:

- Utilizar herramientas de corte afiladas y revestidas

- Optimizar las velocidades de corte y los avances

- Aplicar ángulos de entrada y salida adecuados

- Aplicar procesos de desbarbado especializados

Desgaste y rotura de herramientas

Las propiedades de endurecimiento por deformación del acero inoxidable 316L hacen que el desgaste de las herramientas sea un problema importante. Esto es lo que hemos aprendido sobre la gestión de la vida útil de las herramientas:

| Problema con las herramientas | Impacto | Solución |

|---|---|---|

| Desgaste de flancos | Mal acabado superficial | Inspección y sustitución periódica de herramientas |

| Desgaste de cráteres | Reducción de la vida útil de la herramienta | Utilizar el recubrimiento y la refrigeración adecuados |

| Chipping | Errores dimensionales | Ajustar los parámetros de corte |

| Fallo catastrófico | Paralización de la producción | Implantar la gestión de la vida útil de las herramientas |

Problemas de precisión dimensional

El mantenimiento de tolerancias estrictas en acero inoxidable 316L requiere una cuidadosa atención:

Efectos térmicos

- Dilatación del material durante el mecanizado

- Distorsión inducida por la temperatura

- Eficacia del sistema de refrigeración

Estabilidad de la máquina

- Control de vibraciones

- Calibrado de la máquina

- Rigidez de la fijación

Desviación de la herramienta

- Selección del portaherramientas

- Optimización de la profundidad de corte

- Ajuste del avance

Problemas relacionados con el calor

La baja conductividad térmica del acero inoxidable 316L plantea varios retos:

| Problema del calor | Efecto | Estrategia de mitigación |

|---|---|---|

| Dilatación térmica | Errores dimensionales | Utilice una refrigeración adecuada |

| Endurecimiento del trabajo | Desgaste de la herramienta | Mantener un corte uniforme |

| Canto reforzado | Mal acabado superficial | Optimizar los parámetros de corte |

| Estrés térmico | Defectos internos | Aplicar la estrategia de refrigeración adecuada |

Gestión del endurecimiento del trabajo

El endurecimiento por deformación es especialmente difícil con el acero inoxidable 316L. Hemos desarrollado estrategias específicas para solucionarlo:

Estrategia de corte

- Mantener constante la carga de virutas

- Evitar cortes ligeros

- Utilizar el fresado ascendente cuando sea posible

Selección de herramientas

- Ángulos de desprendimiento muy positivos

- Bordes de corte afilados

- Selección adecuada del revestimiento

Parámetros del proceso

- Velocidad de corte óptima

- Velocidades de alimentación adecuadas

- Profundidad de corte adecuada

Medidas de control de calidad

Para garantizar una calidad constante en el mecanizado de acero inoxidable 316L, aplicamos:

Control durante el proceso

- Medición del desgaste de la herramienta en tiempo real

- Control de la fuerza de corte

- Control de la temperatura

Inspección posterior al proceso

- Verificación dimensional

- Medición de la rugosidad superficial

- Análisis de la estructura del material

Documentación y seguimiento

- Registro de parámetros de proceso

- Seguimiento de la vida útil de las herramientas

- Seguimiento de las métricas de calidad

La clave del éxito del mecanizado de acero inoxidable 316L reside en comprender estos defectos y aplicar las medidas preventivas adecuadas. En PTSMAKE, hemos desarrollado estrategias integrales para hacer frente a cada uno de estos desafíos, garantizando resultados consistentes y de alta calidad para nuestros clientes.

Mediante una cuidadosa selección de parámetros, una gestión adecuada de las herramientas y un riguroso control de calidad, podemos minimizar o eliminar eficazmente estos defectos de mecanizado habituales. Este enfoque nos ha ayudado a mantener nuestra reputación de suministrar componentes de acero inoxidable 316L mecanizados con precisión que cumplen o superan las especificaciones de nuestros clientes.

¿Cómo optimizar los costes de fabricación?

El mecanizado eficiente del acero inoxidable 316L representa un reto importante para los fabricantes de hoy en día. El aumento de los costes de las materias primas, unido a las crecientes exigencias de los clientes de plazos de entrega más rápidos, ejercen una inmensa presión sobre los márgenes de producción. Muchas empresas luchan por mantener la rentabilidad al tiempo que suministran los componentes de alta precisión que esperan sus clientes.

Para optimizar los costes de fabricación del mecanizado de acero inoxidable 316L, hay que centrarse en tres áreas clave: utilización inteligente del material, parámetros de proceso eficientes y gestión estratégica de las herramientas. Estos factores, debidamente equilibrados, pueden reducir los gastos en 15-30% manteniendo los estándares de calidad.

Estrategias de optimización de materiales

El primer paso en la reducción de costes empieza con la gestión de materiales. En PTSMAKE he puesto en práctica varias estrategias eficaces que reducen considerablemente el desperdicio de material:

- Anidamiento de varias piezas en una sola pieza

- Utilización de materiales sobrantes para componentes más pequeños

- Implantación de software CAM avanzado para una utilización óptima del material

- Seguimiento y gestión periódicos del inventario de materiales

Nuestros datos muestran que estas prácticas pueden reducir los residuos de material hasta en 25%, lo que repercute directamente en los resultados.

Optimización de los parámetros del proceso

La combinación correcta de parámetros de corte desempeña un papel crucial en la rentabilidad. He aquí un desglose detallado de los parámetros óptimos para el acero inoxidable 316L:

| Parámetro | Gama recomendada | Impacto en los costes |

|---|---|---|

| Velocidad de corte | 100-150 m/min | Medio |

| Velocidad de alimentación | 0,1-0,3 mm/rev | Alta |

| Profundidad de corte | 0,5-2,5 mm | Medio |

| Vida útil de las herramientas | 45-60 min | Muy alta |

Gestión de herramientas y control de costes

La gestión de herramientas representa una parte importante de los costes de fabricación. Recomiendo centrarse en:

Optimización de la vida útil de las herramientas

- Selección adecuada de los parámetros de corte

- Supervisión periódica del estado de las herramientas

- Implantación de sistemas de predicción del desgaste de las herramientas

Gestión del inventario de herramientas

- Pedidos de herramientas justo a tiempo

- Normalización de herramientas en todas las operaciones

- Análisis periódicos del rendimiento de las herramientas

Eficacia de la planificación de la producción

Una planificación eficaz de la producción puede reducir considerablemente los costes de fabricación. Las consideraciones clave incluyen:

Optimización del tamaño de los lotes

- Cálculo de las cantidades económicas de los lotes

- Equilibrar los costes de instalación con los costes de inventario

- Consideración de las pautas de demanda de los clientes

Reducción del tiempo de preparación

- Normalización de los procedimientos de configuración

- Utilización de sistemas de cambio rápido de herramientas

- Implantación de las 5S en el lugar de trabajo

Integración del control de calidad

Al tiempo que se reducen los costes, es primordial mantener la calidad. Lo conseguimos mediante:

Controles de calidad durante el proceso

- Puntos estratégicos de medición

- Sistemas automatizados de inspección

- Supervisión de procesos en tiempo real

Mantenimiento preventivo

- Calibrado periódico de la máquina

- Programación predictiva del mantenimiento

- Sistemas de control del rendimiento

Consideraciones sobre la inversión en tecnología

Las inversiones en tecnología inteligente pueden ahorrar costes a largo plazo:

Software CAM avanzado

- Mejor optimización de la trayectoria de la herramienta

- Reducción del tiempo de programación

- Mejor aprovechamiento del material

Sistemas de supervisión de máquinas

- Seguimiento del rendimiento en tiempo real

- Análisis del tiempo de inactividad

- Optimización del consumo de energía

Seguimiento y análisis de costes

La implantación de sistemas sólidos de seguimiento de costes ayuda a identificar las áreas susceptibles de mejora:

Costes directos

- Uso del material

- Horas de trabajo

- Consumo de herramientas

- Consumo de energía

Costes indirectos

- Tiempo de preparación

- Mantenimiento de máquinas

- Control de calidad

- Tiempo de programación

Consideraciones sobre los costes medioambientales

Las prácticas de fabricación sostenibles suelen suponer un ahorro de costes:

Gestión del refrigerante

- Sistemas de filtración adecuados

- Programas de reciclaje de refrigerantes

- Control periódico de la concentración

Eficiencia energética

- Programación de la fabricación fuera de horas punta

- Iluminación de bajo consumo

- Gestión de la alimentación de la máquina

Prestando especial atención a estos aspectos, los fabricantes pueden conseguir importantes reducciones de costes manteniendo al mismo tiempo unos niveles de alta calidad. La clave está en aplicar estas estrategias sistemáticamente y supervisar su eficacia de forma continua. La revisión y el ajuste periódicos de estas prácticas garantizan una optimización sostenida de los costes en las operaciones de mecanizado de acero inoxidable 316L.

Haga clic para conocer la resistencia a la corrosión del acero inoxidable 316L y asegurarse de que es adecuado para su aplicación. ↩

Ayudar a comprender los problemas de precisión dimensional y las soluciones asociadas al mecanizado de acero inoxidable 316L. ↩

Descubra cómo los ángulos de rastrillo positivos pueden ayudar a optimizar el proceso de corte, reducir el endurecimiento de la pieza y mejorar la evacuación de virutas. ↩

Descubra cómo evitar los problemas de endurecimiento por mecanizado en el procesamiento del acero inoxidable mediante una lubricación eficaz. ↩

Comprender los retos y problemas habituales en el mecanizado CNC. ↩

Haga clic para conocer en detalle los problemas y soluciones de tratamiento de superficies para componentes de acero inoxidable 316L. ↩