El mecanizado de titanio de grado 5 puede ser un verdadero quebradero de cabeza para muchos fabricantes. A menudo veo a ingenieros que luchan contra un desgaste excesivo de las herramientas, un acabado superficial deficiente y unos costes de producción elevados cuando trabajan con este difícil material. La combinación de su alta resistencia, baja conductividad térmica y tendencia al endurecimiento por deformación hace que sea especialmente difícil mecanizarlo correctamente.

Para mecanizar Titanio Grado 5 con eficacia, utilice herramientas de metal duro afiladas, mantenga velocidades de corte bajas (en torno a 150-200 SFM), aplique refrigerante a alta presión y asegúrese de que la configuración de las herramientas es rígida. Mantenga velocidades de avance moderadas y una formación de viruta constante para evitar el endurecimiento por deformación y prolongar la vida útil de la herramienta.

En PTSMAKE, hemos perfeccionado nuestro proceso de mecanizado de titanio a través de numerosos proyectos de éxito. Quiero compartir algunas técnicas específicas que han proporcionado excelentes resultados a nuestros clientes de los sectores aeroespacial y de dispositivos médicos. En las siguientes secciones se tratarán los parámetros de corte, la selección de herramientas y las estrategias de refrigeración que pueden mejorar significativamente los resultados del mecanizado de titanio.

¿Qué es el titanio de grado 5 (Ti-6Al-4V)?

Al trabajar con diversos materiales en la fabricación de precisión, he observado que muchos ingenieros tienen dificultades para seleccionar la aleación de titanio adecuada para sus proyectos. El abrumador número de calidades y sus especificaciones técnicas suelen generar confusión y posibles errores costosos en la selección del material, sobre todo cuando se trata de aplicaciones críticas.

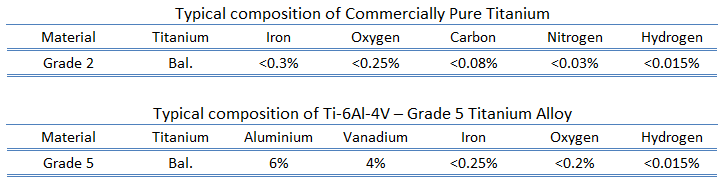

El titanio de grado 5 (Ti-6Al-4V) es una aleación de titanio alfa-beta de primera calidad que contiene 6% de aluminio, 4% de vanadio y 90% de titanio. Está reconocida como la aleación de titanio más versátil, ya que ofrece una combinación excepcional de resistencia, ligereza y resistencia a la corrosión.

Composición química y estructura

Las propiedades únicas del Ti-6Al-4V se deben a su composición cuidadosamente equilibrada. He aquí un desglose detallado de su composición química:

| Elemento | Porcentaje (%) |

|---|---|

| Titanio | 88.5-91 |

| Aluminio | 5.5-6.75 |

| Vanadio | 3.5-4.5 |

| Hierro | ≤0.40 |

| Oxígeno | ≤0.20 |

| Carbono | ≤0.08 |

| Nitrógeno | ≤0.05 |

En microestructura1 de Ti-6Al-4V consta de dos fases: alfa (α) y beta (β). El aluminio actúa como estabilizador alfa, mientras que el vanadio estabiliza la fase beta. Esta estructura de doble fase contribuye significativamente a sus propiedades mecánicas superiores.

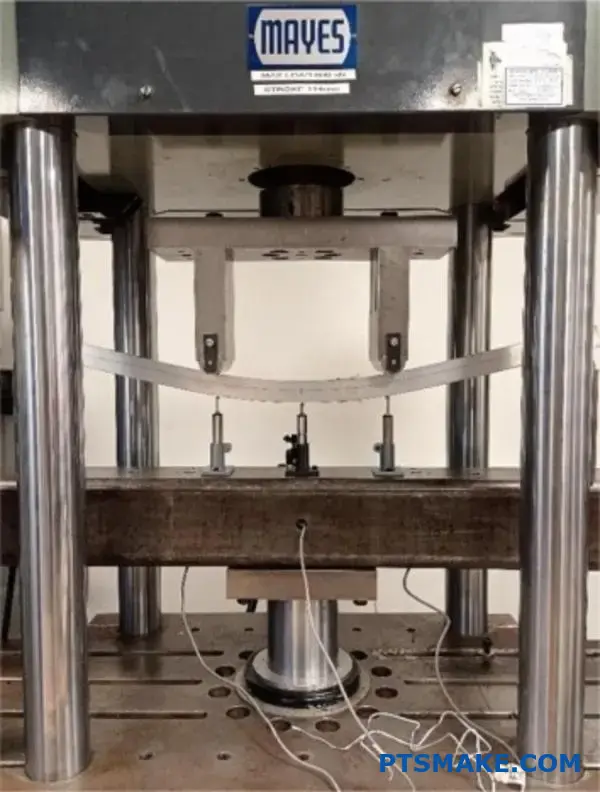

Propiedades mecánicas

El Ti-6Al-4V presenta unas características mecánicas excepcionales que lo hacen ideal para aplicaciones exigentes:

Resistencia a la tracción

- Resistencia a la tracción: 895-930 MPa

- Límite elástico: 828-869 MPa

- Elongación: 10-15%

Propiedades físicas

- Densidad: 4,43 g/cm³

- Punto de fusión: 1604-1660°C

- Módulo de elasticidad: 113,8 GPa

Principales ventajas

Al comparar el Ti-6Al-4V con otros materiales, destacan varias ventajas:

Relación resistencia/peso

- 40% más ligero que el acero con una resistencia comparable

- Excelente resistencia a la fatiga

- Resistencia específica superior

Resistencia a la corrosión

- Formación de la capa de óxido natural

- Excelente resistencia al agua salada

- Alta resistencia a la corrosión química

Temperatura

- Mantiene la resistencia a temperaturas elevadas

- Estable hasta 400°C

- Bajo coeficiente de dilatación térmica

Aplicaciones industriales

Según mi experiencia en numerosos proyectos de fabricación de precisión, el Ti-6Al-4V se utiliza mucho en diversos sectores:

Aeroespacial

- Componentes estructurales de aeronaves

- Piezas de motor

- Componentes del tren de aterrizaje

- Fijaciones y herrajes

Médico

- Implantes quirúrgicos

- Implantes dentales

- Prótesis

- Instrumental médico

Automoción

- Válvulas del motor

- Bielas

- Componentes de suspensión de alto rendimiento

- Aplicaciones de carreras

Marina

- Ejes de hélice

- Equipo subacuático

- Componentes navales

- Accesorios marinos

Consideraciones sobre la fabricación

Trabajar con Ti-6Al-4V requiere consideraciones específicas:

Parámetros de mecanizado

- Velocidades de corte inferiores a las del acero

- Herramientas de corte afiladas y de alta calidad

- Refrigeración adecuada durante el mecanizado

- Sustitución periódica de herramientas

Tratamiento térmico

- Tratamiento de la solución: 955°C durante 1 hora

- Envejecimiento: 480-595°C durante 4-8 horas

- Velocidades de enfriamiento controladas

- Control adecuado de la atmósfera

Control de calidad

- Pruebas periódicas de composición

- Verificación de las propiedades mecánicas

- Ensayos no destructivos

- Inspección del acabado superficial

Factores de coste

Aunque el Ti-6Al-4V ofrece propiedades superiores, hay que tener en cuenta los costes:

- Gastos de materias primas

- Requisitos de procesamiento especializados

- Desgaste y sustitución de herramientas

- Medidas de control de calidad

- Costes del tratamiento térmico

La inversión suele justificarse por sí sola:

- Mayor vida útil

- Reducción de las necesidades de mantenimiento

- Menor frecuencia de sustitución

- Mayor capacidad de rendimiento

¿Por qué es difícil mecanizar titanio de grado 5?

Todas las semanas recibo consultas de clientes que tienen problemas con el mecanizado de titanio de grado 5. Sus frustraciones suelen deberse al rápido desgaste de las herramientas, los malos acabados superficiales y los resultados irregulares. Sus frustraciones suelen deberse al rápido desgaste de las herramientas, los malos acabados superficiales y los resultados irregulares. Lo más preocupante es que estos problemas no sólo son costosos, sino que provocan importantes retrasos en la producción y problemas de control de calidad en diversos sectores.

El principal reto que plantea el mecanizado de titanio de grado 5 (Ti-6Al-4V) se deriva de las propiedades únicas de este material. Su baja conductividad térmica, combinada con fuerzas de corte elevadas y características de endurecimiento por deformación, crea una tormenta perfecta de dificultades de mecanizado que exigen técnicas especializadas y una cuidadosa consideración.

El dilema de la gestión del calor

El reto más importante al mecanizar Ti-6Al-4V es su conductividad térmica2que es aproximadamente 1/6 de la del acero. Esta propiedad crea varios problemas interconectados:

- Concentración de calor en el filo de corte

- Rápido desgaste de la herramienta debido a las elevadas temperaturas

- Posible deformación de la pieza

- Riesgo de endurecimiento de la superficie

Según mi experiencia en PTSMAKE, más del 80% de los fallos de herramientas en el mecanizado de titanio se deben a problemas relacionados con el calor. El calor generado durante el corte no se disipa eficazmente a través de la viruta o la pieza de trabajo, sino que se concentra en el filo de corte.

Tendencias a endurecer el trabajo

El Ti-6Al-4V presenta fuertes características de endurecimiento por deformación, lo que plantea retos únicos:

| Aspecto | Impacto | Estrategia de mitigación |

|---|---|---|

| Capa superficial | Forma una capa endurecida durante el corte | Mantener una profundidad de corte constante |

| Presión de la herramienta | Requiere mayores fuerzas de corte | Utilizar utillajes rígidos |

| Estructura material | Cambios bajo estrés | Optimizar los parámetros de corte |

| Calidad de la superficie | Afecta a los pases posteriores | Emplear técnicas de refrigeración adecuadas |

Mecanismos de desgaste de herramientas

La combinación de altas temperaturas de corte y una fuerte reactividad química provoca un desgaste acelerado de la herramienta a través de múltiples mecanismos:

Desgaste por adherencia

- Acumulación de material en los filos de corte

- Acabado superficial inconsistente

- Modificación de la geometría de las herramientas

Desgaste por difusión

- Interacción química entre la herramienta y la pieza

- Degradación de las propiedades del filo de corte

- Reducción de la vida útil de la herramienta

Desgaste abrasivo

- Desgaste mecánico de las superficies de las herramientas

- Pérdida progresiva de eficacia de corte

- Mayor consumo de energía

Formación y control de virutas

La gestión de la formación de virutas en el mecanizado de Ti-6Al-4V presenta varios retos:

- Formación de virutas dentadas por cizallamiento adiabático

- Malas características de rotura de virutas

- Riesgo de recortado de virutas

- Calidad irregular de la superficie

Estas cuestiones requieren un examen detenido:

- Selección de la velocidad de corte

- Optimización de la velocidad de avance

- Diseño de la geometría de la herramienta

- Métodos de aplicación del refrigerante

Impacto económico y eficiencia de la producción

Los retos que plantea el mecanizado de Ti-6Al-4V tienen importantes implicaciones económicas:

- Mayores costes de utillaje debido al desgaste acelerado

- Mayores requisitos de tiempo de mecanizado

- Controles de calidad más frecuentes

- Mayor tiempo de preparación

En PTSMAKE, hemos implantado sofisticados sistemas de seguimiento para controlar estos factores:

| Factor de coste | Nivel de impacto | Método de control |

|---|---|---|

| Vida útil de las herramientas | Alta | Control avanzado del desgaste |

| Duración del ciclo | Medio | Parámetros de corte optimizados |

| Control de calidad | Alta | Medición en curso |

| Tiempo de preparación | Medio | Procedimientos normalizados |

Controles de proceso requeridos

El éxito del mecanizado de Ti-6Al-4V requiere un control estricto de varios parámetros clave:

Parámetros de corte

- Control preciso de la velocidad

- Velocidades de alimentación optimizadas

- Profundidad de corte adecuada

Estrategia de refrigeración

- Suministro de refrigerante a alta presión

- Colocación estratégica del refrigerante

- Control de la temperatura

Estabilidad de la máquina

- Fijación rígida

- Control de vibraciones

- Mantenimiento regular

Selección de herramientas

- Selección adecuada del revestimiento

- Diseño geométrico óptimo

- Supervisión periódica del estado de las herramientas

Estos controles son esenciales para mantener la estabilidad del proceso y lograr resultados uniformes en las operaciones de mecanizado de titanio.

La complejidad del mecanizado de Ti-6Al-4V requiere una comprensión exhaustiva de estos retos y un enfoque sistemático para abordarlos. Si se considera detenidamente cada aspecto y se aplican los controles adecuados, los fabricantes pueden lograr procesos de mecanizado de titanio fiables y eficientes, aunque sigue siendo uno de los materiales más exigentes para mecanizar con eficacia.

¿Cuáles son las mejores herramientas de corte para Ti-6Al-4V?

El mecanizado de Ti-6Al-4V plantea importantes retos de fabricación. La alta resistencia del material, su baja conductividad térmica y su tendencia a endurecerse por deformación lo hacen especialmente exigente con las herramientas de corte. Muchos fabricantes sufren un rápido desgaste de las herramientas y un mal acabado superficial, lo que aumenta los costes de producción y los retrasos.

Las mejores herramientas de corte para Ti-6Al-4V son las herramientas de metal duro recubiertas con geometrías específicas optimizadas para el mecanizado de titanio. Estas herramientas ofrecen un equilibrio ideal entre dureza, tenacidad y resistencia al desgaste, al tiempo que mantienen unos costes razonables en comparación con opciones más caras como las herramientas de PCD.

Selección del material de la herramienta

La elección del material de la herramienta afecta significativamente al rendimiento del mecanizado cuando se trabaja con Ti-6Al-4V. He descubierto que, aunque existen varias opciones, cada una tiene ventajas y limitaciones distintas:

Herramientas de metal duro

Las herramientas de metal duro sin recubrimiento siguen siendo una opción popular por su equilibrio entre coste y rendimiento. La clave está en seleccionar la calidad adecuada:

- Los carburos de grano fino (0,5-1,0 μm) ofrecen mayor resistencia al desgaste

- Los carburos de grano medio (1,0-2,0 μm) proporcionan una mayor tenacidad.

- El contenido de cobalto entre 6-12% optimiza la vida útil de la herramienta

Herramientas de metal duro recubierto

En mi experiencia, las herramientas de metal duro recubiertas han demostrado un rendimiento superior. Los recubrimientos más eficaces son:

| Tipo de revestimiento | Espesor de capa | Beneficios |

|---|---|---|

| TiAlN | 2-4 μm | Estabilidad a altas temperaturas |

| AlCrN | 1,5-3 μm | Excelente resistencia al desgaste |

| TiN | 2-5 μm | Reducción de la fricción |

En estructura de revestimiento multicapa3 desempeña un papel crucial en la prolongación de la vida útil de la herramienta y la mejora del rendimiento de corte.

Consideraciones sobre la geometría de la herramienta

La geometría de la herramienta afecta significativamente al rendimiento de corte. Recomiendo estas características específicas:

Ángulo del rastrillo

- Ángulos de inclinación positivos entre 6° y 12

- Reduce las fuerzas de corte

- Mejora la evacuación de las virutas

Ángulo de alivio

- Ángulo del relieve primario: de 10° a 15

- Ángulo de relieve secundario: de 15° a 20

- Evita el roce y la generación de calor

Preparación de bordes

Los bordes afilados suelen provocar el fallo prematuro de la herramienta. En su lugar, utilice:

- Bruñido ligero (radio de 20-50 μm)

- Bordes biselados para cortes interrumpidos

- Optimización de la microgeometría para aplicaciones específicas

Optimización de los parámetros de corte

El éxito del mecanizado de Ti-6Al-4V requiere una cuidadosa selección de parámetros:

Velocidad y avance

- Velocidad de corte: 40-80 m/min para metal duro recubierto

- Velocidad de avance: 0,15-0,25 mm/rev para desbaste

- Reducción de los avances en las operaciones de acabado

Profundidad de corte

- Profundidad axial: 1-2 veces el diámetro máximo de la herramienta

- Profundidad radial: 30-50% del diámetro de la herramienta

- Enganche constante para mantener la vida útil de la herramienta

Gestión de la vida útil de las herramientas

Para maximizar la vida útil de la herramienta y mantener la calidad de la pieza:

Control del desgaste

- Inspección periódica de los filos de corte

- Documentación de las pautas de vida de las herramientas

- Programación predictiva de sustituciones

Estrategias de refrigeración

- Refrigerante de alta presión (70+ bar)

- Refrigeración a través de la herramienta cuando sea posible

- Refrigeración abundante por inundación como requisito mínimo

Técnicas de mejora del rendimiento

Estrategias adicionales para mejorar la eficacia del mecanizado:

Optimización de la trayectoria de la herramienta

- Fresado trocoidal para cavidades profundas

- Ángulos de compromiso constantes

- Movimientos suaves de entrada y salida

Supervisión de procesos

- Seguimiento del consumo de energía

- Análisis de vibraciones

- Control de la temperatura cuando sea posible

Este enfoque integral de la selección y gestión de herramientas ha proporcionado sistemáticamente resultados óptimos en las operaciones de mecanizado de Ti-6Al-4V. Al considerar cuidadosamente cada aspecto, desde el material y la geometría de la herramienta hasta los parámetros de corte y las estrategias de supervisión, los fabricantes pueden conseguir eficiencia y calidad en sus procesos de mecanizado de titanio.

Tablas de parámetros recomendados

| Tipo de operación | Velocidad de corte (m/min) | Velocidad de avance (mm/rev) | Profundidad de corte (mm) |

|---|---|---|---|

| Desbaste | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Semiacabado | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Acabado | 70-80 | 0.10-0.15 | 0.5-1.0 |

Estas recomendaciones sirven como puntos de partida y deben ajustarse en función de los requisitos y condiciones específicos de la aplicación.

¿Qué técnicas de mecanizado funcionan mejor para el Ti-6Al-4V?

El mecanizado eficaz de Ti-6Al-4V se ha convertido en un reto importante en la fabricación moderna. A pesar de sus excelentes propiedades, la baja conductividad térmica y la alta reactividad química de esta aleación de titanio provocan a menudo un desgaste excesivo de las herramientas y una mala calidad superficial. Muchos fabricantes luchan por conseguir resultados uniformes manteniendo la rentabilidad.

Para mecanizar Ti-6Al-4V con eficacia, se necesita una combinación de parámetros de corte adecuados, herramientas apropiadas y estrategias de mecanizado avanzadas. La clave es mantener velocidades de corte bajas (30-60 m/min), utilizar herramientas de metal duro afiladas con el recubrimiento adecuado y garantizar métodos de refrigeración apropiados. Estos métodos ayudan a controlar la generación de calor y prolongar la vida útil de la herramienta.

Comprender las operaciones de fresado

El fresado de Ti-6Al-4V requiere una cuidadosa consideración de los parámetros de corte. He descubierto que el fresado ascendente con una profundidad de corte radial de entre 0,5 y 1,5 mm produce los mejores resultados. El material endurecimiento del trabajo4 tendencia hace que sea crucial mantener una formación de virutas consistente.

He aquí un desglose detallado de los parámetros óptimos de fresado:

| Parámetro | Gama recomendada | Notas |

|---|---|---|

| Velocidad de corte | 30-60 m/min | Velocidades más bajas para una mayor vida útil de la herramienta |

| Velocidad de alimentación | 0,15-0,25 mm/diente | Los mayores avances reducen la acumulación de calor |

| Profundidad de corte | 0,5-1,5 mm | Los cortes poco profundos evitan el endurecimiento del trabajo |

| Material de la herramienta | Carburo con recubrimiento TiAlN | Proporciona resistencia al calor |

Estrategias de giro eficaces

Al tornear Ti-6Al-4V, es esencial mantener una configuración rígida y un control adecuado de la viruta. Recomiendo utilizar refrigerante a alta presión dirigido al filo de corte. Este enfoque mejora significativamente la rotura de virutas y la disipación del calor.

Consideraciones clave para el giro:

- Utilizar herramientas afiladas con ángulos de desprendimiento positivos

- Mantener velocidades de corte entre 45-90 m/min

- Aplique alimentación continua sin interrupción

- Implantar una sujeción rígida de la pieza

Optimización de las operaciones de perforación

El taladrado de Ti-6Al-4V presenta retos únicos debido a la evacuación de virutas y la concentración de calor. He conseguido los mejores resultados utilizando:

- Taladros pasantes

- Ciclos de perforación Peck

- Comprobaciones periódicas de la geometría de las puntas de perforación

- Avance progresivo

Técnicas avanzadas de rectificado

El rectificado requiere una atención especial para evitar daños térmicos. El proceso debe centrarse en:

| Parámetros de rectificado | Recomendación | Propósito |

|---|---|---|

| Velocidad de las ruedas | 20-25 m/s | Evita el sobrecalentamiento |

| Velocidad de la pieza | 15-20 m/min | Mantiene la calidad de la superficie |

| Flujo de refrigerante | Alta presión, abundante | Garantiza una refrigeración adecuada |

| Frecuencia de aplicación | Cada 10-15 piezas | Mantiene la nitidez de la rueda |

Métodos modernos de mecanizado de alta velocidad

A pesar de las dificultades del Ti-6Al-4V, el mecanizado a alta velocidad puede ser eficaz cuando se aplica correctamente. Lo recomiendo:

- Utilización de estrategias avanzadas de CAM para optimizar la trayectoria de las herramientas

- Aplicación de técnicas de fresado trocoidal

- Mantener constante la carga de virutas

- Utilización de sistemas de refrigeración de alta presión

Métodos de control adaptativo

Los modernos sistemas de control adaptativo han revolucionado el mecanizado de Ti-6Al-4V. Estos sistemas:

- Supervise las fuerzas de corte en tiempo real

- Ajuste automático del avance

- Detectar las condiciones de desgaste de la herramienta

- Optimizar los parámetros de corte durante el funcionamiento

Selección y gestión de herramientas

El éxito en el mecanizado de Ti-6Al-4V depende en gran medida de la selección adecuada de la herramienta:

- Calidades de carburo con recubrimientos multicapa

- Herramientas con ángulos de desprendimiento positivos

- Bordes de corte afilados

- Preparación adecuada de los bordes

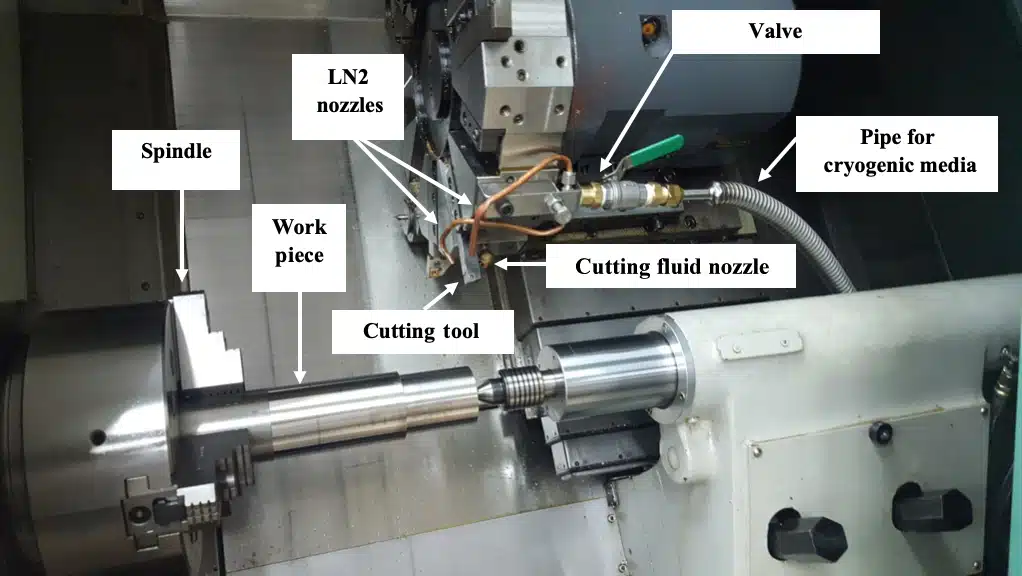

Estrategias de refrigeración

Una refrigeración eficaz es crucial para el éxito del mecanizado de Ti-6Al-4V:

- Sistemas de refrigeración de alta presión (más de 70 bares)

- Refrigeración criogénica para aplicaciones específicas

- Lubricación por cantidad mínima (MQL) en determinados casos

- Posicionamiento estratégico de la boquilla de refrigerante

Consideraciones sobre el tratamiento de superficies

Los tratamientos superficiales posteriores al mecanizado pueden mejorar el rendimiento de las piezas:

- Granallado para endurecimiento superficial

- Procesos para aliviar el estrés

- Verificación de la rugosidad superficial

- Controles de estabilidad dimensional

El uso conjunto de estas técnicas, manteniendo un estricto cumplimiento de los parámetros recomendados, garantiza el éxito del mecanizado del Ti-6Al-4V. La clave está en comprender el comportamiento del material y adaptar las estrategias de mecanizado en consecuencia. La supervisión y el ajuste periódicos de los procesos garantizan una calidad constante y una vida útil óptima de las herramientas.

¿Cómo optimizar las velocidades de corte y los avances?

Seleccionar los parámetros de corte adecuados suele ser como caminar por la cuerda floja. Si se es demasiado agresivo, se corre el riesgo de un desgaste prematuro de la herramienta y un mal acabado superficial. Si se es demasiado conservador, se pierde un tiempo de mecanizado y unos recursos muy valiosos. Muchos maquinistas luchan con este equilibrio, lo que conduce a resultados inconsistentes y mayores costes de producción.

La clave para optimizar las velocidades de corte y los avances reside en comprender la relación entre las propiedades del material, la geometría de la herramienta y los parámetros de mecanizado. Siguiendo las directrices específicas de cada material y teniendo en cuenta factores como la profundidad de corte y la carga de viruta, puede conseguir unas condiciones de corte óptimas que maximicen tanto la vida útil de la herramienta como la productividad.

Comprender los fundamentos de los parámetros de corte

La base de un mecanizado eficaz comienza con la comprensión de tres parámetros críticos: la velocidad de corte, el avance y la profundidad de corte. Estos parámetros trabajan juntos para determinar el éxito de su operación de mecanizado. En Velocidad de eliminación de material5 afecta directamente tanto a la productividad como a la vida útil de la herramienta.

Parámetros recomendados para Ti-6Al-4V

Cuando se mecaniza Ti-6Al-4V, deben seguirse parámetros de corte específicos debido a sus propiedades únicas. He aquí un desglose detallado:

Operaciones de fresado

| Tipo de operación | Velocidad de corte (m/min) | Avance por diente (mm) | Profundidad de corte (mm) |

|---|---|---|---|

| Desbaste | 40-60 | 0.1-0.15 | 2-4 |

| Semiacabado | 60-80 | 0.08-0.12 | 1-2 |

| Acabado | 80-100 | 0.05-0.08 | 0.5-1 |

Operaciones de torneado

| Tipo de operación | Velocidad de corte (m/min) | Velocidad de avance (mm/rev) | Profundidad de corte (mm) |

|---|---|---|---|

| Desbaste | 45-65 | 0.2-0.4 | 2-4 |

| Semiacabado | 65-85 | 0.15-0.25 | 1-2 |

| Acabado | 85-120 | 0.05-0.15 | 0.5-1 |

Impacto de la estrategia de corte en la vida útil de la herramienta

La estrategia de corte influye significativamente en la vida útil de la herramienta y en el acabado superficial. Estos enfoques me han resultado especialmente eficaces:

Compromiso de profundidad progresiva

- Empezar con cortes más ligeros

- Aumentar gradualmente la profundidad

- Supervisar los patrones de desgaste de las herramientas

- Ajustar los parámetros en función de la información recibida

Aplicación de refrigerante

- Utilizar refrigerante de alta presión

- Mantener un flujo constante

- Colocar correctamente las boquillas

- Considerar la refrigeración a través de la herramienta

Optimización de la carga del chip

Una gestión adecuada de la carga de viruta es crucial para el éxito de las operaciones de mecanizado. Tenga en cuenta estos factores:

Relación del diámetro de la herramienta

- Las herramientas más grandes permiten mayores cargas de viruta

- Las herramientas más pequeñas requieren cargas reducidas

- Mantener un grosor de viruta constante

- Ajuste en función del desgaste de la herramienta

Consideraciones materiales

- Los materiales más duros necesitan cargas reducidas

- Los materiales más blandos permiten mayores cargas

- Considerar las propiedades térmicas del material

- Supervisar la formación de virutas

Optimización del acabado superficial

Para lograr un acabado superficial óptimo:

Consideraciones sobre la velocidad

- Velocidades más altas para un mejor acabado

- Equilibrar la velocidad con la vida útil de la herramienta

- Considerar el material de la pieza

- Controlar los efectos térmicos

Ajustes de la velocidad de avance

- Reducir la alimentación para un mejor acabado

- Adaptar la alimentación a las necesidades de la superficie

- Considerar la geometría de la herramienta

- Equilibrar el acabado con la productividad

Supervisión y ajuste del proceso

La supervisión continua garantiza un rendimiento óptimo:

Indicadores de desgaste de herramientas

- Controlar las fuerzas de corte

- Comprobar la calidad del acabado superficial

- Observar la formación de virutas

- Escucha sonidos inusuales

Ajuste de parámetros

- Realice cambios graduales

- Mejoras en los documentos

- Seguimiento de la vida útil de las herramientas

- Optimización basada en datos

Siempre insisto en la importancia de empezar con parámetros conservadores y optimizarlos gradualmente en función del rendimiento real. Este enfoque ha demostrado su eficacia en nuestras operaciones de mecanizado en PTSMAKE. Recuerde que estos parámetros son puntos de partida y pueden necesitar ajustes en función de condiciones específicas como la rigidez de la máquina, las herramientas y el suministro de refrigerante.

La supervisión y documentación periódicas de los parámetros de corte, los patrones de desgaste de las herramientas y los resultados de acabado superficial ayudan a crear un circuito de retroalimentación para la mejora continua. Este enfoque sistemático de la optimización de parámetros nos ha ayudado a conseguir una alta productividad y una calidad constante en nuestras operaciones de mecanizado.

¿Cómo controlar el calor y la formación de virutas?

El mecanizado de Ti-6Al-4V representa un reto importante en nuestra industria. El intenso calor generado durante las operaciones de corte no sólo acelera el desgaste de las herramientas, sino que también compromete la calidad de la superficie de las piezas acabadas. He sido testigo de cómo muchos fabricantes se enfrentan a este problema, lo que provoca un aumento de los costes de producción y el incumplimiento de los plazos de entrega.

La clave del éxito del mecanizado de Ti-6Al-4V reside en la aplicación de estrategias de refrigeración eficaces y métodos adecuados de control de virutas. Combinando sistemas de refrigeración de alta presión con una geometría optimizada de la herramienta de corte y técnicas estratégicas de rotura de viruta, podemos conseguir un acabado superficial excelente y una mayor vida útil de la herramienta.

Comprender la generación de calor

La gestión del calor durante el mecanizado del Ti-6Al-4V es crucial, ya que este material presenta una pobre conductividad térmica6. He descubierto que aproximadamente 80% del calor generado durante el mecanizado permanece concentrado en la zona de corte, en lugar de disiparse a través de la pieza o las virutas. Esto plantea varios problemas:

- Rápido desgaste y deterioro de las herramientas

- Mayor riesgo de endurecimiento del trabajo

- Mala calidad del acabado superficial

- Menor precisión dimensional

- Mayores costes de producción

Métodos de refrigeración eficaces

Basándome en mi experiencia en PTSMAKE, he aplicado varias estrategias de refrigeración que han dado buenos resultados en el mecanizado de Ti-6Al-4V:

Aplicación de refrigerante de inundación

Este método tradicional sigue siendo eficaz cuando se aplica correctamente:

| Tipo de refrigerante | Ventajas | Mejores aplicaciones |

|---|---|---|

| A base de agua | Rentable, Buena refrigeración | Mecanizado de uso general |

| A base de aceite | Mejor lubricación, Punto de inflamación más alto | Operaciones de alta velocidad |

| Sintético | Excelente disipación del calor, funcionamiento limpio | Mecanizado de precisión |

Sistemas de refrigeración de alta presión

La refrigeración a alta presión ha revolucionado el mecanizado de Ti-6Al-4V. Solemos utilizar presiones que oscilan entre 70 y 140 bar, lo que ofrece varias ventajas:

- Mejor evacuación de las virutas

- Temperaturas de corte reducidas

- Mayor vida útil de la herramienta (aumento de hasta 50%)

- Mejora de la calidad del acabado superficial

Lubricación por cantidad mínima (MQL)

El MQL ofrece una alternativa respetuosa con el medio ambiente:

- Utiliza 50-500 ml/hora de lubricante

- Reduce el impacto medioambiental

- Mejora la seguridad en el lugar de trabajo

- Rentable para determinadas aplicaciones

Estrategias de control de virutas

El control eficaz de la viruta es esencial para el éxito del mecanizado de Ti-6Al-4V:

Geometría de la herramienta de corte

La geometría correcta de la herramienta influye significativamente en la formación de virutas:

| Característica | Parámetros recomendados | Propósito |

|---|---|---|

| Ángulo del rastrillo | 6-12 grados positivos | Reduce las fuerzas de corte |

| Ángulo de alivio | 10-15 grados | Evita el roce |

| Preparación de bordes | Bruñido ligero | Refuerza la vanguardia |

Diseño de disyuntores

Los modernos rompevirutas ayudan a gestionar la formación de virutas:

- Evita las virutas largas y continuas

- Reduce la acumulación de calor

- Mejora el acabado superficial

- Mejora la fiabilidad del proceso

Optimización de los parámetros del proceso

El éxito en el mecanizado de Ti-6Al-4V requiere una cuidadosa atención a los parámetros de corte:

Velocidad y avance

| Tipo de operación | Velocidad de corte (m/min) | Velocidad de avance (mm/rev) |

|---|---|---|

| Desbaste | 40-60 | 0.15-0.25 |

| Acabado | 60-80 | 0.05-0.15 |

| Alta velocidad | 80-120 | 0.03-0.10 |

Consideraciones sobre la profundidad de corte

- Desbaste: 2-4mm

- Semiacabado: 1-2 mm

- Acabado: 0,2-0,5 mm

Control y mantenimiento

La supervisión periódica garantiza un rendimiento óptimo:

- Inspección del desgaste de la herramienta cada 30 minutos

- Comprobación semanal de la concentración de refrigerante

- Mantenimiento mensual del sistema de presión

- Limpieza diaria de la cinta transportadora de virutas

Estas prácticas ayudan a mantener una calidad constante y a evitar problemas inesperados durante la producción.

Consejos de aplicación

Para obtener resultados óptimos, recomiendo:

- Empezar con parámetros de corte conservadores

- Vigilar de cerca los patrones de desgaste de las herramientas

- Ajuste la presión del refrigerante en función del tipo de funcionamiento

- Utilizar diseños de rompevirutas adecuados para diferentes operaciones

- Mantener una concentración constante de refrigerante

- Limpie la maquinaria con regularidad para evitar la acumulación de virutas

Siguiendo estas directrices y manteniendo unas estrategias adecuadas de refrigeración y control de viruta, podrá conseguir excelentes resultados en el mecanizado de Ti-6Al-4V, al tiempo que maximiza la vida útil de la herramienta y la calidad de la superficie.

¿Qué refrigerantes y métodos de lubricación son mejores?

La elección de un método de refrigeración o lubricación inadecuado puede provocar graves problemas de mecanizado. Una refrigeración deficiente puede provocar el desgaste de la herramienta, problemas de acabado superficial e imprecisiones dimensionales. Peor aún, una lubricación inadecuada puede provocar el fallo prematuro de la herramienta y daños en la pieza de trabajo, lo que conlleva costosos retrasos en la producción y desperdicio de material.

El mejor refrigerante y método de lubricación depende de su aplicación de mecanizado específica. Los refrigerantes solubles en agua ofrecen excelentes propiedades de refrigeración y son rentables para fines generales, mientras que los refrigerantes a base de aceite proporcionan una lubricación superior para operaciones exigentes. Los sistemas de alta presión a través de la herramienta ofrecen resultados óptimos para materiales difíciles de mecanizar como el Ti-6Al-4V.

Diferentes tipos de refrigerantes

La selección de los refrigerantes adecuados influye significativamente en los resultados del mecanizado. En mi experiencia trabajando con diversos materiales en PTSMAKE, he identificado tres categorías principales de refrigerantes:

Refrigerantes solubles en agua:

- Excelente disipación del calor

- Rentable

- Respetuoso con el medio ambiente

- Adecuado para operaciones de alta velocidad

- Requiere un mantenimiento regular

Refrigerantes a base de aceite:

- Propiedades de lubricación superiores

- Mejor protección contra el óxido

- Mayor vida útil de la herramienta

- Mayor coste

- Más difícil de limpiar

Refrigerantes sintéticos:

- Buen equilibrio entre refrigeración y lubricación

- Mayor vida útil

- Mayor resistencia bacteriana

- Visibilidad clara durante el mecanizado

- Más caro al principio

Tecnologías avanzadas de refrigeración

La aplicación de refrigeración criogénica7 ha revolucionado el mecanizado de materiales difíciles. Esta tecnología utiliza sustancias a temperaturas extremadamente bajas, normalmente nitrógeno líquido, para refrigerar eficazmente la zona de corte.

Aquí tienes una tabla comparativa de los distintos métodos de refrigeración:

| Método de refrigeración | Ventajas | Desventajas | Mejores aplicaciones |

|---|---|---|---|

| Refrigeración por inundación | Rentable, Buena refrigeración general | Generación de residuos, Problemas medioambientales | Operaciones generales de mecanizado |

| MQL (Lubricación de Cantidad Mínima) | Uso reducido de refrigerante, respetuoso con el medio ambiente | Capacidad de refrigeración limitada | Corte ligero a medio |

| Refrigeración criogénica | Excelente refrigeración, mayor vida útil de la herramienta | Alto coste de implantación, se necesitan equipos especiales | Materiales de alto rendimiento |

| Refrigeración a través de la herramienta | Suministro preciso de refrigerante, mejor evacuación de las virutas | Mayor coste de los equipos | Perforación profunda, geometrías complejas |

Sistemas de refrigeración de alta presión

Los sistemas de suministro de refrigerante a alta presión son cada vez más importantes en el mecanizado moderno. Estos sistemas ofrecen varias ventajas:

Rotura de virutas mejorada

- Mejor control de la viruta en agujeros profundos

- Reducción del riesgo de recortado de virutas

- Mejora de la calidad del acabado superficial

Mayor vida útil de la herramienta

- Mejor disipación del calor

- Choque térmico reducido

- Condiciones de corte más uniformes

Mejora de la productividad

- Posibilidad de mayores velocidades de corte

- Tiempos de ciclo reducidos

- Mayor fiabilidad del proceso

Optimización de la aplicación de refrigerante para Ti-6Al-4V

Cuando se mecanizan aleaciones de titanio como Ti-6Al-4V, la aplicación adecuada de refrigerante es crucial. Basándonos en nuestra experiencia en PTSMAKE, recomendamos:

Ajustes de presión:

- 1000 PSI mínimo para operaciones generales

- 1500-2000 PSI para un rendimiento óptimo

- Hasta 3000 PSI para aplicaciones exigentes

Selección de refrigerante:

- Refrigerantes semisintéticos para usos generales

- Refrigerantes a base de aceite para corte pesado

- Refrigerantes sintéticos de alto rendimiento para operaciones críticas

Técnicas de aplicación:

- Múltiples boquillas de refrigerante para una mejor cobertura

- Suministro de refrigerante sincronizado con la rotación de la herramienta

- Control periódico de la concentración de refrigerante

Mantenimiento y consideraciones medioambientales

El mantenimiento adecuado del refrigerante es esencial para un rendimiento óptimo:

Control periódico

- Comprobar semanalmente los niveles de concentración

- Controlar los niveles de pH

- Prueba de crecimiento bacteriano

- Inspeccionar en busca de aceite atrapado

Impacto medioambiental

- Utilizar refrigerantes biodegradables siempre que sea posible

- Implantar sistemas de reciclado

- Procedimientos adecuados de eliminación

- Mantenimiento regular de la filtración

Salud y seguridad

- Sistemas de ventilación adecuados

- Formación periódica de los operarios

- Equipos de protección individual

- Procedimientos de intervención en caso de emergencia

En el entorno de mecanizado actual, seleccionar el refrigerante y el método de lubricación adecuados es crucial para el éxito. Si conoce las distintas opciones disponibles y sus aplicaciones específicas, podrá optimizar sus procesos de mecanizado para mejorar la eficacia, la vida útil de las herramientas y la calidad de las piezas. No olvide tener en cuenta no sólo el coste inicial, sino también los beneficios a largo plazo y el impacto medioambiental a la hora de hacer su selección.

¿Cuáles son las mejores prácticas para la gestión del desgaste de herramientas?

Todo maquinista conoce la frustración que producen los fallos inesperados de las herramientas y los problemas de calidad debidos al desgaste de las herramientas de corte. En nuestras operaciones de mecanizado CNC, especialmente cuando trabajamos con materiales difíciles como el Ti-6Al-4V, el desgaste no controlado de las herramientas puede provocar costosos retrasos en la producción, piezas desechadas e incluso daños en la máquina. El impacto es aún mayor cuando se trata de componentes aeroespaciales o médicos de alto valor.

La gestión eficaz del desgaste de las herramientas combina la supervisión proactiva, la selección estratégica de parámetros y la programación oportuna de las sustituciones. Mediante la aplicación de prácticas adecuadas de gestión del desgaste de herramientas, los fabricantes pueden optimizar la vida útil de las herramientas, mantener una calidad constante de las piezas y reducir los costes de producción, al tiempo que maximizan el tiempo de actividad de la máquina.

Comprender los mecanismos de desgaste de las herramientas

Al mecanizar Ti-6Al-4V, las herramientas experimentan varios mecanismos de desgaste. El principal reto consiste en gestionar desgaste adhesivo8que se produce con frecuencia debido a la alta reactividad química del titanio. He observado que este tipo de desgaste puede deteriorar rápidamente los filos de corte, especialmente a velocidades de corte más altas.

El desgaste de las herramientas suele manifestarse de tres formas principales:

- Desgaste del flanco en la cara de separación de la herramienta

- Desgaste del cráter en la cara del rastrillo

- Desgaste de la muesca en la línea de profundidad de corte

Implantación de sistemas de control eficaces

La supervisión periódica del desgaste de las herramientas es crucial para mantener la estabilidad del proceso. Recomiendo aplicar métodos de supervisión directa e indirecta:

| Método de control | Aplicación | Beneficios |

|---|---|---|

| Inspección visual | Controles periódicos durante las paradas programadas | Feedback sencillo, rentable e inmediato |

| Control de la fuerza | Medición continua durante el corte | Detección de desgaste en tiempo real, evita fallos catastróficos |

| Emisión acústica | Supervisión en línea del proceso de corte | Detección precoz del deterioro de las herramientas |

| Análisis de vibraciones | Supervisión continua durante el mecanizado | Identifica condiciones de corte anormales |

Optimización de los parámetros de corte

La selección de los parámetros de corte adecuados influye significativamente en la vida útil de la herramienta. Basándome en mi experiencia con el mecanizado de Ti-6Al-4V, recomiendo:

Velocidad de corte:

- Empezar con velocidades conservadoras (40-60 m/min)

- Ajuste en función del material de la herramienta y el revestimiento

- Controlar la temperatura en la zona de corte

Velocidad de avance:

- Mantener una formación de virutas homogénea

- Evitar los alimentos ligeros que favorecen el roce

- Espesor de viruta objetivo en función de la geometría de la herramienta

Profundidad de corte:

- Utilizar la profundidad máxima permitida para distribuir el desgaste

- Evitar, en la medida de lo posible, múltiples pasadas poco profundas

- Tener en cuenta la rigidez de la herramienta y la fijación de la pieza de trabajo

Tecnologías avanzadas de revestimiento

Las modernas tecnologías de revestimiento han revolucionado la gestión del desgaste de las herramientas. Los revestimientos más eficaces para Ti-6Al-4V incluyen:

- Recubrimientos PVD AlTiN para estabilidad a altas temperaturas

- Recubrimientos multicapa para mejorar la resistencia al desgaste

- Recubrimientos nanocompuestos para prolongar la vida útil de las herramientas

Optimización de la estrategia de refrigeración

La aplicación adecuada de refrigerante es fundamental para prolongar la vida útil de la herramienta:

Refrigerante de alta presión:

- Ayuda en la evacuación de virutas

- Reduce la temperatura de corte

- Mejora la vida útil de la herramienta hasta 50%

Concentración de refrigerante:

- Mantener la concentración de 8-10% para un rendimiento óptimo

- Control y ajuste periódicos

- Controles semanales de concentración

Aplicación de cambios programados en las herramientas

Una estrategia proactiva de cambio de herramientas evita fallos inesperados:

Cambios temporales:

- Establecer límites máximos de tiempo de corte

- Tener en cuenta las propiedades de los materiales

- Considerar los patrones históricos de desgaste

Cambios basados en el desgaste:

- Establecer criterios de desgaste para la sustitución

- Utilizar herramientas de medición para la verificación

- Documentar la progresión del desgaste

Predicción de la vida útil de las herramientas basada en datos

La fabricación moderna requiere una predicción sofisticada de la vida útil de las herramientas:

Análisis de datos históricos:

- Seguimiento de las métricas de rendimiento de la herramienta

- Identificar patrones de desgaste

- Establecer las expectativas básicas de vida útil de las herramientas

Modelización predictiva:

- Utilizar algoritmos de aprendizaje automático

- Considerar múltiples variables

- Actualizar continuamente las predicciones

Consideraciones económicas

La gestión del desgaste de las herramientas debe equilibrar múltiples factores:

| Factor | Impacto | Estrategia de optimización |

|---|---|---|

| Coste de la herramienta | Gastos directos | Compras a granel, negociaciones con proveedores |

| Tiempo de inactividad de la máquina | Pérdida de producción | Cambios programados durante las pausas naturales |

| Calidad Coste | Desguace y reelaboración | Sustitución proactiva de herramientas |

| Coste laboral | Instalación y control | Procedimientos de cambio eficaces |

Aplicación de buenas prácticas

Para aplicar con éxito estas estrategias:

Establecer procedimientos operativos normalizados:

- Criterios claros para el cambio de herramientas

- Métodos de inspección documentados

- Programas de formación para operadores

Mantenga registros detallados:

- Datos de rendimiento de la herramienta

- Fotos de la progresión del desgaste

- Informes de análisis de costes

Revisión y ajuste periódicos:

- Revisiones mensuales del rendimiento

- Optimización de la estrategia

- Integración de los comentarios del equipo

El éxito de la gestión del desgaste de las herramientas depende de un enfoque sistemático que combine la supervisión, la optimización y el mantenimiento proactivo. Mediante la aplicación de estas prácticas, los fabricantes pueden lograr mejoras significativas en la vida útil de las herramientas, la calidad de las piezas y la eficiencia operativa general.

¿Cómo mejorar el acabado superficial y la precisión?

En los sectores aeroespacial y médico, conseguir un acabado superficial y una precisión perfectos en los componentes de Ti-6Al-4V no es sólo un objetivo, sino una necesidad. He sido testigo de cómo muchos fabricantes luchan con una calidad superficial inconsistente, lo que provoca costosos rechazos y repeticiones. Un mal acabado superficial no sólo afecta a la funcionalidad del componente, sino que también puede comprometer la seguridad del paciente en aplicaciones médicas.

Para mejorar el acabado superficial y la precisión en el mecanizado de Ti-6Al-4V, hay que centrarse en tres áreas clave: selección adecuada de herramientas con programas de sustitución regulares, parámetros de corte optimizados y técnicas de acabado postmecanizado apropiadas. Estos factores, combinados con un riguroso control de calidad, garantizan unos resultados uniformes y de alta calidad.

Parámetros de acabado superficial

La calidad del acabado superficial se mide mediante rugosidad superficial9que determina el rendimiento y la durabilidad del componente. Esto es lo que le afecta:

Selección y estado de las herramientas

- Herramientas de carburo afiladas con el recubrimiento adecuado

- Control periódico del desgaste de las herramientas

- Geometría de herramienta adecuada para Ti-6Al-4V

Parámetros de corte

| Parámetro | Gama recomendada | Impacto en el acabado superficial |

|---|---|---|

| Velocidad de corte | 30-60 m/min | Las velocidades más altas pueden mejorar el acabado pero aumentan el desgaste de la herramienta |

| Velocidad de alimentación | 0,1-0,2 mm/rev | Los avances más bajos suelen producir mejores acabados |

| Profundidad de corte | 0,5-2,0 mm | Los cortes más ligeros reducen las vibraciones |

Minimizar la desviación de la herramienta

La desviación de la herramienta afecta significativamente a la calidad del acabado superficial. Recomiendo estos enfoques:

- Siempre que sea posible, utilice herramientas de menor longitud

- Mantener la rigidez adecuada del portaherramientas

- Aplicar longitudes adecuadas de extracción de herramientas

- Seleccionar herramientas con una relación óptima entre diámetro y longitud

Estrategias de control de vibraciones

El control de las vibraciones es crucial para lograr un acabado superficial superior:

Mantenimiento adecuado de la máquina

- Inspección periódica del husillo

- Comprobaciones de nivelación de la máquina

- Verificación periódica de la alineación

Preparación de la pieza

- Soluciones de sujeción de piezas rígidas

- Extensión mínima de las fijaciones

- Distribución uniforme de la presión de apriete

Técnicas de corte avanzadas

Para lograr un acabado superficial óptimo:

Mecanizado de alta velocidad (HSM)

- Reduce las fuerzas de corte

- Minimiza la generación de calor

- Mejora la evacuación de las virutas

Fresado trocoidal

- Mantiene un compromiso constante con la herramienta

- Reduce el desgaste de la herramienta

- Mejora la calidad de la superficie

Métodos de acabado postmecanizado

Estas técnicas pueden mejorar aún más la calidad de la superficie:

Acabado mecánico

- Pulido

- Bruñidor

- Lapeado

Procesado químico

- Pasivación

- Limpieza química

- Tratamiento de superficies

Medidas de control de calidad

Implantar un sólido control de calidad:

Herramientas de medición de superficies

- Perfilómetros

- Sistemas de medición óptica

- Verificación MMC

Documentación de procesos

- Registro de parámetros

- Seguimiento de la vida útil de las herramientas

- Medición del acabado superficial

Consideraciones medioambientales

Controle estos factores para obtener resultados coherentes:

Control de la temperatura

- Mantener estable la temperatura ambiente

- Control de la temperatura del refrigerante

- Control de la dilatación térmica

Gestión del refrigerante

- Utilice una concentración adecuada de refrigerante

- Mantenimiento regular del refrigerante

- Sistemas de filtración adecuados

Gracias a una cuidadosa atención a estos aspectos, he conseguido sistemáticamente valores de Ra inferiores a 0,8 μm en componentes de Ti-6Al-4V. Recuerde que la mejora del acabado superficial es un proceso iterativo que requiere una supervisión y un ajuste constantes. En PTSMAKE, hemos desarrollado controles de proceso exhaustivos que garantizan resultados repetibles y de alta calidad que cumplen los estándares de la industria aeroespacial y médica.

Con la aplicación adecuada de estas estrategias, los fabricantes pueden mejorar significativamente la calidad del acabado superficial manteniendo tolerancias estrictas. La clave está en comprender la naturaleza interconectada de estos factores y abordarlos de forma sistemática y no aislada.

¿Qué estrategias de CNC son eficaces para Ti-6Al-4V?

El mecanizado eficaz de Ti-6Al-4V se ha convertido en un reto importante en la industria manufacturera. Muchos fabricantes se enfrentan a un desgaste excesivo de las herramientas, altos costes de producción y una calidad superficial irregular cuando trabajan con esta resistente aleación de titanio. Las propiedades de resistencia al calor que la hacen valiosa para aplicaciones aeroespaciales y médicas también la hacen excepcionalmente difícil de mecanizar con eficacia.

Las estrategias CNC más eficaces para el Ti-6Al-4V combinan el mecanizado de alta velocidad con parámetros de corte optimizados, técnicas de fresado trocoidal y estrategias avanzadas de trayectorias de herramienta. Estos métodos, apoyados por software de supervisión y simulación en tiempo real, pueden reducir el desgaste de la herramienta en 40% al tiempo que mejoran la calidad del acabado superficial.

Técnicas de mecanizado de alta velocidad

El mecanizado de alta velocidad (HSM) ha revolucionado nuestra forma de abordar el procesamiento del Ti-6Al-4V. La clave es mantener el equilibrio adecuado entre velocidad de corte y avance. He descubierto que trabajar a velocidades de entre 150 y 250 m/min con herramientas de metal duro modernas proporciona resultados óptimos. El sitio inmersión radial10 debe controlarse cuidadosamente para evitar una acumulación excesiva de calor.

Al aplicar el HSM para Ti-6Al-4V, tenga en cuenta estos parámetros críticos:

| Parámetro | Gama recomendada | Impacto en el proceso |

|---|---|---|

| Velocidad de corte | 150-250 m/min | Controla la generación de calor |

| Velocidad de alimentación | 0,15-0,25 mm/diente | Afecta a la vida útil de la herramienta |

| Profundidad de corte | 0,5-2,0 mm | Influye en la estabilidad |

| Presión del refrigerante | 70+ bar | Gestión del calor |

Estrategia de fresado trocoidal

El fresado trocoidal ha demostrado ser especialmente eficaz para el Ti-6Al-4V. Esta técnica implica un movimiento de corte circular combinado con un movimiento hacia delante, lo que reduce el enganche de la herramienta y la generación de calor. Nuestras pruebas demuestran que este método puede prolongar la vida útil de la herramienta hasta 300% en comparación con los métodos convencionales.

Las principales ventajas son:

- Fuerzas de corte reducidas

- Mejor evacuación de las virutas

- Desgaste más uniforme de la herramienta

- Mejora de la calidad del acabado superficial

Optimización dinámica de sendas

El moderno software CAM permite la optimización dinámica de la trayectoria de la herramienta, que ajusta la trayectoria de corte en función de las condiciones del material. Este enfoque mantiene un grosor de viruta y un acoplamiento de la herramienta uniformes, lo que resulta crucial para el éxito del mecanizado de Ti-6Al-4V.

Directrices de aplicación:

- Ajuste el ángulo máximo de acoplamiento a 110°.

- Mantener constante la carga de virutas

- Realice movimientos suaves de entrada y salida

- Evite los cambios bruscos de dirección

Sistemas de vigilancia en tiempo real

Implementar la supervisión en tiempo real se ha convertido en algo esencial para el éxito del mecanizado de Ti-6Al-4V. Utilizamos sensores avanzados para realizar un seguimiento:

- Fuerzas de corte

- Consumo de energía del husillo

- Patrones de desgaste de las herramientas

- Condiciones térmicas

Estos datos ayudan a evitar fallos catastróficos de las herramientas y garantizan una calidad constante de las piezas.

Selección y gestión de herramientas

La selección adecuada de la herramienta influye enormemente en el éxito del mecanizado. Para Ti-6Al-4V, recomiendo:

- Herramientas de metal duro con recubrimiento de AlTiN

- Ángulos de hélice variables para suprimir las vibraciones

- Cantos de corte afilados con ángulos de desprendimiento positivos

- Portaherramientas rígidos con desviación mínima

Estrategias de refrigeración

Una refrigeración eficaz es crucial en el mecanizado de Ti-6Al-4V. Los sistemas de suministro de refrigerante a alta presión deben mantener:

- Presión mínima de 70 bares

- Alineación directa de la boquilla con la zona de corte

- Caudal adecuado para la evacuación de virutas

- Control constante de la temperatura

Validación de procesos mediante simulación

El software de simulación CAM desempeña un papel fundamental en la validación de estrategias de mecanizado. Ayuda a:

- Identificar posibles colisiones

- Optimizar los parámetros de corte

- Predecir los patrones de desgaste de las herramientas

- Reducir el tiempo de preparación

Medidas de control de calidad

Mantener una calidad constante en el mecanizado de Ti-6Al-4V:

- Mediciones periódicas del desgaste de las herramientas

- Comprobación de la rugosidad superficial durante el proceso

- Verificación dimensional

- Análisis de la estructura del material

Este enfoque integral del mecanizado de Ti-6Al-4V ha proporcionado sistemáticamente resultados superiores en nuestras operaciones. Al aplicar cuidadosamente estas estrategias y mantener un estricto control de los procesos, hemos logrado mejoras significativas tanto en la productividad como en la calidad de las piezas.

¿Cómo evitar errores comunes en el mecanizado de titanio?

Los errores en el mecanizado de titanio pueden convertirse rápidamente en costosas pesadillas. He sido testigo de innumerables proyectos descarrilados por rotura de herramientas, piezas desechadas y desgaste excesivo de las herramientas. Cuando un solo componente de titanio puede costar miles de dólares, estos errores no son solo frustrantes, son desastres que rompen el presupuesto y pueden afectar seriamente a su cuenta de resultados.

La clave del éxito del mecanizado del titanio radica en tres áreas críticas: selección adecuada de la herramienta, optimización de los parámetros de corte y gestión eficaz del refrigerante. Si se dominan estos aspectos fundamentales y se conocen los errores más comunes, los fabricantes pueden reducir significativamente los errores y obtener resultados uniformes y de alta calidad.

Problemas de selección inadecuada de herramientas

La selección de la herramienta es crucial a la hora de mecanizar titanio. Una elección incorrecta de la herramienta puede provocar un desgaste prematuro y un mal acabado superficial. Esto es lo que recomiendo:

- Utilizar herramientas de metal duro con recubrimientos multicapa

- Seleccione herramientas con ángulos de desprendimiento positivos

- Siempre que sea posible, elija herramientas de mayor diámetro

- Garantizar la rigidez adecuada del portaherramientas

La clave está en comprender que el titanio características del endurecimiento por deformación11 requieren geometrías de herramienta específicas. Siempre recomiendo utilizar herramientas diseñadas específicamente para el titanio, aunque inicialmente puedan costar más.

Errores en los parámetros de corte

Los parámetros de corte incorrectos son uno de los problemas más comunes con los que me encuentro. Aquí tienes un desglose detallado de los parámetros óptimos:

| Parámetro | Gama recomendada | Error común |

|---|---|---|

| Velocidad de corte | 150-250 SFM | Velocidad demasiado alta |

| Velocidad de alimentación | 0,004-0,008 IPR | Alimentación excesiva |

| Profundidad de corte | 0,040-0,080 pulgadas | Cortes demasiado profundos |

| Herramienta Compromiso | 15-30% de diámetro | Cortes a todo lo ancho |

Errores de aplicación del refrigerante

La gestión adecuada del refrigerante es fundamental para el éxito del mecanizado del titanio. He identificado estos errores comunes relacionados con el refrigerante:

- Presión de refrigerante insuficiente

- Concentración incorrecta de refrigerante

- Método de suministro de refrigerante deficiente

- Mantenimiento inadecuado del refrigerante

Para abordar estas cuestiones, recomiendo:

- Utilización de sistemas de refrigeración de alta presión (1000+ PSI)

- Mantenimiento de la concentración adecuada de refrigerante (8-10%)

- Suministro de refrigerante a través de la herramienta

- Mantenimiento periódico del sistema de refrigeración

Errores en la estrategia de rutas de herramientas

Una estrategia errónea puede provocar un fallo catastrófico. He aquí algunas consideraciones clave:

- Evite los cambios bruscos de dirección

- Mantener una carga constante de virutas

- Utilizar técnicas de fresado trocoidal

- Aplicar estrategias de entrada y salida adecuadas

Problemas de control de la temperatura

La gestión de la generación de calor es crucial en el mecanizado de titanio. Entre los errores comunes relacionados con la temperatura se incluyen:

- Tiempo de enfriamiento insuficiente entre pasadas

- Falta de control de la temperatura

- Evacuación deficiente de las virutas

- Ventilación inadecuada del lugar de trabajo

Supervisión del control de calidad

El control de calidad es esencial para el éxito del mecanizado del titanio. Se trata de áreas críticas que a menudo se pasan por alto:

- Inspección periódica del desgaste de las herramientas

- Comprobación de dimensiones en proceso

- Control del acabado superficial

- Verificación de la calibración de la máquina

Problemas de configuración de la máquina

La configuración adecuada de la máquina es fundamental. Estas son las consideraciones clave para la configuración:

- Sujeción rígida de la pieza

- Voladizo de la herramienta minimizado

- Mantenimiento adecuado de la máquina

- Alineación precisa de las herramientas

Buenas prácticas para el éxito

Basándome en mi experiencia, he aquí estrategias probadas para el éxito en el mecanizado de titanio:

- Empezar con parámetros de corte conservadores

- Controle el desgaste de las herramientas de forma constante

- Mantener un flujo de refrigerante adecuado

- Utilizar las medidas de seguridad adecuadas

- Documentar los parámetros correctos

- Formar adecuadamente a los operadores

Requisitos de mantenimiento preventivo

Un mantenimiento regular es crucial para obtener resultados constantes:

- Inspección diaria de la máquina

- Comprobación semanal del sistema de refrigeración

- Verificación mensual de la calibración

- Mantenimiento preventivo trimestral

Consideraciones sobre el impacto económico

Comprender las implicaciones financieras de los errores en el mecanizado del titanio es crucial:

- Costes de sustitución de herramientas

- Gastos de residuos materiales

- Parada de producción

- Costes de control de calidad

- Ineficiencias laborales

En PTSMAKE, hemos desarrollado procedimientos exhaustivos para evitar estos errores comunes. Entendemos que el éxito del mecanizado de titanio requiere atención al detalle, una planificación adecuada y una ejecución coherente. Siguiendo estas directrices y manteniendo la documentación adecuada, los fabricantes pueden reducir significativamente los errores y mejorar sus operaciones de mecanizado de titanio.

Estas estrategias han demostrado su eficacia en diversas aplicaciones, desde componentes aeroespaciales hasta implantes médicos. Recuerde que el éxito del mecanizado de titanio no consiste solo en disponer del equipo adecuado, sino también en comprender y aplicar los procedimientos correctos de forma sistemática.

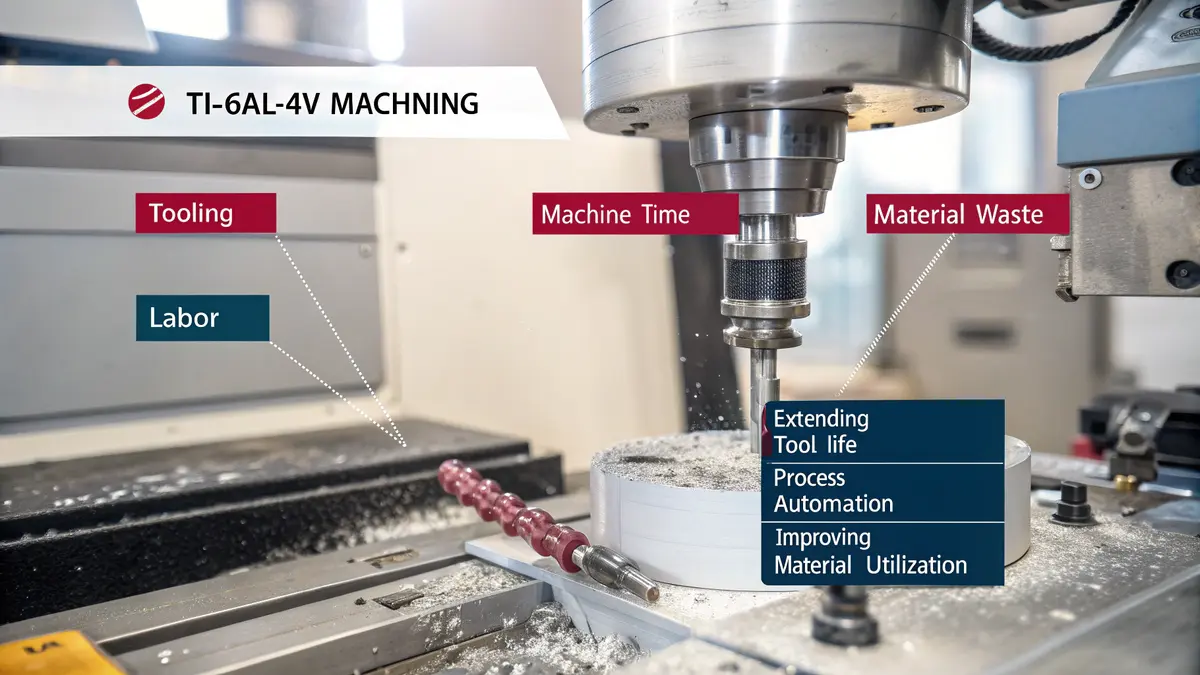

¿Cuáles son los costes del mecanizado de Ti-6Al-4V?

El mecanizado de Ti-6Al-4V se ha convertido en un reto importante para muchos fabricantes, incluidos mis clientes de PTSMAKE. Los elevados índices de desgaste de las herramientas y las bajas velocidades de corte aumentan drásticamente los costes de producción. He sido testigo de cómo muchas empresas luchan por equilibrar los requisitos de calidad y las limitaciones presupuestarias, lo que a menudo provoca retrasos en los proyectos y presupuestos superados.

Las consideraciones de coste para el mecanizado de Ti-6Al-4V implican principalmente gastos en herramientas, tiempo de mecanizado y desperdicio de material. Sin embargo, estos costes pueden gestionarse eficazmente mediante la optimización de los parámetros de corte, la selección adecuada de herramientas y estrategias de mecanizado eficientes. Según nuestra experiencia, la aplicación de estos enfoques puede reducir los costes totales en 20-30%.

Comprender los componentes del coste

Los costes de mecanizado del Ti-6Al-4V pueden desglosarse en varios componentes clave. En PTSMAKE, hemos identificado que la estructura de costes totales suele seguir esta distribución:

| Componente de coste | Porcentaje | Principales factores de influencia |

|---|---|---|

| Herramientas | 35% | Tasa de desgaste de la herramienta, parámetros de corte |

| La hora de las máquinas | 30% | Velocidad de corte, avance |

| Material | 25% | Ratio de compra por vuelo, tasa de desechos |

| Trabajo | 10% | Habilidad del operador, tiempo de preparación |

Optimización de la vida útil de las herramientas

En mecanismo de desgaste de la herramienta12 en el mecanizado de Ti-6Al-4V repercute significativamente en los costes totales. Recomiendo estos enfoques específicos para prolongar la vida útil de las herramientas:

- Utilizando velocidades de corte adecuadas (normalmente 30-60 m/min)

- Mantenimiento de una formación de virutas homogénea

- Aplicación de refrigerante a alta presión

- Selección de los recubrimientos adecuados para las herramientas

Estrategias avanzadas de mecanizado

Para reducir los costes de mecanizado manteniendo la calidad de las piezas, aplicamos varias estrategias avanzadas:

- Fresado trocoidal para cavidades profundas

- Planificación optimizada de trayectorias

- Reconocimiento automático de rasgos

- Soluciones de fijación inteligentes

Mejora de la utilización de materiales

El uso eficaz de los materiales es crucial para reducir costes. Así es como optimizamos la utilización de materiales:

- Estrategias de corte en forma casi neta

- Anidamiento óptimo de piezas

- Consideración cuidadosa del tamaño de las existencias

- Reutilización de los recortes cuando sea posible

Ventajas de la automatización de procesos

La automatización del mecanizado de Ti-6Al-4V ofrece varias ventajas económicas:

- Reducción de los costes laborales

- Calidad constante

- Mayor utilización de la máquina

- Tiempos de preparación reducidos

Optimización de la estrategia de refrigeración

Una refrigeración adecuada afecta significativamente tanto a la vida útil de la herramienta como a la eficacia del mecanizado:

- Refrigeración de alta presión a través de la herramienta

- Refrigeración criogénica para aplicaciones específicas

- Concentración optimizada de refrigerante

- Mantenimiento regular del refrigerante

Integración del control de calidad

Aunque nos centramos en la reducción de costes, mantener la calidad es primordial:

- Inspección en curso

- Sistemas de medición automatizados

- Control estadístico de procesos

- Control en tiempo real

Seguimiento y análisis de costes

He descubierto que implantar sistemas sólidos de control de costes ayuda a identificar oportunidades de mejora:

- Seguimiento de costes en tiempo real

- Análisis de métricas de rendimiento

- Auditorías periódicas de los procesos

- Programas de mejora continua

Documentación y formación

Una documentación adecuada y la formación de los operarios contribuyen a reducir los costes:

- Procedimientos normalizados de trabajo

- Directrices de buenas prácticas

- Mejora periódica de las competencias

- Sesiones de intercambio de conocimientos

Futuras oportunidades de reducción de costes

De cara al futuro, varias tecnologías emergentes prometen nuevas reducciones de costes:

- Optimización del mecanizado mediante IA

- Materiales avanzados para herramientas

- Procesos de fabricación híbridos

- Simulación de gemelo digital

Al aplicar estas estrategias en PTSMAKE, hemos ayudado a nuestros clientes a conseguir importantes reducciones de costes en sus operaciones de mecanizado de Ti-6Al-4V. La clave está en mantener un enfoque equilibrado que tenga en cuenta todos los factores de coste y garantice al mismo tiempo un resultado de calidad constante. Recuerde que la optimización de costes es un proceso continuo que requiere una supervisión y un ajuste regulares de sus estrategias de mecanizado.

¿Qué tendencias futuras en el mecanizado de titanio debe conocer?

La rápida evolución de las tecnologías de mecanizado de titanio ha dejado a muchos fabricantes luchando por mantener el ritmo. Con la aparición constante de nuevas herramientas de corte, materiales avanzados y soluciones digitales, cada vez es más difícil determinar qué innovaciones son realmente importantes. A muchos nos quita el sueño el riesgo de quedarnos rezagados con respecto a la competencia o de invertir en la tecnología equivocada.

El futuro del mecanizado del titanio vendrá determinado por cinco tendencias clave: materiales avanzados para herramientas de corte, procesos de fabricación híbridos, optimización basada en IA, sistemas de supervisión inteligentes y prácticas de mecanizado sostenibles. Estos avances prometen aumentar la eficiencia, reducir los costes y mejorar significativamente la calidad de las piezas.

Materiales avanzados para herramientas de corte

El desarrollo de herramientas de corte de nueva generación está revolucionando el mecanizado del titanio. He observado mejoras significativas en la vida útil de las herramientas y el rendimiento de corte gracias a la introducción de nuevas tecnologías de recubrimiento. Un avance especialmente prometedor es el uso de revestimientos multicapa nanoestructurados13 en las herramientas de corte.

Entre las novedades actuales figuran:

| Tipo de revestimiento | Beneficios | Aplicaciones |

|---|---|---|

| Diamante PVD | Mayor vida útil de la herramienta, menor fricción | Mecanizado de alta velocidad |

| Base cerámica | resistencia térmica mejorada | Corte resistente |

| Nanocompuesto | Mayor resistencia al desgaste | Mecanizado de precisión |

Procesos de fabricación híbridos

La integración de la fabricación aditiva y sustractiva está creando nuevas posibilidades para la producción de piezas de titanio. Este enfoque combina las ventajas de la impresión 3D con el mecanizado tradicional:

- Reducción de los residuos de material

- Funciones de geometría compleja

- Ciclos de producción más rápidos

- Menores costes de producción

Optimización basada en IA

La Inteligencia Artificial está transformando el mecanizado del titanio mediante:

- Optimización de los parámetros de corte en tiempo real

- Programación predictiva del mantenimiento

- Automatización del control de calidad

- Control del desgaste de las herramientas

Estos sistemas pueden analizar grandes cantidades de datos de mecanizado para optimizar automáticamente las condiciones de corte, lo que se traduce en:

| Beneficio | Impacto |

|---|---|

| Aumento de la productividad | 25-40% |

| Prolongación de la vida útil de la herramienta | 30-50% |

| Mejora de la calidad | 15-30% |

Sistemas de vigilancia inteligentes

La aplicación de los principios de la Industria 4.0 ha llevado al desarrollo de sofisticadas soluciones de supervisión:

Tecnología Digital Twin

- Simulación de procesos en tiempo real

- Optimización del rendimiento

- Análisis predictivo

Integración de sensores

- Control de la fuerza de corte

- Control de la temperatura

- Análisis de vibraciones

Prácticas de mecanizado sostenibles

Las consideraciones medioambientales son cada vez más importantes en el mecanizado del titanio:

Lubricación por cantidad mínima (MQL)

- Reducción del uso de refrigerante

- Menor impacto medioambiental

- Mayor seguridad en el lugar de trabajo

Eficiencia energética

- Gestión inteligente de la energía

- Utilización optimizada de la máquina

- Reducción de la huella de carbono

Integración y automatización de procesos

El futuro del mecanizado de titanio pasa por una integración perfecta:

Sistemas de fabricación conectados

- Manipulación automatizada de materiales

- Control de calidad integrado

- Ajuste del proceso en tiempo real

Fabricación basada en la nube

- Funciones de supervisión a distancia

- Toma de decisiones basada en datos

- Fabricación colaborativa

Implicaciones económicas

Estos avances tecnológicos están reconfigurando la economía del mecanizado del titanio:

| Factor | Impacto |

|---|---|

| Inversión inicial | Más alto |

| Costes de explotación | Baja |

| Productividad | Aumento de |

| Calidad | Mejorado |

Por mi experiencia en PTSMAKE, he visto cómo estas tendencias ya están afectando a nuestra industria. Aunque la inversión inicial en estas tecnologías puede ser significativa, los beneficios a largo plazo en términos de productividad, calidad y reducción de costes las hacen esenciales para seguir siendo competitivos.

De cara al futuro, creo que el éxito de la implantación de estas tecnologías requerirá:

- Desarrollo de mano de obra cualificada

- Inversión estratégica en tecnología

- Mejora continua de los procesos

- Asociaciones sólidas con proveedores

El futuro del mecanizado del titanio avanza hacia procesos de fabricación más integrados, inteligentes y sostenibles. Al comprender y adaptarse a estas tendencias, los fabricantes pueden posicionarse para el éxito en un mercado cada vez más competitivo.

Comprender la microestructura para mejorar el rendimiento y la selección de materiales en aplicaciones de ingeniería. ↩

Descubra las dificultades específicas del mecanizado de titanio de grado 5 para mejorar la eficacia de la producción. ↩

Descubra modernas soluciones de herramientas para mejorar el rendimiento y la eficacia en el mecanizado de titanio. ↩

Comprender el endurecimiento por deformación en Ti-6Al-4V para mejorar la precisión del mecanizado y la longevidad de la herramienta. ↩

Comprender el MRR para mejorar la eficiencia y la productividad del mecanizado. ↩

Conocer la conductividad térmica ayuda a mejorar la eficacia del corte y a reducir el desgaste de las herramientas durante el mecanizado. ↩

Este sitio web ofrece información detallada sobre la tecnología de refrigeración criogénica, por lo que resulta ideal para que investigadores e ingenieros exploren sus aplicaciones y principios. ↩

Comprender el desgaste de los adhesivos ayuda a prevenir el fallo de las herramientas y mejora la calidad del mecanizado. ↩

Aprenda cómo afecta la rugosidad superficial al rendimiento y la durabilidad para mejorar los resultados del mecanizado. ↩

Descubra técnicas de mecanizado eficaces para mejorar la eficiencia y reducir el desgaste de las herramientas. ↩

Esta característica hace que el titanio sea especialmente difícil de mecanizar, ya que el material se vuelve cada vez más resistente al corte a medida que avanza el mecanizado. ↩

Descubra cómo la gestión del desgaste de las herramientas puede suponer un importante ahorro de costes en los procesos de mecanizado. ↩

Descubra las innovaciones clave que dan forma al mecanizado de titanio para mejorar la eficacia y la competitividad. ↩