El mecanizado de acero inoxidable 455 a medida puede ser un verdadero quebradero de cabeza para muchos fabricantes. He visto fracasar proyectos porque las propiedades únicas de este material hacen que sea especialmente difícil trabajar con él. La combinación de su gran resistencia y dureza suele provocar un rápido desgaste de las herramientas, un mal acabado superficial e imprecisiones dimensionales, problemas que pueden hacer descarrilar rápidamente los programas de producción e inflar los costes.

Para mecanizar con éxito acero inoxidable Custom 455, mantenga velocidades de corte entre 80-120 SFM, utilice herramientas de metal duro con ángulos de desprendimiento positivos y asegúrese de que el flujo de refrigerante es constante. Mantenga velocidades de avance moderadas y realice múltiples pasadas ligeras en lugar de cortes profundos agresivos.

Quiero compartir algunas técnicas específicas que han funcionado bien sistemáticamente en nuestro centro de mecanizado CNC. Estos métodos nos han ayudado a conseguir excelentes resultados con el acero inoxidable Custom 455, desde piezas sencillas hasta componentes complejos. Permítame guiarle a través de nuestro enfoque probado que garantiza el éxito con este difícil material.

¿Qué es el acero inoxidable Custom 455?

En la industria de fabricación de precisión, encontrar materiales que combinen una resistencia excepcional con la resistencia a la corrosión siempre ha sido un reto. Muchos ingenieros se enfrentan a la disyuntiva entre durabilidad y mecanizabilidad, a menudo sacrificando una en favor de la otra. Este dilema se vuelve especialmente crítico en aplicaciones de alto riesgo en las que el fallo no es una opción.

El acero inoxidable Custom 455 es un acero inoxidable martensítico endurecido por precipitación de primera calidad que ofrece una extraordinaria combinación de alta resistencia, excelente resistencia a la corrosión y buena mecanizabilidad. Tras un tratamiento térmico adecuado, alcanza resistencias últimas a la tracción de hasta 1724 MPa manteniendo una estabilidad dimensional superior.

Composición química y estructura

Las propiedades únicas del acero inoxidable Custom 455 proceden de su composición química cuidadosamente equilibrada. El material contiene:

| Elemento | Rango porcentual |

|---|---|

| Cromo | 11.0-12.5% |

| Níquel | 7.5-9.5% |

| Titanio | 0.8-1.4% |

| Cobre | 1.5-2.5% |

| Molibdeno | 0,5% máx |

| Carbono | 0,05% máx |

| Hierro | Saldo |

Esta composición crea un material que sufre endurecimiento por precipitación1 durante el tratamiento térmico, lo que da lugar a unas propiedades mecánicas excepcionales.

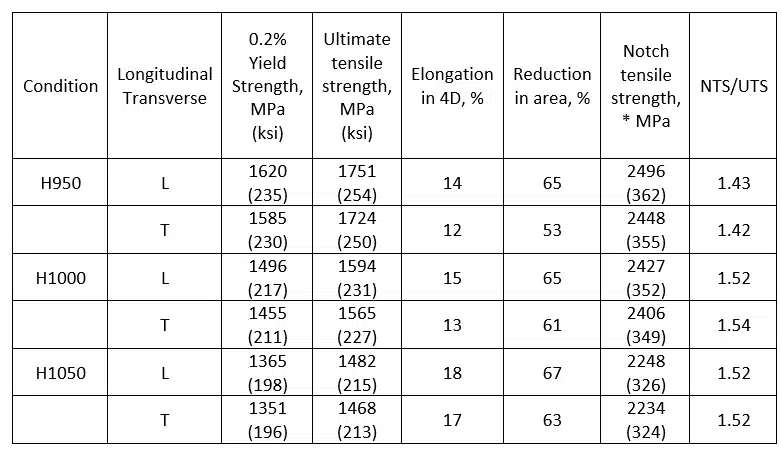

Propiedades mecánicas

Las características de resistencia del acero inoxidable Custom 455 son especialmente impresionantes:

- Resistencia a la tracción: 1724 MPa (250 ksi)

- Límite elástico: 1517 MPa (220 ksi)

- Elongación: 10%

- Dureza: 44-47 HRC

Estas propiedades lo hacen mucho más resistente que los aceros inoxidables convencionales, manteniendo al mismo tiempo una buena ductilidad y tenacidad.

Comparación con otros aceros inoxidables

Custom 455 se distingue de los aceros inoxidables tradicionales en varios aspectos:

Mayor relación resistencia/peso

- Ofrece mayor resistencia que el 17-4 PH

- Mantiene una resistencia a la corrosión similar a la del 316L

- Proporciona una resistencia superior a la fatiga

Mejor estabilidad dimensional

- Distorsión mínima durante el tratamiento térmico

- Excelente para componentes de precisión

- Propiedades coherentes en todas las secciones

Mecanizado mejorado

- Mejor formación de virutas que muchos aceros de alta resistencia

- Menor desgaste de la herramienta

- Acabado superficial más uniforme

Aplicaciones clave

Basándome en mi experiencia trabajando con diversas industrias en PTSMAKE, he observado que Custom 455 destaca en varias aplicaciones críticas:

Componentes aeroespaciales

- Componentes del tren de aterrizaje

- Fijaciones estructurales

- Soportes del motor

- Piezas del sistema de control

Productos sanitarios

- Instrumental quirúrgico

- Componentes de implantes

- Carcasas de herramientas médicas

- Piezas de equipos de esterilización

Ingeniería de precisión

- Aplicaciones con rodamientos sometidos a grandes esfuerzos

- Componentes de válvulas

- Conjuntos de eje

- Fijaciones de precisión

Consideraciones sobre el tratamiento

Al trabajar con Custom 455, varios factores son cruciales para obtener resultados óptimos:

Tratamiento térmico

- Tratamiento en solución a 816°C (1500°F)

- Endurecimiento a 900°F (482°C)

- Velocidades de enfriamiento controladas

Parámetros de mecanizado

- Utilizar utillajes rígidos

- Mantener afiladas las herramientas de corte

- Aplicar velocidades de corte adecuadas

- Garantizar una refrigeración adecuada

Control de calidad

- Comprobación dimensional periódica

- Pruebas de dureza

- Inspección del acabado superficial

- Verificación de la certificación de materiales

Análisis coste-beneficio

Aunque Custom 455 tiene un precio superior al de los aceros inoxidables estándar, sus ventajas suelen justificar la inversión:

Ventajas de rendimiento

- Mayor vida útil

- Reducción de las necesidades de mantenimiento

- Mayor fiabilidad en aplicaciones críticas

Ventajas de procesamiento

- Menos piezas rechazadas

- Resultados más coherentes

- Menores costes generales de fabricación

Valor a largo plazo

- Reducción de la frecuencia de sustitución

- Menores costes del ciclo de vida

- Mayor rendimiento del producto

Tras haber trabajado ampliamente con este material en la fabricación de precisión, puedo dar fe de que el acero inoxidable Custom 455 representa un avance significativo en la ingeniería metalúrgica. Su combinación de fuerza, resistencia a la corrosión y facilidad de mecanizado lo convierte en la opción ideal para aplicaciones exigentes en las que los materiales convencionales se quedan cortos.

¿Por qué es difícil mecanizar acero inoxidable 455 a medida?

El mecanizado de acero inoxidable Custom 455 se ha convertido en un reto importante para muchos fabricantes. Me he dado cuenta de que incluso los mecanizadores experimentados tienen problemas con este material, y a menudo se enfrentan a roturas inesperadas de las herramientas y a acabados superficiales deficientes. La complejidad de trabajar con este material ha provocado un aumento de los costes de producción y de los plazos de entrega.

El acero inoxidable 455 personalizado es difícil de mecanizar debido a su elevada relación resistencia-peso, sus propiedades de endurecimiento por deformación y su composición metalúrgica única. Estas características provocan un desgaste excesivo de la herramienta, requieren parámetros de corte especiales y exigen un control minucioso del proceso.

Comportamiento de endurecimiento del trabajo

El reto más importante a la hora de mecanizar acero inoxidable Custom 455 es su tendencia al endurecimiento por deformación2. Durante el mecanizado, la superficie del material se endurece debido a la deformación plástica, lo que dificulta cada vez más los cortes posteriores. Este comportamiento crea un efecto de bola de nieve en el que cada pasada de la herramienta de corte encuentra un material cada vez más duro.

He aplicado varias estrategias para gestionar este problema:

- Utilización de herramientas de corte afiladas con ángulos de desprendimiento positivos

- Mantener velocidades de corte constantes

- Evitar los cortes interrumpidos siempre que sea posible

- Utilización de herramientas rígidas para minimizar las vibraciones

Requisitos de la fuerza de corte

Custom 455 presenta una resistencia al corte excepcionalmente alta en comparación con los aceros inoxidables convencionales. He aquí un análisis comparativo de las fuerzas de corte requeridas:

| Tipo de material | Fuerza de corte relativa (%) | Impacto en la vida útil de la herramienta |

|---|---|---|

| Inoxidable 304 | 100 | Línea de base |

| Acero inoxidable 316 | 115 | 15% reducción |

| Custom 455 | 140 | 35% reducción |

| 17-4 PH | 125 | Reducción 25% |

Patrones de desgaste de herramientas

La naturaleza agresiva de la Custom 455 crea patrones únicos de desgaste de la herramienta que requieren una atención especial:

Desgaste de flancos

- Desgaste acelerado de los flancos de la herramienta

- Requiere cambios frecuentes de herramientas

- Afecta a la calidad del acabado superficial

Desgaste de cráteres

- Formas en la cara del rastrillo

- Debilita la integridad del filo de corte

- Puede provocar un fallo catastrófico de la herramienta

Borde construido (BUE)

- Problema común con Custom 455

- Afecta a las dimensiones de la pieza

- Provoca un mal acabado superficial

Generación y gestión del calor

La alta resistencia de Custom 455 provoca una importante generación de calor durante el mecanizado. Esto plantea varios retos:

Expansión térmica

- Afecta a la precisión dimensional

- Requiere compensación en programación

- Dificulta el mantenimiento de tolerancias estrictas

Requisitos del refrigerante

- Se necesitan sistemas de refrigeración de alta presión

- Tipos específicos de refrigerante recomendados

- La refrigeración constante de las inundaciones es esencial

Comparación de las propiedades de los materiales

Comprender cómo se compara el Custom 455 con otros aceros inoxidables ayuda a explicar sus retos de mecanizado:

| Propiedad | Custom 455 | Acero inoxidable 316 | 17-4 PH |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 1720 | 580 | 1100 |

| Dureza (HRC) | 49-52 | 25-30 | 40-45 |

| Tasa de endurecimiento del trabajo | Muy alta | Moderado | Alta |

| Conductividad térmica | Bajo | Medio | Medio |

Velocidad y alimentación

La velocidad y el avance adecuados son cruciales al mecanizar Custom 455:

Velocidad de corte

- Debe ser inferior al de los aceros inoxidables convencionales

- Normalmente se requiere la reducción 30-40%

- Debe ajustarse en función del tipo de operación

Tasas de alimentación

- Los piensos más altos suelen funcionar mejor

- Reduce el efecto de endurecimiento del trabajo

- Debe compaginarse con la vida útil

Retos del control de calidad

Mantener una calidad constante al mecanizar Custom 455 requiere consideraciones adicionales:

Acabado superficial

- Más difícil de conseguir que con los materiales convencionales

- Requiere una cuidadosa selección de herramientas

- Puede necesitar varios pases de acabado

Estabilidad dimensional

- Afectados por el endurecimiento del trabajo

- Requiere una cuidadosa planificación del proceso

- Puede necesitar alivio del estrés entre operaciones

Impacto económico

Los retos que plantea el mecanizado de Custom 455 tienen importantes implicaciones económicas:

Costes de producción

- Mayor consumo de herramientas

- Mayor tiempo de máquina

- Controles de calidad más frecuentes

Requisitos de instalación

- Necesidad de herramientas especiales

- Sistemas de refrigeración mejorados

- Imprescindible máquina herramienta rígida

Estos retos hacen del Custom 455 uno de los materiales más difíciles de mecanizar con eficacia. Sin embargo, la comprensión de estas características y la aplicación de estrategias adecuadas pueden conducir a resultados satisfactorios. La clave reside en una planificación adecuada, el uso de las herramientas y técnicas correctas y el mantenimiento de un control constante del proceso durante toda la operación.

¿Cuáles son las mejores técnicas de mecanizado para Custom 455?

El mecanizado de acero inoxidable Custom 455 presenta importantes retos para muchos fabricantes. Su gran resistencia y dureza lo hacen propenso al desgaste de la herramienta y a la posible distorsión de la pieza de trabajo. Si no se mecaniza correctamente, este material puede provocar costosos retrasos en la producción y una sustitución excesiva de herramientas.

Las técnicas de mecanizado óptimas para Custom 455 implican el uso de parámetros de corte específicos, una selección de herramientas adecuada y métodos de refrigeración apropiados. La clave está en mantener velocidades de corte moderadas al tiempo que se garantiza una evacuación adecuada de la viruta y la vida útil de la herramienta.

Comprender las tasas de alimentación para Custom 455

Los avances juegan un papel crucial en la obtención de resultados óptimos en el mecanizado de Custom 455. Recomiendo empezar con avances conservadores y ajustarlos en función del rendimiento de la herramienta y los requisitos de acabado superficial. Para operaciones de refrentado, un avance de 0,004-0,008 pulgadas por revolución (IPR) suele dar los mejores resultados. En alimentación por diente3 debe controlarse cuidadosamente para evitar un desgaste excesivo de la herramienta.

He aquí un desglose exhaustivo de las tasas de alimentación recomendadas:

| Tipo de operación | Velocidad de avance (IPR) | Velocidad en superficie (SFM) |

|---|---|---|

| Fresado en bruto | 0.006-0.010 | 150-200 |

| Fresado de acabado | 0.003-0.005 | 200-250 |

| Girar | 0.005-0.008 | 180-220 |

| Perforación | 0.004-0.007 | 120-150 |

Velocidades de corte óptimas y selección de herramientas

A través de mi experiencia en PTSMAKE, he descubierto que mantener velocidades de corte adecuadas es esencial para el éxito del mecanizado de Custom 455. Las propiedades del material requieren una cuidadosa consideración de la geometría de la herramienta y el tipo de recubrimiento. Para operaciones generales de fresado, recomiendo:

- Herramientas de metal duro con recubrimiento de AlTiN

- Ángulo de hélice de 30 grados para fresas

- Ángulos de inclinación positivos de entre 6 y 12 grados

- Geometrías de plaquita redonda para una mayor vida útil de la herramienta

Consideraciones sobre la profundidad de corte

La gestión de la profundidad de corte es fundamental tanto para la vida útil de la herramienta como para la calidad de la pieza. Yo suelo seguir estas directrices:

Operaciones de desbaste:

- Profundidad axial: 0,5-1,0 veces el diámetro de la herramienta

- Profundidad radial: 0,3-0,5 veces el diámetro de la herramienta

Operaciones de acabado:

- Profundidad axial: 0,2-0,4 veces el diámetro de la herramienta

- Profundidad radial: 0,1-0,2 veces el diámetro de la herramienta

Estrategias de refrigeración y lubricación

Una refrigeración adecuada es esencial cuando se mecaniza Custom 455. Yo recomiendo:

- Suministro de refrigerante a alta presión (1000+ PSI)

- Líquidos de corte a base de aceite para desbaste pesado

- Refrigerantes solubles en agua para operaciones de acabado

- Suministro de refrigerante a través de la herramienta cuando sea posible

Optimización del acabado superficial

Para conseguir un acabado superficial óptimo en los componentes Custom 455, tenga en cuenta estas estrategias:

Planificación de la trayectoria de la herramienta:

- Utilizar el fresado ascendente siempre que sea posible

- Mantener una carga constante de virutas

- Implementar movimientos adecuados de entrada/salida

Parámetros de corte para el acabado:

- Aumentar la velocidad en superficie en 20-30%

- Reducir el avance en 40-50%

- Mantener la poca profundidad de los cortes

Gestión del desgaste de las herramientas

Controlar y gestionar el desgaste de las herramientas es crucial para obtener resultados uniformes. Las consideraciones clave incluyen:

- Intervalos regulares de inspección de las herramientas

- Límites predeterminados de vida útil de la herramienta

- Herramientas de reserva fácilmente disponibles

- Almacenamiento y manipulación adecuados de las herramientas

La vida útil de la herramienta puede maximizarse mediante:

- Utilización de parámetros de corte adecuados

- Mantener un flujo constante de refrigerante

- Implementación de trayectorias de herramientas adecuadas

- Mantenimiento regular de la máquina

Medidas de control de calidad

Para garantizar unos resultados de mecanizado uniformes con Custom 455, aplique estas medidas de control de calidad:

- Protocolos de inspección durante el proceso

- Calibrado periódico de la máquina

- Control de la temperatura ambiente

- Seguimiento de lotes de material

- Documentación sobre el desgaste de las herramientas

El éxito en el mecanizado de Custom 455 depende en última instancia de mantener un enfoque equilibrado entre productividad y vida útil de la herramienta. Siguiendo estas directrices y supervisando continuamente los parámetros de mecanizado, podrá lograr resultados óptimos manteniendo la rentabilidad y cumpliendo los requisitos de calidad.

Recuerde que estos parámetros sirven como puntos de partida y pueden necesitar ajustes en función de los requisitos específicos de la aplicación, las capacidades de la máquina y las configuraciones de las herramientas. La supervisión periódica y la documentación de los resultados ayudarán a optimizar estos parámetros para sus necesidades específicas.

¿Qué herramientas de corte funcionan mejor para el acero inoxidable 455 a medida?

Trabajar con acero inoxidable Custom 455 puede ser un verdadero reto para muchos fabricantes. He visto numerosos casos en los que una selección inadecuada de la herramienta de corte provoca un desgaste prematuro de la herramienta, un acabado superficial deficiente y resultados de mecanizado incoherentes. Estos problemas no sólo malgastan valiosos recursos, sino que también afectan significativamente a la eficacia de la producción y a la calidad de las piezas.

Las mejores herramientas de corte para el acero inoxidable Custom 455 son las herramientas de metal duro recubiertas con geometrías optimizadas. Para operaciones de desbaste, las plaquitas de metal duro recubiertas de TiAlN multicapa funcionan excepcionalmente bien, mientras que para operaciones de acabado, las fresas de metal duro macizo recubiertas de PVD con diseños especializados de rompevirutas ofrecen resultados superiores.

Selección del material de la herramienta

El éxito del mecanizado de acero inoxidable Custom 455 depende en gran medida de la elección del material adecuado para la herramienta de corte. He aquí mi desglose detallado de las opciones más eficaces:

Herramientas de metal duro

- Las herramientas de metal duro sin recubrimiento ofrecen una buena resistencia al desgaste

- Ideal para velocidades de corte moderadas

- Más rentable que los revestimientos especializados

- Ideal para operaciones de mecanizado de uso general

En matriz de carburo de tungsteno4 proporciona un excelente equilibrio entre dureza y tenacidad, lo que la hace especialmente adecuada para el mecanizado de acero inoxidable Custom 455.

Herramientas de metal duro recubierto

He aquí una comparación de los tipos de revestimiento más comunes y sus aplicaciones:

| Tipo de revestimiento | Beneficios | Mejores aplicaciones |

|---|---|---|

| TiAlN | Alta resistencia al calor, mayor vida útil de la herramienta | Operaciones pesadas de desbaste |

| TiCN | Mayor resistencia al desgaste, menor fricción | Condiciones de corte medias |

| AlCrN | Resistencia superior a la oxidación | Acabado de alta velocidad |

| Diamante | Excelente dureza, baja fricción | Acabado ultrafino |

Consideraciones sobre la geometría de la herramienta

La geometría de las herramientas de corte desempeña un papel crucial en su rendimiento cuando se mecaniza acero inoxidable Custom 455:

Ángulo del rastrillo

- Los ángulos de desprendimiento positivos (10-15 grados) reducen las fuerzas de corte

- Ayuda a prevenir el endurecimiento del trabajo

- Mejora la evacuación de las virutas

- Reduce la generación de calor

Ángulo de alivio

- Ángulo de relieve primario: 6-8 grados

- Ángulo de relieve secundario: 12-15 grados

- Evita el roce y la formación de bordes acumulados

- Aumenta la vida útil de la herramienta

Estrategias de control de virutas

El control eficaz de la viruta es esencial cuando se mecaniza acero inoxidable Custom 455:

Diseño de disyuntores

- Las geometrías avanzadas del rompevirutas evitan virutas largas y filamentosas

- Reduce la acumulación de calor en la zona de corte

- Mejora la calidad del acabado superficial

- Permite una mejor penetración del refrigerante

Parámetros de corte

Para un control óptimo de la viruta, recomiendo estos parámetros de corte:

| Tipo de operación | Velocidad (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Desbaste | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Semiacabado | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Acabado | 300-350 | 0.003-0.005 | 0.010-0.030 |

Aplicaciones de refrigerante

La aplicación adecuada de refrigerante es vital para la vida útil de la herramienta y el rendimiento del mecanizado:

Refrigerante de alta presión

- Presión recomendada: 1000-1500 PSI

- Ayuda a romper eficazmente las virutas

- Reduce la temperatura de corte

- Mejora la vida útil de la herramienta en 30-50%

Selección de refrigerante

- Utilice refrigerantes solubles en agua con inhibidores de óxido

- Concentración: 8-10%

- Control periódico de la concentración de refrigerante

- Mantenimiento semanal del sistema de refrigeración

Gestión de la vida útil de las herramientas

Para maximizar la vida útil de la herramienta al mecanizar acero inoxidable Custom 455:

Sistemas de vigilancia

- Realizar mediciones periódicas del desgaste de las herramientas

- Utilizar el control de la fuerza de corte

- Seguimiento de la vida útil de las herramientas

- Establecer intervalos de cambio de herramientas

Técnicas de optimización

- Empezar con parámetros de corte conservadores

- Aumentar gradualmente los parámetros en función del rendimiento

- Controlar la calidad del acabado superficial

- Documentar las combinaciones de parámetros correctas

Consideraciones especiales

Cuando trabaje con acero inoxidable Custom 455, tenga en cuenta estos puntos:

Prevención del endurecimiento del trabajo

- Mantener tasas de alimentación constantes

- Evitar morar en el corte

- Utilizar cuchillas afiladas

- Sustituir las herramientas antes de un desgaste excesivo

Calidad de la superficie

- Supervisar la formación de bordes acumulados

- Ajuste los parámetros de corte para un acabado óptimo

- Utilizar el radio adecuado para el acabado

- Considerar operaciones de bruñido para superficies críticas

Siguiendo estas directrices y seleccionando las herramientas de corte adecuadas, podrá conseguir resultados óptimos al mecanizar acero inoxidable Custom 455. Recuerde supervisar periódicamente el desgaste de la herramienta y ajustar los parámetros según sea necesario para mantener una calidad y productividad constantes.

¿Cómo evitar el desgaste y la rotura de las herramientas?

Todos los talleres de mecanizado se enfrentan a un enemigo común: el desgaste y la rotura de las herramientas. He visto cómo se retrasaban innumerables proyectos y se disparaban los costes debido a fallos inesperados de las herramientas. Cuando una herramienta crítica se rompe durante una producción, no se trata solo de sustituir la herramienta, sino del tiempo de producción perdido, los posibles daños en las piezas y el efecto dominó en los plazos de entrega.

La clave para evitar el desgaste y la rotura de las herramientas reside en un enfoque integral que combine una gestión adecuada del refrigerante, la optimización de los parámetros de corte y protocolos de mantenimiento periódicos. Aplicando estas estrategias, los fabricantes pueden prolongar la vida útil de las herramientas hasta 300% manteniendo una calidad constante de las piezas.

La ciencia detrás del desgaste de las herramientas

El desgaste de las herramientas no depende sólo del tiempo de uso, sino de una compleja interacción entre diversos factores. En proceso tribológico5 que se producen en el filo de la navaja implican tensión mecánica, carga térmica y reacciones químicas. He descubierto que comprender estos mecanismos nos ayuda a tomar mejores decisiones sobre las estrategias de prevención.

Los factores clave que afectan al desgaste de las herramientas son

- Velocidad de corte y avance

- Propiedades de los materiales de la herramienta y la pieza

- Temperatura en la zona de corte

- Eficacia del refrigerante

- Requisitos de acabado superficial

Gestión óptima del refrigerante

La gestión adecuada del refrigerante es crucial para prolongar la vida útil de las herramientas. He aquí un enfoque estructurado que recomiendo:

Selección de refrigerante

- Adaptar el tipo de refrigerante al material mecanizado

- Considerar los factores medioambientales

- Controlar regularmente los niveles de concentración

Método de entrega

- Refrigerante de alta presión para agujeros profundos

- Refrigeración a través de la herramienta para una mejor evacuación de las virutas

- Posicionamiento múltiple de boquillas para geometrías complejas

Optimización de los parámetros de corte

| Parámetro | Impacto en la vida útil de la herramienta | Ajuste recomendado |

|---|---|---|

| Velocidad de corte | Alto impacto | Reducir en 10-15% para materiales más duros |

| Velocidad de alimentación | Impacto moderado | Ajuste en función de la dureza del material |

| Profundidad de corte | Impacto variable | Empezar poco profundo, aumentar gradualmente |

| Herramienta Compromiso | Factor crítico | Mantener una carga constante de virutas |

Calendario de mantenimiento preventivo

El mantenimiento regular es esencial. He desarrollado este programa de mantenimiento:

Controles diarios:

- Inspección visual de los filos de corte

- Nivel y concentración de refrigerante

- Compruebe si hay vibraciones o ruidos inusuales

Tareas semanales:

- Limpiar portaherramientas y pinzas

- Inspeccionar el estado del husillo

- Comprobar el sistema de filtración del refrigerante

Actividades mensuales:

- Limpieza completa del sistema de refrigeración

- Medición de la geometría de la herramienta

- Verificación de la alineación del husillo

Sistemas de control de la vida útil de las herramientas

La fabricación moderna requiere una supervisión sofisticada:

Control en tiempo real

- Seguimiento del consumo de energía

- Análisis de vibraciones

- Sensores de emisión acústica

Análisis predictivo

- Modelos de predicción del desgaste de las herramientas

- Tendencias de rendimiento

- Optimización de la programación del mantenimiento

Protocolo de actuación en caso de emergencia

A pesar de las buenas prácticas, pueden producirse roturas de herramientas. He aquí mi plan de respuesta recomendado:

Acciones inmediatas:

- Parar inmediatamente la máquina

- Documentar las condiciones de fallo

- Inspeccionar la pieza en busca de daños

Análisis de la causa raíz:

- Recopilar datos operativos

- Revisar los registros de mantenimiento

- Analizar los parámetros de corte

Medidas correctoras:

- Actualice las trayectorias de las herramientas si es necesario

- Ajustar los parámetros de corte

- Modificar los programas de mantenimiento

Análisis coste-beneficio

Aplicar estas estrategias requiere inversión, pero los beneficios son considerables:

- 300% aumento de la vida útil de la herramienta

- 25% reducción de los tiempos de inactividad imprevistos

- 15% disminución de los costes globales de utillaje

- Mejora de la uniformidad de la calidad de las piezas

- Reducción de las tasas de rechazo

Mediante la aplicación sistemática de estas estrategias, he ayudado a numerosos clientes a conseguir mejoras significativas en la vida útil de las herramientas y la fiabilidad del mecanizado. La clave es la constancia en la aplicación y la supervisión periódica de los resultados.

¿Cuáles son los métodos eficaces de refrigeración y lubricación?

Todos los días veo a equipos de fabricación que luchan contra herramientas sobrecalentadas, acabados superficiales deficientes y desgaste excesivo de las herramientas. Estos problemas no sólo provocan un aumento de los costes de producción, sino que también pueden dar lugar a piezas desechadas y al incumplimiento de los plazos de entrega. Las consecuencias de una refrigeración y lubricación inadecuadas pueden ser devastadoras para las operaciones de mecanizado de precisión.

Los métodos eficaces de refrigeración y lubricación en el mecanizado CNC combinan técnicas específicas de refrigeración con fluidos de corte cuidadosamente seleccionados. El enfoque correcto ayuda a controlar la generación de calor, reduce el desgaste de la herramienta, mejora el acabado superficial y mejora la evacuación de virutas, al tiempo que mantiene la precisión dimensional durante todo el proceso de mecanizado.

Sistemas de refrigeración por inundación

La refrigeración por inundación sigue siendo el método de refrigeración más utilizado en las operaciones de mecanizado CNC. Este método tradicional consiste en dirigir un gran volumen de refrigerante a la zona de corte. Valoro especialmente la refrigeración por inundación por su fiabilidad en aplicaciones de mecanizado de uso general.

Las principales ventajas de la refrigeración por inundación son:

- Control constante de la temperatura

- Eliminación eficaz de las virutas

- Menor desgaste de la herramienta

- Mejor acabado superficial

En eficiencia volumétrica6 de los sistemas de refrigeración por inundación depende del posicionamiento adecuado de la boquilla y de los ajustes de presión. En PTSMAKE, solemos configurar nuestros sistemas de refrigeración por inundación en función del material y los parámetros de corte específicos.

Tecnología de refrigeración por nebulización

La refrigeración por nebulización representa un enfoque más respetuoso con el medio ambiente en la aplicación de refrigerante de mecanizado. Este método atomiza el fluido de corte en finas partículas, creando una niebla refrigerante que penetra eficazmente en la zona de corte.

Ventajas de los sistemas de refrigeración por nebulización:

- Menor consumo de refrigerante

- Mayor visibilidad durante el mecanizado

- Impacto medioambiental mínimo

- Evacuación mejorada de virutas en determinadas aplicaciones

Soluciones de refrigeración a alta presión

La refrigeración de alta presión ha revolucionado los procesos de mecanizado modernos. Esta técnica suministra refrigerante a presiones que oscilan entre 1000 y 2000 PSI, lo que ofrece una capacidad superior de refrigeración y rotura de virutas.

| Rango de presión (PSI) | Aplicaciones típicas | Principales ventajas |

|---|---|---|

| 300-700 | Mecanizado general | Buen control de virutas |

| 700-1000 | Perforación profunda | Evacuación mejorada de virutas |

| 1000-2000 | Corte de materiales duros | Disipación térmica superior |

| 2000+ | Operaciones especializadas | Máximo efecto refrigerante |

Selección de los fluidos de corte adecuados

La eficacia de cualquier método de refrigeración depende en gran medida de la elección del fluido de corte adecuado. Recomiendo tener en cuenta estos factores:

Compatibilidad de materiales

- Aceites hidrosolubles para mecanizado general

- Aceites rectos para materiales difíciles de mecanizar

- Fluidos sintéticos para aplicaciones de alta velocidad

Parámetros de funcionamiento

- Velocidad de corte y avance

- Profundidad de corte

- Geometría de la herramienta

- Material de la pieza

Consideraciones medioambientales

- Requisitos de eliminación

- Seguridad en el trabajo

- Normativa medioambiental

- Condiciones de almacenamiento

Optimización de la aplicación de refrigerante

Gracias a mi experiencia, he desarrollado varias estrategias para optimizar la aplicación de refrigerante:

Control de la presión

- Controlar y mantener niveles de presión constantes

- Ajuste la presión en función del material y el funcionamiento

- Mantenimiento regular del sistema

Posicionamiento de la boquilla

- Refrigerante directo en el filo de corte

- Garantizar una cobertura adecuada de la zona de corte

- Mantener una distancia óptima a la pieza de trabajo

Gestión del caudal

- Equilibrio entre demasiado y demasiado poco refrigerante

- Ajustar los caudales para diferentes operaciones

- Controlar las pautas de consumo

Mantenimiento y control

El mantenimiento adecuado de los sistemas de refrigeración es crucial para un rendimiento constante:

Pruebas periódicas

- Comprobar semanalmente los niveles de concentración

- Controlar los niveles de pH

- Prueba de crecimiento bacteriano

Limpieza del sistema

- Limpie los filtros con regularidad

- Eliminar el aceite atrapado

- Purgar los sistemas periódicamente

Control de calidad

- Controlar la calidad del acabado superficial

- Seguimiento de la vida útil de la herramienta

- Documentar la estabilidad térmica

Buenas prácticas de aplicación

Siempre hago hincapié en estas prácticas clave:

Documentación

- Registra los ajustes óptimos para distintos materiales

- Seguimiento de los programas de mantenimiento

- Documentar los parámetros de rendimiento

Formación

- Formación de los operadores sobre el uso del sistema

- Procedimientos de seguridad

- Protocolos de resolución de problemas

Gestión de costes

- Controlar el consumo de refrigerante

- Seguimiento de los costes de eliminación

- Evaluar la eficiencia del sistema

Mediante la aplicación de estas estrategias integrales de refrigeración y lubricación, los fabricantes pueden mejorar significativamente sus operaciones de mecanizado. La clave está en seleccionar la combinación adecuada de método de refrigeración y fluido de corte, manteniendo al mismo tiempo protocolos adecuados de mantenimiento y supervisión del sistema.

¿Cómo mantener la precisión dimensional y el acabado superficial?

Fabricar piezas de acero inoxidable 455 a medida con dimensiones precisas y acabados superficiales lisos es un reto complejo. Muchos fabricantes se enfrentan a problemas de dilatación térmica durante el mecanizado, lo que provoca la deformación de las piezas y el rechazo de los productos. Y lo que es peor, las vibraciones superficiales y la desviación de las herramientas pueden provocar costosas repeticiones y el incumplimiento de los plazos de entrega.

Para mantener la precisión dimensional y el acabado superficial al mecanizar acero inoxidable Custom 455, se deben aplicar los parámetros de corte adecuados, utilizar herramientas rígidas y aplicar estrategias de refrigeración eficaces. Estas prácticas ayudan a controlar la expansión térmica, minimizar las vibraciones y garantizar una calidad constante durante todo el proceso de mecanizado.

Comprender la gestión térmica

Controlar la dilatación térmica es crucial cuando se mecaniza acero inoxidable Custom 455. La dilatación conductividad térmica7 influye significativamente en la precisión dimensional. He aplicado varias estrategias eficaces en PTSMAKE:

- Utilizar sistemas de suministro de refrigerante de alta presión

- Mantener velocidades de corte constantes

- Dejar un tiempo de calentamiento adecuado para las máquinas

- Controlar regularmente la temperatura de la pieza

Optimización de los parámetros de corte

Los parámetros de corte adecuados son esenciales para lograr un acabado superficial óptimo:

| Parámetro | Gama recomendada | Impacto en la calidad |

|---|---|---|

| Velocidad de corte | 150-200 sfm | Afecta a la suavidad de la superficie |

| Velocidad de alimentación | 0,004-0,008 ipr | Controla la vida útil y el acabado de la herramienta |

| Profundidad de corte | 0,02-0,05 pulgadas | Influye en la estabilidad dimensional |

| Radio de la nariz de la herramienta | 0,015-0,031 pulgadas | Determina la textura de la superficie |

Reducción del ruido y las vibraciones

Para reducir las vibraciones y mantener una calidad de superficie constante:

- Utilizar extensiones de herramienta más cortas siempre que sea posible

- Implantar soluciones de sujeción de piezas rígidas

- Seleccionar sistemas portaherramientas adecuados

- Mantener calendarios adecuados de mantenimiento de las máquinas

Selección y gestión de herramientas

La selección adecuada de las herramientas desempeña un papel fundamental para lograr los resultados deseados:

- Elija calidades de metal duro específicamente diseñadas para acero inoxidable

- Utilizar herramientas con ángulos de desprendimiento positivos

- Considere las herramientas con revestimiento cerámico para velocidades más altas

- Implantar sistemas de control del desgaste de las herramientas

Supervisión de procesos y control de calidad

Los controles periódicos garantizan una calidad constante:

- Implantar sistemas de medición durante el proceso

- Utilizar gráficos de control estadístico de procesos (CEP)

- Realizar comprobaciones periódicas de calibración

- Documentar todos los parámetros del proceso

Consideraciones medioambientales

El entorno de mecanizado influye considerablemente en la precisión:

- Mantener una temperatura constante en el taller

- Controlar los niveles de humedad

- Minimizar las corrientes de aire alrededor de las máquinas

- Instalar sistemas de aislamiento de vibraciones

Técnicas de mejora del acabado superficial

Para lograr un acabado superficial superior:

Enfoques de corte progresivo:

- Desbaste

- Semiacabado

- Últimos pases de acabado

Optimización del refrigerante:

- Utilice refrigerante de alta calidad

- Mantener una concentración adecuada

- Filtrar regularmente

- Controlar los niveles de pH

Métodos de verificación de la calidad

Empleamos varios métodos para verificar la precisión dimensional:

- Máquinas de medición por coordenadas (MMC)

- Comprobadores de rugosidad superficial

- Comparadores ópticos

- Micrómetros digitales

- Medidores de altura

Documentación y control de procesos

Mantener registros detallados ayuda a garantizar la repetibilidad:

- Documentar todos los parámetros del proceso

- Registrar las condiciones ambientales

- Seguimiento de la vida útil de las herramientas y de los patrones de desgaste

- Supervisar las métricas de rendimiento de la máquina

Mantenimiento preventivo

Un mantenimiento regular es crucial para obtener resultados constantes:

- Comprobar semanalmente la alineación de la máquina

- Verificar mensualmente la precisión del husillo

- Inspeccionar diariamente los sistemas de refrigeración

- Calibrar periódicamente los equipos de medición

Para mantener eficazmente la precisión dimensional y el acabado superficial, es esencial considerar todos estos aspectos como parte de un enfoque integrado. En PTSMAKE, hemos desarrollado procedimientos exhaustivos que combinan estos elementos para ofrecer resultados uniformes y de alta calidad. Siguiendo estas directrices y manteniendo un estricto control del proceso, conseguimos tolerancias constantes de ±0,0005 pulgadas y acabados superficiales tan finos como 16 Ra o mejores en componentes de acero inoxidable Custom 455.

Recuerde que para lograr y mantener una alta precisión es necesario supervisar y ajustar continuamente todos estos factores. El éxito radica en comprender cómo interactúan estos elementos y mantener un control minucioso de cada aspecto del proceso de mecanizado.

¿Cuáles son los defectos más comunes y cómo evitarlos?

Todos los fabricantes se enfrentan a problemas de calidad en las operaciones de mecanizado CNC. He visto innumerables proyectos desbaratados por defectos inesperados, que provocan costosas repeticiones, retrasos en las entregas y clientes frustrados. Estos problemas no sólo afectan a su cuenta de resultados, sino que también pueden dañar su reputación en el sector.

Los defectos de fabricación en el mecanizado CNC pueden clasificarse a grandes rasgos en tres tipos principales: defectos superficiales, imprecisiones dimensionales y problemas relacionados con el material. Si conoce estos problemas comunes y aplica las medidas preventivas adecuadas, podrá mejorar significativamente la calidad y la eficiencia de su producción.

Defectos superficiales y sus soluciones

Los defectos superficiales son uno de los problemas más visibles en las piezas mecanizadas con CNC. El problema más común es rugosidad superficial8que pueden afectar tanto a la funcionalidad como a la estética del producto acabado. Según mi experiencia, estos problemas suelen deberse a:

- Parámetros de corte inadecuados

- Desgaste de la herramienta

- Flujo de refrigerante inadecuado

- Vibración de la máquina

Para resolver estos problemas, recomiendo aplicar las siguientes soluciones:

| Defecto superficial | Causas comunes | Métodos de prevención |

|---|---|---|

| Fresas | Altos avances, herramientas desafiladas | Optimización de los parámetros de corte, mantenimiento periódico de las herramientas |

| Marcas de herramientas | Velocidad de corte excesiva | Ajustar la velocidad y los avances, utilizar trayectorias de herramienta adecuadas |

| Marcas de charla | Vibración de la máquina | Aumentar la rigidez, comprobar el equilibrio del portaherramientas |

| Mal acabado | Aplicación incorrecta del refrigerante | Garantizar el flujo y la concentración adecuados de refrigerante |

Problemas de precisión dimensional

Mantener tolerancias estrictas es crucial en la fabricación de precisión. Los principales factores que afectan a la precisión dimensional son:

Problemas relacionados con la temperatura

- Dilatación térmica de los materiales

- Ciclos de calentamiento de la máquina

- Fluctuaciones de la temperatura ambiente

Cuestiones relacionadas con las herramientas

- Desgaste y desviación de la herramienta

- Desplazamientos incorrectos de la herramienta

- Problemas con el portaherramientas

Este es nuestro enfoque sistemático para mantener la precisión dimensional:

- Calibrado periódico de la máquina

- Entorno con temperatura controlada

- Sistema adecuado de gestión de herramientas

- Medición en curso

Defectos relacionados con los materiales

Los distintos materiales presentan retos únicos en el mecanizado. He desarrollado estrategias específicas para materiales comunes:

Aluminio

- Prevención de la acumulación de bordes

- Evacuación adecuada de las virutas

- Selección óptima del fluido de corte

Acero

- Gestión del calor

- Control del desgaste de las herramientas

- Parámetros de corte adecuados

Plásticos

- Control de la temperatura

- Geometrías de herramientas especiales

- Eliminación adecuada de las virutas

Medidas de control de calidad

Para garantizar una calidad constante, aplicamos:

- Inspección del primer artículo (FAI)

- Control estadístico de procesos (CEP)

- Mantenimiento periódico de los equipos

- Programas de formación de operadores

La clave para prevenir los defectos reside en establecer un sólido sistema de gestión de la calidad que incluya:

- Programas regulares de inspección y sustitución de herramientas

- Procedimientos de configuración documentados

- Control medioambiental

- Calibración periódica de los equipos de medición

Técnicas avanzadas de resolución de problemas

Cuando se producen defectos, sigo este enfoque sistemático:

Recogida de datos

- Documentar todos los parámetros del proceso

- Recopilar datos históricos

- Revisar los registros de mantenimiento

Análisis de las causas

- Examinar las condiciones de la herramienta

- Revisar los ajustes de la máquina

- Comprobar los factores medioambientales

Medidas correctoras

- Aplicar soluciones inmediatas

- Procedimientos de actualización

- Formar a los operadores en los nuevos protocolos

Optimización de procesos

Para minimizar los defectos, nos centramos en:

Configuración de la máquina

- Selección adecuada de herramientas

- Parámetros de corte óptimos

- Diseño adecuado de las fijaciones

Control medioambiental

- Control de la temperatura

- Control de la humedad

- Gestión del polvo

Formación de operadores

- Procedimientos normalizados de trabajo

- Conciencia de calidad

- Capacidad de identificación de defectos

Siguiendo estas exhaustivas directrices y manteniendo un control de calidad vigilante, puede reducir significativamente los defectos de fabricación y mejorar la eficacia de su producción. Recuerde que la prevención siempre es más rentable que la corrección, y que invertir en controles de procesos adecuados le reportará beneficios a largo plazo.

¿Cuáles son las aplicaciones de éxito del acero inoxidable 455 mecanizado a medida?

Muchos ingenieros tienen dificultades para encontrar ejemplos reales de aplicaciones de acero inoxidable Custom 455 que demuestren todo su potencial. La falta de estudios de casos detallados y de directrices de aplicación práctica suele generar incertidumbre en la selección del material y el enfoque de mecanizado, lo que puede dar lugar a costosos errores o a un rendimiento inferior al óptimo.

El acero inoxidable 455 personalizado ha demostrado su valía en componentes aeroespaciales, instrumentos médicos y sistemas robóticos. Su excepcional relación resistencia-peso, resistencia a la corrosión y maquinabilidad precisa lo hacen ideal para aplicaciones de alto rendimiento en las que la fiabilidad es crucial.

Aplicaciones aeroespaciales

La industria aeroespacial ha adoptado el acero inoxidable Custom 455 para componentes críticos en los que endurecimiento por precipitación9 son esenciales. He trabajado con varios clientes del sector aeroespacial para fabricar:

- Componentes del tren de aterrizaje

- Fijaciones estructurales

- Soportes de montaje del motor

- Actuadores de control de vuelo

Estas aplicaciones se benefician de la combinación única de alta resistencia y excelente resistencia a la corrosión del Custom 455. La capacidad del material para mantener la estabilidad dimensional durante el tratamiento térmico ha demostrado ser especialmente valiosa en componentes aeroespaciales de precisión.

Fabricación de productos sanitarios

En el sector médico, el acero inoxidable Custom 455 es cada vez más popular:

| Tipo de componente | Principales ventajas | Aplicaciones comunes |

|---|---|---|

| Instrumental quirúrgico | Excelente retención de bordes, Excelentes propiedades de esterilización | Fórceps, tijeras, pinzas |

| Implantes ortopédicos | Alta resistencia a la fatiga, Biocompatibilidad | Tornillos óseos, Prótesis articulares |

| Herramientas dentales | Resistencia a la corrosión, Durabilidad | Exploradores, escaladores, sondas |

Robótica y automatización

La industria de la robótica ha encontrado en Custom 455 una herramienta especialmente valiosa para:

- Componentes del brazo robótico

- Carcasas de los actuadores

- Engranajes de precisión

- Mecanismos de los efectores finales

He observado que las aplicaciones robóticas se benefician especialmente de la combinación de resistencia y estabilidad dimensional de Custom 455. Cuando se mecanizan correctamente, estos componentes mantienen tolerancias ajustadas incluso bajo grandes esfuerzos y ciclos de uso repetidos.

Factores de éxito en el mecanizado

Para obtener resultados óptimos al mecanizar Custom 455, recomiendo seguir estas estrategias clave:

- Mantenimiento de velocidades de corte constantes entre 100-150 SFM

- Utilización de técnicas de enfriamiento adecuadas para evitar el endurecimiento del trabajo

- Implantación de un portapiezas rígido para minimizar las vibraciones

- Selección de geometrías de herramienta adecuadas para diferentes características

Estudio de caso: Producción de tornillería aeroespacial

Una de nuestras implantaciones más exitosas consistió en la fabricación de elementos de fijación aeroespaciales de alta resistencia. El proyecto requería:

- Tolerancias de ±0,0005 pulgadas

- Acabado superficial de 32 Ra o mejor

- 100% inspección de dimensiones críticas

Gracias a un cuidadoso control del proceso y a unos parámetros de mecanizado óptimos, conseguimos:

- 99,8% tasa de rendimiento de primer paso

- Cero fallos sobre el terreno después de 18 meses

- 30% reducción del tiempo del ciclo de mecanizado

- Propiedades uniformes de los materiales en todos los lotes

Métricas de rendimiento de los materiales

La siguiente tabla resume las principales métricas de rendimiento que hemos logrado en varias aplicaciones:

| Aplicación | Resistencia a la tracción (ksi) | Dureza (HRC) | Resistencia a la corrosión |

|---|---|---|---|

| Fijaciones aeroespaciales | 180-200 | 44-46 | Excelente |

| Instrumentos médicos | 170-190 | 42-44 | Superior |

| Componentes robóticos | 175-195 | 43-45 | Muy buena |

Consideraciones sobre el control de calidad

El éxito de la aplicación requiere medidas rigurosas de control de calidad:

- Verificación periódica de la certificación de materiales

- Inspección dimensional en proceso

- Control del acabado superficial

- Validación del tratamiento térmico

- Pruebas de propiedades mecánicas

Futuras aplicaciones y tendencias

Basándome en las tendencias actuales de la industria, preveo la expansión de las aplicaciones en:

- Componentes de vehículos eléctricos

- Robots quirúrgicos avanzados

- Equipos de exploración espacial

- Sistemas de energía renovable

Las propiedades únicas del material siguen haciéndolo atractivo para nuevas aplicaciones en las que la alta resistencia, la resistencia a la corrosión y el mecanizado preciso son requisitos fundamentales.

Análisis coste-beneficio

Aunque Custom 455 tiene un coste inicial más elevado en comparación con los aceros inoxidables convencionales, los beneficios a largo plazo suelen justificar la inversión:

- Reducción de las necesidades de mantenimiento

- Mayor vida útil de los componentes

- Menos reclamaciones de garantía

- Mejora de la fiabilidad del rendimiento

Mediante una cuidadosa selección del material y unas estrategias de mecanizado adecuadas, el acero inoxidable Custom 455 sigue demostrando su valor en aplicaciones exigentes de múltiples sectores. Su combinación de solidez, resistencia a la corrosión y facilidad de mecanizado lo convierte en una opción excelente para componentes críticos en los que el fallo no es una opción.

Descubra cómo el endurecimiento por precipitación mejora las propiedades de los materiales para obtener un mejor rendimiento. ↩

Conozca los efectos del endurecimiento por deformación para mejorar los procesos de mecanizado y reducir el desgaste de las herramientas. ↩

Conozca el avance por diente para obtener resultados de mecanizado óptimos y reducir el desgaste de la herramienta. ↩

Conozca las ventajas de la matriz de metal duro para un mecanizado eficaz del acero Custom 455. ↩

Comprender las interacciones que afectan al desgaste de las herramientas para mejorar las estrategias de prevención y gestión. ↩

Comprenda la eficacia del refrigerante para obtener un rendimiento óptimo del mecanizado y reducir los costes. ↩

Comprender cómo influye la conductividad térmica en la precisión y el acabado superficial de los procesos de mecanizado. ↩

Conozca el impacto de la rugosidad superficial y las soluciones para mejorar la calidad del producto y la satisfacción del cliente. ↩

Conozca un método crucial de tratamiento térmico que mejora la resistencia de las aleaciones metálicas. ↩