Equivocarse en los ángulos de inclinación puede moldeo por inyección proyecto en una costosa pesadilla. He visto piezas que se pegan, moldes que se rayan y plazos que estallan por un solo grado pasado por alto. Arreglémoslo.

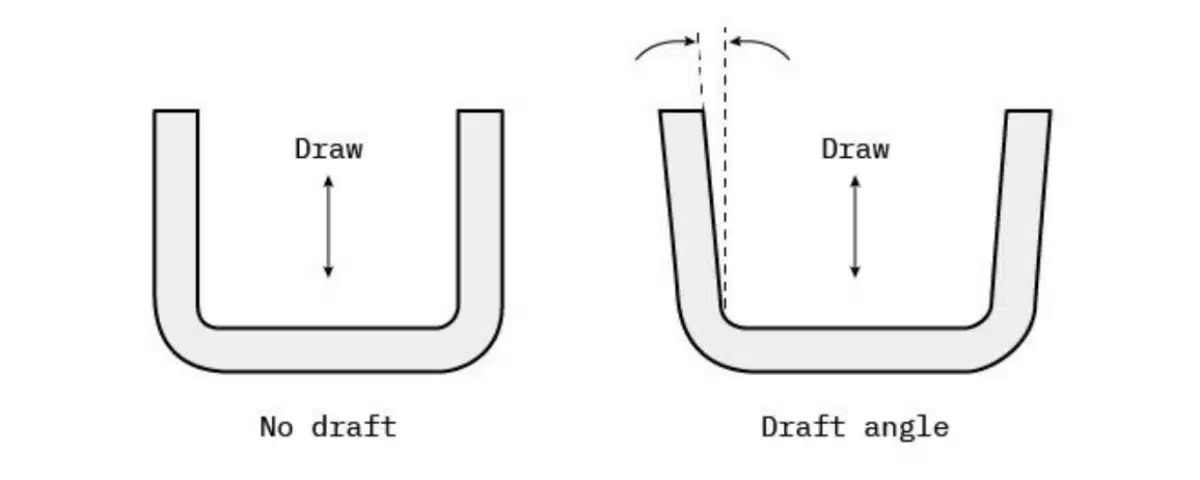

Los ángulos de desmoldeo son superficies cónicas que se añaden a las piezas moldeadas para garantizar una expulsión limpia de los moldes. La recomendación estándar es de 1-2° por lado, pero el tipo de material, la profundidad de la textura y la geometría de la pieza exigen ajustes cuidadosos. En el caso del ABS, comience con un mínimo de 1°; explicaremos por qué son importantes las excepciones.

La mayoría de los ingenieros subestiman los ángulos de desmoldeo hasta que se enfrentan a piezas dañadas y retrasos en los envíos. Como especialista en moldeo de precisión con más de 15 años en PTSMAKE, le mostraré cómo equilibrar la libertad de diseño con la realidad de la fabricación. Profundicemos en las reglas, los cálculos y los trucos específicos de cada material que separan las piezas buenas de las grandes series de producción.

¿Cuál es el ángulo de inclinación recomendado?

¿Alguna vez ha sacado una pieza del molde y ha encontrado arañazos o alabeos? Eso es descuidar el ángulo de desmoldeo. Una vez rediseñé la carcasa de un dispositivo médico 3 veces porque el cliente insistía en paredes verticales, hasta que demostramos que un ángulo de desmoldeo de 0,75° eliminaba $28k en el postprocesado.

Para la mayoría de las aplicaciones, el ángulo de desmoldeo básico es de 1°-2° por lado. Las superficies texturizadas requieren un ángulo de inclinación adicional de 1° por cada 0,001" de profundidad de textura. Las nervaduras profundas o los núcleos altos pueden necesitar entre 3° y 5° para evitar que se peguen. Verifíquelo siempre con su socio de moldeo al principio del diseño.

La matriz de decisión del proyecto de ángulo

En PTSMAKE, utilizamos una lista de comprobación de 4 factores para cada nuevo proyecto:

| Factor | Impacto bajo (0,5-1°) | Impacto medio (1-2°) | Alto impacto (2-5°) |

|---|---|---|---|

| Acabado superficial | Brillante | Semi-textura | Textura pesada |

| Parte Profundidad | <50mm | 50-150 mm | >150mm |

| Contracción del material | Bajo (por ejemplo, ABS) | Medio (por ejemplo, PP) | Alta (por ejemplo, POM) |

| Colocación del eyector | Óptimo | Moderado | Limitado |

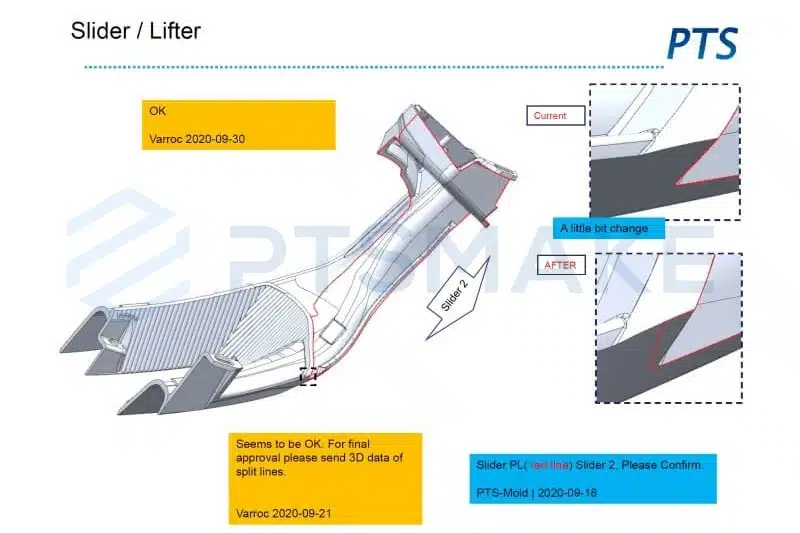

Caso práctico: Conector de automoción

- Material: 30% Nylon relleno de vidrio

- Textura: VDI 27 (Ra 3,2μm)

- Diseño original: 1° calado

- Problema: las piezas requerían expulsión asistida por martillo

- Solución: Aumento a 1,5° de calado + reubicación del pasador eyector

- Resultado: Tiempo de ciclo reducido en 17%, cero piezas desechadas.

Cree siempre prototipos de ángulos de desmoldeo utilizando primero herramientas blandas. Nuestro equipo de CNC suele mecanizar moldes de prueba de aluminio con insertos ajustables para validar los ángulos antes de endurecer los moldes de acero.

¿Cómo calcular el ángulo de inclinación?

"Sólo añade 1°" es un consejo peligroso. He visto a una empresa nueva quemar $50k suponiendo un calado uniforme, sólo para descubrir que su estructura acanalada necesitaba ángulos variables. Pongámonos matemáticos.

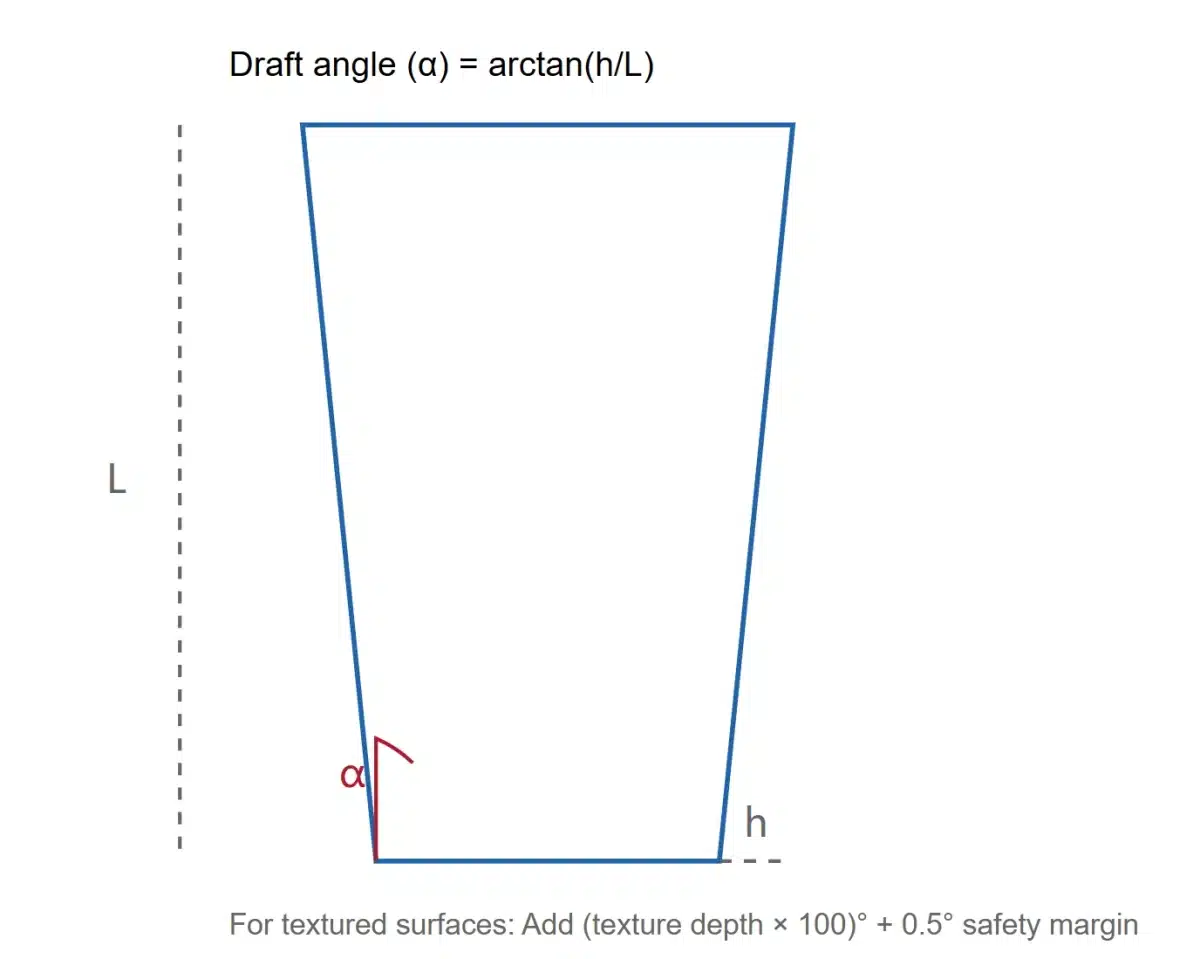

Ángulo de inclinación (α) = arctan(h/L), donde h = espacio libre deseado y L = altura del elemento. Para superficies texturadas: Calado total = ángulo base + (profundidad de textura × 100). Añada siempre un margen de seguridad de 0,5° para tener en cuenta las variaciones de producción.

Guía práctica de cálculo

Identificar las características críticas

- Paredes verticales altas (>100 mm)

- Costillas con espesor <40% de la base

- Roscas o socavones

Multiplicadores específicos de material

- ABS: 1,0x calado base

- PC: 1,2x (mayor contracción)

- TPE: 1,5x (recuperación elástica)

Tabla de compensación de texturas

| Textura Estándar | Ra (μm) | Borrador añadido |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Ejemplo real:

- Altura de la pieza: 80 mm

- Holgura requerida: 0,4 mm

- Cálculo: α = arctan(0,4/80) = 0,286°.

- Con factor de seguridad ABS: 0,286° × 1,5 = 0,43

- Redondeo hasta 0,5° de calado mínimo

Utilice nuestra calculadora de calados en línea gratuita en PTSMAKE Tools (hipervínculo en el último post) para automatizar estos cálculos con bases de datos de materiales.

¿Cuál es el ángulo de inclinación del ABS?

El ABS parece indulgente hasta que surgen problemas de expulsión. El trimestre pasado, salvamos el proyecto de un fabricante de juguetes optimizando el ángulo de 0,75° a 1,2°: el tiempo de ciclo se redujo 22%.

Para ABS sin textura: 0,5°-1° por lado. El ABS texturado necesita 1° de base + 0,5° por cada 0,001" de profundidad de textura. El ABS relleno de vidrio requiere un mínimo de 1,25° debido a su menor elasticidad.

Especificaciones del ángulo de inclinación del ABS

| Tipo ABS | Min Borrador | Recomendado | Características críticas |

|---|---|---|---|

| Uso general | 0.5° | 1° | Paredes finas |

| Alto impacto | 0.75° | 1.25° | Cruces de costillas |

| 20% Relleno de vidrio | 1° | 1.5° | Hilos |

| Ignífugo | 1° | 1.5° | Bolsillos profundos |

Consejo profesional: Para mezclas de ABS/PC, divida la diferencia - utilice 1,1° de ángulo de desmoldeo como referencia. Realice siempre un análisis del flujo del molde para predecir los efectos de la contracción en la eficiencia del ángulo de desmoldeo.

Por qué el calado es fundamental para el éxito del moldeo

Sin proyecto no hay producción viable. El mes pasado rechazamos el diseño de "calado cero" de un cliente, que habría causado daños en el molde por valor de $120k. Permítanme mostrarles por qué es importante.

Los ángulos de desmoldeo adecuados evitan que las piezas se peguen, reducen la fuerza de expulsión hasta 60% y minimizan las marcas de tensión. Un ángulo de inclinación insuficiente aumenta la duración de los ciclos entre 15 y 30% y las tasas de desecho hasta 40% en nuestros datos de producción.

Coste de los ángulos de tiro deficientes

| Edición | Multiplicador de costes | Frecuencia | Nuestra solución |

|---|---|---|---|

| Puntuación de moho | 3-5x | 12% | Reparación de soldaduras láser + calado |

| Rotura del pasador eyector | 2x | 8% | Rediseño con calado escalonado |

| Deformación de la pieza | 1.5x | 23% | Optimización del sistema de refrigeración |

Estudio de caso: Carcasa de sensor industrial

- Material: PEEK

- Borrador original: 0.8°

- Problemas: 18% tasa de rechazo

- Solución: 1,2º de tiro + temporización del eyector

- Resultados: La chatarra se reduce a 2,3%, la vida útil del molde se prolonga 300%

Especifique siempre los ángulos de desmoldeo en sus dibujos técnicos. Nuestro equipo de ingeniería ofrece comprobaciones DFM gratuitas para verificar la adecuación de los ángulos de desmoldeo antes de iniciar el mecanizado.

¿Qué es el ángulo de desmoldeo para el moldeo por inyección?

Ver a un técnico de moldes sacar una pieza atascada con palancas no es sólo dramático: es un error de $500/hora. He sido testigo de esta misma escena cuando una empresa de dispositivos médicos ignoró el borrador de las directrices sobre ángulos.

Los ángulos de desmoldeo por inyección suelen oscilar entre 0,5° y 5° por cara, en función del material, el acabado superficial y la profundidad de la pieza. Las normas del sector, como la SPI-AU M-12, recomiendan un ángulo de desmoldeo mínimo de 1° para superficies pulidas, mientras que las piezas texturizadas suelen requerir de 2° a 3° para evitar marcas de arrastre.

Normas de ángulo de inclinación específicas para cada material

En PTSMAKE mantenemos una base de datos propia con 147 combinaciones de material y diseño. Esta es nuestra guía de campo:

| Material | Min Borrador | Borrador ideal | Profundidad máxima sin adherencia |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polipropileno | 0.75° | 1.25° | 200 mm |

| Mezcla PC/ABS | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Excepción crítica: Para lentes ópticas o guías de luz, hemos utilizado con éxito calados de 0,25° con revestimientos de molde especializados. Esto requiere un control de la temperatura de ±0,01°, que solo puede conseguirse con nuestros sistemas de canal caliente de alta precisión.

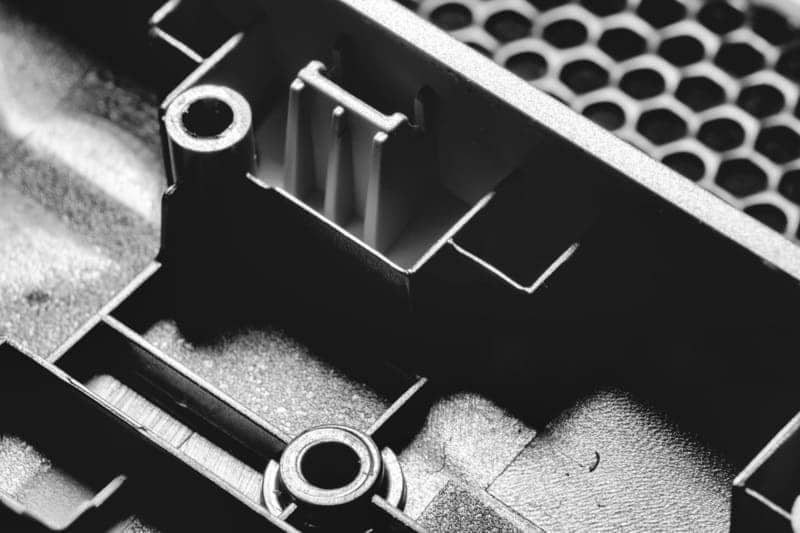

Estudio de caso: Parrilla de automoción

- Material: PP negro texturizado

- Diseño original: 1° calado

- Problema: Marcas de arrastre visibles en superficies de clase A

- Solución: Aumento a 2,5° de tiro + ventilación de molde añadida

- Resultado: Los rechazos estéticos bajan de 18% a 0,3%

- Impacto en los costes: Ahorro anual de $420.000 en retrabajos

Compare siempre el índice de contracción de su material con los requisitos de calado. Nuestro equipo utiliza simulaciones de Moldflow para predecir cómo afecta la contracción a la eficacia del calado.

¿Qué es la regla del ángulo de giro?

"Las reglas están para romperlas" es peligroso en el diseño de moldes. En una ocasión, un cliente exigió un ángulo de inclinación de 0° para la carcasa de una batería, y su enfoque "innovador" costó 3 semanas de pulido del molde. Dejemos las cosas claras.

La regla de oro: Calado mínimo de 1° por lado por cada 25 mm de profundidad de la pieza. Las excepciones requieren la aprobación por escrito de su fabricante de moldes. Las superficies con textura añaden entre 0,5° y 1,5° en función del valor Ra. Los pasadores de núcleo necesitan 0,5° más de ángulo de desmoldeo que las cavidades.

Las 5 leyes inquebrantables del borrador

Tras 20 años de ensayos con moldes, hemos codificado estos principios no negociables:

La proporción 25:1

Cada 25mm de superficie vertical necesita 1° de calado mínimo

Ejemplo: pieza de 100 mm de altura → calado de 4°.Impuesto sobre la textura

Añadir 1° de calado por cada 0,001" de profundidad de textura

Textura SPI-C1 (0,0005") → +0,5°.Sanción principal

Los núcleos requieren 0,5° más de tiro que las cavidades

Cavidad: 1° → Núcleo: 1,5°.Regla radial

Las características circulares necesitan 50% más calado

Estándar 1° → 1,5° para pasadores redondos.Proximidad del eyector

Los eyectores cercanos obtienen 0,25° más de tiro

Evita la adherencia en la expulsión a alta velocidad

Consecuencias de la infracción:

- 38% tiempos de ciclo más largos (media observada)

- 15-20% aumento de los costes de mantenimiento de moldes

- 5-8% reducción de la vida útil del moho

¿Por qué es importante el análisis del borrador?

Saltarse el análisis de corrientes de aire es como saltar en paracaídas sin comprobar el paracaídas: emocionante hasta el impacto. El año pasado analizamos un lote de 200 moldes defectuosos: 63% tenía ángulos de desmoldeo inadecuados.

El análisis del proyecto predice los problemas de expulsión, los defectos superficiales y los riesgos de daños en el molde. Nuestros estudios demuestran que un análisis adecuado reduce los rechazos de la primera pieza en 72% y las modificaciones de utillaje en 55%.

Análisis del proyecto Desglose del ROI

| Métrica | Sin análisis | Con análisis | Mejora |

|---|---|---|---|

| Modificaciones de utillaje | 8.2 | 3.7 | 55% |

| Rechazos del primer artículo | 23% | 6.5% | 72% |

| Plazo de producción | 14 semanas | 9,5 semanas | 32% |

| Costes de mantenimiento del moho | $18.200/año | $7.800/año | 57% |

Fracaso en el mundo real:

Un fabricante de drones ignoró el proyecto de análisis sobre los cubos de las hélices:

- 19% de piezas agrietadas durante la eyección

- Se requiere $27k en retrabajo de moldes

- 6 semanas de retraso en el lanzamiento del producto

Nuestra solución:

- Realización de análisis de planos 3D en NX

- Identificadas 12 áreas críticas que necesitan un borrador

- Fuerza de eyección reducida de 12 kN a 4,2 kN

¿Cuál es la razón de las corrientes de aire en los moldes?

La física no negocia. Una vez calculé la fuerza de eyección para una pieza de tiro cero: 23 toneladas métricas. Eso equivale a colgar 4 todoterrenos de la placa eyectora. Desglosemos la ciencia.

Las corrientes de aire superan la fricción estática y las fuerzas de contracción del material. Sin corrientes de aire, las fuerzas de expulsión pueden superar 10 veces los niveles aceptables, lo que puede provocar la distorsión de la pieza o daños en el molde. Un ángulo de desmoldeo adecuado reduce la fuerza de expulsión en 60-80%.

La ecuación de la fricción

Fuerza de eyección (F) = μ × N × A

Dónde:

- μ = Coeficiente de fricción (en función del material)

- N = Fuerza normal de contracción

- A = Superficie de contacto

Con Draft:

F = μ × N × A × cos(α)

(α = ángulo de calado)

| Material | μ (Sin borrador) | μ (1° Calado) | Reducción de la fuerza |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Ejemplo de caso:

- Pieza de ABS con 100 cm² de superficie de contacto

- Sin calado: F = 0,45 × 50MPa × 100 = 2250N

- 1° de calado: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% reducción de fuerza

Por eso insistimos en la comprobación de los borradores durante la DFM: es física básica hecha práctica.

¿Cómo mejora el calado la moldeabilidad?

La moldeabilidad no es magia, es una ventaja mecánica. Nuestros datos de producción muestran ángulos de desmoldeo adecuados:

- Reduzca los tiempos de ciclo en 12-18%

- Aumenta la vida útil del molde entre 2 y 3 veces

- Reduzca los costes de las piezas 8-15%

El ángulo de inclinación permite una expulsión más rápida, reduce la tensión de refrigeración y permite el desmoldeo automático. En la producción de grandes volúmenes (más de 50.000 piezas), un calado adecuado puede ahorrar entre $0,18 y $0,35 por pieza en energía y mano de obra.

Comparación de métricas de moldeabilidad

| Parámetro | 0,5° Calado | 1,5° Calado | Mejora |

|---|---|---|---|

| Tiempo de eyección | 3.2s | 1.8s | 44% |

| Oscilación de la temperatura del molde | ±8°C | ±3°C | 63% |

| Desgaste del pasador eyector | 0,03 mm/h | 0,01 mm/h | 67% |

| Tasa de chatarra | 4.7% | 0.9% | 81% |

Funda para parachoques de automóvil:

- Material: TPO

- Original: 1° borrador

- Problemas: Es necesario el desmoldeo manual

- Solución: Aumento a 2,5° de calado

- Resultados:

- Expulsión automática habilitada

- Tiempo de ciclo reducido de 55s → 48s

- Ahorro anual: $286.000

¿Por qué se utilizan los ángulos de inclinación?

Más allá de la expulsión, las corrientes de aire son los héroes silenciosos del moldeo de precisión. Un cliente del sector de semiconductores lo descubrió cuando una variación de 0,3° en el ángulo de desmoldeo provocó la desalineación de conectores en piezas 100%.

Draft angles:

- Activar la liberación limpia de piezas

- Reducir el desgaste del molde

- Mejorar el acabado superficial

- Permitir la producción automatizada

- Compensar la contracción del material

Beneficios ocultos

1. Mejora de la ventilación

La corriente de aire crea microcanales para la salida del aire:

- El tiro de 0,5° aumenta la eficacia de la ventilación en 40%

- Reduce las marcas de quemaduras en 65%

2. Control de tolerancia

El calado se adapta a la dirección de la contracción:

- Permite un control de las dimensiones críticas de ±0,05 mm

- 78% de nuestras piezas de tolerancia ajustada utilizan alineación asistida por calado

3. Reducción del estrés

Las paredes en ángulo disminuyen la tensión residual:

- Alabeo reducido por 18-25%

- Mejora la capacidad de carga

4. Perfección cosmética

El calado evita las marcas de arrastre:

- Consigue superficies de clase A sin pulido posterior

- Crítico para carcasas de electrónica de consumo

Conclusión

El dominio de los ángulos de desmoldeo transformó la tasa de rechazo de 43% de nuestro cliente en un rendimiento de primera pasada de 99,6%. Desde la línea de base de 1° del ABS hasta los requisitos de 3° del TPE texturizado, cada material cuenta una historia diferente. Las cifras no mienten: un calado adecuado reduce la fuerza de expulsión en 60%, los tiempos de ciclo en 15% y los costes de utillaje en 30%. En PTSMAKE hemos convertido la optimización del ángulo de desmoldeo en una ciencia, combinando más de 20 años de ensayos de moldes con herramientas de simulación basadas en inteligencia artificial. Recuerde: El ángulo de desmoldeo no es sólo una característica de diseño, es su póliza de seguro contra desastres de producción. ¿Listo para eliminar los problemas de su próximo proyecto? Apliquemos juntos estas estrategias de ángulo de desmoldeo probadas en batalla.