A la hora de elegir entre materiales de aluminio, a menudo veo que los ingenieros se debaten entre el aluminio fundido y el aluminio normal. Muchos han perdido tiempo y dinero en la elección equivocada, lo que ha provocado el fracaso de proyectos y costosas repeticiones.

El aluminio fundido y el aluminio normal (forjado) tienen cada uno sus propias ventajas. El aluminio fundido ofrece mejores formas complejas y es más rentable para la producción de grandes volúmenes, mientras que el aluminio normal ofrece mayor resistencia y maquinabilidad para piezas de precisión.

Sé que probablemente se pregunte por las aplicaciones específicas y las comparaciones detalladas de estos materiales. Permítame compartir mi experiencia directa en la fabricación de miles de piezas de aluminio en PTSMAKE. Exploraremos las diferencias clave que le ayudarán a tomar la decisión correcta para su proyecto.

¿Cuáles son las desventajas y ventajas del aluminio fundido?

¿Se ha preguntado alguna vez por qué algunos fabricantes eligen el aluminio fundido y otros lo evitan? A la hora de seleccionar los materiales para su próximo proyecto, esta decisión puede suponer la diferencia entre el éxito y costosos contratiempos, especialmente cuando se trata de diseños de piezas complejas o series de producción de gran volumen.

El aluminio fundido ofrece una excelente relación resistencia-peso, buena resistencia a la corrosión y una producción rentable para formas complejas. Sin embargo, también tiene limitaciones, como una menor resistencia a la tracción en comparación con el aluminio forjado, posibles problemas de porosidad y restricciones de tamaño en el proceso de fundición.

Comprender las propiedades del aluminio fundido

El aluminio fundido es cada vez más popular en diversos sectores gracias a sus versátiles propiedades. Las características del material lo hacen adecuado para numerosas aplicaciones, desde componentes de automoción hasta piezas aeroespaciales. En PTSMAKE, hemos implementado con éxito soluciones de aluminio fundido en varios proyectos, especialmente cuando los clientes necesitan componentes ligeros pero duraderos.

Propiedades físicas

Al examinar el aluminio fundido, destacan varias propiedades físicas clave:

| Propiedad | Alcance típico | Beneficios |

|---|---|---|

| Densidad | 2,6-2,9 g/cm³ | Construcción ligera |

| Punto de fusión | 660-720°C | Buenas propiedades térmicas |

| Conductividad térmica | 150-180 W/m-K | Excelente disipación del calor |

| Conductividad eléctrica | 16-20 MS/m | Adecuado para aplicaciones eléctricas |

Ventajas del aluminio fundido

1. Flexibilidad de diseño

El aluminio fundido permite geometrías complejas que serían difíciles o imposibles de conseguir con otros métodos de fabricación. El sitio patrón de solidificación del metal1 durante la fundición permite crear intrincados pasajes internos y variar el grosor de las paredes.

2. Producción rentable

Para tiradas de producción medias y grandes, el aluminio fundido ofrece importantes ventajas económicas:

- Menores costes de utillaje en comparación con otros métodos de fabricación

- Reducción de los residuos de material

- Ciclos de producción más rápidos

- Se requieren mínimas operaciones secundarias

3. Reducción de peso

En mi experiencia de trabajo con clientes del sector aeroespacial y de la automoción, las propiedades de ligereza del aluminio fundido suelen ofrecer ventajas cruciales:

- 66% más ligero que el acero

- Mantiene la integridad estructural

- Mejora la eficiencia del combustible en los vehículos

- Reduce la carga total del sistema

Desventajas del aluminio fundido

1. Limitaciones mecánicas

El proceso de fundición puede introducir ciertas limitaciones mecánicas:

| Limitación | Impacto | Estrategia de mitigación |

|---|---|---|

| Porosidad | Fuerza reducida | Técnicas avanzadas de fundición |

| Acabado superficial | Puede requerir tratamiento posterior | Diseño adecuado del molde |

| Defectos internos | Incoherencia en la calidad | Estricto control del proceso |

2. Restricciones de tamaño

Las limitaciones de tamaño de los moldes pueden afectar a los proyectos a gran escala:

- El tamaño máximo práctico depende del método de fundición

- Las piezas moldeadas de gran tamaño pueden requerir equipos especiales

- El riesgo de defectos aumenta con el tamaño

3. Variaciones de las propiedades de los materiales

El aluminio fundido puede presentar variaciones en sus propiedades:

- Las diferentes velocidades de enfriamiento afectan a la resistencia

- Posibilidad de propiedades mecánicas incoherentes

- Puede requerir un tratamiento térmico adicional

Aplicaciones y usos industriales

El aluminio fundido se utiliza ampliamente en diversos sectores:

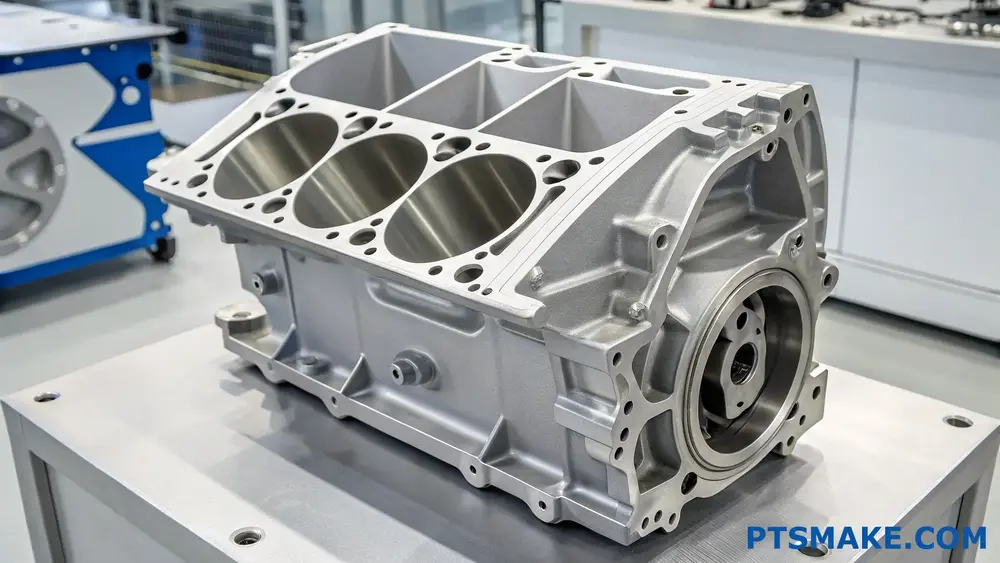

Industria del automóvil

- Bloques de motor

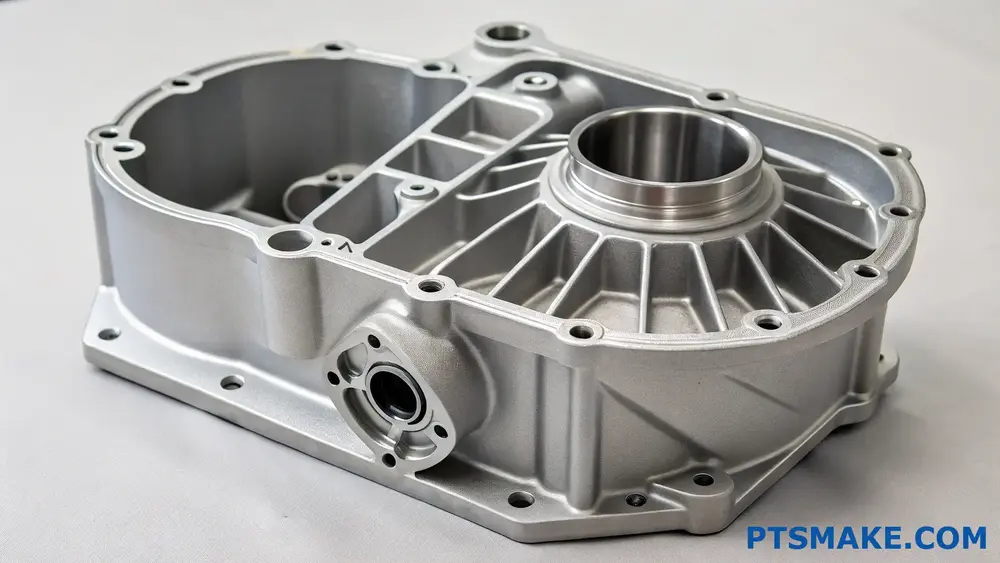

- Cárteres de transmisión

- Componentes de las ruedas

- Estructuras

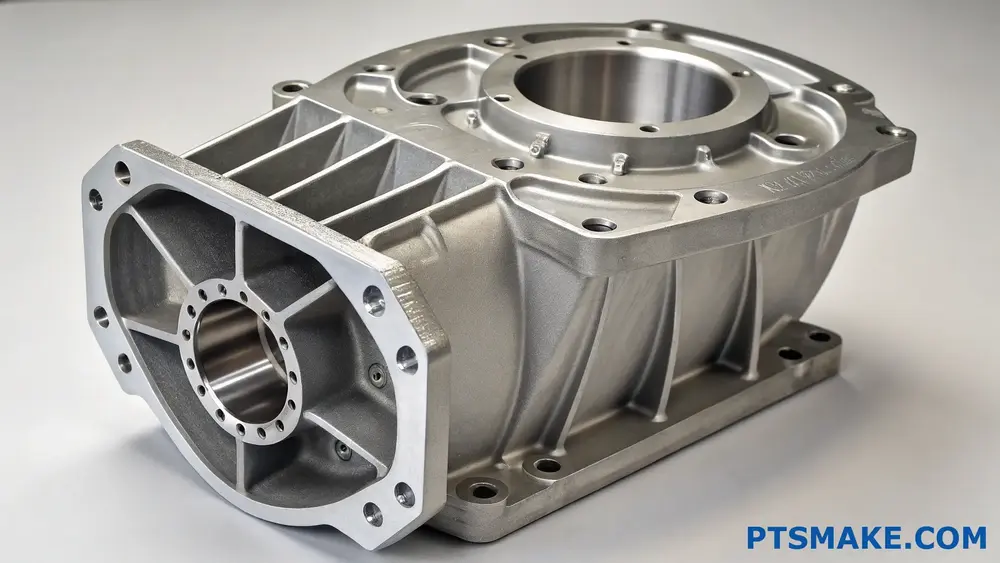

Aplicaciones aeroespaciales

- Componentes del motor

- Elementos estructurales

- Viviendas

- Sistemas de control

Productos de consumo

- Carcasas electrónicas

- Componentes del mobiliario

- Elementos decorativos

- Equipamiento deportivo

Mejores prácticas para la selección de aluminio fundido

Para aprovechar al máximo las ventajas del aluminio fundido, tenga en cuenta estos factores:

Optimización del diseño

- Incorporar ángulos de calado adecuados

- Mantener un espesor de pared uniforme

- Tener en cuenta las mermas

- Incluir radios y filetes adecuados

Selección de procesos

- Elegir el método de fundición adecuado

- Considerar el volumen de producción

- Evaluar los requisitos de acabado superficial

- Tener en cuenta las necesidades de tolerancia dimensional

Control de calidad

- Aplicar procedimientos de ensayo adecuados

- Supervisar los parámetros del proceso

- Mantener la coherencia de las propiedades de los materiales

- Verificar las dimensiones críticas

En PTSMAKE hemos desarrollado exhaustivos procesos de control de calidad para garantizar que nuestros componentes de aluminio fundido cumplen las normas más estrictas del sector. Nuestro equipo de ingeniería colabora estrechamente con los clientes para seleccionar los métodos de fundición y los parámetros de diseño óptimos para sus aplicaciones específicas.

¿Qué tipo de aluminio se utiliza en fundición?

¿Le ha costado alguna vez elegir la aleación de aluminio adecuada para su proyecto de fundición? El abrumador número de opciones y sus diferentes propiedades pueden hacer que esta decisión parezca un laberinto, lo que puede dar lugar a costosos errores y retrasos en el proyecto.

Las aleaciones de aluminio más utilizadas para la fundición son A356/A357 (alta resistencia), 319 (buena maquinabilidad) y 713 (excelente fluidez). Cada tipo ofrece ventajas específicas en función del método de fundición, la complejidad de la pieza y los requisitos de uso final.

Las aleaciones de fundición de aluminio

Series A356/A357: La norma del sector

A356 y A357 son aleaciones de fundición de primera calidad que dominan las industrias aeroespacial y del automóvil. Sus excelentes coherencia dendrítica2 durante la solidificación las hace ideales para geometrías complejas. En PTSMAKE utilizamos con frecuencia estas aleaciones para componentes estructurales que requieren una elevada relación resistencia-peso.

La composición suele incluir:

| Elemento | A356 (%) | A357 (%) |

|---|---|---|

| Silicio | 6.5-7.5 | 6.5-7.5 |

| Magnesio | 0.25-0.45 | 0.45-0.7 |

| Hierro | 0,2 máx. | 0,2 máx. |

| Titanio | 0,2 máx. | 0,2 máx. |

Aleación 319: La elección versátil

La aleación de aluminio 319 ofrece una excelente maquinabilidad y una buena estanqueidad a la presión. Sus propiedades equilibradas la hacen adecuada para diversas aplicaciones, desde bloques de motor hasta cajas de transmisión. Según mi experiencia trabajando con clientes del sector de la automoción, la 319 ofrece resultados consistentes tanto en secciones finas como gruesas.

Las características clave incluyen:

- Excelente fluidez

- Buena resistencia al agrietamiento en caliente

- Maquinabilidad superior

- Propiedades de resistencia moderada

Aleación 713: La campeona de la fundición a presión

La aleación 713 destaca en aplicaciones de fundición a presión debido a su excepcional fluidez y capacidad de llenado de la matriz. Cuando se moldean componentes de paredes finas, esta aleación ofrece un acabado superficial y una precisión dimensional superiores.

Factores que influyen en la selección de la aleación

Requisitos de solicitud

La aplicación final influye mucho en la selección de la aleación:

| Tipo de aplicación | Aleación recomendada | Propiedad clave |

|---|---|---|

| Piezas estructurales | A356/A357 | Alta resistencia |

| Componentes del motor | 319 | Resistencia al calor |

| Piezas de pared delgada | 713 | Fluidez |

Compatibilidad del proceso de fundición

Los distintos métodos de fundición requieren características de aleación específicas:

Fundición en arena

- Requiere buena fluidez

- Tasas de refrigeración más bajas

- A356 funciona excepcionalmente bien

Fundición a presión

- Necesita excelentes características de flujo

- Solidificación rápida

- El 713 suele ser la opción preferida

Fundición en molde permanente

- Velocidades de enfriamiento moderadas

- Requisitos de buen acabado superficial

- 319 proporciona propiedades equilibradas

Posibilidades de tratamiento térmico

La posibilidad de tratar térmicamente la pieza fundida puede influir significativamente en la selección de la aleación:

| Tratamiento térmico | Aleaciones adecuadas | Mejora de la fuerza |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Coste y disponibilidad

A la hora de seleccionar una aleación de fundición de aluminio, tenga en cuenta estos factores económicos:

Coste de la materia prima

- A356/A357: Precios especiales

- 319: Coste medio

- 713: Opción económica

Costes de procesamiento

- Requisitos del tratamiento térmico

- Complejidad del mecanizado

- Tasas de rechazo

Impacto en el volumen de producción

Diferentes aleaciones pueden ser más rentables con distintos volúmenes de producción:

| Volumen de producción | Aleación recomendada | Eficiencia de costes |

|---|---|---|

| Bajo volumen | A356 | Medio |

| Volumen medio | 319 | Alta |

| Gran volumen | 713 | Muy alta |

Control de calidad y pruebas

Para garantizar una calidad constante de la colada, aplique estos procedimientos de prueba:

Análisis químico

- Verificación periódica de la composición

- Control de oligoelementos

- Control del nivel de impurezas

Pruebas mecánicas

- Resistencia a la tracción

- Límite elástico

- Medidas de alargamiento

Ensayos no destructivos

- Inspección por rayos X

- Pruebas de líquidos penetrantes

- Examen ultrasónico

Impacto medioambiental y sostenibilidad

Las operaciones de fundición modernas deben tener en cuenta los factores medioambientales:

Reciclabilidad

- Todas estas aleaciones son 100% reciclables

- Pérdida mínima de material durante el reprocesamiento

- Menor huella de carbono en comparación con la producción de material nuevo

Eficiencia energética

- Las distintas aleaciones requieren diferentes temperaturas de procesado

- El consumo de energía del tratamiento térmico varía

- Las diferencias de punto de fusión afectan al consumo de energía

En PTSMAKE, damos prioridad a las prácticas de fabricación sostenibles a la vez que mantenemos unos estándares de alta calidad en nuestros procesos de fundición de aluminio. Nuestra experiencia en fundición de aluminio ha ayudado a numerosos clientes a optimizar su selección de materiales tanto para el rendimiento como para la sostenibilidad.

¿Cómo se compara la fundición de aluminio con el mecanizado CNC para piezas complejas?

¿Se ha enfrentado alguna vez al dilema de elegir entre la fundición de aluminio y el mecanizado CNC para sus piezas complejas? La decisión se vuelve aún más difícil si se tienen en cuenta factores como el coste, el plazo de entrega y los requisitos de calidad, especialmente cuando el éxito de su proyecto pende de un hilo.

Tanto la fundición de aluminio como el mecanizado CNC ofrecen distintas ventajas para la fabricación de piezas complejas. La fundición destaca en la producción de grandes volúmenes de piezas geométricamente complejas a menor coste, mientras que el mecanizado CNC ofrece una precisión superior, un mejor acabado superficial y una mayor flexibilidad de diseño para cantidades menores.

Consideraciones sobre la complejidad del diseño

Libertad geométrica frente a precisión

Cuando se trata de piezas complejas, la fundición de aluminio ofrece excelentes libertad geométrica3 para características internas intrincadas y formas complejas. Sin embargo, en PTSMAKE, he descubierto que el mecanizado CNC ofrece tolerancias más estrechas y un mejor control de las dimensiones críticas. Por ejemplo, mientras que la fundición puede alcanzar tolerancias de ±0,005 pulgadas, el mecanizado CNC suele lograr tolerancias tan ajustadas como ±0,0005 pulgadas.

Acabado y calidad de la superficie

La comparación del acabado superficial entre estos procesos muestra diferencias significativas:

| Proceso | Acabado superficial típico (Ra) | Necesidades de postprocesado |

|---|---|---|

| Fundición a presión | 125-300 micropulgadas | A menudo requiere operaciones secundarias |

| Mecanizado CNC | 16-125 micropulgadas | Mínima o nula |

| Fundición en arena | 250-900 micropulgadas | Se requiere un acabado exhaustivo |

Volumen de producción y análisis de costes

Inversión inicial

La fundición requiere importantes costes iniciales para herramientas y moldes, mientras que el mecanizado CNC requiere una inversión inicial mínima. He aquí un desglose de costes típico:

| Método de fabricación | Gama de costes de utillaje | Punto de equilibrio (piezas) |

|---|---|---|

| Fundición a presión | $10.000 - $100.000 | 3,000 - 5,000 |

| Mecanizado CNC | $0 - $1.000 | 1 - 500 |

Utilización del material

La fundición suele tener mejores índices de utilización de material que el mecanizado CNC. Según mi experiencia, a PTSMAKE, la fundición puede alcanzar índices de eficiencia de material de hasta 90%, mientras que el mecanizado CNC podría utilizar solo entre 30 y 40% de la materia prima para piezas complejas.

Plazo de entrega y velocidad de producción

Comparación del índice de producción

Para la producción de grandes volúmenes, la fundición suele ofrecer tiempos de ciclo más rápidos:

| Proceso | Tiempo de preparación | Duración del ciclo por pieza |

|---|---|---|

| Fundición a presión | 2-4 semanas | 30-60 segundos |

| Mecanizado CNC | 1-3 días | 10-60 minutos |

Propiedades y rendimiento de los materiales

Propiedades mecánicas

El proceso de fabricación afecta significativamente a las propiedades finales de la pieza:

Las piezas de aluminio fundido suelen tener:

- Menor resistencia a la tracción

- Estructura interna más coherente

- Mayor resistencia a los ciclos térmicos

- Mayores niveles de porosidad

Las piezas mecanizadas mediante CNC suelen presentar las siguientes características:

- Mayor resistencia y dureza

- Mayor resistencia a la fatiga

- Propiedades de los materiales más predecibles

- Menor tensión interna

Consideraciones sobre el control de calidad

Cuando se fabrican piezas complejas, el control de calidad resulta crucial. El mecanizado CNC ofrece:

- Verificación dimensional en tiempo real

- Repetibilidad constante pieza a pieza

- Menor índice de defectos

- Mejor documentación y trazabilidad

Los procesos de fundición requieren:

- Medidas de control de calidad más amplias

- Rayos X o TC para detectar defectos internos

- Mayores frecuencias de muestreo

- Protocolos de inspección más sofisticados

Consejos para optimizar el diseño

Para aprovechar al máximo las ventajas de cada proceso, tenga en cuenta estas directrices de diseño:

Para Casting:

- Diseño con espesor de pared uniforme

- Incluir ángulos de calado adecuados (normalmente 1-3 grados)

- Evite las curvas cerradas y las transiciones bruscas

- Plan de líneas de separación y ubicación de las puertas

Para mecanizado CNC:

- Reducir al mínimo los bolsillos profundos y las características internas complejas

- Considerar el acceso a las herramientas y los requisitos de fijación

- Diseño para tamaños de herramienta de corte estándar

- Prever superficies de sujeción adecuadas

Toma de decisiones rentables

La elección entre fundición y mecanizado CNC depende a menudo de:

Requisitos de volumen de producción

- Bajo volumen (1-1000 unidades): Mecanizado CNC

- Gran volumen (más de 1000 unidades): Fundición

Requisitos de tolerancia

- Ultraprecisión (±0,001" o mejor): Mecanizado CNC

- Precisión estándar (±0,005" o superior): Fundición

Necesidades de acabado superficial

- Acabado estético requerido: Mecanizado CNC

- Acabado funcional aceptable: Fundición

Limitaciones presupuestarias

- Inversión inicial limitada: Mecanizado CNC

- Optimización de costes a largo plazo: Fundición

En PTSMAKE ayudamos a nuestros clientes a tomar estas decisiones ofreciéndoles análisis detallados y recomendaciones basadas en sus necesidades específicas. Nuestra experiencia en ambos procesos garantiza soluciones de fabricación óptimas para piezas de aluminio complejas.

¿Qué opciones de acabado superficial existen para los componentes de fundición de aluminio?

¿Alguna vez ha recibido piezas de fundición de aluminio que parecían perfectas en dimensiones pero carecían del aspecto superficial deseado? Es frustrante que los componentes cumplan todas las especificaciones técnicas pero no los requisitos estéticos, lo que puede retrasar todo el calendario del proyecto.

El acabado superficial de los componentes de fundición de aluminio abarca varios métodos, como los procesos mecánicos, químicos y electroquímicos. Cada técnica ofrece ventajas únicas, desde la mejora del aspecto estético hasta la mejora de las propiedades funcionales, como la resistencia a la corrosión y la protección contra el desgaste.

Métodos de acabado mecánico

Granallado y chorreado de arena

El granallado y el chorreado de arena son métodos de acabado versátiles que utilizan la propulsión a alta presión de materiales abrasivos. Estas técnicas eliminan eficazmente las imperfecciones de la superficie y crean texturas uniformes. En PTSMAKE, hemos comprobado que el granallado funciona especialmente bien con piezas de fundición de aluminio de gran tamaño, mientras que el arenado ofrece un mejor control para componentes intrincados.

Pulido y abrillantado

El pulido crea una superficie lisa y reflectante mediante una abrasión progresiva. El proceso suele constar de varias etapas:

| Escenario | Tamaño de grano | Propósito |

|---|---|---|

| Áspero | 80-120 | Eliminar imperfecciones importantes |

| Medio | 240-400 | Preparación de superficies lisas |

| Fino | 800-1200 | Crear brillo inicial |

| Final | 1500+ | Conseguir un acabado de espejo |

Procesos de acabado químico

Grabado químico

El grabado químico utiliza soluciones especializadas para eliminar una fina capa de material, creando texturas superficiales únicas. Este proceso es especialmente eficaz para conseguir acabados uniformes en geometrías complejas a las que los métodos mecánicos podrían tener dificultades para llegar.

Anodizado

Anodización4 destaca como uno de los métodos de acabado más populares para las piezas fundidas de aluminio. El proceso crea una capa de óxido duradera y resistente a la corrosión que puede teñirse de varios colores.

Los tres tipos principales de anodizado son:

Tipo I (ácido crómico)

- Revestimiento fino (0,00002-0,0001 pulgadas)

- Excelente resistencia a la corrosión

- De uso común en aplicaciones aeroespaciales

Tipo II (ácido sulfúrico)

- Revestimiento medio (0,0001-0,001 pulgadas)

- Buena resistencia al desgaste

- Norma para uso industrial general

Tipo III (anodizado duro)

- Revestimiento grueso (0,001-0,004 pulgadas)

- Resistencia superior al desgaste

- Ideal para aplicaciones sometidas a grandes esfuerzos

Procesos electroquímicos

Electropulido

El electropulido proporciona un acabado altamente reflectante mediante la eliminación de material a través de un proceso electroquímico. Esta técnica es especialmente valiosa para:

- Reducción de la rugosidad superficial

- Mejorar la resistencia a la corrosión

- Mejora de la facilidad de limpieza

- Crear un acabado brillante y decorativo

Recubrimientos especializados

Recubrimiento en polvo

El recubrimiento en polvo ofrece una excelente durabilidad y una amplia gama de colores. El proceso implica:

| Paso | Descripción | Propósito |

|---|---|---|

| Preparación | Limpieza y pretratamiento de superficies | Garantizar la adherencia del revestimiento |

| Aplicación | Pulverización electrostática de polvo | Cobertura uniforme |

| Curado | Tratamiento térmico | Crear el acabado final |

Revestimientos de conversión

Los revestimientos de conversión química crean capas protectoras que mejoran:

- Adherencia de la pintura

- Resistencia a la corrosión

- Aislamiento eléctrico

- Dureza de la superficie

Seleccionar el acabado adecuado

A la hora de elegir un acabado superficial para las piezas fundidas de aluminio, tenga en cuenta:

Exposición medioambiental

- Uso en interiores y exteriores

- Exposición química

- Exposición UV

Requisitos funcionales

- Necesidades de resistencia al desgaste

- Protección contra la corrosión

- Consideraciones térmicas

- Conductividad eléctrica

Requisitos estéticos

- Preferencias de color

- Requisitos de textura

- Nivel de brillo

- Coherencia visual

Consideraciones económicas

- Volumen de producción

- Tiempo de procesamiento

- Costes de material

- Requisitos de equipamiento

Nuestro equipo en PTSMAKE ayuda a los clientes a navegar por estas opciones teniendo en cuenta los requisitos específicos de su aplicación. Evaluamos factores como la geometría de la pieza, el volumen de producción y las especificaciones de rendimiento para recomendar el método de acabado más adecuado.

Medidas de control de calidad

Para garantizar una calidad de acabado superficial constante, aplicamos:

- Supervisión periódica de los procesos

- Medición de la rugosidad superficial

- Pruebas de espesor del revestimiento

- Pruebas de adherencia

- Protocolos de inspección visual

- Documentación de todos los parámetros de acabado

¿Cómo garantizar la precisión dimensional en la fundición de aluminio para aplicaciones industriales?

¿Alguna vez ha recibido piezas de fundición de aluminio que simplemente no se ajustaban a sus especificaciones? La frustración de tratar con imprecisiones dimensionales puede ser abrumadora, especialmente cuando estas piezas son componentes críticos de sus aplicaciones industriales. Los plazos ajustados y los requisitos de calidad penden de un hilo.

La clave para garantizar la precisión dimensional en la fundición de aluminio reside en la aplicación de un sistema integral de control de calidad que combine un diseño adecuado del molde, un control preciso de la temperatura y técnicas avanzadas de medición. Este enfoque sistemático ayuda a mantener unas dimensiones constantes de las piezas durante todo el proceso de producción.

Comprender los factores de control dimensional

Consideraciones sobre el diseño de moldes

La base de la precisión dimensional comienza con un diseño adecuado del molde. En PTSMAKE, nos centramos en varios aspectos críticos:

- Sistemas adecuados de compuertas y corredores

- Ubicación adecuada de la ventilación

- Ubicación estratégica de la línea de separación

- Diseño optimizado del canal de refrigeración

El éxito de la fundición de aluminio depende en gran medida de la índice de contracción5 se tiene en cuenta durante la fase de diseño. Calculamos cuidadosamente los márgenes de contracción en función de la aleación de aluminio específica utilizada.

Gestión de la temperatura

El control de la temperatura desempeña un papel crucial en el mantenimiento de la precisión dimensional:

| Fase de temperatura | Intervalo óptimo (°C) | Impacto en las dimensiones |

|---|---|---|

| Verter | 660-750 | Afecta al flujo y al llenado |

| Moho | 200-300 | Controla la velocidad de solidificación |

| Refrigeración | 25-100 | Influye en las dimensiones finales |

Medidas de control de calidad

Verificación previa a la fundición

Antes de iniciar la producción, aplicamos varios pasos de verificación:

- Inspección del equipo patrón

- Medidas de la cavidad del molde

- Verificación de la caja de machos

- Pruebas del sistema de arena

Controles en proceso

Durante el proceso de fundición, controlamos:

- Composición metálica mediante análisis espectrográfico

- Temperatura de vertido mediante termopares digitales

- Índice de enfriamiento con imágenes térmicas

- Alineación del molde y presión de cierre

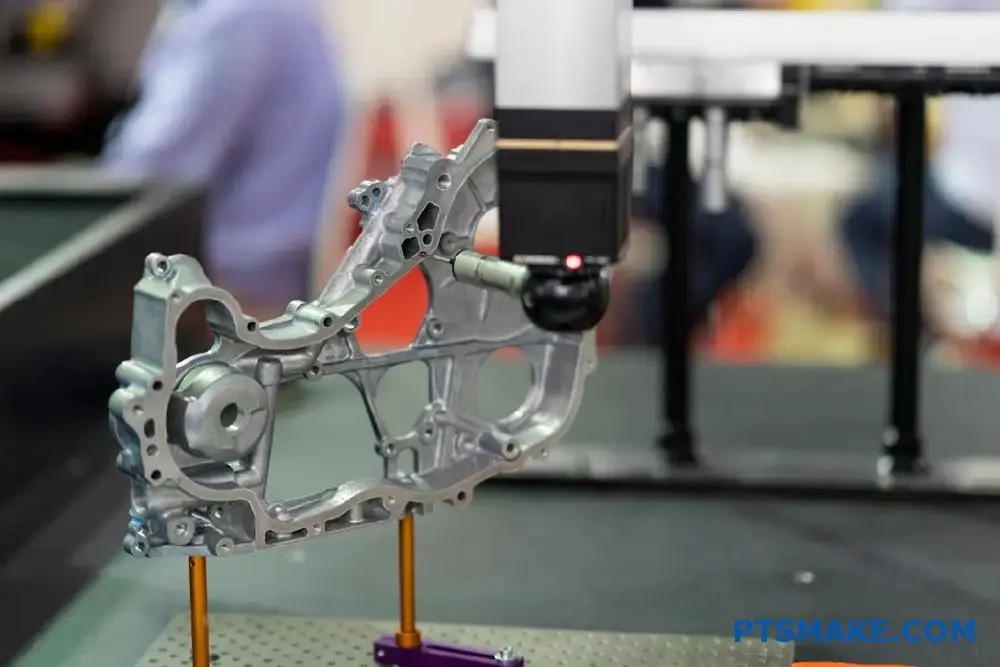

Técnicas avanzadas de medición

Integración de máquinas de medición por coordenadas (MMC)

Utilizamos tecnología MMC de última generación para:

- Realizar inspecciones dimensionales automatizadas

- Genere informes de medición detallados

- Seguimiento de las tendencias dimensionales

- Identificar posibles desviaciones del proceso

Aplicaciones de escaneado 3D

La moderna tecnología de escaneado 3D nos permite:

- Creación de mapas geométricos de piezas completas

- Comparar piezas reales con modelos CAD

- Documentar las condiciones de la superficie

- Archivar datos digitales de piezas

Optimización de procesos

Control estadístico de procesos

Aplicamos métodos SPC para:

- Controlar las características dimensionales clave

- Establecer límites de control

- Identificar las variaciones del proceso

- Adoptar medidas correctoras de forma proactiva

Protocolos de mejora continua

Nuestro sistema de mejora incluye:

- Auditorías periódicas de los procesos

- Sesiones de feedback en equipo

- Integración de las aportaciones de los clientes

- Actualizaciones tecnológicas

Consideraciones materiales

Selección de aleaciones Impacto

Las distintas aleaciones de aluminio presentan características variables:

| Serie Alloy | Contracción típica (%) | Estabilidad dimensional |

|---|---|---|

| 356 | 1.3 | Excelente |

| 319 | 1.4 | Muy buena |

| A380 | 1.2 | Bien |

Efectos del tratamiento térmico

El tratamiento térmico posterior a la fundición puede afectar a las dimensiones:

- Tratamiento térmico en solución

- Procedimientos de enfriamiento

- Procesos de envejecimiento

- Métodos para aliviar el estrés

Documentación y trazabilidad

Mantenimiento de registros

Mantenemos registros detallados de:

- Certificados de materiales

- Parámetros del proceso

- Resultados de la inspección

- Informes de no conformidad

Sistemas de trazabilidad

Nuestro protocolo de trazabilidad incluye:

- Identificación exclusiva de piezas

- Seguimiento de lotes

- Documentación del proceso

- Certificados de calidad

Gracias a la aplicación de estos exhaustivos controles y a la utilización de tecnología avanzada, en PTSMAKE conseguimos sistemáticamente tolerancias dimensionales muy ajustadas en la fundición de aluminio. Este enfoque sistemático garantiza que nuestros clientes industriales reciban piezas que cumplan exactamente sus especificaciones, reduciendo los problemas de montaje y mejorando la calidad general del producto.

¿Qué medidas de control de calidad son críticas para la producción de aluminio de fundición?

¿Alguna vez ha recibido piezas de fundición de aluminio que no cumplían las especificaciones, lo que ha provocado costosos retrasos en los proyectos y repeticiones de los trabajos? El reto de mantener una calidad constante en la fundición de aluminio puede ser abrumador, especialmente cuando se trata de geometrías complejas y tolerancias estrechas.

El control de calidad en la producción de aluminio de fundición requiere un enfoque global centrado en el ensayo de materiales, la supervisión del proceso y la inspección final. Entre las medidas clave figuran el análisis de la composición química, el control de la temperatura, la inspección de moldes y la verificación dimensional para garantizar la calidad constante del producto.

Pruebas y verificación de materiales

Análisis de materias primas

La calidad de la materia prima repercute directamente en la calidad final de la fundición. En PTSMAKE, aplicamos rigurosos protocolos de pruebas a los materiales entrantes:

| Tipo de prueba | Propósito | Frecuencia |

|---|---|---|

| Análisis químico | Verificar la composición del aluminio | Cada lote |

| Pruebas de densidad | Garantizar la coherencia del material | Diario |

| Control de la contaminación | Detectar impurezas | Por envío |

Controles de almacenamiento de material

Un almacenamiento adecuado evita la contaminación y mantiene la integridad del material. Nuestras instalaciones mantienen estrictos controles medioambientales para almacenar aleaciones e implementos de aluminio higroscópico6 condiciones de almacenamiento para evitar la absorción de humedad.

Medidas de control del proceso

Control de la temperatura

El control de la temperatura es crucial para el éxito de la fundición de aluminio. Empleamos:

- Termopares digitales para control en tiempo real

- Sistemas automatizados de registro de la temperatura

- Calibración periódica de los dispositivos de medición de la temperatura

- Documentación de los perfiles de temperatura de cada serie de producción

Verificación de la calidad del molde

La integridad del molde afecta significativamente a la calidad de la fundición:

- Inspección periódica de las superficies con moho

- Verificación dimensional antes de cada producción

- Documentación del historial de mantenimiento del moho

- Medición y control del espesor del revestimiento

Control de la producción

Inspección durante el proceso

La supervisión continua durante la producción ayuda a detectar los problemas en una fase temprana:

- Inspección visual del flujo de metal fundido

- Control en tiempo real de los parámetros de fundición

- Muestreo regular para controles de calidad

- Documentación de las desviaciones del proceso

Controles medioambientales

Deben controlarse los factores medioambientales que afectan a la calidad de la fundición:

- Niveles de humedad en las zonas de producción

- Control de la temperatura ambiente

- Control de la calidad del aire

- Medición de partículas de polvo

Inspección final del producto

Verificación dimensional

Una medición precisa garantiza el cumplimiento de las especificaciones:

- Inspección con MMC (máquina de medición por coordenadas)

- Escaneado 3D de geometrías complejas

- Calibrado y mantenimiento de manómetros

- Aplicación del control estadístico de procesos

Evaluación de la calidad de la superficie

La calidad del acabado superficial afecta tanto a la apariencia como a la funcionalidad:

- Inspección visual con iluminación controlada

- Medición de la rugosidad superficial

- Pruebas de porosidad

- Documentación de defectos superficiales

Documentación y trazabilidad

Registros de calidad

El mantenimiento de registros exhaustivos garantiza la trazabilidad:

- Certificados de materiales

- Parámetros del proceso

- Resultados de la inspección

- Informes de no conformidad

- Documentación de medidas correctoras

Análisis estadístico

El análisis de datos ayuda a identificar tendencias y oportunidades de mejora:

- Estudios de capacidad de los procesos

- Seguimiento de la tasa de defectos

- Análisis de las causas

- Iniciativas de mejora continua

Métodos de ensayo avanzados

Ensayos no destructivos

Varios métodos garantizan la calidad interna:

- Inspección por rayos X para detectar defectos internos

- Pruebas ultrasónicas de integridad de materiales

- Inspección por partículas magnéticas, si procede

- Ensayo por líquidos penetrantes para detectar defectos superficiales

Pruebas mecánicas

La verificación de las propiedades físicas garantiza el rendimiento:

- Pruebas de resistencia a la tracción

- Pruebas de dureza

- Verificación de la resistencia al impacto

- Pruebas de fatiga cuando sea necesario

Integración del sistema de calidad

El éxito de las medidas de control de calidad depende de la integración del sistema:

- Programas de formación para empleados

- Procedimientos normalizados de trabajo

- Certificación del sistema de gestión de la calidad

- Auditorías y revisiones periódicas

- Gestión de la calidad de los proveedores

- Integración de las opiniones de los clientes

Gracias a nuestro exhaustivo sistema de control de calidad, en PTSMAKE mantenemos una calidad constante en la producción de piezas de fundición de aluminio. Nuestro enfoque combina métodos de inspección tradicionales con tecnologías de ensayo avanzadas, garantizando que cada pieza de fundición cumpla o supere las especificaciones del cliente.

He comprobado que la aplicación sistemática de estas medidas nos ha ayudado a conseguir una tasa de defectos notablemente baja en nuestras operaciones de fundición de aluminio. Al centrarnos más en la prevención que en la detección, hemos creado un sólido sistema de control de calidad que ofrece resultados fiables de forma sistemática.

¿Cómo optimizar la rentabilidad de los proyectos de fundición de aluminio de gran volumen?

¿Se ha enfrentado alguna vez a costes desorbitados en sus proyectos de fundición de aluminio que parecen salirse de control? Muchos fabricantes luchan por equilibrar la calidad y la rentabilidad, especialmente cuando se trata de grandes volúmenes de producción que dejan poco margen para el error o el despilfarro.

Para optimizar la rentabilidad de los proyectos de fundición de aluminio de gran volumen, hay que centrarse en la selección estratégica de materiales, aplicar principios de fabricación ajustada, utilizar la supervisión avanzada de procesos e invertir en mantenimiento preventivo. Estos enfoques pueden reducir significativamente los residuos, manteniendo al mismo tiempo los estándares de calidad.

Comprender los factores de coste en la fundición de aluminio

Antes de profundizar en las estrategias de optimización, es crucial identificar los principales factores de coste en las operaciones de fundición de aluminio. Los principales factores que afectan a los costes de producción son:

Costes de material

- Aluminio bruto y elementos de aleación

- Costes de fusión y mantenimiento

- tratamiento metalúrgico7 gastos

- Reciclado y manipulación de chatarra

Factores de eficiencia de la producción

| Factor | Impacto en el coste | Potencial de optimización |

|---|---|---|

| Duración del ciclo | Correlación directa con la producción | Alta |

| Consumo de energía | 20-30% de costes de explotación | Medio |

| Requisitos laborales | 15-25% de los costes totales | Medio |

| Utilización del equipo | Afecta a la distribución de los gastos generales | Alta |

Gestión inteligente de materiales

En PTSMAKE hemos desarrollado varias estrategias eficaces para optimizar los costes de material:

Aprovisionamiento estratégico

- Establecer relaciones a largo plazo con los proveedores

- Implantar programas de compras al por mayor

- Seguimiento de las tendencias del mercado para determinar el momento óptimo

- Mantener la calidad negociando mejores precios

Manipulación eficiente de materiales

| Práctica | Beneficio | Complejidad de la aplicación |

|---|---|---|

| Sistemas de alimentación automatizados | Reducción de residuos | Medio |

| Seguimiento del inventario en tiempo real | Mejor control de las existencias | Bajo |

| Sistemas de almacenamiento organizados | Menor riesgo de daños | Bajo |

| Rotación adecuada del material | Reducción de la obsolescencia | Bajo |

Técnicas de optimización de procesos

Sistemas avanzados de vigilancia

- Instalar equipos de vigilancia en tiempo real

- Seguimiento de los indicadores clave de rendimiento

- Implantar el mantenimiento predictivo

- Documentar los parámetros del proceso

Integración del control de calidad

| Método de control | Impacto en la calidad | Reducción de costes |

|---|---|---|

| Pruebas en línea | Respuesta inmediata | Alta |

| Control estadístico de procesos | Variaciones reducidas | Medio |

| Inspección automatizada | Detección más rápida | Alta |

| Documentación digital | Mejor trazabilidad | Medio |

Mejoras de la eficiencia energética

Operaciones de fusión

- Optimizar los patrones de carga del horno

- Implantar sistemas de recuperación de calor

- Programar la producción para las horas valle

- Mantener un aislamiento adecuado

Gestión de la temperatura

| Zona | Potencial de ahorro energético | Inversión necesaria |

|---|---|---|

| Eficiencia del horno | 15-25% | Alta |

| Recuperación de calor | 10-20% | Medio |

| Mejora del aislamiento | 5-15% | Bajo |

| Optimización del proceso | 10-20% | Medio |

Estrategias de optimización de la mano de obra

Formación y desarrollo

- Programas regulares de mejora de las competencias

- Entrenamiento cruzado para la flexibilidad

- Documentación de buenas prácticas

- Sistemas de control del rendimiento

Mejora del flujo de trabajo

| Iniciativa | Impacto en la productividad | Tiempo de aplicación |

|---|---|---|

| Procedimientos normalizados de trabajo | Alta | Medio |

| Sistemas de gestión visual | Medio | Bajo |

| Resolución de problemas en equipo | Alta | Medio |

| Cultura de mejora continua | Alta | A largo plazo |

Mantenimiento y actualización de equipos

Mantenimiento preventivo

- Inspecciones programadas

- Calibrado regular

- Planificación de la sustitución de componentes

- Seguimiento del rendimiento

Integración de la tecnología

| Tecnología | Calendario de ROI | Aumento de la eficiencia |

|---|---|---|

| Sistemas de automatización | 2-3 años | 20-30% |

| Controles digitales | 1-2 años | 15-25% |

| Dispositivos de control | 1 año | 10-20% |

| Análisis de datos | 6 meses | 5-15% |

Optimización de la cadena de suministro

Gestión de existencias

- Sistemas de entrega "justo a tiempo

- Optimización de las existencias de seguridad

- Métricas de rendimiento de los proveedores

- Soluciones de seguimiento digital

Mejora de la logística

| Estrategia | Reducción de costes | Esfuerzo de aplicación |

|---|---|---|

| Optimización de rutas | 10-15% | Medio |

| Mejora de los envases | 5-10% | Bajo |

| Consolidación de la carga | 8-12% | Medio |

| Selección del transportista | 5-8% | Bajo |

¿Cuáles son las consideraciones clave para la fundición de aluminio en aplicaciones de automoción?

¿Alguna vez se ha preguntado por qué algunas piezas de automoción fallan prematuramente mientras que otras duran años? En la industria del automóvil, elegir el proceso de fundición de aluminio equivocado o pasar por alto parámetros críticos puede provocar fallos catastróficos en las piezas, comprometiendo la seguridad y el rendimiento del vehículo.

La fundición de aluminio en aplicaciones de automoción requiere una cuidadosa consideración de varios factores clave, como la selección de la aleación, la optimización del diseño, el control del proceso y las pruebas de calidad. El enfoque adecuado garantiza que las piezas cumplan las estrictas normas de automoción, al tiempo que se mantiene la rentabilidad y la eficiencia de la producción.

Selección de materiales y propiedades

Composición de la aleación

La selección de la aleación de aluminio adecuada es crucial para las aplicaciones de fundición en automoción. En PTSMAKE, trabajamos principalmente con aleaciones A356 y A380 debido a su excelente espaciado de los brazos dendríticos8 y propiedades mecánicas. Estas aleaciones ofrecen:

- Relación resistencia/peso superior

- Excelente resistencia a la corrosión

- Buena conductividad térmica

- Colabilidad mejorada

Consideraciones sobre el tratamiento térmico

El tratamiento térmico influye significativamente en las propiedades finales de los componentes de aluminio fundido:

| Tipo de tratamiento térmico | Beneficios | Aplicaciones comunes |

|---|---|---|

| T6 | Máxima resistencia y dureza | Bloques de motor, culatas |

| T4 | Buena ductilidad, resistencia moderada | Paneles de carrocería, componentes estructurales |

| T7 | Mayor estabilidad dimensional | Cajas de transmisión |

Optimización del diseño

Control del espesor de pared

El diseño adecuado del espesor de pared es esencial para:

- Prevención de la formación de porosidad

- Garantizar una solidificación uniforme

- Reducir el desperdicio de material

- Optimización de la reducción de peso

Recomiendo mantener el grosor de las paredes entre 3 y 8 mm para la mayoría de los componentes de automoción, con variaciones en función de los requisitos específicos de la aplicación.

Ángulos de calado y líneas de separación

Los elementos críticos del diseño incluyen:

- Ángulo de calado mínimo de 2° para superficies exteriores

- 3° o superior para superficies internas

- Colocación estratégica de las líneas de separación para minimizar los destellos

- Consideración de los requisitos de expulsión

Parámetros de control del proceso

Gestión de la temperatura de la matriz

Mantener una temperatura óptima de la matriz es crucial para obtener piezas fundidas de calidad:

| Rango de temperatura (°C) | Efectos | Aplicaciones |

|---|---|---|

| 200-250 | Mejor acabado superficial | Piezas decorativas |

| 250-300 | Porosidad reducida | Componentes estructurales |

| 300-350 | Propiedades mecánicas mejoradas | Componentes sometidos a grandes esfuerzos |

Control de la presión

El control adecuado de la presión durante la fundición afecta:

- Patrones de relleno

- Índices de solidificación

- Calidad de la superficie

- Formación de defectos internos

Métodos de garantía de calidad

Ensayos no destructivos

La aplicación de diversos métodos de ensayo garantiza la calidad de las piezas:

- Inspección por rayos X para detectar defectos internos

- Pruebas con líquidos penetrantes para detectar grietas superficiales

- Pruebas ultrasónicas de integridad de materiales

- Verificación dimensional mediante MMC

Supervisión de procesos

Control continuo de los parámetros clave:

- Temperatura del metal

- Temperatura de la matriz

- Presión de inyección

- Duración del ciclo

- Tasa de enfriamiento

Estrategias de optimización de costes

Consideraciones sobre el utillaje

Un diseño eficaz del utillaje repercute en los costes globales:

- Troqueles multicavidad para grandes volúmenes de producción

- Diseños de herramientas modulares para mayor flexibilidad

- Canales de ventilación y refrigeración adecuados

- Selección de materiales para prolongar la vida útil de las herramientas

Eficacia de la producción

Optimización de los parámetros de producción:

- Minimización del tiempo de ciclo

- Reducción de los índices de rechazo

- Aplicación de la manipulación automatizada

- Mantenimiento preventivo

Consideraciones medioambientales

Prácticas de sostenibilidad

La fundición moderna de automóviles debe tener en cuenta las preocupaciones medioambientales:

- Utilización de aluminio reciclado

- Implantación de sistemas de refrigeración de circuito cerrado

- Reducir el consumo de energía

- Minimizar la generación de residuos

Control de emisiones

Gestión del impacto ambiental mediante:

- Sistemas de ventilación adecuados

- Equipos de recogida de polvo

- Recuperación del calor residual

- Sistemas de tratamiento del agua

Tendencias futuras

Tecnologías avanzadas de fabricación

Tecnologías emergentes que dan forma al futuro:

- Simulación informática para la optimización de procesos

- Sistemas de vigilancia en tiempo real

- Inteligencia artificial para el control de calidad

- Ajuste automatizado del proceso

Innovaciones materiales

Evolución de la fundición de aluminio:

- Nuevas composiciones de aleación

- Refuerzo de nanopartículas

- Materiales híbridos

- Diseños bioinspirados

¿Cómo afecta el tratamiento térmico al rendimiento de las piezas de aluminio fundido?

¿Alguna vez ha recibido piezas de fundición de aluminio que no cumplían sus requisitos de resistencia? ¿O quizás ha tenido que lidiar con componentes que fallaban prematuramente a pesar de cumplir las especificaciones dimensionales? Estos problemas pueden provocar importantes retrasos en los proyectos y costes inesperados.

El tratamiento térmico es un proceso crucial que mejora las propiedades mecánicas de las piezas de fundición de aluminio modificando su microestructura. Mediante ciclos controlados de calentamiento y enfriamiento, puede mejorar significativamente la resistencia, la dureza y la durabilidad, al tiempo que reduce las tensiones internas de los componentes.

Comprender los fundamentos del tratamiento térmico

El tratamiento térmico del aluminio fundido implica varios procesos clave que transforman las propiedades del material. El proceso comienza con un cuidadoso control de la temperatura y de los tiempos para lograr resultados óptimos. Durante este proceso, el endurecimiento por precipitación9 se produce a nivel microscópico, cambiando fundamentalmente las características del metal.

Tipos de tratamiento térmico del aluminio fundido

Existen varios métodos de tratamiento térmico habituales para las piezas de aluminio fundido:

Tratamiento térmico de soluciones

- Calienta la aleación hasta casi el punto de fusión

- Disuelve los elementos solubles en solución

- Crea una estructura homogénea

Enfriamiento

- Proceso de enfriamiento rápido

- Evita precipitaciones no deseadas

- Mantiene la solución sobresaturada

Envejecimiento

- Envejecimiento natural a temperatura ambiente

- Envejecimiento artificial a temperaturas elevadas

- Controla la precipitación para obtener las propiedades deseadas

Impacto en las propiedades mecánicas

Los efectos del tratamiento térmico en las piezas de aluminio fundido son sustanciales y mensurables:

| Propiedad | Antes del tratamiento | Después del tratamiento | Mejora |

|---|---|---|---|

| Resistencia a la tracción | 180-220 MPa | 250-320 MPa | Hasta 45% |

| Límite elástico | 90-120 MPa | 165-220 MPa | Hasta 83% |

| Alargamiento | 2-3% | 5-8% | Hasta 167% |

| Dureza | 70-80 HB | 95-115 HB | Hasta 44% |

Optimización de los parámetros de tratamiento

En PTSMAKE hemos desarrollado métodos precisos de control de los parámetros de tratamiento térmico:

Control de la temperatura

- Sistemas de control precisos

- Distribución uniforme del calor

- Prevención del sobrecalentamiento

Gestión del tiempo

- Duración optimizada del calentamiento

- Velocidades de enfriamiento controladas

- Periodos de envejecimiento precisos

Factores medioambientales

- Control de la humedad

- Condiciones atmosféricas

- Prevención de la contaminación

Control de calidad y pruebas

Garantizar resultados coherentes exige pruebas y controles rigurosos:

Métodos de ensayo habituales

Pruebas mecánicas

- Pruebas de tracción

- Pruebas de dureza

- Pruebas de impacto

Análisis estructural

- Examen microscópico

- Análisis de rayos X

- Medición de la densidad

Aplicaciones y consideraciones industriales

Las distintas industrias requieren enfoques de tratamiento térmico específicos:

Aplicaciones de automoción

- Componentes del motor

- Piezas de suspensión

- Cárteres de transmisión

Requisitos aeroespaciales

- Componentes estructurales

- Superficies de control

- Piezas del tren de aterrizaje

Solución de problemas comunes

Retos comunes y sus soluciones:

Distorsión

- Fijación adecuada durante el tratamiento

- Velocidades de enfriamiento controladas

- Procedimientos para aliviar el estrés

Propiedades incoherentes

- Calibración periódica de los equipos

- Procedimientos normalizados

- Documentación detallada

Análisis coste-beneficio

Comprender el impacto económico del tratamiento térmico:

| Factor | Sin tratamiento | Con tratamiento |

|---|---|---|

| Coste inicial | Baja | Más alto |

| Coste del ciclo de vida | Más alto | Baja |

| Rendimiento | Estándar | Mejorado |

| Reclamaciones de garantía | Más frecuentes | Reducido |

Buenas prácticas para obtener resultados óptimos

Para obtener los mejores resultados en el tratamiento térmico de piezas de aluminio fundido:

Consideraciones sobre el diseño

- Espesor de pared uniforme

- Ángulos de tiro adecuados

- Reducción de la concentración de estrés

Controles de procesos

- Control de la temperatura

- Gestión del tiempo

- Verificación de la calidad

Documentación

- Parámetros del proceso

- Resultados de las pruebas

- Registros de trazabilidad

Impacto medioambiental y sostenibilidad

Los procesos modernos de tratamiento térmico se centran en:

Eficiencia energética

- Ciclos de calentamiento optimizados

- Sistemas de recuperación de calor

- Selección de equipos modernos

Reducción de residuos

- Optimización del proceso

- Reciclado de materiales

- Control de emisiones

¿Qué certificaciones deben tener los proveedores de fundición de aluminio aeroespacial?

¿Se ha enfrentado alguna vez al reto de seleccionar al proveedor adecuado para proyectos aeroespaciales de fundición de aluminio? Lo que está en juego es increíblemente importante: un pequeño descuido en los requisitos de certificación podría provocar fallos catastróficos en los componentes de las aeronaves, con el consiguiente riesgo potencial de vidas humanas y daños millonarios.

Para los proveedores de fundición de aluminio de grado aeroespacial, las certificaciones esenciales incluyen AS9100D, NADCAP para procesos especiales, ISO 9001:2015 y aprobaciones OEM específicas. Estas certificaciones garantizan los sistemas de gestión de calidad, los controles de procesos y el cumplimiento de las estrictas normas de la industria aeroespacial.

Comprender la certificación AS9100D

AS9100D representa la norma de oro en sistemas de gestión de calidad aeroespacial. En PTSMAKE, hemos implantado esta certificación para garantizar que nuestros procesos metalúrgicos10 cumplen las normas más exigentes del sector. Esta certificación abarca:

Requisitos clave de AS9100D

- Protocolos de gestión de riesgos

- Gestión de la configuración

- Consideraciones sobre la seguridad de los productos

- Prevención de falsificaciones

- Control de la cadena de suministro

Ventajas para los fabricantes aeroespaciales

- Mayor coherencia de la calidad

- Mejores sistemas de documentación

- Mejor trazabilidad

- Reducción de los riesgos operativos

- Mayor confianza de los clientes

Requisitos de acreditación NADCAP

La certificación NADCAP (Programa Nacional de Acreditación de Contratistas Aeroespaciales y de Defensa) es crucial para los procesos especiales en la fabricación aeroespacial. Esto incluye:

| Categoría de proceso | Requisitos específicos | Método de validación |

|---|---|---|

| Tratamiento térmico | Uniformidad de temperatura | Pruebas pirométricas |

| Procesado químico | Control de procesos | Análisis químicos |

| Ensayos no destructivos | Calibración del equipo | Validación del rendimiento |

| Pruebas de materiales | Propiedades mecánicas | Certificación de laboratorio |

Fundación ISO 9001:2015

Si bien AS9100D se basa en ISO 9001:2015, contar con esta certificación de referencia demuestra:

Principios de gestión de la calidad

- Orientación al cliente

- Compromiso de liderazgo

- Enfoque por procesos

- Toma de decisiones basada en pruebas

Requisitos de documentación

- Manual de calidad

- Procedimientos

- Instrucciones de trabajo

- Registros de calidad

Homologaciones específicas para OEM

Los distintos fabricantes aeroespaciales tienen requisitos únicos:

Requisitos de Boeing

- Aprobación D1-4426

- Certificación de procesos especiales

- Especificaciones de manipulación de materiales

- Requisitos del sistema de calidad

Normas Airbus

- Especificaciones AIMS

- Cualificación del proceso

- Certificación de materiales

- Requisitos de las pruebas

Certificaciones medioambientales y de seguridad

ISO 14001:2015

La certificación de gestión medioambiental garantiza:

- Reducción de residuos

- Optimización de recursos

- Cumplimiento de la normativa medioambiental

- Prácticas sostenibles

OHSAS 18001/ISO 45001

La certificación de gestión de la seguridad cubre:

- Protocolos de seguridad de los trabajadores

- Evaluación de riesgos

- Preparación para emergencias

- Vigilancia de la salud

Certificaciones específicas de materiales

Para la fundición de aluminio, las certificaciones específicas incluyen:

Verificación de la composición química

- Análisis espectrográfico

- Pruebas de lotes térmicos

- Trazabilidad de los materiales

- Documentación sobre la composición

Ensayos de propiedades mecánicas

- Resistencia a la tracción

- Límite elástico

- Alargamiento

- Pruebas de dureza

Certificaciones de control de calidad

Los proveedores deben mantener:

| Tipo de certificación | Área de interés | Período de renovación |

|---|---|---|

| Pruebas PMI | Verificación del material | Anual |

| END Nivel III | Cualificación de la inspección | 3 años |

| CQI-9 | Evaluación del tratamiento térmico | Anual |

| CQI-11 | Evaluación del sistema de revestimiento | Anual |

Certificaciones de seguridad digital

La fabricación aeroespacial moderna requiere:

Normas de ciberseguridad

- Cumplimiento de la norma ISO 27001

- Adopción del marco NIST

- Protocolos de protección de datos

- Sistemas de control de acceso

Control digital de procesos

- Integración de la Industria 4.0

- Capacidades de gemelo digital

- Control en tiempo real

- Certificación en análisis de datos

Requisitos para la mejora continua

El mantenimiento de la certificación implica:

- Auditorías periódicas

- Supervisión de procesos

- Métricas de rendimiento

- Medidas correctoras

- Medidas preventivas

Haga clic para conocer los patrones de solidificación del metal y cómo afectan a la calidad de sus piezas. ↩

Haga clic para obtener más información sobre la formación de cristales durante la solidificación del metal y su repercusión en la calidad de la fundición. ↩

Haga clic aquí para obtener más información sobre cómo afecta la libertad geométrica al diseño de sus piezas y a los costes de fabricación. ↩

Haga clic para obtener más información sobre los procesos de anodizado y cómo pueden mejorar sus componentes de aluminio. ↩

Haga clic para obtener más información sobre el cálculo de las tasas de contracción para una precisión dimensional óptima en la fundición de aluminio. ↩

Haga clic para obtener más información sobre el control de la humedad en el almacenamiento de fundición de aluminio. ↩

Haga clic para conocer técnicas avanzadas de tratamiento de metales que pueden reducir considerablemente los costes de producción. ↩

Haga clic para obtener más información sobre el papel fundamental de la separación de dendritas en la resistencia y durabilidad de la fundición. ↩

Haga clic aquí para saber más sobre la ciencia que hay detrás del endurecimiento por precipitación y sus ventajas. ↩

Haga clic para aprender técnicas metalúrgicas avanzadas de fundición de aluminio de calidad aeroespacial. ↩