¿Le cuesta elegir el material adecuado para su próximo proyecto de mecanizado? Muchos ingenieros se enfrentan a este dilema, especialmente cuando se trata de nylon. La elección del material equivocado puede suponer una pérdida de tiempo, un aumento de los costes y una merma de la calidad de las piezas.

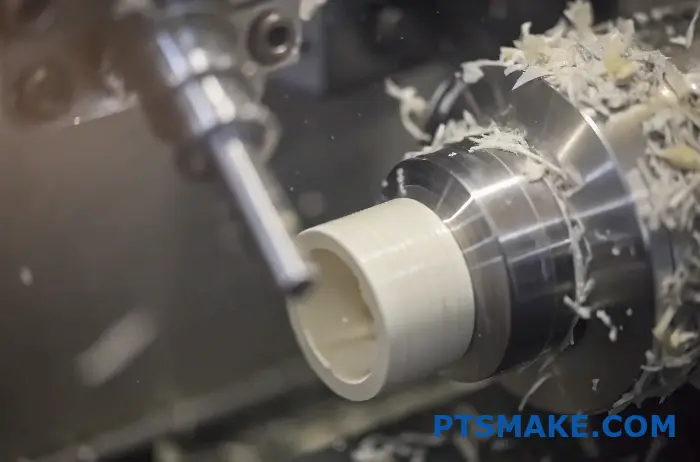

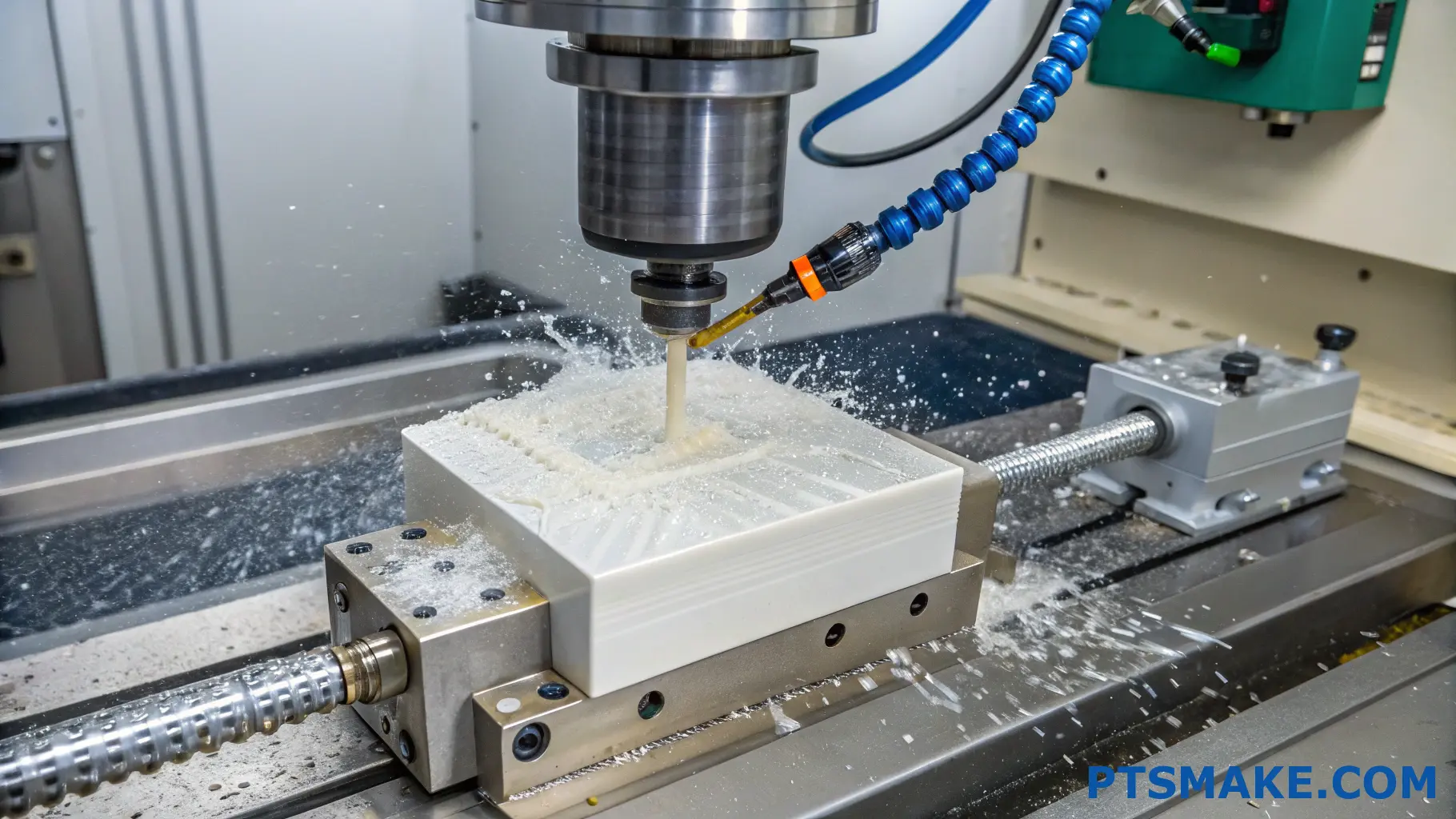

El nailon es un material excelente para el mecanizado, ya que ofrece buena maquinabilidad, alta resistencia al desgaste y excelentes propiedades mecánicas. Es ideal para fabricar piezas que requieren durabilidad y baja fricción, como engranajes, cojinetes y casquillos.

He trabajado con numerosos materiales en proyectos de mecanizado, y el nailon siempre ha demostrado su valía. Permítame compartir mis ideas sobre las ventajas y limitaciones específicas del nailon en las operaciones de mecanizado. Exploraremos por qué puede ser la elección perfecta para su próximo proyecto.

¿Cuál es el mejor nailon para el mecanizado?

Encontrar el material de nailon adecuado para el mecanizado puede resultar abrumador con tantas opciones disponibles. A menudo, los ingenieros y fabricantes se esfuerzan por encontrar un equilibrio entre coste, rendimiento y mecanizabilidad a la hora de seleccionar las calidades de nailon. Una elección equivocada puede dar lugar a piezas defectuosas, materiales desperdiciados y costosos retrasos en la producción.

El mejor nylon para el mecanizado suele ser el Nylon 6/6, seguido del Nylon 6 fundido. Estos materiales ofrecen una excelente estabilidad dimensional, buena resistencia al desgaste y una maquinabilidad superior. Mantienen tolerancias estrechas y ofrecen resultados uniformes en varias operaciones de mecanizado.

Grados de nylon para el mecanizado

Cuando se trata de mecanizar nailon, es fundamental conocer las distintas calidades. En cristalinidad1 del nailon desempeña un papel importante a la hora de determinar sus características de mecanizado. En PTSMAKE, trabajamos habitualmente con varios grados de nailon, cada uno de los cuales ofrece propiedades y ventajas únicas.

Calidades de nailon más comunes para el mecanizado

Nylon 6/6

- Máxima resistencia mecánica

- Excelente resistencia al desgaste

- Estabilidad dimensional superior

- Buena resistencia química

- Ideal para piezas de precisión

Nylon fundido 6

- Mejor resistencia al desgaste que las versiones extruidas

- Buenas características de mecanizado

- Opción rentable

- Adecuado para componentes de gran tamaño

Nylon 6

- Buena resistencia a los impactos

- Coste moderado

- Ampliamente disponible

- Aplicaciones versátiles

Análisis comparativo de los tipos de nailon

Los distintos tipos de nailon ofrecen distintas ventajas para las aplicaciones de mecanizado. He aquí una comparación detallada:

| Propiedad | Nylon 6/6 | Nylon fundido 6 | Nylon 6 |

|---|---|---|---|

| Resistencia a la tracción | Excelente | Muy buena | Bien |

| Resistencia al calor | Alta | Moderado | Moderado |

| Resistencia al desgaste | Superior | Excelente | Bien |

| Coste | Más alto | Moderado | Baja |

| Maquinabilidad | Excelente | Muy buena | Bien |

Factores que afectan al rendimiento del mecanizado del nailon

Propiedades de los materiales

El éxito del mecanizado del nailon depende en gran medida de las propiedades del material:

- Absorción de humedad

- Resistencia a la temperatura

- Estabilidad dimensional

- Características de desgaste

Parámetros de mecanizado

Unos parámetros de mecanizado adecuados son esenciales para obtener unos resultados óptimos:

- Velocidad de corte: 500-1000 pies por minuto

- Velocidad de avance: 0,005-0,015 pulgadas por revolución

- Profundidad de corte: 0,020-0,125 pulgadas

- Geometría de la herramienta: Aristas de corte afiladas con ángulos de desprendimiento positivos

Aplicaciones específicas del sector

Componentes de automoción

- Bujes

- Rodamientos

- Ruedas dentadas

- Componentes deslizantes

Equipamiento industrial

- Placas de desgaste

- Carriles guía

- Rodillos

- Guías de cadena

Productos sanitarios

- Instrumental quirúrgico

- Material de laboratorio

- Dispositivos de diagnóstico

- Componentes de productos sanitarios

Buenas prácticas para el mecanizado de nailon

Control de la temperatura

- Mantener una temperatura constante en el taller

- Utilice métodos de refrigeración adecuados

- Dejar que el material se estabilice antes del mecanizado

Selección de herramientas

- Utilice herramientas afiladas y correctamente afiladas

- Seleccionar las geometrías de corte adecuadas

- Considere la posibilidad de utilizar herramientas especializadas para características complejas

Manipulación de materiales

- Almacenar en un ambiente con humedad controlada

- Comprobar la certificación del material

- Marque y siga correctamente los diferentes grados

Consideraciones económicas

El coste del mecanizado del nailon varía en función de varios factores:

- Selección de la calidad del material

- Parte complejidad

- Volumen de producción

- Requisitos de tolerancia

- Especificaciones del acabado superficial

En PTSMAKE, ayudamos a los clientes a optimizar su selección de materiales basándonos tanto en los requisitos técnicos como en las limitaciones presupuestarias. Nuestra experiencia demuestra que invertir en nilones de mayor calidad suele dar como resultado un mejor valor a largo plazo, a pesar de los mayores costes iniciales.

Medidas de control de calidad

Para garantizar una calidad constante en las piezas mecanizadas de nailon:

- Control dimensional

- Verificación del acabado superficial

- Pruebas de propiedades de los materiales

- Acondicionamiento ambiental

- Documentación y trazabilidad

Impacto medioambiental

Las prácticas de fabricación sostenibles son cada vez más importantes:

- Capacidad de reciclado de materiales

- Eficiencia energética en el mecanizado

- Estrategias de reducción de residuos

- Cumplimiento de la normativa medioambiental

Consejos para mecanizar con éxito el nailon

Consideraciones previas al mecanizado

- Verificar las especificaciones de los materiales

- Comprobar el contenido de humedad

- Revisar los requisitos de diseño

Durante el mecanizado

- Controlar las temperaturas de corte

- Mantener una evacuación adecuada de las virutas

- Comprobar la estabilidad dimensional

Mecanizado posterior

- Permiten aliviar el estrés

- Verificar las dimensiones finales

- Limpieza y envasado adecuados

Retos comunes y soluciones

Desafío 1: Estabilidad dimensional

Solución: Utilizar un acondicionamiento del material y un control de la temperatura adecuados

Reto 2: Desgaste de herramientas

Solución: Seleccionar las herramientas de corte adecuadas y optimizar los parámetros de mecanizado

Reto 3: Acabado superficial

Solución: Aplicar estrategias adecuadas de refrigeración y corte

¿Es mecanizable el nailon 6?

El mecanizado de nailon 6 puede ser un reto para muchos fabricantes. Las propiedades únicas del material, incluida su tendencia a absorber la humedad y a deformarse con el calor, a menudo dan lugar a resultados inconsistentes y a un desperdicio de recursos.

Sí, el Nylon 6 es mecanizable, pero requiere parámetros de corte específicos y una manipulación adecuada del material. Con las técnicas de mecanizado, el control de la temperatura y la selección de herramientas adecuados, puede conseguir acabados superficiales excelentes y tolerancias ajustadas en las piezas de nailon 6.

Características de mecanizado del nailon 6

El comportamiento del Nylon 6 en el mecanizado está fuertemente influenciado por su higroscópico2 naturaleza. He descubierto que este material requiere una cuidadosa consideración de varios factores clave para lograr resultados óptimos. La baja conductividad térmica del material significa que la acumulación de calor puede ser un problema importante durante las operaciones de mecanizado.

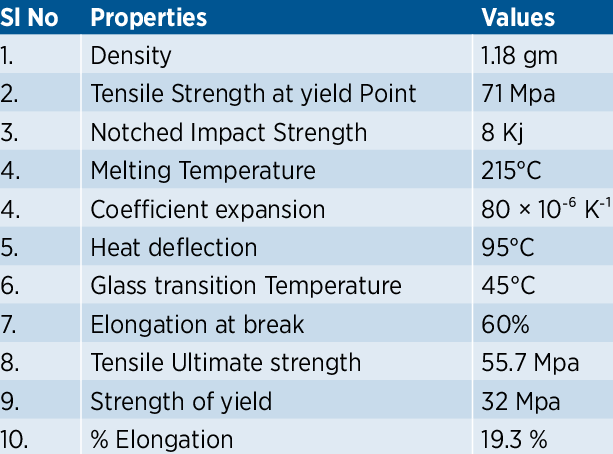

Propiedades del material que afectan a la maquinabilidad

El éxito del mecanizado de Nylon 6 depende en gran medida de la comprensión de sus propiedades únicas:

- Resistencia a la tracción: 70-85 MPa

- Punto de fusión: 220°C

- Temperatura de deflexión térmica: 75°C

- Absorción de agua: 2,7%

Estas propiedades influyen directamente en la forma de enfocar las operaciones de mecanizado.

Parámetros óptimos de corte

Basándome en mi experiencia en PTSMAKE, he desarrollado parámetros de corte específicos que producen sistemáticamente resultados de alta calidad:

| Operación | Velocidad de corte (m/min) | Velocidad de avance (mm/rev) | Profundidad de corte (mm) |

|---|---|---|---|

| Girar | 300-500 | 0.1-0.3 | 0.5-2.0 |

| Fresado | 200-400 | 0.1-0.25 | 1.0-3.0 |

| Perforación | 150-250 | 0.1-0.2 | - |

Pautas para la selección de herramientas

La elección de las herramientas de corte adecuadas es crucial para el éxito del mecanizado de Nylon 6:

Material de la herramienta

- Acero de alta velocidad (HSS)

- Herramientas con punta de carburo

- Herramientas PCD para grandes volúmenes de producción

Requisitos geométricos

- Bordes de corte afilados

- Ángulos de desprendimiento positivos elevados

- Superficies pulidas de las herramientas

Estrategias de control de la temperatura

La gestión del calor es fundamental en el mecanizado de Nylon 6. Recomiendo aplicar estas estrategias:

Uso del refrigerante

- Los refrigerantes a base de agua funcionan bien

- Mantener un flujo constante de refrigerante

- Utilizar la refrigeración por inundación siempre que sea posible

Ajuste de la velocidad de corte

- Empezar con velocidades más bajas

- Aumento gradual en función de los resultados

- Controlar la temperatura de la pieza

Desafíos comunes del mecanizado

Gracias a mi trabajo en PTSMAKE, he identificado varios retos y sus soluciones:

Estabilidad dimensional

- Preacondicionar el material antes del mecanizado

- Almacenar en ambiente controlado

- Permitir la relajación del material

Problemas de acabado superficial

- Utilizar herramientas afiladas

- Mantener velocidades de corte adecuadas

- Aplicar una refrigeración adecuada

Medidas de control de calidad

Para garantizar una calidad constante en las piezas mecanizadas de nailon 6:

Inspección previa al mecanizado

- Verificación de la certificación de materiales

- Comprobación del contenido de humedad

- Verificación dimensional

Controles durante el proceso

- Control de la temperatura

- Inspección del desgaste de las herramientas

- Control dimensional

Verificación posterior al mecanizado

- Tolerancias geométricas

- Medición del acabado superficial

- Inspección dimensional final

Buenas prácticas para distintas aplicaciones

Las distintas aplicaciones requieren planteamientos específicos:

| Tipo de aplicación | Enfoque recomendado | Consideraciones especiales |

|---|---|---|

| Piezas de precisión | Velocidades más lentas, pasadas múltiples | Control crítico de la temperatura |

| Gran volumen | Parámetros optimizados, procesos automatizados | Control de la vida útil de las herramientas |

| Prototipos | Parámetros conservadores, validación cuidadosa | Indemnización por material adicional |

Técnicas avanzadas de mecanizado

Para piezas complejas de Nylon 6, considere estas técnicas avanzadas:

Mecanizado multieje

- Reduce el tiempo de preparación

- Mejora la precisión

- Mejor acabado superficial

Mecanizado de alta velocidad

- Requiere una refrigeración adecuada

- Requiere una configuración rígida de la máquina

- Ventajas de la optimización de la trayectoria de la herramienta

Fijación especializada

- Portapiezas a medida

- Mínima presión de apriete

- Distribución uniforme de la ayuda

En PTSMAKE, hemos mecanizado con éxito miles de piezas de Nylon 6 para diversas industrias. Nuestra experiencia nos ha demostrado que, aunque el Nylon 6 presenta retos únicos, una planificación y ejecución adecuadas pueden dar como resultado componentes mecanizados excelentes. La clave está en mantener procesos coherentes y aplicar los controles adecuados en toda la operación de mecanizado.

Recuerde que el éxito del mecanizado de Nylon 6 requiere un enfoque global que tenga en cuenta las propiedades del material, los parámetros de corte, el control de la temperatura y la verificación de la calidad. Siguiendo estas directrices y manteniendo los controles adecuados, podrá conseguir resultados fiables y de alta calidad en sus proyectos de mecanizado de Nylon 6.

¿Cuál es la tolerancia de mecanizado del nailon?

Conseguir las tolerancias correctas en el mecanizado de nylon puede ser un verdadero reto. He visto a muchos ingenieros enfrentarse a piezas que no encajan correctamente o que no superan las inspecciones de calidad, lo que provoca costosas repeticiones y retrasos en los proyectos.

La tolerancia de mecanizado del nailon suele oscilar entre ±0,002 y ±0,005 pulgadas (0,05 y 0,13 mm) para aplicaciones estándar, mientras que pueden conseguirse tolerancias más ajustadas de ±0,001 pulgadas (0,025 mm) con técnicas de mecanizado y controles ambientales adecuados.

Las propiedades del nailon

Cuando se trabaja con nailon en operaciones de mecanizado, es fundamental conocer las características únicas de este material. El nailon presenta un comportamiento higroscópico, lo que significa que absorbe la humedad del ambiente. Esta propiedad afecta significativamente a las tolerancias alcanzables.

Consideraciones térmicas

El coeficiente de dilatación térmica del nailon es superior al de los metales, lo que afecta a la estabilidad dimensional durante el mecanizado. El control de la temperatura en el entorno de fabricación es esencial para mantener tolerancias ajustadas.

Efectos de la humedad

La absorción de humedad puede provocar cambios dimensionales de hasta 3% en las piezas de nailon. En PTSMAKE, almacenamos nuestros materiales de nailon en entornos controlados y tenemos en cuenta los efectos de la humedad en nuestros cálculos de tolerancia.

Directrices de tolerancia estándar para nylon mecanizado

He aquí un desglose detallado de las tolerancias de mecanizado típicas de las piezas de nailon:

| Gama de dimensiones (pulgadas) | Tolerancia estándar (±pulgadas) | Tolerancia de precisión (±pulgadas) |

|---|---|---|

| Hasta 1 | 0.005 | 0.002 |

| 1 a 2 | 0.007 | 0.003 |

| De 2 a 4 | 0.010 | 0.004 |

| 4 a 6 años | 0.015 | 0.006 |

Factores que afectan a la tolerancia de mecanizado del nailon

Parámetros de corte

- Velocidad de corte

- Velocidad de avance

- Geometría de la herramienta

- Profundidad de corte

Estos parámetros deben optimizarse para las propiedades específicas del nailon. Un corte demasiado agresivo puede provocar una acumulación de calor e inestabilidad dimensional.

Controles medioambientales

El control de la temperatura y la humedad es fundamental para mantener tolerancias constantes. Nuestras instalaciones mantienen estrictos controles medioambientales para garantizar la estabilidad dimensional.

Mejores prácticas para conseguir tolerancias ajustadas

Selección de materiales

Los distintos grados de nailon ofrecen distintos niveles de estabilidad dimensional. Por ejemplo:

- El nailon 6/6 ofrece mayor estabilidad dimensional que el nailon 6 estándar

- Los nylons rellenos de vidrio proporcionan una mayor rigidez y reducen la absorción de humedad

Estrategia de mecanizado

- Utilizar herramientas de corte afiladas para minimizar la generación de calor

- Aplicar estrategias de refrigeración adecuadas

- Permitir la estabilización del material antes del mecanizado final

- Considerar el alivio de tensiones entre las operaciones de desbaste y acabado

Métodos avanzados de control de la tolerancia

Medidas de control de calidad

En PTSMAKE lo ponemos en práctica:

- Calibración periódica del equipo de mecanizado

- Sistemas de vigilancia medioambiental

- Técnicas de medición durante el proceso

- Control estadístico de procesos (CEP)

Herramientas especializadas

Utilizamos:

- Herramientas de corte rectificadas a medida

- Soluciones avanzadas de sujeción de piezas

- Equipos de medición de alta precisión

Requisitos específicos del sector

Los requisitos de tolerancia varían según el sector:

| Industria | Requisitos típicos de tolerancia | Aplicaciones comunes |

|---|---|---|

| Aeroespacial | ±0,001 a ±0,002 pulgadas | Casquillos, cojinetes |

| Automoción | ±0,003 a ±0,005 pulgadas | Componentes de desgaste |

| Médico | ±0,001 a ±0,003 pulgadas | Instrumental quirúrgico |

| Industrial | ±0,005 a ±0,010 pulgadas | Componentes generales |

Consideraciones económicas

Conseguir tolerancias más estrictas suele requerir:

- Equipos más precisos

- Tiempo de preparación adicional

- Velocidades de mecanizado más lentas

- Controles de calidad más frecuentes

Recomendaciones de diseño

Para optimizar la tolerancia de mecanizado:

- Especifique la mayor tolerancia aceptable

- Considerar la geometría de la pieza y su impacto en el mecanizado

- Tener en cuenta las propiedades de los materiales en la fase de diseño

- Incluir las dimensiones y tolerancias adecuadas (GD&T)

Verificación de la calidad

Nuestro proceso de control de calidad incluye:

- Inspección del primer artículo

- Controles periódicos durante el proceso

- Verificación dimensional final

- Certificación de materiales cuando sea necesario

En PTSMAKE somos conscientes de la importancia de mantener tolerancias precisas en el mecanizado de nailon. Gracias a una cuidadosa manipulación de los materiales, unas técnicas de mecanizado adecuadas y un riguroso control de calidad, alcanzamos sistemáticamente las tolerancias requeridas para las aplicaciones de nuestros clientes.

¿Debe utilizar refrigerante al mecanizar nailon?

Mecanizar nailon sin la refrigeración adecuada puede dar lugar a resultados frustrantes. He visto muchos proyectos salir mal cuando la acumulación de calor hace que el material se deforme, lo que provoca imprecisiones dimensionales y problemas de acabado superficial. Esto no sólo desperdicia materiales valiosos, sino que también provoca costosos retrasos en la producción.

En la mayoría de los casos, es muy recomendable utilizar refrigerante al mecanizar nylon. El refrigerante ayuda a mantener la estabilidad dimensional, evita la deformación del material y prolonga la vida útil de la herramienta. Sin embargo, el tipo de refrigerante y el método de refrigeración deben seleccionarse cuidadosamente en función de la aplicación específica y el grado de nylon.

Comprender la generación de calor en el mecanizado de nailon

Al mecanizar nailon, la generación de calor es un factor crítico que afecta a la calidad del producto final. El sitio conductividad térmica3 del nailon es relativamente bajo en comparación con los metales, lo que significa que el calor tiende a acumularse en lugar de disiparse rápidamente. En PTSMAKE, hemos desarrollado protocolos específicos para gestionar el calor durante las operaciones de mecanizado de nailon.

Factores que afectan a la generación de calor

- Velocidad de corte

- Velocidad de avance

- Geometría de la herramienta

- Profundidad de corte

- Calidad del material

Pautas para la selección del refrigerante

Elegir el refrigerante adecuado es esencial para el éxito del mecanizado del nailon. He aquí una comparación exhaustiva de las distintas opciones de refrigeración:

| Tipo de refrigerante | Ventajas | Desventajas | El mejor caso de uso |

|---|---|---|---|

| A base de agua | Rentable, Buena refrigeración | Puede causar absorción | Mecanizado de uso general |

| A base de aceite | Excelente lubricación, Menor absorción | Mayor coste, requiere limpieza | Piezas de alta precisión |

| Aire comprimido | Limpio, sin contaminación | Capacidad de refrigeración limitada | Operaciones de corte ligero |

Optimización de las estrategias de refrigeración

Refrigeración directa por inundación

Este método proporciona una refrigeración constante y la evacuación de virutas. Recomiendo utilizar la refrigeración por inundación para:

- Operaciones pesadas de desbaste

- Fresado de cavidades profundas

- Mecanizado de alta velocidad

Sistema de refrigeración por nebulización

La refrigeración por nebulización ofrece un equilibrio entre la eficacia de la refrigeración y la protección del material:

- Reduce la acumulación de calor

- Minimiza la absorción de material

- Proporciona una lubricación adecuada

Consideraciones especiales para los distintos grados de nailon

Los distintos grados de nailon requieren métodos de refrigeración específicos:

Nylon 6

- Requiere una refrigeración moderada

- Los refrigerantes a base de agua funcionan bien

- Controlar la temperatura de corte

Nylon 66

- Mayor resistencia al calor

- Tolera mayores velocidades de corte

- Sigue beneficiándose de una refrigeración adecuada

Nylon relleno de vidrio

- Naturaleza más abrasiva

- Requiere mayor refrigeración

- El desgaste de las herramientas es más preocupante

Buenas prácticas para la aplicación de refrigerante

Para obtener resultados óptimos en el mecanizado de nylon con refrigerante:

- Mantener una concentración adecuada de refrigerante

- Utilice refrigerante limpio y en buen estado

- Garantizar un flujo adecuado de refrigerante

- Colocar correctamente las boquillas

- Control de la temperatura del refrigerante

Impacto en el acabado superficial

El uso adecuado del refrigerante afecta significativamente a la calidad del acabado superficial:

Ventajas de una aplicación correcta del refrigerante

- Superficie más lisa

- Mayor precisión dimensional

- Marcas de herramientas reducidas

- Calidad constante de las piezas

Problemas comunes de una refrigeración inadecuada

- Quemado superficial

- Variaciones dimensionales

- Evacuación deficiente de las virutas

- Reducción de la vida útil de la herramienta

Consideraciones medioambientales y de seguridad

Al implantar sistemas de refrigeración:

- Elija opciones respetuosas con el medio ambiente

- Siga los procedimientos de eliminación adecuados

- Utilizar equipos de protección individual adecuados

- Mantener una buena ventilación en el lugar de trabajo

- Mantenimiento regular del sistema

Mejoras en la eficiencia de la producción

En mi experiencia en PTSMAKE, el uso adecuado de refrigerante ha dado lugar a mejoras significativas:

- 30% aumento de la vida útil de la herramienta

- 25% reducción del tiempo de ciclo

- 40% mejora de la calidad del acabado superficial

- 50% Disminución de la tasa de rechazo de piezas

Análisis de costes

Tenga en cuenta estos factores al evaluar los sistemas de refrigeración:

| Factor de coste | Impacto | Consideración |

|---|---|---|

| Inversión inicial | Medio | Configuración del equipo |

| Costes de explotación | Bajo-Medio | Sustitución del refrigerante |

| Mantenimiento | Bajo | Limpieza regular |

| Beneficios de la producción | Alta | Mejora de la calidad |

Solución de problemas comunes

Cuando surgen problemas durante el mecanizado del nailon:

- Comprobar la concentración de refrigerante

- Verificar el caudal de refrigerante

- Inspeccionar el estado de la herramienta

- Supervisar los parámetros de corte

- Evaluar la formación de virutas

La aplicación de estas estrategias nos ha ayudado a mantener una calidad constante en nuestras operaciones de mecanizado de nailon en PTSMAKE, especialmente para nuestros clientes de los sectores aeroespacial y de dispositivos médicos que requieren componentes de alta precisión.

¿Cuáles son las ventajas y desventajas del nailon 6?

Los ingenieros y fabricantes suelen tener dificultades para elegir el material adecuado para sus proyectos. Cuando se trata de Nylon 6, la decisión se vuelve aún más compleja debido a sus propiedades únicas que pueden ser tanto beneficiosas como desafiantes en diferentes aplicaciones.

El nailon 6 es un polímero sintético conocido por su excelente resistencia mecánica, resistencia al desgaste y estabilidad química. Aunque ofrece ventajas significativas en cuanto a durabilidad y rentabilidad, también presenta ciertas limitaciones que deben tenerse muy en cuenta para aplicaciones específicas.

Propiedades mecánicas y rendimiento

Resistencia y durabilidad

Una de las características más notables del Nylon 6 es su excepcional resistencia a la tracción4. He trabajado con numerosos clientes en PTSMAKE que eligen específicamente este material para aplicaciones que requieren una gran resistencia mecánica. El material exhibe:

- Excelente resistencia a los impactos

- Resistencia superior a la fatiga

- Excelente resistencia al desgaste

- Buena resistencia a la flexión

Temperatura

Las propiedades térmicas del nailon 6 lo hacen adecuado para diversas condiciones de funcionamiento:

| Temperatura Propiedad | Intervalo (°C) | Características de rendimiento |

|---|---|---|

| Temperatura de funcionamiento | -40 a 185 | Mantiene la estabilidad en una amplia gama |

| Punto de fusión | 220 | Buena ventana de procesamiento |

| Desviación del calor | 75-85 | Adecuado para una exposición moderada al calor |

Características químicas y medioambientales

Resistencia química

En PTSMAKE, procesamos regularmente Nylon 6 para clientes de diversas industrias debido a sus impresionantes propiedades químicas:

- Excelente resistencia a aceites y grasas

- Buena resistencia a los ácidos débiles

- Alta resistencia a los hidrocarburos

- Resistencia limitada a los ácidos fuertes

Consideraciones medioambientales

La interacción del material con los factores ambientales presenta tanto ventajas como retos:

| Factor medioambiental | Ventaja | Desventaja |

|---|---|---|

| Absorción de humedad | Lubricación natural | Cambios dimensionales |

| Exposición UV | Buena resistencia inicial | Puede degradarse con el tiempo |

| Reciclado | Material reciclable | Proceso de alto consumo energético |

Fabricación y transformación

Características de mecanizado

Basándonos en nuestra amplia experiencia en PTSMAKE, el nailon 6 demuestra una excelente maquinabilidad:

- Mantiene la estabilidad dimensional durante el mecanizado

- Permite tolerancias estrechas

- Requiere parámetros de corte específicos

- Se beneficia de una refrigeración adecuada durante el procesado

Consideraciones sobre el moldeo

Las propiedades de moldeo del material ofrecen varias ventajas:

- Buenas características de flujo

- Excelente llenado de moldes

- Encogimiento mínimo

- Acabado superficial uniforme

Coste y factores económicos

Inversión inicial

Los aspectos económicos del Nylon 6 incluyen:

| Factor de coste | Impacto | Consideración |

|---|---|---|

| Materia prima | Moderado | Rentable en comparación con los polímeros de alto rendimiento |

| Tratamiento | Bajo a moderado | Posibilidad de fabricación eficiente |

| Herramientas | Estándar | No se necesitan herramientas especiales |

Valor a largo plazo

La durabilidad del material se traduce a menudo en:

- Reducción de los costes de mantenimiento

- Mayor vida útil

- Menor frecuencia de sustitución

- Mayor rentabilidad de la inversión

Consideraciones específicas de la aplicación

Aplicaciones ideales

Gracias a nuestra experiencia en fabricación en PTSMAKE, hemos descubierto que el nailon 6 destaca en:

- Componentes mecánicos

- Superficies de apoyo

- Sistemas de engranajes

- Placas de desgaste

- Fijaciones industriales

Idoneidad limitada

El material puede no ser ideal para:

- Aplicaciones de alta temperatura

- Entornos ácidos fuertes

- Exposición prolongada a los rayos UV

- Aplicaciones que requieren precisión dimensional en condiciones de humedad variables

Requisitos de mantenimiento y cuidado

Para maximizar los beneficios del Nylon 6, es esencial un mantenimiento adecuado:

- Inspección periódica de desgaste

- Control del contenido de humedad

- Procedimientos de limpieza adecuados

- Condiciones de almacenamiento adecuadas

El éxito de las aplicaciones de Nylon 6 depende en gran medida de la comprensión de sus capacidades y limitaciones. Como fabricante, he visto cómo la selección y el procesamiento adecuados del material pueden influir significativamente en los resultados del proyecto. En PTSMAKE, nos aseguramos de que nuestros clientes reciban una orientación detallada sobre la selección del material, teniendo en cuenta los requisitos específicos de su aplicación y las condiciones de funcionamiento.

Al considerar el Nylon 6 para su proyecto, es crucial evaluar todos estos factores en función de sus requisitos específicos. Nuestro equipo de PTSMAKE puede ayudarle a determinar si el nailon 6 es la opción óptima para su aplicación, teniendo en cuenta todas las ventajas y desventajas comentadas anteriormente.

¿Cómo evitar el alabeo durante el mecanizado del nailon?

El alabeo del nailon durante el mecanizado es un problema persistente que puede arruinar incluso las piezas diseñadas con mayor precisión. Muchos fabricantes se enfrentan a problemas de precisión dimensional y calidad superficial cuando sus piezas de nailon se alabean inesperadamente, lo que provoca costosas repeticiones y retrasos en los proyectos.

La clave para evitar el alabeo durante el mecanizado del nailon reside en controlar la tensión del material, mantener unos parámetros de corte adecuados y aplicar técnicas de mecanizado estratégicas. Si conoce y gestiona estos factores, podrá reducir significativamente o eliminar los problemas de alabeo.

Las propiedades del nailon

Antes de entrar en los métodos de prevención, es fundamental comprender por qué el nailon es propenso a deformarse. El nailon presenta higroscópico5 por lo que absorbe fácilmente la humedad del ambiente. Esta característica, combinada con su sensibilidad térmica, hace que sea especialmente difícil de mecanizar.

Características críticas de los materiales

- Índice de absorción de humedad

- Coeficiente de dilatación térmica

- Distribución de la tensión interna

- Estructura cristalina

Preparación previa al mecanizado

Acondicionamiento del material

El acondicionamiento adecuado del material es esencial para el éxito del mecanizado del nailon. En PTSMAKE, hemos desarrollado un proceso de preparación exhaustivo:

- Control de almacenamiento

- Aclimatación térmica

- Verificación del contenido de humedad

- Procedimientos para aliviar el estrés

Pautas para la selección de valores

| Calidad del material | Uso recomendado | Tendencia a la deformación |

|---|---|---|

| Nylon 6 | Uso general | Moderado |

| Nylon 6/6 | Alta resistencia | Alta |

| Nylon fundido | Grandes componentes | Bajo |

Optimización de los parámetros de mecanizado

Velocidad de corte y avance

En nuestras instalaciones, hemos comprobado que unos parámetros de corte óptimos son cruciales para evitar el alabeo:

- Velocidades de corte moderadas

- Velocidades de alimentación controladas

- Profundidad de corte progresiva

- Carga de chip equilibrada

Gestión de la temperatura

El control de la temperatura es fundamental durante el proceso de mecanizado:

- Selección adecuada del refrigerante

- Aplicación estratégica del refrigerante

- Control de la temperatura

- Zonas de corte controladas

Selección de herramientas y estrategia

Herramientas de corte recomendadas

| Tipo de herramienta | Aplicación | Beneficios |

|---|---|---|

| Fresas de metal duro | Corte general | Menor generación de calor |

| Herramientas PCD | Acabado de alta velocidad | Acabado superficial superior |

| Revestimiento de diamante | Detalles precisos | Mayor vida útil de la herramienta |

Consideraciones sobre la geometría de corte

La geometría de corte adecuada ayuda a minimizar las tensiones:

- Bordes de corte afilados

- Ángulos de inclinación positivos

- Ángulos de hélice adecuados

- Ángulos de relieve adecuados

Técnicas de sujeción del trabajo

Principios de diseño

Una fijación adecuada es esencial para evitar el alabeo:

- Distribución uniforme de la presión

- Mínima fuerza de sujeción

- Optimización del punto de apoyo

- Montaje sin estrés

Estrategias de apoyo

Aplicamos varios métodos de apoyo:

- Diseño personalizado

- Puntos de sujeción distribuidos

- Sujeción por vacío

- Placas de apoyo de sacrificio

Consideraciones posteriores al mecanizado

Métodos para aliviar el estrés

Tras el mecanizado, es crucial aliviar adecuadamente las tensiones:

- Refrigeración controlada

- Desbloqueo gradual

- Acondicionamiento ambiental

- Periodos de descanso

Medidas de control de calidad

Empleamos un exhaustivo control de calidad:

- Verificación dimensional

- Inspección de alabeo

- Control medioambiental

- Protocolos de documentación

Técnicas avanzadas

Estrategias de programación

Nuestro enfoque de programación CNC incluye:

- Eliminación equilibrada del material

- Vías estratégicas

- Integración de las pausas de descanso

- Control adaptativo del avance

Control medioambiental

Mantener unas condiciones óptimas es crucial:

- Estabilidad térmica

- Control de la humedad

- Filtración del aire

- Protocolos de almacenamiento

En PTSMAKE hemos perfeccionado estas técnicas gracias a años de experiencia en el mecanizado de precisión. Entendemos que el éxito del mecanizado de nailon requiere un enfoque holístico que tenga en cuenta las propiedades del material, los parámetros de mecanizado y los factores medioambientales. Mediante la aplicación de estas estrategias, conseguimos sistemáticamente resultados de alta calidad para nuestros clientes de diversos sectores, desde el aeroespacial hasta el de los dispositivos médicos.

Recuerde, evitar el alabeo en el mecanizado de nylon no consiste sólo en seguir una serie de reglas, sino en comprender el comportamiento del material y adaptar su enfoque en consecuencia. Mediante una planificación y una ejecución cuidadosas, puede lograr excelentes resultados con este material difícil pero versátil.

¿Cuáles son las velocidades y avances óptimos para el mecanizado de nailon?

Ajustar las velocidades y avances incorrectos para el mecanizado de nylon puede provocar la fusión del material, un acabado superficial deficiente e imprecisiones dimensionales. Muchos maquinistas se enfrentan a estos problemas, lo que a menudo supone un desperdicio de material y un aumento de los costes de producción.

Las velocidades y avances óptimos para el mecanizado de nylon suelen implicar mayores velocidades de corte (500-1000 SFM) y menores avances (0,004-0,012 DPI) en comparación con los metales. Estos parámetros evitan la acumulación de calor al tiempo que mantienen un buen acabado superficial y precisión dimensional.

Comprender los fundamentos de la velocidad y el avance

Al mecanizar nailon, es fundamental comprender la relación entre la velocidad de corte y el avance. El sitio parámetros de corte6 deben equilibrarse cuidadosamente para lograr resultados óptimos. En PTSMAKE hemos perfeccionado estos parámetros mediante pruebas exhaustivas y aplicaciones reales.

Velocidades de corte recomendadas

La velocidad de corte del nailon varía en función del grado específico y de la aplicación:

| Tipo Nylon | Velocidad de corte (SFM) | Aplicación |

|---|---|---|

| Nylon 6 | 500-800 | Uso general |

| Nylon 6/6 | 600-900 | Piezas de alta resistencia |

| Nylon fundido | 700-1000 | Componentes de desgaste |

Consideraciones sobre la velocidad de avance

Las velocidades de avance desempeñan un papel crucial para conseguir el acabado superficial deseado y evitar la deformación del material. Esto es lo que he descubierto que funciona mejor:

| Tipo de operación | Velocidad de avance (IPR) | Acabado superficial (Ra) |

|---|---|---|

| Desbaste | 0.008-0.012 | 125-250 |

| Semiacabado | 0.005-0.008 | 63-125 |

| Acabado | 0.004-0.006 | 32-63 |

Pautas de profundidad de corte

Controlar la profundidad de corte es esencial para gestionar la generación de calor y mantener la estabilidad de la pieza:

| Operación | Profundidad de corte (pulgadas) | Comentarios |

|---|---|---|

| Desbaste | 0.100-0.250 | Mayor arranque de material |

| Acabado | 0.020-0.050 | Mejor acabado superficial |

Estrategias de gestión de la temperatura

La gestión del calor es fundamental cuando se mecaniza nailon. Recomiendo estos enfoques:

- Utilizar refrigeración por aire comprimido

- Aplicar ciclos de pausa regulares

- Controlar la temperatura de la herramienta

- Mantener afiladas las herramientas de corte

Selección de herramientas y geometría

La geometría correcta de la herramienta influye significativamente en el éxito del mecanizado:

- Utilizar herramientas con ángulos de inclinación positivos (10-15 grados).

- Seleccionar filos pulidos

- Considere las herramientas de metal duro para tiradas más largas

- Implementar una geometría adecuada del rompevirutas

Consideraciones específicas sobre los materiales

Los distintos grados de nailon requieren ajustes específicos:

Variedades de nailon relleno

Al mecanizar nylons rellenos:

- Aumenta la velocidad de corte en 10-15%

- Reducir la velocidad de avance en 20%

- Utilizar geometrías de herramienta más robustas

- Tener en cuenta el mayor desgaste de las herramientas

Efectos del contenido de humedad

El contenido de humedad del nailon afecta a los parámetros de mecanizado:

- Mayor humedad: Reducir la velocidad en 15%

- Menor humedad: Aumentar la alimentación en 10%

- Supervisar la formación de virutas

- Ajustar las estrategias de refrigeración en consecuencia

Medidas de control de calidad

Para garantizar resultados coherentes:

- Comprobación dimensional periódica

- Control del acabado superficial

- Inspección del desgaste de las herramientas

- Control de la temperatura

- Análisis de la formación de virutas

Consejos comunes para solucionar problemas

Abordar eficazmente los problemas comunes:

Problemas de acabado superficial

- Mal acabado: Reducir el avance

- Fusión: Menor velocidad de corte

- Cascabeleo: Ajustar la rigidez de la herramienta

- Problemas dimensionales: Comprobar el sistema de refrigeración

Optimización de la vida útil de las herramientas

Maximice la vida útil de la herramienta mediante:

- Selección adecuada de la velocidad

- Mantenimiento regular de las herramientas

- Uso adecuado del líquido de corte

- Selección correcta de la geometría de la herramienta

Consideraciones sobre la eficiencia de la producción

Optimizar la eficiencia de la producción mediante:

- Tratamiento por lotes de piezas similares

- Aplicación de programas adecuados de cambio de herramientas

- Utilización de métodos óptimos de sujeción de piezas

- Mantener unas condiciones materiales homogéneas

En PTSMAKE, hemos implantado estas directrices en todas nuestras operaciones de mecanizado de nailon, lo que ha dado como resultado una calidad uniforme y una reducción de los costes de producción. Nuestra experiencia demuestra que seguir estos parámetros conduce a:

- 30% reducción de las tasas de desguace

- 25% mejora del acabado superficial

- 40% aumento de la vida útil de la herramienta

- 20% tiempos de producción más rápidos

Técnicas avanzadas de optimización

Afina tu proceso con:

- Control de vibraciones

- Detección de temperatura en tiempo real

- Control adaptativo del avance

- Programación predictiva del mantenimiento

El éxito del mecanizado de nylon depende en última instancia de una cuidadosa atención a estos parámetros y de una supervisión constante del proceso de mecanizado. Siguiendo estas directrices y realizando los ajustes adecuados en función de las aplicaciones específicas, podrá conseguir resultados óptimos en sus operaciones de mecanizado de nailon.

¿Necesita el nailon tratamientos posteriores al mecanizado como el recocido?

Al mecanizar piezas de nailon, muchos ingenieros se enfrentan a cambios dimensionales inesperados y problemas de alabeo tras el proceso de mecanizado. Estos problemas suelen provocar el rechazo de piezas, retrasos en los proyectos y un aumento de los costes. La tensión inducida durante el mecanizado puede causar importantes quebraderos de cabeza si no se trata adecuadamente.

Sí, el nailon suele requerir tratamientos posteriores al mecanizado, como el recocido. Este proceso ayuda a aliviar las tensiones internas creadas durante el mecanizado, garantizando la estabilidad dimensional y evitando posibles alabeos o deformaciones en las piezas finales.

Comprensión de las tensiones internas en el mecanizado de nailon

Al mecanizar nailon, el material se somete a diversas tensiones mecánicas y térmicas. El proceso de corte crea un calentamiento localizado y provoca la cristalización7 de las cadenas poliméricas. En PTSMAKE, hemos observado que estas tensiones internas, si no se gestionan adecuadamente, pueden provocar:

Problemas comunes relacionados con el estrés

- Inestabilidad dimensional

- Deformación

- Agrietamiento de la superficie

- Propiedades mecánicas reducidas

- Rendimiento incoherente

La importancia del recocido

El recocido es un tratamiento crítico posterior al mecanizado que ayuda a estabilizar las piezas de nailon. El proceso implica:

- Calentamiento controlado de la pieza

- Mantenimiento a temperatura específica

- Enfriamiento gradual

Pautas de temperatura para el recocido de nailon

| Tipo Nylon | Temperatura de recocido (°C) | Tiempo de espera (horas) | Velocidad de enfriamiento (°C/hora) |

|---|---|---|---|

| Nylon 6 | 150-160 | 2-4 | 15-20 |

| Nylon 66 | 160-170 | 3-5 | 10-15 |

| Nylon 12 | 130-140 | 2-3 | 20-25 |

Ventajas de los tratamientos posteriores al mecanizado

Estabilidad mejorada

Los tratamientos posteriores al mecanizado ofrecen varias ventajas:

- Mayor precisión dimensional

- Mejor rendimiento a largo plazo

- Propiedades mejoradas de los materiales

- Reducción del riesgo de fallo de las piezas

Medidas de garantía de calidad

En PTSMAKE aplicamos rigurosos procedimientos de control de calidad:

- Acondicionamiento del material previo al mecanizado

- Parámetros de mecanizado controlados

- Tratamientos posteriores al mecanizado

- Verificación dimensional

- Documentación de calidad

Métodos alternativos de posmecanizado

Aunque el recocido es el tratamiento más habitual, existen otras opciones:

Métodos para aliviar el estrés

- Ciclado térmico

- Tratamiento químico

- Acondicionamiento mecánico

- Alivio vibratorio del estrés

Buenas prácticas para el mecanizado de nailon

Para minimizar la necesidad de extensos tratamientos posteriores al mecanizado:

Durante el mecanizado

- Utilizar velocidades de corte adecuadas

- Mantener afiladas las herramientas de corte

- Aplicar una refrigeración adecuada

- Controlar la formación de virutas

Selección de materiales

| Factor de consideración | Impacto en el postratamiento |

|---|---|

| Calidad del material | Alta |

| Geometría de la pieza | Medio |

| Carga de la aplicación | Alta |

| Medio ambiente | Medio |

Requisitos específicos del sector

Los requisitos de los tratamientos posteriores al mecanizado varían de un sector a otro:

Aplicaciones aeroespaciales

- Estabilidad dimensional estricta

- Procesos certificados

- Requisitos de documentación

- Pruebas periódicas

Fabricación de productos sanitarios

- Biocompatibilidad

- Compatibilidad con la esterilización

- Trazabilidad de los materiales

- Cumplimiento de la normativa

Análisis coste-beneficio

Al considerar los tratamientos posteriores al mecanizado:

Factores de coste

- Inversión en equipos

- Tiempo de procesamiento

- Consumo de energía

- Requisitos laborales

- Control de calidad

Retorno de la inversión

- Reducción de la tasa de residuos

- Mayor fiabilidad de las piezas

- Reducción de las reclamaciones de garantía

- Mayor satisfacción del cliente

Consideraciones medioambientales

Prácticas sostenibles en los tratamientos posteriores al mecanizado:

Eficiencia energética

- Ciclos de calentamiento optimizados

- Tratamiento por lotes

- Sistemas de recuperación de calor

- Uso de equipos modernos

Reducción de residuos

- Optimización de materiales

- Eficacia del proceso

- Programas de reciclaje

- Cumplimiento de la normativa medioambiental

Tendencias futuras en el mecanizado de nailon

El sector evoluciona con:

Avances tecnológicos

- Sistemas de recocido inteligentes

- Control en tiempo real

- Control de calidad automatizado

- Documentación digital de procesos

Soluciones emergentes

- Técnicas avanzadas de refrigeración

- Métodos de tratamiento híbridos

- Nuevas fórmulas de materiales

- Estrategias de mecanizado mejoradas

En PTSMAKE, hemos integrado estos tratamientos posteriores al mecanizado en nuestros procedimientos operativos estándar, garantizando una calidad constante en todas las piezas mecanizadas de nailon. Nuestra experiencia demuestra que un tratamiento postmecanizado adecuado no es solo un paso opcional, sino un requisito crucial para lograr un rendimiento óptimo en los componentes de nailon.

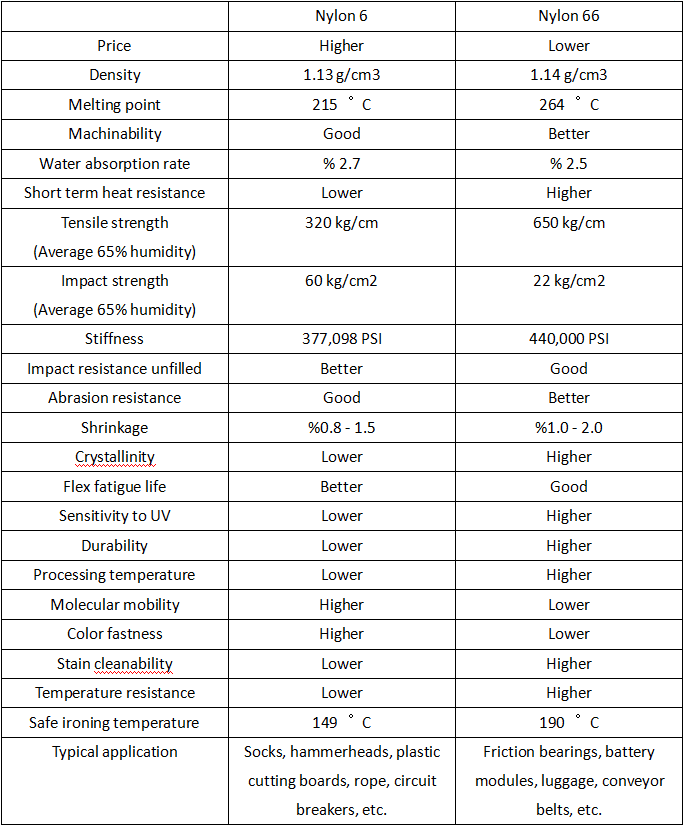

¿Cómo se compara el nailon 66 con el nailon 6 en el mecanizado CNC?

Los ingenieros suelen confundirse a la hora de elegir entre Nylon 6 y Nylon 66 para proyectos de mecanizado CNC. Sus nombres y propiedades similares pueden dificultar la tarea de determinar qué material ofrecerá un rendimiento óptimo para aplicaciones específicas.

En general, el Nylon 66 ofrece unas propiedades mecánicas y una resistencia al calor superiores a las del Nylon 6 en aplicaciones de mecanizado CNC. Sin embargo, el Nylon 6 ofrece mejor resistencia al impacto y es más rentable, por lo que la elección depende de los requisitos específicos del proyecto.

Comprender la estructura química

La diferencia fundamental entre estos materiales radica en su composición química. Aunque ambos son poliamidas8Tienen estructuras moleculares distintas que afectan a sus características de mecanizado y a sus propiedades finales.

Estructura molecular del nailon 6

- Un solo tipo de monómero (caprolactama)

- Cadenas de polímeros más cortas

- Disposición molecular más uniforme

Estructura molecular del nailon 66

- Dos monómeros diferentes (hexametilendiamina y ácido adípico)

- Cadenas poliméricas más largas

- Estructura molecular más compleja

Comparación de propiedades mecánicas

Las propiedades mecánicas de ambos materiales influyen significativamente en su comportamiento en el mecanizado y en su rendimiento final.

| Propiedad | Nylon 6 | Nylon 66 |

|---|---|---|

| Resistencia a la tracción | 70-85 MPa | 80-90 MPa |

| Módulo de flexión | 2,7 GPa | 3,0 GPa |

| Resistencia al impacto | Más alto | Baja |

| Temperatura de deflexión térmica | 180°C | 195°C |

| Absorción de agua | 9.5% | 8.5% |

Características del mecanizado CNC

Desgaste de la herramienta y parámetros de corte

Según mi experiencia en PTSMAKE, el Nylon 66 suele requerir parámetros de corte ligeramente diferentes debido a su mayor dureza. Yo recomiendo:

- Velocidades de corte inferiores para Nylon 66

- Mayor caudal de refrigerante para gestionar la generación de calor

- Herramientas de corte afiladas para evitar la deformación del material

Consideraciones sobre el acabado superficial

La estructura molecular afecta al acabado superficial alcanzable:

- Nylon 6: generalmente más fácil de conseguir superficies lisas

- Nylon 66: Puede requerir pasos de acabado adicionales para obtener resultados comparables.

Análisis de costes y disponibilidad

A la hora de elegir el material, el coste desempeña un papel crucial:

Costes de material

- Nylon 6: Generalmente 15-20% menos caro

- Nylon 66: Mayor coste debido a un proceso de fabricación más complejo

Costes de procesamiento

He observado que los costes de tramitación pueden variar:

- Nylon 6: Menor desgaste de la herramienta, mayor velocidad de mecanizado

- Nylon 66: Mayor desgaste de la herramienta, tiempos de mecanizado potencialmente más largos.

Consideraciones específicas de la aplicación

Aplicaciones de automoción

- Nylon 66: Preferido para componentes bajo el capó debido a su mejor resistencia al calor.

- Nylon 6: Adecuado para piezas interiores donde la resistencia al impacto es crucial

Equipamiento industrial

- Nylon 66: Excelente para engranajes y cojinetes que requieren gran resistencia al desgaste

- Nylon 6: mejor para carcasas resistentes a impactos y cubiertas protectoras

Factores medioambientales

Ambos materiales responden de forma diferente a las condiciones ambientales:

Absorción de humedad

- Nylon 6: mayor índice de absorción de humedad

- Nylon 66: Mejor estabilidad dimensional en condiciones húmedas

Temperatura

La resistencia a la temperatura afecta a la idoneidad de la aplicación:

- Nylon 6: Bueno hasta 180°C

- Nylon 66: Mantiene sus propiedades hasta 195°C

Consideraciones sobre el control de calidad

En PTSMAKE aplicamos medidas de control de calidad específicas para cada material:

Estabilidad dimensional

- Control periódico del contenido de humedad

- Almacenamiento a temperatura controlada

- Verificación dimensional precisa durante el mecanizado

Inspección de la calidad de la superficie

- Protocolos de inspección visual

- Medición de la rugosidad superficial

- Verificación de la precisión dimensional

Directrices para la selección de materiales

Para ayudarle a elegir entre el nailon 6 y el nailon 66, tenga en cuenta estos factores:

Elija Nylon 6 cuando:

- El coste es una preocupación primordial

- Se requiere una alta resistencia al impacto

- Se acepta una menor resistencia a la temperatura

- Se prefiere un mecanizado más fácil

Elija Nylon 66 cuando:

- Se necesita una mayor resistencia mecánica

- Se requiere una mayor resistencia al calor

- La resistencia química es crucial

- La estabilidad dimensional a largo plazo es esencial

Buenas prácticas de mecanizado

Para obtener resultados óptimos con ambos materiales:

Preparación previa al mecanizado

- Acondicionamiento adecuado del material

- Almacenamiento a temperatura controlada

- Verificación del contenido de humedad

Parámetros de mecanizado

- Velocidades de corte y avances adecuados

- Selección adecuada de herramientas

- Estrategias de refrigeración adecuadas

A través de mi experiencia en PTSMAKE, he descubierto que el mecanizado CNC con éxito tanto del Nylon 6 como del Nylon 66 requiere comprender estas distinciones y aplicar las estrategias de mecanizado adecuadas. La elección entre estos materiales debe basarse en una evaluación cuidadosa de los requisitos específicos de su aplicación, teniendo en cuenta factores como las propiedades mecánicas, las condiciones ambientales y las limitaciones de costes.

¿Qué industrias utilizan con más frecuencia componentes mecanizados de nailon?

Encontrar el material adecuado para fabricar piezas puede ser todo un reto. Muchas industrias luchan por seleccionar materiales que ofrezcan tanto durabilidad como rentabilidad y que, al mismo tiempo, cumplan unos requisitos de rendimiento específicos. Una elección equivocada puede provocar fallos en las piezas, mayores costes de mantenimiento y retrasos en la producción.

Los componentes mecanizados de nailon se utilizan ampliamente en diversas industrias, principalmente en los sectores aeroespacial, de automoción, de dispositivos médicos y de procesamiento de alimentos. Estas industrias valoran el nailon por sus excelentes propiedades mecánicas, su resistencia química y su rentabilidad en comparación con las alternativas metálicas.

Aplicaciones en la industria aeroespacial

La industria aeroespacial depende en gran medida de los componentes mecanizados de nailon debido a su excepcional relación resistencia-peso. En mi experiencia trabajando con clientes del sector aeroespacial en PTSMAKE, he observado que estas piezas son cruciales en diversas aplicaciones:

Componentes aeroespaciales críticos

- Jaulas de rodamientos

- Guías de cables

- Separadores y bujes

- Componentes interiores del habitáculo

En propiedades tribológicas9 del nailon mecanizado lo hacen especialmente adecuado para aplicaciones aeroespaciales en las que es necesario minimizar el contacto metal con metal.

Usos en la fabricación de automóviles

La industria del automóvil representa uno de los mayores mercados de componentes mecanizados de nailon. Estas piezas son esenciales tanto en la producción de vehículos como en las aplicaciones posventa:

Aplicaciones comunes en automoción

| Aplicación | Ventajas del nailon | Uso común |

|---|---|---|

| Sistemas de engranajes | Baja fricción, autolubricante | Engranajes de distribución, Engranajes de transmisión |

| Rodamientos | Resistencia al desgaste, Reducción del ruido | Cojinetes de rueda, Componentes del motor |

| Bujes | Amortiguación de vibraciones, Durabilidad | Sistemas de suspensión, Componentes de dirección |

| Soportes | Ligero, rentable | Montaje interior, Embellecedor exterior |

Aplicación en el sector de los productos sanitarios

Los fabricantes de productos sanitarios suelen elegir componentes de nailon mecanizado por varias razones:

Aplicaciones médicas clave

- Instrumental quirúrgico

- Componentes de equipos de diagnóstico

- Piezas de equipos de laboratorio

- Carcasas de productos sanitarios

Estas aplicaciones requieren materiales que resistan los procesos de esterilización y mantengan la estabilidad dimensional, algo que el nailon proporciona eficazmente.

Equipos de procesamiento de alimentos

La industria alimentaria depende en gran medida de los componentes mecanizados de nailon debido a sus propiedades alimentarias:

Aplicaciones esenciales del procesado de alimentos

| Tipo de componente | Principales ventajas | Usos típicos |

|---|---|---|

| Piezas de transportadores | Conformidad con la FDA, Resistencia al desgaste | Rodillos, Carriles guía |

| Equipos de procesamiento | Resistencia química, Fácil limpieza | Palas mezcladoras, rascadores |

| Soluciones de almacenamiento | Resistencia al impacto, Resistencia a la humedad | Componentes de envases, Sistemas de distribución |

Maquinaria y equipos industriales

Los equipos industriales y de fabricación incorporan con frecuencia componentes mecanizados de nailon:

Aplicaciones industriales

- Sistemas de transporte

- Equipos de manipulación de materiales

- Maquinaria de envasado

- Componentes de la línea de montaje

Electrónica y comunicaciones

La industria electrónica utiliza componentes de nailon mecanizado en diversas aplicaciones:

Aplicaciones electrónicas

- Componentes de aislamiento

- Sistemas de gestión de cables

- Componentes de la vivienda

- Fundas protectoras

En PTSMAKE hemos desarrollado procesos de mecanizado especializados para crear componentes de nailon precisos que cumplan los exigentes requisitos de estas industrias. Nuestra experiencia incluye:

- Mecanizado CNC de alta precisión para geometrías complejas

- Medidas de control de calidad que garanticen una producción homogénea de las piezas

- Orientación para la selección de materiales en función de los requisitos específicos de la aplicación

- Soluciones rentables tanto para prototipos como para series de producción

Aplicaciones en la industria naval

La industria naval representa otro importante usuario de componentes mecanizados de nailon:

Usos marinos

- Materiales de rodamiento para ejes de hélices

- Componentes de herrajes de cubierta

- Carcasa del equipo de navegación

- Sistemas de guiado de cables

La excelente resistencia a la corrosión y durabilidad del nailon en entornos marinos lo convierten en la opción ideal para estas aplicaciones.

Aplicaciones emergentes en nuevas industrias

A medida que avanza la tecnología, siguen apareciendo nuevas aplicaciones para los componentes mecanizados de nailon:

Mercados en crecimiento

- Sistemas de energía renovable

- Robótica y automatización

- Componentes de soporte para impresión 3D

- Componentes de dispositivos inteligentes

La versatilidad del mecanizado de nailon permite una rápida adaptación a los nuevos requisitos de la industria y a aplicaciones innovadoras. Gracias a nuestro trabajo en PTSMAKE, hemos observado un aumento de la demanda en estos sectores emergentes, especialmente en:

- Creación de prototipos a medida para nuevas tecnologías

- Producción de lotes pequeños para aplicaciones especializadas

- Diseño de componentes complejos para sistemas innovadores

- Integración con otros materiales y sistemas

Conozca el impacto de la cristalinidad en las características de mecanizado del nailon para obtener resultados óptimos. ↩

Comprenda cómo afecta la absorción de humedad al mecanizado de Nylon 6 para obtener mejores resultados. ↩

Descubra cómo la conductividad térmica afecta al rendimiento del mecanizado y mejora la calidad del producto. ↩

Comprender la resistencia a la tracción ayuda a seleccionar materiales adecuados para aplicaciones de soporte de carga. ↩

Conozca las propiedades higroscópicas para mejorar la estabilidad y la calidad del mecanizado. ↩

Aprenda a equilibrar los parámetros de corte para obtener resultados óptimos en el mecanizado de nailon. ↩

Descubra cómo la cristalización afecta a las propiedades del nailon y garantiza una mayor estabilidad dimensional. ↩

Explore las poliamidas para conocer sus propiedades, aplicaciones y estrategias de mecanizado para mejorar sus proyectos. ↩

Descubra cómo las propiedades tribológicas mejoran el rendimiento y la longevidad de los componentes de nailon mecanizados. ↩