¿Ha intentado alguna vez unir metal con vidrio o cerámica? Los metales tradicionales se dilatan a velocidades diferentes cuando se calientan, lo que provoca grietas y fallos. Esto deja a los ingenieros frustrados con componentes rotos, juntas defectuosas y pérdida de tiempo y dinero en proyectos que requieren una adaptación precisa de los materiales.

El mecanizado de Kovar es el proceso de cortar, dar forma y moldear Kovar -una aleación especializada de hierro, níquel y cobalto diseñada para igualar el índice de expansión térmica del vidrio y la cerámica- mediante fresado CNC, torneado y otras técnicas de precisión para crear componentes electrónicos y juntas vidrio-metal.

En PTSMAKE, he trabajado con Kovar para diversas aplicaciones electrónicas. Esta aleación única resuelve problemas críticos en industrias en las que el metal debe unirse de forma fiable con vidrio o materiales cerámicos. Si está considerando Kovar para su proyecto, conocer sus propiedades y aplicaciones de mecanizado le ayudará a determinar si es la opción adecuada para sus necesidades específicas.

¿A qué material equivale Kovar?

¿Alguna vez se ha quedado atascado intentando encontrar una alternativa a Kovar para su proyecto de ingeniería crítico? La frustración de necesitar un material con unas propiedades específicas de dilatación térmica pero no saber qué otro podría funcionar puede retrasar los proyectos y aumentar los costes. Cuando los plazos se acercan, esta incertidumbre resulta aún más estresante.

Kovar es equivalente a la aleación ASTM F15, NILO K, y es similar a la Aleación 42 y al Invar 36. Estas aleaciones de níquel-hierro-cobalto comparten las propiedades de baja expansión térmica y la compatibilidad con el sellado de vidrio de Kovar, aunque con ligeras diferencias de composición que afectan a sus características específicas de rendimiento.

Kovar y su composición

Kovar es una aleación de expansión controlada compuesta principalmente de hierro (aproximadamente 54%), níquel (29%) y cobalto (17%), con pequeñas cantidades de manganeso, silicio y carbono. Esta composición específica confiere a Kovar su propiedad más valiosa: un bajo coeficiente de dilatación térmica (CTE), muy similar al de algunos vidrios y cerámicas.

En mi experiencia trabajando con componentes de precisión en PTSMAKE, Kovar destaca por su capacidad para formar juntas herméticas fiables con materiales de vidrio y cerámica. Esto lo hace inestimable en aplicaciones en las que es fundamental mantener un sellado perfecto a pesar de las variaciones de temperatura.

Comparación de la composición química

A la hora de buscar equivalentes de Kovar, es fundamental comprender las similitudes y diferencias de composición:

| Material | Ni (%) | Co (%) | Fe (%) | Otros elementos | Designación estándar |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Similar a Kovar | Norma británica |

| Aleación 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Equivalentes primarios de Kovar

Aleación ASTM F15

ASTM F15 es básicamente la designación normalizada de Kovar. Cuando los clientes piden un "equivalente" a Kovar, a menudo se refieren a un material que cumple la especificación ASTM F15. En nuestras operaciones de mecanizado CNC, tratamos ASTM F15 y Kovar como intercambiables para la mayoría de las aplicaciones.

NILO K

NILO K es el equivalente británico de Kovar, con una composición y propiedades prácticamente idénticas. La principal diferencia radica en la nomenclatura más que en las características de rendimiento. Cuando se adquieren materiales para proyectos internacionales, entender estas diferencias de denominación evita confusiones innecesarias.

Alternativas similares a Kovar

Aleación 42 (42% Níquel Hierro)

La aleación 42 representa una de las alternativas más próximas al Kovar, pero contiene un mayor porcentaje de níquel (42%) y carece del contenido de cobalto del Kovar. Esta diferencia de composición se traduce en:

- Características de dilatación térmica ligeramente diferentes

- Buenas propiedades de sellado del vidrio, aunque no idénticas a las del Kovar

- A menudo menor coste debido a la ausencia de cobalto

En coeficiente de dilatación térmica1 la coincidencia no es absolutamente crítica, la aleación 42 puede ser un sustituto rentable en muchas aplicaciones.

Invar 36

Invar 36 contiene 36% de níquel y el resto es principalmente hierro. Aunque su coeficiente de dilatación térmica es extremadamente bajo (incluso inferior al del Kovar en determinados rangos de temperatura), carece de cobalto, lo que afecta a sus propiedades de sellado del vidrio.

En aplicaciones de mecanizado de precisión en las que no es necesario el sellado vidrio-metal pero sí es primordial la estabilidad dimensional en distintos rangos de temperatura, Invar 36 supera a veces a Kovar.

Criterios de selección basados en las solicitudes

El "mejor" equivalente Kovar depende totalmente de los requisitos específicos de su aplicación:

- Para juntas herméticas vidrio-metal: El verdadero Kovar o ASTM F15 es a menudo insustituible

- Para la estabilidad dimensional: Invar 36 podría ser preferible

- Para aplicaciones sensibles a los costes: La aleación 42 ofrece un compromiso razonable

- Para el cumplimiento de las normas internacionales: Es esencial conocer los equivalentes regionales, como NILO K.

En PTSMAKE, hemos mecanizado componentes de todos estos materiales, y he descubierto que a veces los requisitos específicos de la aplicación en cuanto a ciclos térmicos dictan qué material tendrá un rendimiento óptimo.

Consideraciones sobre el mecanizado del kovar y sus equivalentes

En el mecanizado CNC de Kovar o sus equivalentes, varias consideraciones afectan a la calidad final del componente:

- Estas aleaciones se endurecen rápidamente, por lo que requieren herramientas afiladas y velocidades de corte adecuadas.

- Su consistencia gomosa puede dificultar el mecanizado de detalles finos.

- Puede ser necesario un tratamiento térmico para conseguir propiedades óptimas

- Los requisitos de acabado superficial suelen dictar la estrategia de mecanizado

Para los componentes de precisión, nuestro enfoque en PTSMAKE implica herramientas especializadas y parámetros de corte optimizados desarrollados específicamente para estos materiales difíciles.

Comparación de propiedades clave

Comprender las ligeras diferencias de propiedades ayuda a seleccionar el material más adecuado:

| Propiedad | Kovar | Aleación 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Sellado de cristales | Excelente | Bien | Limitado |

| Propiedades magnéticas | Ferromagnético | Ferromagnético | Ferromagnético |

| Coste relativo | Más alto | Medio | Medio |

| Maquinabilidad | Moderado | Moderado | Moderado |

¿Cuál es la diferencia entre Kovar e Invar?

¿Alguna vez ha mirado las especificaciones de los materiales de un proyecto de ingeniería crítico y no ha sabido si elegir Kovar o Invar? Las sutiles diferencias entre estas dos aleaciones pueden marcar la diferencia en el diseño, pero saber cuándo utilizar cada una de ellas sigue siendo un reto para muchos ingenieros.

Kovar e Invar son aleaciones de níquel y hierro diseñadas para controlar la dilatación térmica, pero sirven para fines distintos. Kovar destaca en las juntas vidrio-metal por su dilatación térmica, que coincide con la del vidrio, mientras que Invar ofrece una estabilidad dimensional superior con una dilatación casi nula, lo que lo hace ideal para instrumentos de precisión.

Principales diferencias de composición entre Kovar e Invar

Al comparar Kovar e Invar, comprender su composición química proporciona información crucial sobre sus características de rendimiento. Ambas son aleaciones de níquel y hierro, pero sus composiciones exactas crean propiedades distintas que hacen que cada una sea adecuada para aplicaciones específicas.

El kovar (también conocido como NILO K) suele estar compuesto por 29% de níquel, 17% de cobalto y 54% de hierro, además de oligoelementos. Esta proporción específica confiere al kovar su característica distintiva: un coeficiente de dilatación térmica muy similar al de ciertos tipos de vidrio y cerámica. Según mi experiencia trabajando con fabricantes de componentes electrónicos, esta composición hace que el Kovar sea especialmente valioso para aplicaciones que requieren juntas herméticas.

El invar, en cambio, contiene aproximadamente 36% de níquel y 64% de hierro. El contenido de níquel, significativamente mayor, es lo que confiere al invar su notable estabilidad dimensional. Esta composición crea una aleación con un anomalía de dilatación térmica2 que provoca una dilatación casi nula cuando se expone a cambios de temperatura dentro de un rango específico.

Comparación de las propiedades de dilatación térmica

La principal diferencia entre estas dos aleaciones radica en su comportamiento de dilatación térmica:

| Propiedad | Kovar | Invar |

|---|---|---|

| Coeficiente de dilatación térmica | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Rango de temperatura para la expansión controlada | 20-400°C | 20-100°C |

| Ventaja de la aplicación principal | Expansión emparejada con cristal | Dimensiones ultraestables |

El coeficiente de dilatación térmica de Kovar se ha diseñado específicamente para que coincida con el de los vidrios de borosilicato y determinados materiales cerámicos. Esto lo hace ideal para crear juntas vidrio-metal fiables en paquetes electrónicos, tubos de vacío y tubos de potencia.

El invar, con su coeficiente de dilatación extraordinariamente bajo (aproximadamente 1/10 del del acero), mantiene unas dimensiones casi constantes incluso con importantes fluctuaciones de temperatura. Esta propiedad tiene un valor incalculable para los dispositivos de medición de precisión, los sistemas ópticos y los instrumentos científicos.

Propiedades mecánicas y físicas

Además de la dilatación térmica, estas aleaciones difieren en otros aspectos importantes:

Consideraciones sobre maquinabilidad y fabricación

En mis años de supervisión de proyectos de mecanizado CNC en PTSMAKE, he descubierto que Kovar e Invar presentan retos diferentes durante la fabricación. El kovar tiende a endurecerse rápidamente durante el mecanizado, lo que requiere cambios frecuentes de herramienta y velocidades de corte controladas. Cuando mecanizamos Kovar, solemos utilizar herramientas de carburo afiladas y mantener velocidades de corte moderadas para evitar un desgaste excesivo de la herramienta.

El invar puede ser aún más difícil de mecanizar correctamente. Su tendencia al endurecimiento por deformación es significativa y es notablemente más duro que el Kovar. En nuestras instalaciones, hemos desarrollado parámetros de mecanizado CNC especializados para componentes de invar con el fin de garantizar la precisión dimensional manteniendo una vida útil razonable de la herramienta.

Propiedades eléctricas y magnéticas

| Propiedad | Kovar | Invar |

|---|---|---|

| Resistividad eléctrica | 49 μΩ-cm | 82 μΩ-cm |

| Permeabilidad magnética | Ferromagnético | Ferromagnético |

| Temperatura Curie | ~435°C | ~230°C |

La menor resistividad eléctrica del Kovar lo hace ligeramente más conductor que el Invar, aunque ambos son conductores relativamente pobres en comparación con el cobre o el aluminio. Ambos materiales son ferromagnéticos, pero el Kovar conserva sus propiedades magnéticas a temperaturas más elevadas debido a su punto de Curie más alto.

Ventajas específicas de la aplicación

Las propiedades únicas de cada aleación las hacen adecuadas para aplicaciones distintas:

Aplicaciones principales de Kovar

- Envases electrónicos que requieren cierres vidrio-metal

- Carcasas y cabezales microelectrónicos

- Componentes de las válvulas de potencia

- Paquetes de circuitos integrados

- Bastidores de plomo para semiconductores

La capacidad de Kovar para crear sellados fiables con vidrio lo hace inestimable en la electrónica donde se requiere un embalaje hermético. Hemos fabricado numerosos componentes Kovar para clientes del sector aeroespacial que necesitan una fiabilidad absoluta en sus sistemas electrónicos sellados.

Aplicaciones principales de Invar

- Instrumentos de medición de precisión

- Sistemas láser y bancos ópticos

- Máscaras de sombra en pantallas CRT en color

- Péndulos de reloj que requieren compensación de temperatura

- Instrumentos científicos que requieren estabilidad dimensional

La excepcional estabilidad dimensional del invar lo hace esencial en aplicaciones en las que incluso cambios microscópicos en las dimensiones podrían causar problemas significativos. Un proyecto especialmente interesante en el que trabajamos en PTSMAKE incluía componentes de Invar para un sistema óptico basado en satélites en el que las fluctuaciones térmicas en el espacio habrían hecho inadecuados otros materiales.

Coste y disponibilidad

Un factor que a menudo se pasa por alto a la hora de elegir entre estas aleaciones es el aspecto económico:

El kovar suele ser más caro que el invar debido a su contenido en cobalto, un elemento relativamente costoso. Además, el complejo proceso de fabricación necesario para garantizar sus propiedades precisas de dilatación térmica aumenta su coste.

El invar, aunque sigue siendo más caro que los aceros comunes, tiende a ser más económico que el kovar cuando se comparan los costes de la materia prima. Sin embargo, las dificultades de mecanizado que presenta pueden compensar a veces esta ventaja en el precio de los componentes acabados.

Ambos materiales son aleaciones especiales con proveedores limitados, por lo que la disponibilidad y los plazos de entrega son consideraciones importantes a la hora de planificar un proyecto. En PTSMAKE, mantenemos relaciones con proveedores fiables de ambos materiales para garantizar una calidad constante y una entrega puntual para los proyectos de nuestros clientes.

¿Para qué se utiliza Kovar?

¿Alguna vez se ha preguntado por qué algunos componentes electrónicos siguen funcionando a pesar de los cambios extremos de temperatura? ¿O por qué ciertas juntas de vidrio-metal en aplicaciones aeroespaciales no se agrietan bajo tensión? La lucha por encontrar materiales que mantengan su integridad en condiciones adversas es real, y costosa si se hace mal.

El kovar se utiliza principalmente para juntas vidrio-metal en componentes electrónicos debido a sus propiedades de dilatación térmica iguales a las del vidrio. Sirve para aplicaciones críticas en las industrias aeroespacial, de telecomunicaciones, de dispositivos médicos y de semiconductores, donde el sellado hermético y la estabilidad térmica son esenciales para la fiabilidad de los componentes.

Principales aplicaciones del kovar en la industria moderna

La combinación única de propiedades de Kovar lo hace indispensable en varias industrias de alta tecnología. Después de haber trabajado con numerosos clientes en PTSMAKE, he visto de primera mano cómo esta aleación especial resuelve retos de ingeniería críticos que pocos otros materiales pueden abordar.

Electrónica y aplicaciones de semiconductores

En la industria electrónica, Kovar desempeña un papel crucial en la fabricación de componentes que requieren un sellado hermético. La capacidad del material para mantener un sellado fiable con el vidrio lo hace perfecto para:

- Carcasas de transistores

- Paquetes de semiconductores de potencia

- Componentes de tubos de vacío

- Marcos de envases microelectrónicos

Una de las aplicaciones más comunes que veo es en la producción de pasamuros herméticos3 para paquetes electrónicos. Estos componentes permiten que las conexiones eléctricas pasen a través de una barrera sellada manteniendo un aislamiento completo del entorno exterior.

Aplicaciones aeroespaciales y de defensa

El sector aeroespacial exige materiales que ofrezcan un rendimiento fiable en condiciones extremas. Kovar cumple estos requisitos mediante:

- Carcasas de sensores para aviones de gran altitud

- Componentes del satélite

- Piezas del sistema de guiado

- Conectores para la electrónica de vehículos espaciales

En PTSMAKE, hemos mecanizado componentes Kovar para clientes del sector aeroespacial que necesitan piezas que puedan soportar los ciclos térmicos entre el frío extremo del espacio y el calor generado durante el funcionamiento.

Usos en el sector de las telecomunicaciones

La moderna infraestructura de telecomunicaciones depende en gran medida de Kovar para:

- Carcasas para paquetes de microondas

- Conectores RF

- Componentes de la guía de ondas

- Conjuntos de paso de fibra óptica

Las propiedades electromagnéticas del material también lo hacen adecuado para aplicaciones en las que la integridad de la señal es primordial.

Aplicaciones de productos sanitarios

En el campo médico, Kovar encuentra aplicaciones en:

- Carcasas de dispositivos implantables

- Equipos médicos de diagnóstico por imagen

- Instrumentos de diagnóstico

- Electrónica médica sellada herméticamente

Comparación del kovar con materiales alternativos

Al evaluar las opciones de materiales, los ingenieros a menudo tienen que sopesar las ventajas de Kovar frente a otras alternativas. He aquí su comparación con otros materiales comunes:

| Material | Coeficiente de dilatación térmica | Maquinabilidad | Factor de coste | Mejores aplicaciones |

|---|---|---|---|---|

| Kovar | Muy bajo (5,5 × 10-⁶/°C) | Moderado | Alta | Juntas vidrio-metal, envases electrónicos |

| Invar | Muy bajo (1,2 × 10-⁶/°C) | Difícil | Muy alta | Instrumentos de precisión, aparatos de medición |

| Acero inoxidable | Moderado (16-18 × 10-⁶/°C) | Bien | Moderado | Juntas de uso general, menos críticas |

| Titanio | Moderado (8,6 × 10-⁶/°C) | Difícil | Alta | Aplicaciones ligeras, entornos corrosivos |

| Aluminio | Alto (23 × 10-⁶/°C) | Excelente | Bajo | Aplicaciones no herméticas, diseños sensibles al peso |

Consideraciones sobre el mecanizado de componentes de Kovar

Según mi experiencia en PTSMAKE, el mecanizado de Kovar presenta retos únicos. El material se endurece rápidamente durante las operaciones de corte, lo que requiere estrategias de mecanizado específicas:

- Selección de herramientas: Las herramientas de metal duro con ángulos de desprendimiento positivos son las más eficaces

- Velocidad de corte: Velocidades inferiores (30-50% de las utilizadas para el acero inoxidable)

- Refrigeración: La refrigeración abundante es esencial para evitar el endurecimiento del trabajo

- Desgaste de herramientas: Cambios de herramienta más frecuentes en comparación con otros materiales

Para los clientes que requieren componentes Kovar de precisión, normalmente recomendamos el mecanizado CNC en lugar de los métodos convencionales, ya que proporciona las estrechas tolerancias que exigen estas aplicaciones.

Tendencias futuras en las aplicaciones de Kovar

A medida que evoluciona la tecnología, observo nuevas tendencias en el uso de Kovar:

- Miniaturización: A medida que se reducen los dispositivos electrónicos, la precisión de las juntas de Kovar se vuelve aún más crítica

- Envasado avanzado: Las nuevas tecnologías de envasado de semiconductores están encontrando usos innovadores para las propiedades del Kovar

- Aplicaciones del hidrógeno: Uso potencial en sistemas de almacenamiento y transporte de hidrógeno gracias a su excelente hermeticidad.

- Fabricación aditiva: Exploración de técnicas de impresión 3D para geometrías Kovar complejas

Aunque el material existe desde hace décadas, sus propiedades únicas garantizan que seguirá siendo relevante para aplicaciones de vanguardia en el futuro.

¿Trabaja Kovar Harden?

¿Alguna vez ha mecanizado Kovar y ha observado que cada vez resulta más difícil de cortar a medida que avanza? ¿O quizás ha diseñado componentes que han fallado inesperadamente debido a cambios en las propiedades del material durante la fabricación? Este frustrante fenómeno ha hecho descarrilar muchos proyectos de precisión cuando menos se lo esperaban.

Sí, Kovar se endurece considerablemente durante los procesos de mecanizado. Esta aleación de níquel, hierro y cobalto puede experimentar un aumento de dureza de hasta 50% cuando se somete a deformación mecánica, lo que requiere técnicas de corte especializadas, una selección de herramientas adecuada y un control cuidadoso de los parámetros de mecanizado para lograr resultados precisos.

Comprender el endurecimiento del trabajo en Kovar

El endurecimiento por deformación se produce cuando un metal experimenta una deformación plástica que modifica su microestructura. En Kovar, este proceso es particularmente pronunciado debido a su composición única de aproximadamente 29% de níquel, 17% de cobalto y 53% de hierro, junto con oligoelementos. Cuando se somete a fuerzas mecánicas durante el mecanizado, la estructura cristalina del Kovar se deforma, creando dislocaciones que impiden un mayor movimiento dentro de la estructura de grano del metal.

Desde mi experiencia trabajando con clientes del sector aeroespacial y electrónico en PTSMAKE, he observado que la tendencia al endurecimiento por deformación de Kovar crea tanto retos como oportunidades. El material comienza con una dureza moderada de unos 80-90 HRB (escala Rockwell B) en estado recocido, pero puede aumentar rápidamente a 25-30 HRC (escala Rockwell C) cuando se trabaja.

Factores que afectan a la tasa de endurecimiento del trabajo en Kovar

Diversas variables influyen en la rapidez y la importancia del endurecimiento del trabajo de Kovar:

- Velocidad de deformación: Las velocidades de corte más altas suelen acelerar el endurecimiento por deformación.

- Temperatura: Las temperaturas elevadas pueden reducir los efectos del endurecimiento por deformación

- Tratamiento previo: El material que ha sido previamente trabajado en frío puede presentar un comportamiento de endurecimiento diferente.

- Composición de la aleación: Pequeñas variaciones en la composición del Kovar pueden afectar a las características de endurecimiento por deformación.

Al mecanizar componentes Kovar para aplicaciones de precisión, debemos tener muy en cuenta estos factores. Por ejemplo, una carcasa de cierre hermético para equipos semiconductores requiere mantener tolerancias ajustadas y evitar al mismo tiempo un endurecimiento excesivo del material que pueda provocar grietas o problemas dimensionales.

Medición del endurecimiento del trabajo en Kovar

Para cuantificar el endurecimiento por deformación en Kovar, pueden emplearse varios métodos de ensayo:

Comparación de pruebas de dureza

| Método de ensayo | Antes del mecanizado | Después de la deformación 30% | Incremento porcentual |

|---|---|---|---|

| Rockwell B | 85-90 HRB | No aplicable*. | N/A |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*La escala Rockwell B no es adecuada para medir materiales más duros después de un endurecimiento significativo.

Mediante ensayos de tracción, también podemos observar que el límite elástico del Kovar suele aumentar de aproximadamente 345 MPa en el estado recocido a más de 690 MPa tras un trabajo en frío severo. Este cambio significativo ilustra por qué las estrategias de mecanizado deben tener en cuenta fenómenos de endurecimiento por deformación4 a medida que avanza el corte.

Implicaciones prácticas del mecanizado de Kovar

Basándome en mi experiencia con el mecanizado de precisión en PTSMAKE, he desarrollado varias estrategias para abordar la tendencia al endurecimiento por deformación de Kovar:

Selección de herramientas y parámetros de corte

Al mecanizar Kovar, la selección de la herramienta es fundamental. Las herramientas de metal duro con ángulos de desprendimiento positivos suelen dar mejores resultados que las de acero rápido. Para obtener resultados óptimos, recomiendo:

- Utilizar herramientas de corte de carburo afiladas con recubrimientos adecuados (TiAlN funciona especialmente bien).

- Mantener velocidades de corte moderadas (30-60 m/min)

- Flujo generoso de refrigerante para gestionar el calor

- Realizar cortes consistentes y de profundidad moderada en lugar de pasadas ligeras y superficiales.

Este último punto es especialmente importante, ya que los cortes ligeros pueden aumentar el endurecimiento por deformación al trabajar repetidamente la superficie sin eliminar suficiente material.

Consideraciones sobre la secuencia de mecanizado

El orden de las operaciones adquiere especial importancia cuando se trabaja con Kovar. Normalmente recomiendo:

- Desbaste en estado recocido

- Tratamiento térmico de alivio de tensión a 595-705°C si se ha producido una remoción significativa de material.

- Mecanizado de acabado con herramientas y parámetros adecuados

- Verificación dimensional final teniendo en cuenta el springback potencial

En el caso de componentes complejos, como las carcasas de precisión para electrónica espacial que fabricamos en PTSMAKE, a veces introducimos pasos intermedios de alivio de tensiones para mantener la estabilidad dimensional durante todo el proceso de fabricación.

Aproveche el endurecimiento del trabajo en su beneficio

Aunque el endurecimiento por deformación presenta desafíos, también puede ser ventajoso en determinadas aplicaciones. El aumento de la dureza superficial resultante del mecanizado puede mejorar:

- Resistencia al desgaste

- Resistencia a la fatiga

- Durabilidad del acabado superficial

En el caso de componentes como los asientos de válvulas o las superficies de los cojinetes, puede introducirse deliberadamente un endurecimiento por deformación controlado para mejorar el rendimiento. Esto requiere un control preciso de los parámetros de mecanizado y un profundo conocimiento del comportamiento del material.

Al comprender y gestionar adecuadamente las tendencias de endurecimiento por deformación de Kovar, podemos transformar lo que inicialmente podría parecer un reto de fabricación en una ventaja competitiva para aplicaciones especializadas que requieren tanto la adaptación a la expansión térmica como propiedades superficiales mejoradas.

¿Cómo de fuerte es Kovar?

¿Alguna vez ha elegido un material para su proyecto y ha descubierto después que no podía soportar las condiciones de funcionamiento? ¿O le ha costado encontrar el equilibrio perfecto entre las propiedades de dilatación térmica y la resistencia mecánica de sus juntas vidrio-metal? La elección de un material inadecuado puede provocar fallos catastróficos cuando menos se lo espera.

La resistencia a la tracción de Kovar oscila entre 483-552 MPa (70.000-80.000 psi), con un límite elástico de 310-379 MPa (45.000-55.000 psi). Esta resistencia media, combinada con unas excepcionales propiedades de expansión térmica, lo hacen ideal para juntas vidrio-metal en paquetes electrónicos y aplicaciones herméticas.

Comprensión de las propiedades de resistencia mecánica de Kovar

Kovar (también conocida como aleación ASTM F15) es una aleación de hierro, níquel y cobalto diseñada específicamente para aplicaciones que requieren características de dilatación térmica equiparables a las de determinados vidrios y cerámicas. Aunque Kovar se elige principalmente por sus propiedades térmicas únicas, sus características de resistencia mecánica son igualmente importantes para muchas aplicaciones.

Al evaluar la resistencia del Kovar, debemos examinar varias propiedades mecánicas clave:

Resistencia a la tracción y punto de fluencia

Kovar presenta unas propiedades de resistencia de moderadas a buenas en comparación con otras aleaciones especiales. He aquí un desglose de sus principales parámetros de resistencia:

| Propiedad | Valor típico (Imperial) | Valor típico (métrico) |

|---|---|---|

| Resistencia a la tracción | 70.000-80.000 psi | 483-552 MPa |

| Límite elástico | 45.000-55.000 psi | 310-379 MPa |

| Alargamiento | 30-40% | 30-40% |

| Dureza | 80-85 Rockwell B | 150-170 Brinell |

El límite elástico indica la tensión a la que Kovar empieza a deformarse plásticamente. Esto es especialmente importante en aplicaciones en las que la estabilidad dimensional es crítica, como en paquetes electrónicos precisos o cierres herméticos.

Dureza y resistencia al desgaste

La dureza del kovar se sitúa en el rango moderado, con una dureza Rockwell B típica de 80-85 (equivalente a aproximadamente 150-170 Brinell). Esto hace que sea razonablemente resistente a la deformación sin dejar de ser mecanizable. En PTSMAKE, hemos comprobado que el Kovar ofrece una resistencia adecuada al desgaste para la mayoría de las aplicaciones electrónicas, aunque no suele elegirse para componentes en los que la resistencia a la abrasión es el requisito principal.

Efectos de la temperatura en la resistencia

Uno de los atributos más valiosos de Kovar es que mantiene sus propiedades de resistencia en una amplia gama de temperaturas. El material conserva su resistencia útil hasta aproximadamente 400 °C (752 °F), lo que lo hace adecuado para componentes electrónicos que pueden experimentar temperaturas elevadas durante su funcionamiento.

| Temperatura | Resistencia relativa Retención |

|---|---|

| Temperatura ambiente | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Comparación de Kovar con aleaciones similares

Para comprender mejor el perfil de resistencia de Kovar, es útil compararlo con aleaciones similares utilizadas en aplicaciones afines:

Kovar vs. Invar

Invar (Fe-36Ni) comparte las características de baja dilatación térmica de Kovar, pero difiere en el perfil de resistencia:

| Propiedad | Kovar | Invar |

|---|---|---|

| Resistencia a la tracción | 483-552 MPa | 450-500 MPa |

| Límite elástico | 310-379 MPa | 280-350 MPa |

| Ventaja principal | Mejores propiedades de sellado del vidrio | Menor dilatación térmica |

Kovar frente a acero inoxidable (304)

Aunque el acero inoxidable ofrece mayor resistencia, carece de las propiedades térmicas especializadas de Kovar:

| Propiedad | Kovar | Acero inoxidable (304) |

|---|---|---|

| Resistencia a la tracción | 483-552 MPa | 505-750 MPa |

| Límite elástico | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Por mi experiencia trabajando con diversas aleaciones en PTSMAKE, he observado que, aunque el acero inoxidable puede ser más resistente, Kovar es insustituible en aplicaciones que requieren expansión térmica controlada5 con componentes de vidrio o cerámica.

Aplicaciones prácticas basadas en la fuerza de Kovar

Las equilibradas propiedades de resistencia de Kovar lo hacen adecuado para tipos de aplicación específicos:

Envases electrónicos y cierres herméticos

La resistencia moderada de Kovar combinada con sus características de expansión térmica lo hacen ideal para paquetes herméticos en microelectrónica. El material ofrece la resistencia suficiente para mantener la integridad del envase, al tiempo que garantiza que los sellos vidrio-metal permanezcan intactos durante los ciclos térmicos.

Aplicaciones en la industria de semiconductores

En la fabricación de semiconductores, los componentes de Kovar deben mantener unas dimensiones precisas a la vez que soportan tensiones mecánicas moderadas. El límite elástico es suficiente para evitar la deformación en estas aplicaciones de precisión, en las que incluso los cambios microscópicos pueden afectar al rendimiento del dispositivo.

Electrónica aeroespacial y de defensa

En las aplicaciones aeroespaciales, la capacidad de Kovar para mantener la resistencia en todos los rangos de temperatura, al tiempo que proporciona una capacidad de sellado hermético fiable, lo convierte en un material valioso para los componentes de misión crítica. Las características de resistencia del material ayudan a garantizar que estos componentes sobrevivan a los entornos de vibración y choque experimentados en las aplicaciones aeroespaciales.

Consideraciones de mecanizado basadas en las propiedades de resistencia

Al mecanizar Kovar a PTSMAKE, tenemos en cuenta varios factores relacionados con la resistencia:

- Tendencia al endurecimiento por deformación - Kovar se endurece moderadamente durante el mecanizado

- Desgaste de la herramienta - Se recomienda el uso de herramientas de carburo debido a la dureza moderada del Kovar.

- Velocidades de corte - Las velocidades moderadas son óptimas para evitar un endurecimiento excesivo.

- Efectos del tratamiento térmico - Puede ser necesario un recocido de distensión tras el mecanizado.

Para los componentes electrónicos de precisión, solemos aplicar una estrategia de mecanizado que minimiza las tensiones internas durante el proceso de corte, garantizando que las piezas finales mantengan la estabilidad dimensional durante los ciclos térmicos posteriores.

¿Cuáles son los principales retos del mecanizado Kovar?

¿Alguna vez ha intentado mecanizar Kovar y ha obtenido resultados impredecibles? ¿Esos proyectos especiales que requieren juntas de vidrio-metal en los que nada funciona, pero el material se resiste a cada paso? La frustración de tener que lidiar con el desgaste de la herramienta, los cambios dimensionales y los problemas de acabado superficial pueden hacer que incluso los maquinistas experimentados se cuestionen sus habilidades.

El mecanizado de kovar presenta retos únicos debido a sus propiedades de endurecimiento por deformación, sensibilidad térmica y composición resistente. Las principales dificultades son el rápido desgaste de la herramienta, el mantenimiento de tolerancias estrictas, el control de la generación de calor, la obtención de acabados superficiales adecuados y la gestión de la tendencia del material a endurecerse por deformación durante las operaciones de mecanizado.

Comprender las propiedades de los materiales que complican el mecanizado

El kovar, una aleación de níquel, cobalto y hierro, se ha hecho indispensable en aplicaciones electrónicas y aeroespaciales por sus propiedades únicas de dilatación térmica. Cuando trabajo con clientes que necesitan juntas vidrio-metal o cerámica-metal, Kovar suele ser la única opción viable. Sin embargo, las propiedades de este material plantean importantes problemas de mecanizado.

La composición del Kovar (normalmente 29% de níquel, 17% de cobalto y 54% de hierro) crea un material con excelentes propiedades eléctricas, pero también contribuye a sus problemas de maquinabilidad. Su tendencia a endurecerse por el trabajo6 significa que, a medida que se corta el material, la superficie restante se endurece progresivamente. Esto crea un problema agravado en el que cada pasada dificulta las operaciones posteriores.

Consideraciones sobre la sensibilidad térmica

El coeficiente de dilatación térmica del kovar (5,5 × 10^-6/°C) es una de sus propiedades más valiosas, pero también crea complicaciones en el mecanizado. Durante las operaciones de mecanizado, las fluctuaciones de temperatura pueden provocar cambios dimensionales que complican la consecución de tolerancias ajustadas. He descubierto que incluso pequeñas variaciones en la temperatura de corte pueden provocar diferencias apreciables en las dimensiones finales de la pieza.

El control de la temperatura es especialmente crítico en el mecanizado de componentes Kovar para aplicaciones electrónicas, donde la estabilidad dimensional es primordial. Algunas especificaciones con las que he trabajado requieren tolerancias tan ajustadas como ±0,0005 pulgadas (0,0127 mm), por lo que la gestión térmica es esencial durante todo el proceso de mecanizado.

Desgaste de herramientas y retos de selección

El desgaste de las herramientas representa uno de los retos más persistentes en el mecanizado de Kovar. La naturaleza abrasiva del material hace que las herramientas de corte se deterioren rápidamente, lo que afecta tanto a la productividad como a la calidad de las piezas. Según mi experiencia en PTSMAKE, la vida útil de la herramienta en el mecanizado de Kovar puede ser 40-60% más corta que en el mecanizado de aceros inoxidables similares.

Materiales óptimos para herramientas de corte

La selección del material adecuado para las herramientas influye enormemente en el éxito del mecanizado. He aquí una comparación de los materiales de herramienta más comunes para el mecanizado de Kovar:

| Material de la herramienta | Ventajas | Desventajas | Mejores aplicaciones |

|---|---|---|---|

| Carburo | Buena resistencia al desgaste, coste razonable | Quebradizo, puede astillarse con las interrupciones | Mecanizado Kovar general, velocidades más altas |

| Cerámica | Excelente resistencia al calor, gran dureza | Caro, quebradizo | Operaciones de acabado de alta velocidad |

| CBN/PCD | Resistencia superior al desgaste, larga vida útil de la herramienta | Geometrías muy caras y limitadas | Producción de gran volumen, geometrías específicas |

| HSS | Dureza, resistencia a los golpes | Desgaste rápido con Kovar | Sólo para operaciones sencillas, baja producción |

Cuando se trabaja con componentes de precisión, suelo recomendar herramientas de metal duro con recubrimientos especializados como TiAlN o AlCrN. Estos recubrimientos prolongan la vida útil de la herramienta y permiten unos parámetros de mecanizado más estables, especialmente importantes para las estrechas tolerancias que exigen muchas aplicaciones de Kovar.

Requisitos y retos del acabado superficial

Conseguir acabados superficiales uniformes en los componentes de Kovar presenta otro reto importante. Las propiedades de endurecimiento por deformación del material pueden provocar la formación de aristas durante el mecanizado, lo que genera problemas impredecibles de calidad superficial.

Para aplicaciones que requieren superficies lisas (como juntas herméticas), recomiendo:

- Utilizar herramientas de corte afiladas y revestidas

- Implantación de un portapiezas rígido para minimizar las vibraciones

- Aplicación de fluidos de corte adecuados específicamente formulados para aleaciones de níquel.

- Utilización de pasadas de acabado ligeras con combinaciones optimizadas de velocidad/avance

Alcanzar valores de Ra inferiores a 0,8μm suele requerir operaciones de acabado adicionales, como esmerilado o pulido, lo que añade complejidad al proceso de fabricación.

Estabilidad dimensional y control de tolerancia

Mantener la estabilidad dimensional durante el mecanizado de Kovar requiere enfoques especializados. La respuesta del material a las tensiones mecánicas y térmicas hace que los métodos de mecanizado tradicionales se queden cortos cuando se requieren tolerancias estrictas.

Estrategias para mejorar la precisión dimensional

A través de numerosos proyectos, he desarrollado estos enfoques para mejorar el control dimensional:

- Incorporar tratamientos térmicos de alivio de tensiones entre las operaciones de desbaste y acabado.

- Emplear secuencias de mecanizado equilibradas para distribuir uniformemente las tensiones internas.

- Utilice una presión de sujeción constante para evitar distorsiones

- Permitir que las piezas se estabilicen térmicamente entre operaciones críticas

- Considere el tratamiento criogénico para geometrías complejas que requieran la máxima estabilidad

Para clientes del sector médico y aeroespacial con requisitos especialmente exigentes, a veces implantamos sistemas de medición en proceso que supervisan los cambios dimensionales durante el mecanizado, lo que permite realizar ajustes en tiempo real.

Consideraciones económicas en el mecanizado Kovar

Los retos técnicos del mecanizado de Kovar se traducen directamente en retos económicos. La combinación de velocidades de corte más lentas, un mayor consumo de herramientas y la necesidad de equipos especializados repercute significativamente en los costes de producción.

Al presupuestar proyectos de Kovar, suelo calcular los costes de mecanizado entre 1,5 y 2,5 veces superiores a los de componentes comparables de acero inoxidable. Este diferencial de costes se deriva de:

- Velocidades de corte reducidas (normalmente 30-50% más lentas que el acero inoxidable)

- Aumento del consumo de herramientas y del tiempo de cambio correspondiente

- Requisitos adicionales de control de calidad durante el proceso

- Sistemas de refrigeración especializados y necesidades de filtración

- Mayor probabilidad de retrabajo debido a problemas dimensionales o de acabado superficial

A pesar de estos retos, el kovar sigue siendo insustituible para muchas aplicaciones especializadas, lo que hace que las estrategias de mecanizado económico sean esenciales en lugar de opcionales.

¿Cómo tomar una decisión tras la evaluación del proveedor para el mecanizado Kovar?

¿Alguna vez se ha encontrado ahogado en datos de evaluación de proveedores, inseguro de cómo sopesar los diferentes factores a la hora de seleccionar un socio de mecanizado Kovar? ¿Le cuesta tomar la decisión final incluso después de recopilar toda la información, cuestionándose si está dando prioridad a los criterios correctos?

Tomar una decisión tras la evaluación de los proveedores exige sopesar las capacidades técnicas, la competitividad de los precios, las certificaciones de calidad y el potencial de las relaciones. Lo mejor es utilizar un sistema de puntuación ponderada que refleje las prioridades específicas del proyecto y, a continuación, validar las mejores opciones con pedidos de muestra antes de comprometerse a una colaboración a largo plazo.

Implantar un proceso estructurado de toma de decisiones

Después de completar evaluaciones exhaustivas de proveedores para sus necesidades de mecanizado de Kovar, ahora se enfrenta a la tarea crucial de tomar la decisión final. Este paso transforma toda su investigación en relaciones comerciales viables. Después de haber guiado personalmente a muchas empresas a través de este proceso, he descubierto que la aplicación de un enfoque estructurado produce los resultados más consistentes.

Crear una matriz de puntuación ponderada

El primer paso para tomar una decisión es organizar todos los datos de la evaluación en una matriz de puntuación ponderada. Este enfoque garantiza que los factores más importantes para su solicitud específica reciban la consideración adecuada.

He aquí un ejemplo de matriz de puntuación que suelo recomendar:

| Criterios de evaluación | Peso (%) | Proveedor A | Proveedor B | Proveedor C |

|---|---|---|---|---|

| Capacidad técnica | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Sistema de calidad | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Coste | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Plazos de entrega | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Comunicación | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Estabilidad financiera | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Puntuación total | 100 | 8.30 | 8.15 | 7.55 |

Los números entre paréntesis representan las puntuaciones ponderadas (puntuación de los criterios × porcentaje de ponderación). Este enfoque evita la toma de decisiones emocionales o sesgadas, ya que mantiene el proceso objetivo y basado en datos.

Analizar el perfil de riesgo-recompensa

Más allá de la puntuación, analice el perfil de riesgo-recompensa de cada proveedor. Este paso es especialmente importante para el mecanizado Kovar, donde las propiedades del material deben preservarse durante todo el proceso de fabricación.

Tenga en cuenta estos factores de riesgo:

- Riesgo geográfico (interrupciones de la cadena de suministro)

- Preocupación por la estabilidad financiera

- Limitaciones de capacidad

- Medidas de protección de la propiedad intelectual

- Compatibilidad metalúrgica7 con sus requisitos específicos de aleación de Kovar

En PTSMAKE, mantenemos sólidas capacidades de pruebas metalúrgicas para garantizar que las propiedades críticas de Kovar permanezcan intactas durante el mecanizado, lo que reduce significativamente uno de los principales factores de riesgo en la selección de proveedores.

Valide su decisión con pedidos de muestra

Antes de tomar una decisión, le recomiendo encarecidamente que haga pedidos de muestra a sus dos o tres mejores candidatos. Esta prueba en el mundo real suele revelar aspectos de la relación con el proveedor que el papeleo no puede revelar.

Qué evaluar en los pedidos de muestras

Cuando pida muestras mecanizadas de Kovar, preste especial atención a estas zonas:

- Precisión dimensional - Las propiedades de dilatación térmica de Kovar dificultan el mecanizado de precisión

- Calidad del acabado superficial - Especialmente importante para componentes que requieren cierre hermético

- Verificación de la certificación de materiales - Confirmar que la composición del Kovar se ajusta a las especificaciones

- Respuesta a consultas de ingeniería - Poner a prueba sus conocimientos técnicos y su comunicación

- Cumplimiento de los plazos de entrega - Incluso con pedidos pequeños, la puntualidad es importante

He visto a numerosos clientes descubrir información crítica durante la fase de pedido de muestras que cambió por completo su clasificación de proveedores. Por ejemplo, un cliente del sector aeroespacial descubrió que un proveedor de rango medio en realidad entregaba los mejores componentes Kovar debido a su experiencia especializada en aplicaciones de sellado vidrio-metal.

Considerar el potencial de asociación a largo plazo

Aunque las necesidades inmediatas determinan muchas decisiones sobre proveedores, la evaluación del potencial de asociación a largo plazo suele dar mejores resultados con el paso del tiempo. Esto es especialmente relevante para el mecanizado Kovar, donde los conocimientos especializados se acumulan con la experiencia.

Indicadores de asociación a tener en cuenta

Busque estas cualidades que indican un fuerte potencial de asociación:

- Disposición a invertir en activos o formación específicos para las relaciones

- Comunicación transparente sobre capacidades y limitaciones

- Enfoque proactivo de resolución de problemas en lugar de respuestas reactivas

- Culturas y valores empresariales compatibles

- Pruebas de iniciativas de mejora continua

En PTSMAKE, hemos mantenido muchas de nuestras asociaciones de mecanizado Kovar durante más de una década porque nos centramos en ser un verdadero socio de fabricación, no sólo un proveedor.

Tome la decisión final

Con todos los datos recopilados y analizados, es hora de tomar la decisión final. Te recomiendo que sigas estos pasos:

- Revise los resultados de su matriz de puntuación ponderada

- Incorporar información de los pedidos de muestras

- Considerar los factores potenciales de asociación

- Consultar a las principales partes interesadas para conocer su opinión final

- Documente los fundamentos de su decisión para futuras consultas

La selección final debe equilibrar los datos objetivos con las prioridades y la tolerancia al riesgo de su organización. Recuerde que el proveedor más barato no siempre es el mejor valor cuando se considera el coste total de propiedad, especialmente para los componentes Kovar críticos.

Negociar las condiciones con el proveedor elegido

Una vez que haya seleccionado a su proveedor de mecanizado de Kovar, céntrese en negociar unas condiciones que protejan a ambas partes y establezcan unas expectativas claras.

Entre los aspectos clave que debe abordar en sus negociaciones figuran los siguientes

- Estructuras de precios y descuentos por volumen

- Criterios de aceptación de la calidad específicos del mecanizado Kovar

- Plazos de entrega y disposiciones sobre pedidos urgentes

- Protección de la propiedad intelectual

- Calendarios de revisión periódica del rendimiento

- Procedimientos de escalada para problemas de calidad o entrega

Establecer estas condiciones de antemano evita malentendidos y sienta las bases para una colaboración fructífera. En PTSMAKE, preferimos negociaciones transparentes que den lugar a condiciones justas para ambas partes, en lugar de acuerdos unilaterales que suelen acarrear problemas más adelante.

¿Qué acabados superficiales son compatibles con el mecanizado Kovar?

¿Alguna vez ha recibido piezas de Kovar que parecían perfectas pero fallaron durante la aplicación debido a un acabado superficial inadecuado? ¿O ha gastado un tiempo y unos recursos valiosos en repetir el trabajo porque el tratamiento de la superficie no era compatible con sus componentes de Kovar? Estas decisiones de acabado pueden ser decisivas para sus proyectos de precisión.

El mecanizado de Kovar es compatible con diversos acabados superficiales, como la galvanoplastia (oro, plata, níquel), el niquelado químico, el anodizado, la pasivación y los revestimientos por deposición física de vapor. El acabado óptimo depende de los requisitos específicos de su aplicación en cuanto a resistencia a la corrosión, soldabilidad o conductividad eléctrica.

Comprender la compatibilidad del acabado superficial de Kovar

Trabajar con Kovar requiere una cuidadosa consideración de los tratamientos superficiales debido a su composición única. Al tratarse de una aleación de hierro, níquel y cobalto, el kovar presenta excelentes propiedades de dilatación térmica, pero los acabados superficiales que se adhieren correctamente y mejoran sus características de rendimiento pueden ser muy particulares.

En mi experiencia en PTSMAKE, he descubierto que la selección del acabado superficial adecuado para los componentes de Kovar implica la evaluación de varios factores: el entorno de aplicación, las propiedades eléctricas requeridas, las necesidades de hermeticidad y consideraciones estéticas. Exploremos los acabados superficiales más comunes y eficaces compatibles con el mecanizado de Kovar.

Opciones de galvanoplastia para Kovar

La galvanoplastia sigue siendo uno de los tratamientos superficiales más versátiles para los componentes de Kovar. Este proceso deposita una fina capa de metal sobre el sustrato de Kovar mediante una corriente eléctrica.

Chapado en oro

El chapado en oro ofrece una excelente resistencia a la corrosión y conductividad eléctrica. Para las piezas de Kovar utilizadas en la industria aeroespacial y electrónica, suelo recomendar un chapado en oro de entre 50 y 100 micropulgadas de espesor. Esto proporciona una protección ideal al tiempo que mantiene la precisión dimensional. Este acabado es especialmente beneficioso para componentes que requieren compatibilidad galvánica8 con otras piezas doradas en montajes.

Niquelado

La galvanoplastia de níquel crea una superficie dura y resistente al desgaste en los componentes de Kovar. El espesor típico oscila entre 100 y 300 micropulgadas, lo que proporciona una buena protección contra la corrosión al tiempo que mantiene la estabilidad dimensional. El niquelado me ha resultado especialmente útil para componentes de Kovar que requieren tanto resistencia a la corrosión como una protección moderada contra el desgaste.

Plateado

El chapado en plata proporciona una conductividad eléctrica y soldabilidad superiores. Para aplicaciones de RF/microondas, el Kovar plateado ofrece un excelente rendimiento. Sin embargo, tenga en cuenta que la plata es susceptible de deslustrarse y puede requerir medidas de protección adicionales en determinados entornos.

Niquelado químico

El niquelado químico deposita una capa uniforme de aleación de níquel y fósforo sin utilizar corriente eléctrica. Este proceso crea un revestimiento excepcionalmente uniforme incluso en geometrías complejas, una ventaja significativa cuando se trabaja con componentes Kovar intrincados.

El grosor del revestimiento suele oscilar entre 100 y 500 micropulgadas, con varias opciones de contenido de fósforo:

| Contenido en fósforo | Características | Aplicaciones recomendadas |

|---|---|---|

| Bajo (2-5%) | Depósito magnético, el más duro | Aplicaciones de resistencia al desgaste |

| Mediana (6-9%) | Semimagnético, buena resistencia a la corrosión | Protección de uso general |

| Alto (10-13%) | No magnético, la mejor resistencia a la corrosión | Componentes para entornos agresivos |

Cuando mecanizo componentes de dispositivos médicos en PTSMAKE, suelo especificar níquel químico de alto contenido en fósforo para piezas de Kovar que requieren dimensiones precisas y una excelente resistencia a la corrosión.

Tratamientos de pasivación

La pasivación crea una fina capa de óxido en las superficies de Kovar, mejorando la resistencia a la corrosión sin añadir un grosor apreciable. Este proceso químico elimina el hierro libre de la superficie y favorece la formación de una capa de óxido protectora.

Dos procesos comunes de pasivación para Kovar incluyen:

- Pasivación con ácido cítrico: una opción más respetuosa con el medio ambiente

- Pasivación con ácido nítrico - Método tradicional con excelentes resultados

La pasivación funciona bien como tratamiento independiente para entornos suaves o como paso previo a la aplicación de otros acabados.

Recubrimientos por deposición física de vapor (PVD)

Para aplicaciones especializadas que requieren una dureza extrema o propiedades únicas, los revestimientos de PVD ofrecen una excelente adherencia a los sustratos de Kovar. Estos revestimientos de película fina (normalmente de 1-5 micras) proporcionan:

- Dureza excepcional (hasta 2500 HV)

- Bajos coeficientes de fricción

- Resistencia a altas temperaturas

- Excelente protección contra el desgaste

Los revestimientos de PVD más comunes compatibles con Kovar son el nitruro de titanio (TiN), el nitruro de cromo (CrN) y el carbono diamante (DLC).

Selección del acabado superficial adecuado para su aplicación

Cuando ayudo a los clientes a elegir el acabado superficial óptimo para sus componentes Kovar, tengo en cuenta estos factores clave:

- Exposición medioambiental: ¿Se enfrentará la pieza a humedad, productos químicos o temperaturas extremas?

- Requisitos eléctricos: ¿Se necesita conductividad o aislamiento?

- Consideraciones mecánicas: ¿Experimentará el componente desgaste o fricción?

- Requisitos de montaje: ¿La pieza se soldará o pegará?

- Limitaciones de costes: ¿Cuál es el presupuesto para operaciones secundarias?

Por ejemplo, en aplicaciones aeroespaciales en las que la fiabilidad es primordial, suelo recomendar el chapado en oro sobre el níquel para los componentes Kovar críticos. Para aplicaciones electrónicas de gran volumen en las que el coste es un factor sensible junto con los requisitos de rendimiento, el níquel químico suele ofrecer el mejor equilibrio.

Comparación del acabado superficial en el mecanizado de Kovar

Para simplificar el proceso de toma de decisiones, a continuación se ofrece una descripción comparativa de los acabados superficiales compatibles con Kovar:

| Acabado superficial | Resistencia a la corrosión | Resistencia al desgaste | Conductividad eléctrica | Coste relativo | Aplicaciones típicas |

|---|---|---|---|---|---|

| Chapado en oro | Excelente | Pobre | Excelente | Alta | Electrónica, conectores RF |

| Niquelado | Bien | Bien | Feria | Moderado | Protección de uso general |

| Plateado | Bien | Pobre | Excelente | Moderado-alto | Componentes de RF/microondas |

| Níquel químico | Muy buena | Muy buena | Feria | Moderado | Componentes de precisión, productos sanitarios |

| Pasivación | Feria | Pobre | Pobre | Bajo | Pretratamiento, ambientes suaves |

| Revestimientos PVD | Excelente | Excelente | Varía | Alta | Aplicaciones especializadas |

Pruebas de compatibilidad de acabados superficiales

En PTSMAKE, siempre recomiendo probar los acabados superficiales en componentes Kovar de muestra antes de la producción total. Este enfoque ha salvado muchos proyectos de costosos errores. Un programa completo de pruebas suele incluir:

- Pruebas de adherencia (ASTM D3359)

- Pruebas de resistencia a la corrosión (ASTM B117)

- Pruebas de soldabilidad (si procede)

- Pruebas de estrés ambiental

- Verificación de la propiedad eléctrica (si es necesario)

Estas pruebas garantizan que el acabado superficial seleccionado no sólo se adhiere correctamente al sustrato Kovar, sino que también ofrece las características de rendimiento requeridas por su aplicación.

¿Cómo influye el mecanizado Kovar en los plazos de producción?

¿Alguna vez ha esperado ansiosamente componentes críticos y se ha encontrado con repetidos retrasos? ¿O quizás ha tenido problemas con proveedores que prometen entregas rápidas de piezas de Kovar pero incumplen sistemáticamente los plazos? Esta frustración común puede hacer descarrilar los plazos de los proyectos y crear problemas en cascada a lo largo de todo el ciclo de producción.

El mecanizado de kovar afecta significativamente a los plazos de producción debido a las difíciles propiedades de este material. Aunque es difícil de mecanizar debido a su dureza, alto contenido de níquel y características de endurecimiento por deformación, las técnicas especializadas y el equipo adecuado pueden reducir los plazos de entrega en 30-50% en comparación con los métodos convencionales. El socio de fabricación adecuado es crucial para optimizar estos plazos.

Comprender los retos de mecanizado exclusivos de Kovar

La composición de Kovar (29% de níquel, 17% de cobalto y 53% de hierro) crea retos de mecanizado específicos que afectan directamente a los plazos de producción. Su singularidad propiedades de sellado vidrio-metal9 lo hacen esencial para muchas aplicaciones de alta tecnología, pero estas mismas propiedades crean obstáculos de fabricación.

Al trabajar con Kovar, he observado que los métodos de mecanizado habituales suelen provocar un desgaste excesivo de las herramientas, acabados superficiales deficientes e incoherencias dimensionales, todo lo cual alarga considerablemente los plazos de entrega. La alta resistencia a la tracción del material (alrededor de 50.000 psi) y su baja conductividad térmica crean una tormenta perfecta para los retrasos en la fabricación.

La preparación del material repercute en los plazos de entrega

La preparación inicial del kovar influye considerablemente en los plazos totales del proyecto. A diferencia de otros metales más comunes, el kovar requiere un acondicionamiento específico antes de comenzar el mecanizado:

| Fase de preparación | Plazo de entrega estándar | Plazo de entrega optimizado | Factores de impacto |

|---|---|---|---|

| Obtención de materiales | 2-4 semanas | 1-2 semanas | Relaciones con los proveedores, disponibilidad de existencias |

| Alivio del estrés | 3-5 días | 1-2 días | Equipos de tratamiento térmico, conocimiento del proceso |

| Corte inicial | 2-3 días | 1 día | Tecnología de corte, disponibilidad de accesorios |

En PTSMAKE, hemos desarrollado canales especializados de abastecimiento de materiales que reducen el típico plazo de 2-4 semanas para la adquisición de Kovar a sólo 1-2 semanas en la mayoría de los casos. Este ahorro de tiempo inicial se extiende a todo el proceso de producción.

Parámetros de mecanizado CNC y su efecto en los plazos

Los parámetros específicos de mecanizado utilizados para Kovar influyen directamente en los plazos de producción. Por mi experiencia en la gestión de proyectos complejos de Kovar, he descubierto que estos ajustes críticos influyen significativamente en los plazos de entrega:

Consideraciones sobre la velocidad de corte

El kovar requiere velocidades de corte más lentas en comparación con muchos otros metales, normalmente 30-60% más lentas que el acero inoxidable. Si bien esto prolonga naturalmente el tiempo de mecanizado, el uso de velocidades inadecuadas provoca retrasos aún mayores debido a:

- Desgaste excesivo de las herramientas que requiere sustituciones frecuentes

- Endurecimiento por trabajo que daña tanto las herramientas como las piezas.

- Problemas de calidad superficial que requieren operaciones de acabado adicionales

El uso de velocidades de corte adecuadas con herramientas de metal duro de alta calidad puede reducir el tiempo total de mecanizado hasta 35% en comparación con el uso de parámetros estándar. Este enfoque puede parecer contradictorio (¿más lento es más rápido?), pero la menor necesidad de retrabajos y cambios de herramientas supone un ahorro de tiempo considerable.

Estrategias de gestión térmica

Las propiedades térmicas de Kovar plantean retos únicos que afectan a los plazos de los proyectos. Sin una gestión térmica adecuada durante el mecanizado, los componentes pueden deformarse, lo que provoca tasas de rechazo de hasta 15-20%. Cada pieza rechazada alarga drásticamente el plazo de entrega total.

Las estrategias eficaces de gestión térmica incluyen:

- Formulaciones de refrigerante especializadas diseñadas para aleaciones de níquel

- Métodos de mecanizado intermitente que evitan la acumulación de calor

- Procesos de mecanizado multietapa con intervalos de enfriamiento

Mediante la aplicación de una gestión térmica integral, hemos reducido los índices de rechazo a menos de 3% en componentes Kovar complejos, lo que ha mejorado significativamente los plazos de entrega globales.

Operaciones de acabado e implicaciones del control de calidad

Los requisitos de acabado de las piezas de Kovar tienen importantes implicaciones en los plazos. Muchas aplicaciones de alta precisión requieren tratamientos superficiales especializados que añaden complejidad al programa de producción:

| Operación de acabado | Calendario típico | Impacto en la calidad | Estrategia de reducción del plazo de entrega |

|---|---|---|---|

| Rectificado de precisión | 2-5 días | Crítico para la planitud | Combinar con el mecanizado principal cuando sea posible |

| Pasivación superficial | 1-2 días | Previene la oxidación | Procesamiento por lotes de varias piezas |

| Inspección final | 1-3 días | Garantiza las especificaciones | Sistemas automatizados de inspección |

El método más eficaz que he aplicado para reducir los plazos de entrega es el procesamiento en paralelo siempre que sea posible. Al realizar determinadas operaciones de acabado mientras se empieza a mecanizar el siguiente lote de piezas, hemos reducido los plazos totales hasta en 40% en proyectos complejos de Kovar.

La experiencia de los proveedores y su papel fundamental

Quizás el factor más importante que afecta a los plazos de mecanizado de Kovar es la experiencia del proveedor. Trabajar con un socio con experiencia en esta aleación específica puede reducir drásticamente los plazos de producción.

En PTSMAKE, nuestros más de 15 años de especialización en materiales difíciles como el Kovar nos han permitido desarrollar protocolos de mecanizado propios que superan sistemáticamente los estándares del sector en cuanto a plazos de entrega. Al evaluar posibles socios de fabricación para proyectos de Kovar, tenga en cuenta:

- Experiencia demostrada con Kovar específicamente (no sólo metales en general)

- Inversión en utillaje especializado para aleaciones de níquel

- Procesos de control de calidad adaptados a las características únicas de Kovar

- Capacidad para abastecerse rápidamente a través de los canales de suministro establecidos

El socio adecuado puede reducir a menudo los plazos de entrega totales en 30-50% en comparación con el trabajo con un taller de mecanizado general sin experiencia específica en Kovar.

Optimización del diseño para la fabricación de Kovar

Un área que a menudo se pasa por alto cuando se consideran los plazos de entrega es la optimización del diseño específicamente para las propiedades de Kovar. He visto innumerables proyectos en los que las modificaciones de diseño podrían haber reducido drásticamente los tiempos de producción:

- Minimización de paredes finas y elementos propensos al alabeo

- Diseño de trayectorias de herramienta específicas que aprovechan las características de maquinabilidad de Kovar

- Incluye características de alivio de tensión que mantienen la estabilidad dimensional

- Especificación de tolerancias adecuadas que tengan en cuenta las propiedades únicas de Kovar.

Trabajar en estrecha colaboración con los ingenieros de fabricación en las primeras fases del proceso de diseño permite identificar oportunidades para reducir la complejidad del mecanizado manteniendo los requisitos funcionales, lo que a menudo reduce los plazos de entrega totales en 20-30%.

¿Qué medidas de control de calidad garantizan un mecanizado Kovar fiable?

¿Alguna vez ha recibido componentes Kovar que fallaran inesperadamente durante el montaje? ¿O ha tenido problemas de precisión dimensional incoherente entre lotes? Estos problemas de calidad no sólo retrasan su proyecto, sino que pueden desbaratarlo por completo, especialmente cuando se trabaja con un material especializado como el Kovar.

El control de calidad en el mecanizado de Kovar requiere un enfoque global que combine la verificación de materiales, protocolos de medición precisos, controles medioambientales y métodos de ensayo especializados. Los sistemas de control de calidad eficaces supervisan todo el proceso, desde la recepción del material hasta la inspección final, garantizando que los componentes cumplan las especificaciones exactas y mantengan las propiedades críticas que hacen valioso al Kovar.

Comprender el carácter crítico del control de calidad de Kovar

El control de calidad del mecanizado de Kovar exige una atención excepcional a los detalles debido a las aplicaciones especializadas de este material en electrónica, aeroespacial y dispositivos médicos. Como aleación de sellado vidrio-metal con un control minucioso de la características de dilatación térmica10incluso pequeñas desviaciones pueden comprometer la funcionalidad.

En PTSMAKE, he puesto en marcha exhaustivos protocolos de control de calidad diseñados específicamente para los componentes de Kovar. Estas medidas garantizan que cada pieza no solo cumpla las especificaciones dimensionales, sino que también mantenga las propiedades esenciales del material que hacen que el Kovar sea valioso para las aplicaciones a las que se destina.

Verificación y trazabilidad de materiales

Verificación del certificado de análisis

Cada lote de material Kovar que entra en nuestras instalaciones se somete a una rigurosa verificación con respecto a su Certificado de Análisis (CoA). Este documento proporciona información crítica sobre:

- Porcentajes de composición química (níquel, cobalto, hierro)

- Propiedades mecánicas

- Número de lote e información de fabricación

- Cumplimiento de las normas del sector

Mantenemos una trazabilidad completa de los materiales, desde la materia prima hasta el componente acabado, lo que nos permite rastrear cualquier posible problema hasta su origen.

Pruebas FRX para confirmación de materiales

Las pruebas de fluorescencia de rayos X (XRF) proporcionan una capa de verificación adicional. Este método no destructivo confirma que la composición del material coincide con lo especificado en el CoA y los requisitos de diseño.

Protocolos de inspección dimensional

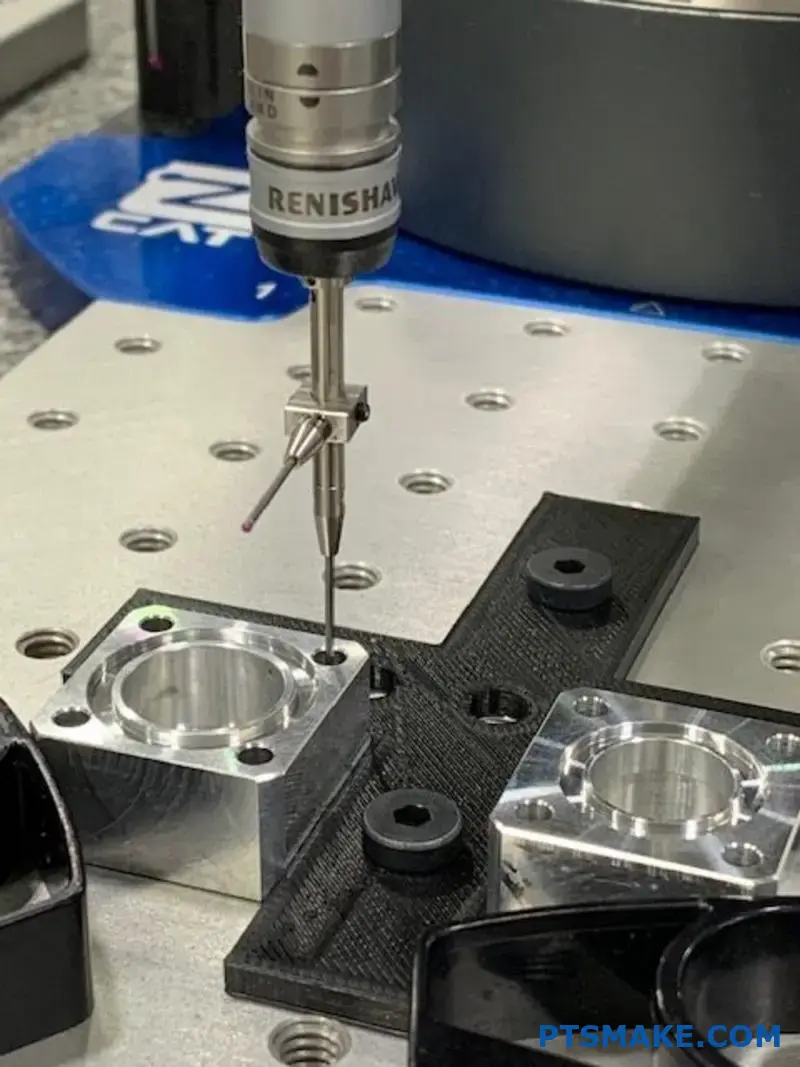

Inspección con máquinas de medición por coordenadas (MMC)

Para los componentes Kovar de alta precisión, empleamos la inspección CMM con entornos de temperatura controlada para garantizar mediciones precisas. Nuestro protocolo incluye:

- Primera inspección de los nuevos productos

- Verificación durante el proceso en fases críticas de fabricación

- Verificación dimensional final antes del envío

Aplicación del control estadístico de procesos

El Control Estadístico de Procesos (CEP) nos ayuda a mantener la coherencia en todas las series de producción:

| Parámetro SPC | Aplicación en el mecanizado de Kovar | Beneficio |

|---|---|---|

| Análisis Cp/Cpk | Mide la capacidad del proceso | Garantiza el cumplimiento sistemático de la tolerancia |

| Gráficos de barras X y R | Supervisa las variaciones del proceso | Identifica tendencias antes de que causen problemas |

| Inspección del primer artículo | Valida la configuración inicial | Evita errores en todo el lote |

| Planes de muestreo | Determina la frecuencia de las inspecciones | Equilibra la garantía de calidad con la eficiencia |

Controles de limpieza y acabado de superficies

La calidad del acabado superficial influye directamente en la capacidad de Kovar para formar juntas herméticas y adherirse a otros materiales. Nuestras medidas de calidad incluyen:

Pruebas de rugosidad superficial

Medimos la rugosidad de la superficie con perfilómetros calibrados, garantizando que los componentes cumplan los valores Ra especificados. Esto es especialmente importante en el caso de componentes que requieran un chapado posterior o un sellado vidrio-metal.

Protocolos de prevención de la contaminación

Kovar es susceptible a la contaminación que puede comprometer sus propiedades. Nuestro entorno de fabricación limpio incluye:

- Zonas de mecanizado específicas para Kovar

- Protocolos de limpieza especializados con disolventes adecuados

- Embalaje sin partículas para componentes acabados

- Control periódico de las condiciones medioambientales

Pruebas especializadas para propiedades Kovar

Pruebas de permeabilidad magnética

Para aplicaciones que requieren propiedades magnéticas específicas, realizamos pruebas de permeabilidad para verificar que el material se comporta como se espera tras los procesos de mecanizado.

Pruebas de adherencia por oxidación y revestimiento

Cuando los componentes Kovar requieren chapado (normalmente oro o níquel), realizamos pruebas de adherencia para garantizar una unión adecuada y la integridad del revestimiento, evitando problemas en las operaciones de montaje posteriores.

Procedimientos finales de garantía de calidad

Pruebas de estanqueidad de componentes sellados

Para los componentes Kovar diseñados para aplicaciones de sellado hermético, realizamos pruebas de fugas con helio para verificar la integridad del sellado hasta índices de fuga extremadamente bajos (a menudo medidos en 10^-9 cc/seg. std).

Validación de ciclos térmicos

Cuando las aplicaciones críticas lo requieren, podemos realizar ensayos de ciclos térmicos para verificar que el componente de Kovar mantiene su integridad a través de las fluctuaciones de temperatura, confirmando que su coeficiente de expansión térmica se comporta como se espera.

Documentación y certificación

Cada proyecto de mecanizado Kovar va acompañado de una documentación completa, que incluye:

- Certificados de materiales

- Informes de inspección dimensional

- Datos de control del proceso

- Resultados de pruebas para requisitos especializados

- Información sobre la trazabilidad de los lotes

Este paquete de documentación garantiza que los componentes cumplen todos los requisitos especificados y ayuda a solucionar cualquier problema que pueda surgir.

Aplicación real de los controles de calidad

En un reciente proyecto aeroespacial en PTSMAKE, implantamos estas rigurosas medidas de control de calidad para carcasas de Kovar utilizadas en sistemas de comunicación por satélite. Los protocolos de inspección mejorados nos permitieron alcanzar un índice de rendimiento en la primera pasada del 99,8%, frente a la media del sector de unos 95% para componentes similares. Este nivel de garantía de calidad es especialmente importante en componentes que no pueden sustituirse fácilmente una vez instalados.

Gracias a la aplicación de estas exhaustivas medidas de control de calidad, hemos podido suministrar componentes Kovar que cumplen sistemáticamente las exigentes especificaciones de nuestros clientes, incluso para las aplicaciones más críticas en los sectores aeroespacial, de defensa y de dispositivos médicos.

Conozca esta propiedad crítica para evitar el fallo de componentes en entornos extremos. ↩

Descubra cómo esta propiedad puede transformar sus proyectos de ingeniería de precisión. ↩

Obtenga más información sobre estos componentes electrónicos críticos y cómo se fabrican. ↩

Haga clic para aprender técnicas avanzadas de gestión del endurecimiento durante el mecanizado de precisión. ↩

Haga clic para saber cómo afecta la dilatación térmica controlada a la selección de materiales para componentes críticos. ↩

Haga clic para obtener una explicación detallada de los efectos del endurecimiento por deformación en la selección de herramientas. ↩

Comprender este concepto garantiza un rendimiento óptimo del material en sus componentes finales. ↩

Comprender este concepto ayuda a evitar interacciones inesperadas de los materiales en sus proyectos. ↩

Descubra cómo afectan estas propiedades a los requisitos de tiempo de su aplicación específica. ↩

Descubra por qué la expansión térmica controlada hace que Kovar sea esencial para aplicaciones críticas. ↩