¿Está cansado de productos con piezas que se deshacen o se rompen con facilidad? Muchos fabricantes tienen dificultades para combinar materiales diferentes, lo que provoca problemas de calidad, mayores costes y retrasos en la producción que frustran a todos los implicados.

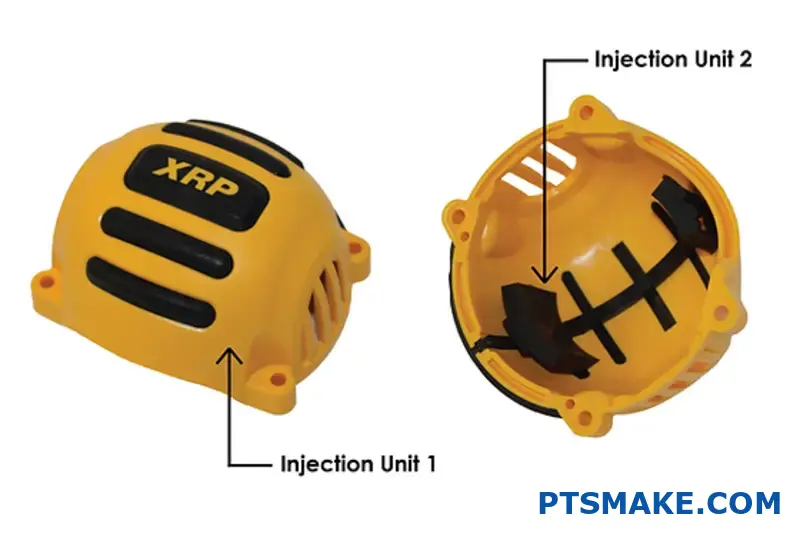

El moldeo por inyección de 2 disparos (también llamado moldeo de doble disparo o multidisparo) es un proceso de fabricación en el que dos materiales diferentes se inyectan en un único molde de forma secuencial, creando una pieza final con múltiples materiales o colores sin necesidad de ensamblaje.

En PTSMAKE, he visto cómo el moldeo por 2 disparos transforma proyectos de ensamblaje complejos en soluciones racionalizadas y rentables. Esta técnica no sólo mejora la durabilidad y la estética del producto, sino que también reduce considerablemente el tiempo de producción. Si desea mejorar el diseño de sus productos y reducir costes al mismo tiempo, le interesará saber cómo funciona este innovador proceso y cuándo utilizarlo.

¿Cuál es la diferencia entre dos disparos y sobremoldeo?

¿Ha cogido alguna vez un cepillo de dientes con empuñadura de goma o ha utilizado una herramienta eléctrica con mango suave al tacto? ¿Alguna vez se ha preguntado cómo combinan los fabricantes plástico duro con materiales blandos y adherentes en un mismo producto? La confusión entre los procesos de moldeo por inyección de dos disparos y sobremoldeo puede provocar costosos errores de diseño y quebraderos de cabeza en la producción.

El moldeo por inyección de dos inyecciones y el sobremoldeo son procesos diferentes de fabricación de plásticos multimaterial. El moldeo de dos disparos crea piezas en una sola máquina utilizando dos inyecciones, mientras que el sobremoldeo requiere un paso separado en el que se moldea un segundo material sobre un sustrato prefabricado. Cada uno ofrece ventajas distintas para aplicaciones diferentes.

Comprender el moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos (también llamado moldeo de doble disparo o multidisparo) es un sofisticado proceso de fabricación que permite moldear juntos dos materiales diferentes en un solo ciclo de máquina. Esta tecnología ha revolucionado la forma de crear piezas de plástico complejas con distintas propiedades de material.

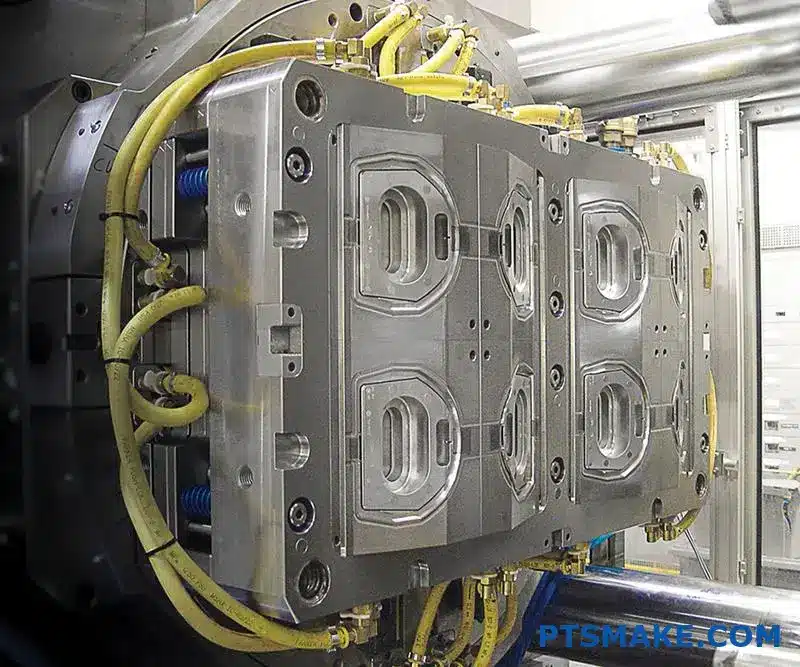

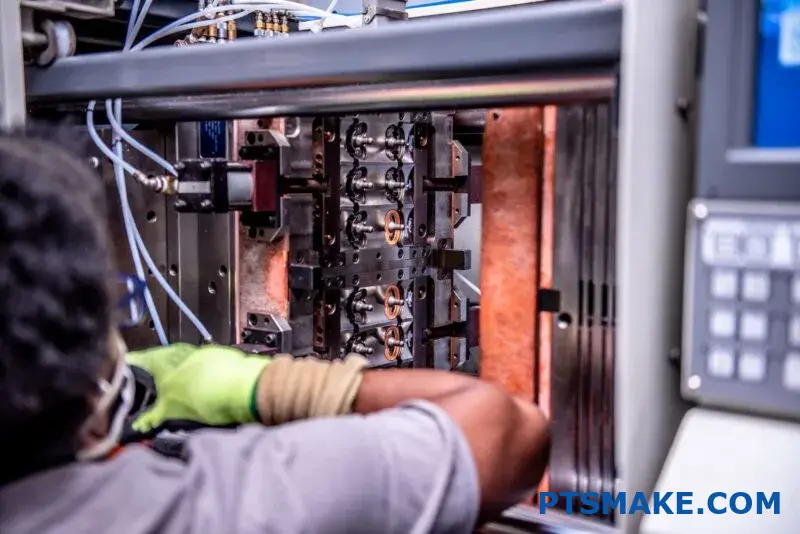

En mi experiencia trabajando con clientes en PTSMAKE, he descubierto que el moldeo de dos disparos ofrece una precisión excepcional a la hora de combinar materiales. El proceso comienza con la inyección del primer material en la cavidad del molde. A continuación, ya sea mediante la rotación del molde o una transferencia a una segunda cavidad, se inyecta un segundo material. El primer material aún está caliente cuando se produce la segunda inyección, lo que crea un enlace molecular entre los dos materiales.

Principales ventajas del moldeo de dos disparos

Las ventajas del moldeo por inyección de dos disparos van más allá de la simple combinación de materiales:

- Reducción del tiempo de producción: Dado que ambos materiales se procesan en un solo ciclo de máquina, la producción es significativamente más rápida que con los métodos tradicionales.

- Uniones materiales más fuertes: La unión molecular que se forma entre los materiales suele ser más fuerte que la unión mecánica en el sobremoldeo.

- Mayor precisión: La alineación entre los dos materiales es extremadamente precisa gracias a la naturaleza controlada del proceso.

- Reducción de los costes laborales: Menos manipulación significa menos requisitos de mano de obra y menos oportunidades de error humano.

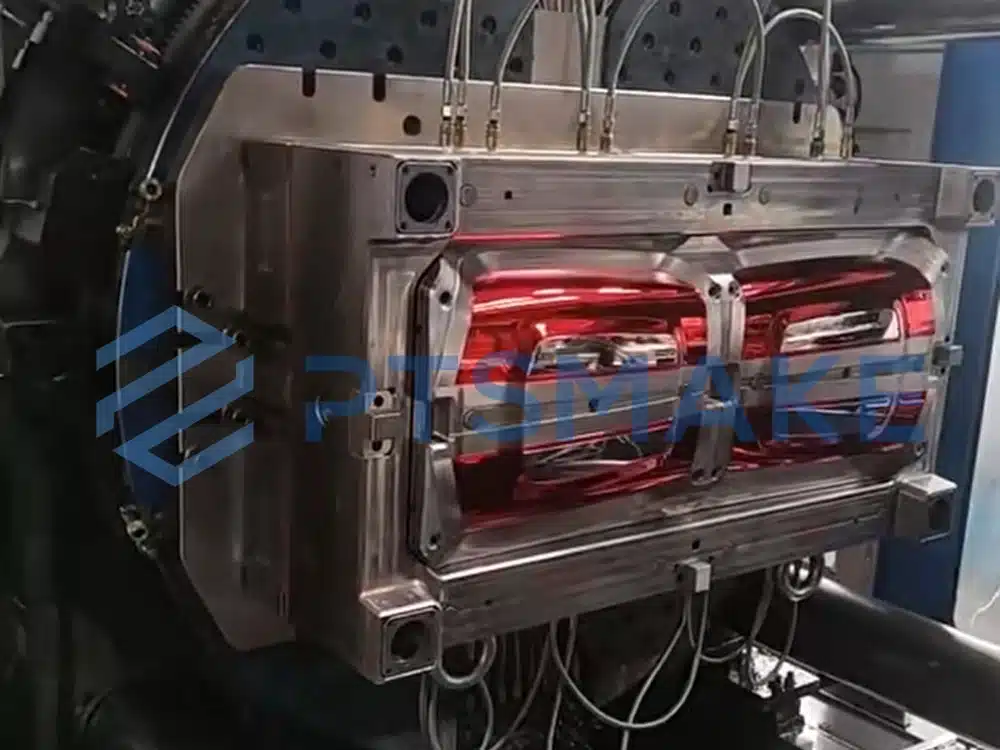

Aplicaciones comunes del moldeo de dos disparos

El moldeo de dos disparos destaca en aplicaciones que requieren combinaciones precisas de materiales:

- Productos sanitarios con cuerpos rígidos y componentes de tacto suave

- Piezas de automóvil con juntas integradas

- Electrónica de consumo con marcos rígidos y botones suaves al tacto

- Herramientas con cuerpo de plástico duro y empuñaduras ergonómicas de goma

Comprender el sobremoldeo

El sobremoldeo es un enfoque diferente de la fabricación multimaterial que implica un proceso en dos etapas. En primer lugar, se crea un componente base (a menudo denominado sustrato) mediante moldeo por inyección u otro proceso. A continuación, este sustrato se coloca en un molde diferente donde se inyecta un segundo material sobre él.

En PTSMAKE, utilizamos con frecuencia el sobremoldeo para proyectos en los que los clientes necesitan añadir funcionalidad a componentes existentes o cuando trabajan con materiales que tienen requisitos de procesamiento muy diferentes. El sitio elastómeros termoplásticos1 utilizados en sobremoldeo proporcionan una excelente flexibilidad en el diseño y la selección de materiales.

Principales ventajas del sobremoldeo

El sobremoldeo ofrece varias ventajas que lo hacen ideal para determinadas aplicaciones:

- Flexibilidad del material: Puede combinar materiales con temperaturas de transformación muy diferentes

- Versatilidad de diseño: Permite diseños de sustrato más complejos

- Capacidad de retroadaptación: Puede añadir funciones a los componentes existentes

- Escalabilidad: Adecuada tanto para series pequeñas como grandes

Aplicaciones habituales del sobremoldeo

Entre las aplicaciones más comunes en las que brilla el sobremoldeo se incluyen:

- Conectores eléctricos con juntas integradas

- Mangos de herramientas con empuñaduras acolchadas

- Utensilios de cocina con mangos antideslizantes

- Cajas estancas con juntas integradas

Comparación del moldeo de dos disparos y el sobremoldeo

Para ayudarle a determinar qué proceso es el adecuado para su proyecto, he preparado esta tabla comparativa basada en factores clave de rendimiento:

| Factor | Moldeo de dos disparos | Sobremoldeado |

|---|---|---|

| Velocidad de producción | Más rápido (un solo ciclo de máquina) | Más lento (varios pasos) |

| Resistencia de la unión del material | Más fuerte (enlace molecular) | Buena (unión mecánica) |

| Costes de utillaje | Mayor inversión inicial | Menor inversión inicial |

| Compatibilidad de materiales | Limitado a materiales compatibles | Mayor flexibilidad de los materiales |

| Volumen de producción Punto óptimo | Volúmenes medios a altos | Volúmenes de bajos a altos |

| Complejidad del diseño | Complejidad media | Alta complejidad posible |

La elección correcta para su proyecto

Al asesorar a los clientes de PTSMAKE sobre qué proceso elegir, tengo en cuenta varios factores:

Consideraciones sobre el volumen de producción

Para tiradas de producción de gran volumen en las que la eficiencia es fundamental, el moldeo de dos disparos suele ofrecer un mejor valor a largo plazo a pesar de los mayores costes iniciales de utillaje. Para tiradas más pequeñas o prototipos, el sobremoldeo suele ofrecer más flexibilidad con una menor inversión inicial.

Compatibilidad de materiales

El moldeo en dos fases funciona mejor cuando los materiales tienen temperaturas de procesamiento similares y productos químicos compatibles. Si trabaja con materiales con requisitos de procesamiento muy diferentes, el sobremoldeo puede ser su única opción.

Complejidad del diseño

La complejidad del diseño de su pieza influye significativamente en la selección del proceso. El moldeo de dos disparos destaca con geometrías más sencillas y espesores de pared uniformes, mientras que el sobremoldeo puede adaptarse a diseños de sustrato más complejos y a distintos patrones de cobertura.

Análisis de costes

Al evaluar los costes, tenga en cuenta tanto las inversiones iniciales en utillaje como los costes de producción por pieza:

- Moldeo de dos disparos: Mayores costes de utillaje pero menores costes por pieza en grandes volúmenes.

- Sobremoldeo: Menor inversión inicial en utillaje pero mayores costes por pieza debido a la manipulación adicional.

En los últimos años, he observado que los avances en los sistemas automatizados de manipulación han reducido la diferencia de eficiencia entre estos procesos, haciendo que el sobremoldeo sea más competitivo que antes para tiradas de producción de volumen medio.

¿Cuáles son las principales ventajas del moldeo por inyección de dos disparos para aplicaciones industriales?

¿Alguna vez ha tenido que lidiar con múltiples pasos de montaje que ralentizan el proceso de producción? ¿O quizás se ha sentido frustrado por la inconsistencia de la calidad al unir diferentes materiales? Estos problemas pueden afectar significativamente al rendimiento general de su producto y a los resultados finales.

El moldeo por inyección de dos disparos ofrece ventajas sustanciales para las aplicaciones industriales al combinar varios materiales en un solo proceso. Esta técnica reduce los costes de montaje, aumenta la durabilidad del producto, permite diseños complejos, mejora la ergonomía y proporciona una mayor flexibilidad estética, manteniendo al mismo tiempo una alta eficiencia de producción.

Eficiencia de costes gracias a una producción racionalizada

El moldeo por inyección de dos disparos reduce significativamente los costes de fabricación en comparación con los métodos tradicionales. Al eliminar las operaciones secundarias de ensamblaje, este proceso minimiza los costes de mano de obra y reduce el potencial de error humano. En mi experiencia de trabajo con clientes industriales en PTSMAKE, las empresas suelen ver una reducción de 15-30% en los costes generales de producción al cambiar al moldeo por dos disparos para las aplicaciones adecuadas.

Eliminación de operaciones secundarias

La fabricación tradicional suele requerir múltiples pasos:

- Moldeo de componentes individuales

- Preparación de la superficie

- Aplicación de adhesivos

- Montaje

- Inspección de calidad en cada fase

Con el moldeo por doble inyección, estas operaciones se consolidan en un único proceso automatizado. La eliminación de estos pasos no solo reduce los costes directos, sino que también minimiza el inventario necesario para los componentes en curso de fabricación.

Reducción de residuos materiales

Los métodos de ensamblaje tradicionales suelen generar desperdicio de material:

| Fuente de residuos | Proceso tradicional | Proceso de dos disparos |

|---|---|---|

| Adhesivos | Importes significativos utilizados | No es necesario |

| Piezas rechazadas | Tasas más elevadas debido a errores de montaje | Menores tasas de rechazo |

| Material de desecho | Generados en múltiples etapas | Minimizado a un único proceso |

En PTSMAKE, hemos observado que el desperdicio de material puede reducirse hasta en 25% si se aplica la tecnología de dos disparos en las aplicaciones adecuadas.

Mayor durabilidad y rendimiento del producto

La unión molecular creada entre los materiales durante el proceso de dos disparos da como resultado una durabilidad excepcional. A diferencia de las uniones adhesivas que pueden debilitarse con el tiempo, esta interfaz molecular2 crea una conexión casi inseparable entre los componentes.

Resistencia superior a la intemperie y a los productos químicos

Los productos fabricados mediante moldeo por dos disparos muestran una notable resistencia a:

- Fluctuaciones de temperatura

- Exposición UV

- Interacciones químicas

- Penetración de la humedad

Esto hace que la tecnología sea especialmente valiosa para equipos de exterior, componentes de automoción y dispositivos de manipulación de productos químicos. He tenido clientes que antes sufrían fallos en sus productos debido a la degradación del adhesivo en entornos difíciles y que han eliminado por completo estos problemas tras cambiar a la tecnología de dos disparos.

Mayor resistencia a los impactos

La transición sin juntas entre materiales crea productos con mayor resistencia al impacto que las alternativas de ensamblaje tradicional. La ausencia de puntos de concentración de tensiones, típicos de las uniones encoladas, hace que la fuerza se distribuya de forma más uniforme por toda la pieza.

Libertad de diseño y complejidad

El moldeo por inyección de dos inyecciones permite obtener características de diseño antes imposibles, abriendo nuevas posibilidades para la innovación de productos.

Geometrías complejas

El proceso permite:

- Recortes que serían un reto con el moldeo tradicional

- Secciones de pared delgada adyacentes a componentes rígidos

- Canales y estructuras internas complejas

- Espesor variable del material dentro de una misma pieza

Combinaciones de materiales para la mejora funcional

Algunas potentes combinaciones de materiales son:

| Material de base | Material sobremoldeado | Prestación funcional |

|---|---|---|

| Plástico rígido | TPE/TPU | Juntas impermeables, amortiguación |

| Metal | Plástico técnico | Reducción de peso, aislamiento |

| Plástico duro | Polímeros suaves al tacto | Ergonomía y agarre mejorados |

| Plástico transparente | Plástico opaco | Tubos de luz con secciones enmascaradas |

Ventajas ergonómicas y estéticas

Experiencia de usuario mejorada

El moldeo por doble inyección crea transiciones perfectas entre materiales duros y blandos, mejorando la ergonomía del producto. Esto es especialmente valioso para:

- Productos sanitarios que requieren una manipulación precisa

- Herramientas eléctricas con amortiguación de vibraciones

- Electrónica de consumo con cómodas zonas de agarre

- Componentes del interior del automóvil

La capacidad de controlar con precisión la colocación y el grosor de los materiales suaves al tacto permite optimizar la comodidad del usuario sin comprometer la integridad estructural.

Mayor atractivo visual

El proceso permite:

- Límites de color nítidos sin sangrados ni manchas

- Múltiples colores sin pintar

- Texturas contrastadas en una sola pieza

- Elementos decorativos integrados

La calidad visual de las piezas moldeadas por dos disparos suele superar a la de las alternativas pintadas o ensambladas, con una mayor durabilidad y resistencia al desgaste.

Beneficios para la sostenibilidad medioambiental

El moldeo de dos disparos se alinea con los objetivos modernos de sostenibilidad de varias maneras:

- Reducción del consumo de energía mediante la eliminación de múltiples ciclos de moldeo y operaciones de montaje

- Reducir el impacto del transporte consolidando las cadenas de suministro

- Eliminación de los compuestos orgánicos volátiles (COV) típicamente presentes en los adhesivos

- Posibilidad de reciclado más fácil si se seleccionan materiales compatibles

En PTSMAKE, hemos ayudado a numerosos clientes a alcanzar sus objetivos de sostenibilidad mediante la transición de los productos adecuados a la tecnología de dos disparos, reduciendo simultáneamente el impacto medioambiental y los costes de producción.

Análisis de costes: ¿Moldeo de dos disparos frente a métodos tradicionales?

¿Se ha preguntado alguna vez por qué algunos fabricantes consiguen siempre productos más baratos sin sacrificar la calidad? ¿Ha luchado por reducir los gastos de producción manteniendo o incluso mejorando el rendimiento de las piezas? Estos retos quitan el sueño a muchos equipos de ingenieros.

El moldeo por doble inyección reduce los costes de producción en comparación con los métodos tradicionales al eliminar las operaciones secundarias, disminuir los costes de mano de obra, minimizar el desperdicio de material, reducir el tiempo de montaje y disminuir los gastos de gestión de inventario, lo que suele traducirse en un 15-30% ahorro global de costes para las aplicaciones adecuadas.

Desglose del ahorro de costes

A la hora de evaluar los procesos de fabricación, comprender las implicaciones exactas de los costes ayuda a tomar decisiones con conocimiento de causa. He analizado numerosos proyectos en los que los clientes cambiaron los métodos tradicionales por el moldeo de dos disparos, y las ventajas económicas suelen manifestarse en varias áreas clave.

Comparación de los costes directos de producción

El moldeo por dos disparos ofrece ventajas sustanciales en cuanto a costes con respecto al moldeo tradicional por un solo disparo seguido de operaciones secundarias. Permítanme desglosar estos ahorros con cifras reales basadas en escenarios de producción típicos:

| Factor de coste | Método tradicional | Moldeo de dos disparos | Ahorro típico |

|---|---|---|---|

| Costes laborales | $0,85-1,20/parte | $0,40-0,65/parte | 45-55% |

| Duración del ciclo | 60-90 segundos | 30-50 segundos | 40-50% |

| Residuos materiales | 8-12% | 3-5% | 50-60% |

| Tasa de rechazo de la calidad | 5-8% | 2-3% | 50-60% |

| Inversión en herramientas | Menor coste inicial | Mayor coste inicial | -30-40% (inicial) |

| Coste total de producción | $1,40-1,80/parte | $0,95-1,25/parte | 30-35% |

Estas cifras representan promedios de múltiples series de producción en PTSMAKE, aunque los ahorros específicos variarán en función de la complejidad de la pieza, la selección del material y el volumen de producción.

Eliminación de operaciones secundarias

Una de las ventajas de coste más significativas procede de la eliminación de operaciones secundarias. La fabricación tradicional suele requerir:

- Piezas que deben retirarse de las máquinas de moldeo inicial

- Enfriamiento y preparación para procesos secundarios

- Traslado a estaciones de operaciones secundarias (pintura, montaje, etc.)

- Mano de obra adicional para manipulación y procesamiento

- Controles de calidad entre operaciones

Con el moldeo de dos inyecciones, estos pasos se consolidan en una sola operación. Una pieza que antes requería moldeo más tampografía o montaje secundario puede completarse en un solo ciclo de máquina. Para un cliente del sector de la electrónica de consumo, redujimos los costes de producción en 28% al eliminar tres operaciones secundarias mediante un diseño de proceso de dos disparos.

Eficiencia en el uso de materiales

El moldeo por doble inyección mejora significativamente la utilización del material de varias maneras:

- Reducción de los residuos de las pistas: Los modernos sistemas de canal caliente en procesos de dos disparos minimizan el desperdicio de material en los sistemas de canal.

- Tasas de rechazo más bajas: Con menos operaciones de manipulación, los índices de rechazo suelen disminuir en un 30-50%.

- Distribución optimizada del material: La posibilidad de utilizar diferentes materiales en distintas zonas de la pieza permite una asignación más eficiente del material.

En PTSMAKE, implantamos un proceso de dos disparos para un cliente del sector de la automoción que redujo el consumo de material en 23% en comparación con su método de fabricación anterior gracias a estas eficiencias.

Costes ocultos más allá de la producción directa

Ahorro en la gestión de inventarios

La fabricación tradicional a menudo requiere mantener un inventario de componentes a la espera de operaciones secundarias o de montaje. El moldeo por doble inyección elimina estas trabajo en curso3 inventarios, reduciendo:

- Necesidades de espacio en el almacén

- Costes de seguimiento y gestión de inventarios

- Riesgo de obsolescencia de los componentes

- Capital inmovilizado en productos inacabados

Para un cliente de productos sanitarios, los costes de mantenimiento de inventario disminuyeron aproximadamente 18% tras la transición a un proceso de dos tomas.

Reducción de costes de logística y transporte

Cuando los productos requieren múltiples operaciones de fabricación en diferentes instalaciones, se acumulan importantes costes de:

- Transporte entre instalaciones

- Embalaje para la protección en tránsito

- Documentación y seguimiento

- Posibles daños durante el transporte

- Mayores plazos de entrega

Al consolidar las operaciones, el moldeo por doble inyección elimina estos costes logísticos entre procesos. Un fabricante de productos de consumo con el que trabajé ahorró aproximadamente $0,32 por unidad solo en costes de transporte al pasar a un proceso de dos disparos.

Ahorro de costes relacionados con la calidad

Las mejoras de calidad del moldeo por doble inyección se traducen directamente en un ahorro de costes:

- Requisitos de inspección reducidos: Con menos operaciones, disminuyen los puntos de inspección.

- Menos reclamaciones de garantía: La mejor consistencia de las piezas y la mayor resistencia de la unión reducen los fallos en campo.

- Reducción del trabajo de repaso: La eliminación de operaciones secundarias reduce las posibilidades de que se produzcan defectos.

Estas mejoras de la calidad suelen reducir los costes relacionados con la calidad en un 15-25% en comparación con los métodos tradicionales con operaciones múltiples.

Consideraciones sobre los costes a largo plazo

Análisis del coste total de propiedad

Aunque los costes iniciales de utillaje para el moldeo por doble inyección son más elevados, el coste total de propiedad a lo largo del ciclo de vida del producto suele favorecer este enfoque:

- Mayor inversión inicial en herramientas y equipos

- Reducción significativa de los costes de producción por pieza

- Reducción de los costes de calidad a lo largo de la vida útil del producto

- Menor necesidad de mano de obra y costes de formación asociados

- Reducción del mantenimiento y la complejidad operativa

Para productos con volúmenes de producción superiores a 50.000 unidades, la inversión inicial en utillaje suele amortizarse en 6-18 meses gracias al ahorro operativo.

Ventajas de la escalabilidad

A medida que aumentan los volúmenes de producción, el moldeo por dos disparos demuestra unas ventajas de escalado de costes superiores a las de los métodos tradicionales:

- Los costes laborales no aumentan linealmente con el volumen de producción.

- Se eliminan los cuellos de botella de las operaciones secundarias

- La utilización de los equipos mejora con las operaciones consolidadas

- La automatización de procesos es más eficaz

Estas ventajas de escalabilidad hacen que el moldeo por doble inyección resulte especialmente rentable para series de producción de volumen medio a alto en las que los métodos tradicionales requerirían una inversión adicional considerable para escalar.

¿Exploración de combinaciones de materiales compatibles para el moldeo por inyección de dos disparos?

¿Alguna vez ha pasado semanas diseñando una pieza multimaterial y ha descubierto que los materiales elegidos son totalmente incompatibles en la producción? ¿O ha visto fracasar un proyecto de dos piezas perfectamente planificado porque los materiales no se unían correctamente, provocando costosos retrasos y frustrantes problemas de calidad?

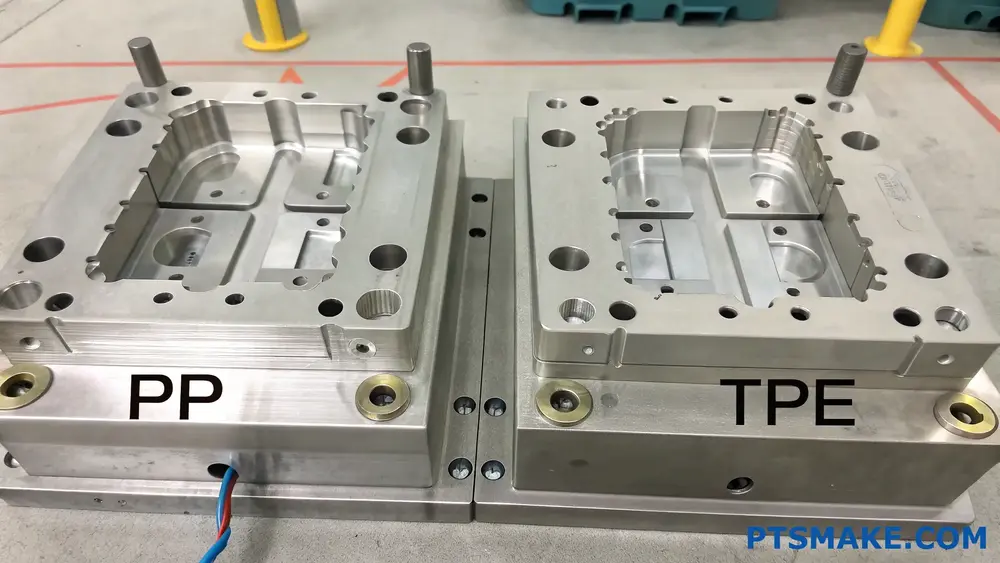

Las combinaciones de materiales más eficaces para el moldeo por inyección de dos disparos incluyen pares de termoplásticos con estructuras químicas similares, temperaturas de fusión compatibles e índices de contracción complementarios. Las combinaciones más populares incluyen PP con TPE/TPV, PC con ABS y nailon con TPE para una unión química y mecánica óptima.

Comprender los fundamentos de la compatibilidad de materiales

La selección del material es quizá la decisión más crítica en el moldeo por inyección de dos inyecciones. Después de trabajar con cientos de combinaciones de materiales, he descubierto que la compatibilidad se reduce a tres factores clave: compatibilidad química, propiedades térmicas y características mecánicas.

Para que un proyecto de moldeo por doble inyección tenga éxito, los materiales deben unirse a nivel molecular. Esto ocurre con mayor eficacia cuando los materiales comparten estructuras químicas similares o cuando un material contiene elementos que pueden formar enlaces con el otro. Además, los dos materiales deben tener temperaturas de procesado comparables -normalmente dentro de un margen de 40°C entre sí- para evitar deformaciones, degradaciones o uniones incompletas durante el segundo disparo.

Los índices de contracción plantean otro reto. Cuando dos materiales se contraen a velocidades muy diferentes durante el enfriamiento, pueden producirse tensiones internas, alabeos o incluso la separación de los componentes. Una buena regla general es mantener las diferencias de contracción por debajo de 0,003 pulg./pulg. siempre que sea posible.

Combinaciones de materiales populares que dan resultados

Basándome en mi experiencia de trabajo con fabricantes de diversos sectores, ciertas combinaciones de materiales funcionan siempre bien en aplicaciones de moldeo por dos disparos:

Polipropileno (PP) con TPE/TPV

El PP combinado con elastómeros termoplásticos (TPE) o vulcanizados termoplásticos (TPV) sigue siendo una de las combinaciones más utilizadas. Esta combinación crea excelentes entrelazamiento molecular4 entre los materiales, lo que da lugar a uniones fuertes sin necesidad de adhesivos ni enclavamientos mecánicos. He visto esta combinación muy utilizada en productos de consumo, componentes de automoción y dispositivos médicos en los que las estructuras rígidas necesitan agarres o juntas suaves al tacto.

Policarbonato (PC) con ABS

La combinación PC+ABS ofrece un excelente equilibrio entre solidez, resistencia al calor y procesabilidad. El PC aporta resistencia al impacto y transparencia, mientras que el ABS contribuye con un buen acabado superficial y procesabilidad. Esta combinación es especialmente adecuada para carcasas electrónicas, componentes interiores de automóviles y productos electrónicos de consumo en los que son importantes tanto la integridad estructural como el atractivo estético.

Nylon con TPE

El nailon (poliamida) combinado con TPE especialmente formulados crea componentes excepcionalmente duraderos con una excelente resistencia a los productos químicos, el calor y la fatiga. Esta combinación destaca en aplicaciones de automoción bajo el capó, equipos industriales y productos de consumo de alto rendimiento en los que la durabilidad medioambiental es fundamental.

ABS con TPU

El ABS proporciona rigidez estructural, mientras que el poliuretano termoplástico (TPU) ofrece flexibilidad, resistencia a la abrasión y un tacto suave. Esta combinación da buenos resultados en electrónica de consumo, herramientas eléctricas y dispositivos médicos en los que la ergonomía es importante.

Combinaciones de materiales que deben evitarse

No todas las combinaciones de materiales funcionan bien juntas. A través del ensayo y error en numerosos proyectos, he identificado varias combinaciones que suelen causar problemas:

- Polietileno (PE) con la mayoría de los demás termoplásticos (excepto determinados TPE)

- Poliestireno (PS) con poliolefinas (PE, PP)

- PVC con termoplásticos de alta temperatura (incompatibilidad de temperatura)

- Acetal (POM) con la mayoría de los demás materiales (tiende a ser químicamente incompatible)

Cuando los clientes solicitan estas combinaciones, suelo recomendar materiales alternativos o sugerir modificaciones de diseño para incorporar enclavamientos mecánicos cuando la unión química no es factible.

Guía de selección de materiales para aplicaciones comunes

La tabla siguiente proporciona una guía de referencia rápida basada en los requisitos de la aplicación:

| Solicitud Necesidad | Combinación de materiales recomendada | Principales ventajas |

|---|---|---|

| Empuñaduras suaves al tacto | PP + TPE/TPV | Excelente adherencia, buena sensación táctil, rentable |

| Juntas estancas | PC + LSR (caucho de silicona líquida) | Excelente integridad de sellado, resistencia a la temperatura |

| Piezas de alto impacto | PC + ABS | Resistencia al impacto superior, buena estética |

| Resistencia química | Nylon + TPE resistente a productos químicos | Excelente durabilidad en entornos difíciles |

| Ventanas transparentes con juntas | PMMA (acrílico) + TPU | Claridad óptica con sellado flexible |

| Aplicaciones eléctricas | PBT + TPE | Buen aislamiento eléctrico con características flexibles |

Mejora de la compatibilidad de materiales

En los casos en que las combinaciones ideales de materiales no son posibles debido a otros requisitos de diseño, varias técnicas pueden mejorar la unión:

Tratamientos superficiales e imprimaciones

En el caso de pares de materiales difíciles, las imprimaciones especializadas pueden crear puentes químicos entre materiales que, de otro modo, serían incompatibles. Los tratamientos superficiales como el plasma, la corona o la llama también pueden activar las superficies de los materiales para mejorar la unión. En PTSMAKE, hemos utilizado con éxito estas técnicas para unir materiales como POM y TPE, que normalmente no crearían uniones fuertes.

Consideraciones de diseño para una mejor interacción con los materiales

Un diseño inteligente puede superar las limitaciones de los materiales. Siempre recomiendo incorporar enclavamientos mecánicos, como rebajes, colas de milano o nervaduras, cuando la compatibilidad de los materiales es dudosa. Aumentar la superficie de contacto entre materiales y diseñar la interfaz para minimizar las concentraciones de tensión puede mejorar considerablemente la integridad de la pieza.

Aditivos y compatibilizadores

Los aditivos especiales pueden tender puentes entre materiales incompatibles. Por ejemplo, los polímeros injertados con anhídrido maleico pueden mejorar significativamente la unión entre poliolefinas y plásticos técnicos. Aunque estos aditivos añaden cierto coste, suelen ser más económicos que rediseñar piezas o cambiar por completo los materiales.

Pruebas de compatibilidad de materiales

Antes de comprometerse con la producción total, siempre recomiendo probar la compatibilidad del material:

- Pruebas de pelado para medir la fuerza de adherencia

- Ciclos ambientales para verificar la durabilidad de la unión bajo fluctuaciones de temperatura y humedad.

- Pruebas de resistencia química, si procede

- Pruebas de esfuerzo mecánico para simular el uso en el mundo real

Estas pruebas han salvado innumerables proyectos del fracaso al identificar posibles problemas antes de escalar a producción.

Selección y compatibilidad de materiales en el moldeo por doble inyección?

¿Alguna vez ha tenido problemas con materiales que simplemente no se adhieren en su proyecto de moldeo de dos disparos? ¿O se ha enfrentado a problemas de delaminación después de la producción que le han hecho volver a la mesa de dibujo? La selección del material puede ser decisiva para el éxito de su proyecto de moldeo por doble inyección, pero a menudo se pasa por alto hasta que surgen los problemas.

La compatibilidad de materiales es la piedra angular del éxito de los proyectos de moldeo por doble inyección. Los materiales seleccionados deben tener temperaturas de procesamiento similares, tasas de contracción compatibles y propiedades de unión química o mecánica adecuadas para crear un componente duradero y de alta calidad. Sin un emparejamiento de materiales adecuado, el fallo del producto es inevitable.

Comprender los fundamentos de la compatibilidad de materiales

La compatibilidad de materiales en el moldeo por doble inyección no consiste sólo en encontrar dos materiales que se adhieran entre sí, sino en crear una relación que perdure durante toda la vida útil del producto. Cuando evalúo los materiales para un proyecto de inyección doble, examino varios factores críticos que determinan el rendimiento a largo plazo.

Las aplicaciones más exitosas de moldeo por dos disparos se basan en materiales que crean una fuerte unión interfacial5 entre la primera y la segunda toma. Esta unión puede formarse mediante adhesión química, en la que las interacciones moleculares crean una fuerte conexión, o mediante enclavamiento mecánico, en el que el segundo material fluye hacia zonas texturizadas del primer material.

En mi experiencia trabajando con clientes en PTSMAKE, he descubierto que para lograr la mejor compatibilidad de materiales es necesario comprender la estructura química de ambos polímeros. Los materiales de la misma familia de polímeros suelen ofrecer mejor adherencia. Por ejemplo, la combinación de TPE (elastómero termoplástico) con polipropileno suele producir una unión excelente porque comparten estructuras moleculares similares.

Propiedades críticas de los materiales

Varias propiedades clave determinan si los materiales funcionarán bien juntos en aplicaciones de dos disparos:

Compatibilidad con la temperatura de procesado

La gama de temperaturas de procesamiento de ambos materiales debe ser compatible. Si la diferencia de temperatura es demasiado grande, se enfrentará a problemas importantes. Siempre que sea posible, recomiendo seleccionar materiales con temperaturas de procesado dentro de un margen de 40 °C.

Alineación del índice de contracción

El desajuste en la contracción es una de las causas más comunes de fallos en el moldeo por dos disparos que he encontrado. Cuando los materiales se contraen a velocidades significativamente diferentes durante el enfriamiento, se crean tensiones internas que pueden provocar deformaciones, problemas dimensionales e incluso fallos de unión.

La siguiente tabla ilustra las tasas de contracción típicas para combinaciones comunes de materiales de dos disparos:

| Material primario | Índice de contracción (%) | Material secundario | Índice de contracción (%) | Compatibilidad |

|---|---|---|---|---|

| Polipropileno | 1.0-2.0 | TPE | 1.5-3.0 | Bien |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Excelente |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Moderado |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Pobre |

Energía superficial y humectabilidad

La energía superficial desempeña un papel crucial en la adherencia de los materiales. Los materiales con mayor energía superficial suelen formar uniones más fuertes. Cuando diseño piezas, a veces recomiendo tratamientos superficiales para modificar la energía superficial de la primera toma y mejorar así la adhesión con el segundo material.

Combinaciones de materiales habituales para el moldeo por dos disparos

A lo largo de mis años en el sector, he comprobado que ciertas combinaciones de materiales funcionan siempre bien en aplicaciones de dos disparos:

Combinaciones duro/suave

Esta es quizás la aplicación más común del moldeo por doble inyección, que combina un material estructural rígido con un material blando y flexible:

- PP/TPE: muy utilizado para productos de consumo, mangos de herramientas y dispositivos médicos.

- ABS/TPE: común en componentes interiores de automóviles y electrónica de consumo

- PC/TPE: Ideal para aplicaciones que requieren transparencia con elementos suaves al tacto

Aplicaciones rígidas multicolor

Al crear componentes rígidos multicolor:

- ABS/ABS: Los materiales ABS de diferentes colores se adhieren extremadamente bien entre sí

- PC/PC: Excelente para aplicaciones multicolor transparentes o translúcidas

- PP/PP: rentable para productos de consumo de gran volumen

Pruebas de compatibilidad de materiales antes de la producción

Antes de comprometerse con la producción total, siempre recomiendo probar la compatibilidad de los materiales. En PTSMAKE ofrecemos varios métodos de prueba:

- Pruebas de adherencia mediante mediciones de la fuerza de pelado

- Pruebas de estrés ambiental (ciclos de temperatura, exposición a la humedad)

- Tomas de prototipos para validar el diseño y la selección de materiales

- Pruebas de resistencia química para aplicaciones expuestas a entornos agresivos

Las pruebas tempranas pueden ahorrar costes significativos al identificar posibles problemas de material antes de finalizar el utillaje de producción.

Retos y soluciones para la selección de materiales

Desafío: Materiales reciclados

El uso de materiales reciclados en aplicaciones de dos disparos presenta retos de compatibilidad únicos. La variada composición de los materiales reciclados puede dar lugar a uniones inconsistentes. Recomiendo realizar pruebas exhaustivas al incorporar contenido reciclado y, a menudo, sugiero utilizar material virgen para la interfaz de unión y material reciclado para el núcleo.

Reto: Requisitos especiales

Para aplicaciones médicas, alimentarias o al aire libre, hay que tener en cuenta otros materiales:

- Las aplicaciones médicas pueden requerir materiales biocompatibles o esterilizables

- Las aplicaciones en contacto con alimentos necesitan materiales conformes con la FDA

- Los productos de exterior deben resistir la exposición a los rayos UV y las fluctuaciones de temperatura

Cada requisito especial reduce sus opciones de material, por lo que la evaluación de la compatibilidad es aún más crítica.

A la hora de afrontar estos retos, consultar a expertos en materiales en las primeras fases del proceso de diseño puede evitar costosos errores. En PTSMAKE colaboramos estrechamente con los proveedores de materiales para garantizar que los materiales seleccionados cumplan tanto los requisitos de rendimiento como los normativos.

¿Cómo garantizar una alineación precisa en los procesos de moldeo por inyección de dos disparos?

¿Alguna vez ha recibido un lote de piezas moldeadas por dos disparos y se ha encontrado con componentes desalineados, costuras visibles o una mala unión entre materiales? La frustración de desechar series de producción enteras debido a problemas de alineación puede ser abrumadora, especialmente cuando se avecinan plazos y los presupuestos son ajustados.

Para garantizar una alineación precisa en el moldeo por inyección de dos disparos es necesario prestar especial atención al diseño del molde, la selección de materiales, los parámetros del proceso y las medidas de control de calidad. Mediante la colocación adecuada de las compuertas, la optimización del control de la temperatura, el mantenimiento de una presión de inyección constante y la utilización de tecnologías de alineación avanzadas, los fabricantes pueden lograr una integración perfecta entre los componentes.

Comprender los retos de la alineación en el moldeo de dos disparos

El moldeo por inyección de dos disparos, también conocido como doble inyección o sobremoldeo, presenta retos de alineación únicos en comparación con el moldeo convencional. El proceso requiere una coordinación precisa entre la primera y la segunda inyección para garantizar que los componentes encajen a la perfección. En mi experiencia trabajando con piezas complejas sobremoldeadas, he identificado varios factores clave que influyen en la precisión de la alineación.

Compatibilidad de materiales e índices de contracción

Uno de los retos más importantes en el moldeo de dos disparos es la gestión de diferentes índices de contracción6 entre materiales. Cuando dos materiales se enfrían a velocidades diferentes, se crean tensiones internas que pueden deformar los componentes y provocar desalineaciones. Por ejemplo, al sobremoldear TPE sobre un sustrato de policarbonato rígido, la diferencia de contracción puede ser de 3 a 5 veces mayor para el TPE.

Para abordar este reto, recomiendo:

- Selección de materiales con características de contracción compatibles

- Ajuste del grosor de la pared para compensar la contracción diferencial

- Utilización de programas informáticos de simulación para predecir y mitigar los problemas de contracción

- Aplicación de estrategias de refrigeración adecuadas para controlar los índices de contracción

Consideraciones sobre el diseño de moldes para una alineación precisa

El diseño del molde desempeña un papel fundamental a la hora de garantizar la precisión de la alineación. Una mala elección del diseño puede provocar problemas de registro, rebabas, disparos cortos y desalineación de los componentes.

Elementos críticos del diseño de moldes

- Características de la alineación núcleo-cavidad: Incorporan pasadores y casquillos de alineación precisos con tolerancias de ±0,001" o mejores.

- Sistemas de expulsión robustos: Diseñar sistemas de expulsión que extraigan las piezas sin distorsión

- Optimización de la ubicación de las puertas: Coloque estratégicamente las compuertas para garantizar un llenado equilibrado y minimizar las variaciones de presión

Durante un proyecto reciente en PTSMAKE, rediseñamos un molde de dos disparos para un conector de automoción añadiendo características de alineación adicionales. Esta modificación redujo la variación de alineación en más de 70%, con lo que la pieza cumplió las especificaciones.

Tecnologías avanzadas de alineación

Las modernas operaciones de moldeo de dos disparos se benefician de varias tecnologías avanzadas:

| Tecnología | Beneficios | Precisión típica |

|---|---|---|

| Platos divisores servoaccionados | Control de posicionamiento preciso, rotación repetible | ±0.001" |

| Sistemas de visión | Verificación en tiempo real de la alineación, ajuste automático | ±0.0005" |

| Transductores de presión digitales | Control coherente de la presión de la cavidad, consistencia ciclo a ciclo | ±0,5% escala completa |

| Sensores de posición del molde | Verificación de la posición exacta del molde antes de la inyección | ±0.0002" |

Estas tecnologías han transformado las capacidades de precisión del moldeo de dos disparos. He implementado sistemas de indexación servoaccionados que mantienen las tolerancias de alineación dentro de 0,002" en tiradas de producción de más de 100.000 unidades.

Estrategias de control de procesos para una alineación óptima

Incluso con un diseño de molde perfecto, el control del proceso sigue siendo crucial para una alineación consistente. Estas estrategias han demostrado su eficacia en mi experiencia de producción:

Gestión de la temperatura

Las variaciones de temperatura en el molde pueden provocar una contracción desigual y una mala alineación. Aplique estas prácticas:

- Mantiene una temperatura constante del molde mediante controladores térmicos avanzados (variación máxima de ±1°C)

- Canales de refrigeración equilibrados para garantizar una distribución uniforme del calor

- Control de la temperatura del material durante todo el proceso

- Considerar la refrigeración conforme para geometrías complejas

Optimización de los parámetros de inyección

La fase de inyección influye considerablemente en la precisión de la alineación:

- Control de la presión: Mantener presiones de inyección y retención constantes

- Perfiles de velocidad: Desarrollar perfiles de velocidad de inyección optimizados para cada material

- Puntos de conmutación: Definir cuidadosamente los puntos de conmutación volumen/presión

- Distribución de la fuerza de sujeción: Garantiza una presión de sujeción uniforme en toda la cara del molde

He descubierto que documentar y estandarizar estos parámetros para cada combinación de materiales es esencial para obtener resultados reproducibles.

Control de calidad y sistemas de medición

La implantación de sólidos sistemas de control de calidad ayuda a detectar los problemas de alineación antes de que se conviertan en costosos problemas:

- Utilizar máquinas de medición de coordenadas (MMC) para una verificación dimensional precisa

- Aplicar el control estadístico de procesos (CEP) con límites de control adecuados

- Desarrollar criterios de apto/no apto específicos para las características de alineación.

- Establecer intervalos regulares de muestreo basados en el volumen de producción y la criticidad.

Resolución de problemas comunes de alineación

A pesar de todos los esfuerzos, pueden surgir problemas de alineación. He aquí un enfoque sistemático para la solución de problemas:

- Documentar el problema: Mide y registra con precisión la desalineación

- Analizar los datos del proceso: Revisión de los parámetros de inyección, temperaturas y presiones

- Inspeccionar los componentes del molde: Comprobar el desgaste de los elementos de alineación, pasadores y casquillos.

- Evaluación del material: Verificar las propiedades de los materiales y las condiciones de transformación

- Aplicar medidas correctoras: Realizar ajustes específicos en función de los resultados

En un proyecto difícil, nos encontramos con una desalineación persistente en un componente de un dispositivo médico. Siguiendo sistemáticamente este enfoque de resolución de problemas, identificamos que las variaciones en los lotes de material estaban causando una contracción incoherente. La aplicación de especificaciones de material más estrictas resolvió el problema.

Caso práctico: Mejora de la alineación en componentes de automoción de dos disparos

En PTSMAKE, trabajamos con un proveedor de automoción para mejorar la precisión de alineación en un conjunto de interruptor de dos disparos. La producción inicial tenía una tasa de rechazo de 12% debido a problemas de desalineación. Mediante la implantación de:

- Funciones mejoradas de alineación de moldes

- Indexación servocontrolada

- Parámetros de proceso optimizados

- Diseño avanzado del canal de refrigeración

Hemos reducido los rechazos por desalineación a menos de 1%, ahorrando aproximadamente $45.000 anuales en costes de chatarra.

Este enfoque sistemático de la precisión de alineación se ha convertido en una práctica habitual en nuestras operaciones de moldeo de dos disparos, lo que garantiza una calidad constante en diversas aplicaciones, desde la automoción hasta los dispositivos médicos.

Análisis coste-beneficio del moldeo por doble inyección para la producción de automóviles?

¿Se ha enfrentado alguna vez a la difícil decisión de elegir entre los métodos de fabricación tradicionales y las nuevas tecnologías, como el moldeo por dos disparos, para sus proyectos de automoción? El dilema se hace aún más difícil cuando se trata de una producción de gran volumen en la que cada céntimo por pieza importa y la eficiencia de la producción puede hacer que su presupuesto sea más alto o más bajo.

Sí, el moldeo por doble inyección puede soportar eficazmente la producción de componentes de automoción de gran volumen. Ofrece ventajas económicas gracias a la reducción de los pasos de montaje, la disminución de los costes de mano de obra, los tiempos de ciclo más rápidos y la minimización de los residuos de material, lo que lo hace especialmente valioso para piezas de automoción complejas producidas a gran escala.

Desglose de la estructura de costes

A la hora de evaluar el moldeo por doble inyección para la producción de grandes volúmenes en el sector de la automoción, es esencial comprender el cuadro completo de costes. Tras trabajar con numerosos clientes del sector de la automoción, he descubierto que muchos responsables de la toma de decisiones se centran demasiado en los costes iniciales del utillaje sin tener en cuenta el impacto económico total.

Inversión inicial frente a ahorro a largo plazo

El moldeo por doble inyección requiere una mayor inversión inicial que el moldeo convencional. Los costes de utillaje pueden ser 25-40% más elevados debido al complejo diseño de molde necesario. Sin embargo, esta inversión inicial suele amortizarse gracias a diversas ventajas operativas:

| Factor de coste | Moldeo convencional | Moldeo de dos disparos | Impacto en la producción de grandes volúmenes |

|---|---|---|---|

| Inversión en herramientas | Baja | 25-40% superior | Los costes iniciales más elevados se amortizan en grandes series de producción |

| Costes de montaje | Necesario para piezas multimaterial | Mínimo o eliminado | Ahorros significativos a escala |

| Costes laborales | Mayor debido a operaciones secundarias | Menor debido al proceso automatizado | El ahorro en mano de obra se multiplica con el volumen |

| Duración del ciclo | Mayor tiempo total de producción | Ciclos consolidados más rápidos | Un mayor rendimiento aumenta la capacidad |

| Tasa de chatarra | Mayor riesgo con múltiples procesos | Inferior con proceso consolidado | La reducción de residuos se hace sustancial a escala |

En el caso de las aplicaciones de automoción de gran volumen que producen cientos de miles de piezas, la reducción del coste por pieza suele ser evidente después de aproximadamente 15.000-25.000 unidades, dependiendo de la complejidad específica del componente.

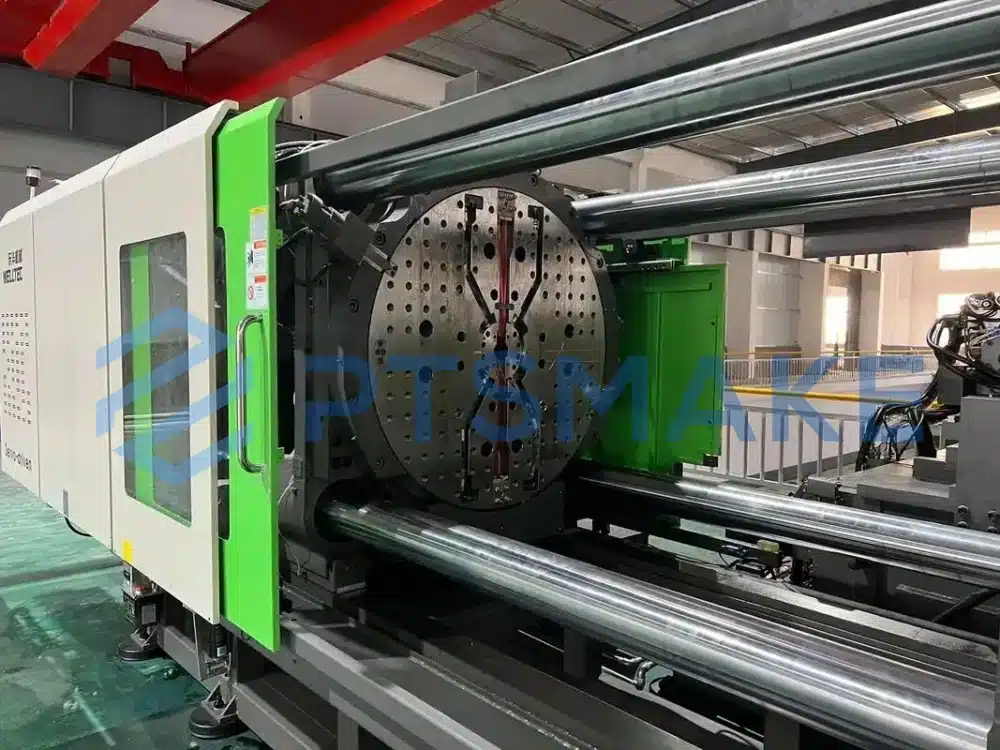

Compatibilidad de automatización para la producción en serie

Una ventaja clave del moldeo por doble inyección para la producción de grandes volúmenes de automóviles es su excepcional compatibilidad con los sistemas de automatización.

Integración con sistemas robóticos

Las modernas células de moldeo por dos disparos pueden integrarse a la perfección con:

- Sistemas robotizados de manipulación de piezas

- Equipos automatizados de inspección de la calidad

- Sistemas de envasado directo

- Automatización de la manipulación de materiales

En PTSMAKE, hemos implantado células de moldeo por dos disparos totalmente automatizadas que funcionan con una intervención humana mínima, lo que reduce los costes de mano de obra hasta en 70% en comparación con los métodos de fabricación tradicionales que requieren operaciones de montaje secundarias.

Calidad uniforme a gran escala

La consistencia de la calidad se vuelve aún más crítica en la producción de grandes volúmenes. En este caso, el moldeo por doble inyección ofrece ventajas significativas:

- Eliminación de alineación de moldes7 problemas entre procesos separados

- Menor variación entre piezas

- Menor índice de defectos gracias a un menor número de operaciones de manipulación

- Unión más consistente entre materiales

Para las aplicaciones de automoción que requieren tanto propiedades estructurales rígidas como superficies suaves al tacto, como los componentes del salpicadero o los tiradores de las puertas, esta consistencia se convierte en una gran ventaja tanto para la calidad como para reducir las reclamaciones de garantía.

Las combinaciones de materiales impulsan la innovación en automoción

La industria del automóvil sigue buscando componentes más ligeros, resistentes y rentables. El moldeo por doble inyección permite combinaciones de materiales que serían difíciles o imposibles de conseguir con otros métodos de fabricación.

Combinaciones habituales de materiales de automoción

| Material primario | Material secundario | Aplicaciones típicas |

|---|---|---|

| PC/ABS | TPE/TPU | Mandos, botones, asas |

| Nylon/PA | TPV | Componentes funcionales que requieren estanquidad |

| PP | TPO | Tapicería interior, componentes de la consola |

| PBT | Silicona | Componentes de alta temperatura con sellado |

| PC | PMMA | Componentes de iluminación, pantallas |

Estas combinaciones de materiales permiten a los ingenieros de automoción resolver múltiples retos de diseño en un solo componente. Por ejemplo, crear un selector de marchas rígido con empuñaduras suaves al tacto integradas e indicadores luminosos en un solo paso de fabricación.

Umbrales de volumen de producción

Según mi experiencia trabajando con proveedores de niveles de automoción, el moldeo por dos disparos resulta cada vez más económico a medida que aumentan los volúmenes de producción.

¿Cuándo tiene sentido económico el moldeo de dos disparos?

- Bajo volumen (menos de 10.000 unidades): Generalmente no es rentable a menos que la complejidad de la pieza lo exija absolutamente

- Volumen medio (10.000-50.000 unidades): Empieza a verse el retorno de la inversión, sobre todo en piezas con múltiples pasos de montaje.

- Gran volumen (más de 50.000 unidades): Muy rentable, con un ahorro sustancial

- Producción en serie (más de 100.000 unidades): Aplicación óptima para obtener el máximo beneficio económico

En aplicaciones de automoción como los tiradores de las puertas, cuya producción anual puede alcanzar las 500.000 unidades o más, el ahorro de costes que supone el moldeo por dos disparos puede ascender a millones de dólares a lo largo de la vida útil del programa.

Consideraciones medioambientales para una fabricación sostenible

Una ventaja que a menudo se pasa por alto del moldeo por doble inyección para la producción de grandes volúmenes es su impacto medioambiental. Al consolidar múltiples piezas y procesos, se reduce:

- Consumo total de material

- Uso de la energía en las operaciones de fabricación

- Requisitos de transporte entre las fases de fabricación

- Huella de carbono global

Para los fabricantes de automóviles con objetivos de sostenibilidad, estas ventajas se ajustan perfectamente a las iniciativas medioambientales de la empresa y, al mismo tiempo, reducen los costes.

¿Qué medidas de control de calidad son esenciales para las piezas moldeadas por inyección de dos disparos?

¿Alguna vez ha recibido dos piezas moldeadas por inyección y se ha encontrado con una pérdida de color, una alineación incorrecta o una unión de materiales incoherente? La frustración de rechazar toda una serie de producción debido a problemas de calidad puede hacer descarrilar los plazos del proyecto e inflar los costes significativamente. Estos problemas son especialmente críticos cuando se producen componentes complejos de alta precisión.

Un control de calidad eficaz de las piezas moldeadas por inyección de dos disparos requiere un enfoque exhaustivo que abarque pruebas de materiales, validación de procesos, inspección visual, verificación dimensional, pruebas de resistencia de la unión y pruebas funcionales. Cuando se aplican sistemáticamente en toda la producción, estas medidas garantizan la calidad y el rendimiento constantes de las piezas.

La base del control de calidad para el moldeo de dos disparos

El control de calidad para el moldeo por inyección de dos disparos comienza mucho antes de que se inicie la producción. Como alguien que ha guiado innumerables proyectos de fabricación, creo que establecer un sólido sistema de control de calidad es esencial para obtener resultados consistentes. Los retos exclusivos del moldeo por inyección de dos disparos (gestionar varios materiales, garantizar una adhesión adecuada y mantener la estabilidad dimensional entre disparos) exigen medidas de calidad especializadas.

Pruebas de compatibilidad de materiales

Antes de iniciar la producción, es crucial realizar pruebas exhaustivas de compatibilidad de materiales. El éxito del moldeo por doble inyección depende en gran medida de lo bien que se adhieran entre sí los distintos materiales. Normalmente realizamos varias pruebas:

- Pruebas de adherencia para verificar la fuerza de unión del material

- Análisis de compatibilidad química para evitar reacciones adversas

- Pruebas de dilatación térmica para garantizar que los materiales no se separen durante el enfriamiento

- Verificación del índice de fluidez para confirmar el comportamiento adecuado del flujo

Estas pruebas ayudan a identificar posibles problemas antes de que aparezcan en la producción. Por ejemplo, al trabajar con un cliente de dispositivos médicos, descubrimos que el TPE especificado inicialmente no se adhería correctamente al sustrato de policarbonato. Al identificar este problema durante las pruebas y no durante la producción, ahorramos mucho tiempo y recursos.

Validación y documentación de procesos

En proceso de validación8 para el moldeo por dos inyecciones requiere una documentación más extensa que el moldeo por inyección estándar. Como mínimo, su validación debe incluir:

| Elemento de documentación | Propósito | Parámetros críticos |

|---|---|---|

| Inspección del primer artículo | Verifica la calidad inicial de la producción | Dimensiones, aspecto, adhesión |

| Hoja de parámetros del proceso | Documenta los ajustes óptimos de la máquina | Temperaturas, presiones, tiempos |

| Certificación de materiales | Confirma las especificaciones del material | Propiedades de los materiales, números de lote |

| Plan de control de calidad | Describe los procedimientos de inspección | Frecuencia de muestreo, criterios de aceptación |

Una validación adecuada garantiza la repetibilidad y proporciona un punto de referencia a la hora de solucionar problemas de calidad. Siempre recomiendo a los clientes que mantengan una documentación detallada del proceso, especialmente en el caso de aplicaciones complejas de dos disparos.

Medidas de control de calidad durante el proceso

Protocolos de inspección visual

La inspección visual sigue siendo una de las herramientas de control de calidad más eficaces. Para las piezas moldeadas por dos inyecciones, las inspecciones visuales deben centrarse en:

- Zonas de interfaz entre materiales para una unión adecuada

- Evaluación de la consistencia del color y del sangrado del color

- Defectos superficiales como líneas de flujo, marcas de hundimiento y marcas de quemaduras.

- Flash o desbordamiento en los límites del material

- Alineación correcta entre los componentes del primer y segundo disparo

Aunque los sistemas de visión automatizados pueden ayudar, los inspectores formados son muy valiosos para identificar defectos sutiles que las máquinas podrían pasar por alto. Hemos estandarizado las condiciones de iluminación de las inspecciones y los catálogos de defectos visuales para mejorar la coherencia.

Verificación dimensional

La precisión dimensional en el moldeo por dos disparos presenta retos únicos porque el segundo disparo puede afectar a las dimensiones del primero. Los métodos de verificación esenciales incluyen:

- Máquinas de medición por coordenadas (MMC) - Para la medición precisa de dimensiones críticas

- Comparadores ópticos - Para verificar la correcta alineación entre los componentes

- Escaneado 3D - Para geometrías complejas y comparación global de piezas con datos CAD

- Indicadores Go/No-Go - Para una rápida verificación de las características críticas

El establecimiento de frecuencias de muestreo adecuadas basadas en el volumen de producción y la criticidad de las piezas garantiza un control de calidad eficaz sin pruebas excesivas.

Pruebas de adherencia de materiales

La resistencia de la unión entre materiales determina la integridad estructural de la pieza. Normalmente realizamos:

- Pruebas de pelado para medir la fuerza de adherencia

- Pruebas de cizallamiento en interfaces de materiales

- Ensayos de fatiga cíclica de piezas sometidas a esfuerzos repetidos

- Pruebas de estrés ambiental (temperatura, humedad, exposición a rayos UV)

Estas pruebas deben simular lo más fielmente posible las condiciones del mundo real. Para nuestros clientes del sector de la automoción, hemos desarrollado protocolos de ensayo especializados que incorporan ciclos de temperatura para verificar la integridad de la unión en distintos entornos operativos.

Control de calidad de la postproducción

Pruebas funcionales

Más allá de las propiedades físicas, las piezas moldeadas por dos disparos deben funcionar según lo previsto en su aplicación. Las pruebas funcionales deben evaluar:

- Funcionamiento de los elementos mecánicos (bisagras, clips, botones)

- Eficacia de sellado para juntas o juntas sobremoldeadas

- Propiedades eléctricas de las piezas con elementos conductores

- Resistencia química para piezas expuestas a disolventes u otras sustancias

Los dispositivos de prueba personalizados suelen ser el medio más eficaz para evaluar el rendimiento funcional de forma coherente.

Aplicación del control estadístico de procesos

Para mantener la calidad a lo largo de extensas tiradas de producción, la aplicación del Control Estadístico de Procesos (CEP) tiene un valor incalculable. Para el moldeo por doble inyección, los elementos clave del SPC incluyen:

- Gráficos de control de dimensiones críticas y parámetros de proceso

- Estudios de capacidad (Cp, Cpk) para verificar la estabilidad del proceso

- Análisis de tendencias para detectar cambios graduales en la calidad

- Protocolos de análisis de las causas de los problemas detectados

He descubierto que centrar los esfuerzos del SPC en las características más críticas en lugar de intentar controlar todo conduce a un control de calidad más eficaz.

Marco de mejora continua

Un sistema de control de calidad sólido no es estático. Las auditorías periódicas y las iniciativas de mejora ayudan a perfeccionar los procesos en función de los datos acumulados. Considere la posibilidad de implantarlo:

- Auditorías periódicas de la calidad de los proveedores

- Revisión periódica de los índices de rechazo y sus causas

- Proyectos estructurados de mejora de defectos comunes

- Formación cruzada del personal de calidad para mejorar la coherencia de las inspecciones

Cuando un cliente experimentó problemas recurrentes de destellos en las interfaces de materiales, nuestro equipo de calidad llevó a cabo un proyecto de mejora centrado que redujo las tasas de defectos en 68% mediante modestas modificaciones de las herramientas y ajustes de los parámetros del proceso.

¿Cómo mejora el moldeo por inyección de dos disparos la durabilidad de los productos sanitarios?

¿Ha manipulado alguna vez un dispositivo médico que parecía endeble o cuyas piezas parecían susceptibles de fallar durante un uso crítico? ¿O quizás ha sido testigo de lo rápido que se deterioran algunos equipos médicos en las duras condiciones de la esterilización rutinaria y la manipulación diaria? Este reto cada vez mayor afecta a la seguridad de los pacientes y aumenta considerablemente los costes de sustitución.

El moldeo por inyección de dos inyecciones mejora notablemente la durabilidad de los dispositivos médicos al crear uniones sin costuras y resistentes a los productos químicos entre materiales diferentes sin necesidad de adhesivos. Esta técnica produce componentes con flexibilidad y rigidez específicas en áreas precisas, lo que da como resultado dispositivos que resisten ciclos de esterilización repetidos y la manipulación diaria, al tiempo que mantienen la integridad estructural.

La ciencia detrás de la durabilidad mejorada en aplicaciones médicas

Al examinar por qué el moldeo por inyección de dos inyecciones proporciona una durabilidad superior en los dispositivos médicos, debemos comprender las ventajas fundamentales que ofrece este proceso. La técnica crea una unión molecular entre diferentes materiales, lo que elimina los puntos débiles que suelen encontrarse en los componentes ensamblados.

Formación de enlaces químicos durante el proceso de moldeo

La mejora de la durabilidad comienza a nivel molecular. Durante el moldeo de dos inyecciones, el primer material se enfría parcialmente antes de introducir el segundo. Esto crea las condiciones ideales para que las cadenas de polímero de ambos materiales se entrelacen en la interfaz. A diferencia de los métodos de ensamblaje tradicionales, en los que dos componentes separados se unen con adhesivos o fijaciones mecánicas, el difusión intermolecular9 crea una unión que es casi tan fuerte como los propios materiales de base.

En mi experiencia de trabajo con fabricantes de dispositivos médicos, esta unión a nivel molecular resulta crucial cuando los dispositivos deben soportar cientos de ciclos de esterilización. Los métodos de unión tradicionales suelen fallar en estas condiciones, mientras que las piezas moldeadas por doble inyección mantienen su integridad durante mucho más tiempo.

Estrategias de combinación de materiales para un rendimiento óptimo

La combinación estratégica de materiales mejora la durabilidad de las aplicaciones médicas. A continuación se explica cómo las diferentes combinaciones abordan retos específicos de durabilidad:

| Combinación de materiales | Ventaja de durabilidad | Aplicaciones médicas comunes |

|---|---|---|

| Plástico rígido + TPE | Resistencia a los impactos con empuñadura ergonómica | Instrumentos quirúrgicos, herramientas de diagnóstico |

| PC + Silicona | Resistencia química con sellado flexible | Sistemas de suministro de fluidos, equipos respiratorios |

| Nylon + TPU | Resistencia al desgaste con amortiguación | Aparatos ortopédicos, equipos de rehabilitación |

| PP + TPE | Estabilidad de esterilización con elementos táctiles | Equipos de laboratorio, dispositivos de monitorización de pacientes |

Al desarrollar un sistema de catéter para un cliente a PTSMAKE, utilizamos una combinación de PC/silicona que aumentó la tolerancia del ciclo de esterilización del producto en 300% en comparación con su diseño anterior que utilizaba unión adhesiva.

Ventajas de integridad estructural para componentes médicos críticos

Eliminar los puntos de concentración de estrés

Los métodos de ensamblaje tradicionales crean puntos de concentración de tensiones donde se juntan diferentes componentes. Estos puntos se convierten en lugares de inicio de fallos durante el uso repetido o la esterilización. El moldeo por doble inyección elimina estos puntos débiles creando transiciones homogéneas entre los materiales.

He analizado numerosos dispositivos médicos averiados a lo largo de los años, y aproximadamente el 70% de los fallos se producen en estos puntos de transición de materiales cuando se utilizan métodos de montaje tradicionales. El moldeo por doble inyección elimina prácticamente este modo de fallo.

Zonas de flexibilidad y rigidez controladas

Uno de los aspectos más valiosos del moldeo por doble inyección para dispositivos médicos es la capacidad de crear zonas definidas con precisión con diferentes propiedades mecánicas. Esto permite:

- Componentes estructurales rígidos que mantienen la estabilidad dimensional

- Zonas flexibles que absorben los impactos o proporcionan ventajas ergonómicas

- Zonas de tacto suave para mayor comodidad y control del usuario

- Transiciones de rigidez variable que distribuyen la tensión uniformemente

Estas transiciones controladas de propiedades son especialmente importantes en dispositivos como los instrumentos quirúrgicos, en los que deben coexistir un control preciso y durabilidad. Un mango de pinzas que ayudé a diseñar utilizaba policarbonato rígido para los elementos estructurales con un sobremoldeado de TPE estratégicamente colocado para el agarre y el control, lo que dio como resultado un aumento de 40% en la vida útil.

Mejoras reales de la durabilidad en aplicaciones médicas

Estudio de casos: Bombas intravenosas y sistemas de administración de fluidos

Los sistemas de suministro de fluidos presentan retos particulares de durabilidad debido a la exposición constante a productos químicos y a la limpieza frecuente. El moldeo por doble inyección ha revolucionado estos dispositivos:

- Creación de transiciones perfectas entre carcasas rígidas y conductos de fluidos flexibles

- Eliminación de los puntos de fuga de las juntas mecánicas

- Proporcionan resistencia química donde se necesita sin comprometer la flexibilidad

- Permite una mejor limpieza gracias a la eliminación de grietas y costuras

Un proyecto reciente que completamos para un importante fabricante de equipos médicos demostró claramente estas ventajas. Al rediseñar el recorrido del fluido de su bomba intravenosa utilizando moldeo por dos inyecciones en lugar de múltiples componentes ensamblados, ayudamos a prolongar la vida útil media de 18 meses a más de 4 años.

Mayor resistencia a los procesos de esterilización

Los productos sanitarios deben soportar procedimientos de esterilización agresivos, como:

- Esterilización por vapor en autoclave (121-134°C)

- Gas de óxido de etileno

- Radiación gamma

- Esterilizantes químicos como el peróxido de hidrógeno

Las piezas moldeadas por dos disparos muestran una resistencia superior a estos procesos en comparación con los componentes ensamblados porque:

- No hay adhesivos que se degraden

- Las interfaces de los materiales no se separan durante los ciclos térmicos

- La estructura homogénea impide la penetración del esterilizante

- Las diferencias de dilatación térmica entre materiales pueden compensarse mediante la selección de materiales.

Al diseñar componentes que se enfrentarán a estas duras condiciones, siempre recomiendo el moldeo de dos disparos en lugar de los métodos de montaje tradicionales, siempre que sea posible.

Beneficios medioambientales y de sostenibilidad económica

Más allá de las ventajas inmediatas de durabilidad, el moldeo por doble inyección ofrece importantes ventajas de sostenibilidad en la fabricación de productos sanitarios:

- Reducción de residuos mediante la integración de componentes que, de otro modo, se fabricarían por separado.

- Menor frecuencia de sustitución gracias a la mayor vida útil del dispositivo

- Eliminación de adhesivos y disolventes que puedan plantear problemas medioambientales

- Reciclaje simplificado al final de la vida útil gracias a la selección de materiales compatibles

Estas ventajas coinciden con el creciente énfasis en las prácticas de fabricación sostenibles en la industria de dispositivos médicos, algo que en PTSMAKE hemos adoptado plenamente en nuestros procesos de producción.

Sepa por qué la selección de materiales es crucial para el éxito de los proyectos de moldeo multimaterial. ↩

Conozca este mecanismo de unión fundamental para mejorar la ingeniería del producto. ↩

Descubra cómo este concepto de fabricación puede reducir sus costes de inventario en 18-25%. ↩

El entrelazamiento físico de las cadenas poliméricas a través de las interfaces de los materiales, fundamental para una unión fuerte. ↩

Obtenga más información sobre este concepto de unión crucial para el éxito de los proyectos. ↩

Haga clic para conocer las técnicas de compensación de la contracción específicas de cada material. ↩

Descubra cómo la correcta alineación de los moldes influye en la calidad de las piezas y en la eficacia de la producción. ↩

Descubra cómo la validación de procesos garantiza una calidad de fabricación constante y el cumplimiento de la normativa. ↩

Haga clic para saber cómo este proceso molecular mejora el rendimiento y la longevidad de los dispositivos médicos. ↩