¿Está pensando en el policarbonato para su próximo proyecto pero no está seguro de si se puede mecanizar? Muchos equipos de ingeniería se enfrentan a esta pregunta a la hora de seleccionar materiales. He visto proyectos retrasados y presupuestos malgastados cuando los equipos eligen materiales sin conocer su compatibilidad con el mecanizado.

Sí, el policarbonato es altamente mecanizable. Se puede taladrar, fresar, tornear y roscar con equipos estándar para trabajar el metal, al tiempo que ofrece una excelente estabilidad dimensional y mantiene su claridad óptica durante el proceso de mecanizado.

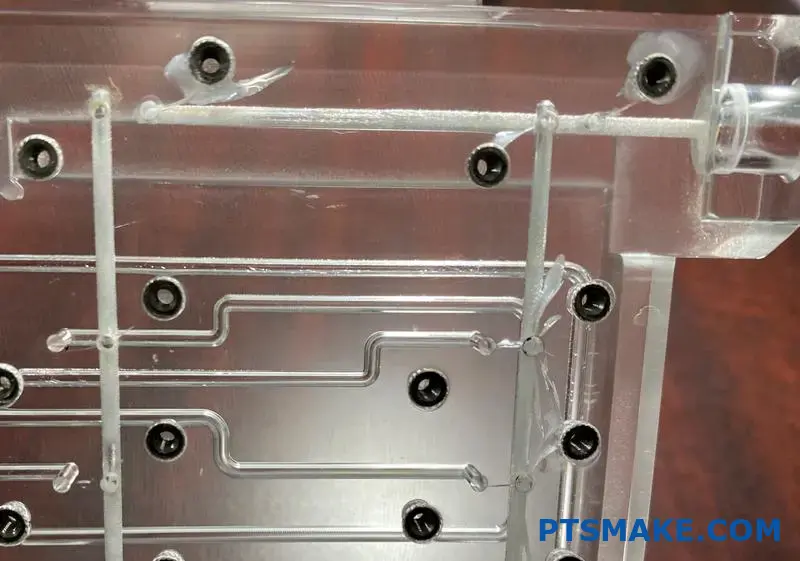

En PTSMAKE mecanizamos a diario componentes de policarbonato para diversas industrias. Este versátil termoplástico ofrece un gran equilibrio de propiedades que lo hacen ideal para piezas de precisión. Si está considerando el policarbonato para su proyecto, siga leyendo para conocer sus características de mecanizado, las mejores prácticas y las posibilidades de aplicación que podrían beneficiar a sus requisitos específicos.

¿Es fácil mecanizar el policarbonato?

¿Alguna vez ha luchado con el mecanizado de policarbonato, sólo para terminar con bordes fundidos, grietas por tensión o piezas que simplemente no cumplen las especificaciones? La frustración por la pérdida de tiempo y materiales puede ser abrumadora, sobre todo cuando se acercan las fechas de entrega y los clientes están esperando.

El policarbonato es moderadamente fácil de mecanizar con las técnicas y herramientas adecuadas. Aunque su dureza y sensibilidad al calor suponen un reto, una refrigeración adecuada, herramientas afiladas, velocidades moderadas y avances controlados producirán resultados excelentes. En comparación con otros plásticos, requiere una manipulación más cuidadosa, pero ofrece una durabilidad y una claridad óptica superiores.

El policarbonato como material de ingeniería

El policarbonato (PC) destaca entre los plásticos técnicos por su excepcional combinación de propiedades. Como alguien que ha trabajado con innumerables materiales durante mi etapa en PTSMAKE, he llegado a apreciar la posición única que ocupa el PC en el mundo de la fabricación. Ofrece una notable resistencia al impacto: 250 veces más que el vidrio y 30 veces más que el acrílico. Esto lo hace ideal para aplicaciones que requieren tanto transparencia como durabilidad.

El material mantiene sus propiedades en una amplia gama de temperaturas (de -40°F a 280°F), lo que lo hace adecuado para diversos entornos. Su transparencia natural combinada con una excelente transmisión de la luz (88-91%) lo hace perfecto para aplicaciones ópticas. Sin embargo, estas mismas propiedades que hacen valioso al policarbonato también crean retos específicos durante el mecanizado.

Propiedades físicas que afectan a la maquinabilidad

Policarbonato comportamiento viscoelástico1 influye directamente en su respuesta a las operaciones de mecanizado. Este material tiene una temperatura de transición vítrea relativamente baja (aproximadamente 147 °C/297 °F), lo que significa que puede ablandarse fácilmente durante el mecanizado si se acumula calor. A continuación se explica cómo afectan sus propiedades clave al mecanizado:

| Propiedad | Valor | Impacto en el mecanizado |

|---|---|---|

| Resistencia a la tracción | 55-75 MPa | Requiere una rigidez adecuada de la herramienta |

| Conductividad térmica | 0,19-0,22 W/m-K | La mala disipación del calor requiere refrigeración |

| Coeficiente de dilatación térmica | 65-70 × 10^-6/°C | Problemas de estabilidad dimensional |

| Temperatura de transición vítrea | 147°C | Riesgo de deformación por calor |

| Dureza (Rockwell) | M70-M75 | Desgaste moderado de la herramienta |

Estas propiedades crean una dicotomía: el policarbonato es lo suficientemente duro como para resistir las fuerzas de corte, pero lo suficientemente sensible a los daños térmicos como para requerir un cuidadoso control del proceso.

Comparación del mecanizado de PC con otros plásticos

El policarbonato se encuentra en el rango medio de mecanizabilidad en comparación con otros plásticos de ingeniería comunes. Basándome en mi experiencia con varios proyectos de mecanizado de plásticos, he aquí cómo se compara:

Más fácil de mecanizar que el PC

- Acetal (Delrin): Se mecaniza como la mantequilla con una excelente estabilidad dimensional

- HDPE: Muy tolerante con baja fricción y fácil evacuación de la viruta

- ABS: Buena maquinabilidad con menor sensibilidad al calor

Maquinabilidad similar a la del PC

- Nylon: Requiere consideraciones de refrigeración similares

- PMMA (acrílico): Requerimientos de herramienta similares pero más frágil

Más difícil de mecanizar que el PC

- PEEK: Requiere mayores fuerzas de corte y herramientas especializadas

- PEI (Ultem): Mayores temperaturas de procesamiento y desgaste de las herramientas.

- PTFE (teflón): Difícil debido a su deformación bajo presión

Técnicas esenciales para el éxito del mecanizado de PC

A lo largo de mis más de 15 años en la fabricación de precisión, he desarrollado enfoques específicos para trabajar con policarbonato. Estas técnicas mejoran significativamente los resultados:

Estrategias de refrigeración

La regla número uno para el mecanizado de policarbonato es una refrigeración eficaz. La refrigeración por aire comprimido funciona bien para cortes ligeros, mientras que la refrigeración por nebulización con refrigerantes solubles en agua es preferible para operaciones más profundas. Debe evitarse la refrigeración por inundación, ya que puede provocar grietas por tensión debido al choque térmico.

Selección y preparación de herramientas

Es esencial que los filos estén bien afilados. Recomiendo herramientas de metal duro con superficies de corte pulidas y ángulos de relieve de 15-20 grados. Para taladrar, las brocas especializadas para cortar plástico con ángulos de punta más pronunciados (90-118°) evitan el agarre y el astillado.

Velocidad y alimentación

Para obtener resultados óptimos con el policarbonato, sigo estas directrices:

- Velocidades de corte: 500-1000 pies/min (menor que para plásticos más blandos)

- Velocidades de alimentación: Moderada a alta para evitar la acumulación de calor

- Profundidad de corte: Múltiples pasadas ligeras en lugar de un único corte profundo

- RPM para taladrar: 300-1500 RPM dependiendo del diámetro del agujero

Estos parámetros ayudan a mantener el equilibrio entre la eliminación eficaz del material y la evitación de problemas relacionados con el calor, como la fusión o la tensión.

Retos comunes y soluciones

A pesar de las técnicas adecuadas, el mecanizado del policarbonato sigue planteando ciertos retos:

Fusión de bordes: Ocurre a menudo durante las operaciones de enrutamiento o de alta velocidad. Solución: Herramientas afiladas, refrigeración adecuada y aumento del avance en relación con la velocidad.

Fisuración por tensión: Aparece horas o días después del mecanizado. Solución: Recocer las piezas antes del mecanizado final y utilizar una geometría de herramienta adecuada.

Chipping: Especialmente frecuente en los puntos de entrada/salida durante la perforación. Solución: Utilizar materiales de soporte y geometrías de perforación especializadas.

Inestabilidad dimensional: Las piezas pueden alabearse después del mecanizado. Solución: Permitir el alivio de tensiones entre las operaciones de desbaste y acabado.

En PTSMAKE, hemos desarrollado dispositivos especializados y protocolos de procesamiento para hacer frente a estos retos, garantizando una calidad constante incluso para los componentes de policarbonato más exigentes.

¿Cuál es la ventaja del policarbonato?

¿Alguna vez se ha esforzado por encontrar un material que combine una durabilidad excepcional con la claridad óptica? ¿O ha buscado algo que resista impactos y temperaturas extremas sin arruinarse? La frustración de seleccionar el material perfecto para aplicaciones críticas puede ser abrumadora.

El policarbonato ofrece ventajas excepcionales, como resistencia excepcional a los impactos (250 veces más fuerte que el vidrio), claridad óptica (transmisión de luz 89%), estabilidad térmica (-40°F a 280°F), propiedades de ligereza, flexibilidad de diseño y rentabilidad para diversas aplicaciones industriales.

Notable resistencia a los impactos

La característica más impresionante del policarbonato es su extraordinaria resistencia a los impactos. Este termoplástico de ingeniería puede soportar fuerzas que harían añicos o agrietarían otros materiales como el vidrio o el acrílico. Con una resistencia al impacto aproximadamente 250 veces superior a la del vidrio y 30 veces superior a la del acrílico, el policarbonato destaca como una opción excepcional para aplicaciones que requieren durabilidad.

Según mi experiencia trabajando con fabricantes de distintos sectores, esta propiedad hace que el policarbonato sea ideal para equipos de seguridad, protecciones de máquinas y barreras protectoras. En PTSMAKE, hemos aplicado el policarbonato en numerosos proyectos en los que la resistencia a los impactos era fundamental, como carcasas de protección para maquinaria industrial y componentes para aplicaciones de automoción.

Aplicaciones reales de resistencia a impactos

- Escudos de seguridad: Se utiliza en entornos industriales para proteger a los trabajadores de los escombros que salen despedidos.

- Ventanas blindadas: Aplicado en vehículos y edificios de seguridad

- Equipamiento deportivo: Utilizado en protectores faciales y equipos de protección de hockey.

- Protectores de máquinas: Evita lesiones al tiempo que permite la visibilidad de los componentes operativos

Claridad óptica y transmisión de la luz

Otra ventaja significativa del policarbonato es su impresionante claridad óptica. Con unos índices de transmisión de la luz de aproximadamente 89%, el policarbonato ofrece una transparencia similar a la del vidrio. Esta propiedad lo hace adecuado para aplicaciones en las que la visibilidad es crucial, manteniendo al mismo tiempo los requisitos de resistencia.

La capacidad del material para transmitir la luz sin distorsiones significativas lo hace excelente para aplicaciones dióptricas2 como lentes, difusores de luz y cubiertas transparentes. Cuando mecanizamos piezas de policarbonato en PTSMAKE, ponemos especial cuidado en mantener esta claridad óptica mediante procesos adecuados de mecanizado y acabado.

Estabilidad térmica

El policarbonato presenta una estabilidad térmica excepcional en una amplia gama de temperaturas. Puede soportar temperaturas de aproximadamente -40°F (-40°C) a 280°F (138°C) sin una degradación significativa de sus propiedades mecánicas. Esto lo hace adecuado para aplicaciones expuestas a temperaturas variables o extremas.

Comparación de temperaturas

| Material | Límite inferior de temperatura | Límite superior de temperatura | Temperatura de deflexión térmica |

|---|---|---|---|

| Policarbonato | -40°F (-40°C) | 138°C (280°F) | 132°C (270°F) |

| Acrílico | -4°F (-20°C) | 180°F (82°C) | 88°C (190°F) |

| ABS | -4°F (-20°C) | 80°C (176°F) | 88°C (190°F) |

| Vidrio | Extremadamente bajo | 800°F+ (427°C+) | N/A |

Esta estabilidad térmica es especialmente valiosa en componentes de automoción, carcasas electrónicas y cerramientos exteriores. He visto que el policarbonato funciona excepcionalmente bien en entornos difíciles en los que las fluctuaciones de temperatura harían que fallaran otros materiales.

Propiedades ligeras

El policarbonato ofrece importantes ventajas de peso en comparación con materiales tradicionales como el vidrio. Con una densidad aproximada de 1,2 g/cm³, pesa menos de la mitad que el vidrio, cuya densidad suele rondar los 2,5 g/cm³. Esta reducción de peso es crucial para:

- Reducción de los costes de transporte

- Mejora de la eficiencia del combustible en la automoción

- Facilitar los procesos de instalación

- Reducción de los requisitos de carga estructural

Estas propiedades de ligereza hacen que el policarbonato resulte especialmente atractivo para aplicaciones de transporte, dispositivos portátiles y grandes componentes estructurales en los que el peso es importante.

Flexibilidad de diseño

Una de las ventajas más prácticas del policarbonato es su notable flexibilidad de diseño. El material puede ser:

- Fácil de mecanizar con las herramientas y la refrigeración adecuadas

- Termoformado en formas complejas

- Moldeado por inyección con alta precisión

- Doblado y formado a temperatura ambiente (en forma de lámina)

- Pegado mediante diversos adhesivos o técnicas de soldadura

En PTSMAKE, aprovechamos estas propiedades para ayudar a los ingenieros a crear piezas complejas que serían difíciles o imposibles de fabricar con otros materiales. La capacidad del material para mecanizarse con precisión permite obtener tolerancias estrechas y características complejas que cumplen especificaciones exigentes.

Relación coste-eficacia

Aunque el policarbonato puede tener un coste inicial de material superior al de algunas alternativas, su rentabilidad global lo convierte a menudo en la opción más económica a la hora de considerar:

- Mayor vida útil gracias a su durabilidad

- Reducción de la frecuencia de sustitución

- Menores costes de instalación gracias a su menor peso

- Fabricación simplificada de piezas complejas

- Potencial de consolidación de piezas

En entornos de fabricación, estos factores suelen traducirse en un menor coste total de propiedad en comparación con alternativas aparentemente más baratas que requieren sustituciones frecuentes o una fabricación más compleja.

Resistencia a los rayos UV (con los aditivos adecuados)

El policarbonato estándar es susceptible a la degradación por rayos UV, lo que puede provocar su amarilleamiento y fragilidad con el paso del tiempo. Sin embargo, con los aditivos o revestimientos adecuados resistentes a los rayos UV, el policarbonato puede mantener sus propiedades cuando se expone a la luz solar. Muchos productos de policarbonato vienen ahora con capas coextruidas de protección contra los rayos UV que prolongan significativamente la vida útil en exteriores.

¿El mejor plástico transparente para el mecanizado?

¿Alguna vez ha tenido problemas para elegir el plástico transparente adecuado para su proyecto de mecanizado de precisión? La frustración de seleccionar un material que cumpla todos los requisitos -claridad óptica, estabilidad dimensional y mecanizabilidad- puede ser abrumadora cuando nos enfrentamos a docenas de opciones con especificaciones técnicas confusas.

Para aplicaciones de mecanizado que requieren claridad óptica, el policarbonato (PC) destaca como el mejor plástico transparente en general por su excepcional combinación de transparencia, resistencia al impacto y propiedades de mecanizado. Para aplicaciones de precisión, el acrílico (PMMA) ofrece una claridad óptica superior, mientras que el PETG constituye una alternativa rentable para proyectos menos exigentes.

Comparación de los mejores plásticos transparentes para mecanizado

A la hora de seleccionar plásticos transparentes para el mecanizado, es fundamental conocer las propiedades específicas y las características de rendimiento de cada material. Tras trabajar en cientos de proyectos de fabricación diferentes, he llegado a la conclusión de que el "mejor" material depende siempre de los requisitos específicos de la aplicación.

Policarbonato (PC): El intérprete versátil

El policarbonato se ha ganado su posición como mi recomendación para la mayoría de las aplicaciones de mecanizado de plásticos transparentes. Con su impresionante transmisión de luz 89% y su excepcional resistencia al impacto (250 veces la del vidrio), ofrece una durabilidad inigualable al tiempo que mantiene unas excelentes propiedades ópticas.

Desde el punto de vista del mecanizado, el PC ofrece varias ventajas:

- Mantiene la estabilidad dimensional durante operaciones de mecanizado complejas

- Responde bien a las técnicas de mecanizado convencionales y CNC

- Puede taladrarse, fresarse y roscarse sin herramientas especiales

- Tolera el calor moderado generado durante el mecanizado sin deformarse

Sin embargo, el PC tiene sus limitaciones. Es más susceptible a los ataques químicos que otras alternativas, y determinados fluidos de corte pueden provocar grietas o microfisuras. En PTSMAKE, hemos comprobado que el uso de fórmulas de refrigerante específicas y el mantenimiento de velocidades de corte óptimas evitan estos problemas.

Acrílico (PMMA): El campeón óptico

Cuando la claridad óptica es la prioridad absoluta, el acrílico (PMMA) suele superar a otras opciones. Con una transmisión de la luz 92% y una excelente resistencia a los rayos UV, ofrece una claridad y una estabilidad del color excepcionales a lo largo del tiempo.

Las características de mecanizado del acrílico incluyen:

- Excelente acabado superficial directamente de las operaciones de mecanizado

- Buena estabilidad dimensional para componentes de precisión

- Calidad de rosca superior al roscado

- Baja absorción de humedad que garantiza propiedades constantes

Los principales retos del mecanizado de acrílico se deben a su naturaleza quebradiza en comparación con el PC. Requiere velocidades de avance cuidadosas y herramientas afiladas para evitar que se astille o se agriete. He descubierto que el uso de fresas de punta especializadas en el corte de acrílico con canales pulidos reduce significativamente estos riesgos.

PETG: La alternativa rentable

Para proyectos con presupuestos más ajustados pero que requieren una claridad decente, el PETG (polietileno tereftalato glicolado) ofrece una solución intermedia práctica. Con una transmisión de la luz de aproximadamente 86% y una buena resistencia a los impactos, sirve adecuadamente para muchas aplicaciones.

Entre las ventajas del mecanizado de PETG se incluyen:

- Menor coste de material que el PC o los acrílicos premium

- Buena mecanizabilidad con herramientas estándar

- Resistencia química superior a la del acrílico

- Punto de fusión más bajo, que requiere un control cuidadoso de la velocidad

Comparación de propiedades clave

He aquí un análisis comparativo de los plásticos transparentes más utilizados en aplicaciones de mecanizado:

| Material | Transmisión de la luz | Resistencia al impacto | Resistencia química | Dificultad de mecanizado | Coste relativo |

|---|---|---|---|---|---|

| Policarbonato (PC) | 89% | Excelente | Moderado | Medio | Alta |

| Acrílico (PMMA) | 92% | Feria | Bueno (excepto disolventes) | Medio-Alto | Medio |

| PETG | 86% | Bien | Bien | Bajo-Medio | Bajo |

| COC/COP | 92% | Feria | Excelente | Alta | Muy alta |

| Ultem (PEI) | 85% (tinte ámbar) | Muy buena | Excelente | Alta | Muy alta |

Aplicaciones especializadas y selección de materiales

Requisitos médicos y alimentarios

Para aplicaciones que requieren biocompatibilidad3 en dispositivos médicos o seguridad en contacto con alimentos, la selección del material se vuelve aún más crítica. El policarbonato de grado médico y determinados grados de acrílico cumplen las normas de la FDA y resisten los procesos de esterilización.

En PTSMAKE, mantenemos estaciones de mecanizado separadas para plásticos de grado médico con el fin de evitar la contaminación cruzada, garantizando que los productos cumplan los estrictos requisitos normativos.

Instrumentos ópticos y lentes

Para componentes ópticos que requieren una claridad y precisión excepcionales, el acrílico de grado óptico o materiales especiales como el copolímero de olefina cíclica (COC) ofrecen un rendimiento superior. Estos materiales pueden mecanizarse con tolerancias extremadamente ajustadas manteniendo excelentes propiedades ópticas.

El enfoque del mecanizado difiere significativamente en el caso de las aplicaciones ópticas:

- Velocidades de corte más lentas con herramientas de alto pulido

- Múltiples pasadas de acabado con cortes progresivamente más finos

- Geometrías de herramienta específicas para minimizar la tensión sobre el material

- Pulido a la llama opcional para obtener superficies de calidad óptica

Carcasas y pantallas electrónicas

Para las carcasas y pantallas electrónicas, suelo recomendar el policarbonato por su combinación de claridad, resistencia al impacto y propiedades ignífugas (cuando se utilizan grados FR). Sus buenas propiedades de aislamiento eléctrico lo hacen ideal para estas aplicaciones.

Técnicas de mecanizado para plásticos transparentes

Independientemente del material elegido, ciertas técnicas de mecanizado producen sistemáticamente mejores resultados con los plásticos transparentes:

- Utilizar herramientas afiladas: Las herramientas desafiladas generan un calor excesivo y pueden fundirse o agrietarse.

- Mantener velocidades y avances adecuados: Generalmente más lentos que los metales pero lo suficientemente rápidos para evitar la fusión

- Aplicar una refrigeración adecuada: Refrigeración por aire para operaciones ligeras, refrigeración por neblina para cortes más agresivos

- Considerar la dilatación térmica: Permiten el movimiento del material durante el mecanizado

- Soporte secciones finas: Evita las vibraciones y vibraciones que pueden provocar grietas.

Consideraciones finales para la selección de materiales

A la hora de elegir el material definitivo, recomiendo sopesar estos factores:

- Requisitos de la solicitud: ¿Qué nivel de claridad, resistencia al impacto y exposición química experimentará la pieza?

- Limitaciones presupuestarias: ¿Está justificado para su aplicación el rendimiento superior del PC o de materiales especiales?

- Volumen de producción: ¿El material se mecanizará sólo para prototipos o es para la producción en curso?

- Operaciones secundarias: ¿La pieza requerirá pegado, pulido u otro tratamiento posterior?

Según mi experiencia trabajando con clientes de distintos sectores, definir claramente estos requisitos por adelantado ahorra mucho tiempo y dinero durante el proceso de fabricación.

¿Mecanizado de acrílico frente a policarbonato?

¿Alguna vez ha tenido que elegir entre acrílico y policarbonato para su proyecto de mecanizado? ¿Ha visto cómo sus piezas perfectamente diseñadas se agrietaban durante el mecanizado o fallaban durante el uso por haber seleccionado el material plástico equivocado? La confusión entre estos materiales de aspecto similar puede provocar costosos errores y retrasos en los proyectos.

A la hora de mecanizar acrílico frente a policarbonato, el acrílico es más fácil de mecanizar y ofrece mayor claridad óptica, pero es más quebradizo, mientras que el policarbonato ofrece mayor resistencia a los impactos y durabilidad, pero requiere un mecanizado cuidadoso para evitar que se funda. Su elección depende de si prioriza la estética y la maquinabilidad (acrílico) o la resistencia y durabilidad (policarbonato).

Diferencias clave en las propiedades de mecanizado

Después de trabajar mucho con ambos materiales en proyectos de fabricación a medida, he desarrollado un profundo conocimiento de cómo se comporta cada material durante el proceso de mecanizado. Las diferencias fundamentales en su estructura molecular afectan directamente a cómo responden a las herramientas de corte y al calor.

Características de corte

El acrílico (PMMA) se mecaniza de maravilla: corta limpiamente con un esfuerzo mínimo, produciendo bordes nítidos y excelentes acabados superficiales. El material se corta como un queso duro, con virutas que se desprenden limpiamente. Esto hace que el acrílico sea ideal para diseños intrincados en los que la precisión de los detalles es fundamental.

El policarbonato (PC), por el contrario, presenta más desafíos. Su increíble dureza significa que las herramientas de corte deben trabajar más, generando más fricción y calor. El material tiende a engominar4 durante el mecanizado, pudiendo causar atascos de la herramienta y acabados superficiales deficientes si los parámetros de mecanizado no se ajustan correctamente.

Sensibilidad al calor

La gestión de la temperatura es crucial en el mecanizado de estos materiales:

Acrílico: Tiene una mayor resistencia al calor durante el mecanizado, con una temperatura de transición vítrea en torno a 105°C (221°F). Es menos probable que se deforme por el calor de fricción, pero más propenso a agrietarse si las herramientas están desafiladas o las velocidades de avance son demasiado agresivas.

Policarbonato: Con una temperatura de transición vítrea más baja (aproximadamente 147°C/297°F), el policarbonato es más susceptible a los problemas relacionados con el calor. Puede ablandarse y fundirse rápidamente durante el mecanizado si la velocidad de corte es demasiado alta o la refrigeración insuficiente.

Selección y configuración de herramientas

Según mi experiencia en PTSMAKE, la selección adecuada de las herramientas influye enormemente en los resultados:

| Parámetro | Acrílico | Policarbonato |

|---|---|---|

| Velocidad de corte recomendada | 500-1000 m/min | 300-500 m/min |

| Material de la herramienta | HSS o metal duro | Carburo afilado preferido |

| Uso del refrigerante | Opcional, la refrigeración por aire suele ser suficiente | Muy recomendable |

| Velocidad de alimentación | Puede ser relativamente agresivo | Debe ser moderado para evitar que se derrita |

| Geometría de la herramienta | La geometría estándar funciona bien | Herramientas afiladas con ángulos de desprendimiento positivos |

Comportamiento del material durante diferentes operaciones de mecanizado

Consideraciones sobre el fresado

Al fresar acrílico, he comprobado que se pueden conseguir acabados casi ópticos directamente de la fresa con velocidades y avances adecuados. Las fresas de un solo filo suelen funcionar mejor porque evacuan las virutas de forma eficaz y evitan la acumulación de calor.

Para el fresado de policarbonato, el refrigerante resulta esencial. En PTSMAKE, hemos logrado excelentes resultados utilizando refrigeración por aire comprimido combinada con velocidades de husillo más bajas. Esto evita la fusión característica que puede producirse al mecanizar componentes de PC.

Desafíos de la perforación

La perforación pone de relieve las propiedades contrastadas de estos materiales:

El acrílico tiende a astillarse y agrietarse alrededor de los puntos de salida de la broca. Recomiendo utilizar brocas de plástico especializadas con ángulos de punta modificados (60-90°) y velocidades reducidas al acercarse a la salida.

La flexibilidad del policarbonato lo hace más tolerante durante el taladrado, pero su tendencia a agarrar la broca puede causar problemas. El taladrado de pico con limpieza frecuente de la viruta evita la acumulación de calor y produce orificios más limpios.

Acabado de cantos

El acabado posterior al mecanizado revela otra diferencia clave:

Los bordes del acrílico pueden pulirse a la llama para conseguir una claridad similar a la del cristal, algo imposible con el policarbonato. Para las piezas de PC, es necesario el pulido mecánico, que requiere más mano de obra y tiempo de procesamiento.

Consideraciones específicas de la aplicación

Aplicaciones ópticas

Para los componentes ópticos en los que la claridad es primordial, el acrílico presenta claras ventajas. Transmite 92% de luz visible (frente a los 88% del policarbonato) y mantiene una claridad excepcional con el paso del tiempo. Por eso es el material preferido para vitrinas, elementos arquitectónicos y lentes ópticas.

El policarbonato, aunque sigue siendo transparente, tiene un ligero tinte amarillento que se acentúa en las secciones más gruesas. Esto limita su uso en aplicaciones ópticas de primera calidad a pesar de su mayor resistencia a los impactos.

Componentes estructurales

Cuando se diseñan componentes de carga o de alto impacto, la excepcional resistencia del policarbonato (250 veces la del vidrio y 30 veces la del acrílico) lo convierte en la opción más clara. He visto piezas de policarbonato resistir impactos que harían añicos el acrílico al instante.

Factores medioambientales

Tenga en cuenta el entorno operativo de su aplicación:

- Aplicaciones en exteriores: El policarbonato resiste mejor las fluctuaciones de temperatura, pero requiere estabilización UV para evitar que amarillee.

- Exposición química: El acrílico resiste a muchos productos químicos que atacan al policarbonato

- Entornos de alto estrés: La mayor resistencia a la fatiga del policarbonato lo hace mejor para piezas sometidas a cargas constantes

Análisis de rentabilidad

En mis más de 15 años de experiencia, he comprobado que la selección de materiales influye significativamente en los costes totales del proyecto, más allá de los precios de las materias primas. El policarbonato suele costar 20-30% más que el acrílico, pero el cálculo no es tan sencillo.

La facilidad de mecanizado del acrílico se traduce en tiempos de producción más rápidos y un menor desgaste de las herramientas, lo que podría compensar su menor coste en piezas complejas. Por su parte, la durabilidad del policarbonato puede prolongar su vida útil y hacerlo más económico para determinadas aplicaciones, a pesar de su mayor coste inicial.

Mecanizado de policarbonato ¿Velocidades y avances?

¿Alguna vez ha visto cómo se derretía su pieza de policarbonato ante sus ojos durante el mecanizado? ¿O se ha enfrentado a la frustración de los bordes astillados y los acabados superficiales deficientes a pesar de utilizar los ajustes que creía adecuados? Estos problemas pueden convertir rápidamente un proyecto sencillo en una costosa pesadilla.

Al mecanizar policarbonato, las velocidades y avances óptimos suelen situarse entre 500-1000 RPM con avances de 0,005-0,015 pulgadas por revolución. Utilizar herramientas de metal duro afiladas, mantener una refrigeración adecuada y emplear profundidades de corte moderadas ayuda a evitar la fusión y el astillado, al tiempo que garantiza unos resultados de calidad.

Entender las relaciones entre velocidad y avance para policarbonato

Mecanizar policarbonato con éxito requiere equilibrar varios factores críticos. A diferencia de los metales, el PC tiene un punto de fusión relativamente bajo (aproximadamente 155°C) y se comporta de forma diferente bajo las fuerzas de corte. Según mi experiencia en PTSMAKE, encontrar la combinación adecuada de velocidad y avance es esencial para obtener resultados de calidad.

La relación entre velocidad de corte y avance crea lo que yo llamo el "punto dulce del PC". Demasiado rápido, y la fricción genera un calor excesivo que funde el material. Demasiado lento, y la herramienta puede rozar en lugar de cortar, creando problemas de calor similares. Este comportamiento termoplástico5 hace que el PC sea especialmente sensible a los parámetros de mecanizado.

Rangos de velocidad recomendados para distintos grados de PC

No todos los policarbonatos son iguales. El grado y el grosor influyen significativamente en los parámetros de mecanizado. He aquí un desglose de las velocidades de corte recomendadas basado en mi trabajo con diversos grados de PC:

| Grado PC | Espesor (mm) | Velocidad de corte (SFM) | Rango de RPM (Herramienta 1/2") |

|---|---|---|---|

| PC estándar | 1-5 | 300-500 | 800-1200 |

| PC óptico | 1-5 | 250-400 | 600-1000 |

| PC ignífugo | 1-5 | 350-550 | 900-1300 |

| PC estándar | 6-12 | 250-450 | 700-1100 |

| PC óptico | 6-12 | 200-350 | 500-900 |

| PC ignífugo | 6-12 | 300-500 | 800-1200 |

Consideraciones sobre la velocidad de avance para el mecanizado CNC de policarbonato

El avance -la velocidad a la que la herramienta se desplaza por el material- es tan importante como la velocidad del cabezal. He descubierto que empezar con velocidades de avance conservadoras y aumentarlas gradualmente produce los mejores resultados.

Para la mayoría de las operaciones de mecanizado de policarbonato, recomiendo:

Avance de fresado

| Tipo de operación | Diámetro de la herramienta (mm) | Velocidad de avance (mm/min) | Carga de viruta (mm/diente) |

|---|---|---|---|

| Desbaste | 6 | 600-900 | 0.05-0.08 |

| Desbaste | 12 | 900-1200 | 0.08-0.12 |

| Acabado | 6 | 400-700 | 0.03-0.06 |

| Acabado | 12 | 600-900 | 0.05-0.09 |

Avance de perforación

| Diámetro de la broca (mm) | Velocidad de avance (mm/min) | RPM recomendadas |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Una cosa que he aprendido a través de numerosos proyectos de mecanizado de PC es que las velocidades de avance más lentas generalmente producen mejores acabados superficiales, pero demasiado lento puede causar el calentamiento del material. En PTSMAKE, solemos empezar en el extremo inferior de estos rangos y ajustamos al alza en función de los resultados.

Impacto de la selección de herramientas en las velocidades y avances

El material, la geometría y el estado de la herramienta influyen enormemente en las velocidades y avances adecuados. Para el mecanizado de policarbonato, recomiendo encarecidamente:

- Material de la herramienta: Las herramientas de metal duro suelen superar a las de HSS en el mecanizado de PC gracias a su mejor disipación del calor y retención del filo.

- Cantos cortantes: Los bordes de corte afilados con ángulos de desprendimiento positivos (10-15°) reducen las fuerzas de corte.

- Recuento de flautas: Menos estrías (2-3) para una mejor evacuación de la viruta en cortes más profundos.

- Recubrimientos para herramientas: Las herramientas sin recubrimiento son las preferidas para PC, ya que generan menos calor.

Cuando se utiliza una fresa de metal duro de alta calidad diseñada específicamente para plásticos, a menudo se puede trabajar sin problemas al extremo superior de los rangos de velocidad recomendados.

Estrategias de refrigeración para obtener resultados óptimos

Una refrigeración adecuada es quizá el factor más crítico para el éxito del mecanizado del policarbonato. El calor excesivo no solo arruina la pieza, sino que puede crear tensiones internas que provoquen fallos posteriores en la pieza.

Métodos de refrigeración eficaces

- Aire comprimido: El aire limpio y seco dirigido a la zona de corte funciona bien para secciones finas de PC.

- Refrigeración por nebulización: La refrigeración por nebulización a base de agua proporciona excelentes resultados sin contaminación química

- Refrigerante de inundación: Utilizado para operaciones pesadas, aunque asegúrese de que su refrigerante es compatible con PC

- Perforación Peck: Para agujeros más profundos, utilice ciclos de taladrado de picotazo para evitar la acumulación de calor.

- Pausas programadas: Para operaciones más largas, programe pausas breves para permitir la disipación del calor.

He descubierto que una combinación de aire comprimido y pausas ocasionales funciona mejor para la mayoría de las aplicaciones de mecanizado de PC, especialmente para componentes de precisión.

Señales de que hay que ajustar la velocidad y la alimentación

Reconocer cuándo es necesario ajustar los parámetros de mecanizado puede ahorrar material y tiempo. Esté atento a estas señales reveladoras:

- Bordes fundidos: Indicador inmediato de velocidad excesiva o refrigeración inadecuada

- Chipping: A menudo indica velocidades de avance demasiado agresivas o herramientas desafiladas.

- Acabado superficial difuso: Puede indicar que el avance es demasiado bajo o que la herramienta está desafilada.

- Carga de herramientas: La acumulación de material en los filos de corte indica una evacuación inadecuada de la viruta

- Sonido chirriante: Un ruido agudo durante el corte suele significar una velocidad excesiva

Cuando surgen estos problemas, suelo reducir primero la velocidad y, si es necesario, ajustar el avance. Los pequeños ajustes incrementales suelen suponer una diferencia significativa en la calidad del resultado.

¿Cómo prevenir las grietas por tensión en el mecanizado de PC?

¿Alguna vez ha dedicado horas a mecanizar meticulosamente una pieza de policarbonato para descubrir días después que se había agrietado? ¿O ha visto con frustración cómo los componentes de su PC, perfectamente diseñados, sufrían misteriosas fracturas durante el montaje? Estas grietas por tensión pueden convertir proyectos prometedores en costosos fracasos.

La prevención de grietas por tensión en el mecanizado de PC requiere parámetros de corte controlados, una selección adecuada de la herramienta y una refrigeración adecuada. Evite la acumulación excesiva de calor utilizando herramientas afiladas, velocidades moderadas y avances constantes. Permita un alivio de tensiones adecuado antes y después del mecanizado, y aplique un enfriamiento gradual para evitar tensiones internas.

Comprender la naturaleza de las grietas por tensión en el PC

Las grietas por tensión en los componentes de policarbonato no siempre aparecen inmediatamente después del mecanizado. Pueden aparecer horas, días o incluso semanas después, lo que las hace especialmente difíciles de diagnosticar y prevenir. Estas grietas se producen cuando las tensiones internas del material superan sus límites de integridad estructural.

El policarbonato es un termoplástico amorfo conocido por su excelente resistencia a los impactos y su claridad óptica. Sin embargo, esta versatilidad viene acompañada de sensibilidad a las condiciones de mecanizado. Durante las operaciones CNC, unas técnicas inadecuadas pueden introducir o amplificar patrones internos de estrés6 dentro del material, que más tarde se manifiestan como grietas visibles.

En mi experiencia trabajando con componentes de PC de precisión, he descubierto que estas grietas suelen seguir patrones predecibles. Suelen originarse en esquinas agudas, agujeros o zonas donde el grosor del material cambia bruscamente. Comprender estos patrones nos ayuda a desarrollar estrategias de prevención eficaces.

Causas comunes de las grietas por tensión

Varios factores contribuyen a la formación de grietas de tensión durante el mecanizado de PC:

- Generación de calor: El calor excesivo del mecanizado a alta velocidad puede crear gradientes de tensión térmica

- Herramientas inadecuadas: Las herramientas sin filo generan fricción y calor en lugar de cortes limpios.

- Parámetros de corte agresivos: Eliminar demasiado material a la vez crea tensión mecánica

- Refrigeración inadecuada: Una refrigeración insuficiente o irregular provoca una dilatación térmica desigual.

- Sujeción incorrecta: Una fuerza de sujeción excesiva introduce tensión mecánica antes de que comience el corte

Estrategias críticas de prevención

Optimización de los parámetros de corte

La clave para un mecanizado de PC sin tensiones reside en la selección de los parámetros de corte adecuados. En PTSMAKE, hemos perfeccionado estos parámetros mediante pruebas exhaustivas:

| Parámetro | Gama recomendada | Impacto en el estrés |

|---|---|---|

| Velocidad de corte | 200-400 SFM | Las velocidades más altas aumentan la generación de calor |

| Velocidad de alimentación | 0,001-0,005 pulg./diente | Demasiado lento provoca roces; demasiado rápido provoca desgarros |

| Profundidad de corte | <0,125" por pasada | Los cortes más profundos crean más tensión interna |

| Ángulo de inclinación de la herramienta | 0-5° positivo | Mejora la evacuación de la viruta y reduce el calor |

Mantener una velocidad de avance constante es especialmente importante. Vacilar o detenerse en un punto puede generar una acumulación de calor localizada, creando concentraciones de tensión que provocan grietas. Recomiendo programar trayectorias suaves y continuas siempre que sea posible.

Selección del utillaje adecuado

La selección de la herramienta influye significativamente en la formación de tensiones. Las fresas de un solo filo diseñadas específicamente para plásticos tienen un rendimiento excepcional en el mecanizado de PC. Estas herramientas proporcionan:

- Evacuación mejorada de virutas

- Reducción de la fricción y la generación de calor

- Acción de corte más limpia con menos deformación del material

Desaconsejo encarecidamente el uso de herramientas diseñadas para metales en el mecanizado de PC. Aunque pueden cortar el material, suelen tener una geometría que crea una fricción y un calor excesivos, lo que provoca una acumulación de tensiones.

Aplicación de estrategias eficaces de refrigeración

El enfriamiento adecuado es quizás el aspecto más crítico para prevenir las grietas por tensión. Para obtener resultados óptimos:

- Utilizar refrigeración por aire comprimido dirigido a la zona de corte

- Evite los refrigerantes de inundación que pueden provocar choques térmicos

- Implantar sistemas de refrigeración por nebulización con lubricantes compatibles

- Permitir un enfriamiento gradual una vez finalizado el mecanizado

Una técnica que me ha resultado especialmente eficaz es programar "pasadas de enfriamiento" periódicas durante las operaciones complejas. Estas ligeras pasadas de acabado generan un calor mínimo y permiten que los cortes anteriores se enfríen ligeramente.

Consideraciones previas y posteriores al mecanizado

Preparación del material

La prevención de tensiones comienza antes del primer corte. Tenga en cuenta estos pasos previos al mecanizado:

- Recocido de PC en bruto antes del mecanizado para aliviar las tensiones existentes

- Dejar que el material se aclimate a la temperatura de la tienda (24 horas como mínimo)

- Inspección de los patrones de tensión existentes utilizar luz polarizada siempre que sea posible

- Seleccione el grado apropiado de PC para su aplicación

Tratamiento posterior al mecanizado

Tras el mecanizado, es esencial una manipulación adecuada:

- Permitir un enfriamiento gradual en un entorno de temperatura controlada

- Recocido de alivio de tensiones para componentes críticos (calentamiento hasta justo por debajo de la temperatura de transición vítrea y, a continuación, enfriamiento lento)

- Evitar la exposición a productos químicos durante el periodo de enfriamiento

- Minimizar la tensión mecánica durante el desmontaje y la manipulación de las piezas

Factores medioambientales

El propio entorno de mecanizado influye en la formación de grietas por tensión. Mantenga una temperatura ambiente y una humedad constantes en la zona de mecanizado. Las fluctuaciones de temperatura durante el proceso de mecanizado pueden introducir tensiones térmicas que contribuyen a la formación de grietas.

En PTSMAKE, mantenemos nuestras instalaciones de mecanizado a niveles de temperatura y humedad controlados específicamente para garantizar resultados uniformes al trabajar con materiales delicados como el policarbonato.

Medidas de control de calidad

La aplicación de protocolos de inspección adecuados ayuda a identificar posibles problemas de tensión antes de que se conviertan en grietas:

- Inspección visual bajo luz brillante y direccional

- Pruebas con luz polarizada revelar patrones internos de estrés

- Período de retención de 24 a 48 horas antes de la inspección final o el montaje

- Condiciones de ensayo controladas que reproducen los entornos de uso final

Estas medidas nos han ayudado a reducir significativamente los fallos relacionados con la tensión en los componentes críticos de PC que producimos.

¿Qué opciones de acabado superficial existen para el mecanizado de PC?

¿Alguna vez ha tenido problemas para conseguir el acabado perfecto en sus proyectos de mecanizado de PC? ¿Se ha preguntado qué tratamiento superficial sería el más adecuado para sus componentes de policarbonato y se ha visto abrumado por consejos contradictorios y jerga técnica?

Las opciones de acabado superficial para el mecanizado de PC incluyen el chorro de arena, el granallado, el pulido, la pintura, el anodizado, el texturizado, el recubrimiento en polvo y los tratamientos químicos. Cada técnica ofrece propiedades estéticas y funcionales únicas que pueden mejorar las piezas de policarbonato en función de los requisitos específicos de la aplicación.

Opciones de acabado superficial para el mecanizado de PC

Cuando se trabaja con materiales de policarbonato (PC) en el mecanizado CNC, el acabado de la superficie que seleccione puede tener un impacto drástico tanto en el aspecto como en la funcionalidad de su producto final. El PC es un termoplástico versátil conocido por su excepcional claridad, resistencia a los impactos y estabilidad térmica, lo que lo hace popular en sectores que van desde la automoción hasta los dispositivos médicos. Sin embargo, su verdadero potencial se aprovecha a menudo mediante el acabado superficial adecuado.

Opciones de acabado mecánico superficial

Chorro de arena

El chorro de arena crea un acabado mate uniforme en las piezas de PC mediante la propulsión de finas partículas de arena a alta presión contra la superficie. Esta técnica es eficaz:

- Elimina marcas de mecanizado e imperfecciones superficiales

- Crea una superficie no reflectante uniforme

- Mejora la adherencia de la pintura para su posterior acabado

- Proporciona propiedades de difusión de la luz para aplicaciones ópticas

En PTSMAKE, he descubierto que el chorreado de arena es especialmente valioso para componentes de salpicaderos y carcasas de dispositivos médicos en los que la reducción del deslumbramiento es crucial.

Granallado

Similar al chorreado de arena, pero utilizando microesferas de vidrio redondas en lugar de arena, el chorreado de microesferas proporciona un acabado mate más suave y refinado. El material redondeado crea:

- Aspecto sedoso y uniforme

- Menor rugosidad de la superficie en comparación con el chorro de arena

- Eliminación de material menos agresiva

- Excelente preparación de sustratos para revestimientos

Este acabado es ideal para armarios de electrónica de consumo en los que es esencial una sensación de calidad.

Pulido

El pulido de piezas de PC abarca desde el pulido básico hasta acabados de espejo mediante pasos abrasivos progresivos. La página progresión del pulido7 normalmente implica:

- Eliminación abrasiva de marcas de mecanizado

- Alisado de grano medio

- Pulido de grano fino

- Pulido final con compuestos

Los resultados pueden ir desde acabados satinados a espejados de alto brillo, y estos últimos muestran la claridad óptica natural del PC.

Acabados químicos y de revestimiento

Pintura

Pintar componentes de PC ofrece opciones de color prácticamente ilimitadas y puede proporcionar:

- Protección UV para exteriores

- Requisitos estéticos específicos

- Capa adicional de protección

- Oportunidades de personalizar la marca

Los sistemas de pintura modernos diseñados para policarbonato se adhieren excepcionalmente bien cuando se aplican correctamente tras una preparación adecuada de la superficie.

Tratamientos similares al anodizado

Aunque el verdadero anodizado sólo funciona en metales como el aluminio, existen tratamientos de efecto similar para PC que pueden:

- Crear apariencias metálicas

- Mejorar la dureza

- Mejorar la resistencia al rayado

- Proporcionar acabados decorativos

Estos tratamientos implican revestimientos especiales que imitan el aspecto anodizado al tiempo que trabajan con la estructura polimérica del PC.

Texturización

El texturizado de superficies puede aplicarse en el proceso de mecanizado o en el postprocesado:

| Método de texturización | Características | Aplicaciones comunes |

|---|---|---|

| Texturizado EDM | Patrones precisos y repetibles | Productos sanitarios, superficies de agarre |

| Texturizado químico | Microtextura uniforme | Difusión óptica, superficies antideslumbrantes |

| Texturizado láser | Alta precisión, patrones complejos | Marca, características funcionales |

| Texturizado manual | Acabados artísticos y únicos | Proyectos personalizados, elementos decorativos |

Acabados PC especializados

Recubrimiento en polvo

Aunque tradicionalmente se asocian a los metales, las fórmulas especializadas de recubrimiento en polvo para PC pueden proporcionar:

- Durabilidad excepcional

- Resistencia química

- Acabados texturados

- Ventajas medioambientales (sin COV)

Este proceso requiere un cuidadoso control de la temperatura, ya que el PC tiene menor resistencia al calor que los metales.

Pulido por vapor

Este proceso químico expone el PC a vapores de disolvente que ablandan momentáneamente la superficie, permitiendo que la tensión superficial cree un acabado liso y brillante. Entre sus ventajas se incluyen:

- Superficies ópticamente transparentes

- Eliminación de marcas finas de mecanizado

- Mayor transparencia de las piezas

- Mejora de la calidad estética

He visto resultados notables con el pulido con vapor en componentes médicos y cubiertas de pantallas en los que la claridad óptica es primordial.

Revestimientos antirreflejos

Para aplicaciones ópticas, pueden aplicarse revestimientos antirreflectantes especializados a piezas de PC mecanizadas para:

- Reducir el deslumbramiento

- Mejorar la transmisión de la luz

- Mejorar la legibilidad de la pantalla

- Minimizar los patrones de interferencia

Estos revestimientos multicapa son especialmente valiosos en paneles de instrumentos y equipos de diagnóstico médico.

Seleccionar el acabado de superficie adecuado

La elección del acabado superficial adecuado para sus piezas mecanizadas por PC depende de varios factores:

- Requisitos funcionales (claridad óptica, agarre, resistencia al desgaste)

- Consideraciones estéticas

- Condiciones ambientales de exposición

- Limitaciones de costes

- Volumen de producción

En PTSMAKE colaboramos estrechamente con nuestros clientes para determinar el método de acabado óptimo en función de las necesidades específicas de su aplicación. Gracias a nuestros más de 15 años de experiencia en el mecanizado de PC, hemos desarrollado una gran pericia en la aplicación de estos distintos acabados para lograr tanto la forma como la función.

¿Cómo garantizar la precisión dimensional en el mecanizado con PC?

¿Alguna vez ha recibido piezas mecanizadas en PC que simplemente no encajan como se diseñaron? ¿O ha pasado horas solucionando problemas de montaje para descubrir que las dimensiones clave no coinciden por meras fracciones de milímetro? Las imprecisiones dimensionales pueden transformar un proyecto prometedor en un contratiempo frustrante y costoso.

Garantizar la precisión dimensional en el mecanizado de PC requiere un enfoque integral que incluya la selección adecuada del material, estrategias avanzadas de utillaje, control de la temperatura y protocolos de inspección meticulosos. Aplicando estas prácticas en todo el proceso de producción, los fabricantes pueden conseguir tolerancias de hasta ±0,05 mm, incluso con las difíciles propiedades del PC.

Comprender las propiedades de los materiales de PC y su impacto en la precisión dimensional

El policarbonato (PC) destaca entre los plásticos técnicos por su excepcional combinación de resistencia, transparencia y resistencia al calor. Sin embargo, estas propiedades beneficiosas conllevan retos de mecanizado particulares que afectan directamente a la precisión dimensional. En mi experiencia trabajando con diversos materiales plásticos, el PC presenta algunas consideraciones únicas debido a su comportamiento viscoelástico8 durante el mecanizado.

El PC tiene un coeficiente de dilatación térmica relativamente alto (alrededor de 65-70 × 10^-6/°C), por lo que es susceptible de sufrir cambios dimensionales durante las fluctuaciones de temperatura. Esto resulta especialmente crítico cuando se mecanizan piezas complejas con tolerancias estrechas. El material también presenta relajación de tensiones tras el mecanizado, lo que puede provocar cambios dimensionales horas o incluso días después de la producción.

Propiedades clave de los materiales que afectan a la precisión dimensional en el mecanizado de PC

Cuando planifico la precisión dimensional con PC, siempre tengo en cuenta estas características críticas del material:

- Sensibilidad térmica: El PC se dilata y contrae considerablemente con los cambios de temperatura

- Absorción de humedad: Puede absorber hasta 0,35% de humedad, afectando a las dimensiones

- Estrés interno: Mayor tensión interna que muchos otros plásticos

- Dureza/Rigidez: Rigidez media a alta que puede variar con el grado y los aditivos.

Estas propiedades influyen directamente en las estrategias de mecanizado, la elección de herramientas y los protocolos de control de calidad. Por ejemplo, en PTSMAKE hemos desarrollado parámetros de corte específicos que tienen en cuenta la sensibilidad térmica del PC y garantizan una generación mínima de calor durante las operaciones de mecanizado.

Optimización de la programación CNC para componentes de PC de precisión

Una programación CNC precisa es la base de la exactitud dimensional. En el mecanizado de PC, los enfoques estándar a menudo se quedan cortos debido a las propiedades únicas del material. He descubierto que la optimización de los siguientes parámetros marca una diferencia sustancial:

Consideraciones sobre el avance y la velocidad de corte

El equilibrio entre el avance y la velocidad de corte es crucial para el mecanizado de PC. Un corte demasiado agresivo genera un calor excesivo, lo que provoca una expansión térmica durante el mecanizado y una contracción impredecible después. Como referencia, he aquí una tabla de parámetros recomendados basada en nuestra experiencia:

| Tipo de operación | Velocidad de corte (m/min) | Velocidad de avance (mm/rev) | Profundidad de corte (mm) |

|---|---|---|---|

| Desbaste | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Semiacabado | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Acabado | 250-300 | 0.01-0.05 | 0.1-0.5 |

Estos valores sirven como puntos de partida y pueden requerir ajustes en función de los grados de PC específicos y las capacidades de la máquina. La clave es mantener una generación de calor constante durante todo el proceso de mecanizado.

Estrategias de trayectoria de herramientas para piezas de PC complejas

La planificación de la trayectoria de la herramienta afecta significativamente a la precisión dimensional, especialmente en el caso de geometrías complejas. Se lo recomiendo:

- Fresado de escalada sobre el fresado convencional cuando sea posible

- Compromiso continuo con la herramienta para mantener fuerzas de corte constantes

- Pasos más cortos (15-20% del diámetro de la herramienta) para las pasadas finales

- Múltiples pasadas de acabado con profundidad de corte decreciente

Estas estrategias ayudan a minimizar la acumulación de tensiones internas y proporcionan velocidades de arranque de material más uniformes, lo que resulta esencial para mantener la estabilidad dimensional en los componentes de PC.

Selección avanzada de herramientas para el mecanizado de PC

La selección de las herramientas de corte adecuadas influye enormemente en las tolerancias alcanzables. Tras años de experimentación, he identificado varios factores críticos:

Consideraciones sobre la geometría de la herramienta

Para el mecanizado de PC, he comprobado que estas características de la herramienta proporcionan resultados dimensionales superiores:

- Ángulos de rastrillo: Ángulos de inclinación positivos entre 5° y 15°.

- Ángulos de relieve: 10° a 15° para reducir la fricción

- Ángulos de hélice: Ángulos de hélice más altos (35°-45°) para una mejor evacuación de la viruta

- Preparación de los bordes: Bordes afilados pero ligeramente pulidos (radio de 0,01-0,02 mm)

El uso de herramientas con estas especificaciones ayuda a evitar la deformación del material que provoca imprecisiones dimensionales.

Materiales y recubrimientos para herramientas de corte

El propio material de la herramienta de corte desempeña un papel crucial en el mantenimiento de la precisión dimensional:

- Herramientas de carburo proporcionan el equilibrio ideal entre nitidez y durabilidad para la mayoría de las aplicaciones de PC

- Herramientas diamantadas Excelentes para la producción de grandes volúmenes, ofrecen una mayor vida útil de la herramienta

- PCD (diamante policristalino) herramientas para los requisitos de precisión más exigentes

En PTSMAKE, mantenemos una amplia biblioteca de herramientas optimizadas específicamente para diversos grados de PC y geometrías de componentes, lo que nos permite seleccionar la herramienta ideal para cada aplicación.

Control de la temperatura durante el mecanizado de PC

La gestión de la temperatura es quizá el aspecto más crítico para garantizar la precisión dimensional en el mecanizado de PC. La generación de calor durante las operaciones de corte puede provocar una expansión localizada, lo que da lugar a errores dimensionales cuando la pieza se enfría.

Selección del refrigerante y métodos de aplicación

Para un control óptimo de la temperatura en el mecanizado de PC, recomiendo estos enfoques:

- Refrigeración por aire comprimido: Eficaz para la mayoría de las operaciones sin problemas de contaminación

- Sistemas de refrigeración por nebulización: Para operaciones de corte más agresivas

- Inundar refrigerante: Sólo con refrigerantes solubles en agua compatibles con PC cuando se requiere la máxima refrigeración.

El método de refrigeración debe ser constante durante todo el ciclo de mecanizado para evitar gradientes térmicos en la pieza.

Consideraciones sobre el entorno de la tienda

El propio entorno de mecanizado influye significativamente en los resultados dimensionales:

- Estabilidad de la temperatura de la tienda: Lo ideal es mantenerlo a ±2°C

- Aclimatación del material: Almacenar las existencias de PC en el entorno de producción durante 24-48 horas antes del mecanizado.

- Estabilización posterior al mecanizado: Dejar que las piezas alcancen el equilibrio térmico antes de la inspección final

En PTSMAKE, nuestras instalaciones de mecanizado climatizadas mantienen niveles constantes de temperatura y humedad, lo que elimina una de las principales fuentes de variación dimensional en los componentes de PC.

Metodologías de inspección de piezas mecanizadas con PC

Los protocolos de inspección sólidos son esenciales para verificar la precisión dimensional de las piezas mecanizadas con PC. Recomiendo aplicar un enfoque de varias etapas:

Técnicas de verificación durante el proceso

La detección de problemas dimensionales durante el mecanizado ahorra tiempo y reduce las piezas desechadas:

- Comprobaciones periódicas del desplazamiento de la herramienta para compensar el desgaste de la herramienta

- Sondeo en máquina para características críticas

- Inspección del primer artículo antes de proceder a la producción

Tecnologías de medición posterior al mecanizado

Para la verificación final, estas tecnologías proporcionan los resultados más fiables:

- MMC (máquina de medición por coordenadas) medición con la presión de sonda adecuada para PC

- Sistemas de medición óptica para la verificación sin contacto

- Sistemas de visión para elementos pequeños y dimensiones críticas

Al documentar los resultados de la inspección, es importante tener en cuenta las condiciones ambientales en el momento de la medición, ya que las dimensiones de los PC varían con la temperatura.

¿Qué técnicas de postprocesado mejoran las piezas mecanizadas en PC?

¿Alguna vez ha recibido piezas mecanizadas en PC que parecían perfectas dimensionalmente pero tenían superficies rugosas, marcas de herramientas visibles o simplemente no tenían el acabado profesional que esperaba? Es frustrante que los componentes de precisión cumplan las especificaciones técnicas pero carezcan de la calidad estética o el rendimiento funcional necesarios para su producto final.

Las técnicas de postprocesado son esenciales para mejorar las piezas mecanizadas en PC mejorando el acabado superficial, la precisión dimensional, las propiedades mecánicas y el aspecto visual. Métodos como el desbarbado, el pulido, el tratamiento térmico y las aplicaciones de revestimiento transforman los componentes mecanizados en bruto en piezas de alto rendimiento listas para el mercado que cumplen los requisitos funcionales y estéticos.

Comprender la importancia del posprocesamiento de piezas de PC

El policarbonato (PC) es un plástico de ingeniería excepcional que ofrece una extraordinaria resistencia a los impactos, claridad óptica y estabilidad térmica. Sin embargo, cuando se mecanizan, las piezas de PC suelen requerir pasos de acabado adicionales para alcanzar todo su potencial. En mi experiencia de trabajo con la fabricación de precisión, he descubierto que un postprocesado adecuado puede mejorar drásticamente tanto las propiedades funcionales como el atractivo estético de los componentes mecanizados de PC.

El resultado bruto de las máquinas CNC, aunque dimensionalmente preciso, presenta con frecuencia marcas de herramientas, rebabas e inconsistencias superficiales que pueden comprometer el rendimiento de la pieza. El postprocesado salva esta distancia entre el mecanizado y la preparación para la aplicación. Las piezas que se someten a un acabado adecuado no sólo tienen un aspecto más profesional, sino que también rinden mejor en las aplicaciones previstas.

Desafíos comunes con piezas de PC recién mecanizadas

El material PC presenta retos únicos durante el mecanizado que a menudo requieren un tratamiento posterior:

- Imperfecciones superficiales: El PC tiende a desarrollar microarañazos y marcas de herramientas que pueden afectar a la claridad óptica.

- Marcas de estrés: Las tensiones internas pueden provocar un blanqueamiento o agrietamiento visibles.

- Rebabas y rebabas: Bordes afilados formados durante las operaciones de corte

- Inconsistencias dimensionales: Ligeros problemas de alabeo o dilatación térmica

- Falta de atractivo estético: Aspecto inacabado inadecuado para productos de consumo

Estas cuestiones resultan especialmente problemáticas en sectores en los que la apariencia y el rendimiento son igual de importantes, como los dispositivos médicos, la electrónica de consumo y los componentes de automoción.

Técnicas esenciales de postprocesado para piezas mecanizadas en PC

Métodos de acabado mecánico

Desbarbado y tratamiento de cantos

El desbarbado suele ser el primer paso del tratamiento posterior de las piezas de PC. Este proceso elimina los bordes afilados y las rebabas creadas durante el mecanizado. En PTSMAKE utilizamos varios métodos:

- Desbarbado manual con herramientas especializadas

- Desbarbado con medios abrasivos

- Desbarbado térmico para características internas complejas

- Acabado por vibración9 con soportes cerámicos o plásticos

El tratamiento de cantos va más allá de la simple eliminación de rebabas, creando radios o chaflanes controlados que mejoran tanto la seguridad como la durabilidad. En el caso de las piezas de PC utilizadas en aplicaciones médicas, unos bordes bien acabados evitan la generación de partículas y mejoran la eficacia de la esterilización.

Pulido y perfeccionamiento de superficies

El pulido transforma la calidad de la superficie de las piezas mecanizadas con PC y es fundamental para las aplicaciones que requieren claridad óptica o atractivo estético:

| Método de pulido | Mejor uso | Acabado superficial conseguido |

|---|---|---|

| Pulido mecánico | Mejora general de la superficie | Ra 0,2-0,8 μm |

| Pulido de diamantes | Componentes ópticos | Ra <0,1 μm |

| Pulido por vapor | Geometrías complejas | Acabado de espejo |

| Pulido a la llama | Secciones gruesas | Aspecto esmaltado |

Para los componentes de PC transparentes, el pulido progresivo con abrasivos cada vez más finos puede lograr superficies de calidad casi óptica. En mis proyectos sobre lentes de instrumentos, a menudo combinamos técnicas de pulido mecánico y por vapor para obtener resultados óptimos.

Tratamientos químicos

Los tratamientos químicos ofrecen unas posibilidades de acabado únicas para las piezas de PC que los métodos mecánicos no pueden conseguir por sí solos:

Alisado con disolvente

Esta técnica utiliza la exposición controlada a disolventes compatibles para fundir ligeramente la capa exterior del material de PC, permitiendo que la tensión superficial cree un acabado liso. Las consideraciones clave incluyen:

- Selección del disolvente (normalmente cloruro de metileno o soluciones a base de acetona)

- Tiempo de exposición (normalmente medido en segundos)

- Requisitos de ventilación

- Cumplimiento de la normativa medioambiental

Pulido por vapor

El pulido por vapor eleva el alisado con disolvente a un proceso más controlado:

- Las piezas se suspenden en una cámara

- El vapor de disolvente circula a temperatura controlada

- La superficie se funde microscópicamente y se reforma más lisa

- El proceso finaliza con la circulación de aire fresco

Esta técnica es especialmente eficaz para piezas de PC complejas con características internas que el pulido mecánico no puede alcanzar.

Tratamientos térmicos

Recocido

El recocido alivia las tensiones internas de las piezas de PC provocadas por las operaciones de mecanizado:

- Calentamiento lento hasta justo por debajo de la temperatura de transición vítrea (aproximadamente 150°C)

- Retención durante un periodo predeterminado (normalmente de 1 a 4 horas en función del grosor de la pieza)

- Enfriamiento muy lento (a menudo 10-20°C por hora)

Este proceso mejora significativamente la estabilidad dimensional y reduce el riesgo de agrietamiento por tensión en los componentes de PC, algo especialmente importante en piezas de precisión con tolerancias muy ajustadas.

Aplicaciones de revestimiento

La última categoría de tratamiento posterior consiste en aplicar revestimientos protectores o funcionales:

Revestimientos protectores

Varias opciones de revestimiento mejoran el rendimiento de las piezas de PC:

- Recubrimientos resistentes a los rayos UV para evitar el amarilleamiento

- Recubrimientos duros resistentes a los arañazos

- Tratamientos antivaho

- Revestimientos antiestáticos para aplicaciones electrónicas

Acabados decorativos

Más allá de la protección, los revestimientos pueden mejorar el aspecto:

- Recubrimientos metálicos (metalización al vacío)

- Tinte de color

- Revestimientos suaves al tacto

- Texturizado para mejorar el agarre o el atractivo visual

En PTSMAKE, hemos desarrollado protocolos de revestimiento especializados para nuestros clientes del sector médico y electrónico que combinan el atractivo estético con ventajas funcionales como la resistencia química y la biocompatibilidad.

Selección de la secuencia de postprocesado adecuada

El enfoque más eficaz suele implicar múltiples técnicas de posprocesamiento aplicadas en la secuencia correcta. A la hora de asesorar a los clientes, tengo en cuenta:

- Requisitos de uso final (mecánicos, ópticos, estéticos)

- Exposición ambiental (rayos UV, productos químicos, variaciones de temperatura)

- Necesidades de cumplimiento de la normativa (médica, contacto con alimentos, etc.)

- Limitaciones de costes y volumen de producción

Por ejemplo, una secuencia típica para un componente de PC transparente de gama alta podría implicar:

- Desbarbado → Recocido → Pulido mecánico progresivo → Pulido al vapor → Recubrimiento duro.

Control de calidad de piezas de PC postprocesadas

La eficacia del postratamiento debe verificarse mediante pruebas adecuadas:

- Medición de la rugosidad superficial (perfilometría)

- Pruebas ópticas para componentes transparentes

- Verificación dimensional (contracción o alabeo tras el proceso)

- Pruebas de esfuerzo (especialmente después del recocido)

- Pruebas de envejecimiento acelerado de piezas recubiertas

La documentación de estos parámetros de calidad garantiza la coherencia entre los lotes de producción y proporciona datos valiosos para la mejora continua de los procesos.

¿Cómo seleccionar herramientas de corte para proyectos de mecanizado de PC?

¿Alguna vez ha tenido problemas para seleccionar las herramientas de corte adecuadas para su proyecto de mecanizado de PC? ¿Ha experimentado acabados superficiales deficientes, desgaste prematuro de las herramientas o rotura de brocas al trabajar con policarbonato? Estas frustraciones pueden costarle tiempo, dinero y retrasos en el proyecto.

Seleccionar las herramientas de corte adecuadas para el mecanizado de PC requiere equilibrar las propiedades del material con los parámetros de corte. Las herramientas ideales tienen bordes de corte afilados, recubrimientos adecuados y geometría diseñada específicamente para plásticos. El uso de avances, velocidades y estrategias de refrigeración adecuados maximizará la vida útil de la herramienta y garantizará la calidad de los resultados.

Comprensión de las propiedades de los materiales de PC para la selección de herramientas

Al seleccionar herramientas de corte para el mecanizado de policarbonato (PC), es esencial comprender primero las propiedades únicas del material. El PC es un polímero termoplástico con una excelente resistencia al impacto, claridad óptica y estabilidad dimensional. Sin embargo, presenta retos específicos durante el mecanizado.

El PC tiene un punto de fusión relativamente bajo (aproximadamente 155°C) y puede fácilmente deformar10 debido al calor generado durante las operaciones de corte. Esto hace que la gestión térmica sea crucial en la selección de herramientas. Además, el PC puede ser pegajoso durante el mecanizado, lo que provoca una acumulación de filo en las herramientas de corte que afecta al acabado superficial y a la precisión dimensional.

Según mi experiencia trabajando con muchos clientes en PTSMAKE, las herramientas diseñadas específicamente para el mecanizado de plásticos ofrecen los mejores resultados. Estas herramientas difieren de las utilizadas para metales en varios aspectos importantes:

Factores críticos para la selección de herramientas de corte para PC

Consideraciones sobre el material de la herramienta

El material de la herramienta influye significativamente en el rendimiento del mecanizado con policarbonato. Estas son las opciones más comunes:

Acero de alta velocidad (HSS): Adecuadas para el mecanizado básico de PC a bajas velocidades. Estas herramientas son rentables pero se desgastan más rápido que las opciones de metal duro.

Carburo sólido: Mi elección preferida para la mayoría de las operaciones de mecanizado con PC. Estas herramientas ofrecen una excelente resistencia al desgaste y pueden mantener los filos de corte afilados durante más tiempo.

Herramientas diamantadas: Ideal para entornos de alta producción en los que una mayor vida útil de la herramienta justifica el mayor coste inicial. Estas herramientas destacan por mantener la precisión dimensional en tiradas de producción largas.

Para componentes de PC complejos con tolerancias estrechas, suelo recomendar herramientas de carburo sólido con recubrimientos especializados que reducen la fricción y la generación de calor.

Geometría de vanguardia

La geometría del filo de corte desempeña un papel crucial en el éxito del mecanizado con PC:

| Elemento geométrico | Recomendación para PC | Beneficio |

|---|---|---|

| Ángulo del rastrillo | Positivo (10° a 20°) | Reduce las fuerzas de corte y la generación de calor |

| Ángulo de alivio | 10° a 15 | Evita el roce y la acumulación de calor |

| Ángulo de la hélice | Alta (30° a 45°) | Mejora la evacuación de las virutas |

| Nitidez de los bordes | Muy afilado | Minimiza la deformación y la fusión |

Un filo afilado es especialmente importante para el mecanizado de PC. A diferencia de los metales, en los que un ligero radio en el filo puede ser beneficioso, el policarbonato requiere herramientas extremadamente afiladas para cizallar limpiamente el material en lugar de empujarlo y deformarlo.

Opciones de configuración de la flauta

El número de canales de la herramienta de corte afecta a la evacuación de la viruta y a la eficacia del corte:

Flauta sencilla: Proporciona una excelente evacuación de la viruta pero una menor eficacia de corte. Ideal para operaciones de embutición profunda.

Dos flautas: Mi recomendación para la mayoría de los mecanizados con PC. Ofrece una evacuación de virutas y una eficiencia de corte equilibradas.

Tres+ Flautas: Utilizar sólo para pasadas de acabado a altas velocidades y bajas profundidades de corte. El espacio limitado para la viruta puede causar acumulación de calor en cortes agresivos.

Herramientas de corte especializadas para el mecanizado de PC

Fresas de mango diseñadas para plásticos

Al mecanizar componentes de PC, las fresas de mango especializadas en corte de plástico ofrecen resultados superiores. Estas herramientas se caracterizan por:

- Canales pulidos para reducir la fricción y el calor

- Ángulos de rastrillo especiales que producen una acción de corte limpia

- Canales de evacuación de virutas mejorados para una eliminación eficaz del material

He descubierto que las fresas de mango en O funcionan excepcionalmente bien para el mecanizado de PC. Su diseño crea espacios más amplios para las virutas, lo que reduce la posibilidad de acumulación de virutas y el consiguiente calentamiento.

Selección de brocas

Para operaciones de perforación en PC, considere estas opciones especializadas:

Taladros de punta Brad: La punta central evita el desplazamiento, mientras que las espuelas cortan limpiamente el material antes de que se enganchen los filos de corte principales.

Brocas espirales específicas para plástico: Presentan geometrías de punta modificadas (a menudo 60° en lugar de los 118° estándar) y canales pulidos.

Ejercicios de step: Excelente para crear agujeros con avellanadores en una sola operación, reduciendo el riesgo de grietas.

Fresas especializadas

Para el acabado de bordes y perfiles decorativos, considere las fresas de compresión. Estas herramientas especializadas cortan en direcciones opuestas en la parte superior e inferior, evitando el astillado y la delaminación en ambas superficies.

Recubrimientos y tratamientos superficiales para herramientas

El recubrimiento adecuado puede mejorar drásticamente el rendimiento y la longevidad de la herramienta en el mecanizado de PC:

Herramientas sin recubrimiento: Aceptable para la producción de bajo volumen donde el coste de la herramienta es una preocupación primordial.

TiN (nitruro de titanio): Proporciona una mejora moderada de la resistencia al desgaste y la disipación del calor.

DLC (carbono similar al diamante): Reduce significativamente la fricción, evita la acumulación de filo y prolonga considerablemente la vida útil de la herramienta. Esta es mi recomendación para la producción de PC de volumen medio a alto.

PTFE y revestimientos antiadherentes similares: Estos recubrimientos especiales reducen la fricción y evitan la soldadura de virutas, lo que resulta especialmente beneficioso para el mecanizado de PC.

Optimización de los parámetros de corte

Incluso las mejores herramientas de corte fallarán si se utilizan con parámetros inadecuados. Para el mecanizado de PC, recomiendo:

Velocidad de corte: Utilice velocidades de moderadas a altas (150-250 m/min) para mantener la productividad y evitar el calor excesivo.

Velocidad de alimentación: Las velocidades de avance más elevadas que las utilizadas para metales ayudan a evitar el embotamiento y la fusión. Una carga de viruta de 0,05-0,15 mm por diente suele funcionar bien.

Profundidad de corte: Son preferibles varias pasadas poco profundas a un único corte profundo, ya que generan menos calor.

Estrategia de refrigeración: La refrigeración por aire comprimido suele ser suficiente y evita los problemas de interacción química que pueden producirse con los refrigerantes líquidos.

Seleccionando cuidadosamente las herramientas de corte adecuadas y optimizando los parámetros de mecanizado, conseguirá excelentes resultados en el mecanizado de componentes de policarbonato. En PTSMAKE, hemos perfeccionado estas prácticas a lo largo de años de mecanizado de precisión de PC para aplicaciones críticas en múltiples sectores.

Obtenga más información sobre esta propiedad para lograr mejores resultados en sus proyectos de mecanizado de PC. ↩

Haga clic para obtener información detallada sobre las propiedades de flexión de la luz en aplicaciones ópticas. ↩

Conozca esta propiedad de los materiales que determina la seguridad de los productos sanitarios. ↩

Aprenda técnicas avanzadas de mecanizado para evitar el engomado del material. ↩

Comprender esta propiedad ayuda a prevenir el fallo del material durante el mecanizado. ↩

Haga clic para conocer las técnicas de análisis de tensiones para el mecanizado de plásticos. ↩

Conozca las técnicas avanzadas de pulido para obtener acabados de calidad óptica en piezas de PC. ↩

Aprenda cómo el comportamiento de los materiales afecta a las estrategias de mecanizado y a los resultados de precisión. ↩

Haga clic para obtener una guía detallada sobre las técnicas de acabado por vibración para policarbonato. ↩

Cambio de material inducido por el calor que afecta a las dimensiones y propiedades. ↩