¿Alguna vez ha intentado mecanizar PMMA y ha acabado con bordes fundidos o piezas agrietadas? La frustración de perder material y tiempo puede ser abrumadora, sobre todo cuando se trabaja en un proyecto crítico con plazos ajustados.

El PMMA (polimetacrilato de metilo) tiene una excelente maquinabilidad, con una puntuación de 7-8 sobre 10. Puede cortarse, taladrarse y fresarse fácilmente con herramientas de metalurgia estándar. Se puede cortar, taladrar y fresar fácilmente con herramientas estándar de metalurgia, aunque requiere una refrigeración adecuada para evitar que se funda y agriete durante las operaciones a alta velocidad.

He trabajado mucho con PMMA (también conocido como acrílico) en nuestras instalaciones de fabricación. Según mi experiencia, es uno de los plásticos más versátiles para las operaciones de mecanizado, pero el éxito depende de utilizar los parámetros adecuados. Permítanme compartir con ustedes lo que hace que el PMMA sea un material mecanizable especial y cómo lo abordamos en PTSMAKE para lograr resultados óptimos.

¿Cuáles son los aspectos negativos del PMMA?

¿Alguna vez ha trabajado con material PMMA y se ha encontrado con problemas inesperados durante la fabricación? Sobre el papel parece perfecto, pero luego llega la realidad: problemas de fragilidad, dificultades de mecanizado o problemas medioambientales que no eran evidentes en la fase de diseño.

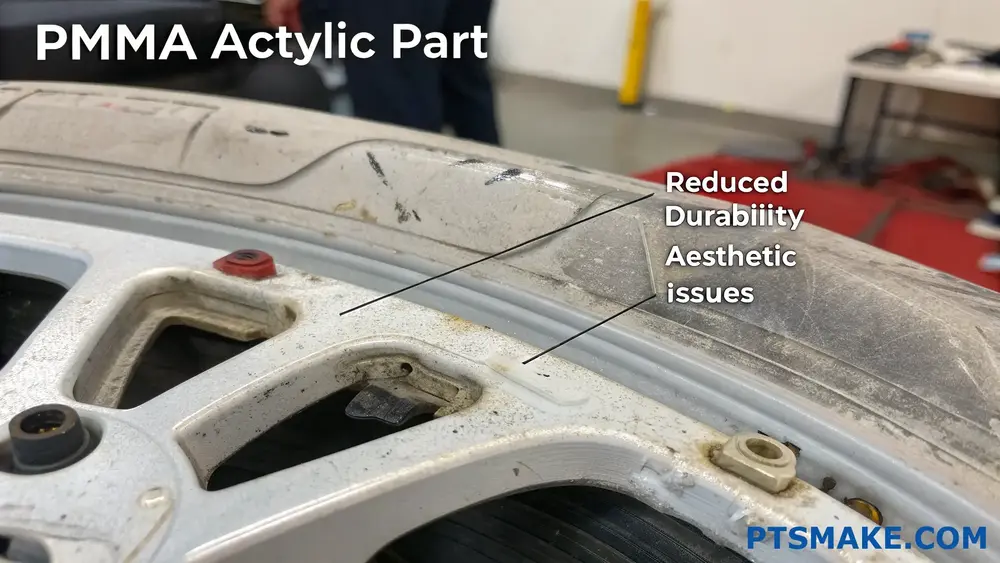

A pesar de su popularidad, el PMMA (polimetacrilato de metilo) presenta varios inconvenientes importantes. Sus principales inconvenientes son la fragilidad, la susceptibilidad a los arañazos, la escasa resistencia química, la dificultad de procesamiento, los problemas medioambientales y las limitaciones en aplicaciones de alta temperatura.

Comprender la fragilidad inherente del PMMA

El PMMA, conocido comúnmente como acrílico o por marcas como Plexiglas y Lucite, ofrece una claridad óptica excelente, pero tiene un inconveniente importante: es quebradizo. En mi experiencia de trabajo con diversos materiales en PTSMAKE, he descubierto que la fragilidad del PMMA plantea verdaderos retos a ingenieros y diseñadores.

Cuando se somete a impactos o tensiones, el PMMA puede agrietarse o romperse en lugar de deformarse. Este comportamiento contrasta claramente con el de materiales como el policarbonato, que ofrece una transparencia similar pero una resistencia al impacto mucho mayor. En los proyectos que exigen tanto transparencia como durabilidad, esta limitación fundamental obliga a menudo a hacer concesiones en el diseño.

Comparación de la resistencia al impacto

| Material | Resistencia al impacto | Fragilidad relativa | Aplicaciones típicas |

|---|---|---|---|

| PMMA | Bajo | Alta | Expositores, señalización, artículos de decoración |

| Policarbonato | Alta | Bajo | Acristalamiento de seguridad, equipos de protección |

| PETG | Medio | Medio | Envases, productos sanitarios |

El factor fragilidad resulta especialmente problemático en aplicaciones con vibraciones o posibles impactos. He visto numerosos casos en los que los clientes han tenido que rediseñar productos tras descubrir que los componentes de PMMA no podían soportar las condiciones del mundo real.

Vulnerabilidad de la superficie y problemas de mantenimiento

Otro inconveniente importante del PMMA es su superficie blanda, que se raya con facilidad. Incluso con una manipulación cuidadosa, las piezas de PMMA suelen desarrollar con el tiempo una red de finos arañazos que disminuyen tanto la estética como la claridad óptica.

Esta vulnerabilidad hace que el PMMA sea difícil de utilizar en aplicaciones muy táctiles o en entornos en los que pueda producirse abrasión. Los revestimientos especiales pueden ayudar a mitigar este problema, pero añaden coste y complejidad a los procesos de fabricación.

El mantenimiento se convierte en una preocupación constante con los componentes de PMMA. La limpieza debe realizarse cuidadosamente con productos no abrasivos adecuados para evitar dañar la superficie. Con el tiempo, incluso con los cuidados adecuados, la acumulación de pequeños arañazos puede hacer necesaria la sustitución de las piezas de PMMA.

Limitaciones de la resistencia química

PMMA vulnerabilidad química1 representa otro inconveniente importante. El material es susceptible de sufrir daños por:

- Disolventes orgánicos (acetona, alcoholes)

- Ácidos y bases fuertes

- Productos derivados del petróleo

- Muchos productos químicos domésticos comunes

En entornos de fabricación, esta sensibilidad química requiere protocolos de manipulación de materiales cuidadosos. En PTSMAKE, aplicamos estrictos procedimientos de procesamiento de PMMA para evitar la contaminación o daños durante el mecanizado y la manipulación.

Para los usuarios finales, estas limitaciones significan que los productos de PMMA deben mantenerse alejados de muchos productos de limpieza y sustancias químicas que podrían entrar en contacto con la superficie, lo que restringe sus aplicaciones prácticas.

Retos de procesamiento y limitaciones de fabricación

Trabajar con PMMA presenta varios retos de fabricación:

Dificultades de mecanizado

El PMMA requiere parámetros de mecanizado cuidadosos para evitar:

- Fusión (debido a la baja temperatura de transición vítrea)

- Astillamiento o agrietamiento (por fragilidad)

- Acumulación de tensiones (requiere recocido después del mecanizado)

Estas limitaciones se traducen a menudo en tiempos de procesamiento más largos y costes de fabricación más elevados. En PTSMAKE, nuestro equipo especializado y nuestra experiencia en el mecanizado de PMMA ayudan a mitigar estos problemas, pero siguen siendo limitaciones inherentes al material.

Limitaciones del conformado térmico

Aunque el PMMA puede termoformarse, la ventana de proceso es más estrecha que con muchos otros plásticos:

- Demasiado frío: formación insuficiente

- Demasiado caliente: burbujas, decoloración o degradación del material.

Este estrecho margen de procesamiento aumenta la complejidad de la producción y puede incrementar los costes de los componentes de PMMA conformados.

Consideraciones medioambientales y sanitarias

Aunque el PMMA es técnicamente reciclable (código de resina #7), su reciclado práctico sigue siendo limitado en muchas regiones. Esto plantea problemas de eliminación al final de la vida útil de los productos de PMMA.

Además, en el proceso de fabricación intervienen productos químicos como el metacrilato de metilo, que requiere procedimientos de manipulación adecuados para garantizar la seguridad de los trabajadores. Aunque el producto final de PMMA suele considerarse seguro, el proceso de producción exige protocolos de seguridad estrictos.

El PMMA también libera compuestos potencialmente nocivos cuando se quema, lo que plantea problemas de seguridad y medioambientales en caso de incendio o eliminación inadecuada.

Limitaciones de temperatura

El rendimiento del PMMA se deteriora significativamente a temperaturas elevadas:

- Empieza a ablandarse alrededor de los 85°C (185°F)

- Pierde estabilidad dimensional bajo carga a temperaturas incluso más bajas

- Presenta un mayor comportamiento a la fluencia con el aumento de la temperatura

Estas limitaciones restringen el uso del PMMA en aplicaciones expuestas al calor, la luz solar directa o entornos con fluctuaciones de temperatura.

A pesar de estos inconvenientes, el PMMA sigue siendo valioso para muchas aplicaciones en las que sus excelentes propiedades ópticas y su coste razonable compensan sus limitaciones. En PTSMAKE, ayudamos a nuestros clientes a evaluar estas ventajas y desventajas y a menudo recomendamos materiales alternativos o modificaciones de diseño cuando los aspectos negativos del PMMA comprometen el rendimiento del producto.

¿Se raya fácilmente el PMMA?

¿Alguna vez ha invertido en un bonito producto de PMMA y lo ha encontrado cubierto de arañazos tras un uso mínimo? ¿O ha pasado horas puliendo arañazos en sus componentes acrílicos? La frustración de ver cómo se deterioran rápidamente superficies inmaculadas puede ser abrumadora, sobre todo cuando se ha elegido un material específicamente por su claridad óptica.

El PMMA (acrílico) se raya con relativa facilidad en comparación con el vidrio y otros plásticos. Con una dureza Rockwell de M80-M105, es susceptible a los arañazos de objetos cotidianos como llaves, partículas de polvo y métodos de limpieza inadecuados. Sin embargo, con una manipulación y un mantenimiento adecuados, la vulnerabilidad al rayado del PMMA puede controlarse eficazmente.

Comprender las propiedades de resistencia al rayado del PMMA

El PMMA, o polimetacrilato de metilo, es valorado en todos los sectores por su excepcional claridad óptica, resistencia a los rayos UV y relación resistencia-peso relativamente alta. Sin embargo, la dureza de su superficie supone una limitación importante. Según mi experiencia trabajando con diversos materiales en PTSMAKE, la resistencia al rayado del PMMA es notablemente inferior a la del vidrio e incluso a la de otros plásticos técnicos.

La vulnerabilidad al rayado del PMMA se debe a su estructura molecular. A diferencia del vidrio, que tiene una estructura amorfa muy reticulada, el PMMA está formado por largas cadenas de polímeros con menos reticulación. Esto lo hace más susceptible a la abrasión mecánica y al rayado por fuerzas relativamente leves.

Medición de la dureza del PMMA

A la hora de evaluar la resistencia al rayado, las mediciones de dureza proporcionan información valiosa. En el caso del PMMA, varias pruebas estándar revelan sus propiedades:

| Prueba de dureza | Valor típico de PMMA | Comparación (vidrio) |

|---|---|---|

| Rockwell M | 80-105 | N/A (demasiado frágil) |

| Escala de Mohs | 2-3 | 5.5-7 |

| Orilla D | 90-100 | N/A |

| Dureza del lápiz | 2H-4H | 6H-9H |

Estas mediciones confirman lo que he observado en numerosos proyectos de mecanizado: el PMMA es significativamente más blando que el vidrio y muchos metales, lo que lo hace más propenso a sufrir daños superficiales tanto durante el uso como durante el procesamiento.

Causas comunes del rayado del PMMA

En el entorno de fabricación de PTSMAKE, hemos identificado varias situaciones habituales que provocan arañazos en el PMMA:

- Manipulación inadecuada: Contacto directo con materiales duros o abrasivos (metales, minerales, incluso partículas de polvo).

- Métodos de limpieza: Utilizar limpiadores abrasivos o paños ásperos

- Procesos de mecanizado: Herramientas inadecuadas o velocidades incorrectas durante Mecanizado CNC2

- Factores medioambientales: Partículas arrastradas por el viento en aplicaciones exteriores

- Uso regular: Llaves, uñas y otros objetos cotidianos

Un sorprendente culpable que he observado son los materiales de embalaje. Incluso materiales supuestamente seguros, como el papel de seda, pueden atrapar partículas de polvo que rayan el PMMA durante el transporte.

El impacto de los distintos tipos de arañazos

No todos los arañazos afectan por igual al PMMA. Según mi experiencia, los arañazos en PMMA se pueden clasificar en:

- Microarañazos superficiales: Poco profunda, a menudo sólo visible desde ciertos ángulos

- Arañazos profundos: Penetran más en el material, más visibles

- Cuarteado: Redes de pequeñas grietas que aparecen bajo tensión o exposición química.

Los microarañazos superficiales son los más comunes y menos problemáticos, y suelen eliminarse con pulido. Los arañazos profundos suelen requerir métodos de restauración más intensivos, mientras que el cuarteado suele indicar daños materiales que van más allá del simple arañazo.

Análisis comparativo de la resistencia al rayado

En comparación con otros materiales transparentes, la resistencia al rayado del PMMA se sitúa en el extremo inferior del espectro:

| Material | Resistencia relativa a los arañazos | Claridad óptica | Ventajas clave |

|---|---|---|---|

| Vidrio | Alta | Excelente | Dureza superior |

| Policarbonato | Medio | Bien | Resistencia a los golpes |

| PMMA | Bajo-Medio | Excelente | Cualidades ópticas |

| PETG | Medio | Bien | Formabilidad |

| Cristal templado | Muy alta | Excelente | Durabilidad extrema |

Esta comparación pone de relieve por qué la selección de materiales exige equilibrar prioridades. Aunque el PMMA puede rayarse más fácilmente que otras alternativas, su claridad óptica, estabilidad UV y maquinabilidad lo convierten a menudo en la opción preferida para muchas aplicaciones a pesar de esta limitación.

Proteger el PMMA de los arañazos

Basándome en mi experiencia con innumerables componentes de PMMA en PTSMAKE, recomiendo estos enfoques prácticos para minimizar los arañazos:

- Revestimientos protectores: Los tratamientos de revestimiento duro pueden mejorar significativamente la resistencia al rayado

- Manipulación adecuada: Utilizar guantes suaves y evitar el contacto con materiales abrasivos

- Limpieza adecuada: Jabón suave, agua y paños de microfibra

- Mecanizado optimizado: Utilización de herramientas y parámetros de mecanizado adecuados

- Películas protectoras: Dejar la película del fabricante en su lugar hasta la instalación final.

Para aplicaciones críticas en las que tanto la claridad óptica como la resistencia al rayado son esenciales, a menudo recomendamos soluciones híbridas que aprovechan la claridad del PMMA al tiempo que mitigan su vulnerabilidad al rayado mediante un diseño estratégico y medidas de protección.

¿Es lo mismo el PMMA que el acrílico?

¿Alguna vez se ha confundido al pedir materiales plásticos, preguntándose si el PMMA y el acrílico son productos diferentes? ¿O tal vez le han ofrecido precios diferentes por lo que parece el mismo material con nombres distintos? Esta confusión es más frecuente de lo que cree.

Sí, el PMMA (polimetacrilato de metilo) y el acrílico son esencialmente el mismo material. PMMA es el nombre químico, mientras que acrílico es el término comercial común. Ambos se refieren a un termoplástico transparente conocido por su claridad, resistencia a los rayos UV y versatilidad en aplicaciones que van desde la señalización hasta los dispositivos médicos.

Composición química del PMMA y el acrílico

Desde el punto de vista molecular, estos materiales son idénticos. PMMA significa polimetacrilato de metilo, que es un polímero sintético de metacrilato de metilo. Este polímero crea largas cadenas de unidades repetitivas que confieren al acrílico sus propiedades únicas.

La estructura química del PMMA incluye una columna vertebral de carbono con grupos metilo (CH₃) y grupos éster metílico (COOCH₃) unidos a ella. Esta estructura es la que confiere al PMMA su extraordinaria transparencia: deja pasar aproximadamente 92% de luz visible, lo que lo convierte en uno de los plásticos más claros que existen.

En mi experiencia trabajando con diversos materiales plásticos en PTSMAKE, he descubierto que esta gran claridad óptica es una de las principales razones por las que los ingenieros eligen el PMMA para aplicaciones en las que la estética visual es importante.

Marcas comunes de PMMA/Acrílico

El PMMA se vende con distintos nombres comerciales según el fabricante. Algunas de las marcas más reconocidas son:

| Marca | Fabricante | Características notables |

|---|---|---|

| Plexiglás | Röhm | Alta claridad óptica, resistencia a la intemperie |

| Lucite | Lucite Internacional | Excelente transmisión de la luz |

| Acrylite | Industrias Evonik | Buena resistencia química |

| Perspex | Lucite Internacional | Popular en aplicaciones arquitectónicas |

| Optix | Plaskolita | Común en aplicaciones de señalización |

Todas estas marcas se refieren básicamente al mismo material de base: el PMMA. Las diferencias suelen residir en formulaciones, aditivos o procesos de fabricación específicos que pueden mejorar determinadas propiedades para aplicaciones concretas.

Procesos de fabricación de PMMA/acrílico

Acrílico moldeado frente a acrílico extruido

Aunque el PMMA y el acrílico son químicamente idénticos, existen dos métodos principales de fabricación que producen propiedades del material ligeramente diferentes:

Acrílico moldeado: Se produce vertiendo líquido monómero3 entre dos placas de vidrio y dejar que polimerice. El acrílico fundido suele tener:

- Mayor claridad óptica

- Mayor peso molecular

- Mayor resistencia química

- Propiedades de mecanizado más sencillas

- Mayor resistencia al calor

Acrílico extruido: Se fabrica forzando el acrílico fundido a través de una matriz para crear láminas. El acrílico extruido suele tener:

- Espesor más uniforme

- Menor coste

- Calidad óptica ligeramente inferior

- Menor resistencia química

- Mejores capacidades de termoformado

En PTSMAKE trabajamos con ambos tipos en función de los requisitos específicos del cliente. Para proyectos de mecanizado CNC precisos que requieren tolerancias ajustadas, suelo recomendar el acrílico fundido debido a sus características de mecanizado y estabilidad dimensional superiores.

Comparación de las propiedades de los materiales

El PMMA/acrílico ofrece una combinación única de propiedades que lo hacen adecuado para una amplia gama de aplicaciones:

Propiedades ópticas

- Transmisión luminosa: ~92% (una de las más altas entre los plásticos)

- Índice de refracción: 1.49

- Resistencia a los rayos UV: Excelente, mínimo amarilleamiento con el tiempo

Propiedades mecánicas

- Resistencia a la tracción: 70-75 MPa

- Resistencia a la flexión: 100-110 MPa

- Resistencia a los impactos: Moderada (mejor que el vidrio, menos que el policarbonato)

- Dureza (Rockwell): M80-M100

Propiedades térmicas

- Temperatura de deflexión térmica: 95-105°C (según el grado)

- Temperatura máxima de servicio continuo: ~80-85°C

- Coeficiente de dilatación térmica: Relativamente alto a 5-9 × 10-⁵/°C.

Aplicaciones comunes del PMMA/acrílico

La combinación única de transparencia, resistencia a la intemperie y fabricación relativamente sencilla hace que el PMMA/acrílico sea ideal para numerosas aplicaciones:

Bienes de consumo

- Expositores y mobiliario comercial

- Mobiliario (mesas, sillas, objetos de decoración)

- Acuarios y marcos

Aplicaciones industriales

- Protecciones para máquinas

- Paneles de control y pantallas

- Guías de luz y difusores

Usos arquitectónicos

- Ventanas y claraboyas

- Balaustradas y barreras

- Paneles decorativos y señalización

Aplicaciones médicas

- Componentes de productos sanitarios

- Prótesis dentales

- Material de laboratorio

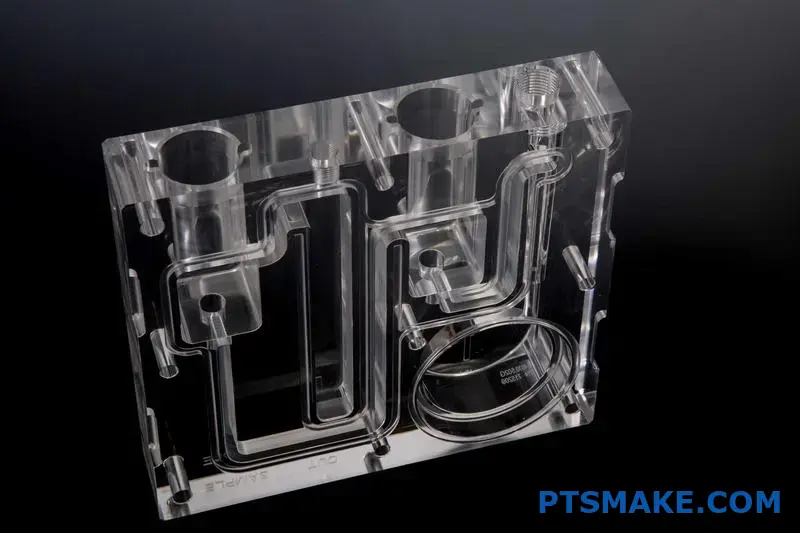

En mis más de 15 años de experiencia en fabricación, he visto proyectos de mecanizado de PMMA que abarcan desde simples expositores hasta complejos componentes de dispositivos médicos. La versatilidad del material lo convierte en una opción popular en todos los sectores, aunque cada aplicación requiere consideraciones específicas para los parámetros de mecanizado y las técnicas de acabado.

¿Cuál es la ventaja del PMMA?

¿Alguna vez ha luchado por encontrar el material perfecto para su proyecto que combine claridad óptica, resistencia a la intemperie y maquinabilidad? ¿Está cansado de hacer concesiones entre el atractivo estético y la durabilidad funcional a la hora de seleccionar los plásticos para sus productos?

El PMMA (polimetacrilato de metilo), conocido comúnmente como acrílico, ofrece ventajas excepcionales, como una extraordinaria claridad óptica, excelente resistencia a la intemperie, buenas propiedades mecánicas, opciones de fabricación versátiles y rentabilidad en comparación con el vidrio y otros materiales transparentes.

Propiedades ópticas superiores

La característica más destacable del PMMA es su excepcional claridad óptica. Con un índice de transmisión de la luz de aproximadamente 92%, supera a muchos otros plásticos transparentes e incluso rivaliza con el vidrio. Esto lo hace ideal para aplicaciones en las que la claridad visual es primordial.

Según mi experiencia en PTSMAKE, los clientes quedan siempre impresionados por la capacidad del PMMA para mantener su transparencia con el paso del tiempo. A diferencia del policarbonato, que tiende a amarillear con el tiempo, el PMMA conserva su aspecto cristalino durante años. Esta propiedad lo ha hecho especialmente valioso para vitrinas, señalización y elementos arquitectónicos.

Las propiedades ópticas del material van más allá de la mera transparencia. El PMMA puede colorearse fácilmente, lo que permite crear productos vibrantes y translúcidos que mantienen sus propiedades de transmisión de la luz. He visto que esta característica se utiliza eficazmente en dispositivos de iluminación LED, en los que el material difunde la luz uniformemente manteniendo la integridad del color.

Comparación óptica con otros materiales

| Material | Transmisión de luz (%) | Índice de amarillez (inicial) | Resistencia UV |

|---|---|---|---|

| PMMA | 92 | 1-2 | Excelente |

| Policarbonato | 88 | 2-3 | Pobre-Justo |

| Vidrio | 90-92 | 0-1 | Excelente |

| PET | 85-90 | 2-4 | Bien |

Resistencia química y a la intemperie

El PMMA presenta una excelente resistencia a la intemperie. Este material mantiene sus propiedades cuando se expone a la radiación UV, la humedad y las fluctuaciones de temperatura, factores que degradarían muchos otros plásticos.

Al trabajar con fabricantes de expositores de exterior, siempre he recomendado el PMMA para la señalización y los expositores. El material no se agrieta ni amarillea de forma significativa incluso tras años de exposición al sol, lo que lo convierte en una opción fiable para aplicaciones de exterior. Su alta fotoestabilidad4 garantiza que los productos de PMMA coloreado mantengan su vitalidad a lo largo del tiempo.

La resistencia química del PMMA también es notable, aunque selectiva. Aunque se comporta bien frente a muchas sustancias comunes como ácidos diluidos, álcalis y limpiadores domésticos, es vulnerable a ciertos disolventes orgánicos. Esta característica requiere una cuidadosa consideración en aplicaciones en las que se espera una exposición a productos químicos.

Propiedades mecánicas y durabilidad

El PMMA ofrece una combinación favorable de rigidez y resistencia al impacto, aunque no es tan duro como algunos plásticos técnicos. Con una resistencia a la tracción de unos 70 MPa y un módulo de flexión de unos 3 GPa, ofrece unas prestaciones mecánicas adecuadas para muchas aplicaciones.

En PTSMAKE, a menudo recomendamos el PMMA para aplicaciones que requieren un equilibrio entre claridad óptica y resistencia mecánica moderada. Por ejemplo, los expositores y las instalaciones de venta al por menor se benefician de la capacidad del PMMA para soportar cargas modestas manteniendo un aspecto elegante.

Una limitación digna de mención es la naturaleza relativamente quebradiza del PMMA en comparación con materiales como el policarbonato. Cuando la resistencia al impacto es crítica, normalmente sugerimos grados modificados de PMMA o materiales alternativos. Sin embargo, para la mayoría de las aplicaciones en las que no se esperan impactos extremos, el PMMA estándar ofrece suficiente durabilidad.

Comparación de propiedades mecánicas

| Material | Resistencia a la tracción (MPa) | Módulo de flexión (GPa) | Resistencia al impacto (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Policarbonato | 55-65 | 2.3-2.4 | 600-850 |

| Poliestireno | 35-55 | 2.9-3.5 | 10-20 |

| Vidrio | 30-90 | 70-75 | <10 |

Versatilidad de fabricación

La versatilidad del PMMA en los procesos de fabricación es una de sus mayores ventajas. El material puede procesarse eficazmente mediante diversos métodos, entre ellos:

- Moldeo por inyección

- Extrusión

- Termoformado

- Mecanizado CNC

- Corte por láser

En PTSMAKE mecanizamos regularmente componentes de PMMA por CNC para clientes que necesitan piezas de precisión con claridad óptica. El material se mecaniza a la perfección, produciendo acabados superficiales suaves sin un desgaste excesivo de la herramienta. Para la producción de grandes volúmenes, nuestros servicios de moldeo por inyección pueden producir eficazmente piezas complejas de PMMA con una excelente precisión dimensional.

Las capacidades de termoformado del material son especialmente valiosas para crear pantallas curvas y elementos arquitectónicos. El PMMA puede calentarse y moldearse en formas complejas manteniendo sus propiedades ópticas, lo que abre posibilidades de diseño que con el vidrio serían prohibitivas desde el punto de vista de los costes.

Rentabilidad y sostenibilidad

Cuando se compara el PMMA con alternativas como el vidrio o el policarbonato, el análisis coste-beneficio suele favorecer al PMMA para muchas aplicaciones. Aunque suele ser más caro que los plásticos de uso general, como el poliestireno, el PMMA ofrece unas prestaciones superiores que justifican su precio.

El menor peso del PMMA en comparación con el vidrio (aproximadamente la mitad de densidad) reduce los costes de transporte y simplifica la instalación de paneles o componentes de gran tamaño. Esta ventaja de peso lo ha hecho especialmente popular en aplicaciones arquitectónicas y estructuras de exposición.

Desde el punto de vista de la sostenibilidad, el PMMA ofrece varias ventajas. Es totalmente reciclable, con flujos de reciclado establecidos en muchas regiones. Además, su longevidad implica una sustitución menos frecuente, lo que reduce el consumo de recursos durante su vida útil. Sin embargo, como la mayoría de los plásticos derivados del petróleo, la producción de PMMA tiene una huella medioambiental que debe tenerse en cuenta en las evaluaciones de sostenibilidad.

Ventajas específicas de la aplicación

Diferentes industrias se benefician de aspectos específicos del perfil de propiedades del PMMA:

Industria médica: La biocompatibilidad del PMMA lo hace adecuado para implantes dentales, cemento óseo y lentes intraoculares.

Sector del automóvil: Su resistencia a los arañazos y su claridad óptica lo hacen ideal para lentes de luces traseras y pantallas interiores.

Arquitectura: La resistencia a la intemperie y las propiedades de transmisión de la luz hacen que el PMMA sea perfecto para claraboyas, tabiques y elementos decorativos.

Comercio y señalización: La combinación de moldeabilidad, pintabilidad y propiedades ópticas crea llamativos expositores y carteles.

En mi trabajo con fabricantes de electrónica, he visto que el PMMA es cada vez más popular para pantallas y carcasas de dispositivos, ya que ofrece una atractiva estética similar al vidrio sin el peso ni la fragilidad del vidrio real.

¿Cómo afectan los parámetros de corte al acabado superficial del PMMA?

¿Alguna vez ha tenido problemas con los bordes borrosos o astillados en sus proyectos de PMMA? ¿Esos frustrantes defectos superficiales que aparecen por mucho cuidado que ponga en su máquina CNC? Es un problema habitual que puede convertir un diseño prometedor en un resultado decepcionante.

Los parámetros de corte influyen significativamente en el acabado superficial del mecanizado de PMMA controlando la formación de viruta y la generación de calor. Las velocidades de husillo óptimas (10.000-18.000 RPM), las velocidades de avance (0,1-0,2 mm/diente) y la profundidad de corte (0,5-1 mm) suelen producir la mejor calidad superficial al minimizar la fusión y el desconchado.

La ciencia del acabado superficial del PMMA

Al mecanizar PMMA (polimetacrilato de metilo), conocido comúnmente como acrílico, para conseguir un excelente acabado superficial es necesario comprender cómo interactúan los distintos parámetros de corte con este material único. Como termoplástico, el PMMA tiene propiedades mecánicas y térmicas distintas que responden de manera diferente a las condiciones de mecanizado en comparación con los metales u otros plásticos.

La calidad superficial del PMMA mecanizado se ve afectada principalmente por la deformación termoplástica5 comportamiento durante el corte. A diferencia de los metales que producen virutas continuas por deformación plástica, el PMMA tiende a experimentar modos de fractura tanto dúctiles como frágiles dependiendo de las condiciones de corte. Este comportamiento dual hace que la selección de parámetros sea especialmente crítica.

Efectos de la velocidad del cabezal

La velocidad del husillo influye directamente en la temperatura de corte y la formación de virutas en el mecanizado de PMMA:

- Velocidades bajas (por debajo de 8.000 RPM): A menudo se producen fuerzas de corte excesivas y fractura frágil, lo que provoca astillamiento y un acabado superficial deficiente.

- Velocidades medias (8.000-15.000 RPM): Proporcionan un equilibrio entre la generación de calor y la eficacia de corte

- Altas velocidades (por encima de 15.000 RPM): Puede generar un calor excesivo que provoque el reblandecimiento del material y su posible fusión

Según mi experiencia en PTSMAKE, hemos comprobado que las velocidades de husillo entre 10.000 y 18.000 RPM suelen dar los mejores resultados para las operaciones generales de mecanizado de PMMA, aunque esto varía en función del diámetro de la fresa y otros factores.

Consideraciones sobre la velocidad de avance

La velocidad de avance afecta tanto a la productividad como a la calidad de la superficie:

| Avance (mm/diente) | Acabado superficial | Productividad | Problemas comunes |

|---|---|---|---|

| 0.05-0.1 | Excelente | Bajo | Posible acumulación de calor, quemaduras |

| 0.1-0.2 | Muy buena | Medio | Defectos mínimos, alcance óptimo |

| 0.2-0.3 | Bien | Alta | Posible astillado menor |

| >0.3 | Pobre | Muy alta | Astillado severo, marcas de herramientas |

El punto óptimo para el PMMA suele estar entre 0,1-0,2 mm/diente, equilibrando la productividad con la calidad de la superficie. Si es demasiado lento, la acumulación de calor se convierte en un problema; si es demasiado rápido, se producen daños mecánicos.

Profundidad y anchura de corte

Estos parámetros determinan la carga de viruta y afectan tanto a la calidad superficial como a la vida útil de la herramienta:

- Profundidad de corte: Para operaciones de acabado, recomiendo un máximo de 0,5-1 mm. Los cortes más profundos generan fuerzas mayores que pueden agrietar o astillar los bordes de PMMA.

- Anchura de corte: Para un acabado superficial óptimo, los pasos de 10-25% del diámetro de la herramienta funcionan mejor para las pasadas de acabado.

Cuando trabajamos con geometrías complejas en PTSMAKE, a menudo programamos estrategias de mecanizado progresivas, comenzando con operaciones de desbaste que eliminan el material grueso, seguidas de pasadas de acabado con cortes más ligeros.

Factores de geometría de la herramienta

La selección de la herramienta influye enormemente en la calidad del acabado superficial en el mecanizado de PMMA:

Geometría de vanguardia

- Ángulo del rastrillo: Los ángulos de desprendimiento positivos (5-15°) suelen producir un mejor acabado superficial al reducir las fuerzas de corte.

- Ángulo libre: La holgura de 10-15° evita el roce con la pieza de trabajo

- Ángulo de la hélice: Los ángulos de hélice más altos (30-45°) mejoran la evacuación de la viruta y reducen la acumulación de calor.

Materiales y recubrimientos para herramientas

Para el mecanizado de PMMA, solemos utilizar:

- Herramientas de metal duro: Mantiene los bordes afilados más tiempo que el HSS

- Herramientas diamantadas: Proporcionan un excelente acabado superficial para la producción de grandes volúmenes

- Fresas de un solo filo: A menudo se prefiere para acrílicos para mejorar la evacuación de virutas

La combinación de una selección adecuada de herramientas y parámetros de corte crea un efecto sinérgico. En PTSMAKE, hemos desarrollado conjuntos de parámetros especializados para diferentes grados de PMMA y requisitos de producto, garantizando una calidad constante en todas las tiradas de producción.

Estrategias de refrigeración y lubricación

A diferencia del mecanizado de metales, en el que el refrigerante es estándar, el mecanizado de PMMA requiere una cuidadosa consideración:

- Aire comprimido: A menudo suficiente para condiciones de corte moderadas

- Refrigeración por nebulización: Lubricación mínima con fluidos especializados no derivados del petróleo

- Corte en seco: Posible con parámetros optimizados y una evacuación eficaz de las virutas

Nunca utilice refrigerantes a base de aceite estándar con PMMA, ya que pueden causar grietas y agrietamiento por tensión en la superficie mecanizada, una lección que he aprendido a través de la solución de problemas de calidad del cliente al principio de mi carrera.

Enfoque práctico de optimización

A la hora de configurar las operaciones de mecanizado de PMMA, sigo este enfoque sistemático:

- Seleccionar las herramientas adecuadas en función de los requisitos de las funciones

- Empezar con parámetros de corte conservadores (velocidad media, avance bajo)

- Realizar cortes de prueba en material de desecho

- Aumentar gradualmente los parámetros hasta conseguir un acabado superficial óptimo

- Documentar los parámetros satisfactorios para futuras referencias

Esta metodología nos ayuda en PTSMAKE a suministrar componentes de PMMA de alta calidad constante en diversos sectores, desde componentes de dispositivos médicos hasta pantallas ópticas.

¿Qué pasos de postprocesado son necesarios tras el mecanizado de PMMA?

¿Alguna vez ha recibido una pieza de PMMA recién mecanizada que parecía prometedora, sólo para descubrir que estaba turbia, tenía marcas visibles de herramientas o simplemente carecía de ese acabado cristalino que esperaba? El proceso de mecanizado es sólo el principio: sin un postprocesado adecuado, incluso las piezas de PMMA mecanizadas con mayor precisión pueden no cumplir las expectativas.

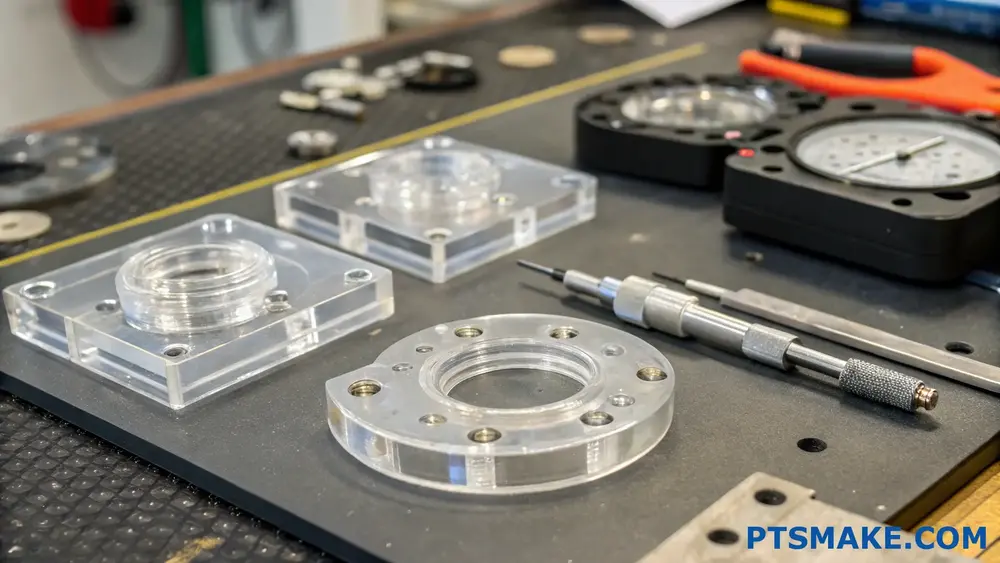

Tras el mecanizado del PMMA, los pasos esenciales del postprocesado incluyen el desbarbado, la eliminación de tensiones, el acabado superficial (lijado/pulido), la limpieza y la inspección final de calidad. Estos procesos transforman las piezas mecanizadas en bruto en componentes ópticamente transparentes de alta calidad que cumplen especificaciones precisas y requisitos estéticos.

Comprender los requisitos del postprocesado de PMMA

El PMMA (polimetacrilato de metilo), conocido comúnmente como acrílico, es apreciado por su excepcional claridad óptica, resistencia a los rayos UV y propiedades mecánicas. Sin embargo, el proceso de mecanizado crea inevitablemente problemas que deben corregirse mediante un tratamiento posterior. El aspecto transparente y vítreo que hace tan deseable al PMMA sólo puede conseguirse mediante cuidadosos tratamientos posteriores al mecanizado.

En mi trabajo en PTSMAKE, he descubierto que un postprocesado adecuado es lo que separa las piezas de PMMA medias de las excepcionales. Muchos clientes no se dan cuenta de que hasta 30% del tiempo total de producción de componentes de PMMA de precisión se dedica a pasos de postprocesado. Permítame guiarle a través de las operaciones esenciales de post-mecanizado que proporcionan resultados superiores.

Desbarbado y tratamiento de cantos

Recién salidas del mecanizado CNC, las piezas de PMMA suelen tener bordes afilados y rebabas que deben eliminarse. Estas imperfecciones no son solo un problema estético, sino también un riesgo para la seguridad:

- Crear puntos débiles susceptibles de agrietarse

- Causar lesiones durante la manipulación

- Interferir en los procesos de montaje

- Propiedades ópticas comprometidas en los bordes

El desbarbado puede realizarse manualmente con herramientas especializadas o mediante procesos automatizados, en función de la complejidad de la pieza. En el caso de los componentes ópticos, el tratamiento de bordes puede implicar el pulido con llama, en el que se aplica brevemente una llama controlada para fundir y suavizar los bordes sin afectar al resto de la pieza.

Tratamiento térmico antiestrés

Uno de los pasos más críticos, aunque a menudo pasado por alto, del postprocesado es el alivio de la tensión. El PMMA es susceptible a tensión interna6 durante el mecanizado, lo que puede provocar grietas, fisuras o cambios dimensionales con el paso del tiempo.

El proceso de tratamiento térmico suele seguir estos parámetros:

| Temperatura | Duración | Tasa de enfriamiento | Aplicación |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 horas | 10-15°C por hora | Componentes generales |

| 80-90°C (176-194°F) | 2-4 horas | 5-10°C por hora | Piezas ópticas de precisión |

| 90-95°C (194-203°F) | 4-6 horas | 3-5°C por hora | Aplicaciones de alta tensión |

Este ciclo controlado de calentamiento y enfriamiento permite que las moléculas de polímero se relajen y redistribuyan, eliminando tensiones internas que podrían comprometer la integridad de la pieza. En PTSMAKE, hemos desarrollado protocolos de recocido especializados para diferentes grados de PMMA y geometrías de piezas con el fin de garantizar unos resultados óptimos.

Técnicas de acabado de superficies

La verdadera belleza del PMMA reside en su claridad óptica, que requiere un meticuloso acabado superficial. Esto suele implicar una progresión de pasos:

- Lijado basto: Comenzando con abrasivos de grano 240-320 para eliminar las marcas de las herramientas.

- Lijado progresivo: Pasando por granos cada vez más finos (400, 600, 800, 1000)

- Pulido: Utilización de compuestos especializados para lograr claridad óptica

- Pulido: Toque final para conseguir un acabado de espejo

En el caso de geometrías complejas o características internas, puede resultar difícil llegar a todas las superficies. A veces empleamos el pulido químico con disolventes especializados que disuelven ligeramente la capa superficial para crear un acabado uniforme y brillante. Sin embargo, esto requiere un control cuidadoso para evitar cambios dimensionales o defectos superficiales.

Limpieza y eliminación de la contaminación

Las propiedades electrostáticas del PMMA lo convierten en un imán para el polvo y los contaminantes. Una limpieza a fondo es esencial antes del montaje o el embalaje, sobre todo en aplicaciones ópticas. El protocolo de limpieza suele incluir:

- Limpieza por ultrasonidos en soluciones especializadas

- Tratamientos antiestáticos para reducir la atracción de polvo

- Soplado de aire comprimido en entornos filtrados

- Manipulación en sala blanca para aplicaciones sensibles

Un error que veo con frecuencia es utilizar limpiadores a base de alcohol, que pueden provocar grietas en el PMMA. En su lugar, se recomiendan soluciones jabonosas suaves o limpiadores especializados en acrílico.

Inspección final y control de calidad

El último paso en el postprocesado del PMMA es la inspección exhaustiva de la calidad, que puede incluir:

- Verificación dimensional con respecto a las especificaciones técnicas

- Pruebas de claridad óptica (transparencia, niebla y transmisión de la luz)

- Análisis del patrón de tensiones mediante luz polarizada

- Medición de la rugosidad superficial

- Inspección visual para detectar arañazos, burbujas o inclusiones.

Para aplicaciones de alta precisión, utilizamos equipos de medición especializados, como la interferometría y el escaneado láser, para verificar la calidad de la superficie a nivel de micras.

Equilibrio entre coste y calidad

El postprocesado puede representar el 20-40% del coste total de fabricación de los componentes de PMMA. Al planificar un proyecto, es importante especificar solo el nivel de posprocesamiento necesario para su aplicación:

- Partes funcionales pueden requerir sólo un desbarbado básico y un alivio de la tensión

- Componentes de la pantalla necesitan mayores niveles de acabado superficial

- Componentes ópticos exigen el protocolo de postprocesamiento más riguroso

En PTSMAKE, trabajamos con los clientes para determinar el equilibrio óptimo entre coste y calidad para cada aplicación. Algunos pasos del postprocesado pueden minimizarse mediante un diseño y unas estrategias de mecanizado cuidadosos, reduciendo el coste total de fabricación sin comprometer la calidad.

Consideraciones especiales para geometrías complejas

Las piezas con características intrincadas presentan retos únicos para el postprocesado. Las esquinas internas, los rebajes profundos o los detalles finos pueden requerir técnicas especializadas:

- Dispositivos diseñados a medida para acceder a zonas difíciles

- Pulido por vapor para el tratamiento uniforme de formas complejas

- Sistemas de acabado robotizados para resultados uniformes

- Pulido CNC multieje para superficies ópticas de precisión

Con más de 15 años en la fabricación de precisión, he descubierto que abordar los requisitos de postprocesamiento durante la fase de diseño conduce a una producción más eficiente y a mejores resultados.

Casos prácticos: Aplicaciones con éxito de PMMA y policarbonato en proyectos ópticos?

¿Alguna vez ha trabajado en un proyecto óptico y ha tenido que decidir entre PMMA y policarbonato? Sin embargo, muchos ingenieros toman esta decisión sin ver ejemplos reales del rendimiento de cada material en aplicaciones similares.

Los estudios de casos ofrecen las ideas más prácticas a la hora de comparar el PMMA y el policarbonato para aplicaciones ópticas. El PMMA suele destacar en pantallas, iluminación de automóviles y aplicaciones arquitectónicas en las que la claridad es primordial. El policarbonato brilla en equipos de seguridad, pantallas exteriores y dispositivos médicos en los que la resistencia a los impactos no puede verse comprometida.

Iluminación del automóvil: La ventaja cristalina del PMMA

En la industria del automóvil, ambos materiales se utilizan mucho, pero con especialidades diferentes. En PTSMAKE he trabajado con varios clientes del sector de la automoción que en un principio pensaron en el policarbonato para las lentes de los faros, pero al final eligieron el PMMA por sus mejores propiedades ópticas.

Un proyecto concreto consistió en diseñar faros a medida para un fabricante de vehículos de lujo. El cliente necesitaba una transmisión de luz excepcional con una distorsión mínima. Tras mecanizar prototipos de ambos materiales, se eligió la versión en PMMA:

- Transmisión luminosa 92% (frente a 88% del policarbonato)

- Patrón de distribución de la luz más preciso

- Mayor resistencia al amarilleamiento por exposición a los rayos UV

El ligero sacrificio en la resistencia a los impactos era aceptable porque las lentes estarían protegidas por una cubierta de policarbonato transparente. Este enfoque híbrido, que utiliza PMMA para la precisión óptica y policarbonato para la protección, demuestra que conocer los puntos fuertes de cada material puede conducir a soluciones de diseño óptimas.

Dispositivos de imagen médica: El policarbonato gana en durabilidad

Los entornos médicos presentan retos diferentes. Para un fabricante de dispositivos de imagen médica, mecanizamos componentes de carcasas que necesitaban tanto claridad óptica como una durabilidad excepcional. En este caso, el policarbonato fue el claro vencedor.

El dispositivo necesitaba:

- Soporta la limpieza frecuente con productos químicos agresivos

- Sobrevivir a posibles caídas e impactos

- Mantienen la estabilidad dimensional a distintas temperaturas

- Proporcionar una claridad óptica razonable

Aunque el PMMA habría proporcionado unas propiedades ópticas ligeramente mejores, el biocompatibilidad7 y la necesidad de resistencia química hicieron del policarbonato la elección óptima. Tras dos años de uso sobre el terreno, el cliente informó de que no se habían producido fallos debidos al agrietamiento del material o a daños químicos.

Estudio comparativo de expositores de venta al por menor

Un proyecto de exposición en un comercio minorista ofrece una excelente comparación de ambos materiales. Creamos prototipos de expositores idénticos, uno con PMMA mecanizado y otro con policarbonato. El cliente probó ambos en entornos reales durante seis meses.

Resultados

| Propiedad | Pantalla de PMMA | Pantalla de policarbonato |

|---|---|---|

| Claridad inicial | Excelente (transmisión de luz 94%) | Muy buena (89% transmisión de luz) |

| Resistencia a los arañazos | Bueno (algunos pequeños arañazos después de 6 meses) | Deficiente (arañazos importantes en zonas de mucho tránsito) |

| Daños por impacto | Tres paneles agrietados tras impactos accidentales | No hay grietas a pesar de impactos similares |

| Estabilidad UV | No amarillea | Ligero amarilleamiento en los paneles orientados al sur |

| Coste | Coste base | 18% superior al PMMA |

El cliente optó finalmente por el PMMA para interiores y el policarbonato para exteriores, optimizando su inversión en función de los requisitos medioambientales.

Aplicación de acristalamiento arquitectónico

En aplicaciones arquitectónicas en las que ambos materiales compiten, he visto surgir patrones interesantes. En un proyecto reciente se crearon difusores de luz a medida para el atrio de un edificio de oficinas. El arquitecto especificó inicialmente policarbonato por su resistencia a los impactos, pero después de revisar muestras, cambió a PMMA por estas razones:

- La claridad superior creó patrones de luz más vibrantes

- El lugar de instalación presentaba un riesgo mínimo de impacto

- La mayor rigidez del PMMA permite paneles más finos

- Ahorro de costes de aproximadamente 15%

Este caso refuerza la idea de que la selección de materiales debe tener siempre en cuenta el entorno real de funcionamiento, no sólo las propiedades teóricas.

Electrónica de consumo: Enfoques híbridos

La industria de la electrónica de consumo emplea a menudo enfoques híbridos. Para un fabricante de accesorios para smartphones, desarrollamos un producto con ambos materiales:

- PMMA para los elementos ópticos del objetivo (protector de la cámara)

- Policarbonato para el marco estructural y las zonas de impacto

Este diseño aprovechaba la claridad óptica del PMMA y la resistencia al impacto del policarbonato en las zonas expuestas a caídas o tensiones. El proceso de mecanizado de cada material se optimizó por separado, con distintos parámetros de corte y técnicas de acabado.

Conclusiones prácticas de los estudios de casos

Estas aplicaciones reales ponen de relieve varias consideraciones prácticas:

- La selección específica para cada aplicación es crucial - las propiedades teóricas importan menos que el rendimiento real en su caso de uso específico

- Los diseños híbridos pueden ofrecer lo mejor de ambos mundos - utilizar cada material allí donde sus puntos fuertes sean más valiosos

- Los factores medioambientales influyen considerablemente en el rendimiento - La exposición a los rayos UV, el contacto con productos químicos y las fluctuaciones de temperatura afectan a cada material de forma diferente.

- Los tratamientos posteriores al mecanizado pueden mejorar el rendimiento - El recocido y los tratamientos superficiales adecuados pueden mejorar significativamente ambos materiales

Después de trabajar con numerosos clientes en aplicaciones ópticas, he descubierto que probar prototipos en condiciones reales de funcionamiento proporciona información que las hojas de datos de los materiales por sí solas no pueden proporcionar. En PTSMAKE, a menudo recomendamos producir pequeños lotes de prototipos en ambos materiales cuando los requisitos de la aplicación caen en la zona de solapamiento donde cualquiera de los materiales podría funcionar potencialmente.

¿Cuáles son las consideraciones de rentabilidad para el mecanizado de grandes volúmenes de PMMA?

¿Alguna vez ha recibido un presupuesto para el mecanizado de grandes volúmenes de PMMA que le ha hecho estremecerse? ¿Se encuentra en un constante equilibrio entre los requisitos de calidad y las limitaciones presupuestarias a la hora de aumentar la producción? Estos problemas de costes pueden determinar la viabilidad de su proyecto.

La rentabilidad en el mecanizado de grandes volúmenes de PMMA se reduce a optimizar el uso del material, seleccionar las herramientas adecuadas, implantar la automatización, reducir los costes de mano de obra y minimizar los requisitos de postprocesado. La estrategia adecuada puede reducir los costes por unidad en un 30-50% en comparación con la producción de bajo volumen, manteniendo al mismo tiempo los estándares de calidad.

Estrategias de optimización de materiales

Cuando se amplían las operaciones de mecanizado de PMMA, los costes de material se convierten en un factor importante del presupuesto global. He descubierto que la aplicación de algunas estrategias clave puede reducir sustancialmente los residuos y maximizar el rendimiento.

Eficacia de la anidación

Uno de los enfoques más eficaces es optimizar el anidado de piezas en las planchas de materia prima. El software CAM avanzado puede organizar múltiples componentes para minimizar los desechos. En situaciones de gran volumen, incluso una mejora de 5% en la utilización del material se traduce en un ahorro sustancial.

Por ejemplo, cuando gestionamos grandes pedidos de paneles de visualización de PMMA a PTSMAKE, nuestros algoritmos de anidado suelen lograr una utilización del material de 85-90%, frente a la media del sector de 70-75%. Esta eficiencia por sí sola puede reducir los costes de materia prima hasta en 20%.

Selección del tamaño de las existencias

La selección del tamaño óptimo de las existencias es igualmente importante. Los tamaños de chapa estándar son más rentables que las dimensiones personalizadas, pero debe tener en cuenta los requisitos específicos de su pieza:

| Tamaño (mm) | Coste por m² | Aplicación típica | Residuos % para piezas estándar |

|---|---|---|---|

| 1220 x 2440 | Baja | Paneles grandes | 10-15% |

| 600 x 1200 | Medio | Componentes medios | 15-20% |

| Tamaños a medida | Más alto | Piezas especializadas | 5-10% |

Consideraciones sobre el utillaje para la producción en serie

La selección del utillaje influye enormemente en el coste y la calidad del mecanizado de grandes volúmenes de PMMA. La inversión inicial en herramientas de alta calidad suele ser rentable a largo plazo.

Gestión de la vida útil de las herramientas

En la producción de grandes volúmenes, recomiendo invertir en herramientas diamantadas a pesar de su mayor coste inicial. En amortización8 de estas herramientas de primera calidad en miles de piezas reduce realmente el coste por unidad de forma significativa.

Las fresas de metal duro estándar pueden costar $30-50 y durar entre 300 y 500 piezas de PMMA antes de desgastarse, mientras que una herramienta con recubrimiento de diamante de $200-300 puede procesar entre 3.000 y 5.000 piezas. Las matemáticas favorecen claramente las herramientas de alta calidad para grandes volúmenes.

Herramientas normalizadas

La implantación de una estrategia de utillaje estandarizada reduce los tiempos de cambio y simplifica la gestión del inventario:

- Utilizar geometrías de herramienta comunes que puedan abordar múltiples características

- Establezca una biblioteca de herramientas que cubra 90% de sus operaciones habituales

- Minimizar las herramientas especiales que requieren intervención manual

Automatización y diseño de dispositivos

La economía del mecanizado de PMMA de gran volumen cambia significativamente cuando se introduce la automatización. La inversión inicial es mayor, pero los costes por unidad disminuyen drásticamente a medida que aumenta el volumen.

Sistemas multifunción

He implantado sistemas multifunción que permiten un funcionamiento 24/7 con una intervención mínima del operador. Estos sistemas suelen incluir:

- Paletas de cambio rápido que mantienen la precisión posicional

- Bases de fijación normalizadas compatibles con varias familias de piezas

- Sistemas RFID o de código de barras para la selección automática de programas

Los modernos sistemas paletizados pueden reducir los tiempos de preparación en 80-90%, lo que permite que las máquinas pasen más tiempo cortando y menos tiempo paradas durante los cambios.

Optimización del tamaño de los lotes

Encontrar el tamaño de lote óptimo equilibra los costes de preparación con los costes de mantenimiento de existencias:

| Tamaño del lote | Impacto en los costes de instalación | Coste de inventario | Ideal para |

|---|---|---|---|

| Pequeñas (50-200) | Más por unidad | Baja | Cambios frecuentes de diseño |

| Mediana (200-1000) | Moderado | Moderado | Enfoque equilibrado |

| Grande (1000+) | Menos por unidad | Más alto | Productos estables y maduros |

Selección y utilización de máquinas

El tipo de máquina CNC que seleccione para la producción de grandes volúmenes de PMMA influye enormemente en su estructura de costes.

Mecanizado multieje vs. 3 ejes

Aunque las máquinas de 5 ejes tienen un precio de compra más elevado, a menudo resultan más económicas para piezas complejas de PMMA. En PTSMAKE, nuestras máquinas de 5 ejes pueden reducir los tiempos de ciclo en un 30-40% en comparación con las alternativas de 3 ejes al minimizar los cambios de configuración y permitir ángulos de herramienta óptimos.

Sin embargo, para componentes más sencillos, varias máquinas de 3 ejes pueden proporcionar más rendimiento por dólar invertido que menos máquinas de 5 ejes.

Maximización del tiempo de actividad de la máquina

La tarifa horaria de su máquina disminuye con una mayor utilización. Las estrategias prácticas incluyen:

- Mantenimiento predictivo para evitar paradas imprevistas

- Programación consecutiva de trabajos similares para minimizar los cambios de configuración

- Funcionamiento de componentes más sencillos durante operaciones nocturnas no tripuladas

- Utilización de la supervisión del desgaste de las herramientas para evitar problemas de calidad y piezas desechadas.

Postprocesamiento y control de calidad Economía

A menudo pasados por alto, los costes de postprocesado pueden representar el 15-30% del coste total en las operaciones de mecanizado de PMMA.

Control de calidad integrado

La integración de la verificación de la calidad en el proceso de mecanizado reduce los costosos reprocesamientos y las devoluciones de los clientes. Considere la posibilidad de producir grandes volúmenes de PMMA:

- Inspección en proceso para verificar las dimensiones críticas

- Sistemas de visión automatizados para la detección de defectos superficiales

- Control estadístico de procesos para identificar tendencias antes de que se produzcan fallos

Estos sistemas requieren una inversión inicial, pero reducen drásticamente los costes de calidad en la producción en serie.

Automatización del acabado

Las operaciones manuales de pulido y desbarbado requieren mucha mano de obra y son difíciles de ampliar. Para grandes volúmenes, estudie opciones automatizadas:

- Sistemas de volteo para rotura de bordes y acabado ligero

- Células de pulido robotizadas para un acabado superficial uniforme

- Equipo de pulido a la llama para cantos de calidad óptica

Mediante la automatización de estos pasos, puede conseguir una calidad uniforme y reducir los costes de mano de obra en un 50-70% en comparación con los métodos manuales.

¿Puede el mecanizado de PMMA cumplir los requisitos de calidad médica de las superficies?

¿Alguna vez ha examinado un producto sanitario con lupa y se ha preguntado cómo consiguen los fabricantes ese acabado perfecto, similar al cristal? ¿O ha tenido problemas con componentes de PMMA que pasaban las inspecciones dimensionales pero fallaban debido a imperfecciones superficiales? La diferencia entre unos productos sanitarios adecuados y otros excelentes se reduce a menudo a la calidad de la superficie, un factor que puede significar la vida o la muerte en aplicaciones críticas.

Sí, el mecanizado de PMMA puede cumplir los requisitos de calidad médica de la superficie si se emplean las técnicas adecuadas. Con herramientas especializadas, parámetros de corte optimizados y métodos de posprocesamiento adecuados, el PMMA puede mecanizarse para alcanzar valores de Ra inferiores a 0,2 μm, cumpliendo las estrictas normas médicas para implantes y dispositivos.

Requisitos de la superficie de PMMA para uso médico

Los productos sanitarios exigen una calidad superficial excepcional por varias razones fundamentales. La seguridad del paciente, la biocompatibilidad y la funcionalidad del dispositivo dependen de unas características superficiales adecuadas. En el caso de los componentes de PMMA utilizados en aplicaciones médicas, los requisitos de superficie son especialmente estrictos debido al uso del material en dispositivos ópticos e implantables.

Las superficies de PMMA de calidad médica suelen requerir:

- Valores de rugosidad superficial (Ra) de 0,05-0,2 μm.

- Ausencia de grietas microscópicas o concentradores de tensión

- Sin contaminación por partículas

- Claridad óptica para aplicaciones visuales

- Estabilidad dimensional a niveles microscópicos

En mi experiencia de trabajo con fabricantes de dispositivos médicos, estos requisitos superan a menudo las especificaciones industriales estándar en un orden de magnitud. Satisfacer estas demandas requiere enfoques especializados de mecanizado.

Parámetros críticos de superficie para componentes médicos de PMMA

Al evaluar las superficies de PMMA para aplicaciones médicas, deben tenerse en cuenta varios parámetros clave:

Métricas de rugosidad superficial

La rugosidad superficial se cuantifica mediante múltiples parámetros, cada uno de los cuales cuenta una parte diferente de la historia de la calidad superficial:

| Parámetro | Descripción | Requisitos médicos típicos para PMMA |

|---|---|---|

| Ra | Rugosidad media | 0,05-0,2 μm |

| Rz | Perfil de altura máxima | 0,5-1,5 μm |

| Rt | Altura total del perfil | 0,8-2,0 μm |

| Rq | Rugosidad cuadrática media | 0,08-0,3 μm |

En nuestras operaciones de mecanizado de PMMA en PTSMAKE, hemos observado que, aunque Ra es el parámetro especificado con más frecuencia, las aplicaciones médicas suelen requerir la supervisión de varios valores de rugosidad para garantizar una caracterización completa de la superficie.

Consideraciones sobre la integridad de la superficie

Más allá de la rugosidad, la integridad de la superficie abarca:

- Ausencia de microfisuración9 y daños en el subsuelo

- Tensiones residuales mínimas que podrían provocar grietas o fallos

- Química de superficies controlada para la biocompatibilidad

- Coherencia en todo el componente

Técnicas de mecanizado especializadas para PMMA de grado médico

Conseguir superficies de calidad médica en PMMA requiere técnicas especializadas que van más allá de las prácticas de mecanizado habituales.

Selección de herramientas y geometría

La herramienta de corte adecuada marca una diferencia drástica en la calidad de la superficie de PMMA. Yo recomiendo:

- Herramientas de carburo pulido con diamante o PCD (diamante policristalino)

- Cuchillas afiladas con ángulos de desprendimiento de 0-5°.

- Radio de la punta de la herramienta entre 0,2-0,8 mm según la aplicación

- Herramientas de diamante monocristalino para pasadas de acabado de calidad óptica

Optimización de los parámetros de corte

Basándome en mi trabajo con fabricantes de dispositivos médicos, estos parámetros de corte producen sistemáticamente excelentes superficies de PMMA:

| Parámetro | Desbaste | Semiacabado | Acabado |

|---|---|---|---|

| Velocidad de corte | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Velocidad de alimentación | 0,1-0,2 mm/rev | 0,05-0,1 mm/rev. | 0,01-0,03 mm/rev. |

| Profundidad de corte | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Refrigeración | Inundar refrigerante | Refrigeración por nebulización | Chorro de aire o en seco |

Gestión térmica durante el mecanizado

La baja temperatura de transición vítrea del PMMA (105 °C) hace que la gestión térmica sea crucial. Hemos conseguido los mejores resultados:

- Utilización de altas velocidades de corte con profundidades de corte muy ligeras

- Aplicar estrategias de refrigeración adecuadas

- Permitir pausas adecuadas entre pasadas en los elementos críticos.

- Control de la temperatura de la herramienta durante operaciones prolongadas

Métodos de postprocesado para PMMA médico

Incluso con un mecanizado optimizado, a menudo es necesario un tratamiento posterior para conseguir verdaderas superficies de calidad médica:

Pulido por vapor: Una breve exposición a vapores de cloroformo o cloruro de metileno puede producir superficies ópticamente transparentes, pero requiere estrictos controles de seguridad.

Pulido mecánico: Pulido progresivo con compuestos de diamante hasta un tamaño de grano de 0,5 μm.

Tratamiento UV: Para algunas aplicaciones, la exposición UV puede ayudar a estabilizar las propiedades de la superficie.

Limpieza de precisión: Procesos de limpieza en varias etapas para eliminar todos los residuos del mecanizado.

Métodos de verificación de la calidad

El cumplimiento de las normas médicas exige una verificación rigurosa. En PTSMAKE, empleamos:

- Mediciones con perfilómetro para verificar la rugosidad

- Microscopía óptica para la evaluación visual de superficies

- Microscopía electrónica para aplicaciones críticas

- Sistemas de fijación personalizados para mantener la orientación de las piezas durante la inspección

Ejemplo de un caso real

En un proyecto reciente para un fabricante de dispositivos oftálmicos, nos enfrentamos al reto de producir componentes de PMMA con Ra < 0,1 μm para un sistema de lentes implantables. Mediante la aplicación de herramientas con acabado de diamante, mecanizado en varias fases y pulido con vapor controlado, conseguimos valores Ra de 0,08 μm de media en todos los componentes, satisfaciendo los estrictos requisitos médicos.

El proceso exigía un control preciso de la temperatura durante todo el mecanizado y dispositivos especiales para evitar cualquier contacto con la superficie durante la manipulación. Este enfoque incrementó los costes de producción en aproximadamente 30%, pero la calidad de la superficie resultante eliminó los problemas de biocompatibilidad que el cliente había experimentado anteriormente.

Conclusiones: El futuro del mecanizado de PMMA médico

La respuesta breve a la pregunta del título es sí, pero con importantes salvedades. No cabe duda de que el mecanizado de PMMA puede cumplir los requisitos de calidad médica de las superficies, pero sólo si se aborda el material con conocimientos y técnicas especializados.

A medida que los requisitos de los dispositivos médicos sigan siendo más exigentes, espero ver más avances en los enfoques de mecanizado híbrido que combinan el corte tradicional con técnicas novedosas como el mecanizado asistido por ultrasonidos específico para componentes de PMMA.

¿Cuáles son los errores más comunes que hay que evitar al mecanizar componentes de PMMA de pared delgada?

¿Ha visto alguna vez cómo sus componentes de PMMA cuidadosamente diseñados salen del mecanizado con grietas, alabeos o bordes fundidos? Esa sensación de hundimiento cuando las piezas acrílicas de paredes finas fallan tras horas de planificación y una importante inversión en material puede ser devastadora tanto para los plazos como para el presupuesto.

El mecanizado de componentes de PMMA de paredes finas requiere evitar varios errores críticos, como una fijación inadecuada, fuerzas de corte excesivas, refrigeración insuficiente, selección inadecuada de herramientas y estrategias de programación deficientes. Estos errores provocan alabeos, grietas, fusiones o imprecisiones dimensionales que comprometen tanto la estética como la funcionalidad.

Comprender los retos de los componentes de PMMA de pared delgada

El PMMA (polimetacrilato de metilo), comúnmente conocido como acrílico, presenta retos únicos cuando se mecaniza en estructuras de paredes finas. Su combinación de fragilidad, baja conductividad térmica y sensibilidad a la tensión lo hace especialmente vulnerable durante las operaciones de mecanizado. Después de trabajar con este material durante muchos años, he identificado patrones en los fallos de fabricación que causan problemas repetidamente.

La definición de "pared delgada" suele referirse a secciones inferiores a 2 mm, aunque pueden empezar a surgir problemas con espesores inferiores a 3 mm, en función de la geometría y la complejidad general de la pieza. En PTSMAKE, hemos observado que cuando el grosor de la pared desciende por debajo de 1 mm, el nivel de dificultad aumenta exponencialmente, requiriendo técnicas especializadas y un cuidadoso control del proceso.

Propiedades de los materiales que contribuyen a las dificultades de mecanizado

Las propiedades inherentes del PMMA plantean varios retos de mecanizado:

- Baja conductividad térmica (0,17-0,19 W/m-K) que provoca acumulación de calor

- Temperatura de transición vítrea relativamente baja (~105°C)

- Naturaleza quebradiza con flexibilidad limitada bajo tensión

- Susceptibilidad a agrietamiento por estrés10 cuando se expone a determinadas sustancias químicas o a un calor excesivo

- Tendencia a astillarse en lugar de formar virutas continuas durante el corte.

Estas propiedades significan que errores que podrían ser perdonables al mecanizar metales o incluso otros plásticos se convierten en fallos críticos con el PMMA de paredes finas.

Los principales errores de fijación y sus soluciones

Una sujeción inadecuada es quizás la causa más común de fallos que encuentro en los componentes de PMMA de paredes finas.

Presión de apriete excesiva

Muchos mecanizadores tratan el PMMA como si fuera metal, aplicando fuerzas de sujeción similares. Esto introduce tensiones internas que pueden no ser visibles inmediatamente, pero que pueden provocar grietas durante el mecanizado o más tarde durante el uso. He visto piezas que pasaban la inspección y fallaban días después debido a la tensión residual.

Solución: Sujeción uniforme y distribuida con par de apriete controlado. Las fijaciones de vacío proporcionan una excelente fuerza de sujeción sin puntos de tensión concentrados. En PTSMAKE, a menudo utilizamos soportes conformados personalizados impresos en 3D para geometrías complejas.

Apoyo inadecuado durante el mecanizado

Las paredes finas se flexionan bajo las fuerzas de corte, lo que provoca vibraciones, vibraciones irregulares e imprecisiones dimensionales.

Solución: Proporcionar material de soporte o soportes de sacrificio que puedan retirarse después del mecanizado. Para orificios pasantes o recortes, deje pestañas que se retiren en una operación final.

Errores en los parámetros de corte

Errores de velocidad y avance

Uno de los errores más significativos son los parámetros de corte inadecuados:

| Parámetro | Error común | Enfoque recomendado |

|---|---|---|

| Velocidad de corte | Demasiado alto, causando fusión | 100-300 m/min según la herramienta |

| Velocidad de alimentación | Demasiado lento, genera un exceso de calor | Mantener una carga de viruta de 0,05-0,15 mm por diente |

| Profundidad de corte | Profundidad excesiva que crea demasiada fuerza | Múltiples pases de luz, máx. 1 mm para paredes finas |

| Paso | Demasiado grande, causando desviación | Máximo 25% de diámetro de herramienta para acabado |

El equilibrio entre velocidad y avance es especialmente crítico. Una velocidad de husillo demasiado rápida con un avance demasiado lento crea calor por fricción que puede fundir el material. El PMMA funciona mejor con herramientas afiladas, velocidades moderadas y avances constantes.

Fallos de refrigeración y lubricación

La escasa conductividad térmica del PMMA hace que el calor se acumule rápidamente.

Error de refrigeración: No utilizar refrigerante o utilizar refrigerantes a base de agua que puedan provocar choques térmicos.

Solución: La refrigeración por aire comprimido funciona excepcionalmente bien con componentes de paredes finas. En algunos casos, una niebla de lubricante compatible puede resultar eficaz. En PTSMAKE, hemos desarrollado boquillas de refrigeración por aire especializadas que siguen la trayectoria de la herramienta para proporcionar un control constante de la temperatura.

Errores en la selección de herramientas

Geometría inadecuada de la herramienta

Las fresas genéricas diseñadas para metales no suelen funcionar bien en PMMA.

Errores comunes:

- Utilización de herramientas con ángulos de desprendimiento inadecuados

- Emplear herramientas con demasiadas estrías

- Selección de herramientas desgastadas que generan un exceso de calor

Solución: Utilice fresas de uno o dos filos diseñadas específicamente para acrílico. Estas herramientas presentan ángulos de desprendimiento positivos elevados (15-20°) y una gran holgura de viruta para evacuar el material de forma eficiente sin acumulación de calor.

Problemas de programación de trayectorias de herramientas

Incluso con las herramientas adecuadas, una mala estrategia de programación puede arruinar las piezas de PMMA de paredes finas.

Error: Corte convencional que empuja contra paredes finas o que se hacen progresivamente más finas.

Solución: Programe operaciones de fresado ascendente que corten con el sentido de giro, reduciendo la fuerza de empuje contra paredes finas. Las estrategias de compensación adaptables que mantienen un acoplamiento constante de la herramienta son ideales para PMMA.

Errores en el tratamiento posterior al mecanizado

Muchas piezas de PMMA bien mecanizadas fallan durante los procesos de manipulación, limpieza o acabado.

Incompatibilidad química

El uso de limpiadores o adhesivos inadecuados puede provocar grietas y fisuras en las zonas sometidas a tensión de las paredes finas.

Solución: Utilice únicamente productos químicos compatibles que sean seguros para el PMMA. El alcohol isopropílico en concentración 70% suele ser seguro para la limpieza, mientras que la acetona y los disolventes más fuertes deben evitarse estrictamente.

Choque térmico durante el postprocesado

Los cambios bruscos de temperatura pueden provocar tensiones y grietas.

Solución: Deje que las piezas alcancen gradualmente la temperatura ambiente antes de procesarlas de nuevo. El pulido a la llama debe realizarse con cuidado y con movimientos constantes para evitar el sobrecalentamiento localizado.

Supervisión del control de calidad

Muchos maquinistas no inspeccionan adecuadamente los componentes de PMMA de pared delgada en condiciones apropiadas.

Error: Inspección visual con iluminación estándar que no revela patrones de tensión.

Solución: Inspeccione las piezas con luz polarizada para detectar tensiones internas que puedan provocar fallos en el futuro. Esta técnica sencilla pero eficaz ha salvado innumerables proyectos en PTSMAKE al identificar concentraciones de tensiones antes de que las piezas lleguen a los clientes.

Aprenda a superar las limitaciones químicas del PMMA en sus proyectos. ↩

Haga clic aquí para conocer las técnicas expertas de mecanizado CNC para piezas de PMMA sin arañazos. ↩

Haga clic para conocer este término clave de la química del plástico y su importancia en la fabricación. ↩

Infórmese sobre esta propiedad crítica para las aplicaciones en exteriores y la resistencia a los rayos UV. ↩

Conozca el comportamiento de los materiales durante el mecanizado para mejorar sus resultados. ↩

Descubra cómo una gestión adecuada de las tensiones evita el fallo de las piezas y prolonga la vida útil del producto. ↩

Conozca la compatibilidad de los materiales con los sistemas biológicos para aplicaciones médicas. ↩

Conozca cómo cambia la distribución de costes en función de los volúmenes de producción. ↩

Conozca los métodos avanzados de tratamiento de superficies para eliminar microfisuras en PMMA. ↩

Aprenda a prevenir el agrietamiento por tensión en sus proyectos de PMMA con nuestra guía de expertos. ↩