A la hora de elegir entre polietileno y polipropileno, muchos diseñadores e ingenieros de productos se quedan atascados. Veo esta confusión a diario en mis consultas. Algunos clientes malgastan el dinero en la elección del material equivocado, lo que lleva a productos fallidos y costosos rediseños.

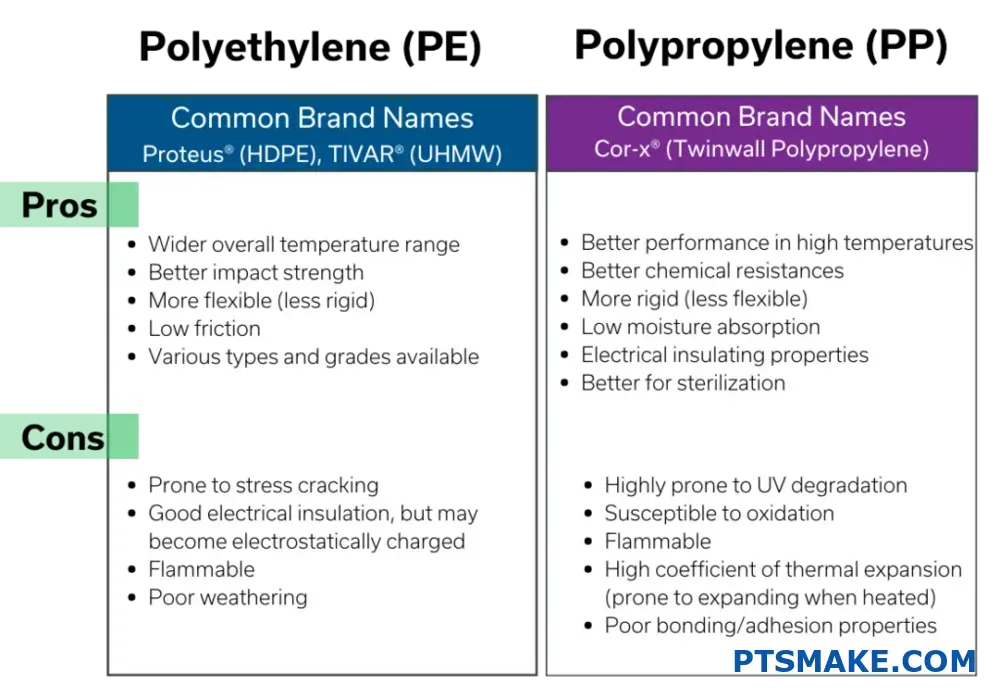

Tanto el polietileno como el polipropileno son plásticos versátiles, pero el polipropileno suele ofrecer mayor resistencia al calor y solidez, mientras que el polietileno ofrece mayor resistencia química y flexibilidad. La mejor elección depende de los requisitos específicos de su aplicación.

Desglosaré las principales diferencias entre estos dos populares plásticos. Desde las propiedades mecánicas hasta las consideraciones de coste, le ayudaré a entender qué material se adapta mejor a su proyecto. Además, compartiré ejemplos reales de proyectos de fabricación que he gestionado en PTSMAKE.

¿Por qué es mejor el polipropileno que el polietileno?

¿Alguna vez ha tenido que elegir entre polipropileno y polietileno para su proyecto de fabricación? La selección del material puede ser decisiva para el éxito de su producto, y una elección equivocada puede provocar problemas de calidad, mayores costes y retrasos en el proyecto.

El polipropileno supera al polietileno gracias a sus propiedades mecánicas superiores, mayor resistencia al calor, mejor estabilidad química y mayor durabilidad. Su estructura molecular única permite un mejor rendimiento en aplicaciones exigentes manteniendo la rentabilidad.

Comprender la estructura molecular

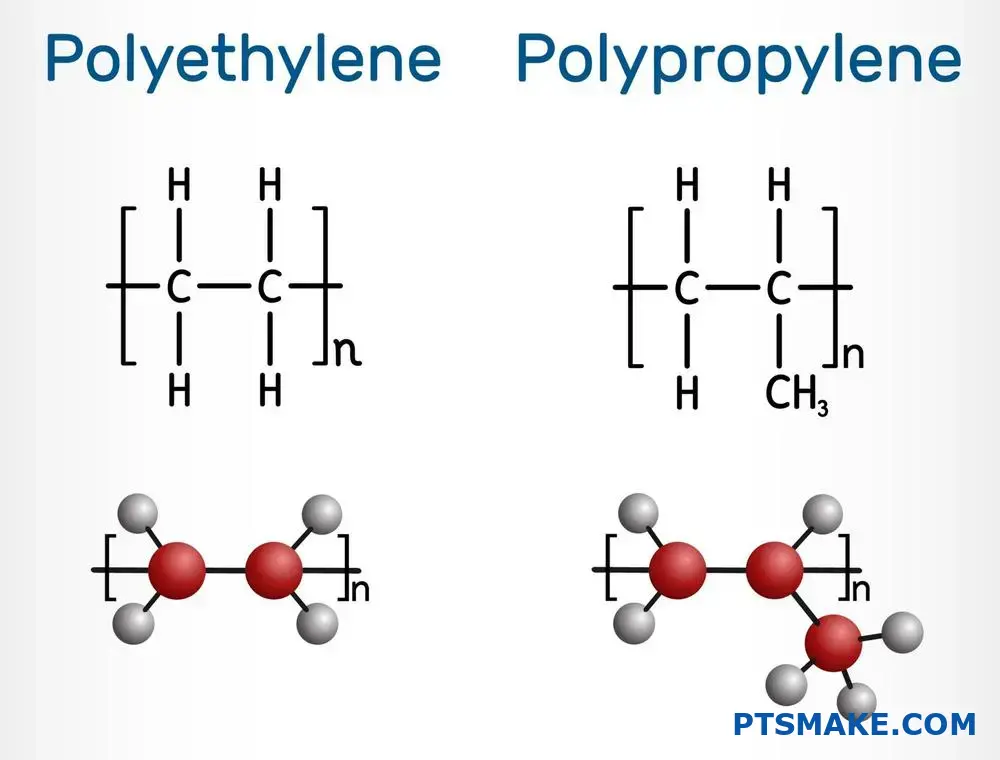

La diferencia clave entre el polipropileno y el polietileno radica en sus estructuras moleculares. El polipropileno presenta un grupo metilo (CH3) unido a átomos de carbono alternos en su cadena principal, creando una estructura más organizada. estereorregular1 disposición. Esta estructura confiere al polipropileno propiedades mejoradas en comparación con la configuración de cadena más simple del polietileno.

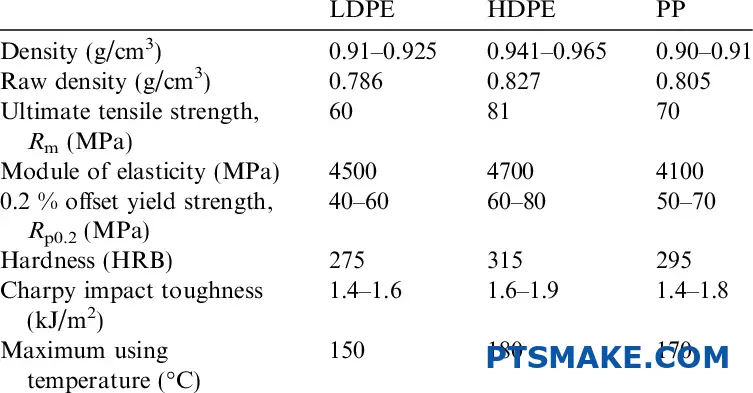

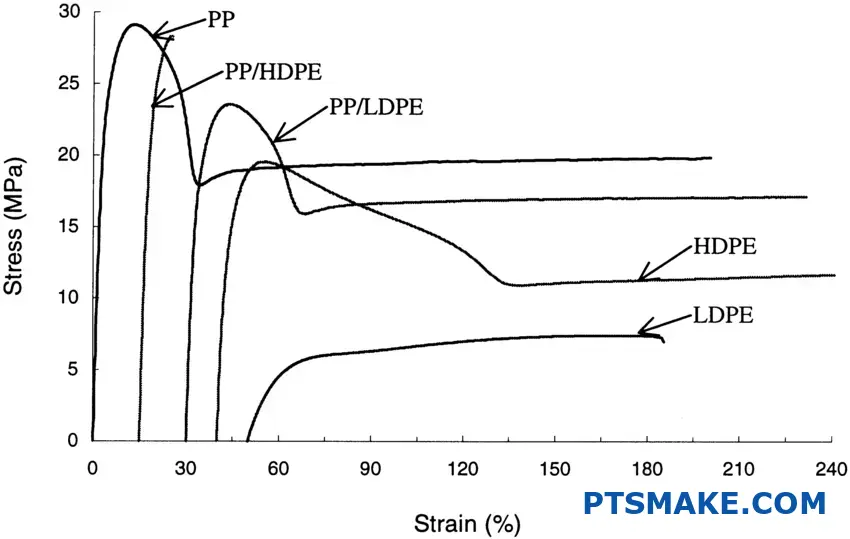

Comparación de propiedades mecánicas

Ambos materiales ofrecen características mecánicas distintas que influyen en sus aplicaciones:

| Propiedad | Polipropileno | Polietileno |

|---|---|---|

| Resistencia a la tracción | 4.500-5.500 psi | 2.900-4.000 psi |

| Módulo de flexión | 200.000 psi | 130.000 psi |

| Resistencia a los impactos | Alta | Moderado |

| Densidad | 0,90-0,91 g/cm³ | 0,91-0,97 g/cm³ |

Temperatura

En PTSMAKE, he observado que la resistencia a la temperatura suele ser un factor crucial en la selección de materiales. El polipropileno ofrece:

Resistencia al calor

- Punto de fusión más alto (160-165°C)

- Mejor estabilidad dimensional a temperaturas elevadas

- Capacidad de llenado en caliente mejorada

Comportamiento a bajas temperaturas

- Mantiene la flexibilidad a temperaturas más bajas

- Requiere modificadores de impacto para aplicaciones bajo cero

- Mayor resistencia a las grietas en condiciones de frío

Ventajas de la resistencia química

El polipropileno presenta excepcionales propiedades de resistencia química:

Resistencia a ácidos y bases

- Resistencia superior a ácidos y bases

- Excelente rendimiento con productos químicos industriales

- Mayor estabilidad a largo plazo en entornos difíciles

Resistencia a la humedad

- Menor tasa de absorción de agua

- Mejores propiedades de barrera

- Mayor estabilidad en condiciones húmedas

Análisis coste-eficacia

A la hora de considerar los costes de material, entran en juego varios factores:

Costes de las materias primas

- Precios generalmente competitivos

- Una menor densidad significa más piezas por libra

- Mayor rendimiento en los procesos de fabricación

Eficiencia de procesamiento

- Tiempos de enfriamiento más rápidos

- Menor consumo de energía

- Tiempos de ciclo reducidos en el moldeo por inyección

Impacto medioambiental

Las consideraciones de sostenibilidad son cada vez más importantes:

Reciclabilidad

- Más fácil de reciclar

- Mejor retención del material a través de los ciclos de reciclado

- Menor huella medioambiental

Eficiencia energética

- Requiere menos energía durante el procesado

- Temperaturas de procesado más bajas

- Reducción de la huella de carbono

Aplicaciones industriales

Según mi experiencia en PTSMAKE, el polipropileno destaca en diversas aplicaciones:

Industria del automóvil

- Componentes de la tapicería interior

- Cajas de pilas

- Depósitos de fluidos

Bienes de consumo

- Recipientes para alimentos

- Electrodomésticos

- Componentes del mobiliario

Aplicaciones médicas

- Jeringuillas

- Material de laboratorio

- Carcasas de productos sanitarios

Consideraciones sobre la fabricación

Varios factores hacen del polipropileno una excelente opción para la fabricación:

Ventajas de procesamiento

- Mejores características de flujo

- Excelente acabado superficial

- Buena estabilidad dimensional

Flexibilidad de diseño

- Posibilidad de geometrías complejas

- Capacidades de pared delgada

- Diferentes texturas de superficie

Resultados a largo plazo

La durabilidad es una ventaja clave del polipropileno:

Resistencia a la fatiga

- Mayor resistencia a las grietas por tensión

- Rendimiento mejorado de la carga cíclica

- Mayor durabilidad a largo plazo

Características de envejecimiento

- Mayor resistencia a los rayos UV con aditivos

- Mantiene sus propiedades a lo largo del tiempo

- Tasa de degradación más lenta

En mis años de experiencia en fabricación en PTSMAKE, he comprobado sistemáticamente que el polipropileno ofrece un rendimiento global superior al polietileno. Aunque ambos materiales tienen su lugar en la fabricación, la combinación equilibrada de propiedades mecánicas, resistencia química y características de procesamiento del polipropileno lo convierten en la opción preferida para muchas aplicaciones de alto rendimiento.

La decisión entre estos materiales siempre debe tener en cuenta los requisitos específicos de la aplicación, pero la versatilidad y las propiedades mejoradas del polipropileno lo convierten a menudo en la opción más ventajosa. Para proyectos de fabricación complejos que requieren precisión y fiabilidad, el polipropileno ofrece sistemáticamente mejores resultados.

¿Qué es más seguro, el polietileno o el polipropileno?

A la hora de elegir entre polietileno y polipropileno para la fabricación, las cuestiones de seguridad suelen quitarme el sueño. Como fabricante, he visto cómo la elección de un material equivocado puede provocar fallos en el producto, problemas normativos y posibles riesgos para la salud.

En general, tanto el polietileno como el polipropileno son seguros para la mayoría de las aplicaciones, pero el polietileno suele ser la opción más segura debido a su mayor estabilidad química, menor potencial de lixiviación y mayor cumplimiento de las normas de la FDA para aplicaciones médicas y en contacto con alimentos.

Estabilidad química y consideraciones de seguridad

La seguridad de los materiales plásticos depende en gran medida de su estabilidad química. En mi experiencia de fabricación en PTSMAKE, he observado que comprender la migración molecular2 es crucial para evaluar la seguridad. Desglosemos los aspectos clave de la seguridad:

Resistencia a la temperatura

Polietileno (PE):

- Punto de fusión más bajo (115-135°C)

- Mejor rendimiento a bajas temperaturas

- Más estable en ambientes fríos

Polipropileno (PP):

- Punto de fusión más alto (160-170°C)

- Resistencia superior al calor

- Puede volverse quebradizo en condiciones de frío

Seguridad en contacto con alimentos

Cuando se trata de aplicaciones en contacto con alimentos, ambos materiales tienen sus puntos fuertes:

| Propiedad | Polietileno | Polipropileno |

|---|---|---|

| Aprobación de la FDA | Ampliamente aprobado | Aprobado con limitaciones |

| Resistencia química | Excelente | Bien |

| Riesgo de lixiviación | Muy bajo | Bajo |

| Temperatura | -50°C a 80°C | 0°C a 120°C |

Impacto en la salud medioambiental

Reciclado y degradación

El polietileno y el polipropileno tienen perfiles de seguridad medioambiental diferentes:

Polietileno:

- Más reciclado

- Menor huella energética en la producción

- Mayor resistencia a la degradación medioambiental

Polipropileno:

- Requiere temperaturas de procesado más elevadas

- Más difícil de reciclar

- Libera potencialmente más microplásticos

Aplicaciones médicas y sanitarias

Según mi experiencia supervisando la producción de piezas médicas en PTSMAKE, los requisitos de seguridad son especialmente estrictos:

Compatibilidad de esterilización

| Método | Polietileno | Polipropileno |

|---|---|---|

| Gamma | Excelente | Bien |

| EtO | Excelente | Excelente |

| Vapor | Limitado | Bien |

| Química | Excelente | Bien |

Pureza del material y aditivos

La seguridad de ambos materiales puede verse influida por:

Aditivos necesarios

- El polietileno suele necesitar menos aditivos

- El polipropileno suele requerir:

- Estabilizadores UV

- Antioxidantes

- Estabilizadores térmicos

Consideraciones sobre la fabricación

En PTSMAKE hemos implantado rigurosos protocolos de ensayo para ambos materiales:

Pruebas de materias primas

- Verificación de la pureza

- Análisis del contenido de aditivos

- Detección de contaminación

Validación del proceso

- Control de la temperatura

- Control de la presión

- Optimización de la tasa de enfriamiento

Requisitos de seguridad específicos del sector

Las prioridades en materia de seguridad varían de un sector a otro:

Industria del automóvil

- Resistencia a los golpes

- Estabilidad térmica

- Resistencia química a los fluidos

Productos de consumo

- Seguridad en contacto con alimentos

- Seguridad para los niños

- Estabilidad química

Productos sanitarios

- Biocompatibilidad

- Resistencia a la esterilización

- Estabilidad a largo plazo

Aplicaciones prácticas de seguridad

Basándome en mi experiencia en fabricación, he aquí cómo enfocamos la selección de materiales para aplicaciones críticas de seguridad:

Evaluación de riesgos

- Requisitos de la solicitud

- Condiciones medioambientales

- Cumplimiento de la normativa

Protocolos de ensayo

- Caracterización de los materiales

- Validación del rendimiento

- Certificación de seguridad

Cumplimiento de la normativa

Ambos materiales deben cumplir diversas normas de seguridad:

| Tipo de reglamento | Polietileno | Polipropileno |

|---|---|---|

| FDA | Clases I-VI | Clases I-VI |

| UE | Cumple REACH | Cumple REACH |

| ISO | 10993 | 10993 |

| ROHS | Conforme | Conforme |

Consideraciones de seguridad en la fabricación

En PTSMAKE mantenemos estrictos protocolos de seguridad:

Manipulación de materiales

- Condiciones de almacenamiento adecuadas

- Prevención de la contaminación

- Seguimiento de lotes

Controles de procesamiento

- Control de la temperatura

- Controles de calidad

- Documentación

Tratamiento posterior

- Seguridad del tratamiento de superficies

- Verificación del montaje

- Inspección final

En conclusión, aunque tanto el polietileno como el polipropileno son materiales seguros cuando se fabrican y aplican correctamente, el polietileno ofrece en general un perfil de seguridad ligeramente mejor debido a su:

- Temperaturas de procesado más bajas

- Mejor estabilidad química

- Mayor aceptación normativa

- Requisitos de aditivos más sencillos

La clave para garantizar la seguridad con cualquiera de estos materiales reside en la selección adecuada del material, los procesos de fabricación controlados y los protocolos de ensayo rigurosos, áreas en las que en PTSMAKE destacamos a la hora de ofrecer soluciones fiables a nuestros clientes.

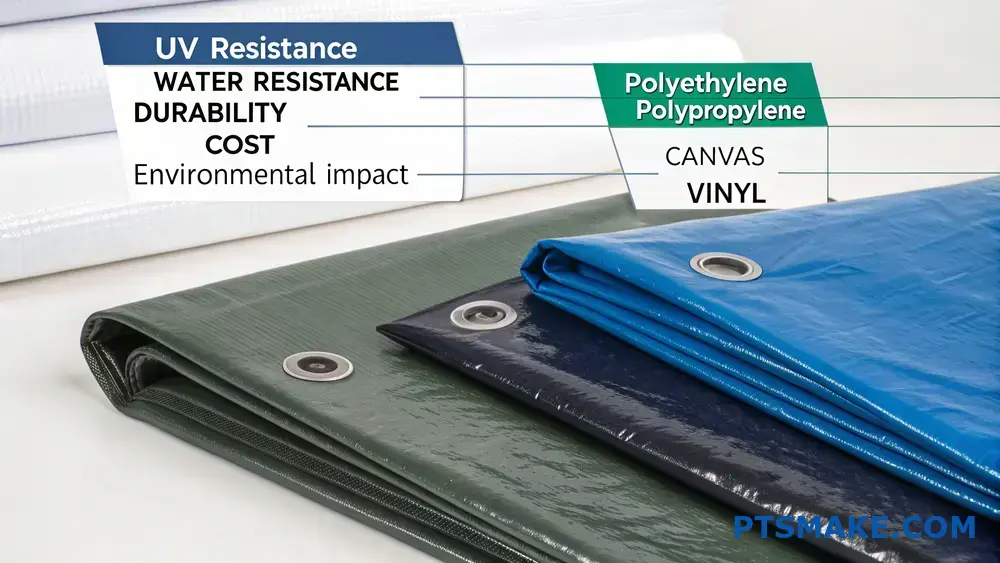

¿Cuál es el mejor material para una lona?

A la hora de elegir un material de lona, muchas personas se sienten abrumadas por las distintas opciones disponibles. Entre el polietileno, el polipropileno, la lona y el vinilo, una elección equivocada puede suponer una pérdida de dinero y daños potenciales en la mercancía o el equipo.

Según mi amplia experiencia en la fabricación de materiales, el polietileno suele ser el mejor material para las lonas por su excelente equilibrio entre durabilidad, resistencia al agua y rentabilidad. Sin embargo, la elección ideal depende de su aplicación específica.

Comprender las propiedades de los materiales

Estructura química y durabilidad

La eficacia de una lona depende en gran medida de su estructura molecular. Densidad de reticulación3 afecta al comportamiento del material bajo tensión. He observado que las lonas de polietileno superan sistemáticamente a las demás en términos de integridad estructural.

Aquí tienes una comparación de los materiales de lona más comunes:

| Material | Resistencia UV | Resistencia al agua | Durabilidad | Coste |

|---|---|---|---|---|

| Polietileno | Alta | Excelente | Bien | Moderado |

| Polipropileno | Moderado | Bien | Moderado | Bajo |

| Lienzo | Bajo | Feria | Excelente | Alta |

| Vinilo | Excelente | Excelente | Excelente | Muy alta |

Resistencia a la intemperie

Los distintos materiales soportan las condiciones meteorológicas de forma diferente. En PTSMAKE hemos desarrollado procesos de revestimiento especializados que mejoran la resistencia a la intemperie. Esto es lo que he aprendido sobre cada material:

- Polietileno: Excelente resistencia a la lluvia y la nieve

- Polipropileno: Bueno en condiciones moderadas

- Lona: Requiere un tratamiento adicional de impermeabilización

- Vinilo: Rendimiento superior en todo tipo de clima

Consideraciones específicas de la aplicación

Construcción y uso industrial

Para las obras de construcción, recomiendo las lonas de polietileno de alta resistencia. Ofrecen:

- Mayor resistencia al desgarro

- Fácil manejo en condiciones duras

- Sustitución rentable cuando sea necesario

- Protección adecuada contra los residuos

Aplicaciones agrícolas

Los agricultores necesitan diferentes características en sus lonas:

- Protección UV para los cultivos

- Transpirabilidad para controlar la humedad

- Resistencia química a la exposición a plaguicidas

- Flexibilidad para diversas configuraciones

Impacto medioambiental y sostenibilidad

Ciclo de vida de los materiales

La fabricación moderna de lonas se centra en la sostenibilidad. Nuestros procesos de producción en PTSMAKE hacen hincapié:

- Reducción de residuos durante la fabricación

- Materiales reciclables

- Mayor vida útil del producto

- Impacto medioambiental mínimo

Consideraciones sobre el reciclaje

No todos los materiales de las lonas son igual de reciclables:

| Material | Reciclabilidad | Biodegradabilidad | Impacto medioambiental |

|---|---|---|---|

| Polietileno | Alta | Bajo | Moderado |

| Polipropileno | Alta | Bajo | Moderado |

| Lienzo | Moderado | Alta | Bajo |

| Vinilo | Bajo | Muy bajo | Alta |

Análisis coste-beneficio

Inversión inicial frente a longevidad

Al asesorar a los clientes, hago hincapié en mirar más allá de los costes iniciales:

- Los materiales de primera calidad suelen ser más económicos

- Considerar la frecuencia de sustitución

- Tener en cuenta los costes de mantenimiento

- Calcular el coste total de propiedad

Métricas de rendimiento

Entre los principales indicadores de resultados figuran:

- Resistencia al desgarro

- Resistencia a la perforación

- Índice de degradación UV

- Resistencia a la penetración del agua

Mantenimiento y cuidado

Almacenamiento adecuado

Para maximizar la vida útil de la lona:

- Almacenar en lugar seco

- Evitar la luz solar directa cuando no se utilice

- Limpiar antes de guardar

- Doblar correctamente para evitar arrugas

Métodos de limpieza

Los distintos materiales requieren métodos de limpieza específicos:

- Polietileno: agua y jabón

- Polipropileno: Detergentes suaves

- Lonas: Limpiadores especializados

- Vinilo: Soluciones aprobadas por el fabricante

Consideraciones especiales para aplicaciones pesadas

Requisitos industriales

Para aplicaciones industriales, considere:

- Capacidad de carga

- Resistencia química

- Ignifugación

- Resistencia a la abrasión

Normas de seguridad

Entre las certificaciones de seguridad importantes se incluyen:

- Cumplimiento de las normas ASTM

- Resistencia al fuego

- Certificaciones de capacidad de carga

- Resistencia química

Gracias a mi trabajo en PTSMAKE, he podido comprobar que la selección del material es crucial para el rendimiento de la lona. Aunque el polietileno ofrece excelentes características de uso general, las aplicaciones específicas pueden requerir materiales alternativos. La clave está en entender sus necesidades específicas y seleccionar un material que ofrezca el equilibrio adecuado de propiedades para su aplicación.

Recuerde que el mantenimiento regular y el uso adecuado prolongan considerablemente la vida útil de la lona, independientemente del material elegido. Para aplicaciones especializadas o requisitos personalizados, consultar con expertos en fabricación puede ayudarle a tomar la decisión óptima para sus necesidades específicas.

¿Qué material de lona dura más?

Encontrar una lona duradera puede resultar frustrante ante las innumerables opciones del mercado. He visto a muchos clientes luchar con lonas que se deterioran rápidamente, lo que provoca sustituciones frecuentes y mayores costes.

Según pruebas e investigaciones exhaustivas, las lonas de polietileno suelen durar entre 2 y 4 años, mientras que las lonas de polipropileno pueden durar entre 4 y 6 años en condiciones normales al aire libre. Sin embargo, las lonas de vinilo de alta resistencia ofrecen la vida útil más larga, de 7 a 10 años, con un mantenimiento adecuado.

Composición del material y factores de durabilidad

La longevidad de los materiales de las lonas depende en gran medida de su estructura molecular y de cómo gestionan los distintos factores ambientales. En configuración de la cadena polimérica4 desempeña un papel crucial a la hora de determinar la resistencia de una lona a la degradación.

Factores ambientales clave que afectan a la vida útil de las lonas

- Exposición a la radiación UV

- Fluctuaciones de temperatura

- Niveles de humedad

- Exposición química

- Estrés físico

Análisis comparativo de los materiales de lona más comunes

Examinemos las características de durabilidad de los distintos materiales de las lonas:

| Tipo de material | Vida media | Resistencia UV | Resistencia al agua | Factor de coste |

|---|---|---|---|---|

| Polietileno | 2-4 años | Moderado | Alta | Bajo |

| Polipropileno | 4-6 años | Bien | Muy alta | Medio |

| Vinilo | 7-10 años | Excelente | Excelente | Alta |

| Lienzo | 3-5 años | Feria | Moderado | Medio-Alto |

Lonas de polietileno

Las lonas de polietileno ofrecen un buen equilibrio entre durabilidad y rentabilidad. En PTSMAKE, hemos observado que estas lonas funcionan especialmente bien en:

- Cobertura temporal de obras

- Aplicaciones agrícolas

- Almacenamiento a corto plazo en el exterior

La estructura molecular del material proporciona una resistencia decente al desgarro y a la penetración del agua, aunque puede mostrar signos de degradación por los rayos UV tras una exposición prolongada.

Lonas de polipropileno

Las lonas de polipropileno representan una mejora significativa en durabilidad en comparación con el polietileno estándar. Sus ventajas incluyen:

- Estabilidad UV mejorada

- Mayor resistencia al desgarro

- Mayor resistencia química

- Mayor tolerancia a la temperatura

Tecnologías avanzadas de tratamiento

La fabricación moderna de lonas incorpora diversos tratamientos para aumentar su durabilidad:

Estabilización UV

- Aditivos químicos que evitan la degradación por UV

- Recubrimientos superficiales que reflejan los rayos nocivos

- Sistemas de protección multicapa

Técnicas de refuerzo

- Refuerzo de tejido cruzado

- Refuerzo de esquinas

- Refuerzo de bordes

- Laminado multicapa

Consejos de mantenimiento para una máxima longevidad

Para maximizar la vida útil de la lona, tenga en cuenta estas prácticas esenciales de mantenimiento:

Limpieza regular

- Eliminar los residuos

- Lavar con jabón suave

- Dejar secar completamente

Almacenamiento adecuado

- Almacenar en lugar seco

- Evitar la luz solar directa

- Doblar correctamente para evitar arrugas

Consideraciones sobre la instalación

- Utilizar la tensión adecuada

- Instalar puntos de apoyo adecuados

- Evite los bordes afilados

Aplicaciones específicas del sector y requisitos de durabilidad

Los distintos sectores requieren distintos niveles de durabilidad de la lona:

Industria de la construcción

- Vinilo resistente para proyectos a largo plazo

- Esquinas reforzadas para movimientos frecuentes

- Resistencia a la intemperie

Uso agrícola

- Materiales estabilizados a los rayos UV para una exposición constante al sol

- Resistencia química al contacto con fertilizantes

- Flexibilidad para diversas aplicaciones

Aplicaciones marinas

- Resistencia superior al agua

- Protección contra la corrosión del agua salada

- Alta resistencia al desgarro

Análisis coste-beneficio

A la hora de evaluar los materiales de las lonas, ten en cuenta estos factores:

| Factor | Coste a corto plazo | Valor a largo plazo |

|---|---|---|

| Inversión inicial | Mayor para materiales de primera calidad | Mejor ROI para lonas de calidad |

| Frecuencia de sustitución | Más frecuentes para los materiales básicos | Menos frecuente para la prima |

| Costes de mantenimiento | Menor calidad de los materiales | Más alto para los materiales básicos |

Consideraciones sobre el impacto medioambiental

La durabilidad afecta directamente al impacto medioambiental:

- Las lonas más duraderas reducen los residuos

- Los materiales de primera calidad suelen ofrecer potencial de reciclado

- Procesos de fabricación sostenibles en instalaciones modernas como PTSMAKE

Tendencias futuras en tecnología de lonas

El sector sigue evolucionando con:

Materiales inteligentes

- Capacidad de autorreparación

- Propiedades que responden a la temperatura

- Mayor resistencia a los rayos UV

Soluciones sostenibles

- Materiales biológicos

- Composiciones reciclables

- Reducción del impacto medioambiental

De este exhaustivo análisis se desprende que, aunque los distintos materiales de las lonas ofrecen diferentes grados de durabilidad, la elección depende en última instancia de los requisitos específicos de la aplicación y de las condiciones ambientales. Para obtener valor y fiabilidad a largo plazo, invertir en materiales de mayor calidad suele resultar más rentable a pesar de la mayor inversión inicial.

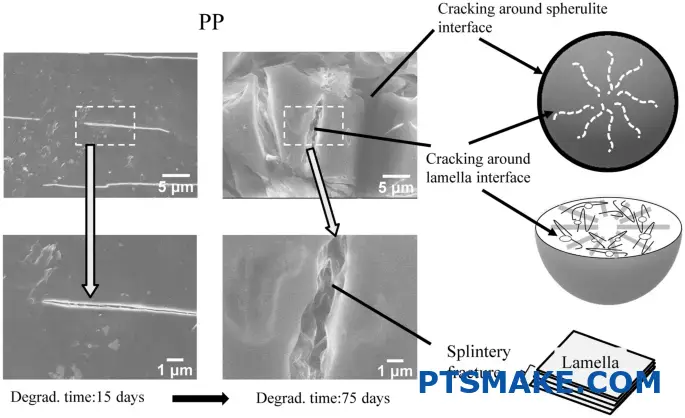

¿Qué puede dañar el polipropileno?

¿Ha notado que sus productos de polipropileno muestran signos inesperados de deterioro? Desde decoloración hasta fragilidad, estos problemas pueden comprometer seriamente la integridad de sus componentes de plástico. La creciente preocupación por el deterioro del polipropileno ha hecho que muchos fabricantes y usuarios se pregunten cuáles son las causas.

A pesar de la reputación de durabilidad del polipropileno, varios factores pueden dañar este versátil material. Los principales culpables son la radiación UV, las temperaturas extremas, la exposición química, la oxidación y el estrés mecánico, cada uno de los cuales contribuye a diferentes formas de degradación del material.

Comprender el impacto de la radiación UV

La radiación UV es una de las amenazas más importantes para la integridad del polipropileno. Cuando se expone a la luz solar, el polipropileno sufre fotooxidación5que conduce a:

Cambios en la superficie

- Decoloración

- Tiza

- Formación de microfisuras

Alteraciones mecánicas de la propiedad

- Reducción de la resistencia a la tracción

- Mayor fragilidad

- Pérdida de resistencia al impacto

En PTSMAKE, hemos implementado técnicas especializadas de estabilización UV en nuestro proceso de moldeo por inyección para mejorar la resistencia UV en aplicaciones de exterior.

Daños relacionados con la temperatura

Las temperaturas extremas pueden afectar gravemente al rendimiento del polipropileno:

Efectos de las altas temperaturas

La exposición excesiva al calor puede causar:

| Rango de temperatura (°C) | Efectos observables |

|---|---|

| 100-120 | Comienza el ablandamiento |

| 120-140 | Aumenta el riesgo de deformación |

| >160 | La degradación del material se acelera |

Impacto a baja temperatura

El frío puede provocar:

- Mayor rigidez

- Resistencia al impacto reducida

- Formación potencial de grietas

Riesgos de exposición química

Los distintos productos químicos afectan al polipropileno de diversas maneras:

Agentes químicos nocivos

| Tipo químico | Nivel de impacto | Ejemplos comunes |

|---|---|---|

| Ácidos fuertes | Alta | Ácido sulfúrico, Ácido nítrico |

| Disolventes orgánicos | Moderado | Acetona, benceno |

| Agentes oxidantes | Grave | Peróxido de hidrógeno, Cloro |

Factores de tensión mecánica

El estrés físico puede comprometer la integridad estructural del polipropileno:

Efectos de la carga estática

- Deformación por fluencia

- Concentración de tensiones

- Fatiga estructural

Impacto de la carga dinámica

- Fallo por fatiga

- Daños por impacto

- Desgaste superficial

Factores medioambientales

Las condiciones ambientales desempeñan un papel crucial en la degradación del polipropileno:

Condiciones atmosféricas

- Niveles de humedad

- Contaminantes atmosféricos

- Fluctuaciones de temperatura

Efectos medioambientales combinados

| Combinación de factores | Gravedad | Medidas de prevención |

|---|---|---|

| UV + Calor | Alta | Estabilizadores UV + Estabilizadores térmicos |

| Humedad + Química | Moderado | Tratamiento de superficies |

| Temperatura + Estrés | Alta | Optimización del diseño |

Estrategias de prevención y protección

Para proteger el polipropileno de los daños, tenga en cuenta:

Selección de materiales

- Aplicaciones específicas para cada grado

- Incorporación de aditivos

- Certificación de calidad

Consideraciones sobre el diseño

- Distribución de tensiones

- Gestión de la temperatura

- Minimización de la exposición química

En PTSMAKE, empleamos medidas avanzadas de ensayo de materiales y control de calidad para garantizar el rendimiento óptimo de nuestros productos de polipropileno.

Condiciones de procesamiento

Un tratamiento adecuado desempeña un papel fundamental en la prevención de daños:

| Parámetro de procesamiento | Alcance óptimo | Impacto en las propiedades |

|---|---|---|

| Temperatura de moldeo | 190-230°C | Integridad estructural |

| Tasa de enfriamiento | Controlado | Tensión interna |

| Presión | Aplicación específica | Uniformidad de la densidad |

Mantenimiento a largo plazo

Para prolongar la vida útil de los productos de polipropileno:

Inspección periódica

- Examen de la superficie

- Evaluación estructural

- Control del rendimiento

Control medioambiental

- Limitación de la exposición a los rayos UV

- Regulación de la temperatura

- Prevención del contacto con productos químicos

Con frecuencia recomiendo estas prácticas de mantenimiento a nuestros clientes de PTSMAKE, especialmente para aplicaciones críticas en componentes médicos y de automoción.

Consideraciones específicas del sector

Los distintos sectores requieren planteamientos únicos:

Aplicaciones de automoción

- Requisitos de resistencia al calor

- Necesidades de estabilidad UV

- Especificaciones de resistencia al impacto

Industria médica

- Compatibilidad con la esterilización

- Resistencia química

- Estabilidad térmica

Uso industrial

- Manipulación de tensiones mecánicas

- Gestión de la exposición química

- Resistencia medioambiental

Mediante la aplicación de estas estrategias integrales de protección, en PTSMAKE hemos ayudado con éxito a numerosos clientes a minimizar los daños del polipropileno en sus aplicaciones, especialmente en entornos difíciles en los que están presentes múltiples factores de degradación.

¿Qué le ocurre al polipropileno cuando se moja?

¿Alguna vez le ha preocupado que sus productos de polipropileno resulten dañados por el agua? Muchos de mis clientes expresan su preocupación por cómo puede afectar la humedad a sus componentes de PP, especialmente en aplicaciones exteriores. La incertidumbre sobre el impacto del agua en el polipropileno puede dar lugar a costosos errores en la selección de materiales y a cambios innecesarios en el diseño.

El polipropileno mantiene su integridad estructural cuando se expone al agua porque es hidrófobo. Esto significa que repele el agua de forma natural y no absorbe la humedad, lo que lo convierte en una opción excelente para aplicaciones resistentes al agua. Su estructura química permanece estable incluso tras una exposición prolongada al agua.

Comprender la resistencia al agua del polipropileno

He trabajado mucho con polipropileno en la fabricación de diversos productos, y sus propiedades de resistencia al agua no dejan de impresionarme. Este material presenta excepcionales hidrofobicidad6Esto significa que las gotas de agua forman gotas en su superficie en lugar de ser absorbidas. La estructura molecular del polipropileno crea una barrera natural contra la penetración del agua.

Estructura química e interacción con el agua

La columna vertebral del polipropileno está formada por átomos de carbono e hidrógeno dispuestos en un patrón específico que repele las moléculas de agua. Esto es lo que ocurre a nivel molecular:

- Los enlaces carbono-hidrógeno crean una superficie no polar

- Las moléculas de agua, al ser polares, no pueden formar enlaces con el material

- La tensión superficial hace que el agua se acumule y ruede.

Rendimiento en diferentes condiciones del agua

Gracias a mi experiencia en PTSMAKE, he observado cómo se comporta el polipropileno en diversas situaciones de exposición al agua:

| Condición | Rendimiento | Impacto en las propiedades |

|---|---|---|

| Agua a temperatura ambiente | Excelente | Sin cambios significativos |

| Agua caliente (hasta 180 °F) | Muy buena | Ligero ablandamiento, se recupera al enfriarse |

| Agua salada | Excelente | Sin degradación |

| Soluciones químicas | Bien | Depende de la composición química |

Análisis comparativo con otros plásticos

Cuando los clientes me preguntan por la selección de materiales, suelo comparar el polipropileno con el polietileno, ya que a menudo se consideran para aplicaciones similares.

Resistencia al agua del polipropileno frente al polietileno

Ambos materiales ofrecen una buena resistencia al agua, pero hay diferencias notables:

- El polipropileno tiene mayor resistencia química

- El polietileno presenta una resistencia al impacto ligeramente superior cuando está mojado

- El polipropileno mantiene una mejor estabilidad dimensional

Aplicaciones en entornos húmedos

En PTSMAKE, hemos aplicado con éxito el polipropileno en numerosas aplicaciones expuestas al agua:

Aplicaciones de interior

- Componentes de fontanería

- Recipientes de cocina

- Accesorios de baño

- Material de laboratorio

Aplicaciones exteriores

- Muebles de jardín

- Piezas de automóviles

- Componentes marinos

- Contenedores industriales

Factores que afectan a la resistencia al agua

Varios factores pueden influir en el comportamiento del polipropileno en condiciones húmedas:

Efectos de la temperatura

La temperatura desempeña un papel crucial en la resistencia al agua:

- Temperaturas frías (por encima del punto de congelación): Excelente rendimiento

- Temperatura ambiente: Rendimiento óptimo

- Temperaturas elevadas: Ligeros cambios de propiedades

Tratamiento de superficies Impacto

Los tratamientos superficiales pueden afectar a la resistencia al agua:

- El tratamiento corona puede reducir temporalmente la resistencia al agua

- El tratamiento con llama puede alterar las propiedades de la superficie

- El grabado químico podría afectar a la hidrofobicidad

Efectos a largo plazo de la exposición al agua

Según nuestras pruebas y aplicaciones reales, esto es lo que puedes esperar con el tiempo:

Propiedades físicas

La exposición prolongada al agua suele provocar:

- Cambios dimensionales mínimos

- Sin aumento de peso significativo

- Mantenimiento de las propiedades mecánicas

- Acabado superficial preservado

Rendimiento Durabilidad

Los aspectos de durabilidad incluyen:

- Rendimiento constante durante años de uso

- Sin degradación de la integridad estructural

- Mantenimiento del aspecto estético

- Propiedades mecánicas fiables

Buenas prácticas para aplicaciones húmedas

Para garantizar un rendimiento óptimo en entornos húmedos, recomiendo:

Consideraciones sobre el diseño

- Incluir elementos de drenaje adecuados

- Evitar las geometrías que atrapan el agua

- Considerar la dilatación térmica

- Aplicar el grosor de pared adecuado

Requisitos de mantenimiento

Para mantener los productos de polipropileno en entornos húmedos:

- Limpieza regular para evitar acumulaciones

- Inspección de daños físicos

- Almacenamiento adecuado cuando no se utiliza

- Control de la temperatura en condiciones extremas

Gracias a nuestra amplia experiencia de fabricación en PTSMAKE, hemos descubierto que la resistencia al agua del polipropileno lo convierte en una opción excelente para diversas aplicaciones. Su estabilidad en condiciones húmedas, combinada con su rentabilidad y facilidad de procesamiento, lo convierten en el material preferido para muchos de los proyectos de nuestros clientes.

Recuerde que, aunque el polipropileno es altamente resistente al agua, las consideraciones de diseño y aplicación adecuadas siguen siendo cruciales para un rendimiento óptimo. Nuestro equipo en PTSMAKE puede ayudarle a determinar si el polipropileno es la opción correcta para su aplicación específica y proporcionar orientación sobre la optimización del diseño para entornos húmedos.

¿Cuál es la relación coste-eficacia del polipropileno y el polietileno en la fabricación?

A menudo, los fabricantes tienen dificultades para seleccionar el material adecuado para sus productos de plástico al tiempo que manejan presupuestos ajustados. El reto se intensifica al comparar el polipropileno y el polietileno, ya que ambos materiales parecen similares a primera vista, pero pueden repercutir significativamente en los costes de producción y la calidad final del producto.

Tanto el polipropileno como el polietileno ofrecen distintas ventajas de coste en función de las aplicaciones específicas. Mientras que el polietileno suele costar menos por libra, la mejor relación resistencia-peso del polipropileno hace que a menudo se utilice menos material en general, lo que lo hace potencialmente más rentable para determinadas aplicaciones.

Análisis del coste de las materias primas

Al examinar la rentabilidad de estos materiales, debemos considerar en primer lugar los precios de las materias primas. En PTSMAKE, he observado que el optimización del grado de polímero7 influye significativamente en la estructura de costes final. Aquí tienes un desglose detallado de los factores típicos de fijación de precios:

Precio del material base

| Tipo de material | Coste medio/lb | Volatilidad del mercado | Valor mínimo del pedido |

|---|---|---|---|

| HDPE | $0.85-1.20 | Moderado | $500-1000 |

| LDPE | $0.90-1.30 | Bajo | $600-1200 |

| PP | $1.00-1.40 | Alta | $700-1500 |

Comparación de la eficiencia de procesamiento

La eficiencia de fabricación de estos materiales varía significativamente, lo que afecta a los costes globales de producción:

Consumo de energía

- El polietileno suele requerir temperaturas de procesado más bajas

- El polipropileno necesita ajustes de calor más altos, pero a menudo se cicla más rápido.

- Los costes energéticos pueden variar 15-25% entre materiales

Factores de velocidad de producción

- Los tiempos de ciclo del PP suelen ser más cortos

- El PE suele requerir periodos de enfriamiento más largos

- La complejidad del diseño del molde afecta a la velocidad de procesamiento

Consideraciones sobre calidad y residuos

El desperdicio de material y los costes de control de calidad desempeñan un papel crucial a la hora de determinar la rentabilidad global:

Comparación de las tasas de desguace

| Material | Tasa media de chatarra | Regrind Usabilidad | Impacto en la calidad |

|---|---|---|---|

| PE | 2-4% | Alta | Mínimo |

| PP | 3-5% | Moderado | Moderado |

Análisis de costes específicos de cada aplicación

Las distintas aplicaciones requieren diferentes propiedades de los materiales, lo que afecta al coste total de propiedad:

Aplicaciones de automoción

- La mayor resistencia al calor del PP justifica su elevado precio

- La flexibilidad del PE se adapta a ciertos componentes no estructurales

- La elección del material influye en la durabilidad

Bienes de consumo

- El menor coste del PE beneficia a los productos de gran volumen

- Las mejores propiedades estéticas del PP añaden valor

- Los requisitos de diseño influyen en la elección del material

Compromisos entre rendimiento y coste

Comprender el equilibrio entre rendimiento y coste ayuda a tomar decisiones con conocimiento de causa:

Requisitos de resistencia

- El PP ofrece mayor resistencia a la tracción por dólar

- El PE ofrece una mayor resistencia a los impactos a menor coste

- El grosor del material influye en los gastos generales

Factores medioambientales

- Ambos materiales son reciclables

- El PP mantiene mejores propiedades tras el reciclado

- La capacidad de reciclado afecta a los costes a largo plazo

Consideraciones sobre los costes por volumen

El volumen de producción influye significativamente en la rentabilidad del material:

Producción a pequeña escala

- El PE suele ser más económico para prototipos

- Los costes de las herramientas de PP pueden ser más elevados al principio

- Los costes de instalación varían según los materiales

Fabricación a gran escala

- Los precios al por mayor reducen los costes por unidad

- La eficacia de la manipulación de materiales es crucial

- Los requisitos de almacenamiento afectan a los gastos generales

Variaciones regionales del mercado

La rentabilidad varía en función de la ubicación geográfica:

Factores de la cadena de suministro

- Los costes de transporte influyen en el precio de los materiales

- La disponibilidad local influye en la selección

- La competencia en el mercado influye en los precios

Reglamentos regionales

- La normativa medioambiental afecta a los costes

- Las tasas de importación y exportación varían según la región

- Los requisitos de conformidad repercuten en los gastos

Para los fabricantes que buscan soluciones rentables, recomiendo realizar un análisis exhaustivo de estos factores en función de los requisitos específicos de la aplicación. En PTSMAKE, ayudamos a los clientes a tomar decisiones informadas proporcionándoles análisis comparativos detallados de materiales y proyecciones de costes para sus necesidades de fabricación específicas.

¿Son reciclables o respetuosos con el medio ambiente el polipropileno y el polietileno?

La creciente crisis mundial de los residuos plásticos se ha convertido en una gran preocupación medioambiental. Con los océanos llenos de desechos plásticos y los vertederos desbordados, muchos fabricantes y consumidores se cuestionan sus opciones plásticas, sobre todo cuando se trata de materiales comunes como el polipropileno y el polietileno.

Tanto el polipropileno como el polietileno son reciclables y pueden ser respetuosos con el medio ambiente si se gestionan adecuadamente. Estos termoplásticos pueden fundirse y reformarse varias veces, lo que los convierte en candidatos ideales para los programas de reciclaje. Sin embargo, su impacto medioambiental depende en gran medida de unas prácticas adecuadas de eliminación y reciclado.

Comprender el polipropileno (PP) y el polietileno (PE)

Antes de profundizar en su reciclabilidad, es esencial conocer las propiedades básicas de estos materiales. En PTSMAKE trabajamos a menudo con ambos materiales, y he observado sus distintas características en numerosos proyectos de fabricación.

Estructura química y propiedades

Tanto el PP como el PE forman parte del poliolefina8 pero tienen estructuras moleculares diferentes que afectan a sus propiedades:

| Propiedad | Polipropileno (PP) | Polietileno (PE) |

|---|---|---|

| Densidad | Baja | Más alto |

| Resistencia al calor | Hasta 320°F | Hasta 260°F |

| Resistencia química | Excelente | Muy buena |

| Flexibilidad | Más rígido | Más flexible |

| Aplicaciones comunes | Envases alimentarios, piezas de automóvil | Botellas, bolsas |

Factores de reciclabilidad

Recogida y clasificación

El proceso de reciclado comienza con una recogida y clasificación adecuadas. Tanto el PP como el PE se clasifican por códigos de identificación de resina:

| Material | Código | Símbolo Color |

|---|---|---|

| PP | #5 | Azul |

| HDPE | #2 | Verde oscuro |

| LDPE | #4 | Verde claro |

Métodos de tratamiento

En nuestras instalaciones de fabricación aplicamos diversas técnicas de reciclado:

Reciclaje mecánico

- Clasificación y limpieza

- Triturar en copos

- Fusión y granulación

- Pruebas de calidad

Reciclaje químico

- Descomposición de polímeros

- Proceso de depuración

- Reforma de nuevos materiales

Evaluación del impacto ambiental

Huella de carbono

Cuando se compara la producción virgen con los materiales reciclados:

| Proceso | Emisiones de CO2 (kg/tonelada) | Consumo de energía (kWh/tonelada) |

|---|---|---|

| Producción de PP virgen | 1850 | 3900 |

| PP reciclado | 950 | 2100 |

| Producción de PE virgen | 1800 | 3600 |

| PE reciclado | 900 | 2000 |

Problemas de biodegradabilidad

Aunque ni el PP ni el PE son biodegradables en su forma estándar, los últimos avances incluyen:

- Aditivos biodegradables

- Catalizadores de descomposición mejorados

- Variantes degradables por UV

Buenas prácticas del sector

Como profesional de la fabricación, he aplicado varias estrategias para mejorar la sostenibilidad:

Diseñar para reciclar

- Minimizar los materiales mezclados

- Utilizar diseños de un solo polímero

- Evitar aditivos problemáticos

- Incluir símbolos de reciclaje

Medidas de control de calidad

En nuestras instalaciones mantenemos un estricto control de calidad:

| Parámetro de prueba | Estándar | Frecuencia |

|---|---|---|

| Índice de fluidez | ASTM D1238 | Cada lote |

| Resistencia a la tracción | ISO 527 | Semanal |

| Resistencia a los impactos | ASTM D256 | Diario |

Consideraciones económicas

Análisis de costes

La viabilidad económica del reciclado depende de varios factores:

| Factor | Impacto en el coste | Tendencia del sector |

|---|---|---|

| Infraestructura de recogida | Inversión inicial elevada | Mejorar |

| Tecnología de transformación | Costes moderados | Avanzando |

| Demanda del mercado | Variable | Aumentar |

Oportunidades de mercado

El mercado de los plásticos reciclados muestra un crecimiento prometedor:

- Aumento de la demanda de contenido reciclado

- Incentivos públicos

- Preferencia de los consumidores por los productos sostenibles

Innovaciones futuras

Tecnologías emergentes

La industria evoluciona con nuevos avances:

Sistemas avanzados de clasificación

- Reconocimiento mediante IA

- Separación automatizada

- Mayores niveles de pureza

Métodos de procesamiento mejorados

- Equipos más eficientes

- Mayor calidad

- Reducción del consumo de energía

Estrategias de gestión medioambiental

Como fabricante, aplicamos estrategias integrales:

Reducción de residuos

- Implantación de sistemas de bucle cerrado

- Optimización de los procesos de producción

- Minimizar el desperdicio de material

Eficiencia energética

| Iniciativa | Impacto | Coste de aplicación |

|---|---|---|

| Iluminación LED | 30% reducción de energía | Medio |

| Recuperación de calor | 20% ahorro de energía | Alta |

| Optimización de procesos | 15% aumento de eficiencia | Bajo |

La reciclabilidad y el respeto al medio ambiente del PP y el PE dependen en gran medida de una gestión y una infraestructura adecuadas. Aunque estos materiales presentan desafíos, su capacidad de reciclarse varias veces los hace valiosos en una economía circular. Mediante la innovación continua y unas prácticas de gestión adecuadas, ambos materiales pueden formar parte de un futuro sostenible.

¿Cómo afectan las temperaturas extremas al rendimiento del polipropileno frente al polietileno?

Al trabajar con materiales plásticos en la industria manufacturera, a menudo me encuentro con ingenieros que tienen dificultades para elegir el material cuando sus productos deben soportar temperaturas extremas. Una elección equivocada entre polipropileno y polietileno puede provocar costosos fallos en el producto, una disminución del rendimiento y posibles riesgos para la seguridad.

Tanto el polipropileno como el polietileno responden de forma diferente a las temperaturas extremas. Por lo general, el polipropileno se comporta mejor a temperaturas elevadas de hasta 110 °C (230 °F), pero se vuelve quebradizo en condiciones de frío. El polietileno mantiene mejor la flexibilidad a bajas temperaturas, pero tiene menor resistencia al calor.

Comprender los rangos de temperatura y las propiedades de los materiales

Cuando se trata del comportamiento a temperatura, estos materiales presentan características distintas que afectan a sus aplicaciones. En PTSMAKE probamos y analizamos periódicamente cómo afecta la temperatura al comportamiento de los materiales para garantizar una selección óptima de los mismos para nuestros clientes.

Comparación de la resistencia al calor

El polipropileno y el polietileno muestran diferentes niveles de dilatación térmica9 bajo exposición al calor:

| Propiedad | Polipropileno (PP) | Polietileno de alta densidad (HDPE) | Polietileno de baja densidad (LDPE) |

|---|---|---|---|

| Temperatura máxima de servicio | 110°C (230°F) | 180°F (82°C) | 70°C (158°F) |

| Temperatura de deflexión térmica | 100°C (212°F) | 75°C (167°F) | 50°C (122°F) |

| Punto de fusión | 320°F (160°C) | 130°C (267°F) | 110°C (230°F) |

Análisis del rendimiento a bajas temperaturas

Comportamiento a baja temperatura

El rendimiento de estos materiales a bajas temperaturas varía significativamente:

- El polipropileno se vuelve quebradizo alrededor de los 32°F (0°C)

- El HDPE mantiene su flexibilidad hasta -100°C (-148°F)

- El LDPE permanece flexible hasta -238°F (-150°C)

Selección de materiales para temperaturas extremas

Aplicaciones de alta temperatura

Para aplicaciones que requieran resistencia a altas temperaturas, recomiendo tener en cuenta estos factores:

Estabilidad térmica

- El PP ofrece mayor resistencia al calor

- Menos deformación por exposición al calor

- Mejor estabilidad dimensional a temperaturas elevadas

Propiedades mecánicas a altas temperaturas

- El PP mantiene la resistencia mejor que el PE

- Mayor retención de la rigidez

- Mayor resistencia a la fluencia

Aplicaciones de baja temperatura

Cuando se trate de ambientes fríos, tenga en cuenta:

Resistencia a los impactos

- El PE demuestra una resistencia al impacto superior

- Mejor retención de la flexibilidad

- Menos propenso a fallos por fragilidad

Estabilidad dimensional

- El rendimiento de los PE es más constante

- Mejor distribución de la tensión

- Menor riesgo de agrietamiento

Aplicaciones específicas del sector

Industria del automóvil

Según mi experiencia en PTSMAKE, los distintos componentes requieren materiales específicos:

| Componente | Material recomendado | Razón |

|---|---|---|

| Piezas bajo el capó | PP | Mayor resistencia al calor |

| Embellecedor exterior | HDPE | Estabilidad UV y resistencia al impacto |

| Recipientes para fluidos | LDPE | Flexibilidad y resistencia química |

Aplicaciones exteriores

Consideraciones sobre la exposición medioambiental:

Condiciones de verano

- El PP se comporta mejor a altas temperaturas sostenidas

- Mayor resistencia a los rayos UV con los aditivos adecuados

- Menos deformación bajo la luz solar directa

Condiciones invernales

- Se prefiere el PE para aplicaciones en climas fríos

- Mayor resistencia a los impactos a temperaturas bajo cero

- Rendimiento más fiable en nieve y hielo

Modificaciones de diseño relacionadas con la temperatura

Para optimizar el rendimiento, tenga en cuenta estas estrategias de diseño:

Ajustes del grosor de la pared

- Paredes más gruesas para una mayor resistencia a la temperatura

- Refrigeración equilibrada para propiedades uniformes

- Refuerzo estratégico en zonas de tensión

Apoyo estructural

- Diseño adecuado de las costillas para las fluctuaciones de temperatura

- Incorporación de juntas de dilatación

- Funciones antiestrés

Mejora del rendimiento de los materiales

En PTSMAKE aplicamos diversas técnicas para mejorar la resistencia a la temperatura:

Integración aditiva

- Estabilizadores UV

- Antioxidantes

- Modificadores de impacto

Optimización del procesamiento

- Velocidades de enfriamiento controladas

- Gestión adecuada de la temperatura del molde

- Parámetros óptimos de inyección

Análisis coste-eficacia

Considere estos factores económicos:

| Factor | PP | PE |

|---|---|---|

| Coste de la materia prima | Más alto | Baja |

| Coste de procesamiento | Moderado | Baja |

| Rendimiento Durabilidad | Mejor a altas temperaturas | Mejor a bajas temperaturas |

Control de calidad y pruebas

En PTSMAKE empleamos rigurosos procedimientos de prueba:

Pruebas de ciclos de temperatura

- Exposición repetida a temperaturas extremas

- Evaluación del rendimiento en situaciones de estrés

- Evaluación de la estabilidad a largo plazo

Simulación medioambiental

- Pruebas de exposición a la intemperie

- Resistencia a los choques térmicos

- Evaluación de la exposición a los rayos UV

La elección entre polipropileno y polietileno para aplicaciones en las que la temperatura es crítica requiere una cuidadosa consideración de múltiples factores. Comprender el comportamiento de estos materiales bajo temperaturas extremas es crucial para el éxito en el desarrollo y la longevidad del producto.

Conozca la importancia de la estructura molecular de los polímeros para mejorar el rendimiento de los materiales. ↩

Comprender la evaluación de la seguridad explorando los detalles de la migración molecular en materiales plásticos. ↩

Conozca el papel fundamental que desempeña la densidad de reticulación en el rendimiento del material de la lona. ↩

Comprenda cómo afecta la estructura del material a la durabilidad, asegurándose de elegir la mejor lona para sus necesidades. ↩

Conozca cómo afecta la radiación UV al polipropileno y las formas de proteger sus productos eficazmente. ↩

Conozca la hidrofobicidad para mejorar la selección de materiales para aplicaciones resistentes al agua. ↩

Descubra cómo la optimización de los grados de polímeros puede mejorar el rendimiento del material y reducir los costes de procesamiento de forma eficaz. ↩

Conozca las propiedades de las poliolefinas y su importancia en los esfuerzos de reciclaje y sostenibilidad. ↩

Comprender cómo cambian de tamaño los materiales con la temperatura, algo esencial para un diseño y un rendimiento eficaces. ↩