Elegir el material plástico adecuado para su proyecto de mecanizado puede resultar abrumador. Con tantas opciones disponibles, ¿cómo saber cuál satisfará sus requisitos específicos sin malgastar su presupuesto? Muchos ingenieros luchan con esta decisión, arriesgándose a retrasos en el proyecto y problemas de rendimiento al seleccionar el material equivocado.

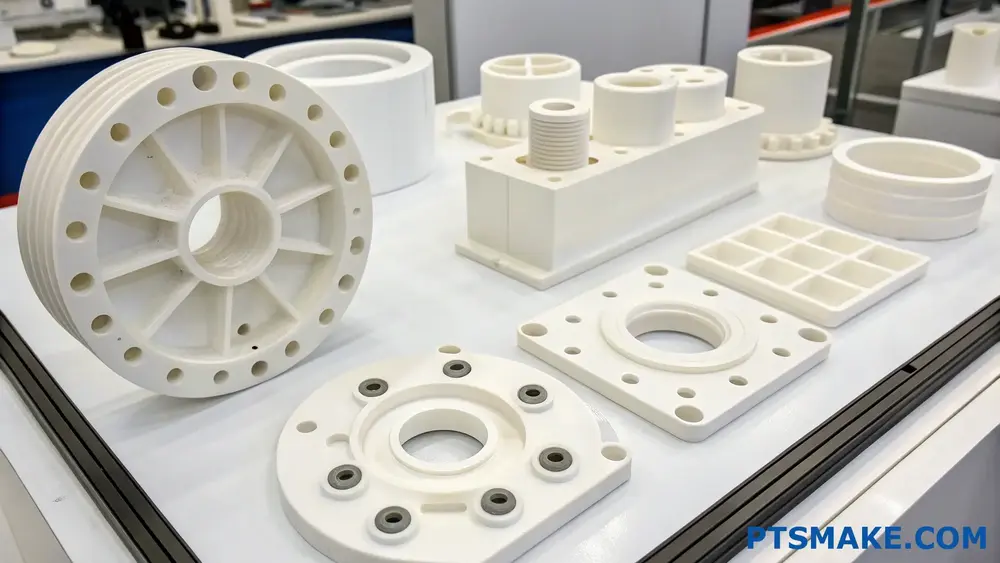

El POM (Polioximetileno) es excelente para el mecanizado debido a su gran estabilidad dimensional, baja fricción y excelente mecanizabilidad. Corta limpiamente con rebabas mínimas, mantiene tolerancias estrechas y produce piezas precisas con buenos acabados superficiales, por lo que es ideal para componentes mecánicos que requieren precisión.

En el tiempo que llevo en PTSMAKE, he visto cómo el POM se convertía en el material favorito de nuestros clientes para componentes mecanizados de precisión. Su combinación de propiedades mecánicas y características de mecanizado lo hacen adecuado para diversas aplicaciones. Si está considerando el POM para su próximo proyecto de mecanizado, siga leyendo para descubrir sus ventajas, limitaciones y aplicaciones ideales para determinar si es la elección adecuada para sus necesidades específicas.

¿Qué es la POM en ingeniería mecánica?

¿Alguna vez le ha costado elegir el material adecuado para componentes mecánicos que requieren una excelente estabilidad dimensional y baja fricción? ¿O se ha sentido confundido por la multitud de opciones de polímeros disponibles para piezas de precisión? Estos retos pueden hacer que las decisiones de ingeniería resulten abrumadoras.

En ingeniería mecánica, el POM (polioximetileno) es un polímero termoplástico de alto rendimiento conocido por su excepcional resistencia, rigidez y estabilidad dimensional. Se utiliza mucho para fabricar componentes de precisión como engranajes, cojinetes y piezas mecánicas que requieren baja fricción y alta resistencia al desgaste en diversas aplicaciones industriales.

Comprender las propiedades del material POM

El POM, también conocido como acetal, poliacetal o por sus nombres comerciales Delrin® (DuPont) y Celcon® (Celanese), se ha convertido en uno de los plásticos técnicos más versátiles de la fabricación moderna. En mi trabajo con clientes de diversos sectores, he descubierto que la combinación única de propiedades del POM lo hace especialmente valioso para aplicaciones mecánicas.

La estructura molecular del POM consiste en grupos -CH₂O- repetidos, creando un polímero altamente cristalino con excelentes propiedades mecánicas. Esta cristalinidad confiere al POM excelentes:

- Resistencia a la tracción (normalmente 60-70 MPa)

- Resistencia a la fatiga

- Estabilidad dimensional

- Baja absorción de humedad (0,2-0,3%)

- Resistencia química a muchos disolventes

- Bajo coeficiente de fricción (0,15-0,35)

Un aspecto que diferencia al POM de otros plásticos técnicos es su excepcional cristalinidad1 - normalmente en torno a 75-85%, lo que contribuye a sus excelentes propiedades mecánicas incluso a temperaturas elevadas.

Grados y variaciones de POM

Existen dos tipos principales de POM utilizados en aplicaciones de ingeniería:

- Homopolímero POM (a menudo vendido como Delrin®): Ofrece mayor resistencia mecánica, dureza y resistencia al calor.

- Copolímero POM: Presenta una mayor estabilidad térmica y resistencia química

Ambos tipos pueden modificarse con diversos aditivos para mejorar propiedades específicas:

| Tipo POM | Puntos fuertes | Aplicaciones comunes |

|---|---|---|

| POM estándar | Rendimiento global | Engranajes, bujes, piezas de precisión |

| Reforzado con fibra de vidrio | Mayor rigidez | Componentes estructurales |

| Relleno de PTFE | Reducción de la fricción | Aplicaciones deslizantes, rodamientos |

| UV estabilizado | Resistencia a la intemperie | Aplicaciones exteriores |

| Antiestático/Conductor | Protección ESD | Componentes electrónicos |

Mecanizado de POM: ventajas y consideraciones

En mis más de 15 años en PTSMAKE, he trabajado mucho con proyectos de mecanizado de POM. Este material se mecaniza excepcionalmente bien en comparación con muchos otros plásticos, por lo que es uno de los favoritos para las operaciones de mecanizado CNC. La rigidez del POM permite un mecanizado preciso con tolerancias ajustadas (normalmente ±0,05 mm o más en nuestro taller).

Las principales ventajas del mecanizado de POM son

Acabado superficial superior

El POM produce de forma natural un acabado superficial suave cuando se mecaniza correctamente. Esta característica es especialmente valiosa para piezas móviles en las que la reducción de la fricción es crítica. He comprobado que, con los parámetros de corte adecuados, se pueden alcanzar fácilmente valores de rugosidad superficial de Ra 0,4-0,8 μm sin acabado secundario.

Estabilidad dimensional

A diferencia de muchos plásticos que pueden deformarse o encogerse considerablemente tras el mecanizado, el POM mantiene una estabilidad dimensional excepcional. Esta propiedad lo hace ideal para componentes de precisión con tolerancias estrechas. En PTSMAKE, mecanizamos regularmente piezas de POM con tolerancias tan ajustadas como ±0,02 mm para dimensiones críticas.

Consideraciones técnicas para el mecanizado de POM

Aunque el POM suele ser fácil de mecanizar, hay varias consideraciones técnicas importantes:

Gestión del calor: A pesar de sus buenas propiedades térmicas, el POM puede generar calor durante las operaciones de mecanizado a alta velocidad. Una refrigeración adecuada y evitar velocidades de corte excesivas ayudan a prevenir la deformación del material.

Selección de herramientas: Las herramientas de metal duro afiladas con ángulos de desprendimiento positivos suelen proporcionar los mejores resultados.

Relajación del estrés: Al igual que muchos polímeros cristalinos, las piezas de POM mecanizadas pueden experimentar algunos cambios dimensionales menores a medida que se relajan las tensiones internas. Los componentes críticos de precisión pueden beneficiarse de procedimientos de alivio de tensiones.

Consideraciones relativas a la sujeción: La rigidez relativamente alta del POM permite una buena sujeción, pero debe evitarse una presión de apriete excesiva para evitar deformaciones.

Aplicaciones comunes de POM en ingeniería

La combinación única de propiedades hace que el POM sea ideal para numerosas aplicaciones de ingeniería mecánica:

Componentes mecánicos de precisión

El POM destaca en aplicaciones que requieren piezas móviles precisas:

- Engranajes y conjuntos de engranajes

- Levas y rodillos

- Rodamientos y bujes

- Componentes de válvulas

- Mecanismos de relojería

Aplicaciones de automoción

La industria del automóvil utiliza ampliamente el POM para:

- Componentes del sistema de combustible

- Sistemas de cierre de puertas

- Reguladores de ventanas

- Componentes de la tapicería interior

- Componentes bajo el capó que requieren estabilidad dimensional

Productos electrónicos y de consumo

El POM se encuentra con frecuencia en:

- Cremalleras y cierres

- Carcasas electrónicas

- Instrumentos musicales

- Monturas de gafas

- Componentes de electrodomésticos de cocina

En mi trabajo en PTSMAKE, he visto de primera mano cómo los componentes de POM ofrecen un rendimiento excepcional en aplicaciones exigentes. Tanto si se trata de engranajes de precisión para robótica como de componentes críticos para dispositivos médicos, el POM mecanizado correctamente ofrece siempre el rendimiento que necesitan los ingenieros.

¿Cuáles son las ventajas y desventajas del material POM?

¿Alguna vez se ha visto atrapado entre dos opciones de material para su proyecto de ingeniería y se ha preguntado si el POM es el adecuado para usted? ¿Quizá ha oído hablar de su superficie resbaladiza y su durabilidad, pero también le preocupan sus limitaciones cuando se expone a determinados entornos?

El POM (polioximetileno) ofrece ventajas como excelentes propiedades mecánicas, gran estabilidad dimensional, baja fricción y resistencia química. Sin embargo, sus desventajas incluyen una resistencia limitada a los rayos UV, características de unión difíciles, susceptibilidad a los ácidos fuertes y un coste más elevado en comparación con los plásticos básicos como el PP o el PE.

Las principales ventajas de POM

Propiedades mecánicas superiores

El POM destaca en la familia de los plásticos por sus notables propiedades mecánicas. Con una resistencia a la tracción de 60-70 MPa, supera a muchos otros plásticos técnicos. Esta fuerza, combinada con su rigidez y resistencia a impactos repetidos, hace que el POM sea ideal para componentes mecánicos de precisión.

En mi experiencia de trabajo con clientes de la industria del automóvil, las piezas de POM ofrecen siempre un excelente rendimiento en aplicaciones mecánicas en las que otros plásticos fallarían rápidamente bajo tensión. La resistencia natural del material le permite mantener sus propiedades mecánicas incluso tras miles de ciclos de uso.

Estabilidad dimensional excepcional

Una de las características más valiosas del POM es su estabilidad dimensional. Con un índice de absorción de agua muy bajo (normalmente inferior a 0,2%), el POM mantiene sus dimensiones precisas incluso en entornos húmedos. Esta propiedad es crucial para aplicaciones de ingeniería en las que se requieren tolerancias estrictas.

Cuando mecanizamos POM en PTSMAKE, podemos conseguir tolerancias tan ajustadas como ±0,02 mm, que permanecen estables durante toda la vida útil del componente. Esta estabilidad hace que el POM sea perfecto para engranajes de precisión, cojinetes y otros componentes mecánicos en los que las dimensiones constantes son fundamentales.

Bajo coeficiente de fricción

El bajo coeficiente de fricción natural del POM (normalmente 0,2-0,3) le confiere unas propiedades autolubricantes que pocos plásticos pueden igualar. Esta propiedad, combinada con una buena resistencia al desgaste, lo hace ideal para piezas móviles que requieren una fricción mínima.

El material características tribológicas2 lo hacen perfecto para aplicaciones como engranajes, casquillos y mecanismos deslizantes en las que las alternativas metálicas requerirían una lubricación adicional.

Resistencia química

El POM demuestra una excelente resistencia a muchos productos químicos, incluidos:

| Tipo químico | Nivel de resistencia | Notas |

|---|---|---|

| Hidrocarburos | Excelente | Adecuado para componentes del sistema de combustible |

| Alcoholes | De bueno a excelente | Hinchazón mínima |

| Ácidos débiles | Bien | La superficie permanece intacta |

| Detergentes | Excelente | Ideal para componentes expuestos a productos de limpieza |

| Agua | Excelente | Muy baja absorción de agua |

Este perfil de resistencia química hace que el POM sea adecuado para aplicaciones en entornos difíciles donde la exposición a diversas sustancias es inevitable.

Comprender las limitaciones de POM

Poca resistencia a los rayos UV

A pesar de sus muchos puntos fuertes, el POM tiene una debilidad significativa cuando se trata de la exposición a la luz ultravioleta. Cuando se expone continuamente a la luz solar, el POM se degrada, lo que provoca grietas en la superficie y una disminución significativa de las propiedades mecánicas.

En aplicaciones exteriores, siempre recomiendo seleccionar un grado de POM estabilizado a los rayos UV (que sólo ofrece una mejora limitada) o considerar materiales alternativos. En el caso de componentes que deban utilizarse en el exterior, es esencial proteger las piezas de POM con cubiertas o revestimientos.

Características de adhesión difíciles

La resistencia química del POM, aunque beneficiosa en muchos aspectos, dificulta su unión mediante adhesivos convencionales. La baja energía superficial del material dificulta la obtención de uniones fuertes sin tratamientos superficiales especializados.

En PTSMAKE, cuando los clientes solicitan ensamblajes con piezas de POM que necesitan unión, normalmente recomendamos métodos de fijación mecánica o técnicas de unión especializadas que implican tratamientos superficiales.

Rango de temperatura limitado

Aunque el POM funciona bien en rangos de temperatura moderados, tiene limitaciones en los dos extremos de temperatura:

| Temperatura | Rendimiento |

|---|---|

| Por debajo de -40°C | Se vuelve quebradizo |

| -40°C a 90°C | Gama óptima de prestaciones |

| 90°C a 110°C | Propiedades mecánicas reducidas |

| Por encima de 110°C | Empieza a deformarse, no recomendado |

Para aplicaciones que impliquen ciclos de temperatura o exposición a temperaturas superiores a 90°C, es crucial una cuidadosa selección del material. En algunos casos, recomendamos grados de POM rellenos de vidrio que ofrecen una mayor resistencia a la temperatura.

Consideraciones económicas

El POM es mucho más caro que los plásticos básicos como el polipropileno o el polietileno. Esta diferencia de coste puede ser sustancial en escenarios de producción de gran volumen.

Sin embargo, al evaluar el coste total de propiedad, las características de durabilidad y rendimiento del POM suelen justificar el mayor coste del material gracias a su mayor vida útil y a la reducción de los requisitos de mantenimiento.

Consideraciones específicas de la aplicación

A la hora de decidir si el POM es adecuado para su aplicación, es esencial evaluar sus requisitos específicos frente a las propiedades del POM. Para componentes mecánicos de precisión en los que la estabilidad dimensional, la baja fricción y las buenas propiedades mecánicas son prioritarias, el POM suele ser una solución excelente a pesar de sus limitaciones.

En sectores como la automoción, la electrónica de consumo y los instrumentos de precisión, el POM se ha convertido en un material de referencia para componentes como engranajes, cojinetes y fijaciones. Sin embargo, para aplicaciones al aire libre o piezas expuestas a temperaturas extremas o productos químicos fuertes, las alternativas pueden ser más apropiadas.

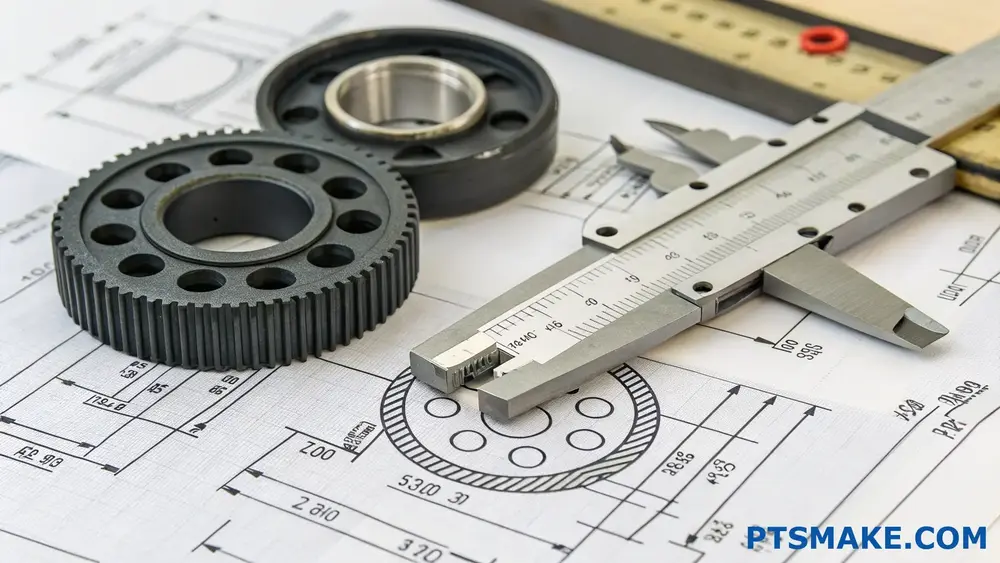

¿Cuál es la tolerancia del mecanizado de POM?

¿Alguna vez ha recibido piezas mecanizadas en POM que no encajaban en su montaje? ¿O quizás ha pasado horas solucionando problemas por los que sus componentes de precisión fallan durante las pruebas? La frustración de tener que lidiar con piezas POM fuera de especificación puede hacer descarrilar los proyectos y causar costosos retrasos cuando las tolerancias no se abordan adecuadamente.

Las tolerancias de mecanizado de POM suelen oscilar entre ±0,05 mm y ±0,005 mm, en función de la complejidad y los requisitos. El mecanizado estándar alcanza ±0,05 mm, mientras que el mecanizado de precisión puede llegar a ±0,01 mm, y las operaciones de alta precisión pueden alcanzar ±0,005 mm en condiciones controladas.

Factores que afectan a la tolerancia del mecanizado de POM

El POM (Polioximetileno), también conocido como acetal, se ha convertido en el plástico de ingeniería preferido para muchos componentes de precisión. En PTSMAKE, hemos mecanizado miles de piezas de POM, y he descubierto que hay varios factores que influyen significativamente en las tolerancias alcanzables.

Propiedades de los materiales

Las propiedades inherentes del POM influyen directamente en las tolerancias de mecanizado. El material presenta una excelente estabilidad dimensional, pero tiene algunas características que los mecanizadores deben tener en cuenta:

Expansión térmica: El POM tiene un coeficiente de dilatación térmica relativamente elevado (aproximadamente 110 × 10^-6 K^-1), lo que significa que las piezas pueden dilatarse o contraerse considerablemente con los cambios de temperatura. Durante el mecanizado, el calor generado puede provocar cambios dimensionales que afecten a las tolerancias.

Absorción de humedad: Aunque el POM absorbe menos humedad que el nailon, sigue teniendo algunas propiedades higroscópicas. Los cambios de humedad pueden afectar a las dimensiones en hasta 0,2%, lo que debe tenerse en cuenta cuando se requieren tolerancias estrictas.

Calidad del material: Los distintos grados de POM (homopolímero frente a copolímero) presentan características de mecanizado diferentes. El POM homopolímero suele ofrecer una mayor estabilidad dimensional y puede conseguir tolerancias más estrictas que las versiones copolímero.

Parámetros de mecanizado

El propio proceso de mecanizado introduce diversas variables que afectan a las capacidades de tolerancia:

Velocidad de corte y avance: Las velocidades de corte más altas generan más calor, lo que puede provocar dilataciones térmicas durante el mecanizado. He descubierto que optimizar las velocidades de corte entre 500-800 pies/min y utilizar velocidades de avance adecuadas ayuda a mantener tolerancias ajustadas.

Selección de herramientas: Las herramientas de metal duro afiladas con ángulos de desprendimiento positivos son las mejores para el POM. Las herramientas romas generan un calor excesivo y pueden provocar la deformación del material, comprometiendo las tolerancias.

Métodos de fijación: Una sujeción inadecuada puede provocar la desviación de la pieza durante el mecanizado. En PTSMAKE, utilizamos fijaciones especializadas que tienen en cuenta la flexibilidad del POM, especialmente para piezas de paredes finas.

Equipos de precisión

La precisión de la propia máquina CNC establece la línea de base de las tolerancias alcanzables:

Precisión de la máquina: Las máquinas CNC de alta precisión pueden posicionar con una precisión de ±0,002 mm, pero esto no se traduce automáticamente en la misma tolerancia en las piezas acabadas.

Estado de calibración: La calibración periódica de las máquinas es esencial. Incluso los equipos de primera calidad pueden desviarse de las especificaciones con el tiempo.

Control medioambiental: Las fluctuaciones de temperatura en el entorno de mecanizado pueden afectar tanto a la máquina como al material. Nuestra zona de producción con temperatura controlada mantiene unas condiciones constantes para los requisitos de tolerancia más exigentes.

Tolerancias alcanzables en el mecanizado de POM

Basándome en mi experiencia trabajando con cientos de proyectos POM, he compilado esta tabla de referencia de tolerancias alcanzables:

| Clasificación de la tolerancia | Rango de tolerancia típico | Ejemplos de aplicación | Consideraciones adicionales |

|---|---|---|---|

| Estándar | ±0,05 mm a ±0,02 mm | Componentes generales, dimensiones no críticas | El más económico, adecuado para la mayoría de las aplicaciones |

| Precisión | ±0,02 mm a ±0,01 mm | Engranajes, rodamientos, mecanismos de precisión | Requiere una cuidadosa preparación del mecanizado y selección de herramientas |

| Alta precisión | ±0,01 mm a ±0,005 mm | Productos sanitarios, instrumentos de precisión | Requiere un entorno con temperatura controlada y equipos especializados |

| Ultra Precisión | Inferior a ±0,005 mm | Componentes ópticos, equipos de calibración | Extremadamente difícil con POM, puede requerir estabilización post-mecanizado |

Consideraciones de diseño para obtener tolerancias óptimas

Para obtener los mejores resultados en el mecanizado de piezas de POM con tolerancias estrechas, tenga en cuenta estas directrices de diseño:

Espesor de pared y proporciones

Las piezas de POM con paredes finas o relaciones de aspecto elevadas pueden flexar durante el mecanizado, lo que dificulta el mantenimiento de tolerancias estrechas. Lo recomiendo:

- Espesor mínimo de pared de 1,5 mm para la mayoría de las aplicaciones

- Evitar relaciones de aspecto (longitud/espesor) superiores a 10:1 cuando se requieran tolerancias estrictas.

- Añadir nervaduras o elementos de soporte para secciones finas que requieren precisión

Apilamiento de tolerancias

Al diseñar conjuntos con múltiples componentes de POM, hay que tener en cuenta cómo se acumulan las tolerancias en el conjunto. Apilamiento de tolerancias3 pueden conducir rápidamente a problemas de ajuste si no se analizan adecuadamente. A menudo recomiendo:

- Utilización del dimensionamiento geométrico y las tolerancias (GD&T) para controlar las interfaces críticas

- Aplicación de autorizaciones más amplias en zonas no críticas

- Diseño para montaje selectivo cuando se requieren ajustes extremadamente estrechos

Consideraciones posteriores al mecanizado

Las piezas de POM suelen seguir estabilizándose después del mecanizado, lo que puede afectar a las dimensiones finales:

- Alivio del estrés: Las piezas complejas de POM se benefician de un periodo de estabilización de 24-48 horas antes de la inspección final.

- Acondicionamiento ambiental: Para obtener las tolerancias más estrictas, las piezas deben aclimatarse al entorno de funcionamiento previsto antes de la verificación final.

- Efectos del revestimiento: Cualquier tratamiento superficial o revestimiento añadirá material y puede afectar a las tolerancias.

Implicaciones económicas de las tolerancias estrictas

Es importante comprender que los requisitos de tolerancia repercuten directamente en los costes de mecanizado. Según mis observaciones:

- Las tolerancias de ±0,05 mm no suelen añadir costes adicionales

- Las tolerancias de ±0,02 mm pueden incrementar los costes en 15-30%

- Las tolerancias de ±0,01 mm pueden incrementar los costes en 40-60%

- Las tolerancias inferiores a ±0,005 mm pueden duplicar o triplicar los costes debido a la necesidad de equipos especializados, tiempos de preparación más largos e índices de rechazo más elevados.

En PTSMAKE, trabajamos en estrecha colaboración con los clientes para identificar qué dimensiones requieren realmente tolerancias ajustadas, optimizando los diseños para mantener la funcionalidad a la vez que se controlan los costes.

Aplicaciones del material POM en diversas industrias?

¿Alguna vez ha luchado por encontrar un material que combine una durabilidad excepcional con una mecanización precisa para sus proyectos de ingeniería? ¿O quizás ha visto cómo algunas piezas fallaban prematuramente debido a la selección de materiales que no podían soportar las exigencias operativas de su aplicación específica?

El POM (polioximetileno) se utiliza en numerosos sectores gracias a sus excepcionales propiedades mecánicas, como su gran resistencia, rigidez, estabilidad dimensional y baja fricción. Suele utilizarse en componentes de automoción, electrónica de consumo, dispositivos médicos, sistemas de fontanería y piezas de ingeniería de precisión en las que la fiabilidad y la durabilidad son esenciales.

Aplicaciones de POM en automoción

En mis años de trabajo con fabricantes de automóviles, he visto que el POM es cada vez más vital en esta industria. Su combinación de resistencia y baja fricción lo hace ideal para numerosos componentes de vehículos.

Componentes del sistema de combustible

La resistencia química y la estabilidad dimensional del POM lo hacen perfecto para aplicaciones de sistemas de combustible. Componentes como piezas de bombas de combustible, carcasas de filtros y cuerpos de válvulas se benefician de la resistencia del POM al combustible y de su capacidad para mantener unas dimensiones precisas incluso tras una exposición prolongada a hidrocarburos.

Mecanismos interiores

Las propiedades de baja fricción del POM lo hacen excelente para componentes interiores de automóviles como:

- Componentes del elevalunas

- Mecanismos de ajuste del asiento

- Conjuntos de engranajes en los cuadros de instrumentos

- Sistemas de cierre de puertas

Estas aplicaciones aprovechan las propiedades autolubricantes del POM, reduciendo la necesidad de lubricación adicional y proporcionando un funcionamiento suave durante toda la vida útil del vehículo.

Aplicaciones bajo el capó

Debido a su resistencia al calor (normalmente hasta 100°C para uso continuo), el POM encuentra aplicaciones en diversos componentes bajo capó en los que se requiere una resistencia a temperaturas moderadas, como:

- Componentes del sistema de refrigeración

- Sistemas de gestión del aire

- Tensores de correa

En PTSMAKE hemos suministrado numerosos componentes de POM a clientes del sector de la automoción que valoran especialmente la capacidad del material para funcionar con fiabilidad en estos entornos tan exigentes.

Electrónica y bienes de consumo

Las propiedades de aislamiento eléctrico y la estabilidad dimensional del POM lo hacen muy valioso en la fabricación de productos electrónicos.

Carcasas de dispositivos electrónicos

La rigidez y el excelente acabado superficial del POM lo hacen ideal para carcasas de dispositivos electrónicos y componentes estructurales. La capacidad del material para ser moldeado o mecanizado con precisión permite tolerancias estrechas en aplicaciones como:

- Componentes de portátiles

- Marcos internos de los smartphones

- Mecanismos de cámara

- Carcasas de conectores electrónicos

Aplicaciones de productos de consumo

En propiedades tribológicas4 del POM lo hacen excelente para aplicaciones que requieren piezas móviles con un desgaste mínimo:

- Componentes Zippper

- Mecanismos de relojería

- Mecanismos de bolígrafo de gama alta

- Engranajes y rodamientos para aparatos de cocina

En estas aplicaciones, la combinación de resistencia, rigidez y bajo coeficiente de fricción del POM proporciona un funcionamiento fiable durante miles de ciclos de uso.

Equipos médicos y de laboratorio

La biocompatibilidad del POM de grado médico (que cumple los requisitos para determinadas aplicaciones médicas) lo hace adecuado para diversas aplicaciones sanitarias.

Instrumental quirúrgico

El POM de calidad médica se utiliza a menudo en:

- Mangos para instrumentos quirúrgicos

- Productos sanitarios desechables

- Componentes de equipos de laboratorio

- Piezas de instrumentos dentales

Estas aplicaciones se benefician de la esterilizabilidad del POM mediante métodos comunes, aunque es importante tener en cuenta que el POM no es adecuado para el autoclave de vapor a altas temperaturas.

Sistemas de administración de fármacos

La precisión y fiabilidad del POM lo hacen adecuado para componentes de:

- Mecanismos de la pluma de insulina

- Inhaladores

- Dispensadores de medicamentos

- Componentes de la línea IV

Aplicaciones industriales

Algunas de las aplicaciones más exigentes del POM se encuentran en entornos industriales, donde realmente brillan sus propiedades mecánicas.

Aplicaciones de rodamientos y desgaste

Las propiedades autolubricantes y la resistencia al desgaste del POM lo hacen ideal para:

| Aplicación | Principales ventajas del POM |

|---|---|

| Rodamientos | Baja fricción, buena resistencia al desgaste |

| Engranajes | Estabilidad dimensional, resistencia |

| Rodillos | Funcionamiento suave, resistencia a los impactos |

| Bujes | Autolubricante, larga vida útil |

Fontanería y conducción de fluidos

La resistencia al agua y la baja absorción de humedad del POM lo hacen excelente para aplicaciones de fontanería:

- Cuerpos de válvulas

- Componentes de la bomba

- Accesorios para tuberías

- Componentes del contador de agua

Estos componentes se benefician de la estabilidad dimensional del POM, incluso tras una exposición prolongada al agua, así como de su resistencia a la hidrólisis.

Sistemas de transporte

En las instalaciones de fabricación, los componentes de POM se utilizan a menudo en:

- Componentes de cintas transportadoras

- Carriles guía

- Tiras de desgaste

- Rodillos y cojinetes

En PTSMAKE, hemos fabricado numerosas piezas de POM a medida para sistemas transportadores que han demostrado una durabilidad excepcional en entornos de funcionamiento continuo.

Aplicaciones de ingeniería especializadas

Más allá de las aplicaciones principales, el POM se utiliza en campos de ingeniería muy especializados gracias a su combinación única de propiedades.

Componentes aeroespaciales

En las aplicaciones aeroespaciales, la fiabilidad y precisión del POM se valoran por:

- Componentes interiores

- Mecanismos de la papelera

- Piezas de ajuste de los asientos

- Componentes no estructurales

Equipamiento deportivo y recreativo

La resistencia al impacto y la durabilidad del POM lo hacen adecuado para:

- Fijaciones de esquí

- Componentes de bicicleta

- Mecanismos de carretes de pesca

- Piezas de equipos de fitness

En mi experiencia trabajando con fabricantes de equipamiento deportivo, la capacidad del POM para resistir impactos repetidos manteniendo la estabilidad dimensional ha sido especialmente valiosa en estas aplicaciones.

La versatilidad del POM sigue ampliando su gama de aplicaciones a medida que los ingenieros descubren nuevas formas de aprovechar sus propiedades únicas. En PTSMAKE, nos hemos asociado con empresas de todos estos sectores para desarrollar componentes de POM personalizados que cumplan los requisitos de aplicaciones específicas mediante procesos de moldeo por inyección y mecanizado CNC de precisión.

¿Es caro el plástico POM?

¿Alguna vez le ha sorprendido el precio del plástico POM para su proyecto? ¿O tal vez se ha preguntado si existe una alternativa más rentable que no sacrifique la calidad? El coste de los materiales puede ser un verdadero quebradero de cabeza, sobre todo cuando se trata de equilibrar las limitaciones presupuestarias con los requisitos de rendimiento.

El plástico POM es moderadamente caro en comparación con plásticos básicos como el PE o el PP, ya que suele costar entre $2,50 y $5,00 la libra. Sin embargo, sus excepcionales propiedades mecánicas, estabilidad dimensional y durabilidad a largo plazo suelen justificar la mayor inversión inicial gracias a la reducción de los costes de mantenimiento y sustitución.

Factores que influyen en el precio del plástico POM

A la hora de evaluar el coste del plástico POM, es importante comprender que hay varias variables que influyen en su estructura de precios. A diferencia de otros plásticos más sencillos, el coste del POM refleja sus propiedades técnicas superiores.

Costes de las materias primas

Los polímeros de base utilizados en la producción de POM requieren procesos de fabricación especializados y medidas de control de calidad. El coste de la resina acetálica fluctúa en función de:

- Precios del petróleo (ya que el POM es un derivado del petróleo)

- Condiciones de la cadena mundial de suministro

- Capacidad de producción de los principales fabricantes

Las versiones de copolímero suelen costar 10-15% más que el POM homopolímero debido a los pasos de fabricación adicionales necesarios para incorporar el segundo monómero.

Consideraciones sobre el grado y la calidad

No todo el POM es igual. Las calidades superiores con propiedades mejoradas tienen precios más altos:

| Grado POM | Coste relativo | Características principales |

|---|---|---|

| Grado estándar | Línea de base | Propiedades mecánicas básicas |

| Grado médico | +30-50% | Aprobado por la FDA, biocompatible |

| Relleno de vidrio | +15-25% | Mayor rigidez y estabilidad dimensional |

| PTFE-Modificado | +20-35% | Mayor resistencia al desgaste, menor fricción |

| UV estabilizado | +10-20% | Durabilidad en exteriores, estabilidad del color |

En PTSMAKE, he observado que muchos clientes se centran inicialmente sólo en el coste del material, pero la selección del grado correcto puede tener un impacto significativo en los costes totales del proyecto a través de un mejor rendimiento.

Volumen Economía

Como la mayoría de los materiales de fabricación, el POM sigue economías de escala:

- Pequeñas cantidades (menos de 100 libras): $4.00-$7.00 por libra

- Volúmenes medios (100-1000 lbs): $3.00-$5.00 por libra

- Grandes volúmenes (1000+ lbs): $2.50-$4.00 por libra

Este precios por volumen5 crea importantes ventajas de costes para grandes tiradas de producción, algo que aprovechamos regularmente para nuestros clientes que se comprometen a volúmenes de producción programados.

Comparación de costes con materiales alternativos

Para evaluar adecuadamente la rentabilidad del POM, comparémoslo con otros plásticos de ingeniería de uso común:

| Material | Coste medio ($/lb) | Relación fuerza-coste | Aplicaciones típicas |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Alta | Engranajes, rodamientos, piezas de precisión |

| Nylon (PA6) | $2.00-$4.00 | Medio-Alto | Componentes estructurales, aplicaciones de desgaste |

| ABS | $1.50-$3.00 | Medio | Productos de consumo, carcasas |

| Policarbonato | $2.75-$5.50 | Medio-Alto | Aplicaciones transparentes, resistencia al impacto |

| PEEK | $15.00-$25.00 | Muy alta | Aplicaciones de alta temperatura, aeroespacial |

Aunque el POM se sitúa en la gama media de precios de los plásticos técnicos, ofrece un valor excepcional si se tiene en cuenta su exclusivo equilibrio de propiedades. Para piezas de precisión que requieren tolerancias estrictas, la estabilidad dimensional del POM lo hace a menudo más económico que otras alternativas menos caras que pueden deformarse o requerir ajustes de diseño más complejos.

Propuesta de valor del POM en aplicaciones de mecanizado

Si hablamos específicamente del mecanizado de POM, este material presenta varias ventajas en cuanto a costes:

Excelente maquinabilidad

La lubricidad y estabilidad naturales del POM lo hacen altamente mecanizable, lo que se traduce en:

- Mayor velocidad de corte (20-30% más rápido que muchos plásticos)

- Mayor vida útil de la herramienta

- Reducción de los costes de mecanizado

- Menor índice de desechos gracias a su excelente estabilidad dimensional

Según mi experiencia en PTSMAKE, las piezas de POM suelen requerir menos operaciones secundarias y una fijación menos compleja que otras alternativas, lo que se traduce en un ahorro de mano de obra que compensa el mayor coste del material.

Coste del ciclo de vida

Más allá de los costes iniciales de material, el POM suele ofrecer un coste total de propiedad superior:

- Mayor vida útil (especialmente en aplicaciones de desgaste)

- Reducción de las necesidades de mantenimiento

- Rendimiento constante a lo largo del tiempo

- Menores costes de garantía y sustitución

Por ejemplo, un engranaje de POM podría costar 30% más en materias primas que una alternativa de nailon, pero podría durar el doble en aplicaciones de ciclos elevados, lo que en última instancia supondría un importante ahorro de costes.

Decisiones rentables con POM

Para maximizar el valor al trabajar con POM, tenga en cuenta estas estrategias:

- Selección del material adecuado: Elija el grado adecuado para su aplicación sin exceso de ingeniería

- Optimización del diseño en función de las propiedades de los materiales: Aprovechar los puntos fuertes del POM para reducir el uso de materiales

- Planificación del volumen: Consolidar los pedidos siempre que sea posible para beneficiarse de los precios por volumen

- Enfoques híbridos: Utilice POM sólo para componentes críticos en los que sus propiedades justifiquen el coste.

En PTSMAKE, a menudo ayudamos a los clientes a optimizar su proceso de selección de materiales realizando análisis detallados de rendimiento-coste basados en los requisitos específicos de la aplicación.

¿Cuál es la diferencia entre Delrin y POM?

¿Alguna vez ha especificado Delrin para un proyecto, pero le han ofrecido "POM" en su lugar? ¿O tal vez ha comparado hojas de especificaciones de materiales y no sabe si se trata de materiales completamente distintos o de lo mismo?

Delrin y POM se refieren en realidad al mismo material base. Delrin es la marca de DuPont para el polioximetileno (POM), también conocido como acetal. La diferencia clave radica en sus métodos de fabricación: Delrin es un POM homopolímero, mientras que el POM genérico suele referirse a versiones copolímeras con propiedades ligeramente diferentes.

Entender la relación entre Delrin y POM

Cuando los ingenieros y diseñadores especifican materiales para piezas de precisión, a veces la terminología puede causar confusión. En mi experiencia trabajando con clientes en PTSMAKE, he descubierto que entender la relación entre Delrin y POM es esencial para tomar decisiones informadas sobre los materiales.

POM (polioximetileno) es el nombre técnico de una familia de termoplásticos de ingeniería. También suele llamarse acetal. Delrin, por su parte, es una marca específica de DuPont (ahora DowDuPont) para su versión de POM. Es similar a Kleenex, una marca de pañuelos faciales, o a Xerox, sinónimo de fotocopiadoras.

Sin embargo, la diferencia va más allá de las convenciones de nomenclatura. Delrin se refiere específicamente al homopolímero POM, que tiene una estructura de cadena lineal de formaldehído. El POM genérico del mercado suele referirse a versiones copolímeras, que incluyen otros monómeros en la cadena para mejorar determinadas propiedades.

Homopolímero frente a copolímero: La distinción química

La diferencia fundamental entre Delrin y el POM genérico radica en su estructura molecular:

Homopolímero POM (Delrin)

El homopolímero POM está formado por unidades -CH₂O- repetidas en una cadena lineal. Esta estructura proporciona:

- Mayor resistencia mecánica

- Mayor resistencia a la fatiga

- Mayor estabilidad dimensional

- Punto de fusión más alto (alrededor de 175°C)

- Mayor cristalinidad

Copolímero POM

El copolímero POM incorpora pequeñas cantidades de otros monómeros (normalmente óxido de etileno) a la cadena polimérica, dando lugar a:

- Mejor estabilidad térmica

- Mayor resistencia química

- Menos emisiones de formaldehído durante el procesado

- Punto de fusión ligeramente inferior (alrededor de 162-170°C)

- Cristalinidad ligeramente menor

Este cuadro resume las principales diferencias:

| Propiedad | Homopolímero POM (Delrin) | Copolímero POM |

|---|---|---|

| Estructura química | Cadenas lineales de -CH₂O-. | Contiene otros monómeros |

| Resistencia a la tracción | Más alto | Ligeramente inferior |

| Estabilidad térmica | Baja | Más alto |

| Emisión de formaldehído | Más alto | Baja |

| Resistencia química | Bien | Mejor |

| Punto de fusión | ~175°C | ~162-170°C |

Características de rendimiento en aplicaciones de mecanizado

Cuando se trata de maquinabilidad6Ambos materiales ofrecen un rendimiento excepcional. En PTSMAKE, mecanizamos habitualmente por CNC tanto Delrin como otras variantes de POM con excelentes resultados. El material se corta limpiamente, mantiene tolerancias ajustadas y produce piezas con un excelente acabado superficial.

Algunas características clave del mecanizado son:

- Sus propiedades de baja fricción y autolubricación lo hacen ideal para piezas móviles

- Su excelente estabilidad dimensional implica menos alabeo durante y después del mecanizado

- Buena resistencia al desgaste en aplicaciones deslizantes

- La baja absorción de humedad ayuda a mantener la precisión dimensional en entornos variables

- Excelente resistencia a la fatiga para aplicaciones con cargas cíclicas

Aplicaciones industriales y directrices para la selección de materiales

Tanto el Delrin como otras variantes de POM se utilizan ampliamente en múltiples industrias, pero sus ligeras diferencias hacen que cada uno sea más adecuado para aplicaciones específicas:

Aplicaciones ideales para Delrin (homopolímero POM)

- Engranajes y rodamientos de alta precisión en los que la estabilidad dimensional es crítica

- Componentes de carga que requieren una gran resistencia y rigidez

- Piezas sometidas a impactos repetidos o cargas cíclicas

- Aplicaciones que requieren una excelente resistencia a la fatiga

- Componentes que requieren una excelente maquinabilidad

Aplicaciones ideales para el copolímero POM

- Piezas expuestas a ciclos térmicos

- Componentes que requieren un contacto prolongado con productos químicos

- Aplicaciones en las que la estabilidad del procesado es crítica

- Piezas que necesitan resistencia al agua caliente

- Aplicaciones en las que es importante minimizar la emisión de formaldehído

Coste y disponibilidad

A la hora de especificar materiales para sus proyectos, el coste y la disponibilidad son consideraciones prácticas que no pueden ignorarse. Por lo general, el Delrin (como producto de marca) tiene un pequeño sobrecoste en comparación con los materiales genéricos de POM. Sin embargo, esta diferencia de coste suele estar justificada por su calidad constante y sus características de rendimiento.

Según mi experiencia en PTSMAKE, tenemos en stock ambos materiales para adaptarnos a los distintos requisitos de los proyectos. Para proyectos en los que el coste es un factor primordial, el copolímero POM ofrece a menudo un excelente equilibrio entre rendimiento y valor. Para aplicaciones que exigen las más altas propiedades mecánicas, Delrin sigue siendo la opción preferida.

La elección correcta para su proyecto

A la hora de decidir entre Delrin y otras variantes de POM, tenga en cuenta estos factores:

- Requisitos mecánicos (resistencia, rigidez, resistencia a la fatiga)

- Condiciones ambientales (rango de temperaturas, exposición química)

- Proceso de fabricación (parámetros de mecanizado, posibles emisiones de formaldehído)

- Limitaciones de costes y ciclo de vida del producto

- Certificaciones o requisitos específicos del sector

Si conoce estos matices, podrá tomar una decisión informada que equilibre los requisitos de rendimiento con consideraciones prácticas como el coste y la disponibilidad.

¿Se puede cortar POM con láser?

¿Alguna vez se ha encontrado en medio de un proyecto y se ha preguntado si el POM (polioximetileno) puede cortarse con láser? ¿Quizás ha tenido problemas con el mecanizado de este plástico de ingeniería común y ha considerado el corte por láser como una alternativa, sólo para escuchar información contradictoria sobre su viabilidad o seguridad?

Sí, el POM puede cortarse con láser, pero con importantes limitaciones y problemas de seguridad. Cuando se corta con láser, el POM libera gas formaldehído, que es tóxico y peligroso. Aunque técnicamente es posible con ventilación y medidas de seguridad adecuadas, la mayoría de los profesionales evitan el corte por láser de POM y optan en su lugar por el mecanizado CNC para obtener mejores resultados y seguridad.

Comprender la compatibilidad de POM y el corte por láser

El POM, también conocido como acetal, Delrin® (marca de DuPont) o poliacetal, es un termoplástico de ingeniería de alto rendimiento muy utilizado en piezas de precisión. En PTSMAKE procesamos POM con regularidad para nuestros clientes de sectores que van desde la automoción a la electrónica de consumo. Este material se valora por su excelente estabilidad dimensional, su bajo coeficiente de fricción y su buena resistencia al desgaste.

Sin embargo, cuando se trata del corte por láser de POM, existe una grave preocupación que es necesario abordar. Cuando se expone a altas temperaturas debido al corte por láser, el POM sufre una descomposición térmica, liberando formaldehído7 gas. Esto no sólo es desagradable, sino que constituye un grave peligro para la salud y puede dañar el equipo de corte por láser con el tiempo.

Seguridad en el corte por láser de POM

Emisión de gases tóxicos

La razón principal por la que la mayoría de los fabricantes evitan el corte por láser de POM es la liberación de formaldehído. Este gas incoloro de olor penetrante puede causar:

- Irritación respiratoria

- Irritación ocular

- Posibles efectos a largo plazo para la salud en caso de exposición repetida

- Dolores de cabeza y otros síntomas incluso a bajas concentraciones

Algunas instalaciones de corte por láser han intentado solucionar este problema con sistemas de ventilación industriales, pero el riesgo sigue siendo importante.

Potencial de daños en la máquina

Más allá de los problemas de salud, los gases liberados pueden:

- Corroer componentes metálicos en cortadoras láser

- Dañar los elementos ópticos

- Reducir la vida útil de la máquina

- Causar problemas de mantenimiento que pueden no estar cubiertos por la garantía

Métodos alternativos de fabricación de POM

Dadas estas dificultades, en PTSMAKE solemos recomendar enfoques alternativos para la fabricación de POM:

Mecanizado CNC

El mecanizado CNC es el proceso más adecuado para las piezas de POM y ofrece varias ventajas:

- Excelente precisión dimensional (tolerancias de hasta ±0,025 mm)

- Acabado superficial superior

- Sin emisiones de gases nocivos

- Capacidad para crear geometrías complejas

- Rentable tanto para prototipos como para series de producción

El POM se mecaniza a la perfección, con buena formación de virutas y rebabas mínimas cuando se utilizan los parámetros de corte adecuados.

Comparación de los métodos de transformación del POM

| Método de fabricación | Seguridad | Calidad de la superficie | Precisión dimensional | Relación coste-eficacia | Velocidad |

|---|---|---|---|---|---|

| Mecanizado CNC | Alta | Excelente | Muy alta | Alta | Medio |

| Corte por láser | Pobre | Regular a deficiente | Medio | Bajo | Rápido |

| Moldeo por inyección | Alta | Excelente | Alta | Bajo para prototipos, alto para volumen | Puesta a punto lenta, producción rápida |

| Corte por chorro de agua | Alta | Bien | Medio | Medio | Medio |

Cuándo debe considerarse el corte por láser de POM

A pesar de los retos, hay raras situaciones en las que el corte por láser de POM podría seguir considerándose:

Circunstancias específicas

- Planchas de POM extremadamente finas (menos de 1 mm) en las que el tiempo de exposición es mínimo

- Proyectos en los que el área de corte es muy pequeña

- Instalaciones con sistemas de ventilación industrial especializados diseñados específicamente para la captura de formaldehído.

- Proyectos experimentales o puntuales en los que los beneficios superan a los riesgos

Medidas de seguridad obligatorias

Si es absolutamente necesario cortar POM con láser, estas precauciones son esenciales:

- Utilizar sistemas de ventilación industriales con filtros específicos para formaldehído.

- Asegúrese de que los operarios llevan la protección respiratoria adecuada

- Reducir al mínimo el tiempo de corte

- Realizar pruebas periódicas de la calidad del aire

- Considere la posibilidad de encerrar toda la zona de corte con presión negativa

Buenas prácticas del sector

Desde mi experiencia trabajando con plásticos técnicos en PTSMAKE, el consenso del sector es claro: evitar el corte por láser de POM siempre que sea posible. La mayoría de los talleres mecánicos y fabricantes profesionales se niegan a cortar POM con láser por motivos de seguridad y equipamiento.

Lo mejor es diseñar las piezas teniendo en cuenta el método de fabricación. Si está creando componentes de POM, diséñelos para mecanizado CNC o moldeo por inyección en lugar de corte por láser. De todos modos, esto suele dar como resultado piezas mejores, ya que la excelente mecanizabilidad del POM lo hace perfecto para procesos de mecanizado de precisión.

Consideraciones finales sobre la transformación de POM

Si está trabajando con POM para un proyecto, consulte con expertos en fabricación al principio del proceso de diseño. En PTSMAKE, a menudo ayudamos a los clientes a optimizar sus diseños para el método de fabricación más adecuado, lo que les ahorra tiempo, dinero y posibles problemas de seguridad.

Recuerde que la selección del material siempre debe tener en cuenta todo el proceso de fabricación. El POM es un excelente plástico de ingeniería, pero no es adecuado para el procesamiento por láser. Aprovechar sus puntos fuertes (mecanizado y moldeado) en lugar de forzarlo a procesos menos compatibles dará siempre mejores resultados.

¿Cómo evitar la deformación durante el mecanizado de POM?

¿Alguna vez ha pasado días perfeccionando el diseño de una pieza de POM, sólo para recibir componentes deformados que no encajan en su ensamblaje? ¿O ha visto con frustración cómo las dimensiones precisas se desviaban de la tolerancia tras el mecanizado? La deformación en el mecanizado de POM no sólo compromete la funcionalidad, sino que puede hacer fracasar proyectos enteros.

Para evitar el alabeo durante el mecanizado de POM, mantenga una eliminación de material equilibrada, aplique una fijación adecuada, controle los parámetros de corte y permita un alivio de tensiones adecuado. Estas técnicas minimizan la acumulación de tensiones internas que provocan el alabeo del POM durante y después de las operaciones de mecanizado.

Comprender la tendencia al alabeo del POM

El POM (Polioximetileno), también conocido como acetal o Delrin®, es un termoplástico cristalino con una excelente estabilidad dimensional y maquinabilidad. Sin embargo, es propenso al alabeo debido a varias propiedades intrínsecas que debemos comprender antes de abordar los métodos de prevención.

El POM tiene un alto cristalinidad8 en comparación con muchos otros termoplásticos. Al mecanizar POM, las cadenas de polímero se realinean en respuesta a las fuerzas mecánicas, creando tensiones internas. Esta tensión, si no se gestiona adecuadamente, provocará cambios dimensionales después de que la pieza se libere de las fijaciones.

En mi experiencia trabajando con piezas de precisión en PTSMAKE, he descubierto que la deformación en POM se manifiesta normalmente de tres formas:

- Distorsión inmediata al soltar las sujeciones

- Alabeo gradual durante varias horas o días

- Cambios dimensionales en respuesta a las fluctuaciones de temperatura

Estos comportamientos de alabeo son especialmente problemáticos en aplicaciones de alta precisión en las que las tolerancias son importantes. Permítanme compartir técnicas prácticas de prevención que han demostrado su eficacia en cientos de proyectos de mecanizado de POM.

Técnicas equilibradas de arranque de material

Enfoque de mecanizado simétrico

Una de las formas más eficaces de evitar el alabeo es mantener un arranque de material equilibrado. Al mecanizar POM, elimine el material uniformemente por todos los lados en lugar de sólo por una cara.

Por ejemplo, al mecanizar un bloque rectangular de POM:

- En primer lugar, desbaste las seis caras con la misma tolerancia de material.

- A continuación, realice el mecanizado de acabado en una secuencia que mantenga el equilibrio

- Alternar entre caras opuestas para igualar las tensiones internas.

Este enfoque ayuda a distribuir las tensiones internas uniformemente por toda la pieza, reduciendo la tendencia al alabeo.

Estrategia de mecanizado descendente

Para componentes POM gruesos, recomiendo un enfoque descendente:

- Elimine el material en varias pasadas finas en lugar de en pocos cortes profundos

- Permitir pausas breves entre cortes profundos sucesivos en la misma zona.

- Mantener profundidades de corte uniformes en toda la pieza

Siguiendo este método, se da tiempo al material para aliviar parcialmente las tensiones entre cortes, lo que da como resultado unas dimensiones finales más estables.

Métodos de fijación optimizados

Presión de apriete uniforme

La forma de sujetar las piezas de trabajo de POM influye significativamente en el alabeo. Utilice estas prácticas recomendadas de fijación:

- Aplique una presión de sujeción uniforme y moderada sobre la pieza de trabajo

- Evite apretar en exceso las abrazaderas, ya que esto introduce tensión

- Utilizar puntos de sujeción distribuidos en lugar de una presión concentrada

- Considere la posibilidad de utilizar fijaciones de vacío para chapas finas a fin de distribuir uniformemente la fuerza de sujeción

En PTSMAKE, a menudo utilizamos fijaciones diseñadas a medida con múltiples puntos de contacto de baja presión para piezas complejas de POM, lo que ha reducido significativamente los problemas de alabeo.

Sujeción de piezas sin tensión

Considere estas técnicas de sujeción especializadas para piezas POM difíciles:

| Método de sujeción | Lo mejor para | Ventaja de la prevención del alabeo |

|---|---|---|

| Accesorios nido personalizados | Geometrías complejas | Soporta material en toda la superficie |

| Mandíbulas blandas | Componentes de precisión | Se ajusta a la forma de la pieza sin concentrar tensiones |

| Cinta adhesiva de doble cara | Secciones finas | Elimina por completo la tensión de apriete |

| Apoyos sacrificados | Rasgos delicados | Mantiene la rigidez hasta las operaciones finales |

La estrategia de portapiezas adecuada debe ajustarse tanto a la geometría de la pieza como a las tolerancias requeridas.

Optimización de los parámetros de corte

Gestión de la temperatura

La generación de calor durante el mecanizado contribuye en gran medida al alabeo del POM. Controle la temperatura con estos métodos:

- Utilizar herramientas de corte afiladas para reducir la fricción y la generación de calor.

- Aplicar velocidades de corte adecuadas (normalmente 500-1000 sfm para POM)

- Aplicar una refrigeración adecuada durante las operaciones de mecanizado

- Dejar que las piezas alcancen la temperatura ambiente entre operaciones

En el caso de componentes especialmente críticos para la precisión, a veces mecanizamos el POM en un entorno de temperatura controlada para minimizar los efectos de la dilatación térmica.

Selección de avance y velocidad

Los parámetros de corte adecuados pueden reducir significativamente el alabeo. Esto es lo que funciona mejor para POM:

- Mayores velocidades de corte con cortes más ligeros

- Velocidades de avance de 0,005"-0,010" por diente para operaciones de acabado

- Velocidades de husillo de moderadas a altas (3000-10000 RPM dependiendo del diámetro de la herramienta)

- Fresado a escala en lugar de fresado convencional cuando sea posible

Estos parámetros minimizan la generación de calor a la vez que crean el corte más limpio posible, reduciendo la tensión interna.

Alivio del estrés tras el mecanizado

Ciclos de refrigeración controlados

Tras el mecanizado, el POM se beneficia de un enfriamiento controlado para aliviar las tensiones internas:

- Dejar que las piezas se enfríen gradualmente a temperatura ambiente

- Para componentes críticos, considere un proceso de enfriamiento escalonado

- Evitar cambios rápidos de temperatura que puedan inducir un estrés adicional

En algunos casos, en PTSMAKE hemos desarrollado protocolos de refrigeración específicos para componentes de POM de ultraprecisión que incluyen periodos de reposo intermedios entre las fases de mecanizado.

Proceso de envejecimiento de componentes críticos

Para las aplicaciones más exigentes, aplique un proceso de envejecimiento:

- Desbaste de la pieza, dejando 0,2-0,5 mm de tolerancia de material.

- Deje que la pieza se estabilice durante 24-48 horas

- Realizar operaciones de mecanizado de acabado

- Realizar un control de calidad final tras un periodo de estabilización adicional.

Este enfoque nos ha ayudado a conseguir tolerancias tan ajustadas como ±0,02 mm en componentes complejos de POM, teniendo en cuenta la tendencia natural del material a buscar el equilibrio.

Selección de materiales

No todos los grados de POM se comportan de la misma manera. Para aplicaciones donde la estabilidad dimensional es crítica, considere:

- Homopolímero POM (como Delrin®) para una mejor maquinabilidad

- Copolímero POM para una mayor estabilidad dimensional

- POM con menor porcentaje de cristalinidad para reducir el alabeo

- Stock de POM recocido para aplicaciones críticas

Trabajar con su proveedor de materiales para seleccionar el grado adecuado de POM para su aplicación específica puede evitar problemas de alabeo incluso antes de que comience el mecanizado.

¿Qué acabados superficiales hay disponibles para las piezas mecanizadas de POM?

¿Alguna vez ha recibido piezas mecanizadas de POM que no tenían el acabado superficial adecuado? ¿Quizás los componentes parecían perfectos dimensionalmente pero no se sentían bien al tacto, o quizás no se ensamblaban correctamente con las piezas de acoplamiento debido a una fricción excesiva? El acabado superficial puede ser decisivo para su proyecto de POM.

Las piezas mecanizadas de POM pueden recibir varios acabados superficiales, como el mecanizado (Ra 1,6-3,2μm), el pulido (Ra 0,2-0,8μm), el granallado y tratamientos especializados como los revestimientos de protección UV. El acabado óptimo depende de los requisitos funcionales, las necesidades estéticas y las limitaciones presupuestarias de su aplicación.

Acabado mecanizado para piezas de POM

El acabado mecanizado es la opción más económica para los componentes de POM. Tras el proceso de mecanizado CNC, el POM produce de forma natural una superficie semilisa con marcas de herramienta visibles. Estas trayectorias de la herramienta suelen dar lugar a una rugosidad superficial entre Ra 1,6μm y 3,2μm, en función de los parámetros de corte utilizados.

Para muchas aplicaciones industriales, este acabado estándar es perfectamente aceptable. He comprobado que las piezas de POM mecanizadas funcionan bien en aplicaciones en las que la apariencia no es crítica, pero sí la funcionalidad. El bajo coeficiente de fricción natural del POM suele compensar la superficie ligeramente rugosa.

Cuándo elegir el acabado As-Machined:

- Proyectos sensibles a los costes

- Componentes internos no visibles para los usuarios finales

- Etapas de creación de prototipos en las que la estética es secundaria

- Aplicaciones con mínimo contacto por deslizamiento

Una de las ventajas del acabado mecanizado es que conserva las propiedades inherentes del material sin introducir procesos adicionales que puedan afectar a la precisión dimensional o a las características del material.

Acabados de superficie pulida

Cuando se requieren superficies más lisas, el pulido de piezas mecanizadas de POM puede alcanzar valores de rugosidad superficial entre Ra 0,2μm y 0,8μm. El pulido puede realizarse manualmente o con equipos especializados, en función de la complejidad de la geometría de la pieza.

El POM responde bien a las técnicas de pulido, aunque su naturaleza relativamente blanda requiere una manipulación cuidadosa para evitar cambios dimensionales. El sitio características tribológicas9 de las superficies pulidas de POM las hacen ideales para piezas móviles que requieren una fricción y un desgaste mínimos.

Métodos de pulido para POM:

- Pulido mecánico con abrasivos progresivamente más finos

- Pulido por vapor (con disolventes específicos)

- Pulido en tambor para piezas pequeñas

- Acabado por vibración para geometrías complejas

Un acabado muy pulido no sólo mejora el aspecto de la pieza, sino que también aumenta la funcionalidad en aplicaciones deslizantes y reduce la generación de partículas en entornos limpios.

Granallado para acabado mate

El chorreado con microesferas ofrece un aspecto mate uniforme que puede ocultar pequeñas imperfecciones de la superficie al tiempo que proporciona una agradable calidad táctil. Este proceso consiste en proyectar finas perlas de vidrio sobre la superficie de POM bajo una presión controlada.

El acabado resultante tiene un aspecto no reflectante con una textura uniforme. El granallado de POM suele producir una rugosidad superficial de Ra 1,6-3,2μm, pero con un patrón más uniforme que las superficies mecanizadas.

Ventajas de las superficies de POM granalladas:

- Mayor agarre y maniobrabilidad

- Disimulación de pequeñas imperfecciones superficiales

- Menor reflexión de la luz

- Aspecto mate visualmente atractivo

En PTSMAKE, hemos comprobado que el granallado es especialmente eficaz para piezas de POM utilizadas en productos de consumo en los que tanto la estética como la funcionalidad son importantes.

Tratamientos superficiales especializados

Además de los acabados estándar, las piezas de POM pueden recibir tratamientos superficiales especializados para mejorar sus características de rendimiento:

Revestimientos de protección UV

Se sabe que el POM se degrada cuando se expone a una luz UV prolongada. Para aplicaciones en exteriores, podemos aplicar finos revestimientos resistentes a los rayos UV que prolongan la vida útil de los componentes sin alterar significativamente sus dimensiones.

Marcado por láser

Cuando se requiere la identificación de una pieza, el marcado por láser ofrece una solución permanente para los componentes de POM. Esta técnica crea contraste cambiando ligeramente el color de la superficie sin comprometer la integridad estructural.

Texturizado de superficies

Para requisitos funcionales específicos, puede aplicarse un texturizado controlado a las superficies de POM. Esto puede incluir:

- Microtexturas para una fricción controlada

- Moleteado para mejorar el agarre

- Patrones decorativos para la identidad de marca

Seleccionar el acabado de superficie adecuado

Elegir el acabado superficial óptimo para sus piezas mecanizadas de POM implica equilibrar varios factores:

| Acabado superficial | Rugosidad típica (Ra) | Mejores aplicaciones | Coste relativo |

|---|---|---|---|

| As-Machined | 1,6-3,2μm | Componentes internos de uso general | $ |

| Pulido | 0,2-0,8μm | Interfaces deslizantes, partes visibles | $$ |

| Granallado | 1,6-3,2μm | Productos de consumo, piezas ergonómicas | $$ |

| Tratamientos especializados | Varía | Requisitos específicos de la aplicación | $$$ |

El proceso de selección debe comenzar con la identificación de los requisitos funcionales de su componente. ¿Se trata de una superficie de apoyo que necesita una fricción mínima? ¿Necesita acoplarse con precisión a otro componente? ¿Será visible para los usuarios finales?

Consideraciones específicas del sector

Los requisitos de acabado superficial del POM varían según el sector:

Industria médica

En las aplicaciones médicas, el acabado de la superficie influye directamente en la facilidad de limpieza y la biocompatibilidad. Las superficies de POM muy pulidas minimizan la adhesión bacteriana y facilitan los procesos de esterilización.

Equipos de procesamiento de alimentos

En las aplicaciones en contacto con alimentos, el acabado de la superficie afecta tanto a la facilidad de limpieza como a la fluidez del producto. Los acabados más lisos reducen la posibilidad de adherencia de materiales y la acumulación de contaminación.

Aplicaciones de automoción

Las piezas de POM para automoción suelen requerir acabados superficiales específicos para controlar las características de ruido, vibración y dureza (NVH). El acabado adecuado puede influir significativamente en el rendimiento y la calidad percibida de estos componentes.

Pruebas y verificación

Sea cual sea el acabado superficial que elija, es esencial realizar una verificación adecuada. La rugosidad de la superficie puede medirse con perfilómetros, y deben establecerse normas visuales para un control de calidad coherente.

En PTSMAKE, documentamos claramente las especificaciones de acabado superficial y proporcionamos informes de verificación para garantizar que sus piezas mecanizadas de POM cumplen todos los requisitos de forma coherente.

¿Cómo afecta el mecanizado de POM a los plazos de producción?

¿Alguna vez ha tenido que lidiar con retrasos en la producción que desbaratan todo el calendario del proyecto? ¿Se ha visto atrapado entre la elección de materiales de calidad y el cumplimiento de plazos ajustados, preguntándose si existe una solución que no le obligue a hacer concesiones?

El mecanizado de POM reduce significativamente los plazos de producción gracias a su excelente mecanizabilidad, estabilidad dimensional y rápida capacidad de procesamiento. Cuando se mecanizan correctamente, las piezas de POM (polioximetileno) requieren un posprocesamiento mínimo y pueden fabricarse más rápido que muchos materiales alternativos, lo que agiliza la comercialización de componentes críticos.

Entender el impacto del POM en la eficiencia de la fabricación

A la hora de evaluar la eficiencia de los materiales de producción, el POM (polioximetileno) destaca como un elemento de cambio para muchos proyectos que requieren plazos de entrega rápidos. Las propiedades únicas del material se traducen directamente en ciclos de producción mejorados en comparación con muchos plásticos de ingeniería alternativos.

La alta cristalinidad del POM le confiere excelentes características de mecanizado: corta limpiamente, mantiene tolerancias estrechas y produce menos desgaste de la herramienta que muchos otros plásticos técnicos. En mi experiencia trabajando con componentes de precisión, esto se traduce en ciclos de mecanizado más rápidos con menos cambios de herramienta y ajustes.

Propiedades de los materiales que aceleran la producción

Las propiedades específicas del POM que contribuyen a una producción más rápida incluyen:

- Estabilidad dimensional superior: Una vez mecanizadas, las piezas de POM mantienen sus dimensiones sin alabeos ni encogimientos significativos, lo que reduce la necesidad de múltiples iteraciones de fabricación.

- Bajo coeficiente de fricción: Requiere menos fuerza de corte durante el mecanizado, lo que permite velocidades de avance más rápidas.

- Excelente formación de virutas: Crea virutas limpias y predecibles que se evacuan fácilmente de la zona de corte, evitando el atasco de la herramienta y reduciendo el tiempo de inactividad de la máquina.

- Elevada relación rigidez/peso: Permite una sujeción segura de la pieza con un tiempo de preparación mínimo.

Estas propiedades se combinan para crear un eficacia del ciclo de mecanizado10 que es notablemente mejor que muchas alternativas como el nylon o el PEEK en aplicaciones específicas.

Comparación de plazos de entrega: POM frente a materiales alternativos

Para ofrecer una imagen más clara de cómo afecta el POM a los programas de producción, he recopilado este análisis comparativo basado en escenarios de fabricación típicos:

| Material | Tiempo de mecanizado típico (relativo) | Requisitos de postprocesamiento | Reducción del plazo medio de entrega |

|---|---|---|---|

| POM | 1,0 (línea de base) | Mínimo | - |

| Nylon | 1.3-1.5 | Moderado (gestión de la humedad) | 20-30% más largo que POM |

| PEEK | 1.8-2.0 | Mínimo | 40-50% más largo que POM |

| Aluminio | 0.8-1.2 | A menudo se requieren tratamientos superficiales | 10-25% varía según la complejidad |

| Delrin® (POM-H) | 0.9-1.0 | Mínimo | 5-10% más rápido que el POM estándar |

Esta comparación demuestra por qué muchos de nuestros clientes de PTSMAKE eligen POM para proyectos urgentes que requieren precisión y rapidez de entrega.

Optimización del mecanizado de POM para una entrega más rápida

Tras haber trabajado con miles de componentes POM, he identificado varias estrategias que pueden reducir aún más los plazos de entrega:

1. Consideraciones avanzadas sobre utillaje

El uso de herramientas de metal duro con pulido de diamante diseñadas específicamente para el mecanizado de acetal puede aumentar la velocidad de corte en 15-20% manteniendo un excelente acabado superficial. He comprobado que la optimización de las herramientas se amortiza reduciendo los tiempos de ciclo y prolongando su vida útil.

2. Gestión térmica durante el mecanizado

A pesar de las excelentes propiedades térmicas del POM, controlar la generación de calor durante el mecanizado a alta velocidad es fundamental para mantener tolerancias ajustadas y evitar la degradación del material. La aplicación adecuada de refrigerante reduce la necesidad de pausas entre operaciones y evita discrepancias dimensionales que requerirían retrabajo.

3. Técnicas de programación racionalizadas

Al programar operaciones CNC para POM, a menudo podemos eliminar algunos de los parámetros de corte conservadores que podrían ser necesarios para materiales más difíciles. Esta optimización por sí sola puede reducir los ciclos de mecanizado en 10-15% en comparación con los programas genéricos de mecanizado de plástico.

Estudio de un caso real: Aceleración de la producción con POM

En un proyecto reciente de PTSMAKE, se nos encargó producir 500 componentes de válvulas de precisión en un plazo de dos semanas. El diseño original especificaba nailon relleno de vidrio, pero tras consultar con el cliente sus requisitos de rendimiento, recomendamos cambiar a POM.

Los resultados fueron significativos:

- Tiempo total de producción reducido en 4 días (28%)

- La tasa de chatarra ha pasado de 7% a menos de 2%.

- Se eliminan las operaciones posteriores al mecanizado gracias al excelente acabado superficial del POM.

- El cliente pudo empezar el montaje y las pruebas antes de lo previsto.

Este caso demuestra cómo la selección de materiales, en particular la elección de POM para aplicaciones adecuadas, puede comprimir drásticamente los plazos de producción sin comprometer la calidad.

El impacto económico de la reducción de los plazos de entrega

Las implicaciones financieras de una producción más rápida van mucho más allá de los costes inmediatos de fabricación. Cuando los componentes llegan antes:

- Los ciclos de desarrollo se aceleran y los productos llegan antes al mercado.

- Disminuyen los gastos de mantenimiento de existencias

- El flujo de caja mejora a medida que los proyectos pasan a las fases de finalización y facturación con mayor rapidez.

- Los recursos de ingeniería se liberan antes para otros proyectos

Para muchos de nuestros clientes, estas ventajas secundarias superan a menudo los costes directos de material y mecanizado, lo que convierte al mecanizado de POM en una opción económicamente ventajosa para proyectos urgentes.

Obtenga más información sobre cómo afecta la cristalinidad al diseño y rendimiento de sus piezas. ↩

Más información sobre las propiedades de desgaste en sistemas mecánicos en movimiento. ↩

Aprenda a evitar fallos de montaje mediante técnicas adecuadas de gestión de tolerancias. ↩

Descubra cómo influyen estas propiedades en la resistencia al desgaste y la longevidad de las piezas. ↩

Sepa cómo afectan los precios por volumen a los costes de su proyecto y a los ahorros potenciales. ↩

Haga clic para obtener directrices de mecanizado detalladas para obtener resultados óptimos en POM. ↩

El calentamiento del POM libera un gas tóxico que hace peligroso el corte por láser. ↩

Conozca esta propiedad clave de los polímeros que afecta a la calidad del mecanizado. ↩

Descubra cómo afectan las propiedades superficiales a la fricción y al desgaste. ↩

Aprenda técnicas de optimización para reducir sus ciclos de fabricación hasta en 30%. ↩