¿Tiene problemas de precisión al mecanizar piezas de nailon? Muchos ingenieros se enfrentan a problemas de precisión dimensional cuando trabajan con este material. La expansión y contracción impredecibles del nailon pueden provocar el rechazo de piezas y retrasos en la producción.

Por lo general, el nailon puede alcanzar tolerancias de ±0,005 pulgadas (0,127 mm) en la mayoría de las dimensiones si se mecaniza correctamente. Con técnicas especializadas y entornos controlados, es posible conseguir tolerancias más estrechas de ±0,002 pulgadas (0,0508 mm) para las características críticas.

Trabajar con nailon exige comprender sus propiedades únicas. Como material higroscópico, el nailon absorbe la humedad del aire, lo que afecta a sus dimensiones. Los cambios de temperatura durante el mecanizado también pueden provocar dilataciones. En PTSMAKE he desarrollado estrategias específicas para superar estos retos y mantener al mismo tiempo tolerancias estrictas. Permítame compartir con usted lo que funciona para conseguir piezas de nailon uniformes y de alta precisión.

¿Es bueno el nailon para el mecanizado?

¿Alguna vez ha tenido problemas para elegir el plástico adecuado para su proyecto? ¿Quizá ha visto fallar una pieza durante el mecanizado o ha experimentado un rendimiento deficiente en aplicaciones de campo? Elegir el material equivocado puede hacerle perder tiempo y recursos.

Sí, el nailon es excelente para el mecanizado debido a su elevada relación resistencia-peso, buena resistencia al desgaste y facilidad de mecanizado. Produce superficies lisas con herramientas y parámetros adecuados, aunque su sensibilidad térmica requiere prácticas de mecanizado cuidadosas para evitar la fusión o la deformación.

El nailon como material de ingeniería

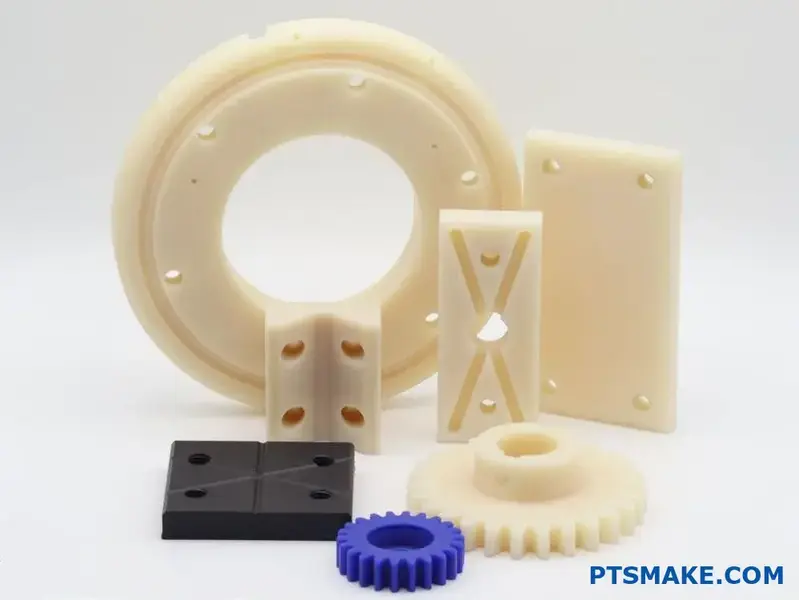

El nailon pertenece a la familia de termoplásticos de la poliamida y se ha convertido en un elemento básico en la fabricación de precisión. Su combinación única de propiedades mecánicas lo hace especialmente atractivo para componentes mecanizados de diversas industrias. Durante mi estancia en PTSMAKE, he trabajado con muchos tipos diferentes de nailon, cada uno de los cuales ofrece ventajas específicas.

Las calidades de mecanizado más comunes son:

- Nylon 6

- Nylon 6/6

- Nylon fundido (nylon MC)

- Nylon relleno de vidrio

- Nylon relleno de aceite

Cada tipo tiene características específicas que los hacen adecuados para distintas aplicaciones. El nailon fundido (nailon MC), por ejemplo, ofrece mayor estabilidad dimensional y maquinabilidad que las variedades extruidas.

Propiedades clave que hacen que el nailon sea adecuado para el mecanizado

La popularidad del nailon en el mecanizado se debe a varias propiedades beneficiosas:

Resistencia mecánica y durabilidad

Con una resistencia a la tracción que oscila entre 70 y 85 MPa (según el grado), el nailon ofrece un excelente rendimiento mecánico. Su resistencia al impacto supera la de muchos otros plásticos técnicos, por lo que es ideal para piezas sometidas a golpes o vibraciones.

Resistencia al desgaste

El nailon presenta una extraordinaria resistencia al desgaste y bajos coeficientes de fricción. Esto lo hace perfecto para cojinetes, engranajes y otros componentes con interfaces móviles. Las propiedades autolubricantes de algunos tipos de nailon aumentan aún más esta ventaja.

Resistencia química

A diferencia de los metales, que se corroen, el nailon resiste muchos productos químicos, aceites y combustibles. Esta propiedad lo hace valioso en equipos de automoción, procesamiento químico y procesamiento de alimentos, donde la exposición a sustancias agresivas es habitual.

Características de mecanizado del nailon

Cuando se trata de operaciones de mecanizado propiamente dichas, el nailon presenta tanto ventajas como retos:

Rendimiento de corte

El nylon se mecaniza con relativa facilidad con herramientas afiladas. Produce cortes limpios con mínima formación de rebabas cuando se mantienen velocidades y avances adecuados. Sin embargo, su comportamiento viscoelástico1 requiere atención para evitar la deformación del material durante el mecanizado.

Sensibilidad al calor

Uno de los principales retos del mecanizado del nailon es la gestión del calor. Con un punto de fusión relativamente bajo (alrededor de 220 °C para el nailon 6/6), el calor excesivo de las operaciones de mecanizado puede causar:

- Material fundido

- Distorsión dimensional

- Carga de la herramienta (material adherido a los filos de corte)

En nuestras operaciones CNC en PTSMAKE, solemos utilizar refrigerante o aire comprimido para controlar la acumulación de calor al mecanizar piezas de nailon.

Consideraciones sobre la estabilidad dimensional

El nailon absorbe la humedad de la atmósfera, lo que puede afectar a las dimensiones. Para piezas de precisión, a menudo:

- Preacondicionar el material antes del mecanizado

- Permitir cambios dimensionales en el diseño

- Utilizar grados estabilizados con absorción de humedad reducida

En la tabla siguiente se comparan las características de mecanización del nailon con las de otros plásticos de ingeniería habituales:

| Propiedad | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Facilidad de mecanizado | Bien | Excelente | Bien | Feria |

| Sensibilidad al calor | Moderado | Bajo | Alta | Bajo |

| Estabilidad dimensional | Feria | Excelente | Excelente | Pobre |

| Acabado superficial | Bien | Excelente | Bien | Feria |

| Desgaste de herramientas | Bajo | Bajo | Moderado | Moderado |

Buenas prácticas para el mecanizado de nailon

Basándome en mi experiencia con cientos de proyectos de mecanizado de nailon, recomiendo estas prácticas:

Selección de herramientas

- Utilizar herramientas de corte afiladas y pulidas

- Los ángulos de inclinación positivos son los mejores (10-20 grados)

- Las herramientas de acero rápido (HSS) funcionan bien, pero las de metal duro duran más en las series de producción.

Parámetros de corte

- Velocidades de corte superiores a las de los metales (500-1000 SFM)

- Velocidades de alimentación moderadas para evitar la acumulación de calor

- Profundidad de corte ligera, especialmente para operaciones de acabado

Métodos de sujeción

La flexibilidad del nailon puede dificultar la sujeción segura. Normalmente lo utilizamos:

- Múltiples puntos de contacto para distribuir las fuerzas de sujeción

- Fijaciones personalizadas para piezas complejas

- Mesas de vacío para secciones finas

Enfoques de refrigeración

- Refrigerante de inundación para la mayoría de las operaciones

- Refrigeración por aire para cortes sencillos

- Sistemas de refrigeración por nebulización para geometrías complejas

Siguiendo estas prácticas, conseguimos tolerancias constantes de ±0,05 mm en los componentes de nailon, lo que satisface la mayoría de los requisitos de ingeniería de precisión.

¿Qué grosor puede tener el nailon mecanizado?

¿Alguna vez ha tenido problemas con el mecanizado de nailon hasta dimensiones extremadamente finas? La frustración de que las piezas se deformen, las herramientas vibren o se produzcan fallos inesperados en el material puede echar por tierra todo su proyecto. Es un reto habitual que requiere conocimientos específicos para superarlo.

En la mayoría de las aplicaciones comerciales, el nailon puede mecanizarse hasta un espesor mínimo de 0,02 pulgadas (0,5 mm). Sin embargo, con equipos especializados y técnicas adecuadas, los maquinistas expertos pueden conseguir espesores de hasta 0,01 pulgadas (0,25 mm) manteniendo la integridad estructural.

Factores que afectan al espesor mínimo en el mecanizado de nailon

Al abordar el mecanizado de paredes finas de nailon, hay varios factores clave que determinan el grosor que se puede conseguir en la práctica. Después de trabajar con innumerables componentes de nailon en PTSMAKE, he identificado los elementos críticos que influyen en el grosor mínimo alcanzable.

Selección del grado del material

No todos los tipos de nailon se comportan igual cuando se mecanizan en dimensiones finas. El tipo específico de nailon influye significativamente en el grosor que se puede mecanizar de forma fiable:

| Tipo Nylon | Espesor mínimo práctico | Mejores aplicaciones |

|---|---|---|

| Nylon 6 | 0,03" (0,76 mm) | Componentes mecánicos generales |

| Nylon 6/6 | 0,025" (0,64 mm) | Mayores requisitos de resistencia |

| Nylon 6/12 | 0,02" (0,5 mm) | Aplicaciones sensibles a la humedad |

| Nylon fundido | 0,015" (0,38 mm) | Componentes de precisión |

| Nylon relleno de vidrio | 0,04" (1 mm) | Piezas estructurales de alta resistencia |

Los nylons rellenos de vidrio, aunque ofrecen excelentes propiedades de resistencia, normalmente no pueden mecanizarse tan finos como las variedades sin relleno debido a las fibras de refuerzo que crean condiciones de mecanizado más complejas y aumentan el riesgo de delaminación2.

Estrategia de mecanizado para paredes ultrafinas

Cuando se intenta crear piezas de nailon con paredes más finas de 0,03 pulgadas, la estrategia de mecanizado se vuelve crucial:

- Enfoque descendente: En lugar de eliminar todo el material de una vez, reduzca gradualmente el grosor en varias pasadas.

- Herramientas adecuadas: Utilice herramientas de corte afiladas y del tamaño adecuado, diseñadas específicamente para plásticos.

- Control de velocidad y avance: Reduzca la velocidad de corte y ajuste el avance para minimizar la generación de calor.

- Consideraciones sobre el portapiezas: Proporcione un soporte adecuado en toda la pieza de trabajo para evitar la deflexión.

Técnicas de gestión de la temperatura

El control de la temperatura es quizá el aspecto más crítico del mecanizado de secciones finas de nailon. A diferencia de los metales, el nailon tiene un punto de fusión relativamente bajo y un coeficiente de dilatación térmica elevado.

Estrategias para mitigar el calor

Para evitar el alabeo o la fusión al mecanizar secciones finas de nailon:

- Sistemas de refrigeración: Aplicar refrigeración dirigida por aire o fluido durante las operaciones de corte

- Periodos de permanencia: Dejar enfriar el material entre pasadas de mecanizado

- Selección de herramientas de corte: Utilizar herramientas con geometrías adecuadas para reducir la fricción

- Optimización de la velocidad: Mantener velocidades de corte que generen el mínimo calor

En PTSMAKE, hemos desarrollado una fijación especializada que mantiene una distribución uniforme de la temperatura a través de piezas de trabajo de nailon finas, lo que nos ha permitido alcanzar de forma constante espesores de 0,015" (0,38 mm) en entornos de producción.

Consideraciones de diseño para piezas de nailon de paredes finas

Al diseñar piezas que incluirán secciones finas de nailon, tenga en cuenta estas directrices prácticas:

Elementos estructurales de apoyo

Para las paredes que se acercan a los límites de espesor mínimo:

- Incorporar costillas de apoyo siempre que sea posible

- Diseñar transiciones de grosor graduales en lugar de cambios bruscos

- Considerar la orientación de las cadenas moleculares en relación con las direcciones de tensión

- Evite las esquinas afiladas que crean puntos de concentración de tensiones

Tolerancias específicas de la aplicación

Las tolerancias alcanzables para las secciones finas de nailon varían según la aplicación:

| Tipo de aplicación | Tolerancia típica alcanzable | Espesor mínimo recomendado |

|---|---|---|

| Componentes no críticos | ±0,005" (0,13 mm) | 0,03" (0,76 mm) |

| Piezas mecánicas de precisión | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Instrumentos de alta precisión | ±0,001" (0,025 mm) | 0,02" (0,5 mm) |

| Aplicaciones especializadas | ±0,0005" (0,013 mm) | 0,015" (0,38 mm) |

Consideraciones posteriores al mecanizado

Después de mecanizar el nailon hasta alcanzar dimensiones finas, resulta crucial manipularlo adecuadamente:

- Alivio del estrés: Dejar reposar las piezas en un entorno controlado antes de la inspección final.

- Gestión de la humedad: Tenga en cuenta que las secciones finas de nylon absorben la humedad más rápidamente

- Condiciones de almacenamiento: Mantener una temperatura y humedad adecuadas durante el almacenamiento

- Metodología de inspección: Utilizar técnicas de medición sin contacto para evitar la deformación de secciones finas.

Según mi experiencia en PTSMAKE, la aplicación de un período de estabilización de 24 horas tras el mecanizado de componentes finos de nailon ha mejorado significativamente la estabilidad dimensional y ha reducido los índices de rechazo.

Límites prácticos frente a posibilidades teóricas

Aunque he visto fabricar con éxito componentes de nailon con secciones de pared de 0,01" (0,25 mm) en entornos controlados, esto representa el límite práctico para la mayoría de las aplicaciones. Aunque en teoría es posible fabricar secciones más finas, normalmente no mantienen la integridad estructural suficiente para su uso en el mundo real.

Para requisitos de nailon excepcionalmente fino por debajo de 0,01", los métodos de fabricación alternativos como la extrusión de película o los procesos de moldeo especializados suelen ofrecer mejores resultados que el mecanizado directo.

¿Cuáles son las mejores configuraciones de herramientas para el mecanizado de nailon?

¿Alguna vez ha tenido problemas con virutas de nailon derretidas que obstruyen sus herramientas de corte o ha visto cómo se deformaban ante sus ojos sus piezas mecanizadas con precisión? Las propiedades únicas del nailon lo convierten tanto en un plástico de ingeniería versátil como en un material difícil de mecanizar correctamente.

Para un mecanizado óptimo del nylon, utilice altas velocidades de corte (500-1000 SFM), avances moderados (0,005-0,015 DPI) y herramientas afiladas de HSS o metal duro con ángulos de desprendimiento positivos. Mantenga bajas las temperaturas de corte con refrigerante y dé prioridad a la evacuación de virutas para evitar la fusión y deformación del material.

Selección de herramientas de corte para el mecanizado de nailon

La selección de las herramientas de corte adecuadas influye significativamente en los resultados del mecanizado del nailon. En mi experiencia trabajando con diversos plásticos de ingeniería en PTSMAKE, el material, la geometría y el estado de la herramienta desempeñan un papel crucial.

Materiales para herramientas

Para el mecanizado de nailon, destacan dos materiales principales para las herramientas:

Acero de alta velocidad (HSS): Excelentes para la mayoría de las aplicaciones de mecanizado de nylon, especialmente cuando se necesitan aristas vivas. Las herramientas HSS son rentables y pueden reafilarse fácilmente.

Herramientas de metal duro: Mejor para series de producción de gran volumen en las que la longevidad de la herramienta es importante. Aunque inicialmente son más caras, las herramientas de metal duro mantienen su filo durante más tiempo al mecanizar variantes abrasivas de nailon relleno de vidrio.

He descubierto que las herramientas de PCD (diamante policristalino), aunque son caras, ofrecen unos acabados superficiales y una vida útil excepcionales cuando se mecanizan calidades de nailon relleno de vidrio que suelen provocar un rápido desgaste de la herramienta.

Consideraciones sobre la geometría de la herramienta

La geometría correcta de la herramienta puede marcar la diferencia en el mecanizado de nailon:

- Ángulos de rastrillo: Utilice herramientas con ángulos de desprendimiento positivos (15-20°) para favorecer un corte limpio en lugar de empujar o desgarrar el material.

- Ángulos de relieve: Mantener ángulos de relieve más elevados (10-15°) que los utilizados para los metales.

- Cantos cortantes: Es esencial que los bordes de corte estén muy afilados, ya que si están mates se genera un exceso de calor.

Para obtener resultados óptimos, recomiendo herramientas con estrías pulidas para mejorar la evacuación de virutas, ya que las virutas de nailon pueden adherirse a la superficie de la herramienta y causar acumulación de calor3 durante el mecanizado.

Optimización de los parámetros de velocidad del nailon

Los parámetros de velocidad requieren un cuidadoso equilibrio al mecanizar nailon para evitar daños térmicos y mantener la productividad.

Recomendaciones de velocidad de corte

El nailon suele responder bien a velocidades de corte más altas que los metales, pero existen limitaciones importantes:

| Tipo Nylon | Velocidad de corte (SFM) | Velocidad de corte (m/min) | Notas |

|---|---|---|---|

| Nylon sin relleno | 500-1000 | 150-300 | Mayores velocidades posibles con una buena refrigeración |

| Nylon relleno de vidrio | 300-600 | 90-180 | Reducir la velocidad a medida que aumenta el contenido de vidrio |

| Nylon con aditivos | 400-800 | 120-240 | Ajustar en función de los aditivos específicos |

Durante mis años diseñando procesos de mecanizado en PTSMAKE, he aprendido que empezar en el extremo inferior de estos rangos y aumentar gradualmente la velocidad mientras se controla la generación de calor produce los mejores resultados.

Cálculo de la velocidad del cabezal

Convertir la velocidad de corte en RPM del cabezal es sencillo utilizando esta fórmula:

RPM = (SFM × 12) ÷ (π × diámetro de la herramienta en pulgadas)Para cálculos métricos:

RPM = (Velocidad de corte en m/min × 1000) ÷ (π × diámetro de la herramienta en mm)Optimización de la velocidad de alimentación del nailon

Las velocidades de avance afectan significativamente al acabado superficial y a la formación de viruta en el mecanizado de nylon.

Tasas de alimentación recomendadas

| Operación | Velocidad de avance (IPR) | Velocidad de avance (mm/rev) | Comentarios |

|---|---|---|---|

| Desbaste | 0.010-0.015 | 0.25-0.38 | Los mayores avances reducen la acumulación de calor |

| Acabado | 0.003-0.008 | 0.08-0.20 | Menores avances para un mejor acabado superficial |

| Perforación | 0.005-0.012 | 0.13-0.30 | Aumentar el avance para agujeros más profundos |

Cuando mecanizo nailon relleno de vidrio a PTSMAKE, suelo reducir estas velocidades de avance en 15-25% para compensar la naturaleza abrasiva de las fibras de vidrio.

Consideraciones sobre la carga del chip

Mantener una carga de viruta adecuada es crucial para el éxito del mecanizado del nylon. Una carga de viruta demasiado ligera provoca rozamiento en lugar de corte, generando un calor excesivo. Una carga de viruta demasiado pesada puede provocar la deflexión o incluso la rotura del material.

Para las operaciones de fresado, mi objetivo es conseguir cargas de viruta de entre 0,003-0,008 pulgadas por diente (0,08-0,20 mm por diente), dependiendo de la calidad específica del nylon y de las condiciones de corte.

Estrategias de refrigeración para el mecanizado de nailon

La refrigeración eficaz es quizá el aspecto más crítico para el éxito del mecanizado del nailon, debido al bajo punto de fusión del material.

Opciones de refrigerante

- Aire comprimido: A menudo suficiente para nylon sin relleno cuando se ejecuta a velocidades moderadas

- Refrigeración por nebulización: Excelente equilibrio de refrigeración sin excesiva absorción de humedad

- Refrigerante de inundación: Lo mejor para operaciones de alta velocidad, pero requiere un secado adecuado después.

En PTSMAKE, hemos comprobado que los refrigerantes solubles en agua con inhibidores de óxido funcionan bien para la mayoría de las aplicaciones de mecanizado de nailon. Para dimensiones críticas o aplicaciones médicas, solemos utilizar refrigerantes a base de aceite para minimizar los posibles problemas de absorción de humedad.

Recuerde que el nailon puede absorber la humedad de los refrigerantes a base de agua, lo que puede afectar a las dimensiones. Para piezas de precisión, puede ser necesario un secado adecuado después del mecanizado.

¿Cuál es la mejor calidad de nailon para el mecanizado?

¿Alguna vez se ha esforzado por seleccionar la calidad de nailon adecuada para su proyecto de mecanizado y ha acabado con piezas deformadas o acabados superficiales deficientes? La frustración de perder material y tiempo puede ser abrumadora, especialmente cuando los plazos son ajustados y los presupuestos limitados.

El mejor nylon para el mecanizado suele ser el Nylon 6/6, sobre todo en su forma fundida. Ofrece una excelente maquinabilidad, estabilidad dimensional y resistencia al desgaste, al tiempo que mantiene buenas propiedades de resistencia. Para aplicaciones especializadas, pueden ser preferibles grados modificados como el Nylon 6/6 con MoS2 o variedades rellenas de aceite.

Conocimiento de las calidades de nailon para aplicaciones de mecanizado

A la hora de seleccionar el nailon adecuado para los procesos de mecanizado, es fundamental conocer las diferencias entre las distintas calidades. En mi experiencia trabajando con clientes de todos los sectores, he comprobado que la selección correcta del material influye directamente tanto en la capacidad de fabricación como en el rendimiento del producto final.

Nylon fundido frente a nylon extruido: Diferencias críticas

El nailon fundido suele ofrecer una maquinabilidad superior a la de las variedades extruidas. El proceso de fundición crea una estructura interna más homogénea con menos tensiones internas, lo que se traduce en una mayor estabilidad dimensional durante y después del mecanizado. Cuando mecanizamos nailon fundido en PTSMAKE, generalmente conseguimos tolerancias más ajustadas y mejores acabados superficiales.

El nailon extruido, aunque más económico, puede plantear problemas durante las operaciones de mecanizado. El proceso de extrusión crea propiedades direccionales y tensiones internas que pueden dar lugar a comportamiento anisotrópico4 durante las operaciones de corte. Esto puede provocar alabeos inesperados, especialmente en geometrías complejas o al retirar cantidades importantes de material.

Tipos clave de nailon para aplicaciones de mecanizado

Varios grados de nailon destacan para aplicaciones de mecanizado:

Nylon 6/6: el patrón oro

El nailon 6/6 sigue siendo el grado más utilizado para aplicaciones de mecanizado. Su combinación de resistencia, rigidez y resistencia al desgaste lo hace versátil para diversos componentes. La versión fundida del Nylon 6/6 mecaniza especialmente bien, con una excelente formación de viruta y un desgaste mínimo de la herramienta.

Nylon 6: buena maquinabilidad con un punto de fusión más bajo

El nailon 6 ofrece unas propiedades ligeramente diferentes a las del 6/6, con un punto de fusión más bajo y una buena resistencia al impacto. Aunque se mecaniza bien, su menor resistencia al calor a veces puede causar problemas durante las operaciones a alta velocidad, cuando la acumulación de calor es significativa.

Nylon modificado

Para aplicaciones de mecanizado especializadas, los nilones modificados ofrecen propiedades mejoradas:

| Tipo Nylon | Atributos clave | Mejores aplicaciones |

|---|---|---|

| Nylon relleno de aceite | Mayor lubricidad, menor fricción | Rodamientos, superficies de desgaste, engranajes |

| Nylon relleno de MoS2 | Mayor resistencia al desgaste, baja fricción | Componentes de alto desgaste, piezas deslizantes |

| Nylon relleno de vidrio | Mayor rigidez, estabilidad dimensional | Componentes estructurales, aplicaciones de alta carga |

| Nylon termoestabilizado | Mayor resistencia a la temperatura | Componentes expuestos a temperaturas elevadas |

Consideraciones sobre el mecanizado de diferentes calidades de nailon

Selección de herramientas y parámetros de corte

Al mecanizar nailon, recomiendo utilizar herramientas de corte afiladas y pulidas con ángulos de desprendimiento positivos. Las herramientas HSS y de carburo funcionan bien, pero la clave es mantener el filo para evitar que se fundan y arrastren el material.

Los parámetros de corte varían según el grado:

- Nylon estándar: Velocidades moderadas (300-800 SFM) con avances superiores

- Nylon relleno de vidrio: Velocidades reducidas (250-500 SFM) con refrigeración adecuada para prolongar la vida útil de la herramienta.

- Nylon relleno de aceite: A menudo puede funcionar a velocidades más altas gracias a sus propiedades autolubricantes.

Retos de la gestión térmica

La gestión del calor es quizá el factor más crítico para el éxito del mecanizado del nailon. El punto de fusión relativamente bajo del nailon (especialmente el nailon 6) significa que la acumulación de calor puede provocar rápidamente problemas dimensionales o defectos superficiales.

Para componentes de precisión, suelo recomendar:

- Utilizar refrigerante siempre que sea posible (los refrigerantes a base de aceite funcionan bien).

- Programación de pausas intermitentes para disipar el calor en operaciones de embolsado profundo

- Realizar pasadas de acabado más ligeras para minimizar los efectos térmicos.

- Permitir un tiempo de enfriamiento adecuado entre operaciones

Consideraciones sobre la estabilidad dimensional

La naturaleza higroscópica del nylon (tendencia a absorber humedad) afecta tanto a los resultados del mecanizado como a la estabilidad dimensional a largo plazo. En PTSMAKE, almacenamos nuestro stock de nailon en entornos controlados y a menudo recomendamos:

- Preacondicionamiento del material antes del mecanizado de precisión

- Diseño de piezas con tolerancias adecuadas que tengan en cuenta la dilatación debida a la humedad.

- Utilización de calidades más estables (como el nailon 6/6 fundido) para aplicaciones de máxima precisión.

- Consideración del recocido posterior al mecanizado para dimensiones críticas

Recomendaciones específicas para cada sector

Las distintas industrias tienen requisitos diferentes para los componentes de nailon mecanizados:

Automoción y transporte

Para aplicaciones de automoción, suelo recomendar:

- Nylon 6/6 relleno de vidrio para componentes estructurales que requieren rigidez

- Grados rellenos de aceite para superficies de apoyo y componentes de fricción

- Variedades termoestabilizadas para aplicaciones bajo capó

Medicina y alimentación

Para aplicaciones médicas en las que la conformidad con la FDA es esencial:

- A menudo se prefiere el nailon 6/6 natural (no modificado)

- Nylons especiales de grado médico con las certificaciones apropiadas

- Evitar aditivos que puedan comprometer la biocompatibilidad

Maquinaria y equipos industriales

En aplicaciones industriales pesadas:

- Nylon relleno de MoS2 para componentes deslizantes y guías

- Calidades reforzadas con fibra de vidrio para componentes estructurales sometidos a carga

- Nylon fundido para componentes grandes y de precisión en los que la estabilidad dimensional es crucial

Seleccionando el grado de nailon adecuado y adaptando las estrategias de mecanizado en consecuencia, los fabricantes pueden conseguir excelentes resultados en una amplia gama de aplicaciones. En última instancia, el mejor grado depende de los requisitos específicos de su aplicación, incluidas las propiedades mecánicas, el entorno operativo y las necesidades de precisión.

¿Debe utilizar refrigerante al mecanizar nailon?

¿Alguna vez ha visto cómo sus piezas de nailon cuidadosamente diseñadas se deformaban ante sus ojos durante el mecanizado? ¿O ha tenido que luchar con virutas pegajosas que obstruían sus herramientas y arruinaban los acabados superficiales? Muchos ingenieros se enfrentan a estos problemas frustrantes cuando trabajan con nailon, y a menudo se preguntan si el refrigerante es la solución o el enemigo.

Cuando se mecaniza nylon, en general debe evitarse el refrigerante para la mayoría de las aplicaciones. El bajo punto de fusión del nylon y su naturaleza higroscópica hacen que el mecanizado en seco sea preferible en la mayoría de los casos. Sin embargo, operaciones específicas de alta velocidad o precisión pueden beneficiarse de una aplicación mínima y controlada de refrigerante.

Comprender la sensibilidad térmica del nailon en el mecanizado

El nylon presenta retos únicos durante el mecanizado debido principalmente a sus propiedades térmicas. Con un punto de fusión relativamente bajo, que oscila entre 160°C y 260°C (320°F y 500°F) dependiendo del tipo específico, el nylon puede ablandarse rápidamente o incluso fundirse por el calor generado durante las operaciones de corte. Esta sensibilidad térmica crea un acto de equilibrio que requiere una cuidadosa consideración.

En mi experiencia trabajando con varios plásticos de ingeniería en PTSMAKE, he descubierto que el nailon conductividad térmica5 es significativamente inferior a la de los metales: suele rondar los 0,25 W/m-K, frente a los 205 W/m-K del aluminio. Esta deficiente disipación del calor significa que el calor generado durante el mecanizado tiende a concentrarse en la zona de corte en lugar de disiparse por toda la pieza.

Generación de calor: El arma de doble filo

La fricción entre las herramientas de corte y el nailon genera un calor que puede ser tanto beneficioso como problemático:

- Calor beneficioso: Una cantidad moderada de calor ablanda ligeramente el material, permitiendo cortes más limpios con menos fuerza

- Calor problemático: El calor excesivo provoca fusión, engomado, imprecisión dimensional y mal acabado superficial.

Esta dualidad hace que las decisiones sobre el refrigerante sean especialmente cruciales cuando se trabaja con materiales de nailon.

Argumentos en contra del refrigerante para el mecanizado de nailon

Hay varias razones de peso por las que muchos maquinistas experimentados evitan utilizar refrigerante cuando trabajan con nailon:

1. Problemas de absorción de humedad

El nylon es altamente higroscópico, lo que significa que absorbe fácilmente la humedad de su entorno. Cuando se exponen a refrigerantes a base de agua, las piezas de nylon pueden:

- Absorben la humedad durante el mecanizado

- Experimentar cambios dimensionales

- Desarrollar tensiones internas

- Presentan propiedades mecánicas reducidas

He visto numerosas piezas que cumplían las especificaciones directamente después del mecanizado y que 24 horas después estaban fuera de tolerancia debido a la absorción de humedad.

2. Riesgo de choque térmico

El diferencial de temperatura creado al aplicar líquido frío a una zona de corte caliente puede provocar:

- Expansión/contracción térmica desigual

- Tensiones internas en el material

- Agrietamiento potencial en secciones finas

- Imprecisiones dimensionales

Cuándo puede ser beneficioso el refrigerante

A pesar de la recomendación general de no utilizar refrigerante, determinadas situaciones pueden justificar su uso controlado:

Operaciones de mecanizado a alta velocidad

Para operaciones en las que las velocidades de corte superan los 500 SFM (pies de superficie por minuto), la acumulación de calor puede llegar a ser inmanejable sólo con el mecanizado en seco. En estos casos, puede ser adecuado utilizar un sistema de refrigeración de neblina mínima:

| Tipo de refrigerante | Ventajas | Desventajas |

|---|---|---|

| Ráfaga de aire | No contamina la humedad, Elimina eficazmente las virutas | Capacidad de refrigeración limitada |

| Niebla de aceite | Mejor lubricación, mínimo impacto de la humedad | Retos de limpieza, Preocupaciones medioambientales |

| Refrigerantes a base de alcohol | Evaporación rápida, buena refrigeración | Inflamabilidad, Coste |

Operaciones de precisión en piezas grandes

Cuando se mecanizan grandes componentes de nylon con tolerancias estrechas, puede ser necesaria la aplicación controlada de refrigerante para mantener la estabilidad dimensional. En estas situaciones, recomiendo:

- Utilizar la cantidad mínima de refrigerante necesaria

- Emplear aire comprimido para eliminar las virutas cuando sea posible.

- Consideración de métodos de refrigeración especializados, como la refrigeración criogénica, para aplicaciones críticas.

Estrategias prácticas de mecanizado sin refrigerante

Cuando trabajamos con nailon en PTSMAKE, solemos aplicar estas estrategias en lugar de utilizar refrigerante:

Parámetros de corte optimizados

| Parámetro | Recomendación para el nailon |

|---|---|

| Velocidad de corte | 300-500 SFM (más lento que los metales) |

| Velocidad de alimentación | Superior a los metales (0,005-0,015 ipr) |

| Profundidad de corte | De moderado a fuerte (evitar cortes ligeros que rocen) |

| Geometría de la herramienta | Herramientas afiladas con ángulos de desprendimiento elevados (15-30°) |

Gestión eficaz del chip

Sin refrigerante que arrastre las virutas, la evacuación adecuada de las virutas se convierte en un factor crítico:

- Utilice herramientas con estrías pulidas diseñadas específicamente para plásticos

- Aplicar ciclos de perforación de picotazos frecuentes para agujeros profundos

- Considerar los sistemas de vacío para la evacuación de virutas en centros de mecanizado cerrados

- Programar interrupciones periódicas de la trayectoria de la herramienta para permitir la refrigeración en operaciones prolongadas.

Métodos de control de la temperatura

En lugar de refrigerante, considere estos métodos de refrigeración alternativos:

- Tiempos de espera programados entre operaciones

- Múltiples pasadas de acabado ligero en lugar de una pasada pesada

- Refrigeración por aire comprimido dirigida a la zona de corte

- Pausas periódicas de la máquina para el enfriamiento natural de piezas complejas

Tomar la decisión correcta para su proyecto

En última instancia, la decisión sobre el refrigerante se reduce a equilibrar múltiples factores específicos de su aplicación. En PTSMAKE, evaluamos cada proyecto individualmente, teniendo en cuenta:

- El tipo de nailon que se va a mecanizar (las variantes rellenas de vidrio tienen propiedades diferentes).

- La complejidad y las tolerancias de la pieza

- Requisitos de volumen de producción

- Requisitos posteriores al mecanizado (¿se van a recocer o tratar las piezas de otro modo?)

Para la mayoría de las operaciones estándar de mecanizado de nylon, nuestra experiencia demuestra que el mecanizado en seco con parámetros optimizados produce resultados superiores en comparación con los enfoques basados en refrigerante.

¿Cómo evitar la deformación en el mecanizado de nailon?

¿Alguna vez ha pasado horas diseñando meticulosamente una pieza de nailon, sólo para descubrir que se deformaba después del mecanizado? ¿O ha visto con frustración cómo las dimensiones medidas con precisión no se traducían en el producto final? La tendencia del nailon a absorber la humedad y responder drásticamente a los cambios de temperatura puede convertir en un quebradero de cabeza lo que debería ser un mecanizado sencillo.

Para evitar la deformación en el mecanizado de nailon, es necesario controlar cuatro factores críticos: selección adecuada del material, control constante de la temperatura, parámetros de mecanizado apropiados y diseño estratégico de la pieza. Estos elementos trabajan juntos para minimizar las tensiones internas que causan alabeo e inestabilidad dimensional.

¿Por qué se deforman las piezas de nailon?

Las propiedades inherentes del nailon hacen que sea tan valioso como difícil de mecanizar. Este versátil plástico de ingeniería ofrece una excelente resistencia al desgaste y propiedades mecánicas, pero estas mismas características pueden provocar problemas de deformación durante el mecanizado.

Propiedades de los materiales que afectan a la deformación

El nailon es famoso por su naturaleza higroscópica6 - lo que significa que absorbe fácilmente la humedad del ambiente. Esta propiedad, aunque beneficiosa para algunas aplicaciones, crea importantes retos durante el mecanizado. Cuando el nailon absorbe agua, puede expandirse hasta 2-3% de tamaño, provocando inestabilidad dimensional.

Además, el nailon tiene un coeficiente de dilatación térmica relativamente alto en comparación con los metales. Durante las operaciones de mecanizado, la fricción entre las herramientas de corte y el material genera calor, provocando una expansión localizada. A medida que la pieza se enfría de forma desigual, se desarrollan tensiones internas que provocan alabeos y distorsiones.

Tipos comunes de deformación

En mi trabajo en PTSMAKE, he observado varios patrones de deformación recurrentes en el mecanizado de nailon:

- Deformación - La pieza se dobla o tuerce respecto a su forma prevista

- Contracción - Las dimensiones de la pieza disminuyen tras el mecanizado

- Hinchazón - La pieza se dilata debido a la absorción de humedad

- Blanqueamiento por estrés - Aparece decoloración localizada en zonas de gran tensión

Técnicas de preparación previa al mecanizado

Una preparación adecuada es esencial para el éxito del mecanizado del nailon. Siempre recomiendo estas prácticas para minimizar los riesgos de deformación.

Acondicionamiento del material

Antes de empezar a cortar, me aseguro de que el nylon esté bien acondicionado. Esto implica:

- Almacenar el nailon en entornos de clima controlado (20-25°C, 40-60% de humedad relativa).

- Presecado del material en hornos especializados (80-85°C durante 8-12 horas)

- Permitir que el material alcance el equilibrio térmico con el entorno de mecanizado.

Selección de valores

Al seleccionar el material de nylon para el mecanizado, tenga en cuenta estos factores:

| Tipo Nylon | Sensibilidad a la humedad | Estabilidad dimensional | Mejores aplicaciones |

|---|---|---|---|

| Nylon 6 | Alta | Moderado | Piezas de uso general |

| Nylon 6/6 | Moderado | Bien | Componentes estructurales |

| Nylon MDS | Bajo | Excelente | Componentes de precisión |

| Nylon fundido | Moderado | Muy buena | Grandes piezas mecánicas |

Para componentes críticos que requieren tolerancias estrictas, suelo recomendar grados preestabilizados como el Nylon MDS (Moisture Dimensionally Stable), que ofrece un control dimensional superior.

Parámetros de mecanizado optimizados

El propio proceso de mecanizado influye significativamente en la deformación del nailon. Es esencial controlar cuidadosamente los parámetros de corte.

Velocidad de corte y avance

He descubierto que estos parámetros de corte funcionan mejor para el mecanizado de nylon:

- Velocidades de corte: 500-1000 pies/min (más bajo para las variedades rellenas de vidrio)

- Tasas de alimentación: 0,005-0,015 pulgadas por revolución

- Profundidad de corte: Múltiples pases ligeros en lugar de pocos pases pesados

Estos parámetros ayudan a minimizar la generación de calor, que es el principal enemigo de la estabilidad dimensional en el mecanizado de nailon.

Selección de herramientas y estrategias de refrigeración

La selección de la herramienta afecta drásticamente a la generación de calor:

- Material de la herramienta: Herramientas de carburo o acero rápido con superficies pulidas

- Geometría de la herramienta: Cantos de corte afilados con ángulos de desprendimiento positivos (15-20°)

- Refrigerante: Es preferible la refrigeración por inundación con fluidos solubles en agua

En PTSMAKE, hemos desarrollado estrategias de refrigeración especializadas para el mecanizado de nailon, a menudo utilizando refrigeración por aire dirigida cuando los refrigerantes líquidos no son viables. Esto ayuda a mantener temperaturas constantes en toda la pieza.

Estrategias de diseño de piezas para minimizar la deformación

Incluso con técnicas de mecanizado perfectas, las piezas mal diseñadas seguirán deformándose. Siempre tengo en cuenta estos principios de diseño:

Espesor de pared y geometría

- Mantener un espesor de pared uniforme siempre que sea posible

- Evite las esquinas afiladas (utilice un radio de al menos 0,5 mm)

- Diseño para una distribución simétrica de la tensión

- Incluir nervaduras u otros refuerzos para paredes delgadas

Técnicas para aliviar el estrés

Para piezas complejas, recomiendo:

- Desbaste sobredimensionado de 0,5-1 mm

- Periodo de alivio natural del estrés (24-48 horas)

- Mecanizado final a las dimensiones especificadas

- Periodo de estabilización final antes de la inspección

Tratamientos posteriores al mecanizado

Tras el mecanizado, una manipulación y un tratamiento adecuados pueden evitar las deformaciones tardías.

Estabilización térmica

La estabilización térmica implica:

- Calentamiento lento de las piezas hasta justo por debajo de la temperatura de transición vítrea

- Mantener a temperatura durante 1-4 horas (dependiendo del grosor)

- Enfriamiento lento a velocidad controlada

Esto alivia las tensiones internas y "fija" las dimensiones finales.

Buenas prácticas de almacenamiento y manipulación

Para mantener la estabilidad dimensional tras el mecanizado:

- Almacenar en recipientes herméticos con paquetes desecantes

- Mantener unas condiciones ambientales constantes

- Manipular con guantes limpios para evitar la transferencia de aceite o humedad

- Embalaje en materiales de barrera contra la humedad para el envío

En PTSMAKE, aplicamos procedimientos de control de calidad especializados para las piezas de nailon, incluida la verificación dimensional tras un periodo de estabilización para garantizar la estabilidad a largo plazo.

¿Cuáles son los principales consejos de selección de herramientas para el mecanizado de nailon?

¿Alguna vez ha empezado a mecanizar nailon y ha visto cómo sus piezas se fundían ante sus ojos? ¿O ha luchado con herramientas que se atascan constantemente con material, obligándole a detener la producción repetidamente? La frustración de seleccionar las herramientas equivocadas para el mecanizado de nailon puede convertir proyectos sencillos en costosas pesadillas.

La selección de las herramientas adecuadas para el mecanizado de nailon requiere tener en cuenta geometrías de corte específicas, tipos de recubrimiento y materiales de las herramientas. Las herramientas óptimas incluyen fresas de metal duro con canales pulidos, aristas de corte afiladas con ángulos de desprendimiento positivos y una holgura de viruta adecuada para evitar la fusión y garantizar la precisión dimensional.

Comprender la geometría de las herramientas para nailon

Al mecanizar nailon, la geometría correcta de la herramienta marca la diferencia entre piezas perfectas y material desechado. He comprobado que las herramientas con ángulos de desprendimiento positivos suelen dar mejores resultados porque cortan el material limpiamente en lugar de empujarlo, lo que puede provocar deformaciones.

Ángulos de hélice elevados para una mejor evacuación de las virutas

Para los materiales de nailon, las herramientas con ángulo de hélice alto (35-45 grados) proporcionan una evacuación superior de la viruta. Esto es crucial porque el bajo punto de fusión del nylon hace que la gestión del calor sea una prioridad. Una mejor evacuación de la viruta significa menos acumulación de calor y menos casos de la temida "soldadura del material" en la herramienta de corte.

Recomiendo utilizar fresas de dos filos para la mayoría de las aplicaciones de nylon. Más filos pueden mejorar el acabado superficial, pero reducen el espacio de viruta y aumentan el calor, algo que el nylon no tolera.

Los canales pulidos evitan la adherencia del material

Un aspecto que a menudo se pasa por alto en la selección de herramientas es el acabado superficial. Las herramientas con estrías pulidas reducen significativamente la fricción entre la herramienta y las virutas de nylon, evitando la fenómeno de corrosión7 que se produce cuando el nailon empieza a fundirse y a pegarse a la herramienta.

En PTSMAKE, hemos estandarizado el uso de herramientas pulidas para nuestras operaciones de mecanizado de nailon, lo que ha mejorado drásticamente la vida útil de nuestras herramientas y la calidad de las piezas, especialmente para componentes de precisión utilizados en aplicaciones médicas y de automoción.

Consideraciones sobre los materiales de las herramientas de corte

La elección del material de la herramienta influye significativamente en el rendimiento del mecanizado con nailon.

Herramientas de metal duro vs. HSS

Aunque las herramientas de acero rápido (HSS) son más asequibles, las de metal duro ofrecen varias ventajas para el mecanizado de nailon:

| Material de la herramienta | Ventajas | Desventajas | Mejores aplicaciones |

|---|---|---|---|

| Carburo | Mayor vida útil de la herramienta, Mejor resistencia al calor, Mantiene el filo más afilado | Mayor coste inicial, Más frágil | Tiradas de producción, Piezas de precisión |

| HSS | Menor coste, Menos frágil, Fácilmente reafilable | Menor vida útil de la herramienta, pierde filo más rápido | Creación de prototipos, trabajos de bajo volumen |

Para la mayoría de las aplicaciones de mecanizado de nylon, recomiendo las herramientas de metal duro a pesar de su mayor coste inicial. Su capacidad para mantener un filo de corte afilado y resistir la acumulación de calor mejora la calidad de las piezas y reduce los costes totales si se tiene en cuenta la reducción de los tiempos de inactividad y las tasas de desecho.

Recubrimientos de herramientas para aplicaciones de nailon

Los revestimientos especializados pueden mejorar aún más el rendimiento de las herramientas:

- Carbono similar al diamante (DLC) los revestimientos reducen la fricción y la acumulación de calor

- TiN (nitruro de titanio) proporciona una buena resistencia al desgaste manteniendo los bordes afilados

- Herramientas pulidas sin recubrimiento a veces superan a las opciones recubiertas para el nailon específicamente

He descubierto que, aunque los recubrimientos ofrecen ventajas, una herramienta de metal duro sin recubrimiento bien pulida suele proporcionar los mejores resultados para el nylon. Las bajas fuerzas de corte que requiere el nylon hacen que el desgaste del filo sea un problema menor que la gestión del calor y la evacuación de la viruta.

Recomendaciones de herramientas específicas por operación

Las distintas operaciones de mecanizado requieren configuraciones de herramienta específicas para obtener resultados óptimos con el nailon.

Fresas para perfilado y cajeras

Para operaciones generales de perfilado y embolsado en nylon:

- Fresas de metal duro de dos filos con ángulos de hélice elevados (40°+)

- Canales pulidos para evitar la adherencia del material

- Cuchillas afiladas con ángulos de desprendimiento de 10-15

- Espacio de virutas adecuado para la evacuación del material

Brocas para taladrar

Al taladrar nylon:

- Utilice brocas con canales pulidos

- Seleccione ángulos de punta entre 90-118° (menos agresivos que para los metales)

- Considerar el uso de ciclos de perforación de picoteo para agujeros más profundos.

- Tamaños de taladro 0,1-0,2 mm mayores que la dimensión final del agujero para tener en cuenta el rebote del material.

Consideraciones especiales para el nailon relleno de vidrio

El nailon relleno de vidrio presenta retos adicionales debido a su naturaleza abrasiva:

- Material de la herramienta: El carburo sólido es esencial, ya que las herramientas HSS se desgastan muy rápidamente

- Geometría de los bordes: Los bordes ligeramente más romos (afilados) resisten mejor el astillado que los bordes afilados como cuchillas

- Revestimiento: Los recubrimientos de diamante o similares prolongan considerablemente la vida útil de las herramientas

- Velocidades reducidas: Ejecutar 15-25% más lento que con nylon sin relleno

He experimentado una mejora espectacular de la vida útil de las herramientas al utilizar herramientas con recubrimiento de diamante en componentes de nailon relleno de vidrio en PTSMAKE. Aunque al principio cuestan más, la mayor vida útil y la reducción de los tiempos de inactividad proporcionan un retorno de la inversión significativo, especialmente en las series de producción.

Optimización de la selección de herramientas para diferentes calidades de nailon

Los distintos grados de nailon tienen características de mecanizado únicas que influyen en la selección de la herramienta:

Nylon 6 frente a Nylon 6/6

El Nylon 6/6 es generalmente más rígido y resistente al calor que el Nylon 6, lo que permite parámetros de corte ligeramente más agresivos. Para Nylon 6, recomiendo:

- Velocidades más conservadoras

- Herramientas con mayor ángulo de desprendimiento

- Métodos de refrigeración mejorados

Nylon fundido frente a nylon extruido

El nailon fundido suele mecanizarse mejor que el extruido debido a su estructura interna más consistente. Para nylon extruido, considere:

- Utilización de herramientas más afiladas con ángulos de desprendimiento más altos

- Menores velocidades de avance para reducir las fuerzas de corte

- Estrategias de refrigeración más agresivas

Si conoce estos matices entre las distintas calidades de nailon, podrá seleccionar herramientas más inteligentes que produzcan mejores resultados y prolonguen la vida útil de la herramienta.

Estrategia de selección de herramientas para piezas complejas de nailon

Al mecanizar componentes complejos de nailon con múltiples características, un enfoque estratégico de la selección de herramientas puede mejorar significativamente la eficacia:

- Minimizar los cambios de herramienta seleccionando herramientas versátiles que puedan realizar múltiples operaciones

- Considerar pares de herramientas de desbaste/acabado diseñado específicamente para nailon

- Utilice herramientas del mayor diámetro posible para una mejor disipación del calor

- Equilibrar los requisitos de acabado superficial con eficiencia de producción

En PTSMAKE, nuestro enfoque de las piezas complejas de nailon implica una cuidadosa planificación de las secuencias de herramientas, a menudo utilizando herramientas combinadas especializadas que reducen los tiempos de ciclo a la vez que mantienen las tolerancias precisas que requieren nuestros clientes del sector aeroespacial y médico.

¿Cómo afecta la humedad a los resultados del mecanizado del nailon?

¿Alguna vez ha tenido problemas con piezas de nailon que de repente se deforman o cambian de dimensiones después del mecanizado? ¿Ha pasado horas perfeccionando las tolerancias sólo para descubrir días después que sus piezas no encajan como fueron diseñadas? Puede que este frustrante fenómeno no se deba a su proceso de mecanizado, sino a la humedad.

La humedad afecta significativamente a los resultados del mecanizado del nailon al provocar inestabilidad dimensional, alabeo y cambios en el rendimiento. El nylon absorbe agua del ambiente (hasta 8-10% en peso), lo que altera su tamaño, propiedades mecánicas y maquinabilidad. Una gestión adecuada de la humedad es esencial para conseguir componentes de nailon mecanizados de alta calidad y uniformes.

Comprender la naturaleza higroscópica del nailon

El nailon está clasificado como material higroscópico, lo que significa que absorbe fácilmente la humedad de su entorno. Esta característica lo diferencia de muchos otros plásticos de ingeniería y crea desafíos únicos durante los procesos de mecanizado. En mi experiencia trabajando con componentes de precisión a PTSMAKE, he descubierto que el nailon puede absorber entre 1,5% y 10% de humedad en peso, dependiendo del tipo específico.

El mecanismo de absorción se produce a nivel molecular, donde las moléculas de agua forman enlaces de hidrógeno con los grupos amida de las cadenas poliméricas del nailon. Esta interacción hace que las cadenas poliméricas se separen más, lo que provoca el hinchamiento del material. Lo que lo hace especialmente difícil es que la absorción no es un fenómeno meramente superficial, sino que se produce en todo el material, aunque a ritmos diferentes.

Índices de absorción de humedad por tipo de nailon

Las diferentes variantes de nailon muestran distintos grados de sensibilidad a la humedad:

| Tipo Nylon | Máxima absorción de humedad | Tiempo para alcanzar el equilibrio |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 días |

| Nylon 6/6 | 8-8.5% | 3-4 días |

| Nylon 11 | 1.9-2.0% | 5-7 días |

| Nylon 12 | 1.5-1.8% | 6-8 días |

El impacto dimensional de la humedad en las piezas mecanizadas

Cuando la humedad penetra en el nailon, no se queda ahí de forma pasiva, sino que cambia radicalmente las dimensiones del material. Esto plantea serios problemas para el mecanizado de precisión. Una pieza mecanizada según especificaciones exactas puede cambiar de tamaño al absorber o liberar humedad, lo que puede hacerla inservible para la aplicación prevista.

En entornos interiores típicos (50% de humedad relativa), el nailon puede dilatarse 0,2-0,3% en todas las dimensiones. Aunque esto pueda parecer insignificante, en el caso de componentes de precisión con tolerancias ajustadas de ±0,001 pulgadas (0,0254 mm), dicha dilatación puede hacer que las piezas queden fuera de especificación. Además, la dilatación no siempre es uniforme, lo que puede provocar alabeos y distorsiones en geometrías complejas.

Cambios en las propiedades mecánicas

Más allá de los cambios dimensionales, la humedad afecta al rendimiento mecánico del nailon de formas que repercuten directamente en el mecanizado:

- Disminución de la rigidez: El agua actúa como plastificante8 en el nailon, reduciendo su módulo de elasticidad hasta 30% en saturación.

- Menor resistencia a la tracción: La humedad puede reducir la resistencia a la tracción en un 15-25%

- Mayor flexibilidad: El nailon húmedo presenta un mayor alargamiento antes de la rotura

- Cambios en la resistencia al calor: La temperatura de desviación térmica desciende considerablemente

Retos del mecanizado con nailon cargado de humedad

El corte de nylon húmedo plantea retos de mecanizado específicos que difieren del trabajo con material seco. Cuando el contenido de humedad es alto, he observado varios problemas comunes:

Desgaste de la herramienta y rendimiento de corte

El nylon cargado de humedad tiende a ser más blando y gomoso, lo que puede provocar:

- Formación de bordes: El material se adhiere a los bordes de corte, afectando al acabado superficial

- Evacuación de virutas deficiente: El material más húmedo crea virutas más filamentosas que pueden enrollarse alrededor de las herramientas.

- Fuerzas de corte incoherentes: Como las propiedades del material cambian con el contenido de humedad, las fuerzas de corte son menos predecibles.

- Problemas de gestión del calor: La humedad afecta a la conductividad térmica del material

Problemas de acabado y calidad superficial

El acabado superficial de las piezas de nailon mecanizadas es especialmente sensible al contenido de humedad:

- Difamación: El nylon húmedo tiende a manchar en lugar de cortar limpiamente

- Escasa estabilidad dimensional: Las piezas pueden cambiar de dimensiones al equilibrarse con las condiciones ambientales

- Variaciones de la rugosidad superficial: El contenido de humedad afecta a la calidad del acabado superficial

- Contracción posterior al mecanizado: Al secarse, las piezas pueden encogerse de forma desigual.

Estrategias de control de la humedad para obtener resultados óptimos

Basándome en mi trabajo con clientes de los sectores médico, automovilístico y aeroespacial, he desarrollado varios enfoques prácticos para gestionar la humedad en el mecanizado de nailon:

Acondicionamiento previo al mecanizado

- Secado controlado: Para componentes críticos, el secado del nylon a 80°C (175°F) durante 12-24 horas antes del mecanizado crea una línea base de humedad conocida.

- Control medioambiental: Mantener niveles constantes de humedad en el taller (idealmente 40-50% HR) reduce las fluctuaciones impredecibles de humedad.

- Almacenamiento de material: Almacenar el nylon en contenedores sellados con desecantes evita la absorción de humedad antes del mecanizado.

Ajustes de los parámetros de mecanizado

Ajustar los parámetros de mecanizado en función del contenido de humedad del material mejora los resultados:

- Reducción de la velocidad de corte: La reducción de la velocidad en 10-15% para nylon húmedo ayuda a evitar el engomado y la acumulación de calor.

- Selección de la geometría de la herramienta: Los filos de corte más afilados y los ángulos de desprendimiento más altos mejoran la acción de corte en materiales cargados de humedad.

- Estrategia de refrigeración: El corte en seco o la lubricación mínima suelen funcionar mejor que la refrigeración por inundación

Aplicaciones prácticas y casos de éxito

En PTSMAKE, hemos ayudado recientemente a un fabricante de dispositivos médicos a resolver problemas de ajuste errático en un conjunto de componentes de nailon. Mediante la aplicación de un protocolo de secado controlado previo al mecanizado y el ajuste de los parámetros de mecanizado, conseguimos unas dimensiones constantes de las piezas con una tolerancia de ±0,0005", incluso después de que las piezas hubieran estado en servicio durante varios meses.

Para otro cliente del sector aeroespacial, desarrollamos un proceso de estabilización ambiental personalizado que consistía en mecanizar piezas ligeramente sobredimensionadas y dejar que se equilibraran en un entorno controlado antes del mecanizado de precisión final. Este enfoque compensó los inevitables cambios dimensionales relacionados con la humedad y proporcionó componentes que mantuvieron sus dimensiones críticas durante toda su vida útil.

¿Puede el mecanizado de nailon alcanzar la precisión aeroespacial?

¿Alguna vez se ha preguntado si sus componentes de nailon podrían cumplir las exigentes normas de las aplicaciones aeroespaciales? La brecha entre el mecanizado típico del nailon y los requisitos aeroespaciales parece a menudo insalvable, lo que deja a los ingenieros frustrados con piezas que no cumplen las especificaciones críticas cuando hay vidas y misiones en juego.

Sí, el mecanizado de nailon puede alcanzar una precisión de grado aeroespacial gracias a avanzadas tecnologías CNC, herramientas especializadas y estrictos protocolos de control de calidad. Las modernas técnicas de fabricación de precisión permiten que las piezas de nailon alcancen tolerancias tan ajustadas como ±0,001 pulgadas, satisfaciendo los estrictos requisitos aeroespaciales.

La intersección de las propiedades del nailon y los requisitos aeroespaciales

El nailon se ha hecho cada vez más popular en las aplicaciones aeroespaciales debido a su combinación única de propiedades. Si se mecaniza correctamente, este versátil polímero ofrece una excepcional relación resistencia-peso, propiedades autolubricantes y resistencia al desgaste y las vibraciones, todos ellos factores críticos en entornos aeroespaciales.

El reto consiste en salvar la distancia entre las propiedades naturales del nailon y las exigentes especificaciones de la industria aeroespacial. A través de mi trabajo en PTSMAKE, he descubierto que entender esta intersección es crucial para el éxito del mecanizado de precisión.

Tolerancias aeroespaciales críticas para componentes de nailon

Las tolerancias aeroespaciales suelen requerir una precisión de entre ±0,001 y ±0,0005 pulgadas. Para los componentes de nailon, el logro de estas tolerancias requiere una consideración especial de las propiedades del material. coeficiente de dilatación térmica9 - aproximadamente 3-4 veces superior a la del aluminio. Esto significa que el control de la temperatura durante el mecanizado no es negociable.

Considere estos requisitos típicos de tolerancia aeroespacial para diversas aplicaciones:

| Aplicación | Tolerancia típica | Acabado superficial | Requisitos especiales |

|---|---|---|---|

| Casquillos/rodamientos | ±0.0005" | 16-32 μin | Concentricidad dentro de 0,001 |

| Separadores | ±0.001" | 32-63 μin | Planitud dentro de 0,0005 |

| Engranajes | ±0.0007" | 16-32 μin | Precisión del perfil del diente ±0,0003". |

| Componentes estructurales | ±0.002" | 32-63 μin | Perpendicularidad dentro de 0,001 |

Técnicas avanzadas de mecanizado de nailon aeroespacial

Lograr la precisión aeroespacial con nailon requiere enfoques especializados que tengan en cuenta las características únicas del material.

Entorno de mecanizado con temperatura controlada

Uno de los factores más críticos en el mecanizado de precisión de nylon es el control de la temperatura. Mantenemos nuestros centros de mecanizado CNC a temperaturas constantes (normalmente 68-72°F) para evitar cambios dimensionales durante las operaciones de corte. Esta constancia es esencial para cumplir las tolerancias aeroespaciales.

Las fluctuaciones de temperatura de tan sólo 5°F pueden provocar cambios dimensionales de hasta 0,002" en componentes de nailon de mayor tamaño, suficientes para no superar las inspecciones aeroespaciales. Controlando las temperaturas ambiente y de corte, conseguimos tolerancias de ±0,001" o mejores.

Herramientas especializadas y parámetros de corte

Las herramientas de corte convencionales diseñadas para metales suelen provocar una acumulación excesiva de calor y acabados superficiales deficientes cuando se utilizan en nailon. Utilizamos herramientas especializadas con:

- Bordes de corte afilados y pulidos

- Ángulos de relieve más elevados (15-20° frente a los 7-10° de los metales)

- Revestimientos de diamante o especializados para reducir la fricción

Los parámetros de corte también deben adaptarse a la precisión aeroespacial:

- Mayores velocidades de corte (300-500 SFM)

- Velocidades de avance moderadas para evitar la fusión

- Pasadas ligeras de acabado (a menudo 0,005" o menos)

- Refrigeración por aire comprimido en lugar de refrigerantes líquidos que pueden causar inestabilidad dimensional.

Garantía de calidad para componentes aeroespaciales de nailon

Cumplir las normas aeroespaciales requiere algo más que un mecanizado preciso: exige protocolos exhaustivos de garantía de calidad.

Metrología en entornos de clima controlado

Todas las mediciones críticas de componentes aeroespaciales de nailon deben realizarse en laboratorios de metrología con clima controlado. En PTSMAKE, mantenemos nuestro entorno de inspección a 20 °C (68 °F) con control de humedad para evitar variaciones en las mediciones debidas a la dilatación del material.

Para las dimensiones más críticas, aplicamos un periodo de estabilización de 24 horas antes de la inspección final, lo que permite que el nailon se aclimate completamente al entorno de inspección. Este paso por sí solo ha mejorado nuestros índices de inspección en la primera pasada en más de 30% en componentes aeroespaciales.

Certificaciones aeroespaciales especializadas

Para alcanzar realmente la precisión aeroespacial, los fabricantes deben cumplir certificaciones industriales específicas:

- Certificación AS9100D (gestión de calidad específica del sector aeroespacial)

- Aprobación NADCAP para procesos especiales

- Documentación sobre la trazabilidad de los materiales

- Informes de inspección del primer artículo (FAIR)

Estas certificaciones garantizan no sólo la precisión de los componentes individuales, sino la uniformidad de los lotes de producción, algo esencial para las aplicaciones aeroespaciales, donde la intercambiabilidad de componentes es fundamental.

Estudio de caso: Componentes de cojinetes de nailon para sistemas de control de aeronaves

Recientemente, en PTSMAKE fabricamos componentes de cojinetes de nailon para sistemas de control de aviones con tolerancias de ±0,0005" en dimensiones críticas. Estos componentes debían mantener la precisión en condiciones variables de temperatura y humedad, al tiempo que ofrecían propiedades autolubricantes.

Gracias a la utilización de dispositivos especializados, un entorno climatizado y técnicas avanzadas de programación CNC, conseguimos un rendimiento de 99,8% en la primera pasada de estos componentes. Las claves del éxito fueron:

- Portapiezas a medida para minimizar la distorsión

- Mecanizado en cinco ejes para una precisión de una sola puesta a punto

- Medición láser en proceso

- Control estadístico del proceso para mantener la coherencia

Este proyecto demostró que, con el enfoque adecuado, el mecanizado de nailon puede alcanzar y mantener la precisión aeroespacial, incluso en componentes críticos para el vuelo.

Comprender esta propiedad ayuda a evitar errores de mecanizado y desperdicio de material. ↩

Conozca los efectos de la orientación de las fibras en los nylons reforzados y las mejores prácticas. ↩

Sepa por qué una gestión adecuada del calor es esencial para evitar la deformación de las piezas de nailon durante el mecanizado. ↩

Las propiedades de los materiales varían con la dirección - crítico en las consideraciones de mecanizado. ↩

Aprenda cómo afectan las propiedades térmicas a la selección de materiales para obtener unos resultados de mecanizado óptimos. ↩

Conozca los efectos de la absorción de humedad en la precisión de mecanizado del nailon. ↩

Conozca este mecanismo de desgaste adhesivo y cómo evitarlo en el mecanizado de nailon. ↩

Sustancia que aumenta la plasticidad o fluidez cuando se añade a los materiales. ↩

Descubra cómo afecta la dilatación térmica a la precisión de las piezas de nailon aeroespaciales. ↩