Por qué son superiores los disipadores de calor de aluminio extruido

¿Alguna vez se ha preguntado por qué sus aparatos electrónicos no se funden a pesar de generar tanto calor como para freír un huevo? El héroe anónimo podría ser ese componente metálico con aletas en el que apenas ha reparado: el disipador de calor de aluminio extruido que salva silenciosamente sus dispositivos a diario.

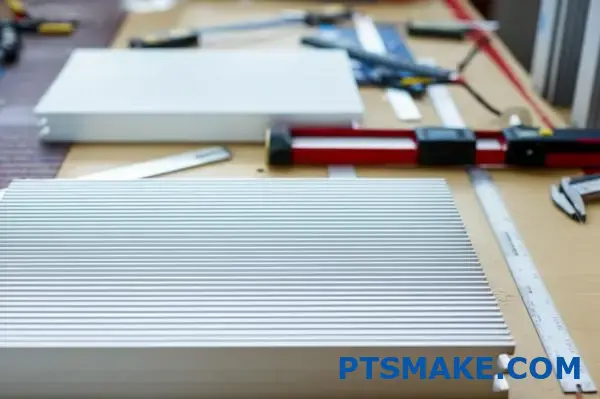

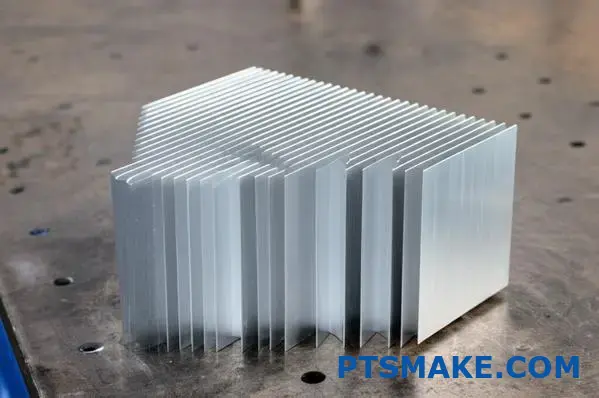

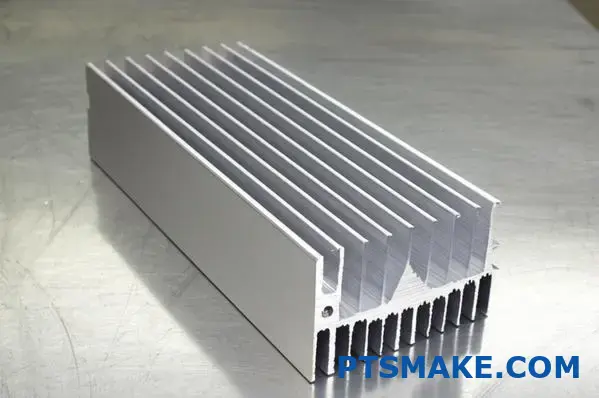

Los disipadores de calor de aluminio extruido han revolucionado la gestión térmica de la electrónica moderna, ofreciendo un equilibrio perfecto entre rendimiento, peso y coste. Su exclusivo proceso de fabricación crea estructuras de aletas precisas que alejan eficazmente el calor de los componentes críticos, prolongando la vida útil del dispositivo.

La ciencia detrás de la excelencia en gestión térmica

La gestión térmica sigue siendo uno de los retos más importantes del diseño electrónico. A medida que los dispositivos se hacen más potentes y compactos, el calor generado por pulgada cuadrada aumenta drásticamente. Sin una disipación adecuada, este calor puede reducir drásticamente el rendimiento y la vida útil de los componentes. Aquí es donde los disipadores de calor de aluminio extruido realmente brillan.

Propiedades superiores de conductividad térmica

El valor fundamental de cualquier disipador térmico reside en su capacidad para alejar el calor de los componentes sensibles. El aluminio, en particular la aleación 6063-T6 que se utiliza habitualmente en extrusiones, ofrece una conductividad térmica excepcional de 201-218 W/m-K (vatios por metro Kelvin). Esto lo sitúa entre los conductores térmicos más eficientes que siguen siendo comercialmente viables para la producción en masa.

En mi experiencia trabajando con varias soluciones de refrigeración en PTSMAKE, he descubierto que el aluminio extruido ofrece aproximadamente 70% de la conductividad térmica del cobre mientras que pesa sólo un tercio. Este coeficiente de rendimiento térmico1 crea un equilibrio óptimo para la mayoría de las aplicaciones en las que tanto el peso como la disipación del calor son importantes.

La ventaja del peso

Cuando se diseñan productos en los que cada gramo cuenta, la ligereza del aluminio resulta especialmente valiosa. Considere estos pesos comparativos:

| Material | Densidad (g/cm³) | Peso relativo | Conductividad térmica (W/m-K) |

|---|---|---|---|

| Aluminio | 2.7 | 1× (Referencia) | 201-218 |

| Cobre | 8.96 | 3,3× más pesado | 385-400 |

| Acero | 7.85 | 2,9× más pesado | 36-54 |

La tabla demuestra claramente por qué los disipadores de calor de aluminio extruido dominan el mercado: ofrecen un excelente rendimiento térmico sin la penalización de peso de las alternativas.

Ventajas de fabricación de la extrusión

Precisión con escalabilidad

El propio proceso de extrusión contribuye significativamente a la superioridad de estos disipadores de calor. Durante la fabricación, los tochos de aluminio calentados se empujan a través de matrices de precisión para crear perfiles transversales complejos que serían difíciles o imposibles de conseguir con otros métodos.

Este método de fabricación ofrece varias ventajas:

- Espaciado y grosor uniformes de las aletas en toda su longitud

- Perfiles personalizados optimizados para patrones de flujo de aire específicos

- Canales internos para aplicaciones de refrigeración líquida

- Funciones de montaje integradas que eliminan las operaciones secundarias

En PTSMAKE, hemos optimizado nuestros procesos de extrusión para conseguir espesores de aleta de tan sólo 0,8 mm con relaciones de aspecto superiores a 20:1. Estas capacidades permiten maximizar la superficie manteniendo la integridad estructural, la combinación perfecta para una disipación eficiente del calor.

Rentabilidad sin concesiones

Otra ventaja convincente es la eficiencia económica del proceso de extrusión. A diferencia de la fundición o el mecanizado, la extrusión genera un desperdicio mínimo de material y requiere menos operaciones secundarias. Una vez creada la matriz, la producción de unidades adicionales resulta notablemente eficiente.

Las ventajas económicas van más allá de la fabricación:

- Menores costes de transporte gracias a su menor peso

- Menor necesidad de herramientas de montaje

- Mayor vida útil en la mayoría de los entornos

- Reciclado simplificado al final de la vida útil

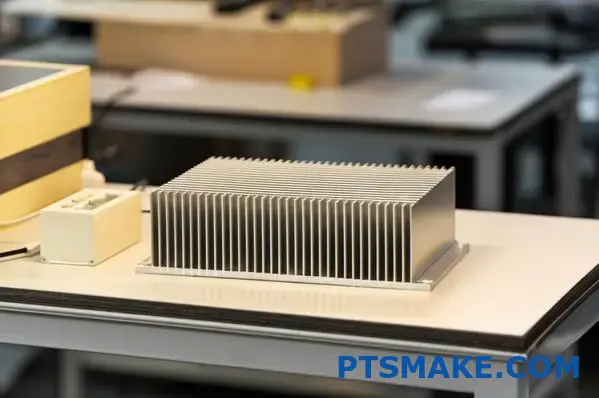

Versatilidad de aplicaciones

Uno de los aspectos más impresionantes de los disipadores de calor de aluminio extruido es su adaptabilidad a distintos sectores. Desde la electrónica de consumo hasta los sistemas de energía industriales, estas soluciones de gestión térmica funcionan de forma fiable en entornos muy diferentes.

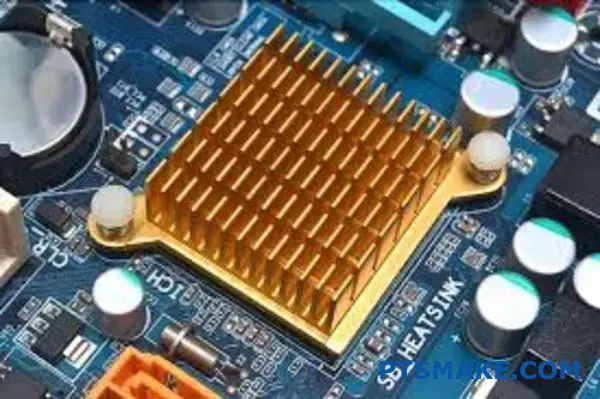

Refrigeración de la electrónica

La electrónica moderna genera un calor considerable en paquetes cada vez más compactos. Procesadores, tarjetas gráficas, fuentes de alimentación y otros componentes de alto rendimiento se benefician de la eficaz refrigeración que proporcionan los disipadores de calor de aluminio extruido. La posibilidad de crear perfiles personalizados permite a los diseñadores optimizar el flujo de aire en torno a componentes específicos, manteniendo al mismo tiempo las limitaciones generales del sistema.

Sistemas de iluminación LED

La revolución de los LED ha creado nuevos retos térmicos. A diferencia de la iluminación tradicional, que irradia calor hacia el exterior, los LED conducen el calor hacia atrás a través de su sustrato de montaje. Los disipadores de calor extruidos con perfiles especializados han hecho posibles las luminarias LED compactas y de alta eficiencia que ahora son estándar en aplicaciones comerciales y residenciales.

Aplicaciones industriales

La maquinaria pesada, la electrónica de potencia y los sistemas de control industrial funcionan en entornos exigentes en los que la fiabilidad es primordial. La durabilidad de los disipadores de calor de aluminio extruido, especialmente cuando están anodizados para aumentar su resistencia a la corrosión, garantiza un rendimiento constante incluso en condiciones difíciles.

En los años que llevo diseñando soluciones térmicas, siempre he comprobado que los disipadores de calor de aluminio extruido ofrecen el equilibrio óptimo entre rendimiento, peso y coste para la gran mayoría de las aplicaciones. Aunque en situaciones especiales pueden ser necesarios materiales o métodos de fabricación exóticos, las extrusiones de aluminio siguen siendo el estándar de oro para una gestión térmica eficiente.

Selección de la anchura de perfil adecuada para su aplicación

¿Alguna vez ha mirado las especificaciones de los disipadores de calor preguntándose si el tamaño realmente importa? La anchura del perfil de aluminio de su disipador de calor no es sólo una medida: es la diferencia entre un dispositivo que funciona frío bajo presión y otro que falla cuando más lo necesita.

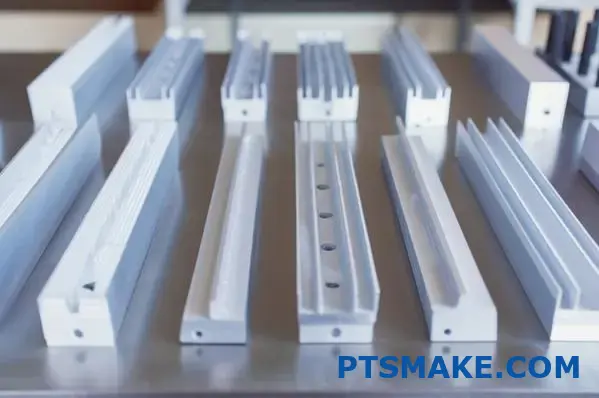

La elección de la anchura de perfil óptima para su disipador de calor de aluminio extruido repercute directamente en el rendimiento térmico y la integración del sistema. Desde los perfiles estrechos de 0,354" hasta los diseños expansivos de 12,000", cada uno de ellos satisface requisitos de refrigeración específicos con características de eficiencia distintas.

Comprender los fundamentos de la anchura de perfil

Al diseñar soluciones de refrigeración para sistemas electrónicos, la anchura del perfil de un disipador de calor de aluminio extruido determina fundamentalmente su capacidad térmica y su idoneidad para la aplicación. La anchura del perfil se refiere a la dimensión lateral total de la extrusión del disipador de calor medida perpendicularmente a las aletas. Esta única especificación tiene efectos en cascada que van desde la resistencia térmica hasta las opciones de montaje.

Espectro de rendimiento térmico

La anchura del perfil está directamente relacionada con la superficie disponible para la disipación del calor. Los perfiles más anchos proporcionan más material para la propagación del calor, lo que reduce la resistencia térmica y mejora la eficiencia de la refrigeración.

La relación entre anchura y rendimiento térmico sigue patrones predecibles:

| Anchura del perfil | Aplicaciones típicas | Resistencia térmica | Eficiencia espacial |

|---|---|---|---|

| Estrecho (0,354"-2") | Electrónica pequeña, espacio limitado | Más alto | Excelente |

| Mediana (2"-6") | Informática estándar, fuentes de alimentación, iluminación LED | Moderado | Bien |

| Ancho (6"-12"+) | Aplicaciones de alta potencia, equipos industriales | Baja | Limitado |

Ventajas del perfil estrecho (0,354"-2")

Los disipadores de perfil estrecho destacan en aplicaciones con limitaciones de espacio en las que se dispone de altura vertical pero el espacio horizontal es limitado. Estos perfiles son ideales para:

- Componentes montados en placas de circuito impreso con requisitos de espacio reducidos

- Electrónica de consumo con factores de forma delgados

- Refrigeración de múltiples componentes en conjuntos densamente empaquetados

En mi experiencia diseñando soluciones de refrigeración para dispositivos compactos, estos perfiles estrechos se convierten a menudo en la única opción viable. Su capacidad para encajar entre otros componentes los hace indispensables en la electrónica moderna, a pesar de su resistencia térmica relativamente mayor en comparación con otras alternativas más anchas.

Aplicaciones de perfil medio (2"-6")

La gama de anchura media representa el punto óptimo para muchas aplicaciones comerciales e industriales. Estos perfiles ofrecen una gran capacidad de refrigeración sin dejar de ser manejables.

Los perfiles medios suelen presentar:

- Rendimiento térmico equilibrado para aplicaciones convencionales

- Masa de material suficiente para una propagación eficaz del calor

- Versatilidad en varias configuraciones de montaje

- Compatibilidad con ventiladores de tamaño estándar para convección forzada

En PTSMAKE, hemos comprobado que este rango de anchura satisface aproximadamente 65% de las necesidades de refrigeración de nuestros clientes. El perfil medio proporciona suficiente masa térmica para gestionar cargas térmicas significativas sin dejar de ser rentable y fácil de integrar en la mayoría de los diseños de sistemas.

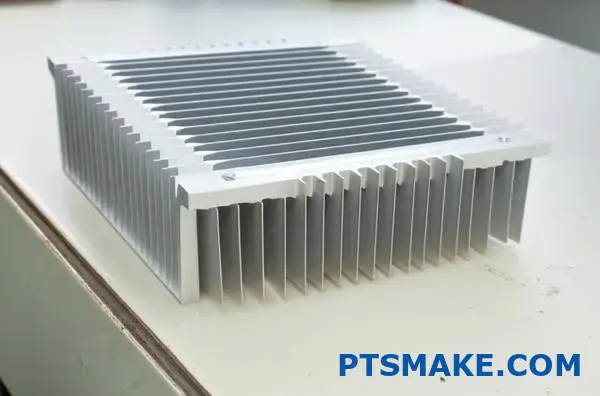

Ventajas del perfil ancho (6"-12")

Para aplicaciones de alta temperatura, los perfiles anchos ofrecen un rendimiento de refrigeración superior gracias a:

- Máxima superficie de disipación del calor

- Menor resistencia térmica global

- Excelente propagación del calor por la base

- Capacidad para refrigerar varios componentes simultáneamente

Estos perfiles más anchos son especialmente valiosos en electrónica de potencia, control de motores industriales y aplicaciones informáticas de alto rendimiento, donde las demandas térmicas superan lo que los perfiles más estrechos pueden gestionar eficazmente.

Factores críticos para la selección de la anchura del perfil

Consideraciones sobre la carga térmica

El principal factor que influye en la selección de la anchura del perfil es la carga térmica total que requiere disipación. Este presupuesto térmico2 debe tener en cuenta:

- Máxima potencia disipada en condiciones de funcionamiento máximas

- Picos térmicos durante transitorios operativos

- Márgenes de seguridad para variaciones de temperatura ambiente

- Requisitos de longevidad del sistema

Para cada aplicación, recomiendo calcular la cifra de vatios por pulgada dividiendo la carga térmica total por la anchura de montaje disponible. Esto proporciona un punto de referencia rápido para la selección inicial del perfil.

Dinámica del flujo de aire

La anchura del perfil influye significativamente en los patrones de flujo de aire a través de la superficie del disipador de calor. Perfiles más anchos:

- Requieren ventiladores o sopladores más potentes para mantener un flujo de aire uniforme

- Pueden desarrollarse "zonas muertas" con refrigeración reducida en las zonas centrales

- A menudo se benefician de varios ventiladores colocados estratégicamente

Por el contrario, los perfiles más estrechos pueden conseguir una refrigeración más uniforme con un movimiento de aire menos potente, aunque su capacidad térmica global sigue estando limitada por su menor tamaño.

Montaje e integración del sistema

Las consideraciones prácticas suelen desempeñar un papel decisivo en la selección de la anchura del perfil. Entre los factores clave de integración se incluyen:

- Espacio disponible para montaje en PCB o chasis

- Interferencias con componentes adyacentes

- Acceso para montaje y mantenimiento

- Distribución del peso y requisitos de equilibrio

Me he encontrado con numerosas situaciones en las que la solución térmica teóricamente óptima simplemente no cabía en el espacio disponible. En estos casos, ha sido necesario adoptar enfoques creativos con perfiles más estrechos, diseños de aletas mejorados o métodos de refrigeración suplementarios.

Estrategias de optimización de costes

Las consideraciones relativas a la anchura repercuten directamente en los gastos de fabricación. Perfiles más anchos:

- Consumir más materia prima (aluminio)

- Requieren equipos de extrusión más grandes

- A menudo necesitan disposiciones de aletas más complejas para la estabilidad estructural

- Puede aumentar los gastos de envío

En proyectos con limitaciones presupuestarias, la selección de un perfil más estrecho con un diseño de aletas optimizado suele ser más rentable que el sobredimensionamiento. En PTSMAKE analizamos detenidamente estas compensaciones y a menudo descubrimos que un perfil de anchura media más sofisticado ofrece un mejor rendimiento por dólar que los perfiles anchos más sencillos.

Ejemplos de aplicaciones reales

En la práctica, la importancia de seleccionar correctamente la anchura del perfil se hace evidente. Un fabricante de equipos de telecomunicaciones nos planteó problemas de refrigeración para sus nuevos componentes de infraestructura 5G. Los diseños iniciales especificaban un disipador de perfil ancho de 10", que, según las pruebas de laboratorio, gestionaría fácilmente la carga térmica.

Sin embargo, los requisitos de instalación sobre el terreno hacían poco práctica esta anchura. Mediante el rediseño con dos perfiles de 5" con geometría de aletas optimizada y colocación estratégica, conseguimos un rendimiento de refrigeración equivalente cumpliendo las limitaciones de instalación. Esta solución también redujo los costes totales de material en aproximadamente 15% al eliminar la masa de aluminio innecesaria en los lugares donde la propagación del calor era mínima.

Este ejemplo pone de relieve por qué la selección de la anchura del perfil requiere un pensamiento holístico que vaya más allá de los simples cálculos térmicos. La solución óptima equilibra el rendimiento técnico con consideraciones prácticas de aplicación en todas las fases del ciclo de vida del producto.

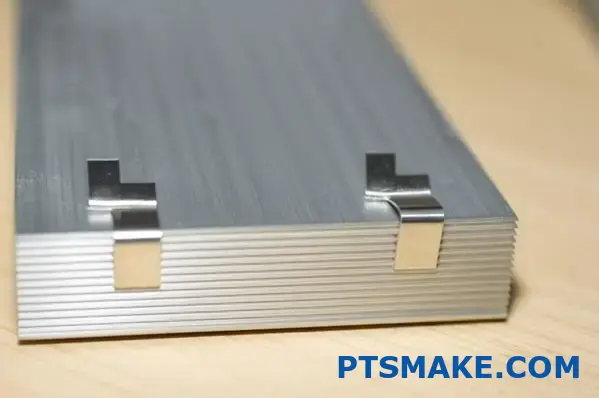

Opciones de corte personalizadas para soluciones térmicas precisas

Imagínese que le regalan un traje perfectamente ajustado: imposible, ¿verdad? Lo mismo ocurre con los disipadores de calor. Los tamaños estándar rara vez se ajustan a sus necesidades exactas, lo que compromete el rendimiento o desperdicia recursos. El corte a medida lo cambia todo.

Los servicios de corte a medida transforman los disipadores de calor de aluminio extruido estándar en soluciones térmicas de ingeniería de precisión adaptadas a sus especificaciones exactas. Esta flexibilidad elimina residuos, optimiza el rendimiento y garantiza una integración perfecta dentro de las limitaciones de su aplicación.

El valor de los disipadores de precisión

En el mundo de la gestión térmica, los milímetros importan. Cuando se diseñan sistemas electrónicos que generan mucho calor, no hay lugar para soluciones de compromiso o "lo suficientemente ajustadas". Los servicios de corte a medida acortan la distancia entre las extrusiones estándar y las dimensiones precisas que exige su aplicación.

Por qué las tallas estándar suelen quedarse cortas

Las longitudes estándar de los disipadores de calor plantean varios retos a los ingenieros de diseño:

- El exceso de material aumenta el peso y los costes

- Una longitud insuficiente compromete el rendimiento térmico

- Sus incómodas dimensiones complican el montaje y la integración

- La gestión de inventarios se hace más compleja con numerosos tamaños

En mi trabajo en PTSMAKE, he visto innumerables proyectos en los que los disipadores de longitud estándar creaban complicaciones innecesarias. Los ingenieros se enfrentan a menudo al dilema de elegir entre componentes sobredimensionados que desperdician espacio y materiales u opciones de tamaño inferior que comprometen el rendimiento térmico.

La economía del corte a medida

El corte a medida ofrece importantes ventajas económicas, además de la obvia ventaja de obtener exactamente lo que necesita:

| Beneficio | Tamaños estándar | Corte a medida |

|---|---|---|

| Uso del material | Exceso de residuos | Optimizado |

| Costes de inventario | Superior (varias SKU) | Inferior (a petición) |

| Tiempo de montaje | Más largo (puede requerir modificaciones) | Más corto (ajuste preciso) |

| Gastos de envío | Más alto (embalaje sobredimensionado) | Inferior (embalaje optimizado) |

| Rendimiento | Comprometido o sobredimensionado | Adaptación precisa a las necesidades |

El análisis coste-beneficio suele favorecer el corte a medida para todas las aplicaciones, salvo las más estándar. Aunque el servicio de corte puede suponer un pequeño coste, normalmente se compensa solo con el ahorro de material, sin contar las ventajas operativas.

Opciones de corte horizontal frente a vertical

La mayoría de los fabricantes, incluido PTSMAKE, ofrecen dos orientaciones de corte principales, cada una con ventajas distintas:

Corte horizontal

Los cortes horizontales discurren perpendiculares a las aletas, ajustando la longitud total del disipador de calor a la vez que mantienen toda la altura de las aletas. Esta es la opción de corte más común y ofrece varias ventajas:

- Preserva toda la capacidad térmica de las aletas

- Mantiene las características originales del flujo de aire

- Simplifica el montaje gracias a las dimensiones uniformes de la base

- Funciona bien con sistemas de refrigeración por aire forzado

Para aplicaciones en las que la longitud del disipador de calor supera los requisitos pero el rendimiento térmico es adecuado, el corte horizontal ofrece la solución ideal.

Corte vertical

Los cortes verticales son paralelos a las aletas, lo que reduce la anchura del disipador eliminando secciones enteras de aletas. Este método es útil cuando:

- La fuente de calor ocupa menos espacio que los perfiles estándar

- La reducción de peso es crítica (aeroespacial, dispositivos portátiles)

- Las restricciones de espacio limitan la anchura permitida

- Las trayectorias del flujo de aire requieren ajustes dimensionales específicos

En PTSMAKE, hemos sido pioneros en técnicas de corte vertical de precisión que preservan la integridad de las aletas a la vez que permiten ajustes de anchura extremadamente específicos. Esta capacidad ha demostrado ser especialmente valiosa para clientes de los sectores aeroespacial y de telecomunicaciones, en los que cada gramo y milímetro son importantes.

Capacidades de tolerancia en el corte moderno

La precisión disponible con la tecnología de corte actual suele sorprender a nuestros clientes. Los modernos sistemas de corte CNC alcanzan rutinariamente:

- Tolerancias de longitud de ±0,2 mm (±0,008")

- Perpendicularidad dentro de 0,5° del ángulo especificado

- Calidad de acabado superficial que a menudo elimina las operaciones secundarias

- Repetibilidad constante en grandes series de producción

Estas tolerancias admiten incluso las aplicaciones más exigentes, como el montaje de equipos ópticos, la instrumentación de precisión y la refrigeración de componentes electrónicos de grado militar.

Consideraciones prácticas sobre la aplicación

A la hora de planificar disipadores de calor cortados a medida, hay varios factores prácticos que pueden agilizar el proyecto y optimizar los resultados:

Pedido mínimo

La mayoría de los fabricantes mantienen unas cantidades mínimas de pedido (MOQ) razonables para los servicios de corte a medida:

- Pequeñas tiradas (1-10 piezas): Disponibles con unos gastos de preparación modestos

- Tiradas medias (11-100 piezas): Relación precio/unidad normalmente óptima

- Grandes tiradas (más de 100 unidades): Pueden beneficiarse de descuentos por volumen

En PTSMAKE hemos estructurado nuestros servicios de corte para adaptarlos tanto a las necesidades de prototipos como a los volúmenes de producción. Esta flexibilidad permite a los clientes empezar con pequeñas cantidades para realizar pruebas y pasar sin problemas a pedidos más grandes con una calidad constante.

Especifique sus requisitos con eficacia

Para asegurarse de que recibe exactamente lo que necesita, facilite estas especificaciones al realizar el pedido:

- Longitud total requerida (precisión de 0,1 mm si es crítica)

- Si las dimensiones son absolutas o tienen tolerancias aceptables

- Cualquier requisito especial para el acabado final

- Necesidades de tratamiento superficial (si difieren de la extrusión estándar)

- Ubicaciones críticas de los orificios de montaje en relación con los bordes cortados

Cuanto más claras sean sus especificaciones, más probabilidades tendrá de recibir exactamente lo que requiere su solicitud en el primer intento. Recomiendo incluir dibujos técnicos siempre que sea posible, sobre todo para requisitos complejos.

Expectativas de plazos

El corte a medida suele añadir un plazo de entrega mínimo a su pedido en comparación con los artículos estándar de stock:

- Cortes horizontales sencillos: A menudo se completan en 1-3 días laborables adicionales

- Patrones de corte complejos: Pueden requerir de 3 a 7 días laborables adicionales

- Pedidos de gran volumen: Depende del calendario, pero suele coincidir con el calendario de producción estándar.

Si incorpora los requisitos de corte en una fase temprana del calendario del proyecto, evitará retrasos y se asegurará de que los componentes de gestión térmica lleguen a tiempo para el montaje y las pruebas.

Garantía de calidad para cortes personalizados

Los fabricantes de renombre mantienen rigurosos protocolos de inspección3 para disipadores de calor cortados a medida, incluyendo:

- Verificación dimensional mediante equipos de medición de precisión

- Inspección visual de la calidad y el acabado del corte

- Comprobación de muestras en busca de rebabas o bordes afilados

- Documentación de mediciones críticas

Estos controles de calidad garantizan que los disipadores de calor cortados a medida se integrarán perfectamente en su proceso de producción sin problemas ni retrasos inesperados.

Más allá del simple corte: Personalización mejorada

Aunque el ajuste de longitud representa la personalización más común, a menudo hay servicios adicionales que complementan el corte a medida:

- Realización de orificios roscados en coordenadas precisas

- Bordes biselados o redondeados para mayor seguridad y optimización del flujo de aire

- Anodizado personalizado tras el corte para requisitos estéticos o funcionales específicos

- Mecanizado secundario para elementos de montaje complejos

Estos servicios complementarios transforman las extrusiones básicas en soluciones térmicas altamente especializadas adaptadas con precisión a los requisitos exclusivos de cada aplicación.

La posibilidad de ajustar las dimensiones de los disipadores térmicos mediante cortes de precisión representa una de las capacidades más valiosas, aunque infrautilizadas, de la gestión térmica. Al trabajar con fabricantes que ofrecen estos servicios, los ingenieros pueden optimizar tanto el rendimiento como la rentabilidad, al tiempo que garantizan una perfecta integración en sus sistemas.

Configuraciones de aletas: Recta vs. Dentada vs. Pin Fin

¿Alguna vez se ha preguntado por qué algunos disipadores de calor parecen rascacielos en miniatura y otros parecen camas de clavos? El secreto de la eficiencia de la refrigeración no está sólo en el material, sino en los patrones de aletas cuidadosamente diseñados que transforman un simple trozo de aluminio en una potencia de gestión térmica.

La configuración de las aletas es el héroe anónimo del diseño de disipadores de calor, ya que influye notablemente en el rendimiento de la refrigeración en distintos entornos operativos. Ya sean aletas rectas, dentadas o en espiga, cada diseño ofrece ventajas distintas que pueden marcar la diferencia entre un rendimiento óptimo y un fallo térmico.

Comprender los fundamentos de la geometría de las aletas

Cuando se trata del rendimiento de un disipador térmico, la configuración de las aletas desempeña un papel crucial a la hora de determinar la eficacia con la que se disipa el calor de los componentes. Cada diseño de aleta crea diferentes patrones de flujo de aire, proporciones de superficie y características de resistencia térmica. Seleccionar la configuración adecuada para su aplicación específica puede mejorar drásticamente la eficacia de la refrigeración y prolongar la vida útil de los componentes.

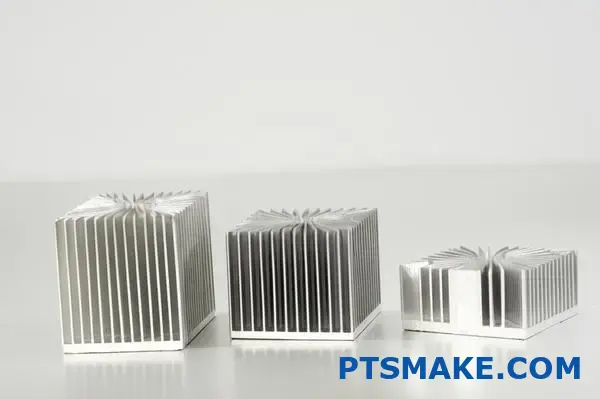

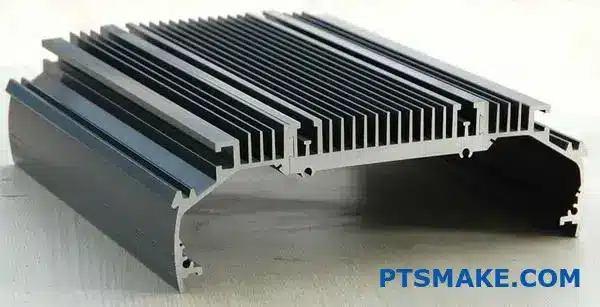

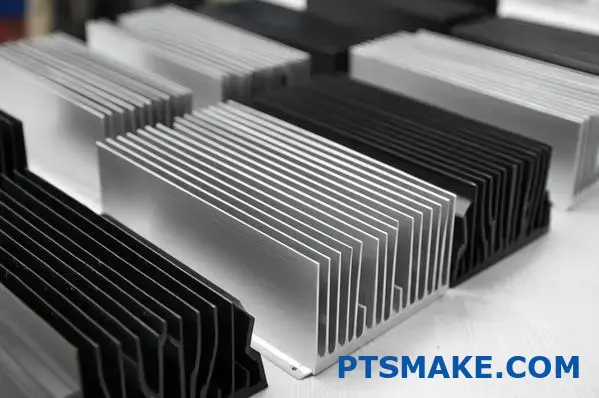

Diseño de aleta recta: El caballo de batalla de la industria

Las aletas rectas representan la configuración más común y sencilla de los disipadores de calor de aluminio extruido. Su disposición paralela crea canales de flujo de aire predecibles que dirigen eficazmente el calor lejos de la fuente.

Principales ventajas de las aletas rectas

Los diseños de aletas rectas destacan en varios aspectos:

Eficacia de fabricación: El proceso de extrusión crea de forma natural aletas perfectamente paralelas con un espaciado uniforme, lo que convierte a las aletas rectas en la opción más rentable para la producción en masa.

Optimización del flujo de aire direccional: Cuando el flujo de aire procede de una dirección específica (como un ventilador), las aletas rectas crean canales que minimizan la resistencia y maximizan la transferencia de calor a lo largo de la trayectoria.

Integridad estructural: El diseño uniforme proporciona una excelente estabilidad mecánica, permitiendo aletas más altas y una mayor superficie dentro de la misma huella.

Simplicidad en la limpieza: Los canales abiertos entre las aletas rectas facilitan el mantenimiento en entornos polvorientos, ya que los residuos pueden soplarse o limpiarse con un esfuerzo mínimo.

Escenarios de aplicación

En PTSMAKE, he encontrado configuraciones de aletas rectas particularmente eficaces para:

- Fuentes de alimentación con ventiladores específicos

- Dispositivos de iluminación LED con dirección de flujo de aire coherente

- Equipos de telecomunicaciones en entornos controlados

- Amplificadores de audio con sistemas de refrigeración por aire forzado

Diseño de aleta dentada: Superficie mejorada

Las aletas dentadas (a veces llamadas "de cremallera") introducen muescas o cortes estratégicos a lo largo de los bordes de las aletas, creando una geometría más compleja que las aletas rectas, pero manteniendo la estructura esencial del canal.

Características de rendimiento

El diseño dentado ofrece varias ventajas claras:

Mayor superficie: El diseño con muescas aumenta la superficie total disponible para la disipación del calor sin aumentar las dimensiones totales.

Convección natural mejorada: La superficie irregular interrumpe la formación de la capa límite, mejorando el rendimiento de la refrigeración pasiva en 15-20% en comparación con aletas rectas de idénticas dimensiones.

Generación de turbulencias: Las estrías crean turbulencias beneficiosas en el flujo de aire, rompiendo las bolsas de aire estancado y mejorando los coeficientes de transferencia de calor.

Casos de uso óptimos

Las configuraciones de aletas dentadas ofrecen un rendimiento superior en:

- Armarios electrónicos con refrigeración pasiva

- Aplicaciones con caudal de aire variable u omnidireccional

- Electrónica de consumo en la que las restricciones de ruido limitan el uso de ventiladores

- Equipos de exterior sometidos a vientos naturales

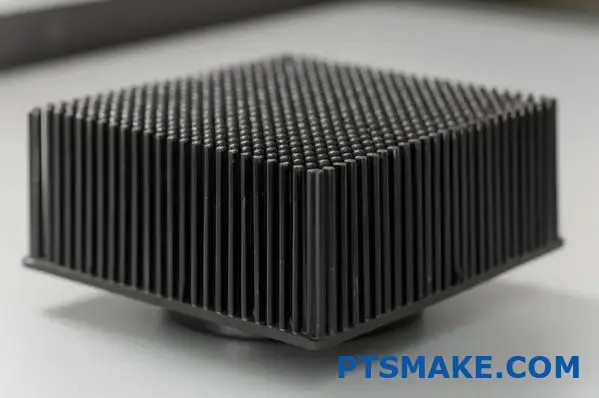

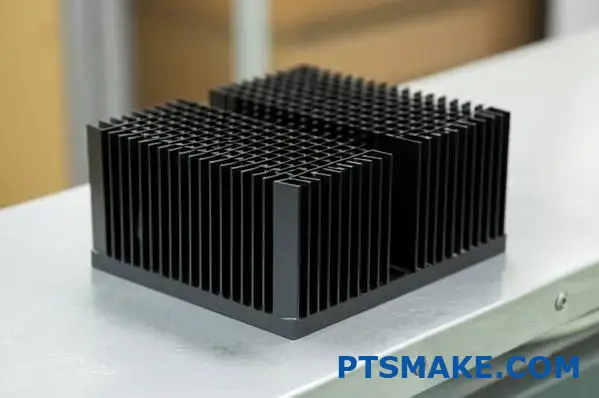

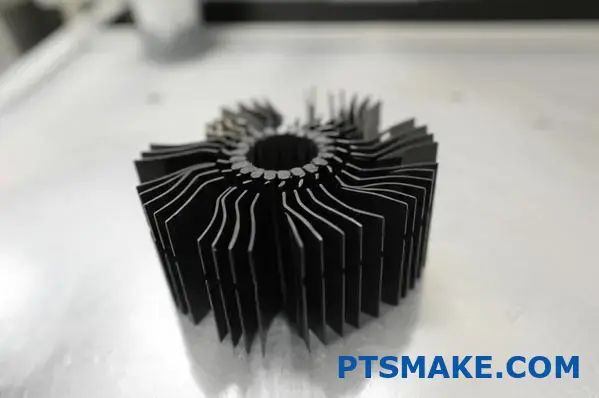

Configuración de las aletas: Excelencia omnidireccional

Los disipadores de calor con aletas de espiga están formados por un conjunto de espigas cilíndricas, cuadradas o elípticas que se extienden desde la base en lugar de aletas continuas. Este cambio radical respecto a los diseños tradicionales crea unas capacidades de gestión térmica únicas.

La ventaja multidireccional

Las configuraciones con aletas de espiga ofrecen varias ventajas convincentes:

Flujo de aire omnidireccional: A diferencia de las aletas rectas o dentadas, que funcionan mejor con un flujo de aire direccional, las aletas de espiga mantienen una refrigeración eficaz independientemente del ángulo de aproximación del aire.

Reducción de la caída de presión: La disposición escalonada de las aletas crea normalmente menos contrapresión que los diseños de aletas continuas, lo que requiere menos potencia del ventilador para aplicaciones de aire forzado.

Distribución óptima de la superficie: La disposición de las clavijas puede optimizarse en función de las imágenes térmicas para colocar la capacidad de refrigeración adicional precisamente donde más se necesita.

Mayor durabilidad: Los pasadores individuales son menos susceptibles de sufrir daños por impacto o vibración en comparación con las aletas rectas más altas.

Aplicaciones ideales

En mi experiencia en PTSMAKE, las configuraciones de las aletas de los pines han demostrado ser especialmente valiosas para:

- Unidades centrales de procesamiento (CPU) y procesadores gráficos

- Aplicaciones militares y aeroespaciales con orientación variable

- Unidades de control electrónico del automóvil

- transferencia de calor por convección4 entornos con flujo de aire multidireccional

Análisis comparativo de resultados

Para comprender realmente las implicaciones en el mundo real de las distintas configuraciones de aletas, es útil examinar sus características de rendimiento una al lado de la otra:

| Configuración | Resistencia térmica | Sensibilidad direccional del flujo de aire | Complejidad de la fabricación | Factor de coste |

|---|---|---|---|---|

| Aleta recta | Moderado | Alta (direccional) | Bajo | 1× (línea de base) |

| Aleta dentada | Bajo-Moderado | Moderado | Medio | 1.2-1.5× |

| Aleta | Bajo | Bajo (omnidireccional) | Alta | 1.5-2× |

Escenarios de convección natural frente a forzada

La configuración óptima de las aletas varía considerablemente en función de si su aplicación depende de la convección natural o forzada:

Rendimiento de convección natural

En escenarios de refrigeración pasiva sin ventiladores:

- Las aletas de las clavijas suelen superar en 10-15%

- Las aletas dentadas le siguen de cerca

- Las aletas rectas suelen presentar la menor eficacia de refrigeración pasiva

Esta jerarquía de rendimiento se deriva de la forma en que cada diseño interactúa con el aire caliente que se eleva de forma natural. Las configuraciones de espiga y dentada crean más interrupciones en la capa límite térmica, mejorando la transferencia convectiva en entornos de aire en calma.

Rendimiento de convección forzada

Cuando los ventiladores o sopladores crean un flujo de aire direccional:

- Las aletas rectas suelen funcionar mejor cuando el flujo de aire se alinea con los canales de las aletas

- Las aletas dentadas mantienen un alto rendimiento en distintos caudales

- Las aletas de espiga son excelentes cuando la dirección del flujo de aire varía o no puede controlarse con precisión

Consideraciones de diseño para aplicaciones específicas

La selección de la configuración óptima de las aletas requiere equilibrar varios factores clave más allá del rendimiento térmico bruto.

Limitaciones de espacio y orientación

En aplicaciones con espacio limitado:

- Las aletas rectas ofrecen la máxima altura de aleta en un espacio determinado

- Las aletas dentadas ofrecen un buen compromiso entre rendimiento y eficiencia espacial

- Las aletas de pin pueden requerir más superficie de base pero menos altura para una refrigeración equivalente

La orientación física del disipador también es muy importante. En los disipadores montados verticalmente, las aletas rectas alineadas con la dirección natural de convección (de abajo arriba) maximizan la refrigeración pasiva. Las aplicaciones montadas horizontalmente suelen beneficiarse de los diseños de aletas en espiga que no dependen de los efectos chimenea.

Características del flujo de aire

Es fundamental conocer el caudal de aire disponible:

- Si el flujo de aire es constante y unidireccional, las aletas rectas alineadas con el flujo maximizan la eficiencia

- Si el flujo de aire procede de varias direcciones o cambia con el tiempo, las aletas de espiga mantienen un rendimiento constante.

- En entornos con poco flujo de aire, las aletas dentadas mejoran la refrigeración pasiva

Fabricación y costes

El método de fabricación influye significativamente en la configuración de las aletas:

- El aluminio extruido se presta naturalmente a diseños rectos y algunos dentados

- Las aletas de espiga suelen requerir procesos adicionales de mecanizado, fundición o pelado.

- Los dentados complejos pueden requerir operaciones secundarias tras la extrusión

En PTSMAKE evaluamos cuidadosamente estos factores para cada proyecto. A veces recomendamos enfoques híbridos, como utilizar una extrusión de aleta recta con cortes estratégicamente situados para crear estrías parciales en zonas críticas. Esto equilibra la eficiencia de fabricación con el rendimiento térmico.

Selección adecuada para su aplicación

Basándome en mi experiencia trabajando en cientos de proyectos de gestión térmica, he aquí mi guía práctica para seleccionar las configuraciones de las aletas:

Para refrigeración unidireccional por aire forzado: Las aletas rectas alineadas con la dirección del flujo de aire suelen ofrecer la mejor relación rendimiento-coste.

Para refrigeración pasiva o caudal de aire variable: Considere aletas dentadas para una mejora moderada del rendimiento o aletas de espiga para una máxima eficiencia omnidireccional.

Para aplicaciones con limitaciones de espacio: Evalúe si la altura o el espacio ocupado es su principal limitación y seleccione en consecuencia.

Para entornos polvorientos: Las aletas rectas facilitan la limpieza y el mantenimiento a lo largo del tiempo.

La configuración correcta de las aletas no consiste simplemente en conseguir la máxima refrigeración teórica, sino en encontrar la combinación óptima para sus cargas térmicas específicas, limitaciones espaciales, condiciones de flujo de aire y requisitos presupuestarios. Si analiza detenidamente estos factores, podrá seleccionar un diseño de disipador de calor que ofrezca exactamente la gestión térmica que requiere su aplicación.

Soluciones de montaje de disipadores de calor para un contacto óptimo

¿Alguna vez ha mirado fijamente su dispositivo sobrecalentado y se ha preguntado si se ha saltado algún paso crucial? Puede que esa CPU que se está derritiendo no esté defectuosa, sino que simplemente esté pidiendo a gritos un mejor contacto con su disipador de calor. El espacio entre los componentes puede marcar la diferencia entre el máximo rendimiento y un fallo térmico.

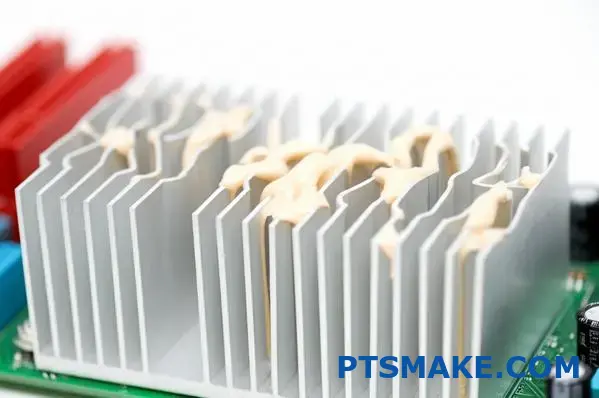

El montaje correcto de los disipadores de calor de aluminio extruido es mucho más crítico de lo que la mayoría de los ingenieros creen en un principio. La interfaz térmica entre los componentes generadores de calor y las soluciones de refrigeración determina hasta 60% de la eficiencia térmica de todo el sistema, por lo que la selección del método de montaje es tan importante como el propio disipador de calor.

La ciencia de la transferencia térmica en los puntos de contacto

El montaje de un disipador de calor no sólo consiste en fijar los componentes, sino también en crear la vía térmica ideal. Por muy eficiente que sea el diseño de su disipador de calor de aluminio extruido, su rendimiento depende fundamentalmente de la eficacia con que se transfiera el calor de la fuente al disipador.

El reto del contacto

Incluso las superficies aparentemente lisas contienen irregularidades microscópicas. Cuando la base de un disipador de calor se encuentra con la superficie de un componente, estas imperfecciones crean pequeños espacios de aire. El aire es un mal conductor térmico, con una conductividad aproximadamente 10.000 veces inferior a la del aluminio. Estos espacios dificultan enormemente la transferencia de calor, creando cuellos de botella térmicos que comprometen la eficacia de la refrigeración.

El objetivo de un montaje correcto es reducir al mínimo estos huecos:

- Aplicar la presión adecuada

- Utilización de materiales de interfaz térmica

- Alineación de los componentes

- Mantener un contacto constante en toda la superficie

Comparación de los principales métodos de montaje

Cada método de montaje ofrece ventajas distintas en función de los requisitos de su aplicación:

| Método de montaje | Rendimiento térmico | Complejidad de la instalación | Reutilización | Resistencia a las vibraciones | Coste |

|---|---|---|---|---|---|

| Adhesivos térmicos | Bien | Bajo | Pobre | Excelente | Bajo |

| Z-Clips | Muy buena | Moderado | Excelente | Bien | Moderado |

| MaxiGRIP | Excelente | Moderado | Bien | Excelente | Alta |

| Max Clips | Muy buena | Bajo | Excelente | Muy buena | Moderado |

Soluciones termoadhesivas

Los adhesivos térmicos representan una de las soluciones de montaje más sencillas, ya que combinan las funciones de unión e interfaz térmica en un solo producto.

Ventajas del montaje adhesivo

En mis años en PTSMAKE, he descubierto que los adhesivos térmicos son especialmente valiosos para estas situaciones:

- Aplicaciones con limitaciones de espacio en las que no caben las fijaciones mecánicas

- Diseños de perfil bajo en los que la altura del clip añade una dimensión inaceptable

- Aplicaciones que requieren resistencia a vibraciones y choques

- Situaciones en las que las perforaciones comprometerían la integridad estructural

Los adhesivos térmicos crean uniones permanentes o semipermanentes que mantienen una presión constante en toda la superficie de contacto. Esto elimina la presión desigual que a veces crean las fijaciones mecánicas y garantiza un contacto completo entre las superficies.

Consideraciones sobre la aplicación

Al utilizar adhesivos térmicos:

Preparación de la superficie: Ambas superficies deben limpiarse a fondo con alcohol isopropílico para eliminar aceites, polvo y residuos de fabricación.

Patrón de aplicación: Aplíquelo en pequeños puntos o en forma de X, en lugar de en una sola capa, para permitir que el exceso se escurra sin crear bolsas de aire.

Requisitos de curado: La mayoría de los adhesivos térmicos de alto rendimiento requieren temperaturas y tiempos de curado específicos. Siga atentamente las especificaciones del fabricante.

Limitaciones de la retirada: Tenga en cuenta que retirar los disipadores de calor montados con adhesivo a menudo daña los componentes, por lo que este método no es adecuado cuando el mantenimiento futuro podría requerir el desmontaje.

Sistemas Z-Clip para un montaje versátil

Los clips en Z ofrecen una solución elegante para fijar disipadores de calor de aluminio extruido manteniendo un excelente contacto térmico y permitiendo su futura retirada.

Funcionamiento de los clips Z

Estos clips especializados presentan un perfil en forma de Z que:

- Se engancha en los canales laterales del disipador de calor

- Se extiende sobre el componente refrigerado

- Se fija a la placa de circuito impreso o a la superficie de montaje

- Aplica una presión descendente constante

La tensión del muelle del clip crea una presión uniforme y continua que garantiza un contacto óptimo entre el disipador de calor y el componente, a la vez que se adapta a la expansión térmica durante el funcionamiento.

Aplicaciones óptimas

Los clips en Z destacan en:

- Refrigeración del procesador del ordenador cuando las futuras actualizaciones requieran su retirada

- Entornos de producción en los que la velocidad de montaje es importante

- Aplicaciones con componentes de altura normalizada

- Situaciones que requieren posibilidades de reelaboración o sustitución

En PTSMAKE hemos desarrollado variantes especiales del clip en Z con precisas tensiones de muelle calibradas para diferentes tipos de componentes. Estos refinamientos de ingeniería garantizan una presión óptima, suficiente para eliminar los espacios de aire sin arriesgarse a dañar los componentes por una fuerza excesiva.

Tecnología MaxiGRIP™ para exigencias de alto rendimiento

Para aplicaciones que exigen el mejor contacto térmico, la tecnología MaxiGRIP™ representa la mejor solución en el mercado de disipadores de calor de aluminio extruido.

La ventaja MaxiGRIP

Este avanzado sistema de montaje presenta:

- Distribución uniforme de la presión en toda la superficie de contacto

- Mecanismos de tensión autoajustables que mantienen un contacto óptimo a pesar de los ciclos térmicos

- Diseño de perfil bajo que minimiza las necesidades de espacio

- Superior optimización de la interfaz térmica5 para una máxima eficiencia en la transferencia de calor

Buenas prácticas de aplicación

Cuando trabaje con sistemas MaxiGRIP™:

Especificaciones de par: Siga los requisitos exactos de par de apriete cuando apriete los tornillos; apretarlos demasiado no mejora el rendimiento y puede dañar los componentes.

Secuencia de patrones: Apriete los sujetadores en forma de estrella moviéndose gradualmente desde el centro hacia afuera para asegurar una distribución uniforme de la presión.

Interfaz Compatibilidad de materiales: Seleccione materiales de interfaz térmica específicamente compatibles con los niveles de presión MaxiGRIP™.

Procedimientos de inspección: Verifique el encaje completo de todos los puntos de fijación antes del montaje final.

Max Clips™ para un despliegue rápido

Los Max Clips™ proporcionan un cómodo punto intermedio entre los adhesivos permanentes y los sistemas de montaje más complejos, ofreciendo un excelente rendimiento térmico con una instalación sin herramientas.

Principales características y ventajas

Estos clips especializados ofrecen:

- Instalación en un solo paso sin herramientas especializadas

- Presión constante en todas las superficies de contacto

- Excelente resistencia a las vibraciones en la mayoría de los entornos

- Fácil extracción para mantenimiento o actualizaciones

- Compatible con perfiles extruidos estándar sin modificaciones

Guía de aplicación

Basándome en mi experiencia con innumerables soluciones térmicas en PTSMAKE, Max Clips™ funcionan mejor en:

- Entornos de producción en serie en los que la velocidad de montaje influye en los costes

- Situaciones de instalación sobre el terreno en las que no se dispone de herramientas especializadas

- Aplicaciones que requieren acceso ocasional al servicio

- Casos en los que los componentes tienen dimensiones normalizadas

Materiales de interfaz térmica: El componente crítico

Sea cual sea el método de montaje elegido, los materiales de interfaz térmica (TIM) desempeñan un papel esencial para maximizar la eficacia de la transferencia de calor.

Tipos de materiales de interfaz

Las opciones más comunes son:

- Almohadillas térmicas: Materiales conformables precortados que rellenan los huecos más grandes pero ofrecen una conductividad térmica moderada.

- Materiales de cambio de fase: Sólido a temperatura ambiente pero fluye ligeramente a temperaturas de funcionamiento para rellenar huecos microscópicos

- Grasas térmicas: Compuestos viscosos que maximizan el contacto pero pueden secarse con el tiempo.

- Hojas de grafito: Materiales finos de alta conductividad para aplicaciones con superficies muy planas

Criterios de selección

Al elegir los materiales de interfaz para el montaje de su disipador de calor de aluminio extruido:

- Considere la rugosidad superficial de ambos componentes

- Evaluar los intervalos de temperatura de funcionamiento y los requisitos de los ciclos térmicos

- Equilibrar la conductividad térmica con las necesidades de presión de la aplicación

- Tener en cuenta los requisitos de fiabilidad a largo plazo

Montaje para entornos de aplicación específicos

Los distintos entornos operativos crean retos de montaje únicos que requieren enfoques especializados.

Aplicaciones de alta vibración

Para equipos que funcionan en entornos de altas vibraciones, como vehículos, maquinaria industrial o aplicaciones aeroespaciales:

- Los adhesivos suelen superar a las fijaciones mecánicas

- Cuando utilice clips, seleccione variantes con mecanismos de bloqueo positivo

- Considere métodos de montaje redundantes para los sistemas críticos

- Incorporar materiales amortiguadores de vibraciones en los puntos de montaje

Aplicaciones con limitaciones de espacio

En dispositivos ultracompactos donde cada milímetro importa:

- Los materiales de cambio de fase ofrecen un rendimiento excelente con un grosor mínimo

- Los clips de bajo perfil pueden sustituir a las versiones estándar con un impacto mínimo en el rendimiento

- Los perfiles de extrusión personalizados pueden incorporar características de montaje directamente

- Puede ser necesario combinar ambos métodos para satisfacer las necesidades térmicas y de espacio.

Aplicaciones de alta temperatura

Para aplicaciones que funcionan a temperaturas elevadas:

- Seleccione adhesivos con la temperatura adecuada

- Tener en cuenta la dilatación térmica diferencial entre las superficies de montaje

- Considerar materiales de interfaz rellenos de cerámica para condiciones extremas

- Utilice sistemas de montaje con holgura para evitar tensiones térmicas

La solución de montaje que elija para su disipador de calor de aluminio extruido nunca debe ser una idea tardía. Si presta a esta interfaz crítica la atención que merece, maximizará el rendimiento térmico, garantizará la fiabilidad a largo plazo y evitará los costosos fallos derivados de una gestión térmica mal implementada.

Crearé contenidos atractivos e informativos para el capítulo 6 de su entrada de blog sobre "Métricas de rendimiento térmico y cálculos de refrigeración" siguiendo sus directrices. Esta es la sección:

Métricas de rendimiento térmico y cálculos de refrigeración

¿Alguna vez ha mirado las especificaciones de los disipadores de calor con valores de C/W que bien podrían estar escritos en jeroglíficos? No es el único. Estos números aparentemente crípticos son la clave para saber si su sistema electrónico funcionará sin problemas o se quemará cuando menos se lo espere.

Comprender las métricas de resistencia térmica es esencial para seleccionar el disipador de calor de aluminio extruido adecuado para su aplicación. La clasificación C/W (grados centígrados por vatio) indica directamente la eficiencia de la refrigeración, y los valores más bajos significan una mayor capacidad de disipación del calor que prolonga la vida útil de los componentes y garantiza un rendimiento óptimo.

El papel fundamental de las mediciones de resistencia térmica

Las métricas de resistencia térmica son la base de un diseño eficaz de los sistemas de refrigeración. Aunque el aspecto y el material de un disipador de calor proporcionan pistas importantes sobre sus capacidades, la clasificación C/W ofrece datos concretos de rendimiento que permiten comparar directamente distintas soluciones de refrigeración.

Descodificación de las clasificaciones C/W

La clasificación C/W (grados centígrados por vatio) representa la resistencia térmica: cuánto aumenta la temperatura por vatio de calor disipado. Este número indica mucho sobre el rendimiento del disipador de calor:

| C/W Rango de valores | Nivel de rendimiento | Aplicaciones típicas |

|---|---|---|

| 0,5-1,5 C/W | Excelente | Informática de alta potencia, componentes de servidor |

| 1,5-3,0 C/W | Muy buena | Ordenadores de sobremesa, electrónica de potencia |

| 3,0-5,0 C/W | Bien | Electrónica de consumo, iluminación LED |

| 5,0-10,0 C/W | Moderado | Componentes de bajo consumo, procesamiento de señales |

| >10,0 C/W | Básico | Electrónica sencilla, cargas térmicas mínimas |

Un disipador de calor con una relación C/W de 2,0 permitirá que la temperatura de los componentes aumente la mitad que uno con una relación C/W de 4,0 al disipar la misma cantidad de calor. Esta relación directa facilita enormemente el análisis comparativo.

Cálculo de la temperatura de unión de los componentes

La ecuación fundamental que rige la selección del disipador de calor es:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Dónde:

- Tj = Temperatura de unión (temperatura máxima admisible del componente)

- Ta = Temperatura ambiente (entorno de funcionamiento)

- P = Potencia disipada (en vatios)

- Rjc = Resistencia térmica de la unión a la caja

- Rcs = Resistencia térmica de la carcasa al disipador (interfaz)

- Rsa = Resistencia térmica del disipador al ambiente (disipador C/W)

En PTSMAKE, suelo ayudar a mis clientes a partir de la temperatura de unión máxima admisible para determinar el rendimiento necesario del disipador de calor. Este cálculo se convierte en la estrella del norte para la selección del disipador de calor, garantizando que los componentes permanezcan dentro de las temperaturas de funcionamiento seguras incluso en condiciones de carga máxima.

Medidas de convección natural frente a forzada

Las especificaciones de los disipadores de calor suelen proporcionar valores de C/W separados para los escenarios de convección natural y forzada:

| Método de refrigeración | Características C/W | Factores que afectan al rendimiento |

|---|---|---|

| Convección natural | Valores más altos (menos eficientes) | Orientación del disipador de calor, separación de las aletas, carcasa circundante |

| Convección forzada | Valores más bajos (más eficientes) | Velocidad del aire, dirección del flujo, diseño de las aletas |

La diferencia entre estos valores puede ser dramática. He visto disipadores de calor de aluminio extruido con índices de convección natural de 4,0 C/W caer por debajo de 1,0 C/W con sólo 200 LFM (pies lineales por minuto) de flujo de aire. Este diferencial de rendimiento térmico6 destaca por qué es fundamental conocer el entorno de refrigeración para realizar una selección adecuada.

Cálculos prácticos de refrigeración para aplicaciones reales

La teoría es útil, pero la aplicación práctica es esencial. Veamos cómo determinar los requisitos de refrigeración de una aplicación típica.

Paso 1: Determinar la carga térmica total

Empiece por calcular la potencia total disipada que requiere refrigeración. Para los componentes electrónicos, esta información está disponible en las hojas de datos, normalmente expresada en vatios. En el caso de varios componentes que utilicen un único disipador de calor, sume las cargas térmicas individuales.

Muchos ingenieros cometen el error de utilizar el consumo medio en lugar de la carga térmica máxima. Yo siempre recomiendo diseñar en función de los picos de potencia para garantizar un margen térmico adecuado en condiciones de estrés.

Paso 2: Establecer límites máximos de temperatura

A continuación, identifique la temperatura máxima admisible para sus componentes. Para dispositivos semiconductores típicos:

- CI de consumo: 85°C-100°C

- Componentes de calidad industrial: 100°C-125°C

- Electrónica de grado militar: 125°C-150°C

Reste un margen de seguridad (normalmente 10-15°C) de estos límites para tener en cuenta los ciclos térmicos, las incertidumbres de medición y los efectos del envejecimiento.

Paso 3: Calcular la resistencia térmica necesaria

Una vez establecidos los límites de carga térmica y temperatura, calcule la resistencia térmica máxima admisible:

C/W requerida = (Tmax - Tambient) ÷ Potencia

Por ejemplo, si se enfría un componente de 50 W con una temperatura máxima de 85 °C en un entorno de 35 °C:

C/W requerida = (85°C - 35°C) ÷ 50W = 1,0 C/W

Este cálculo proporciona el rendimiento objetivo para la selección del disipador de calor.

Paso 4: Tener en cuenta las interfaces térmicas

El valor calculado representa todo el recorrido térmico. Para determinar el requisito específico del disipador térmico, reste la resistencia térmica de otros elementos del trayecto:

C/W del disipador = C/W requerida - Rjc - Rcs

Donde Rjc procede de las especificaciones de los componentes y Rcs depende del material de interfaz térmica utilizado.

Optimización de la selección del disipador de calor mediante métricas de rendimiento

Comprender las métricas térmicas permite optimizar estratégicamente las soluciones de refrigeración.

Cálculo de la superficie del disipador de calor

La superficie está directamente relacionada con la capacidad de disipación de calor. Para los disipadores de calor de aluminio extruido, la relación aproximada es la siguiente:

Superficie requerida (cm²) ≈ 50 × Potencia (W) ÷ (Tmax - Tambient)

Este cálculo aproximado proporciona un punto de partida para el dimensionamiento del disipador de calor, aunque el rendimiento real depende de la eficiencia de las aletas, el espaciado y los patrones de flujo de aire.

Consideraciones sobre la eficiencia de las aletas

No todas las superficies contribuyen por igual a la refrigeración. La eficiencia de las aletas -la eficacia con que cada aleta transfiere calor- disminuye con el tiempo:

- Aumento de la altura de las aletas

- Espesor reducido de las aletas

- Materiales de menor conductividad térmica

En el caso de las extrusiones de aluminio, la eficiencia práctica de las aletas suele oscilar entre 70% y 95%, dependiendo del diseño. Al comparar disipadores de calor con geometrías diferentes, la superficie efectiva (superficie real × eficiencia de la aleta) proporciona un indicador de rendimiento más preciso que la superficie bruta.

Cálculos de optimización del flujo de aire

En la refrigeración por aire forzado, la relación entre la velocidad del flujo de aire y el rendimiento térmico sigue una ley de potencia con rendimientos decrecientes:

Mejora del rendimiento ≈ (Velocidad del flujo de aire)^0,5

Esto significa que duplicar el caudal de aire reduce la resistencia térmica en aproximadamente 30%, y no en 50% como cabría esperar intuitivamente. Esta relación no lineal explica por qué la refrigeración de alta velocidad extrema produce beneficios progresivamente menores al tiempo que aumenta significativamente el ruido y el consumo de energía.

Pruebas reales frente a cálculos teóricos

Aunque los cálculos proporcionan excelentes puntos de partida, las pruebas reales siguen siendo muy valiosas para las aplicaciones críticas.

En PTSMAKE, realizamos habitualmente pruebas de validación térmica utilizando:

- Termografía infrarroja para identificar puntos calientes

- Múltiples mediciones de termopares para gradientes de temperatura precisos

- Cámaras ambientales controladas para condiciones de ensayo uniformes

- Modelado de dinámica de fluidos computacional (CFD) para ensamblajes complejos

La correlación entre el rendimiento calculado y el medido suele estar entre 10-15% para geometrías sencillas, pero puede variar de forma más significativa en sistemas complejos o entornos de funcionamiento poco habituales.

He comprobado que los cálculos teóricos tienden a ser más precisos en los escenarios de convección forzada que en los de convección natural, en los que sutiles factores ambientales pueden influir significativamente en el rendimiento.

En última instancia, las métricas de rendimiento térmico proporcionan la base cuantitativa para la selección de disipadores de calor, lo que permite a los ingenieros elegir con confianza soluciones de refrigeración que cumplan sus requisitos específicos. Si conoce los valores de C/W y aplica las metodologías de cálculo adecuadas, podrá estar seguro de que sus disipadores de calor de aluminio extruido ofrecerán el rendimiento de refrigeración que exigen sus aplicaciones.

Aplicaciones industriales: De la iluminación LED a la electrónica de potencia

¿Se ha dado cuenta alguna vez de que la misma tecnología de refrigeración evita que su elegante lámpara de araña LED se sobrecaliente, impide que su amplificador de guitarra se apague térmicamente y garantiza que el sistema de gestión de la batería de su vehículo eléctrico funcione a la perfección? El versátil disipador de calor de aluminio extruido es el héroe térmico olvidado de innumerables tecnologías modernas.

Los disipadores de calor de aluminio extruido son componentes críticos de la gestión térmica en diversos sectores, como la iluminación LED, los equipos de audio, la electrónica de potencia, los dispositivos médicos y los sistemas aeroespaciales. Cada aplicación presenta retos de refrigeración únicos que exigen consideraciones de diseño de disipadores de calor especializadas que van más allá del rendimiento térmico básico.

Iluminación LED: Iluminando el camino de la innovación en disipadores térmicos

La revolución de la iluminación LED ha transformado radicalmente la forma de enfocar la gestión térmica de los sistemas de iluminación. A diferencia de las bombillas incandescentes tradicionales, que irradian calor hacia delante con la luz, los LED conducen el calor hacia atrás a través de su sustrato de montaje, lo que plantea retos de refrigeración únicos.

Requisitos térmicos críticos para aplicaciones LED

El rendimiento y la vida útil de los LED son excepcionalmente sensibles a la temperatura. Por cada 10 °C de aumento de la temperatura de unión por encima de los límites recomendados, la vida útil de los LED suele disminuir en 30-50%. Esta relación hace que una gestión térmica eficaz no se limite a evitar fallos inmediatos, sino que garantice la viabilidad económica a largo plazo.

Las principales consideraciones térmicas para la iluminación LED incluyen:

- Mantener la coherencia del color: Las fluctuaciones de temperatura pueden causar cambios de color perceptibles que comprometen la calidad de la iluminación.

- Preservar la potencia luminosa: Las temperaturas más altas reducen progresivamente la salida de lúmenes con el tiempo.

- Garantizar la fiabilidad del conductor: Los controladores electrónicos que alimentan los LED suelen ser igualmente sensibles a la temperatura.

- Integración estética: A menudo, los disipadores de calor deben desempeñar una doble función, como componentes de refrigeración y como partes visibles del diseño de la instalación.

Configuraciones especializadas de disipadores de calor para sistemas LED

En mi trabajo en PTSMAKE, he ayudado a desarrollar soluciones de refrigeración LED especializadas que equilibran el rendimiento térmico con los requisitos de diseño:

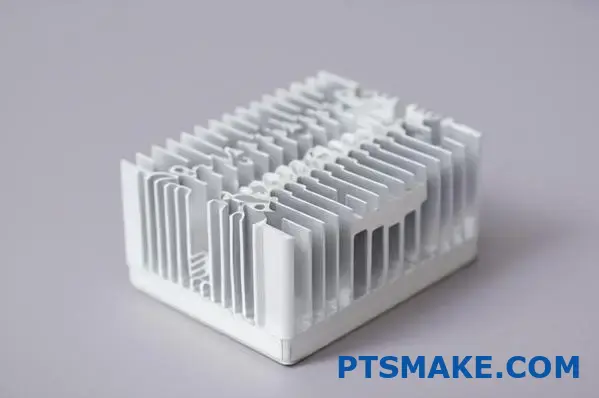

- Diseños de aletas radiales: Estas disposiciones circulares disipan eficazmente el calor al tiempo que complementan los factores de forma redondeados de muchas bombillas LED.

- Perfiles en forma de estrella: Para aplicaciones de proyectores, estos diseños maximizan la superficie detrás de los LED direccionales.

- Extrusiones lineales de bajo perfil: Permiten una refrigeración uniforme de las tiras de LED lineales, manteniendo al mismo tiempo perfiles de luminaria delgados.

El sector de la iluminación ha impulsado una importante innovación en el diseño de disipadores térmicos, ya que los fabricantes exigen soluciones térmicas cada vez más eficientes que sigan siendo visualmente atractivas. Muchas luminarias LED arquitectónicas incorporan ahora diseños de doble uso7 donde el propio disipador de calor se convierte en un elemento estético intencionado.

Equipos de audio: Equilibrio entre rendimiento térmico y requisitos acústicos

Los equipos de audio de alta fidelidad presentan desafíos únicos para la gestión térmica, añadiendo consideraciones acústicas a los requisitos térmicos estándar.

Retos de la refrigeración de amplificadores

Los amplificadores de audio generan mucho calor durante su funcionamiento, sobre todo los de clase A y AB, muy apreciados por su calidad de sonido. La solución de gestión térmica debe cumplir varios requisitos:

- Estabilidad térmica: Evitar la desviación del rendimiento cuando los componentes se calientan

- Prevención del ruido: Evitar el ruido del ventilador que comprometería la calidad del audio

- Consideraciones EMI: Garantizar que los diseños de los disipadores de calor no creen ni amplifiquen interferencias electromagnéticas.

- Integración estéticacomplementan el diseño de productos a menudo de gama alta

Soluciones de disipación térmica para aplicaciones de audio

La industria del audio ha adoptado varios enfoques especializados en el diseño de disipadores de calor:

| Aplicación de audio | Tipo de disipador de calor preferido | Principales características de diseño |

|---|---|---|

| Amplificadores de gama alta | Grandes, aletas externas | Acabado anodizado negro, mecanizado decorativo, colocación visible |

| Equipos de estudio | Diseños de túneles interiores | Convección natural guiada, aislamiento de circuitos sensibles |

| Audio portátil | Compacto, multifunción | Integración en el chasis, propagación térmica a superficies exteriores |

Muchos fabricantes de equipos de audio de gama alta han convertido el diseño de los disipadores térmicos en una firma de marca. Empresas como McIntosh, con sus disipadores de calor iluminados en azul, y Krell, con enormes estructuras de refrigeración mecanizadas, muestran cómo la gestión térmica se convierte en parte de la identidad de la marca.

En PTSMAKE hemos trabajado con varios fabricantes de equipos de audio para desarrollar extrusiones personalizadas que sirven tanto para la refrigeración como para la estética. Un proyecto particularmente exitoso integró iluminación LED de acento directamente en las aletas del disipador de calor, transformando un componente funcional en un elemento visual clave.

Electrónica de potencia: Máximo rendimiento térmico en entornos exigentes

La electrónica de potencia representa quizás la aplicación técnicamente más exigente para los disipadores de calor de aluminio extruido, con cargas térmicas extremadamente altas, estrictos requisitos de fiabilidad y entornos operativos a menudo difíciles.

Aplicaciones industriales y energéticas

Los sistemas de energía modernos, desde los inversores solares hasta los accionamientos de motor, dependen de una refrigeración eficaz para mantener su rendimiento y longevidad. Estas aplicaciones suelen implicar:

- Componentes de alta corriente: IGBT, MOSFET y diodos de potencia que generan un calor considerable.

- Funcionamiento continuoRequisitos de fiabilidad 24/7 con un mantenimiento mínimo

- Condiciones ambientales variables: A menudo se instalan en entornos térmicos no ideales.

- Limitaciones de espacio y peso: Especialmente en aplicaciones móviles o de energías renovables

Soluciones de refrigeración especializadas en electrónica de potencia

Las exigencias de la electrónica de potencia han dado lugar a varias innovaciones en el diseño de disipadores térmicos:

- Sistemas híbridos de refrigeración: Combinación de perfiles extruidos con canales de refrigeración líquida

- Tratamientos superficiales avanzados: Anodizado especializado para mejorar las propiedades de radiación

- Conjuntos modulares: Disipadores seccionales que se adaptan a las necesidades de la aplicación

- Funciones de montaje integradas: Diseños que admiten módulos de potencia normalizados

Una tendencia especialmente interesante en la que hemos trabajado en PTSMAKE es el desarrollo de extrusiones de doble cara que permiten montar componentes a ambos lados de un disipador de calor central, duplicando así la capacidad de refrigeración sin aumentar proporcionalmente el volumen o el peso.

Dispositivos médicos: Cuando la fiabilidad cumple estrictos requisitos de diseño

Los equipos médicos presentan una combinación única de retos de gestión térmica, requisitos normativos y exigencias de fiabilidad que impulsan las aplicaciones de disipadores térmicos especializados.

Requisitos de refrigeración en aplicaciones médicas

Entre los dispositivos médicos que incorporan disipadores térmicos de aluminio extruido se incluyen:

- Sistemas de imágenes: Equipos de IRM, TC y ultrasonidos con elementos informáticos de alto rendimiento

- Dispositivos terapéuticos: Sistemas láser, equipos de radioterapia y herramientas quirúrgicas

- Equipos de diagnóstico: Analizadores de laboratorio y sistemas de pruebas en el punto de atención sanitaria

- Monitorización de pacientes: Sistemas de cabecera de uso continuo con estrictos requisitos de fiabilidad

El entorno médico presenta varias consideraciones únicas para el diseño de disipadores de calor:

- Limpieza: Superficies resistentes a los protocolos de desinfección

- Limitaciones acústicas: Especialmente para equipos adyacentes al paciente

- Optimización del espacio: Refrigeración en aparatos cada vez más compactos

- Cumplimiento de la normativa: Cumplimiento de las normas sobre equipos médicos

Innovaciones en disipadores térmicos específicos para medicina

Han surgido varios enfoques especializados para abordar estos requisitos:

- Tratamientos antimicrobianos de superficies: Revestimientos especializados que mantienen el rendimiento térmico al tiempo que proporcionan resistencia microbiana.

- Acabados ultrasuaves: Diseños que minimizan el atrapamiento de partículas y simplifican la limpieza

- Montaje sin vibraciones: Sistemas que evitan la transmisión del ruido manteniendo el contacto térmico

- Gestión de cables integrada: Disipadores de calor diseñados para organizar y proteger el cableado adyacente

Uno de los proyectos médicos más desafiantes de PTSMAKE consistió en desarrollar un disipador de calor para un dispositivo portátil de ultrasonidos que debía gestionar cargas térmicas significativas en un paquete compacto y, al mismo tiempo, permanecer completamente silencioso y frío al tacto en las superficies externas. La solución combinaba un disipador térmico interno de aluminio extruido con vías térmicas especializadas para distribuir el calor por el chasis del dispositivo.

Aeroespacial y defensa: Superando los límites del rendimiento de los disipadores de calor

Quizá ningún sector exija más a los sistemas de gestión térmica que las aplicaciones aeroespaciales y de defensa, donde los disipadores de calor de aluminio extruido deben funcionar en condiciones extremas con tolerancia cero a los fallos.

Requisitos exclusivos de las aplicaciones aeroespaciales

La gestión térmica aeroespacial se enfrenta a retos como ningún otro campo:

- Variación ambiental extrema: Desde temperaturas bajo cero hasta altas temperaturas

- Resistencia a vibraciones y golpes: Mantener el contacto térmico bajo tensión mecánica

- Optimización del peso: Cada gramo importa en aplicaciones aeronáuticas y espaciales

- Requisitos de fiabilidad: Los componentes a menudo deben funcionar sin mantenimiento durante años

La industria aeroespacial ha impulsado importantes innovaciones en la forma de abordar el diseño y la aplicación de disipadores térmicos de aluminio extruido. Entre las consideraciones especiales se incluyen la resistencia a los ciclos térmicos, la prevención de la corrosión en entornos variados y la cualificación según las rigurosas normas militares y aeroespaciales.

A medida que las tecnologías de gestión térmica siguen evolucionando, los disipadores de calor de aluminio extruido siguen siendo notablemente adaptables a esta diversa gama de industrias. Su combinación de rendimiento, capacidad de personalización, eficiencia de peso y rentabilidad garantiza que seguirán resolviendo los problemas térmicos de las aplicaciones existentes, al tiempo que permitirán la próxima generación de innovación tecnológica.

Tratamientos superficiales y opciones de acabado

¿Alguna vez se ha preguntado por qué algunos disipadores de calor de aluminio parecen espejos brillantes y otros tienen un acabado mate oscuro? No se trata sólo de elecciones estéticas, sino de decisiones estratégicas que pueden influir drásticamente en la eficacia de su sistema de refrigeración en entornos difíciles.

Los tratamientos superficiales de los disipadores de calor de aluminio extruido van mucho más allá del aspecto visual, ya que alteran fundamentalmente su rendimiento térmico, su resistencia a la corrosión y su longevidad. El acabado adecuado puede mejorar la conductividad hasta 35%, proteger contra entornos adversos y, en última instancia, determinar si su solución de refrigeración prospera o fracasa en condiciones reales.

El papel fundamental de los tratamientos superficiales en la gestión térmica

Al diseñar soluciones de refrigeración para sistemas electrónicos, muchos ingenieros se centran principalmente en las dimensiones físicas y la configuración de las aletas de sus disipadores de calor. Sin embargo, el tratamiento superficial aplicado al aluminio extruido puede ser igualmente importante para determinar el rendimiento térmico general y la longevidad, especialmente en entornos exigentes.

Cómo influyen los tratamientos superficiales en el rendimiento térmico

Los tratamientos superficiales afectan directamente a tres aspectos críticos del rendimiento de los disipadores de calor: la conductividad térmica, la emisividad y la resistencia al contacto. Cada opción de tratamiento presenta distintas ventajas y limitaciones:

| Tratamiento de superficies | Conductividad térmica Impacto | Emisividad | Resistencia a la corrosión | Aplicaciones típicas |

|---|---|---|---|---|

| Aluminio desnudo | Excelente (línea de base) | Bajo (0,04-0,06) | Pobre | Entornos interiores controlados |

| Anodizado (transparente) | Bueno (reducción 5-8%) | Moderado (0,7-0,8) | Muy buena | Electrónica general, dispositivos de consumo |

| Anodizado (negro) | Bueno (reducción 5-8%) | Excelente (0,9+) | Muy buena | Refrigeración dependiente de la radiación, equipos de exterior |

| Conversión de cromatos | Muy bueno (reducción 2-3%) | Moderado (0,5-0,6) | Excelente | Entornos marinos, equipos industriales |

| Alodine | Muy bueno (reducción 2-3%) | Moderado (0,5-0,6) | Bien | Aplicaciones aeroespaciales y militares |

| Recubrimiento en polvo | Regular (reducción 10-15%) | Muy buena (0,8-0,9) | Excelente | Equipamiento exterior, aplicaciones decorativas |

Comprender estas características de rendimiento permite realizar una selección estratégica basada en sus requisitos específicos de refrigeración y su entorno operativo.

Anodizado: El versátil potenciador del rendimiento

El anodizado es el tratamiento superficial más utilizado para los disipadores de calor de aluminio extruido, y con razón. Este proceso electroquímico crea una capa de óxido controlada que transforma radicalmente la superficie de aluminio al tiempo que mantiene unas excelentes propiedades térmicas.

Tipos de anodizado para disipadores de calor

En mis más de 15 años diseñando soluciones térmicas en PTSMAKE, he trabajado mucho con tres tipos principales de anodizado para disipadores de calor:

Anodizado Tipo II (Estándar)

El anodizado de tipo II crea una capa de óxido de espesor moderado (10-25 micras) que proporciona:

- Excelente resistencia a la corrosión en la mayoría de los entornos

- Dureza superficial superior a la del aluminio desnudo

- Buenas propiedades de aislamiento eléctrico cuando es necesario

- Disponible en acabados transparentes o de color, incluido el negro

Este anodizado estándar representa el mejor equilibrio de características de rendimiento para la mayoría de las aplicaciones de refrigeración de componentes electrónicos. La ligera reducción de la conductividad térmica se compensa con la mejora de la emisividad y la protección medioambiental.

Anodizado tipo III (anodizado duro)

Para aplicaciones más exigentes, el Tipo III o "anodizado duro" crea una superficie más gruesa y duradera:

- Excepcional resistencia al desgaste (hasta 65+ dureza Rockwell C)

- Protección superior contra la corrosión incluso en entornos difíciles

- Capa dieléctrica más gruesa para mejorar el aislamiento eléctrico

- Apariencia típicamente más oscura (el color natural va del gris al negro)

Aunque el anodizado duro reduce ligeramente la conductividad térmica en comparación con el Tipo II, su mayor durabilidad lo hace ideal para disipadores de calor en equipos industriales, instalaciones exteriores o entornos de alta vibración en los que los daños superficiales comprometerían el rendimiento.

Anodizado negro para mejorar la radiación

Los acabados anodizados negros merecen una mención especial para las aplicaciones térmicas. Al aumentar la emisividad de la superficie de aproximadamente 0,05 (aluminio desnudo) a 0,9+, el anodizado negro mejora drásticamente la capacidad de transferencia de calor por radiación.

En aplicaciones en las que la convección natural y la radiación son los principales mecanismos de refrigeración, esta mejora puede aumentar el rendimiento térmico general en 20-35%, a pesar de la ligera reducción de la transferencia de calor por conducción a través de la propia capa anodizada.

El proceso de anodizado y consideraciones de calidad

El proceso de anodizado implica varios pasos críticos:

- Preparación y limpieza de superficies

- Inmersión en baño de anodizado con corriente eléctrica controlada

- Teñido opcional para acabados de color

- Sellado para mejorar la resistencia a la corrosión

La calidad puede variar considerablemente de un proveedor a otro. En PTSMAKE, mantenemos estrictos controles de proceso para conseguir un grosor de capa uniforme, un color consistente (especialmente importante en el anodizado negro) y un sellado adecuado para garantizar el máximo rendimiento a largo plazo.

Recubrimientos de conversión de cromatos: Protección superior contra la corrosión

Para aplicaciones en las que la resistencia a la corrosión es prioritaria, los revestimientos de conversión al cromato ofrecen una protección excepcional con un impacto mínimo en el rendimiento térmico.

Ventajas de los tratamientos con cromato

Los revestimientos de conversión de cromatos proporcionan:

- Resistencia superior a la niebla salina y a la exposición química

- Reducción mínima de la conductividad térmica (normalmente 2-3%)

- Excelente base para tratamientos o pinturas adicionales cuando sea necesario

- Propiedades autorreparadoras para daños superficiales menores

Estas características hacen que los tratamientos con cromato sean especialmente valiosos para los disipadores de calor instalados en regiones costeras, instalaciones de procesamiento químico u otros entornos agresivos en los que estén presentes acelerantes de la corrosión.

Consideraciones medioambientales y alternativas

Los tratamientos tradicionales con cromato hexavalente se enfrentan a restricciones normativas cada vez mayores por motivos medioambientales. En respuesta, la industria ha desarrollado varias alternativas:

- Procesos de cromato trivalente con menor impacto ambiental

- Tratamientos sin cromo a base de compuestos de circonio

- Recubrimientos de conversión híbridos orgánicos/inorgánicos

Estos tratamientos más recientes mantienen la mayoría de las ventajas de rendimiento al tiempo que cumplen los requisitos medioambientales. A la hora de seleccionar alternativas al cromato, siempre recomiendo realizar pruebas exhaustivas en condiciones de aplicación reales, ya que el rendimiento puede variar significativamente entre las distintas alternativas.

Tratamientos con alodine para aplicaciones especializadas

Alodine (también conocido como película química o revestimiento de conversión al cromato8) representa un tratamiento especializado especialmente valorado en aplicaciones aeroespaciales y militares en las que debe mantenerse la conductividad eléctrica junto con la protección contra la corrosión.

Atributos clave de los tratamientos con alodine

Alodine ofrece varias ventajas únicas:

- Excelente conductividad eléctrica manteniendo la resistencia a la corrosión

- Impacto mínimo en el rendimiento térmico (reducción 2-3%)

- Capa muy fina que mantiene la precisión dimensional

- Aspecto dorado/amarillo que facilita la inspección visual de la calidad

Estas propiedades hacen que la alodina sea ideal para disipadores de calor que también sirven como conexiones eléctricas a tierra o blindajes EMI, especialmente en aplicaciones de alta fiabilidad en las que la calidad de la conexión sigue siendo crítica durante una vida útil prolongada.

Nuevas tecnologías de superficie para mejorar el rendimiento

El sector de la gestión térmica sigue desarrollando tratamientos superficiales innovadores que amplían los límites del rendimiento de los disipadores térmicos.

Oxidación por microarco (MAO)

Este avanzado tratamiento superficial crea una capa similar a la cerámica con:

- Dureza superior a la del anodizado duro tradicional