Comprender las capacidades de moldeo por inyección a gran escala

¿Alguna vez se ha preguntado cómo se fabrican con tanta precisión los enormes componentes de plástico de su coche, lavadora o muebles de jardín? La tecnología que hay detrás de estas maravillas de la ingeniería es más fascinante de lo que la mayoría de la gente cree.

Los servicios de moldeo por inyección de plásticos de gran tamaño representan una capacidad de fabricación especializada que transforma las posibilidades de producción industrial, permitiendo la creación de componentes sobredimensionados con notable precisión y manteniendo al mismo tiempo la rentabilidad para aplicaciones de gran volumen.

Evolución del moldeo por inyección a gran escala

El moldeo por inyección a gran escala se ha transformado drásticamente a lo largo de mis años en el sector. Lo que antes requería múltiples componentes ensamblados entre sí, ahora puede producirse como unidades únicas y cohesionadas. Esta evolución no ha tenido que ver solo con el tamaño, sino también con la precisión, la eficiencia y la ampliación de las posibilidades de la fabricación de plásticos.

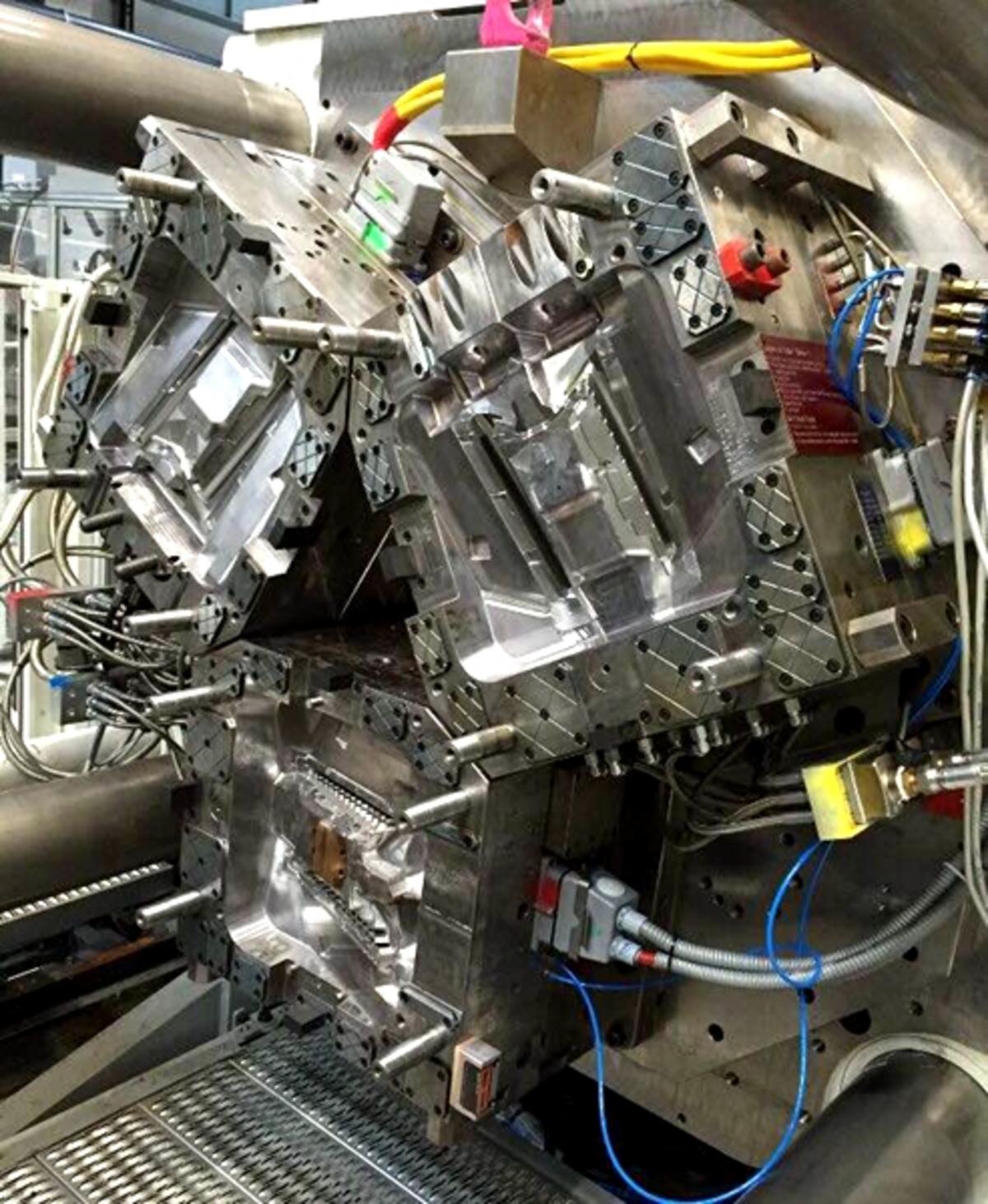

El paso del moldeo convencional a las capacidades a gran escala exigió importantes innovaciones de ingeniería. Las grandes máquinas modernas de moldeo por inyección de plásticos funcionan con fuerzas de cierre de entre 1.000 y 4.400 toneladas, exponencialmente superiores a las de los equipos estándar. Esta notable fuerza es necesaria para mantener el cierre del molde frente a la inmensa presión que se crea al inyectar material en grandes cavidades.

Especificaciones técnicas del moldeo a gran escala

Tamaño Capacidades

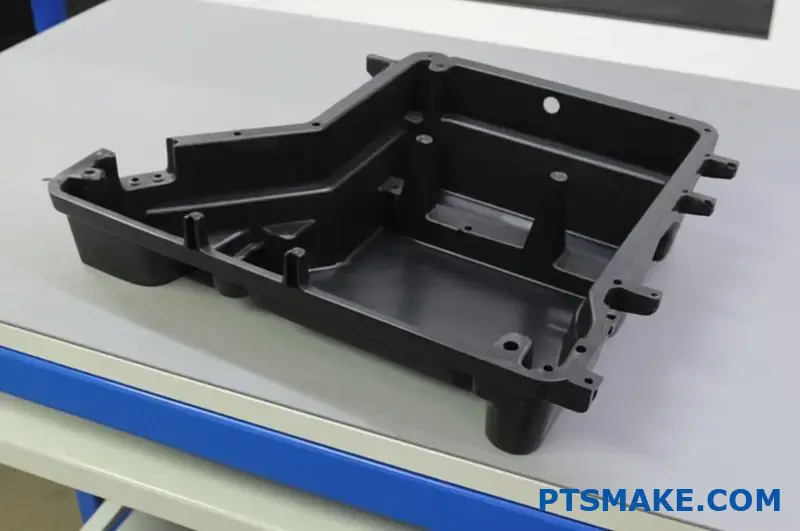

Las dimensiones que se pueden alcanzar mediante el moldeo por inyección a gran escala son realmente impresionantes. En PTSMAKE, nuestros equipos pueden producir componentes de hasta 60" x 60" x 25" como piezas únicas. Esta capacidad elimina la necesidad de complejas operaciones de montaje y reduce los posibles puntos de fallo en los productos acabados.

Control de precisión y tolerancia

Quizá lo más destacable es que estos enormes componentes mantienen una precisión excepcional. A pesar de su tamaño, nuestros procesos de moldeo a gran escala pueden alcanzar tolerancias tan ajustadas como +/-0,003 pulgadas. Este nivel de precisión requiere sofisticados sistemas de control de procesos1 que ajustan continuamente los parámetros durante la producción.

Opciones de materiales para componentes grandes

El moldeo a gran escala no se limita a los materiales básicos. Procesamos rutinariamente:

- Termoplásticos de calidad técnica (PC, ABS, nailon)

- Materiales compuestos vítreos para aplicaciones estructurales

- Formulaciones modificadas contra impactos para una mayor durabilidad

- Materiales de colores personalizados para una mayor coherencia estética

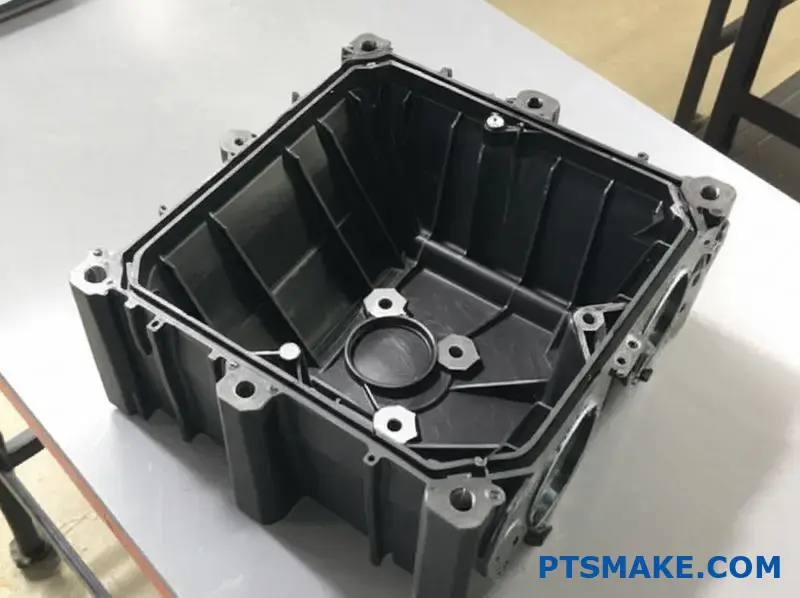

Aplicaciones industriales

Sector del automóvil

La industria del automóvil representa uno de los principales mercados para los servicios de moldeo por inyección de plásticos de gran tamaño. Componentes como:

- Cuadros de instrumentos y salpicaderos

- Sistemas de parachoques

- Paneles interiores de las puertas

- Componentes bajo el capó

Todas ellas se benefician de la capacidad de moldeo a gran escala. Estas piezas suelen requerir geometrías complejas con características integrales como soportes de montaje, nervios de refuerzo y accesorios de precisión, todo ello producido en un solo ciclo de moldeo.

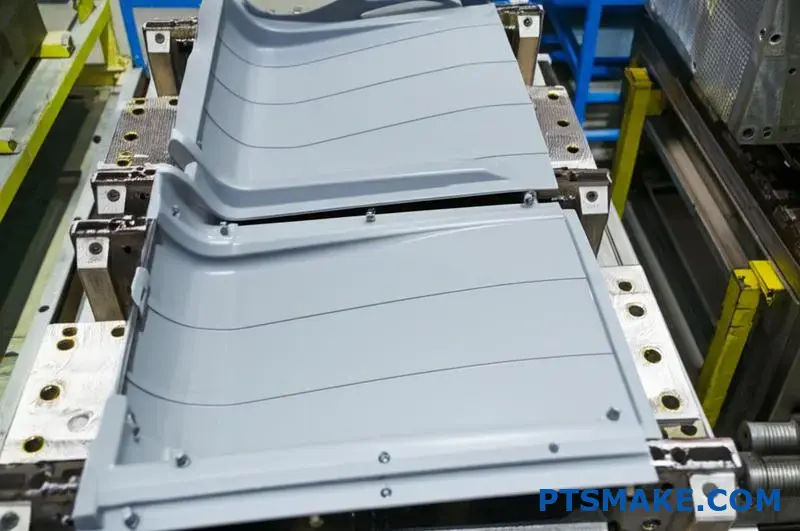

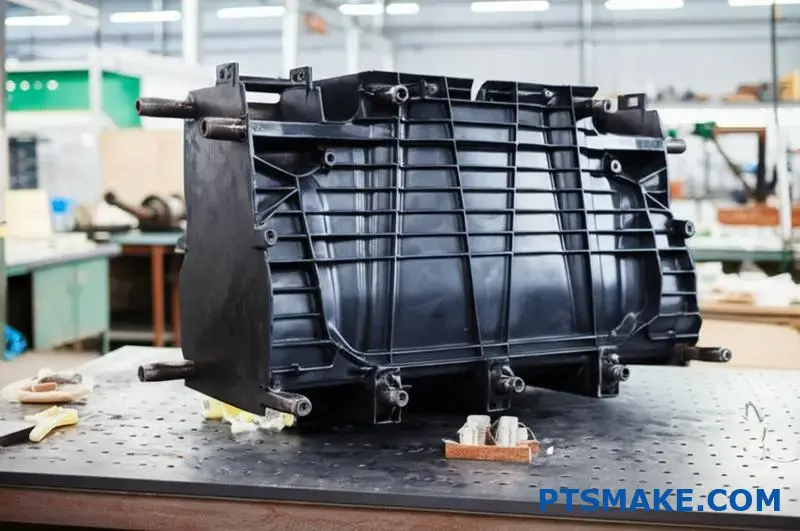

Bienes de consumo y electrodomésticos

Los grandes fabricantes de electrodomésticos aprovechan el moldeo a gran escala para:

- Cubetas de lavadora

- Revestimientos para frigoríficos

- Carcasas de grandes electrodomésticos

- Muebles de exterior duraderos

Estas aplicaciones se benefician de la estabilidad dimensional y la integridad estructural que proporcionan las piezas moldeadas a gran escala correctamente diseñadas.

Soluciones de manipulación de materiales

Los contenedores, palés y sistemas de almacenamiento industriales utilizan cada vez más componentes moldeados a gran escala para conseguir:

| Beneficio | Asamblea tradicional | Moldeo a gran escala |

|---|---|---|

| Reducción de peso | Limitado por la resistencia de la junta | Optimización mediante el diseño |

| Durabilidad | Múltiples puntos de fallo | Estructura unificada |

| Eficiencia de costes | Montaje intensivo en mano de obra | Producción automatizada |

| Coherencia | Calidad variable | Procesos repetibles |

Consideraciones de ingeniería para el moldeo a gran escala

El diseño para el moldeo por inyección a gran escala requiere conocimientos especializados. Los factores críticos incluyen:

Gestión del grosor de las paredes

Mantener un espesor de pared constante resulta cada vez más difícil a medida que aumenta el tamaño de las piezas. Nuestro equipo de ingeniería analiza cuidadosamente los diseños para evitar problemas como:

- Marcas de hundimiento en las secciones más gruesas

- Alabeo por enfriamiento desigual

- Debilidades estructurales de las zonas delgadas

- La vacilación del frente de flujo provoca defectos estéticos

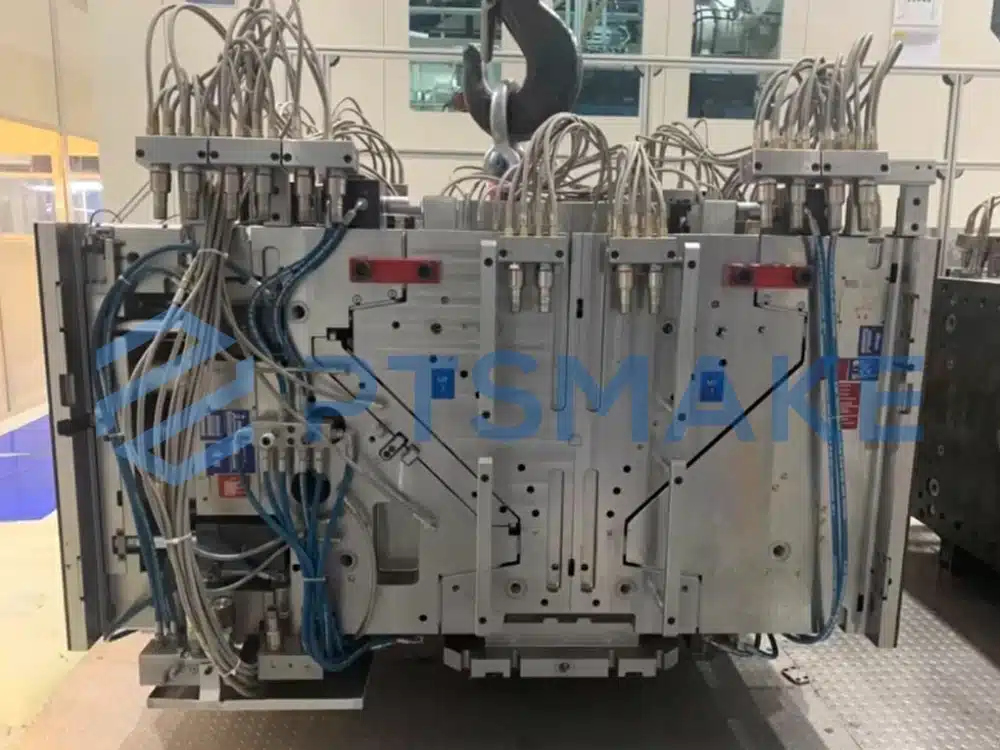

Sistemas de compuertas y correderas

El sistema de alimentación de grandes moldes requiere una cuidadosa ingeniería. Normalmente se necesitan varias compuertas para garantizar un llenado completo, pero su colocación debe determinarse estratégicamente para evitar:

- Líneas de soldadura visibles en zonas cosméticas

- Atrapamiento de aire que provoca vacíos

- Caídas de presión excesivas que afectan a la calidad de las piezas

- Embalaje desigual y problemas dimensionales

Diseño del sistema de refrigeración

Una refrigeración eficaz es quizá el aspecto más crítico del diseño de moldes a gran escala. El sistema de gestión térmica debe extraer el calor uniformemente de estas piezas masivas para evitar el alabeo y garantizar la eficiencia del tiempo de ciclo. En PTSMAKE, implementamos canales de refrigeración conformados avanzados que siguen la geometría de la pieza para optimizar este elemento crítico del proceso.

Mediante procesos de moldeo por inyección a gran escala adecuadamente diseñados, los fabricantes pueden conseguir resultados extraordinarios que serían imposibles con métodos convencionales, transformando lo que es posible en el diseño y la producción de componentes de plástico.

Opciones avanzadas de utillaje para piezas grandes complejas

¿Alguna vez se ha preguntado por qué algunos fabricantes pueden crear enormes piezas de plástico con una precisión increíble mientras que a otros les cuesta? El secreto no está en las máquinas, sino en los sofisticados sistemas de utillaje que hacen posible la producción a gran escala.

El utillaje para moldes de alto rendimiento representa la base fundamental para el éxito de los servicios de moldeo por inyección de plásticos de gran tamaño, con opciones que van desde herramientas de prototipado rápido hasta moldes multicavidad de grado de producción diseñados específicamente para componentes de gran tamaño.

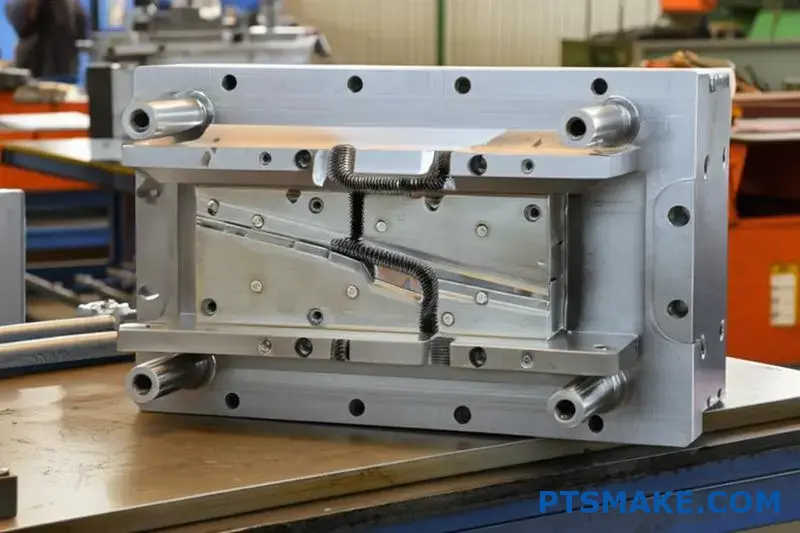

Comprender los sistemas de clasificación del moho

Cuando se trata de componentes de plástico de gran tamaño, la selección del utillaje es aún más crítica que cuando se trata de piezas de tamaño estándar. El sector clasifica los moldes en varias categorías en función de su construcción, longevidad y capacidad de precisión.

Clase 105: Utillaje para prototipos

El utillaje para prototipos ofrece la vía más rápida para la validación inicial de piezas para componentes de gran tamaño. Estos moldes con base de aluminio ofrecen varias ventajas:

- Plazo de entrega reducido (normalmente 2-3 semanas frente a 8-10 para el acero)

- Menor inversión inicial

- Capacidad para validar conceptos de diseño antes de comprometerse con la producción de herramientas.

- Oportunidad de producir cantidades limitadas para probarlas en el mercado

Sin embargo, estas herramientas tienen limitaciones cuando se trata de piezas grandes. La construcción en aluminio significa que pueden soportar menos ciclos antes de mostrar desgaste, especialmente con las importantes presiones que requieren los componentes de gran tamaño.

Clases 103 y 104: Utillaje para puentes

El utillaje puente representa un término medio entre los moldes prototipo y los de producción. Estas herramientas utilizan plaquitas de acero en las zonas críticas de desgaste, al tiempo que mantienen materiales más económicos en las regiones sometidas a menos tensión.

Para los grandes servicios de moldeo por inyección de plásticos, el utillaje puente ofrece ventajas convincentes:

- Capacidad de producción ampliada (normalmente entre 50.000 y 100.000 ciclos)

- Estabilidad dimensional mejorada en comparación con el aluminio

- Mejor disipación del calor para ciclos más rápidos

- Más económico que el utillaje de producción completa cuando los volúmenes son inciertos

En PTSMAKE, hemos utilizado con éxito utillajes puente para clientes que necesitan lanzar productos mientras sus utillajes de producción de mayor volumen están aún en fase de desarrollo.

Clases 101 y 102: Utillaje de producción

Cuando se trata de grandes componentes en grandes volúmenes, los utillajes de producción de clase 101 y 102 resultan esenciales. Estos moldes de acero endurecido ofrecen:

- Capacidad de producción prácticamente ilimitada (millones de ciclos)

- Estabilidad dimensional superior durante toda la tirada de producción

- Capacidad para soportar las altas presiones de inyección necesarias para piezas de gran tamaño.

- Capacidad de refrigeración mejorada para optimizar el tiempo de ciclo

La inversión en utillaje de clase 101 para componentes grandes es considerable, pero la rentabilidad por pieza es cada vez más favorable a medida que aumentan los volúmenes de producción.

Configuraciones multicavidad para piezas grandes

Uno de los avances más significativos en los servicios de moldeo por inyección de plásticos de gran tamaño ha sido el desarrollo de utillaje multicavidad para componentes de gran tamaño. Este enfoque presenta retos de ingeniería únicos, pero ofrece ventajas convincentes.

Opciones de cavidades individuales o familiares o múltiples

Las opciones de configuración del utillaje incluyen:

| Tipo de configuración | Descripción | Mejor aplicación |

|---|---|---|

| Cavidad simple | Una pieza grande por ciclo | Geometrías complejas con tolerancias estrechas |

| Moho familiar | Diferentes piezas relacionadas en una sola herramienta | Productos con múltiples componentes necesarios en cantidades iguales |

| Varias cavidades | Múltiples piezas grandes idénticas por ciclo | Producción de gran volumen en la que la eficiencia es primordial |

Para componentes de gran tamaño, las complejidades de ingeniería de los moldes multicavidad aumentan exponencialmente. El sitio análisis del flujo de moldes2 necesario para garantizar el correcto relleno de todas las cavidades se vuelve significativamente más sofisticado.

Equilibrio entre complejidad y eficiencia

A la hora de diseñar utillajes multicavidad para componentes de gran tamaño, hay que sopesar cuidadosamente varios factores:

- Distribución de la presión - Garantizar que cada cavidad recibe la misma presión a pesar de la distancia del punto de inyección.

- Gestión térmica - Enfriamiento uniforme de grandes estructuras de acero

- Requisitos de ventilación - Evacuar correctamente el aire de múltiples cavidades de gran tamaño

- Sistemas de eyección - Desarrollo de métodos robustos para retirar piezas importantes sin dañarlas

Con una ingeniería adecuada, el utillaje multicavidades puede mejorar drásticamente la economía de producción de piezas grandes, reduciendo a menudo los costes por pieza en un 30-50% en comparación con los métodos de una sola cavidad.

Gestión de la tolerancia de características críticas

El mantenimiento de tolerancias estrictas en piezas moldeadas de gran tamaño presenta retos únicos que deben abordarse mediante sofisticados enfoques de utillaje.

Selección del acero y tratamiento térmico

Para moldes grandes en los que la estabilidad dimensional es crítica, la selección de los aceros para herramientas adecuados es aún más importante. Normalmente recomendamos:

- Acero preendurecido P20 para moldes grandes de uso general

- H13 para zonas expuestas a gran desgaste o materiales abrasivos

- S7 para componentes con requisitos de expulsión exigentes

- Acero inoxidable 420 para aplicaciones resistentes a la corrosión o piezas médicas

El proceso de tratamiento térmico debe controlarse cuidadosamente para evitar alabeos en estas enormes estructuras de acero, lo que a menudo requiere instalaciones especializadas de tratamiento térmico.

Estrategia de inserción para características complejas

Uno de los enfoques más eficaces para mantener tolerancias estrechas en características críticas es el uso estratégico de insertos dentro de la estructura del molde más grande. Esto permite:

- Diferentes materiales para las distintas partes del molde

- Programas de mantenimiento separados para las zonas de mayor desgaste

- Posibilidad de sustituir sólo las secciones dañadas en lugar de herramientas enteras

- Refrigeración mejorada centrada en las dimensiones críticas

En PTSMAKE, hemos desarrollado sofisticadas estrategias de inserción que nos permiten mantener tolerancias tan ajustadas como ±0,001" incluso en piezas de varios metros de dimensión.

Diseño del sistema de refrigeración para la estabilidad dimensional

El diseño del sistema de refrigeración en moldes grandes afecta directamente a la estabilidad dimensional. Los canales de refrigeración tradicionales con taladros rectos suelen resultar inadecuados para piezas masivas. En su lugar, implementamos:

- Canales de refrigeración conformados que siguen la geometría de la pieza

- Clavijas térmicas para zonas inaccesibles a la refrigeración convencional

- Zonas de refrigeración separadas con control de temperatura independiente

- Control térmico avanzado durante la producción

Gracias a estos sofisticados enfoques del diseño de utillajes, los fabricantes pueden lograr una precisión notable incluso con los componentes de plástico a gran escala más difíciles.

Selección de materiales para grandes componentes de plástico

¿Alguna vez se ha preguntado por qué algunos grandes productos de plástico se agrietan bajo presión mientras que otros duran años? El secreto no está en las técnicas de fabricación, sino en el crítico proceso de selección de materiales que tiene lugar mucho antes de que empiece la producción.

Seleccionar el material adecuado para grandes componentes de plástico implica equilibrar la integridad estructural, las consideraciones de peso y la rentabilidad, garantizando al mismo tiempo que el polímero elegido pueda soportar las tensiones propias de las aplicaciones sobredimensionadas.

Requisitos de los materiales para aplicaciones a gran escala

Cuando se trata de grandes componentes de plástico, no todos los materiales son iguales. Las exigencias a las que se ven sometidas las piezas de gran tamaño difieren significativamente de sus homólogas más pequeñas. En PTSMAKE he visto cómo numerosos proyectos se quedaban cortos porque no se prestaba la atención debida a la selección de materiales.

Consideraciones clave sobre el rendimiento

Los grandes componentes de plástico se enfrentan a retos únicos que influyen directamente en la selección del material:

- Mayores cargas estructurales y posibilidad de flexión

- Mayor susceptibilidad al alabeo durante el enfriamiento

- Mayor exposición a factores medioambientales

- Impacto más significativo de la contracción del material

- Mayores requisitos de estabilidad dimensional

Estos factores crean una compleja matriz de decisión que requiere un profundo conocimiento del material para navegar con éxito.

Plásticos técnicos para aplicaciones estructurales

Para los componentes en los que la integridad estructural es primordial, los plásticos técnicos ofrecen unas características de rendimiento superiores a las de las resinas básicas.

Compuestos de nailon con fibra de vidrio

El nailon relleno de fibra de vidrio (PA) representa una de las opciones de material más versátiles para componentes de gran tamaño. El refuerzo de fibra de vidrio mejora significativamente:

- Resistencia a la tracción (hasta 3 veces más fuerte que el nailon sin relleno)

- Temperatura de desviación térmica

- Estabilidad dimensional durante los cambios ambientales

- Resistencia a la fluencia bajo cargas sostenidas

Estas propiedades hacen que el nailon relleno de vidrio sea ideal para grandes componentes de automoción, carcasas industriales y bastidores estructurales. Solemos recomendar la carga de vidrio 30-33% como el equilibrio óptimo entre resistencia y procesabilidad para la mayoría de las aplicaciones de gran tamaño.

Policarbonato y mezclas PC/ABS

El policarbonato (PC) y sus mezclas con ABS ofrecen una combinación excepcional de resistencia al impacto y estabilidad dimensional, esencial para componentes de gran tamaño. Las principales ventajas son:

| Propiedad | Policarbonato | Mezcla PC/ABS |

|---|---|---|

| Resistencia al impacto | Excelente | Muy buena |

| Resistencia a la temperatura | Hasta 135°C | Hasta 110°C |

| Estabilidad UV | Pobre (necesita aditivos) | Moderado |

| Facilidad de procesamiento | Moderado | Excelente |

| Coste relativo | Más alto | Moderado |

Cuando se diseñan grandes paneles exteriores o carcasas que requieren tanto integridad estructural como atractivo estético, las mezclas de PC/ABS ofrecen a menudo el equilibrio ideal de propiedades y procesabilidad.

Resinas de alto rendimiento para aplicaciones exigentes

Algunos componentes de gran tamaño se enfrentan a condiciones extremas que requieren materiales especializados de alto rendimiento.

PEEK y PEI para aplicaciones críticas

Para las aplicaciones a gran escala más exigentes, la polieteretercetona (PEEK) y la polieterimida (PEI) ofrecen un rendimiento excepcional:

- Temperaturas de funcionamiento superiores a 200°C

- Resistencia química superior frente a sustancias agresivas

- Excelentes propiedades mecánicas incluso a temperaturas elevadas

- Ignifugación inherente (en particular PEI)

Estos materiales tienen un precio elevado, pero ofrecen un rendimiento inigualable para componentes de gran tamaño en aplicaciones aeroespaciales, médicas e industriales especializadas. En PTSMAKE, hemos moldeado con éxito componentes de PEEK de hasta 36 pulgadas de longitud manteniendo tolerancias ajustadas a pesar de las difíciles características de procesamiento del material.

Formulaciones compuestas avanzadas

Los recientes avances en la ciencia de los materiales han dado lugar a fórmulas especializadas de materiales compuestos diseñadas específicamente para componentes de gran tamaño:

- Polímeros reforzados con fibra de carbono para una máxima relación resistencia-peso

- Termoplásticos de fibra de vidrio larga (LFT) para mejorar las propiedades de impacto

- Sistemas híbridos de refuerzo3 que combinan varios tipos de fibra

- Aditivos especiales para mejorar la fluidez del molde en piezas macizas

Estas formulaciones avanzadas ayudan a superar muchas limitaciones tradicionales asociadas al moldeo de piezas grandes, permitiendo diseños que antes eran imposibles de producir.

Proceso de selección de materiales para grandes componentes

La selección del material óptimo para grandes componentes de plástico requiere un planteamiento sistemático que tenga en cuenta tanto los requisitos técnicos como las limitaciones de fabricación.

Evaluación de los parámetros técnicos

El proceso de selección comienza con una evaluación exhaustiva de los parámetros técnicos:

- Requisitos mecánicos: Identificar las necesidades específicas de resistencia, rigidez y resistencia al impacto.

- Exposición medioambiental: Evalúe la exposición a los rayos UV, el contacto con productos químicos y los intervalos de temperatura

- Cumplimiento de la normativa: Determinar las normas pertinentes para la aplicación (UL, FDA, ISO, etc.)

- Vida útil prevista: Definir el plazo de durabilidad requerido

- Necesidades de estabilidad dimensional: Evaluar los requisitos de tolerancia en función de las condiciones ambientales

Estos parámetros crean un perfil que reduce los posibles materiales candidatos antes de tener en cuenta los factores de fabricación.

Consideraciones sobre la fabricación

En el caso de componentes de gran tamaño, la selección de materiales debe tener en cuenta la viabilidad de la fabricación:

- Características del flujo: Los materiales deben mantener un flujo constante a lo largo de grandes distancias

- Impacto en la duración del ciclo: Algunos materiales requieren fases de enfriamiento mucho más largas

- Compatibilidad de los equipos: Los materiales de alta temperatura pueden requerir equipos especializados

- Estabilidad postmoldeo: Algunos materiales siguen encogiéndose o deformándose días después del moldeado

- Operaciones secundarias: La selección de materiales afecta a los procesos de pintura, soldadura y montaje

Cuando desarrollamos grandes componentes en PTSMAKE, a menudo creamos matrices de selección de materiales que sopesan estos factores frente a consideraciones de coste para identificar la elección de material óptima.

Análisis coste-beneficio

La selección final suele requerir un equilibrio entre los requisitos de rendimiento y los factores económicos:

- Coste inicial del material por kilogramo

- La eficacia de la transformación repercute en el precio por pieza

- Tasas de rechazo previstas durante la producción

- Consideraciones sobre el utillaje (algunos materiales requieren acero o revestimientos especiales)

- Necesidades de operaciones secundarias y costes asociados

Analizando a fondo estos factores, los fabricantes pueden identificar materiales que ofrezcan las prestaciones necesarias manteniendo la viabilidad económica para la producción a gran escala.

Casos prácticos de selección de materiales

Gracias a mi experiencia en PTSMAKE, he observado varias pautas en la selección de materiales para grandes componentes en distintos sectores:

- Paneles interiores de automóviles: El polipropileno relleno de vidrio ofrece un excelente equilibrio entre coste, peso y rendimiento estructural.

- Carcasas de equipos industriales: Las mezclas de PC/ABS ofrecen una resistencia al impacto y una estética superiores con una buena integridad estructural.

- Armarios para equipos médicos: El PEI proporciona la ignifugación, resistencia química y durabilidad necesarias.

- Grandes bienes de consumo: El acrílico modificado contra impactos proporciona una estética excepcional con un buen rendimiento estructural

El denominador común de las implantaciones con éxito es un conocimiento profundo tanto de los requisitos de la aplicación como de las capacidades del material, combinado con pruebas rigurosas antes de comprometerse a la producción a gran escala.

Técnicas especializadas para la fabricación de piezas grandes

¿Alguna vez se ha preguntado cómo crean los fabricantes esos enormes componentes de plástico para vehículos, electrodomésticos o equipos industriales con una precisión tan notable? El secreto está en las técnicas de moldeo especializadas que transforman lo imposible en realidad mediante enfoques de ingeniería innovadores.

Las tecnologías de moldeo avanzadas han revolucionado los servicios de moldeo por inyección de plásticos de gran tamaño al introducir procesos especializados como las técnicas de moldeo asistido por gas, de espuma estructural y de moldeo apilado que maximizan la eficiencia al tiempo que mantienen una integridad estructural y una estabilidad dimensional excepcionales.

Moldeo por inyección asistida por gas: Creación de secciones huecas en piezas masivas

El moldeo por inyección asistida por gas representa uno de los avances más significativos en la fabricación de grandes componentes de plástico. Este innovador proceso consiste en inyectar gas nitrógeno en cavidades de molde parcialmente llenas, creando secciones huecas controladas dentro de piezas de paredes gruesas.

Explicación del proceso de asistencia con gas

El proceso de gasificación sigue una secuencia específica:

- Inyección inicial de material plástico fundido (normalmente 70-80% del volumen total de la cavidad)

- Introducción precisa de gas nitrógeno a presión controlada

- El gas sigue el camino de menor resistencia a través de secciones más gruesas

- Formación de canales huecos manteniendo superficies exteriores sólidas

- La presión del gas mantiene el material contra las paredes del molde durante el enfriamiento

- Purga de gas antes de la expulsión de la pieza

Este enfoque ofrece notables ventajas para componentes de gran tamaño. Al crear secciones huecas controladas, podemos producir piezas con un uso de material significativamente reducido, manteniendo al mismo tiempo una excelente rigidez estructural. Los canales de gas internos funcionan como "nervaduras invisibles" que soportan la estructura de la pieza.

Ventajas para la fabricación de grandes componentes

Entre las ventajas de la tecnología asistida por gas para grandes servicios de moldeo por inyección de plásticos se incluyen:

| Beneficio | Impacto técnico | Valor empresarial |

|---|---|---|

| Reducción de material | 20-40% menos plástico utilizado | Menor coste de las materias primas |

| Reducción de peso | Componentes más ligeros con una resistencia equivalente | Mejora de la eficacia del producto |

| Tiempo de ciclo reducido | Enfriamiento más rápido gracias al menor grosor de las paredes | Aumento de la capacidad de producción |

| Marcas de hundimiento minimizadas | La presión del gas elimina las depresiones superficiales | Mayor calidad estética |

| Menos alabeo | Características de refrigeración más uniformes | Mayor estabilidad dimensional |

En PTSMAKE, hemos aplicado con éxito la tecnología de asistencia por gas a componentes como grandes paneles de instrumentos de automoción, en los que la técnica crea canales de refuerzo internos que serían imposibles con los métodos de moldeo tradicionales.

Moldeo estructural con espuma: Ingeniería de resistencia ligera

El moldeo de espuma estructural representa otra técnica especializada especialmente valiosa para componentes a gran escala que requieren una relación resistencia-peso excepcional.

Mecánica y química de procesos

El proceso de espuma estructural utiliza un agente de soplado químico (CBA) mezclado con la resina polimérica antes de la inyección. Cuando el material entra en el molde, el agente de soplado crea una estructura de núcleo celular al tiempo que mantiene una piel exterior sólida. El resultado es una construcción tipo sándwich con notables propiedades estructurales.

El núcleo de espuma suele representar el 20-35% del grosor total de la pieza, creando una estructura celular ligera rodeada de una capa superficial densa y sólida. Esta estructura imita los principios de ingeniería que se encuentran en la construcción de vigas en I, donde el material se coloca estratégicamente para maximizar la integridad estructural.

Ventajas de ingeniería para componentes sobredimensionados

El moldeo de espuma estructural ofrece varias ventajas críticas para los grandes componentes de plástico:

- Mayor rigidez: La estructura del núcleo celular proporciona un módulo de flexión 2-3 veces superior en comparación con piezas macizas de peso equivalente

- Estabilidad dimensional: La menor densidad del material se traduce en menos contracción y alabeo

- Menor estrés interno: El núcleo espumado minimiza las tensiones residuales que causan distorsión en piezas grandes

- Excelente aislamiento: La estructura celular proporciona propiedades de aislamiento térmico y acústico

- Potencial de sustitución del metal: La relación resistencia/peso permite sustituir los componentes metálicos

Para aplicaciones industriales como grandes contenedores de manipulación de materiales, carcasas de equipos y paneles estructurales, el moldeo de espuma estructural ofrece a menudo el equilibrio ideal entre rendimiento y eficiencia de fabricación.

Consideraciones de diseño para la espuma estructural

Cuando se diseñan grandes componentes para el moldeo de espuma estructural, hay varios factores que requieren especial atención:

- Requisitos de grosor de pared: Espesor mínimo de 0,125" (3,2 mm) necesario para el correcto desarrollo de la espuma.

- Limitaciones de longitud del caudal: El material debe llegar a todas las zonas antes de que se produzca un enfriamiento significativo

- Expectativas de acabado superficial: Pueden aparecer remolinos característicos en las superficies

- Requisitos de ángulo de calado: Típicamente 1-2° más calado que el moldeo convencional

- Planificación de la ubicación de las puertas: Posicionamiento estratégico para garantizar el llenado completo de piezas masivas

Mediante la optimización adecuada del diseño, el moldeo de espuma estructural puede proporcionar componentes extremadamente grandes (de hasta 6 pies de longitud) con un rendimiento estructural y una rentabilidad excepcionales.

null

Tecnología de moldes apilados: Multiplicar la eficiencia de la producción

La tecnología de moldes apilados representa un enfoque innovador para aumentar la eficiencia de la producción de componentes de gran tamaño sin necesidad de máquinas de moldeo proporcionalmente más grandes.

Configuración y funcionamiento del molde apilador

A diferencia de los moldes convencionales de una sola cara, los moldes apilados utilizan múltiples líneas de separación y caras de molde dispuestas en una configuración apilada. Un molde apilado típico puede incluir:

- Una sección central que se mueve con la placa central de la máquina

- Dos secciones exteriores fijadas a los platos fijo y móvil de la máquina

- Sistemas de canal caliente especializados para suministrar material a todas las cavidades

- Acciones mecánicas o hidráulicas sincronizadas para garantizar un funcionamiento correcto

Esta configuración duplica o incluso triplica la producción sin necesidad de una máquina de moldeo por inyección mucho más grande. Para componentes de gran tamaño, este multiplicador de eficiencia puede transformar la economía de producción.

Ventajas de producción para grandes volúmenes de piezas

La tecnología de moldes apilados ofrece varias ventajas claras para la producción de grandes volúmenes de componentes de gran tamaño:

- Mayor producción: Produce de 2 a 4 veces más piezas por ciclo que los moldes convencionales

- Utilización optimizada de la máquina: Maximiza el rendimiento de los equipos existentes

- Distribución equilibrada de la fuerza: Proporciona una fuerza de sujeción más uniforme en todo el molde

- Reducido variación entre disparos4: Parámetros de procesamiento coherentes en todas las cavidades

- Eficiencia energética: Menor consumo de energía por pieza producida

Para aplicaciones como grandes componentes de automoción, piezas de electrodomésticos o envases industriales producidos en grandes volúmenes, los moldes apilables pueden mejorar drásticamente la economía de producción manteniendo unos estándares de calidad excepcionales.

Retos y soluciones

La implantación de la tecnología de moldes apilados para componentes de gran tamaño presenta varios retos únicos:

- Gestión de flujos de materiales complejos: Garantizar un relleno equilibrado en múltiples cavidades

- Control preciso de la temperatura: Mantenimiento de condiciones térmicas uniformes en toda la pila de moldes

- Sincronización mecánica: Coordinación de los movimientos de varias secciones del molde

- Complejidad del mantenimiento: Requisitos de mantenimiento más sofisticados que los moldes convencionales

- Consideraciones sobre la inversión inicial: Mayores costes iniciales de utillaje a pesar de la rentabilidad a largo plazo

Mediante una ingeniería adecuada y técnicas de simulación avanzadas, estos retos pueden gestionarse eficazmente para desbloquear las notables ventajas de producción que ofrece la tecnología de moldes apilados para la fabricación de grandes componentes.

Enfoques híbridos: Combinar tecnologías para obtener resultados óptimos

Los servicios más sofisticados de moldeo por inyección de plásticos de gran tamaño suelen implicar enfoques híbridos que combinan múltiples técnicas especializadas para abordar los requisitos de piezas complejas.

Asistencia de gas combinada con espuma estructural

En el caso de componentes excepcionalmente grandes que requieren tanto una reducción de peso como un rendimiento estructural superior, la combinación de las tecnologías de gas asistido y espuma estructural puede ofrecer resultados notables. Este enfoque híbrido:

- Utiliza espuma estructural para la estructura de la pieza principal

- Implanta canales asistidos por gas en lugares estratégicos para un refuerzo adicional

- Crea una distribución optimizada del material para obtener la máxima relación resistencia-peso

- Proporciona piezas con una excelente estabilidad dimensional a pesar de su gran tamaño

Esta combinación resulta especialmente valiosa para componentes de gran tamaño, como los sistemas de gestión de carga de automóviles, en los que la reducción de peso, la integridad estructural y la estabilidad dimensional son requisitos críticos.

Soluciones multimaterial para grandes componentes

Otro enfoque híbrido implica técnicas multimaterial o de sobremoldeo para componentes de gran tamaño:

- Combinaciones rígidas/flexibles: Creación de piezas grandes con juntas integradas o zonas flexibles

- Capas estructurales/cosméticas: Combinación de soporte estructural con capas superficiales estéticas

- Estructuras híbridas de metal y plástico: Inserción de refuerzos metálicos en grandes piezas de plástico

- Aplicaciones multidurómetro: Dureza variable en diferentes secciones de piezas macizas

Estos sofisticados enfoques híbridos permiten diseños que serían imposibles mediante una sola técnica de moldeo, ampliando las posibilidades de diseño y función de grandes componentes.

Supervisión de procesos y control de calidad para técnicas avanzadas

Las técnicas especializadas utilizadas para la fabricación de grandes componentes requieren sistemas de supervisión y control de calidad igualmente sofisticados para garantizar resultados uniformes.

Para los procesos asistidos por gas, es esencial un control preciso de los perfiles de presión del gas y las secuencias de tiempo. En PTSMAKE implementamos transductores de presión avanzados dentro de las cavidades del molde y algoritmos de control especializados para optimizar los parámetros de gas de cada pieza.

Las aplicaciones de espuma estructural requieren un control minucioso de la temperatura del material, la concentración de CBA y la velocidad de inyección para garantizar un desarrollo uniforme de la estructura celular. Nuestros sistemas de supervisión de procesos controlan estos parámetros en tiempo real y realizan microajustes para mantener unas condiciones óptimas durante toda la producción.

Las operaciones en moldes apilados exigen una supervisión sincronizada de varias cavidades simultáneamente, con parámetros de llenado y empaquetado equilibrados en todas las caras del molde. Los sistemas de visión avanzados y los sensores en el molde ayudan a garantizar una calidad uniforme en todas las piezas producidas en cada ciclo.

Gracias a estos métodos de supervisión especializados, los fabricantes pueden mantener unos niveles de calidad excepcionales incluso cuando producen componentes masivos utilizando las técnicas de moldeo más avanzadas.

Garantía de calidad para componentes moldeados sobredimensionados

¿Se ha preguntado alguna vez cómo los enormes componentes de plástico de su coche, lavadora o equipo industrial mantienen una precisión tan notable? Detrás de cada gran pieza de éxito hay un sistema de garantía de calidad tan impresionante como la propia tecnología de moldeo.

Garantizar la precisión dimensional y la integridad estructural en los grandes servicios de moldeo por inyección de plásticos requiere sofisticados sistemas de calidad que combinen tecnologías de medición avanzadas, controles científicos de los procesos y rigurosos protocolos de inspección durante todo el ciclo de vida de la producción.

Retos de la verificación dimensional de grandes componentes

La garantía de calidad de los componentes de plástico sobredimensionados presenta retos únicos que van más allá de los protocolos típicos de inspección de piezas pequeñas. Cuando se trata de piezas que pueden abarcar varios metros, los métodos de medición tradicionales a menudo se quedan cortos.

Inspecciones con máquinas de medición por coordenadas (MMC)

La piedra angular de la verificación dimensional de grandes componentes moldeados es la máquina de medición de coordenadas (MMC). Estos sofisticados sistemas utilizan sondas táctiles o sensores ópticos para trazar con precisión las dimensiones críticas de piezas de gran tamaño.

Para componentes de gran tamaño, empleamos equipos CMM especializados con:

- Sobres de medición ampliados (hasta 2000 mm x 3000 mm x 1500 mm)

- Algoritmos de medición con compensación de temperatura

- Capacidad de escaneado multipunto para geometrías complejas

- Secuenciación automatizada de las mediciones para garantizar la repetibilidad

El proceso de la MMC genera informes de inspección exhaustivos en los que se comparan las dimensiones reales con los modelos CAD, con mapas de desviación codificados por colores que resaltan las áreas que quedan fuera de los límites de especificación.

Escaneado láser y tecnologías de luz estructurada

Mientras que las MMC destacan en la medición precisa punto por punto, las tecnologías más recientes, como el escaneado láser y los sistemas de luz estructurada, ofrecen funciones complementarias especialmente valiosas para componentes de gran tamaño:

| Tecnología | Principales ventajas | Mejores aplicaciones |

|---|---|---|

| Escaneado láser | Recogida rápida de millones de datos | Superficies de contornos complejos |

| Luz estructurada | Análisis de campo completo con precisión submicrónica | Inspección detallada |

| Fotogrametría | Medición de componentes muy grandes | Paneles de carrocería |

| Sistemas de visión | Inspección automatizada en tiempo real | Producción de gran volumen |

En PTSMAKE, hemos descubierto que la integración de estas tecnologías crea un enfoque de medición completo que captura tanto las dimensiones críticas como la geometría general de la pieza con una precisión excepcional.

Gestión de los efectos térmicos en la medición

Uno de los retos más importantes a la hora de medir grandes componentes de plástico es la gestión de los efectos térmicos. Los polímeros tienen coeficientes de expansión térmica relativamente altos, lo que significa que incluso pequeñas variaciones de temperatura pueden causar cambios dimensionales mensurables.

Para la verificación de la precisión, mantenemos salas de medición especializadas con temperatura controlada y calibradas a 20°C ±1°C (68°F ±1,8°F). Además, las piezas se estabilizan en este entorno durante 24-48 horas antes de la inspección final, lo que garantiza el equilibrio térmico.

Controles del proceso de moldeo científico

La garantía de calidad de los componentes de gran tamaño comienza mucho antes de la inspección: se inicia con la aplicación de principios científicos de moldeo en todo el proceso de producción.

Enfoque de moldeo desacoplado

La metodología científica de moldeo conocida como "moldeo desacoplado" separa el proceso de inyección en distintas fases:

- Fase de llenado: Controlado por velocidad para garantizar el llenado completo de la cavidad

- Fase de embalaje: Presión controlada para compensar la contracción del material

- Fase de espera: Se mantiene hasta la congelación de la compuerta para evitar el reflujo.

- Fase de enfriamiento: Temperatura controlada para estabilidad dimensional

En el caso de componentes de gran tamaño, la correcta aplicación de estas fases resulta aún más crítica debido a las mayores distancias de flujo y al mayor potencial de variación en toda la pieza.

Tecnologías de detección en molde

Las piezas grandes se benefician enormemente de las tecnologías de detección en el molde que proporcionan datos en tiempo real durante el proceso de moldeo:

- Sensores de presión de cavidades: Controlar la presión en los puntos críticos de la cavidad

- Sensores de temperatura: Seguimiento de las temperaturas del molde y del material durante los ciclos

- Galgas extensométricas: Detección de posibles deformaciones de la pieza durante la expulsión

- Sensores de flujo frontal: Verificar el relleno completo de cavidades en zonas remotas

Estos sensores se conectan a sofisticados sistemas de supervisión de procesos que establecen ventanas de funcionamiento aceptables y señalan automáticamente los ciclos que se desvían de los parámetros establecidos.

Estudios de la capacidad de los procesos (Cpk)

En el caso de los componentes grandes de alta precisión, realizamos estudios exhaustivos de la capacidad de los procesos para verificar que nuestros procesos cumplen sistemáticamente los requisitos de las especificaciones:

- Producir cantidades de muestras estadísticamente significativas (normalmente más de 30 piezas)

- Medición de dimensiones críticas en múltiples series de producción

- Calcular los índices de capacidad del proceso (Cp y Cpk)

- Objetivo de valores Cpk iguales o superiores a 1,33 para las dimensiones críticas.

- Ajustar los procesos cuando la capacidad sea insuficiente

Gracias a estos análisis estadísticos, podemos demostrar de forma cuantificable la estabilidad del proceso y predecir el rendimiento a largo plazo para la fabricación de grandes componentes.

Avanzado Control estadístico de procesos5 Sistemas

Los sistemas de control estadístico de procesos (SPC) realizan un seguimiento automático de los principales parámetros de calidad a lo largo de toda la cadena de producción, avisando con antelación de posibles desviaciones antes de que se incumplan las especificaciones. En el caso de componentes de gran tamaño, implantamos un SPC multiparamétrico que supervisa:

- Dimensiones críticas en las piezas muestreadas

- Parámetros de proceso de la máquina de moldeo por inyección

- Condiciones ambientales en la zona de producción

- Propiedades de los materiales de los lotes entrantes

Este enfoque global garantiza que todos los factores que influyen en la calidad de las piezas grandes se mantengan dentro de los límites de control establecidos.

Protocolos de inspección del primer artículo (FAI)

La inspección del primer artículo representa un hito fundamental en la producción de grandes componentes, ya que establece la línea de base para la posterior verificación de la calidad.

Documentación exhaustiva

En el caso de los grandes componentes, la documentación FAI es especialmente rigurosa y suele incluir:

- Informes completos de verificación dimensional con todas las características especificadas

- Documentación de certificación de materiales

- Hojas de parámetros de proceso en las que se detallan los ajustes de la máquina

- Normas de apariencia con muestras de referencia aprobadas

- Resultados de las pruebas de propiedades mecánicas y físicas

- Documentación de trazabilidad vinculada a las materias primas

Estos documentos constituyen la referencia de calidad con la que se medirá toda la producción futura.

Diseño de experimentos (DOE) para la optimización de procesos

Antes de finalizar el proceso de producción de grandes componentes, solemos realizar un diseño estructurado de experimentos para identificar las condiciones óptimas de procesamiento:

- Identificar las variables críticas del proceso que afectan a la calidad

- Crear matrices experimentales variando estos parámetros

- Producir piezas de prueba en cada conjunto de condiciones

- Medir los resultados en función de las especificaciones

- Análisis estadístico de los resultados para determinar los ajustes óptimos

- Documentar los resultados en el informe FAI

Este enfoque científico garantiza que el proceso de producción comience con parámetros optimizados en lugar de basarse en ajustes de prueba y error.

Proceso de aprobación interfuncional

En la aprobación de FAI para grandes componentes suele participar un equipo interfuncional que incluye:

- Personal de ingeniería de calidad

- Representantes de ingeniería de fabricación

- Personal de ingeniería de diseño

- Representantes de calidad del cliente (cuando sea necesario)

- Especialistas en material

Este enfoque de colaboración garantiza que todas las disciplinas técnicas contribuyan al proceso de verificación de la calidad antes de que comience la producción completa.

Seguimiento y control continuos de la producción

Una vez iniciada la producción, mantener la uniformidad de la calidad de los grandes componentes requiere sofisticados sistemas de control y protocolos de inspección.

Planes de muestreo para grandes series

Para los componentes de gran tamaño, aplicamos planes de muestreo a medida basados en los volúmenes de producción y la criticidad:

- La producción inicial suele utilizar niveles de inspección más estrictos (Nivel II o III según ANSI/ASQ Z1.4)

- La verificación estadística permite pasar gradualmente a un muestreo reducido a medida que se demuestra la estabilidad.

- Las características críticas pueden requerir la inspección 100% independientemente del historial de producción

- Los sistemas de medición automatizados permiten mayores frecuencias de muestreo sin afectar al flujo de producción

Estos planes equilibran la verificación exhaustiva con los requisitos de eficiencia de la producción.

Ensayos no destructivos de integridad estructural

Más allá de la verificación dimensional, los grandes componentes suelen someterse a ensayos no destructivos para verificar su integridad interna:

- Pruebas ultrasónicas para detectar vacíos internos o incoherencias

- Inspección por rayos X de zonas estructurales críticas

- Imágenes térmicas para identificar posibles concentraciones de tensión

- Ensayos de emisiones acústicas de componentes estructurales

Estas técnicas ayudan a detectar posibles problemas de calidad que podrían no ser visibles con los métodos de inspección convencionales.

Protocolos avanzados de ensayo de materiales

En el caso de los componentes de gran tamaño, las propiedades de los materiales repercuten directamente en el rendimiento y la longevidad. Nuestra garantía de calidad permanente incluye pruebas periódicas de materiales:

- Verificación de la resistencia a la tracción y del alargamiento

- Pruebas de resistencia al impacto

- Validación de la temperatura de desviación térmica

- Resistencia a las grietas por tensión ambiental

- Estudios de envejecimiento acelerado

La supervisión de las propiedades de los materiales a lo largo de toda la producción nos permite detectar variaciones sutiles que podrían afectar al rendimiento de los componentes antes de que repercutan en los productos acabados.

Sistemas de trazabilidad para la gestión de la calidad

La trazabilidad completa adquiere especial importancia en el caso de los componentes de gran tamaño, en los que los volúmenes de producción pueden ser menores pero el valor de los componentes es significativamente mayor. Nuestro sistema de calidad mantiene una trazabilidad completa que incluye:

- Documentación de lotes de materias primas

- Registros de parámetros de proceso para cada proceso de producción

- Identificación del operador y verificación de la certificación

- Registros de mantenimiento y calibración de equipos

- Historial completo de datos de inspección

Esta cadena de trazabilidad permite un rápido análisis de la causa raíz en caso de que surja algún problema, lo que facilita la mejora continua tanto de los productos como de los procesos.

Gracias a estos exhaustivos enfoques de garantía de calidad, los grandes servicios de moldeo por inyección de plásticos pueden suministrar de forma sistemática componentes que cumplen las especificaciones más exigentes, garantizando un rendimiento fiable durante toda su vida útil.

Enfoques estratégicos para la producción de piezas grandes

¿Alguna vez se ha preguntado por qué algunas piezas de plástico de gran tamaño parecen diseñadas a la perfección mientras que otras se deforman, se agrietan o simplemente no resisten? El secreto no está en las máquinas ni en los materiales, sino en los planteamientos estratégicos de diseño que determinan el éxito de la fabricación a gran escala.

La optimización de los servicios de moldeo por inyección de plásticos de gran tamaño requiere estrategias de ingeniería precisas que equilibren el diseño del grosor de las paredes, los ángulos de tiro adecuados, las estructuras estratégicas de las nervaduras y las ubicaciones de las compuertas cuidadosamente seleccionadas para garantizar un llenado consistente, un enfriamiento uniforme y la estabilidad dimensional en componentes masivos.

Optimización del espesor de pared: La base de la calidad

Cuando se diseñan grandes componentes de plástico, el grosor de la pared representa quizás la consideración de diseño más crítica. A diferencia de las piezas más pequeñas, en las que las variaciones pueden ser tolerables, los componentes de gran tamaño magnifican cualquier defecto de diseño, por lo que la uniformidad del espesor de pared es esencial.

Principios de espesor uniforme

El principio básico para el diseño de piezas grandes es mantener un grosor de pared uniforme en todo el componente. Este enfoque ofrece varias ventajas fundamentales:

- Promueve un flujo uniforme del material durante la inyección

- Garantiza velocidades de enfriamiento uniformes en toda la pieza

- Minimiza las tensiones internas que causan alabeo

- Reduce las marcas del fregadero en las superficies visibles

- Evita los puntos débiles estructurales relacionados con el grosor

En PTSMAKE, he visto numerosos proyectos en los que los clientes diseñaban inicialmente piezas con importantes variaciones de grosor. Estos diseños provocaban inevitablemente problemas de calidad durante la producción. Al aplicar principios de grosor uniforme, hemos conseguido mejores resultados.

El grosor de pared ideal para piezas grandes suele oscilar entre 2,5 mm y 3,5 mm para la mayoría de las aplicaciones, aunque puede variar en función de la selección del material y los requisitos estructurales. Cuando las secciones más gruesas son inevitables, aplicamos enfoques estratégicos como la perforación, el estriado o la tecnología asistida por gas para mantener una refrigeración eficaz al tiempo que se preserva la integridad estructural.

Transición entre espesores

Cuando las transiciones de espesor son inevitables en componentes de gran tamaño, los cambios graduales se vuelven esenciales. La práctica habitual consiste en aplicar transiciones no superiores a 40% del espesor nominal de la pared a lo largo de una distancia de al menos tres veces el espesor de la pared.

Por ejemplo, la transición de una pared de 3 mm a una sección de 4,2 mm debe producirse a lo largo de una distancia mínima de 9 mm para evitar la concentración de tensiones y el enfriamiento desigual. Estas transiciones graduales son especialmente importantes en piezas grandes, donde el diferencial de enfriamiento entre secciones gruesas y finas puede crear tensiones internas significativas.

| Pared nominal | Paso máximo | Distancia mínima de transición |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Este enfoque calculado de las transiciones de espesor ayuda a mantener un flujo de material y unas características de refrigeración uniformes en los componentes de gran tamaño, lo que reduce significativamente los defectos en las piezas acabadas.

Implementación del ángulo de calado para una expulsión exitosa

Los ángulos de desmoldeo representan otra consideración crítica que se vuelve cada vez más importante a medida que aumenta el tamaño de las piezas. Estas superficies en ángulo facilitan la expulsión suave del molde, evitando daños y distorsiones durante el proceso de fabricación.

Determinar los valores óptimos del borrador

En el caso de piezas de plástico de gran tamaño, los ángulos de desmoldeo estándar suelen resultar insuficientes. Mientras que las piezas más pequeñas pueden funcionar con un ángulo de 0,5°, los componentes grandes suelen necesitar:

- Calado mínimo de 1,0° para superficies texturadas

- 0,5°-1,5° para zonas lisas, sin textura

- 2,0°-3,0° para costillas y resaltes profundos

- 1,5°-2,5° para superficies con texturas ligeras

Los mayores requisitos de profundidad se deben a la mayor superficie de contacto entre la pieza y el molde, que crea una fricción proporcionalmente mayor durante la expulsión. Además, las piezas grandes son más susceptibles a la distorsión durante el proceso de expulsión, por lo que un ángulo de desmoldeo adecuado es aún más crítico.

Borrador de consideraciones específicas

Los ángulos de inclinación deben diseñarse en relación con la dirección de expulsión, lo que resulta más complejo con componentes grandes y polifacéticos. En PTSMAKE, analizamos cada superficie individualmente para garantizar el ángulo de inclinación adecuado en relación con su trayectoria de eyección específica.

En el caso de geometrías especialmente complejas, a menudo aplicamos diseños split-line6 que permiten que las secciones de la pieza se desprendan en distintas direcciones, lo que permite un calado adecuado de todas las superficies al tiempo que se mantiene la integridad dimensional.

null

Estrategias de nervaduras estructurales para mayor resistencia y estabilidad

Las nervaduras proporcionan un soporte estructural esencial en componentes de gran tamaño manteniendo espesores de pared razonables. Sin embargo, un diseño inadecuado de los nervios puede crear más problemas de los que resuelve, sobre todo en piezas sobredimensionadas.

Relación entre el grosor de las costillas y la pared

La regla fundamental para el diseño de nervaduras es mantener un grosor adecuado en relación con la pared nominal. Para componentes grandes, normalmente recomendamos:

- Espesor de la nervadura a 40-60% del espesor de la pared contigua

- Altura máxima de las nervaduras 3 veces el grosor nominal de la pared

- Radio en la base de la costilla igual a 25-30% del espesor de la pared

- Calado adicional mínimo de 0,5° en las paredes laterales de las costillas por encima del requisito básico.

Estas proporciones equilibran el soporte estructural con las posibles marcas de hundimiento y los problemas de refrigeración. Cuando las nervaduras son demasiado gruesas en relación con la pared, crean marcas de hundimiento en las superficies opuestas; cuando son demasiado finas, no proporcionan un soporte adecuado y pueden llenarse de forma incompleta durante el moldeo.

Patrones de disposición de costillas para grandes superficies

La disposición de las nervaduras en grandes superficies influye significativamente tanto en el rendimiento estructural como en la facilidad de fabricación:

- Patrones de cuadrícula: Proporcionan un apoyo equilibrado en superficies planas amplias

- Disposiciones radiales: Ideal para secciones circulares o curvas

- Estructuras trianguladas: Proporcionan la máxima rigidez con el mínimo material

- Sistemas paralelos: Permiten un flujo de material uniforme durante el moldeo

Para superficies planas extremadamente grandes, a menudo aplicamos una combinación de sistemas de nervaduras primarias y secundarias. Las nervaduras primarias proporcionan el marco estructural principal, mientras que las secundarias ofrecen un refuerzo localizado en zonas de gran tensión.

Al diseñar patrones de nervaduras, resulta especialmente importante mantener trayectorias de flujo de material coherentes. Las nervaduras nunca deben crear obstáculos que impidan el flujo de material, ya que esto puede provocar marcas de vacilación, líneas de soldadura o un llenado incompleto en zonas remotas de piezas grandes.

Diseño y colocación de compuertas para un flujo óptimo del material

Quizá ningún aspecto del diseño de piezas grandes sea más crítico que la ubicación y el diseño adecuados de la compuerta. La compuerta representa el punto de entrada del plástico fundido en la cavidad del molde, y su diseño influye directamente en el flujo de material, la distribución de la presión y, en última instancia, la calidad de la pieza.

Ubicaciones estratégicas de puertas para piezas masivas

En el caso de componentes de gran tamaño, a menudo son necesarias varias compuertas para garantizar un llenado completo antes de la solidificación del material. La colocación estratégica de estas compuertas requiere una cuidadosa consideración:

- Colocar las puertas en secciones más gruesas siempre que sea posible

- Mantener distancias de flujo iguales a las extremidades de la pieza

- Evite colocar puertas en superficies visibles o cosméticas

- Considerar la integridad estructural donde las puertas se conectan a la pieza

- Contabilización de la formación de líneas de soldadura entre frentes de flujo convergentes.

Mediante un sofisticado software de análisis del flujo del molde, simulamos varias configuraciones de compuertas para identificar la disposición óptima antes de finalizar el diseño de la herramienta. Este enfoque evita costosos ajustes de prueba y error durante la fase de muestreo.

Selección del tipo de compuerta para distintas aplicaciones

Los distintos diseños de compuerta ofrecen ventajas específicas para diferentes aplicaciones de piezas grandes:

| Tipo de puerta | Ventajas | Mejores aplicaciones |

|---|---|---|

| Puertas de abanico | Amplia distribución del material | Paneles planos, cubiertas grandes |

| Puertas submarinas | Eliminación automática de vestigios | Componentes con superficies cosméticas |

| Puertas de borde | Patrón de llenado controlado | Componentes estructurales, bastidores |

| Puertas calientes | Vestigios mínimos de puertas | Superficies visibles que requieren un acabado limpio |

| Compuertas de válvula | Control preciso de la presión de inyección | Componentes críticos con tolerancias estrictas |

En el caso de componentes de gran tamaño especialmente exigentes, a menudo implantamos un sistema de compuertas de válvula secuencial que controla con precisión el momento de la inyección de material a través de varias compuertas. Este enfoque permite una optimización del llenado que sería imposible con los diseños de compuertas convencionales.

Diseño del sistema de refrigeración para la estabilidad dimensional

El diseño del sistema de refrigeración es cada vez más crítico a medida que aumenta el tamaño de las piezas. Los componentes grandes contienen mucha más energía térmica y requieren sistemas de refrigeración cuidadosamente diseñados para mantener la estabilidad dimensional.

Enfoques de refrigeración equilibrados

El enfriamiento uniforme en grandes superficies evita la contracción diferencial que provoca alabeos e inestabilidad dimensional. Las estrategias clave incluyen:

- Mantenimiento de una distancia constante entre el canal de refrigeración y la superficie de la pieza

- Implementación de diseños de refrigeración conformada que siguen la geometría de la pieza

- Creación de zonas de refrigeración independientes para áreas con diferentes perfiles de grosor

- Utilización de materiales de molde de alta conductividad en zonas críticas

- Implementación de clavijas térmicas para llegar a zonas inaccesibles para los canales de refrigeración convencionales.

Mediante estos enfoques, creamos sistemas de gestión térmica equilibrados que extraen el calor uniformemente de componentes masivos, garantizando la estabilidad dimensional y la consistencia en la producción.

Optimización del tiempo de enfriamiento

La fase de enfriamiento suele representar la parte más larga del ciclo de moldeo, sobre todo en el caso de piezas grandes. Optimizar el enfriamiento sin comprometer la calidad requiere enfoques sofisticados:

- Inducción estratégica de turbulencias en canales de refrigeración

- Sistemas de expulsión sensibles a la presión que detectan la solidificación

- Perfiles de refrigeración multietapa que se adaptan a lo largo del ciclo

- Materiales avanzados con conductividad térmica mejorada

Mediante la aplicación de estas técnicas, hemos logrado reducir los tiempos de enfriamiento en 15-30% para componentes de gran tamaño, manteniendo o mejorando la estabilidad dimensional.

Mediante la aplicación estratégica de estos enfoques de diseño, los fabricantes pueden producir con éxito grandes componentes de plástico que cumplan los exigentes requisitos de calidad y rendimiento, manteniendo al mismo tiempo la eficiencia de la producción.

Servicio completo de moldeo por inyección: Fabricación integral

¿Alguna vez se ha preguntado cómo esas enormes piezas de plástico de su coche, frigorífico o equipo industrial pasan del concepto al producto acabado de forma tan fluida? Detrás de cada gran componente de plástico hay un sofisticado ecosistema de fabricación que pocos llegan a ver, pero del que todos se benefician.

Los servicios completos de moldeo por inyección de plásticos de gran tamaño ofrecen soluciones de fabricación completas al integrar cada fase, desde la consulta inicial del diseño hasta la distribución final, eliminando la complejidad de la cadena de suministro y garantizando al mismo tiempo un control de calidad constante en todo el ciclo de vida de la producción.

La ventaja de la fabricación integrada

Cuando se trata de producir grandes componentes de plástico, las cadenas de suministro fragmentadas plantean numerosos retos. Cada traspaso entre distintos proveedores puede dar lugar a errores de comunicación, variaciones de calidad y ampliaciones de plazos. Por este motivo, las soluciones integrales de fabricación son cada vez más valiosas para las empresas que desean agilizar la producción de piezas de plástico de gran tamaño.

De la consulta sobre el diseño a la realidad de la fabricación

El viaje desde el concepto hasta el producto acabado comienza con la colaboración en el diseño. En PTSMAKE, nuestro equipo de ingenieros trabaja directamente con los clientes para optimizar los diseños específicamente para la fabricación de piezas grandes. Este compromiso temprano ayuda a identificar y abordar posibles problemas antes de que se conviertan en problemas costosos.

Un verdadero enfoque de servicio integral incluye:

- Análisis de diseño para la fabricación (DFM) específico de grandes componentes

- Asesoramiento para la selección de materiales en función de los requisitos de rendimiento

- Opciones de creación de prototipos para la validación de conceptos

- Optimización del diseño de herramientas para una producción eficiente

- Canales de comunicación claros durante todo el proceso

Este enfoque integrado elimina las diferencias tradicionales entre empresas de diseño, fabricantes de herramientas y moldeadores, diferencias que a menudo llevan a señalar con el dedo cuando surgen problemas. En su lugar, un único equipo se hace cargo de todo el proceso, lo que genera responsabilidad y continuidad.

Vías de creación de prototipos para grandes componentes

Validar los diseños antes de comprometerse con el utillaje de producción es aún más importante en el caso de componentes de gran tamaño, en los que las inversiones en utillaje son considerables. Los proveedores de servicios integrales ofrecen múltiples opciones de prototipado para responder a las distintas necesidades de los proyectos:

- Creación rápida de prototipos: Impresión 3D, mecanizado CNC o fundición al vacío para visualizar rápidamente los conceptos.

- Utillaje para puentes: Herramientas de aluminio o blandas para series limitadas

- Del prototipo a la producción: Enfoques de utillaje progresivos que evolucionan desde el prototipo hasta la producción final.

Estas opciones permiten a los fabricantes validar diseños, realizar pruebas funcionales e incluso llevar a cabo ensayos de mercado limitados antes de invertir en utillaje de producción completa. En el caso de componentes de gran tamaño en los que los costes de utillaje pueden alcanzar las seis cifras, este enfoque reduce considerablemente el riesgo de desarrollo.

Desarrollo avanzado de herramientas

La base del éxito de la fabricación de grandes componentes reside en unos sofisticados sistemas de utillaje diseñados específicamente para aplicaciones sobredimensionadas.

Ingeniería a escala

La creación de utillaje para grandes componentes de plástico requiere conocimientos especializados que van más allá de la fabricación de moldes estándar. Las consideraciones clave incluyen:

| Desafío | Solución estratégica |

|---|---|

| Distancia de flujo de material | Sistemas de compuertas múltiples con patines equilibrados |

| Refrigeración uniforme | Canales de refrigeración conformados y gestión térmica |

| Expulsión de piezas | Sistemas de expulsión secuenciados para evitar distorsiones |

| Estabilidad del molde | Estructuras de acero reforzadas para evitar la flexión |

| Longevidad | Selecciones de acero de primera calidad para prolongar la vida útil de la herramienta |

Estas consideraciones de ingeniería adquieren una importancia exponencial a medida que aumenta el tamaño de las piezas. Un proveedor de servicios integral integra el desarrollo de herramientas con la ingeniería de procesos, garantizando que el diseño del molde se adapte tanto a la geometría de la pieza como al proceso de fabricación previsto.

Clase 101 Utillaje de producción

Para la producción de grandes volúmenes de componentes de plástico, el utillaje de clase 101 representa el estándar de oro. Estos moldes de ingeniería de precisión se construyen para millones de ciclos al tiempo que mantienen tolerancias estrictas. Los proveedores de servicios integrales disponen de capacidades internas de utillaje con equipos especializados para manipular enormes bases de moldes de varias toneladas de peso.

La integración de las operaciones de utillaje y moldeo permite una mejora continua a través de bucles de retroalimentación de la producción. Cuando el mismo equipo se encarga tanto del utillaje como del proceso de moldeo, los ajustes pueden aplicarse rápidamente sin los retrasos típicos de los acuerdos con varios proveedores.

Excelencia en moldeo de producción

El núcleo de cualquier solución de fabricación es el propio proceso de producción. En el caso de los grandes componentes de plástico, esto requiere equipos y conocimientos especializados.

Capacidad de moldeo por inyección de gran tonelaje

La producción de componentes de plástico sobredimensionados exige máquinas de moldeo por inyección con fuerzas de cierre de entre 500 y 4.000 toneladas. Estas enormes máquinas representan importantes inversiones de capital que los proveedores especializados aprovechan en múltiples proyectos.

Más allá de la capacidad bruta de la máquina, el éxito del moldeo de piezas grandes requiere:

- Configuraciones especializadas de tornillo y barril para una preparación uniforme del material

- Sistemas avanzados de control de procesos para la optimización de parámetros

- Sistemas robotizados de extracción de piezas para manipular componentes pesados

- Control en tiempo real para garantizar la calidad

Al centralizar estos recursos especializados en un modelo de servicio integral, los fabricantes pueden acceder a capacidades que sería prohibitivo desarrollar internamente.

Gestión de materiales para la producción en serie

Los grandes componentes consumen volúmenes considerables de material, por lo que una gestión eficaz del mismo es esencial para el control de costes y la uniformidad de la calidad. Los proveedores de servicios integrales implantan sofisticados sistemas de manipulación de materiales:

- Almacenamiento de material climatizado para evitar la absorción de humedad

- Sistemas automatizados de entrega de material para garantizar la coherencia

- Sistemas de secado centralizado con varias tolvas para distintos materiales

- Aditivos y colorantes especializados para formulaciones personalizadas

Esta infraestructura permite una producción homogénea al tiempo que optimiza la utilización del material, consideraciones críticas cuando las piezas individuales pueden consumir varios kilogramos de resinas de grado de ingeniería.

Integración de operaciones secundarias

El proceso de fabricación no termina cuando las piezas salen de la máquina de moldeo por inyección. Los componentes de gran tamaño suelen requerir múltiples operaciones secundarias para ofrecer productos acabados.

Capacidades de montaje de precisión

Muchos productos complejos requieren el ensamblaje de múltiples componentes de gran tamaño. Las soluciones integrales de fabricación incluyen capacidades de montaje adaptadas a piezas sobredimensionadas:

- Soldadura por ultrasonidos o vibración para unir grandes secciones

- Sistemas de fijación mecánica con control de par automatizado

- Unión adhesiva con procesos de curado controlados

- Capacidad de instalación de insertos y sobremoldeo

Al integrar las operaciones de montaje en el flujo de trabajo de fabricación, los productores eliminan el transporte entre instalaciones y mantienen el control de calidad durante todo el proceso.

Tecnologías de acabado decorativo

Las consideraciones estéticas suelen desempeñar un papel crucial en las aplicaciones de grandes componentes, sobre todo en productos de consumo visibles. Los proveedores de servicios integrales ofrecen múltiples opciones de acabado:

- Pintura y revestimiento: Colores, texturas y acabados protectores personalizados

- Tampografía: Logotipos, instrucciones y marcas reglamentarias

- Estampación en caliente: Acentos metálicos e identificadores de marca

- Decoración en molde: Películas y apliques aplicados durante el moldeo

Estas capacidades de acabado integradas garantizan un aspecto uniforme en todas las tiradas de producción, al tiempo que eliminan los retos logísticos que supone el envío de grandes componentes entre distintos proveedores.

Simplificación de la cadena de suministro

Quizá la ventaja más significativa de las soluciones de fabricación integral sea la drástica simplificación de la logística de la cadena de suministro.

Sistemas de gestión de inventario

Los proveedores de servicios integrales implantan sistemas completos de gestión de inventarios que realizan un seguimiento de los componentes a lo largo de todo el proceso de producción. Estos sistemas proporcionan:

- Visibilidad en tiempo real del inventario de trabajo en curso

- Activación automática de pedidos de materias primas

- Gestión de productos acabados en función de las necesidades del cliente

- Datos históricos para optimizar la planificación de la producción

Para los fabricantes que producen grandes componentes de plástico, una gestión eficaz de las existencias repercute directamente tanto en la tesorería como en la capacidad de respuesta a las demandas del mercado.

Distribución y apoyo logístico

Transportar componentes de plástico de grandes dimensiones desde las instalaciones de producción hasta los usuarios finales plantea retos únicos. Los proveedores de servicios integrales ofrecen soluciones logísticas integradas que abordan los requisitos específicos de las piezas sobredimensionadas:

- Embalaje a medida diseñado para proteger los componentes

- Envío consolidado para minimizar los costes de transporte

- Redes logísticas mundiales para la distribución internacional

- Opciones de almacenamiento para programas de entrega justo a tiempo

Al consolidar estas funciones en una única relación de servicio, los fabricantes reducen los gastos administrativos y mejoran la fiabilidad de la cadena de suministro.

Garantía de calidad en toda la cadena de valor

Mantener una calidad constante en procesos de fabricación complejos requiere gestión sistemática de la calidad7 enfoques integrados en cada fase.

Sistemas de calidad unificados

Las soluciones de fabricación de principio a fin implantan sistemas de calidad unificados que mantienen la coherencia desde el diseño inicial hasta la entrega final. Estos sistemas suelen incluir:

- Procesos de control de documentos que garanticen la vigencia de las especificaciones

- Certificación de materiales y protocolos de trazabilidad

- Inspección durante el proceso con control estadístico del proceso

- Verificación final con respecto a los requisitos del cliente

- Sistemas de acción correctiva de bucle cerrado

Este enfoque unificado evita las desconexiones de calidad habituales en las cadenas de suministro fragmentadas, en las que pueden aplicarse diferentes normas o sistemas de calidad en distintas fases.

Programas de mejora continua

Los socios fabricantes más eficaces aplican programas estructurados de mejora continua que impulsan la optimización permanente. Estos programas aprovechan los datos recopilados a lo largo del proceso de fabricación para identificar oportunidades de:

- Reducción del tiempo de ciclo mediante la optimización de los procesos

- Mejora de la utilización del material para reducir costes

- Mejora de la calidad mediante la eliminación de defectos

- Aumento de la eficiencia energética gracias a la optimización de los equipos

Este compromiso con la mejora continua garantiza que los procesos de fabricación evolucionen y mejoren a lo largo del ciclo de vida de los productos, aportando cada vez más valor con el paso del tiempo.

Al integrar estas amplias capacidades en una única relación de fabricación, las empresas que producen grandes componentes de plástico pueden lograr importantes ventajas competitivas gracias a ciclos de desarrollo más rápidos, una calidad constante y un coste total de propiedad optimizado.

Descubra cómo los sistemas de supervisión aumentan la calidad de las piezas y reducen los costes. ↩

Descubra cómo la simulación por ordenador optimiza los patrones de flujo de materiales y mejora la calidad de las piezas. ↩

Descubra cómo la combinación de diferentes tipos de fibra crea mejoras sinérgicas en el rendimiento de grandes componentes. ↩

Descubra cómo la minimización de las variaciones del proceso mejora la consistencia de las piezas y aumenta el rendimiento. ↩

Aprenda cómo los métodos estadísticos identifican las tendencias del proceso antes de que se conviertan en problemas de calidad. ↩

Explore técnicas avanzadas para crear líneas de partición complejas en diseños de moldes grandes. ↩

Descubra cómo los enfoques de calidad unificados reducen los defectos y mejoran la coherencia en toda la producción. ↩