¿Es mecanizable el UHMWPE?

¿Alguna vez ha intentado mecanizar UHMWPE y se ha encontrado con que las herramientas se atascan o el material se deforma bajo presión? He visto a muchos ingenieros luchar con este plástico único. Sus excepcionales propiedades lo hacen valioso, pero también crean importantes retos de mecanizado que pueden provocar retrasos en los proyectos y problemas de calidad.

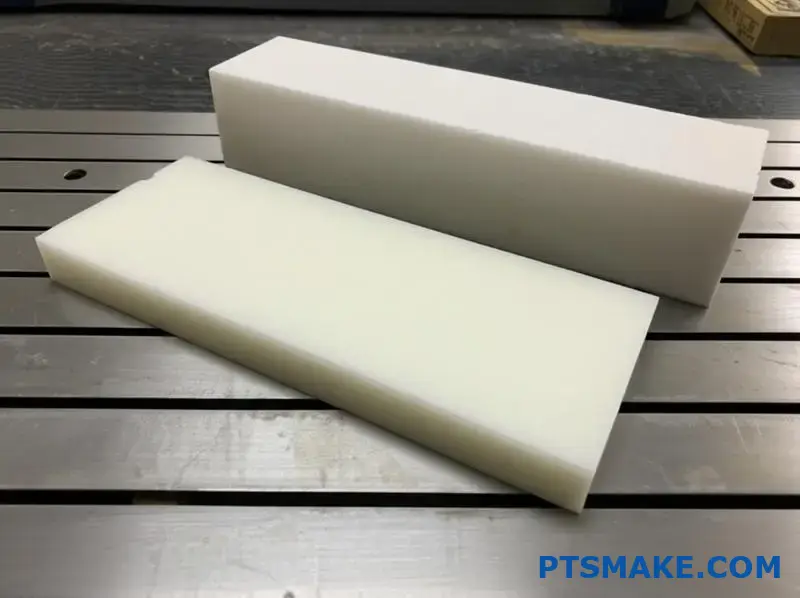

Sí, el UHMWPE (polietileno de peso molecular ultra alto) se puede mecanizar, pero requiere técnicas específicas. Su bajo coeficiente de fricción y su elevado peso molecular exigen herramientas afiladas, velocidades más lentas, una refrigeración adecuada y una fijación especializada para lograr resultados precisos.

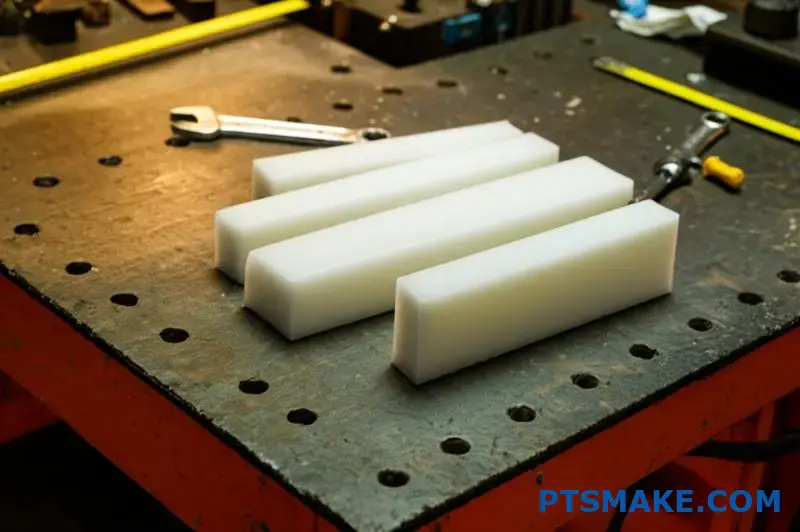

He trabajado con UHMWPE en muchos proyectos en PTSMAKE, y puedo decirle que merece la pena dominar sus requisitos de mecanizado. Este material ofrece una increíble resistencia al desgaste y al impacto que pocos plásticos pueden igualar. Si está considerando el UHMWPE para su próximo proyecto, querrá comprender los retos y soluciones específicos para mecanizar eficazmente este versátil material.

¿Cuáles son las desventajas y ventajas del UHMWPE?

¿Alguna vez se ha preguntado por qué algunos materiales parecen perfectos para una aplicación y problemáticos para otra? El UHMWPE presenta exactamente esta paradoja: ofrece propiedades excepcionales que entusiasman a los ingenieros y, al mismo tiempo, plantea retos que pueden volver locos a los equipos de fabricación.

El UHMWPE (polietileno de peso molecular ultraalto) combina una notable resistencia al desgaste, resistencia al impacto y estabilidad química con propiedades de baja fricción. Sin embargo, su difícil maquinabilidad, escasa resistencia al calor, susceptibilidad a la degradación por rayos UV y sus difíciles características de adhesión limitan determinadas aplicaciones.

Comprender las propiedades fundamentales del UHMWPE

El UHMWPE destaca entre los plásticos técnicos por su estructura molecular única. Con cadenas moleculares que pueden ser de 10 a 100 veces más largas que el polietileno estándar, este material consigue unas propiedades mecánicas excepcionales. El peso molecular extraordinariamente alto (normalmente de 3,5 a 7,5 millones de g/mol) crea un material con cadenas entrelazadas que proporcionan una resistencia al desgaste y una tenacidad superiores.

En mis más de 15 años en PTSMAKE, he visto de primera mano cómo este material supera a muchos metales y otros plásticos en aplicaciones de alto desgaste. La estructura molecular del UHMWPE le confiere su característica combinación de:

- Coeficiente de fricción extremadamente bajo (similar al PTFE)

- Excelente resistencia a la abrasión

- Alta resistencia al impacto, incluso a temperaturas criogénicas

- Resistencia química a la mayoría de ácidos, bases y disolventes

- Propiedades autolubricantes

- Excelente resistencia a la fatiga

Principales ventajas del UHMWPE

Resistencia al desgaste y durabilidad superiores

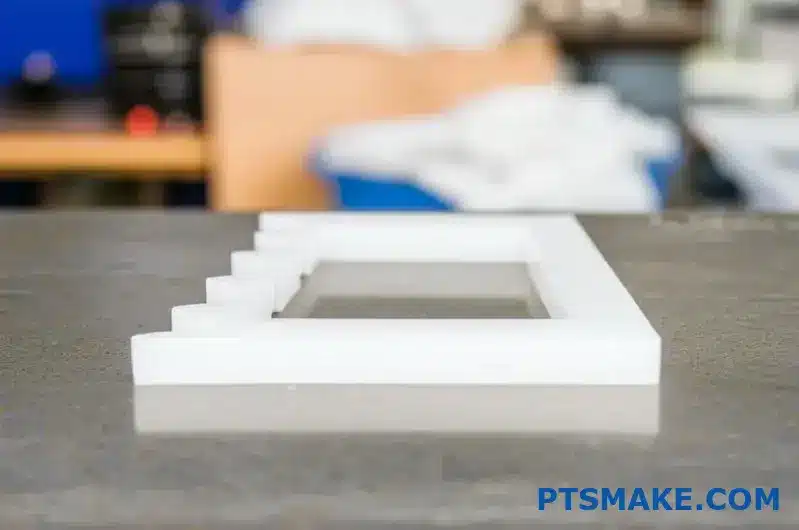

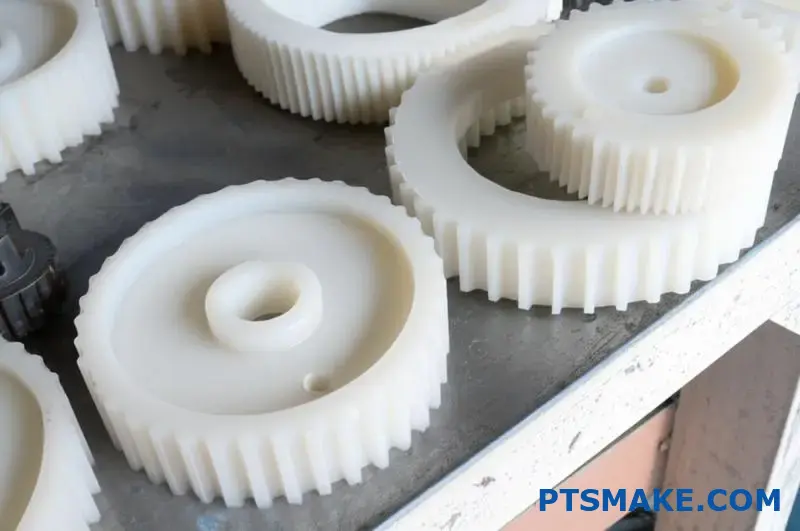

El UHMWPE ofrece excepcionales propiedades de desgaste que lo hacen ideal para componentes expuestos a una fricción constante. Este rendimiento tribológico1 se traduce en longevidad en aplicaciones como:

- Componentes de transportadores y revestimientos de vertederos

- Engranajes y ruedas dentadas

- Bandas y guías de desgaste

- Componentes de equipos de minería

Al mecanizar piezas de UHMWPE para entornos de alto desgaste, conseguimos sistemáticamente una vida útil entre 3 y 5 veces superior en comparación con materiales tradicionales como el nailon o el acetal.

Resistencia química

Otra ventaja significativa es la notable estabilidad química del UHMWPE. Resiste:

- Ácidos y bases

- Disolventes orgánicos

- Alcoholes y cetonas

- Humedad y agua

Esto lo hace perfecto para equipos de procesamiento químico, tanques de almacenamiento y componentes de laboratorio en los que otros materiales se degradarían rápidamente.

Excepcional resistencia al impacto

La capacidad del UHMWPE para absorber la energía del impacto sin agrietarse ni romperse lo diferencia de la mayoría de los plásticos técnicos. He visto componentes de UHMWPE soportar impactos que harían añicos otros materiales, especialmente en entornos de baja temperatura donde muchos plásticos se vuelven quebradizos.

Desventajas del UHMWPE

Retos de la fabricación

A pesar de sus impresionantes propiedades, el UHMWPE presenta importantes dificultades de procesamiento:

| Método de fabricación | Desafíos del UHMWPE |

|---|---|

| Mecanizado CNC | Difícil de mecanizar limpiamente, tiende a atascar las herramientas, poca estabilidad dimensional |

| Moldeo por inyección | Casi imposible debido a la altísima viscosidad de la masa fundida |

| Extrusión | Requiere equipos y conocimientos especializados |

| Moldeo por compresión | Método de procesamiento primario pero lento y limitado a formas simples |

En PTSMAKE, hemos desarrollado protocolos de mecanizado especializados para el UHMWPE con el fin de superar estos retos, pero requieren equipos de precisión y operarios experimentados.

Rango de temperatura limitado

Aunque el UHMWPE funciona excepcionalmente bien a bajas temperaturas, sufre cuando se expone al calor:

- Empieza a ablandarse alrededor de los 80°C

- La distorsión de la forma se produce a temperaturas relativamente bajas

- No puede utilizarse en aplicaciones de alta temperatura

Esta limitación de temperatura restringe su uso en muchos entornos industriales en los que la exposición al calor es habitual.

Poca resistencia a los rayos UV

El UHMWPE se degrada cuando se expone a la luz ultravioleta, lo que lo hace inadecuado para aplicaciones exteriores sin aditivos ni revestimientos protectores. El material puede volverse quebradizo y desarrollar finas grietas superficiales tras una exposición prolongada a los rayos UV.

Dificultades de adhesión y unión

Las mismas propiedades que hacen que el UHMWPE sea químicamente resistente también hacen que sea extremadamente difícil de pegar:

- Los adhesivos convencionales no se adhieren bien

- No puede soldarse con disolvente como otros plásticos

- Requiere tratamientos especiales de superficie para una adhesión eficaz

- La fijación mecánica suele ser el único método de unión fiable

Consideraciones económicas

Aunque no es el plástico técnico más caro, el UHMWPE tiene un precio superior al de los plásticos estándar. Esta diferencia de coste se justifica cuando las ventajas de rendimiento del material se ajustan a los requisitos de la aplicación, pero puede ser prohibitiva para proyectos en los que sus propiedades únicas no son esenciales.

Equilibrio entre ventajas y desventajas

La elección del UHMWPE requiere una cuidadosa consideración tanto de sus puntos fuertes como de sus limitaciones. Según mi experiencia en PTSMAKE, las aplicaciones más exitosas aprovechan la resistencia al desgaste, la resistencia al impacto y la estabilidad química del UHMWPE, al tiempo que mitigan sus retos de procesamiento mediante técnicas de diseño y fabricación adecuadas.

Para muchos clientes, la mayor vida útil y los menores costes de mantenimiento justifican en última instancia la mayor inversión inicial en componentes de UHMWPE. Sin embargo, las aplicaciones que requieren resistencia al calor, estabilidad UV o métodos de unión complejos pueden beneficiarse de materiales alternativos o soluciones compuestas.

¿Hasta qué punto es flexible el UHMW?

¿Alguna vez se ha preguntado si ese resistente plástico UHMW podría doblarse sin romperse para su aplicación? Muchos ingenieros se enfrentan a este dilema a la hora de seleccionar materiales para piezas que necesitan durabilidad y flexibilidad a la vez, por lo que a menudo se sacrifica una cualidad por otra y se acaban obteniendo componentes que fallan prematuramente.

El UHMW (polietileno de peso molecular ultraalto) ofrece una flexibilidad moderada con excelentes propiedades de memoria. Aunque no es tan flexible como el caucho o los elastómeros, el UHMW puede flexionarse bajo carga y recuperar su forma original, lo que lo hace ideal para aplicaciones que requieren tanto resistencia al impacto como cierto grado de flexión sin deformación permanente.

Características de flexibilidad del UHMW

El polietileno UHMW ocupa una posición única en el espectro de los plásticos técnicos. Su estructura molecular de cadena larga le confiere una combinación de rigidez y flexibilidad que pocos materiales pueden igualar. Este equilibrio lo hace especialmente valioso para aplicaciones en las que es necesario cierto grado de flexibilidad, pero una elasticidad absoluta comprometería los requisitos funcionales.

La flexibilidad del UHMW se debe a su estructura semicristalina. A diferencia de los polímeros totalmente cristalinos, que tienden a ser quebradizos, o de los polímeros totalmente amorfos, que pueden ser demasiado blandos, el UHMW tiene regiones de disposiciones moleculares tanto ordenadas (cristalinas) como desordenadas (amorfas). Esta característica estructural permite que el material se flexione bajo carga al tiempo que mantiene la estabilidad dimensional general.

Medición de la flexibilidad del UHMW

Cuando hablamos de flexibilidad en términos de ingeniería, a menudo nos referimos a propiedades mecánicas específicas que pueden medirse y compararse. En el caso del UHMW, estas propiedades clave son:

| Propiedad | Rango de valores típicos | Comparación con otros materiales |

|---|---|---|

| Módulo de flexión | 0,7-1,5 GPa | Inferior al nailon (2-3 GPa), muy inferior al aluminio (69 GPa) |

| Alargamiento a la rotura | 200-350% | Superior al acetal (25-75%), inferior a los TPE (300-700%) |

| Vida flexible | Excelente (10⁶+ ciclos) | Superior a la mayoría de los plásticos rígidos, inferior a los elastómeros |

| Flexibilidad a bajas temperaturas | Mantiene la flexibilidad hasta -40°F | Mejor que la mayoría de los plásticos, que se vuelven quebradizos a bajas temperaturas |

En mis años en PTSMAKE, he descubierto que estos valores numéricos sólo cuentan una parte de la historia. La flexibilidad real del UHMW se hace más evidente cuando se diseñan piezas que deben absorber impactos, adaptarse a ligeras desalineaciones o proporcionar propiedades de amortiguación de vibraciones.

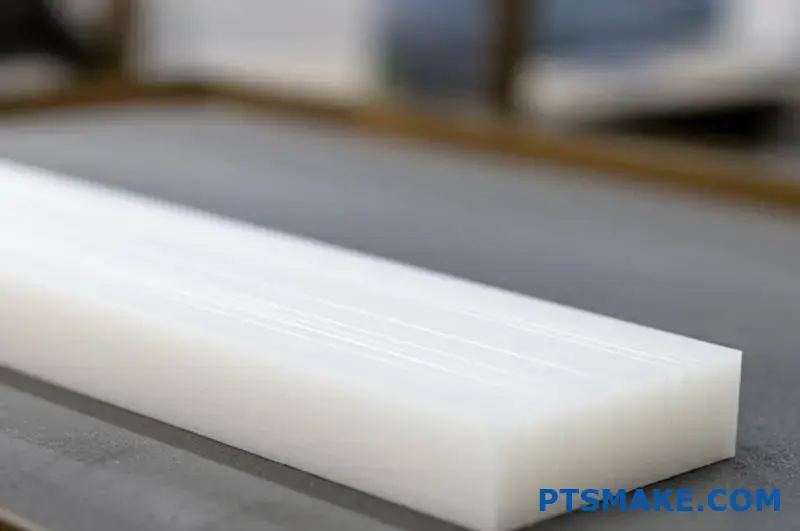

Flexibilidad del UHMW en distintos factores de forma

La flexibilidad del UHMW varía significativamente en función de su grosor y factor de forma. Esta es una consideración crítica a la hora de diseñar piezas que requieren características específicas de flexibilidad.

Correlación entre espesor de la chapa y flexibilidad

Las planchas de UHMW muestran una relación predecible entre grosor y flexibilidad:

- Láminas finas (de 1/16" a 1/8"): Muy flexibles, se pueden doblar con la mano

- Láminas medianas (1/4" a 1/2"): Flexibilidad moderada, se doblan bajo una fuerza significativa

- Láminas gruesas (3/4" y superiores): Mínima flexibilidad, principalmente rígidas

Varilla y tubular UHMW

El UHMW en forma de varilla o tubular presenta unas características de flexibilidad únicas. Las varillas macizas son relativamente rígidas en longitudes cortas, pero pueden presentar una flexión significativa cuando no se soportan tramos más largos. El UHMW tubular, que producimos ocasionalmente para aplicaciones especializadas, ofrece una mayor flexibilidad en comparación con los perfiles sólidos de diámetro exterior similar.

Esta propiedad hace que los tubos de UHMW sean especialmente valiosos para aplicaciones que requieren tanto resistencia al desgaste como capacidad para sortear curvas, como los sistemas de manipulación de materiales con trayectos curvos.

Efectos de la temperatura en la flexibilidad del UHMW

Uno de los aspectos más notables de la flexibilidad del UHMW es cómo mantiene su rendimiento en una amplia gama de temperaturas. A diferencia de muchos plásticos que se vuelven quebradizos en ambientes fríos, el UHMW conserva su flexibilidad incluso a temperaturas extremadamente bajas.

Rendimiento en climas fríos

A temperaturas tan bajas como -40°F (-40°C), el UHMW mantiene la mayor parte de su flexibilidad a temperatura ambiente. Esta resistencia criogénica2 hace que sea una opción excelente para equipos de exterior, aplicaciones de almacenamiento en frío y entornos polares en los que otros materiales se volverían peligrosamente quebradizos.

He trabajado con varios clientes de la industria alimentaria que eligen específicamente el UHMW para los componentes de los transportadores de congelación precisamente porque mantiene su resistencia a los impactos y su flexibilidad en estas duras condiciones.

Efectos del calor en la flexibilidad

Aunque el UHMW destaca en entornos fríos, sus características de flexibilidad cambian al aumentar la temperatura:

- Por debajo de 27°C (80°F): Flexibilidad óptima con excelente memoria

- 80-120°F (27-49°C): Mayor flexibilidad, memoria ligeramente reducida

- Por encima de 120°F (49°C): Aumento significativo de la flexibilidad, reducción de la integridad estructural.

- Acercándose a los 82°C (180°F): Comienza a deformarse permanentemente, la flexibilidad ya no es una propiedad relevante.

Flexibilidad específica de la aplicación

El nivel adecuado de flexibilidad del UHMW depende totalmente de los requisitos de la aplicación. En PTSMAKE ayudamos a nuestros clientes a evaluar si las características de flexibilidad del UHMW se ajustan a sus necesidades específicas.

Aplicaciones ideales para la flexibilidad del UHMW

La moderada flexibilidad del UHMW lo hace especialmente adecuado para:

- Componentes de absorción de impactos (parachoques, protectores, almohadillas de desgaste)

- Superficies de manipulación de materiales que requieren una ligera flexión (tolvas, revestimientos)

- Piezas que abarcan huecos que experimentan cargas ocasionales

- Componentes que deben adaptarse a la dilatación/contracción térmica

- Aplicaciones en las que la amortiguación de vibraciones es beneficiosa

Cuando la flexibilidad de la UHMW puede ser insuficiente

Para aplicaciones que requieran una flexibilidad o elasticidad extremas, el UHMW puede no ser la elección óptima:

- Juntas o sellos muy flexibles (normalmente son mejores los elastómeros)

- Aplicaciones que requieren flexiones extremas repetidas (>90° de ángulo)

- Componentes que deben estirarse significativamente (preferiblemente elastómeros)

- Piezas que requieren una resistencia progresiva (mejor compuestos de caucho)

Mejora o control de la flexibilidad de la UHMW

Mediante una cuidadosa selección de ingeniería y materiales, podemos influir en las características de flexibilidad de los componentes de UHMW para que se ajusten mejor a los requisitos de la aplicación.

El UHMW está disponible en varias formulaciones que ofrecen propiedades de flexibilidad modificadas:

- UHMW estándar: flexibilidad básica

- UHMW con aditivos (silicona, etc.): Flexibilidad ligeramente aumentada

- UHMW reticulado: Menor flexibilidad, mayor resistencia al calor

- UHMW reforzado con fibra: reducción significativa de la flexibilidad, aumento de la rigidez

También pueden incorporarse características de diseño para crear una flexibilidad controlada en estructuras de UHMW que, de otro modo, serían rígidas. Entre ellas se incluyen secciones adelgazadas, bisagras vivas, patrones de acordeón y áreas vacías estratégicas que permiten patrones de flexión predecibles a la vez que mantienen la integridad estructural general.

¿Es el UHMW mejor que el HDPE en cuanto a maquinabilidad?

¿Le ha costado elegir entre UHMW y HDPE para sus proyectos de mecanizado? Muchos ingenieros se enfrentan a este dilema a la hora de sopesar las propiedades del material y la viabilidad de la fabricación, y a menudo se preguntan si el precio superior del UHMW se traduce en una mejor mecanizabilidad o si simplemente se están complicando la vida innecesariamente.

Cuando se compara la maquinabilidad, el HDPE estándar es generalmente más fácil de maquinar que el polietileno UHMW. El HDPE produce cortes más limpios, mejores acabados y mantiene tolerancias más ajustadas con menor desgaste de la herramienta. Sin embargo, el UHMW ofrece un rendimiento superior del producto final en aplicaciones de desgaste a pesar de ser más difícil de mecanizar.

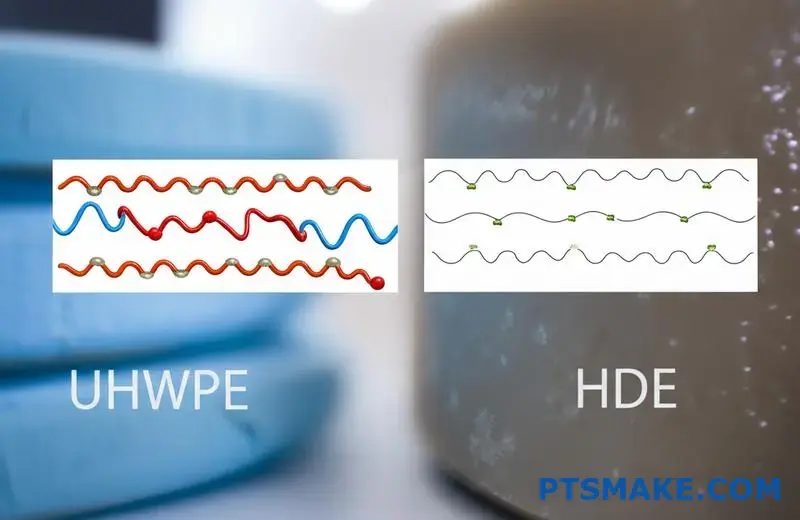

Comparación de las estructuras moleculares del UHMW y el HDPE

La diferencia fundamental entre el UHMW y el HDPE empieza en el nivel molecular, que afecta directamente a la maquinabilidad. El UHMW (polietileno de peso molecular ultraalto) tiene cadenas poliméricas extremadamente largas con pesos moleculares que suelen oscilar entre 3,5 y 7,5 millones de g/mol, mientras que el HDPE (polietileno de alta densidad) estándar tiene cadenas más cortas con pesos moleculares en torno a 0,05-0,25 millones de g/mol.

Estas diferencias moleculares crean distintas características del material que afectan al mecanizado:

Efectos de la longitud de la cadena molecular en el mecanizado

Las cadenas moleculares excepcionalmente largas del UHMW le confieren una extraordinaria resistencia al desgaste y al impacto, pero plantean problemas durante el proceso de mecanizado. Al cortarlo, las largas cadenas enredadas se comportan como un sedal enredado, lo que dificulta una separación limpia.

En cambio, las cadenas moleculares más cortas del HDPE permiten un corte más limpio. El material se separa de forma más predecible bajo la herramienta de corte, lo que da como resultado un menor engomado y superficies acabadas más lisas.

Enganche de la herramienta y formación de virutas

Características de mecanizado del HDPE

En el mecanizado de HDPE, las virutas se forman y se desprenden más fácilmente de la pieza. Esta característica se traduce en:

- Menor generación de calor durante el corte

- Menos carga y engomado de herramientas

- Velocidades de arranque de material más predecibles

- Mejor acabado superficial directamente de la máquina

Según mi experiencia en PTSMAKE, el HDPE generalmente permite velocidades de corte más rápidas y mayores avances en comparación con el UHMW, lo que lo hace más económico para tiradas de producción de gran volumen.

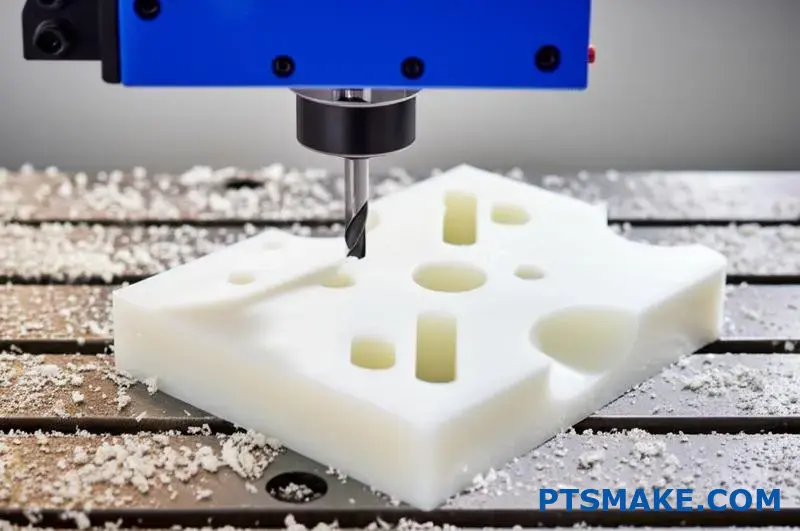

Desafíos del mecanizado de UHMW

El UHMW presenta varios retos específicos durante las operaciones de mecanizado:

- Tendencia a atascar las herramientas de corte

- Mayor fricción y generación de calor

- Retroceso" del material contra los filos de corte

- Mayor dificultad para mantener tolerancias estrictas

- Desgaste más pronunciado de la herramienta

Estos problemas se derivan de la gran resistencia a la abrasión y las propiedades autolubricantes del UHMW: las mismas características que lo hacen valioso en las aplicaciones finales a menudo lo convierten en problemático durante la fabricación.

Comparación del control de tolerancia

Mantener la precisión dimensional representa una de las diferencias más significativas entre el mecanizado de estos materiales.

| Aspecto | HDPE | UHMW |

|---|---|---|

| Estabilidad dimensional | Bien | Regular a deficiente |

| Capacidad de tolerancia ajustada | ±0,003" relativamente fácil | ±0,005" desafiante |

| Tendencia a la deformación | Bajo | Moderado |

| Sensibilidad al calor durante el mecanizado | Baja | Más alto |

| Cambio dimensional posterior al mecanizado | Mínimo | Más pronunciado |

Por lo general, el HDPE presenta una mayor estabilidad dimensional durante y después del mecanizado. El UHMW tiene una mayor tendencia a "relajarse" tras el mecanizado a medida que se redistribuyen las tensiones internas, lo que a veces provoca ligeros cambios dimensionales horas o incluso días después de finalizar la operación de mecanizado.

Capacidad de acabado de superficies

La calidad del acabado superficial alcanzable es otra consideración importante a la hora de elegir entre estos materiales para piezas mecanizadas.

HDPE Acabado superficial

El HDPE suele producir mejores acabados superficiales con las prácticas de mecanizado habituales:

- Superficies de corte más lisas

- Menos "borrosidad" en los bordes

- Mejor definición del hilo

- Aspecto más homogéneo

- Menos defectos visuales

La mayoría de las técnicas de mecanizado convencionales funcionan bien con el HDPE, produciendo resultados predecibles y estéticamente agradables con un mínimo de operaciones secundarias.

UHMW Acabado superficial

El UHMW suele requerir consideraciones adicionales para lograr una calidad superficial comparable:

- Puede presentar "fibrosidad" a lo largo de los bordes cortados

- Requiere herramientas más afiladas para minimizar la rugosidad de la superficie

- A menudo necesita velocidades de corte más lentas para un mejor acabado

- A veces requiere operaciones de acabado secundarias

- Puede desarrollar imperfecciones superficiales por el calor durante el mecanizado

En PTSMAKE, hemos desarrollado técnicas especializadas de mecanizado de UHMW para superar estos problemas, incluidos métodos de refrigeración criogénica para aplicaciones especialmente exigentes.

Selección de herramientas y consideraciones sobre el desgaste

La elección de las herramientas de corte influye significativamente en el éxito del mecanizado de cualquiera de los dos materiales, pero las diferencias son pronunciadas.

Requisitos de las herramientas para HDPE

El HDPE es relativamente indulgente en cuanto a la selección de herramientas:

- Las herramientas HSS estándar funcionan adecuadamente

- Las geometrías convencionales funcionan bien

- Los ángulos normales de inclinación y separación son eficaces

- La vida útil de las herramientas suele ser buena

- Se requiere menos utillaje especializado

Requisitos de las herramientas para UHMW

El UHMW exige consideraciones de utillaje más específicas:

- Se requieren filos extremadamente afilados

- Ángulos de desprendimiento más altos

- Las superficies pulidas de las herramientas reducen la fricción

- Herramientas de PCD (diamante policristalino) a veces necesarias para series de producción

- Es necesario cambiar o reafilar las herramientas con más frecuencia

La naturaleza abrasiva del UHMW, a pesar de su carácter aparentemente blando, acelera significativamente el desgaste de la herramienta en comparación con el HDPE. Esto aumenta los costes de mecanizado de los componentes de UHMW más allá del coste del material.

Comparación de los parámetros de mecanizado

Los parámetros óptimos de mecanizado difieren significativamente entre estos materiales, ya que el HDPE suele permitir condiciones de corte más agresivas.

| Parámetro | HDPE | UHMW |

|---|---|---|

| Velocidad de corte | Más rápido (500-1000 SFM) | Más lento (300-700 SFM) |

| Velocidad de alimentación | Más alto | Baja |

| Profundidad de corte | Más agresivo posible | Se recomienda una actitud más conservadora |

| Requisitos de refrigeración | Mínimo | Más críticas |

| Herramienta Compromiso | Puede ser superior | Debe ser limitado |

Estas diferencias se traducen directamente en la eficacia de la producción. En nuestro taller, normalmente podemos mecanizar los componentes de HDPE 20-30% más rápido que las piezas equivalentes de UHMW, lo que repercute significativamente en los costes de producción.

Gestión térmica durante el mecanizado

La gestión del calor representa una diferencia crucial a la hora de mecanizar estos materiales.

Disipación del calor en HDPE

El HDPE conduce mejor el calor que el UHMW y tiene un punto de fusión ligeramente superior, lo que lo hace más tolerante durante las operaciones de mecanizado:

- Menos propenso a la fusión localizada

- Mejor disipación del calor de la zona de corte

- Menor coeficiente de fricción durante el corte

- Menor tendencia a adherirse a las herramientas cuando se calientan

- Mayor tolerancia a los parámetros de mecanizado agresivos

Desafíos térmicos con UHMW

La escasa conductividad térmica del UHMW plantea importantes retos:

- El calor se concentra en la interfaz de corte

- El material puede agrietarse fácilmente con las herramientas de corte

- Más propensos a sufrir deformaciones térmicas

- Requiere métodos de corte más conservadores

- A menudo necesita estrategias de refrigeración adicionales

Los retos térmicos que plantea el UHMW suelen requerir una reducción de la velocidad de arranque de material y un aumento de la duración de los ciclos, lo que repercute aún más en los aspectos económicos del mecanizado de este material.

Análisis coste-beneficio para aplicaciones de mecanizado

A la hora de decidir entre estos materiales, hay que tener en cuenta varios factores más allá de la pura maquinabilidad:

- Coste de la materia prima (el UHMW suele ser 2 ó 3 veces más caro que el HDPE)

- Tiempo de mecanizado (20-30% más largo para UHMW)

- Consumo de herramientas (mayor para UHMW)

- Requisitos de uso final (resistencia al desgaste, al impacto, etc.)

- Volumen de producción y calendario

Para aplicaciones en las que las características de rendimiento superiores del UHMW no son críticas, el HDPE representa a menudo la opción más económica, ya que ofrece una mejor maquinabilidad a un coste de material inferior. Sin embargo, en aplicaciones en las que la resistencia al desgaste, la resistencia al impacto o la resistencia química son primordiales, los retos de mecanizado del UHMW pueden merecer la pena a pesar de los mayores costes de procesamiento.

Optimización del mecanizado de ambos materiales

Basándome en mi experiencia en PTSMAKE, he encontrado varias estrategias eficaces para mejorar los resultados al mecanizar cualquiera de los dos materiales:

Para HDPE:

- Utilizar herramientas de corte de plástico afiladas y diseñadas adecuadamente.

- Mantener velocidades y avances moderados

- Garantizar una evacuación adecuada de las virutas

- Soporte de secciones de paredes finas durante el mecanizado

- Permiten un ligero retroceso del material en aplicaciones de precisión

Para UHMW:

- Utilizar herramientas de corte extremadamente afiladas con superficies pulidas

- Emplear velocidades de corte más frías y avances conservadores.

- Proporcionar abundante refrigeración, especialmente para cortes profundos

- Diseño de dispositivos para minimizar la desviación de la pieza de trabajo

- Prever material suplementario para las últimas pasadas de acabado

Ambos materiales se benefician de unas estrategias de sujeción adecuadas que minimicen la deformación de la sujeción al tiempo que proporcionan un soporte adecuado durante toda la operación de corte.

¿Cuál es la diferencia entre el mecanizado de UHMW y HDPE?

¿Alguna vez se ha preguntado por qué dos polietilenos de aspecto similar requieren enfoques de mecanizado completamente diferentes? Muchos ingenieros tratan erróneamente el UHMW y el HDPE como intercambiables en sus programas CNC, sólo para descubrir piezas arruinadas, herramientas dañadas y plazos incumplidos cuando las máquinas empiezan a funcionar.

La diferencia clave entre el mecanizado de UHMW y HDPE radica en sus estructuras moleculares. El HDPE mecaniza de forma más predecible con un mejor acabado superficial y estabilidad dimensional, mientras que las cadenas de polímero extremadamente largas del UHMW provocan el engomado del material, la carga de la herramienta y requieren velocidades más lentas con herramientas más afiladas para lograr resultados comparables.

Diferencias fundamentales entre materiales que afectan a la maquinabilidad

Al comparar el UHMW (polietileno de peso molecular ultraalto) y el HDPE (polietileno de alta densidad), estamos básicamente ante parientes de la familia del polietileno con características radicalmente distintas. Estas diferencias se derivan principalmente de sus estructuras moleculares y afectan directamente a la forma en que responden a las operaciones de mecanizado.

Comparación del peso molecular

La diferencia más significativa entre estos materiales es su peso molecular:

| Material | Peso molecular (g/mol) | Longitud de la cadena | Cristalinidad |

|---|---|---|---|

| HDPE | 200,000-500,000 | Moderado | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extremadamente largo | 45-55% |

Esta diferencia sustancial en el peso molecular crea retos de mecanizado únicos. La longitud moderada de las cadenas del HDPE permite que el material se corte limpiamente y que las virutas se desprendan de forma predecible durante las operaciones de mecanizado. Por el contrario, las cadenas moleculares extremadamente largas del UHMW se enredan, lo que hace que el material se resista a un corte limpio y, en su lugar, se "manche" o deforme cuando se mecaniza con técnicas estándar.

Comportamiento térmico durante el mecanizado

La gestión de la temperatura representa otra diferencia crucial en el mecanizado de estos materiales:

- HDPE: Una mejor conductividad térmica permite que el calor se disipe más eficazmente durante el mecanizado, reduciendo el riesgo de fusión o deformación localizada.

- UHMW: Una conductividad térmica deficiente hace que el calor se concentre en la interfaz de corte, lo que puede provocar el engomado del material, la adherencia de la herramienta e imprecisiones dimensionales.

En PTSMAKE, hemos desarrollado técnicas de refrigeración especializadas para el mecanizado de UHMW que ayudan a gestionar estos retos térmicos, especialmente para componentes de precisión con tolerancias ajustadas.

Engranaje de la herramienta y dinámica de corte

Diferencias en la formación de virutas

El modo en que cada material forma virutas durante las operaciones de mecanizado revela mucho sobre su maquinabilidad:

- Formación de virutas de HDPE: Forma virutas discretas que se desprenden limpiamente de la pieza de trabajo, lo que permite una eliminación eficaz del material con una generación mínima de calor.

- Formación de virutas de UHMW: Tiende a formar virutas continuas y fibrosas que pueden enrollarse alrededor de las herramientas, provocando interrupciones y posibles daños tanto en la herramienta como en la pieza de trabajo.

En nuestros centros de mecanizado, hemos instalado sistemas especializados de gestión de virutas específicos para tratar las difíciles características de las virutas de UHMW.

Fuerzas de corte y presión de la herramienta

La resistencia al corte también difiere significativamente entre estos materiales:

- HDPE: Requiere fuerzas de corte moderadas, responde de forma predecible a la presión de la herramienta.

- UHMW: Presenta una mayor resistencia al corte, a veces "retrocede" contra el filo debido a su elasticidad y dureza.

Acabado superficial y consideraciones de calidad

Una de las diferencias más notables en el mecanizado de estos materiales es la calidad del acabado superficial que se consigue con las técnicas estándar.

Capacidad de acabado de superficies

| Aspecto | HDPE | UHMW |

|---|---|---|

| Acabado mecanizado | Suave, consistente | A menudo áspero, puede mostrar marcas de herramientas |

| Calidad de los bordes | Limpio, bien definido | Puede ser difusa o tener hebras colgantes |

| Uniformidad de la superficie | Muy uniforme | Puede presentar variaciones de textura |

| Pulibilidad | Bien | Limitado |

El HDPE suele producir acabados superficiales superiores nada más salir de la máquina, mientras que el UHMW suele requerir operaciones de acabado adicionales para lograr resultados comparables. Esta diferencia afecta tanto a la estética como a las características funcionales de los componentes acabados.

Estabilidad dimensional durante y después del mecanizado

Otra diferencia crítica radica en lo bien que estos materiales mantienen sus dimensiones:

- HDPE: Presenta una buena estabilidad dimensional durante el mecanizado, con un mínimo movimiento posterior al mecanizado.

- UHMW: Tiende a "relajarse" tras el mecanizado al redistribuirse las tensiones internas, lo que a veces provoca ligeros cambios dimensionales horas o incluso días después del mecanizado.

Esta característica del UHMW requiere una consideración especial en el diseño y la planificación del mecanizado, y a menudo es necesario tener en cuenta los cambios dimensionales posteriores al mecanizado.

Selección y optimización de herramientas

La elección de las herramientas de corte influye significativamente en el éxito del mecanizado de cualquiera de los dos materiales, pero los requisitos difieren considerablemente.

Geometría de la herramienta de corte

Para obtener resultados óptimos con cada material:

- HDPE: Las geometrías estándar de corte de plástico funcionan bien, con ángulos de desprendimiento moderados y holguras convencionales.

- UHMW: Se beneficia de geometrías de herramienta especializadas con ángulos de desprendimiento más altos, superficies de corte pulidas y aristas de corte extremadamente afiladas.

Patrones de desgaste de herramientas

La forma en que se desgastan las herramientas al cortar estos materiales también difiere:

- HDPE: Provoca un desgaste moderado y previsible de la herramienta, principalmente por abrasión.

- UHMW: Acelera el desgaste de la herramienta mediante una combinación de mecanismos de abrasión y adherencia, creando a menudo patrones de desgaste desiguales que pueden afectar a la calidad de la pieza.

En PTSMAKE, hemos comprobado que la inversión en herramientas de alta calidad para el mecanizado de UHMW proporciona una mayor rentabilidad global que el uso de herramientas estándar que requieren una sustitución o reafilado frecuentes.

Optimización de los parámetros de mecanizado

Los parámetros óptimos de mecanizado varían significativamente entre estos materiales, siendo el HDPE el que generalmente permite condiciones de corte más agresivas.

Recomendaciones sobre velocidad y alimentación

| Parámetro | HDPE | UHMW |

|---|---|---|

| Velocidad de corte | 500-1000 SFM | 300-600 SFM |

| Velocidad de alimentación | 0,005-0,020 pulg./diente | 0,003-0,012 pulg./diente |

| Profundidad de corte | Puede ser agresivo | Debe ser conservador |

| Rigidez de la herramienta | Importancia estándar | Importancia crítica |

Estas diferencias repercuten directamente en la eficacia y los costes de producción. En nuestras operaciones de mecanizado, los componentes de HDPE se pueden completar normalmente 25-35% más rápido que las piezas equivalentes de UHMW.

Consideraciones especiales para geometrías complejas

Al mecanizar piezas complejas, las diferencias entre estos materiales son aún más pronunciadas:

Paredes finas y rasgos delicados

- HDPE: Mantiene una mejor estabilidad durante el mecanizado de paredes finas, permitiendo secciones más delgadas.

- UHMW: Requiere espesores de pared mínimos más importantes debido a su flexibilidad y características de mecanizado.

Mecanizado de roscas

Cortar hilos presenta retos particulares:

- HDPE: Forma roscas limpias y bien definidas con herramientas y técnicas de roscado estándar.

- UHMW: La calidad del hilo suele verse comprometida por el material elasticidad3que requieren enfoques especializados para obtener resultados aceptables.

Perforación profunda

Al crear agujeros profundos:

- HDPE: Permite técnicas de perforación estándar con buena evacuación de virutas.

- UHMW: Requiere ciclos de perforación especializados de "picoteo" y una refrigeración mejorada para evitar el empaquetamiento de virutas y la deformación del agujero.

Análisis coste-eficacia

A la hora de decidir entre estos materiales para componentes mecanizados, hay que tener en cuenta varios factores más allá de la pura maquinabilidad:

- Coste del material: El UHMW suele costar entre 2 y 3 veces más que el HDPE por volumen.

- Tiempo de mecanizado: Los componentes UHMW tardan una media de 25-35% más en mecanizarse.

- Consumo de herramientas: Los costes de las herramientas para el mecanizado de UHMW son significativamente más elevados debido al mayor desgaste y a los requisitos especializados.

- Tasa de chatarra: La naturaleza exigente del mecanizado de UHMW suele dar lugar a tasas de rechazo más elevadas, sobre todo en el caso de piezas complejas.

Sin embargo, estos costes de producción más elevados deben sopesarse con las características de rendimiento superiores del UHMW en aplicaciones exigentes. En el caso de los componentes sometidos a un gran desgaste, impacto o abrasión, la mayor vida útil del UHMW justifica a menudo los retos y costes de mecanizado adicionales.

Recomendaciones prácticas basadas en los requisitos de la aplicación

Basándome en mi amplia experiencia en PTSMAKE con ambos materiales, he aquí mis recomendaciones para la selección del material en función de los requisitos de la aplicación:

Elija HDPE cuando:

- La precisión dimensional es fundamental

- Se requieren geometrías complejas con detalles finos

- El coste de producción es una preocupación primordial

- Una resistencia moderada al desgaste es suficiente

- La eficiencia de la producción de gran volumen es importante

Elija UHMW cuando:

- Se necesita una resistencia extrema al desgaste

- La resistencia al impacto es fundamental

- La resistencia química es esencial

- Se requieren propiedades de baja fricción

- La mayor vida útil de los componentes justifica unos costes de producción más elevados

Comprender estas diferencias fundamentales entre el mecanizado de UHMW y HDPE puede ayudar a los ingenieros a seleccionar materiales con conocimiento de causa que equilibren los requisitos de fabricación, coste y rendimiento para sus aplicaciones específicas.

¿Se puede cortar con láser el UHMWPE?

¿Alguna vez se ha enfrentado al reto de cortar UHMWPE para un proyecto y se ha preguntado si el corte por láser podría ofrecer una solución limpia y precisa? Muchos ingenieros y diseñadores luchan con las propiedades únicas de este material, y a menudo se sienten frustrados cuando los métodos de corte tradicionales producen resultados insatisfactorios o cuando la experimentación con la tecnología láser produce resultados decepcionantes.

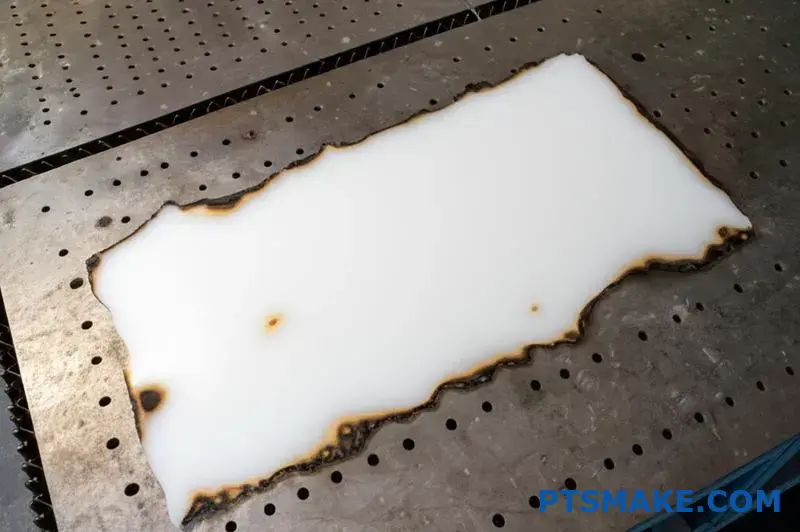

No, los láseres convencionales de CO2 y fibra no pueden cortar eficazmente el UHMWPE (polietileno de peso molecular ultra alto). La alta reflectividad del material, su bajo punto de fusión y sus propiedades térmicas hacen que se funda en lugar de vaporizarse, lo que produce bordes carbonizados, mala calidad de corte y posibles daños en el equipo. En su lugar, se recomienda encarecidamente el uso de métodos de corte mecánicos.

Los retos del corte por láser de UHMWPE

Cuando se trata de fabricar componentes de UHMWPE, el corte por láser presenta retos significativos que lo hacen poco práctico para este material específico. Para entender por qué, hay que tener en cuenta tanto las propiedades materiales del UHMWPE como la física del corte por láser.

Por qué el UHMWPE resiste el corte por láser

El UHMWPE tiene varias propiedades inherentes que lo hacen especialmente problemático para el corte por láser:

Alta Reflectividad: El UHMWPE refleja una parte significativa de la energía láser en lugar de absorberla, especialmente cuando se utilizan láseres de CO2. Este reflejo reduce la eficacia del corte y puede dañar los equipos láser al redirigir el haz de vuelta a la óptica.

Punto de fusión bajo: El UHMWPE empieza a ablandarse a unos 80°C y se funde a unos 135-138°C, un punto relativamente bajo en comparación con otros plásticos técnicos. Este bajo punto de fusión significa que el material tiende a fundirse en lugar de vaporizarse limpiamente durante el corte por láser.

Comportamiento térmico: Cuando se calienta, el UHMWPE no experimenta una transición de fase limpia de sólido a gas (sublimación) que permitiría un corte por láser limpio. En su lugar, pasa por un estado fundido que da lugar a una mala calidad de los bordes.

Alta expansión térmica: El material se dilata considerablemente al calentarse, lo que provoca una inestabilidad dimensional durante el corte que dificulta la precisión.

Qué ocurre cuando se intenta cortar con láser

Cuando se intenta cortar con láser el UHMWPE, suelen producirse varios resultados indeseables:

| Edición | Causa | Resultado |

|---|---|---|

| Fusión/Chatarra | Bajo punto de fusión | Bordes ásperos y descoloridos con escasa precisión dimensional |

| Corte incompleto | Reflexión del haz | Incapacidad para penetrar a través de secciones más gruesas |

| Deformación | Dilatación térmica | Distorsión dimensional de la pieza |

| Recombinación de materiales | Flujo de material fundido | Líneas de corte que se vuelven a sellar detrás de la viga |

| Humo | Descomposición térmica | Emisiones potencialmente peligrosas que requieren ventilación |

En mi experiencia en PTSMAKE, hemos visto numerosos casos en los que los clientes intentaron cortar con láser el UHMWPE antes de acudir a nosotros, lo que invariablemente dio como resultado piezas insatisfactorias con bordes de mala calidad, imprecisión dimensional y, a veces, zonas afectadas por el calor que comprometían las propiedades del material.

Métodos de corte alternativos para el UHMWPE

Dado que el corte por láser no suele ser adecuado para el UHMWPE, varios métodos de corte alternativos ofrecen resultados mucho mejores:

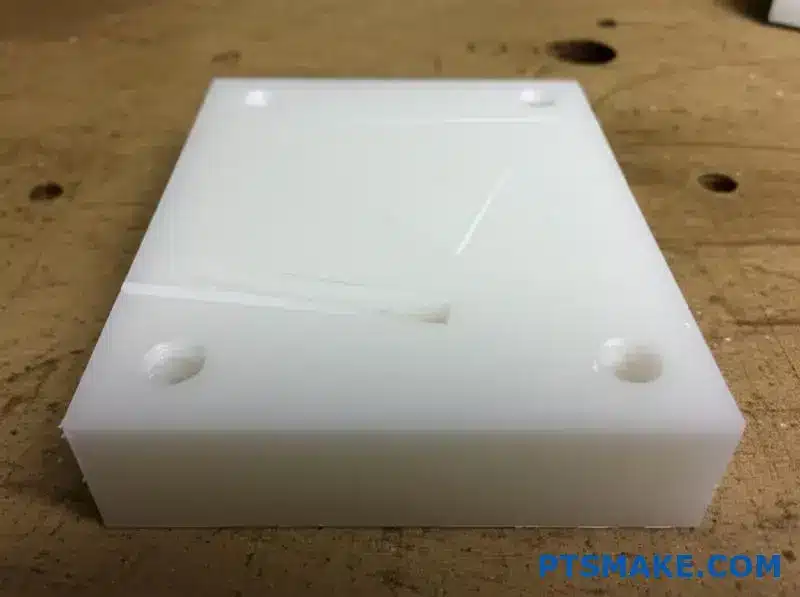

Mecanizado CNC

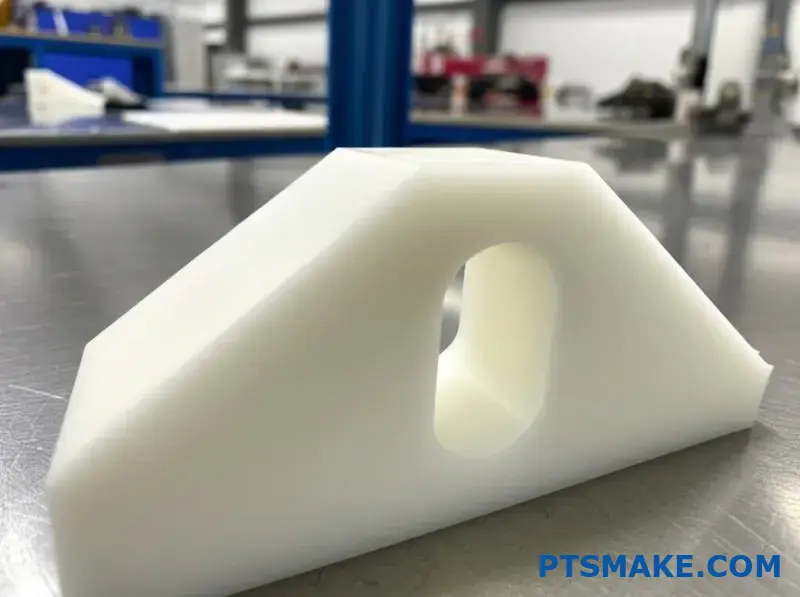

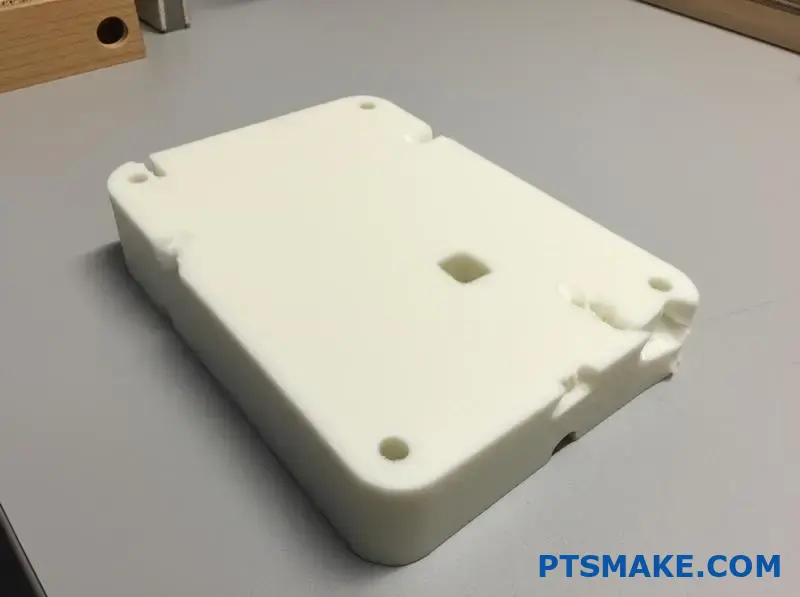

El mecanizado CNC representa el estándar de oro para producir componentes de precisión de UHMWPE. Aunque el mecanizado de este material puede resultar complicado debido a su dureza y elasticidad, las técnicas adecuadas dan excelentes resultados:

- Ventajas: Dimensiones precisas, excelente calidad de los bordes, capacidad para crear geometrías complejas

- Consideraciones: Requiere herramientas de corte afiladas, refrigeración adecuada y velocidades de avance apropiadas.

En PTSMAKE, hemos desarrollado protocolos CNC especializados específicamente para el UHMWPE que minimizan la deformación del material y el engomado de la herramienta, a la vez que mantienen tolerancias ajustadas.

Corte por chorro de agua

El corte por chorro de agua ofrece una alternativa convincente para las planchas y placas de UHMWPE:

- Ventajas: Sin zona afectada por el calor, bordes limpios, capacidad de cortar secciones gruesas

- Consideraciones: Menor precisión que el CNC para características complejas, posibilidad de una ligera conicidad del borde

La naturaleza de corte en frío de la tecnología de chorro de agua evita los problemas térmicos que dificultan el corte por láser, por lo que resulta especialmente adecuada para cortes rectos o geometrías sencillas en UHMWPE.

Corte con sierra de cinta

Las sierras de cinta industriales pueden ser eficaces para realizar cortes rectos y desbastes:

- Ventajas: Rápido, económico, mínimo desperdicio de material

- Consideraciones: Limitado a cortes rectos, requiere operaciones de acabado para cantos de precisión

Troquelado

Para la producción de grandes volúmenes de láminas finas de UHMWPE:

- Ventajas: Rapidez de producción, dimensiones constantes de las piezas

- Consideraciones: Alto coste inicial de utillaje, limitado a geometrías más sencillas

Optimización del corte mecánico del UHMWPE

Aunque el corte por láser no es viable, podemos conseguir excelentes resultados con métodos de corte mecánico siguiendo estas prácticas recomendadas:

Selección de herramientas para UHMWPE

Las herramientas de corte adecuadas marcan una diferencia significativa cuando se trabaja con UHMWPE:

- Para fresado CNC: Utilizar herramientas de corte afiladas y pulidas con ángulos de desprendimiento elevados.

- Para serrar: Elija cuchillas de dientes finos con ángulos de inclinación agresivos

- Para perforación: Brocas afiladas con una geometría de punta adecuada para evitar el empuje del material.

Refrigeración y lubricación

Una refrigeración adecuada es esencial al cortar UHMWPE:

- Refrigeración por inundación: Ayuda a prevenir la acumulación de calor que podría causar problemas dimensionales

- Aire comprimido: Puede ser suficiente para operaciones de corte ligeras

- Evitar el sobrecalentamiento: Crítico para mantener las propiedades del material y la estabilidad dimensional

Consideraciones sobre la fijación

La flexibilidad del UHMWPE requiere un soporte adecuado de la pieza:

- Soporte rígido: Evita la desviación del material durante el corte

- Mesas de vacío: Eficaz para sujetar láminas sin deformarlas

- Accesorios a medida: Puede ser necesario para geometrías complejas

Cuándo podría seguir considerándose el láser

Aunque los láseres convencionales de CO2 y fibra son generalmente inadecuados, existen algunos escenarios especializados en los que la tecnología láser podría considerarse para el UHMWPE:

Láseres UV para marcado de superficies

El láser ultravioleta puede utilizarse a veces para marcar superficies sin cortar:

- Ventajas: Puede crear marcas permanentes sin penetrar profundamente

- Consideraciones: Limitado a efectos superficiales, no apto para corte

Tecnologías láser experimentales

Se sigue investigando en sistemas láser especializados:

- Láseres de femtosegundo: Los láseres de impulsos ultracortos podrían superar teóricamente algunos retos del UHMWPE

- Longitudes de onda personalizadas: Láseres optimizados para las características de absorción del UHMWPE

- Limitaciones prácticas: Estos sistemas siguen siendo muy caros y poco prácticos para la mayoría de las aplicaciones.

Análisis coste-beneficio de los métodos de corte

Al evaluar las opciones para fabricar componentes de UHMWPE, tenga en cuenta estos factores:

| Método de corte | Coste de instalación inicial | Coste por pieza | Calidad de los bordes | Precisión dimensional | Rendimiento |

|---|---|---|---|---|---|

| Mecanizado CNC | Medio-Alto | Medio | Excelente | Excelente | Medio |

| Chorro de agua | Medio | Medio-Alto | Muy buena | Bien | Medio-Alto |

| Sierra de cinta | Bajo | Bajo | Pobre-Justo | Feria | Alta |

| Troquelado | Muy alta | Muy bajo | Bien | Bien | Muy alta |

El método más adecuado depende de sus requisitos específicos de aplicación, volumen de producción y necesidades de calidad. Para componentes de precisión en los que deben conservarse las propiedades del material, el mecanizado CNC suele ofrecer el mejor valor global a pesar de su perfil de coste medio.

Aplicaciones y consideraciones en el mundo real

En mis años en PTSMAKE, he visto cómo el UHMWPE se utiliza en numerosas aplicaciones en las que sus propiedades únicas son esenciales:

- Componentes de desgaste: Casquillos, cojinetes, almohadillas de desgaste

- Equipos de procesamiento de alimentos: Tablas de corte, carriles guía

- Productos sanitarios: Componentes implantables

- Revestimientos industriales: Revestimientos de tolvas

Para estas aplicaciones, es crucial mantener la integridad del material durante la fabricación. El calor generado durante el corte por láser pondría en peligro las propiedades que hacen valioso al UHMWPE, como su resistencia al desgaste y a la corrosión. cohesión molecular4.

Aunque el corte por láser puede parecer atractivo por su velocidad y precisión con otros materiales, los métodos de corte mecánico comentados anteriormente ofrecen sistemáticamente resultados superiores para los componentes de UHMWPE, preservando las excepcionales características de rendimiento del material y consiguiendo al mismo tiempo la precisión dimensional necesaria.

¿Cuáles son las mejores prácticas para el mecanizado CNC de UHMWPE?

¿Ha tenido problemas con herramientas pegajosas, acabados superficiales deficientes o imprecisiones dimensionales al mecanizar UHMWPE? Muchos fabricantes se encuentran luchando contra este material único, viendo cómo las herramientas de corte se recubren de plástico fundido mientras las tolerancias dimensionales se alejan cada vez más de su alcance.

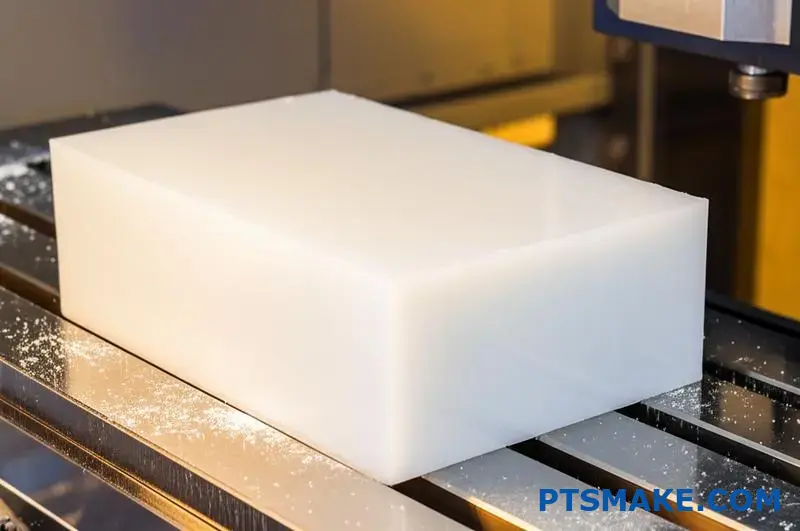

El mecanizado CNC satisfactorio del UHMWPE requiere herramientas de corte afiladas con ángulos de desprendimiento positivos, velocidades de husillo más lentas para evitar la acumulación de calor, refrigeración adecuada, sujeción rígida del trabajo y velocidades de avance apropiadas. Estas prácticas minimizan el engomado del material, mantienen la estabilidad dimensional y producen cortes limpios en este difícil pero valioso plástico de ingeniería.

Comprender los retos de mecanizado exclusivos del UHMWPE

El polietileno de peso molecular ultra alto presenta retos específicos durante las operaciones de mecanizado CNC debido a su estructura molecular y propiedades físicas. Con cadenas de polímero extremadamente largas (normalmente de 3,5 a 7,5 millones de g/mol), el UHMWPE ofrece una resistencia excepcional al desgaste y al impacto, pero crea importantes dificultades de mecanizado.

Propiedades del material que afectan a la maquinabilidad

Para mecanizar eficazmente el UHMWPE, es esencial comprender cómo afectan sus propiedades únicas al proceso de corte:

Alto peso molecular: Las cadenas moleculares extremadamente largas resisten el corte limpio y tienden a mancharse más que a formar virutas.

Baja conductividad térmica: El UHMWPE disipa mal el calor, lo que provoca una acumulación de temperatura en la interfaz de corte.

Punto de fusión bajo: El material empieza a reblandecerse a unos 80°C y se funde a unos 130-136°C (266-277°F).

Alta resistencia a la abrasión: Aunque beneficiosa para las aplicaciones finales, esta propiedad acelera el desgaste de la herramienta durante el mecanizado.

Comportamiento viscoelástico: El UHMWPE presenta propiedades tanto viscosas como elásticas bajo carga, lo que provoca problemas dimensionales.

Estas propiedades se combinan para crear un material que resiste los métodos de mecanizado convencionales. En PTSMAKE hemos desarrollado técnicas especializadas para superar estos retos y producir componentes de UHMWPE de alta precisión.

Optimización de herramientas de corte para UHMWPE

La selección de las herramientas de corte adecuadas es quizá el factor más crítico para el éxito del mecanizado del UHMWPE.

Selección del material de la herramienta

Mi experiencia me ha demostrado que estos materiales para herramientas funcionan mejor con UHMWPE:

| Material de la herramienta | Rendimiento | Mejores aplicaciones |

|---|---|---|

| Carburo | Buen rendimiento general | Fresado y torneado general |

| PCD (diamante policristalino) | Excelente retención de bordes, elección de primera calidad | Tiradas de producción, acabado de precisión |

| Acero de alta velocidad (HSS) | Aceptable para un uso limitado | Trabajo de prototipo, operaciones sencillas |

Aunque las herramientas de metal duro estándar pueden funcionar para operaciones básicas, he descubierto que las herramientas de metal duro o PCD de calidad superior proporcionan resultados significativamente mejores para el trabajo de producción. La inversión inicial en herramientas de mayor calidad se amortiza con una mayor vida útil y un mejor acabado superficial.

Características geométricas críticas de las herramientas

La geometría de la herramienta influye significativamente en el éxito del mecanizado del UHMWPE:

- Ángulo del rastrillo: Los ángulos de desprendimiento positivos elevados (10-20°) reducen las fuerzas de corte y la generación de calor

- Ángulo de alivio: Los generosos ángulos de relieve (10-15°) evitan el roce y la acumulación de material

- Filo cortante: Los bordes de corte extremadamente afilados minimizan el empuje y la deformación del material

- Acabado superficial: Las superficies pulidas de las herramientas reducen la fricción y evitan la adherencia del material

En PTSMAKE, a menudo utilizamos herramientas especializadas con geometrías diseñadas específicamente para termoplásticos. Estas herramientas presentan superficies muy pulidas y aristas de corte extremadamente afiladas que minimizan el embadurnamiento de material y producen cortes más limpios.

Parámetros óptimos de mecanizado

Unos parámetros de corte adecuados son esenciales para el éxito del mecanizado del UHMWPE.

Recomendaciones sobre velocidad y alimentación

La tendencia del UHMWPE a calentarse durante el mecanizado requiere unos parámetros de corte conservadores:

| Operación | Recomendación de velocidad | Recomendación de alimentación |

|---|---|---|

| Fresado | 300-700 SFM (pies de superficie por minuto) | 0,003-0,010 pulgadas por diente |

| Girar | 300-600 SFM | 0,004-0,012 pulgadas por revolución |

| Perforación | 200-400 SFM | 0,005-0,015 pulgadas por revolución |

Estos parámetros deben ajustarse en función de la rigidez de la máquina, el estado de la herramienta y los requisitos específicos de la pieza. He comprobado que las velocidades de corte más lentas suelen producir mejores resultados con el UHMWPE, aunque esto aumente el tiempo de ciclo.

Consideraciones sobre la profundidad de corte

Al mecanizar UHMWPE, la profundidad de corte afecta significativamente tanto a la generación de calor como a la calidad de la pieza:

- Operaciones de desbaste: Profundidades de corte moderadas (0,050-0,100") con velocidades de avance adecuadas.

- Operaciones de acabado: Profundidades de corte ligeras (0,010-0,030") con mayores velocidades de avance en relación con la profundidad.

- Ranura completa: Evitar cuando sea posible; si es necesario, reducir la velocidad 30-40%

El principio clave es equilibrar la velocidad de arranque de material con la generación de calor. Extraer demasiado material de una vez genera un calor excesivo, mientras que realizar cortes demasiado ligeros puede provocar roces en lugar de un corte limpio.

Estrategias de refrigeración eficaces

Una refrigeración adecuada es fundamental cuando se mecaniza UHMWPE debido a su escasa conductividad térmica y su bajo punto de fusión.

Comparación de métodos de refrigeración

| Método de refrigeración | Eficacia | Mejores aplicaciones |

|---|---|---|

| Refrigerante de inundación | Muy buena | Mecanizado general, bolsillos profundos |

| Aire comprimido | Bien | Cortes ligeros, secciones finas |

| Refrigeración criogénica | Excelente | Componentes de precisión, características difíciles |

| Refrigeración por nebulización | Feria | Perfilado sencillo, trabajos ligeros |

Según mi experiencia en PTSMAKE, el refrigerante por inundación ofrece los resultados más consistentes para la mayoría de las aplicaciones de UHMWPE. El flujo continuo elimina el calor de forma eficaz y ayuda a eliminar las virutas de la zona de corte.

Para aplicaciones especialmente exigentes, a veces empleamos técnicas de refrigeración criogénica con nitrógeno líquido o CO₂. Este método reduce drásticamente los problemas térmicos, pero requiere equipos especializados y protocolos de seguridad.

Mejores prácticas de sujeción y fijación de piezas

Una sujeción adecuada es esencial cuando se mecaniza UHMWPE debido a su flexibilidad y tendencia a deformarse bajo presión.

Estrategias eficaces de sujeción de piezas

- Mesas de vacío: Ideal para material en hojas; proporciona una fuerza de sujeción uniforme y distribuida

- Accesorios a medida: Diseñar útiles con amplias zonas de contacto para distribuir las fuerzas de sujeción

- Baja presión de apriete: Utilice la fuerza justa para fijar la pieza sin deformarla

- Material de apoyo: Proporcionar un soporte completo bajo las secciones delgadas para evitar la deflexión.

- Ayuda para uniformes: Garantiza un apoyo uniforme en toda la pieza

Al diseñar útiles para el mecanizado de UHMWPE, recuerde que el material tiene un módulo de elasticidad mucho menor que el de los metales. Las fijaciones que funcionarían bien con aluminio o acero pueden causar una desviación significativa de la pieza de trabajo con UHMWPE.

Evacuación y gestión de chips

La evacuación eficaz de las virutas es especialmente importante en el mecanizado de UHMWPE.

Retos de la formación de virutas

A diferencia de los metales que forman virutas discretas, el UHMWPE suele producir virutas largas y filamentosas que pueden enrollarse alrededor de las herramientas o caer en la trayectoria de corte. Estas virutas pueden:

- Recortar y dañar la superficie de la pieza

- Envolver el husillo o la herramienta

- Interfiere con el suministro de refrigerante

- Causan acumulación de calor si no se eliminan

Para gestionar estos retos, aplique estas estrategias:

- Utilice refrigerante a alta presión dirigido a la zona de corte

- Programar retracciones regulares de la herramienta para romper virutas

- Considerar geometrías de herramientas rompevirutas cuando estén disponibles.

- Incorporar ráfagas de aire junto con refrigerante

En PTSMAKE, hemos instalado sistemas especializados de evacuación de virutas en nuestras máquinas CNC dedicadas a mecanizado de polímeros5 para garantizar un arranque de virutas uniforme y evitar los problemas de calidad asociados a la envoltura o el recorte de virutas.

Consideraciones dimensionales y tolerancias

Las propiedades viscoelásticas del UHMWPE plantean retos únicos a la hora de mantener tolerancias estrictas.

Comportamiento de los materiales que afectan a las dimensiones

Varios factores influyen en la precisión dimensional al mecanizar UHMWPE:

- Expansión térmica: El UHMWPE tiene un elevado coeficiente de dilatación térmica

- Efecto memoria: El material tiende a "recordar" su forma original

- Relajación del estrés: Las tensiones internas pueden provocar cambios dimensionales tras el mecanizado

- Absorción de humedad: Aunque mínimas, pueden afectar a las dimensiones en aplicaciones precisas

Pautas prácticas de tolerancia

Según mi experiencia en PTSMAKE, éstas son capacidades de tolerancia prácticas para el UHMWPE:

| Tipo de función | Tolerancia práctica | Difícil pero posible |

|---|---|---|

| Dimensiones exteriores | ±0.005" | ±0.002" |

| Diámetro de los orificios | ±0.003" | ±0.001" |

| Tolerancia posicional | ±0.007" | ±0.003" |

| Acabado superficial | 125 μin Ra | 32 μin Ra |

Para conseguir las tolerancias más estrictas de la columna "difícil pero posible", pueden ser necesarias técnicas especializadas, herramientas de alta calidad y, potencialmente, operaciones secundarias.

Optimización del acabado superficial

Conseguir excelentes acabados superficiales en UHMWPE requiere técnicas específicas.

Estrategias para mejorar la calidad de la superficie

- Selección de herramientas: Utilizar herramientas de corte extremadamente afiladas y pulidas

- Altas velocidades de superficie: Sólo para pasadas de acabado, velocidades ligeramente superiores pueden mejorar el acabado superficial.

- Pases de acabado ligero: Realice cortes muy ligeros (0,005-0,010") para las dimensiones finales.

- Estrategia de trayectoria de la herramienta: El fresado en escalada suele producir mejores acabados que el fresado convencional

- Rigidez: Minimiza la extensión de la herramienta y garantiza una sujeción rígida del trabajo

Para aplicaciones que requieran un acabado superficial excepcional, considere estos pasos adicionales:

- Deje que las piezas mecanizadas "descansen" durante 24 horas antes de las pasadas finales de acabado.

- Utilice herramientas de corte pulidas con diamante para las operaciones finales

- Considerar operaciones de pulido secundarias para superficies críticas

Consideraciones posteriores al mecanizado

Tras el mecanizado de los componentes de UHMWPE, varias consideraciones garantizan una calidad óptima de la pieza.

Alivio y estabilización del estrés

Las piezas de UHMWPE pueden seguir cambiando ligeramente de dimensiones después del mecanizado a medida que se igualan las tensiones internas. Para aplicaciones de precisión, considere:

- Mecanizado a dimensiones casi finales

- Dejar que las piezas se estabilicen durante 24-48 horas

- Realización de cortes ligeros finales de acabado tras la estabilización

Limpieza e inspección

La baja energía superficial del UHMWPE puede dificultar su limpieza:

- Utilice alcohol isopropílico o limpiadores especializados para plásticos

- Evite disolventes agresivos que puedan provocar grietas por tensión.

- Inspeccione si hay virutas o restos incrustados.

- Compruebe si hay zonas afectadas por el calor (normalmente visibles como zonas brillantes).

Opciones de tratamiento de superficies

Para aplicaciones específicas, los tratamientos superficiales pueden mejorar el rendimiento:

- Tratamiento con plasma: Mejora la adherencia para pegar o revestir

- Descarga Corona: Aumenta la energía superficial para mejorar la humectabilidad

- Texturizado mecánico: Crea patrones de superficie controlados para funciones específicas

Aplicaciones y consideraciones específicas del sector

Las distintas industrias tienen requisitos únicos para los componentes de UHMWPE que influyen en los enfoques de mecanizado.

Industria médica

En el caso de las aplicaciones médicas, hay que tener en cuenta otros factores:

- Certificación de materiales: Utilización exclusiva de UHMWPE de calidad médica con la documentación adecuada

- Acabado superficial: Acabados extremadamente lisos para componentes implantables

- Limpieza: Mecanizado en entornos limpios para evitar la contaminación

- Documentación: Mantener una trazabilidad completa a lo largo de todo el proceso de fabricación

En PTSMAKE, mantenemos equipos y utillaje separados para los materiales de grado médico con el fin de evitar la contaminación cruzada y garantizar el cumplimiento de los requisitos normativos.

Aplicaciones industriales y mecánicas

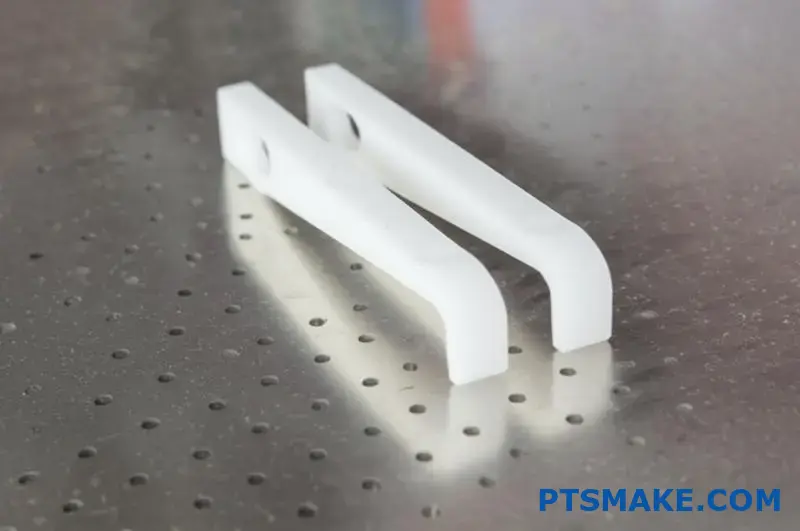

Para componentes de desgaste y aplicaciones mecánicas:

- Estabilidad dimensional: Crítico para las superficies de apoyo y las piezas móviles

- Acabado superficial: Optimizado para requisitos específicos de fricción

- Calidad de los bordes: Bordes afilados y limpios para aplicaciones de rascador y guía

- Uniformidad de espesor: Esencial para unas características de desgaste uniformes

Estas aplicaciones suelen beneficiarse de la excepcional resistencia al desgaste y el bajo coeficiente de fricción del UHMWPE, lo que hace que los retos adicionales de mecanizado merezcan la pena.

Equipos de procesamiento de alimentos

Para aplicaciones en contacto con alimentos:

- Textura de la superficie: Superficies no porosas para evitar la proliferación de bacterias

- Redondeo de bordes: Eliminación de esquinas afiladas que puedan albergar contaminantes

- Pureza del material: Utilización exclusiva de calidades conformes con la FDA sin aditivos

- Inspección: 100% inspección visual de cualquier material extraño incrustado

Mediante la aplicación cuidadosa de estas mejores prácticas, el mecanizado CNC puede transformar el exigente material UHMWPE en componentes de alto rendimiento que aprovechan sus excepcionales propiedades manteniendo unas dimensiones precisas y una excelente calidad superficial.

¿Cómo evitar la deformación durante el mecanizado del UHMWPE?

¿Ha visto alguna vez cómo su pieza de UHMWPE cuidadosamente diseñada se deformaba ante sus ojos durante el mecanizado? Muchos ingenieros se enfrentan a este frustrante reto cuando trabajan con este material excepcional, y descubren que los métodos de mecanizado convencionales les dejan con piezas deformadas que no superan las inspecciones de calidad a pesar de seguir procedimientos aparentemente correctos.

Para evitar la deformación durante el mecanizado de UHMWPE, utilice herramientas de corte afiladas con ángulos de desprendimiento positivos, mantenga temperaturas de corte bajas, emplee una sujeción adecuada sin una presión de sujeción excesiva, utilice parámetros de mecanizado adecuados con avances y velocidades moderados, y aplique técnicas de alivio de tensiones entre operaciones para conseguir estabilidad dimensional.

Comprender por qué el UHMWPE se deforma durante el mecanizado

El UHMWPE (polietileno de peso molecular ultra alto) presenta retos únicos durante las operaciones de mecanizado debido a las propiedades específicas de sus materiales. Este notable plástico de ingeniería ofrece una excepcional resistencia al desgaste, resistencia al impacto y estabilidad química, pero estas mismas propiedades pueden hacer que sea propenso a la deformación durante el mecanizado.

Propiedades de los materiales que contribuyen a la deformación

La estructura molecular del UHMWPE influye significativamente en su comportamiento en el mecanizado:

- Cadenas largas de polímero: Las cadenas moleculares extremadamente largas del UHMWPE (3,5-7,5 millones de g/mol) crean un material que resiste el corte limpio y tiende a desviarse bajo la presión de las herramientas.

- Propiedades viscoelásticas: El material presenta respuestas tanto viscosas como elásticas a la tensión, lo que puede dar lugar a deformaciones imprevisibles durante y después del mecanizado.

- Baja resistencia al calor: Con un punto de reblandecimiento relativamente bajo, en torno a los 80°C (176°F), el UHMWPE puede deformarse fácilmente cuando se acumula calor durante las operaciones de mecanizado.

- Expansión térmica: El UHMWPE tiene un elevado coeficiente de dilatación térmica (aproximadamente 1,1 × 10^-4 pulg./pulg./°F), lo que provoca importantes cambios dimensionales con las fluctuaciones de temperatura.

- Efecto memoria: El material tiene tendencia a "recordar" su forma original, lo que puede hacer que las piezas mecanizadas vuelvan parcialmente a sus formas anteriores una vez eliminadas las fuerzas de mecanizado.

Tipos de deformación en el mecanizado de UHMWPE

Por mi experiencia en PTSMAKE, he observado varios patrones de deformación comunes al mecanizar UHMWPE:

| Tipo de deformación | Causa | Aspecto visual |

|---|---|---|

| Deformación térmica | Acumulación de calor durante el mecanizado | Distorsión ondulada o cóncava/convexa |

| Deformación de sujeción | Presión de sujeción excesiva | Zonas comprimidas que se expanden tras la liberación |

| Spring-back | Respuesta elástica a las fuerzas de corte | Dimensiones superiores a las programadas |

| Distorsión por tensión residual | Tensiones internas de fabricación o mecanizado | Alabeo gradual horas o días después del mecanizado |

| Deflexión de pared delgada | Apoyo insuficiente de las secciones flexibles | Ondulaciones o marcas de vibración en paredes finas |

Comprender estos mecanismos de deformación es el primer paso para desarrollar estrategias de prevención eficaces.

Consideraciones esenciales sobre la herramienta de corte

La elección de las herramientas de corte influye enormemente en el éxito del mecanizado del UHMWPE y en la prevención de deformaciones.

Geometrías óptimas de las herramientas

Para mecanizar UHMWPE sin deformación, la geometría de la herramienta es fundamental:

- Ángulo del rastrillo: Utilice ángulos de desprendimiento positivos elevados (15-20°) para cortar el material en lugar de empujarlo.

- Ángulo de alivio: Implementar ángulos de alivio generosos (10-15°) para minimizar el roce y la generación de calor.

- Nitidez de los bordes: Mantiene los filos de corte extremadamente afilados para reducir las fuerzas de corte y la deformación del material.

- Superficie de la herramienta: Utilizar superficies de herramienta pulidas para reducir la fricción y evitar la adherencia del material.

En PTSMAKE, sustituimos o reafilamos periódicamente las herramientas utilizadas para el mecanizado de UHMWPE con el fin de garantizar una calidad óptima de los bordes en todas las tiradas de producción.

Selección del material de la herramienta

El material de herramienta adecuado puede reducir considerablemente los riesgos de deformación:

- Carburo: Buen rendimiento general con un afilado y una resistencia al desgaste adecuados.

- PCD (diamante policristalino): Capacidad superior de retención de bordes y excepcional acabado superficial

- Herramientas con revestimiento de CVD: Proporcionan bajos coeficientes de fricción que reducen la generación de calor

- Insertos de corte de plástico especializados: Diseñado específicamente para el mecanizado de polímeros con geometrías optimizadas

Estrategias de gestión térmica

El calor es el enemigo del mecanizado del UHMWPE. Una gestión térmica eficaz es esencial para evitar deformaciones.

Comparación de métodos de refrigeración

| Método de refrigeración | Eficacia | Dificultad de aplicación | Mejores aplicaciones |

|---|---|---|---|

| Refrigerante de inundación | Alta | Bajo | Mecanizado general, arranque de material pesado |

| Aire comprimido | Medio | Bajo | Corte ligero, operaciones de acabado |

| Refrigeración criogénica | Muy alta | Alta | Componentes de precisión, geometrías exigentes |

| Refrigeración por nebulización | Medio | Medio | Operaciones de uso medio con generación moderada de calor |

| Aire refrigerado | Alta | Medio | Acabado de precisión sin contaminación líquida |

Optimización de los parámetros de corte para la reducción del calor

Los parámetros de mecanizado deben controlarse cuidadosamente para minimizar la generación de calor:

- Velocidad de corte: Utilice velocidades de husillo más lentas (normalmente 300-600 SFM) para reducir la fricción y el calor.

- Velocidad de alimentación: Aplicar velocidades de avance de moderadas a altas en relación con la velocidad para garantizar que las virutas arrastren el calor.

- Profundidad de corte: Realice cortes del tamaño adecuado (0,020-0,100") para equilibrar la eficiencia de eliminación de material y la generación de calor.

- Step-Over: Utilice pasos conservadores (30-40% del diámetro de la herramienta) en las pasadas de acabado para reducir la acumulación de calor.

- Estrategia de sendas: Emplee trayectorias de herramienta de alta eficiencia que mantengan un acoplamiento constante de la herramienta.

He descubierto que el corte continuo sin interrupción ayuda a mantener la estabilidad térmica en la pieza. Las paradas y arranques frecuentes pueden crear fluctuaciones de temperatura que dan lugar a dimensiones inconsistentes.

Técnicas avanzadas de sujeción de piezas

La sujeción adecuada de la pieza es quizá el factor más crítico para evitar la deformación del UHMWPE durante el mecanizado.

Enfoques de sujeción equilibrada

La clave para una sujeción eficaz del UHMWPE es asegurar el material con la firmeza suficiente para impedir su movimiento, evitando al mismo tiempo una presión excesiva que provoque deformaciones:

- Presión distribuida: Utilice áreas de contacto más grandes en lugar de contactos puntuales para distribuir las fuerzas de sujeción

- Apoyo constante: Garantizar un apoyo uniforme en toda la pieza, especialmente debajo de las zonas que se están mecanizando.

- Fuerza de sujeción mínima: Aplique sólo la presión suficiente para asegurar la pieza sin compresión visible

- Sujeción secuencial: Apriete las fijaciones gradualmente siguiendo un patrón secuencial para distribuir la tensión uniformemente.

Soluciones de fijación especializadas

Para componentes de UHMWPE difíciles, considere estos enfoques especializados:

- Mesas de vacío: Proporcionan una fuerza de sujeción uniforme y distribuida, ideal para láminas sin puntos de presión localizada

- Fijaciones nido a medida: Cree un soporte conformado que se ajuste a la geometría de la pieza

- Tornillos de banco de bajo esfuerzo: Utilice tornillos de banco con mandíbulas grandes y presión de apriete controlada.

- Mecanizado a doble cara: Utilizar técnicas que minimicen el pinzamiento para reducir el estrés acumulativo.

- Materiales de apoyo al sacrificio: Añadir elementos temporales o estructuras de apoyo que se eliminan en las operaciones finales.

En PTSMAKE, a menudo diseñamos soluciones de portapiezas personalizadas específicamente para componentes de UHMWPE con geometrías complejas o requisitos de tolerancia ajustados.

Estrategias de mecanizado optimizadas

Los enfoques estratégicos de mecanizado pueden reducir drásticamente el riesgo de deformación.

Eliminación secuencial de material

El orden y el enfoque del arranque de material pueden influir significativamente en la estabilidad final de la pieza:

- Eliminación equilibrada de material: Retire el material uniformemente de los lados opuestos para mantener el equilibrio

- Progresión del desbaste al acabado: Completar todo el mecanizado de desbaste antes de comenzar las operaciones de acabado

- Pausas de ecualización del estrés: Permitir que las piezas se estabilicen entre operaciones de mecanizado importantes.

- Múltiples pasadas de acabado ligero: Realice varias pasadas de acabado ligeras en lugar de una pasada pesada.

Consideraciones críticas sobre la secuencia de mecanizado

He desarrollado esta secuencia de mecanizado general para piezas complejas de UHMWPE:

- Enfrentamiento/cuadratura inicial: Establecer superficies de referencia con cortes ligeros

- Mecanizado en bruto: Elimine el material a granel dejando un margen de 0,020-0,040".

- Estabilización intermedia: Dejar reposar la pieza (2-24 horas para componentes complejos)

- Semiacabado: Mecanizado a 0,005-0,010" de las dimensiones finales

- Estabilización final: Dejar que las tensiones internas se igualen (normalmente entre 12 y 24 horas).

- Mecanizado de acabado: Dimensiones finales completas con cortes ligeros

- Finalización de funciones: Añade pequeñas características y detalles en último lugar

Este enfoque metódico tiene en cuenta la tendencia del material a liberar tensiones internas durante el mecanizado.

Consideraciones de diseño para minimizar la deformación

La prevención de la deformación del UHMWPE comienza en la fase de diseño.

Parte Directrices de diseño

Cuando diseñe piezas para mecanizar con UHMWPE, tenga en cuenta estas directrices:

- Espesor de pared uniforme: Mantener espesores de pared constantes para favorecer un enfriamiento y una distribución de tensiones uniformes.

- Radios generosos: Incorporar radios de esquina mayores para reducir la concentración de tensiones

- Transiciones graduales: Diseñe transiciones de grosor graduales en lugar de cambios bruscos

- Características simétricas: Crear diseños equilibrados y simétricos siempre que sea posible

- Estructuras de refuerzo: Añadir nervaduras o elementos de soporte para paredes delgadas cuando proceda.

- Descuentos por mecanizado: Diseño con material de mecanizado adecuado para permitir el alivio de tensiones entre operaciones.

Selección de materiales Refinamientos

No todos los grados de UHMWPE trabajan de forma idéntica:

- Virgen frente a reprocesado: El UHMWPE virgen suele ofrecer unas características de mecanizado más predecibles

- Moldeado por compresión frente a extrusión Ram: El material moldeado por compresión suele tener una distribución más uniforme de la tensión interna

- Grados mejorados con aditivos: Algunas calidades con aditivos pueden ofrecer una mejor estabilidad dimensional

- Variedades reticuladas: Considerar el UHMWPE parcialmente reticulado para reducir la tendencia a la deformación en determinadas aplicaciones.

Técnicas de posmecanizado para la estabilidad dimensional

Incluso una vez finalizado el mecanizado, varias técnicas pueden ayudar a garantizar la estabilidad dimensional a largo plazo.

Métodos para aliviar el estrés

Para componentes con requisitos dimensionales exigentes:

- Ciclado térmico: Calentamiento controlado por debajo de la temperatura crítica del material seguido de un enfriamiento lento.

- Envejecimiento natural: Dejar que las piezas mecanizadas se estabilicen a temperatura ambiente durante 24-72 horas antes de la inspección final.

- Almacenamiento controlado: Mantenimiento de una temperatura y humedad constantes durante el periodo de estabilización

Estrategias de inspección y verificación

Para confirmar la estabilidad dimensional:

- Mediciones secuenciales: Realice mediciones inmediatamente después del mecanizado y, a continuación, a las 24, 48 y 72 horas.

- Coherencia medioambiental: Garantizar que las condiciones de inspección coincidan con el entorno de uso final

- Calibrado funcional: Utilice dispositivos específicos de la aplicación para verificar las dimensiones de rendimiento en lugar de limitarse a realizar mediciones absolutas.

Mediante la aplicación de estas estrategias integrales, hemos sido capaces de producir de forma consistente componentes complejos de UHMWPE con una estabilidad dimensional excepcional a PTSMAKE. Aunque este material presenta retos de mecanizado únicos, sus extraordinarias características de rendimiento hacen que el dominio de estas técnicas merezca la pena para aplicaciones que requieren una resistencia al desgaste y una resistencia al impacto superiores.

¿Qué acabado superficial puede conseguirse con el mecanizado de UHMWPE?

¿Alguna vez ha recibido una pieza de UHMWPE con una superficie inaceptablemente rugosa que haya puesto en peligro todo su ensamblaje? Es una frustración habitual cuando se trabaja con este material excepcional: equilibrar sus extraordinarias propiedades de desgaste con el reto de conseguir el acabado suave y preciso que exige su aplicación.