Por qué el aluminio es el material preferido para los disipadores de calor

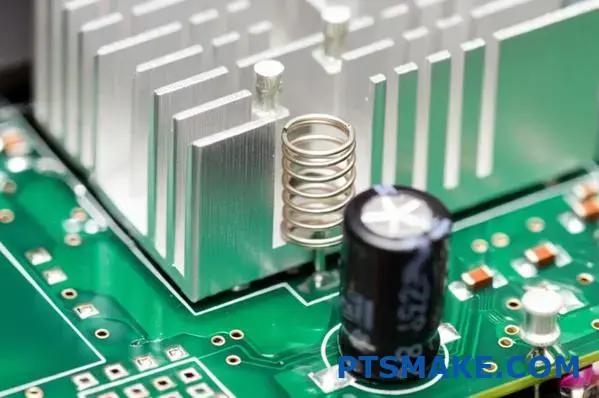

¿Alguna vez se ha preguntado por qué casi todos los aparatos electrónicos de su casa se mantienen fríos bajo presión? El secreto reside en un humilde metal que trabaja silenciosamente entre bastidores para evitar que sus aparatos se sobrecalienten.

El aluminio es la piedra angular de las soluciones de gestión térmica en todos los sectores gracias a su combinación única de alta conductividad térmica, ligereza, asequibilidad y resistencia a factores ambientales que afectarían a otros materiales.

En los años que llevo trabajando con soluciones de gestión térmica en PTSMAKE, he visto de primera mano cómo la selección del material puede determinar el rendimiento y la vida útil de un producto. Los disipadores de calor de aluminio han demostrado constantemente ser el estándar del sector, y por buenas razones que van más allá de su capacidad de refrigeración.

La ciencia detrás del poder refrigerante del aluminio

La conductividad térmica del aluminio, de aproximadamente 167 W/m-K, lo sitúa entre los materiales comercialmente viables más eficaces para disipar el calor. Esta propiedad le permite extraer rápidamente el calor de los componentes críticos y distribuirlo por toda la superficie del disipador. Lo que lo hace especialmente impresionante es que el aluminio lo consigue manteniendo una densidad de sólo 2,7 g/cm³, casi un tercio de la del cobre, su competidor más cercano.

Cuando el calor necesita pasar rápidamente de una fuente (como una CPU o un transistor de potencia) al aire circundante, el gradiente térmico1 creado impulsa esta transferencia. El aluminio es excelente para mantener este gradiente sin crear cargas de peso excesivas en el diseño general del sistema.

Comparación de propiedades físicas

| Material | Conductividad térmica (W/m-K) | Densidad (g/cm³) | Coste relativo | Maquinabilidad |

|---|---|---|---|---|

| Aluminio | 167-229 | 2.7 | Bajo | Excelente |

| Cobre | 385-400 | 8.96 | Alta | Bien |

| Acero | 43-54 | 7.85 | Medio | Moderado |

| Cerámica | 20-30 | 3.9 | Muy alta | Pobre |

Rentabilidad sin concesiones

Nunca se insistirá lo suficiente en las ventajas económicas del aluminio. Al fabricar miles de disipadores de calor a PTSMAKE, comprobamos sistemáticamente que el aluminio ofrece la mejor relación rendimiento-coste por un margen significativo. El material es abundante en la corteza terrestre, constituyendo aproximadamente 8% de su masa, lo que mantiene los costes de la materia prima relativamente estables.

Los procesos de fabricación del aluminio también están bien establecidos y son eficientes. La maleabilidad natural del metal lo hace ideal para la extrusión, uno de los métodos de producción más rentables para disipadores de calor. Esto permite geometrías de aletas complejas que maximizan la superficie sin costosas operaciones de mecanizado.

Factores de eficiencia de la producción

- Formabilidad: La excelente conformabilidad del aluminio permite diseños de disipadores de calor muy variados, desde simples placas planas hasta complejas estructuras con aletas.

- Velocidad de mecanizado: Las máquinas CNC pueden procesar el aluminio entre 3 y 5 veces más rápido que los metales más duros

- Desgaste de herramientas: Las herramientas de corte duran más cuando se trabaja con aluminio que con materiales más duros.

- Operaciones secundarias: El aluminio requiere un trabajo de acabado mínimo tras la fabricación primaria

Resiliencia medioambiental

Una ventaja del aluminio que a menudo se pasa por alto es su excepcional resistencia a los factores ambientales. La formación natural de óxido de aluminio en su superficie crea una capa protectora que impide la corrosión posterior, una característica autorregenerativa que confiere a los disipadores de calor de aluminio una enorme longevidad.

En industrias en las que los dispositivos deben funcionar en entornos húmedos o químicamente agresivos, esta propiedad resulta inestimable. He visto disipadores de calor de aluminio de equipos de telecomunicaciones para exteriores que seguían funcionando a pleno rendimiento tras una década de exposición a los elementos.

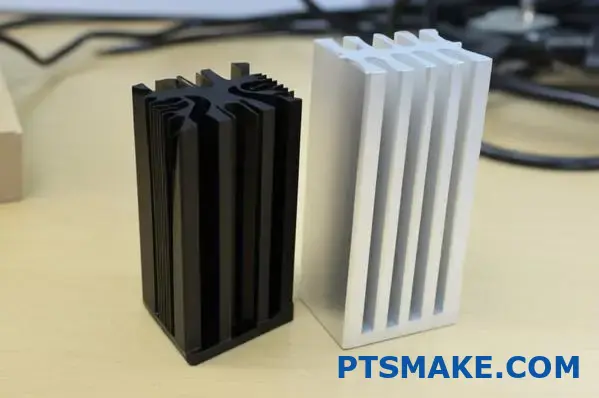

Para mejorar la protección, los disipadores de calor de aluminio pueden anodizarse, un proceso electroquímico que engrosa y refuerza la capa de óxido natural. Este tratamiento también puede utilizarse para añadir color con fines estéticos sin comprometer el rendimiento térmico.

Versatilidad de aplicación

La versatilidad del aluminio se extiende a prácticamente todos los sectores que requieren una gestión térmica:

Aplicaciones industriales

- Electrónica de consumo: Desde portátiles a consolas de videojuegos, el aluminio mantiene los procesadores funcionando a temperaturas óptimas

- Automoción: Las unidades de control del motor, los faros LED y los inversores de potencia para vehículos eléctricos dependen de la refrigeración por aluminio.

- Industrial: Las fuentes de alimentación, los accionamientos de motor y los equipos de automatización dependen de disipadores térmicos de aluminio.

- Telecomunicaciones: Las torres de telefonía móvil y los equipos de infraestructura de red utilizan aluminio para la refrigeración pasiva en lugares remotos

- Productos sanitarios: Los equipos de diagnóstico y los sistemas de imagen utilizan aluminio para mantener temperaturas de funcionamiento precisas.

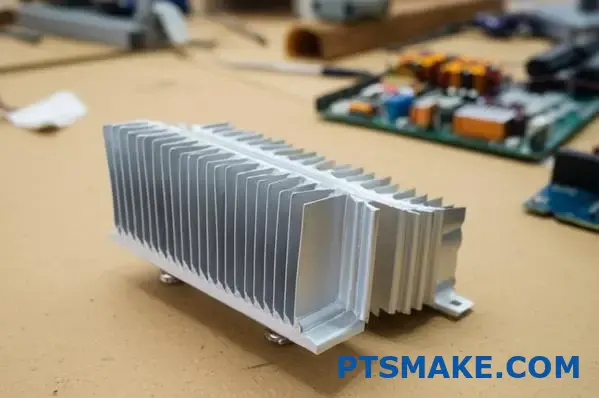

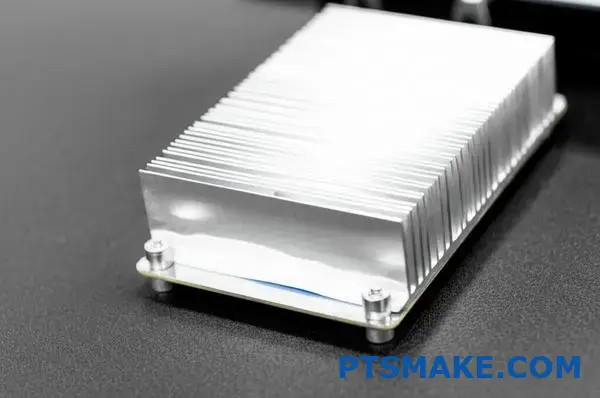

Capacidades de personalización

En PTSMAKE, personalizamos con regularidad disipadores de calor de aluminio para responder a retos térmicos específicos. El material se presta a casi cualquier proceso de fabricación, desde la simple extrusión hasta el complejo mecanizado CNC, la fundición a presión o el estampado. Esta flexibilidad permite a los ingenieros optimizar los diseños para sus requisitos térmicos específicos en lugar de comprometerse con soluciones estándar.

La capacidad de crear geometrías de aletas, características de montaje y tratamientos superficiales personalizados convierte al aluminio en el material más adaptable para disipadores de calor. Tanto si la aplicación necesita el máximo flujo de aire en una granja de servidores como una refrigeración pasiva silenciosa en electrónica de consumo, el aluminio puede diseñarse para ofrecer un rendimiento óptimo.

Perfiles comunes de disipadores de calor y sus aplicaciones

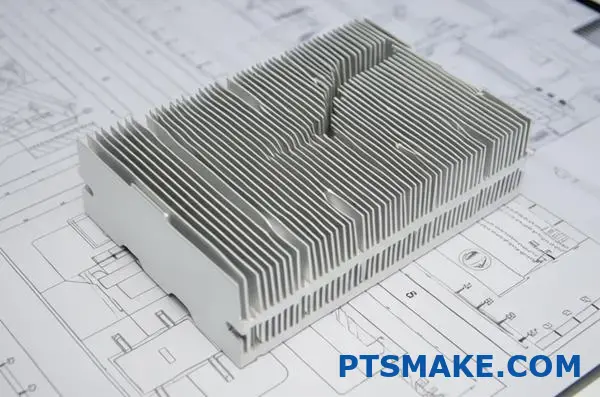

¿Ha visto alguna vez esas aletas metálicas dentro de su ordenador o detrás de las luces LED? No son sólo un adorno: son maravillas de la ingeniería que evitan que tus dispositivos favoritos se quemen durante el funcionamiento.

El perfil del disipador de calor que elija puede ser decisivo para su sistema de gestión térmica. Cada diseño, desde las formas extruidas más sencillas hasta las complejas matrices de pines, cumple una función específica optimizada para los patrones de flujo de aire, las limitaciones de espacio y los requisitos térmicos de las distintas aplicaciones.

Con más de 15 años en la fabricación de precisión, he sido testigo de primera mano de cómo el perfil adecuado del disipador de calor puede influir significativamente en el rendimiento y la longevidad del dispositivo. En PTSMAKE hemos diseñado y fabricado miles de disipadores de calor personalizados, y he llegado a apreciar las diferencias entre los distintos perfiles y sus aplicaciones ideales.

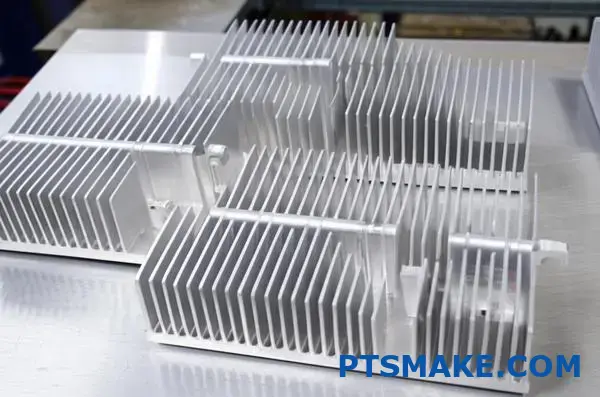

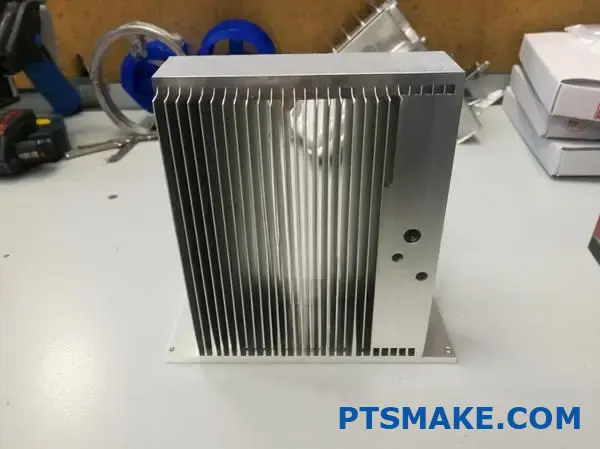

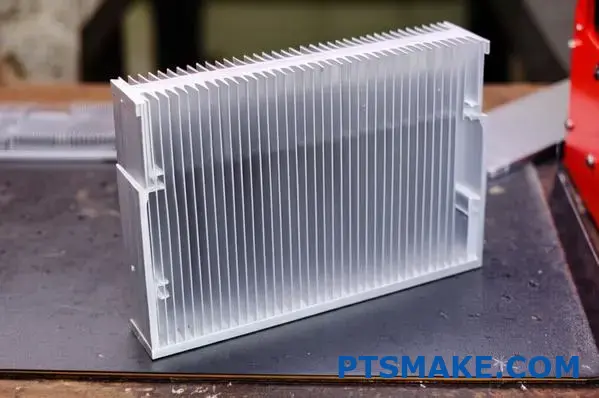

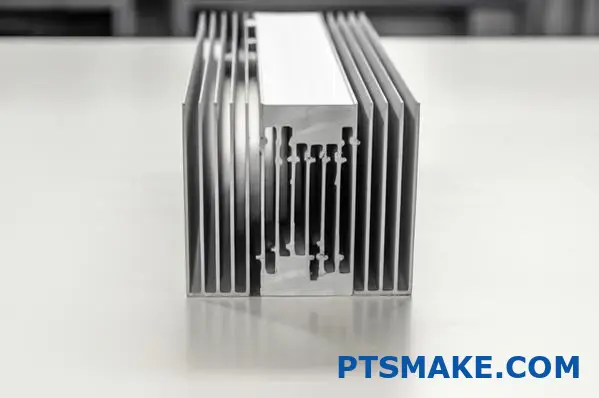

Perfiles de disipadores de calor extruidos

Los perfiles de aluminio extruido representan el diseño de disipador térmico más común y rentable del mercado actual. El proceso de fabricación consiste en empujar el aluminio a través de una matriz para crear perfiles continuos con secciones transversales uniformes.

Ventajas de los perfiles extruidos

- Rentabilidad: El proceso de extrusión permite una producción de gran volumen con un mínimo de residuos

- Flexibilidad de diseño: Puede crear varias alturas, grosores y separaciones de aletas a partir de una sola matriz.

- Calidad constante: Las secciones transversales uniformes garantizan un rendimiento térmico predecible

Aplicaciones ideales

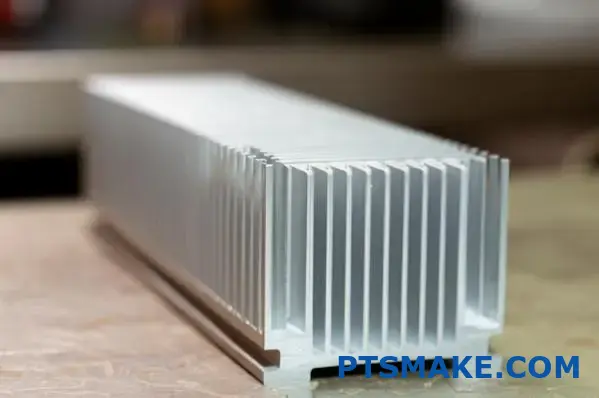

Los perfiles extruidos destacan en aplicaciones en las que el flujo de aire es relativamente predecible y unidireccional. Se suelen utilizar en:

- Fuentes de alimentación y amplificadores

- Sistemas de iluminación LED

- Equipos de telecomunicaciones

- Controladores de motor

La limitación de los perfiles extruidos se debe a la orientación unidireccional de sus aletas. Cuando el flujo de aire cambia de dirección o se vuelve turbulento, su eficiencia de refrigeración puede disminuir considerablemente.

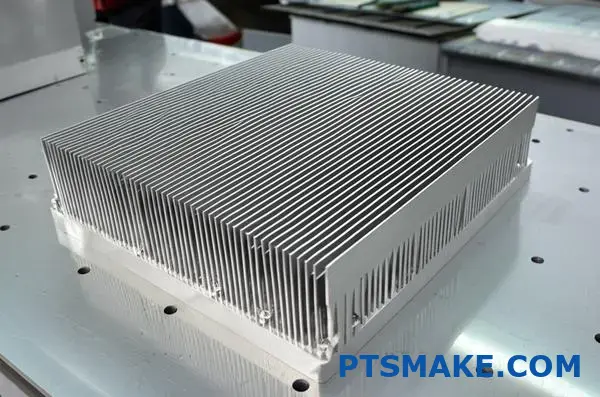

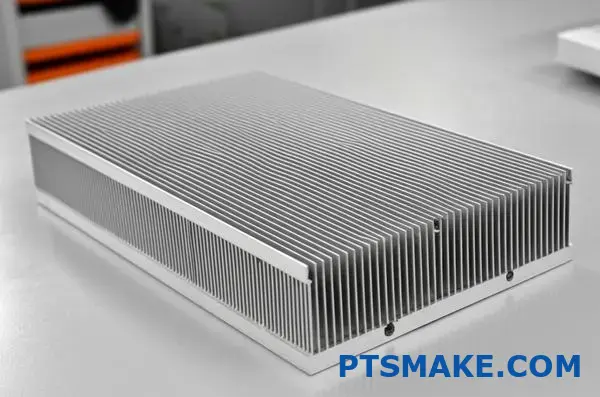

Perfiles de los disipadores de calor de aletas

Los disipadores de calor de aletas de placa presentan varias láminas metálicas finas (aletas) unidas a una placa base. Este diseño permite aumentar la superficie en espacios reducidos.

Métodos de fabricación

- Aleta desnatada: Creado por el pelado de material de la placa base.

- Bonded Fin: Aletas individuales unidas a la base mediante soldadura, soldadura fuerte o adhesivos.

- Aleta plegada: Chapa metálica continua plegada en forma de acordeón

Características de rendimiento

| Tipo de perfil | Resistencia térmica | Superficie Densidad | Peso | Coste |

|---|---|---|---|---|

| Aleta desnatada | Bajo | Muy alta | Medio | Medio-Alto |

| Bonded Fin | Muy bajo | Alta | Medio | Alta |

| Aleta plegada | Bajo-Medio | Alta | Bajo | Medio |

Los disipadores de calor de aletas de placa son ideales para aplicaciones que requieren una gran capacidad de refrigeración en espacios limitados, como:

- Informática de alto rendimiento

- Electrónica militar y aeroespacial

- Equipos médicos de diagnóstico por imagen

- Sistemas de conversión de energía

En PTSMAKE, hemos implementado diseños de aletas de placa para clientes de la industria de dispositivos médicos, donde una refrigeración compacta y eficaz es fundamental para la fiabilidad de los equipos de diagnóstico.

Perfiles de disipador de calor de pasador redondo

Los disipadores de calor de pines redondos utilizan conjuntos de pines cilíndricos que se extienden desde una placa base. Este diseño ofrece ventajas únicas para entornos de flujo de aire omnidireccional.

Principales ventajas

- Refrigeración omnidireccional: Funciona bien independientemente de la dirección del flujo de aire

- Reducción de la caída de presión: Permite que el aire fluya alrededor de las clavijas con menos resistencia

- Generación de turbulencias: Crea una mezcla de aire beneficiosa para mejorar la transferencia de calor

- Resistencia al polvo: Menos propenso a la acumulación de polvo en comparación con el espaciado estrecho de las aletas.

El proceso de fabricación suele implicar el mecanizado CNC para aplicaciones de precisión o la fundición para una producción de mayor volumen. En PTSMAKE, nuestras capacidades CNC nos permiten crear patrones de pasadores personalizados optimizados para requisitos térmicos específicos.

Los disipadores de patillas redondas encuentran su lugar en aplicaciones en las que:

- La dirección del flujo de aire puede cambiar o es impredecible

- La convección natural es el principal método de refrigeración

- La redundancia o el fallo de los ventiladores es un problema

- Los entornos polvorientos plantean problemas de mantenimiento

Perfiles de pasador elíptico

Los disipadores elípticos, una evolución de los diseños con pines redondos, representan un término medio entre los pines tradicionales y las aletas rectas.

Ventajas comparativas

- Eficiencia aerodinámica: Reducción de la resistencia al avance en comparación con los pasadores redondos

- Superficie: Mayor relación superficie/volumen que los pasadores redondos

- Rendimiento direccional: Mejor en situaciones de flujo de aire semidireccional

He observado que los diseños elípticos ofrecen aproximadamente 10-15% mejor rendimiento térmico que las patillas redondas en el flujo de aire dirigido, manteniendo alrededor de 70% de la capacidad omnidireccional. Esto los hace ideales para aplicaciones donde:

- El flujo de aire tiene una dirección predominante pero puede fluctuar

- Las restricciones de espacio limitan los diseños tradicionales de aletas rectas

- La caída de presión debe minimizarse al tiempo que se maximiza la refrigeración

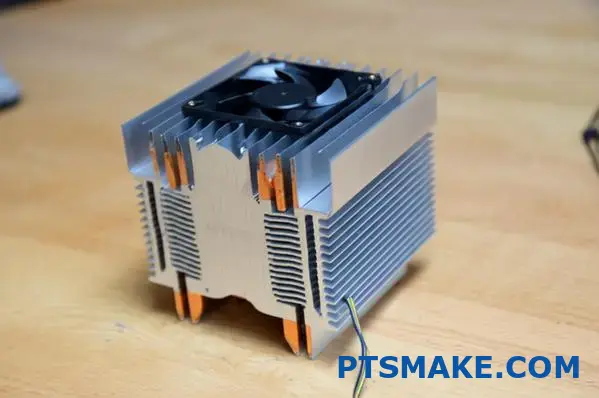

Perfiles de disipador de calor especializados

Además de los perfiles estándar, existen varios diseños especializados que abordan retos térmicos únicos:

Disipadores radiales

Estas aletas se extienden radialmente desde un punto central, creando un patrón en forma de estrella. Destacan en:

- Proyectores y downlights LED

- Refrigeradores de CPU con ventiladores superiores

- Aplicaciones de fuentes de calor centralizadas

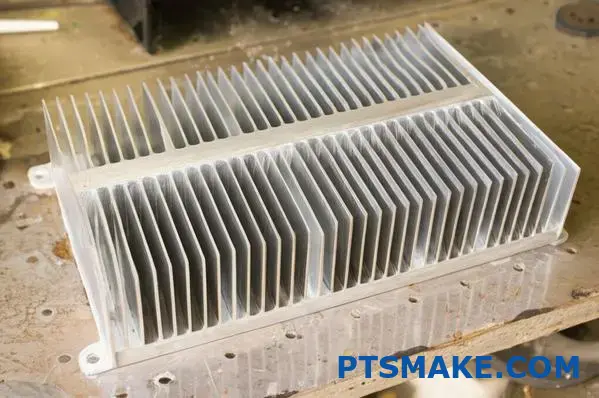

Disipadores térmicos forjados

Creados mediante procesos de forja de metales, estos disipadores de calor ofrecen un rendimiento térmico excepcional a través de:

- Estructura de grano optimizada para mejorar la conductividad

- Mayor densidad de aletas en las zonas críticas

- Mayor resistencia mecánica para entornos sometidos a grandes esfuerzos

A través de mi trabajo en PTSMAKE con clientes aeroespaciales y militares, he visto que los disipadores forjados proporcionan hasta 20% mejor conductividad térmica2 en aplicaciones de alta fiabilidad donde el fallo no es una opción.

Diseños de aletas de cremallera

Una variación especializada de las aletas de placa, las aletas de cremallera se entrelazan en patrones alternos para crear un flujo de aire turbulento. Son especialmente eficaces en:

- Computación de alta densidad de potencia

- Estaciones base de telecomunicaciones

- Equipos industriales de conversión de energía

La selección del perfil de disipador de calor adecuado requiere un equilibrio entre los requisitos térmicos, las limitaciones de espacio, las características del flujo de aire y las consideraciones presupuestarias. En PTSMAKE, guiamos a nuestros clientes a través de este proceso de decisión analizando las necesidades específicas de su aplicación en lugar de adoptar un enfoque único.

Selección del tamaño adecuado para obtener la máxima eficiencia térmica

¿Alguna vez ha visto cómo su portátil se apagaba por sobrecalentamiento durante una presentación importante? Ese frustrante momento ilustra por qué los sistemas de refrigeración correctamente dimensionados no son sólo detalles técnicos: son la diferencia entre un funcionamiento fiable y costosos fallos.

La elección de las dimensiones correctas del disipador de calor es una decisión crítica de ingeniería que equilibra los requisitos térmicos con las limitaciones prácticas. El disipador de calor de aluminio perfecto no solo depende de la calidad del material, sino también de que el tamaño, la densidad de las aletas y la geometría general se adapten con precisión a la carga térmica y al entorno operativo específicos.

Cuando se trata de gestión térmica, el tamaño es realmente importante. Gracias a mi trabajo en PTSMAKE, he visto cómo innumerables proyectos triunfaban o fracasaban por culpa de las decisiones sobre el tamaño del disipador de calor. Permítanme compartir lo que he aprendido acerca de la selección de las dimensiones óptimas para su disipador de calor de aluminio para lograr la máxima eficiencia térmica.

Conozca sus necesidades térmicas

Antes de seleccionar las dimensiones de cualquier disipador de calor, debe conocer a fondo el perfil térmico de su sistema. Este paso fundamental garantiza que la solución de refrigeración se adapte a sus necesidades reales y no a especificaciones genéricas.

Cálculo de la disipación de calor

El primer paso consiste en calcular la carga térmica total que generan sus componentes. Para ello es necesario saber:

- Consumo de energía de cada componente generador de calor

- Índices de eficiencia para determinar cuánta energía se convierte en calor

- Ciclo de trabajo patrones durante el funcionamiento típico

Para la mayoría de los componentes electrónicos, el calor generado (en vatios) puede estimarse mediante esta fórmula:

Calor generado = Potencia absorbida × (1 - Rendimiento)

Por ejemplo, un amplificador de potencia de 100 W que funcione con una eficiencia de 75% generará aproximadamente 25 W de calor que será necesario disipar. Esto se convierte en tu requisito de referencia.

Objetivos de resistencia térmica

Una vez que conozca su carga térmica, la siguiente consideración es el aumento máximo de temperatura permitido. Cada componente tiene una temperatura máxima de funcionamiento, y mantenerse muy por debajo de este umbral mejora la fiabilidad y la longevidad.

La resistencia térmica necesaria (en °C/W) puede calcularse como:

Resistencia térmica requerida = (Tmax - Tambient) ÷ Carga térmica

Dónde:

- Tmáx es la temperatura máxima admisible del componente

- Tambient es la temperatura del aire ambiente

Este cálculo proporciona la resistencia térmica máxima que puede tener su disipador de calor manteniendo temperaturas de funcionamiento seguras.

Factores dimensionales que afectan al rendimiento

Hay múltiples factores dimensionales que influyen en el rendimiento de los disipadores de calor, cada uno de los cuales crea compensaciones entre la eficiencia térmica, el peso, el coste y los requisitos de espacio.

Dimensiones de la placa base

La placa base sirve como colector y distribuidor primario de calor. Sus dimensiones son críticas por varias razones:

| Dimensión | Influencia en el rendimiento | Consideración de la optimización |

|---|---|---|

| Espesor | Capacidad de propagación del calor | Las bases más gruesas mejoran la propagación del calor pero añaden peso y coste |

| Superficie | Contacto con fuente de calor | Debe igualar o superar la huella de los componentes generadores de calor |

| Planitud | Calidad de la interfaz térmica | El mecanizado de precisión reduce la resistencia térmica en los puntos de contacto |

En PTSMAKE, solemos recomendar espesores de placa base de entre 3 y 10 mm en función de los requisitos de la aplicación. Para aplicaciones de alta potencia, las bases más gruesas proporcionan una mejor propagación del calor, mientras que los diseños con limitaciones de espacio pueden requerir perfiles más finos con aleaciones de mayor conductividad.

Dimensiones y espaciado de las aletas

Las aletas aumentan considerablemente la superficie de transferencia de calor al aire circundante. Sus dimensiones influyen significativamente en la eficiencia de la refrigeración:

Altura de la aleta

Las aletas más altas proporcionan más superficie, pero los rendimientos disminuyen a medida que aumenta la altura. A partir de cierto punto (normalmente cuando la altura de las aletas supera 10 veces la distancia entre ellas), el flujo de aire se restringe y la eficiencia disminuye.

Espesor de la aleta

Las aletas más finas permiten colocar más aletas en el mismo espacio, lo que aumenta la superficie. Sin embargo, unas aletas excesivamente finas:

- Conducen el calor menos eficazmente desde la base

- Puede deformarse durante la fabricación

- Puede dañarse durante la manipulación

Distancia entre aletas

La separación entre las aletas es quizá el factor dimensional más crítico que afecta al rendimiento en el mundo real. Si están demasiado cerca, se restringe el flujo de aire; si están demasiado separadas, se sacrifica superficie.

En el caso de la convección natural, la separación óptima entre aletas suele oscilar entre 8 y 12 mm, mientras que en las aplicaciones de convección forzada se puede utilizar una separación mucho menor (2-5 mm) debido al diferencial de presión creado por los ventiladores.

Consideraciones generales sobre la huella

Más allá del rendimiento térmico, las dimensiones del disipador suelen depender de consideraciones prácticas:

- Espacio de montaje disponible dentro del recinto

- Limitaciones de peso para aplicaciones portátiles o suspendidas

- Espacio libre para otros componentes y requisitos de montaje

- Patrones de flujo de aire dentro del sistema

Directrices de dimensionamiento específicas para cada aplicación

Las distintas aplicaciones tienen requisitos únicos que influyen en las dimensiones óptimas del disipador de calor.

Entornos de gran caudal de aire

En sistemas con ventiladores o sopladores potentes, los disipadores de calor pueden diseñarse con:

- Mayor densidad de aletas (espaciado de 1-2 mm)

- Aletas más altas (hasta 50 mm en algunos casos)

- Ocupa menos espacio

- Placas base más finas (3-5 mm)

Estos entornos permiten diseños de mayor densidad porque el aire forzado vence la resistencia creada por las aletas apretadas.

Aplicaciones de convección natural

Para los sistemas de refrigeración pasiva, las dimensiones del disipador de calor deben ser más generosas:

- Mayor separación entre aletas (8-12 mm)

- Aletas de perfil bajo (normalmente 25 mm o menos)

- Huella más grande para compensar la menor eficiencia de refrigeración

- Placas base más gruesas (6-10 mm) para una mejor propagación del calor

Diseños con limitaciones de espacio

En los espacios más reducidos, como los portátiles delgados o los dispositivos médicos compactos, la optimización dimensional se vuelve crítica:

- Patrones de aletas personalizados que coincidan con las trayectorias de flujo de aire disponibles

- Cámaras de vapor integrado en la placa base para mejorar la propagación del calor

- Materiales híbridos como materiales compuestos de aluminio-grafito para la transferencia direccional de calor

- Alturas de aletas escalonadas para maximizar la superficie en espacios irregulares

En PTSMAKE, nos hemos especializado en disipadores de calor anisotrópicos3 para dispositivos ultrafinos que superan a las soluciones tradicionales de aluminio canalizando el calor en las direcciones preferidas.

Equilibrio entre tamaño y fabricación

El diseño térmico perfecto sobre el papel también debe ser práctico para fabricarlo de forma consistente. Las dimensiones del disipador térmico deben ajustarse a los métodos de fabricación disponibles:

- Límites de extrusión: Las extrusiones de aluminio estándar tienen limitaciones de relación de aspecto (normalmente 10:1 para la altura:grosor de las aletas).

- Limitaciones del mecanizado CNC: Los canales de aletas profundos y estrechos requieren herramientas especializadas

- Parámetros de fundición a presión: Deben tenerse en cuenta las variaciones del grosor de la pared y los ángulos de inclinación.

- Capacidad de forja: El flujo de material afecta a las geometrías alcanzables

A la hora de diseñar disipadores de calor personalizados, trabajar en estrecha colaboración con su fabricante en las primeras fases del proceso garantiza que sus requisitos térmicos se ajusten a las capacidades de producción. En PTSMAKE, proporcionamos información sobre el diseño para la fabricación que a menudo mejora tanto el rendimiento térmico como la eficiencia de la producción.

Adaptación del tamaño del disipador a la carga térmica

Un enfoque que he encontrado eficaz es escalar el volumen del disipador de calor proporcionalmente a la carga térmica, manteniendo al mismo tiempo una geometría óptima de las aletas. Como regla general:

- Por cada duplicación de la carga térmica, aumentar el volumen del disipador de calor en aproximadamente 75-100%

- Mantener la misma distancia entre aletas para condiciones de flujo de aire similares

- Aumente el grosor de la placa base proporcionalmente a la carga térmica para una mejor propagación

- Considere la posibilidad de repartir cargas térmicas muy grandes entre varios disipadores más pequeños.

Este enfoque proporciona un escalado predecible del rendimiento térmico al tiempo que mantiene la viabilidad de fabricación.

Opciones de montaje para una conexión térmica segura

¿Alguna vez ha tenido problemas con un dispositivo que se sobrecalienta a pesar de tener un disipador de calor de primera calidad? Puede que el culpable no sea el disipador en sí, sino cómo está montado. Un disipador de calor perfecto mal montado es como un neumático de alto rendimiento con las tuercas sueltas: un desastre a punto de ocurrir.

Asegurar correctamente su disipador de calor de aluminio es el héroe anónimo de la gestión térmica. El método de montaje que elija influye directamente en la eficacia de la transferencia térmica, la fiabilidad a largo plazo y el acceso para el mantenimiento, por lo que es tan crucial como el propio material del disipador de calor.

En la gestión térmica, la conexión entre los componentes generadores de calor y sus soluciones de refrigeración constituye la vía crítica para la disipación del calor. Después de haber trabajado con innumerables problemas de gestión térmica en PTSMAKE, he descubierto que incluso el disipador de calor de aluminio más avanzado puede fallar si no se monta correctamente. Permítanme compartir con ustedes mis conocimientos sobre las opciones de montaje más eficaces y cuándo utilizar cada una de ellas.

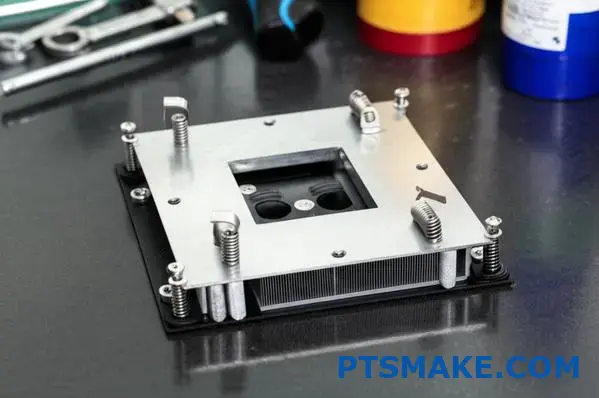

Sistemas de montaje con pasador

Los pasadores a presión representan una de las soluciones de montaje más sencillas y rentables para los disipadores de calor de aluminio, sobre todo en la electrónica de consumo de gran volumen.

Cómo funcionan las clavijas de empuje

Las clavijas de empuje son fijaciones de plástico o metal diseñadas para encajar a presión a través de orificios pretaladrados tanto en el disipador de calor como en la placa de circuito impreso. Se caracterizan por:

- Un cuerpo flexible que se comprime durante la inserción

- Barbas o cabezas expansibles que proporcionan fuerza de retención

- Tensión de muelle precargada en algunos diseños avanzados

El proceso de instalación es sencillo:

- Alinee el disipador de calor con los orificios de montaje

- Inserte las clavijas a través del disipador de calor y la placa de circuito impreso

- Aplique presión hacia abajo hasta que los pasadores encajen en su sitio.

Ventajas y limitaciones

| Ventaja | Limitación |

|---|---|

| Instalación sin herramientas | Fuerza de compresión limitada |

| Bajo coste | Potencial de relajación del estrés a lo largo del tiempo |

| Montaje/desmontaje rápido | Menos adecuado para entornos de alta vibración |

| No hay riesgo de dañar las placas de circuito impreso por apretarlas demasiado | Puede requerir acceso a ambos lados de la placa de circuito impreso |

Mejores aplicaciones

El montaje con pasador funciona excepcionalmente bien para:

- Electrónica de consumo, como ordenadores portátiles y de sobremesa

- Aplicaciones de potencia baja o media (normalmente menos de 30 W)

- Situaciones que requieren un mantenimiento frecuente o la sustitución de piezas

- Productos con estrictas limitaciones de costes

En PTSMAKE, hemos optimizado los diseños de pasadores de empuje para clientes que buscan un equilibrio entre un montaje seguro y un mantenimiento sencillo, especialmente en hardware informático y electrónica de consumo.

Sistemas de clip con muelle

Las abrazaderas de muelle proporcionan una excelente distribución de la presión a la vez que se adaptan a los ciclos de expansión y contracción térmica.

Tipos de fijaciones de resorte

- Z-Clips: Clips metálicos en forma de Z que se enganchan en los bordes de un componente.

- Clips de tensión: Muelles metálicos arqueados que ejercen presión sobre el disipador térmico

- Marcos de retención: Bastidores completos que distribuyen la presión uniformemente

Las pinzas de muelle funcionan aplicando una fuerza descendente continua, manteniendo un contacto de interfaz térmica constante incluso a través de ciclos de temperatura y vibraciones.

Consideraciones sobre el diseño

A la hora de aplicar el montaje con pinzas de muelle, hay varios factores que influyen en el rendimiento:

- Selección de materiales: El acero inoxidable ofrece una excelente elasticidad y resistencia a la corrosión

- Índice del muelle: Debe proporcionar la presión adecuada sin riesgo de dañar los componentes

- Puntos de contacto: La presión debe centrarse sobre la fuente de calor

- Requisitos de autorización: Los componentes circundantes deben adaptarse a la geometría del clip

Casos de uso óptimos

Las pinzas de muelle sobresalen:

- Entornos de alta vibración, como aplicaciones de automoción

- Sistemas sometidos a ciclos térmicos frecuentes

- Aplicaciones en las que una presión constante es fundamental

- Diseños en los que se dispone de una altura z mínima para los herrajes de montaje

Una ventaja notable es la resistencia al deslizamiento4 estos sistemas proporcionan, manteniendo una presión constante durante años de fluctuaciones de temperatura donde otros métodos de fijación podrían aflojarse.

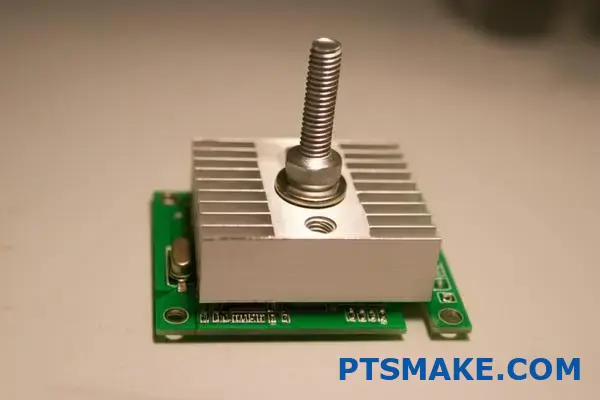

Sistemas de montaje con tornillos

Para aplicaciones de alta potencia y situaciones que requieren la máxima eficiencia de transferencia térmica, el montaje con tornillos sigue siendo la norma de oro.

Configuraciones de montaje con tornillos

- Roscado directo: Los disipadores con orificios roscados admiten tornillos directamente

- Montaje pasante: Los tornillos atraviesan el disipador de calor hasta los separadores o las tuercas

- Sistemas de placas de apoyo: Distribuye la fuerza por la cara posterior de la placa de circuito impreso

Prácticas críticas de instalación

La eficacia del montaje con tornillos depende en gran medida de unas técnicas de instalación adecuadas:

- Especificación de par: Aplique un par de apriete constante y especificado a todas las fijaciones.

- Secuencia de apriete: Utilice la secuencia de apriete en cruz o en estrella

- Compuestos fijadores de roscas: Considere compuestos de resistencia media para la resistencia a las vibraciones

- Material de interfaz térmica: Aplicar la cantidad y cobertura adecuadas antes del montaje

Ventajas de rendimiento

El montaje atornillado ofrece varias ventajas clave:

- Máxima presión de montaje posible (normalmente 30-70 PSI)

- Control preciso de la presión mediante especificaciones de par

- Excelente estabilidad a largo plazo

- Compresión superior de la interfaz térmica

En nuestra planta de fabricación de PTSMAKE, hemos desarrollado secuencias de torsión especializadas para diferentes geometrías de disipadores térmicos con el fin de evitar el alabeo y garantizar al mismo tiempo una distribución óptima de la presión.

Soluciones de montaje adhesivas

Los adhesivos térmicos ofrecen ventajas únicas en aplicaciones específicas, sobre todo cuando las fijaciones mecánicas no son prácticas.

Tipos de adhesivos térmicos

- Adhesivos a base de epoxi: Mayor fuerza de adherencia pero instalación permanente

- Adhesivos térmicos de silicona: Más flexible, se adapta a la dilatación térmica

- Adhesivos de cambio de fase: Se ablandan a temperaturas de funcionamiento para mejorar el contacto

- Cintas conductoras térmicas: Adhesivo de doble cara con partículas térmicas incrustadas

Metodología de aplicación

La correcta aplicación del adhesivo influye significativamente en el rendimiento:

- Limpiar bien ambas superficies con alcohol isopropílico

- Aplique el adhesivo con un grosor uniforme (normalmente 0,1-0,3 mm)

- Utilizar la fijación durante el curado para mantener la posición y la presión

- Deje transcurrir todo el tiempo de curado antes de someterlo a tensión o calor

Situaciones que favorecen el montaje adhesivo

Los adhesivos térmicos son especialmente valiosos cuando:

- No dispone de orificios de montaje

- Se requiere un perfil extremadamente bajo

- Los componentes tienen superficies irregulares

- El aislamiento de las vibraciones es beneficioso

- La instalación debe realizarse en orientaciones incómodas

Hemos empleado con éxito adhesivos térmicos especializados para clientes del sector de la iluminación LED, en el que los disipadores de calor deben adherirse a superficies difíciles como sustratos de vidrio y cerámica.

Enfoques de montaje híbridos

En muchas aplicaciones reales, la combinación de métodos de montaje produce resultados superiores.

Configuraciones híbridas habituales

- Adhesivo + Retención mecánica: Unión primaria con respaldo mecánico

- Tornillo central + clips periféricos: Presión concentrada en la fuente de calor con retención distribuida

- Push Pins + Adhesivo Térmico: Alineación mecánica con acoplamiento térmico adicional

Estos enfoques proporcionan redundancia al tiempo que optimizan la transferencia térmica en las uniones críticas.

Selección del método de montaje óptimo

Al asesorar a los clientes de PTSMAKE, tengo en cuenta varios factores para recomendarles el mejor enfoque de montaje:

- Carga térmica: Una mayor potencia requiere un montaje más seguro

- Condiciones medioambientales: Vibraciones, golpes, orientación y temperaturas extremas

- Requisitos del servicio: Necesidad de acceso para mantenimiento o sustitución

- Limitaciones de fabricación: Compatibilidad del proceso de montaje

- Sensibilidad a los costes: Implicaciones presupuestarias para la producción de grandes volúmenes

La matriz de decisión suele tener este aspecto:

| Factor | Pasadores | Clips de muelle | Tornillos | Adhesivos |

|---|---|---|---|---|

| Eficiencia térmica | Bien | Muy buena | Excelente | Bueno-Excelente |

| Esfuerzo de instalación | Mínimo | Bajo | Moderado | Moderado |

| Trabajabilidad | Excelente | Muy buena | Bien | Pobre |

| Resistencia a las vibraciones | Feria | Muy buena | Excelente | Bien |

| Coste | Bajo | Bajo-Moderado | Moderado | Moderado-alto |

Materiales de interfaz térmica y su impacto

El método de montaje debe combinarse con materiales de interfaz térmica (TIM) adecuados para maximizar la transferencia de calor:

- Pasadores: Funcionan bien con almohadillas térmicas que compensan una menor presión de montaje

- Clips de muelle: Compatible con materiales de cambio de fase que responden a la presión aplicada

- Tornillos: Puede comprimir completamente grasas térmicas finas para un rendimiento óptimo

- Adhesivos: A menudo incorporan sus propias propiedades de transferencia térmica

Una correcta selección y aplicación de los TIM puede compensar las limitaciones en la presión de montaje o las irregularidades de la superficie.

Según mi experiencia en PTSMAKE, la elección del método de montaje suele marcar una 15-30% diferencia en el rendimiento térmico global, un margen que puede determinar el éxito o el fracaso de un diseño sobre el terreno.

Soluciones a medida frente a perfiles estándar: La elección correcta

¿Alguna vez se ha debatido entre la comodidad de adquirir un disipador de calor comercial y la promesa de rendimiento de una solución personalizada? Este dilema de ingeniería tan común afecta no sólo a la refrigeración de su dispositivo, sino potencialmente a todo su éxito en el mercado.

Elegir entre perfiles de disipador de calor de aluminio estándar y soluciones personalizadas implica sopesar los costes inmediatos y las ventajas de rendimiento a largo plazo. Mientras que las opciones estándar ofrecen un despliegue más rápido y una menor inversión inicial, los diseños personalizados pueden ofrecer una refrigeración optimizada adaptada específicamente a sus retos térmicos únicos.

Cuando se trata de tomar decisiones sobre gestión térmica, el debate entre estándar y personalizado representa una de las elecciones más importantes. Después de haber guiado a numerosos clientes a través de este proceso de decisión en PTSMAKE, he desarrollado un marco para ayudar a los ingenieros a tomar la decisión correcta para sus aplicaciones específicas.

Perfiles estándar: El caso de las soluciones estándar

Los perfiles disipadores de calor de aluminio estándar ofrecen ventajas convincentes que los convierten en la elección adecuada para muchas aplicaciones. Estas opciones prediseñadas y fácilmente disponibles se han ganado su lugar en el conjunto de herramientas de gestión térmica.

Ventajas económicas de los perfiles estándar

Las ventajas económicas de los perfiles estándar van más allá del precio unitario:

- Menor inversión en herramientas: Sin costes de matricería ni utillaje

- Reducción del tiempo de ingeniería: Se requiere una validación mínima del diseño

- Adquisiciones rápidas: Disponible en los canales de distribución con plazos de entrega cortos

- Economía de escala: La producción de grandes volúmenes reduce los costes por unidad

Para las nuevas empresas y las compañías con limitaciones presupuestarias, este ahorro de costes puede ser sustancial. Un proyecto que dirigí en PTSMAKE ahorró aproximadamente 40% en costes de desarrollo iniciales adaptando un perfil estándar en lugar de crear una solución a medida.

Cuando los perfiles estándar sobresalen

Los perfiles estándar funcionan excepcionalmente bien cuando:

- Las cargas térmicas son moderadas: La mayoría de los perfiles estándar pueden soportar hasta 50-100W dependiendo del tamaño

- Las limitaciones de espacio son flexibles: Cuando puede adaptarse a las dimensiones estándar

- El tiempo de comercialización es fundamental: Un lanzamiento rápido suele tener más peso que una optimización perfecta

- Los volúmenes de producción son de bajos a medios: Los costes de utillaje personalizado no pueden amortizarse eficazmente

- La aplicación no está especializada: Necesidades comunes de refrigeración en entornos estándar

Aplicaciones industriales de los perfiles normalizados

| Industria | Aplicaciones típicas | Ventajas de los perfiles estándar |

|---|---|---|

| Electrónica de consumo | Routers domésticos, equipos de audio | Refrigeración adecuada y rentable |

| Control industrial | PLC, interfaces HMI | Sustitución rápida, normalización |

| Iluminación | Controladores LED, luminarias de bajo consumo | Diseños probados y fácilmente disponibles |

| Telecomunicaciones | Conmutadores de red, amplificadores de señal | Fiabilidad mediante diseños establecidos |

Soluciones a medida: Optimizadas para sus necesidades específicas

Mientras que los perfiles estándar ofrecen comodidad, los disipadores de calor de aluminio diseñados a medida proporcionan ventajas de rendimiento que pueden resultar decisivas en aplicaciones exigentes.

Ventajas de rendimiento de las soluciones personalizadas

Los diseños de disipadores de calor personalizados permiten:

- Rendimiento térmico optimizado: Adaptado con precisión a su carga térmica específica

- Optimización del espacio: Diseñado para adaptarse exactamente a sus limitaciones mecánicas

- Integración del flujo de aire: Adaptado a los patrones de flujo de aire de su sistema

- Reducción de peso: Material utilizado sólo cuando es necesario

- Integración de funciones adicionales: Puntos de montaje, alojamiento de componentes o soporte estructural

Cuando las soluciones a medida tienen sentido desde el punto de vista financiero

A pesar de los elevados costes iniciales, los disipadores de calor a medida suelen ofrecer un mayor rendimiento de la inversión cuando:

- Los volúmenes de producción son elevados: Los costes de utillaje se distribuyen entre muchas unidades

- Los requisitos de rendimiento son estrictos: El margen térmico es crítico

- El espacio es muy reducido: Cada milímetro cuenta

- La fiabilidad del sistema es primordial: Los costes de fracaso son prohibitivos

- La integración puede eliminar otros componentes: Reducción del coste global del sistema

Por ejemplo, un cliente de imágenes médicas de PTSMAKE se mostró inicialmente reticente a los costes de las herramientas personalizadas para un disipador de calor especializado. Sin embargo, el diseño optimizado permitía una refrigeración pasiva cuando la solución estándar habría requerido ventiladores, lo que en última instancia reduce la complejidad del sistema, el consumo de energía y el ruido, al tiempo que mejora la fiabilidad.

Consideraciones sobre el volumen de producción

El punto de inflexión del volumen de producción -en el que las soluciones a medida resultan más económicas que los perfiles estándar- varía en función de varios factores:

Producción de bajo volumen (menos de 1.000 unidades)

Para prototipos y producciones limitadas, los perfiles estándar casi siempre tienen sentido desde el punto de vista económico. Las excepciones son:

- Productos de muy alto valor cuyo rendimiento justifica los costes de ingeniería

- Aplicaciones en las que el rendimiento térmico es fundamental

- Situaciones en las que las limitaciones de espacio no permiten acomodar perfiles estándar

Producción de volumen medio (1.000-10.000 unidades)

Esta gama representa el "punto dulce" de la decisión, donde es esencial un análisis cuidadoso:

- A medida matrices de extrusión5 suelen ser rentables en torno a las 3.000-5.000 unidades

- Los perfiles estándar modificados (acabados personalizados en extrusiones estándar) ofrecen un enfoque intermedio

- Las soluciones personalizadas mecanizadas por CNC siguen siendo caras, pero pueden justificarse por las necesidades de rendimiento.

Producción de gran volumen (más de 10.000 unidades)

A grandes volúmenes, las soluciones a medida suelen ofrecer un mejor valor global:

- Los costes de utillaje son insignificantes por unidad.

- La optimización de los materiales reduce los costes de producción

- Las ventajas de rendimiento se traducen en beneficios comercializables del producto

Análisis de restricciones de costes

Al evaluar las limitaciones de costes, tenga en cuenta estos factores que a menudo se pasan por alto:

Más allá del precio inicial

- Costes operativos: Las soluciones térmicas de mayor rendimiento pueden reducir el consumo de energía

- Reclamaciones de garantía: La mejora de la refrigeración reduce las averías y devoluciones de componentes

- Tiempo de montaje: Los diseños personalizados pueden incorporar características que aceleren la producción

- Gestión de existencias: Los perfiles estándar pueden requerir menos inversión en inventario

- Flexibilidad de fabricación: Los perfiles estándar facilitan los cambios en los volúmenes de producción

Costes ocultos de los perfiles estándar

La "ganga" de los perfiles estándar a veces conlleva gastos inesperados:

- Adaptadores o modificaciones necesarios para ajustarse a los perfiles estándar

- Pasos de montaje adicionales para montar soluciones no optimizadas

- Posibilidad de sobrediseño (uso de disipadores de calor más grandes de lo necesario).

- Compromisos de rendimiento que afectan a otros componentes del sistema

Factores específicos de refrigeración

Los requisitos específicos de refrigeración de su aplicación deberían influir en gran medida en su decisión entre estándar o personalizado:

Requisitos de rendimiento térmico

- Temperatura máxima del componente: ¿Qué tan cerca de los límites térmicos puede operar?

- Uniformidad de temperatura: ¿Es necesario abordar específicamente los puntos conflictivos?

- Rendimiento transitorio: ¿Con qué rapidez debe disiparse el calor durante los picos de carga?

- Condiciones ambientales: ¿Cuáles son los extremos del entorno operativo?

Limitaciones físicas del diseño

- Limitaciones de peso: ¿La aplicación es sensible al peso (portátil, aeroespacial)?

- Restricciones dimensionales: ¿Hay limitaciones estrictas de espacio?

- Factores de orientación: ¿Funcionará el disipador de calor con orientaciones variables?

- Interfaz de montaje: ¿Qué superficie está disponible para el contacto térmico?

Marco de decisión

En PTSMAKE, utilizamos un enfoque estructurado para ayudar a los clientes a tomar la decisión entre estándar y personalizado:

- Análisis de las diferencias de rendimiento: Determinar si los perfiles estándar cumplen los requisitos térmicos mínimos

- Cálculo del coste total de propiedad: Incluir todos los costes del ciclo de vida

- Evaluación del plazo de comercialización: Evaluar el impacto del calendario

- Proyección volumen/coste: Calcular el punto de cruce en el que la personalización resulta más económica

- Evaluación de riesgos: Evaluar las consecuencias de un fallo de la gestión térmica

Este enfoque sistemático garantiza que las decisiones equilibren las necesidades inmediatas con las consideraciones a largo plazo.

Enfoques híbridos

En muchos casos, la mejor solución se sitúa entre los diseños puramente estándar y los totalmente personalizados:

- Perfiles estándar modificados: Extrusiones estándar con mecanizado o características personalizadas

- Sistemas modulares: Componentes estándar configurados a medida

- Base personalizada con aletas estándar: Contacto optimizado con elementos de refrigeración estándar

- Montajes semipersonalizados: Combinación de perfiles estándar en configuraciones novedosas

Estos enfoques ofrecen un punto intermedio convincente, ya que proporcionan muchas ventajas personalizadas al tiempo que reducen los costes de ingeniería y los plazos de entrega.

Tratamientos superficiales y su impacto en el rendimiento

¿Alguna vez se ha preguntado por qué algunos disipadores de calor de aluminio son brillantes y otros de color negro mate? No se trata sólo de decisiones estéticas, sino de decisiones estratégicas de ingeniería que pueden influir decisivamente en la eficacia con la que el dispositivo se mantiene refrigerado bajo presión.

Los tratamientos superficiales de los disipadores térmicos de aluminio van mucho más allá de la mera apariencia, ya que influyen directamente en la conductividad térmica, la resistencia a la corrosión y la fiabilidad a largo plazo. El acabado adecuado puede mejorar el rendimiento hasta en 25% y alargar la vida útil en entornos difíciles de años a décadas.

Cuando se trata de optimizar los disipadores de calor de aluminio, los tratamientos superficiales representan una de las variables más poderosas, aunque a menudo ignorada, en la ecuación de la gestión térmica. Con mi experiencia en la gestión de innumerables soluciones térmicas en PTSMAKE, he visto de primera mano cómo el tratamiento superficial adecuado puede marcar la diferencia entre un dispositivo que funcione de forma fiable durante años y otro que falle prematuramente.

La ciencia de los tratamientos de superficie

Los tratamientos superficiales modifican las propiedades físicas y químicas de los disipadores térmicos de aluminio, lo que afecta de forma drástica a su interacción con el entorno. Estas modificaciones pueden mejorar el rendimiento en múltiples dimensiones simultáneamente.

Anodizado: Protección y rendimiento

El anodizado es el tratamiento superficial más común para los disipadores de calor de aluminio, ya que crea una capa de óxido controlada mediante un proceso electroquímico. Este tratamiento transforma la superficie en una barrera más dura y duradera, al tiempo que proporciona varias ventajas clave:

Tipos de anodizado y sus propiedades

| Tipo | Espesor | Resistencia a la corrosión | Impacto térmico | Mejores aplicaciones |

|---|---|---|---|---|

| Tipo I (crómico) | 0,5-1,0 μm | Bien | Reducción mínima | Aeroespacial, electrónica con tolerancias estrechas |

| Tipo II (Estándar) | 5-25 μm | Muy buena | Reducción 3-5% | Electrónica general, productos de consumo |

| Tipo III (duro) | 25-100 μm | Excelente | Reducción 5-10% | Entornos militares, exteriores y de alto desgaste |

El anodizado crea millones de poros microscópicos que pueden sellarse o dejarse abiertos en función de los requisitos de la aplicación. En PTSMAKE solemos recomendar el anodizado de tipo II para la mayoría de las aplicaciones de refrigeración de componentes electrónicos, ya que ofrece un equilibrio óptimo entre protección y rendimiento térmico.

Las posibilidades de color del anodizado no son sólo estéticas: los distintos colores absorben y emiten calor de forma diferente. El anodizado negro aumenta la emisividad térmica (normalmente 0,8-0,9 frente a 0,1-0,2 del aluminio bruto), lo que mejora la refrigeración pasiva por radiación hasta 20% en entornos de convección natural.

Recubrimientos de conversión de cromatos

Los revestimientos de conversión de cromato (a menudo denominados película química o alodine) crean una fina capa protectora que ofrece una excelente protección contra la corrosión con un impacto mínimo en el rendimiento térmico:

- Espesor de capa: Normalmente 0,01-0,1 μm (mucho más fino que el anodizado).

- Impacto térmico: Insignificante (menos de 1% de reducción de la conductividad térmica)

- Protección contra la corrosión: Excelente, especialmente en ambientes salinos

- Colores: Normalmente dorado/amarillo, transparente o iridiscente

Estos revestimientos son especialmente valiosos en aplicaciones en las que cada pizca de conductividad térmica es importante, pero la protección contra la corrosión sigue siendo esencial. Los equipos de telecomunicaciones suelen utilizar revestimientos de conversión de cromatos por su excelente conductividad eléctrica combinada con la protección del medio ambiente.

Recubrimiento en polvo para entornos extremos

El recubrimiento en polvo proporciona la protección medioambiental más sólida para los disipadores de calor de aluminio utilizados en condiciones duras:

Ventajas del recubrimiento en polvo

- Durabilidad extrema: Resistente a impactos, productos químicos y radiación UV

- Protección gruesa: Espesor de revestimiento típico de 50-100 μm

- Aislamiento eléctrico: Proporciona un excelente aislamiento eléctrico

- Opciones estéticas: Disponible en innumerables colores y texturas

El principal inconveniente es el impacto térmico: el recubrimiento en polvo introduce una importante barrera térmica que puede reducir la eficacia del disipador en 15-30% en función del grosor y la formulación. Por este motivo, normalmente reservamos las recomendaciones de recubrimiento en polvo para disipadores de calor con una amplia sobrecarga térmica que funcionen en entornos realmente exigentes.

Consideraciones medioambientales y protección

Los distintos entornos operativos presentan retos únicos para los disipadores de calor de aluminio, con tratamientos superficiales que ofrecen protecciones específicas.

Entornos marinos y de alta humedad

La niebla salina y la humedad constante representan las amenazas más agresivas para los disipadores térmicos de aluminio. En estos entornos:

- Anodizado duro (Tipo III) ofrece la mejor combinación de resistencia a la corrosión manteniendo un rendimiento térmico razonable

- Anodizado sellado impide la entrada de humedad en los microporos

- Conversión de cromatos con sellantes adicionales ofrece una alternativa con mejor rendimiento térmico

Para aplicaciones marinas, solemos recomendar tratamientos de anodizado más gruesos con agua caliente o sellado con dicromato para obtener la máxima protección a largo plazo. Un cliente del sector de las telecomunicaciones vio cómo la vida útil de un disipador térmico pasaba de 3 a 12 años tras aplicar nuestro protocolo de tratamiento de superficies recomendado.

Exposición industrial y química

Las instalaciones de fabricación, las plantas de procesamiento químico y los entornos industriales exponen los disipadores de calor a una gran variedad de sustancias corrosivas:

- Matriz de resistencia química debe consultarse al seleccionar los tratamientos

- Recubrimiento en polvo ofrece la protección química más completa

- Anodizado con infusión de PTFE Proporciona una excelente resistencia a la mayoría de los productos químicos, manteniendo al mismo tiempo mejores propiedades térmicas que los recubrimientos en polvo estándar.

Exposición al aire libre y a los rayos UV

Los disipadores de calor utilizados en aplicaciones exteriores se enfrentan a factores de degradación únicos:

- Radiación UV puede degradar el aluminio no tratado con el tiempo

- Ciclos de temperatura crea tensiones de dilatación y contracción

- Contaminación ambiental acelerar la corrosión

Para aplicaciones de iluminación LED en exteriores, que representan un segmento en crecimiento en PTSMAKE, solemos recomendar el anodizado negro con sellantes resistentes a los rayos UV. Este enfoque mejora la refrigeración radiativa al tiempo que proporciona la protección medioambiental necesaria.

Impactos en el rendimiento térmico

Los tratamientos superficiales afectan inevitablemente al rendimiento térmico, creando importantes compensaciones entre la protección y la eficacia de la refrigeración.

Aumento de la emisividad

Una ventaja que a menudo se pasa por alto de ciertos tratamientos superficiales es la mejora de la emisividad, es decir, la capacidad de irradiar energía térmica. El aluminio en bruto tiene una emisividad relativamente baja (0,1-0,2), mientras que los tratamientos pueden mejorar notablemente esta propiedad:

| Tratamiento de superficies | Emisividad típica | Mejora de la refrigeración por radiación |

|---|---|---|

| Aluminio bruto | 0.1-0.2 | Línea de base |

| Anodizado negro | 0.8-0.9 | 300-400% mejora |

| Pintura negra | 0.9-0.95 | 350-450% mejora |

| Conversión de cromatos | 0.3-0.4 | 50-100% mejora |

En aplicaciones en las que la radiación pasiva es un factor de refrigeración importante (especialmente en diseños con limitaciones de espacio o convección natural), la mejora de la emisividad puede llegar a compensar la ligera reducción de la conductividad térmica derivada del tratamiento superficial.

Consideraciones sobre la interfaz térmica

Los tratamientos superficiales también afectan al modo en que los disipadores de calor interactúan con los materiales de interfaz térmica (TIM) y las fuentes de calor:

- Superficies más lisas (normalmente se consigue con un anodizado ligero) mejoran el contacto con los materiales de la interfaz térmica

- Superficies porosas anodizadas puede absorber ciertos compuestos térmicos, mejorando el contacto superficial

- Tratamientos excesivamente bruscos puede requerir capas de TIM más gruesas para rellenar las irregularidades de la superficie

En PTSMAKE, a menudo recomendamos el enmascaramiento selectivo durante los procesos de anodizado para dejar la superficie de contacto en bruto o con un tratamiento mínimo, optimizando la transferencia térmica en esta unión crítica.

Equilibrio estético y funcional

Más allá de las meras consideraciones de rendimiento, los tratamientos superficiales influyen significativamente en la estética del producto y en la percepción del usuario.

Psicología del color y alineación de marcas

El color de los disipadores de calor contribuye al aspecto general del producto:

- Negro transmite sofisticación técnica y tiende a retroceder visualmente

- Plata/natural sugiere ligereza y precisión

- Anodizado de color permite la integración con la marca del producto

Para los productos de consumo, solemos recomendar tratamientos superficiales que equilibren el rendimiento térmico con el atractivo visual. Un fabricante de periféricos para juegos registró un aumento de 15% en las puntuaciones de satisfacción de los usuarios tras cambiar el aluminio natural por disipadores anodizados en negro, a pesar de que no se produjo ningún cambio en el rendimiento térmico real.

Efectos especiales y oportunidades de marca

Los avanzados tratamientos de superficie ofrecen posibilidades únicas de marca:

- Grabado láser post-anodizado para logotipos e información permanentes

- Tratamientos bicolores para el contraste visual

- Acabados texturados que ocultan las huellas dactilares y el desgaste

Estos tratamientos pueden transformar un componente utilitario en un elemento que realce la marca, sobre todo en la electrónica de consumo de gama alta.

Elegir bien

Elegir el tratamiento de superficie óptimo implica sopesar cuidadosamente múltiples factores en función de los requisitos específicos de su aplicación.

Matriz de decisiones

En PTSMAKE, utilizamos una matriz de decisión ponderada para ayudar a los clientes a seleccionar el tratamiento de superficies adecuado:

- Definir los requisitos de la aplicación (rendimiento térmico, medio ambiente, necesidades estéticas)

- Ponderar cada factor en función de la importancia para la aplicación

- Valore cada opción de tratamiento contra estos factores ponderados

- Calcular la puntuación ponderada identificar el tratamiento óptimo

Este enfoque sistemático garantiza que se tengan en cuenta todos los factores pertinentes en lugar de centrarse exclusivamente en un único aspecto, como el rendimiento térmico o el coste.

Tratamientos híbridos y selectivos

Para las aplicaciones más exigentes, a menudo aplicamos enfoques híbridos:

- Anodizado selectivo con zonas enmascaradas para un contacto térmico óptimo

- Tratamientos de la capa base con revestimientos secundarios en las zonas de exposición

- Diferentes tratamientos en diferentes superficies del mismo disipador de calor

Estos enfoques personalizados ofrecen un rendimiento optimizado en todos los parámetros críticos en lugar de comprometerse con un tratamiento de talla única.

Al seleccionar el tratamiento superficial adecuado para su disipador térmico de aluminio, no sólo está protegiendo un componente, sino que está mejorando el rendimiento del sistema, prolongando la vida útil del producto y transformando potencialmente un elemento funcional en un diferenciador clave del producto. El tratamiento adecuado no es siempre el más caro o el más protector, sino el que mejor equilibra todos los requisitos específicos de su aplicación única.

Refrigeración activa frente a pasiva: Cuándo usar ventiladores con disipadores

¿Alguna vez se ha enfrentado al frustrante dilema de elegir entre un voluminoso disipador térmico pasivo o añadir ventiladores a su diseño? Esta decisión crítica afecta no sólo al rendimiento térmico, sino también al nivel de ruido, la fiabilidad e incluso el éxito comercial de su producto.

La elección entre refrigeración activa y pasiva para disipadores de calor de aluminio determina fundamentalmente su estrategia de gestión térmica. Para saber cuándo utilizar ventiladores y cuándo confiar únicamente en soluciones pasivas, es necesario evaluar detenidamente las cargas térmicas, las limitaciones de espacio, los requisitos acústicos y la disponibilidad de energía.

Fundamentos de la refrigeración activa frente a la pasiva

Antes de entrar en los criterios de decisión, aclaremos qué distingue a estos dos enfoques de refrigeración. La refrigeración pasiva se basa totalmente en la convección natural y la radiación para disipar el calor sin partes móviles. La refrigeración activa, por el contrario, incorpora ventiladores o soplantes para forzar el movimiento del aire a través de las superficies del disipador térmico, mejorando drásticamente las tasas de transferencia de calor.

Comparación del rendimiento térmico

La diferencia más evidente entre las soluciones activas y pasivas es su capacidad de disipación térmica. Esta diferencia puede ser sustancial:

| Método de refrigeración | Resistencia térmica típica | Capacidad de disipación del calor | Eficiencia espacial |

|---|---|---|---|

| Refrigeración pasiva | 1,5-8°C/W | Bajo-Medio | Bajo |

| Refrigeración activa | 0,2-1,5°C/W | Medio-Alto | Alta |

Al diseñar soluciones de refrigeración en PTSMAKE, he observado sistemáticamente que añadir incluso un pequeño ventilador puede reducir la resistencia térmica en 60-80% en comparación con alternativas pasivas de tamaño similar. Esta ventaja de rendimiento resulta crucial cuando se trata de componentes de alta potencia o diseños con limitaciones de espacio.

Evaluación de los requisitos de carga térmica

El principal factor que determina la decisión entre activo o pasivo es la carga térmica del sistema. Esta evaluación debe tener en cuenta no solo el funcionamiento en estado estacionario, sino también los picos de carga y los transitorios térmicos.

Umbrales de disipación térmica

Como pauta general basada en mi experiencia con disipadores de calor de aluminio:

- 0-15W: La refrigeración pasiva suele ser suficiente y preferible

- 15-50W: Cualquiera de los dos enfoques puede funcionar en función de otras limitaciones

- 50W+: La refrigeración activa se hace cada vez más necesaria a menos que se disponga de un espacio excepcional

Estos umbrales no son absolutos, pero sirven como puntos de partida. Un dispositivo compacto que disipe 30 W puede requerir refrigeración activa, mientras que una carcasa espaciosa podría soportar 75 W de forma pasiva con un disipador de calor de volumen suficiente.

Consideraciones sobre la densidad térmica

Más allá de la potencia bruta, la concentración de calor importa mucho. Una carga de 20 W concentrada en un chip de 10 mm² requiere una refrigeración diferente que la misma potencia repartida en una superficie de 100 mm². Cuando la densidad térmica supera aproximadamente 1 W/cm², la refrigeración activa suele ser la opción más práctica.

Análisis de las restricciones espaciales

El espacio disponible suele ser el factor decisivo entre los enfoques activo y pasivo. Las soluciones pasivas requieren una superficie y un volumen considerables para igualar el rendimiento de los sistemas activos compactos.

Eficiencia volumétrica

La ventaja de eficiencia espacial de la refrigeración activa se hace evidente cuando examinamos el volumen necesario para una refrigeración equivalente:

- Un disipador térmico pasivo de aluminio podría necesitar entre 3 y 5 veces el volumen de una solución activa para lograr un rendimiento térmico similar

- Este diferencial de volumen aumenta a medida que aumenta la carga térmica

Para los productos en los que se valora el tamaño compacto (electrónica de consumo, dispositivos portátiles, instalaciones con limitaciones de espacio), esta eficiencia a menudo convierte la refrigeración activa en la única opción viable a pesar de otros compromisos.

Factor de forma

Más allá del volumen bruto, los requisitos de forma y orientación difieren significativamente:

Disipadores térmicos pasivos funcionan mejor con:

- Orientación vertical de las aletas para optimizar la convección natural

- Mayor distancia entre las aletas (normalmente 8-12 mm) para permitir la circulación del aire

- Conductos de aire sin obstáculos por arriba y por abajo

Disipadores activos puede funcionar eficazmente:

- Cualquier orientación (aunque algunas siguen siendo óptimas)

- Espacio entre aletas mucho más reducido (1,5-3 mm)

- Vías de flujo de aire optimizadas para la colocación de ventiladores

En PTSMAKE, hemos diseñado soluciones de refrigeración pasiva para clientes que las necesitaban absolutamente, pero a menudo nos encontrábamos recomendando carcasas mucho más grandes de lo previsto inicialmente para dar cabida a una disipación de calor adecuada.

Consideraciones sobre el ruido y requisitos acústicos

Quizá la ventaja más obvia de la refrigeración pasiva sea el silencio. Este factor por sí solo puede impulsar la decisión en numerosas aplicaciones en las que el rendimiento acústico es importante.

Aplicaciones sensibles al ruido

Entre las aplicaciones en las que la refrigeración pasiva supone una ventaja decisiva se incluyen:

- Equipos de diagnóstico médico utilizados en salas de exploración silenciosas

- Equipos de grabación y producción de audio

- Componentes de cine en casa de gama alta

- Dispositivos de dormitorio (reproductores multimedia, PC de pequeño formato)

- Bibliotecas y centros educativos

En estos casos, las ventajas acústicas suelen compensar el tamaño de las soluciones pasivas.

Estrategias para mitigar el ruido de los ventiladores

Cuando la refrigeración activa es necesaria desde el punto de vista térmico, pero el ruido es motivo de preocupación, hay varias estrategias que pueden ayudar:

- Ventiladores más grandes y lentos mueven más aire con menos ruido que las alternativas más pequeñas y rápidas

- Control de ventilador PWM permite el ajuste dinámico de la velocidad en función de las cargas térmicas reales

- Montaje con aislamiento de vibraciones evita que las vibraciones del ventilador se amplifiquen a través del chasis

- Tratamiento acústico de las trayectorias del flujo de aire puede reducir el ruido de las turbulencias

- Rodamientos de calidad en ventiladores premium reducen sustancialmente el ruido de funcionamiento

La aplicación de estos enfoques en PTSMAKE nos ha permitido desarrollar soluciones de refrigeración activa que se mantienen por debajo de los 25 dBA, lo suficientemente silenciosas para la mayoría de los entornos, al tiempo que ofrecen las ventajas térmicas de la convección forzada.

Disponibilidad de energía y consideraciones energéticas

La refrigeración activa requiere energía, una limitación obvia pero que a veces se pasa por alto, sobre todo en aplicaciones portátiles o remotas.

Análisis del presupuesto de energía

Al evaluar la refrigeración activa, tenga en cuenta estos factores relacionados con la potencia:

- Consumo de energía del ventilador suele oscilar entre 0,5 W y 5 W en función del tamaño y el caudal de aire

- Tenga siempre en cuenta la corriente de arranque que puede ser 2-3 veces la corriente de funcionamiento

- Considerar la sensibilidad al ruido de la fuente de alimentación ya que los ventiladores pueden introducir ondulaciones

- Evaluar los requisitos de copia de seguridad/redundancia para sistemas críticos

En los dispositivos alimentados por batería, el consumo continuo de energía de los ventiladores afecta directamente al tiempo de funcionamiento. Un cliente de telecomunicaciones pasó de la refrigeración activa a la pasiva en sus equipos de monitorización remota, lo que amplió el tiempo de autonomía de la batería en 22%, una mejora fundamental para sus métricas de fiabilidad del servicio.

Ventajas y desventajas de la eficiencia energética

En las instalaciones fijas, la comparación del consumo de energía se vuelve más matizada:

- La refrigeración activa consume electricidad directamente para el funcionamiento del ventilador

- Sin embargo, una refrigeración más eficiente puede permitir que los componentes funcionen más fríos, mejorando potencialmente su eficiencia.

- En los sistemas de alta potencia, la mayor eficacia de la refrigeración suele compensar el consumo de energía del ventilador.

El balance energético neto depende en gran medida de la aplicación específica y de los componentes implicados.

Requisitos de fiabilidad y mantenimiento

Las consideraciones de fiabilidad suelen favorecer las soluciones pasivas, ya que los ventiladores introducen las únicas piezas móviles en muchos sistemas electrónicos.

Análisis modal de fallos

Al evaluar las opciones de refrigeración, tenga en cuenta estos factores de fiabilidad:

- Tiempo medio entre fallos (MTBF) de los ventiladores de calidad suele oscilar entre 50.000 y 200.000 horas.

- Modos de fallo de los ventiladores son el desgaste de los rodamientos, la acumulación de polvo y los fallos eléctricos.

- Sistemas pasivos no tienen piezas móviles que puedan fallar, pero pueden degradarse por acumulación de polvo o corrosión

- Consecuencias para el sistema de fallo de refrigeración debe impulsar los requisitos de redundancia

Para los sistemas de misión crítica en los que el acceso para el mantenimiento es limitado o caro, la ventaja inherente de la fiabilidad de la refrigeración pasiva a menudo supera las ventajas de rendimiento de las soluciones activas.

Polvo y consideraciones medioambientales

Los factores ambientales influyen significativamente en la decisión entre activo y pasivo:

- Entornos con mucho polvo acelerar el fallo del ventilador y reducir la eficacia de la refrigeración

- Temperaturas extremas afectan a la fiabilidad del ventilador y a la vida útil de los rodamientos

- Humedad y atmósferas corrosivas puede dañar los motores de los ventiladores y los componentes electrónicos

- Vibración en entornos industriales puede acelerar el desgaste de los rodamientos de los ventiladores

En entornos difíciles, redundancia térmica6 se convierte en esencial para los sistemas activos: diseñar la solución térmica para mantener un rendimiento aceptable (aunque degradado) incluso si fallan los ventiladores.

Enfoques híbridos para soluciones óptimas

En lugar de ver la refrigeración activa y la pasiva como opciones binarias, considere enfoques híbridos que aprovechen las ventajas de ambas:

- Refrigeración pasiva con asistencia activa: Diseño para una refrigeración pasiva adecuada bajo cargas normales, con ventiladores que se activan sólo durante los picos de demanda.

- Capacidad pasiva redundante: Implemente la refrigeración activa para un rendimiento óptimo, pero garantice una capacidad pasiva suficiente para evitar daños si fallan los ventiladores.

- Enfoques de refrigeración por zonas: Utilice la refrigeración pasiva para los componentes menos críticos y la refrigeración activa precisamente donde la densidad térmica es mayor.

Estas estrategias híbridas suelen ofrecer el mejor equilibrio global de rendimiento, fiabilidad y eficiencia.

En un sistema de imágenes médicas que diseñamos en PTSMAKE, implantamos un sistema de refrigeración principalmente pasivo complementado con ventiladores de baja velocidad que se activaban sólo cuando las temperaturas internas superaban los umbrales especificados. De este modo, se consiguió un funcionamiento silencioso durante la mayoría de los procedimientos de diagnóstico, al tiempo que se mantenía la protección térmica durante las secuencias de exploración intensiva.

Materiales de interfaz térmica para una transferencia de calor óptima

¿Alguna vez se ha preguntado por qué algunos componentes electrónicos fallan prematuramente a pesar de contar con sistemas de refrigeración de primera calidad? El secreto suele estar en una capa invisible entre los componentes que muchos ingenieros pasan por alto hasta que es demasiado tarde.

Los materiales de interfaz térmica (TIM) desempeñan un papel fundamental en la gestión del calor al rellenar los microscópicos espacios de aire entre los componentes generadores de calor y los disipadores térmicos de aluminio. Estos materiales especializados mejoran notablemente la conductividad térmica, garantizan una transferencia eficiente del calor y evitan fallos del dispositivo por sobrecalentamiento.

Como gestor de innumerables proyectos de gestión térmica en PTSMAKE, he visto de primera mano cómo el material de interfaz térmica adecuado puede marcar la diferencia entre un dispositivo que funcione de forma fiable durante años y otro que falle en cuestión de meses. Permítanme compartir mi experiencia sobre estos componentes esenciales, pero a menudo ignorados, de los sistemas de refrigeración eficaces.

Entender los materiales de interfaz térmica

Los materiales de interfaz térmica cumplen una función fundamental: eliminan los espacios de aire entre las superficies de contacto. Incluso las superficies perfectamente mecanizadas tienen imperfecciones microscópicas que atrapan el aire, un mal conductor térmico. Los materiales de interfaz térmica rellenan estos huecos, creando una vía térmica continua desde la fuente de calor hasta el disipador.

La física del contacto térmico

Cuando dos superficies sólidas se encuentran, normalmente sólo hacen contacto en aproximadamente 1-5% de su área de contacto aparente. El resto está formado por microscópicos espacios de aire que actúan como aislantes térmicos. Este fenómeno crea una importante barrera al flujo de calor conocida como resistencia térmica de contacto.

Los TIM resuelven este problema:

- Relleno de huecos de aire microscópicos con material conductor térmico

- Adaptación a las irregularidades de la superficie

- Creación de una vía continua de transferencia de calor

- Reducción de la resistencia térmica en la interfaz

Métricas clave de rendimiento

A la hora de seleccionar un material de interfaz térmica, varias propiedades determinan su eficacia:

| Propiedad | Descripción | Importancia |

|---|---|---|

| Conductividad térmica | Velocidad de paso del calor a través del material (W/m-K) | Indicador principal de la eficacia de la transferencia de calor |

| Impedancia térmica | Resistencia global a la transferencia de calor (°C-cm²/W) | Métrica de rendimiento más práctica en el mundo real |

| Espesor de la línea de unión | Espesor tras aplicación y compresión | Los más finos suelen ser mejores para la transferencia térmica |

| Conformabilidad | Capacidad para rellenar las irregularidades de la superficie | Fundamental para eliminar los espacios de aire |

| Compresión | Fuerza necesaria para un rendimiento óptimo | Afecta a los requisitos de montaje |

| Resistencia al bombeo | Resistencia a la migración en ciclos térmicos | Importante para la fiabilidad a largo plazo |

Tipos de materiales de interfaz térmica

Existe una gran variedad de materiales de interfaz térmica, cada uno con ventajas distintas para aplicaciones específicas. Comprender sus diferencias es esencial para hacer la selección correcta.

Grasas y pastas térmicas

Las grasas térmicas (también llamadas pastas o compuestos térmicos) fueron los primeros TIM ampliamente utilizados y siguen siendo populares hoy en día.

Ventajas:

- Excelente adaptabilidad a las irregularidades de la superficie

- Logra líneas de unión muy finas (normalmente 0,001"-0,003")

- Alta conductividad térmica (1-10 W/m-K)

- Sin requisitos de curado

- Coste relativamente bajo

Limitaciones:

- Propenso al bombeo durante los ciclos térmicos

- Puede secarse con el tiempo, reduciendo su eficacia

- La aplicación puede ser desordenada e incoherente

- No es ideal para aplicaciones verticales

En PTSMAKE, hemos comprobado que las grasas térmicas son especialmente eficaces para aplicaciones informáticas de alto rendimiento en las que es fundamental conseguir una capa de interfaz lo más fina posible. Para un fabricante de servidores, el cambio a una grasa térmica de mayor calidad con mejor resistencia al bombeo redujo las temperaturas de funcionamiento en 7 °C y eliminó prácticamente los problemas de estrangulamiento térmico.

Almohadillas térmicas y rellenadores de huecos

Las almohadillas térmicas son láminas sólidas preformadas de material conforme que se comprimen al montarlas.

Ventajas:

- Aplicación limpia y precortada

- Rellena huecos más grandes (disponible en grosores de 0,5-10 mm)

- Puede salvar superficies irregulares o componentes de diferentes alturas

- Buenas propiedades de aislamiento eléctrico

- Rendimiento constante

Limitaciones:

- Mayor resistencia térmica que las grasas premium

- Requieren más presión de montaje para un rendimiento óptimo

- Menos eficaz para las irregularidades microscópicas de la superficie

- Más caras que las grasas térmicas básicas

Las almohadillas térmicas destacan en entornos de producción en serie en los que la uniformidad y la velocidad de montaje son prioritarias. Un cliente de electrónica de consumo de PTSMAKE cambió la grasa por almohadillas térmicas cortadas a medida, reduciendo el tiempo de montaje en 35% y manteniendo un rendimiento térmico comparable.

Materiales de cambio de fase

Los materiales de cambio de fase (PCM) combinan los mejores atributos de las grasas y las pastillas, ya que existen como películas sólidas a temperatura ambiente pero se ablandan a temperaturas de funcionamiento.

Ventajas:

- Sólido a temperatura ambiente para una manipulación limpia

- Se vuelve semilíquido a temperaturas de funcionamiento para una excelente humectación de superficies

- Resisten el bombeo mejor que las grasas

- Logra líneas de unión muy finas

- Requieren una presión de montaje mínima

Limitaciones:

- Más caras que las grasas térmicas básicas

- Limitaciones de temperatura (normalmente se funden alrededor de 50-70°C)

- Puede ser frágil antes del cambio de fase

- Puede requerir una manipulación especial

He descubierto que los PCM son especialmente valiosos para aplicaciones sometidas a ciclos térmicos frecuentes. Para un fabricante de equipos de telecomunicaciones, la aplicación de materiales de cambio de fase redujo el tiempo medio entre fallos en 27% en equipos desplegados sobre el terreno que operan en entornos de temperatura variable.

TIM metálicos

Para las aplicaciones térmicas más exigentes, los TIM de base metálica ofrecen un rendimiento superior.

Las opciones incluyen:

- Hojas y aleaciones de indio

- Interfaces térmicas de soldadura

- Compuestos metálicos líquidos

Ventajas:

- Conductividad térmica extremadamente alta (20-86 W/m-K)

- Excelente humectación de superficies

- Estabilidad a largo plazo

- Baja resistencia térmica

Limitaciones:

- Opción más cara

- A menudo conductores de electricidad (riesgo potencial de cortocircuito)

- Puede provocar corrosión galvánica con determinados metales

- Requisitos de aplicación más complejos

Aunque son caros, los TIM de base metálica ofrecen un rendimiento inigualable para aplicaciones críticas. En un proyecto de iluminación LED de alta potencia en PTSMAKE, el uso de material de interfaz térmica basado en indio permitió una refrigeración pasiva donde los TIM convencionales habrían requerido una refrigeración activa por ventilador, lo que dio lugar a una solución más fiable y silenciosa para aplicaciones de iluminación arquitectónica.