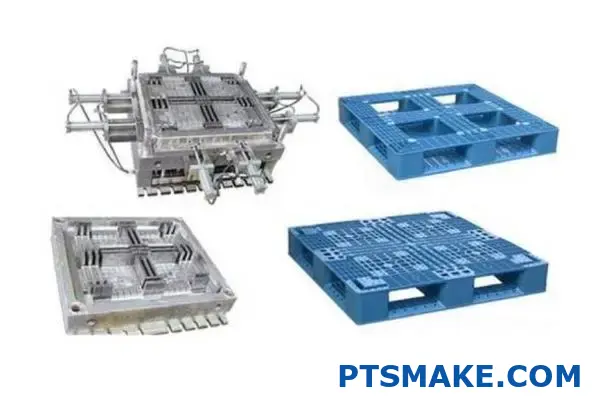

Fundamentos del diseño de moldes para paletas de plástico

¿Alguna vez se ha preguntado por qué algunos palés de plástico duran años y otros se agrietan a la mínima presión? El secreto no está en el plástico en sí, sino en una maravilla invisible de la ingeniería: el molde que le da forma.

La creación de moldes de palets de plástico eficaces exige dominar un delicado equilibrio de principios científicos e ingeniería práctica. Desde el análisis de la distribución de la carga hasta la optimización del flujo de materiales, cada decisión de diseño repercute directamente en el rendimiento, la durabilidad y la eficiencia de fabricación del palet.

Comprender los elementos básicos del diseño de moldes para paletas

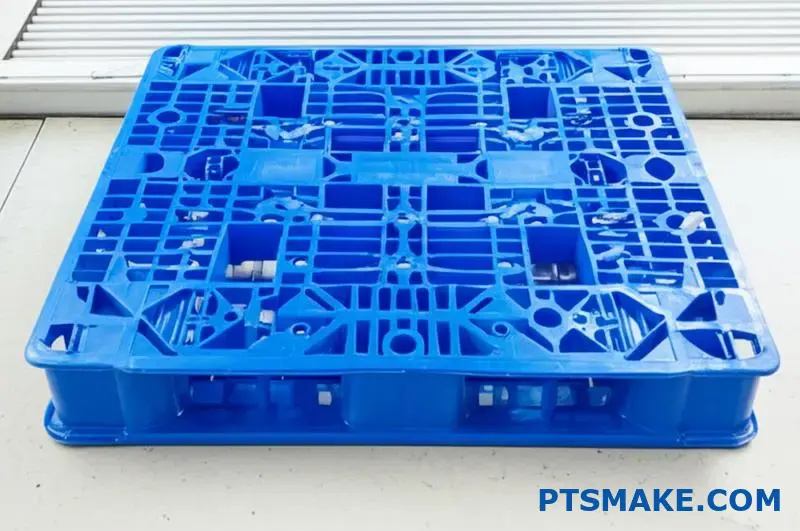

Al sumergirnos en el diseño de moldes para paletas de plástico, primero debemos reconocer que estos productos aparentemente sencillos son en realidad complejos proyectos de ingeniería. En PTSMAKE, he aprendido que el éxito en el diseño de moldes empieza siempre por conocer a fondo los requisitos de uso final. Esto incluye la capacidad de peso, la resistencia al apilamiento, las condiciones ambientales y los métodos de manipulación.

En índice de fluidez1 del material plástico elegido influye significativamente en la forma de enfocar el diseño del molde. Los distintos polímeros se comportan de forma única durante la inyección, lo que requiere una colocación de las compuertas y un cálculo del grosor de las paredes específicos.

Análisis de la capacidad de carga: La base de unas paletas duraderas

Un aspecto crítico del diseño de moldes para palés es el análisis exhaustivo de las cargas. Debemos tener en cuenta:

- Capacidad de carga estática - El peso máximo que puede soportar la paleta en reposo

- Capacidad de carga dinámica - Capacidad de carga durante el movimiento (normalmente 75-80% de capacidad estática)

- Capacidad de carga de la estantería - Resistencia del soporte cuando la paleta se apoya sólo en los bordes

El diseño del molde debe incorporar estos requisitos mediante patrones estratégicos de nervaduras, distribución de materiales y características estructurales de soporte.

Optimización de la distribución de tensiones

La distribución adecuada de la tensión se consigue mediante:

- Espesor de pared uniforme para evitar alabeos y marcas de hundimiento

- Colocación estratégica de las costillas para obtener la máxima resistencia con el mínimo material

- Esquinas redondeadas para evitar la concentración de tensiones

- Vías de flujo de material equilibradas para garantizar una densidad constante

Consideraciones sobre el proceso de moldeo

Al diseñar moldes para palés de plástico, debemos tener en cuenta todo el proceso de fabricación. Esto incluye:

| Característica de diseño | Implicaciones para la fabricación | Solución de diseño |

|---|---|---|

| Sorteos profundos | Puede causar adelgazamiento del material | Incorporar ángulos de calado progresivos |

| Secciones gruesas | Posibilidad de marcas de hundimiento | Núcleos huecos de diseño y opciones de asistencia por gas |

| Geometrías complejas | Flujo de materiales difícil | Colocación estratégica de compuertas y análisis de flujos |

| Requisitos de refrigeración | Impacto en la duración del ciclo | Disposición optimizada de los canales de refrigeración |

Impacto de la selección de materiales en el diseño de moldes

La selección del material plástico influye directamente en los requisitos de diseño del molde. En PTSMAKE, normalmente trabajamos con:

- Polietileno de alta densidad (HDPE) - Requiere moldes con excelente ventilación debido a su elevada tasa de contracción

- Polipropileno (PP) - Necesita zonas precisas de control de la temperatura en el molde

- Plásticos reciclados - A menudo exigen una construcción de moldes más robusta para hacer frente a las incoherencias

Cada material presenta características de flujo, índices de contracción y comportamientos de enfriamiento diferentes, que deben tenerse en cuenta en el diseño del molde.

Prevención de defectos comunes mediante el diseño

Un diseño eficaz de los moldes de paletas anticipa y evita los defectos de fabricación más comunes:

- Deformación - Controlado mediante refrigeración equilibrada y espesor de pared uniforme

- Tiros cortos - Se aborda mediante la ubicación y el tamaño adecuados de la puerta

- Líneas de soldadura - Se minimiza con un diseño estratégico de las vías de flujo

- Marcas de hundimiento - Se evita con un diseño adecuado de la estructura de soporte y refrigeración

Normas y cumplimiento de la industria

El diseño de moldes de paletas debe garantizar que el producto final cumpla las normas industriales pertinentes, entre ellas:

- ISO 8611 para protocolos de ensayo de paletas

- Requisitos regionales de carga

- Cumplimiento de las normas de seguridad de materiales para industrias específicas (alimentaria, farmacéutica, etc.)

El diseño del molde influye directamente en la capacidad de la paleta para cumplir estas normas, por lo que las consideraciones de conformidad son esenciales desde las primeras fases del diseño.

Equilibrio entre costes y eficiencia

Encontrar el equilibrio perfecto entre durabilidad y coste de producción es quizá el aspecto más difícil del diseño de moldes para paletas. Mediante una cuidadosa distribución de los materiales, refuerzos estratégicos y soluciones de refrigeración innovadoras, podemos crear moldes que produzcan palés que cumplan los requisitos de rendimiento manteniendo un precio competitivo.

En PTSMAKE, nuestro enfoque implica iteraciones de diseño basadas en simulaciones que identifican el punto de equilibrio óptimo para las necesidades específicas de cada cliente, lo que nos permite crear moldes de palés de plástico que ofrecen un valor excepcional.

Diseño de compuertas y análisis CAE para un flujo óptimo

¿Alguna vez ha contemplado una paleta de plástico impecable y se ha preguntado cómo es posible crear algo tan grande sin marcas de flujo visibles ni puntos débiles? El secreto está en la arquitectura invisible de compuertas y guías que introducen el plástico fundido en el molde.

El diseño de compuertas multipunto es el héroe olvidado de la producción de palés de plástico a gran escala, ya que funciona como un sistema de riego cuidadosamente orquestado para garantizar que cada rincón de su palé reciba la cantidad perfecta de material a la temperatura y presión ideales.

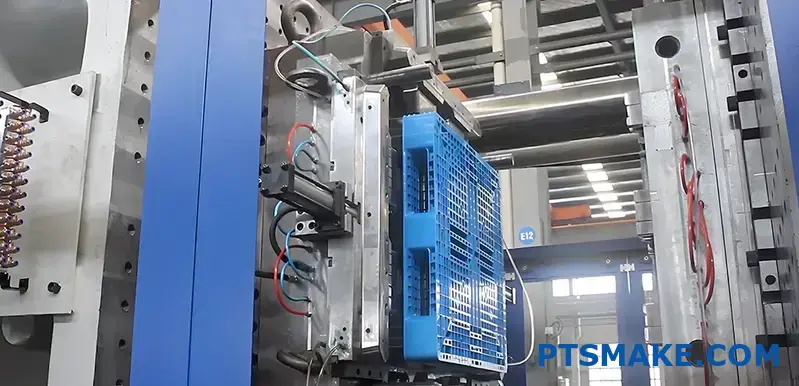

El papel fundamental de los sistemas de puertas multipunto

Cuando se trata de moldes de palés de plástico de gran tamaño, los diseños convencionales de una sola compuerta simplemente no sirven. El gran tamaño de los palets (normalmente de 40×48 pulgadas o más) crea retos significativos para el flujo de material. En PTSMAKE, hemos descubierto que los sistemas de compuertas multipunto son absolutamente esenciales para el éxito del diseño de moldes de palets.

Las compuertas multipunto ofrecen varias ventajas fundamentales:

- Flujo de materiales equilibrado en toda la cavidad del molde

- Requisitos de presión reducidos en comparación con los diseños de puerta única

- Refrigeración más uniforme lo que da lugar a una contracción más uniforme

- Menor riesgo de alabeo en el producto acabado

- Longitud de flujo minimizada para cada trayectoria del material

La colocación estratégica de las compuertas es quizá la decisión de diseño más crucial de todo el proceso de desarrollo del molde. Si se colocan pocas compuertas, el llenado será incompleto; si se colocan demasiadas, se crearán líneas de soldadura excesivas y aumentarán los costes de producción.

Estrategia de colocación de compuertas para un flujo óptimo

La colocación de las compuertas no consiste simplemente en asegurarse de que el molde se llena por completo, sino en controlar cómo llena. Para las paletas de plástico, generalmente seguimos estos principios:

- Las puertas deben colocarse en puntos de máximo espesor

- Mantener distancias de flujo iguales desde cada compuerta cuando sea posible

- Coloque compuertas para dirigir el flujo de material hacia zonas de geometría compleja

- Evite colocar puertas en zonas muy visibles o estructurales donde los vestigios de la puerta puedan comprometer su rendimiento

- Considere la orientación del flujo2 efectos sobre las propiedades de los materiales en zonas estructurales críticas

He comprobado que la mayoría de las paletas de plástico se benefician de 4-8 puntos de compuerta, en función de su tamaño y complejidad. El número y la posición exactos deben determinarse mediante un análisis y una simulación minuciosos.

Aprovechamiento del software CAE para la optimización del flujo

La simulación de ingeniería asistida por ordenador (CAE) ha revolucionado el diseño de moldes, sobre todo para productos complejos como las paletas de plástico. En PTSMAKE utilizamos software avanzado de simulación de flujos para predecir y prevenir posibles problemas antes de cortar el acero.

Ventajas de la simulación de flujo en el diseño de moldes para paletas

Nuestro análisis CAE proporciona información crucial que sería imposible determinar únicamente a través de la experiencia:

| Tipo de análisis | Lo que revela | Por qué es importante |

|---|---|---|

| Análisis del tiempo de llenado | La rapidez y uniformidad de llenado del molde | Evita los disparos cortos y el sobrecalentamiento del material |

| Distribución de la presión | Zonas de alta y baja presión durante el llenado | Identifica posibles debilidades estructurales y destellos |

| Mapas de temperatura | Temperatura del material en todo el recorrido del flujo | Evita la degradación y garantiza una fusión adecuada |

| Predicción de trampa de aire | Dónde pueden formarse bolsas de aire | Evita marcas de quemaduras y rellenos incompletos |

| Ubicación de las líneas de soldadura | Donde confluyen los frentes de flujo de materiales | Destaca los posibles puntos débiles estructurales |

Estas simulaciones nos permiten probar virtualmente distintas configuraciones de compuertas, lo que ahorra mucho tiempo y recursos en comparación con los métodos tradicionales de ensayo y error.

Prevención de defectos mediante simulación

Las líneas de soldadura son un motivo de especial preocupación en los diseños con varias compuertas, ya que representan posibles puntos débiles en el producto acabado. Nuestro análisis CAE nos permite:

- Predecir la ubicación exacta de todas las líneas de soldadura

- Optimice la colocación de las compuertas para alejar las líneas de soldadura de las zonas de mayor tensión.

- Ajuste de los parámetros de procesamiento para mejorar la resistencia de la línea de soldadura

- Implementar características de diseño que compensen la debilidad de la línea de soldadura

Por ejemplo, en un diseño reciente de un palé, nuestra simulación reveló que la configuración original de 6 compuertas crearía una línea de soldadura directamente a través de un punto crítico de entrada de la carretilla elevadora. Mediante el ajuste a un sistema de 8 compuertas con posicionamiento modificado, pudimos desplazar la línea de soldadura a una zona reforzada, aumentando la capacidad de carga en aproximadamente 15%.

Sistemas de canal caliente para grandes moldes de palets

Aunque los sistemas de canal frío son más sencillos, los moldes de palets de plástico de gran tamaño casi siempre se benefician de la tecnología de canal caliente. Los sistemas integrales de canal caliente ofrecen varias ventajas cruciales:

Ventajas de los sistemas de canal caliente en la producción de palés

- Eficiencia material: Elimina los desechos de las correderas, que pueden ser considerables en palés grandes.

- Reducción del tiempo de ciclo: No es necesario enfriar y expulsar los corredores

- Tratamiento coherente: Mantiene la temperatura del material durante todo el ciclo de llenado

- Requisitos de presión reducida: Menores presiones de inyección gracias al mantenimiento de la temperatura del material

- Control preciso: Posibilidad de equilibrar el flujo entre varias compuertas a través de zonas individuales de control de la temperatura

La inversión inicial en tecnología de canal caliente se ve rápidamente compensada por el ahorro de material y la eficiencia de la producción, especialmente en el caso de la producción de palés de gran volumen.

Equilibrio del flujo de materiales mediante el diseño de colectores

El diseño del colector de canal caliente es fundamental para garantizar un flujo equilibrado a través de todas las compuertas. En PTSMAKE, diseñamos sistemas de colectores personalizados que tienen en cuenta:

- Flujos simétricos siempre que sea posible

- Caídas de presión equilibradas en diferentes longitudes de paso de caudal

- Diámetros optimizados de los canales de fusión para mantener constantes las propiedades del material

- Aislamiento térmico estratégico para evitar la transferencia de calor a las secciones de paleta de refrigeración

Nuestro enfoque del diseño de colectores se centra no sólo en el llenado del molde, sino en el mantenimiento de unas propiedades del material uniformes en toda la paleta. El resultado es una contracción más uniforme, menos alabeo y, en definitiva, un producto más duradero.

La combinación del diseño de compuertas multipunto, el análisis CAE exhaustivo y los sistemas integrados de canal caliente nos permite crear moldes de paletas de plástico que producen piezas uniformes y de alta calidad con defectos mínimos y la máxima eficacia. Cuando se implementan correctamente, estas tecnologías pueden reducir significativamente los tiempos de ciclo a la vez que mejoran el rendimiento general de las paletas.

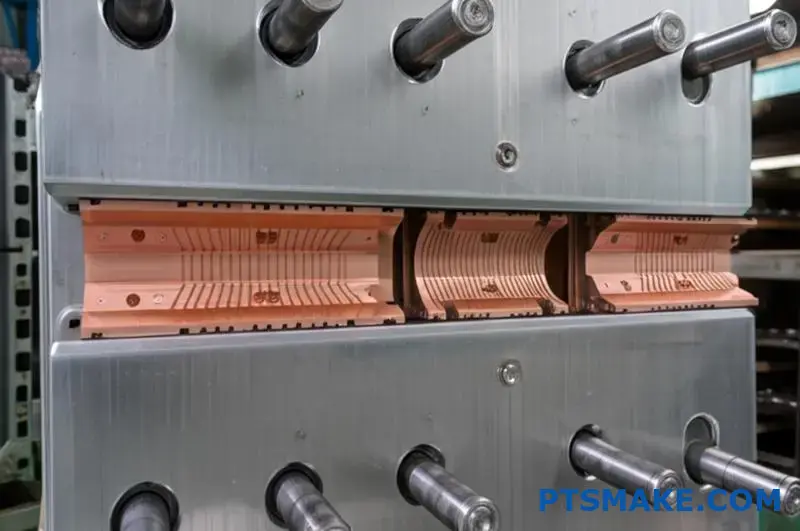

Ingeniería de insertos de moldes y sistemas de refrigeración

¿Alguna vez se ha preguntado qué hace que un molde para palets de plástico funcione con tanta precisión a pesar de las fluctuaciones extremas de temperatura? El secreto reside en la maravilla de ingeniería de los insertos y los sistemas de refrigeración que trabajan en armonía para crear productos impecables una y otra vez.

La ingeniería de insertos de moldes y los sistemas de refrigeración representan la base fundamental del rendimiento de los moldes de paletas de plástico. Estos componentes garantizan la estabilidad dimensional, evitan la deformación durante los ciclos térmicos y, en última instancia, determinan tanto la calidad como la eficiencia de producción de sus palés.

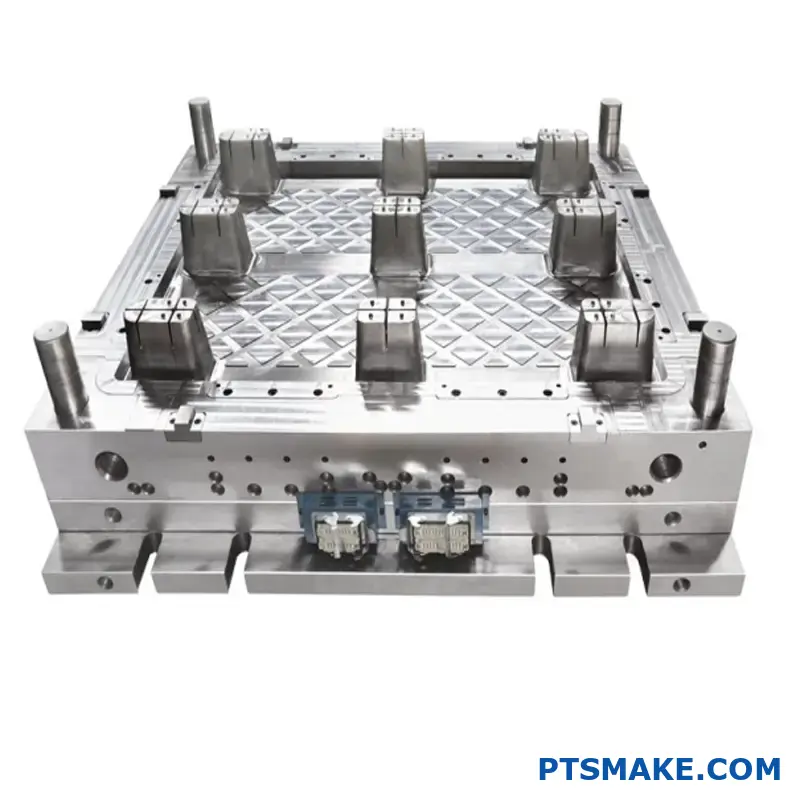

El papel fundamental de los insertos de precisión en los moldes para paletas

El éxito de un molde para paletas de plástico depende en gran medida de la precisión y durabilidad de sus insertos. En PTSMAKE, he visto de primera mano cómo los insertos diseñados adecuadamente pueden prolongar drásticamente la vida útil del molde manteniendo la consistencia del producto.

Los insertos de molde son componentes especializados que forman características críticas en el diseño de la paleta. En el caso de las paletas de plástico, suelen incluir:

- Formaciones angulares que deben soportar impactos repetidos

- Estructuras de costillas portantes que proporcionan resistencia

- Puntos de entrada para horquillas y transpaletas

- Características de apilamiento que garantizan un anidamiento seguro

El reto de los insertos en partes móviles y fijas del molde es evitar que se desplacen durante los ciclos de calentamiento. Cuando un molde se calienta durante la inyección y se enfría después, la expansión y contracción térmicas crean fuerzas que pueden desplazar gradualmente los insertos.

Selección del material para la longevidad del inserto

La elección de los materiales de los insertos influye significativamente en el rendimiento y la longevidad. Para moldes de palés de plástico, normalmente recomendamos:

| Material del inserto | Propiedades clave | Mejores aplicaciones |

|---|---|---|

| Acero para herramientas P20 | Buena tenacidad, buena resistencia al desgaste | Características generales del palé |

| Acero para herramientas H13 | Excelente dureza en caliente, buena resistencia al desgaste | Zonas de alto estrés, esquinas |

| Acero para herramientas S7 | Resistencia superior a los impactos | Zonas sometidas a choques mecánicos |

| Cobre berilio | Conductividad térmica superior | Zonas que requieren refrigeración rápida |

Cada material ofrece ventajas específicas, pero debe adaptarse a las exigencias particulares de la ubicación del inserto. Por ejemplo, en las zonas de mayor desgaste, como los puntos de entrada de la horquilla, a menudo utilizamos insertos de acero H13 endurecido para maximizar la longevidad.

Asegurar las plantillas contra los movimientos térmicos

Para evitar el desplazamiento durante los ciclos térmicos, la ingeniería de insertos adecuada incorpora varias estrategias clave:

Sistemas de anclaje mecánico

El método más fiable para garantizar la seguridad de los insertos es el anclaje mecánico:

- Diseños de cola de milano - Crean una junta de enclavamiento que impide físicamente el movimiento en direcciones clave.

- Bloqueo de hombros - Características escalonadas que resisten el movimiento lateral

- Pasadores de retención - Elementos de fijación adicionales que aseguran el inserto desde múltiples direcciones

Tolerancias de ajuste precisas

En ajuste de interferencia3 entre los insertos y la base del molde desempeña un papel fundamental a la hora de evitar movimientos. Normalmente mantenemos tolerancias de ±0,005 mm en la colocación de los insertos, lo que garantiza un ajuste seguro al tiempo que permite la expansión térmica.

Combinaciones estratégicas de materiales

Utilizando selectivamente materiales con coeficientes de dilatación térmica complementarios, podemos crear sistemas de insertos que mantienen la posición durante todo el ciclo de calentamiento y enfriamiento.

Disposiciones avanzadas de refrigeración para la estabilidad dimensional

Incluso con insertos perfectamente fijados, un enfriamiento inconsistente crea otros problemas. Los puntos calientes provocan contracción diferencial, alabeo y tiempos de ciclo prolongados. En el caso de los moldes de palets de plástico, el diseño del sistema de refrigeración es especialmente complicado debido a:

- Grandes superficies que requieren una refrigeración uniforme

- Espesores de pared variables en todo el diseño

- Costillas profundas y elementos estructurales que atrapan el calor

- La necesidad de tiempos de ciclo rápidos en la producción

Diseño equilibrado del circuito de refrigeración

Los moldes de paletas se enfrían de forma eficaz:

- Zonas de refrigeración independientes - Las distintas zonas del molde requieren intensidades de enfriamiento diferentes

- Canales de refrigeración conformados - Estos siguen los contornos de la geometría de la paleta

- Fomento del flujo turbulento - Diseños especiales de canales que mejoran la transferencia de calor

- Flujo de agua equilibrado - Refrigeración igual en todos los circuitos

En PTSMAKE, nuestro análisis térmico utiliza la dinámica de fluidos computacional para simular el rendimiento de la refrigeración antes de que comience la construcción del molde. Esto nos permite identificar y eliminar posibles puntos calientes.

Retos de la refrigeración en estructuras nervadas

Las paletas de plástico se basan en nervaduras internas para su integridad estructural, pero estas nervaduras plantean importantes problemas de refrigeración. Las secciones profundas atrapan el calor, mientras que las paredes finas se enfrían rápidamente, creando una contracción desigual.

Para solucionarlo, lo ponemos en práctica:

- Circuitos de refrigeración en cascada - Mayor capacidad de refrigeración para secciones gruesas

- Clavijas térmicas - Elementos de refrigeración especializados que llegan a lo más profundo de las costillas

- Tiempo de refrigeración diferencial - Refrigeración por etapas que mantiene una distribución uniforme de la temperatura

Gestión térmica para optimizar el flujo de materiales

Además de la estabilidad dimensional, la refrigeración influye directamente en el flujo de materiales. La refrigeración estratégica ayuda:

- Control de la secuencia de solidificación para evitar vacíos

- Gestionar la viscosidad del material durante el llenado

- Reducir las tensiones internas en el producto acabado

- Garantizar el embalaje completo de todas las características

Ingeniería preventiva contra los modos de fallo más comunes

Al diseñar sistemas de inserción y refrigeración para moldes de paletas de plástico, abordamos de forma proactiva los modos de fallo más comunes:

Prevención de la fatiga térmica

Los ciclos repetidos de calentamiento y enfriamiento acaban provocando fatiga térmica en los componentes de los moldes. Para mitigarlo:

- Montaje del inserto aliviado de tensiones - Diseños que tienen en cuenta la dilatación térmica

- Ciclos graduales de calentamiento/enfriamiento - En la medida de lo posible, evitar los choques térmicos extremos

- Revestimientos de barrera térmica - Capas protectoras que reducen la transferencia térmica a los componentes sensibles

Estrategias de resistencia al desgaste

La producción de grandes volúmenes de palets implica miles de ciclos de inyección, lo que genera un importante desgaste en las superficies de las plaquitas. Nuestro enfoque incluye:

- Tratamientos superficiales - Nitruración y otros procesos de endurecimiento

- Revestimientos PVD - Deposición física de vapor de capas resistentes al desgaste

- Insertos de desgaste reemplazables - Diseño que permite sustituir fácilmente los componentes de alto desgaste

Combinando la ingeniería de insertos de precisión con disposiciones de refrigeración optimizadas, creamos moldes de paletas de plástico que mantienen la estabilidad dimensional en todas las tiradas de producción. Esta integración garantiza un flujo uniforme del material, elimina los puntos calientes y proporciona una calidad constante de las piezas con tiempos de ciclo optimizados.

La cuidadosa coordinación entre el diseño del inserto y los sistemas de refrigeración determina en última instancia no sólo la calidad del palet acabado, sino también la eficiencia de producción del molde y su vida útil total. En PTSMAKE, este enfoque holístico de la ingeniería de moldes ha demostrado ser esencial para crear moldes de palés de plástico duraderos y de alto rendimiento.

Requisitos del sistema de expulsión para moldes de palés

¿Alguna vez ha tenido problemas con palés de plástico que presentan antiestéticas marcas de expulsión o, peor aún, que se agrietan durante la producción? El culpable oculto suele ser un sistema de expulsión mal diseñado, el héroe olvidado del éxito del moldeo de palés.

Un sistema de expulsión bien diseñado es fundamental para el rendimiento de los moldes de paletas de plástico, ya que requiere una colocación precisa de los pasadores, una distribución equilibrada de la fuerza y un sólido soporte estructural. Cuando se diseña correctamente, garantiza una expulsión suave sin comprometer la integridad estructural ni la calidad estética de la paleta.

Colocación estratégica del pasador eyector para una liberación óptima

Al diseñar sistemas de expulsión para moldes de palets de plástico, la colocación de los pasadores es absolutamente crucial. La gran superficie y la compleja geometría de los palés plantean retos únicos que exigen soluciones de ingeniería bien pensadas.

A diferencia de las piezas de plástico más pequeñas, que pueden requerir sólo unos pocos pasadores de expulsión, las paletas de plástico suelen necesitar docenas de pasadores colocados estratégicamente para garantizar una distribución uniforme de la fuerza durante la expulsión. En PTSMAKE, hemos comprobado que la colocación correcta de los pasadores sigue varios principios clave:

- Distribución uniforme de la fuerza en toda la superficie de la paleta

- Posicionamiento estratégico en los puntos de máxima rigidez estructural

- Evitar secciones de paredes finas que podrían deformarse bajo la presión de eyección

- Colocación en ángulos naturales para minimizar la resistencia durante la liberación

La ubicación de cada pasador debe considerarse cuidadosamente en función de las características específicas del diseño de la paleta, incluidas las estructuras de las costillas, las zonas de carga y los puntos de montaje.

Cálculo de la fuerza de eyección necesaria

La determinación de la fuerza de expulsión adecuada comienza con la comprensión de los factores que crean resistencia durante la extracción de la pieza:

| Factor | Impacto en la eyección | Estrategia de mitigación |

|---|---|---|

| Superficie | Una mayor superficie de contacto aumenta la resistencia | Optimizar los ángulos de calado y la textura |

| Contracción del material | Una mayor contracción crea un agarre más firme | Ajustar la selección de material y el sistema de refrigeración |

| Textura de la superficie | Las superficies texturizadas aumentan la fricción | Equilibrar los requisitos de textura con las necesidades de liberación |

| Ángulos de calado | Un calado insuficiente aumenta la resistencia | Aplicar un calado mínimo de 1,5° en todas las superficies verticales |

| Socava | Crear bloqueo mecánico | Utilizar acciones secundarias o sacrificios siempre que sea posible. |

Para moldes de paletas grandes, solemos calcular una fuerza de expulsión mínima de 2 a 3 toneladas por metro cuadrado de superficie proyectada, en función de las propiedades específicas del material y las características del diseño.

Prevención de defectos relacionados con las clavijas

Los sistemas de expulsión mal diseñados suelen crear defectos visibles en la paleta terminada. Los problemas más comunes son:

- Marcas de empuje - Hendiduras visibles donde los pasadores eyectores entran en contacto con la pieza.

- Blanqueamiento por estrés - Decoloración localizada debida a una presión de eyección excesiva.

- Cracking - Fallo estructural causado por fuerzas de eyección desiguales

- Pegado - Liberación incompleta que causa retrasos y daños en la producción

Para evitar estos problemas, implementamos varias características de diseño especializadas:

Diseños avanzados de cabezas de alfiler

Los pasadores expulsores estándar de cabeza plana suelen dejar marcas visibles en las paletas de plástico. En su lugar, utilizamos:

- Cabezales perfilados a medida que coinciden con el contorno de la superficie de la paleta

- Cabezales de mayor diámetro que distribuyen la fuerza sobre un área más amplia

- Superficies pulidas de los pasadores que minimizan la fricción y las marcas

- Pasadores de expulsión multietapa que proporcionan una liberación progresiva

Requisitos estructurales para los sistemas de eyección

El sistema de expulsión para moldes de paletas de plástico debe tener un soporte robusto para resistir miles de ciclos de producción sin fallos. Los componentes estructurales clave incluyen:

Diseño del conjunto de placa eyectora

El conjunto de la placa eyectora debe estar diseñado para:

- Distribuir la fuerza uniformemente en todas las clavijas

- Mantener la alineación a lo largo de la carrera de eyección

- Resistir la desviación bajo carga

- Proporcionan un movimiento suave y controlado durante el funcionamiento

En el caso de los moldes de palets grandes, solemos utilizar placas eyectoras dobles con columnas de soporte adicionales para evitar que la placa se doble y garantizar un movimiento uniforme de los pasadores. La placa eyectora primaria aloja los pasadores, mientras que la placa secundaria proporciona soporte estructural y se conecta a los cilindros de eyección.

Precisión del sistema de guiado

El guiado preciso del sistema de expulsión es esencial para un funcionamiento sin problemas. Nuestros diseños incorporan:

- Pilares guía templados y rectificados para garantizar un movimiento fluido

- Precisión bujes4 con una holgura mínima para evitar la desalineación

- Componentes autolubricantes reducir el desgaste y las necesidades de mantenimiento

- Funciones antigiro que evitan la torsión durante la expulsión

Esta guía de precisión garantiza que todos los pasadores eyectores mantengan la alineación correcta con sus orificios correspondientes, evitando el atascamiento y el desgaste prematuro.

Requisitos de calidad para pasadores de expulsión y accesorios

Los componentes individuales del sistema de expulsión deben cumplir estrictas normas de calidad para garantizar un rendimiento fiable:

Especificaciones de materiales para componentes eyectores

Seleccionamos los materiales en función de requisitos operativos específicos:

| Componente | Material recomendado | Propiedades clave |

|---|---|---|

| Pasadores eyectores | Acero para herramientas H13 (HRC 48-52) | Excelente resistencia al desgaste, estabilidad dimensional |

| Pasadores de retorno | Acero para herramientas W1 (HRC 58-62) | Resistencia superior al impacto, buenas propiedades de desgaste |

| Placas eyectoras | Acero preendurecido P20 | Buena mecanizabilidad, resistencia adecuada, estabilidad |

| Pilares guía | M2 Acero de alta velocidad (HRC 60-63) | Dureza, resistencia al desgaste y rigidez excepcionales |

Para aplicaciones con materiales corrosivos o grandes series de producción, podemos especificar tratamientos adicionales como la nitruración gaseosa o revestimientos de PVD para aumentar la durabilidad.

Requisitos de acabado superficial y tolerancia

Los componentes de expulsión de calidad requieren tolerancias de fabricación precisas:

- Los pasadores eyectores requieren una tolerancia h7 en el diámetro (normalmente ±0,008 mm)

- Los orificios de los pasadores en las placas de cavidades deben tener una tolerancia H7 (normalmente ±0,010 mm).

- El acabado superficial de los pasadores eyectores debe ser Ra 0,2 μm o mejor.

- La perpendicularidad de los pasadores debe ser de 0,01 mm en 100 mm de longitud.

Estas estrechas tolerancias garantizan un funcionamiento suave y evitan el desgaste prematuro o el agarrotamiento durante la producción.

Funciones de expulsión avanzadas para diseños de palés complejos

Los palés de plástico modernos suelen incorporar características complejas que requieren soluciones de expulsión especializadas:

Sistemas de eyección de dos etapas

Para palés con paredes de grosor variable o embuticiones profundas, a menudo aplicamos la expulsión en dos fases:

- Eyección primaria - Libera la estructura principal de la paleta de la cavidad del molde

- Eyección secundaria - Se dirige a características específicas que requieren fuerza o movimiento adicionales

Este enfoque por etapas evita la distorsión al garantizar que las secciones más fuertes se liberan primero, seguidas de los rasgos más delicados.

Sistemas de asistencia neumática

En zonas especialmente difíciles, la asistencia neumática ofrece ventajas adicionales:

- Expulsión por chorro de aire - Canales de aire estratégicamente situados que ayudan a romper el vacío e iniciar la liberación

- Cilindros neumáticos secuenciados - Proporcionan una fuerza de eyección auxiliar sincronizada con precisión

- Ventilación controlada - Evita la formación de vacío en zonas de embutición profunda

Estos sistemas neumáticos funcionan conjuntamente con la expulsión mecánica para garantizar la liberación completa y controlada de las piezas.

Consideraciones de mantenimiento en el diseño del sistema de eyección

Un sistema de eyección bien diseñado también debe tener en cuenta las necesidades de mantenimiento a largo plazo:

- Fácil acceso a pasadores eyectores y mecanismos de retorno

- Componentes normalizados en la medida de lo posible para simplificar la sustitución

- Funciones de control del desgaste que indican cuándo es necesario el mantenimiento

- Sistemas de lubricación que garantizan un rendimiento constante

En PTSMAKE, diseñamos nuestros sistemas de expulsión de moldes de paletas con intervalos de mantenimiento que se alinean con los programas de mantenimiento general de los moldes, lo que minimiza el tiempo de inactividad de la producción.

Mediante la aplicación de estos exhaustivos requisitos del sistema de expulsión, garantizamos que nuestros moldes para paletas de plástico proporcionen piezas uniformes y de alta calidad con problemas de producción mínimos. La cuidadosa integración de la colocación estratégica de los pasadores, un sólido soporte estructural y componentes de alta calidad da como resultado sistemas de expulsión que funcionan de forma fiable durante toda la vida útil del molde.

Selección estratégica de acero para moldes de palés

En el competitivo mundo de la fabricación de palés de plástico, la diferencia entre beneficios y pérdidas a menudo se reduce a una decisión crítica: el acero que elija para su molde. Este detalle aparentemente insignificante puede afectar drásticamente a la eficiencia de la producción y a la longevidad del producto.

La selección del acero para moldes de palets de plástico implica un cuidadoso equilibrio entre durabilidad, rendimiento y rentabilidad. La elección del acero adecuado no solo determina la vida útil del molde, sino que también influye en los tiempos de ciclo, los requisitos de mantenimiento y, en última instancia, en la rentabilidad de la producción.

El equilibrio crítico entre dureza y tenacidad

A la hora de seleccionar acero para moldes de palets de plástico, he aprendido que lograr el equilibrio adecuado entre dureza y tenacidad es absolutamente esencial. No se trata de una mera consideración teórica, sino que afecta directamente a la producción diaria y a la rentabilidad a largo plazo.

La dureza proporciona resistencia al desgaste, ayudando a su molde a mantener las dimensiones críticas durante miles de ciclos de producción. Sin embargo, una dureza excesiva suele ir en detrimento de la tenacidad, lo que puede provocar grietas o astillamientos prematuros. En el caso de los moldes para palets, que a menudo se someten a una gran tensión mecánica durante su funcionamiento, este equilibrio resulta especialmente crítico.

Propiedades del acero para aplicaciones de moldes

El acero ideal para los moldes de palés debe poseer varias propiedades clave:

- Resistencia al desgaste - Capacidad para soportar la abrasión de los polímeros rellenos de vidrio

- Resistencia a la corrosión - Protección contra el óxido y los ataques químicos

- Maquinabilidad - Facilidad de fabricación de características geométricas complejas

- Pulibilidad - Capacidad para lograr el acabado superficial requerido

- Conductividad térmica - Transferencia de calor eficiente para un ciclado óptimo

- Estabilidad dimensional - Distorsión mínima durante el tratamiento térmico

- Dureza - Resistencia al agrietamiento bajo tensión mecánica

Cada grado de acero ofrece una combinación diferente de estas propiedades, por lo que la selección es una cuestión de priorizar lo más importante para su aplicación específica.

Calidades de acero más comunes para moldes de palés

Según mi experiencia de trabajo con numerosos fabricantes de paletas de plástico, han surgido varias calidades de acero como estándares del sector, cada una con ventajas distintas para aplicaciones específicas.

Acero preendurecido P20: El caballo de batalla versátil

El P20 (también conocido como 1.2311 o 3Cr2Mo) sigue siendo el acero más utilizado para moldes de paletas de plástico, y con razón. Este acero al cromo-molibdeno para herramientas ofrece:

- Estado preendurecido (28-32 HRC) que no requiere tratamiento térmico adicional

- Buena maquinabilidad y soldabilidad

- Adecuada resistencia al desgaste para la mayoría de termoplásticos

- Excelente capacidad de pulido para aplicaciones de superficie crítica

- Resistencia razonable a la corrosión

- Buena estabilidad dimensional

Para aplicaciones de paletas estándar en las que no se espera un desgaste extremo, el P20 ofrece un excelente equilibrio entre rendimiento y rentabilidad. Su naturaleza preendurecida reduce significativamente el plazo de entrega y elimina el riesgo de distorsión durante el tratamiento térmico.

Acero para herramientas de trabajo en caliente H13: El campeón de la durabilidad

Cuando se fabrican paletas de materiales abrasivos como polímeros rellenos de vidrio o se requieren volúmenes de producción extremadamente altos, el H13 (1.2344) ofrece un rendimiento superior:

- Excelente dureza en caliente (puede endurecerse hasta 48-52 HRC)

- Mayor resistencia al desgaste que el P20

- Mayor resistencia a la fatiga térmica

- Buena tenacidad para resistir cargas de impacto

- Excelente resistencia térmica a las grietas

H13 requiere un tratamiento térmico adicional, lo que aumenta el coste y el plazo de entrega. Sin embargo, esta inversión resulta rentable gracias a la mayor vida útil del molde y a la reducción de los costes de mantenimiento en la producción de grandes volúmenes.

Acero 718 modificado para moldes: La mejor alternativa

Para los fabricantes que buscan un equilibrio óptimo entre la facilidad de uso del P20 y la durabilidad del H13, el acero modificado 718 (1.2738) ofrece ventajas convincentes:

- Preendurecido a 35-40 HRC con capacidad de endurecimiento pasante

- Mayor resistencia al desgaste que el P20 estándar

- Mejor respuesta de nitruración5 para mejorar la superficie

- Excelente pulibilidad para aplicaciones estéticas

- Mejora de la uniformidad de la dureza en todo el espesor

- Soldabilidad mejorada para reparaciones y modificaciones

Aunque aproximadamente 20-30% más caro que el P20 estándar, el acero modificado 718 a menudo proporciona un mejor valor global a través de una mayor vida útil y menores requisitos de mantenimiento.

Opciones de acero inoxidable: Prioridad de protección contra la corrosión

Cuando se fabrican paletas para aplicaciones alimentarias, farmacéuticas o al aire libre, donde la resistencia a la corrosión es primordial, las opciones inoxidables se hacen necesarias:

| Grado de acero | Dureza (HRC) | Resistencia a la corrosión | Coste relativo | Mejores aplicaciones |

|---|---|---|---|---|

| 420 inoxidable | 48-52 | Bien | Medio-Alto | Palés alimentarios |

| 440C inoxidable | 56-58 | Moderado | Alta | Entornos corrosivos de alto desgaste |

| S136 (AISI 420) | 48-52 | Excelente | Muy alta | Palés médicos/farmacéuticos |

Estas opciones inoxidables conllevan un sobreprecio significativo, pero son esenciales cuando el cumplimiento de la normativa o las condiciones ambientales extremas son motivo de preocupación.

Asignación estratégica de materiales para optimizar costes

Un enfoque sofisticado para la construcción de moldes de paletas implica la asignación estratégica de materiales, es decir, el uso de diferentes aceros para los distintos componentes del molde en función de sus requisitos específicos.

Métodos de construcción híbridos

En lugar de construir todo el molde a partir de un único tipo de acero, considere estos enfoques híbridos:

Diferenciación núcleo/cavidad - Utilizar acero más duradero para la cavidad (que suele sufrir más desgaste) y acero económico para el núcleo.

Estrategia de inserción - Construcción del cuerpo principal del molde a partir de P20 y utilización de insertos H13 para las zonas de mayor desgaste, como:

- Lugares de las compuertas que experimentan erosión por flujo de material

- Costillas finas sometidas a esfuerzos mecánicos

- Esquinas propensas a sufrir daños por impacto

- Componentes deslizantes con contacto metal-metal

Optimización del tratamiento de superficies - Aplicación de tratamientos superficiales específicos a aceros estándar:

- Nitruración para mejorar la dureza superficial

- Revestimientos de PVD para reducir la fricción y el desgaste

- Cromado anticorrosión

Este enfoque estratégico puede reducir los costes generales de material en 15-25% al tiempo que mantiene o incluso mejora el rendimiento en áreas críticas.

Componentes de aleación de cobre para gestión térmica

Aunque el acero constituye la base estructural de los moldes para paletas, el uso estratégico de aleaciones de cobre mejora significativamente el rendimiento térmico. El cobre de berilio (BeCu) ofrece una conductividad térmica aproximadamente 5 veces superior a la del acero para herramientas, por lo que resulta ideal para:

- Núcleos en secciones gruesas - Eliminar el calor de las zonas propensas a las marcas de hundimiento

- Zonas que requieren refrigeración rápida - Reducción del tiempo de ciclo en secciones críticas

- Puntos calientes identificados en el análisis térmico - Equilibrar la refrigeración general

A pesar de su mayor coste de material, BeCu suele ofrecer una rentabilidad convincente gracias a la reducción del tiempo de ciclo y a las mejoras de calidad en diseños de palés difíciles.

Implicaciones de la selección del acero en la transformación

La elección del acero influye directamente en varios aspectos de la fabricación y el mantenimiento de los moldes:

Consideraciones sobre el mecanizado

Los aceros más duros suelen requerir:

- Velocidades de corte reducidas

- Cambios de herramienta más frecuentes

- Estrategias de corte especializadas

- Mayor tiempo de mecanizado

Estos factores aumentan el coste inicial del molde, pero pueden compensarse con una mayor longevidad.

Requisitos del tratamiento térmico

Los aceros no preendurecidos requieren una planificación cuidadosa del tratamiento térmico:

- Alivio adecuado de tensiones antes del mecanizado final

- Calentamiento y enfriamiento controlados para minimizar la distorsión

- Múltiples ciclos de templado para un rendimiento óptimo

- Sobremedida de mecanizado adicional para compensar cambios dimensionales

Al seleccionar aceros templados en toda su masa, prevea un plazo adicional de 2 a 3 semanas para un tratamiento térmico adecuado.

Mantenimiento

Los distintos aceros ofrecen diferentes grados de reparabilidad:

- P20 ofrece una excelente soldabilidad para reparaciones

- H13 requiere precalentamiento y procedimientos de soldadura especializados

- Las calidades inoxidables suelen requerir electrodos especializados

Tenga en cuenta su capacidad de mantenimiento a la hora de seleccionar los materiales de los moldes, especialmente en el caso de una producción de gran volumen en la que los tiempos de inactividad resultan costosos.

Si evalúa detenidamente los requisitos específicos de su aplicación de paletas de plástico, el volumen de producción y las consideraciones de coste a lo largo de la vida útil, podrá seleccionar el acero óptimo que equilibre rendimiento y economía. Recuerde que el acero más barato rara vez es el más económico a largo plazo: la verdadera medida es el coste por pieza a lo largo de toda la vida útil del molde.

Equipos de fabricación y tecnologías de procesamiento

¿Alguna vez se ha preguntado qué es lo que hace posible la precisión de esas paletas de plástico de diseño impecable? La magia se esconde tras las puertas de la fábrica, donde maquinaria especializada transforma diseños en bruto en duraderas bestias de carga industriales.

La fabricación de moldes para palets de plástico de alta calidad requiere un sofisticado ecosistema de equipos de vanguardia y refinadas tecnologías de procesamiento. Desde centros de mecanizado de precisión hasta avanzados sistemas de inspección, cada pieza del equipo desempeña un papel crucial en la entrega de moldes que funcionan a la perfección durante millones de ciclos.

La maquinaria esencial para la fabricación de moldes de precisión para palés

La creación de moldes para paletas de plástico que ofrezcan productos uniformes y de alta calidad requiere equipos de fabricación especializados que ofrezcan una precisión y fiabilidad excepcionales. En PTSMAKE, nuestra planta de producción alberga una amplia gama de maquinaria diseñada específicamente para la excelencia en la fabricación de moldes.

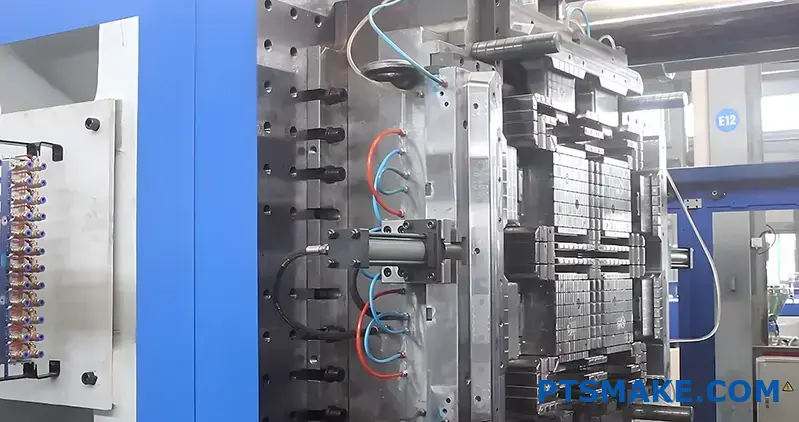

Centros de mecanizado CNC de alta precisión

En el corazón de nuestro proceso de fabricación de moldes para paletas se encuentran los avanzados centros de mecanizado CNC. Estos sofisticados sistemas realizan las operaciones de corte críticas que transforman los bloques de acero en bruto en componentes de moldes de precisión.

Para los moldes de paletas grandes, utilizamos centros de mecanizado de 5 ejes con las siguientes especificaciones:

| Tipo de máquina | Capacidades clave | Mejores aplicaciones |

|---|---|---|

| Fresadoras CNC de 5 ejes | Superficies 3D complejas, rebajes | Mecanizado de cavidades y machos |

| CNC de alta velocidad | Detalles finos, excelente acabado superficial | Operaciones de acabado |

| CNC de alta resistencia | Piezas grandes, trabajo en cavidades profundas | Mecanizado de placas base y grandes componentes |

Estas máquinas ofrecen una precisión de posicionamiento de ±0,005 mm, esencial para crear superficies de acoplamiento perfectas entre los componentes del molde. Para moldes de paletas de plástico con estructuras de nervaduras complejas y superficies texturizadas, esta precisión garantiza un flujo de material y una formación de piezas adecuados.

Los centros de mecanizado de alta velocidad más modernos también proporcionan acabados superficiales excepcionales directamente desde el mecanizado, lo que reduce la necesidad de pulido manual y garantiza un rendimiento de refrigeración más uniforme a través de las superficies acabadas del molde.

Equipos de electroerosión especializados para características complejas

El mecanizado por descarga eléctrica (EDM) desempeña un papel crucial en la creación de características que serían imposibles con el mecanizado convencional. Para los moldes de palés de plástico, empleamos sistemas de electroerosión de hilo y de platina:

- Electroerosión por hilo - Crea trayectorias de corte precisas para formas de plaquita complejas y orificios de pasador expulsor

- Electroerosión por penetración - Forma superficies texturadas y cavidades profundas con esquinas afiladas

Nuestro equipo de electroerosión puede lograr acabados superficiales tan finos como Ra 0,1 μm, esenciales para crear patrones de textura que mejoran tanto el aspecto de los palés como el desmoldeo durante el moldeo.

Equipos de rectificado de precisión

Las rectificadoras de superficies y las rectificadoras cilíndricas garantizan una planitud y una precisión dimensional perfectas de las superficies de contacto. Estas máquinas ofrecen:

- Planitud de la superficie dentro de 0,01 mm en 1000 mm de longitud

- Paralelismo dentro de 0,005 mm

- Acabados superficiales de Ra 0,4 μm o mejor

En el caso de los moldes para paletas de plástico, en los que el sellado adecuado entre las mitades del molde es esencial para evitar las rebabas, el rectificado de precisión crea las superficies de contacto perfectas que garantizan la estabilidad dimensional durante toda la vida útil del molde.

Instalaciones avanzadas de tratamiento térmico

El tratamiento térmico desempeña un papel fundamental a la hora de determinar el rendimiento y la longevidad de los moldes de paletas de plástico. Nuestras capacidades de tratamiento térmico incluyen:

- Tratamiento térmico al vacío - Minimiza la distorsión y evita la oxidación de la superficie

- Hornos de atmósfera controlada - Garantiza un endurecimiento uniforme en componentes de gran tamaño

- Tratamiento criogénico - Mejora la resistencia al desgaste de los moldes de alta producción

- Tratamiento antiestrés - Evita el alabeo durante el mecanizado y el funcionamiento

Para la producción de grandes volúmenes de palés de plástico, los moldes con un tratamiento térmico adecuado ofrecen una vida útil considerablemente más larga, a menudo con millones de ciclos antes de requerir mantenimiento.

Sistemas avanzados de metrología para el aseguramiento de la calidad

El control de calidad es primordial en la fabricación de moldes para paletas de plástico. Nuestros sistemas de inspección verifican que cada dimensión cumpla las especificaciones exactas antes de comenzar el montaje.

Máquinas de medición por coordenadas (MMC)

Nuestros sistemas MMC proporcionan una verificación exhaustiva de geometrías 3D complejas, midiendo:

- Precisión dimensional de ±0,003 mm

- Tolerancias de forma, incluidas la planitud, la redondez y la cilindricidad

- Relaciones de posición entre los elementos críticos

Para moldes de paletas de plástico con docenas de pasadores eyectores, canales de refrigeración y superficies de acoplamiento, esta precisión garantiza la alineación y el funcionamiento correctos de todos los componentes.

Sistemas de medición óptica

Para las texturas superficiales y los detalles finos, el escaneado óptico proporciona:

- Medición sin contacto de elementos delicados

- Escaneado rápido de geometrías complejas

- Comparación con modelos CAD con mapas de desviación codificados por colores

Esta tecnología es especialmente valiosa para superficies texturizadas en paletas de plástico, ya que garantiza un aspecto uniforme en varios moldes cuando el escalado de la producción requiere varias herramientas.

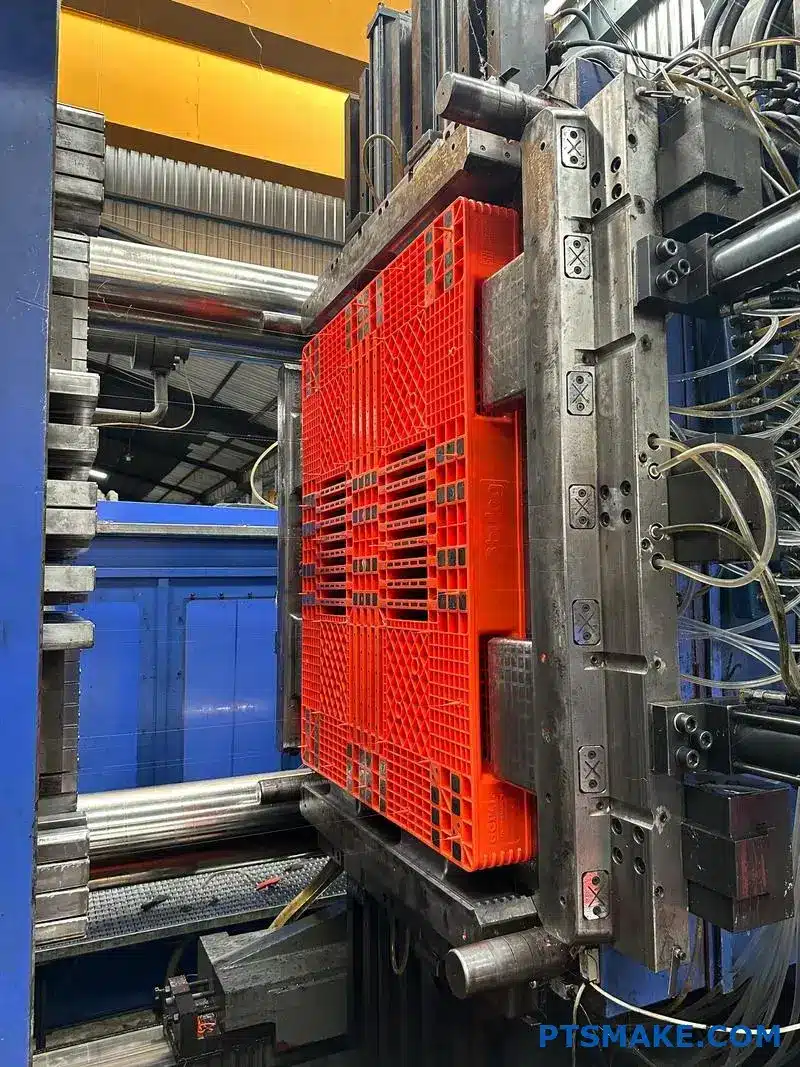

Sistemas digitales de moldeo para el control de procesos

La producción moderna de palés de plástico se basa en sofisticadas técnicas de inyección. máquinas de moldeo6 con sistemas de control avanzados. Estos sistemas digitales proporcionan:

Control de parámetros de precisión

Los sistemas de moldeo por inyección actuales ofrecen un control sin precedentes sobre:

- Perfiles de presión de inyección - Programable en varias etapas para un llenado óptimo

- Zonificación de la temperatura - Control independiente de las distintas zonas del molde

- Distribución de la fuerza de sujeción - Sellado correcto a pesar del gran tamaño de los moldes

- Optimización del tiempo de enfriamiento - Equilibrio entre el tiempo de ciclo y la calidad de la pieza

En el caso de las paletas de plástico de gran tamaño, estos controles evitan defectos comunes como el alabeo, las marcas de hundimiento y el llenado incompleto que, de otro modo, comprometerían el rendimiento.

Sistemas integrados de vigilancia

La supervisión en tiempo real garantiza una calidad constante en todas las tiradas de producción:

- Sensores de presión de cavidad que detectan anomalías de llenado

- Control de la temperatura en todo el molde

- Verificación de la fuerza de apriete para evitar destellos

- Análisis del tiempo de ciclo para una optimización continua

Estos sistemas de supervisión permiten a los operarios detectar posibles problemas antes de que se traduzcan en piezas defectuosas, manteniendo una calidad constante en todas las tiradas de producción.

Tecnología de procesamiento adaptativo

Los últimos sistemas de moldeo incorporan algoritmos de aprendizaje automático que:

- Detecte la desviación del proceso antes de que afecte a la calidad de las piezas

- Ajuste automático de los parámetros para compensar las variaciones del material

- Optimizar los tiempos de ciclo basándose en datos históricos de rendimiento

- Predecir las necesidades de mantenimiento antes de que se produzcan averías

Para la producción de palés de plástico, donde la uniformidad es esencial para la apilabilidad y la capacidad de carga, estos sistemas adaptables garantizan una calidad uniforme en millones de piezas.

Experiencia humana: El factor crítico

A pesar de todos los equipos avanzados, el activo más valioso en la fabricación de moldes para paletas de plástico sigue siendo el personal cualificado. En PTSMAKE, nuestro equipo está formado por:

Maestros de herramientas

Con décadas de experiencia, nuestros fabricantes de herramientas poseen:

- Conocimiento profundo del comportamiento de los materiales durante el mecanizado

- Capacidad para lograr ajustes perfectos entre los componentes

- Experiencia en acabado y pulido a mano

- Capacidad de resolución de problemas complejos relacionados con los moldes

Su artesanía garantiza que cada molde para paletas de plástico no sólo cumpla las especificaciones, sino que también ofrezca un rendimiento óptimo en la producción.

Ingenieros de procesos

Nuestros ingenieros de procesos tienden puentes entre el diseño y la producción:

- Optimización de las estrategias de mecanizado para aumentar la eficacia y la calidad

- Desarrollo de dispositivos especializados para componentes complejos

- Creación de procedimientos normalizados para obtener resultados coherentes

- Aplicación de iniciativas de mejora continua

Su experiencia se traduce en moldes que no sólo ofrecen un buen rendimiento inicial, sino que lo mantienen durante toda su vida útil.

Especialistas en control de calidad

Nuestro personal de control de calidad garantiza que todos los componentes cumplen nuestras exigentes normas:

- Inspección exhaustiva de todas las dimensiones críticas

- Documentación de todas las mediciones para su trazabilidad

- Verificación final del montaje antes de las pruebas

- Validación del rendimiento en condiciones de producción

Su meticulosa atención al detalle evita problemas costosos durante la producción, garantizando que los moldes de paletas de plástico ofrezcan un rendimiento constante desde el primer disparo.

Combinando equipos de vanguardia con personal experimentado, PTSMAKE crea moldes de paletas de plástico que ofrecen un rendimiento, una longevidad y un valor excepcionales. Nuestras amplias capacidades de fabricación garantizan que cada componente del molde cumpla los más altos estándares de precisión y calidad, lo que da como resultado palés de plástico que superan constantemente las expectativas de nuestros clientes.

Métodos de producción de bloques para moldes de paletas grandes

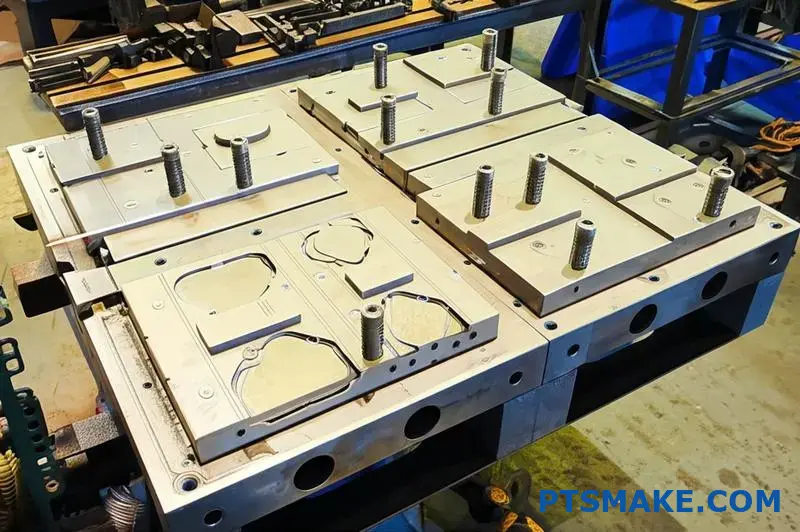

¿Se ha preguntado alguna vez cómo se fabrican con tanta precisión esos enormes palés de plástico que soportan toneladas de mercancías? El secreto no está en hacer un molde gigante, sino en una ingeniosa técnica de producción que descompone lo aparentemente imposible en piezas manejables.

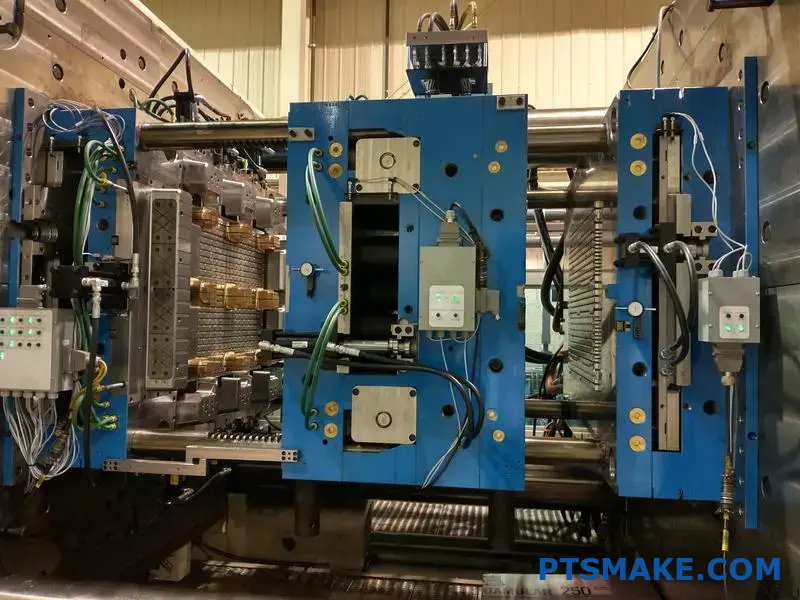

La producción por empalme tipo bloque representa un enfoque revolucionario para la fabricación de moldes de paletas de gran tamaño, dividiendo estructuras complejas en piezas más pequeñas y manejables que pueden producirse simultáneamente. Este método acorta drásticamente los ciclos de producción al tiempo que permite una fabricación precisa que sería difícil o imposible con los enfoques tradicionales de una sola pieza.

Fundamentos de la producción de empalmes en bloque

A la hora de afrontar el reto de producir moldes de plástico para palets de gran tamaño, los métodos tradicionales de fabricación de una sola pieza suelen tropezar con importantes limitaciones. El enorme tamaño de los moldes de palets (normalmente de 1200×1000 mm o más) plantea problemas de mecanizado, tratamiento térmico y control de calidad. La producción por empalme en bloque ofrece una solución elegante al dividir estos enormes moldes en secciones manejables.

El concepto es sorprendentemente sencillo pero potente: en lugar de crear un molde enorme, lo dividimos en varios bloques que pueden fabricarse independientemente y ensamblarse con precisión. Este enfoque transforma lo que sería un proyecto engorroso y lento en flujos de trabajo paralelos que pueden optimizarse individualmente.

En PTSMAKE, he aplicado esta metodología a numerosos clientes, consiguiendo reducciones constantes del plazo de entrega de 30-40% en comparación con los métodos tradicionales. Las ventajas van más allá de la velocidad: este método permite una precisión y un control de calidad superiores en todo el proceso de producción.

Planificación estratégica de la División de Bloques

El éxito del empalme tipo bloque comienza con la división inteligente del molde en secciones adecuadas. En esta fase de planificación se tienen en cuenta varios factores críticos:

- Integridad estructural - Las divisiones de los bloques deben mantener la resistencia estructural general

- Límites funcionales - División a lo largo de los límites funcionales naturales del diseño de la paleta

- Accesibilidad de la fabricación - Creación de bloques que puedan mecanizarse eficazmente con los equipos disponibles

- Precisión de montaje - Planificación de la unión de bloques de alta precisión durante el montaje

- Gestión térmica - Garantizar que los canales de refrigeración puedan integrarse correctamente a través de los límites de los bloques.

La planificación de la división suele comenzar con el análisis del modelo 3D, en el que se identifican los puntos de separación lógicos que minimizan las interferencias con características críticas como los canales de refrigeración, las ubicaciones de los pasadores eyectores y los elementos estructurales.

Ventajas del procesamiento paralelo

La ventaja más significativa del empalme en bloque es la posibilidad de procesar varios componentes simultáneamente. Este flujo de trabajo paralelo ofrece numerosas ventajas:

| Ventaja | Método tradicional | Método de empalme en bloque |

|---|---|---|

| Utilización de la máquina | Se necesita una sola máquina grande | Se pueden utilizar simultáneamente varias máquinas más pequeñas |

| Tiempo de procesamiento | Operaciones secuenciales en una pieza grande | Operaciones paralelas en varios bloques |

| Tratamiento térmico | Difícil para piezas grandes con riesgo de deformación | Más uniforme y controlado para bloques más pequeños |

| Control de calidad | Difícil para grandes dimensiones | Posibilidad de inspección precisa de cada bloque |

| Gestión de riesgos | Un error afecta a todo el molde | Problemas aislados en bloques individuales |

Este enfoque paralelo reduce drásticamente la ruta crítica en los plazos del proyecto. Por ejemplo, mientras un bloque se somete a tratamiento térmico, otro puede estar en la fase de mecanizado y un tercero en el proceso de acabado.

Técnicas de unión de precisión para el montaje de bloques

La eficacia de la producción de empalmes en bloque depende de la precisión de la unión de los componentes individuales. Varias técnicas avanzadas garantizan una integración perfecta:

Enclavamiento mecánico de alta precisión

El empalme de bloques moderno se basa en sofisticados mecanismos de enclavamiento:

- Juntas de cola de milano - Proporcionan resistencia mecánica en las superficies de unión

- Sistemas de tecleado - Garantizar una alineación perfecta entre bloques adyacentes

- Interfaces escalonadas - Crear superficies autoalineables que impidan la desalineación

Estas conexiones mecánicas trabajan conjuntamente con los sistemas de fijación para crear una estructura unificada que funciona como si estuviera fabricada de una sola pieza.

Sistemas de fijación de precisión

Más allá de las geometrías de enclavamiento, los sistemas de fijación especializados aseguran los bloques:

- Pernos de acero de alta resistencia - Proporcionan fuerza de sujeción para mantener la posición durante el ciclo térmico

- Pasadores cónicos - Garantizar un posicionamiento preciso entre bloques adyacentes

- Tacos de expansión - Compensación de la dilatación térmica durante el funcionamiento

El diseño del sistema de fijación debe tener en cuenta los ciclos térmicos que experimentará el molde durante la producción, garantizando que las juntas permanezcan estancas a pesar de los repetidos calentamientos y enfriamientos.

Consideraciones sobre el acabado de superficies

Las superficies de unión entre bloques requieren un acabado superficial excepcional para:

- Crear juntas estancas que impidan la intrusión de plástico

- Proporcionan la máxima superficie de contacto para la transferencia térmica

- Garantizar la rigidez estructural en todo el conjunto

Normalmente mecanizamos estas superficies a Ra 0,4μm o mejor, a menudo con un lapeado manual adicional para conseguir superficies de acoplamiento perfectas.

Gestión térmica entre bloques

Uno de los aspectos más difíciles del empalme de bloques es mantener una refrigeración eficaz en los límites de los bloques. Las paletas de plástico requieren un enfriamiento uniforme para evitar deformaciones y garantizar una contracción uniforme.

Diseño de canal de refrigeración de bloque transversal

Para mantener una refrigeración eficaz, aplicamos varias técnicas especializadas:

- Conexiones selladas por junta tórica - Permiten que los canales de refrigeración crucen los límites de los bloques sin fugas

- Colectores de refrigeración modulares - Distribuir uniformemente el refrigerante en todos los bloques

- Materiales de interfaz térmica - Mejora la transferencia de calor entre las superficies de los bloques

- Vías de refrigeración redundantes - Proporcionan refrigeración de reserva si un canal queda restringido

El diseño del sistema de refrigeración debe tener en cuenta tanto los requisitos térmicos del diseño de la paleta como las limitaciones físicas introducidas por las divisiones en bloques.

Validación de la simulación térmica

Antes de iniciar la fabricación, realizamos una simulación térmica exhaustiva de todo el conjunto:

- El análisis por elementos finitos confirma un enfriamiento uniforme en todo el molde

- La simulación del flujo verifica la distribución equilibrada del refrigerante por todos los canales

- El análisis de ciclos térmicos predice la dilatación y contracción en las interfaces de los bloques

Estas simulaciones nos permiten perfeccionar el diseño antes de cortar el acero, lo que garantiza que el molde acabado proporcionará una refrigeración uniforme a pesar de su construcción modular.

Ventajas prácticas en las operaciones de fabricación

La producción de empalmes en bloque ofrece varias ventajas prácticas, además de plazos de entrega más rápidos:

Mantenimiento y reparabilidad mejorados

Cuando se producen daños o desgaste en un molde tradicional de una sola pieza, las reparaciones pueden ser extremadamente complejas y llevar mucho tiempo. Con la construcción en bloque:

- Los bloques individuales pueden desmontarse y repararse sin necesidad de desmontar todo el molde

- Las secciones dañadas pueden sustituirse en lugar de reparar todo el molde

- Las superficies especializadas pueden actualizarse o modificarse de forma independiente

Este enfoque modular reduce considerablemente los tiempos de inactividad y los costes de reparación durante toda la vida útil del molde.

Facilitar las modificaciones de diseño

Los requisitos del mercado para las paletas de plástico evolucionan con el tiempo, y los diseños a menudo necesitan modificaciones. La construcción en bloque permite:

- Actualizaciones selectivas de características específicas de las paletas sustituyendo sólo los bloques pertinentes.

- Pruebas A/B de variaciones de diseño intercambiando bloques alternativos

- Mejora gradual de los componentes del molde sin sustitución completa

Esta flexibilidad prolonga la vida útil de la inversión en moldes y permite a los fabricantes adaptarse con mayor eficacia a las cambiantes necesidades del mercado.

Ventajas del transporte y la logística

Los grandes moldes de una sola pieza plantean importantes retos logísticos:

- Puede superar los límites de peso de los equipos de manipulación estándar

- Requieren medios de transporte especializados

- Crear problemas de seguridad durante la instalación y el desplazamiento

La construcción en bloque resuelve estos problemas permitiendo transportar el molde en secciones manejables y montarlo in situ, lo que simplifica la logística y reduce los costes asociados.

El método de producción de empalme en bloque representa un avance significativo en la fabricación de moldes para grandes paletas. Al dividir moldes complejos en piezas manejables, este método permite una producción más rápida, una mayor precisión y una mayor flexibilidad a lo largo de todo el ciclo de vida del molde. Para los fabricantes que buscan optimizar sus capacidades de producción de paletas de plástico, esta metodología ofrece ventajas convincentes tanto en la fabricación inicial como en las operaciones a largo plazo.

Ventajas del moldeado moderno de paletas de plástico

¿Alguna vez se ha preguntado por qué las principales empresas de logística de todo el mundo están cambiando rápidamente los palés de madera por los de plástico? La transformación no se debe únicamente a las tendencias, sino a los notables avances tecnológicos en el moldeado de palés de plástico, que aportan ventajas revolucionarias a las cadenas de suministro.

El moldeado moderno de palés de plástico combina ingeniería avanzada, materiales sostenibles y fabricación de precisión para crear productos que superan a las alternativas tradicionales en prácticamente todas las métricas. Desde el impacto medioambiental hasta la eficiencia operativa, estas innovaciones están revolucionando la forma en que las mercancías circulan por las cadenas de suministro mundiales.

La revolución medioambiental en la producción de paletas de plástico

La idea errónea de que los palés de plástico son poco respetuosos con el medio ambiente no podría estar más lejos de la realidad actual. El moldeado moderno de palés de plástico se ha transformado en una de las opciones más sostenibles en la manipulación de materiales gracias a varias innovaciones clave.

Sistemas de reciclaje de circuito cerrado

Una de las ventajas más significativas del moldeado moderno de palés de plástico es la implantación de sistemas de reciclaje de ciclo cerrado. A diferencia de los palés de madera, que acaban astillándose y convirtiéndose en residuos, los palés de plástico pueden:

- Completamente reciclado al final de su vida útil

- Reprocesado en nuevos palés con mínima pérdida de calidad

- Se mantiene fuera de los vertederos indefinidamente

- Seguimiento a lo largo de su ciclo de vida mediante tecnología RFID integrada.

En PTSMAKE, hemos ayudado a nuestros clientes a implantar sistemas en los que los palés dañados se recogen, se trituran y se reincorporan directamente a la nueva producción, creando una verdadera economía circular para la manipulación de materiales.

Uso innovador de plásticos postconsumo

Las modernas tecnologías de moldeado de palés han avanzado significativamente en su capacidad para utilizar materiales reciclados postconsumo (PCR):

| Tipo de material | Capacidad de contenido reciclado | Aplicaciones |

|---|---|---|

| HDPE | Hasta 100% de contenido reciclado | Paletas de uso general |

| PP | 30-70% contenido reciclado | Aplicaciones resistentes a productos químicos |

| Plásticos mixtos | 80-100% contenido reciclado | Palés económicos |

Esta capacidad transforma lo que de otro modo serían residuos de plástico en productos valiosos y funcionales con una vida útil de varios años. La ventaja medioambiental es evidente: cada palé de plástico reciclado puede evitar que aproximadamente 3-4 kg de plástico vayan a parar a vertederos u océanos.

Reducción de la huella de carbono mediante la optimización del diseño

Las avanzadas técnicas de moldeado nos permiten crear palés de plástico que:

- Pesan 30-40% menos que las paletas de madera comparables

- Necesidad de menos camiones para el transporte

- Reducir el consumo de combustible durante la distribución

- Minimizar las emisiones de carbono a lo largo de su ciclo de vida

Mediante el análisis de elementos finitos y la optimización estructural, la moderna tecnología de moldeo crea palés que maximizan la resistencia al tiempo que minimizan el uso de material, lo que beneficia tanto a la economía como a la sostenibilidad medioambiental.

Capacidades de personalización para aplicaciones especializadas

A diferencia de los palés de madera, con una flexibilidad de diseño limitada, el moldeado moderno de palés de plástico ofrece opciones de personalización sin precedentes que responden a los retos específicos de la industria.

Características de diseño específicas del sector

La moderna tecnología de moldeo permite incluir características especializadas adaptadas a industrias concretas:

Aplicaciones farmacéuticas y médicas

Para el transporte de productos farmacéuticos, podemos crear palés con:

- Superficies completamente selladas que evitan la contaminación

- Seguimiento RFID integrado para cumplir la normativa

- Integración del control de la temperatura

- Compatibilidad con la esterilización

Requisitos para el procesado de alimentos

Las paletas de uso alimentario se benefician de:

- Aditivos antimicrobianos que inhiben el crecimiento bacteriano

- Superficies lisas y no porosas que evitan los puntos de acumulación de alimentos

- Capacidad de lavado a alta presión

- Detectabilidad de metales para protocolos de seguridad alimentaria

Electrónica y componentes sensibles

Para la electrónica delicada, el moldeo de palés de plástico ofrece:

- Propiedades disipadoras de estática para proteger los componentes sensibles

- Consistencia dimensional de precisión para manipulación automatizada

- Superficies lisas que no generan partículas ni polvo

- Aditivos ignífugos para el cumplimiento de las normas de seguridad

Posibilidades de construcción modular

Las avanzadas técnicas de moldeado permiten diseños modulares de palés que antes eran imposibles:

- Componentes encajables que pueden ensamblarse en varias configuraciones

- Piezas sustituibles en campo para prolongar la vida útil

- Compatibilidad entre distintos tipos de paletas dentro de un sistema

- Dimensiones personalizables más allá de los tamaños estándar

Esta modularidad proporciona a los responsables de logística una flexibilidad sin precedentes para adaptar sus sistemas de manipulación de materiales a las necesidades cambiantes sin necesidad de sustituir completamente la flota.

Codificación por colores y oportunidades de marca

El moderno moldeado de palés de plástico permite colorearlos y marcarlos de forma integral:

- Codificación por colores para la gestión de inventarios y rutas

- Logotipos y textos incrustados que no se borran

- Colores de seguridad de alta visibilidad para aplicaciones específicas

- Estética personalizada para aplicaciones minoristas o de exposición

Estas funciones mejoran la eficacia operativa y la visibilidad de la marca en toda la cadena de suministro.

Ventajas higiénicas gracias a su construcción no porosa

La naturaleza no porosa de las paletas de plástico creadas mediante modernas técnicas de moldeado ofrece ventajas significativas en aplicaciones críticas para la higiene.

Eliminación de los espacios que albergan bacterias

A diferencia de los palés de madera, que absorben líquidos y albergan bacterias en grietas y vetas, los palés de plástico:

- Resiste completamente la absorción de humedad

- No ofrecen grietas para el crecimiento bacteriano

- Mantener la limpieza mediante el uso repetido

- Evitar la contaminación cruzada entre cargas

Esto las hace ideales para aplicaciones alimentarias, farmacéuticas y sanitarias en las que la higiene es primordial.

Opciones de limpieza y desinfección mejoradas

El moldeado moderno de palés de plástico permite diseños compatibles con procesos de limpieza avanzados:

- Limpieza a vapor a alta temperatura (hasta 121°C)

- Higienización química sin degradación del material

- Compatibilidad de los sistemas de lavado automático

- Lavado a presión sin dañar la integridad estructural

Estas capacidades de limpieza garantizan que las paletas de plástico mantengan unas condiciones higiénicas durante toda su vida útil, algo imposible con las alternativas de madera.

Importantes ventajas económicas frente a los materiales tradicionales

Quizá la ventaja más convincente del moderno moldeo de palés de plástico sea el importante ahorro de costes que ofrece en múltiples dimensiones.

Vida útil prolongada

Mientras que los palés de madera suelen durar entre 15 y 30 viajes antes de requerir reparación o sustitución, los palés de plástico lo hacen de forma rutinaria:

- Más de 100 viajes en sistemas de bucle cerrado

- De 5 a 10 años de vida útil en condiciones normales

- Rendimiento constante durante toda su vida útil

- Necesidades de mantenimiento previsibles

Esta mayor vida útil reduce drásticamente el coste total de propiedad, incluso cuando el precio de compra inicial puede ser superior al de las alternativas de madera.

Reducción de daños por manipulación y pérdida de productos

La ingeniería de precisión que permite el moldeado moderno de palés de plástico crea productos que:

- Mantienen la estabilidad dimensional durante toda su vida

- Elimine los salientes de las uñas que dañan la mercancía

- Proporcionan una distribución uniforme de la carga para proteger los productos

- Evitan las astillas y la contaminación de la mercancía

Al reducir los índices de daños en los productos hasta en un 40%, los palés de plástico ofrecen ahorros significativos que a menudo no se miden en los cálculos tradicionales del retorno de la inversión.

Eliminación de los costes del tratamiento reglamentario

La normativa internacional sobre envíos, como la NIMF-15, exige que los palés de madera se sometan a tratamiento térmico o fumigación para evitar la transmisión de plagas. Palés de plástico:

- Están exentas de esta reglamentación fitosanitaria

- Eliminar costes de tratamiento

- Evite retrasos en los envíos debidos a la inspección

- Evitar la contaminación química de la fumigación

Para las empresas dedicadas al comercio mundial, estas ventajas por sí solas pueden justificar la transición a los palés de plástico.

La moderna tecnología de moldeo de palés de plástico ha transformado lo que antes era una simple herramienta de manipulación de materiales en una sofisticada solución logística que ofrece ventajas convincentes en cuanto a sostenibilidad medioambiental, personalización, higiene y rentabilidad. A medida que las cadenas de suministro sigan optimizando su eficiencia y sostenibilidad, se acelerará la adopción de estas avanzadas tecnologías de moldeado, ampliando aún más la brecha entre los palés de plástico y los tradicionales de madera.

Descubra cómo afecta esta propiedad crítica del material al diseño y rendimiento de su paleta. ↩

Aprenda cómo se alinean las cadenas de polímeros durante la inyección y cómo influyen en la integridad estructural de su paleta terminada. ↩

Conozca este principio crítico de ingeniería que garantiza la estabilidad de los componentes durante los ciclos térmicos. ↩

Descubra cómo la selección adecuada de los casquillos afecta al rendimiento a largo plazo del sistema de eyección y a los requisitos de mantenimiento. ↩

Descubra cómo este proceso de endurecimiento superficial puede alargar la vida de sus moldes manteniendo la tenacidad del núcleo. ↩

Conozca los últimos avances en tecnología de máquinas de moldeo por inyección y cómo mejoran la producción de palés de plástico. ↩