Fundamentos del moldeo por inyección de dos disparos

¿Alguna vez se ha preguntado cómo la funda de su smartphone tiene ese agarre suave y perfecto a la vez que mantiene una estructura rígida? ¿O cómo los salpicaderos de los automóviles combinan texturas y colores tan a la perfección? La magia de la fabricación de estas maravillas cotidianas es más fascinante de lo que imaginas.

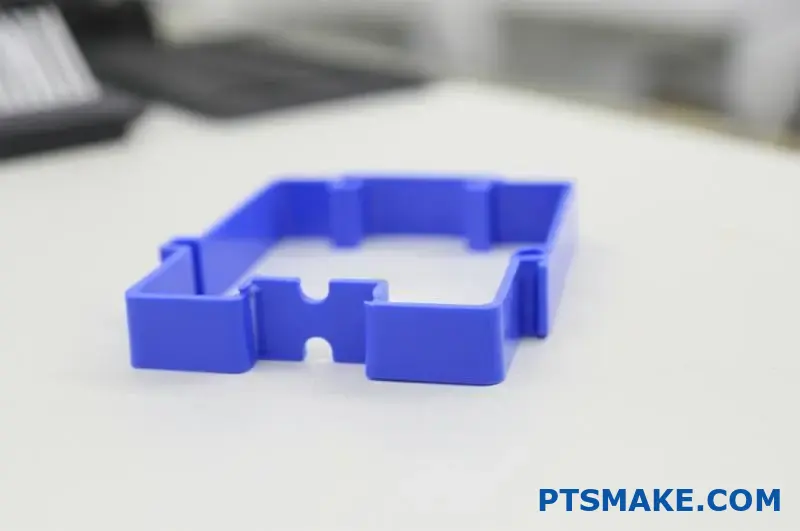

El moldeo por inyección de dos disparos revoluciona la fabricación de productos inyectando secuencialmente dos materiales diferentes en un único molde, creando componentes que se unen a nivel molecular sin pasos de montaje adicionales. Este innovador proceso permite fabricar piezas complejas de varios materiales en una sola operación.

Evolución del moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos (también llamado moldeo de doble disparo o multimaterial) ha transformado la fabricación en numerosos sectores. Como persona muy involucrada en la fabricación de precisión en PTSMAKE, he sido testigo de cómo esta tecnología ha pasado de ser una técnica especializada a un proceso de fabricación esencial para las empresas que buscan ventajas competitivas en el diseño de productos y la eficiencia de la producción.

La historia de esta tecnología se remonta a la década de 1970, cuando los fabricantes empezaron a experimentar con formas de combinar varios materiales en un solo ciclo de moldeo. Hoy en día, ha madurado hasta convertirse en un sofisticado proceso que permite diseños intrincados antes imposibles o económicamente inviables con los métodos de fabricación tradicionales.

Cómo funciona el moldeo por inyección de dos disparos

El proceso básico

El proceso de moldeo por inyección de dos disparos se produce en dos fases distintas:

- Primer disparo: El material primario (normalmente el sustrato más duro) se inyecta en la cavidad del molde para formar el componente base.

- Segundo disparo: El molde gira o se desliza para revelar un nuevo espacio de cavidad, donde se inyecta un segundo material que se une al primer componente.

Lo que hace que este proceso sea realmente extraordinario es la enlace molecular1 que se produce entre los dos materiales. A diferencia del ensamblaje mecánico o la unión adhesiva, los materiales se unen a nivel molecular cuando se seleccionan adecuadamente, creando conexiones excepcionalmente fuertes.

Requisitos de equipamiento

El equipo especializado necesario para el moldeo por inyección de dos disparos incluye:

| Componente de equipamiento | Función | Importancia |

|---|---|---|

| Unidades de doble inyección | Permite inyectar dos materiales diferentes | Esencial |

| Molde giratorio o deslizante | Reposiciona la primera toma para el segundo material | Crítico para la alineación |

| Sistemas de control avanzados | Coordina el tiempo entre disparos | Garantiza resultados de calidad |

| Sistemas de manipulación de materiales | Gestiona eficazmente diferentes plásticos | Evita la contaminación |

En PTSMAKE, hemos invertido en equipos de dos disparos de última generación que garantizan un suministro de material preciso y una consistencia excepcional de las piezas.

Consideraciones sobre la compatibilidad de los materiales

Uno de los aspectos más críticos del moldeo por inyección de dos disparos es la selección del material. No todos los materiales se adhieren bien entre sí, por lo que conocer su compatibilidad es esencial para el éxito de la producción.

Combinaciones comunes de materiales

En mi experiencia de trabajo con clientes de diversos sectores, estas combinaciones de materiales siempre dan buenos resultados:

- Combinaciones rígidas/flexibles: Policarbonato (PC) con elastómero termoplástico (TPE)

- Pares transparentes/opacos: Policarbonato transparente con ABS de color

- Emparejamientos resistentes a productos químicos: Nylon con TPE especialmente formulado

- Materiales de módulo alto/bajo: Polipropileno con polietileno más blando

El factor clave que determina la compatibilidad es la afinidad química entre los materiales. Los materiales con estructuras químicas similares suelen formar enlaces más fuertes que los que tienen composiciones muy diferentes.

Factores de selección de materiales

Cuando ayudo a los clientes a seleccionar materiales para aplicaciones de dos disparos, tengo en cuenta varios factores:

- Requisitos de uso final: ¿La pieza deberá soportar condiciones ambientales específicas?

- Propiedades mecánicas: ¿Qué resistencia, flexibilidad o dureza se requiere?

- Temperaturas de transformación: ¿Pueden ambos materiales procesarse dentro de un rango de temperaturas compatible?

- Índices de contracción: ¿La contracción diferencial creará tensiones o alabeos?

En PTSMAKE, nuestros ingenieros de materiales colaboran estrechamente con los equipos de diseño para garantizar una selección de materiales óptima para cada aplicación.

Principales ventajas del moldeo por inyección de dos disparos

Flexibilidad de diseño

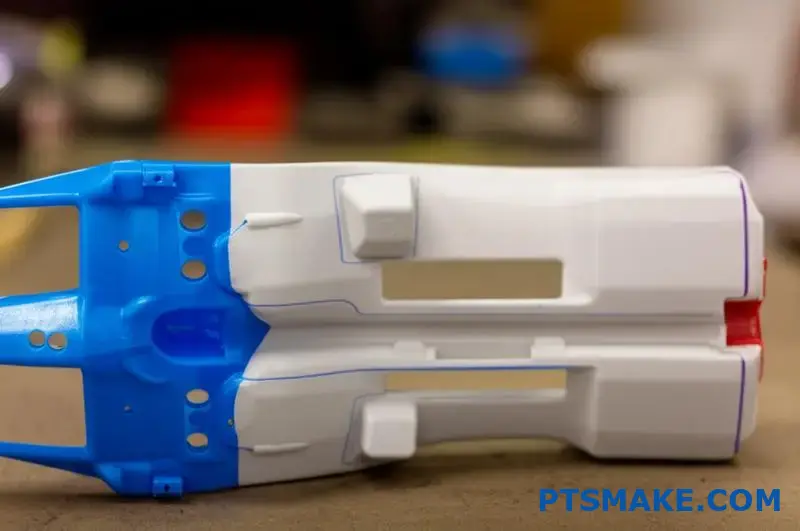

El moldeo de dos disparos abre notables posibilidades de diseño que simplemente no son alcanzables con los métodos convencionales:

- Componentes multicolor sin pintar ni decorar

- Texturas variables dentro de una misma pieza (asas blandas en asas duras)

- Juntas integradas y juntas sin montaje secundario

- Rigidez selectiva donde algunas secciones permanecen firmes mientras otras se flexionan

Eficacia de la producción

Además de las ventajas de diseño, el proceso ofrece importantes beneficios de fabricación:

- Reducción de los costes de montaje eliminando las operaciones secundarias

- Menor necesidad de mano de obra sin pasos de montaje manual

- Mejora de la calidad con menos puntos de fallo potenciales

- Ciclos de producción más rápidos en comparación con la fabricación en varias fases

- Inventario reducido de los componentes

Mayor rendimiento del producto

La unión molecular entre materiales da lugar a productos con características superiores:

- Mayor durabilidad con transiciones de material perfectas

- Mayor resistencia medioambiental sin costuras por donde pueda penetrar la humedad

- Ergonomía mejorada mediante la colocación estratégica de material

- Mayor atractivo estético con aspecto y tacto premium

En los años que llevo guiando a los fabricantes en la selección de materiales y la optimización de procesos, siempre he visto que el moldeo por dos disparos ofrece productos que superan a las alternativas de ensamblaje tradicional.

Aplicaciones comunes a todos los sectores

La versatilidad del moldeo por inyección de dos disparos lo hace valioso en numerosos sectores:

Electrónica de consumo

- Fundas de smartphone con asas de goma

- Mandos a distancia con botones de tacto suave

- Dispositivos portátiles con múltiples componentes materiales

Componentes de automoción

- Mandos en el salpicadero con indicadores luminosos

- Tiradores de puerta con juntas integradas

- Pomos de cambio con empuñaduras ergonómicas

Productos sanitarios

- Instrumental quirúrgico con superficies de agarre personalizadas

- Equipos de diagnóstico con interfaces selladas

- Dispositivos de administración de fármacos con transiciones precisas de materiales

En PTSMAKE he ayudado personalmente a desarrollar soluciones de dos disparos para clientes de cada uno de estos sectores, y los resultados superan sistemáticamente las expectativas tanto en funcionalidad como en estética.

Moldeo de dos disparos frente a sobremoldeo: Diferencias clave

¿Alguna vez ha cogido una herramienta eléctrica con ese perfecto agarre de goma sobre un cuerpo de plástico duro y se ha preguntado cómo han creado una combinación tan perfecta? La magia de la fabricación no es sólo un montaje inteligente, sino una sofisticada tecnología de moldeo que está revolucionando el diseño de productos.

El moldeo por inyección de dos disparos y el sobremoldeo representan dos enfoques distintos para crear piezas de plástico multimaterial. Aunque consiguen resultados finales similares, sus métodos de procesamiento, requisitos de equipamiento y eficiencias de producción difieren significativamente, lo que repercute en todos los aspectos, desde las posibilidades de diseño hasta los costes de fabricación.

Distinciones del proceso técnico

Moldeo de dos disparos: Una sola máquina, doble inyección

El moldeo por inyección de dos disparos representa un enfoque más integrado de la producción multimaterial. El proceso se desarrolla en un único ciclo de máquina, lo que lo diferencia de otras técnicas multimaterial.

En un proceso típico de dos disparos:

- El primer material (a menudo un sustrato rígido) se inyecta en la cavidad del molde

- A continuación, el molde gira o se indexa hasta una segunda posición

- El segundo material se inyecta en o alrededor del primer componente

- Ambos materiales se enfrían juntos, formando enlaces moleculares en su interfaz

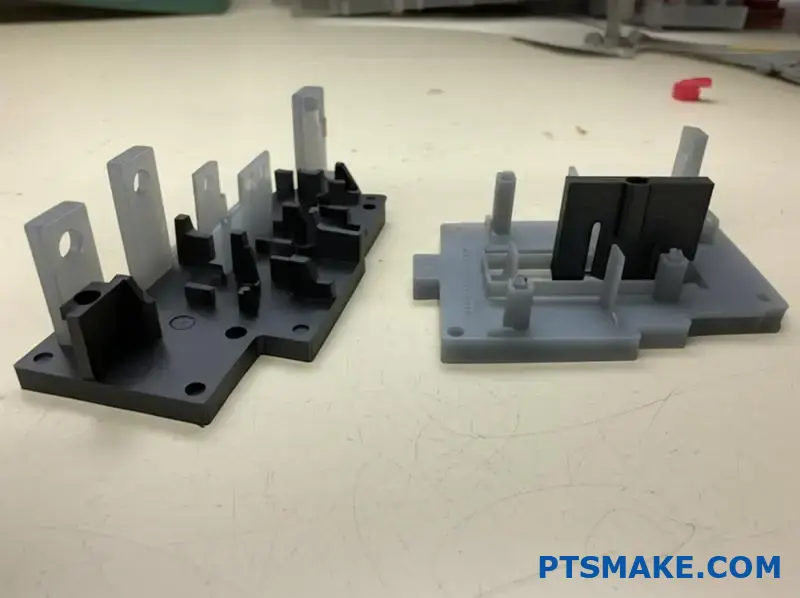

La innovación clave aquí es la tecnología especializada de moldes giratorios o indexados. Estas sofisticadas herramientas permiten reposicionar con precisión el primer disparo para la segunda inyección de material sin retirar la pieza de la máquina.

En PTSMAKE, hemos perfeccionado este proceso para conseguir transiciones de material excepcionalmente precisas, lo que resulta especialmente valioso para los clientes de los sectores médico y de electrónica de consumo, donde la calidad de los componentes no es negociable.

Sobremoldeo: Proceso en dos etapas

El sobremoldeo, aunque consigue resultados multimaterial similares, suele seguir una trayectoria de producción diferente:

- El componente base (sustrato) se moldea mediante un proceso convencional de moldeo por inyección

- Esta parte completada del primer disparo es:

- Transferido a una segunda máquina

- Se mantiene en la misma máquina pero con el molde abierto y la segunda inyección inyectada en un nuevo ciclo

- El segundo material se inyecta sobre el primer componente

- La pieza multimaterial acabada se expulsa

Este enfoque secuencial crea un flujo de trabajo distinto en comparación con el moldeo de dos disparos. El intervalo entre la primera y la segunda inyección puede variar de segundos a días, en función de la configuración de producción.

Requisitos y complejidad de los equipos

Las diferencias de maquinaria entre estos procesos representan consideraciones importantes para los fabricantes:

| Aspecto | Moldeo de dos disparos | Sobremoldeado |

|---|---|---|

| Requisitos de la máquina | Máquinas especializadas de doble inyección | Puede utilizar equipos de moldeo por inyección estándar |

| Complejidad del molde | Moldes rotativos o indexados complejos | Posibilidad de diseños de moldes más sencillos |

| Inversión inicial | Más alto | Baja |

| Nivel de automatización | Alta automatización | Puede ser parcialmente manual |

| Espacio | Compacta (una sola máquina) | Puede requerir más espacio (dos máquinas) |

La inversión en equipos representa una de las diferencias más significativas entre estos procesos. El moldeo de dos disparos requiere maquinaria especializada con múltiples unidades de inyección y sistemas de moldes giratorios. Este equipo especializado conlleva unos costes iniciales más elevados, pero ofrece una mayor eficiencia para las aplicaciones adecuadas.

Consideraciones sobre la adhesión de materiales

En adhesión intermolecular2 entre materiales representa un factor crítico en ambos procesos, pero las diferencias temporales crean consideraciones distintas:

Dinámica de unión de dos disparos

En el moldeo de dos inyecciones, el segundo material se inyecta cuando la primera inyección aún está caliente. Esto crea las condiciones ideales para la unión molecular, ya que las cadenas de polímeros pueden interactuar más fácilmente a temperaturas elevadas. El resultado suele ser una interfaz de material más fuerte sin necesidad de promotores de adherencia especializados.

Esta ventaja térmica significa que el moldeo de dos disparos a veces puede unir materiales que serían difíciles de unir mediante sobremoldeo. En PTSMAKE, hemos unido con éxito policarbonatos rígidos con TPE (elastómeros termoplásticos) mediante procesos de dos disparos en los que el sobremoldeo tradicional requeriría tratamientos superficiales especiales.

Desafíos de la unión por sobremoldeo

Dado que el sobremoldeo suele implicar un primer componente completamente enfriado, la dinámica de unión difiere significativamente:

- La temperatura de la interfaz es más baja, lo que reduce potencialmente el entrelazamiento molecular

- Pueden ser necesarios tratamientos superficiales o imprimaciones para una adherencia óptima

- La compatibilidad de los materiales es aún más crítica

- Para determinadas combinaciones de materiales pueden ser necesarios agentes de unión química

Esto no significa que el sobremoldeo cree uniones inferiores, sino que la selección del material y las consideraciones de preparación difieren de los procesos de dos disparos.

Comparación de la eficiencia de la producción

Las diferencias de eficiencia entre estos procesos repercuten en la economía general de la producción:

Análisis de la duración del ciclo

El moldeo de dos disparos suele ofrecer tiempos de ciclo más rápidos para piezas completas:

- No es necesario transferir piezas entre máquinas

- No es necesario que el primer disparo se enfríe completamente antes del segundo.

- Ambos materiales se enfrían simultáneamente durante la fase final

En situaciones de producción de gran volumen, este ahorro de tiempo puede traducirse en importantes ventajas de costes. Para varios clientes del sector del automóvil, hemos reducido el tiempo de producción hasta 30% convirtiendo los procesos tradicionales de sobremoldeo a la tecnología de dos disparos.

Consideraciones sobre mano de obra y manipulación

Los requisitos de manipulación también difieren sustancialmente:

- Proceso de dos disparos: Mínima manipulación entre tomas, lo que reduce los costes de mano de obra y los riesgos de contaminación.

- Sobremoldeado: Puede requerir sistemas de transferencia manuales o automatizados entre etapas de moldeo.

Para los fabricantes de productos sanitarios especialmente preocupados por la limpieza y la integridad de las piezas, la menor manipulación de los procesos de dos disparos justifica a menudo la mayor inversión en equipos.

Factores de idoneidad de la aplicación

A pesar de sus diferencias, ambos procesos tienen aplicaciones óptimas en las que brillan sus características particulares:

Aplicaciones ideales de dos disparos

El moldeo de dos disparos destaca por:

- Tiradas de producción de gran volumen en las que la eficiencia justifica los costes de los equipos

- Piezas que requieren una alineación precisa entre materiales

- Diseños con geometría compleja en las transiciones de materiales

- Productos que necesitan interfaces de materiales de alta resistencia

- Componentes con secciones de pared delgada del segundo material

Escenarios óptimos de sobremoldeo

El sobremoldeado suele funcionar mejor para:

- Menor volumen de producción

- Geometrías más sencillas con transiciones de materiales menos complejas

- Aplicaciones en las que el sustrato debe curarse completamente antes de la segunda inyección

- Situaciones en las que deben utilizarse los equipos estándar existentes

- Productos en los que el segundo material encapsula completamente el primero

Comprender estas posibilidades de aplicación ayuda a los fabricantes a elegir el proceso más rentable para los requisitos específicos del producto.

Elegir bien la fabricación

La decisión entre el moldeo por dos disparos y el sobremoldeo depende en última instancia de múltiples factores, como el volumen de producción, la complejidad del diseño de la pieza, los requisitos de material y la infraestructura de fabricación disponible.

En PTSMAKE realizamos análisis exhaustivos de la viabilidad de los procesos para los clientes que sopesan estas opciones, teniendo en cuenta factores como:

- Volumen de producción anual

- Expectativas de vida útil del producto

- Capital disponible para inversión en utillaje

- Requisitos de combinación de materiales

- Especificaciones de calidad y estética

- Estrategia de fabricación a largo plazo

Evaluando a fondo estos factores, los fabricantes pueden seleccionar el proceso multimaterial que ofrezca el equilibrio óptimo de calidad, eficacia y rentabilidad para su aplicación específica.

Ventajas de la tecnología de moldeo por inyección de dos disparos

¿Alguna vez ha cogido un mando de videojuegos con esa textura de agarre perfecta o ha admirado cómo su cepillo de dientes combina un mango firme y un soporte de cerdas suaves en una sola pieza? Estas maravillas cotidianas muestran la innovación en la fabricación que está cambiando la forma de fabricar, sentir y experimentar los productos.

La tecnología de moldeo por inyección de dos disparos ofrece ventajas extraordinarias que la fabricación tradicional simplemente no puede igualar. Al fusionar diferentes materiales a nivel molecular durante un único ciclo de producción, este proceso crea productos con una mayor durabilidad, una estética superior y una funcionalidad innovadora, al tiempo que agiliza drásticamente la fabricación.

Mayor durabilidad del producto

Ventaja del enlace molecular

A diferencia de los componentes fijados mecánicamente o pegados, que pueden separarse bajo tensión, las piezas moldeadas por inyección de dos disparos presentan una verdadera unión molecular entre los materiales. Esto crea una conexión excepcionalmente fuerte que aumenta significativamente la durabilidad del producto.

Cuando seleccionamos materiales compatibles para el moldeo de dos disparos en PTSMAKE, estamos creando piezas en las que diferentes polímeros se entrelazan realmente a nivel molecular durante la formación. Esta interacción se produce porque el segundo material se inyecta mientras el primero aún está caliente y reactivo, lo que permite que las cadenas de polímeros se entrelacen y formen una potente unión.

La fuerza de esta conexión molecular ofrece varias ventajas clave de durabilidad:

- Eliminación de puntos de fallo: Los métodos de montaje tradicionales crean costuras y juntas que se convierten en puntos de fallo naturales. El moldeo de dos disparos elimina por completo estas vulnerabilidades.

- Distribución superior de la tensión: Las fuerzas aplicadas a piezas multimaterial se distribuyen más uniformemente a través de los límites de los materiales.

- Mayor resistencia química: Sin juntas ni huecos, las sustancias corrosivas no pueden penetrar entre las capas de material.

- Mayor resistencia a los impactos: La zona de transición entre materiales puede absorber y distribuir las fuerzas de impacto con mayor eficacia que las piezas de un solo material.

Resistencia medioambiental

Los productos moldeados por dos disparos demuestran una notable resistencia a los retos medioambientales que dañarían rápidamente las piezas ensambladas de forma convencional:

- Resistencia al agua y a la humedad: La transición sin juntas entre los materiales evita la entrada de humedad, lo que hace que las piezas de dos disparos sean ideales para aplicaciones en exteriores, marinas y de alta humedad.

- Tolerancia a los ciclos de temperatura: Con los materiales adecuadamente seleccionados, las piezas de dos disparos pueden soportar repetidos cambios de temperatura sin delaminación ni agrietamiento en los límites de los materiales.

- Estabilidad UV: Las combinaciones de materiales especializados pueden proporcionar tanto integridad estructural como protección UV en un solo componente.

En aplicaciones de automoción, hemos desarrollado componentes exteriores moldeados por dos disparos que mantienen su aspecto y funcionalidad tras años de exposición a condiciones extremas, algo que sería casi imposible con los métodos de montaje convencionales.

Reducción del tiempo de fabricación

Eliminación de operaciones secundarias

Una de las ventajas de eficiencia más significativas del moldeo por inyección de dos disparos es la drástica reducción de las operaciones secundarias:

| Asamblea tradicional | Moldeo de dos disparos |

|---|---|

| Moldeo por separado de los componentes | Operación de moldeo simple |

| Refrigeración y almacenamiento de piezas | Flujo continuo del proceso |

| Manipulación de materiales entre operaciones | Sin manipulación intermedia |

| Configuración de la línea de montaje | No es necesario |

| Inspección de calidad en varias fases | Punto único de control de calidad |

Este proceso racionalizado crea un plazo de fabricación que suele ser 40-60% más corto que los métodos tradicionales. En PTSMAKE, hemos ayudado a fabricantes a convertir procesos de ensamblaje de varios pasos en procesos de moldeo de dos disparos y a conseguir reducciones del tiempo de producción que han transformado la economía de sus empresas.

Optimización del tiempo de ciclo

El proceso de dos disparos optimiza naturalmente los tiempos de ciclo de varias maneras:

- Refrigeración paralela: Mientras se inyecta la segunda inyección, la primera sigue enfriándose, lo que permite ahorrar tiempo.

- Manipulación reducida: Sin transferencia de piezas entre máquinas o estaciones de montaje, la duración total del ciclo disminuye.

- Compatibilidad con la automatización: Todo el proceso de dos disparos se automatiza fácilmente, eliminando los tiempos variables de manipulación humana.

- Flujo de producción continuo: El enfoque de una sola máquina crea una cadencia de producción más fluida con menos interrupciones.

Para productos de gran volumen en los que cada segundo de tiempo de ciclo repercute en la rentabilidad, el moldeo de dos disparos proporciona una ventaja competitiva difícil de conseguir mediante otros métodos de fabricación.

Eliminación de los pasos de montaje

Impacto de la reducción de mano de obra

La automatización de lo que tradicionalmente serían pasos de montaje genera un importante ahorro de mano de obra:

- Reducción de las horas de mano de obra directa: Se elimina por completo el montaje manual de componentes multimaterial.

- Menores requisitos de formación: Con menos operaciones manuales, se simplifica la formación de los trabajadores.

- Menos personal para el control de calidad: Menos puntos de inspección significa una garantía de calidad más eficaz.

- Reducción al mínimo de la mano de obra: La naturaleza consistente del moldeo en dos disparos reduce los defectos que requerirían una corrección laboriosa.

Estas ventajas laborales van más allá del mero ahorro de costes: también hacen que la producción sea más predecible y menos vulnerable a los problemas de disponibilidad de mano de obra.

Mejora de la calidad mediante la integración de procesos

Cuando se eliminan los pasos de montaje, la calidad mejora casi automáticamente:

- Alineación coherente del material: La precisión del molde garantiza una alineación perfecta entre los materiales en todo momento.

- Eliminación de errores de montaje: Los errores humanos de montaje se eliminan por completo de la ecuación.

- Reducción del riesgo de contaminación: Menos pasos de manipulación significa menos posibilidades de contaminación de componentes sensibles.

- Control de procesos documentado: El proceso integrado de dos disparos es más fácil de supervisar y controlar que el montaje en varias fases.

En mi experiencia de trabajo con fabricantes de productos sanitarios, este aspecto de mejora de la calidad del moldeo de dos disparos es a menudo incluso más valioso que las ganancias de eficiencia, en particular para Productos sanitarios de clase II3 que se enfrentan a un riguroso escrutinio normativo.

Ventajas de la flexibilidad de diseño

Funciones de geometría compleja

El moldeo por inyección de dos disparos abre posibilidades de diseño que simplemente no se pueden conseguir mediante la fabricación tradicional:

- Características internas complejas: El proceso de dos disparos permite crear geometrías que serían imposibles de ensamblar de forma convencional.

- Socavados y curvas complejas: Los retos se vuelven factibles cuando se crean en secuencia en lugar de ensamblados.

- Espesor de pared variable: Se pueden utilizar distintos materiales para crear secciones con distintos grosores y propiedades.

- Canales y vías integrados: Se pueden crear canales de fluido o aire entre las capas de material con un sellado perfecto.

En PTSMAKE hemos ayudado a diseñadores de productos a transformar conceptos que antes se consideraban "inmanufacturables" en realidades de producción utilizando la tecnología de dos disparos.

Combinación de materiales Innovación

La posibilidad de combinar distintos materiales crea interesantes oportunidades de diseño:

- Combinaciones rígidas/flexibles: Componentes estructurales duros con superficies suaves al tacto o secciones flexibles.

- Emparejamientos opaco/transparente: Ventanas de visión clara dentro de carcasas sólidas sin costuras ni fijaciones.

- Materiales conductores/aislantes: Productos eléctricos con vías conductoras integradas y carcasas aislantes.

- Zonas de rendimiento específicas de los materiales: Diferentes características de rendimiento en zonas específicas de una misma pieza.

Esta flexibilidad de materiales permite a los diseñadores optimizar cada sección de un producto para sus requisitos específicos en lugar de comprometerse con un único material.

Estética y experiencia de usuario mejoradas

Transiciones de material sin fisuras

El atractivo visual de las piezas moldeadas por dos disparos se debe en gran medida a sus transiciones de material sin fisuras:

- Sin líneas de separación visibles: Los materiales fluyen juntos sin las líneas visibles que crea el ensamblaje.

- Alineación perfecta: Los límites del material se alinean siempre con absoluta precisión.

- Acabado superficial preservado: Cada material mantiene la textura y el aspecto superficiales previstos.

- Delimitación nítida del color: Los límites de color son nítidos y coherentes, sin sangrado ni desalineación.

Estas ventajas estéticas crean productos con un aspecto y un tacto de primera calidad que los consumidores perciben de inmediato.

Posibilidades multicolor y multitextura

Las opciones creativas que ofrece el moldeo de dos disparos mejoran tanto el atractivo visual como la experiencia del usuario:

- Contraste de color sin pintura: Se pueden combinar materiales de distintos colores sin necesidad de procesos de decoración secundarios.

- Diferenciación táctil: Las diferentes texturas de la superficie pueden guiar las manos de los usuarios hacia las zonas de agarre o los controles adecuados.

- Jerarquía visual a través de los materiales: Las características importantes pueden resaltarse mediante el contraste de materiales y colores.

- Personalización ergonómica: Los materiales blandos pueden colocarse precisamente donde la comodidad del usuario es más importante.

Muchos de nuestros clientes de PTSMAKE han descubierto que estas ventajas estéticas y experienciales se traducen directamente en una diferenciación en el mercado y un posicionamiento superior de sus productos.

Cuando se aplica correctamente, el moldeo por inyección de dos disparos transforma no sólo la forma de fabricar los productos, sino también sus posibilidades de diseño. Esta tecnología ofrece una combinación poco común de eficiencia de fabricación, mayor durabilidad, libertad de diseño y mejor experiencia de usuario que sigue encontrando nuevas aplicaciones en todos los sectores.

Principios de diseño para piezas moldeadas de dos disparos óptimas

¿Alguna vez se ha preguntado por qué algunos productos multimaterial parecen integrados a la perfección mientras que otros parecen ensamblados de forma obvia? El secreto no está sólo en la tecnología de fabricación, sino en las intrincadas consideraciones de diseño que hacen que el moldeo por inyección de dos disparos brille de verdad. Acertar con estos elementos de diseño puede marcar la diferencia entre piezas mediocres y piezas excepcionales.

El moldeo por inyección de dos disparos exige un diseño minucioso que respete la forma en que los materiales fluyen, interactúan y se solidifican entre sí. Al diseñar cuidadosamente las transiciones de las paredes, los ángulos de desmoldeo y las ubicaciones de las compuertas, los fabricantes pueden producir piezas con dimensiones precisas, fuertes uniones de materiales y una estética impecable, convirtiendo los retos de diseño en ventajas competitivas.

Consideraciones sobre el patrón de flujo de materiales

Comprender cómo fluye el plástico durante el proceso de moldeo de dos disparos es fundamental para el éxito del diseño de la pieza. Como alguien que ha supervisado cientos de proyectos de moldeo de dos disparos, he aprendido que los patrones de flujo de material tienen un impacto significativo en la calidad final de la pieza y en la eficiencia de la producción.

Visualización de rutas de flujo

Al diseñar para moldeo de dos disparos, debemos visualizar cómo se desplazará cada material a través de la cavidad del molde. El patrón de flujo determina:

- Zonas donde pueden formarse líneas de soldadura

- Posibles puntos débiles en los que los materiales podrían no rellenarse completamente

- Regiones en las que puede quedar aire atrapado

- Cómo interactúa el primer material con el segundo

Gracias al avanzado software de simulación de PTSMAKE, podemos predecir estos patrones de flujo antes de cortar el acero, lo que nos permite optimizar los diseños en las primeras fases del proceso de desarrollo.

Equilibrio entre longitud de flujo y presión

Cada material tiene una relación óptima entre longitud de flujo y presión. Superar esta relación puede provocar:

- Relleno incompleto (tiros cortos)

- Tensión interna excesiva

- Incoherencias dimensionales

- Mala adherencia en las interfaces de los materiales

Para geometrías complejas, a menudo incorporamos guías de flujo, canales sutiles que guían el material a través de pasajes difíciles sin comprometer la integridad estructural de la pieza.

Evitar la vacilación del flujo

Cuando el plástico vacila durante la inyección, puede crear defectos visibles o puntos débiles. Esto es especialmente problemático en aplicaciones de dos inyecciones, en las que el segundo material debe adherirse correctamente al primero. Entre las características de diseño estratégicas que ayudan a mantener un flujo constante se incluyen:

- Transiciones de grosor graduado

- Esquinas redondeadas en lugar de ángulos agudos

- Secciones de pared uniformes siempre que sea posible

- Colocación estratégica de las nervaduras para guiar el flujo de material

Estos elementos de diseño aparentemente menores marcan una enorme diferencia en la coherencia y el aspecto de las piezas.

Espesor de pared Diseño de transición

La transición entre espesores de pared variables representa uno de los aspectos más difíciles del diseño de dos tiros. Las transiciones mal ejecutadas provocan marcas de hundimiento, alabeos y puntos débiles.

Cambios graduales de grosor

Una regla fundamental que seguimos en PTSMAKE es limitar las transiciones de espesor a no más de 25% cambio por cada 3 mm de longitud de flujo. Este enfoque gradual:

- Reduce las tensiones internas

- Minimiza las marcas visibles del fregadero

- Garantiza una refrigeración constante

- Evita la deformación durante la expulsión

El diagrama siguiente ilustra las transiciones de espesor de pared adecuadas frente a las inadecuadas:

| Tipo de transición | Descripción | Efecto sobre la calidad |

|---|---|---|

| Cambio brusco | El grosor de la pared cambia repentinamente | Crea marcas de hundimiento y concentración de tensiones |

| Transición escalonada | Múltiples pasos pequeños entre espesores | Mejor que abrupto, pero sigue generando estrés |

| Disminución gradual | Cambio de grosor suave y continuo | Flujo óptimo y defectos visibles mínimos |

| Variable Transición | Utiliza costillas u otros elementos para gestionar el flujo | Complejo pero eficaz para geometrías difíciles |

A la hora de diseñar los componentes de la segunda granalla, es igualmente crítico mantener un espesor de pared adecuado en relación con la primera granalla. Por lo general, el segundo material debe tener entre 40-100% del grosor de la primera inyección para conseguir una unión y una estabilidad dimensional óptimas.

Consideraciones específicas sobre los materiales

Los distintos materiales se comportan de forma diferente durante el flujo y el enfriamiento, por lo que requieren directrices de espesor específicas:

- Los materiales amorfos (como el policarbonato) suelen soportar más variaciones de grosor.

- Los materiales semicristalinos (como el nailon) requieren transiciones más controladas

- Los materiales rellenos requieren una atención especial debido a los efectos de la orientación de las fibras

- Los elastómeros utilizados en segundas tomas a menudo necesitan unos márgenes de espesor más generosos

En PTSMAKE hemos desarrollado directrices de diseño específicas para cada material, basadas en años de experiencia en la fabricación de docenas de combinaciones de polímeros.

Proyecto de aplicación del ángulo

Los ángulos de desmoldeo adecuados son esenciales para todo el moldeo por inyección, pero adquieren especial importancia en las aplicaciones de dos disparos en las que la extracción de la pieza debe realizarse dos veces sin que se produzcan daños.

Requisitos para el primer disparo

El primer componente de tiro debe incluir ángulos de tiro que faciliten:

- Fácil extracción de la cavidad del molde de primera posición

- Posicionamiento adecuado para el segundo disparo

- Tensión mínima durante la expulsión

- Dimensiones coherentes para la interfaz con el segundo material

Solemos recomendar un calado mínimo de 1,5° para el primer disparo, ligeramente más generoso que las aplicaciones de disparo único para tener en cuenta el procesamiento adicional.

Consideraciones sobre el segundo disparo

La segunda toma introduce requisitos adicionales de ángulo de calado:

- El calado debe estar diseñado para evitar que el segundo material se fije al molde

- Los rebajes relativos al primer disparo deben planificarse cuidadosamente

- Las zonas en las que el segundo material encapsula al primero requieren un proyecto especial

- Los sistemas de expulsión deben tener en cuenta el comportamiento de la pieza compuesta

Para los segundos disparos elastoméricos, a menudo aumentamos los ángulos de desmoldeo a 3-5° para compensar la tendencia del material a agarrarse a la superficie del molde.

Calado en zonas con textura

Cuando se aplica textura a la primera o a la segunda superficie de tiro, los ángulos de desmoldeo deben aumentar proporcionalmente:

- Las texturas finas (SPI A-1, A-2) suelen requerir 1° de calado adicional.

- Las texturas medias (SPI B-1, B-2) necesitan aproximadamente 1,5° más de calado.

- Las texturas profundas (SPI C-1, C-2) pueden requerir 2-3° más de calado

No tener en cuenta la textura en los cálculos de tiro es uno de los descuidos de diseño más comunes que encontramos en el moldeo de dos disparos.

Diseño estratégico de la ubicación de las puertas

La ubicación de las compuertas de inyección influye drásticamente en la forma en que los materiales fluyen, se adhieren y, en última instancia, se comportan en las piezas moldeadas por dos inyecciones.

Estrategias para el primer disparo

Al colocar las puertas para el primer disparo, tenemos en cuenta:

- La eventual interfaz con el segundo material

- Patrones de flujo que favorecen una refrigeración uniforme

- Reducción al mínimo de las marcas visibles en las superficies expuestas

- Crear un sustrato óptimo para la segunda toma

Por lo general, las compuertas deben colocarse lejos de las zonas en las que se adherirá el segundo material, ya que las zonas de las compuertas suelen tener una mayor tensión interna que puede comprometer la resistencia de la adherencia.

Posicionamiento de la puerta del segundo disparo

La ubicación de la puerta del segundo disparo requiere una planificación aún más cuidadosa:

- Las compuertas deben dirigir el flujo de material en paralelo a la interfaz siempre que sea posible

- El posicionamiento debe evitar molestar al componente del primer disparo

- Las compuertas deben garantizar el relleno completo de geometrías de segundo disparo a veces complejas

- La ubicación debe minimizar las marcas visibles en la pieza final

Una estrategia eficaz que empleamos en PTSMAKE es utilizar compuertas de válvula secuenciales para el segundo disparo, lo que nos permite controlar la progresión del flujo y garantizar un llenado correcto sin interrumpir el componente del primer disparo.

Consideraciones sobre la ventilación

La ventilación adecuada se vuelve especialmente crítica en los diseños de dos disparos porque:

- El aire atrapado entre el primer y el segundo disparo puede impedir una adhesión adecuada

- El primer componente disparado puede bloquear las vías de ventilación tradicionales

- La segunda toma a menudo tiene que rellenar geometrías difíciles

Incorporamos elementos de ventilación no sólo en los lugares tradicionales de final de flujo, sino también estratégicamente a lo largo de la interfaz entre materiales para garantizar que el aire pueda escapar a medida que avanza el segundo material.

Optimización de la interfaz de materiales

La interfaz entre materiales representa la zona más crítica en cualquier pieza moldeada por dos disparos. Aquí es donde el entrelazamiento molecular4 entre los materiales, lo que determina la durabilidad a largo plazo del componente.

Preparación de la superficie

El estado de la superficie del primer disparo influye significativamente en la fuerza de adhesión. Las consideraciones clave incluyen:

- Compatibilidad de energía superficial entre materiales

- Microtextura que aumenta la superficie de adherencia

- Limpieza por desmoldeo o contaminación

- Temperatura en el momento de la inyección del segundo disparo

En PTSMAKE, a veces texturizamos intencionadamente zonas de interfaz (invisibles en la pieza final) para mejorar la unión mecánica entre materiales con una compatibilidad química limitada.

Parámetros de temporización

La sincronización entre el primer y el segundo disparo influye decisivamente en la fuerza de adherencia:

- Inyectar la segunda inyección mientras la primera aún está caliente favorece una unión más fuerte.

- El tiempo de ciclo constante garantiza una fuerza de unión repetible

- El control de la temperatura tanto del primer componente como del segundo material es esencial.

Esta optimización del tiempo es la razón por la que los equipos dedicados de dos disparos a menudo producen mejores resultados que la transferencia de piezas entre máquinas separadas para el sobremoldeo.

Prestando especial atención a estos principios de diseño, los fabricantes pueden crear piezas moldeadas de dos disparos que no sólo tienen un aspecto impecable, sino que funcionan excepcionalmente bien en condiciones reales. En PTSMAKE, hemos perfeccionado estos enfoques de diseño a lo largo de años de experiencia en fabricación, ayudando a nuestros clientes a transformar buenos diseños en productos excepcionales.

Aplicaciones comunes a todos los sectores

¿Alguna vez se ha preguntado qué hace que su herramienta eléctrica sea cómoda de agarrar y, al mismo tiempo, lo bastante duradera para soportar un uso constante? ¿O cómo los dispositivos médicos combinan a la perfección estructuras rígidas con superficies suaves al tacto? Detrás de estas innovaciones cotidianas se esconde una maravilla de la fabricación que está transformando productos de prácticamente todos los sectores.

El moldeo por inyección de dos disparos ha revolucionado el diseño de productos al permitir a los fabricantes combinar distintos materiales en un único componente sin necesidad de ensamblaje. Esta tecnología crea piezas de automoción con juntas integradas, dispositivos médicos con empuñaduras ergonómicas, componentes electrónicos con interfaces táctiles y herramientas eléctricas con cómodos mangos, todo ello al tiempo que mejora la durabilidad y reduce los costes de producción.

Componentes de automoción: Combinar funcionalidad y estética

La industria del automóvil ha adoptado con entusiasmo el moldeo por inyección de dos disparos para resolver complejos retos de diseño, al tiempo que mejora la calidad de los vehículos y reduce los costes de montaje.

Juntas integradas

Una de las aplicaciones más valiosas del moldeo de dos disparos en la fabricación de automóviles es la creación de componentes con juntas integradas. Considere estas aplicaciones comunes:

- Tiradores de puerta con burletes incorporados

- Tapones de depósito de fluidos con juntas integradas

- Conectores eléctricos con juntas estancas

- Módulos de control HVAC con protección medioambiental

Al moldear componentes estructurales rígidos con juntas elastoméricas en una sola operación, los fabricantes eliminan pasos de montaje a la vez que mejoran la fiabilidad. Al haber trabajado con varios proveedores de automoción en PTSMAKE, he visto de primera mano cómo estos componentes de sellado integrados reducen significativamente las reclamaciones de garantía relacionadas con la entrada de agua y la contaminación ambiental.

Componentes interiores más ergonómicos

La cabina de pasajeros presenta otra aplicación ideal para el moldeo de dos disparos:

- Mandos del salpicadero con superficies suaves al tacto

- Componentes del volante con empuñaduras táctiles

- Pomos de cambio de construcción multimaterial

- Paneles de puerta con zonas de tacto suave integradas

Estos componentes no sólo tienen un aspecto y un tacto de primera calidad, sino que resisten años de uso diario sin degradarse. La unión molecular entre el sustrato rígido y el material sobremoldeado crea una conexión mucho más duradera que los adhesivos o las fijaciones mecánicas.

Aplicaciones bajo el capó

Quizás lo más impresionante es que el moldeo de dos disparos ha encontrado aplicaciones en el duro entorno de los bajos del capó:

| Componente | Material primario | Material secundario | Beneficio clave |

|---|---|---|---|

| Depósitos de fluidos | Nylon relleno de vidrio | Juntas TPV | Resistencia química con sellado perfecto |

| Conectores de mazos de cables | PBT | Juntas de silicona | Resistencia a la temperatura con impermeabilización |

| Componentes de admisión de aire | Polipropileno | Amortiguadores de vibraciones de TPE | Reducción del ruido con estabilidad estructural |

| Carcasas de sensores | PPS | Juntas de fluorosilicona | Estabilidad a altas temperaturas con resistencia a los fluidos |

Estas aplicaciones muestran cómo el moldeo por dos disparos puede crear componentes que soportan variaciones extremas de temperatura, exposición a productos químicos y vibraciones constantes, condiciones que destruirían rápidamente las piezas ensambladas de forma convencional.

Dispositivos médicos: Ergonomía y precisión

La industria médica presenta retos únicos que hacen que el moldeo por inyección de dos disparos sea especialmente valioso. La combinación de requisitos normativos, necesidades ergonómicas y exigencias de esterilización crea oportunidades perfectas para esta tecnología.

Instrumental quirúrgico con empuñaduras ergonómicas

Los instrumentos quirúrgicos se benefician enormemente del moldeo de dos disparos:

- Mangos de bisturí con zonas de agarre de precisión

- Grapadoras quirúrgicas con posiciones ergonómicas para los dedos

- Herramientas endoscópicas con mangos antideslizantes

- Instrumentos ortopédicos con empuñaduras amortiguadoras

La capacidad de crear instrumentos con zonas suaves al tacto perfectamente situadas mejora la comodidad del cirujano durante procedimientos prolongados, al tiempo que mantiene la integridad estructural necesaria para un funcionamiento preciso. En PTSMAKE, hemos ayudado a los fabricantes de dispositivos médicos a reducir la fatiga de las manos del cirujano mediante la colocación estratégica de materiales sobremoldeados en zonas de alto contacto.

Equipos de diagnóstico con interfaces selladas

Los dispositivos de diagnóstico presentan otra excelente aplicación:

- Medidores de glucosa en sangre con interfaces de botones resistentes al agua

- Ecógrafos portátiles con bordes resistentes a los golpes

- Equipos de monitorización de pacientes con superficies antimicrobianas

- Dispositivos de ensayo portátiles con carcasas resistentes a productos químicos

La perfecta integración de distintos materiales permite crear dispositivos que resisten rigurosos protocolos de limpieza sin comprometer la funcionalidad ni la ergonomía.

Sistemas de administración de fármacos

Quizá las aplicaciones médicas más importantes sean los sistemas de administración de fármacos:

- Autoinyectores con superficies antideslizantes

- Inhaladores con mecanismos de activación precisos

- Bolígrafos para insulina con visores transparentes y cómodos mangos

- Componentes de bombas de infusión con interfaces impermeables

Para estas aplicaciones, la selección del material resulta especialmente crítica. El material primario debe ofrecer estabilidad dimensional y resistencia química, mientras que el secundario a menudo debe combinar comodidad y biocompatibilidad. La unión molecular entre los materiales garantiza que no existan huecos entre los componentes que puedan albergar bacterias, una consideración crítica para los dispositivos médicos.

Electrónica de consumo: Fusión de función y forma

La industria electrónica es quizá la que tiene aplicaciones más visibles de la tecnología de moldeo de dos disparos, ya que los consumidores interactúan directamente con estos productos a diario.

Smartphones y tabletas

Los dispositivos móviles modernos utilizan moldeado de dos disparos para:

- Fundas con esquinas integradas que absorben los golpes

- Botoneras con respuesta táctil precisa

- Rejillas de altavoz con membranas impermeables

- Biseles de cámara con marco protector del objetivo

Esta tecnología permite a los diseñadores crear dispositivos estéticamente agradables y lo bastante duraderos para el uso cotidiano. La eliminación de los pasos de montaje también reduce el grosor de los componentes, un factor crítico en el mundo cada vez más reducido de la electrónica portátil.

Mandos a distancia y dispositivos de entrada

Los dispositivos de entrada muestran las ventajas ergonómicas del moldeo de dos disparos:

- Mandos a distancia con botones iluminados de tacto suave

- Mandos de juego con superficies de agarre antideslizantes

- Ratones de ordenador con reposadedos colocados con precisión

- Teclado con teclas de doble material

Estas aplicaciones ponen de relieve cómo el moldeo por dos disparos puede crear interfaces de usuario intuitivas que combinan elementos visuales, táctiles y funcionales en un solo componente. La precisión del proceso garantiza que los botones tengan un tacto y una respuesta uniformes, algo fundamental para la satisfacción del usuario.

Tecnología portátil

El floreciente sector de la tecnología para llevar puesta se basa en gran medida en el moldeo de dos disparos:

- Pulseras deportivas con cómodas superficies de contacto con la piel

- Pulseras para smartwatch con puntos de fijación rígidos y secciones de uso flexibles

- Cascos AR/VR con amortiguación para el contacto facial

- Dispositivos auditivos con puntos de contacto en el oído ajustados con precisión

Estas aplicaciones deben equilibrar durabilidad y comodidad, y a menudo requieren geometrías complejas que serían imposibles de crear con los métodos de montaje tradicionales.

Herramientas eléctricas: Donde la durabilidad se une a la comodidad

Las herramientas eléctricas profesionales representan quizá la aplicación más exigente para el moldeo de dos disparos, ya que requieren componentes que resistan un uso extremo y ofrezcan al mismo tiempo ventajas ergonómicas.

Asas ergonómicas con amortiguación de vibraciones

Los mangos de las herramientas muestran aplicaciones avanzadas de dos disparos:

- Mangos de taladro con zonas de amortiguación de vibraciones estratégicamente situadas

- Puños de sierra con texturas que absorben la humedad

- Empuñaduras de la atornilladora de impacto con materiales amortiguadores

- Cuerpos de amoladora con zonas de agarre resistentes al calor

Estos mangos deben seguir siendo cómodos durante un uso prolongado y, al mismo tiempo, soportar importantes tensiones mecánicas, la exposición ambiental y el contacto químico con diversos materiales de construcción. La unión molecular entre materiales rígidos y flexibles crea mangos que permanecen intactos a pesar de años de uso profesional.

Carcasas funcionales con interfaces selladas

Más allá de los mangos, las carcasas de las herramientas eléctricas se benefician de la tecnología de dos disparos:

- Interfaces de batería con juntas ambientales

- Carcasas de motor con aislamiento de vibraciones integrado

- Paneles de control con botoneras estancas

- Puntos de fijación de accesorios con superficies resistentes al desgaste

Estos componentes muestran cómo el moldeo de dos disparos puede incorporar múltiples funciones en una sola pieza, reduciendo la complejidad del montaje y mejorando la fiabilidad.

Gracias a mi trabajo en PTSMAKE, he visto de primera mano cómo el moldeo por inyección de dos disparos ha transformado el diseño de productos en todos estos sectores. La capacidad de combinar materiales a nivel molecular, eliminar pasos de ensamblaje y crear componentes con propiedades específicas para cada zona sigue abriendo nuevas posibilidades para productos innovadores. A medida que avanza la ciencia de los materiales y mejoran las técnicas de procesamiento, podemos esperar ver aplicaciones aún más creativas de esta versátil tecnología de fabricación.

Consideraciones sobre costes y análisis del volumen de producción

A la hora de tomar decisiones de fabricación, el balance final suele hablar más alto que las especificaciones técnicas. El moldeo por inyección de dos disparos presenta una fascinante paradoja económica que a muchos desarrolladores de productos les cuesta entender en un principio: una mayor inversión inicial para reducir drásticamente los costes a largo plazo.

Aunque los costes iniciales de utillaje superan a los del moldeo por inyección tradicional, los procesos de dos disparos ofrecen importantes ahorros a largo plazo para la producción de grandes volúmenes al eliminar el montaje, reducir la mano de obra y minimizar los problemas de calidad. Esta ecuación económica transforma lo que parece ser una tecnología cara en una potente estrategia de reducción de costes para las aplicaciones adecuadas.

Inversión inicial frente a economía a largo plazo

Entender la curva de inversión

El moldeo por inyección de dos disparos requiere una mayor inversión de capital inicial que los procesos convencionales de moldeo o ensamblaje. Esta inversión procede principalmente de:

- Diseños de moldes más complejos con sistemas giratorios o indexados

- Equipos especializados de moldeo por doble inyección

- Tiempo adicional de ingeniería para el desarrollo del proceso

- Sistemas de manipulación de materiales más elaborados

Para las empresas acostumbradas a los métodos de fabricación tradicionales, este coste inicial puede parecer prohibitivo. Sin embargo, la economía de la fabricación debe evaluarse a lo largo de todo el ciclo de vida del producto, no solo en la fase de utillaje.

La curva de inversión para el moldeo de dos disparos sigue un patrón distintivo:

| Fase de producción | Asamblea tradicional | Moldeo de dos disparos |

|---|---|---|

| Utillaje inicial | Menor coste | 30-50% mayor coste |

| Configuración de la producción | Se necesitan varias estaciones | Configuración de una sola máquina |

| Producción por pieza | Mayores costes corrientes | Menores costes corrientes |

| Punto de equilibrio | N/A | Normalmente entre 10.000 y 50.000 piezas |

| Producción a gran escala | Cada vez más caro | Cada vez más económico |

En PTSMAKE, hemos guiado a numerosos clientes a través de este análisis económico, ayudándoles a comprender dónde se sitúa su producto concreto en esta curva. En el caso de productos con una vida útil prevista de varios años y volúmenes superiores a 100.000 unidades, la ventaja económica del moldeo de dos disparos es cada vez más convincente.

Análisis del umbral de rentabilidad

El umbral de rentabilidad, en el que los mayores costes de utillaje se compensan con el ahorro de producción, varía considerablemente en función de las circunstancias:

- Parte complejidad

- Eliminación de los pasos de montaje

- Costes laborales en la región productora

- Previsiones de volumen de producción

- Expectativas de vida útil del producto

En el caso de componentes más sencillos con pocas operaciones de montaje, el umbral de rentabilidad puede alcanzarse con volúmenes más elevados. Sin embargo, en el caso de piezas complejas con múltiples operaciones de montaje, la rentabilidad puede ser favorable con volúmenes sorprendentemente bajos, a veces de tan solo 10.000 unidades.

Análisis de reducción de costes laborales

Eliminación del trabajo de montaje

Una de las ventajas económicas más sustanciales del moldeo de dos disparos es la eliminación de la mano de obra de montaje. Esta ventaja se manifiesta de varias maneras:

- Reducción de la mano de obra directa: Se eliminan por completo las operaciones de montaje manual

- Ahorro de mano de obra indirecta: Menos inspecciones de calidad, manipulación de materiales y requisitos de supervisión.

- Eliminación de costes de formación: No es necesario formar al personal de montaje

- Reducción del espacio de trabajo: Las estaciones de montaje y la infraestructura relacionada se vuelven innecesarias

He trabajado con fabricantes que inicialmente se centraron sólo en el ahorro de mano de obra directa, pero más tarde descubrieron que la mano de obra indirecta y los costes relacionados representaban un beneficio económico aún mayor. Un fabricante de componentes de automoción redujo los costes totales de mano de obra en 73% tras convertir un ensamblaje de varias piezas a un diseño moldeado de dos disparos.

Control de calidad Impacto en los costes

El control de calidad económico del moldeo de dos disparos genera ahorros adicionales:

- Reducción de inspecciones: Menos puntos de control de calidad a lo largo del proceso

- Disminución de las tasas de rechazo: Eliminación de errores de montaje

- Eliminación del trabajo de repaso: No se reparan los componentes mal ensamblados

- Simplificación de la documentación: Procedimientos de calidad racionalizados para un proceso de un solo paso

Para los sectores regulados, como los dispositivos médicos o los componentes de seguridad de automoción, estos ahorros de costes relacionados con la calidad pueden ser especialmente significativos. La documentación reglamentaria simplificada y los requisitos de validación para un único proceso de moldeo frente a múltiples operaciones de montaje pueden ahorrar cientos de horas de tiempo de ingeniería.

Economía de volumen

Ventajas de la producción de grandes volúmenes

Las ventajas económicas del moldeo de dos disparos son cada vez más pronunciadas a medida que aumentan los volúmenes de producción:

- Eficacia de la duración del ciclo: La eliminación de etapas de montaje genera un ahorro de tiempo acumulativo

- Reducción de la manipulación de materiales: Menos inventario, menos componentes que controlar y gestionar

- Optimización del espacio: Células de producción compactas frente a cadenas de montaje expansivas

- Consumo de energía: Menor consumo total de energía por pieza acabada

Estos factores de escalado explican por qué el moldeo por dos disparos se ha convertido en un proceso especialmente frecuente en sectores de gran volumen como los componentes de automoción, la electrónica de consumo y los productos médicos desechables. A medida que aumentan los volúmenes, se multiplican las ventajas económicas.

Ventajas de la integración de la automatización

Las modernas células de moldeo de dos disparos se integran perfectamente con las tecnologías de automatización:

- Manipulación robotizada de piezas: Retirada y embalaje automatizados

- Verificación de calidad en línea: Sistemas de visión y pruebas integrados con el moldeo

- Supervisión digital de procesos: Datos de producción en tiempo real para el mantenimiento predictivo

- Tiempos de ciclo coherentes: Eliminación de la variabilidad humana

Esta compatibilidad con la automatización mejora aún más la rentabilidad a escala. En PTSMAKE, hemos implementado células de producción de dos disparos totalmente automatizadas que funcionan con una supervisión mínima, lo que reduce drásticamente el coste por pieza para aplicaciones de gran volumen.

Repercusiones en los costes de material

Consideraciones sobre la eficiencia de los materiales

El moldeo de dos disparos puede repercutir en los costes de material de varias maneras:

- Colocación selectiva de material: Los materiales más caros sólo se utilizan cuando son necesarios

- Reducción de residuos: Menor consumo total de material sin desechos de montaje

- Manipulación de materiales simplificada: Menos tipos de materiales que gestionar en la producción

- Propiedades optimizadas: Cada sección de la pieza utiliza sólo lo necesario para su función

Uno de los aspectos económicos más interesantes que he observado es la posibilidad de utilizar materiales de primera calidad de forma más estratégica. En lugar de fabricar una pieza entera con un plástico de ingeniería caro, el moldeo de dos disparos nos permite utilizar ese material solo donde se requieren sus propiedades, con materiales estándar en el resto.

Caso práctico: Optimización de costes de material

Para ilustrar este concepto, consideremos un mango de dispositivo médico que ayudamos a rediseñar:

| Enfoque de diseño | Uso del material | Coste del material |

|---|---|---|

| Material único | 100% nailon relleno de vidrio | Mayor coste global |

| Diseño de dos tiros | 70% nailon estándar, 30% relleno de vidrio | 22% reducción de costes de material |

| Prestación adicional | Ergonomía mejorada con propiedades de material selectivas | Mayor valor del producto |

Este enfoque estratégico de la colocación de materiales permite ahorrar costes y mejorar el rendimiento simultáneamente, una combinación poco frecuente en la economía de fabricación.

Operaciones secundarias y costes de acabado

Eliminación de los procesos posteriores al moldeo

Además del montaje, el moldeo en dos fases elimina muchas operaciones secundarias que añaden costes a la fabricación tradicional:

- Tampografía/Etiquetado: Componentes multicolores sin decoración

- Pintura/Revestimiento: Diferentes colores y texturas integrados durante el moldeo

- Tratamientos mecánicos de superficie: Texturas moldeadas directamente en zonas específicas

- Aplicación de adhesivo: No se requieren operaciones de unión

Cada operación eliminada representa no sólo un ahorro directo de costes, sino también la supresión de un posible problema de calidad y un cuello de botella en la producción. Este efecto de racionalización genera ventajas tanto económicas como de programación.

Inventario y logística reducidos

El enfoque de componentes consolidados del moldeo de dos disparos crea eficiencias en la cadena de suministro:

- Menos SKU que gestionar: Componentes individuales en lugar de piezas múltiples

- Reducción del valor de las existencias: Menor necesidad total de existencias

- Logística simplificada: Menos componentes que transportar y seguir

- Menores necesidades de almacenamiento: Menos espacio necesario para el almacenamiento de piezas

Estos optimización de la cadena de suministro5 Los beneficios pueden ser sustanciales para los fabricantes que operan en entornos "justo a tiempo" o con cadenas de suministro internacionales complejas.

Factores de coste relacionados con la calidad

Economía de la garantía y los fallos sobre el terreno

Tal vez el factor económico más difícil de cuantificar, pero a menudo el más significativo, tenga que ver con los beneficios de calidad a largo plazo:

- Reducción de las reclamaciones de garantía: Menos fallos por separación de componentes o fugas en las interfaces.

- Mayor vida útil del producto: Su construcción más duradera prolonga su vida útil

- Disminución del Servicio Exterior: Menos reparaciones necesarias durante el uso del producto

- Mejora de la reputación de la marca: Mayor satisfacción del cliente gracias a productos de mayor calidad

En el caso de los productos cuyos fallos tienen consecuencias importantes -como los dispositivos médicos, los componentes de seguridad de los automóviles o los equipos industriales-, estos beneficios económicos relacionados con la calidad pueden eclipsar el ahorro directo en la fabricación.

Un fabricante de herramientas eléctricas con el que trabajé calculó que la reducción de reclamaciones de garantía tras cambiar a mangos moldeados de dos disparos supuso un ahorro aproximadamente tres veces superior al ahorro en costes directos de fabricación. La mayor durabilidad y fiabilidad generó beneficios económicos que se extendieron a todo su modelo de negocio.

Economía del cumplimiento de la normativa

Para las industrias reguladas, el moldeo de dos disparos puede tener un impacto significativo en los costes de cumplimiento:

- Validación simplificada: Proceso de fabricación único frente a operaciones múltiples

- Documentación reducida: Menos etapas de fabricación que documentar y controlar

- Resultados más coherentes: Una menor variación facilita la aprobación reglamentaria

- Disminución de la gestión de riesgos: Menos modos de fallo que analizar y mitigar

Estos beneficios normativos se traducen directamente en ventajas económicas gracias a la aprobación más rápida de los productos, la reducción de los gastos generales de conformidad y la disminución de los costes continuos de gestión de la calidad.

Tomar la decisión económica

Al evaluar si el moldeo por inyección de dos disparos tiene sentido desde el punto de vista económico para un producto específico, los fabricantes deben considerar varias cuestiones clave:

- ¿Cuál es el volumen de producción previsto durante todo el ciclo de vida del producto?

- ¿Cuántos pasos de montaje se eliminarían al pasar a un diseño de dos disparos?

- ¿Qué operaciones secundarias (impresión, etiquetado, etc.) podrían integrarse en el proceso de moldeo?

- ¿Existen problemas de calidad, garantía o normativos con el enfoque de fabricación actual?

- ¿Cómo afectaría la consolidación de componentes al inventario y la logística?

En PTSMAKE analizamos estas cuestiones sistemáticamente con los clientes, a menudo desarrollando modelos de costes comparativos que proyectan la economía a través de diferentes escenarios de volumen y plazos. Este enfoque analítico garantiza que las decisiones se basen en un conocimiento económico exhaustivo, en lugar de limitarse a comparar presupuestos iniciales de utillaje.

Aunque el moldeo por inyección de dos disparos no está justificado económicamente para todas las aplicaciones, especialmente para productos de bajo volumen o ciclo de vida corto, sus ventajas de coste a largo plazo lo convierten cada vez más en el método de fabricación preferido para componentes de gran volumen y calidad crítica en todos los sectores.

Haga clic para obtener información de expertos sobre técnicas de unión de materiales y estrategias de optimización. ↩

Aprenda cómo los enlaces moleculares afectan a la resistencia de las piezas multimaterial. ↩

Descubra los requisitos reglamentarios para los productos sanitarios fabricados mediante técnicas de moldeo multimaterial. ↩

Aprenda cómo los polímeros se unen a nivel microscópico para crear interfaces resistentes. ↩

Conozca las estrategias avanzadas para optimizar las cadenas de suministro de fabricación mediante la consolidación de componentes. ↩