¿Ha experimentado alguna vez fallos repentinos en el sistema hidráulico que hayan paralizado toda su línea de producción? Estas averías suelen deberse a fallos en las tapas de los extremos, que provocan fugas de fluido, pérdidas de presión y costosos tiempos de inactividad. Sin un conocimiento adecuado de estos componentes críticos, está poniendo en juego la fiabilidad de su equipo y la eficacia de sus operaciones.

Las tapas de cilindro hidráulico son componentes mecánicos especializados que sellan ambos extremos de un cilindro hidráulico. Desempeñan un papel crucial en la contención del fluido hidráulico, el mantenimiento de la presión del sistema y el soporte estructural de todo el conjunto del cilindro.

Comprender la estructura básica

Las tapas son más complejas de lo que parece a primera vista. El cuerpo principal suele incluir puntos de montaje, orificios para fluidos y superficies mecanizadas de precisión para los elementos de estanquidad. Según mi experiencia en PTSMAKE, hemos comprobado que los composición metalúrgica1 de estos componentes repercute significativamente en su rendimiento y longevidad.

Estos componentes suelen ser:

- Puntos de montaje roscados o atornillados

- Superficies de estanquidad mecanizadas con precisión

- Conexiones para fluido hidráulico

- Ranuras internas para elementos de estanqueidad

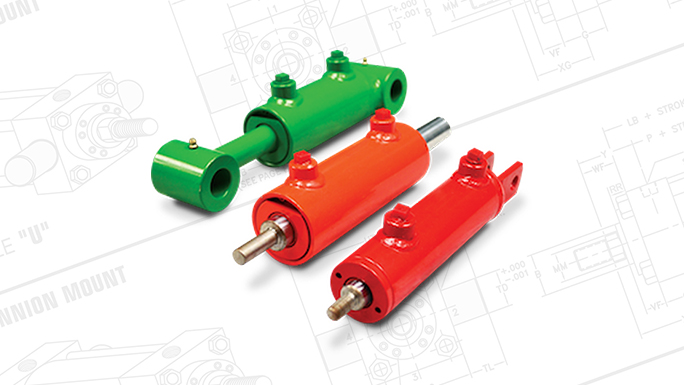

Tipos de tapas

Diferentes aplicaciones requieren diferentes configuraciones de tapas. Estos son los principales tipos que fabricamos habitualmente:

Tapones roscados

- Más común en aplicaciones de presión media

- Ofrece una excelente capacidad de sellado

- Fácil mantenimiento y sustitución

- Proceso de fabricación rentable

Tapas atornilladas

- Preferido para sistemas de alta presión

- Integridad estructural superior

- Mejor distribución de la carga

- Funciones de seguridad mejoradas

Tapones soldados

- Instalación permanente

- Presión nominal máxima

- Requiere un mantenimiento mínimo

- Máxima fiabilidad de sellado

Consideraciones críticas sobre el diseño

| Factor de diseño | Impacto | Importancia |

|---|---|---|

| Selección de materiales | Determina la resistencia y la durabilidad | Alta |

| Acabado superficial | Afecta a la estanqueidad | Crítica |

| Configuración de puertos | Influye en las características del flujo | Medio |

| Método de montaje | Impacto en la accesibilidad del mantenimiento | Alta |

| Temperatura | Determina los límites operativos | Crítica |

Procesos de fabricación

El proceso de fabricación influye significativamente en el rendimiento de los tapones. En PTSMAKE empleamos diversas técnicas:

Mecanizado CNC

- Garantiza una precisión dimensional exacta

- Crea superficies de sellado lisas

- Permite configuraciones de puertos complejas

- Mantiene una calidad constante

Tratamiento de superficies

- Mejora la resistencia al desgaste

- Mejora la protección contra la corrosión

- Prolonga la vida útil

- Optimiza el rendimiento de la estanquidad

Factores de rendimiento y pruebas

La garantía de calidad es crucial para la fiabilidad de las tapas. Los principales parámetros de ensayo son:

Pruebas de presión

- Pruebas de retención de la presión estática

- Pruebas de ciclos dinámicos

- Verificación de la presión de rotura

- Procedimientos de detección de fugas

Verificación del material

- Pruebas de dureza

- Análisis de la composición química

- Control dimensional

- Medición del acabado superficial

Aplicaciones comunes

Las tapas finales sirven a diversas industrias:

- Maquinaria pesada de construcción

- Maquinaria minera

- Maquinaria agrícola

- Fabricación industrial

- Sistemas marinos

- Aplicaciones aeroespaciales

Consideraciones sobre el mantenimiento

Un mantenimiento regular garantiza un rendimiento óptimo:

Puntos de inspección

- Comprobación de fugas externas

- Seguridad de montaje del monitor

- Examinar el estado de la junta

- Verificar la integridad del puerto

Medidas preventivas

- Verificación periódica del par de apriete

- Calendario de sustitución de juntas

- Procedimientos de limpieza de superficies

- Métodos de protección portuaria

Normas y especificaciones del sector

Las tapas deben cumplir varias normas:

- Normas hidráulicas ISO

- Directrices de la NFPA

- Especificaciones SAE

- Requisitos específicos del sector

Estas normas garantizan:

- Cumplimiento de las normas de seguridad

- Fiabilidad de las prestaciones

- Intercambiabilidad

- Coherencia de la calidad

Gracias a mi experiencia en la fabricación de precisión, he aprendido que el funcionamiento satisfactorio de un sistema hidráulico depende en gran medida de la calidad de la tapa final. La clave reside en comprender no sólo el componente en sí, sino cómo se integra en el sistema más amplio. La selección adecuada del material, una fabricación precisa y un mantenimiento regular son esenciales para un rendimiento óptimo y una larga vida útil.

¿Qué materiales se utilizan para las tapas?

La elección de un material inadecuado para las tapas de los cilindros hidráulicos puede provocar fallos catastróficos en el sistema y costosos tiempos de inactividad. He sido testigo de muchos casos en los que la selección incorrecta del material ha provocado un desgaste prematuro, problemas de corrosión e incluso averías completas del sistema. Estos problemas suelen surgir en los momentos más inoportunos, provocando retrasos en la producción y problemas de seguridad.

Las tapas finales de los cilindros hidráulicos se fabrican principalmente con aluminio, acero inoxidable, hierro fundido o materiales compuestos. Cada material ofrece ventajas específicas en términos de solidez, resistencia a la corrosión, peso y rentabilidad, por lo que la selección del material es crucial para un rendimiento óptimo.

Materiales metálicos tradicionales

Tapas de hierro fundido

El hierro fundido sigue siendo uno de los materiales más utilizados para las tapas de extremo debido a su excelente resistencia a la compresión y a sus propiedades de amortiguación de vibraciones. En PTSMAKE, a menudo recomendamos el hierro fundido para aplicaciones pesadas en las que la estabilidad es crucial. El material estructura metalúrgica2 proporciona una resistencia al desgaste y una estabilidad térmica superiores.

Las principales ventajas son:

- Excelente absorción de las vibraciones

- Alta resistencia a la compresión

- Rentable para la producción a gran escala

- Buena conductividad térmica

Opciones de acero inoxidable

Las tapas de acero inoxidable ofrecen una resistencia a la corrosión y una solidez excepcionales. Son especialmente adecuadas para entornos difíciles y aplicaciones que requieren normas de higiene estrictas. La durabilidad del material lo hace ideal para:

- Aplicaciones marinas

- Equipos de procesado de alimentos

- Sistemas de procesamiento químico

- Sistemas de alta presión

Alternativas modernas

Soluciones de aluminio

Las tapas de aluminio han ganado popularidad debido a su excelente relación resistencia-peso. Estos componentes ofrecen:

| Característica | Beneficio |

|---|---|

| Ligero | Reducción del peso total del sistema |

| Resistente a la corrosión | Mantenimiento mínimo |

| Disipación del calor | Mejor gestión térmica |

| Rentable | Menores costes de transporte |

Materiales compuestos

Los modernos materiales compuestos representan la vanguardia en la fabricación de tapas. Estos materiales combinan:

- Alta resistencia

- Propiedades ligeras

- Resistencia química

- Flexibilidad de diseño

Criterios de selección de materiales

Consideraciones medioambientales

El entorno operativo desempeña un papel crucial en la selección de materiales:

| Medio ambiente | Material recomendado |

|---|---|

| Marina | Acero inoxidable |

| Industrial | Hierro fundido |

| Aeroespacial | Aluminio |

| Plantas químicas | Compuesto/Acero inoxidable |

Requisitos de presión

La selección del material debe tener en cuenta la presión del sistema:

- Baja presión (<1000 psi): Aluminio o materiales compuestos

- Media presión (1000-3000 psi): Hierro fundido

- Alta presión (>3000 psi): Acero inoxidable o hierro fundido de alta calidad

Factores de temperatura

Los distintos materiales soportan las variaciones de temperatura de forma diferente:

| Temperatura | Materiales adecuados |

|---|---|

| -40°C a 0°C | Acero inoxidable |

| 0°C a 100°C | Todos los materiales |

| >100°C | Fundición, aleaciones especiales |

Consideraciones económicas

Los costes de material varían considerablemente:

- Hierro fundido: más económico para grandes volúmenes

- Aluminio: Precio medio, buena relación calidad-precio

- Acero inoxidable: mayor coste inicial, excelente longevidad

- Composites: Precios superiores, aplicaciones especializadas

Optimización del rendimiento

Para maximizar el rendimiento de la tapa:

- Adaptar las propiedades del material a los requisitos de la aplicación

- Considerar las condiciones de funcionamiento de todo el sistema

- Tener en cuenta las necesidades de mantenimiento

- Evaluar los costes del ciclo de vida frente a la inversión inicial

La clave del éxito en la selección de materiales reside en conocer los requisitos específicos de la aplicación y las condiciones ambientales. Por ejemplo, una planta de procesamiento de alimentos puede requerir acero inoxidable por razones sanitarias, mientras que un fabricante de equipos de construcción puede optar por el hierro fundido debido a su durabilidad y rentabilidad.

Siempre aconsejo a nuestros clientes que, a la hora de seleccionar los materiales, tengan en cuenta las futuras condiciones de funcionamiento y las posibles actualizaciones del sistema. Este enfoque previsor ayuda a evitar costosas modificaciones posteriores. Evaluando detenidamente estos factores, podemos garantizar que las tapas finales no solo cumplan los requisitos actuales, sino que también ofrezcan un servicio fiable durante toda su vida útil prevista.

¿Cómo se fabrican las tapas de cilindro hidráulico?

La fabricación de tapas de cilindros hidráulicos de calidad inconsistente puede provocar fallos catastróficos en el sistema, causando costosos tiempos de inactividad y riesgos para la seguridad. Muchos fabricantes tienen dificultades para elegir el método de producción adecuado, lo que a menudo provoca que los componentes no cumplan las especificaciones precisas o fallen prematuramente.

Las tapas de cilindro hidráulico se fabrican mediante diversos procesos, como el mecanizado CNC, la fundición, la forja y el moldeo por inyección. Cada método ofrece ventajas únicas para diferentes requisitos de producción, siendo el mecanizado CNC el más común por su precisión y flexibilidad.

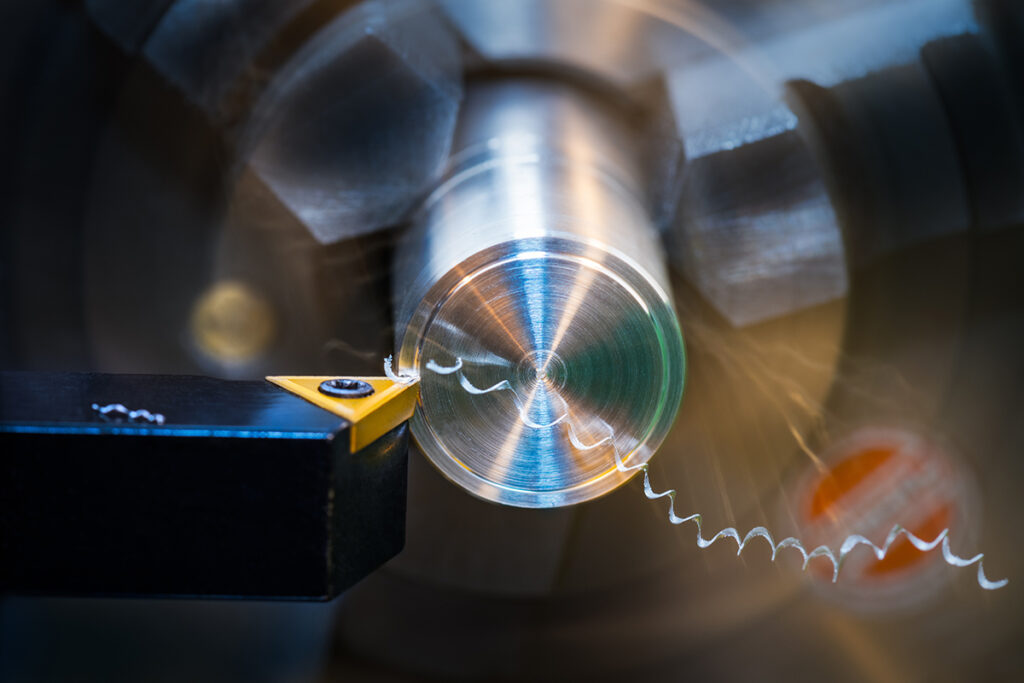

Proceso de mecanizado CNC

El mecanizado CNC sigue siendo el método principal para producir tapas de cilindros hidráulicos. Este proceso utiliza herramientas de corte controladas por ordenador para eliminar material de bloques metálicos, creando componentes precisos. En PTSMAKE, empleamos con frecuencia mecanizado multieje3 para geometrías de tapas complejas.

El proceso suele implicar:

- Selección del material (normalmente acero o aluminio)

- Programación CAD/CAM

- Desbaste inicial

- Acabado de precisión

- Inspección de calidad

Entre sus principales ventajas figuran:

- Precisión dimensional excepcional (±0,002")

- Excelente acabado superficial

- Sin costes de utillaje

- Adecuado tanto para prototipos como para producción

Métodos de fundición

La fundición a presión y la fundición en arena ofrecen soluciones rentables para la producción de grandes volúmenes. El proceso implica:

| Tipo de fundición | Ventajas | Limitaciones | El mejor caso de uso |

|---|---|---|---|

| Fundición a presión | Alto índice de producción, buen acabado superficial | Mayores costes de utillaje | Producción de gran volumen |

| Fundición en arena | Menores costes de utillaje, Flexibilidad de diseño | Acabado superficial más rugoso | Geometrías complejas |

| Fundición a la cera perdida | Excelente detalle, acabado liso | Mayor coste unitario | Componentes de precisión |

Técnicas de forja

El forjado produce tapas con características de resistencia superiores mediante la deformación controlada del metal. El proceso incluye:

- Calentamiento del tocho metálico

- Conformado con troqueles

- Tratamiento térmico

- Mecanizado final

Ventajas de la forja:

- Mayor resistencia del material

- Estructura del grano mejorada

- Mayor resistencia a la fatiga

- Reducción de los residuos de material

Aplicaciones de moldeo por inyección

Para aplicaciones específicas que requieren materiales ligeros, el moldeo por inyección ofrece:

- Calidad constante de las piezas

- Altos índices de producción

- Rentable para grandes volúmenes

- Excelente acabado superficial

El proceso requiere:

- Selección de materiales (plásticos técnicos)

- Diseño y fabricación de moldes

- Optimización de los parámetros del proceso

- Control de calidad

Medidas de control de calidad

Garantizar la calidad de los tapones implica múltiples pasos de inspección:

Verificación dimensional

- Mediciones en MMC

- Escaneado láser

- Comprobación del calibre de roscas

Pruebas de materiales

- Pruebas de dureza

- Análisis de la composición química

- Ensayos no destructivos

Validación del rendimiento

- Pruebas de presión

- Pruebas de estanqueidad

- Verificación de la capacidad de carga

Directrices para la selección de materiales

| Material | Presión nominal | Factor de coste | Resistencia a la corrosión |

|---|---|---|---|

| Acero al carbono | Alta | Bajo | Moderado |

| Acero inoxidable | Alta | Alta | Excelente |

| Aluminio | Medio | Medio | Bien |

| Plásticos técnicos | Bajo | Bajo | Excelente |

Consideraciones sobre los costes de fabricación

Varios factores influyen en los costes de fabricación de las tapas:

Volumen de producción

- Bajo volumen: Preferiblemente mecanizado CNC

- Gran volumen: Óptimo para fundición o forja

Costes de material

- Selección de materias primas

- Requisitos de procesamiento

- Estrategias de reducción de residuos

Inversión en equipos

- Capacidades de la máquina

- Requisitos de utillaje

- Gastos de mantenimiento

El control de calidad es crucial en todo el proceso de fabricación. Aplicamos el control estadístico de procesos (CEP) para supervisar los parámetros clave y garantizar una calidad constante. La calibración periódica de los equipos de medición y la formación de los operarios son componentes esenciales de nuestro sistema de calidad.

La elección del método de fabricación depende de varios factores:

- Requisitos de volumen de producción

- Limitaciones de costes

- Especificaciones

- Material necesario

- Necesidades de acabado superficial

- Requisitos de precisión dimensional

Para obtener resultados óptimos, los fabricantes deben tener en cuenta:

- Requisitos de la solicitud

- Volúmenes de producción

- Limitaciones presupuestarias

- Especificaciones de calidad

- Plazos de entrega

Cada método de fabricación tiene su lugar en la producción de tapas, y a menudo puede utilizarse una combinación de procesos para lograr los resultados deseados. La clave está en seleccionar el proceso adecuado para los requisitos específicos de la aplicación, manteniendo al mismo tiempo la calidad y la rentabilidad.

El futuro de la fabricación de tapas de cilindros hidráulicos sigue evolucionando con el avance de las tecnologías:

- Desarrollo de materiales avanzados

- Mejora de la capacidad de mecanizado

- Métodos de control de calidad mejorados

- Sistemas automatizados de inspección

Estos avances contribuyen a garantizar productos de mayor calidad y consistencia, manteniendo al mismo tiempo precios competitivos en el mercado mundial.

¿Cuáles son las principales funciones de las tapas?

¿Ha experimentado alguna vez fallos repentinos del sistema hidráulico que hayan paralizado toda su línea de producción? Estas averías suelen deberse a un componente crítico: los tapones. Cuando fallan, no solo afectan a una parte del sistema, sino que pueden provocar pérdidas de presión catastróficas, fugas de fluido e incluso riesgos para la seguridad.

Las tapas de los cilindros hidráulicos cumplen tres funciones esenciales: mantener la presión del sistema, alojar componentes de sellado vitales y proporcionar una superficie de montaje segura. Estos componentes actúan como la base de la integridad del sistema hidráulico, lo que repercute directamente en la eficiencia y la seguridad operativas.

Función de mantenimiento de la presión primaria

La función más importante de las tapas es mantener la presión del sistema. He diseñado innumerables tapas en PTSMAKE, y he aprendido que la contención adecuada de la presión requiere un diseño preciso de la tapa. distribución de la tensión radial4 dentro de la estructura de la tapa.

Los aspectos clave del mantenimiento a presión incluyen:

- Integridad estructural para soportar operaciones de alta presión

- Distribución uniforme de la fuerza en la superficie del tapón

- Prevención de la pérdida de presión mediante la selección adecuada del material

- Refuerzo estratégico en los puntos de mayor tensión

Componente de sellado Carcasa

Las tapas finales sirven como alojamientos protectores para elementos de estanquidad críticos. Esta función requiere una cuidadosa consideración de:

Diseño de la ranura de sellado

- Especificaciones adecuadas de profundidad y anchura

- Requisitos de acabado superficial

- Consideraciones sobre la compatibilidad de los materiales

Protección de componentes

| Aspecto de la protección | Requisitos de diseño | Impacto en el rendimiento |

|---|---|---|

| Sello Grove Profundidad | 0.120" - 0.150" | Evita la extrusión de la junta |

| Acabado superficial | 16-32 RMS | Garantiza un contacto óptimo de la junta |

| Dureza del material | 28-32 RC | Reduce el desgaste y prolonga la vida útil |

| Concentricidad | 0,002" TIR máx. | Mantiene un sellado uniforme |

Funcionalidad de la superficie de montaje

La función de la superficie de montaje de las tapas es fundamental para la integración del sistema. Según mi experiencia, un diseño de montaje satisfactorio debe tener en cuenta:

Requisitos de alineación

- Patrones precisos de los orificios de los tornillos

- Perpendicularidad al eje del cilindro

- Especificaciones de planitud de la superficie

Distribución de la carga

- Distribución uniforme de la tensión en los puntos de montaje

- Espesor adecuado del material en los puntos de conexión

- Especificaciones de par de apriete adecuadas para la tornillería de montaje

Consideraciones de diseño para la fiabilidad

Para garantizar un rendimiento óptimo, el diseño de las tapas debe tener en cuenta:

Selección de materiales

- Aleaciones de alta resistencia a la presión

- Materiales resistentes a la corrosión para entornos difíciles

- Opciones con tratamiento térmico para una mayor durabilidad

Fabricación de precisión

- Tolerancias estrictas para dimensiones críticas

- Requisitos de acabado superficial superiores

- Procesos adecuados de tratamiento térmico

Problemas comunes y soluciones

Comprender los posibles problemas ayuda a prevenir los fallos:

Cuestiones relacionadas con el diseño

- Espesor insuficiente del material que provoca deformaciones

- Diseño deficiente de la ranura de sellado que provoca fugas

- Ubicación incorrecta de los orificios de montaje que afecta a la alineación

Defectos de fabricación

- Dimensiones fuera de especificación

- Mala calidad del acabado superficial

- Incoherencias en el tratamiento térmico

Medidas preventivas

- Protocolos de inspección periódica

- Procedimientos de instalación adecuados

- Rutinas de mantenimiento programadas

Impacto en el rendimiento del sistema

La relación entre la calidad de la tapa y el rendimiento del sistema es directa:

Factores de eficiencia

- Capacidad de retención de la presión

- Esperanza de vida de la junta

- Estabilidad de la alineación del sistema

Indicadores de fiabilidad

- Funcionamiento sin fugas

- Mantenimiento constante de la presión

- Configuración de montaje estable

A través de mi trabajo en PTSMAKE, he observado que unas tapas finales correctamente diseñadas y fabricadas pueden prolongar considerablemente la vida útil del sistema y reducir los costes de mantenimiento. La clave está en comprender la interacción entre estas diversas funciones y asegurarse de que cada aspecto recibe la atención adecuada durante el diseño y la fabricación.

Una tapa final bien diseñada no consiste sólo en cumplir los requisitos funcionales básicos; se trata de optimizar cada aspecto para crear un componente que mejore el rendimiento general del sistema. Esto incluye tener en cuenta factores como:

- Selección del material en función de las condiciones de funcionamiento

- Procesos de fabricación que garantizan una calidad constante

- Medidas de control de calidad que verifican las especificaciones

- Procedimientos de instalación que mantienen la integridad del diseño

Las tapas finales pueden parecer sencillas a primera vista, pero su papel en el rendimiento del sistema hidráulico no puede exagerarse. Tanto si está diseñando un nuevo sistema como si está realizando el mantenimiento de un equipo existente, comprender estas funciones clave es crucial para lograr un rendimiento y una fiabilidad óptimos.

¿Cuáles son los distintos tipos de tapas de cilindros hidráulicos?

La selección de la tapa correcta para los cilindros hidráulicos se convierte a menudo en una tarea difícil para ingenieros y fabricantes. He observado que muchos clientes se enfrentan a fallos prematuros del sistema y costosos problemas de mantenimiento debido a una selección incorrecta de la tapa. Las consecuencias de elegir el tipo incorrecto pueden provocar averías devastadoras en el sistema hidráulico y retrasos en la producción.

Existen tres tipos principales de tapas de cilindro hidráulico: roscadas, soldadas y atornilladas. Cada tipo sirve para fines específicos y ofrece ventajas únicas en términos de presión nominal, facilidad de mantenimiento y métodos de instalación. La elección depende de factores como la presión de funcionamiento, los requisitos de mantenimiento y el entorno de aplicación.

Tapones roscados

Las tapas roscadas son uno de los tipos más comunes con los que trabajo en PTSMAKE. Estas tapas se caracterizan por paso de rosca5 que se enroscan directamente en la camisa del cilindro. Destacan en aplicaciones en las que:

- Es necesario un acceso regular para el mantenimiento

- Existen limitaciones de espacio

- Se aceptan presiones medias

El proceso de instalación consiste en enroscar cuidadosamente el capuchón en la camisa del cilindro con las especificaciones de par de apriete adecuadas. He encontrado que la tasa de éxito de tapas roscadas depende en gran medida de:

- Calidad y precisión del hilo

- Par de instalación adecuado

- Revisiones periódicas de mantenimiento

Tapones soldados

Según mi experiencia en aplicaciones de alta presión, los tapones soldados ofrecen una resistencia y fiabilidad superiores. Estas tapas se fijan permanentemente a la camisa del cilindro mediante procesos de soldadura de precisión. Sus principales ventajas son:

- Capacidad de presión máxima

- Excelente integridad de sellado

- Reducción del riesgo de fugas

Sin embargo, tienen ciertas limitaciones:

- Sin acceso para mantenimiento

- No se puede sustituir fácilmente

- Requieren conocimientos especializados de soldadura

Tapas atornilladas

En cuanto a versatilidad y facilidad de mantenimiento, las tapas atornilladas ofrecen una excelente solución intermedia. Utilizan varios pernos para fijar la tapa a la camisa del cilindro. Las características del diseño:

| Característica | Beneficio |

|---|---|

| Patrón de tornillos múltiple | Distribución uniforme de la presión |

| Diseño desmontable | Fácil acceso para el mantenimiento |

| Juntas sustituibles | Mayor vida útil |

| Tamaño variable de los tornillos | Fuerza personalizable |

Cuadro de criterios de selección

| Tipo de tapa | Presión nominal | Acceso para mantenimiento | Coste | Complejidad de la instalación |

|---|---|---|---|---|

| Roscado | Medio | Bien | Bajo | Medio |

| Soldado | Alta | Ninguno | Medio | Alta |

| Atornillado | Medio-Alto | Excelente | Alta | Bajo |

Consideraciones sobre la aplicación

Cuando ayudo a mis clientes a elegir el tipo de tapa adecuado, tengo en cuenta varios factores cruciales:

Presión de funcionamiento

- Baja presión (<1000 psi): Los tapones roscados suelen ser suficientes

- Media presión (1000-3000 psi): Se recomiendan tapones atornillados

- Alta presión (>3000 psi): Normalmente se requieren tapas soldadas

Requisitos de mantenimiento

La frecuencia y el tipo de mantenimiento necesario influyen significativamente en la selección:

- Mantenimiento regular: Elegir atornillado o roscado

- Mantenimiento mínimo: Considere las opciones soldadas

- Necesidades de acceso en caso de emergencia: Evitar diseños soldados

Factores medioambientales

Los distintos entornos exigen consideraciones específicas:

- Entornos corrosivos: Selección especial de materiales

- Temperaturas extremas: Selección adecuada de juntas

- Exposición a las vibraciones: Métodos de sujeción adicionales

Consideraciones económicas

Las limitaciones presupuestarias suelen desempeñar un papel crucial:

- Coste inicial frente a mantenimiento a largo plazo

- Gastos de instalación

- Disponibilidad de piezas de recambio

Consideraciones sobre la fabricación

En PTSMAKE, hacemos hincapié en varios aspectos clave durante la fabricación de las tapas:

Selección de materiales

- Acero al carbono para aplicaciones estándar

- Acero inoxidable para entornos corrosivos

- Aleaciones especializadas para condiciones extremas

Control de calidad

- Tolerancias de mecanizado de precisión

- Requisitos de acabado superficial

- Verificación de la calidad del hilo

Procedimientos de ensayo

- Protocolos de pruebas de presión

- Verificación de la integridad del precinto

- Certificación de materiales

A través de nuestro proceso de fabricación, nos aseguramos de que cada tapa cumpla las normas específicas del sector y los requisitos del cliente. Esta atención al detalle nos ha ayudado a mantener nuestra reputación de fiabilidad y calidad en la fabricación de componentes hidráulicos.

¿Cómo garantizar la estanqueidad de las tapas?

Según mi experiencia en fabricación, el sellado incorrecto de las tapas de los cilindros hidráulicos es un problema persistente que afecta a muchos ingenieros y fabricantes. Cuando falla el sellado, se producen fugas de fluido, se reduce la eficacia del sistema y pueden producirse averías en el equipo. Estos problemas no sólo comprometen el rendimiento, sino que también provocan costosos tiempos de inactividad y reparaciones.

Para garantizar una estanquidad adecuada en las tapas de los extremos, es esencial aplicar un enfoque global que combine los materiales de estanquidad adecuados, técnicas de instalación precisas y procedimientos de mantenimiento periódicos. Este método sistemático garantiza un rendimiento óptimo y evita fallos prematuros del sistema.

Materiales de estanquidad y sus aplicaciones

La selección de los materiales de estanquidad adecuados es crucial para lograr un rendimiento óptimo. He descubierto que las distintas aplicaciones requieren soluciones de estanquidad específicas en función de sus condiciones de funcionamiento. El sitio composición elastomérica6 de los materiales de sellado desempeña un papel fundamental a la hora de determinar su eficacia y longevidad.

Criterios de selección de juntas tóricas

Las juntas tóricas son uno de los elementos de estanquidad más utilizados en los tapones de cierre. Aquí tienes un desglose detallado de los factores de selección:

| Parámetro | Consideración | Impacto en el rendimiento |

|---|---|---|

| Material Durómetro | 70-90 Shore A | Afecta a la compresión y a la resistencia al desgaste |

| Temperatura | -40°C a +100°C | Influye en la degradación del material |

| Compatibilidad química | En función del tipo de fluido | Determina la longevidad de la junta |

| Presión nominal | Hasta 5000 PSI | Afecta al diseño de la junta y a la elección del material |

| Tolerancia de tamaño | ±0,07 mm | Fundamental para un ajuste y funcionamiento correctos |

Buenas prácticas de instalación

Una instalación adecuada es tan crucial como la selección del material. Recomiendo seguir estos pasos clave:

Preparación de la superficie

- Limpiar a fondo todas las superficies de sellado

- Elimine cualquier rebaba o borde afilado

- Verificar los requisitos de acabado de la superficie

- Aplique el lubricante adecuado

Verificación de la alineación

- Comprobar la concentricidad de los componentes

- Garantizar las dimensiones adecuadas de las ranuras

- Verificar la alineación de la tapa con el orificio del cilindro

Protocolos de mantenimiento e inspección

El mantenimiento regular es esencial para prolongar la vida útil de las juntas. He desarrollado un programa de inspección exhaustivo:

Controles diarios

- Inspección visual de fugas

- Control de la presión del sistema

- Control de la temperatura

- Detección de ruidos inusuales

Mantenimiento mensual

- Verificación del par de apriete de los tornillos de las tapas

- Evaluación del estado de las juntas

- Limpieza de superficies exteriores

- Documentación de los resultados

Tecnologías avanzadas de sellado

La fabricación moderna ha introducido varias soluciones de sellado innovadoras:

Juntas compuestas

- Mayor resistencia a la temperatura

- Manejo mejorado de la presión

- Mejores características de desgaste

- Mayor vida útil

Sistemas de sellado inteligentes

- Sensores integrados para Condition Monitoring

- Capacidad de mantenimiento predictivo

- Datos de rendimiento en tiempo real

- Indicadores de alerta rápida

Consideraciones medioambientales

El entorno operativo influye significativamente en el rendimiento de la junta:

Efectos de la temperatura

- Las altas temperaturas pueden degradar el material

- Las bajas temperaturas pueden reducir la flexibilidad

- Los ciclos térmicos requieren una consideración especial

- La selección del material debe tener en cuenta la gama de temperaturas

Consideraciones sobre la presión

- Límites de presión estática

- Capacidad de presión dinámica

- Picos de presión y su impacto

- Control de la presión del sistema

Medidas de control de calidad

Para garantizar un rendimiento constante del sellado, aplique estos pasos de control de calidad:

Pruebas de materiales

- Verificación de la dureza

- Precisión dimensional

- Análisis de la composición química

- Pruebas de rendimiento

Verificación de la instalación

- Cumplimiento de las especificaciones de par

- Verificación de la alineación

- Pruebas de presión

- Procedimientos de detección de fugas

Solución de problemas comunes

Cuando surjan problemas de sellado, siga este planteamiento sistemático:

Identificación del problema

- Inspección visual

- Pruebas de presión

- Control del rendimiento

- Detección de fugas

Análisis de las causas

- Evaluación de fallos del material

- Verificación de errores de instalación

- Revisión de las condiciones de funcionamiento

- Evaluación del historial de mantenimiento

Este enfoque integral del sellado de tapas garantiza un rendimiento fiable y una mayor vida útil. Siguiendo estas directrices y manteniendo la documentación adecuada, puede reducir significativamente el riesgo de fallos de sellado y el tiempo de inactividad asociado.

¿Cuáles son los fallos más comunes de las tapas?

¿Se ha enfrentado alguna vez a averías inesperadas del sistema hidráulico debido a fallos en las tapas? Estos componentes críticos pueden fallar repentinamente, provocando costosos retrasos en la producción y riesgos para la seguridad. Cuando falla un tapón, no solo afecta a una pieza, sino que puede provocar un fallo completo del sistema, causando miles de dólares en daños y peligrosas fugas de fluido.

Los fallos de los tapones terminales suelen deberse a cinco problemas principales: fatiga del material, presión excesiva, instalación incorrecta, corrosión y deterioro de las juntas. Comprender estos modos de fallo ayuda a evitar averías catastróficas del sistema y garantiza un rendimiento hidráulico óptimo.

Fatiga de materiales y análisis de tensiones

Según mi experiencia en PTSMAKE, la fatiga del material sigue siendo una de las causas más frecuentes de fallos en las tapas. Esto ocurre cuando el metal se somete a repetidos ciclos de tensión, dando lugar a propagación microscópica de grietas7. He observado que las tapas fabricadas con materiales de baja calidad son particularmente susceptibles a este problema.

Los indicadores clave de la fatiga de los materiales incluyen:

- Grietas visibles en la superficie

- Deformación alrededor de los puntos de montaje

- Decoloración del metal

- Vibraciones inusuales durante el funcionamiento

Fallos relacionados con la presión

Una presión excesiva puede causar daños inmediatos o graduales en la tapa. Esto es lo que suele ocurrir:

| Problema de presión | Consecuencias | Métodos de prevención |

|---|---|---|

| Picos repentinos de presión | Rotura inmediata del tapón | Instalar válvulas limitadoras de presión |

| Sobrepresión constante | Deformación progresiva | Control periódico de la presión |

| Ciclos de presión | Debilitamiento del material | Implantar controles adecuados del sistema |

| Distribución desigual de la presión | Puntos de tensión localizados | Garantizar la correcta alineación de la tapa |

Problemas de instalación y mantenimiento

Las malas prácticas de instalación suelen provocar fallos prematuros. Los problemas más comunes son:

- Orificios de montaje desalineados

- Par de apriete incorrecto

- Roscas dañadas durante el montaje

- Limpieza inadecuada antes de la instalación

Efectos de la corrosión y prevención

La corrosión afecta gravemente a la integridad de la tapa. Recomiendo centrarse en estas áreas:

Corrosión externa

- Exposición medioambiental

- Contaminación química

- Daños en el revestimiento protector

- Desgaste por tratamiento superficial

Corrosión interna

- Contaminación de fluidos

- Incompatibilidad química

- Entrada de agua

- Desequilibrio del pH

Fallos del sistema de sellado

El sistema de sellado desempeña un papel crucial en el rendimiento de la tapa:

Problemas con el cierre primario

- Desgaste

- Degradación química

- Daños por temperatura

- Dimensionamiento inadecuado

Problemas de juntas secundarias

- Fallos del anillo de seguridad

- Juego de compresión de juntas tóricas

- Selección incorrecta del material

- Daños de instalación

Medidas preventivas y mantenimiento

Para prolongar la vida útil de las tapas y evitar averías:

Calendario de inspecciones periódicas

- Controles visuales semanales

- Pruebas de presión mensuales

- Inspección trimestral de las juntas

- Evaluación global anual

Procedimientos de instalación adecuados

- Utilice herramientas dinamométricas calibradas

- Siga las directrices del fabricante

- Verificar la alineación antes de apretar

- Documentar los pasos de instalación

Directrices para la selección de materiales

- Considerar la presión de funcionamiento

- Evaluar las condiciones medioambientales

- Tener en cuenta la compatibilidad de fluidos

- Factor de rangos de temperatura

Técnicas de resolución de problemas

Cuando se investigan fallos en las tapas de los extremos:

Inspección visual

- Busque grietas visibles

- Comprobación de la deformación

- Examinar el estado de la junta

- Inspeccionar las superficies de montaje

Pruebas de presión

- Control de la presión estática

- Pruebas de carga dinámica

- Detección de fugas

- Análisis del ciclo de presión

Análisis de materiales

- Pruebas de dureza

- Evaluación del acabado superficial

- Control dimensional

- Examen metalúrgico

Optimización del rendimiento

Para maximizar el rendimiento de la tapa:

Consideraciones sobre el diseño

- Selección adecuada del material

- Factores de seguridad adecuados

- Geometría óptima

- Análisis de la distribución de tensiones

Parámetros de funcionamiento

- Limitaciones de presión

- Rangos de temperatura

- Compatibilidad de fluidos

- Intervalos de mantenimiento

Este enfoque exhaustivo del análisis de fallos de las tapas me ha ayudado a identificar y prevenir numerosos fallos potenciales. Si conoce estos problemas comunes y aplica los procedimientos de mantenimiento adecuados, podrá reducir significativamente el riesgo de averías en el sistema hidráulico y prolongar la vida útil de su equipo.

¿Cómo mantener y sustituir las tapas?

El mantenimiento de las tapas de los cilindros hidráulicos es un reto crítico al que se enfrentan muchos fabricantes. Cuando estos componentes fallan, líneas de producción enteras pueden detenerse, causando retrasos costosos y riesgos potenciales para la seguridad. He sido testigo de cómo las empresas perdían miles de dólares debido a un mantenimiento inadecuado de las tapas y a fallos inesperados.

La clave para el mantenimiento y la sustitución de las tapas reside en la inspección periódica, la limpieza adecuada y el seguimiento de los procedimientos de sustitución especificados por el fabricante. Si aplica un programa de mantenimiento sistemático y utiliza las herramientas adecuadas, podrá prolongar considerablemente la vida útil de las tapas de los cilindros hidráulicos y evitar averías inesperadas.

Procedimientos de inspección periódica

El primer paso en el mantenimiento de las tapas es establecer una rutina de inspección coherente. Recomiendo comprobar si hay signos de desgaste, como fatiga del material8corrosión y degradación de las juntas. Aquí está una lista de inspección detallada que he desarrollado:

Inspección visual

- Compruebe si hay grietas o daños visibles

- Busque signos de fuga de líquido

- Examinar el estado de la junta

- Inspeccionar las superficies de montaje

Evaluación física

- Prueba de movimiento inusual

- Comprobar el apriete de los tornillos

- Verificar la alineación

- Medir los patrones de desgaste

Pautas de limpieza y mantenimiento

Una limpieza adecuada es esencial para prolongar la vida útil de las tapas. He descubierto que seguir estos pasos ayuda a prevenir el desgaste prematuro:

Proceso de limpieza

- Eliminar los residuos de la superficie

- Aplicar la solución de limpieza adecuada

- Limpiar cuidadosamente las ranuras de las juntas

- Secar bien antes de volver a montar

| Agente de limpieza | Mejor uso | Precauciones |

|---|---|---|

| Espíritus minerales | Limpieza general | Utilizar en zona ventilada |

| Alcohol isopropílico | Eliminación de aceites | Evitar el contacto prolongado |

| Limpiadores especializados | Contaminación grave | Siga las directrices del fabricante |

Pasos de sustitución de tapas

Cuando sea necesario sustituirlo, siga estos pasos para garantizar una instalación segura y eficaz:

Preparación

- Despresurizar el sistema

- Reunir las herramientas necesarias

- Documentar la configuración original

- Área de trabajo limpia

Proceso de retirada

- Orientación de la marca

- Quitar los herrajes de montaje

- Extraiga con cuidado la tapa antigua

- Superficie de montaje limpia

Instalación

- Verificar las especificaciones de la nueva tapa

- Aplique el lubricante recomendado

- Instalar juntas nuevas

- Alinear correctamente

- Apriete los tornillos según las especificaciones

Calendario de mantenimiento preventivo

Recomiendo aplicar este programa de mantenimiento:

| Frecuencia | Tarea | Acciones |

|---|---|---|

| Diario | Control visual | Busque fugas y daños |

| Semanal | Inspección básica | Comprobar la tornillería de montaje |

| Mensualmente | Comprobación detallada | Limpiar e inspeccionar las juntas |

| Trimestral | Evaluación completa | Revisión completa del sistema |

Solución de problemas comunes

Según mi experiencia, estos son los problemas más frecuentes con las tapas y sus soluciones:

Fugas

- Comprobar el estado de la junta

- Verificar el par de apriete adecuado

- Inspeccionar el acabado superficial

- Sustituir los componentes dañados

Desalineación

- Verificar la precisión del montaje

- Comprobar la rectitud del cilindro

- Ajustar según sea necesario

- Sustituir si está muy desgastado

Desgaste excesivo

- Analizar las condiciones de funcionamiento

- Comprobar si hay contaminación

- Revisar el historial de mantenimiento

- Actualizar los materiales si es necesario

Buenas prácticas para la fiabilidad a largo plazo

Para maximizar la vida útil de la tapa final, siempre hago hincapié en estos puntos clave:

- Utilizar las herramientas adecuadas

- Siga las especificaciones de par de apriete

- Mantener limpias las condiciones de funcionamiento

- Documentar todas las actividades de mantenimiento

- Formar adecuadamente al personal de mantenimiento

Consideraciones de seguridad

La seguridad debe ser siempre la máxima prioridad. Entre las medidas de seguridad esenciales se incluyen:

Apagado del sistema

- Compruebe que la alimentación está desconectada

- Liberar la energía almacenada

- Procedimientos de bloqueo y etiquetado

- Confirmar presión cero

Protección personal

- Utilizar los EPI adecuados

- Utilizar técnicas de elevación adecuadas

- Seguir los protocolos de seguridad

- Mantener despejada la zona de trabajo

Estrategias de gestión rentables

Para optimizar su presupuesto de mantenimiento:

- Mantenga registros detallados

- Stock de repuestos críticos

- Formar eficazmente al personal

- Utilice piezas de recambio de calidad

- Implantar el mantenimiento predictivo

Este enfoque integral del mantenimiento y la sustitución de tapas me ha ayudado a reducir el tiempo de inactividad y a prolongar considerablemente la vida útil de los componentes. Siguiendo estas directrices, podrá mantener un rendimiento óptimo al tiempo que minimiza los costes operativos y evita fallos inesperados.

¿Cuáles son las últimas innovaciones en tecnología de tapas?

Mantenerse al día de las últimas innovaciones tecnológicas en tapas se ha convertido en un reto cada vez mayor para los profesionales de la fabricación. A medida que los sistemas hidráulicos se vuelven más complejos, las tapas tradicionales no suelen satisfacer las exigencias de rendimiento actuales. La presión por encontrar soluciones más eficientes, duraderas e inteligentes es cada vez mayor.

Las últimas innovaciones en tecnología de tapas se centran en la integración inteligente, el avance de los materiales y la mejora de las capacidades de sellado. Entre los principales avances se encuentran los tapones equipados con sensores para la monitorización en tiempo real, los materiales compuestos ligeros para mejorar la eficiencia y las soluciones de sellado avanzadas que reducen significativamente las fugas de fluidos y el tiempo de inactividad del sistema.

Integración de sensores inteligentes

La integración de sensores inteligentes en las tapas finales representa uno de los avances más significativos en la supervisión de sistemas hidráulicos. Estos componentes inteligentes permiten:

- Control de la presión en tiempo real

- Seguimiento de la temperatura

- Detección del desgaste

- Capacidad de mantenimiento predictivo

Aplicación de sensores piezoeléctricos9 en las tapas modernas ha revolucionado la forma de supervisar el rendimiento de los sistemas hidráulicos. Estos sensores proporcionan datos cruciales que ayudan a prevenir fallos del sistema y optimizar los programas de mantenimiento.

Tecnologías avanzadas de materiales

La fabricación moderna de tapas ha adoptado materiales innovadores que ofrecen un rendimiento superior:

| Tipo de material | Beneficios | Aplicaciones |

|---|---|---|

| Compuestos de fibra de carbono | Ligereza, alta relación resistencia/peso | Sistemas de alto rendimiento |

| Polímeros de nanoingeniería | Mayor durabilidad, mejores propiedades térmicas | Operaciones en entornos extremos |

| Híbridos de cerámica y metal | Mayor resistencia al desgaste y estabilidad térmica | Sistemas industriales pesados |

Soluciones de estanquidad mejoradas

Los recientes avances en la tecnología de sellado han mejorado significativamente el rendimiento de los tapones:

Sistemas de sellado multicapa

- Junta primaria para funcionamiento estándar

- Junta secundaria para protección de reserva

- Junta terciaria para evitar fallos catastróficos

Tecnología de sellado dinámico

- Compresión de junta autoajustable

- Materiales sensibles a la temperatura

- Mecanismos de sellado activados por presión

Integración de la fabricación digital

La producción moderna de tapas ha evolucionado con los principios de la Industria 4.0:

Control de calidad automatizado

- Escaneado 3D para mayor precisión dimensional

- Inspección automatizada del acabado superficial

- Control de la producción en tiempo real

Procesos avanzados de fabricación

- Mecanizado CNC de precisión

- Fabricación aditiva para geometrías complejas

- Soluciones de fabricación híbridas

Consideraciones medioambientales

Las soluciones sostenibles para las tapas finales son cada vez más importantes:

Materiales ecológicos

- Componentes reciclables

- Elementos de sellado biodegradables

- Fabricación con menor huella de carbono

Eficiencia energética

- Diseño optimizado del flujo de fluidos

- Coeficientes de fricción reducidos

- Gestión térmica mejorada

Tendencias y avances futuros

La evolución de la tecnología de los tapones continúa con varias tendencias emergentes:

Diseño mejorado con IA

- Optimización de la topología

- Predicción de resultados

- Iteraciones de diseño automatizadas

Sistemas conectados

- Integración de IoT

- Funciones de supervisión a distancia

- Análisis en la nube

Capacidades de personalización

- Diseños específicos para cada aplicación

- Creación rápida de prototipos

- Fabricación a la carta

Mejoras en la integración de sistemas

Las tapas modernas se han diseñado pensando en una mejor integración del sistema:

Enfoques de diseño modular

- Interfaces normalizadas

- Capacidad Plug and Play

- Fácil acceso para el mantenimiento

Optimización del rendimiento

- Reducción de las caídas de presión

- Características de flujo mejoradas

- Gestión térmica mejorada

Pruebas y validación

Las nuevas metodologías de ensayo garantizan un rendimiento fiable:

Protocolos de ensayo avanzados

- Pruebas de vida útil acelerada

- Evaluación del estrés ambiental

- Simulación de gemelo digital

Garantía de calidad

- Ensayos no destructivos

- Control en tiempo real

- Validación del rendimiento

La evolución de la tecnología de tapas finales representa un importante salto adelante en el rendimiento y la fiabilidad de los sistemas hidráulicos. Estas innovaciones no sólo mejoran la eficacia del sistema, sino que también contribuyen a reducir los costes de mantenimiento y a prolongar la vida útil. A medida que seguimos ampliando los límites de lo que es posible en los sistemas hidráulicos, el papel de la tecnología avanzada de tapas de extremo es cada vez más crucial para satisfacer las demandas de las aplicaciones industriales modernas.

¿Cómo elegir las tapas adecuadas para su aplicación?

La elección de tapas incorrectas para los cilindros hidráulicos puede provocar fallos catastróficos en el sistema y costosos tiempos de inactividad. He visto numerosos casos en los que una selección incorrecta de los tapones ha provocado fugas, desgaste prematuro e incluso averías completas del sistema, poniendo en riesgo la seguridad tanto del equipo como del operario.

La selección de la tapa correcta requiere una cuidadosa consideración de la presión de funcionamiento, las condiciones ambientales, la compatibilidad de materiales y los requisitos de montaje. Entre los factores clave se incluyen la presión nominal, la resistencia a la temperatura, el diseño del sellado y el método de instalación para garantizar un rendimiento y una longevidad óptimos.

Comprender los requisitos de presión de funcionamiento

La presión de funcionamiento es el factor más crítico en la selección de la tapa. El sitio límite elástico10 del material de la tapa debe soportar la presión máxima del sistema con un margen de seguridad adecuado. Recomiendo utilizar esta guía de presión nominal:

| Presión de funcionamiento (PSI) | Material recomendado | Factor de seguridad |

|---|---|---|

| 0-1,500 | Hierro fundido | 4:1 |

| 1,500-3,000 | Acero al carbono | 4:1 |

| 3,000-5,000 | Acero aleado | 5:1 |

| 5,000+ | Acero de alta resistencia | 6:1 |

Consideraciones medioambientales

El entorno operativo influye significativamente en el rendimiento y la longevidad de las tapas. A continuación se indican los principales factores ambientales que deben evaluarse:

- Gama de temperaturas: Seleccione materiales que mantengan la integridad estructural dentro del rango de temperaturas de su sistema.

- Exposición química: Considerar la resistencia a fluidos hidráulicos, limpiadores y contaminantes ambientales.

- Exposición a la humedad: Elegir materiales resistentes a la corrosión o revestimientos protectores adecuados.

- Exposición a los rayos UV: Para aplicaciones en exteriores, asegúrese de que los materiales no se degradan con la exposición al sol.

Opciones de configuración de montaje

Los métodos de montaje de las tapas afectan tanto a los procedimientos de instalación como de mantenimiento:

Montaje roscado

- Lo mejor para cilindros pequeños

- Proporciona una excelente estanqueidad

- Acceso más fácil para el mantenimiento

- Limitado a rangos de presión específicos

Soporte de tirantes

- Superior para aplicaciones de alta presión

- Distribución uniforme de la carga

- Múltiples puntos de fijación

- Mayor estabilidad bajo cargas dinámicas

Montaje soldado

- Instalación permanente

- Máxima capacidad de presión

- Acceso reducido para mantenimiento

- Requiere fabricación especializada

Criterios de selección de materiales

La elección del material influye tanto en el rendimiento como en la rentabilidad:

Hierro fundido

- Excelente amortiguación de las vibraciones

- Buena resistencia al desgaste

- Rentable para aplicaciones de baja presión

- Capacidad de presión limitada

Acero al carbono

- Mejor resistencia a la presión que el hierro fundido

- Buena maquinabilidad

- Coste moderado

- Requiere protección de la superficie

Acero inoxidable

- Resistencia superior a la corrosión

- Excelente para aplicaciones alimentarias

- Mayor coste del material

- Mayor resistencia a la temperatura

Diseño del sistema de estanquidad

Un sellado adecuado es crucial para evitar fugas y mantener la eficiencia del sistema:

Ranuras para juntas tóricas

- Debe cumplir especificaciones dimensionales precisas

- Requieren un acabado superficial adecuado

- Necesidad de una profundidad de ranura correcta para la compresión

- Debe incluir anillos de respaldo para alta presión

Requisitos de acabado superficial

- Ra 16-32 micropulgadas para juntas dinámicas

- Ra 32-63 micropulgadas para juntas estáticas

- Ángulos de chaflán adecuados para la instalación de juntas

- Sin bordes afilados que puedan dañar las juntas

Consideraciones sobre la instalación y el mantenimiento

Los procedimientos adecuados de instalación y mantenimiento garantizan un rendimiento óptimo:

Requisitos de instalación

- Alineación correcta durante el montaje

- Especificaciones de par correctas

- Entorno de instalación limpio

- Uso correcto de las herramientas

Acceso para mantenimiento

- Fácil sustitución de juntas

- Puntos de inspección

- Acceso de lubricación

- Capacidad de control

Análisis coste-beneficio

A la hora de elegir las tapas, tenga en cuenta estos factores de coste:

Inversión inicial

- Costes de material

- Complejidad de la fabricación

- Requisitos de calidad

- Cantidad necesaria

Consideraciones a largo plazo

- Vida útil prevista

- Requisitos de mantenimiento

- Costes de sustitución

- Impacto del tiempo de inactividad

Medidas de garantía de calidad

Aplique estos controles de calidad:

Certificación de materiales

- Verificación de la composición química

- Pruebas de propiedades físicas

- Validación del tratamiento térmico

- Documentación de trazabilidad

Inspección dimensional

- Verificación de las dimensiones críticas

- Medición del acabado superficial

- Comprobación de la redondez

- Inspección de la calidad de la rosca

Recuerde que seleccionar la tapa correcta es crucial para la fiabilidad y seguridad del sistema. Si considera detenidamente estos factores y consulta con fabricantes experimentados, podrá garantizar un rendimiento óptimo y la longevidad de los componentes de su sistema hidráulico.

Comprenda cómo la elección de materiales mejora el rendimiento y la vida útil de las tapas hidráulicas. ↩

Conozca los mejores materiales para las tapas de cilindros hidráulicos en cuanto a rendimiento y durabilidad. ↩

Descubra cómo el mecanizado multieje mejora la precisión y la eficacia en la fabricación de tapas de cilindros hidráulicos. ↩

Explore cómo influye la tensión radial en el mantenimiento de la presión para mejorar la fiabilidad del sistema hidráulico. ↩

Comprender el paso de rosca garantiza un acoplamiento y sellado adecuados para aplicaciones hidráulicas eficaces. ↩

Conozca la composición elastomérica para mejorar el rendimiento de estanquidad y la longevidad en aplicaciones hidráulicas. ↩

Conozca la propagación de grietas para mejorar las estrategias de mantenimiento y evitar fallos en los sistemas hidráulicos. ↩

Comprender la fatiga de los materiales ayuda a prevenir fallos y prolongar la vida útil de los componentes hidráulicos. ↩

Los sensores piezoeléctricos son dispositivos que utilizan el efecto piezoeléctrico para medir cambios de presión, aceleración, temperatura, deformación o fuerza convirtiéndolos en una carga eléctrica. Estos sensores son cruciales para los sistemas modernos de supervisión de tapas. ↩

Comprender los límites de los materiales para evitar fallos, garantizando la seguridad y la fiabilidad del sistema. ↩