¿Alguna vez se ha preguntado por qué hay tantos tipos de clavijas en la fabricación? Tras más de 15 años en PTSMAKE, he visto cómo la elección de un pasador incorrecto puede provocar costosos fracasos en los proyectos.

Existen varios tipos principales de pasadores: pasadores de espiga, pasadores elásticos, pasadores de horquilla, pasadores de chaveta y pasadores cónicos. Cada tipo tiene una función específica en los ensamblajes mecánicos, desde la alineación y la fijación hasta la sujeción de componentes y la transferencia de cargas.

Gracias a mis años de experiencia trabajando con fabricantes de todo el mundo, he aprendido que conocer los tipos de clavijas es crucial para el éxito del diseño. Permítame compartir lo que he descubierto sobre las características y aplicaciones únicas de cada tipo, lo que le ayudará a tomar mejores decisiones para su próximo proyecto.

¿Qué son los alfileres y para qué sirven?

¿Se ha preguntado alguna vez por qué algo tan simple como un alfiler desempeña un papel tan crucial en la ingeniería moderna? Como experto en fabricación de precisión, he sido testigo de cómo estos minúsculos componentes marcan una enorme diferencia en la fiabilidad y el rendimiento de los productos.

Los pasadores son componentes de fijación diseñados para sujetar, alinear o apoyar diversas piezas en conjuntos mecánicos. Están disponibles en distintos materiales y diseños, y desempeñan funciones críticas en sectores que van desde el aeroespacial hasta el médico, donde la precisión y la fiabilidad son primordiales.

Comprender los fundamentos de las clavijas

En el mundo de la fabricación, los pasadores son mucho más sofisticados de lo que parecen. En PTSMAKE, producimos varios pasadores de precisión que sirven para diferentes propósitos. Entre las funciones más comunes se incluyen:

- Fijación de componentes

- Mantener una alineación precisa entre las piezas

- Soporte de cargas estructurales

- Servir de puntos de giro

- Crear conexiones temporales o permanentes

Tipos de clavijas y sus aplicaciones

Los distintos sectores requieren tipos de clavijas específicos para un rendimiento óptimo. He aquí un desglose exhaustivo:

Pasadores

Estos pasadores cilíndricos proporcionan una alineación y posicionamiento precisos. Se utilizan comúnmente en:

- Conjuntos de motor de automoción

- Equipos de producción

- Maquinaria de precisión

- Aplicaciones de herramientas y matrices

Pasadores (pasadores elásticos)

Estos pasadores flexibles y huecos proporcionan una excelente fuerza de retención gracias a su acción de resorte:

- Equipos de transmisión de potencia

- Maquinaria agrícola

- Maquinaria de construcción

- Maquinaria industrial

Pasadores de horquilla

Diseñado para aplicaciones que requieren montaje y desmontaje frecuentes:

- Maquinaria pesada

- Implementos agrícolas

- Maquinaria de construcción

- Equipos de manipulación de materiales

Selección de materiales para la fabricación de pasadores

La elección del material influye significativamente en el rendimiento del pasador. He aquí un análisis detallado:

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Acero al carbono | Alta resistencia, buena resistencia al desgaste | Maquinaria general, automoción |

| Acero inoxidable | Resistente a la corrosión, resistencia moderada | Procesado de alimentos, productos sanitarios |

| Latón | Buena mecanizabilidad, resistente a la corrosión | Componentes eléctricos, aplicaciones decorativas |

| Titanio | Elevada relación resistencia/peso, biocompatible | Aeroespacial, implantes médicos |

| Plástico | Ligero, resistente a los productos químicos | Electrónica, productos de consumo |

Técnicas de fabricación y precisión

El proceso de fabricación afecta directamente a la calidad y el rendimiento de los pines. En PTSMAKE empleamos varias técnicas:

Mecanizado CNC

- Ofrece tolerancias estrechas (normalmente ±0,0005")

- Excelente para diseños personalizados

- Apto para todos los materiales

- Ideal para prototipos y producción de lotes pequeños

Conformado en frío

- Rentable para grandes volúmenes

- Excelentes propiedades de resistencia del material

- Limitado a determinados materiales

- Calidad constante en la producción en serie

Tratamiento térmico

Los procesos de tratamiento térmico mejoran el rendimiento de los pasadores mediante:

- Mayor dureza

- Mayor resistencia al desgaste

- Mayor resistencia

- Alivio del estrés

Consideraciones sobre la calidad

Al seleccionar clavijas para aplicaciones específicas, tenga en cuenta estos factores críticos:

Requisitos de carga

- Capacidad de carga estática

- Gestión dinámica de la carga

- Requisitos de resistencia al cizallamiento

- Necesidades de resistencia a los impactos

Condiciones medioambientales

- Exposición a la temperatura

- Exposición química

- Niveles de humedad

- Exposición UV

Métodos de instalación

- Requisitos de ajuste a presión

- Necesidades de ajuste

- Fuerza de instalación

- Consideraciones sobre la retirada

Requisitos específicos del sector

Cada industria tiene sus propias necesidades:

Aeroespacial

- Tolerancias de alta precisión

- Materiales ligeros

- Resistencia superior

- Rendimiento fiable en condiciones extremas

Productos sanitarios

- Biocompatibilidad

- Capacidad de esterilización

- Alta fiabilidad

- Dimensiones precisas

Automoción

- Relación coste-eficacia

- Gran capacidad de producción

- Calidad constante

- Durabilidad bajo presión

Electrónica

- Propiedades no magnéticas

- Conductividad eléctrica/aislamiento

- Compatibilidad con salas limpias

- Estabilidad térmica

Al conocer estos diversos aspectos de los pasadores, los ingenieros y diseñadores pueden tomar decisiones informadas sobre qué tipo de pasador se adapta mejor a las necesidades específicas de su aplicación. La elección del pasador correcto garantiza un rendimiento, fiabilidad y longevidad óptimos en el producto final.

¿Qué son los pasadores y cuáles son sus aplicaciones?

¿Se ha preguntado alguna vez cómo la maquinaria de precisión mantiene una alineación perfecta? El secreto reside a menudo en un componente pequeño pero crucial: el pasador. En PTSMAKE, he visto cómo estos sencillos pero ingeniosos dispositivos transformaban complejos retos de ensamblaje en operaciones perfectas.

Los pasadores son componentes cilíndricos de posicionamiento fabricados con tolerancias precisas, que se utilizan principalmente para alinear y fijar conjuntos mecánicos. Estos pasadores metálicos endurecidos garantizan la alineación exacta de los componentes, evitan el movimiento lateral y mantienen un posicionamiento constante en diversas aplicaciones.

Comprender la construcción de las clavijas

La eficacia de los pasadores radica en su preciso proceso de fabricación. Como experto en fabricación de precisión, puedo decirle que la selección del material y la precisión dimensional son factores cruciales. Los materiales más comunes son:

| Tipo de material | Ventajas | Mejores aplicaciones |

|---|---|---|

| Acero aleado | Alta resistencia, resistencia al desgaste | Maquinaria pesada, automoción |

| Acero inoxidable | Resistencia a la corrosión, durabilidad | Equipos médicos, procesamiento de alimentos |

| Acero al carbono | Rentable, buena resistencia | Fabricación general, muebles |

| Acero para herramientas | Dureza extrema, resistencia al calor | Matricería, herramientas industriales |

Características dimensionales críticas

Los pasadores se fabrican con tolerancias extremadamente estrechas, por lo general:

- Tolerancia del diámetro: de ±0,0002" a ±0,0005".

- Tolerancia de longitud: de ±0,005" a ±0,010

- Rectitud: 0,001" por pulgada de longitud

- Acabado superficial: 16-32 micropulgadas

Aplicaciones comunes a todos los sectores

Fabricación de automóviles

En el montaje de automóviles, los pasadores son esenciales para:

- Alineación del bloque motor

- Conjunto del cárter de transmisión

- Posicionamiento de la culata

- Alineación del disco de embrague

Mecanizado y utillaje CNC

Como proveedor de servicios de mecanizado CNC, utilizamos regularmente pasadores para:

- Posicionamiento de la fijación

- Alineación de la pieza

- Configuración del portaherramientas

- Calibrado de la máquina

Fabricación de muebles

La industria del mueble confía en los pasadores para:

- Refuerzo de las juntas

- Alineación de paneles

- Montaje del armario

- Apoyo estructural

Consideraciones sobre el diseño y buenas prácticas

Dimensionamiento adecuado

La regla general para el dimensionamiento de los pasadores incluye:

- La longitud debe ser 1,5-2 veces el diámetro del pasador

- La profundidad del orificio debe permitir un encaje adecuado

- El tamaño de los orificios debe ajustarse a los requisitos de ajuste.

Métodos de instalación

Existen varias técnicas de instalación de eficacia probada:

- Instalación a presión

- Ligero ajuste de interferencia

- Corte de transición

- Ajuste libre

Capacidad de carga

Los pasadores destacan en aplicaciones de cargas elevadas gracias a su:

- Alta resistencia al cizallamiento

- Excelente resistencia al desgaste

- Resistencia superior a la fatiga

- Deformación mínima bajo tensión

Factores de distribución de la carga

Al diseñar con pasadores, tenga en cuenta:

- Dirección de la fuerza cortante

- Número de clavijas necesarias

- Requisitos de separación entre clavijas

- Compatibilidad de materiales

Mantenimiento e inspección

Un mantenimiento regular garantiza un rendimiento óptimo:

- Inspección visual de desgaste

- Verificación dimensional

- Evaluación del acabado superficial

- Programación de sustituciones

Normas específicas del sector

Las distintas industrias tienen requisitos específicos:

- Normas ISO para la fabricación

- Especificaciones ANSI/ASME

- Normas DIN para aplicaciones europeas

- Normas JIS para los mercados asiáticos

Tendencias e innovaciones futuras

La evolución de la tecnología de pasadores incluye:

- Composiciones avanzadas de materiales

- Mejores tratamientos superficiales

- Mejora de los procesos de fabricación

- Funciones de supervisión inteligentes

En PTSMAKE, hemos implementado estas innovaciones para ofrecer soluciones de pasadores superiores que satisfagan las necesidades cambiantes de la fabricación moderna. Gracias a una cuidadosa selección de materiales, una fabricación precisa y un riguroso control de calidad, garantizamos que nuestros pasadores mantienen los más altos niveles de rendimiento y fiabilidad.

Recuerde que, aunque los pasadores puedan parecer sencillos, su correcta selección y aplicación pueden influir significativamente en el éxito de su proyecto de ensamblaje. Tanto si trabaja en un pequeño mueble como en un complejo componente de automoción, comprender estos aspectos fundamentales le ayudará a tomar decisiones informadas en su proceso de fabricación.

¿Qué son los pasadores cónicos y cuáles son sus características?

¿Alguna vez se ha preguntado por qué algunos componentes de maquinaria permanecen perfectamente alineados durante años sin aflojarse? El secreto reside a menudo en un componente sencillo pero ingenioso: el pasador cónico. Permítame compartir mis ideas sobre este fascinante elemento de fijación.

Los pasadores cónicos son elementos de fijación de precisión con una sutil forma cónica, diseñados para crear un ajuste de interferencia que conecta de forma segura los componentes mecánicos. Su diseño exclusivo permite soluciones de montaje temporales y permanentes, manteniendo una alineación precisa.

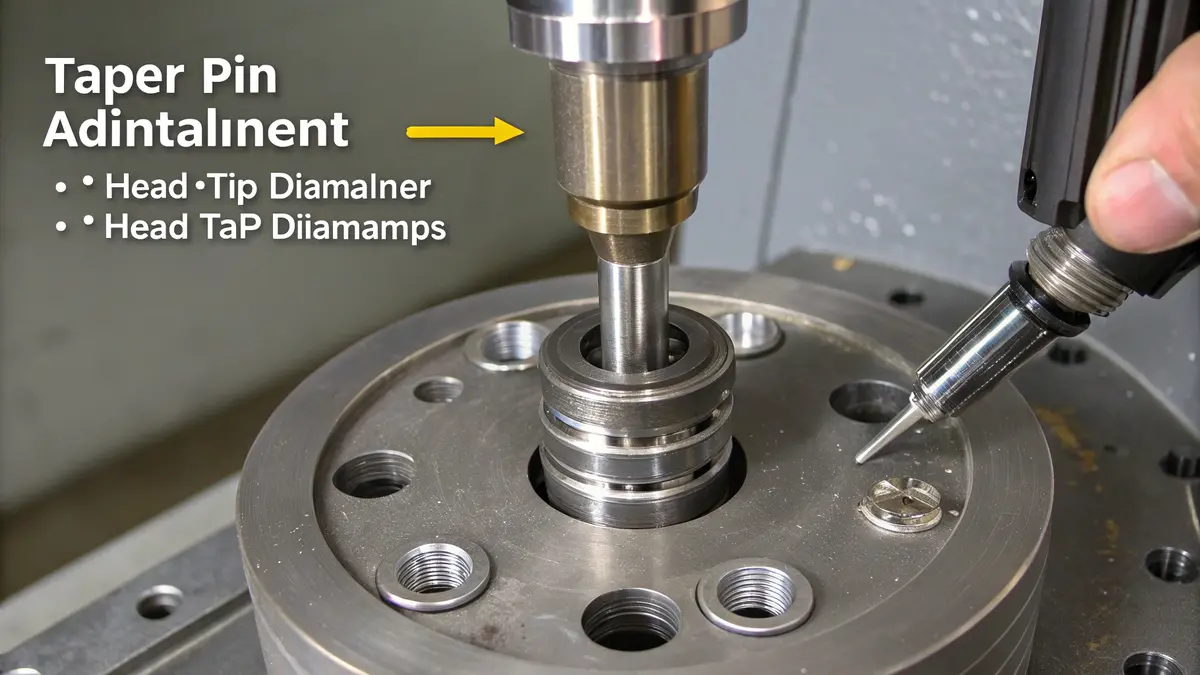

Comprender el diseño de los pasadores cónicos

La característica fundamental de los pasadores cónicos es su reducción gradual del diámetro desde la cabeza hasta la punta. Según mi experiencia trabajando con componentes de precisión, esta sutil conicidad (normalmente 1:50) crea una fuerza de sujeción excepcional cuando se instala correctamente. El diseño sigue unas normas estrictas:

- Diámetro de la cabeza: Ligeramente mayor que la entrada del orificio

- Diámetro de la punta: Marginalmente menor que la salida del orificio

- Acabado superficial: Liso para garantizar un ajuste correcto

- Duración: Varía en función de los requisitos de la solicitud

Pasadores cónicos estándar frente a métricos

Al trabajar en la fabricación internacional, me he encontrado con pasadores cónicos estándar y métricos. He aquí un análisis comparativo:

| Característica | Clavijas cónicas estándar | Pasadores cónicos métricos |

|---|---|---|

| Relación de conicidad | 1:48 | 1:50 |

| Tamaños | #0 a #10 | 0,5 mm a 50 mm |

| Opciones de material | Acero al carbono, acero inoxidable | Aleaciones similares + adicionales |

| Aplicaciones comunes | Equipamiento US/UK | Maquinaria europea/asiática |

| Normas | ASME B18.8.2 | ISO 8740 |

Selección de materiales

La elección del material influye significativamente en el rendimiento del pasador. Las opciones más comunes son:

Acero al carbono

- Excelente resistencia

- Buena resistencia al desgaste

- Rentable

- Adecuado para la mayoría de las aplicaciones

Acero inoxidable

- Resistente a la corrosión

- Mayor coste

- Ideal para equipos de procesamiento de alimentos

- Aplicaciones médicas

Acero aleado

- Mayor resistencia

- Mejores características de desgaste

- Aplicaciones de alta temperatura

- Uso aeroespacial y en automoción

Técnicas de instalación y desmontaje

Una instalación adecuada es crucial para un rendimiento óptimo. El proceso suele implicar:

Preparación del agujero

- Escariado a la medida exacta

- Garantizar una alineación adecuada

- Superficies limpias y sin rebabas

Pasos de la instalación

- Inserción manual inicial

- Golpeteo suave con el martillo adecuado

- Control de la profundidad de inserción

- Comprobación del asiento correcto

Procedimientos de retirada

- Utilización de herramientas de extracción adecuadas

- Evitar daños al material circundante

- Mantenimiento de la integridad de los orificios para su reutilización

Aplicaciones en diversas industrias

En el sector de la fabricación de precisión, he visto pasadores cónicos muy utilizados en diferentes aplicaciones:

Industria de la máquina herramienta

- Alineación de los principales componentes

- Fijación de portaherramientas

- Mecanismos de indexación de posiciones

Fabricación de automóviles

- Alineación de componentes del motor

- Conjunto de transmisión

- Construcción de útiles y plantillas

Aplicaciones aeroespaciales

- Requisitos críticos de alineación

- Entornos de alto estrés

- Conjuntos críticos para la seguridad

Selección de tamaño y especificaciones

La elección del tamaño correcto de la clavija depende de varios factores:

Requisitos de carga

- Resistencia al cizallamiento necesaria

- Patrones de estrés esperados

- Factores de seguridad

Consideraciones sobre la instalación

- Grosor del material

- Acceso para la instalación

- Requisitos de retirada

Factores medioambientales

- Variaciones de temperatura

- Exposición a sustancias químicas

- Niveles de vibración

Mantenimiento e inspección

Un mantenimiento regular garantiza la fiabilidad a largo plazo:

Controles periódicos

- Inspección visual de desgaste

- Comprobación del aflojamiento

- Supervisión de la alineación

Criterios de sustitución

- Desgaste o daños visibles

- Pérdida de fuerza de sujeción

- Cambio de alineación

Documentación

- Fechas de instalación

- Historial de mantenimiento

- Calendario de sustitución

En mi extenso trabajo con componentes de precisión, he comprobado que los pasadores cónicos son extraordinariamente fiables cuando se especifican e instalan correctamente. Su sencillez, combinada con una ingeniería precisa, los convierte en un elemento inestimable en el diseño de maquinaria moderna. Tanto si se utilizan para la alineación temporal durante el montaje como para la fijación permanente de componentes, los pasadores cónicos siguen demostrando su valía en innumerables aplicaciones de todos los sectores.

¿Qué son los pasadores de chaveta y los pasadores partidos?

¿Alguna vez se ha preguntado por esos pequeños pasadores metálicos que evitan que las piezas cruciales de la maquinaria se desmonten? En mi planta de fabricación, estos minúsculos componentes desempeñan un papel vital para evitar fallos catastróficos y garantizar la seguridad de los equipos.

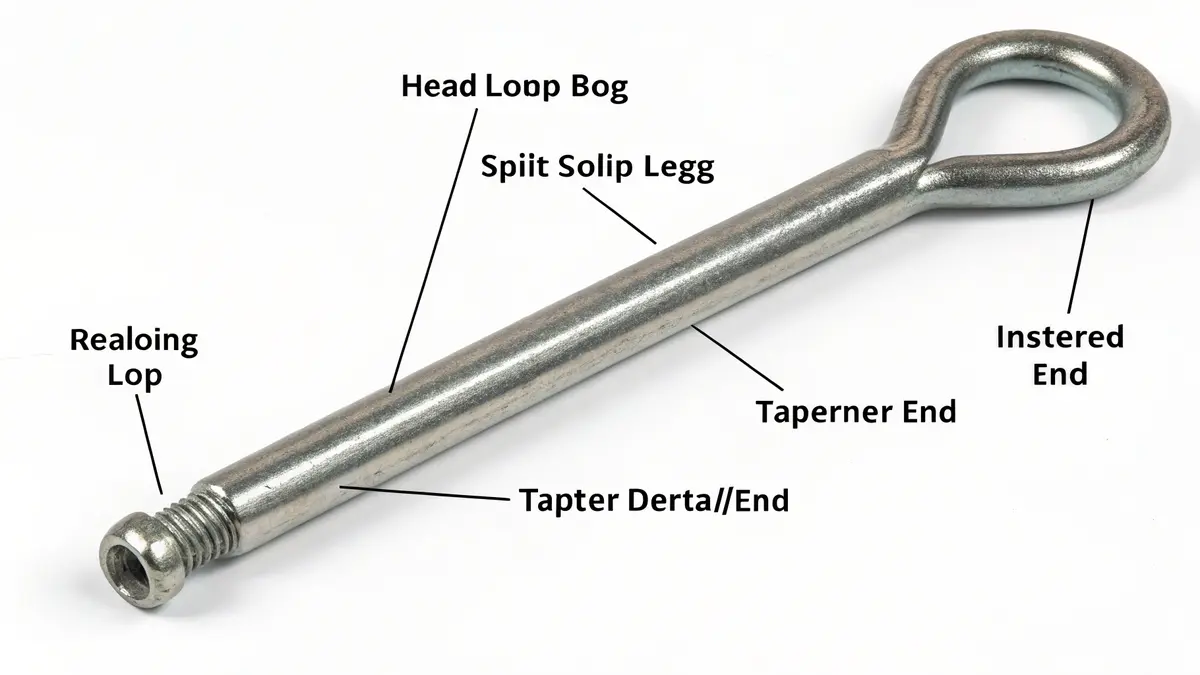

Las chavetas, también llamadas clavijas partidas, son elementos de fijación metálicos en forma de U con una cabeza y dos puntas que pueden partirse y doblarse tras su inserción. Sirven como dispositivos de bloqueo mecánico para evitar que se aflojen tuercas y tornillos en diversas aplicaciones.

Estructura y diseño básicos

El diseño de las chavetas es brillantemente sencillo pero muy eficaz. Los componentes principales incluyen:

- Lazo en la cabeza: Permite una fácil inserción y extracción

- Patas divididas: Se pueden separar y doblar después de la instalación

- Extremo cónico: Facilita la inserción suave a través de los orificios

Las dimensiones estándar suelen oscilar entre 1/16 de pulgada y 3/8 de pulgada de diámetro, con longitudes que varían entre 1/2 pulgada y 6 pulgadas. En PTSMAKE, a menudo trabajamos con varios tamaños para satisfacer los diferentes requisitos de los clientes.

Selección de materiales y propiedades

Cada aplicación requiere un material diferente. Aquí tienes un desglose de los materiales más comunes de las chavetas:

| Tipo de material | Propiedades clave | Mejores aplicaciones |

|---|---|---|

| Acero bajo en carbono | Económico, buena conformabilidad | Uso general |

| Acero inoxidable | Resistente a la corrosión, duradero | Entornos marinos |

| Acero cincado | Mayor protección contra el óxido | Equipamiento exterior |

| Cobre | Sin chispas, conductor | Aplicaciones eléctricas |

Técnicas de instalación

El proceso de instalación es sencillo, pero requiere atención al detalle:

- Introduzca el pasador por el orificio pretaladrado

- Separa las piernas

- Dobla cada pierna en direcciones opuestas

- Verificar la seguridad de la instalación

Siempre insisto a nuestros clientes en que una instalación correcta es crucial para un rendimiento óptimo. Una chaveta mal instalada puede comprometer la seguridad de todo el conjunto.

Aplicaciones comunes

Los pasadores de chaveta se utilizan ampliamente en diversas industrias:

- Automoción: Fijación de tuercas castillo en tirantes y palieres

- Agricultura: Fijación de pasadores y enganches de aperos

- Aviación: Respaldo de seguridad para elementos de fijación críticos

- Maquinaria industrial: Fijación de componentes giratorios

Consideraciones de seguridad

Al trabajar con chavetas, deben tenerse en cuenta varios factores de seguridad:

Selección de tamaño

- Elija siempre el diámetro correcto para el orificio

- Garantizar una longitud suficiente para una flexión adecuada

- Considerar los requisitos de carga

Compatibilidad de materiales

- Adecuar el material a las condiciones ambientales

- Tener en cuenta la dilatación térmica

- Considerar la exposición química

Protocolo de mantenimiento

- Inspección periódica en busca de desgaste o daños

- Sustitución a intervalos programados

- Documentación de las actividades de mantenimiento

Normas y especificaciones del sector

Existen varias normas que regulan la fabricación y el uso de las chavetas:

- ASME B18.8.2: Especificaciones dimensionales

- ISO 1234: Normas internacionales para clavijas partidas

- AS 1476: Normas australianas para la fijación mecánica

Soluciones rentables

Según mi experiencia en PTSMAKE, la optimización de costes en la selección de chavetas implica:

- Estrategias de compra a granel

- Selección del material en función de la aplicación

- Normalización entre aplicaciones

- Calidad frente a precio

Solución de problemas comunes

Algunos problemas frecuentes con las chavetas son:

Dimensionamiento incorrecto

- Solución: Utilizar las especificaciones del fabricante

- Verificar el diámetro del orificio antes de la selección

Dificultades de instalación

- Solución: Utilizar las herramientas adecuadas

- Siga las directrices de instalación

Fallo prematuro

- Solución: Inspección periódica

- Selección adecuada del material

Problemas de corrosión

- Solución: Elegir los materiales adecuados

- Considerar los factores medioambientales

Tendencias futuras

El futuro de las chavetas pasa por:

Materiales avanzados

- Materiales compuestos

- Mayor resistencia a la corrosión

- Mayor durabilidad

Funciones inteligentes

- Integración con sensores IoT

- Indicadores de desgaste

- Mejora de la trazabilidad

Fabricación sostenible

- Materiales ecológicos

- Opciones reciclables

- Reducción de la producción de residuos

Al conocer estos aspectos de las chavetas, fabricantes e ingenieros pueden tomar decisiones informadas sobre su uso en diversas aplicaciones. Estos componentes sencillos pero cruciales siguen desempeñando un papel fundamental en los ensamblajes mecánicos de todos los sectores.

¿Qué son los pasadores elásticos y cuáles son sus ventajas?

¿Se ha preguntado alguna vez por qué algunos componentes mecánicos se mantienen perfectamente alineados incluso bajo vibraciones intensas? El secreto podría estar en un componente pequeño pero poderoso: el pasador elástico. Permítame explicarle por qué estos sencillos pero ingeniosos elementos de fijación se han convertido en indispensables en la fabricación moderna.

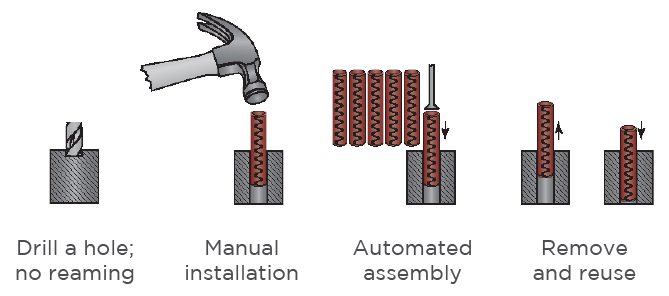

Los pasadores elásticos son fijaciones cilíndricas huecas que se comprimen al introducirse en los orificios, creando un ajuste seguro mediante tensión radial. Su diseño exclusivo permite una instalación sencilla a la vez que ofrece una excelente resistencia a las vibraciones y al desgaste, lo que los hace ideales para diversas aplicaciones industriales.

Comprender el diseño de los pasadores elásticos

La genialidad de los pasadores elásticos reside en su diseño aparentemente sencillo. Como profesional de la fabricación, he visto cómo su estructura cilíndrica hueca permite la compresión radial durante la instalación. El diámetro del pasador supera ligeramente el diámetro del orificio, creando una tensión al insertarlo que garantiza un ajuste seguro.

Las principales características de diseño son:

- Extremos biselados para una inserción suave

- Ranuras de precisión para una compresión controlada

- Espesor de pared calculado para una tensión óptima del muelle

- Diferentes relaciones diámetro-longitud para distintas aplicaciones

Selección de materiales y propiedades

La elección del material influye significativamente en el rendimiento de un pasador elástico. Aquí tienes un desglose de los materiales más comunes y sus aplicaciones:

| Tipo de material | Propiedades clave | Mejores aplicaciones |

|---|---|---|

| Acero al carbono | Alta resistencia, económico | Montaje de uso general |

| Acero inoxidable | Resistente a la corrosión, duradero | Procesado de alimentos, equipamiento exterior |

| Acero para muelles | Elasticidad superior, resistente a la fatiga | Aplicaciones de alta tensión |

| Cobre berilio | No magnético, resistente a la corrosión | Equipos electrónicos |

Métodos de instalación y buenas prácticas

La eficacia de los pasadores elásticos depende en gran medida de su correcta instalación. Desde mi experiencia trabajando con componentes de precisión, recomiendo estas prácticas clave:

Preparación del agujero

- Garantizar el tamaño correcto del orificio (normalmente 0,2-0,5 mm más pequeño que el diámetro del pasador).

- Mantener la redondez adecuada de los orificios

- Eliminar rebabas o restos

Técnica de instalación

- Utilice las herramientas de instalación adecuadas

- Aplique una presión uniforme durante la inserción

- Evite martillar o forzar el pasador

Aplicaciones en todos los sectores

Los pasadores elásticos han demostrado su eficacia en diversas aplicaciones industriales:

Fabricación de automóviles

- Alineación de componentes del motor

- Bisagras de puerta

- Componentes del sistema de frenado

- Conjuntos de transmisión

Fabricación de productos electrónicos

- Montaje de la placa de circuito

- Alineación de conectores

- Montaje de la carcasa del equipo

- Fijación del panel

Maquinaria pesada

- Montaje del bastidor del equipo

- Retención del mecanismo de seguridad

- Alineación del carril guía

- Fijación del portaherramientas

Ventajas sobre las fijaciones tradicionales

Los pasadores elásticos ofrecen varias ventajas en comparación con los métodos de fijación convencionales:

Eficiencia de costes

- Reducción del tiempo de instalación

- Menores costes de material

- Mantenimiento mínimo

Ventajas de rendimiento

- Resistencia superior a las vibraciones

- Capacidad de autobloqueo

- Distribución uniforme de la carga

- Mayor vida útil

Flexibilidad de diseño

- Varias opciones de tamaño

- Múltiples opciones de materiales

- Fácil modificación para aplicaciones específicas

Mantenimiento e inspección

Un mantenimiento regular garantiza un rendimiento óptimo:

Inspección visual

- Comprobar el desgaste de la superficie

- Buscar deformaciones

- Examinar en busca de corrosión

Pruebas de rendimiento

- Verificar la fuerza de retención

- Comprobar la alineación

- Prueba de movimiento

Tendencias e innovaciones futuras

El sector de los pasadores elásticos sigue evolucionando con:

- Desarrollo de materiales avanzados

- Tecnologías de revestimiento mejoradas

- Optimización mejorada del diseño

- Sistemas de instalación automatizados

- Funciones de supervisión inteligentes

A través de mi trabajo en PTSMAKE, he observado cómo los pasadores elásticos se han vuelto cada vez más cruciales en la fabricación de precisión. Su fiabilidad, combinada con su rentabilidad, los convierte en una opción excelente para muchas aplicaciones. Al seleccionar pasadores elásticos para su proyecto, tenga en cuenta factores como los requisitos de carga, las condiciones ambientales y el método de instalación para garantizar un rendimiento óptimo.

Recuerde que, aunque los pasadores elásticos puedan parecer sencillos, su correcta selección e instalación son cruciales para el éxito de su aplicación. Tanto si está diseñando un nuevo equipo como si está mejorando los ensamblajes existentes, comprender estos fundamentos le ayudará a tomar decisiones informadas sobre el uso de pasadores elásticos en sus proyectos.

## ¿Qué son los pasadores de horquilla y los pasadores de enganche?

¿Alguna vez se ha preguntado por qué algunas conexiones mecánicas se mantienen perfectamente seguras incluso bajo una tensión extrema? El secreto suele estar en dos componentes sencillos pero ingeniosos: los pasadores de horquilla y los pasadores de enganche. Estos pequeños pero poderosos elementos de fijación son los héroes anónimos de la maquinaria industrial.

**Los pasadores de horquilla y los pasadores de enganche son dispositivos de fijación especializados diseñados para conexiones rápidas en aplicaciones sometidas a grandes esfuerzos. Los pasadores de horquilla tienen un cuerpo cilíndrico con un orificio para un pasador de chaveta, mientras que los pasadores de enganche vienen con mecanismos de bloqueo incorporados, y ambos garantizan uniones mecánicas seguras.

%[Pasadores de horquilla y de enganche de varios tamaños y estilos](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091216.056Z-.webp "Varios tipos de pasadores de horquilla y de enganche")

### Comprensión de los pasadores de horquilla

Los pasadores de horquilla son componentes fundamentales en las conexiones mecánicas. En PTSMAKE fabricamos estos pasadores con precisión porque su diseño es crucial para aplicaciones críticas de seguridad. El pasador de horquilla típico consiste en un eje cilíndrico liso con una cabeza en un extremo y un orificio en el otro para insertar una chaveta u otro dispositivo de retención.

La estructura básica incluye

- Una cabeza plana o abombada

- Un eje mecanizado con precisión

- Un orificio transversal para el dispositivo de retención

- Ranuras opcionales para mejorar la retención

Configuraciones del pasador de enganche ###

Según mi experiencia en fabricación, los pasadores de enganche representan un enfoque más moderno de las soluciones de conexión rápida. Normalmente se caracterizan por:

| Característica | Propósito | Aplicaciones Comunes |

|---------|----------|-------------------|

| Bolas accionadas por resorte | Mecanismo de bloqueo rápido | Equipamiento agrícola

| Diseño en forma de L | Fácil agarre y extracción | Enganches de remolque |

| Enganches para remolques

| Diseño giratorio Conexiones flexibles Equipo móvil

### Consideraciones sobre la selección de materiales

La elección de los materiales influye significativamente en el rendimiento de los pasadores. Esto es lo que tenemos en cuenta a la hora de fabricar estos componentes:

- Aleaciones de acero: Los más comunes para aplicaciones generales

- Acero inoxidable: Para entornos corrosivos

- Variantes con tratamiento térmico: Para requisitos de resistencia excepcionales

- Cincado o cromado: Para una mayor resistencia a la corrosión

### Aplicaciones críticas

En mi práctica de fabricación, he observado que estos pasadores son cruciales en:

1. Equipos agrícolas

- Implementos

- Enganches de tres puntos

- Protectores de la toma de fuerza

2. Maquinaria de construcción

- Enganches de cazo

- Conexiones de la pluma

- Enganches de seguridad

3. Sistemas de transporte

- Acoplamientos de remolque

- Equipos de remolque

- Cadenas de seguridad

### Variaciones de diseño

La fabricación moderna permite diversas modificaciones de diseño:

#### Estilos de cabeza

- Cabeza de botón para aplicaciones de bajo perfil

- Mango en T para facilitar la manipulación

- Cabeza con brida para distribuir la carga

- Punta anular para un acceso rápido

#### Métodos de retención

1. Pasadores de chaveta tradicionales

2. Pasadores de lince

3. R-clips

4. Pasadores de puente con muelles internos

### Consejos de instalación y mantenimiento

Para un rendimiento óptimo, tenga en cuenta estos factores:

1. Tamaño adecuado

- Tolerancia de diámetro dentro de ±0,005

- Longitud que permita un encaje completo

- Requisitos de holgura de la cabeza

2. Inspección regular

- Comprobar el desgaste

- Controlar el estado del dispositivo de retención

- Verificar la alineación correcta

### Consideraciones de seguridad

Al implementar estos componentes:

1. Capacidad de carga

- Verifique siempre la capacidad de carga

- Considere las cargas dinámicas

- Factor de márgenes de seguridad

2. Factores ambientales

- Temperaturas extremas

- Exposición a elementos

- Compatibilidad química

3. Programas de sustitución

- Intervalos de inspección periódica

- Control de los indicadores de desgaste

- 5. Calendario de mantenimiento preventivo

### Aspectos avanzados de la fabricación

En PTSMAKE, nos centramos en varios elementos críticos de fabricación:

1. Acabado superficial

- Requisitos específicos de rugosidad

- Consideraciones sobre el chapado

- Protección contra la corrosión

2. Control de tolerancia

- Control preciso del diámetro

- Especificaciones de rectitud

- Requisitos de redondez

3. Pruebas de calidad

- Certificación de materiales

- Verificación dimensional

- Protocolos de pruebas de carga

Este amplio conocimiento de los pasadores de horquilla y de enganche garantiza un rendimiento óptimo en diversas aplicaciones. La clave está en seleccionar la combinación adecuada de diseño, material y método de retención para sus necesidades específicas.

## ¿Qué son los pasadores ranurados y sus aplicaciones?

Después de haber trabajado mucho con componentes de precisión, me he dado cuenta de que los pasadores ranurados a menudo se pasan por alto a pesar de su papel crucial en las aplicaciones de ensamblaje modernas. Estos pequeños pero poderosos elementos de fijación merecen más atención de la que suelen recibir.

**Los pasadores ranurados son elementos de fijación cilíndricos con ranuras longitudinales en su superficie, diseñados para proporcionar una mayor fuerza de sujeción en los ensamblajes. Destacan en aplicaciones que requieren una fijación fiable sin la complejidad de las conexiones roscadas.

%[Estructura y aplicaciones de los pasadores ranurados](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091328.925Z-.webp "Pasadores ranurados en la fabricación")

### Comprensión del diseño de pasadores ranurados

La característica distintiva de los pasadores ranurados reside en su singular estructura superficial. Estos pasadores tienen varias ranuras longitudinales prensadas en su superficie, normalmente de 3 a 6 ranuras dependiendo del diámetro del pasador. Las ranuras crean un ligero desplazamiento del material cuando se insertan en un orificio, generando fuerza de retención a través de la deformación elástica tanto del pasador como del material del orificio.

### Composición y propiedades del material

La elección del material influye significativamente en el rendimiento de un pasador ranurado. A continuación se ofrece un desglose detallado de los materiales más comunes:

| Tipo de material Propiedades clave Mejores aplicaciones

|--------------|----------------|-------------------|

| Acero al carbono: alta resistencia, económico, buena resistencia al desgaste.

| Acero inoxidable | Resistente a la corrosión, resistencia moderada | Equipos alimentarios, aplicaciones exteriores, uso marino | Acero endurecido | Resistencia superior al desgaste

| Acero templado: mayor resistencia al desgaste, mayor resistencia; aplicaciones de alto esfuerzo, maquinaria de precisión.

| Latón No magnético, buena conductividad Equipos electrónicos, instrumentos sensibles

### Aplicaciones industriales

En mi experiencia en fabricación, he visto cómo los pasadores ranurados destacan en diversas aplicaciones:

1. Ensamblaje de automóviles

- Componentes de bisagras de puertas

- Mecanismos de ajuste de asientos

- Mecanismos de ensamblaje del salpicadero

2. Fabricación de componentes electrónicos

- Montaje de placas de circuito

- Alineación de conectores

- Montaje de carcasas

3. Fabricación de muebles

- Refuerzo de juntas

- Alineación de paneles

- Montaje de herrajes

### Consideraciones sobre la instalación

Una instalación adecuada es crucial para un rendimiento óptimo. Los factores clave incluyen:

1. Preparación del orificio

- Dimensionamiento correcto del diámetro (normalmente tolerancia H7)

- Acabado superficial adecuado

- Cálculo adecuado de la profundidad

2. Método de instalación

- Instalación a presión

- Instalación con martillo ligero

- Sistemas de inserción automatizados

### Ventajas de rendimiento

Los pasadores ranurados ofrecen varias ventajas claras:

1. Fuerza de retención

- Fuerza de retención superior a la de los pasadores lisos

- Rendimiento constante a lo largo del tiempo

- Resistencia al aflojamiento por vibración

2. Rentabilidad

- El diseño sencillo reduce los costes de fabricación

- Su rápida instalación ahorra tiempo de mano de obra

- Requisitos de mantenimiento mínimos

### Directrices de diseño

Al incorporar pasadores ranurados a los ensamblajes, tenga en cuenta estos factores críticos:

1. Requisitos de carga

- Cálculos de fuerza cortante

- Necesidades de resistencia a la tracción

- Consideraciones de carga dinámica

2. Factores medioambientales

- Exposición a la temperatura

- Exposición química

- Presencia de humedad

3. Parámetros de montaje

- Espesor del material

- Acceso para el montaje

- Requisitos de mantenimiento

### Solución de problemas Problemas comunes

Conocer los posibles problemas ayuda a garantizar el éxito de la instalación:

1. Problemas de instalación

- Desalineación durante la inserción

- Preparación incorrecta del orificio

- Selección incorrecta del tamaño del pasador

2. Problemas de rendimiento

- Fuerza de sujeción insuficiente

- Desgaste prematuro

- Problemas de corrosión

3. Soluciones

- Selección adecuada de la herramienta

- Comprobaciones periódicas de mantenimiento

- Verificación de la compatibilidad de los materiales

### Innovación y tendencias futuras

El sector de los pasadores ranurados sigue evolucionando:

1. Materiales avanzados

- Integración de materiales compuestos

- Tecnologías de recubrimiento mejoradas

- Aplicaciones de materiales inteligentes

2. Mejoras en la fabricación

- Técnicas de rectificado de precisión

- Control de calidad automatizado

- Métodos de producción sostenibles

A través de mi experiencia en PTSMAKE, he observado que el éxito de las aplicaciones de pasadores ranurados requiere una cuidadosa consideración de todos estos factores. La clave reside en comprender no sólo el componente en sí, sino también cómo se integra en el sistema de montaje más amplio. Cuando se especifican e instalan correctamente, los pasadores ranurados proporcionan una solución de fijación fiable y rentable para una amplia gama de aplicaciones.

## ¿Cómo se diseñan los pasadores especiales y personalizados?

¿Se ha preguntado alguna vez por qué algunas industrias requieren pasadores que no se pueden encontrar en ningún catálogo? En el sector aeroespacial, los dispositivos médicos y la robótica, los pasadores estándar a menudo se quedan cortos. La demanda de pasadores especializados que cumplan especificaciones exactas nunca ha sido tan alta.

**Los pasadores personalizados se diseñan mediante una colaboración precisa entre ingenieros y fabricantes, utilizando mecanizado CNC avanzado y moldeo por inyección. El proceso implica un análisis detallado de los requisitos, la selección de materiales, la creación de prototipos y la realización de pruebas rigurosas para garantizar que cada pasador cumple las normas específicas del sector.

%[Proceso de fabricación de pasadores personalizados](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025-02-04T091437.000Z-.webp "Mecanizado CNC avanzado para pasadores personalizados")

### Comprender los requisitos de los pasadores personalizados

El proceso de creación de pasadores especiales comienza con un profundo conocimiento de los requisitos de la aplicación. En PTSMAKE, analizamos varios factores críticos:

- Condiciones del entorno operativo

- Requisitos de carga

- Necesidades de compatibilidad de materiales

- Especificaciones de montaje e instalación

- Normativa específica del sector

### Proceso de selección de materiales

La selección de materiales es crucial para los pasadores personalizados. Aquí tiene un desglose de los materiales más comunes y sus aplicaciones:

| Tipo de material Propiedades clave Aplicaciones comunes

|--------------|----------------|---------------------|

| Acero inoxidable Resistente a la corrosión, alta resistencia Dispositivos médicos, procesamiento de alimentos

| Titanio Ligero, biocompatible Aeroespacial, implantes médicos

| Plásticos técnicos Resistentes a los productos químicos, rentables Electrónica, productos de consumo

| Acero para herramientas Resistente al desgaste, gran dureza Maquinaria industrial, robótica

### Consideraciones de diseño para diferentes industrias

El proceso de diseño varía considerablemente de un sector a otro:

#### Requisitos de la industria médica

Los pasadores médicos requieren una precisión y una biocompatibilidad excepcionales. Nos centramos en:

- Compatibilidad con la esterilización

- Requisitos de acabado superficial

- Trazabilidad del material

- Documentación de conformidad con la FDA

#### Aplicaciones aeroespaciales

Los pasadores aeroespaciales exigen el máximo nivel de fiabilidad:

- Resistencia a temperaturas extremas

- Relaciones fuerza-peso específicas

- Propiedades de resistencia a la fatiga

- Cumplimiento de la certificación AS9100

#### Robótica y automatización

Las aplicaciones robóticas requieren pasadores con:

- Precisión dimensional

- Propiedades de resistencia al desgaste

- Capacidad de carga dinámica

- Características de funcionamiento suave

### Técnicas de fabricación

Nuestro enfoque de fabricación combina varias técnicas:

Proceso de mecanizado CNC ####

- Operaciones de torneado de alta precisión

- Capacidad de fresado multieje

- Micromecanizado para características complejas

- Opciones avanzadas de acabado de superficies

#### Medidas de control de calidad

La garantía de calidad es esencial en la fabricación de pasadores personalizados:

- Inspección CMM (máquina de medición por coordenadas)

- Verificación de certificación de materiales

- Pruebas de rugosidad superficial

- Comprobación de tolerancia dimensional

- Protocolos de pruebas funcionales

### Estrategias de optimización del diseño

Empleamos varias estrategias para optimizar los diseños de pines personalizados:

1. Análisis de elementos finitos (FEA)

- Análisis de distribución de tensiones

- Predicción de la deformación

- Estimación de la vida útil a la fatiga

2. Diseño para la fabricación (DFM)

- Optimización de costes

- Eficiencia de la producción

- Utilización de materiales

3. Desarrollo de prototipos

- Opciones de prototipado rápido

- Pruebas funcionales

- Capacidad de iteración del diseño

### Certificaciones específicas del sector

Los distintos sectores requieren diversas certificaciones:

| Industria | Certificaciones requeridas | Estándares de calidad

|----------|------------------------|-------------------|

| Industria médica: ISO 13485, FDA, cumplimiento de GMP.

| Aeroespacial AS9100D NADCAP

| Automoción IATF 16949 Requisitos PPAP

| Industria ISO 9001 Normas industriales

### Consideraciones sobre el escalado de la producción

Al pasar del prototipo a la producción, tenemos en cuenta:

1. Requisitos de volumen

- Optimización del tamaño de los lotes

- Programación de la producción

- Gestión de existencias

2. Gestión de costes

- Optimización de la selección de materiales

- Mejora de la eficiencia de los procesos

- Automatización del control de calidad

3. Documentación

- Documentación del proceso de producción

- Registros de control de calidad

- Trazabilidad de los materiales

El diseño y la fabricación de pasadores especiales y personalizados requiere un conocimiento exhaustivo de los requisitos del sector, las propiedades de los materiales y las capacidades de fabricación. En PTSMAKE, combinamos nuestra experiencia en mecanizado CNC y moldeo por inyección con un riguroso control de calidad para ofrecer pasadores que cumplan las especificaciones más exigentes. Mediante la innovación continua y el cumplimiento de las normas del sector, garantizamos que cada solución de pasador personalizado ofrezca un rendimiento óptimo para la aplicación prevista.

## ¿Cómo elegir el tipo de pasador adecuado?

Elegir el tipo de pasador incorrecto puede provocar fallos en el producto, riesgos para la seguridad y costosas retiradas del mercado. En mi trabajo en PTSMAKE, he visto cómo este componente aparentemente tan sencillo puede determinar el éxito o el fracaso de un producto.

**La elección del pasador correcto depende de cuatro factores clave: requisitos de la aplicación, compatibilidad de materiales, condiciones ambientales y especificaciones de fabricación. Una evaluación sistemática de estos elementos garantiza un rendimiento y una fiabilidad óptimos.

%[Proceso de fabricación de tipos de clavijas](https://ptsmake.com/wp-content/uploads/2025/02/ptsmake2025.02.04-1836.webp "Varios tipos de clavijas industriales")

### Comprensión de los requisitos de aplicación de los pines

El primer paso en la selección de pasadores es definir claramente las necesidades de su aplicación. Esto implica analizar varios factores críticos:

- Requisitos de carga

- Método de instalación

- Limitaciones de espacio

- Frecuencia de montaje/desmontaje

- Consideraciones económicas

Recomiendo elaborar una lista detallada de requisitos antes de proceder a la selección de clavijas. Así evitarás pasar por alto factores cruciales que podrían afectar al rendimiento.

### Directrices para la selección de materiales

La elección del material influye considerablemente en el rendimiento de los pines. A continuación se ofrece una comparación exhaustiva de los materiales más comunes para pasadores:

| Tipo de material, resistencia, resistencia a la corrosión, coste, mejores aplicaciones.

|--------------|----------|---------------------|-------|-------------------|

| Acero inoxidable Alta Excelente Moderada Medicina, procesamiento de alimentos

| Acero al carbono | Muy alto | Pobre | Bajo | Maquinaria pesada | Latón | Moderado

| Latón Moderado Bueno Componentes eléctricos

| Aluminio Muy bajo Bueno Bajo Aplicaciones ligeras

| Titanio Muy alto Excelente Alto Aeroespacial y médico

### Consideraciones sobre tamaño y tolerancia

Un tamaño adecuado es crucial para la funcionalidad del pasador. Tenga en cuenta estos aspectos:

1. Tolerancias de diámetro

2. Requisitos de longitud

3. Tamaño de la cabeza (si procede)

4. Especificaciones de ajuste del orificio

En PTSMAKE, mantenemos tolerancias estrictas de ±0,01 mm para aplicaciones de precisión. Este nivel de precisión garantiza un ajuste y un funcionamiento adecuados en diversas aplicaciones.

### Factores medioambientales

Las condiciones ambientales influyen significativamente en el rendimiento de las clavijas:

- Rango de temperaturas

- Exposición a productos químicos

- Niveles de humedad

- Intensidad de las vibraciones

- Exposición a rayos UV

Por ejemplo, en aplicaciones exteriores, siempre recomiendo utilizar materiales resistentes a la corrosión, como el acero inoxidable, o aplicar tratamientos superficiales adecuados.

### Selección del proceso de fabricación

El método de fabricación afecta tanto a la calidad como al coste:

1. Mecanizado CNC

- Mejor para geometrías complejas

- Excelente para lotes pequeños

- Mayor coste por unidad

2. Conformado en frío

- Ideal para grandes volúmenes

- Más económico

- Limitado a diseños más sencillos

3. Torneado suizo

- Perfecto para pasadores largos y finos

- Alta capacidad de precisión

- Coste moderado

### Medidas de control de calidad

Para garantizar la fiabilidad del pasador, aplique estas comprobaciones de calidad:

1. Inspección dimensional

2. Certificación de materiales

3. Verificación del acabado superficial

4. Ensayo de dureza

5. Pruebas de carga (cuando proceda)

### Estrategias de optimización de costes

Equilibrar calidad y coste mediante:

- Optimización de la selección de materiales

- Análisis del volumen de producción

- Selección del proceso de fabricación

- Reducción de operaciones secundarias

- Desarrollo de asociaciones con proveedores

### Criterios de selección de proveedores

Elegir fabricantes en función de:

1. 1. Capacidades técnicas

2. Certificaciones de calidad

3. Capacidad de producción

4. Eficacia de la comunicación

5. Fiabilidad de la entrega

### Retos comunes y soluciones

Abordar los problemas típicos relacionados con las clavijas:

1. Inconsistencias de calidad

- Solución: Implantar procesos sólidos de control de calidad

- Auditorías periódicas de los proveedores

- Documentación clara de las especificaciones

2. Retrasos en las entregas

- Solución: Gestión de existencias de reserva

- Relaciones con múltiples proveedores

- Acuerdos claros sobre plazos de entrega

3. 3. Problemas de comunicación

- Solución: Actualizaciones periódicas del progreso

- Gestión específica del proyecto

- Requisitos de documentación claros

### Trabajando con PTSMAKE

Nuestro enfoque de la fabricación de pasadores incluye

1. Consulta técnica

- Orientación para la selección de materiales

- Apoyo en la optimización del diseño

- Recomendación del proceso de fabricación

2. Garantía de calidad

- Procesos con certificación ISO 9001:2015

- Equipos de inspección avanzados

- Verificación de la calidad 100%

3. Eficiencia en la producción

- Sistemas de fabricación automatizados

- Prácticas de producción ajustadas

- Capacidad de cambio rápido

Siguiendo estas directrices y trabajando con fabricantes experimentados, puede garantizar la selección del tipo de pasador adecuado para su aplicación. La clave está en evaluar a fondo todos los requisitos y mantener una comunicación clara con su socio fabricante durante todo el proceso.