El diseño de piezas de plástico puede ser un reto desalentador para muchos ingenieros. He visto fracasar numerosos proyectos debido a que se han pasado por alto algunos principios de diseño, lo que ha provocado defectos de fabricación, un aumento de los costes y retrasos en los proyectos. Estos problemas suelen surgir en fases avanzadas del ciclo de desarrollo, lo que provoca importantes contratiempos y excesos presupuestarios.

El éxito en el diseño de piezas de plástico requiere un enfoque sistemático centrado en cuatro elementos clave: requisitos funcionales, selección de materiales, fabricabilidad y optimización del montaje. Siguiendo estos principios, los ingenieros pueden crear diseños rentables y fiables.

Comprender los requisitos funcionales

Antes de sumergirnos en el proceso de diseño, debemos definir claramente qué debe hacer la pieza. Esto incluye:

- Condiciones del entorno operativo

- Requisitos de carga

- Necesidades de resistencia química

- Intervalos de exposición a la temperatura

- Vida útil prevista del producto

Criterios de selección de materiales

La elección del material influye significativamente en el éxito de su diseño. Tenga en cuenta estos factores:

- Propiedades mecánicas

- Resistencia química

- Características térmicas

- Consideraciones económicas

- Impacto medioambiental

Un aspecto crítico que a menudo se pasa por alto es la cristalinidad1que afecta tanto a los parámetros de procesamiento como a las propiedades finales de la pieza.

Diseño para la fabricación (DFM)

Consideraciones sobre el grosor de la pared

| Espesor de pared Aspecto | Gama recomendada | Impacto en la producción |

|---|---|---|

| Espesor nominal | 2,0-3,0 mm | Flujo óptimo de materiales |

| Variación máxima | ±10% | Evita el alabeo |

| Grosor de la costilla | 50-70% de pared | Reduce las marcas de hundimiento |

Ángulos de desmoldeo y rebajes

Los ángulos de inclinación son esenciales para una correcta expulsión de la pieza. Lo recomiendo:

- Calado mínimo de 1° para superficies texturadas

- Calado de 0,5° para superficies lisas

- Evitar los socavones en la medida de lo posible

- Utilizar las acciones secundarias sólo cuando sea necesario

Diseño de radios y filetes

Las esquinas afiladas son concentradoras de tensiones y deben evitarse:

- Esquinas exteriores: radio mínimo de 0,5 mm

- Esquinas interiores: radio mínimo de 1,0 mm

- Transiciones de radio uniforme

- Cambios graduales de grosor

Optimización del montaje

Diseño Snap Fit

El diseño de ajuste a presión adecuado garantiza:

- Fácil montaje

- Retención fiable

- Desmontaje sin daños

- Producción rentable

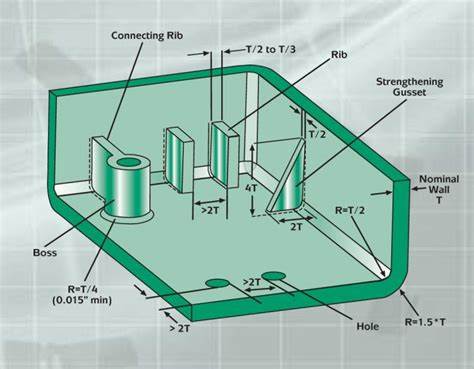

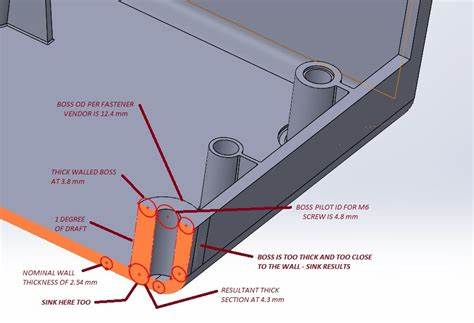

Jefes y costillas

Directrices de diseño para elementos estructurales:

- Diámetro del saliente: 2 veces el grosor de la pared

- Altura de la costilla: 3 veces el grosor de la pared

- Cartelas de soporte para elementos altos

- Espaciado adecuado para el flujo de material

Acabado superficial y estética

Tenga en cuenta estos aspectos para la apariencia:

- Requisitos de textura

- Localización de la línea de separación

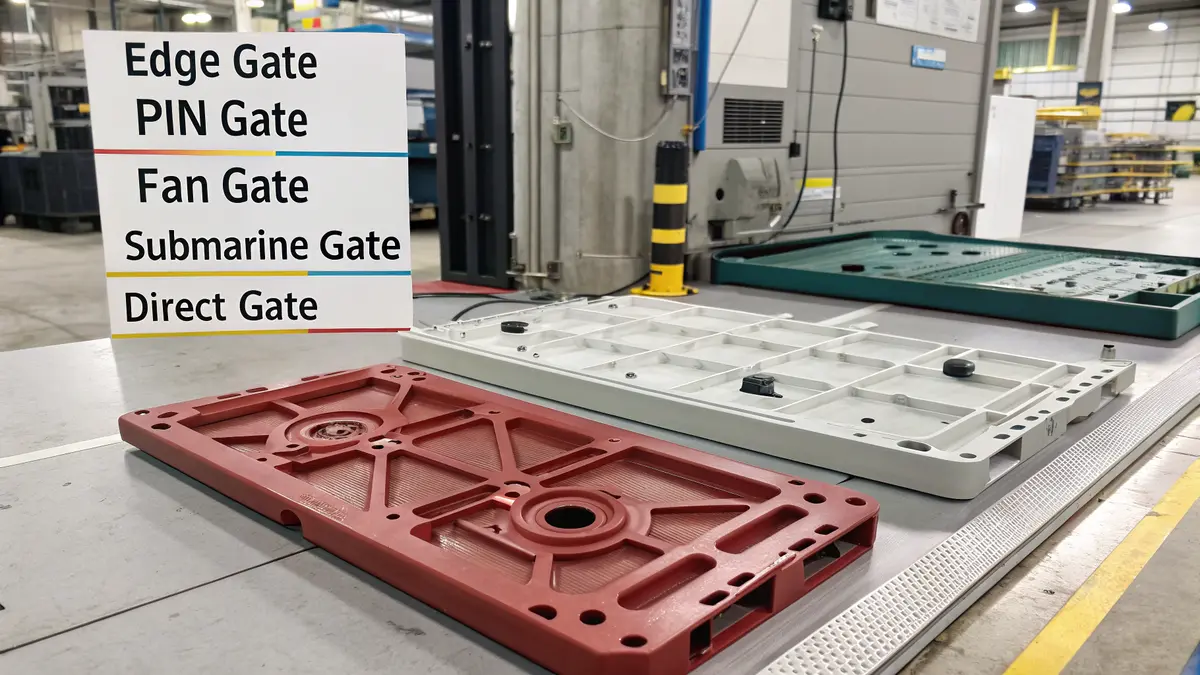

- Ubicación de la puerta

- Colocación del pasador eyector

Validación del diseño

Antes de finalizar el diseño:

- Realización de análisis de elementos finitos

- Crear prototipos rápidos

- Realizar análisis de flujo de moldes

- Procedimientos de montaje de prueba

Gracias a la aplicación de estos principios de diseño, he ayudado a numerosos clientes de PTSMAKE a conseguir diseños de piezas de plástico satisfactorios. La clave está en tener en cuenta todos los aspectos al principio de la fase de diseño, para evitar costosas modificaciones posteriores. Recuerde que un buen diseño no consiste sólo en crear una pieza que funcione, sino también en crear una que pueda fabricarse de forma eficaz y económica.

Siempre insisto a nuestros clientes en que el éxito del diseño de piezas de plástico es iterativo. Hay que empezar por lo básico, validar las suposiciones y perfeccionar a partir de los comentarios. Este planteamiento ha dado siempre buenos resultados en nuestros proyectos.

¿Cuál es el radio mínimo para las piezas de plástico?

Diseñar piezas de plástico con radios de esquina incorrectos puede provocar fallos de fabricación devastadores. He visto piezas agrietarse bajo una tensión mínima, deformarse durante el moldeo y no superar las inspecciones de calidad, todo ello debido a radios mal diseñados que creaban puntos de concentración de tensiones.

El radio mínimo para las piezas de plástico suele seguir la regla de 0,5 veces el grosor de la pared para las esquinas internas, mientras que los radios externos deben ser iguales al radio interno más el grosor de la pared. Esta directriz garantiza un flujo adecuado del material y reduce la concentración de tensiones, evitando fallos en las piezas.

Comprender la importancia de los radios de esquina

Al diseñar piezas de plástico, el factor de concentración de tensiones2 en las esquinas influye significativamente en el rendimiento de la pieza. Siempre insisto a nuestros clientes en que el diseño adecuado de los radios no es sólo cuestión de estética: es fundamental para la funcionalidad de la pieza. He aquí por qué importan los radios:

Flujo de materiales

- Mejora los patrones de llenado de moldes

- Reduce las marcas de vacilación

- Evita los disparos cortos durante la inyección

- Garantiza una refrigeración uniforme

Integridad estructural

- Distribuye la tensión de forma más uniforme

- Reduce el riesgo de fallo de las piezas

- Mejora la durabilidad general

- Mejora la resistencia a los impactos

Directrices sobre el radio mínimo recomendado

Basándome en pruebas exhaustivas y aplicaciones reales, he elaborado esta guía completa de recomendaciones de radio mínimo:

| Espesor de pared (mm) | Radio interno mínimo (mm) | Radio exterior recomendado (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

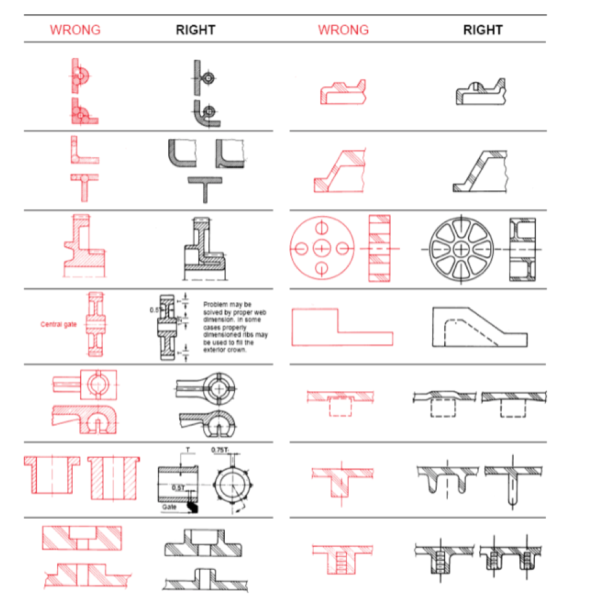

Errores de diseño que hay que evitar

Me encuentro a menudo con estos problemas relacionados con los radios en el diseño de piezas de plástico:

Radios incoherentes

- Crea un flujo de material desigual

- Conduce a una contracción impredecible

- Causa defectos de apariencia

- Los resultados varían en función de la velocidad de enfriamiento

Esquinas afiladas

- Actúan como concentradores de estrés

- Aumenta el riesgo de fallo de las piezas

- Complicar el desmoldeo

- Crear puntos débiles en el diseño

Consideraciones especiales para distintos materiales

Los distintos materiales plásticos requieren consideraciones específicas en cuanto al radio:

Materiales rellenos de vidrio

- Requieren radios mayores debido a la reducción del caudal

- Radio interno mínimo: 0,75 veces el grosor de la pared

- Necesidad de transiciones graduales

- Más susceptible a la concentración de tensiones

Materiales flexibles

- Puede adaptarse a radios más pequeños

- Radio interno mínimo: 0,3 veces el grosor de la pared

- Menos propenso al agrietamiento por tensión

- Mejores características de flujo

Impacto en el proceso de fabricación

Un diseño adecuado del radio afecta a varios aspectos de la fabricación:

Duración del ciclo de moldeo

- Los radios optimizados reducen el tiempo de ciclo

- Mejorar la velocidad del flujo de material

- Permite una refrigeración más rápida

- Aumentar la eficacia de la producción

Mantenimiento de herramientas

- Reduce el desgaste de las esquinas del molde

- Prolonga la vida útil de la herramienta

- Minimiza las necesidades de mantenimiento

- Reduce los costes de producción

Consideraciones sobre el control de calidad

Aplico estas medidas de control de calidad para la verificación de los radios:

Métodos de medición

- Sistemas de inspección digital

- Proyectores de perfil

- Tecnología de escaneado 3D

- Máquinas de medición por coordenadas

Problemas comunes de calidad

- Marcas de hundimiento en secciones gruesas

- Alabeo por enfriamiento desigual

- Flash en las líneas de separación

- Incongruencias en el acabado superficial

Implicaciones económicas

Un diseño adecuado del radio repercute en los costes de fabricación:

Fase inicial de diseño

- Reducción de las iteraciones de diseño

- Aprobación más rápida del diseño

- Menores costes de prototipos

- Fabricación mejorada

Fase de producción

- Reducción de la tasa de desechos

- Mejora del rendimiento

- Menores costes de mantenimiento

- Mayor longevidad de la herramienta

Tendencias futuras en el diseño de radios

La industria evoluciona con nuevos enfoques del diseño de radios:

Soluciones digitales

- Optimización del diseño mediante IA

- Comprobación automática del radio

- Diseño basado en la simulación

- Herramientas de análisis en tiempo real

Materiales avanzados

- Nuevas directrices específicas para los materiales

- Tratamientos innovadores de las esquinas

- Propiedades de flujo mejoradas

- Mayor resistencia al estrés

Este enfoque integral del diseño de radios ayuda a garantizar el éxito de la fabricación de piezas de plástico, al tiempo que minimiza los posibles problemas y optimiza la eficacia de la producción.

¿Qué hay que tener en cuenta a la hora de diseñar una pieza?

Diseñar piezas sin tener debidamente en cuenta las limitaciones de fabricación suele dar lugar a costosas revisiones y retrasos en la producción. Muchos ingenieros luchan por equilibrar la intención del diseño con la fabricabilidad, lo que da lugar a piezas que no pueden producirse de forma eficiente o que no cumplen los requisitos de rendimiento.

Para diseñar con éxito una pieza es necesario prestar especial atención a cinco elementos clave: selección del material, uniformidad del grosor de la pared, ángulos de desmoldeo, características de soporte estructural y compensación de la contracción. Estos factores influyen directamente tanto en la capacidad de fabricación como en el rendimiento de la pieza.

Fundamentos de la selección de materiales

La elección del material es la base del éxito del diseño de una pieza. En PTSMAKE, siempre hago hincapié en cómo las propiedades de los materiales influyen tanto en los procesos de fabricación como en el rendimiento final. Al seleccionar los materiales, tenemos en cuenta:

Propiedades mecánicas

- Resistencia a la tracción

- Resistencia a los golpes

- Módulo de flexión

- Temperatura de desviación térmica

Propiedades químicas

- Resistencia a los rayos UV

- Compatibilidad química

- Absorción de humedad

- Comportamiento higroscópico3

Requisitos de procesamiento

- Características del flujo de fusión

- Temperatura de procesamiento

- Requisitos de temperatura del molde

- Especificaciones de secado

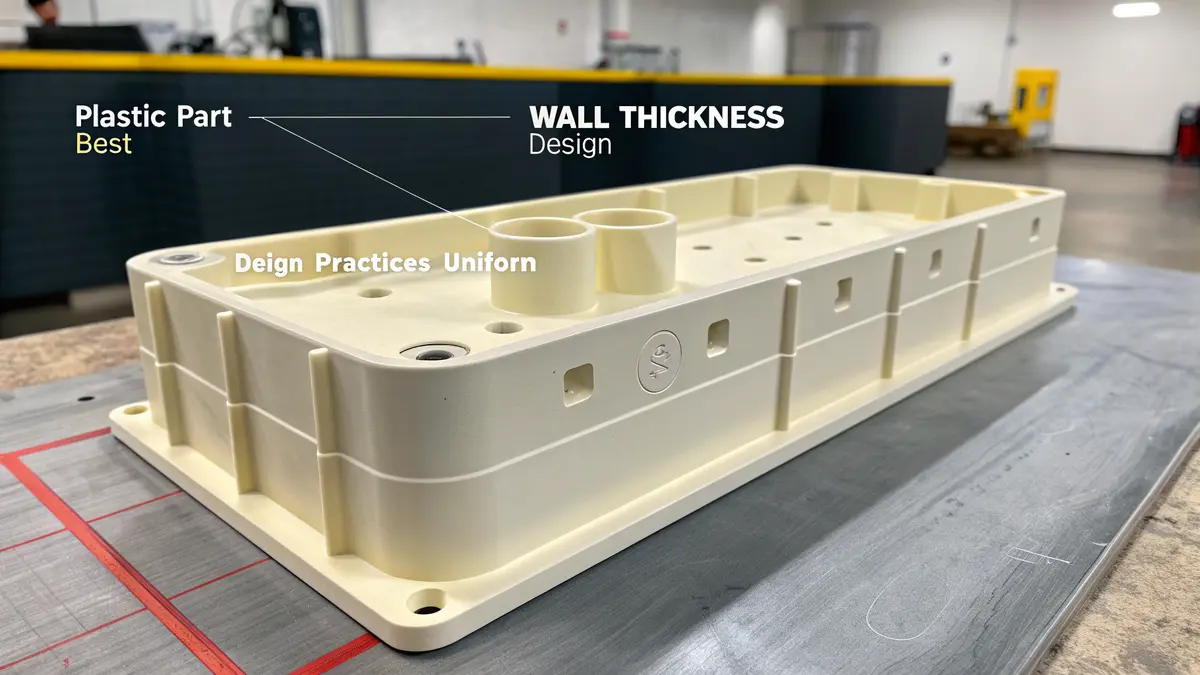

Optimización del grosor de la pared

Mantener un espesor de pared uniforme es crucial para evitar defectos de fabricación. Basándome en mi experiencia en PTSMAKE, recomiendo:

| Gama de espesores de pared | Aplicaciones típicas | Principales ventajas |

|---|---|---|

| 0,5 mm - 1,0 mm | Pequeñas cajas electrónicas | Refrigeración más rápida, ahorro de material |

| 1,0 mm - 2,5 mm | Productos de consumo | Buen equilibrio entre resistencia y moldeabilidad |

| 2,5 mm - 3,5 mm | Componentes estructurales | Mayor rigidez y estabilidad |

| 3,5 mm - 4,0 mm | Aplicaciones pesadas | Requisitos de resistencia máxima |

Proyecto de aplicación del ángulo

Los ángulos de desmoldeo son esenciales para la correcta expulsión de la pieza del molde. Las directrices generales que seguimos incluyen:

- Calado mínimo de 1° para superficies texturadas

- Calado de 0,5° a 2° para superficies lisas

- Calado adicional para costillas y resaltes profundos

- Mayor calado para superficies granuladas o texturadas

Principios de diseño de costillas y salientes

Las características estructurales requieren una cuidadosa consideración para evitar defectos estéticos al tiempo que se mantiene la resistencia:

Directrices para el diseño de costillas

- Espesor máximo de la costilla: 60% de la pared adyacente

- Relación altura/espesor: de 2,5:1 a 3:1

- Distancia mínima entre nervios: 2 veces el grosor de la pared

- Transiciones graduales en las bases de las costillas

Configuración del jefe

- Diámetro del saliente: 2 veces el diámetro del orificio

- Espesor de la pared: 60% de la pared adyacente

- Nervios de apoyo para jefes altos

- Extracción de núcleos para secciones gruesas

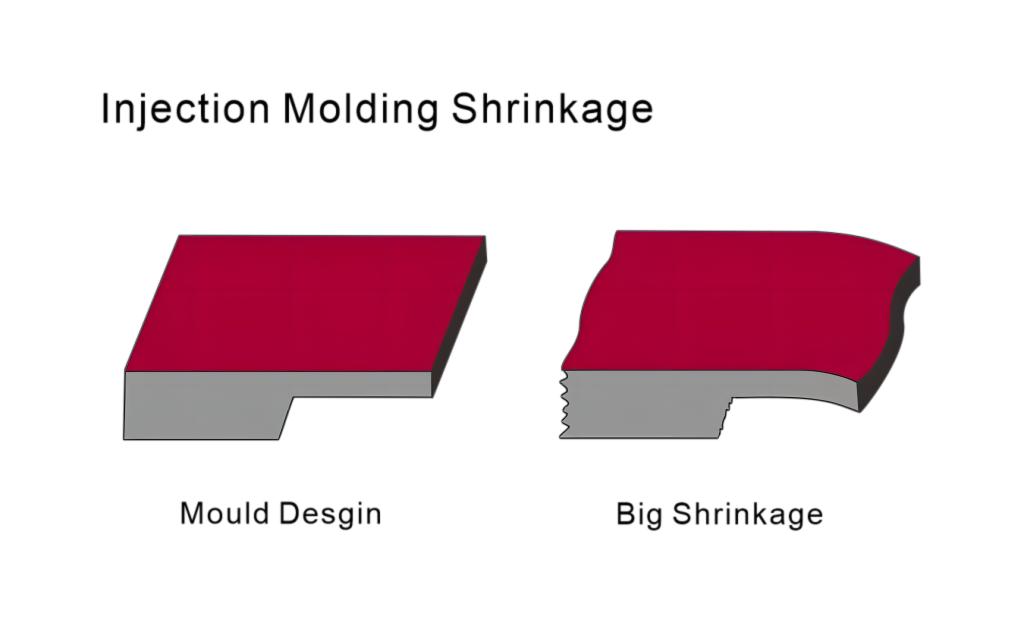

Estrategias de compensación de las mermas

Los distintos materiales presentan tasas de contracción variables. Nuestro enfoque incluye:

Compensación específica por material

- Materiales amorfos: 0,3-0,7%

- Materiales semicristalinos: 0,8-2,5%

- Materiales rellenos de vidrio: 0,1-0,5%

Consideraciones geométricas

- Variaciones del grosor de la pared

- Efectos de la dirección del flujo

- Impacto de la ubicación de la puerta

- Optimización del tiempo de enfriamiento

Diseño para la integración del montaje

A la vez que nos centramos en los elementos individuales de diseño, debemos tener en cuenta los requisitos de montaje:

Características Snap Fit

- Ángulos de enganche adecuados

- Flexibilidad suficiente

- Prevención de la concentración de estrés

- Distancias de montaje

Bisagras vivas

- Selección de materiales para cargas cíclicas

- Requisitos de grosor

- Optimización del radio de flexión

- Consideraciones sobre la ubicación de las puertas

Diseño de roscas

- Selección del paso de rosca

- Consideraciones sobre el núcleo y la cavidad

- Compensación del desgaste

- Requisitos de par de montaje

En PTSMAKE, nos aseguramos de que estas consideraciones de diseño se apliquen en las primeras fases del proceso de desarrollo. Este enfoque proactivo ayuda a nuestros clientes a evitar costosas modificaciones y a conseguir un rendimiento óptimo de las piezas. He descubierto que para diseñar una pieza con éxito es necesario equilibrar estos diversos elementos sin perder de vista los requisitos de uso final y las limitaciones de fabricación.

La clave del éxito en el diseño de piezas reside en comprender cómo interactúan entre sí estos distintos elementos. Un cambio en la selección de materiales, por ejemplo, puede requerir ajustes en el grosor de las paredes y los ángulos de desmoldeo. Del mismo modo, la adición de elementos estructurales como nervaduras y resaltes debe sopesarse con la posibilidad de que se produzcan marcas de hundimiento y otros defectos estéticos.

¿Cuáles son las directrices de diseño para piezas de plástico moldeadas por inyección?

El diseño de piezas de plástico para moldeo por inyección puede resultar abrumador. Muchos ingenieros se enfrentan a fallos en las piezas, problemas de calidad y costosas revisiones del diseño porque pasan por alto principios de diseño fundamentales. He visto proyectos retrasados durante meses debido a estos errores evitables.

Las directrices clave de diseño para el moldeo por inyección se centran en el grosor adecuado de las paredes, los ángulos de desmoldeo, el diseño de las nervaduras y la selección de la ubicación de las compuertas. Estos principios garantizan la calidad de la pieza, reducen los costes de producción y minimizan los defectos, al tiempo que mantienen la precisión dimensional y la integridad estructural.

Consideraciones sobre el grosor de la pared

El grosor de la pared es crucial para el éxito del moldeo por inyección. Mantener un grosor de pared uniforme ayuda a evitar alabeos, marcas de hundimiento y tensiones internas. El grosor de pared óptimo depende del material y de los requisitos de la pieza:

| Tipo de material | Espesor de pared recomendado (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Policarbonato | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Proyecto de aplicación del ángulo

Los ángulos de desmoldeo son esenciales para facilitar la expulsión de la pieza. Al diseñar piezas de plástico, incorpore ángulos de desmoldeo adecuados en todas las paredes paralelas a la dirección de apertura del molde. En línea de separación4 La ubicación afecta a los requisitos de ángulo de calado:

- Superficies texturadas: 3° calado mínimo

- Superficies lisas: 1° de calado mínimo

- Costillas o postes profundos: 2-3° de calado

- Paredes exteriores: 1-2° tiro

Diseño de costilla y jefe

Las nervaduras proporcionan soporte estructural a la vez que minimizan el uso de material. Siga estas directrices:

- Grosor del nervio: 50-60% del grosor de la pared contigua

- Altura de las nervaduras: Máximo 3 veces el grosor de la pared

- Distancia entre nervios: Mínimo 2 veces el grosor de la pared

- Radio de la base: 25-50% del grosor de la pared

Selección de la ubicación de la puerta

La ubicación correcta de la compuerta afecta a la calidad y el aspecto de la pieza:

- Colocar las puertas en secciones gruesas

- Evitar puertas en superficies visibles

- Considerar puertas múltiples para piezas grandes

- Permitir una longitud de flujo adecuada

- Contabilización de la formación de líneas de soldadura

Diseño de esquinas y radios

Las esquinas afiladas crean concentraciones de tensiones y dificultades de moldeado:

- Radio interior: Mínimo 0,5 mm

- Radio exterior: Mínimo 1,5 veces el grosor de la pared

- Mantener un grosor de pared constante en las esquinas

- Evitar secciones gruesas en las esquinas

Selección de materiales

Los distintos materiales tienen requisitos de procesamiento únicos:

Materiales amorfos

- Menores índices de contracción

- Mayor estabilidad dimensional

- Ejemplos: ABS, PC, PMMA

Materiales semicristalinos

- Mayores índices de contracción

- Mayor resistencia química

- Ejemplos: PP, PE, POM

Diseño del canal de refrigeración

El diseño adecuado de los canales de refrigeración garantiza una refrigeración uniforme de las piezas:

- Diámetro del canal: 8-12 mm típico

- Distancia entre canales: 3-4 veces el diámetro

- Distancia de la superficie de la pieza 1,5-2 veces el diámetro

- Mantener una longitud constante del circuito de refrigeración

- Considerar la refrigeración conforme para geometrías complejas

Requisitos de acabado superficial

El acabado de la superficie afecta tanto a la estética como a la funcionalidad:

| Tipo de acabado | Número SPI | Aplicación |

|---|---|---|

| Alto brillo | A1 | Piezas ópticas |

| Semipulido | A2 | Superficies visibles |

| Mate | B1 | Partes no visibles |

| Textura | C1 | Superficies de agarre |

Gestión de subcotización

Reducir al mínimo los socavones siempre que sea posible:

- Utilice acciones laterales para los destalonamientos necesarios

- Considere la posibilidad de núcleos deslizantes para características complejas

- Ajustes a presión de diseño con el relieve adecuado

- Calcular las necesidades de recorrido de la acción lateral

Consideraciones sobre el montaje

Diseño para un montaje eficaz:

- Incluir funciones de alineación

- Estandarizar las dimensiones de ajuste a presión

- Tener en cuenta los requisitos de la soldadura por ultrasonidos

- Plan de moldeado por inserción cuando sea necesario

- Diseñar funciones de autolocalización

Recuerde que el éxito del diseño del moldeo por inyección requiere una cuidadosa consideración de todos estos elementos. Cada componente afecta a los demás, creando un sistema interconectado en el que los cambios en un área pueden afectar a la fabricabilidad y calidad de toda la pieza.

¿Cómo afecta el grosor de las paredes al diseño de las piezas de plástico?

Diseñar piezas de plástico con espesores de pared inconsistentes es como construir una casa con diferentes profundidades de cimentación: es una receta para el desastre. Muchos ingenieros tienen problemas con este aspecto fundamental, lo que provoca costosos problemas de producción, defectos de calidad y retrasos en los proyectos.

El grosor de la pared es un factor crítico en el diseño de piezas de plástico que incide directamente en la integridad estructural y la fabricabilidad. El grosor ideal suele oscilar entre 0,5 mm y 5 mm, y su distribución uniforme es clave para evitar defectos comunes como marcas de hundimiento y tensiones internas.

Comprender el impacto del grosor de la pared

El espesor de pared afecta a todos los aspectos de la producción de piezas de plástico. En mi experiencia trabajando con varios proyectos en PTSMAKE, he observado que un diseño adecuado del espesor de pared puede marcar la diferencia entre un producto exitoso y uno fallido. El sitio velocidad de cristalización5 del material plástico durante el enfriamiento está directamente influenciada por las variaciones del espesor de la pared.

Pautas óptimas de grosor de pared

Aquí tienes una guía completa de los distintos materiales plásticos:

| Tipo de material | Espesor recomendado (mm) | Espesor máximo (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Policarbonato | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Retos comunes de diseño

Marcas de hundimiento y vacíos

Las secciones gruesas de las piezas de plástico se enfrían más lentamente que las delgadas, lo que crea marcas de hundimiento en la superficie. Para evitarlo:

- Mantener el grosor de la pared uniforme siempre que sea posible

- Diseñar transiciones graduales entre diferentes espesores

- Implementar canales de refrigeración adecuados en el molde

Control de alabeo

El enfriamiento desigual causado por la variación del grosor de las paredes puede provocar alabeos. Nuestra solución incluye:

- Uso de nervaduras y refuerzos en lugar de paredes gruesas

- Mantener las relaciones de espesor por debajo de 3:1

- Colocación estratégica de los conductos de refrigeración en el molde

Consideraciones específicas sobre los materiales

Los distintos materiales se comportan de forma única durante el proceso de moldeo por inyección:

Materiales amorfos

- Más tolerante con las variaciones de grosor

- Mejores características de flujo

- Menores índices de contracción

Materiales semicristalinos

- Más sensible a los cambios de grosor

- Mayores índices de contracción

- Requieren un control más preciso de la temperatura

Técnicas de optimización del diseño

Requisitos estructurales

Cuando se diseña para la resistencia:

- Utilizar nervios en lugar de aumentar el grosor de la pared

- Mantener el espesor de la costilla a 60% de la pared adyacente

- Colocar las costillas en las zonas de mayor tensión

Eficiencia de costes

Para optimizar el uso del material:

- Elimine las secciones gruesas innecesarias

- Diseñar elementos huecos siempre que sea posible

- Considerar la extracción de núcleos en zonas densas

Medidas de control de calidad

En PTSMAKE aplicamos varias medidas de control de calidad:

- Simulación digital antes de la producción

- Inspección del primer artículo

- Supervisión periódica de los procesos

- Controles de estabilidad dimensional

Eficacia de la producción

El diseño adecuado del grosor de las paredes influye:

- Optimización del tiempo de ciclo

- Eficiencia en el uso de materiales

- Longevidad de la herramienta

- Costes de producción

Consideraciones futuras

A medida que evoluciona la tecnología de fabricación, lo estamos viendo:

- Funciones avanzadas de simulación

- Nuevos materiales con requisitos diferentes

- Soluciones de refrigeración mejoradas

- Mejores métodos de control de procesos

Al comprender y aplicar estos principios de espesor de pared, los diseñadores pueden crear piezas de plástico más eficientes, rentables y de alta calidad. Nuestra experiencia demuestra que prestar especial atención al espesor de pared durante la fase de diseño evita costosas modificaciones posteriores en la producción.

Este enfoque integral del diseño del espesor de pared nos ha ayudado a suministrar productos de calidad superior a nuestros clientes de diversos sectores, desde componentes de automoción hasta electrónica de consumo. La clave está en mantener un equilibrio entre los requisitos de diseño y las limitaciones de fabricación, teniendo en cuenta las propiedades de los materiales y las aplicaciones finales.

¿Por qué es importante el calado en el diseño de piezas de plástico?

Imagine diseñar una pieza de plástico y descubrir que está atascada en el molde como una pieza de puzzle. Este escenario de pesadilla ocurre más a menudo de lo que cree, provocando retrasos en la producción y daños costosos. Sin los ángulos de desmoldeo adecuados, incluso las piezas de plástico más sencillas pueden convertirse en desastres de fabricación.

Los ángulos de desmoldeo son elementos de diseño esenciales en el moldeo por inyección de plástico que permiten extraer fácilmente las piezas del molde. Al incorporar una ligera conicidad (normalmente 1-2 grados) en las paredes verticales, los fabricantes pueden garantizar una expulsión suave de las piezas y mantener la calidad de la superficie.

Comprender los ángulos de calado

El concepto de ángulos de desmoldeo puede parecer simple, pero es un aspecto crucial del diseño de piezas de plástico que requiere una cuidadosa consideración. Los ángulos de desmoldeo crean una ligera conicidad en las superficies verticales, lo que permite que la pieza salga del molde sin resistencia. La línea de apertura sirve como punto de referencia a partir del cual se miden los ángulos de desmoldeo.

Factores que influyen en la selección del ángulo de inclinación

Textura y acabado de la superficie

Las distintas texturas de superficie requieren ángulos de calado diferentes:

| Tipo de superficie | Ángulo de calado recomendado |

|---|---|

| Acabado liso | 1° - 2° |

| Textura ligera | 2° - 3° |

| Textura media | 3° - 5° |

| Textura profunda | 5° - 7° |

Propiedades de los materiales

El material elegido para su pieza desempeña un papel importante a la hora de determinar el ángulo de desmoldeo adecuado:

- Los materiales rígidos, como el nailon relleno de vidrio, pueden requerir ángulos de desmoldeo mayores.

- Los materiales flexibles como el TPE a veces pueden trabajar con ángulos de desmoldeo más pequeños.

- Los materiales cristalinos suelen necesitar más calado debido a sus características de contracción

Retos comunes relacionados con el borrador

Consideraciones de profundidad

Las piezas más profundas suelen requerir más calado que las menos profundas. Por cada pulgada de profundidad, considere la posibilidad de añadir de 0,5° a 1° de calado adicional para garantizar una liberación adecuada. Esto es especialmente importante para piezas con paredes verticales significativas.

Características internas

Las características internas suelen requerir más proyecto que las externas porque:

- Se encogen en el núcleo

- El acceso para el pulido es limitado

- Las fuerzas de expulsión están más concentradas

Buenas prácticas para la aplicación del proyecto

Integración temprana del diseño

- Incluir consideraciones sobre el proyecto durante la fase inicial de diseño

- Utilizar software CAD para analizar los requisitos de los proyectos

- Considerar el impacto del proyecto en la funcionalidad de la pieza

Colocación estratégica del borrador

- Aplique más calado donde las fuerzas de expulsión sean mayores

- Mantener un espesor de pared uniforme al aplicar el calado

- Considerar el impacto en los requisitos de montaje

Medidas de control de calidad

- Utilizar el análisis del flujo del molde para validar los ángulos de desmoldeo

- Aplicar estrategias de refrigeración adecuadas

- Supervisar la calidad de las piezas durante las primeras series de producción

Repercusiones económicas de un diseño adecuado del anteproyecto

La aplicación de ángulos de tiro adecuados afecta a diversos aspectos de la producción:

Eficacia de la producción

- Tiempos de ciclo reducidos

- Menores tasas de rechazo

- Mejora de la calidad de las piezas

- Menor necesidad de mantenimiento

Consideraciones económicas

- Costes iniciales de diseño del molde

- Ahorro de producción a largo plazo

- Reducción de las tasas de rechazo

- Mayor vida útil del molde

Consideraciones avanzadas sobre el borrador

Geometrías complejas

Cuando se trata de geometrías de piezas complejas:

- Utilizar ángulos de tiro variables cuando sea necesario

- Considere cuidadosamente la ubicación de las líneas divisorias

- Tener en cuenta los destalonamientos y las acciones laterales

Requisitos específicos de los materiales

Los distintos materiales requieren consideraciones específicas en cuanto al calado:

| Tipo de material | Ángulo de calado mínimo |

|---|---|

| ABS | 1.5° |

| Policarbonato | 1° |

| Polipropileno | 0.5° |

| Materiales rellenos de vidrio | 2° - 3° |

Acabado superficial Impacto

La relación entre el acabado superficial y el calado:

- Las superficies pulidas pueden funcionar con un calado mínimo

- Las superficies texturadas requieren un calado adicional

- Las superficies de electroerosión necesitan ángulos de desmoldeo intermedios

Ventajas de las herramientas modernas de análisis de borradores

Las herramientas de diseño modernas ofrecen ventajas significativas:

Validación digital

- Análisis del proyecto en tiempo real

- Comprobación de interferencias

- Visualización del patrón de flujo

Capacidad de optimización

- Sugerencias automáticas de ángulo de calado

- Simulaciones de rendimiento

- Predicción del comportamiento de los materiales

Mediante la aplicación adecuada del ángulo de calado, los fabricantes pueden conseguir:

- Calidad constante de las piezas

- Reducción de los costes de producción

- Mejora de los tiempos de ciclo

- Mayor longevidad del molde

Estas ventajas hacen que la consideración del ángulo de desmoldeo sea un aspecto crucial para el éxito del diseño y la fabricación de piezas de plástico.

¿Qué papel desempeñan las nervaduras y los resaltes en las piezas de plástico?

Diseñar piezas de plástico con una integridad estructural óptima manteniendo la rentabilidad es un reto constante. Muchos ingenieros se enfrentan a piezas que utilizan demasiado material o presentan deficiencias estructurales que provocan fallos y costosos rediseños.

Las nervaduras y los resaltes son elementos de diseño críticos en las piezas de plástico que proporcionan soporte estructural y capacidad de montaje. Estas características mejoran la resistencia y la funcionalidad de la pieza a la vez que minimizan el uso de material, lo que las convierte en componentes esenciales para un diseño eficiente de piezas de plástico.

Comprender los principios del diseño de costillas

La eficacia de las nervaduras en las piezas de plástico depende en gran medida de la correcta aplicación del diseño. He comprobado que el éxito del diseño de nervaduras requiere una cuidadosa consideración de varios factores clave:

- Relación altura/espesor: Las costillas deben mantener una altura no superior a 3 veces el grosor de la pared para evitar el alabeo.

- Espaciado: La distancia entre nervios debe ser al menos 2-3 veces el grosor de la pared

- Ángulo de inclinación: Un ángulo de tiro mínimo de 0,5° por lado garantiza la correcta expulsión de las piezas.

- Transiciones de esquina: Correcto irradiando6 en la base ayuda a evitar la concentración de tensiones

Fundamentos del diseño de jefes

Los resaltes son puntos de montaje cruciales en las piezas de plástico. Cuando diseño salientes, siempre tengo en cuenta estos elementos esenciales:

Dimensiones del núcleo

- Diámetro interior: En función de los requisitos específicos de la fijación

- Diámetro exterior: Normalmente 2-2,5 veces el diámetro interior

- Altura: Generalmente determinada por la longitud de la fijación y los requisitos de montaje.

Consideraciones estructurales

- Nervios de soporte: Añadir cartelas cuando la altura del jefe supere 3 veces su diámetro.

- Espesor de la pared: Mantener 60% de espesor de pared nominal para características de soporte.

- Ángulos de desmoldeo: Incorporación de 1-2° de calado para un moldeo adecuado

Flujo de materiales y directrices de grosor

La relación entre el grosor de la pared y el flujo de material influye significativamente en la calidad de la pieza. He aquí un desglose detallado:

| Tipo de función | Espesor recomendado | Propósito |

|---|---|---|

| Pared principal | 100% (nominal) | Base de referencia |

| Costillas | 50-70% de nominal | Evitar las marcas del fregadero |

| Jefes | 60-80% de nominal | Integridad estructural |

| Cartelas | 50-60% de nominal | Funciones de apoyo |

Optimización para la fabricación

En PTSMAKE, hago hincapié en estas consideraciones clave para el éxito de la implantación de costillas y jefes:

Prevención de marcas de hundimiento

- Colocación estratégica de las costillas

- Relaciones de grosor adecuadas

- Transiciones graduales en las intersecciones

Mejora de la moldeabilidad

- Ángulos de calado adecuados

- Ubicaciones de ventilación adecuadas

- Ubicación optimizada de los canales de refrigeración

Integridad estructural

- Análisis de la distribución de la carga

- Prevención de la concentración de estrés

- Optimización del flujo de materiales

Errores de diseño que hay que evitar

A través de la experiencia, he identificado varios errores críticos que deben evitarse:

Cuestiones geométricas

- Altura excesiva de las costillas sin un soporte adecuado

- Ángulos de tiro insuficientes

- Esquinas afiladas que provocan concentración de tensiones

Consideraciones materiales

- Relaciones de espesor inadecuadas que provocan marcas de hundimiento

- Vías de flujo inadecuadas que causan problemas de llenado

- Mala ubicación de la compuerta que afecta a la resistencia de la pieza

Retos de la fabricación

- Geometrías complejas que impiden una refrigeración adecuada

- Soporte insuficiente para funciones altas

- Consideraciones de eyección inadecuadas

Impacto en el rendimiento de las piezas

Unas nervaduras y unos resaltes bien diseñados contribuyen significativamente al rendimiento de la pieza:

Beneficios estructurales

- Mayor rigidez a la flexión

- Mayor resistencia a los impactos

- Mejor distribución de la carga

Eficiencia material

- Reducción del uso de material

- Menor peso de la pieza

- Mayor rentabilidad

Mejoras de la calidad

- Mayor estabilidad dimensional

- Reducción del alabeo

- Aspecto uniforme de las piezas

Integración con otros elementos de diseño

El éxito de la aplicación requiere tener en cuenta:

Requisitos de montaje

- Espacio libre para herramientas

- Accesibilidad para elementos de fijación

- Funciones de alineación

Factores medioambientales

- Efectos de la temperatura

- Exposición química

- Resistencia a los rayos UV

Consideraciones sobre la producción

- Optimización del tiempo de ciclo

- Mantenimiento de herramientas

- Requisitos de control de calidad

El uso estratégico de nervaduras y resaltes representa un aspecto crucial del diseño de piezas de plástico, que requiere un cuidadoso equilibrio entre los requisitos estructurales y las limitaciones de fabricación. Estas características, cuando se implementan correctamente, mejoran significativamente el rendimiento de la pieza al tiempo que mantienen un uso eficiente del material y la fabricabilidad.

¿Cómo influye la ubicación de las compuertas en el moldeo por inyección de plásticos?

En la fabricación de piezas moldeadas por inyección, muchos clientes acuden a mí frustrados por los defectos visibles y los problemas de calidad de sus productos. A menudo, estos problemas se deben a un aspecto crítico que con frecuencia se pasa por alto: la ubicación de la puerta. Una mala colocación de la puerta puede convertir un diseño perfecto en una costosa pesadilla de fabricación.

La ubicación de la compuerta sirve como punto de entrada del plástico fundido en la cavidad del molde. Su colocación influye significativamente en el flujo de material, la calidad de la pieza y la eficacia de la producción. La colocación correcta de la compuerta ayuda a evitar defectos comunes como líneas de soldadura, trampas de aire y llenado irregular, al tiempo que garantiza una estética y una integridad estructural óptimas de la pieza.

Tipos de compuertas y sus aplicaciones

Los distintos tipos de compuertas sirven para diversos fines en el moldeo por inyección. He clasificado los principales tipos en función de sus aplicaciones:

| Tipo de puerta | Mejores aplicaciones | Ventajas | Limitaciones |

|---|---|---|---|

| Puerta de borde | Piezas planas, geometrías básicas | Fácil de quitar, bueno para la automatización | Limitada a la entrada lateral |

| Pasador Puerta | Piezas pequeñas, llenado preciso | Mínima marca de compuerta, buena para piezas circulares | Limitaciones de tamaño |

| Puerta del ventilador | Piezas anchas y planas | Distribución uniforme del material | Difícil extracción de la puerta |

| Puerta Submarina | Producción de gran volumen | Degradación automática | Diseño complejo de herramientas |

| Puerta directa | Piezas grandes, secciones gruesas | Diseño sencillo, llenado eficaz | Marca de puerta visible |

Factores críticos en la selección de la ubicación de las compuertas

El éxito de su pieza moldeada por inyección depende en gran medida de varios factores clave a la hora de determinar la ubicación de la puerta:

Consideraciones sobre la geometría de la pieza

En comportamiento reológico7 de material plástico durante la inyección requiere un análisis cuidadoso de la geometría de la pieza. Siempre tengo en cuenta:

- Relación longitud/espesor del flujo

- Cauces naturales

- Transiciones geométricas

- Variaciones del grosor de la pared

Requisitos de flujo de materiales

Los distintos materiales tienen características de flujo únicas que influyen en la colocación de las compuertas:

- Materiales cristalinos frente a amorfos

- Viscosidad de fusión

- Sensibilidad térmica

- Capacidades de longitud de flujo

Requisitos estéticos y de calidad

La ubicación de las puertas influye directamente en las cualidades visuales y estructurales:

- Superficies visibles

- Zonas de integridad estructural

- Requisitos cosméticos

- Posicionamiento de la línea de soldadura

Impacto en los defectos comunes de moldeo

La ubicación de las compuertas influye significativamente en varios defectos de moldeo:

Purgadores de aire y ventilación

La colocación adecuada de la puerta ayuda a prevenir:

- Bolsas de aire atrapadas

- Marcas de quemaduras

- Relleno incompleto

- Defectos superficiales

Gestión de líneas de soldadura

La colocación estratégica de la puerta ayuda a controlar:

- Ubicación de la línea de soldadura

- Fuerza en los puntos de encuentro

- Aspecto visual

- Integridad estructural

Cuestiones relacionadas con el flujo

Direcciones de ubicación óptima de las puertas:

- Tiros cortos

- Marcas de vacilación

- Marcas de flujo

- Chorro

Consideraciones avanzadas para piezas complejas

Las piezas complejas requieren un análisis adicional:

Moldes multicavidad

Para aplicaciones multicavidad, considere:

- Relleno equilibrado

- Diseño del sistema de rodadura

- Coherencia entre cavidades

- Eficacia de la producción

Componentes de alta precisión

Las aplicaciones críticas exigen atención:

- Estabilidad dimensional

- Alabeo mínimo

- Control preciso del material

- Contracción uniforme

En PTSMAKE, utilizamos un avanzado software de análisis del flujo del molde para optimizar la ubicación de las compuertas. Este enfoque científico nos ayuda:

- Predecir patrones de flujo de materiales

- Identificar posibles áreas defectuosas

- Optimizar la eficacia de la refrigeración

- Mejorar la calidad general de las piezas

Impacto en la eficiencia de la producción

La ubicación adecuada de la puerta afecta a varios aspectos de la producción:

Optimización del tiempo de ciclo

- Tiempos de llenado más rápidos

- Refrigeración eficaz

- Requisitos de presión reducidos

- Mejor distribución del material

Consideraciones sobre el mantenimiento

- Fácil extracción de la puerta

- Menor desgaste de los componentes del molde

- Procedimientos de limpieza simplificados

- Mayor vida útil de la herramienta

Al considerar cuidadosamente estos factores y utilizar herramientas de simulación avanzadas, conseguimos sistemáticamente resultados óptimos en proyectos de moldeo por inyección. Nuestro enfoque sistemático para la selección de la ubicación de las compuertas ha ayudado a numerosos clientes a superar problemas de fabricación difíciles y lograr una calidad de producto superior.

¿Cómo gestionar la contracción en el diseño de piezas de plástico?

¿Tiene problemas con la precisión dimensional de las piezas de plástico? He visto a innumerables fabricantes enfrentarse a costosas repeticiones y retrasos en la producción debido a problemas inesperados de contracción. Si no se gestiona adecuadamente, la contracción puede convertir un diseño perfecto en un lote rechazado, causando dolores de cabeza a todos los implicados.

La gestión de la contracción en el diseño de piezas de plástico requiere un enfoque global que combine ajustes precisos en el diseño de moldes, una cuidadosa selección de materiales y parámetros de procesamiento optimizados. Al conocer y tener en cuenta las tasas de contracción específicas de cada material, los fabricantes pueden garantizar la precisión dimensional y la calidad de las piezas.

Comprender las características de contracción del material

Los distintos materiales plásticos presentan contracción volumétrica8 comportamiento durante el enfriamiento. En PTSMAKE, hemos desarrollado un enfoque sistemático para la selección de materiales basado en las características de contracción. He aquí un desglose de los materiales plásticos más comunes y sus índices de contracción típicos:

| Tipo de material | Índice de contracción lineal (%) | Uniformidad de contracción |

|---|---|---|

| ABS | 0.4-0.7 | Alta |

| Polipropileno | 1.2-2.0 | Medio |

| Polietileno | 1.5-3.0 | Bajo |

| Policarbonato | 0.5-0.7 | Alta |

| Nylon | 0.8-2.0 | Medio |

Diseñar estrategias de compensación

La clave para gestionar las mermas empieza por una compensación de diseño adecuada. Recomiendo aplicar estas estrategias esenciales:

Optimización del grosor de la pared

- Mantener un grosor de pared uniforme en toda la pieza

- Evitar las transiciones bruscas de grosor

- Diseño con rangos de espesores recomendados para materiales específicos

Consideraciones sobre el ángulo de inclinación

- Aumentar los ángulos de inclinación en 1-2° para tener en cuenta la contracción

- Aplique calado adicional para las partes más profundas

- Tenga en cuenta la contracción específica del material al calcular los ángulos de desmoldeo

Optimización de los parámetros del proceso

El control de los parámetros de procesado influye significativamente en la gestión de las mermas:

Control de la temperatura del molde

- Mantener una temperatura constante del molde

- Utilizar un diseño adecuado del canal de refrigeración

- Controlar las variaciones de temperatura en el molde

Ajustes de la presión de inyección

- Optimizar la duración de la presión de mantenimiento

- Ajuste la velocidad de inyección en función de las características del material

- Equilibrar las fases de llenado y envasado

Diseño avanzado de sistemas de refrigeración

El diseño adecuado del sistema de refrigeración es crucial para una contracción uniforme:

Disposición de los canales de refrigeración

- Posicione los canales para una evacuación uniforme del calor

- Mantener un diámetro constante del canal

- Garantizar una separación adecuada entre canales

Optimización del tiempo de enfriamiento

- Calcular el tiempo mínimo de enfriamiento en función del grosor de la pared

- Considerar las propiedades térmicas del material

- Controlar la temperatura de la pieza en el momento de la expulsión

Consideraciones específicas sobre los materiales

Los distintos materiales requieren planteamientos específicos:

Materiales cristalinos

- Permiten mayores índices de contracción

- Prolongar los tiempos de enfriamiento

- Considere cuidadosamente la ubicación de la puerta

Materiales amorfos

- Supervisar la coherencia de la velocidad de enfriamiento

- Mantener la temperatura adecuada del molde

- Control preciso de la presión de envasado

Medidas de control de calidad

La aplicación de sólidos procedimientos de control de calidad garantiza resultados coherentes:

Control dimensional

- Medidas regulares de piezas

- Aplicación del control estadístico de procesos

- Documentación de los patrones de contracción

Documentación de procesos

- Registre los parámetros óptimos de procesamiento

- Mantener registros de ajuste específicos de cada material

- Documentar las estrategias eficaces de compensación de las mermas

Soluciones a problemas comunes

Cuando surjan problemas de encogimiento, considere estas soluciones:

Cuestiones dimensionales

- Ajustar las dimensiones del molde en función de la contracción medida

- Modificar la disposición del sistema de refrigeración

- Revisar la selección de materiales

Problemas de alabeo

- Refrigeración equilibrada en toda la pieza

- Ajustar las temperaturas de procesado

- Modificar el diseño del espesor de pared

En PTSMAKE hemos aplicado con éxito estas estrategias en numerosos proyectos. Nuestra experiencia demuestra que una gestión eficaz de las mermas requiere un enfoque holístico que combine la experiencia en el diseño, el conocimiento de los materiales y el control de los procesos. Al considerar cuidadosamente cada aspecto del proceso de fabricación, conseguimos sistemáticamente tolerancias ajustadas y piezas de alta calidad que cumplen o superan las especificaciones del cliente.

Comprender y gestionar la contracción no consiste sólo en aplicar factores de compensación estándar, sino que requiere un profundo conocimiento del comportamiento de los materiales, la dinámica de los procesos y los principios de diseño. Prestando especial atención a estos detalles y supervisando continuamente los resultados, podemos controlar eficazmente la contracción y producir piezas de plástico de alta calidad que cumplan sistemáticamente los requisitos dimensionales.

¿Qué características especiales deben tenerse en cuenta en el diseño de piezas de plástico?

Diseñar piezas de plástico con características especiales puede ser un reto de enormes proporciones. Muchos ingenieros luchan por encontrar un equilibrio entre funcionalidad y fabricabilidad, lo que a menudo provoca costosas revisiones del diseño o retrasos en la producción. La complejidad de estas características puede marcar la diferencia entre un producto de éxito y una pesadilla de fabricación.

Las características especiales en el diseño de piezas de plástico requieren una cuidadosa consideración de las limitaciones de fabricación y los requisitos de uso final. Entre los elementos clave se incluyen los ajustes a presión, las bisagras vivas, los rebajes y las superficies texturizadas, cada uno de los cuales sirve para fines funcionales específicos, al tiempo que exige una atención precisa al diseño para garantizar el éxito de la producción.

Comprender los ajustes a presión

Los ajustes a presión son características esenciales que revolucionan los procesos de montaje. He comprobado que para diseñar un ajuste a presión con éxito hay que prestar mucha atención a varios factores clave:

- Selección de materiales: Los distintos materiales presentan diferentes grados de flexibilidad y resistencia

- Ángulo de enganche: Normalmente entre 30-45 grados para un rendimiento óptimo

- Fuerza de retención: Debe equilibrar un montaje fácil con una fuerza de retención segura

- Espesor de la pared: Crítico para evitar la concentración de tensiones y la rotura

La clave del éxito del diseño de ajuste a presión reside en la velocidad de deformación9 que determina el comportamiento del material durante el montaje.

Consideraciones sobre el diseño de las bisagras

Las bisagras Living ofrecen ventajas únicas en el diseño de piezas de plástico:

Parámetros de diseño

- Grosor: Normalmente 0,2-0,3 mm para una flexibilidad óptima.

- Selección del material: Se prefiere el polipropileno (PP) por su excelente resistencia a la fatiga.

- Radio: Deben evitarse los ángulos agudos para evitar la concentración de tensiones

Factores de rendimiento

| Factor | Requisito | Impacto |

|---|---|---|

| Vida flexible | >1 millón de ciclos | Longevidad del producto |

| Temperatura de funcionamiento | -20°C a 80°C | Estabilidad medioambiental |

| Flujo de molde | Paralelo a la bisagra | Integridad estructural |

Gestión eficaz de los rebajes

Los rebajes presentan retos únicos en el moldeo por inyección:

Tipos de rebajes

Recortes exteriores

- Requerir acciones laterales o deslizamientos

- Impacto en el tiempo de ciclo y el coste de la herramienta

Recortes internos

- Necesidad de núcleos plegables

- Afectar a la mecánica de expulsión de piezas

Estrategias de diseño

- Minimizar la profundidad siempre que sea posible

- Considere cuidadosamente la ubicación de la línea divisoria

- Evaluar diseños alternativos que puedan eliminar los socavones

Técnicas de texturización de superficies

Las texturas superficiales tienen fines estéticos y funcionales:

Categorías de texturas

Texturas funcionales

- Propiedades antideslizantes

- Difusión de la luz

- Resistencia al desgaste

Texturas estéticas

- Grano de cuero

- Grano de madera

- Motivos geométricos

Directrices de diseño

- El ángulo de inclinación debe aumentar con la profundidad de la textura

- La orientación del patrón debe coincidir con la abertura del molde

- Debe tenerse en cuenta la relación profundidad-anchura para un llenado adecuado

Impacto de la selección de materiales

La elección del material influye significativamente en el rendimiento de las características especiales:

| Material | Rendimiento Snap Fit | Capacidad de bisagra viva | Retención de la textura |

|---|---|---|---|

| PP | Excelente | Excelente | Bien |

| ABS | Bien | Pobre | Excelente |

| PC | Muy buena | Pobre | Muy buena |

| POM | Excelente | Pobre | Feria |

Consideraciones sobre la fabricación

Para garantizar el éxito de la producción:

Diseño de herramientas

- Ventilación adecuada

- Disposición de los canales de refrigeración

- Optimización de la ubicación de las puertas

Parámetros del proceso

- Control de la presión de inyección

- Gestión de la temperatura

- Optimización del tiempo de enfriamiento

Control de calidad

- Verificación dimensional

- Pruebas funcionales

- Inspección visual

Estrategias de optimización de costes

Recomiendo tener en cuenta estos factores para un diseño rentable:

Simplificación del diseño

- Reducir la complejidad en la medida de lo posible

- Combinar características cuando sea factible

- Normalizar las dimensiones

Selección de materiales

- Equilibrar costes y prestaciones

- Considere los materiales reciclados

- Optimizar el uso de materiales

Eficacia de fabricación

- Minimizar el tiempo de ciclo

- Reducir las operaciones secundarias

- Optimizar el diseño de las herramientas

Mantenimiento y longevidad

Para el éxito a largo plazo:

Mantenimiento periódico de herramientas

- Supervisar los puntos de desgaste

- Canales de ventilación limpios

- Comprobar las características de alineación

Control de calidad

- Estabilidad dimensional de la vía

- Supervisar el rendimiento de las funciones

- Documentar los patrones de desgaste

Optimización de procesos

- Ajuste de los parámetros

- Controlar la duración de los ciclos

- Ajustar según sea necesario

En PTSMAKE tenemos muy en cuenta estas características especiales y sus requisitos de implementación para garantizar un diseño y unos resultados de fabricación óptimos. Nuestro enfoque combina los conocimientos técnicos con la experiencia práctica para ofrecer piezas que cumplan tanto los requisitos funcionales como las restricciones de fabricación.

Comprenda cómo influye la cristalinidad en las propiedades plásticas para una mejor selección de materiales. ↩

Conozca cómo afecta la concentración de tensiones al rendimiento de las piezas y las técnicas de optimización del diseño. ↩

Comprender los efectos de la absorción de humedad de los materiales para garantizar un rendimiento y una durabilidad óptimos en el diseño de las piezas. ↩

Obtenga información sobre las líneas de partición para aumentar la eficacia del molde y mejorar la calidad de las piezas en el moldeo por inyección. ↩

Aprenda cómo influye el grosor de la pared en la cristalización para mejorar la calidad de las piezas de plástico. ↩

Conozca las técnicas de reducción de tensiones que mejoran la resistencia de sus diseños de piezas de plástico. ↩

Comprender el comportamiento reológico mejora el moldeo por inyección, mejorando las características de flujo y la calidad del producto. ↩

Conozca cómo afecta la contracción al diseño de moldes y a la calidad de las piezas para mejorar los resultados de producción. ↩

Comprender la velocidad de deformación para mejorar el rendimiento del material durante los procesos de montaje. ↩