Al mecanizar aluminio 5083, muchos fabricantes tienen dificultades para mantener un acabado superficial y una precisión dimensional uniformes. Me he dado cuenta de que este reto suele provocar costosas repeticiones y retrasos en los proyectos, sobre todo en aplicaciones marinas y aeroespaciales.

Las consideraciones clave para el mecanizado de aluminio 5083 incluyen el uso de la velocidad de corte adecuada (1.000-2.500 SFM), el mantenimiento de herramientas de corte afiladas, el control de la formación de virutas y la garantía de un flujo de refrigerante adecuado. Estos factores repercuten directamente en la calidad de la pieza y la eficacia del mecanizado.

En PTSMAKE, he trabajado con numerosos clientes que inicialmente tuvieron dificultades con el mecanizado de aluminio 5083. Permítanme compartir algunas estrategias probadas que hemos desarrollado para obtener resultados óptimos. En las siguientes secciones, explicaré los parámetros de corte específicos, la selección de herramientas y las técnicas de refrigeración que han dado buenos resultados en nuestras operaciones.

¿Qué es el aluminio 5083?

¿Le cuesta elegir la aleación de aluminio adecuada para sus proyectos marinos o aeroespaciales? Muchos ingenieros se enfrentan a retos a la hora de seleccionar materiales que puedan resistir entornos adversos manteniendo la integridad estructural. Una elección equivocada puede provocar corrosión prematura, fallos estructurales y costosas sustituciones.

El aluminio 5083 es una aleación de aluminio de calidad marina que contiene magnesio, manganeso y cromo como principales elementos de aleación. Ofrece una excepcional resistencia a la corrosión, especialmente en entornos de agua salada, combinada con una alta resistencia y una excelente soldabilidad, lo que lo hace ideal para aplicaciones marinas y aeroespaciales.

Composición química

La eficacia del aluminio 5083 se debe a su composición cuidadosamente equilibrada. Aquí tienes un desglose detallado de su composición química:

| Elemento | Rango porcentual |

|---|---|

| Magnesio | 4.0-4.9% |

| Manganeso | 0.4-1.0% |

| Cromo | 0.05-0.25% |

| Silicio | Máx. 0,4% |

| Hierro | Máx. 0,4% |

| Cobre | Máx. 0,1% |

| Aluminio | Saldo |

La alta contenido en magnesio1 confiere a esta aleación su característica relación fuerza-peso y sus propiedades de resistencia a la corrosión.

Propiedades clave

El aluminio 5083 destaca por varias características notables:

Resistencia mecánica

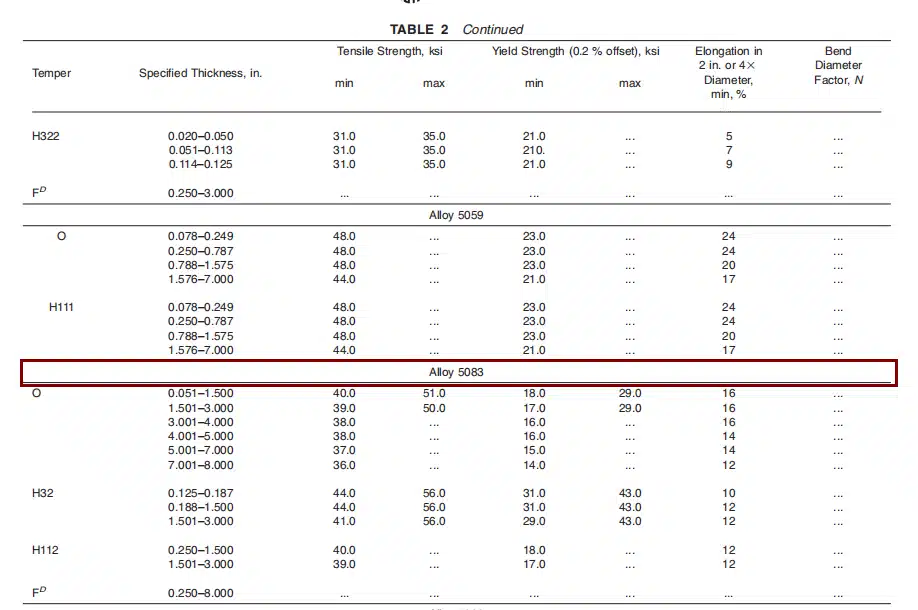

- Resistencia a la tracción: 290 MPa (42.000 psi)

- Límite elástico: 228 MPa (33.000 psi)

- Elongación: 16%

Estas propiedades hacen que sea mucho más resistente que muchas otras aleaciones de aluminio, manteniendo al mismo tiempo una buena ductilidad.

Resistencia a la corrosión

La excepcional resistencia de la aleación al agua de mar y a los productos químicos industriales proviene de:

- Formación de una capa protectora de óxido

- Alto contenido en magnesio

- Efecto estabilizador del cromo

Soldabilidad

El aluminio 5083 ofrece unas características de soldabilidad superiores:

- Zona mínima afectada por el calor

- Uniones soldadas resistentes

- Excelente resistencia al agrietamiento

- Compatible con varios métodos de soldadura

Aplicaciones industriales

Industria naval

- Cascos y superestructuras de buques

- Plataformas marinas

- Equipamiento marino

- Tanques de almacenamiento para aplicaciones criogénicas

- Herrajes para embarcaciones

Sector aeroespacial

- Componentes estructurales de aeronaves

- Depósitos de combustible

- Componentes interiores

- Equipos de apoyo en tierra

Aplicaciones de automoción

- Componentes estructurales ligeros

- Depósitos de combustible

- Piezas del chasis

- Piezas de rendimiento personalizadas

Consideraciones sobre el tratamiento

Cuando se trabaja con aluminio 5083, hay que prestar atención a varios factores:

Control de la temperatura

- Temperatura óptima de conformado: 200-300°C

- Evitar la exposición excesiva al calor

- Control de la velocidad de enfriamiento durante la soldadura

Tratamiento de superficies

- Opciones de anodizado disponibles

- Se recomienda el revestimiento de conversión química

- Mantenimiento regular en entornos marinos

Directrices de mecanizado

- Utilizar herramientas de corte afiladas

- Mantener velocidades de corte moderadas

- Proporcionar una refrigeración adecuada durante el mecanizado

Ventajas de rendimiento

La combinación de propiedades del aluminio 5083 ofrece varias ventajas:

Reducción de peso

- 30-50% más ligero que las alternativas de acero

- Mejora de la eficiencia energética de los vehículos

- Reducción de los costes de explotación

Rentabilidad

- Menor necesidad de mantenimiento

- Mayor vida útil

- Reducción de la frecuencia de sustitución

Impacto medioambiental

- 100% reciclable

- Menor huella de carbono

- Elección de materiales sostenibles

Tendencias del mercado

La demanda de aluminio 5083 sigue creciendo, impulsada por:

- Mayores exigencias de la industria naval

- Expansión del sector aeroespacial

- Materiales ligeros

- Creciente énfasis en la sostenibilidad

Por mi experiencia en fabricación de precisión, he observado que la versatilidad del aluminio 5083 lo convierte en la opción preferida para aplicaciones exigentes. Su combinación de fuerza, resistencia a la corrosión y procesabilidad ofrece ventajas únicas que pocos otros materiales pueden igualar.

El rendimiento de este material en entornos difíciles, especialmente su resistencia a la corrosión del agua de mar, lo ha hecho indispensable en aplicaciones marinas. Cuando los clientes me plantean proyectos marinos exigentes, el aluminio 5083 suele ser la solución óptima, sobre todo cuando la reducción de peso y la durabilidad son factores cruciales.

¿Por qué es difícil mecanizar el aluminio 5083?

Cada vez que trabajo con aluminio 5083, me acuerdo de su mala reputación en el mundo del mecanizado. Aunque muchos fabricantes se sienten atraídos por su excelente resistencia a la corrosión y su solidez, a menudo subestiman las complejidades que conlleva en el taller. Los retos son tan importantes que incluso los maquinistas experimentados tienen a veces dificultades para conseguir resultados uniformes.

Los principales retos en el mecanizado del aluminio 5083 se derivan de su alta resistencia, excepcional ductilidad y tendencia a formar bordes acumulados en las herramientas de corte. Estas propiedades hacen que sea especialmente difícil conseguir cortes precisos y mantener una calidad de superficie constante, lo que a menudo requiere herramientas especializadas y parámetros de mecanizado cuidadosamente controlados.

Comprender las propiedades de los materiales

La composición única del aluminio 5083 crea varios retos de mecanizado. El material contiene cantidades significativas de magnesio (4,0-4,9%) y manganeso (0,4-1,0%), que contribuyen a su endurecimiento del trabajo2 características. He observado que estas propiedades, aunque excelentes para aplicaciones estructurales, crean retos específicos durante las operaciones de mecanizado:

| Propiedad | Impacto en el mecanizado |

|---|---|

| Alta resistencia | Requiere más fuerza de corte |

| Ductilidad superior | Favorece la envoltura de las virutas |

| Endurecimiento del trabajo | Aumenta el desgaste de la herramienta |

| Retención del calor | Afecta a la precisión dimensional |

Formación de bordes

Uno de los retos más importantes que encuentro al mecanizar aluminio 5083 es la formación de bordes acumulados (BUE). Esto ocurre cuando el material de la pieza de trabajo se adhiere al filo de la herramienta de corte, modificando la geometría de la herramienta y afectando a la misma:

- Precisión de corte

- Calidad del acabado superficial

- Vida útil de la herramienta

- Coherencia dimensional

Retos de la gestión del calor

Las propiedades térmicas del aluminio 5083 presentan retos únicos durante las operaciones de mecanizado:

Mala disipación del calor

- Crea puntos calientes localizados

- Provoca inestabilidad dimensional

- Afecta significativamente a la vida útil de la herramienta

Expansión térmica

- Provoca variaciones dimensionales

- Requiere un control cuidadoso de la temperatura

- Impacto en la precisión de la pieza final

Consideraciones sobre el desgaste de la herramienta

A través de mi experiencia en PTSMAKE, he identificado varios factores que contribuyen a acelerar el desgaste de la herramienta al mecanizar aluminio 5083:

Propiedades abrasivas

- Mayor desgaste de la herramienta

- Reducción de la vida útil del filo de corte

- Aumento de los costes de utillaje

Adhesión del material

- Deterioro progresivo de la herramienta

- Rendimiento de corte irregular

- Necesidad de cambios frecuentes de herramientas

Problemas de control de chips

La alta ductilidad del aluminio 5083 crea importantes retos de control de virutas:

Fichas largas y fibrosas

- Riesgo de enredo

- Mal acabado superficial

- Automatización difícil

Evacuación de chips

- Herramientas especializadas necesarias

- Aumento de la presión del refrigerante

- Parámetros de corte modificados

Desafíos del acabado superficial

Conseguir y mantener una calidad de acabado superficial constante requiere una cuidadosa atención:

| Parámetro | Consideración |

|---|---|

| Velocidad de corte | Debe optimizarse para un BUE mínimo |

| Velocidad de alimentación | Afecta a la rugosidad de la superficie |

| Geometría de la herramienta | Requiere diseños específicos |

| Aplicación de refrigerante | Crítico para la calidad del acabado |

Impacto en la productividad

Estos retos de mecanizado afectan significativamente a la eficiencia de la producción:

Velocidad de producción

- Se requieren velocidades de corte más lentas

- Cambios de herramienta más frecuentes

- Tiempos de preparación más largos

Control de calidad

- Mayores requisitos de inspección

- Mayores índices de rechazo

- Ajustes más frecuentes del proceso

Implicaciones económicas

- Mayores gastos en utillaje

- Tiempos de mecanizado prolongados

- Aumento de los costes laborales

Requisitos de optimización de procesos

Para mecanizar con éxito aluminio 5083, he descubierto que estas optimizaciones del proceso son esenciales:

Parámetros de corte

- Velocidades y avances cuidadosamente seleccionados

- Profundidad de corte optimizada

- Fuerzas de corte equilibradas

Selección de herramientas

- Requisitos de revestimiento especializados

- Diseños geométricos específicos

- Supervisión periódica del estado de las herramientas

Estrategia de refrigeración

- Suministro de refrigerante a alta presión

- Concentración óptima de refrigerante

- Control constante de la temperatura

Los retos que plantea el mecanizado del aluminio 5083 requieren un conocimiento exhaustivo tanto de las propiedades del material como de la dinámica del mecanizado. El éxito depende de una cuidadosa atención a múltiples factores, como la selección de herramientas, los parámetros de corte y los controles del proceso. Aunque estos retos pueden superarse, requieren una gran experiencia y una cuidadosa planificación para lograr resultados uniformes y de alta calidad.

¿Cuáles son las mejores herramientas para mecanizar aluminio 5083?

La elección de herramientas de corte incorrectas para el mecanizado de aluminio 5083 puede provocar un acabado superficial deficiente, imprecisiones dimensionales y un desgaste excesivo de la herramienta. He visto a muchos fabricantes luchar contra la formación de bordes acumulados y la evacuación inadecuada de virutas, lo que provoca costosos retrasos en la producción y desperdicio de material.

Las mejores herramientas para el mecanizado de aluminio 5083 son las fresas de metal duro con 2-3 canales, las herramientas de corte con recubrimiento de diamante y las plaquitas especialmente diseñadas para aluminio. Estas herramientas, combinadas con el recubrimiento y la geometría adecuados, garantizan un rendimiento de corte y un acabado superficial óptimos.

Herramientas de corte de carburo

Las herramientas de metal duro siguen siendo la opción principal para el mecanizado de aluminio 5083 debido a su excelente equilibrio entre dureza y tenacidad. Al seleccionar herramientas de metal duro, tenga en cuenta estos factores clave:

Grado del sustrato

- El carburo de grano fino proporciona una mayor resistencia al desgaste

- El carburo de grano medio ofrece una mayor tenacidad

- El carburo micrograno garantiza una estabilidad superior del filo

Selección del revestimiento

El recubrimiento adecuado puede influir significativamente en el rendimiento de la herramienta. He aquí una comparación de los revestimientos más comunes:

| Tipo de revestimiento | Ventajas | Mejores aplicaciones |

|---|---|---|

| TiAlN | Alta resistencia al calor | Mecanizado de alta velocidad |

| ZrN | Bajo coeficiente de fricción | Corte final |

| Diamante | Resistencia superior al desgaste | Desbaste pesado |

| Sin recubrimiento | Bordes de corte afilados | Acabado ligero |

Especificaciones de la fresa

En ángulo de hélice3 y el número de estrías son factores cruciales en la selección de la fresa de mango:

Configuración de la flauta

- 2-3 canales: Óptimo para la mayoría de las operaciones en aluminio

- Un solo filo: Excelente para el fresado de cavidades profundas

- 4+ flautas: Reservado para operaciones de acabado

Características geométricas

- Ángulos de inclinación elevados (15-20 grados)

- Grandes gargantas para virutas

- Canales pulidos para una mejor evacuación de las virutas

Selección y diseño de insertos

La elección de las plaquitas adecuadas puede marcar una diferencia significativa en los resultados del mecanizado:

Geometría del inserto

- Ángulos de desprendimiento positivos

- Grandes disyuntores

- Caras de rastrillo pulidas

Selección de grado

Tabla de calidades de plaquitas recomendadas:

| Aplicación | Tipo de grado | Revestimiento |

|---|---|---|

| Desbaste | K20-K30 | PVD |

| Semiacabado | K10-K20 | TiB2 |

| Acabado | K01-K10 | Sin recubrimiento |

Consideraciones sobre el refrigerante

La selección y aplicación correctas del refrigerante influyen significativamente en el rendimiento de la herramienta:

Tipos de refrigerante

- Sistemas de refrigeración de alta presión

- Lubricación por cantidad mínima (MQL)

- Refrigerante Flood con aditivos especiales para aluminio

Métodos de aplicación

- Refrigeración a través de la herramienta

- Refrigeración externa por inundación

- Refrigeración por chorro de aire para la evacuación de virutas

Gestión de la vida útil de las herramientas

Para maximizar la vida útil de la herramienta al mecanizar aluminio 5083:

Parámetros de corte

- Mantener las velocidades de superficie recomendadas

- Utilizar tasas de alimentación adecuadas

- Controlar las fuerzas de corte

Control del desgaste

- Inspección periódica de las herramientas

- Mantenimiento predictivo

- Análisis del patrón de desgaste

Herramientas especializadas para funciones complejas

Para operaciones de mecanizado específicas:

Herramientas de roscado

- Fresas de roscar con geometrías específicas para aluminio

- Herramientas de roscado de un punto

- Machos de roscar

Soluciones de perforación

- Geometrías de perforación especializadas en aluminio

- Brocas escalonadas para agujeros más grandes

- Herramientas combinadas para funciones complejas

Herramientas de escariado

- Escariadores de varios filos

- Escariadores ajustables

- Escariadores de un solo filo

El éxito en el mecanizado del aluminio 5083 depende en gran medida de la selección de la combinación correcta de herramientas y del mantenimiento de unas condiciones de corte adecuadas. Comprendiendo estos criterios de selección de herramientas y aplicándolos correctamente, los fabricantes pueden lograr resultados óptimos en términos de acabado superficial, precisión dimensional y eficiencia de producción.

Este enfoque integral de la selección de herramientas garantiza que cada operación de mecanizado se realice con la herramienta más adecuada, lo que se traduce en una mejora de la productividad y una reducción de los costes de fabricación. No olvide evaluar periódicamente el rendimiento de la herramienta y ajustar la selección en función de los requisitos específicos de la aplicación y la información operativa.

¿Cuáles son las velocidades de corte y los avances recomendados?

Establecer parámetros de corte incorrectos para el aluminio 5083 puede provocar un acabado superficial deficiente, un desgaste excesivo de la herramienta e incluso el rechazo de la pieza. Muchos maquinistas luchan por encontrar el equilibrio adecuado, a menudo basándose en el ensayo y error, lo que supone una pérdida de tiempo y materiales.

Para aluminio 5083, recomiendo una velocidad de corte de 1000-1500 SFM para desbaste y 1500-2000 SFM para operaciones de acabado. La velocidad de avance debe ser de 0,004-0,012 pulgadas por revolución, con una profundidad de corte que oscila entre 0,02-0,25 pulgadas dependiendo de la operación.

Comprensión de los parámetros básicos de corte

La base del éxito del mecanizado CNC radica en la comprensión y el ajuste adecuado de los parámetros de corte. Al mecanizar aluminio 5083, tres factores clave trabajan juntos para determinar sus resultados: velocidad de corte, avance y profundidad de corte. Estos parámetros tienen un impacto significativo en índice de arranque de material4 y la eficacia general del mecanizado.

Permítanme desglosar cada parámetro y ofrecerles recomendaciones específicas basadas en mi experiencia:

Velocidades de corte recomendadas

Para el aluminio 5083, he encontrado que estas velocidades de corte funcionan mejor:

| Tipo de operación | Velocidad (SFM) | Notas |

|---|---|---|

| Desbaste | 1000-1500 | Mayores velocidades posibles con una refrigeración adecuada |

| Acabado | 1500-2000 | Excelente acabado superficial |

| Enhebrado | 800-1000 | Las velocidades más bajas evitan daños en las roscas |

| Perforación | 300-500 | Evita que el taladro se desplace |

Las tasas de alimentación y su impacto

Los avances deben seleccionarse cuidadosamente para complementar las velocidades de corte:

| Operación | Alimentación (DPI) | Beneficios |

|---|---|---|

| Desbaste | 0.008-0.012 | Máximo arranque de material |

| Acabado | 0.004-0.008 | Acabado superficial superior |

| Enhebrado | 0.002-0.004 | Formación de roscas limpias |

| Perforación | 0.006-0.010 | Evacuación eficaz de las virutas |

Consideraciones sobre la profundidad de corte

La profundidad de corte varía en función de su fase de mecanizado:

| Fase de explotación | Profundidad (pulgadas) | Propósito |

|---|---|---|

| Desbaste inicial | 0.15-0.25 | Eliminación de material a granel |

| Desbaste secundario | 0.05-0.15 | Preparar el acabado |

| Acabado | 0.02-0.05 | Alcanzar las dimensiones finales |

Cálculo de la velocidad del cabezal

Para determinar la velocidad correcta del cabezal (RPM), utilice esta fórmula:

RPM = (CS × 12) / (π × D)

Dónde:

- CS = Velocidad de corte en pies de superficie por minuto (SFM)

- D = Diámetro de la herramienta o pieza en pulgadas

- π = 3.14159

Requisitos de refrigeración y lubricación

Una refrigeración adecuada es crucial a la hora de mecanizar aluminio 5083:

| Método de refrigeración | Aplicación | Beneficios |

|---|---|---|

| Refrigerante de inundación | Uso general | Buena disipación del calor |

| Refrigerante pasante | Agujeros profundos | Evacuación superior de las virutas |

| Refrigeración por nebulización | Cortes ligeros | Adecuado para el acabado |

Selección de herramientas y consideraciones sobre el desgaste

La selección correcta de la herramienta influye en los parámetros de corte:

| Tipo de herramienta | Revestimiento recomendado | Aplicación |

|---|---|---|

| Carburo | TiAlN | Uso general |

| HSS | Sin recubrimiento | Elección económica |

| Diamante | Ninguno | Acabado de espejo |

Medidas de control de calidad

Controle estos aspectos durante el mecanizado:

- Rugosidad de la superficie

- Precisión dimensional

- Patrones de desgaste de las herramientas

- Formación de virutas

- Estabilidad térmica

Siguiendo estas directrices, podrá conseguir resultados óptimos en el mecanizado de aluminio 5083. Recuerde que estos parámetros pueden necesitar ajustes en función de las capacidades específicas de su máquina y de los requisitos del proyecto. Comience con valores conservadores y ajústelos gradualmente mientras supervisa los resultados.

¿Cómo mejorar el control del chip?

Al mecanizar aluminio 5083, las virutas incontroladas pueden convertir rápidamente una operación precisa en un costoso desastre. He sido testigo de innumerables casos en los que una mala gestión de la viruta ha provocado piezas desechadas, herramientas dañadas y tiempos de inactividad prolongados. Estos problemas no sólo afectan a la eficacia de la producción, sino que también aumentan significativamente los costes operativos.

El control eficaz de la viruta en el mecanizado del aluminio requiere un enfoque global que combine la selección adecuada de la herramienta, los parámetros de corte y las estrategias de refrigeración. Aplicando las técnicas adecuadas, puede conseguir un mejor acabado superficial, una mayor vida útil de la herramienta y una mayor productividad.

La base de un control eficaz del chip

Un control adecuado de la viruta empieza por comprender cómo se forma la viruta durante el proceso de mecanizado. El [mecanismo de formación de viruta]5 influye directamente en la eficacia del proceso de corte y en la calidad de las piezas. Recomiendo centrarse en estos aspectos clave:

- Optimización de la velocidad de corte

- Ajuste del avance

- Selección de la profundidad de corte

- Configuración de la geometría de la herramienta

Optimización de los parámetros de corte

La relación entre los parámetros de corte y la formación de viruta es crucial. He aquí un desglose detallado de los parámetros recomendados para el aluminio 5083:

| Parámetro | Gama recomendada | Impacto en el control del chip |

|---|---|---|

| Velocidad de corte | 800-1200 m2 | Controla la temperatura y la formación de virutas |

| Velocidad de alimentación | 0,004-0,012 ipr | Afecta al grosor de la viruta y a la rotura |

| Profundidad de corte | 0,020-0,100 pulg. | Influye en el tamaño de la viruta y la evacuación |

Aplicación del refrigerante de alta presión

Los sistemas de refrigeración de alta presión han revolucionado el control de la viruta en el mecanizado del aluminio. Recomiendo aplicar estas estrategias específicas:

- Utilice una presión de refrigerante de entre 800 y 1000 PSI para una rotura óptima de la viruta.

- Colocar las boquillas de refrigerante directamente en la zona de corte

- Mantenimiento de un flujo constante de refrigerante durante toda la operación

- Control periódico de la concentración y limpieza del refrigerante

Geometrías avanzadas de herramientas

Seleccionar la geometría de herramienta adecuada es esencial para un control eficaz de la viruta. Mi experiencia me ha demostrado que estas características son las más eficaces:

- Ángulos de inclinación positivos (10-15 grados)

- Bordes de corte afilados

- Canales pulidos para una mejor evacuación de la viruta

- Diseños especializados de rompevirutas

Soluciones de nebulización y refrigeración por aire

En determinadas aplicaciones, el refrigerante de inundación tradicional puede no ser la mejor opción. Entre los métodos de refrigeración alternativos se incluyen:

Lubricación por cantidad mínima (MQL)

- Reduce el impacto medioambiental

- Mejora la evacuación de virutas en bolsas profundas

- Ideal para operaciones de mecanizado de alta velocidad

Refrigeración por chorro de aire

- Perfecta para cortes ligeros y operaciones de acabado

- Evita el recortado de virutas

- Reduce el tiempo de limpieza

Supervisión y ajuste del proceso

La supervisión continua garantiza un control óptimo de las virutas:

- Inspección visual de la formación de virutas

- Evaluación periódica del desgaste de las herramientas

- Ajuste de los parámetros en función de:

- Variaciones materiales

- Estado de la herramienta

- Requisitos de geometría de la pieza

Buenas prácticas de aplicación

Para obtener resultados óptimos, siga estas pautas:

Planificación preoperatoria

- Revisar las propiedades de los materiales

- Seleccionar el utillaje adecuado

- Configurar el suministro adecuado de refrigerante

Durante el funcionamiento

- Supervisar la formación de virutas

- Escucha sonidos inusuales

- Comprobar la calidad del acabado superficial

Evaluación postoperatoria

- Analizar los patrones de desgaste de las herramientas

- Documentar los parámetros correctos

- Revisar las áreas de mejora

Solución de problemas comunes

Cuando surjan problemas de control de virutas, considere estas soluciones:

Astillas largas y fibrosas

- Aumentar la velocidad de avance

- Ajustar la geometría del rompevirutas

- Revisar la presión del refrigerante

Formación de bordes

- Aumentar la velocidad de corte

- Comprobar la concentración de refrigerante

- Modificar la selección del revestimiento de la herramienta

Mal acabado superficial

- Verificar la geometría de la herramienta

- Ajustar los parámetros de corte

- Evaluar el suministro de refrigerante

Seguir estas estrategias integrales ha ayudado sistemáticamente a nuestros clientes de PTSMAKE a conseguir mejores resultados de mecanizado con aluminio 5083. Recuerde que el éxito del control de virutas no consiste en seguir una única solución, sino en aplicar una combinación de técnicas adaptadas a su aplicación específica.

¿Cuáles son las mejores estrategias para reducir el desgaste de las herramientas?

El mecanizado de aluminio 5083 supone un reto importante para mantener la vida útil de las herramientas. La alta resistencia del material y su tendencia a formar bordes acumulados pueden deteriorar rápidamente las herramientas de corte, lo que conlleva un aumento de los costes de producción y problemas de calidad. El tiempo de inactividad por sustitución de herramientas y los acabados superficiales inconsistentes son problemas frustrantes a los que se enfrentan muchos fabricantes.

Para reducir el desgaste de la herramienta al mecanizar aluminio 5083, aplique parámetros de corte optimizados, utilice estrategias de refrigeración adecuadas y seleccione herramientas de corte especializadas. Las estrategias clave incluyen el uso de herramientas de carburo revestido o PCD, el mantenimiento de velocidades de avance adecuadas y la aplicación de lubricación suficiente para evitar la acumulación de bordes.

Entender los parámetros de corte

La base de la reducción del desgaste de la herramienta comienza con unos parámetros de corte adecuados. Al mecanizar aluminio 5083, la velocidad de corte6 desempeña un papel crucial en la vida útil de la herramienta. He descubierto que mantener estos parámetros ayuda a conseguir resultados óptimos:

| Parámetro | Gama recomendada | Impacto en la vida útil de la herramienta |

|---|---|---|

| Velocidad de corte | 300-500 m/min | Reduce la generación de calor |

| Velocidad de alimentación | 0,1-0,3 mm/rev | Evita la acumulación de virutas |

| Profundidad de corte | 1-3 mm | Controla las fuerzas de corte |

Estrategias de refrigeración y lubricación

Una refrigeración eficaz es esencial para prolongar la vida útil de la herramienta. Recomiendo estos métodos:

- Suministro de refrigerante a alta presión

- Lubricación por cantidad mínima (MQL)

- Sistemas de refrigeración pasantes

Estos métodos ayudan a evitar la adherencia del aluminio y reducen la tensión térmica en las herramientas de corte.

Selección de herramientas y tecnología de revestimiento

La elección de la herramienta adecuada influye significativamente en la resistencia al desgaste. Esto es lo que funciona mejor:

Herramientas de metal duro recubierto

- Revestimiento de TiAlN para mejorar la resistencia al calor

- Recubrimientos multicapa para una mayor protección contra el desgaste

- Acabado superficial liso para evitar la adherencia del material

Herramientas PCD

- Resistencia superior al desgaste

- Excelente para grandes volúmenes de producción

- Mejor conductividad térmica

Preparación de vanguardia

La geometría de la herramienta desempeña un papel fundamental en la reducción del desgaste:

Redondeo de bordes

- Refuerza la vanguardia

- Reduce el riesgo de astillado

- Mejora la adherencia del revestimiento

Tratamiento de superficies

- Microchorreado para mejorar la adherencia del revestimiento

- Pulido para reducir la fricción

Buenas prácticas operativas

Para maximizar la vida útil de la herramienta, siempre hago hincapié en estas directrices operativas:

Inspección periódica de herramientas

- Controlar los patrones de desgaste

- Comprobación del deterioro del revestimiento

- Medir el estado del filo de corte

Almacenamiento adecuado de herramientas

- Entorno climatizado

- Protección contra daños físicos

- Limpieza y mantenimiento periódicos

Prevención de bordes acumulados

La gestión de la formación de bordes acumulados exige prestar atención a:

Control de velocidad de superficie

- Mantener las velocidades de corte recomendadas

- Ajustar en función del estado del material

- Controlar la temperatura de la herramienta

Gestión de chips

- Garantizar una evacuación adecuada de las virutas

- Utilizar disyuntores adecuados

- Mantener tasas de alimentación constantes

Consideraciones sobre el entorno de producción

El entorno de fabricación influye en el desgaste de las herramientas:

Control de la temperatura

- Mantener estable la temperatura ambiente

- Control de la temperatura del refrigerante

- Control de la temperatura de la pieza

Mantenimiento de máquinas

- Comprobación periódica de la alineación de los husillos

- Control de vibraciones

- Mantenimiento del sistema de refrigeración

Aplicación rentable

La aplicación de estas estrategias exige equilibrar los costes:

Inversión inicial

- Herramientas de alta calidad

- Tecnología de revestimiento

- Sistemas de refrigeración

Beneficios a largo plazo

- Reducción de los cambios de herramientas

- Mejora de la calidad de las piezas

- Mayor productividad

Siguiendo estas estrategias integrales, he conseguido sistemáticamente mejoras significativas en la vida útil de las herramientas al mecanizar aluminio 5083. La clave es mantener un enfoque sistemático de la aplicación y supervisar periódicamente los resultados para optimizarlos.

¿Cómo conseguir un acabado superficial de alta calidad?

Conseguir el acabado superficial perfecto en piezas de aluminio 5083 puede ser un reto increíble. Muchos fabricantes luchan con resultados inconsistentes, lo que lleva a rechazar piezas y a costosas repeticiones. La combinación de desgaste de la herramienta, velocidades inadecuadas y refrigeración insuficiente puede convertir rápidamente un proyecto prometedor en una pesadilla de fabricación.

La clave para conseguir un excelente acabado superficial en aluminio 5083 reside en la optimización de los parámetros de mecanizado, la selección de las herramientas adecuadas y la aplicación de técnicas de postprocesado apropiadas. Este enfoque integral garantiza una calidad constante al tiempo que mantiene la eficiencia de la producción.

Comprender el impacto de la geometría de la herramienta

La geometría de las herramientas de corte desempeña un papel crucial en la calidad del acabado superficial. He descubierto que el uso de herramientas con ángulos de desprendimiento positivos de entre 5 y 15 grados proporciona los mejores resultados para el aluminio 5083. En ángulo de inclinación7 afecta significativamente a la formación de viruta y a las fuerzas de corte.

Aquí tienes un desglose detallado de las características óptimas de las herramientas:

| Parámetro de la herramienta | Gama recomendada | Impacto en el acabado superficial |

|---|---|---|

| Ángulo del rastrillo | 5-15 grados | Reduce las fuerzas de corte y mejora la evacuación de virutas |

| Ángulo de alivio | 10-12 grados | Evita el roce de las herramientas y la generación de calor |

| Radio de la nariz | 0,2-0,8 mm | Radio más grande para un acabado más suave |

| Preparación de bordes | Afilado a pulido ligero | Reduce la formación de bordes acumulados |

Optimización del avance y la velocidad

La optimización del avance y la velocidad de corte son esenciales para conseguir un acabado superficial superior. Basándome en mi experiencia con el aluminio 5083, recomiendo:

- Velocidad de corte: 1000-1500 pies de superficie por minuto (SFM)

- Velocidad de avance: 0,003-0,007 pulgadas por revolución (IPR)

- Profundidad de corte: 0.020-0.040 pulgadas para pasadas de acabado

Estos parámetros deben ajustarse en función de la geometría específica de la herramienta y de las capacidades de la máquina.

Estrategias de refrigeración y lubricación

Una refrigeración y lubricación adecuadas son fundamentales para mantener una calidad de superficie constante. Recomiendo:

- Suministro de refrigerante a alta presión (mínimo 800 PSI)

- Líquidos de corte a base de aceite con aditivos específicos para el aluminio

- Capacidad de refrigeración a través de la herramienta cuando sea posible

- Control periódico de la concentración de refrigerante (mantenimiento 6-8%)

Tratamientos posteriores al mecanizado

Para mejorar aún más la calidad de la superficie, se pueden emplear varios tratamientos posteriores al mecanizado:

Pulido mecánico

- Secuencia progresiva de granulado (400-2000)

- Sistemas de pulido automatizados para mayor uniformidad

- Compuestos de pulido específicos para aluminio

Consideraciones sobre el anodizado

- Anodizado tipo II para aplicaciones generales

- Tipo III para una mayor resistencia al desgaste

- La preparación de la superficie antes del anodizado es fundamental para la calidad del acabado

Medidas de control de calidad

La aplicación de medidas de control de calidad adecuadas garantiza un acabado superficial uniforme:

Pruebas periódicas de rugosidad superficial

- Medidas Ra inferiores a 32 micropulgadas

- Documentación de los resultados

- Aplicación del control estadístico de procesos

Protocolo de inspección visual

- Inspectores formados

- Condiciones de iluminación adecuadas

- Criterios de aceptación normalizados

Retos comunes y soluciones

El mecanizado de aluminio 5083 plantea a menudo varios retos:

Formación de bordes

- Solución: Aumentar la velocidad de corte

- Utilizar un líquido de corte adecuado

- Mantener los filos de corte afilados

Marcas de charla

- Solución: Verificar el equilibrio del portaherramientas

- Comprobar la vibración de la máquina

- Ajustar los parámetros de corte

Evacuación de virutas deficiente

- Solución: Optimizar la presión del refrigerante

- Utilizar rompevirutas

- Aplicar estrategias de programación adecuadas

Documentación y control de procesos

El mantenimiento de un acabado superficial uniforme requiere una documentación adecuada:

Parámetros del proceso

- Especificaciones de la herramienta

- Parámetros de corte

- Información sobre el refrigerante

Requisitos de calidad

- Especificaciones de rugosidad superficial

- Normas visuales

- Métodos de medición

Calendario de mantenimiento

- Control del desgaste de las herramientas

- Calibrado de la máquina

- Mantenimiento del sistema de refrigeración

Este enfoque integral de la optimización del acabado superficial nos ha ayudado a conseguir resultados de alta calidad en componentes de aluminio 5083. Controlando cuidadosamente cada aspecto del proceso de mecanizado y aplicando técnicas de postprocesado adecuadas, podemos satisfacer los requisitos de acabado superficial más exigentes manteniendo la eficiencia de la producción.

¿Qué técnicas de refrigeración y lubricación funcionan mejor?

Mecanizar aluminio 5083 sin la refrigeración adecuada puede tener resultados devastadores. He sido testigo del fracaso de innumerables proyectos debido a la acumulación excesiva de calor, lo que provoca un acabado superficial deficiente, imprecisiones dimensionales y desgaste prematuro de las herramientas. Las consecuencias de una refrigeración inadecuada pueden convertir un simple trabajo de mecanizado en una costosa pesadilla.

El método de refrigeración más eficaz para el mecanizado de aluminio 5083 es la refrigeración por inundación con refrigerantes solubles en agua, manteniendo una concentración de 6-8%. Este método proporciona una disipación óptima del calor, reduce el desgaste de la herramienta y garantiza una calidad constante de la superficie, al tiempo que evita la formación de bordes acumulados.

Comprender los métodos de refrigeración

El mecanizado CNC moderno exige un control preciso de la temperatura durante el proceso de corte. El sitio conductividad térmica8 del aluminio 5083 lo hace especialmente sensible a los problemas relacionados con el calor. Aquí está mi desglose detallado de los principales métodos de refrigeración:

Refrigeración por inundación

- Proporciona un flujo continuo de refrigerante

- Excelente disipación del calor

- Evacuación superior de las virutas

- Ideal para operaciones de alta velocidad

Refrigeración por nebulización

- Reduce el consumo de refrigerante

- Adecuado para cortes ligeros

- Opción respetuosa con el medio ambiente

- Mejor visibilidad durante el mecanizado

Refrigeración por aire

- Requiere una configuración mínima

- Funcionamiento limpio

- Solución rentable

- Capacidad de refrigeración limitada

Tipos de refrigerantes y sus prestaciones

Mi experiencia con diferentes tipos de refrigerante ha demostrado variaciones significativas en el rendimiento. He aquí una comparación exhaustiva:

| Tipo de refrigerante | Disipación del calor | Vida útil de las herramientas | Acabado superficial | Rentabilidad |

|---|---|---|---|---|

| Sintético | Excelente | Alta | Superior | Moderado |

| Semisintético | Muy buena | Bien | Muy buena | Alta |

| Soluble en agua | Excelente | Muy alta | Excelente | Muy alta |

| Aceite puro | Bien | Moderado | Bien | Bajo |

Optimización de la aplicación de refrigerante

La eficacia de las soluciones de refrigeración depende en gran medida de unas técnicas de aplicación adecuadas. Recomiendo centrarse en estos aspectos clave:

Presión y volumen del refrigerante

- Suministro de alta presión (500-1000 PSI) para bolsas profundas

- Mantenimiento constante del caudal

- Posicionamiento múltiple de boquillas para geometrías complejas

- Control periódico de la presión

Gestión de la concentración

- Controles semanales de concentración

- Mantener la concentración 6-8% para refrigerantes solubles en agua

- Control regular del pH (intervalo ideal: 8,5-9,5)

- Programa de mantenimiento documentado

Estrategias avanzadas de refrigeración

La innovación en tecnología de refrigeración ha introducido varios métodos avanzados que he aplicado con éxito:

Refrigeración a través de la herramienta

- Suministro directo de refrigerante al filo de corte

- Reducción de la acumulación de calor

- Evacuación mejorada de las virutas

- Mayor vida útil de la herramienta

Refrigeración criogénica

- Reducción de temperaturas extremas

- Impacto medioambiental mínimo

- Mejor acabado superficial

- Reducción de la deformación térmica

Mantenimiento y control

Un mantenimiento adecuado garantiza un rendimiento óptimo de la refrigeración:

- Comprobación diaria del nivel de refrigerante

- Pruebas semanales de concentración

- Limpieza mensual del sistema

- Sustitución trimestral completa de fluidos

Consideraciones medioambientales

La fabricación moderna exige opciones respetuosas con el medio ambiente:

- Opciones de refrigerantes biodegradables

- Sistemas de reciclaje y filtración

- Protocolos de eliminación adecuados

- Reducción de las emisiones de COV

Protocolos de seguridad

La seguridad sigue siendo primordial a la hora de manipular sistemas de refrigeración:

- Pruebas bacterianas periódicas

- Requisitos de EPI adecuados

- Procedimientos de contención de vertidos

- Planificación de la respuesta en caso de emergencia

Tendencias futuras

El panorama de la tecnología de refrigeración sigue evolucionando:

- Sistemas de supervisión basados en IoT

- Gestión del refrigerante basada en IA

- Formulaciones de refrigerantes sostenibles

- Soluciones de refrigeración híbridas

Implicaciones económicas

La aplicación eficaz de la estrategia de refrigeración afecta al balance final:

- Gastos iniciales

- Gastos corrientes de mantenimiento

- Beneficios a largo plazo de la vida útil de la herramienta

- Aumento de la eficacia de la producción

La elección de la técnica de refrigeración y lubricación influye significativamente en el éxito del mecanizado con aluminio 5083. Basándonos en nuestras numerosas pruebas y aplicaciones reales, la refrigeración por inundación con refrigerantes solubles en agua es la solución más fiable y eficaz para la mayoría de las aplicaciones. Sin embargo, los requisitos específicos del proyecto pueden requerir enfoques alternativos, por lo que es crucial conocer todas las opciones disponibles.

¿Cómo evitar la deformación de la pieza?

La deformación de la pieza de trabajo en el mecanizado de aluminio 5083 se ha convertido en un reto persistente en la fabricación de precisión. He visto cómo innumerables proyectos descarrilaban debido a alabeos y distorsiones inesperados, provocando costosas repeticiones y retrasos en la producción. El problema es aún más grave cuando se trata de componentes de alta precisión en los que cada micra es importante.

Para evitar la deformación de la pieza de trabajo en aluminio 5083, aplique procedimientos adecuados de alivio de tensiones, optimice las estrategias de sujeción y planifique cuidadosamente las secuencias de mecanizado. Además, el control de los parámetros de corte y el uso de útiles adecuados pueden reducir significativamente los riesgos de deformación.

Comprensión de la tensión residual en aluminio 5083

La causa de la deformación suele residir en tensión residual9 dentro del material. He descubierto que el aluminio 5083 es particularmente susceptible a la deformación inducida por tensión debido a su composición de aleación específica. Esto es lo que típicamente causa la tensión residual:

- Procesos de fabricación (laminado, conformado)

- Variaciones de temperatura durante el procesamiento del material

- Operaciones previas de mecanizado

- Condiciones de almacenamiento inadecuadas

Técnicas de alivio del estrés previas al mecanizado

He desarrollado un enfoque sistemático para aliviar el estrés que ha demostrado su eficacia en nuestras operaciones:

| Método de tratamiento | Temperatura | Duración | Beneficios |

|---|---|---|---|

| Alivio del estrés térmico | 230-260°C | 1-2 horas | Distribución uniforme de la tensión |

| Alivio vibratorio del estrés | Temperatura ambiente | 20-30 minutos | Alternativa no térmica |

| Envejecimiento natural | Temperatura ambiente | 24-48 horas | Solución rentable |

Optimización de las estrategias de sujeción

La forma en que sujetamos las piezas influye significativamente en la deformación. Recomiendo estas técnicas de eficacia probada:

Fuerza de sujeción distribuida

- Utilizar varios puntos de sujeción

- Aplicar valores de par coherentes

- Controlar regularmente la presión de apriete

Diseño estratégico de instalaciones

- Funciones críticas

- Tener en cuenta la dilatación térmica

- Minimizar el área de contacto siempre que sea posible

Planificación inteligente de la secuencia de mecanizado

Según mi experiencia, una secuencia adecuada es crucial:

Fase de desbaste

- Eliminar el material simétricamente

- Mantener una distribución equilibrada de la tensión

- Dejar existencias suficientes para el acabado

Alivio intermedio del estrés

- Dejar que las piezas se estabilicen entre operaciones

- Comprobación de cualquier deformación preliminar

- Realice los ajustes necesarios

Mecanizado de acabado

- Utilizar cortes ligeros

- Mantener una profundidad de corte constante

- Controlar cuidadosamente la temperatura

Optimización de los parámetros de corte

He descubierto que estos parámetros funcionan mejor para minimizar la deformación:

| Parámetro | Mecanizado en bruto | Mecanizado de acabado |

|---|---|---|

| Velocidad de corte | 300-400 m/min | 400-500 m/min |

| Velocidad de alimentación | 0,15-0,25 mm/diente | 0,05-0,15 mm/diente |

| Profundidad de corte | 2-4 mm | 0,2-0,5 mm |

| Flujo de refrigerante | Alta | Moderado |

Estrategias de control de la temperatura

La gestión de la temperatura es fundamental para la estabilidad dimensional:

Gestión del refrigerante

- Utilizar sistemas de refrigeración de alta presión

- Mantener una temperatura constante del refrigerante

- Garantizar un caudal adecuado

Temperatura de la zona de corte

- Controlar la temperatura de la herramienta

- Realice pausas de refrigeración adecuadas

- Utilizar velocidades de corte adecuadas

Control de calidad y verificación

Para garantizar el éxito, siempre aplico estos pasos de verificación:

Mediciones en curso

- Controles dimensionales periódicos

- Control de los patrones de estrés

- Seguimiento de la temperatura

Inspección final

- Verificación MMC

- Medición de la planitud

- Análisis del acabado superficial

Consideraciones medioambientales

El entorno de la tienda desempeña un papel crucial:

Control de la temperatura

- Mantener estable la temperatura ambiente

- Evitar la exposición directa al sol

- Controlar la circulación del aire

Prácticas de almacenamiento

- Almacenamiento adecuado del material

- Protegido de los factores medioambientales

- Rotación regular de las existencias

Mediante la aplicación de estas estrategias integrales, hemos logrado un éxito constante en la prevención de la deformación de las piezas de trabajo en el mecanizado de aluminio 5083. La clave reside en comprender que la prevención de la deformación no es un proceso de un solo paso, sino más bien un enfoque sistemático que comienza con la selección del material y continúa con la inspección final.

Recuerde que cada proyecto puede requerir ligeros ajustes de estas directrices en función de los requisitos y condiciones específicos. Empiece siempre por conocer a fondo su aplicación concreta y ajuste estas recomendaciones en consecuencia.

¿Cuáles son los métodos habituales de control de calidad?

El control de calidad en el mecanizado de aluminio 5083 puede ser un quebradero de cabeza para los fabricantes. Sin métodos de inspección adecuados, incluso pequeñas desviaciones pueden provocar el rechazo de piezas, retrasos en la producción e importantes pérdidas económicas. He visto a muchos fabricantes pasar apuros cuando sus procesos de control de calidad no son lo suficientemente sólidos.

El control de calidad del mecanizado de aluminio 5083 implica múltiples técnicas de inspección, como mediciones en MMC, análisis de superficies y comprobaciones visuales. Estos métodos se combinan con la supervisión de procesos y la verificación de tolerancias para garantizar que las piezas cumplen las especificaciones.

Inspección con máquinas de medición por coordenadas (MMC)

La inspección con MMC es la columna vertebral de nuestro proceso de control de calidad en PTSMAKE. Este avanzado sistema de medición utiliza una sonda para recopilar datos dimensionales precisos de las piezas mecanizadas. El sitio metrología10 capacidades de las máquinas MMC nos permiten:

- Medición de geometrías complejas con una precisión de hasta 0,001 mm

- Comparar las dimensiones reales con los modelos CAD

- Generar informes de inspección detallados

- Identificar las desviaciones en una fase temprana del proceso de producción

Me aseguro de que nuestro equipo realice inspecciones con MMC en las fases clave de la producción:

- Inspección del primer artículo

- Controles en curso

- Verificación final

Análisis de la rugosidad superficial

La calidad de la superficie es crucial para las piezas de aluminio 5083. Utilizamos métodos con y sin contacto para medir la rugosidad superficial:

| Método | Aplicaciones | Ventajas |

|---|---|---|

| Perfilómetro | Superficies planas, geometrías simples | Gran precisión, datos cuantitativos |

| Escáner óptico | Geometrías complejas, características profundas | Sin contacto, medición rápida |

| Sistemas de visión | Defectos superficiales, Reconocimiento de patrones | Inspección en tiempo real, Grandes superficies |

Protocolos de inspección visual

Aunque las herramientas de medición avanzadas son esenciales, la inspección visual cualificada sigue siendo valiosa. Nuestros inspectores comprueban:

Defectos superficiales

- Arañazos

- Abolladuras

- Marcas de herramientas

Consistencia del material

- Uniformidad del color

- Acabado superficial

- Integridad del material

Calidad de fabricación

- Calidad de los bordes

- Eliminación de rebabas

- Aspecto general

Sistemas de supervisión de procesos

La supervisión en tiempo real ayuda a mantener la calidad durante toda la producción:

Control de los parámetros de la máquina

- Velocidad del cabezal

- Tasas de alimentación

- Desgaste de la herramienta

- Temperatura

Control estadístico de procesos (CEP)

- Gráficos de control

- Análisis de tendencias

- Estudios de capacidad de los procesos

Métodos de verificación de la tolerancia

Aplicamos un enfoque multinivel a la verificación de la tolerancia:

Comprobaciones previas al mecanizado

- Certificación de materiales

- Dimensiones

- Verificación de la instalación

Verificación en curso

- Medidas de las dimensiones críticas

- Tolerancias geométricas

- Comprobación del acabado superficial

Inspección final

- Verificación dimensional completa

- Pruebas funcionales

- Revisión de la documentación

Documentación e informes

La documentación de control de calidad es crucial para la trazabilidad:

- Informes de inspección

- Certificados de materiales

- Parámetros del proceso

- Registros de no conformidad

- Medidas correctoras

He implantado un sistema de documentación digital que permite acceder rápidamente a registros de calidad y ayuda a identificar tendencias o posibles problemas antes de que se conviertan en problemas.

Integración del sistema de gestión de la calidad

Nuestros métodos de control de calidad forman parte de un sistema de gestión de calidad más amplio:

Procedimientos normalizados de trabajo (PNT)

- Instrucciones de trabajo detalladas

- Procedimientos de inspección

- Requisitos de calibración

Programas de formación

- Certificación del inspector

- Funcionamiento del equipo

- Conciencia de calidad

Mejora continua

- Auditorías periódicas

- Métricas de rendimiento

- Optimización del proceso

Calibración y mantenimiento de equipos

La calibración periódica garantiza la precisión de las mediciones:

- Calibración anual de las máquinas MMC

- Verificación mensual de las herramientas de medición

- Comprobaciones diarias de los instrumentos básicos

- Programas de mantenimiento preventivo

Este enfoque integral del control de calidad nos ayuda a mantener una calidad constante en el mecanizado de aluminio 5083. Combinando la tecnología de medición avanzada con métodos de inspección probados y una documentación minuciosa, podemos garantizar que las piezas cumplen las especificaciones de forma constante.

Comprender el papel del magnesio en la mejora de la fuerza y la resistencia, crucial para seleccionar la aleación de aluminio adecuada. ↩

Descubra cómo afecta el endurecimiento por deformación al mecanizado y cómo superar sus retos. ↩

Descubra cómo el ángulo de hélice influye en la formación de viruta y mejora el rendimiento del mecanizado. ↩

Aprenda a optimizar la eficacia del mecanizado ajustando los parámetros de velocidad de arranque de material. ↩

Comprenda la formación de virutas para mejorar la eficacia del mecanizado y la calidad de las piezas. ↩

Conozca la velocidad de corte para optimizar la vida útil de la herramienta y mejorar la eficacia del mecanizado. ↩

Aprenda cómo el ángulo de desprendimiento afecta a la formación de viruta y a las fuerzas de corte para obtener un mejor acabado superficial. ↩

Comprender la sensibilidad térmica del aluminio para aplicar estrategias de refrigeración eficaces en el mecanizado. ↩

Conozca los efectos de la tensión residual en el mecanizado y cómo mitigar la deformación. ↩

Conozca la metrología para aumentar la precisión de las mediciones y mejorar el control de calidad de la fabricación. ↩