Como fabricante que trabaja a diario con distintos tipos de acero, a menudo oigo a ingenieros preguntar por equivalentes de acero 4140. Resulta frustrante que las especificaciones de los materiales varíen de un país a otro y de una norma a otra, lo que dificulta encontrar la correspondencia adecuada.

El acero 4140 equivale a varios grados internacionales: SCM440 (Japón), 42CrMo4 (Europa) y 708M40 (Reino Unido). Este acero aleado al cromo-molibdeno de contenido medio de carbono ofrece una excelente resistencia, dureza y resistencia al desgaste, por lo que es ideal para fabricar componentes críticos.

Quiero compartir algo importante sobre estos equivalentes. Aunque tienen una composición similar, las pequeñas variaciones en los procesos de fabricación y las composiciones químicas exactas pueden afectar al rendimiento. En PTSMAKE, seleccionamos cuidadosamente los materiales en función de los requisitos específicos de la aplicación y la disponibilidad regional para garantizar unos resultados óptimos.

¿Cuáles son las ventajas y desventajas del acero 4140?

Elegir el grado de acero adecuado para los proyectos de fabricación puede resultar abrumador. Con docenas de variedades de acero disponibles, muchos ingenieros y fabricantes se esfuerzan por determinar si el acero 4140 es la opción óptima para sus aplicaciones específicas. Una decisión equivocada puede provocar fallos en los componentes o costes innecesarios.

El acero 4140 es una aleación de acero al cromo-molibdeno con contenido medio de carbono que ofrece un excelente equilibrio entre resistencia, dureza y tenacidad. Es ideal para fabricar componentes que requieran una gran resistencia mecánica y al desgaste, aunque conlleva costes más elevados y requisitos de procesamiento específicos.

Composición del acero 4140

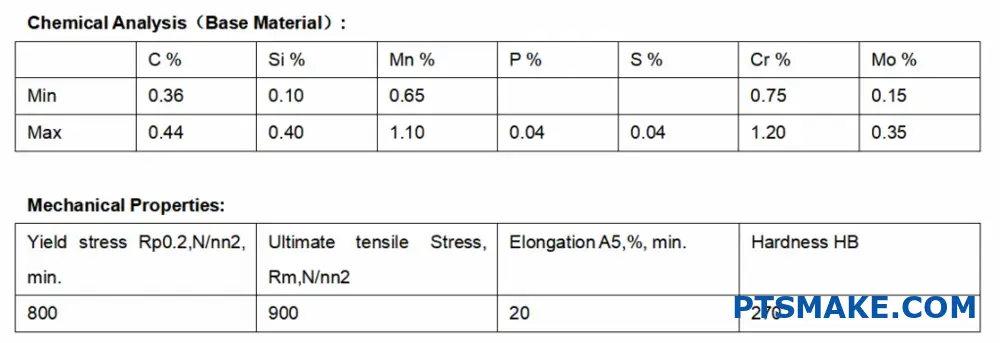

La composición química del acero 4140 desempeña un papel crucial en la determinación de sus propiedades. He aquí un desglose detallado de sus elementos principales:

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0,38 - 0,43% |

| Cromo | 0,80 - 1,10% |

| Molibdeno | 0,15 - 0,25% |

| Manganeso | 0,75 - 1,00% |

| Silicio | 0,15 - 0,35% |

| Fósforo | 0,035% máx |

| Azufre | 0,040% máx |

La presencia de austenita en su microestructura contribuye significativamente a sus propiedades mecánicas.

Principales ventajas del acero 4140

Resistencia y dureza superiores

El acero 4140 presenta unas propiedades de resistencia excepcionales, con una resistencia a la tracción que oscila entre 95.000 y 160.000 PSI en función del tratamiento térmico. En PTSMAKE utilizamos con frecuencia este material para fabricar componentes sometidos a grandes esfuerzos que requieren excelentes propiedades mecánicas.

Excelente maquinabilidad

A pesar de su elevada resistencia, el acero 4140 ofrece una buena maquinabilidad. Esta característica lo hace especialmente adecuado para procesos de mecanizado CNC, que es una de nuestras especialidades en PTSMAKE.

Opciones versátiles de tratamiento térmico

El material responde bien a diversos procesos de tratamiento térmico, lo que permite personalizar las propiedades en función de los requisitos específicos de la aplicación:

- Temple y revenido

- Normalización

- Recocido

- Endurecimiento superficial

Impresionante resistencia al desgaste

La combinación de cromo y molibdeno proporciona una excelente resistencia al desgaste, por lo que es ideal para componentes sometidos a fricción y tensión continuas.

Desventajas notables del acero 4140

Consideraciones económicas

El acero 4140 suele costar más que los aceros al carbono básicos debido a sus elementos de aleación. Sin embargo, sus propiedades superiores suelen justificar la inversión para aplicaciones críticas.

Requisitos de procesamiento

Trabajar con acero 4140 exige conocimientos y equipos específicos:

- Requiere procedimientos adecuados de tratamiento térmico

- Necesita velocidades de enfriamiento controladas

- Exige parámetros de mecanizado específicos

Soldabilidad limitada

Aunque es soldable, el acero 4140 requiere:

- Precalentamiento antes de soldar

- Enfriamiento controlado tras la soldadura

- Procedimientos de soldadura específicos para evitar la fisuración

Aplicaciones comunes

Según mi experiencia en PTSMAKE, el acero 4140 destaca en diversas aplicaciones:

Componentes de automoción

- Cigüeñales

- Bielas

- Ejes de transmisión

- Componentes de la dirección

Equipamiento industrial

- Piezas de maquinaria pesada

- Componentes de transmisión de potencia

- Equipos de minería

- Componentes de la industria del petróleo y el gas

Herramientas de fabricación

- Troqueles

- Moldes

- Componentes de maquinaria

- Cierres resistentes

Consideraciones sobre el rendimiento

Cuando trabaje con acero 4140, tenga en cuenta estos factores:

| Propiedad | Alcance típico |

|---|---|

| Resistencia a la tracción | 95-160 ksi |

| Límite elástico | 60-150 ksi |

| Alargamiento | 10-18% |

| Dureza | 28-40 HRC |

Control de calidad y pruebas

En PTSMAKE, aplicamos rigurosas medidas de control de calidad para los componentes de acero 4140:

- Verificación de la certificación de materiales

- Pruebas de dureza

- Control dimensional

- Análisis del acabado superficial

- Validación del tratamiento térmico

Análisis coste-beneficio

Al evaluar el acero 4140 para su proyecto, tenga en cuenta:

Costes directos

- Precio del material

- Requisitos de procesamiento

- Gastos de tratamiento térmico

- Tiempo de mecanizado y utillaje

Beneficios a largo plazo

- Mayor vida útil

- Mantenimiento reducido

- Mejora del rendimiento

- Mayor fiabilidad

He comprobado que, aunque la inversión inicial puede ser mayor, las propiedades superiores del acero 4140 a menudo se traducen en menores costes totales de propiedad para aplicaciones críticas.

Consideraciones medioambientales y de almacenamiento

Es esencial almacenar y manipular correctamente el acero 4140:

- Almacenar en un ambiente seco

- Proteger de los elementos corrosivos

- Mantener un control adecuado de la temperatura

- Utilizar un revestimiento adecuado o una protección contra el aceite cuando sea necesario

A través de mi experiencia en PTSMAKE, he observado que un almacenamiento adecuado influye significativamente en el rendimiento y la maquinabilidad del material.

¿Para qué se utiliza habitualmente el acero 4140?

Cada día, los fabricantes se enfrentan al reto de seleccionar el material adecuado para sus componentes críticos. Una elección equivocada puede provocar fallos prematuros, mayores costes de mantenimiento y consecuencias potencialmente catastróficas en aplicaciones sometidas a grandes esfuerzos.

El acero 4140 es una aleación de acero al cromo-molibdeno con contenido medio de carbono muy utilizada en la fabricación de piezas críticas que requieren gran resistencia, buena tenacidad y resistencia al desgaste. Es especialmente popular en aplicaciones de automoción, aeroespaciales y de maquinaria pesada debido a su excelente combinación de propiedades.

Propiedades clave que hacen valioso al acero 4140

El valor del acero 4140 reside en su combinación única de propiedades. Tras trabajar con varios tipos de acero en nuestras instalaciones de fabricación, he descubierto que el acero 4140 destaca por su estabilidad metalúrgica en distintas condiciones.

Propiedades mecánicas

- Resistencia a la tracción: 95.000 - 105.000 PSI

- Límite elástico: 60.000 - 70.000 PSI

- Dureza: 275-320 Brinell (en estado recocido)

Composición química

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0.38-0.43% |

| Cromo | 0.80-1.10% |

| Molibdeno | 0.15-0.25% |

| Manganeso | 0.75-1.00% |

| Silicio | 0.15-0.35% |

| Fósforo | 0,035% máx |

| Azufre | 0,040% máx |

Aplicaciones comunes a todos los sectores

Industria del automóvil

- Cigüeñales

- Bielas

- Ejes de transmisión

- Husillos

- Componentes de la dirección

En PTSMAKE, mecanizamos regularmente estos componentes para clientes del sector de la automoción, manteniendo tolerancias estrictas y garantizando acabados superficiales superiores.

Aplicaciones aeroespaciales

- Componentes del tren de aterrizaje

- Componentes estructurales

- Fijaciones

- Soportes

- Soportes del motor

Maquinaria y equipos pesados

- Componentes del eje hidráulico

- Piezas de transmisión

- Pernos resistentes

- Componentes de maquinaria de construcción

- Piezas para equipos de minería

Consideraciones sobre la fabricación

Opciones de tratamiento térmico

El acero 4140 responde bien a diversos procesos de tratamiento térmico:

- Recocido (1500-1600°F)

- Normalización (1600-1700°F)

- Endurecimiento (1500-1550°F)

- Revenido (varía en función de la dureza deseada)

Características de mecanizado

Según mi experiencia supervisando operaciones de mecanizado CNC en PTSMAKE, el acero 4140 requiere consideraciones específicas:

Recomendaciones de velocidad de corte:

- Torneado: 200-300 SFM

- Fresado: 150-250 SFM

- Perforación: 100-150 SFM

Selección de herramientas:

- Herramientas de metal duro para la mayoría de las operaciones

- Herramientas HSS para aplicaciones especializadas

- Herramientas revestidas para mejorar la resistencia al desgaste

Opciones de tratamiento de superficies

El material puede mejorarse mediante diversos tratamientos superficiales:

- Nitruración

- Cromado

- Revestimiento de óxido negro

- Fosfatado

- Revestimiento PVD

Costes y alternativas

Al comparar el acero 4140 con otras alternativas, tenga en cuenta estos factores:

| Factor | Acero 4140 | Aceros alternativos |

|---|---|---|

| Coste inicial | Moderado | Varía |

| Coste de mecanizado | Moderado-alto | Depende del grado |

| Coste del tratamiento térmico | Moderado | Varía |

| Coste del ciclo de vida | Bajo | A menudo superior |

Control de calidad y pruebas

En PTSMAKE, aplicamos rigurosos procedimientos de ensayo para los componentes de acero 4140:

Pruebas de dureza

- Pruebas periódicas de dureza Rockwell

- Verificación de la dureza Brinell

- Pruebas de microdureza cuando sea necesario

Verificación del material

- Análisis de la composición química

- Examen de la microestructura

- Pruebas de propiedades mecánicas

Inspección dimensional

- Medición en MMC

- Pruebas de rugosidad superficial

- Verificación de tolerancias geométricas

Buenas prácticas para ingenieros de diseño

Al diseñar con acero 4140, tenga en cuenta estas directrices:

Características de diseño

- Mantener radios de esquina adecuados

- Evite las transiciones bruscas

- Considerar los factores de concentración de tensiones

- Prever los márgenes adecuados para el tratamiento térmico

Consideraciones sobre la fabricación

- Tener en cuenta los índices de eliminación de material

- Planificar una fijación adecuada

- Considerar las operaciones posteriores al mecanizado

- Tener en cuenta la distorsión del tratamiento térmico

Optimización de costes

- Diseño para un uso eficiente de los materiales

- Minimizar los elementos complejos en la medida de lo posible

- Considerar el tamaño de los lotes para el tratamiento térmico

- Planifique una vida útil óptima de la herramienta

A través de nuestra experiencia en PTSMAKE, hemos comprobado que la aplicación con éxito de componentes de acero 4140 requiere una cuidadosa atención a estos factores, garantizando un rendimiento óptimo y rentabilidad en la aplicación final.

¿Es el 4140 más duro que el acero dulce?

Todos los días recibo preguntas de ingenieros que se debaten entre el acero 4140 y el acero dulce para sus proyectos. Suelen confundirse con las diferencias de dureza y les preocupa equivocarse de material, lo que podría hacer fracasar el proyecto.

Sí, el acero 4140 es mucho más duro que el acero dulce. Con un tratamiento térmico adecuado, el acero 4140 puede alcanzar una dureza de entre 28 y 32 HRC, mientras que el acero dulce suele alcanzar un máximo de 15 HRC. Esta dureza superior hace que el 4140 sea ideal para aplicaciones de alto esfuerzo que requieren una mayor resistencia al desgaste.

Comprender las propiedades de los materiales

Composición química Impacto

La diferencia fundamental entre el acero 4140 y el acero dulce radica en su composición química. El acero 4140 contiene cantidades significativas de cromo y molibdeno, creando un microestructura martensítica1 durante el tratamiento térmico. He observado que estos elementos de aleación contribuyen directamente a su mayor capacidad de dureza.

| Elemento | Acero 4140 (%) | Acero dulce (%) |

|---|---|---|

| Carbono | 0.38-0.43 | 0.05-0.25 |

| Cromo | 0.80-1.10 | Rastrear |

| Molibdeno | 0.15-0.25 | Ninguno |

| Manganeso | 0.75-1.00 | 0.30-0.60 |

Métodos de ensayo de la dureza

En PTSMAKE realizamos periódicamente diversas pruebas de dureza para garantizar la calidad del material. Los tres métodos de ensayo principales que utilizamos son:

- Dureza Rockwell (HRC)

- Dureza Brinell (BHN)

- Dureza Vickers (HV)

Aplicaciones prácticas y rendimiento

Comparación de fuerzas

El acero 4140 supera sistemáticamente al acero dulce en propiedades relacionadas con la resistencia:

| Propiedad | Acero 4140 | Acero dulce |

|---|---|---|

| Resistencia a la tracción (MPa) | 655-1000 | 340-440 |

| Límite elástico (MPa) | 415-655 | 210-250 |

| Elongación (%) | 15-25 | 20-30 |

Usos específicos de la industria

Aplicaciones de automoción

En la fabricación de automóviles, se prefiere el acero 4140 para:

- Cigüeñales

- Bielas

- Ejes de transmisión

- Componentes del engranaje

El acero dulce, sin embargo, encuentra su lugar en:

- Paneles de carrocería

- Componentes del bastidor

- Piezas estructurales no críticas

Consideraciones sobre la fabricación

Basándome en mi experiencia en PTSMAKE, he descubierto que el mecanizado de acero 4140 requiere:

- Mayor velocidad de corte

- Herramientas más robustas

- Estrategias de refrigeración mejoradas

Estos requisitos repercuten directamente en los costes y plazos de producción. Cuando se trabaja con acero dulce, los parámetros de mecanizado estándar suelen ser suficientes.

Efectos del tratamiento térmico

Respuesta al tratamiento térmico

La respuesta del acero 4140 al tratamiento térmico es notable:

| Tratamiento | 4140 Dureza (HRC) | Acero dulce Dureza (HRC) |

|---|---|---|

| Recocido | 16-22 | 10-15 |

| Normalizado | 25-30 | 12-17 |

| Templado y revenido | 28-32 | 14-18 |

Consideraciones económicas

Aunque el acero 4140 ofrece una dureza superior, tiene un coste más elevado:

- Los gastos en materias primas suelen ser 30-40% más altos

- Los procesos de tratamiento térmico añaden costes adicionales

- El tiempo de mecanizado aumenta debido a la dureza del material

Resistencia al desgaste y durabilidad

Características de desgaste de la superficie

El acero 4140 demuestra una resistencia superior al desgaste debido a:

- Mayor contenido de carbono

- Presencia de cromo

- Dureza mejorada tras el tratamiento térmico

En PTSMAKE, hemos implantado procedimientos avanzados de pruebas de desgaste para validar el rendimiento de los materiales en diversas condiciones.

Factores medioambientales

Ambos materiales reaccionan de forma diferente a las condiciones ambientales:

| Factor | Acero 4140 | Acero dulce |

|---|---|---|

| Resistencia a la corrosión | Moderado | Pobre |

| Estabilidad térmica | Excelente | Feria |

| Resistencia a los impactos | Bien | Excelente |

Evolución y tendencias futuras

Innovación de materiales

La industria siderúrgica sigue evolucionando con:

- Nuevos procesos de tratamiento térmico

- Tratamientos superficiales avanzados

- Soluciones de materiales híbridos

Consideraciones sobre sostenibilidad

Las exigencias de la fabricación moderna se centran cada vez más en:

- Métodos de producción energéticamente eficientes

- Reciclabilidad

- Reducción de la huella de carbono

Al trabajar con varios clientes en PTSMAKE, he observado una tendencia creciente hacia la elección de materiales sostenibles, manteniendo al mismo tiempo los requisitos de rendimiento.

¿Cuál es la clasificación del acero 4140?

Todos los días recibo consultas de clientes que no entienden la clasificación del acero 4140. Se esfuerzan por comprender su sistema de grados y sus aplicaciones adecuadas, lo que a menudo provoca costosos errores en la selección de materiales y retrasos en los proyectos.

El acero 4140 se clasifica como un acero aleado al cromo-molibdeno de contenido medio de carbono. Pertenece a la serie 41XX de aceros al cromo-molibdeno, donde "41" indica el tipo de aleación y "40" representa aproximadamente 0,40% de contenido de carbono.

Composición química y propiedades

La composición química del acero 4140 es crucial para comprender su clasificación. El acero se somete a procesos metalúrgicos2 para conseguir sus propiedades distintivas. Aquí tienes un desglose detallado de su composición química:

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0.38-0.43% |

| Cromo | 0.80-1.10% |

| Molibdeno | 0.15-0.25% |

| Manganeso | 0.75-1.00% |

| Silicio | 0.15-0.35% |

| Fósforo | 0,035% máx |

| Azufre | 0,040% máx |

Designaciones estándar

En PTSMAKE, trabajamos con varias normas internacionales para el acero 4140. El material se reconoce de forma diferente en los distintos estándares mundiales:

- AISI/SAE: 4140

- DIN: 42CrMo4

- JIS: SCM440

- BS: 708M40

- GB: 42CrMo

Clasificaciones de los tratamientos térmicos

El acero 4140 puede clasificarse en función de su estado de tratamiento térmico:

Estado recocido (A)

- Dureza: 190-220 HB

- Estructura: Ferrita y carburos esferoidizados

- Lo mejor para operaciones de mecanizado

Templado y revenido (Q&T)

- Dureza: 280-320 HB

- Mayor resistencia y tenacidad

- Óptimo para aplicaciones sometidas a grandes esfuerzos

Clasificaciones sectoriales

En mi experiencia trabajando con diversas industrias en PTSMAKE, he observado diferentes sistemas de clasificación basados en los requisitos de las aplicaciones:

Industria del automóvil

- Grado H: Aplicaciones de alta resistencia

- Grado M: Aplicaciones de resistencia media

- Grado L: Componentes de baja tensión

Aplicaciones aeroespaciales

- AMS 6382: Piezas estructurales de aeronaves

- AMS 6349: Componentes críticos

- AMS 6359: Aplicaciones de uso general

Clasificaciones de calidad

Clasificamos los niveles de calidad del acero 4140 en función de los procesos de fabricación:

Calidad superior (PQ)

- Control riguroso de las inclusiones

- Propiedades mecánicas mejoradas

- Mayor coste pero mejores prestaciones

Calidad comercial (CQ)

- Proceso de fabricación estándar

- Niveles de inclusión aceptables

- Opción rentable

Clasificaciones de formularios

El acero 4140 está disponible en varias formas, cada una con su propia clasificación:

Stock de bar

- Laminado en caliente

- Estirado en frío

- Forjado

Placa

- Laminado en caliente

- Normalizado

- Alivio del estrés

Clasificación por aplicaciones

La versatilidad del acero 4140 permite varias clasificaciones específicas para cada aplicación:

Aplicaciones estructurales

- Clase S1: Componentes estructurales resistentes

- Clase S2: Bastidores de carga media

- Clase S3: Soportes ligeros

Herramientas y troqueles

- Clase T1: Herramientas de alta resistencia al desgaste

- Clase T2: Matrices resistentes a los impactos

- Clase T3: Herramientas de uso general

En PTSMAKE procesamos regularmente acero 4140 para diversas aplicaciones, manteniendo un estricto cumplimiento de estas clasificaciones para garantizar un rendimiento óptimo. Nuestras avanzadas capacidades de mecanizado CNC nos permiten trabajar con todas las formas y condiciones del acero 4140, entregando componentes precisos que cumplen o superan las especificaciones del cliente.

El sistema de clasificación ayuda a seleccionar la variante adecuada de acero 4140 para aplicaciones específicas. Comprender estas clasificaciones es crucial para:

- Selección adecuada del material

- Procesos de control de calidad

- Cumplir las normas del sector

- Garantizar el rendimiento de los componentes

- Optimización de costes

Mediante una adecuada comprensión de la clasificación, los ingenieros y diseñadores pueden tomar decisiones informadas sobre la selección de materiales, lo que mejora el rendimiento y la fiabilidad del producto. Nuestro equipo de PTSMAKE ayuda a los clientes a seleccionar la clasificación de acero 4140 más adecuada en función de los requisitos específicos de su aplicación y sus objetivos de rendimiento.

¿Cuál es la diferencia entre el acero inoxidable 4140 y el 410?

Como profesional de la fabricación, a menudo me encuentro con clientes que se debaten entre el acero inoxidable 4140 y el 410 para sus proyectos. La confusión se debe a su numeración similar y a algunas propiedades que se solapan, lo que provoca costosos errores de selección de material y retrasos en los proyectos.

La principal diferencia entre el acero inoxidable 4140 y el 410 radica en su composición y resistencia a la corrosión. El 4140 es un acero de aleación de cromo y molibdeno que ofrece una gran resistencia y dureza, mientras que el 410 es un acero inoxidable martensítico que proporciona una mayor resistencia a la corrosión con una resistencia moderada.

Composición química y propiedades

Las diferencias fundamentales entre estos aceros empiezan por su composición química. Examinemos sus composiciones:

| Elemento | Acero 4140 | Acero inoxidable 410 |

|---|---|---|

| Carbono | 0.38-0.43% | 0,15% máx |

| Cromo | 0.80-1.10% | 11.5-13.5% |

| Molibdeno | 0.15-0.25% | - |

| Manganeso | 0.75-1.00% | 1,00% máx |

| Silicio | 0.15-0.35% | 1,00% máx |

La presencia de un mayor contenido de cromo en el acero inoxidable 410 crea una capa protectora de pasivación en la superficie, lo que proporciona una mayor resistencia a la corrosión en comparación con el acero 4140.

Comparación de propiedades mecánicas

Ambos aceros ofrecen propiedades mecánicas distintas que los hacen adecuados para aplicaciones diferentes:

Características del acero 4140

- Mayor resistencia a la tracción (95.000 - 115.000 PSI en estado recocido)

- Capacidad de dureza superior (28-33 HRC)

- Excelente resistencia al desgaste

- Buena resistencia a la fatiga

- Mejor maquinabilidad

Características del acero inoxidable 410

- Resistencia moderada a la tracción (65.000 - 90.000 PSI en estado recocido)

- Buen potencial de dureza (25-30 HRC)

- Resistencia superior a la corrosión

- Mayor resistencia a la oxidación a temperaturas elevadas

- Resistencia moderada al desgaste

Consideraciones sobre el tratamiento térmico

A través de mi experiencia en PTSMAKE, he observado diferencias significativas en las respuestas al tratamiento térmico:

Tratamiento térmico del acero 4140

- Temperatura de austenitización: 1500-1600°F

- Se prefiere el enfriamiento en aceite

- Temperatura de revenido: 400-1200°F

- Excelente templabilidad

- Alcanza mayores niveles de dureza

Tratamiento térmico del acero inoxidable 410

- Temperatura de austenitización: 1700-1850°F

- Posibilidad de enfriamiento al aire o al aceite

- Temperatura de revenido: 300-700°F

- Endurecimiento moderado

- Mantiene la resistencia a la corrosión tras un tratamiento térmico adecuado

Coste y disponibilidad

Según mi experiencia en fabricación, estos factores influyen significativamente en la selección del material:

- El acero 4140 suele ser más rentable

- El acero inoxidable 410 es más caro por su mayor contenido en cromo

- Ambos materiales están disponibles en formatos estándar

- Los plazos de entrega pueden variar en función de las calidades y dimensiones.

Normas de aplicación

Aquí es donde destaca cada tipo de acero:

Acero 4140 Aplicaciones

- Cigüeñales y ejes de automoción

- Componentes de maquinaria pesada

- Herramientas para la industria del petróleo y el gas

- Ejes de uso general

- Aplicaciones del engranaje

Aplicaciones del acero inoxidable 410

- Ejes de bombas en entornos corrosivos

- Componentes de válvulas

- Piezas de turbina

- Cubiertos de cocina

- Instrumental médico

Rendimiento en distintos entornos

Las consideraciones medioambientales desempeñan un papel crucial:

Acero 4140 Compatibilidad con el medio ambiente

- Excelente en aplicaciones lubricadas con aceite

- Buen funcionamiento en seco

- Resistencia limitada a la corrosión

- No recomendado para entornos húmedos o marinos

- Adecuado para aplicaciones de alta tensión

Acero inoxidable 410 Compatibilidad con el medio ambiente

- Bueno en entornos marinos

- Excelente en condiciones húmedas

- Resistencia química moderada

- Adecuado para equipos de procesamiento de alimentos

- Buena resistencia a la oxidación a altas temperaturas

Consideraciones sobre la fabricación

En PTSMAKE, hemos desarrollado enfoques específicos para trabajar con cada material:

Características de mecanizado

- El acero 4140 ofrece una mejor maquinabilidad

- El inoxidable 410 requiere velocidades de corte más lentas

- Ambos materiales necesitan una refrigeración adecuada durante el mecanizado

- El desgaste de la herramienta suele ser mayor con el inoxidable 410

Consideraciones sobre la soldadura

- 4140 requiere precalentamiento y tratamiento térmico posterior a la soldadura

- El inoxidable 410 requiere procedimientos de soldadura especiales

- Ambos materiales son soldables con las debidas precauciones

- Se recomienda aliviar la tensión después de soldar

Medidas de control de calidad

Un control de calidad adecuado es esencial para ambos materiales:

Requisitos de las pruebas

- Pruebas de dureza

- Verificación de la resistencia a la tracción

- Examen de la microestructura

- Pruebas de resistencia a la corrosión (especialmente para 410)

- Evaluación de la resistencia al impacto

Tendencias y avances futuros

El sector está experimentando una evolución interesante:

- Procesos avanzados de tratamiento térmico

- Mejora de las técnicas de acabado de superficies

- Desarrollo de materiales híbridos

- Tecnologías de revestimiento mejoradas

- Métodos de fabricación más sostenibles

Mediante una cuidadosa selección del material y un tratamiento adecuado, tanto el acero inoxidable 4140 como el 410 pueden proporcionar un excelente servicio en sus respectivas aplicaciones. La clave está en conocer sus propiedades y limitaciones únicas para tomar una decisión informada para sus necesidades específicas.

¿Es 4140 lo mismo que A36?

Cuando busco materiales de acero para proyectos de fabricación, a menudo me encuentro con clientes que no entienden las diferencias entre el acero 4140 y el A36. La idea errónea de que estos materiales son intercambiables puede dar lugar a costosos errores y fracasos en los proyectos.

No, el 4140 y el A36 no son lo mismo. El 4140 es un acero de aleación de cromo y molibdeno con contenido medio de carbono conocido por su gran resistencia y dureza, mientras que el A36 es un acero estructural con bajo contenido de carbono y menor resistencia, pero mejor soldabilidad y conformabilidad.

Diferencias en la composición química

La diferencia fundamental entre estos dos aceros radica en su composición química. En PTSMAKE, seleccionamos cuidadosamente los materiales en función de su composición para garantizar un rendimiento óptimo en los proyectos de nuestros clientes.

Composición del acero 4140

- Carbono: 0,38-0,43%

- Cromo: 0,80-1,10%

- Molibdeno: 0,15-0,25%

- Manganeso: 0,75-1,00%

- Silicio: 0,15-0,35%

- Azufre: 0,040% máx.

- Fósforo: 0,035% máx.

Composición del acero A36

- Carbono: 0,26% máx.

- Manganeso: 0,60-0,90%

- Silicio: 0,40% máx.

- Azufre: 0,050% máx.

- Fósforo: 0,040% máx.

Comparación de propiedades mecánicas

En límite elástico3 y otras propiedades mecánicas varían significativamente entre estos aceros, lo que afecta a sus aplicaciones:

| Propiedad | Acero 4140 | Acero A36 |

|---|---|---|

| Resistencia a la tracción (MPa) | 655-1195 | 400-550 |

| Límite elástico (MPa) | 415-1070 | 250 |

| Elongación (%) | 9-16 | 20 |

| Dureza (HB) | 197-341 | 130-180 |

Aplicaciones primarias

Acero 4140 Aplicaciones

- Cigüeñales y engranajes de automoción

- Componentes del tren de aterrizaje de las aeronaves

- Piezas de maquinaria pesada

- Componentes mecánicos sometidos a grandes esfuerzos

- Piezas mecanizadas de precisión que requieren gran resistencia

Aplicaciones del acero A36

- Vigas y pilares estructurales

- Marcos de construcción

- Componentes del puente

- Construcción general

- Piezas básicas de la máquina

Capacidades de tratamiento térmico

La respuesta del acero 4140 al tratamiento térmico lo diferencia del A36. A través de mi experiencia en PTSMAKE, he observado estas diferencias clave:

4140 Tratamiento térmico

- Excelente templabilidad

- Puede endurecerse

- Apto para temple y revenido

- Rango de dureza alcanzable: 28-55 HRC

Tratamiento térmico A36

- Endurecimiento limitado

- No suele tratarse térmicamente

- Más adecuado para soldar

- Mantiene propiedades coherentes

Coste y disponibilidad

La diferencia de precio entre estos materiales puede afectar significativamente a los presupuestos de los proyectos:

| Factor | Acero 4140 | Acero A36 |

|---|---|---|

| Coste relativo | Más alto | Baja |

| Disponibilidad en el mercado | Moderado | Ampliamente disponible |

| Coste de procesamiento | Más alto | Baja |

| Plazos de entrega | Más largo | Más corto |

Consideraciones sobre la fabricación

Basándonos en nuestra experiencia de fabricación en PTSMAKE, he aquí las principales diferencias de procesamiento:

Maquinabilidad

- 4140: Requiere herramientas más robustas y parámetros de corte específicos.

- A36: Más fácil de mecanizar con herramientas estándar

Características de la soldadura

- 4140: Requiere precalentamiento y enfriamiento controlado

- A36: Excelente soldabilidad con una preparación mínima

Conformado y fabricación

- 4140: Más difícil de conformar, requiere técnicas específicas

- A36: Fácil de formar y fabricar

Requisitos de control de calidad

Los requisitos de inspección y ensayo difieren considerablemente:

Pruebas de acero 4140

- Pruebas de dureza

- Verificación de la resistencia a la tracción

- Análisis de la composición química

- Examen de la microestructura

- Certificación de tratamiento térmico

Ensayos de acero A36

- Inspección dimensional básica

- Examen visual

- Pruebas sencillas de resistencia

- Revisión de la certificación de fábricas

Impacto económico en los proyectos

Elegir entre estos materiales puede afectar significativamente a la economía del proyecto:

| Consideración | Acero 4140 | Acero A36 |

|---|---|---|

| Coste inicial del material | Más alto | Baja |

| Coste de procesamiento | Más alto | Baja |

| Coste de mantenimiento | Baja | Más alto |

| Vida útil | Más largo | Más corto |

Comprender estas diferencias es crucial para elegir los materiales con conocimiento de causa. En PTSMAKE, guiamos a nuestros clientes a través de estas decisiones para garantizar una elección de material óptima para sus aplicaciones específicas, teniendo en cuenta tanto los requisitos técnicos como las limitaciones económicas.

¿Es 4140 lo mismo que 1045?

Como fabricante, a menudo me encuentro con clientes que están confundidos acerca de los grados de acero 4140 y 1045. Les cuesta entender sus diferencias y similitudes, lo que puede dar lugar a problemas de diseño y fabricación. Esta confusión puede dar lugar a costosos errores de selección de materiales y problemas de rendimiento.

Aunque el 4140 y el 1045 son aceros de carbono medio, son materiales claramente diferentes. El 4140 es un acero de aleación de cromo y molibdeno con mayor templabilidad y resistencia, mientras que el 1045 es un acero al carbono simple con una composición más sencilla y unas características generales de rendimiento inferiores.

Diferencias en la composición química

La diferencia fundamental entre estos aceros radica en su composición química. El 4140 contiene elementos de aleación adicionales que mejoran significativamente sus propiedades. Examinemos sus composiciones:

| Elemento | Acero 4140 (%) | Acero 1045 (%) |

|---|---|---|

| Carbono | 0.38-0.43 | 0.43-0.50 |

| Cromo | 0.80-1.10 | - |

| Molibdeno | 0.15-0.25 | - |

| Manganeso | 0.75-1.00 | 0.60-0.90 |

| Silicio | 0.15-0.35 | 0.15-0.35 |

| Fósforo | ≤0.035 | ≤0.040 |

| Azufre | ≤0.040 | ≤0.050 |

Comparación de propiedades mecánicas

En templabilidad4 características de estos aceros muestran variaciones significativas. En mi experiencia de fabricación en PTSMAKE, he observado estas diferencias clave:

Propiedades de resistencia

| Propiedad | Acero 4140 | Acero 1045 |

|---|---|---|

| Resistencia a la tracción (MPa) | 655-1090 | 570-850 |

| Límite elástico (MPa) | 415-655 | 305-505 |

| Elongación (%) | 10-18 | 12-20 |

| Dureza (HB) | 197-321 | 170-265 |

Respuesta al tratamiento térmico

El acero 4140 demuestra una capacidad superior de tratamiento térmico debido a sus elementos de aleación:

- Mejores propiedades de endurecimiento

- Distribución más uniforme de la dureza

- Mayor resistencia al revenido

- Mayor estabilidad dimensional

Aplicaciones y casos prácticos

Acero 4140 Aplicaciones

- Componentes mecánicos sometidos a grandes esfuerzos

- Piezas del tren de aterrizaje

- Componentes de maquinaria pesada

- Cigüeñales de automoción

- Fijaciones industriales

Aplicaciones del acero 1045

- Piezas de máquinas de uso general

- Ejes y árboles

- Maquinaria de construcción

- Implementos agrícolas

- Componentes estructurales básicos

Coste y disponibilidad

Gracias a mi trabajo en PTSMAKE, he observado importantes diferencias de coste entre estos materiales:

- 4140 suele costar 20-30% más que 1045

- El 1045 está más disponible en tamaños estándar

- 4140 puede requerir plazos de entrega más largos para tamaños especializados

- Los pedidos al por mayor pueden afectar significativamente a los precios

Procesos de fabricación

Características de mecanizado

Ambos aceros pueden mecanizarse eficazmente, pero existen importantes diferencias:

| Proceso | Acero 4140 | Acero 1045 |

|---|---|---|

| Girar | Dificultad moderada | Más fácil |

| Fresado | Requiere herramientas específicas | Herramientas estándar |

| Perforación | Mayor desgaste de la herramienta | Desgaste normal de la herramienta |

| Acabado superficial | Excelente | Bien |

Consideraciones sobre la soldadura

- 4140 requiere precalentamiento y enfriamiento controlado

- 1045 puede soldarse con procedimientos estándar

- Ambos necesitan una selección adecuada del material de relleno

- Puede ser necesario un tratamiento térmico posterior a la soldadura

Medidas de control de calidad

En PTSMAKE, aplicamos rigurosos procedimientos de ensayo para ambos materiales:

- Pruebas de dureza en múltiples puntos

- Inspección ultrasónica de defectos internos

- Verificación de la composición química

- Validación de propiedades mecánicas

Impacto medioambiental

Ambos aceros ofrecen diferentes consideraciones medioambientales:

- La producción de 4140 requiere más energía debido a la aleación

- El 1045 tiene un proceso de reciclaje más sencillo

- Ambos materiales son 100% reciclables

- El consumo de energía durante el tratamiento térmico varía

Directrices para la selección de materiales

Al elegir entre 4140 y 1045, tenga en cuenta:

- Niveles de resistencia requeridos

- Entorno de aplicación

- Limitaciones presupuestarias

- Complejidad de la fabricación

- Requisitos del tratamiento térmico

Esta comparación demuestra que, aunque el 4140 y el 1045 pueden parecer similares, sirven para fines diferentes y ofrecen ventajas distintas. En PTSMAKE, ayudamos a nuestros clientes a tomar decisiones informadas en función de sus necesidades específicas, garantizando una selección de materiales óptima para cada proyecto.

¿Cómo afecta el tratamiento térmico a las propiedades del acero 4140?

El tratamiento térmico del acero 4140 puede ser un proceso complejo, y muchos fabricantes luchan por conseguir las propiedades deseadas del material. He visto numerosos casos en los que un tratamiento térmico incorrecto hace que las piezas fallen prematuramente o no cumplan las especificaciones, lo que provoca costosos retrasos en la producción y desperdicio de material.

El tratamiento térmico afecta significativamente a las propiedades del acero 4140 al alterar su microestructura. Mediante procesos controlados de calentamiento y enfriamiento, podemos mejorar su resistencia, dureza y tenacidad, manteniendo al mismo tiempo una buena mecanizabilidad. El método de tratamiento específico determina las propiedades mecánicas finales.

Conceptos básicos del tratamiento térmico del acero 4140

El acero 4140 se somete a diversos procesos de tratamiento térmico que modifican fundamentalmente sus propiedades mecánicas. La respuesta del acero al tratamiento térmico se debe en gran medida a su martensita5 durante el proceso de enfriamiento. En PTSMAKE, controlamos cuidadosamente estos procesos para lograr resultados óptimos para las aplicaciones específicas de nuestros clientes.

Temperaturas y fases críticas

El proceso de tratamiento térmico implica varios rangos críticos de temperatura:

| Rango de temperatura (°F) | Fase | Propósito |

|---|---|---|

| 1500-1600 | Austenitización | Estructura de transformación a austenita |

| 800-1300 | Templado | Reducir la dureza, aumentar la ductilidad |

| 400-700 | Alivio del estrés | Eliminar las tensiones internas |

Métodos habituales de tratamiento térmico

Proceso de enfriamiento

El templado es quizá el paso más importante en el endurecimiento del acero 4140. El proceso implica:

- Calentamiento del acero hasta la temperatura de austenización

- Mantenimiento a temperatura para una saturación adecuada

- Enfriamiento rápido en aceite o agua

La velocidad de enfriamiento influye drásticamente en las propiedades finales de dureza y resistencia.

Efectos del templado

Tras el temple, el revenido resulta esencial para:

- Reducir las tensiones internas

- Mejorar la ductilidad

- Mejorar la resistencia

- Cumplir requisitos específicos de dureza

Cambios de propiedades por tratamiento térmico

Propiedades mecánicas

El tratamiento térmico influye significativamente en las siguientes propiedades:

| Propiedad | Antes del tratamiento | Después del tratamiento |

|---|---|---|

| Resistencia a la tracción (ksi) | 95-105 | 140-160 |

| Límite elástico (ksi) | 60-70 | 120-140 |

| Dureza (HRC) | 20-25 | 28-32 |

Cambios microestructurales

El proceso de tratamiento térmico genera diversos cambios microestructurales:

- Formación de perlita fina

- Desarrollo de martensita templada

- Distribución de carburo

- Refinamiento del grano

Estrategias de optimización

Control de la temperatura

El control preciso de la temperatura es crucial para conseguir las propiedades deseadas. En PTSMAKE, utilizamos equipos avanzados de tratamiento térmico con:

- Control digital de la temperatura

- Cámaras de calentamiento uniformes

- Control preciso de la velocidad de enfriamiento

- Gestión automatizada de procesos

Gestión del tiempo

La duración de cada fase de tratamiento térmico afecta significativamente a las propiedades finales:

| Fase | Duración óptima | Factores críticos |

|---|---|---|

| Austenitización | 30-60 minutos | Tamaño de la sección |

| Enfriamiento | 1-5 minutos | Medio refrigerante |

| Templado | 2-4 horas | Dureza final |

Aplicaciones industriales

Los distintos sectores requieren distintas combinaciones de propiedades:

Aplicaciones de automoción

La industria del automóvil suele exigir:

- Alta resistencia a la fatiga

- Buena resistencia al desgaste

- Excelente resistencia

Requisitos aeroespaciales

Demanda de aplicaciones aeroespaciales:

- Relación resistencia/peso superior

- Propiedades coherentes

- Alta fiabilidad

Medidas de control de calidad

Para garantizar resultados coherentes, aplicamos:

- Calibración periódica de los equipos

- Verificación de la certificación de materiales

- Control de los parámetros del proceso

- Pruebas posteriores al tratamiento

Solución de problemas comunes

Descarburación superficial

Para evitar la descarburación de la superficie:

- Utilizar atmósferas protectoras

- Control de la velocidad de calentamiento

- Supervisar las condiciones del horno

Gestión de la distorsión

Minimizar la distorsión a través de:

- Diseño adecuado de las luminarias

- Calefacción uniforme

- Refrigeración controlada

- Orientación estratégica de las piezas

Consideraciones medioambientales

Los procesos modernos de tratamiento térmico deben tener en cuenta:

- Eficiencia energética

- Control de emisiones

- Reducción de residuos

- Conservación de los recursos

En PTSMAKE, hemos implantado hornos y sistemas de recuperación energéticamente eficientes para minimizar el impacto medioambiental, manteniendo al mismo tiempo unos estándares de calidad superiores.

Tendencias futuras

El tratamiento térmico del acero 4140 sigue evolucionando con:

- Sistemas avanzados de control de procesos

- Equipos automatizados de manipulación

- Funciones de supervisión en tiempo real

- Soluciones de mantenimiento predictivo

Nuestro compromiso de mantenernos al día de estos avances garantiza que prestemos el mejor servicio posible a nuestros clientes.

¿Cuáles son las consideraciones sobre el mecanizado del acero 4140?

Trabajar con acero 4140 puede ser un reto, especialmente cuando se requiere un mecanizado preciso. Muchos fabricantes luchan contra el desgaste de las herramientas, la gestión del calor y la consecución de tolerancias ajustadas. Estos problemas suelen provocar un aumento de los costes de producción y retrasos en los proyectos.

Las consideraciones clave para el mecanizado del acero 4140 incluyen la selección adecuada de la velocidad de corte, la elección del material de la herramienta, las estrategias de refrigeración y el mantenimiento de velocidades de avance óptimas. Estos factores son cruciales porque la alta resistencia y dureza del acero 4140 requieren parámetros de mecanizado específicos para lograr resultados de calidad.

Propiedades del acero 4140

Antes de entrar en consideraciones sobre el mecanizado, es esencial comprender qué hace único al acero 4140. Este acero de aleación de cromo-molibdeno y carbono medio presenta unas excepcionales templabilidad6 y resistencia. En PTSMAKE, trabajamos frecuentemente con acero 4140 para diversas aplicaciones industriales, especialmente en componentes aeroespaciales y de automoción.

Composición química

La composición química del acero 4140 influye directamente en su mecanizabilidad:

| Elemento | Rango porcentual |

|---|---|

| Carbono | 0.38-0.43% |

| Cromo | 0.80-1.10% |

| Molibdeno | 0.15-0.25% |

| Manganeso | 0.75-1.00% |

| Silicio | 0.15-0.35% |

| Fósforo | 0,035% máx |

| Azufre | 0,040% máx |

Optimización de la velocidad de corte y el avance

Pautas para la selección de la velocidad

He descubierto que la velocidad de corte óptima para el acero 4140 varía en función de la operación de mecanizado:

- Torneado en bruto: 250-350 SFM

- Acabado torneado: 300-400 SFM

- Fresado: 200-300 SFM

- Perforación: 150-250 SFM

Consideraciones sobre la velocidad de avance

Las velocidades de avance deben ajustarse en función de:

- Estado del material (recocido vs. tratado térmicamente)

- Profundidad de corte

- Geometría de la herramienta

- Requisitos de acabado superficial

Selección y gestión de herramientas

Materiales recomendados para las herramientas

Para el mecanizado de acero 4140, recomiendo:

- Herramientas de metal duro para mecanizado general

- Herramientas cerámicas para operaciones de alta velocidad

- Herramientas HSS para operaciones sencillas con velocidades más bajas

Especificaciones geométricas de la herramienta

La geometría correcta de la herramienta es crucial:

- Ángulo de relieve: 6-8 grados

- Ángulo de inclinación: 5-7 grados

- Ángulo de avance: 15-30 grados

Estrategias de refrigeración y lubricación

Selección de refrigerante

En PTSMAKE utilizamos distintos métodos de refrigeración en función de las necesidades específicas:

- Refrigerantes solubles en agua para mecanizado general

- Aceites rectos para trabajos pesados

- Lubricación por cantidades mínimas (MQL) para proyectos respetuosos con el medio ambiente

Métodos de control de la temperatura

La gestión eficaz de la temperatura incluye:

- Mantenimiento regular del refrigerante

- Concentración adecuada de refrigerante

- Suministro estratégico de refrigerante

- Control de la temperatura de la herramienta

Consideraciones sobre el acabado superficial

Parámetros de acabado

Para lograr un acabado superficial óptimo:

| Operación | Velocidad (SFM) | Alimentación (DPI) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Áspero | 300 | 0.015 | 0.100 |

| Semiacabado | 350 | 0.010 | 0.050 |

| Acabado | 400 | 0.005 | 0.010 |

Medidas de control de calidad

Métodos de inspección

Aplicamos un riguroso control de calidad:

- Mediciones en curso

- Verificación dimensional posterior al mecanizado

- Pruebas de rugosidad superficial

- Pruebas de dureza

Problemas comunes y soluciones

Los retos típicos incluyen:

- Desgaste de la herramienta: Control periódico del estado de la herramienta

- Precisión dimensional: Fijación y control de temperatura adecuados

- Acabado superficial: Parámetros de corte optimizados

- Cascabeleo: Mayor rigidez del portaherramientas

Consideraciones sobre el tratamiento térmico

Tratamiento previo al mecanizado

Un tratamiento térmico adecuado antes del mecanizado puede:

- Reducir las tensiones internas

- Mejorar la maquinabilidad

- Garantizar la estabilidad dimensional

Tratamiento posterior al mecanizado

Considerar el tratamiento térmico posterior al mecanizado para:

- Alivio del estrés

- Ajuste de la dureza

- Propiedades mejoradas de los materiales

Estrategias de optimización de costes

Gestión de la vida útil de las herramientas

Optimizar los costes:

- Supervisar los patrones de desgaste de las herramientas

- Implantar la sustitución de herramientas predictivas

- Utilizar parámetros de corte adecuados

- Seleccionar materiales rentables para las herramientas

Eficacia de la producción

Mejorar la eficiencia mediante:

- Secuencias de mecanizado optimizadas

- Cambios mínimos en la configuración

- Manipulación eficaz de las piezas

- Programas de mantenimiento periódico

En PTSMAKE, hemos desarrollado estrategias de mecanizado completas para el acero 4140 que garantizan una calidad constante al tiempo que mantienen la rentabilidad. Nuestra experiencia en diversas aplicaciones industriales nos ha ayudado a perfeccionar estos parámetros para obtener resultados óptimos.

¿Cuáles son las implicaciones económicas del uso del acero 4140 en la fabricación?

Muchos fabricantes luchan por equilibrar en sus proyectos los costes de los materiales y los requisitos de rendimiento. El aumento de los precios del acero y la complejidad de la selección de materiales a menudo hacen que los jefes de proyecto y los ingenieros se pregunten si están cometiendo errores costosos en la elección de materiales.

El coste de fabricación del acero 4140 varía en función de factores como el volumen, los requisitos de transformación y las condiciones del mercado. Aunque su precio inicial es más elevado que el de los aceros al carbono básicos, las propiedades superiores de este material suelen reportar beneficios a largo plazo gracias a su mayor rendimiento y a la reducción de las necesidades de mantenimiento.

Desglose de los costes iniciales de material

El coste inicial del acero 4140 es un factor importante en los proyectos de fabricación. Como acero cromado7 por lo general tiene un precio superior al de los aceros al carbono básicos. He observado que los precios de mercado actuales pueden variar considerablemente en función de:

Factores de precio de las materias primas

- Condiciones del mercado mundial

- Cantidad del pedido

- Forma del material (barra, placa, tubo)

- Relaciones con los proveedores

- Situación geográfica

La siguiente tabla muestra comparaciones típicas de precios entre el 4140 y otros aceros comunes:

| Grado de acero | Índice de Coste Relativo | Aplicaciones típicas |

|---|---|---|

| Acero al carbono 1018 | 1.0 | Piezas de uso general |

| Acero 4140 | 1.8-2.2 | Componentes sometidos a grandes esfuerzos |

| Acero 4340 | 2.3-2.8 | Piezas aeroespaciales |

| Acero para herramientas | 3.0-4.0 | Herramientas de corte |

Consideraciones sobre los costes de transformación

El coste total de fabricación va más allá de los precios de las materias primas. En PTSMAKE hemos identificado varios factores de procesamiento que influyen en el coste final:

Costes de mecanizado

El acero 4140 requiere parámetros de corte y herramientas específicos debido a su dureza. Las consideraciones clave incluyen:

- Índices de desgaste de las herramientas

- Velocidades de corte y avances

- Requisitos del refrigerante

- Asignación de tiempo de máquina

Gastos de tratamiento térmico

A menudo, el material requiere un tratamiento térmico para conseguir unas propiedades óptimas:

- Costes de templado y revenido

- Consumo de energía

- Tiempo de procesamiento

- Mantenimiento de los equipos

Beneficios a largo plazo

A pesar de unos costes iniciales más elevados, el acero 4140 suele ofrecer ventajas económicas con el paso del tiempo:

Reducción de los costes de mantenimiento

Los componentes fabricados con acero 4140 suelen presentar:

- Mayor vida útil

- Mayor resistencia al desgaste

- Mayor resistencia a la fatiga

- Menor frecuencia de sustitución

Ahorros relacionados con el rendimiento

Las propiedades superiores del material pueden dar lugar a:

- Reducción del tiempo de inactividad

- Menos reclamaciones de garantía

- Menores riesgos de responsabilidad civil

- Mayor reputación del producto

Análisis de costes específicos del sector

La utilización del acero 4140 tiene repercusiones económicas diferentes en los distintos sectores:

Industria del automóvil

- Mayores costes iniciales de utillaje

- Reducción de las reclamaciones de garantía

- Mejores índices de seguridad

- Mayor eficiencia de combustible gracias a la optimización del peso

Fabricación de maquinaria pesada

- Mayor vida útil de los componentes

- Intervalos de mantenimiento reducidos

- Mayor fiabilidad de los equipos

- Mayor resistencia a condiciones duras

Estrategias de optimización de costes

En PTSMAKE, aplicamos varias estrategias para optimizar los costes del acero 4140:

Optimización del diseño

- Eficiencia en el uso de materiales

- Consolidación parcial

- Reducción de peso

- Análisis de la distribución de tensiones

Gestión de la cadena de suministro

- Asociaciones estratégicas con proveedores

- Acuerdos de compra por volumen

- Momento de la compra en el mercado

- Optimización del inventario

Consideraciones sobre los costes futuros

El panorama de costes del acero 4140 sigue evolucionando:

Tendencias del mercado

- Disponibilidad de materias primas

- Políticas comerciales mundiales

- Normativa medioambiental

- Costes energéticos

Avances tecnológicos

- Métodos de transformación mejorados

- Técnicas avanzadas de tratamiento térmico

- Estrategias de mecanizado más eficaces

- Mejores sistemas de control de calidad

Nuestra experiencia en PTSMAKE nos ha demostrado que para gestionar con éxito los costes del acero 4140 es necesario conocer a fondo los factores inmediatos y a largo plazo. Trabajamos constantemente con los clientes para analizar sus aplicaciones específicas y determinar el enfoque más rentable para sus proyectos.

Al considerar detenidamente todos estos aspectos, los fabricantes pueden tomar decisiones informadas sobre el uso del acero 4140 en sus aplicaciones. Aunque la inversión inicial puede ser mayor, el coste total de propiedad suele ser más favorable que el de otras alternativas de menor calidad, especialmente en aplicaciones críticas en las que el rendimiento y la fiabilidad son primordiales.

Conozca las estructuras únicas del acero que aumentan su resistencia y durabilidad. ↩

Comprender cómo se procesan los metales para mejorar sus propiedades y obtener un rendimiento óptimo. ↩

Conozca las diferencias de límite elástico para elegir el acero adecuado para su proyecto. ↩

Comprenda cómo influye la templabilidad en el rendimiento y la selección de materiales para sus proyectos de fabricación. ↩

Conozca la formación de martensita para optimizar el tratamiento térmico del acero 4140 y mejorar su resistencia y tenacidad. ↩

Conozca la templabilidad para mejorar la eficacia del mecanizado y obtener mejores resultados en aplicaciones de acero 4140. ↩

Conozca las propiedades únicas del cromoly para obtener soluciones de fabricación rentables y un mayor rendimiento. ↩