A menudo veo a ingenieros luchando con dibujos que carecen de especificaciones de ajuste adecuadas. Esta confusión provoca costosos errores de producción y piezas que no se montan correctamente. He sido testigo del fracaso de proyectos simplemente porque alguien no entendió los requisitos de ajuste de transición.

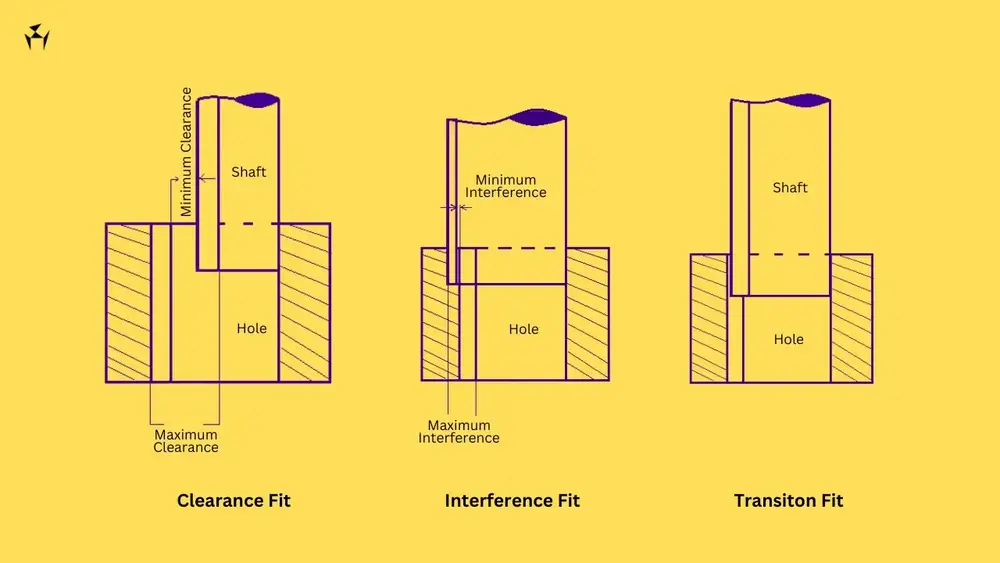

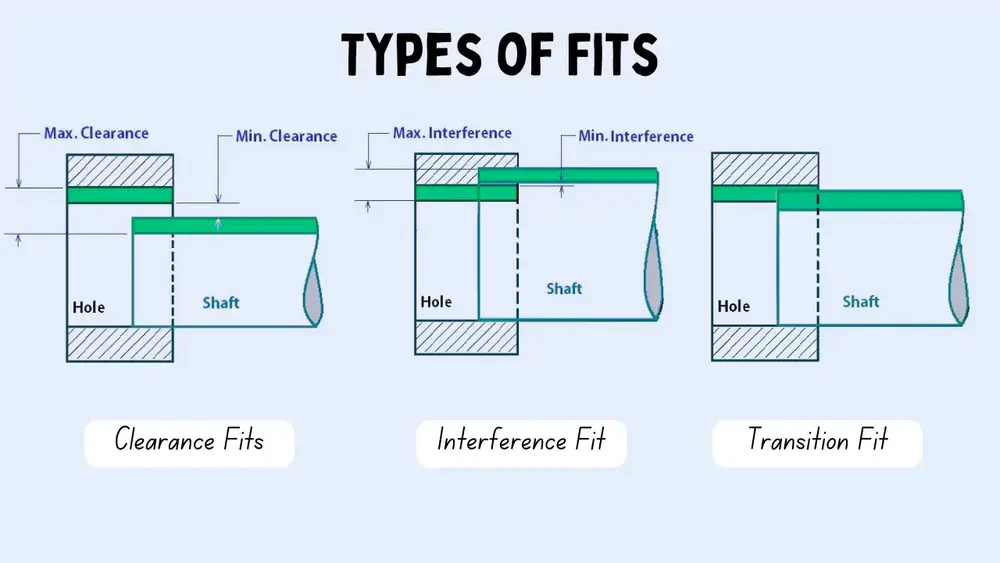

Un ajuste de transición se produce cuando la diferencia entre un orificio y un eje crea una ligera holgura o interferencia. Este tipo de ajuste se utiliza normalmente en aplicaciones en las que las piezas deben ensamblarse a mano manteniendo una posición precisa.

Permítanme compartir con ustedes algo interesante sobre los ajustes de transición que mucha gente pasa por alto. Aunque estos ajustes pueden parecer sencillos a primera vista, en realidad ofrecen ventajas únicas en el montaje. La ligera interferencia o holgura que proporcionan puede marcar la diferencia entre una máquina que funcione sin problemas y otra que falle prematuramente. Le explicaré por qué es importante para su próximo proyecto.

¿Cuándo utilizaría un ajuste de transición?

¿Alguna vez ha tenido problemas con piezas que no se deslizan suavemente entre sí ni proporcionan un agarre seguro? La frustración de los componentes demasiado sueltos o demasiado apretados puede provocar pesadillas de montaje, problemas de rendimiento y costosas repeticiones. Se trata de un problema habitual que puede contribuir al éxito de su proyecto.

Un ajuste de transición es ideal cuando se necesitan componentes que puedan ensamblarse a mano con poca fuerza manteniendo una precisión de posicionamiento razonable. Este tipo de ajuste proporciona una ligera interferencia hasta el rango de holgura, por lo que es perfecto para piezas que requieren un desmontaje ocasional o un posicionamiento temporal.

Comprender los fundamentos de los ajustes transitorios

Los ajustes de transición ocupan el término medio entre los ajustes de holgura y los de interferencia. Crean una conexión única en la que el ajuste real puede variar desde una ligera interferencia hasta una holgura mínima. El sitio zona de tolerancia eje-agujero1 desempeña un papel crucial en la determinación de las características finales del montaje.

Características clave de los ajustes de transición

- Holgura mínima o nula

- Requiere poca fuerza de montaje

- Apto para montaje manual

- Mantiene una precisión razonable

- Permite el desmontaje ocasional

Aplicaciones habituales de los ajustes de transición

Fabricación y montaje

En la fabricación de precisión, los ajustes de transición se utilizan ampliamente para:

- Colocación de casquillos en alojamientos

- Montaje de rodamientos en ejes

- Montaje de los componentes del engranaje

- Pasadores y clavijas

- Componentes de fijación temporal

En PTSMAKE, empleamos con frecuencia ajustes de transición en nuestros proyectos de mecanizado CNC, especialmente cuando los clientes necesitan componentes que equilibren la facilidad de montaje con la precisión de posicionamiento.

Aplicaciones específicas del sector

Los distintos sectores aprovechan los ajustes de transición para diversos fines:

| Industria | Ejemplos de aplicación | Principales ventajas |

|---|---|---|

| Automoción | Soportes de rodamientos, cubos de rueda | Fácil mantenimiento, alineación uniforme |

| Aeroespacial | Casquillos guía, soportes de montaje | Posicionamiento preciso, resistencia a las vibraciones |

| Médico | Carcasas de instrumentos, bastidores de dispositivos | Compatibilidad con la esterilización, montaje fiable |

| Electrónica | Disipadores térmicos, soportes de componentes | Alojamiento de la dilatación térmica, capacidad de servicio |

Criterios de selección de los ajustes de transición

Requisitos funcionales

A la hora de elegir un ajuste de transición, ten en cuenta:

- Frecuencia de montaje

- Precisión de posicionamiento requerida

- Condiciones de funcionamiento

- Necesidades de mantenimiento

- Consideraciones económicas

Factores medioambientales

Diversas condiciones ambientales afectan al rendimiento del ajuste de transición:

- Fluctuaciones de temperatura

- Niveles de humedad

- Exposición a las vibraciones

- Exposición química

- Presiones de funcionamiento

Consideraciones sobre el diseño

Análisis de tolerancia

Un análisis adecuado de las tolerancias garantiza el éxito de la implantación del ajuste de transición:

- Calcular el estado máximo del material

- Evaluar el estado mínimo del material

- Considerar las tolerancias de apilamiento

- Tener en cuenta la dilatación térmica

- Factor de capacidad de fabricación

Selección de materiales

Las propiedades del material influyen significativamente en el comportamiento del ajuste de transición:

- Coeficientes de dilatación térmica

- Dureza de la superficie

- Resistencia al desgaste

- Resistencia a la corrosión

- Relación coste-eficacia

Directrices de fabricación

Métodos de producción

Para lograr ajustes de transición fiables:

- Mantener un estricto control dimensional

- Utilizar acabados de superficie adecuados

- Tener en cuenta los requisitos de postprocesamiento

- Aplicar métodos de inspección adecuados

- Documentar los procedimientos de montaje

Medidas de control de calidad

Las prácticas esenciales de control de calidad incluyen:

- Calibración periódica de los equipos de medición

- Control estadístico de procesos

- Inspección del primer artículo

- Control del estado medioambiental

- Documentación de los resultados

Mantenimiento

Procedimientos de montaje

Buenas prácticas de montaje:

- Limpiar a fondo las superficies de contacto

- Utilizar herramientas de montaje adecuadas

- Aplique una presión uniforme

- Vigilar la fuerza de montaje

- Proceso de montaje de documentos

Consideraciones sobre el desmontaje

Factores importantes para el éxito del desmontaje:

- Utilizar herramientas de extracción adecuadas

- Aplicar una distribución uniforme de la fuerza

- Supervisar el estado de los componentes

- Plan de sustitución de piezas

- Documentar el historial de mantenimiento

Implicaciones económicas

Costes de fabricación

Factores que afectan a los costes de producción:

- Requisitos de tolerancias más estrictos

- Especificaciones del acabado superficial

- Selección de materiales

- Volumen de producción

- Medidas de control de calidad

Consideraciones sobre el ciclo de vida

Los factores de coste a largo plazo incluyen:

- Requisitos de mantenimiento

- Frecuencia de sustitución de componentes

- Mano de obra de montaje/desmontaje

- Repercusiones del tiempo de inactividad

- Necesidades de herramientas y equipos

¿Cuál es la razón principal para utilizar un ajuste de transición?

¿Alguna vez ha tenido problemas con componentes de montaje que encajan demasiado sueltos o demasiado apretados? La frustración de tener que lidiar con piezas que no se alinean correctamente puede convertir una simple tarea de montaje en una pesadilla que requiere mucho tiempo, lo que provoca retrasos en la producción y un aumento de los costes.

La razón principal para utilizar un ajuste de transición es conseguir un equilibrio preciso entre los ajustes por holgura y por interferencia. Proporciona un movimiento controlado entre las piezas que se acoplan a la vez que mantiene un posicionamiento preciso, por lo que es ideal para componentes que requieren un montaje y desmontaje ocasional.

Comprender la mecánica de los ajustes de transición

Los ajustes de transición ocupan una posición única en el diseño de ingeniería, situándose entre los ajustes de holgura y los de interferencia. Se caracterizan por solapamiento de tolerancias dimensionales2lo que significa que el tamaño máximo del eje puede ser ligeramente mayor que el tamaño mínimo del orificio, o viceversa.

Características clave de los ajustes de transición

El éxito de un ajuste de transición depende de varios factores cruciales:

Calidad del acabado superficial

- Las superficies más lisas reducen la fricción

- Evita el desgaste durante el montaje

- Aumenta la longevidad de los componentes

Propiedades de los materiales

- Coeficientes de dilatación térmica

- Compatibilidad con la dureza

- Resistencia al desgaste

Requisitos de montaje

- Frecuencia de desmontaje

- Condiciones de carga

- Entorno operativo

Aplicaciones comunes en la fabricación

En PTSMAKE trabajamos a menudo con ajustes de transición en diversas aplicaciones:

Componentes de automoción

Los ajustes de transición son esenciales en la fabricación de automóviles para:

- Soportes

- Conjuntos de engranajes

- Acoplamientos de ejes

- Cubos de rueda

Maquinaria de precisión

En los equipos de precisión, estos ajustes garantizan:

- Alineación correcta de los componentes giratorios

- Movimiento controlado en mecanismos deslizantes

- Posicionamiento preciso de los casquillos guía

Criterios de selección de los ajustes de transición

A la hora de elegir un ajuste de transición, ten en cuenta estos factores:

| Factor | Consideración | Impacto |

|---|---|---|

| Temperatura de funcionamiento | Margen de dilatación térmica | Afecta a la estanqueidad |

| Tipo de carga | Estática frente a dinámica | Determina las interferencias necesarias |

| Método de montaje | Manual vs. Máquina | Influye en la selección de la tolerancia |

| Condiciones medioambientales | Humedad, exposición al polvo | Afecta a los requisitos de sellado |

Consideraciones sobre el diseño y buenas prácticas

Para optimizar las aplicaciones de ajuste de transición:

Análisis de tolerancia

- Calcular las tolerancias de apilamiento

- Considerar las capacidades de fabricación

- Tener en cuenta las variaciones de material

Directrices para la selección de materiales

Elige los materiales en función de:

- Características de desgaste

- Propiedades térmicas

- Consideraciones económicas

- Factores medioambientales

Retos y soluciones de fabricación

Cuando se trabaja con ajustes de transición, a menudo surgen varios retos:

Requisitos de precisión

El mantenimiento de tolerancias estrictas requiere:

- Sistemas avanzados de medición

- Entornos con temperatura controlada

- Operarios cualificados

Medidas de control de calidad

Aplicar procedimientos de inspección exhaustivos:

- Comprobaciones periódicas de calibrado

- Control estadístico de procesos

- Documentación de las dimensiones críticas

Implicaciones financieras y consideraciones económicas

Comprender los aspectos financieros de los ajustes transitorios es crucial:

Costes de fabricación

- Requisitos de mecanizado de precisión

- Necesidades especiales de utillaje

- Gastos de control de calidad

Beneficios a largo plazo

- Reducción de los costes de mantenimiento

- Mayor eficacia de montaje

- Mayor vida útil de los componentes

Estrategias de optimización

Para maximizar la eficacia de los ajustes de transición:

Fase de diseño

- Utilizar el análisis de elementos finitos para la distribución de tensiones

- Simular las condiciones de montaje

- Validar los apilamientos de tolerancia

Fase de producción

- Aplicar secuencias de mecanizado adecuadas

- Controlar las condiciones medioambientales

- Mantener un estricto control de calidad

Tendencias e innovaciones futuras

El campo de los ajustes transitorios sigue evolucionando:

Tecnologías avanzadas de fabricación

- Aplicaciones de impresión 3D

- Integración de fabricación inteligente

- Sistemas automatizados de inspección

Novedades materiales

- Nuevas composiciones de aleación

- Innovaciones en el tratamiento de superficies

- Aplicación de materiales inteligentes

Normas y especificaciones del sector

Seguir las normas internacionales garantiza la coherencia:

Normas ISO

- ISO 286 para límites y ajustes

- Selección del grado de tolerancia

- Requisitos de acabado superficial

Variaciones regionales

- Normas ANSI/ASME

- Especificaciones DIN

- Requisitos JIS

¿Cómo de ajustado es un ajuste de transición?

¿Alguna vez ha tenido problemas con piezas que no acaban de encajar, a pesar de haber tomado medidas precisas? ¿O se ha enfrentado al frustrante dilema de que los componentes estén demasiado sueltos o demasiado apretados? Estos problemas de ajuste pueden convertir un montaje sencillo en una pesadilla de fabricación.

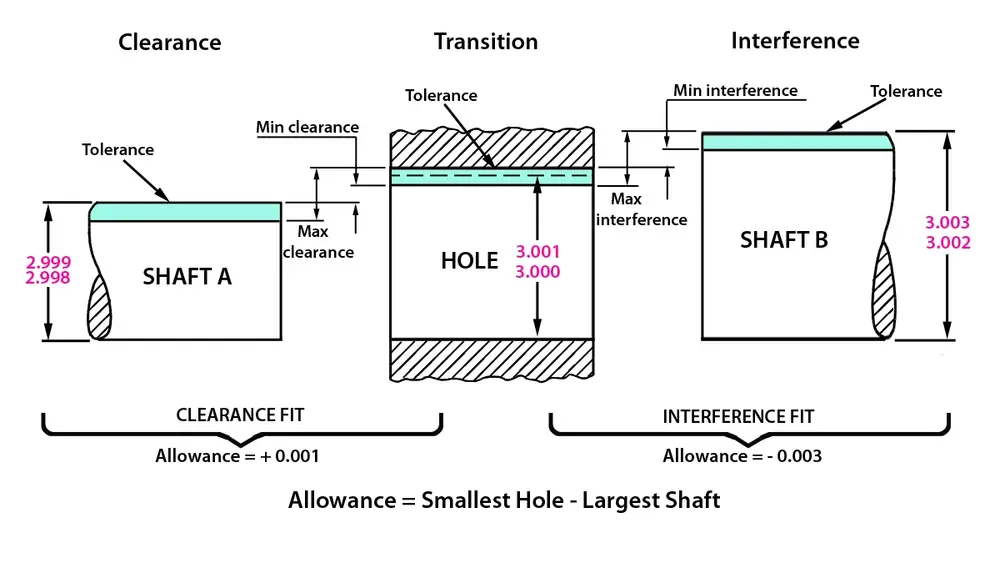

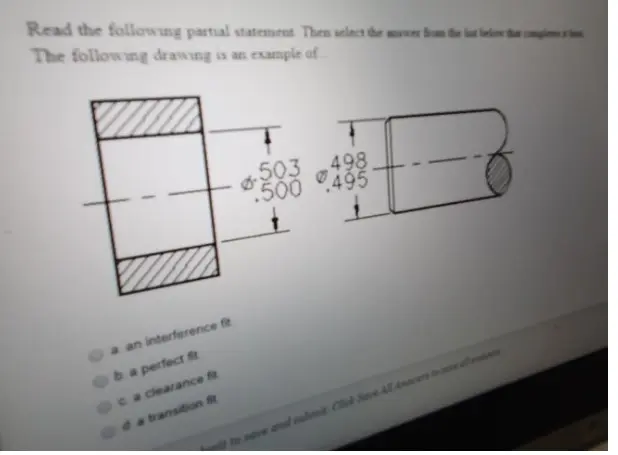

Un ajuste de transición se produce cuando la diferencia entre las dimensiones de un eje y un orificio crea una ligera holgura o interferencia, que suele oscilar entre +0,0002 y -0,0004 pulgadas. Este tipo de ajuste ofrece un equilibrio único entre los ajustes de holgura e interferencia.

Conceptos básicos del ajuste de transición

Los ajustes de transición representan un punto intermedio crucial en ingeniería mecánica. Combinan las características de los ajustes por holgura y por interferencia, por lo que son ideales para componentes que requieren un posicionamiento preciso y, al mismo tiempo, permiten el desmontaje ocasional. La particularidad de los ajustes de transición radica en que distribución estadística de tolerancia3que determina la condición de ajuste real.

Características clave del ajuste de transición

- Variación dimensional

- Requisitos de montaje

- Flexibilidad de aplicación

- Consideraciones sobre la fabricación

Aplicaciones comunes

Los ajustes de transición se utilizan ampliamente en diversas aplicaciones industriales en las que la precisión de posicionamiento es crucial:

- Instalación de rodamientos en soportes

- Montaje de engranajes en ejes

- Conjuntos de polea y volante de inercia

- Componentes de maquinaria de precisión

Medición y cálculo de los ajustes de transición

La precisión de los ajustes de transición depende de mediciones y cálculos precisos. Aquí tienes un desglose detallado de las tolerancias estándar:

| Clase en forma | Tolerancia del eje | Tolerancia del orificio | Aplicación típica |

|---|---|---|---|

| FN1 | -0,0002 a +0,0002 | 0 a +0,0004 | Montajes ligeros |

| FN2 | -0,0003 a +0,0001 | 0 a +0,0004 | Conjuntos de media resistencia |

| FN3 | -0,0004 a 0 | 0 a +0,0004 | Conjuntos de alta resistencia |

Factores que afectan a la calidad de la transición

Propiedades de los materiales

La elección de los materiales influye significativamente en el éxito de un ajuste de transición. Los distintos materiales presentan diferentes índices de dilatación térmica y características superficiales. En PTSMAKE, tenemos muy en cuenta las propiedades de los materiales a la hora de recomendar a nuestros clientes tolerancias de ajuste de transición específicas.

Efectos de la temperatura

Las variaciones de temperatura pueden afectar significativamente a las dimensiones de ajuste:

- Expansión térmica durante el funcionamiento

- Consideraciones sobre la temperatura de montaje

- Índices de dilatación específicos de los materiales

Requisitos de acabado superficial

El acabado de la superficie desempeña un papel crucial en la consecución de ajustes de transición óptimos:

- Parámetros de rugosidad

- Consideraciones sobre la ondulación

- Efectos del tratamiento superficial

Consideraciones sobre el diseño de los ajustes de transición

Análisis del apilamiento de tolerancias

Al diseñar conjuntos con ajustes de transición, tenga en cuenta:

- Tolerancias de los componentes

- Secuencia de montaje

- Efectos acumulativos de múltiples ajustes

Selección del proceso de fabricación

El proceso de fabricación influye significativamente en la calidad del ajuste:

- Requisitos de precisión del mecanizado

- Consideraciones económicas

- Implicaciones en el volumen de producción

Medidas de control de calidad

Es esencial aplicar un control de calidad adecuado:

- Técnicas de medición

- Procedimientos de inspección

- Requisitos de documentación

Buenas prácticas de aplicación

Preparativos previos al montaje

Una preparación adecuada garantiza el éxito del montaje:

- Superficies limpias y libres de residuos

- Lubricantes adecuados cuando sea necesario

- Selección correcta de las herramientas

Técnicas de montaje

Es fundamental seguir los procedimientos de montaje adecuados:

- Consideraciones sobre la alineación

- Métodos de aplicación de la fuerza

- Gestión de la temperatura

Consideraciones sobre el mantenimiento

El rendimiento a largo plazo depende de un mantenimiento adecuado:

- Programas de inspección periódica

- Requisitos de lubricación

- Control del desgaste

Solución de problemas comunes

Problemas de ajuste

Entre los problemas y soluciones más comunes se incluyen:

- Interferencias excesivas

- Agarre insuficiente

- Montaje desigual

Estrategias de prevención

Medidas preventivas para garantizar el éxito de los ajustes:

- Validación del diseño

- Control de procesos

- Verificación de la selección de materiales

Según mi experiencia en PTSMAKE, para que los ajustes de transición tengan éxito es necesario prestar mucha atención a los detalles durante todo el proceso de diseño y fabricación. Hemos desarrollado exhaustivos procedimientos de control de calidad para garantizar que nuestros componentes mecanizados cumplen las especificaciones exactas de los ajustes de transición. Esta atención al detalle nos ha ayudado a mantener nuestra posición como socio de confianza para la fabricación de precisión en diversos sectores.

¿Cuál es la diferencia entre ajuste libre y ajuste estrecho?

¿Alguna vez ha ensamblado piezas y se ha dado cuenta de que no encajan o se tambalean? Esta frustración tan común puede provocar retrasos en los proyectos, desperdicio de materiales y comprometer la calidad del producto. Es un reto que deja a muchos diseñadores e ingenieros rascándose la cabeza.

El ajuste libre y el ajuste estrecho representan dos tipos distintos de ajuste en ingeniería mecánica. El ajuste libre permite una holgura considerable entre las piezas para facilitar el montaje, mientras que el ajuste cerrado ofrece una holgura mínima para una alineación precisa y un movimiento reducido entre los componentes.

Comprender los fundamentos de los ajustes

Características de ajuste libre

Los ajustes libres están diseñados para proporcionar una holgura generosa entre las piezas que se acoplan. Cuando se trata de ajustes libres, las piezas pueden montarse y desmontarse fácilmente a mano sin necesidad de herramientas especiales. Estos ajustes son especialmente útiles en situaciones en las que es necesario realizar un mantenimiento rápido o sustituir piezas con frecuencia.

En interferencia de holgura4 en los ajustes libres suele ir de holgado a muy holgado, lo que los hace ideales para componentes que:

- Necesita un mantenimiento regular

- Requieren un montaje rápido

- Deben moverse libremente entre sí

- Funcionan en entornos de altas temperaturas en los que la dilatación térmica es un problema

Características del ajuste estrecho

Los ajustes estrechos presentan una holgura mínima entre las piezas que se acoplan, lo que da como resultado un montaje más preciso. Estos ajustes suelen requerir una ligera presión o un suave golpeteo para el montaje, pero pueden desmontarse sin dañar los componentes. Los ajustes estrechos son esenciales cuando:

- Se requiere un posicionamiento preciso

- Los componentes deben mantener la alineación

- Se acepta un movimiento mínimo entre las piezas

- La capacidad de carga es importante

Aplicaciones prácticas

Aplicaciones Free Fit

| Aplicación | Propósito | Beneficios |

|---|---|---|

| Rodamientos de eje | Permitir la rotación | Reducción de la fricción |

| Pasadores guía | Permite un montaje rápido | Fácil mantenimiento |

| Fundas protectoras | Facilitar el acceso | Eliminación sencilla |

| Carcasas de cables | Permiso de circulación | Enrutamiento flexible |

Aplicaciones Close Fit

| Aplicación | Propósito | Beneficios |

|---|---|---|

| Engranajes de precisión | Mantener la malla | Buen funcionamiento |

| Clavijas de alineación | Garantizar la precisión | Montaje estable |

| Carcasas de motor | Control de la concentricidad | Reducción de las vibraciones |

| Portaherramientas | Herramientas seguras | Mecanizado preciso |

Consideraciones sobre la tolerancia

Tolerancias de ajuste libre

En PTSMAKE, trabajamos frecuentemente con tolerancias de ajuste libre en nuestros proyectos de mecanizado CNC y moldeo por inyección. Los ajustes libres suelen tener tolerancias mayores, normalmente del orden de:

- Agujeros: De +0,2 mm a +0,5 mm

- Ejes: de -0,2 mm a -0,5 mm

Estas mayores tolerancias hacen que la fabricación sea más económica y garantizan un montaje sencillo en entornos de producción.

Tolerancias de ajuste

Los ajustes estrechos requieren tolerancias más estrictas, lo que exige procesos de fabricación más precisos. Los márgenes de tolerancia más habituales son:

- Agujeros: De +0,01 mm a +0,03 mm

- Ejes: de -0,01 mm a -0,03 mm

Consideraciones sobre la fabricación

Impacto de la selección de materiales

La elección de los materiales influye significativamente en las características de ajuste:

- Los componentes metálicos suelen mantener mejor sus dimensiones que las piezas de plástico

- Los índices de dilatación térmica afectan al ajuste en distintos rangos de temperatura

- La dureza del material influye en las características de desgaste

- Los requisitos de acabado de la superficie varían en función del tipo de ajuste

Métodos de producción

Los diferentes métodos de fabricación afectan a la precisión del ajuste:

Mecanizado CNC

- Ofrece la máxima precisión para ajustes estrechos

- Puede mantener tolerancias estrictas de forma coherente

- Adecuado para componentes metálicos y de plástico

- Permite crear geometrías complejas

Moldeo por inyección

- Requiere una cuidadosa consideración de la contracción

- Se beneficia de la ubicación adecuada de la puerta para la estabilidad dimensional

- Puede necesitar operaciones secundarias para ajustes precisos

- Rentable para grandes volúmenes de producción

Directrices de diseño

Consejos gratuitos de diseño

Al diseñar para ajustes libres:

- Considerar la dirección de montaje y la accesibilidad

- Tener en cuenta la dilatación térmica

- Prever espacios de lubricación adecuados

- Incluir funciones de alineación cuando sea necesario

Consejos para un diseño ajustado

Para ajustes estrechos, recuerda:

- Especificar los requisitos de acabado de la superficie

- Considerar los métodos de montaje

- Definir claramente las referencias de los puntos de referencia

- Tener en cuenta las tolerancias de apilamiento

Control de calidad

Métodos de inspección

Una inspección adecuada garantiza el cumplimiento de los requisitos de ajuste:

- Utilizar instrumentos de medición de precisión

- Implantar indicadores go/no-go

- Realizar comprobaciones periódicas de calibración

- Documentar los resultados de la inspección

Problemas comunes y soluciones

Desalineación

- Utilizar una fijación adecuada durante la fabricación

- Aplicar medidas adecuadas de control de calidad

- Mantener la calibración de la máquina

Tolerancia

- Considerar las tolerancias acumulativas en los ensamblajes

- Utilizar el dimensionamiento geométrico y las tolerancias (GD&T)

- Aplicar el control estadístico de procesos

¿En qué casos se suele aplicar el ajuste transitorio?

¿Le ha costado alguna vez elegir el ajuste correcto para sus ensamblajes mecánicos? La frustración de que las piezas queden demasiado sueltas o demasiado apretadas puede provocar costosos retrasos en la producción y problemas de calidad. Se trata de un problema habitual que puede hacer fracasar su proyecto de fabricación.

Un ajuste de transición se aplica normalmente en situaciones en las que los componentes necesitan tanto un movimiento temporal como un posicionamiento seguro. Este tipo de ajuste permite el deslizamiento o la rotación inicial durante el montaje, pero proporciona interferencia en la posición final, por lo que es ideal para piezas que requieren una alineación precisa y un movimiento controlado.

Comprender los fundamentos de los ajustes transitorios

Los ajustes de transición representan una categoría única en ingeniería mecánica en la que las zonas de tolerancia del eje y el orificio se solapan. Esto crea una situación en la que el ajuste puede ser de holgura o de interferencia, dependiendo de los tamaños reales dentro del intervalo de tolerancia. El sitio interferencia radial5 varía en función de las dimensiones específicas y la precisión de fabricación.

Características clave de los ajustes de transición

- Naturaleza variable: Puede actuar como ajuste de holgura o de interferencia.

- Montaje controlado: Requiere una alineación cuidadosa y una fuerza moderada

- Conexión reversible: Permite el desmontaje cuando sea necesario

- Sensibilidad a la temperatura: El rendimiento puede variar con los cambios térmicos

Aplicaciones comunes en la fabricación

Operaciones de montaje

Los ajustes de transición son especialmente valiosos en escenarios de fabricación en los que:

- Los componentes necesitan flexibilidad de alineación inicial

- La posición final requiere estabilidad

- Es necesario un acceso regular para el mantenimiento

- Las variaciones de temperatura afectan a las dimensiones de los componentes

Usos específicos de la industria

| Industria | Ejemplo de aplicación | Beneficios |

|---|---|---|

| Automoción | Conjuntos de engranajes | Alineación precisa con movimiento controlado |

| Aeroespacial | Instalaciones de rodamientos | Racor con compensación de temperatura |

| Electrónica | Montaje del disipador de calor | Alojamiento de la dilatación térmica |

| Productos sanitarios | Componentes de instrumentos de precisión | Fuerza de montaje controlada |

Criterios de selección de los ajustes de transición

Consideraciones técnicas

En PTSMAKE tenemos en cuenta varios factores a la hora de recomendar ajustes de transición:

Temperatura de funcionamiento

- Condiciones ambientales

- Coeficientes de dilatación térmica de los materiales

- Efectos de los ciclos de temperatura

Requisitos de carga

- Fuerzas estáticas

- Cargas dinámicas

- Necesidades de absorción de impactos

Métodos de montaje

- Capacidad de montaje manual

- Requisitos de montaje automatizado

- Necesidades especiales de utillaje

Compatibilidad de materiales

Las diferentes combinaciones de materiales requieren consideraciones específicas de ajuste de transición:

Metal con metal

- Adaptación de la dilatación térmica

- Requisitos de acabado superficial

- Prevención de la corrosión

De metal a plástico

- Comportamiento de fluencia

- Estabilidad medioambiental

- Distribución de tensiones

Directrices de diseño y buenas prácticas

Selección de tolerancia

La selección adecuada de la tolerancia es crucial para el éxito de los ajustes de transición:

Consideraciones básicas sobre el tamaño

- Dimensiones de los componentes

- Capacidad de fabricación

- Métodos de inspección

Requisitos de acabado superficial

- Especificaciones de rugosidad

- Necesidades de tratamiento

- Consideraciones sobre el revestimiento

Selección del proceso de fabricación

La elección del proceso de fabricación influye significativamente en el éxito de la transición:

| Proceso | Ventajas | Limitaciones |

|---|---|---|

| Mecanizado CNC | Alta precisión | Mayor coste para geometrías complejas |

| Moldeo por inyección | Rentable para grandes volúmenes | Consideraciones sobre el desgaste de la herramienta |

| Impresión 3D | Flexibilidad del prototipo | Opciones de material limitadas |

Control de calidad y verificación

Técnicas de medición

Inspección dimensional

- Máquinas de medición por coordenadas

- Micrómetros digitales

- Calibres

Pruebas de montaje

- Verificación de ajuste

- Evaluación del movimiento

- Pruebas de carga

Validación del rendimiento

Pruebas funcionales

- Resistencia al movimiento

- Estabilidad de la posición

- Ciclado térmico

Seguimiento a largo plazo

- Patrones de desgaste

- Requisitos de mantenimiento

- Degradación del rendimiento

Solución de problemas comunes

Problemas de montaje

Instalación difícil

- Alineación incorrecta

- Interferencias excesivas

- Problemas de acabado superficial

Loose Fits

- Tolerancia apilada

- Deformación del material

- Efectos de la temperatura

Medidas preventivas

Fase de diseño

- Análisis exhaustivo de las tolerancias

- Revisión de la selección de materiales

- Planificación del proceso de montaje

Fase de fabricación

- Aplicación del control de procesos

- Protocolos de inspección de calidad

- Control medioambiental

A través de mi experiencia en PTSMAKE, he descubierto que el éxito de las aplicaciones de ajuste de transición requiere un enfoque equilibrado del diseño, la fabricación y el control de calidad. Comprender estos elementos ayuda a garantizar un montaje fiable de los componentes y un rendimiento a largo plazo.

¿Cuál es la relación entre ajuste estrecho y ajuste libre?

¿Alguna vez se ha preguntado qué piezas no encajan correctamente? La frustración de que los componentes estén demasiado sueltos o demasiado apretados puede ser enloquecedora. Tanto si se trata de ejes como de rodamientos u otras piezas acopladas, un ajuste incorrecto puede provocar costosos fallos y retrasos en la producción.

El ajuste estrecho y el ajuste libre son dos relaciones de ajuste distintas en ingeniería mecánica. El ajuste estrecho proporciona una holgura mínima entre las piezas para una alineación precisa, mientras que el ajuste libre permite una mayor holgura para facilitar el montaje y el movimiento relativo. La elección de uno u otro depende de los requisitos específicos de su aplicación.

Comprender los conceptos básicos

Características del ajuste estrecho

El ajuste estrecho, también conocido como ajuste de transición, crea una conexión estanca entre las piezas que se acoplan. Este tipo de ajuste mantiene una posición y una alineación precisas, a la vez que permite el montaje sin necesidad de aplicar una fuerza excesiva. Según mi experiencia en PTSMAKE, los ajustes estrechos son cruciales para aplicaciones que requieren gran precisión y un movimiento mínimo entre componentes.

Características de ajuste libre

El ajuste libre proporciona una holgura significativa entre las piezas que se acoplan, lo que facilita el montaje y desmontaje. Este tipo de racor permite el movimiento relativo entre componentes y es ideal cuando las piezas necesitan mantenimiento o sustitución frecuentes. En franquicia de liquidación6 entre piezas puede variar de moderada a sustancial en función de los requisitos específicos.

Diferencias clave entre el ajuste ceñido y el ajuste libre

| Aspecto | Ajuste ceñido | Ajuste libre |

|---|---|---|

| Liquidación | Mínimo | Sustancial |

| Esfuerzo de montaje | Moderado | Fácil |

| Movimiento | Limitado | Gratis |

| Aplicaciones | Equipos de precisión | Maquinaria general |

| Mantenimiento | Menos frecuentes | Acceso regular |

Aplicaciones y casos prácticos

Aplicaciones Close Fit

- Instalaciones de rodamientos de precisión

- Conexiones eje-cubo en máquinas de alta velocidad

- Montaje de engranajes en ejes

- Componentes críticos para la alineación

- Instrumentos de medición de alta precisión

Aplicaciones Free Fit

- Sistemas de cambio rápido de herramientas

- Piezas de maquinaria de mantenimiento intensivo

- Entornos de temperatura variable

- Componentes de la línea de montaje

- Protecciones y cubiertas desmontables

Consideraciones críticas para la selección

Requisitos de rendimiento

La elección entre ajuste estrecho y ajuste libre influye significativamente en el rendimiento del sistema. Los ajustes estrechos suelen ofrecer:

- Mejor concentricidad

- Reducción de las vibraciones

- Mayor precisión

- Mejor distribución de la carga

Los ajustes libres proporcionan:

- Acceso más fácil para el mantenimiento

- Mejor disipación del calor

- Montaje simplificado

- Menores costes de producción

Factores medioambientales

Los cambios de temperatura, la humedad y las condiciones de funcionamiento influyen en la selección del ajuste:

- Los ajustes estrechos pueden resultar problemáticos con temperaturas variables.

- Los ajustes libres se adaptan mejor a la dilatación térmica

- Los entornos polvorientos pueden requerir ajustes más ajustados

- Los requisitos de lubricación difieren según el tipo de ajuste

Implicaciones para la fabricación

Tolerancias de producción

Los requisitos de tolerancia de fabricación varían considerablemente:

- Los ajustes estrechos exigen tolerancias más estrictas

- Los ajustes libres permiten rangos de tolerancia más amplios

- Los costes de producción aumentan con tolerancias más estrictas

- Los requisitos de control de calidad difieren

En PTSMAKE, mantenemos estrictos sistemas de control de tolerancias para garantizar una calidad de ajuste constante en todos los componentes fabricados. Nuestros avanzados centros de mecanizado CNC alcanzan tolerancias tan ajustadas como ±0,01 mm para aplicaciones críticas de ajuste estrecho.

Consideraciones materiales

Las propiedades del material afectan a la selección del ajuste:

- Coeficientes de dilatación térmica

- Dureza del material

- Requisitos de acabado superficial

- Características de desgaste

Retos comunes y soluciones

Cuestiones de montaje

Los ajustes estrechos suelen plantear problemas de montaje:

- Riesgo de gripado

- Necesidad de herramientas de montaje especiales

- Técnicas de montaje basadas en la temperatura

- Requisitos para una alineación adecuada

Los ajustes libres pueden plantear problemas diferentes:

- Movimiento excesivo

- Ruido durante el funcionamiento

- Desgaste por movimiento

- Estabilidad de alineación

Consideraciones sobre el mantenimiento

Los distintos tipos de ajuste requieren enfoques de mantenimiento diferentes:

- Los ajustes estrechos suelen necesitar un mantenimiento menos frecuente

- Los ajustes libres facilitan la sustitución de componentes

- Los requisitos de lubricación varían

- Los patrones de desgaste difieren significativamente

Implicaciones económicas

Costes de fabricación

- Los ajustes estrechos requieren un mecanizado más preciso

- Los ajustes libres ofrecen una producción más económica

- Los costes de utillaje varían según el tipo de ajuste

- Los requisitos de inspección afectan a los costes

Costes del ciclo de vida

Las consideraciones a largo plazo incluyen:

- Frecuencia de mantenimiento

- Sustitución de componentes

- Tiempo de inactividad por reparaciones

- Fiabilidad general del sistema

Buenas prácticas de aplicación

Fase de diseño

- Tenga en cuenta las condiciones de funcionamiento

- Evaluar las necesidades de mantenimiento

- Métodos de montaje

- Prever los efectos térmicos

Control de calidad

- Aplicar métodos de inspección adecuados

- Mantener una documentación detallada

- Establecer criterios de aceptación claros

- Supervisar los procesos de montaje

¿Cuál es la mejor definición de ajuste por holgura?

¿Alguna vez ha ensamblado piezas mecánicas y ha notado un hueco entre ellas? ¿Quizá ha tenido problemas con componentes que deberían encajar pero no están perfectamente alineados? Este problema tan común puede dar lugar a graves problemas de montaje y a fallos del producto si no se entiende correctamente.

Un ajuste por holgura es un tipo de ajuste mecánico en el que la pieza interior (eje) es más pequeña que la exterior (orificio), lo que crea un espacio entre ambas. Este diseño garantiza un montaje sencillo y permite el movimiento relativo entre los componentes, al tiempo que mantiene una funcionalidad adecuada.

Comprender los fundamentos de los ajustes por holgura

Los ajustes de holgura son fundamentales en ingeniería mecánica y fabricación. En PTSMAKE trabajamos habitualmente con diversos ajustes de holgura para garantizar un ensamblaje óptimo de los componentes. El principio básico consiste en crear un espacio deliberado entre las piezas que se acoplan, en el que el diámetro del orificio es mayor que el diámetro del eje.

Componentes clave de los ajustes

- Dimensión nominal: El tamaño teórico básico de la pieza.

- Tamaño real: El tamaño medido después de la fabricación.

- Espacio libre diametral7: La diferencia entre los diámetros del agujero y del eje

Tipos de holguras

Las distintas aplicaciones requieren diferentes niveles de espacio libre. Aquí tienes un desglose exhaustivo:

Running Fits

Estos ajustes permiten el movimiento relativo entre piezas manteniendo la alineación. Las aplicaciones más comunes son:

- Ejes giratorios con rodamientos

- Mecanismos de deslizamiento

- Sistemas de movimiento lineal

Ajustes deslizantes

Diseñado para piezas que deben deslizarse o moverse con facilidad:

- Guías de máquinas herramienta

- Pistones de automoción

- Cilindros hidráulicos

Loose Fits

Se utiliza cuando la alineación precisa no es crítica:

- Plantillas de montaje

- Fijación temporal

- Componentes no críticos

Normas y tolerancias de ajuste

La siguiente tabla muestra las tolerancias comunes de ajuste de holguras según las normas ISO:

| Clase en forma | Descripción | Aplicaciones típicas | Distancia de seguridad |

|---|---|---|---|

| H7/g6 | Cerrar Correr | Maquinaria de precisión | 0,005-0,020 mm |

| H8/f7 | Carrera libre | Maquinaria general | 0,020-0,060 mm |

| H9/e8 | Correr suelto | Maquinaria agrícola | 0,060-0,160 mm |

Factores que afectan a la selección del ajuste de la holgura

Al diseñar los ajustes de holgura, hay que tener en cuenta varios factores:

Condiciones de funcionamiento

- Variaciones de temperatura

- Velocidad de funcionamiento

- Requisitos de lubricación

- Factores medioambientales

Propiedades de los materiales

- Coeficientes de dilatación térmica

- Acabado superficial

- Dureza del material

- Características de desgaste

Buenas prácticas para la aplicación de los ajustes de autorización

En PTSMAKE, hemos desarrollado directrices específicas para la aplicación óptima del ajuste de holgura:

- Considere el proceso de montaje

- Tener en cuenta la dilatación térmica

- Evaluar las velocidades de funcionamiento

- Factor en los métodos de lubricación

- Evaluar las necesidades de mantenimiento

Aplicaciones comunes en la industria

Diferentes industrias utilizan los ajustes de holgura para diversos fines:

Industria del automóvil

- Componentes del motor

- Sistemas de transmisión

- Piezas de suspensión

Aplicaciones aeroespaciales

- Mecanismos del tren de aterrizaje

- Vinculación de la superficie de control

- Componentes del sistema de combustible

Equipos de fabricación

- Husillos de máquina herramienta

- Sistemas de transporte

- Equipos de línea de montaje

Resolución de problemas de ajuste de la holgura

Entre los problemas más comunes y sus soluciones se incluyen:

Despeje excesivo

- Causas: Mal control de la tolerancia, desgaste

- Soluciones: Tolerancias más estrictas, mejora de los materiales

Despeje insuficiente

- Causas: Expansión térmica, desalineación

- Soluciones: Cálculo adecuado de la tolerancia, diseño mejorado

Consideraciones de diseño para un ajuste óptimo de la holgura

Al diseñar los ajustes de holgura, tenga en cuenta:

- Condiciones de carga

- Requisitos de velocidad

- Factores medioambientales

- Métodos de montaje

- Acceso para mantenimiento

Control de calidad e inspección

Garantizar la holgura adecuada requiere:

Métodos de medición

- Micrómetros

- Calibres

- Máquinas MMC

- Calibradores digitales

Requisitos de documentación

- Informes de inspección

- Especificaciones de tolerancia

- Certificados de materiales

- Instrucciones de montaje

Tendencias futuras en aplicaciones de ajuste de holguras

El campo sigue evolucionando con:

- Materiales avanzados

- Fabricación inteligente

- Inspección automatizada

- Tecnología de gemelos digitales

- Optimización del diseño basada en IA

A través de nuestra experiencia en PTSMAKE, hemos visto cómo la selección adecuada del ajuste de la holgura influye significativamente en el rendimiento y la fiabilidad del producto. Comprender estos fundamentos ayuda a los ingenieros y diseñadores a tomar decisiones informadas para sus aplicaciones específicas.

¿Cuándo utilizar el ajuste de interferencia?

¿Alguna vez ha tenido problemas con piezas que se aflojan o componentes que no permanecen alineados? La frustración de tener que lidiar con ensamblajes defectuosos debido a una selección de ajuste inadecuada puede ser abrumadora, especialmente cuando la precisión y la fiabilidad no son negociables.

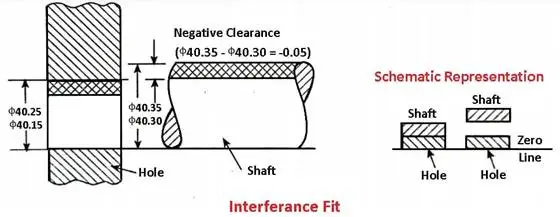

El ajuste por interferencia debe utilizarse cuando se requiere una conexión permanente y fuerte entre las piezas. Este método de ajuste crea una unión segura haciendo que el eje sea ligeramente más grande que el orificio, lo que produce una compresión del material cuando se ensambla, ideal para aplicaciones de alto par y cargas pesadas.

Conceptos básicos del ajuste de interferencia

El ajuste por interferencia, también conocido como ajuste a presión o ajuste forzado, representa un método de ensamblaje crucial en la fabricación de precisión. El principio fundamental consiste en crear una conexión en la que el diámetro exterior del eje es ligeramente mayor que el diámetro interior del orificio. Cuando se ensamblan estos componentes, el material sufre deformación elástica8creando un vínculo fuerte y fiable.

Características clave del ajuste de interferencia

- Conexión permanente o semipermanente

- Gran resistencia al movimiento de rotación

- Excelente capacidad de transmisión de par

- No se necesitan componentes de fijación adicionales

- Capacidad de carga axial superior

Aplicaciones óptimas para el ajuste de interferencias

Componentes de automoción

En la fabricación de automóviles, los ajustes por interferencia se utilizan ampliamente para:

- Conjuntos de rodamientos en cubos de rueda

- Asientos de válvulas en culatas

- Casquillos en componentes de suspensión

- Montaje de engranajes en ejes

- Camisas de cilindro en bloques de motor

Maquinaria industrial

Las siguientes aplicaciones se benefician significativamente de los ajustes de interferencia:

- Conjuntos de rotor en motores eléctricos

- Coronas de rodamientos en maquinaria pesada

- Instalación de poleas y engranajes

- Acoplamientos de ejes

- Portaherramientas en centros de mecanizado

Factores que influyen en la selección del ajuste de interferencia

Propiedades de los materiales

| Propiedad del material | Impacto en el ajuste |

|---|---|

| Módulo elástico | Afecta al comportamiento de deformación |

| Expansión térmica | Influye en el proceso de montaje |

| Rugosidad superficial | Determina las interferencias necesarias |

| Resistencia del material | Establece límites para la tensión admisible |

Consideraciones medioambientales

- Temperatura de funcionamiento

- Exposición a lubricantes o productos químicos

- Niveles de vibración

- Frecuencia de los ciclos de carga

- Riesgos de humedad y corrosión

Cálculo de los parámetros de ajuste de la interferencia

El éxito de un ajuste de interferencia depende de unos cálculos precisos. En PTSMAKE utilizamos sofisticados programas informáticos y herramientas de medición para determinar los valores de interferencia óptimos en función de:

Factores dimensionales

| Parámetro | Consideraciones sobre el cálculo |

|---|---|

| Tamaño nominal | Dimensión de la base para interferencias |

| Grado de tolerancia | Selección del grado informático |

| Acabado superficial | Impacto del valor Ra |

| Errores de formulario | Cilindricidad y redondez |

Métodos de montaje y buenas prácticas

Técnicas de ajuste de prensas

Prensado en frío

- Método más común

- Requiere un control preciso de la fuerza

- Adecuado para componentes pequeños

Accesorio térmico

- Utiliza el diferencial de temperatura

- Minimiza la tensión de montaje

- Ideal para componentes grandes

Medidas de control de calidad

Para garantizar el éxito de las interferencias, las aplicamos:

- Verificación dimensional previa al montaje

- Inspección del acabado superficial

- Control de la fuerza de montaje

- Pruebas posteriores al montaje

- Documentación de los parámetros del proceso

Retos comunes y soluciones

Problemas de instalación

Desalineación durante el montaje

- Solución: Utilizar guías y fijaciones adecuadas

- Aplicar procedimientos de alineación precisos

Daños superficiales

- Solución: Aplicar lubricantes adecuados

- Mantener limpio el entorno de montaje

Problemas de rendimiento

Fallo articular

- Solución: Verificar los cálculos de interferencias

- Revisar la compatibilidad de los materiales

Estrés excesivo

- Solución: Optimizar los valores de interferencia

- Considere las funciones de alivio del estrés

Recomendaciones de diseño

En PTSMAKE, nuestro equipo de ingenieros sigue estas directrices para los diseños de ajuste con interferencia:

Consideraciones sobre la selección de materiales

- Igualar las propiedades de los materiales

- Tener en cuenta los efectos térmicos

- Considerar la resistencia a la corrosión

Características geométricas

- Incluir chaflanes de entrada

- Especificar los requisitos de acabado de la superficie

- Diseño para la distribución de tensiones

Disposiciones de la Asamblea

- Plan de desmontaje en caso necesario

- Incluir funciones de extracción

- Considerar el acceso para mantenimiento

Implicaciones económicas

Comprender los aspectos económicos de los ataques de interferencia ayuda a tomar decisiones:

Factores de coste

| Elemento | Impacto |

|---|---|

| Mecanizado de precisión | Mayor coste para tolerancias más estrictas |

| Acabado superficial | Costes adicionales de tramitación |

| Equipos de montaje | Inversión en herramientas de prensado |

| Control de calidad | Gastos de inspección y ensayo |

¿Cómo afecta la elección del material al rendimiento del ajuste de transición?

¿Alguna vez ha montado componentes que parecían perfectos sobre el papel pero que no encajaban en la realidad? Muchos ingenieros se enfrentan a situaciones frustrantes en las que los ajustes de transición cuidadosamente diseñados fallan inesperadamente, lo que provoca costosos retrasos y repeticiones en el proyecto. La causa principal suele ser un factor que se pasa por alto: la selección de materiales.

La elección del material afecta significativamente al rendimiento del ajuste de transición por su influencia en la expansión térmica, la resistencia al desgaste y las características de la superficie. La combinación adecuada de materiales garantiza una holgura óptima, evita el desgaste prematuro y mantiene la funcionalidad prevista durante todo el ciclo de vida del componente.

Comprender las propiedades de los materiales en los ajustes de transición

Consideraciones sobre la dilatación térmica

En coeficiente de dilatación térmica9 desempeña un papel crucial en la estabilidad del ajuste de transición. Los distintos materiales se dilatan y contraen a ritmos diferentes cuando se exponen a cambios de temperatura. En PTSMAKE, tenemos muy en cuenta los rangos de temperatura durante la selección de materiales para garantizar un ajuste fiable en todas las condiciones de funcionamiento.

He aquí una comparación de las combinaciones de materiales más comunes y sus características de dilatación térmica:

| Material Par | Coincidencia de dilatación térmica | Aplicación recomendada |

|---|---|---|

| Acero/Acero | Excelente | Maquinaria pesada, automoción |

| Aluminio/acero | Feria | Montajes ligeros |

| Latón/Acero | Bien | Equipamiento marino |

| Plástico/Metal | Pobre | Componentes no críticos |

Acabado superficial Impacto

La calidad del acabado superficial afecta directamente al rendimiento del ajuste de transición. Las superficies más lisas suelen proporcionar un mejor contacto y un comportamiento de ajuste más predecible. Sin embargo, la dureza del material influye en nuestra capacidad para conseguir y mantener los acabados superficiales deseados.

Relaciones de dureza de los materiales

La dureza relativa entre los componentes acoplados afecta a los patrones de desgaste y a la estabilidad del ajuste a largo plazo. Recomiendo seguir estas directrices:

| Tipo de componente | Proporción de dureza recomendada | Resultados esperados |

|---|---|---|

| Eje/Cubo | 1,2:1 a 1,5:1 | Resistencia óptima al desgaste |

| Cojinete/Carcasa | 1,3:1 a 1,8:1 | Mayor vida útil |

| Pin/Bore | 1,1:1 a 1,4:1 | Rendimiento constante |

Factores de rendimiento específicos de los materiales

Materiales metálicos

El acero sigue siendo la opción más común para los ajustes de transición debido a su:

- Comportamiento térmico predecible

- Excelente estabilidad dimensional

- Buena resistencia al desgaste

- Relación coste-eficacia

Las aleaciones de aluminio ofrecen ventajas en:

- Reducción de peso

- Resistencia a la corrosión

- Conductividad térmica

- Flexibilidad de fabricación

Opciones no metálicas

Los plásticos de ingeniería modernos presentan oportunidades únicas:

- Coeficientes de fricción más bajos

- Resistencia química

- Reducción del ruido

- Flexibilidad de diseño

Sin embargo, requieren una consideración especial para:

- Sensibilidad a la temperatura

- Comportamiento de fluencia

- Absorción de humedad

- Estabilidad dimensional a largo plazo

Consideraciones medioambientales

Efectos de la temperatura

La temperatura de funcionamiento influye significativamente en el rendimiento del ajuste a través de:

- Cambios dimensionales

- Alteraciones materiales de la propiedad

- Modificaciones del índice de desgaste

- Requisitos de lubricación

Exposición química

La selección del material debe tener en cuenta:

- Entornos corrosivos

- Compatibilidad con lubricantes

- Productos químicos de limpieza

- Contaminantes medioambientales

Estrategias de optimización del diseño

Optimizar el rendimiento del ajuste de transición mediante la selección de materiales:

Tenga en cuenta las condiciones de funcionamiento

- Temperatura

- Patrones de carga

- Factores medioambientales

- Requisitos de vida útil

Evaluar las propiedades de los materiales

- Coeficientes de dilatación térmica

- Características de desgaste

- Capacidad de acabado superficial

- Consideraciones económicas

Métodos de fabricación

- Capacidad de mecanizado

- Opciones de tratamiento de superficies

- Requisitos de montaje

- Medidas de control de calidad

Buenas prácticas de aplicación

En PTSMAKE hemos desarrollado directrices específicas para la selección de materiales en los ajustes de transición:

Consideraciones principales

- Requisitos de la solicitud

- Condiciones medioambientales

- Limitaciones de costes

- Necesidades de mantenimiento

Comprobaciones de compatibilidad de materiales

- Potencial de corrosión galvánica

- Adaptación de la dilatación térmica

- Relaciones de dureza

- Características de desgaste

Verificación de la fabricación

- Capacidad de precisión dimensional

- Logro del acabado superficial

- Opciones de tratamiento térmico

- Métodos de control de calidad

Medidas de garantía de calidad

Para garantizar un rendimiento óptimo del ajuste de transición:

Certificación de materiales

- Verificación de la composición

- Pruebas de propiedad

- Seguimiento de lotes

- Requisitos de documentación

Control dimensional

- Medidas de precisión

- Compensación de temperatura

- Verificación de tolerancia

- Inspección del acabado superficial

Validación del montaje

- Pruebas de ajuste

- Simulación medioambiental

- Verificación del rendimiento

- Requisitos de documentación

¿Cuáles son los errores más comunes al diseñar para la transición?

¿Se ha enfrentado alguna vez a la frustración de los componentes que no encajan correctamente? Es ese momento en el que las piezas cuidadosamente diseñadas se unen con demasiada fuerza o dejan huecos no deseados, convirtiendo lo que debería ser un montaje sin problemas en un costoso quebradero de cabeza.

Los ajustes de transición requieren una cuidadosa consideración de las tolerancias, las propiedades de los materiales y los factores medioambientales. Los errores más comunes son calcular mal las tolerancias, pasar por alto la dilatación térmica, ignorar los requisitos de acabado superficial y no tener en cuenta los métodos de montaje.

Comprender los fundamentos del diseño del ajuste de transición

Los ajustes de transición ocupan ese espacio crítico entre los ajustes por holgura y los ajustes por interferencia, lo que los hace especialmente difíciles de diseñar correctamente. Estos ajustes se caracterizan por tener zonas de tolerancia de solapamiento10 que puede dar lugar a una ligera interferencia o holgura en función de las dimensiones reales fabricadas.

Componentes clave del diseño del ajuste de transición

- Selección de tolerancia

- Consideraciones materiales

- Requisitos de acabado superficial

- Métodos de montaje

Errores críticos de diseño que hay que evitar

1. Cálculo incorrecto de la tolerancia

Uno de los errores más comunes que veo en el diseño de ajustes de transición es el cálculo incorrecto de la tolerancia. Los ingenieros suelen cometer estos errores específicos:

- Utilización de valores de tolerancia arbitrarios sin tener en cuenta los requisitos funcionales

- No tener en cuenta las tolerancias acumulativas en los ensamblajes.

- Sin tener en cuenta las capacidades de fabricación

He aquí un desglose práctico de los márgenes de tolerancia recomendados para diferentes aplicaciones de ajuste de transición:

| Tipo de aplicación | Rango de tolerancia recomendado | Caso típico |

|---|---|---|

| Ligero | IT6 - IT7 | Componentes de los instrumentos |

| Carga media | IT7 - IT8 | Maquinaria general |

| Carga pesada | IT8 - IT9 | Equipamiento industrial |

2. Descuidar las propiedades de los materiales

La selección del material influye significativamente en el rendimiento del ajuste de transición. Los descuidos más comunes son:

- Sin tener en cuenta los diferentes coeficientes de dilatación térmica

- Ignorar las diferencias de dureza de los materiales

- Pasar por alto la deformación del material bajo carga

3. Errores de cálculo en el acabado superficial

En PTSMAKE, hemos observado que el acabado superficial desempeña un papel crucial en el éxito del ajuste de transición. Los errores clave incluyen:

- Especificar acabados superficiales innecesariamente finos

- No tener en cuenta la relación entre el acabado superficial y la fuerza de montaje

- Ignorar el impacto de los tratamientos superficiales

4. Supervisión de los métodos de montaje

Unas técnicas de montaje adecuadas son cruciales para los ajustes de transición. Los errores más comunes son:

- No especificar las instrucciones de montaje

- No tener en cuenta las herramientas y el equipo de montaje

- Pasar por alto la necesidad de dispositivos especiales o guías de alineación.

Consideraciones medioambientales

Las variaciones de temperatura pueden afectar significativamente al rendimiento del ajuste de transición. Los factores críticos incluyen:

- Temperatura de funcionamiento

- Condiciones ambientales durante el montaje

- Condiciones de almacenamiento

Repercusión económica de un diseño de transición inadecuado

Un mal diseño del ajuste de transición puede provocar:

Aumento de los costes de fabricación

- Mayores tasas de rechazo

- Operaciones de mecanizado adicionales

- Cambio de herramientas más frecuente

Cuestiones de montaje

- Mayor tiempo de montaje

- Componentes dañados

- Mayores costes laborales

Fallos en el campo

- Reclamaciones de garantía

- Problemas de mantenimiento

- Insatisfacción del cliente

Buenas prácticas para el éxito

Requisitos de documentación

Una documentación adecuada es esencial para el éxito de la implantación del ajuste transitorio:

- Dibujos técnicos detallados

- Instrucciones de montaje

- Requisitos de control de calidad

- Procedimientos de inspección

Medidas de control de calidad

La aplicación de sólidos procedimientos de control de calidad contribuye a garantizar la coherencia de los resultados:

Protocolo de medición

- Selección adecuada del calibre

- Control ambiental durante la medición

- Procedimientos regulares de calibración

Control de procesos

- Aplicación del control estadístico de procesos

- Seguimiento periódico de las dimensiones clave

- Documentación de variaciones

Consideraciones específicas del sector

Los distintos sectores tienen requisitos únicos para los ajustes de transición:

Aplicaciones aeroespaciales

- Requisitos de tolerancia más estrictos

- Consideraciones materiales especiales

- Necesidades de documentación exhaustiva

Industria del automóvil

- Consideraciones sobre la producción de grandes volúmenes

- Requisitos de optimización de costes

- Requisitos de durabilidad

Fabricación de productos sanitarios

- Requisitos de montaje en sala limpia

- Consideraciones de biocompatibilidad

- Necesidades de cumplimiento de la normativa

Tendencias futuras en el diseño del ajuste de transición

El campo del diseño del ajuste de transición sigue evolucionando con:

Tecnologías avanzadas de fabricación

- Capacidades de impresión 3D

- Mejora de las técnicas de acabado de superficies

- Mejores sistemas de medición

Herramientas digitales

- Software de simulación FEA

- Programas de análisis de tolerancia

- Implantación del gemelo digital

Estrategias de aplicación en el mundo real

Según mi experiencia en PTSMAKE, para que el diseño del ajuste de transición tenga éxito es necesario:

Planificación temprana

- Reuniones de revisión del diseño

- Pruebas de prototipos

- Evaluación de la capacidad de fabricación

Comunicación

- Especificaciones técnicas claras

- Información periódica a los proveedores

- Participación de equipos multifuncionales

Mejora continua

- Revisiones periódicas de los procesos

- Actualización de la documentación

- Formación de equipos

Haga clic para obtener más información sobre las zonas de tolerancia óptimas para ajustes de precisión en fabricación. ↩

Haga clic aquí para obtener más información sobre el cálculo de tolerancias y sus aplicaciones prácticas en la fabricación. ↩

Haga clic aquí para obtener más información sobre los métodos de cálculo de tolerancias y sus aplicaciones prácticas. ↩

Haga clic para obtener más información sobre holguras y ajustes por interferencia en el diseño mecánico. ↩

Haga clic aquí para obtener más información sobre los cálculos de interferencias y los métodos de selección de ajuste óptimo. ↩

Haga clic para obtener más información sobre los cálculos de holgura y las pautas de selección del ajuste óptimo. ↩

Haga clic para obtener más información sobre el cálculo de la holgura adecuada para un diseño de ajuste mecánico óptimo. ↩

Haga clic para obtener más información sobre los métodos de cálculo de la deformación elástica y sus aplicaciones prácticas. ↩

Haga clic para obtener más información sobre el papel fundamental de la dilatación térmica en la ingeniería y fabricación de precisión. ↩

Haga clic para saber más sobre cómo afectan las tolerancias solapadas a los índices de éxito del montaje. ↩