¿Alguna vez ha tenido problemas con piezas que se sueltan durante el montaje? He visto a muchos ingenieros enfrentarse a este frustrante reto, que provoca retrasos en la producción y un aumento de los costes. Peor aún, los componentes sueltos pueden provocar fallos catastróficos en maquinaria crítica, poniendo en peligro tanto a los equipos como a los operarios.

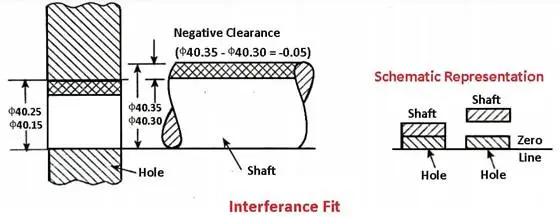

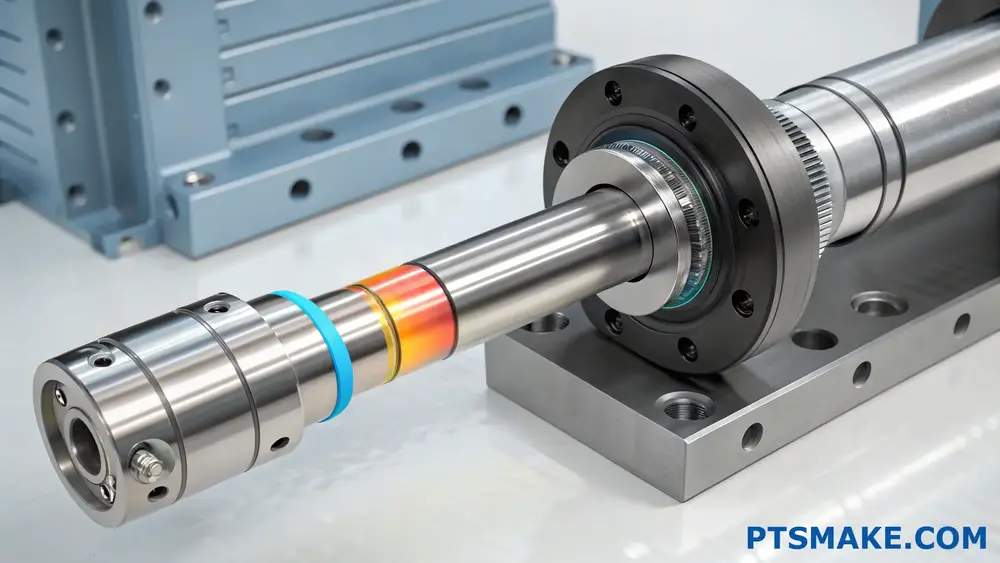

Un ajuste por interferencia, también conocido como ajuste a presión o ajuste por fricción, es un método de fijación en el que una pieza ligeramente sobredimensionada se introduce a la fuerza en un orificio o componente de acoplamiento más pequeño. Esto crea una conexión fuerte y fiable a través de la fricción entre las dos superficies, eliminando la necesidad de elementos de fijación adicionales.

Cuando se trata de ajustes por interferencia, es crucial hacer bien los cálculos. En PTSMAKE he trabajado con innumerables piezas de precisión y he visto cómo incluso un ligero error de cálculo puede causar problemas de montaje o el fallo prematuro de una pieza. Permítame compartir con usted algunas ideas esenciales sobre los ajustes por interferencia para ayudarle a tomar las decisiones correctas en su próximo proyecto.

¿Cuál es la diferencia entre un ajuste de holgura y uno de interferencia?

¿Alguna vez se ha encontrado en una situación en la que sus piezas mecanizadas con precisión no encajan correctamente? ¿O tal vez ha tenido problemas con componentes que parecían perfectos sobre el papel, pero que durante el montaje quedaban demasiado sueltos o demasiado ajustados? Estos problemas de ajuste pueden provocar costosos retrasos y repeticiones en el proyecto.

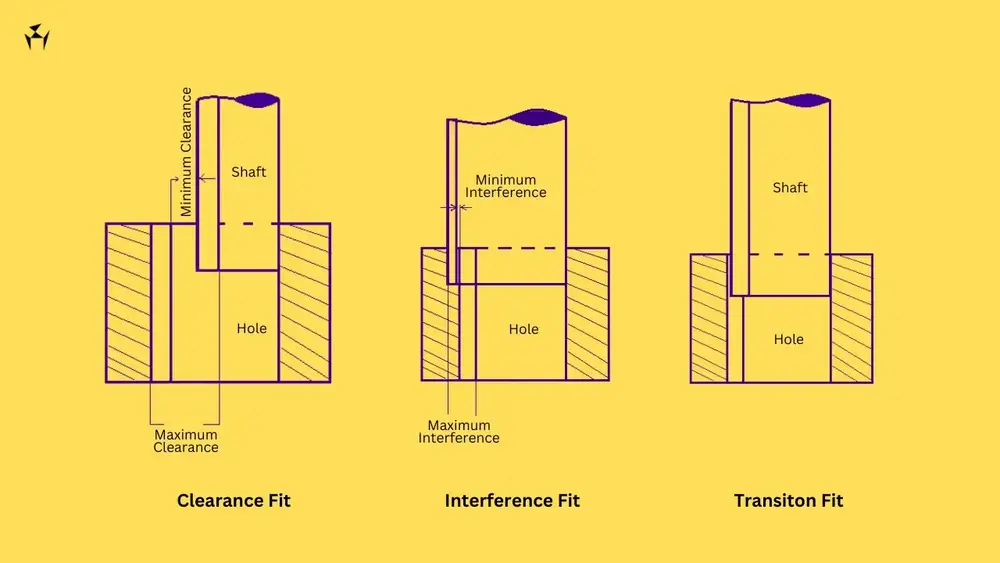

Un ajuste de holgura deja espacio entre las piezas acopladas para que se muevan libremente, mientras que un ajuste de interferencia crea una conexión estanca en la que la pieza interior es ligeramente mayor que el orificio de la pieza exterior, lo que requiere fuerza para el montaje. Estos tipos de racores responden a distintas necesidades técnicas en función de los requisitos específicos de cada aplicación.

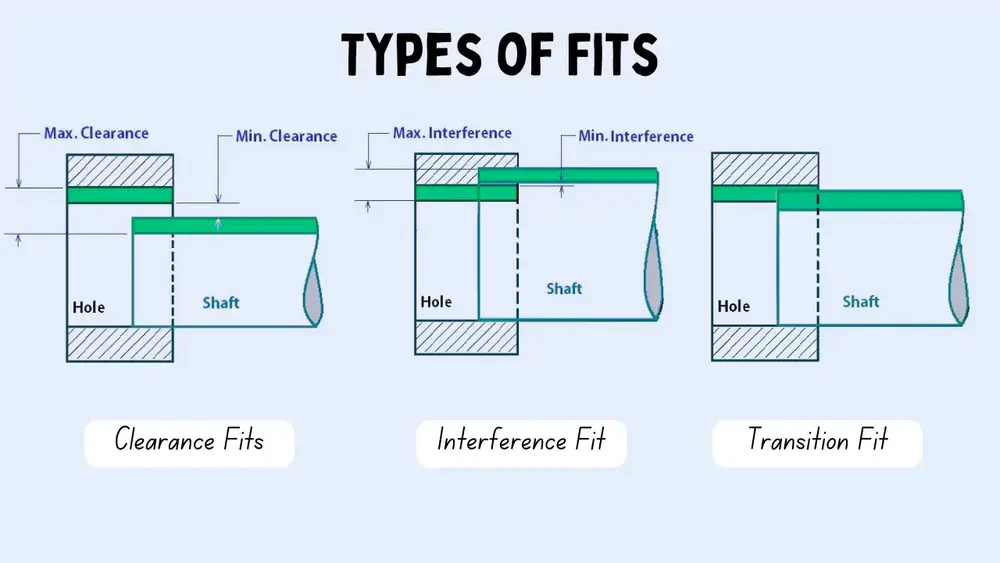

Tipos básicos de ajuste

El concepto de ajuste es fundamental en ingeniería mecánica y fabricación. Los tres tipos principales de ajustes son:

Ajuste de liquidación

- Las piezas pueden moverse libremente

- El componente interior es más pequeño que el orificio exterior

- Común en conjuntos giratorios

- Permite la lubricación

Ajuste de interferencia

- Las piezas se presionan entre sí

- El componente interior es mayor que el orificio exterior

- Crea una fuerte unión mecánica

- Requiere fuerza para el montaje

Ajuste de transición

- El límite entre la autorización y la interferencia

- Puede tener una ligera interferencia o holgura

- Depende de las tolerancias de fabricación

- Se utiliza para el posicionamiento preciso

Medir y calcular los ajustes

La relación entre las piezas acopladas implica una cuidadosa consideración de tolerancias dimensionales1. Así es como solemos medir los distintos ajustes:

| Tipo de ajuste | Parte interior | Agujero exterior | Aplicaciones típicas |

|---|---|---|---|

| Liquidación | Más pequeño | Más grande | Ejes giratorios, rodamientos |

| Interferencias | Más grande | Más pequeño | Cubos de rueda, bujes |

| Transición | Casi iguales | Casi iguales | Clavijas de posicionamiento, guías |

Aplicaciones en la fabricación

En PTSMAKE, he observado varias aplicaciones en las que la selección del ajuste adecuado es crucial. Permítanme compartir algunos ejemplos comunes:

Aplicaciones de ajuste de holgura

- Componentes de maquinaria rotativa

- Mecanismos de deslizamiento

- Piezas sustituibles

- Componentes de montaje que requieren un mantenimiento regular

Aplicaciones de ajuste de interferencias

- Instalaciones de rodamientos

- Conjuntos de rueda y buje

- Instalaciones de casquillos permanentes

- Pasadores y clavijas a presión

Seleccionar el ajuste adecuado

La elección entre los ajustes por holgura y por interferencia depende de varios factores:

Requisitos funcionales

- Condiciones de funcionamiento

- Requisitos de carga

- Necesidades de movimiento

- Frecuencia de montaje/desmontaje

Consideraciones materiales

- Propiedades de dilatación térmica

- Resistencia del material

- Requisitos de acabado superficial

- Resistencia a la corrosión

Capacidad de fabricación

Nuestras capacidades de mecanizado CNC en PTSMAKE nos permiten lograr tolerancias precisas tanto para ajustes de holgura como de interferencia. Las consideraciones clave incluyen:

- Capacidades de precisión de la máquina

- Requisitos de utillaje

- Métodos de medición e inspección

- Especificaciones del acabado superficial

Retos comunes y soluciones

Trabajar con encajes plantea varios retos:

Cuestiones de montaje

- Alineación correcta durante el montaje a presión

- Prevención de daños en los componentes

- Selección correcta de herramientas

- Control de la temperatura durante el montaje

Control de calidad

- Técnicas de medición precisas

- Procedimientos de inspección coherentes

- Requisitos de documentación

- Verificación de tolerancia

Buenas prácticas para la selección del ajuste

Para garantizar un montaje y un funcionamiento correctos:

- Definir claramente los requisitos funcionales

- Considerar las condiciones medioambientales

- Tener en cuenta las propiedades de los materiales

- Plan de montaje y mantenimiento

- Verificar las capacidades de fabricación

- Establecer procedimientos de control de calidad

Efectos de la temperatura en los ajustes

Los cambios de temperatura pueden afectar significativamente a las relaciones de ajuste:

- Diferencias de dilatación térmica

- Consideraciones sobre la temperatura de montaje

- Rangos de temperatura de funcionamiento

- Implicaciones de la selección de materiales

Consideraciones sobre el diseño

Al diseñar para ajustes específicos:

Para ajustes de holgura

- Calcular el espacio libre mínimo necesario

- Considerar los requisitos de lubricación

- Contabilización de la indemnización por desgaste

- Plan de acceso para mantenimiento

Para ajustes de interferencia

- Determinar la fuerza de sujeción necesaria

- Calcular las limitaciones de tensión

- Considerar los métodos de montaje

- Plan para un posible desmontaje futuro

Implicaciones económicas

La elección del tipo de ajuste afecta:

- Costes de fabricación

- Tiempo de montaje y complejidad

- Requisitos de mantenimiento

- Vida útil de los componentes

- Frecuencia de sustitución

¿Cómo calcular el ajuste por interferencia de las piezas de precisión?

¿Se ha enfrentado alguna vez al frustrante reto de que las piezas queden demasiado sueltas o demasiado apretadas durante el montaje? Un ajuste por interferencia incorrecto puede provocar costosos retrasos en la producción, fallos en los componentes y un sinfín de quebraderos de cabeza en los procesos de fabricación.

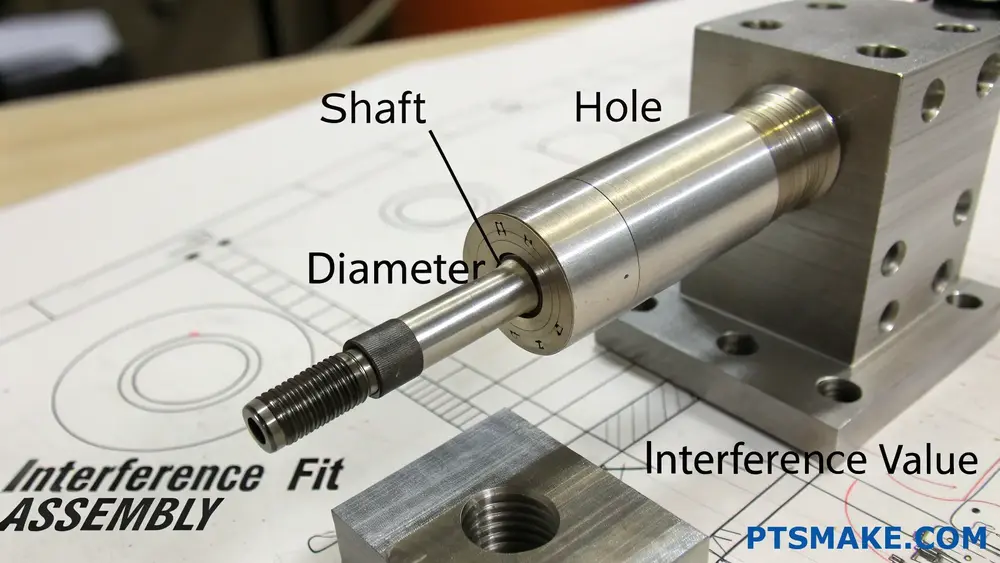

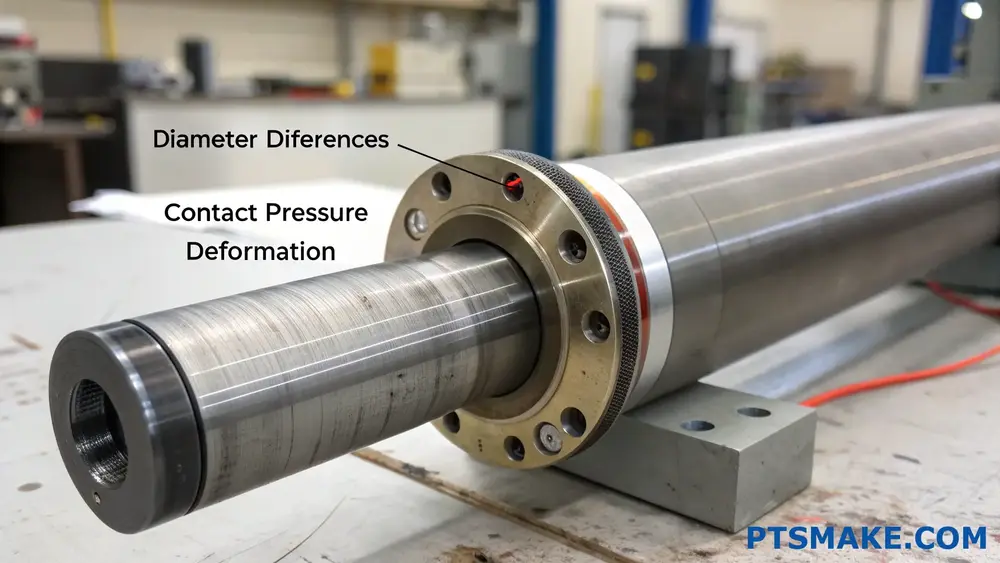

El cálculo del ajuste por interferencia requiere medir la diferencia entre las dimensiones de las piezas en contacto, cuando el eje es ligeramente mayor que el orificio. El cálculo típico consiste en restar el diámetro del orificio del diámetro del eje para determinar el valor de interferencia.

Comprender los fundamentos del ajuste de interferencia

Cuando se diseñan piezas que requieren una conexión segura y sin movimiento, es fundamental comprender los cálculos de ajuste por interferencia. El principio básico consiste en crear un ajuste apretado entre dos componentes haciendo que uno sea ligeramente mayor que el otro. Esto crea presión radial2 entre las piezas una vez montadas.

Componentes del cálculo del ajuste de interferencia

Los elementos fundamentales que intervienen en el cálculo del ajuste por interferencia son:

- Diámetro del eje (componente exterior)

- Diámetro del orificio (componente interior)

- Valores de tolerancia

- Propiedades de los materiales

Fórmula matemática para el ajuste de la interferencia

La fórmula básica para calcular el ajuste por interferencia es:

Interferencia = Diámetro del eje - Diámetro del orificioSin embargo, las aplicaciones del mundo real exigen considerar rangos de tolerancia. He aquí un enfoque más completo:

| Parámetro | Máximo | Mínimo |

|---|---|---|

| Diámetro del eje | Dmax | Dmin |

| Diámetro del orificio | dmax | dmin |

| Interferencias | Imax = Dmax - dmin | Imin = Dmin - dmax |

Factores que afectan a los cálculos del ajuste de interferencia

Consideraciones sobre la temperatura

Los cambios de temperatura pueden afectar significativamente a los cálculos de ajuste por interferencia. En PTSMAKE, siempre tenemos en cuenta los coeficientes de dilatación térmica al diseñar piezas de precisión. La fórmula general para la expansión térmica es

ΔD = D × α × ΔTDónde:

- ΔD = Variación del diámetro

- D = Diámetro original

- α = Coeficiente de dilatación térmica

- ΔT = Cambio de temperatura

Propiedades del material Impacto

Los distintos materiales muestran comportamientos diferentes en condiciones de ajuste por interferencia:

- El módulo de Young afecta a la deformación

- La relación de Poisson influye en la tensión radial

- El acabado de la superficie afecta a la fuerza de montaje

- La dureza del material determina la resistencia al desgaste

Aplicaciones prácticas y tolerancias

Interferencias comunes

| Tipo de aplicación | Interferencia típica (mm/mm) |

|---|---|

| Ajuste a presión ligero | 0.0001 - 0.0003 |

| Ajuste a presión medio | 0.0003 - 0.0005 |

| Heavy Press Fit | 0.0005 - 0.0008 |

Requisitos específicos del sector

Los distintos sectores requieren distintos niveles de ajuste antiparasitario:

- Automoción: Asientos de rodamientos y conjuntos de engranajes

- Aeroespacial: Componentes de turbinas y elementos estructurales

- Medicina: Conjuntos de instrumentos de precisión

- Maquinaria industrial: Conexiones eje-cubo

Buenas prácticas de aplicación

Medidas de control de calidad

Para garantizar el éxito de los ajustes de interferencia:

- Utilizar instrumentos de medida calibrados

- Mantener una temperatura constante durante la medición

- Considerar los requisitos de acabado de la superficie

- Documentar todas las mediciones y cálculos

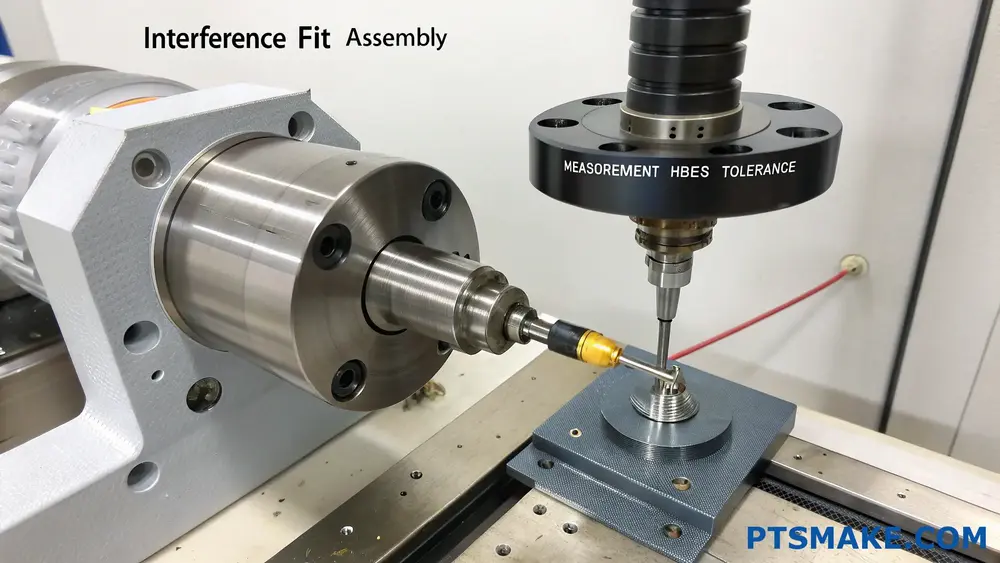

Consideraciones sobre el montaje

Las técnicas de montaje adecuadas son cruciales:

- Alineación de componentes

- Requisitos de lubricación

- Control de la fuerza de montaje

- Control de la temperatura durante el montaje

Retos comunes y soluciones

Prevención de problemas

Selección de materiales

- Solución: Análisis exhaustivo de las propiedades de los materiales

- Consideración de las condiciones de funcionamiento

Dificultades de montaje

- Solución: Herramientas y dispositivos adecuados

- Entorno de montaje controlado

Coherencia de la calidad

- Solución: Calibración periódica de las herramientas de medición

- Procedimientos documentados de control de calidad

Métodos de cálculo avanzados

Los cálculos modernos de ajuste de interferencia suelen utilizar métodos computacionales:

Análisis por elementos finitos (FEA)

- Análisis de la distribución de tensiones

- Predicciones de deformación

- Simulación de los efectos de la temperatura

Análisis estadístico

- Cálculos de apilamiento de tolerancias

- Estudios de capacidad de los procesos

- Métricas de control de calidad

Seguridad y fiabilidad

Al calcular los ajustes por interferencia, ten siempre en cuenta:

- Tensión máxima admisible

- Requisitos de vida útil a la fatiga

- Condiciones del entorno operativo

- Factores de seguridad para aplicaciones críticas

En PTSMAKE empleamos avanzados sistemas de medición y procesos de control de calidad para garantizar ajustes de interferencia precisos para los componentes de nuestros clientes. Esta atención al detalle nos ha ayudado a mantener nuestra posición como socio de confianza en la fabricación de precisión.

¿Cuál es el ajuste de interferencia?

¿Alguna vez ha tenido problemas con piezas que no se mantienen unidas o componentes que se aflojan continuamente? Es frustrante que los ensamblajes fallen porque no encajan bien, sobre todo en aplicaciones críticas en las que la estabilidad no es negociable.

Un ajuste de interferencia suele oscilar entre 0,0001 y 0,0004 pulgadas por pulgada de diámetro para componentes metálicos. La estanqueidad depende de factores como las propiedades del material, las condiciones de funcionamiento y los requisitos de montaje, lo que garantiza que las piezas permanezcan unidas de forma segura sin sufrir daños.

Comprender las tolerancias de ajuste de interferencia

La estanqueidad de un ajuste de interferencia es crucial para mantener la integridad del ensamblaje. En PTSMAKE, trabajamos habitualmente con diversos ajustes de interferencia, y he descubierto que comprender las tolerancias adecuadas es esencial para el éxito del acoplamiento de componentes.

Consideraciones materiales

La elección de los materiales influye significativamente en los requisitos de ajuste por interferencia. Los distintos materiales presentan diferentes niveles de deformación elástica3 cuando se presionan entre sí:

| Combinación de materiales | Interferencia típica (pulgadas por pulgada) |

|---|---|

| Acero sobre acero | 0.0002 - 0.0004 |

| Aluminio sobre acero | 0.0001 - 0.0003 |

| Latón sobre acero | 0.0001 - 0.0003 |

| Plástico sobre metal | 0.0003 - 0.0005 |

Efectos de la temperatura

Los cambios de temperatura pueden afectar significativamente a los ajustes de interferencia:

- Expansión térmica durante el funcionamiento

- Consideraciones sobre la temperatura de montaje

- Índices de dilatación específicos de los materiales

- Rangos de temperatura de funcionamiento

Cálculo de la interferencia adecuada

Para determinar el ajuste de interferencia correcto, hay que tener en cuenta varios factores:

Tamaño del componente

El diámetro de las piezas de contacto influye directamente en la interferencia requerida:

| Diámetro del componente (pulgadas) | Interferencia recomendada (pulgadas) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Requisitos de solicitud

Las distintas aplicaciones exigen distintos niveles de interferencia:

Aplicaciones ligeras

- Requisitos mínimos de estrés

- Fácil montaje y desmontaje

- Valores de interferencia más bajos

Aplicaciones de uso medio

- Carga moderada

- Montaje semipermanente

- Valores estándar de interferencia

Aplicaciones pesadas

- Transmisión de par elevado

- Montaje permanente

- Interferencia máxima admisible

Consideraciones sobre el montaje

Unas técnicas de ensamblaje adecuadas son cruciales para lograr un buen ajuste por interferencia:

Preparación de la superficie

- Superficies limpias y sin residuos

- Acabado superficial adecuado

- Lubricación adecuada cuando sea necesario

Métodos de montaje

Prensado

- Aplicación controlada de la fuerza

- Distribución uniforme de la presión

- Mantenimiento adecuado de la alineación

Accesorio térmico

- Componente exterior calefactor

- Componente interior de refrigeración

- Cálculos diferenciales de temperatura

Medidas de control de calidad

Para garantizar que la interferencia se ajusta correctamente, aplique estos pasos de control de calidad:

Inspección previa al montaje

- Verificación dimensional

- Comprobación del acabado superficial

- Revisión de la certificación de materiales

Validación posterior al montaje

- Verificación de la alineación

- Pruebas funcionales

- Pruebas no destructivas cuando sea necesario

Retos comunes y soluciones

Interferencias excesivas

Problemas:

- Daños en los componentes

- Dificultades de montaje

- Deformación del material

Soluciones:

- Cálculos de tolerancia revisados

- Métodos de montaje modificados

- Selección de materiales alternativos

Interferencia insuficiente

Problemas:

- Fallo articular

- Aflojamiento de componentes

- Degradación del rendimiento

Soluciones:

- Especificaciones de tolerancia más estrictas

- Opciones de tratamiento de superficies

- Modificaciones de diseño

Aplicaciones industriales

Diferentes industrias requieren consideraciones específicas de ajuste de interferencia:

Industria del automóvil

- Instalaciones de rodamientos

- Conjuntos de engranajes

- Componentes del eje

Aplicaciones aeroespaciales

- Componentes de la turbina

- Montajes estructurales

- Sistemas de fijación críticos

Fabricación de productos sanitarios

- Instrumentos de precisión

- Componentes de implantes

- Herramientas quirúrgicas

Buenas prácticas de fabricación

En PTSMAKE, hemos desarrollado directrices exhaustivas para la fabricación de ajustes por interferencia:

Fase de diseño

- Análisis detallado de las tolerancias

- Verificación de la compatibilidad de los materiales

- Planificación del método de montaje

Fase de fabricación

- Procesos de mecanizado precisos

- Controles de calidad periódicos

- Mantenimiento de la documentación

Fase de montaje

- Entorno controlado

- Selección adecuada de herramientas

- Personal formado

¿Cuáles son las ventajas del ajuste de interferencia?

¿Alguna vez ha tenido problemas con componentes que se aflojan o giran inesperadamente? Estos problemas no sólo causan tiempos de inactividad frustrantes, sino que también pueden provocar fallos catastróficos en maquinaria crítica. Los métodos de fijación tradicionales no siempre ofrecen la fiabilidad que usted necesita.

El ajuste por interferencia ofrece ventajas significativas, como una estabilidad superior, una excelente capacidad de carga y la eliminación de componentes de fijación adicionales. Este método de unión mecánica crea una conexión fuerte y fiable al forzar una pieza más grande en un orificio más pequeño, lo que da como resultado un ensamblaje seguro.

Comprender las principales ventajas del ajuste de interferencia

Mayor integridad estructural

La principal ventaja del ajuste por interferencia reside en su capacidad para crear una integridad estructural excepcional. Cuando se diseña correctamente, el presión radial4 generado entre las piezas acopladas crea una unión que a menudo supera la resistencia de los métodos de fijación tradicionales. En PTSMAKE hemos implementado esta técnica en numerosos componentes de precisión, sobre todo en aplicaciones en las que la estabilidad mecánica es crucial.

Proceso de montaje simplificado

Uno de los aspectos más atractivos del ajuste por interferencia es su proceso de montaje simplificado:

| Montaje | Beneficio |

|---|---|

| Sin piezas adicionales | Elimina la necesidad de tornillos, pasadores u otros elementos de fijación |

| Reducción del tiempo de montaje | Instalación rápida una vez que las piezas están correctamente alineadas |

| Menores costes de inventario | Menos componentes que almacenar y gestionar |

| Mantenimiento mínimo | No es necesario apretarlo ni ajustarlo periódicamente |

Distribución superior de la carga

La distribución uniforme de la presión en los ajustes de interferencia proporciona una excelente capacidad de carga:

- Tensión distribuida uniformemente por toda la superficie de contacto

- Reducción del riesgo de puntos de concentración de tensiones

- Mayor resistencia a las cargas estáticas y dinámicas

- Mejor resistencia a la fatiga que los métodos de fijación tradicionales

Ventajas económicas

Oportunidades de reducción de costes

Las ventajas económicas del ajuste por interferencia van más allá del montaje inicial:

| Factor de coste | Impacto |

|---|---|

| Costes de material | Reducción por menor número de componentes |

| Gastos laborales | Menor tiempo de montaje y mantenimiento |

| Reclamaciones de garantía | Disminución de los índices de fracaso |

| Eficacia de la producción | Procesos de montaje más rápidos |

Fiabilidad a largo plazo

La durabilidad de las conexiones de ajuste de interferencia a menudo resulta en:

- Mayor vida útil de los componentes

- Reducción de las necesidades de mantenimiento

- Menores gastos relacionados con las garantías

- Mayor satisfacción del cliente

Consideraciones sobre el diseño

Selección de materiales

La selección adecuada del material es crucial para el éxito de los ajustes por interferencia:

- Compatibilidad de materiales entre las piezas acopladas

- Características de dilatación térmica

- Requisitos de acabado superficial

- Dureza y límite elástico

Control de tolerancia

Un control preciso de las tolerancias es esencial para un rendimiento óptimo del ajuste por interferencia:

| Factor de tolerancia | Requisito |

|---|---|

| Acabado superficial | Ra 0,8-3,2 μm típico |

| Redondez | Dentro de 0,01 mm |

| Cilindricidad | Dentro de 0,02 mm |

| Tolerancia de tamaño | Grado IT6-IT7 |

Ejemplos de aplicación

Aplicaciones industriales

Los ajustes de interferencia se utilizan ampliamente en diversas aplicaciones industriales:

- Conjuntos de rodamientos en máquinas rotativas

- Montaje de engranajes en ejes

- Casquillos en componentes de automoción

- Componentes de alineación de precisión

Consideraciones críticas

A la hora de aplicar los ajustes de interferencia, hay que prestar atención a varios factores:

- Efectos de la temperatura durante el montaje

- Procedimientos de alineación adecuados

- Requisitos de la fuerza de montaje

- Métodos de preparación de superficies

Buenas prácticas de aplicación

Técnicas de montaje

Se requiere un montaje de ajuste de interferencia exitoso:

- Limpieza y preparación adecuadas de las superficies de contacto

- Alineación correcta antes del montaje

- Equipo de prensado y accesorios adecuados

- Control de la temperatura durante el montaje cuando sea necesario

Medidas de control de calidad

Para garantizar un ajuste fiable de las interferencias:

| Medida de control | Propósito |

|---|---|

| Inspección dimensional | Verificar el tamaño de los componentes |

| Análisis de superficies | Comprobar la calidad del acabado |

| Supervisión de la fuerza de montaje | Garantizar un ajuste adecuado |

| Pruebas posteriores al montaje | Validar la integridad de la conexión |

En PTSMAKE, mantenemos estrictas normas de control de calidad para todos los componentes de ajuste de interferencia, lo que garantiza un rendimiento y una fiabilidad óptimos para nuestros clientes. Nuestras avanzadas capacidades de fabricación nos permiten alcanzar las tolerancias precisas necesarias para lograr ajustes de interferencia satisfactorios en diversas aplicaciones.

¿Cuáles son los tres tipos de ajustes?

¿Alguna vez ha tenido problemas con piezas que no encajan correctamente? Resulta frustrante que los componentes encajen demasiado flojos, lo que provoca bamboleo y desgaste, o demasiado apretados, lo que hace casi imposible el montaje. Este problema tan común puede provocar costosos retrasos en la producción y problemas de calidad.

Los tres tipos principales de ajuste en ingeniería mecánica son el ajuste de holgura, el ajuste de transición y el ajuste de interferencia. Cada tipo sirve para fines específicos en el ensamblaje mecánico: el ajuste de holgura permite el movimiento libre, el ajuste de transición proporciona un movimiento controlado y el ajuste de interferencia crea una unión permanente.

Comprender los ajustes de holgura

Los ajustes de holgura se producen cuando el diámetro del orificio es mayor que el diámetro del eje, lo que permite el libre movimiento entre los componentes. Este tipo de ajuste es crucial en aplicaciones en las que las piezas deben girar o deslizarse con facilidad.

Aplicaciones de los ajustes de holgura

- Conjuntos de rodamientos

- Mecanismos de deslizamiento

- Rotación de los ejes en los casquillos

- Puntos de giro en las conexiones mecánicas

Al diseñar los ajustes de holgura, debemos tener en cuenta varios factores:

| Factor | Descripción | Importancia |

|---|---|---|

| Temperatura de funcionamiento | Los cambios de temperatura afectan a la dilatación del material | Crítico para mantener la holgura adecuada |

| Requisitos de lubricación | Espacio necesario para la película lubricante | Esencial para reducir el desgaste |

| Velocidad de desplazamiento | Las velocidades más altas requieren más espacio libre | Evita el sobrecalentamiento y el agarrotamiento |

| Condiciones de carga | Impacto en el desgaste y la deformación | Determina la distancia mínima necesaria |

Explorar los ajustes de transición

Los ajustes de transición representan un punto intermedio en el que las dimensiones del orificio y del eje están muy próximas, creando una ligera holgura o interferencia. En PTSMAKE, utilizamos con frecuencia los ajustes de transición para componentes que requieren un posicionamiento preciso y permiten el desmontaje ocasional.

El éxito de un ajuste de transición depende de dimensionado geométrico y tolerancias5 especificaciones. Estos ajustes son especialmente valiosos en:

Usos comunes de los ajustes de transición

- Posicionamiento de componentes que requieren mantenimiento ocasional

- Montajes semipermanentes

- Piezas que requieren una alineación precisa

- Componentes con requisitos de montaje específicos

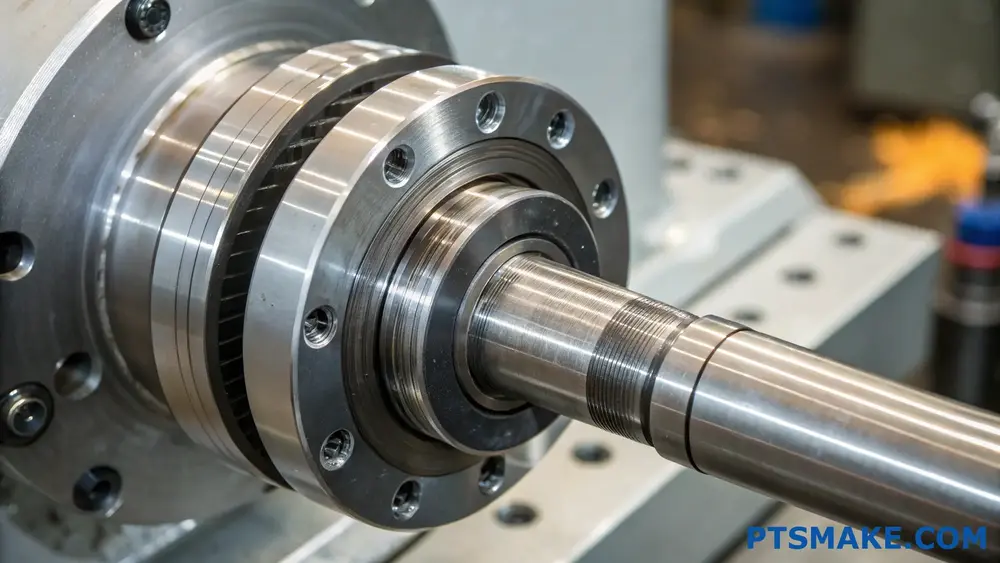

Dominar los ajustes de interferencia

Los ajustes por interferencia, también conocidos como ajustes a presión o ajustes forzados, se producen cuando el eje es ligeramente mayor que el orificio. Esto crea una conexión fuerte y permanente entre los componentes. Según mi experiencia, la preparación y ejecución adecuadas son cruciales para que los ajustes por interferencia tengan éxito.

Factores críticos para la adaptación a las interferencias

| Parámetro | Consideración | Impacto |

|---|---|---|

| Propiedades de los materiales | Elasticidad y resistencia | Afecta a la distribución de la tensión |

| Acabado superficial | Rugosidad y textura | Influye en la fuerza de retención |

| Método de montaje | Prensado o ajuste térmico | Determina el éxito de la instalación |

| Interfaz Presión | Nivel de presión de contacto | Afecta a la resistencia de las articulaciones |

Buenas prácticas de aplicación

- Calcular los valores de interferencia adecuados en función de las propiedades del material.

- Consideremos los coeficientes de dilatación térmica

- Utilizar técnicas de montaje adecuadas

- Mantener las superficies limpias y libres de residuos

Seleccionar el ajuste adecuado

La elección entre estos tres tipos de ajustes depende de varios factores:

Requisitos de solicitud

- Necesidades funcionales

- Frecuencia de montaje/desmontaje

- Condiciones de carga

- Factores medioambientales

Consideraciones sobre el diseño

- Selección de materiales

- Limitaciones de costes

- Capacidad de fabricación

- Requisitos de mantenimiento

En PTSMAKE, ayudamos a los clientes a elegir el tipo de ajuste óptimo analizando:

- Condiciones de funcionamiento

- Requisitos de rendimiento

- Métodos de montaje

- Necesidades de mantenimiento

- Consideraciones económicas

Implicaciones para la fabricación

Cada tipo de ajuste requiere enfoques de fabricación específicos:

Liquidación

- Requiere un mecanizado preciso pero con tolerancias más relajadas

- Preste atención al acabado de la superficie para un funcionamiento suave

- Necesidad de canales de lubricación adecuados

Ajustes de transición

- Exige un control estricto de la tolerancia

- Requiere procedimientos de montaje cuidadosos

- Puede necesitar métodos de inspección especiales

Interferencias

- Requiere un mecanizado extremadamente preciso

- Puede necesitar equipos de montaje especiales

- El acabado de la superficie es fundamental para su correcto funcionamiento

Medidas de control de calidad

Para garantizar el éxito de las implantaciones de ajuste, tenga en cuenta:

- Técnicas de medición precisas

- Procedimientos de inspección adecuados

- Control medioambiental durante el montaje

- Documentación de los parámetros críticos

En PTSMAKE, nuestro proceso de control de calidad incluye:

- Equipos de medición avanzados

- Zonas de montaje con temperatura controlada

- Procedimientos de documentación detallados

- Comprobaciones periódicas de calibrado

El éxito de cualquier ensamblaje mecánico depende en gran medida de la selección y aplicación del tipo de ajuste adecuado. Mediante una cuidadosa consideración de los requisitos de la aplicación, las capacidades de fabricación y las medidas de control de calidad, podemos garantizar un rendimiento y una fiabilidad óptimos de los componentes ensamblados.

¿Cuáles son los tres tipos de tolerancias?

¿Alguna vez ha recibido piezas que no encajaban, a pesar de seguir las especificaciones de diseño? ¿O se ha enfrentado a la frustración de componentes que parecían perfectos individualmente pero no funcionaban como conjunto? Estas situaciones pueden hacer descarrilar los plazos de producción y aumentar drásticamente los costes.

Las tolerancias de fabricación son de tres tipos principales: bilaterales, unilaterales y de límite. Cada una de ellas tiene una función específica en el diseño y la fabricación, ayudando a ingenieros y fabricantes a mantener un control preciso sobre las dimensiones de las piezas para garantizar un ajuste y un funcionamiento adecuados.

Comprender los fundamentos de las tolerancias

Cuando hablamos de tolerancias en la fabricación, nos referimos básicamente a la variación aceptable en las dimensiones de las piezas. En PTSMAKE, he aprendido que una especificación adecuada de las tolerancias es crucial para el éxito de la producción. La clave está en comprender cómo afecta cada tipo de tolerancia a la funcionalidad y la fabricabilidad de la pieza.

Tolerancias bilaterales

Las tolerancias bilaterales permiten variaciones dimensionales tanto por encima como por debajo de la dimensión nominal. Por ejemplo, si especifica una dimensión como 50 mm ±0,02, el intervalo aceptable es de 49,98 mm a 50,02 mm. Este tipo es especialmente útil cuando:

- La dimensión puede variar igualmente en ambos sentidos

- La dimensión nominal es el objetivo óptimo

- El proceso de fabricación produce naturalmente variaciones en torno a un valor medio

Tolerancias unilaterales

Las tolerancias unilaterales permiten la variación en una sola dirección con respecto a la dimensión nominal. Esto es crucial cuando se trata de ajuste de interferencia6 aplicaciones o cuando las condiciones máximas/mínimas del material son críticas. En PTSMAKE, lo vemos a menudo en montajes de ejes de precisión en los que:

- Toda variación debe ser superior o inferior a la talla básica

- Un extremo del margen de tolerancia es igual a la dimensión nominal

- Debe mantenerse una distancia o interferencia crítica

Tolerancias límite

Las tolerancias límite especifican las dimensiones máximas y mínimas permitidas directamente, sin referencia a un valor nominal. Por ejemplo, en lugar de escribir 50 mm ±0,02, se especificaría 50,02 mm - 49,98 mm. Este enfoque:

- Elimina la confusión sobre el intervalo aceptable

- Proporciona criterios de inspección claros

- Funciona bien para los procesos de control de calidad

Aplicaciones y consideraciones prácticas

Para comprender mejor cómo afectan estos tipos de tolerancia a la fabricación, examinemos sus aplicaciones:

| Tipo de tolerancia | Mejor uso | Ejemplo de aplicación | Ventajas clave |

|---|---|---|---|

| Bilateral | Mecanizado de uso general | Diámetros de eje estándar | Igual variación permitida |

| Unilateral | Ajustes a presión, holgura crítica | Asientos de rodamientos | Interferencias controladas |

| Límite | Componentes de precisión | Productos sanitarios | Medición directa |

Selección del tipo de tolerancia adecuado

La elección del tipo de tolerancia depende de varios factores:

Requisitos funcionales

- Entorno operativo

- Método de montaje

- Especificaciones

- Consideraciones de seguridad

Capacidad de fabricación

En PTSMAKE, evaluamos la selección de tolerancia en función de:

- Precisión de los equipos disponibles

- Capacidades de proceso

- Sistemas de medición

- Implicaciones económicas

Factores económicos

Tenga en cuenta estos aspectos al elegir las tolerancias:

- Volumen de producción

- Gastos de inspección

- Tasas de desguace

- Complejidad de la fabricación

Impacto en el control de calidad

Diferentes tipos de tolerancia requieren diferentes enfoques de control de calidad:

Medición e inspección

- Las tolerancias bilaterales requieren un control centrado del proceso

- Las tolerancias unilaterales requieren un control cuidadoso de la deriva direccional

- Las tolerancias límite exigen equipos de medición precisos

Requisitos de documentación

Cada tipo de tolerancia requiere una documentación específica:

- Indicaciones claras de las dimensiones

- Protocolos de inspección

- Gráficos de control de procesos

- Criterios de no conformidad

Implicaciones económicas

La relación entre el tipo de tolerancia y el coste es significativa:

Costes de producción

- Las tolerancias más estrictas suelen aumentar los costes de fabricación

- Las tolerancias unilaterales pueden requerir herramientas especiales

- Las tolerancias límite suelen requerir equipos de medición más sofisticados

Costes de control de calidad

- Requisitos de frecuencia de las inspecciones

- Necesidades de calibración de equipos

- Requisitos de formación del personal

- Gastos generales de documentación

Aplicaciones específicas del sector

Los distintos sectores favorecen determinados tipos de tolerancia:

Industria del automóvil

- Tolerancias bilaterales para componentes generales

- Tolerancias unilaterales para ajustes de precisión

- Tolerancias límite para piezas críticas para la seguridad

Aplicaciones aeroespaciales

- Tolerancias bilaterales de alta precisión

- Tolerancias unilaterales específicas para componentes de aeronaves

- Tolerancias límite estrictas para sistemas críticos

Fabricación de productos sanitarios

- Tolerancias bilaterales ultraprecisas

- Tolerancias unilaterales especializadas para interfaces de dispositivos

- Tolerancias límite críticas para la seguridad del paciente

¿Cuál es la fórmula del ajuste por interferencia?

¿Alguna vez ha montado piezas que deberían encajar a la perfección y se ha encontrado con que estaban demasiado sueltas o demasiado apretadas? Esta frustración no sólo es molesta, sino que puede provocar el fallo de componentes, el aumento de los costes de producción y el incumplimiento de plazos cuando se trabaja con ajustes de precisión.

La fórmula para el ajuste por interferencia es relativamente sencilla: Interferencia = Diámetro mínimo del eje - Diámetro máximo del agujero. Este cálculo ayuda a determinar el solapamiento entre las piezas de acoplamiento, garantizando una conexión segura y manteniendo la integridad estructural.

Comprender los componentes básicos

La fórmula del ajuste de interferencia puede parecer sencilla, pero su aplicación requiere una cuidadosa consideración de varios factores. En PTSMAKE trabajamos habitualmente con diversos ajustes de interferencia en nuestros procesos de fabricación de precisión. La fórmula básica puede ampliarse para incluir las tolerancias de fabricación:

Cálculo del alcance real de las interferencias

- Interferencia máxima = Diámetro máximo del eje - Diámetro mínimo del orificio

- Interferencia mínima = Diámetro mínimo del eje - Diámetro máximo del orificio

Consideraciones de tolerancia en los ajustes de interferencia

Al calcular los ajustes de interferencia, debemos tener en cuenta dimensionado geométrico y tolerancias7. He aquí un desglose de los factores de tolerancia importantes:

Tolerancias de fabricación

| Componente | Tolerancia superior | Tolerancia más baja |

|---|---|---|

| Eje | +0,02 mm | +0,01 mm |

| Agujero | -0,01 mm | -0,02 mm |

Propiedades del material Impacto

El éxito de un ajuste de interferencia depende en gran medida de las propiedades del material. He descubierto que estos factores son cruciales a la hora de diseñar ajustes por interferencia:

Módulo de Young

- Acero: 200 GPa

- Aluminio: 69 GPa

- Latón: 100-125 GPa

Coeficientes de dilatación térmica

Téngalos en cuenta cuando trabaje con diferentes materiales o variaciones de temperatura:

| Material | Coeficiente (×10-⁶/°C) |

|---|---|

| Acero | 11.7 |

| Aluminio | 23.1 |

| Latón | 19.0 |

Directrices de aplicación práctica

Según mi experiencia en fabricación, el éxito de los ajustes por interferencia requiere prestar atención a:

Requisitos de acabado superficial

- Eje: Ra 0,8-1,6 μm

- Agujero: Ra 1,6-3,2 μm

Métodos de montaje

Prensado

- Requiere una aplicación de fuerza controlada

- Adecuado para componentes pequeños

- Utilizados habitualmente en nuestros servicios de mecanizado CNC

Accesorio térmico

- Consiste en calentar el componente exterior

- O enfriar el componente interior

- Facilita el montaje

Factores de seguridad y consideraciones de diseño

Al diseñar ajustes de interferencia, recomiendo estos factores de seguridad:

Cálculo de la presión

La presión (P) generada por el ajuste de interferencia puede calcularse mediante:

P = E × δ / (2r)

Dónde:

- E = módulo de Young

- δ = Interferencia radial

- r = Radio nominal

Análisis de tensiones

| Tipo de estrés | Alcance típico | Máximo permitido |

|---|---|---|

| Tensión del aro | Rendimiento 30-50% | Rendimiento 70% |

| Tensión radial | 20-40% rendimiento | Rendimiento 60% |

Aplicaciones específicas del sector

En PTSMAKE, nos encontramos con diversas aplicaciones de ajuste por interferencia:

Componentes de automoción

- Instalaciones de rodamientos

- Conjuntos de engranajes

- Casquillos de ajuste

Aplicaciones aeroespaciales

- Componentes de la turbina

- Tren de aterrizaje

- Juntas estructurales

Medidas de control de calidad

Para garantizar el éxito de los ajustes de interferencia:

Comprobaciones previas al montaje

- Verificación de dimensiones

- Inspección del acabado superficial

- Certificación de materiales

Validación posterior al montaje

- Medición de la concentricidad

- Pruebas de par

- Inspección visual

Retos comunes y soluciones

Por mi experiencia en fabricación de precisión:

Desafío Prevención

- Desajustes en la selección de materiales

- Problemas de control de la temperatura

- Problemas de acabado superficial

Pasos para solucionar problemas

- Verificar los cálculos

- Comprobar los certificados de materiales

- Revisar los procedimientos de montaje

He descubierto que el éxito de los ajustes de interferencia requiere un equilibrio entre los cálculos teóricos y la experiencia práctica. En PTSMAKE, combinamos avanzadas capacidades de fabricación con un riguroso control de calidad para garantizar unos ajustes de interferencia óptimos para las aplicaciones de nuestros clientes.

¿Cuál es la regla de oro para el ajuste de interferencias?

¿Alguna vez ha ensamblado dos piezas que parecían imposibles de encajar, sólo para darse cuenta de que era exactamente así como estaban diseñadas? La frustración de no saber si está forzando los componentes demasiado o no lo suficiente puede ser desesperante, sobre todo cuando se trata de piezas de precisión caras.

La regla general para el ajuste de interferencia es mantener una interferencia de 0,001 pulgadas por pulgada de diámetro de eje para la mayoría de los ensamblajes metálicos. Esto significa que para un eje de 1 pulgada, la interferencia debe ser de aproximadamente 0,001 pulgadas, proporcionando un ajuste seguro sin riesgo de dañar los componentes.

Conceptos básicos del ajuste de interferencia

El ajuste por interferencia, también conocido como ajuste a presión o ajuste forzado, se produce cuando el diámetro de un eje es ligeramente mayor que el orificio en el que debe encajar. Esto crea una fuerte unión mecánica a través de la deformación elástica cuando se ensamblan las piezas. En PTSMAKE trabajamos a menudo con clientes que necesitan un ajuste preciso. tolerancias de interferencia8 para sus montajes mecánicos.

Aplicaciones habituales de los ajustes de interferencia

- Rodamientos en soportes

- Casquillos en bastidores

- Pasadores en bielas

- Engranajes sobre ejes

- Cubos de rueda sobre ejes

Cálculo de los valores de interferencia adecuados

El cálculo del ajuste por interferencia depende de varios factores. He aquí una guía básica para los materiales más comunes:

| Combinación de materiales | Interferencia recomendada (pulgada/pulgada) |

|---|---|

| Acero-acero | 0.001-0.002 |

| Aluminio-acero | 0.0008-0.0015 |

| Bronce-acero | 0.0006-0.0012 |

| Hierro fundido-acero | 0.0009-0.0018 |

Consideraciones de temperatura en los ajustes de interferencia

La temperatura desempeña un papel crucial en el montaje por ajuste de interferencia. Cuando calentamos el componente exterior o enfriamos el interior, podemos alterar temporalmente sus dimensiones para facilitar el montaje. Este proceso, conocido como ajuste térmico, requiere un cálculo cuidadoso:

Cambio de temperatura requerido

- Para calentar la parte exterior: ΔT = Interferencia / (α × D)

- Dónde:

- ΔT = Cambio de temperatura requerido

- α = Coeficiente de dilatación térmica

- D = Diámetro nominal

Propiedades del material Impacto

Los distintos materiales responden de forma diferente a los ajustes por interferencia. Tenga en cuenta estos factores:

Requisitos de acabado superficial

- Superficies rectificadas: Ra 0,2-0,8 μm

- Superficies mecanizadas: Ra 0,8-1,6 μm

- Agujeros escariados: Ra 1,6-3,2 μm

Métodos de montaje y buenas prácticas

En PTSMAKE, recomendamos seguir estos procedimientos de montaje:

Prensado

- Garantizar una alineación perfecta

- Aplicar una fuerza constante y controlada

- Utilizar las herramientas de prensado adecuadas

- Controlar la fuerza de presión

- Verificar la posición final

Accesorio térmico

- Calcular el diferencial de temperatura necesario

- Calentar/enfriar los componentes uniformemente

- Ensamblar rápidamente mientras exista diferencia de temperatura

- Dejar que el conjunto alcance el equilibrio

Medidas de control de calidad

Para garantizar el éxito de los ajustes de interferencia:

Comprobaciones previas al montaje

- Medir ambos componentes con precisión

- Verificar la calidad del acabado superficial

- Comprobar si hay rebabas o daños

- Confirme la disponibilidad de las herramientas de alineación adecuadas

Verificación posterior al montaje

- Comprobar el asiento correcto

- Verificar la alineación

- Vigilancia de los signos de tensión del material

- Parámetros de montaje de documentos

Solución de problemas comunes

Cuando se trabaja con ajustes por interferencias, pueden surgir estos problemas:

Problemas comunes y soluciones

Fuerza excesiva requerida

- Verificar las medidas

- Comprobar el acabado de la superficie

- Considerar el ajuste térmico

Daños en los componentes

- Revisar los cálculos de interferencias

- Inspeccionar el estado del utillaje

- Evaluar el proceso de montaje

Desalineación

- Utilizar guías adecuadas

- Mejorar la fijación

- Garantizar la perpendicularidad

Consideraciones específicas del sector

Los distintos sectores requieren planteamientos diferentes:

Industria del automóvil

- Mayor interferencia para los componentes giratorios

- Consideraciones sobre los ciclos de temperatura

- Requisitos de resistencia a la fatiga

Aplicaciones aeroespaciales

- Controles de tolerancia más estrictos

- Consideraciones materiales especiales

- Requisitos de documentación reforzados

Fabricación de productos sanitarios

- Problemas de biocompatibilidad

- Requisitos de esterilización

- Mejora de las necesidades de acabado superficial

Con la comprensión y aplicación adecuadas de estas directrices, los ajustes por interferencia pueden proporcionar conjuntos fiables y duraderos. En PTSMAKE, garantizamos la fabricación precisa de componentes para aplicaciones de ajuste de interferencia, manteniendo tolerancias ajustadas y acabados superficiales superiores para satisfacer sus requisitos específicos.

¿Qué es un ajuste por interferencia en la medición?

¿Alguna vez ha tenido problemas con piezas que no encajan correctamente? Resulta frustrante que componentes que deberían encajar a la perfección acaben demasiado apretados o demasiado sueltos, lo que provoca problemas de montaje y posibles fallos. Este problema tan común suele deberse a un malentendido de los ajustes por interferencia.

Un ajuste de interferencia es un tipo de conexión mecánica en la que el diámetro del eje es ligeramente mayor que el diámetro del orificio, lo que crea una unión estanca y segura cuando se ensambla. Este método de ajuste garantiza que los componentes permanezcan unidos mediante la fricción y la deformación del material sin necesidad de elementos de fijación adicionales.

Comprender los fundamentos de los ajustes de interferencia

En la fabricación de precisión, lograr el ajuste de interferencia perfecto requiere una cuidadosa atención a los detalles. El concepto se basa en deformación elástica9 de los materiales cuando se fuerzan entre sí. Cuando mecanizamos piezas en PTSMAKE, tenemos muy en cuenta las propiedades del material y la aplicación prevista para determinar el nivel óptimo de interferencia.

Tipos de interferencias

Hay varios tipos comunes de ajustes de interferencia utilizados en la fabricación:

Ajuste de interferencia de luz

- Se utiliza para componentes de paredes finas

- Adecuado para piezas que requieren un desmontaje ocasional

- Interferencias típicas: 0,0001" a 0,0004" por pulgada de diámetro

Ajuste de interferencia medio

- El más utilizado en maquinaria general

- Proporciona una transmisión de par fiable

- Interferencias típicas: 0,0003" a 0,0007" por pulgada de diámetro

Ajuste de interferencia fuerte

- Se utiliza para montajes permanentes

- Proporciona la máxima fuerza de sujeción

- Interferencias típicas: 0,0005" a 0,0010" por pulgada de diámetro

Cálculo de los requisitos de ajuste a las interferencias

El cálculo correcto de los ajustes por interferencia implica varios factores clave:

| Factor | Descripción | Importancia |

|---|---|---|

| Propiedades de los materiales | Elasticidad y dilatación térmica | Fundamental para evitar fallos del material |

| Temperatura de funcionamiento | Temperatura prevista | Afecta a la estanqueidad |

| Acabado superficial | Requisitos de rugosidad superficial | Impactos fuerza de montaje necesaria |

| Requisitos de carga | Fuerzas y pares aplicados | Determina la interferencia mínima necesaria |

Consideraciones de diseño para los ajustes de interferencia

Selección de materiales

La elección de los materiales influye significativamente en el éxito de un ajuste por interferencia. En mi experiencia en PTSMAKE, consideramos:

- Resistencia y ductilidad de los materiales

- Coeficientes de dilatación térmica

- Resistencia al desgaste

- Relación coste-eficacia

Tolerancias de fabricación

Conseguir tolerancias precisas es crucial para los ajustes por interferencia. Mantenemos:

- Estricto control dimensional

- Requisitos de acabado superficial

- Especificaciones de redondez

- Tolerancias de cilindricidad

Métodos de montaje y buenas prácticas

Prensado

El montaje a presión es el método de montaje más común para los ajustes de interferencia. Las consideraciones clave incluyen:

- Alineación correcta

- Fuerza de presión constante

- Utilización de herramientas adecuadas

- Protección de las superficies de los componentes

Accesorio térmico

A veces llamado ajuste por contracción, este método implica:

- Calentamiento del componente exterior

- Refrigeración del componente interior

- Montaje rápido mientras exista diferencial de temperatura

- Permitir que el conjunto alcance el equilibrio térmico

Aplicaciones habituales de los ajustes de interferencia

Los ajustes de interferencia se utilizan ampliamente en diversas industrias:

Industria del automóvil

- Rodamientos de rueda

- Conjuntos de engranajes

- Casquillos y manguitos

Aplicaciones aeroespaciales

- Componentes del motor

- Tren de aterrizaje

- Conexiones estructurales

Maquinaria industrial

- Conexiones eje-cubo

- Instalaciones de rodamientos

- Montaje del engranaje

Resolución de problemas y control de calidad

Para garantizar el éxito de las interferencias, las aplicamos:

Comprobaciones previas al montaje

- Verificación dimensional

- Inspección del acabado superficial

- Revisión de la certificación de materiales

Supervisión del montaje

- Control de la fuerza durante el ajuste a presión

- Control de la temperatura durante el ajuste térmico

- Verificación de la alineación del montaje

Validación posterior al montaje

- Pruebas funcionales

- Controles de estabilidad dimensional

- Pruebas no destructivas cuando sea necesario

Coste e impacto económico

Los aspectos económicos de los ataques de interferencia incluyen:

Costes iniciales

- Requisitos de mecanizado precisos

- Repercusiones de la selección de materiales

- Necesidades de herramientas especializadas

Beneficios a largo plazo

- Reducción de las necesidades de mantenimiento

- Mayor fiabilidad

- Mayor vida útil de los componentes

En PTSMAKE, ayudamos a los clientes a optimizar estos costes manteniendo los estándares de calidad gracias a nuestra avanzada capacidad de fabricación y a nuestro experimentado equipo de ingenieros.

¿Cómo evitar daños en los componentes durante el montaje con ajuste por interferencia?

¿Ha sufrido alguna vez la frustración de tener que ensamblar componentes dañados durante un ajuste por interferencia? Es un problema común que puede provocar costosas repeticiones, retrasos en la producción y piezas desechadas. El estrés de ver cómo fallan componentes caros durante el montaje puede ser abrumador.

Para evitar daños en los componentes durante el montaje con ajuste de interferencia, hay que centrarse en la preparación adecuada, el control de la temperatura, la precisión de la alineación y la aplicación de una fuerza constante. El uso de lubricantes adecuados, la limpieza de las superficies y el mantenimiento de tolerancias dimensionales precisas también son cruciales para el éxito del montaje.

Comprender los factores críticos

Selección y compatibilidad de materiales

El éxito de un ajuste por interferencia depende en gran medida de los materiales elegidos para el eje y el cubo. Los distintos materiales tienen coeficientes de dilatación térmica10 y propiedades mecánicas. En PTSMAKE, evaluamos cuidadosamente las combinaciones de materiales para garantizar un rendimiento óptimo y evitar daños durante el montaje.

He aquí una guía de referencia rápida para las combinaciones de materiales más comunes:

| Material del cubo | Material del eje | Compatibilidad | Nivel de riesgo |

|---|---|---|---|

| Acero | Acero | Excelente | Bajo |

| Aluminio | Acero | Bien | Medio |

| Latón | Acero | Muy buena | Bajo |

| Plástico | Acero | Feria | Alta |

Requisitos de preparación de la superficie

La preparación de las superficies desempeña un papel fundamental en la prevención de daños en los componentes. Las superficies de contacto deben estar:

- Sin rebabas ni marcas de mecanizado

- Debidamente limpios y desengrasados

- Dentro de los parámetros de rugosidad superficial especificados

- Protegido de la oxidación antes del montaje

Técnicas de gestión de la temperatura

Métodos de calentamiento controlado

Cuando se utiliza la expansión térmica para el montaje, el control de la temperatura es crucial. Recomiendo estos enfoques:

- Calentamiento por inducción para un control preciso

- Calentamiento en baño de aceite para una distribución uniforme de la temperatura

- Sistemas de aire caliente para componentes no metálicos

- Calentamiento por infrarrojos para geometrías complejas

Aplicaciones de refrigeración

Para aplicaciones de refrigeración de ejes:

- Enfriamiento por hielo seco para la retracción temporal

- Nitrógeno líquido para cambios dimensionales significativos

- Cámaras de refrigeración de ambiente controlado

- Sistemas de control de la temperatura

Optimización del proceso de montaje

Control de alineación

Una alineación adecuada es esencial para prevenir daños. Tenga en cuenta estos puntos clave:

- Utilizar dispositivos y guías de alineación

- Implantar sistemas de alineación láser

- Mantener la perpendicularidad durante el montaje

- Supervisar continuamente las fuerzas de montaje

Métodos de aplicación de la fuerza

La forma en que se aplica la fuerza durante el montaje afecta significativamente a la integridad de los componentes:

| Método | Ventajas | Mejores aplicaciones |

|---|---|---|

| Prensa hidráulica | Fuerza controlada, resultados constantes | Grandes componentes |

| Prensa mecánica | Funcionamiento sencillo y rentable | Piezas pequeñas y medianas |

| Montaje de impacto | Proceso rápido, configuración mínima | Componentes robustos |

| Conjunto roscado | Control preciso, reversible | Piezas delicadas |

Medidas de control de calidad

Inspección previa al montaje

Aplique estas medidas de inspección:

- Verificación dimensional

- Medición del acabado superficial

- Pruebas de dureza del material

- Comprobación de tolerancias geométricas

Supervisión de procesos

Durante el montaje, controle estos parámetros:

- Tendencias de la fuerza aplicada

- Variaciones de temperatura

- Precisión de alineación

- Velocidad de montaje

- Verificación de la posición final

Tecnologías y herramientas avanzadas

Equipos de montaje modernos

En PTSMAKE hemos invertido en equipos de montaje de última generación:

- Sistemas de prensado con control de fuerza

- Estaciones de montaje con temperatura controlada

- Verificación automática de la alineación

- Capacidad de registro de datos en tiempo real

Herramientas de verificación de la calidad

Entre las herramientas esenciales para garantizar la calidad se incluyen:

- Dinamómetros digitales

- Cámaras termográficas

- Instrumentos de medición de precisión

- Software de análisis de datos

Solución de problemas comunes

Estrategias de prevención

Para minimizar los problemas de montaje:

- Desarrollar procedimientos de montaje detallados

- Formar a fondo a los operadores

- Mantener los equipos con regularidad

- Documentar los procesos satisfactorios

- Revisar y actualizar periódicamente los procedimientos

Resolución de problemas

Cuando surgen problemas:

- Analizar patrones de fallo

- Revisar los parámetros de montaje

- Comprobar las condiciones ambientales

- Verificar las especificaciones de los materiales

- Ajustar los procesos según sea necesario

Documentación y formación

Documentación de procesos

Mantener registros detallados de:

- Procedimientos de montaje

- Requisitos de calidad

- Criterios de inspección

- Material de formación

- Guías de resolución de problemas

Formación de operadores

Centrar la formación en:

- Uso correcto de las herramientas

- Control de la temperatura

- Técnicas de aplicación de la fuerza

- Métodos de inspección de la calidad

- Procedimientos de seguridad

Consideraciones económicas

Impacto económico de la prevención

Invertir en la prevención de daños produce importantes beneficios:

- Reducción de las tasas de rechazo

- Reducción de los costes de reelaboración

- Mejora de la eficacia de la producción

- Mayor calidad del producto

- Mayor satisfacción del cliente

Evaluación de riesgos

Tenga en cuenta estos factores al evaluar los riesgos de montaje:

- Valor de los componentes

- Volumen de producción

- Propiedades de los materiales

- Complejidad del montaje

- Condiciones medioambientales

¿Qué materiales funcionan mejor en aplicaciones de ajuste por interferencia de alta tensión?

¿Ha experimentado alguna vez la frustración de que falle un ensamblaje de ajuste por interferencia en una aplicación crítica? Las consecuencias pueden ser devastadoras: desde retrasos en la producción hasta fallos catastróficos de los componentes. Cuando las piezas se separan bajo carga o se deforman permanentemente, no solo resulta costoso, sino que puede comprometer la fiabilidad de todo el sistema.

Los materiales más adecuados para aplicaciones de ajuste de interferencia de alto esfuerzo son los aceros endurecidos, las aleaciones de níquel y determinados grados de acero inoxidable. Estos materiales ofrecen combinaciones óptimas de resistencia, dureza y estabilidad dimensional, al tiempo que mantienen una excelente resistencia al desgaste bajo cargas de compresión.

Comprender las propiedades de los materiales para los ajustes de interferencia

El éxito de un ajuste de interferencia depende en gran medida de las propiedades mecánicas de los materiales del eje y del cubo. Las propiedades más críticas son:

Límite elástico y módulo elástico

El límite elástico del material determina su capacidad para resistir el tensión radial11 sin deformación permanente. Los materiales con mayor límite elástico pueden mantener el ajuste de interferencia bajo mayores cargas. El módulo elástico afecta al modo en que los materiales responden a la tensión inicial de montaje.

Dureza superficial y resistencia al desgaste

Los materiales duros resisten mejor el desgaste durante el montaje y el funcionamiento. Por ejemplo, los aceros endurecidos en toda su masa, como el AISI 4340, ofrecen una excelente resistencia al desgaste, al tiempo que mantienen una buena estabilidad dimensional.

Las mejores combinaciones de materiales para aplicaciones sometidas a grandes esfuerzos

He aquí las combinaciones de materiales más eficaces para los ajustes de interferencia:

| Material del cubo | Material del eje | Ventajas | Aplicaciones |

|---|---|---|---|

| Acero 4340 | Acero 4140 | Alta resistencia, excelente resistencia a la fatiga | Maquinaria pesada, transmisión de potencia |

| 17-4 PH SS | ACERO INOXIDABLE 316 | Resistente a la corrosión, buena resistencia | Equipos marinos, procesamiento de alimentos |

| Inconel 718 | Nitronic 50 | Estabilidad a altas temperaturas, resistente al desgaste | Aeroespacial, componentes de turbinas |

Aleaciones de acero

Las aleaciones de acero siguen siendo la opción más común para los ajustes de interferencia de alta tensión. En PTSMAKE, recomendamos con frecuencia:

- AISI 4340: Excelente para cubos debido a su alta resistencia y buena ductilidad.

- AISI 4140: Ideal para ejes, ofrece una buena resistencia al desgaste

- AISI 8620: Perfecto para casos que requieren endurecimiento superficial

Opciones de acero inoxidable

Los aceros inoxidables ofrecen resistencia a la corrosión manteniendo una resistencia adecuada:

- 17-4 PH: Resistencia y dureza excepcionales tras el tratamiento térmico

- 316: Excelente resistencia a la corrosión para aplicaciones marinas

- 440C: Dureza superior para aplicaciones críticas de desgaste

Consideraciones de diseño para la selección de materiales

Efectos de la temperatura

La selección del material debe tener en cuenta los rangos de temperatura de funcionamiento:

- Los coeficientes de dilatación térmica deben ser similares entre las piezas acopladas.

- Considerar los efectos de la temperatura máxima de servicio en las propiedades de los materiales

- Tener en cuenta los efectos de los ciclos térmicos en la retención del ajuste

Requisitos de acabado superficial

La interacción entre las propiedades del material y el acabado superficial es crucial:

- Los materiales más duros suelen permitir un mejor acabado superficial

- La rugosidad de la superficie afecta a la interferencia real

- Un tratamiento adecuado de la superficie puede mejorar el ajuste

Consideraciones sobre la fabricación

Compatibilidad de mecanizado

Los distintos materiales presentan diversos retos de mecanizado:

- Los materiales más duros pueden requerir herramientas especializadas

- Algunas aleaciones necesitan velocidades de corte y avances específicos

- Los requisitos de acabado superficial influyen en la estrategia de mecanizado

Requisitos del tratamiento térmico

Un tratamiento térmico adecuado es esencial para un rendimiento óptimo:

- Decisiones sobre el endurecimiento por penetración frente a la cementación en caja

- Consideraciones para aliviar el estrés

- Estabilidad dimensional tras el tratamiento térmico

Análisis coste-eficacia

A la hora de seleccionar los materiales, hay que tener en cuenta el coste total:

- Coste de material por componente

- Tiempo de mecanizado y costes de utillaje

- Gastos de tratamiento térmico y acabado superficial

- Necesidades de mantenimiento a largo plazo

Medidas de control de calidad

Garantizar la coherencia de las propiedades de los materiales requiere:

- Verificación de la certificación de materiales

- Protocolos de ensayo de dureza

- Métodos de inspección dimensional

- Medición del acabado superficial

Factores medioambientales

Tener en cuenta las repercusiones medioambientales en la selección de materiales:

- Requisitos de resistencia a la corrosión

- Consideraciones sobre la exposición química

- Efectos de las fluctuaciones de temperatura

- Impacto de la humedad en el rendimiento a largo plazo

Aplicaciones específicas del sector

Las distintas industrias tienen requisitos únicos:

Aeroespacial

- Estabilidad a altas temperaturas

- Consideraciones sobre el peso

- Requisitos estrictos de certificación de materiales

Automoción

- Relación coste-eficacia

- Capacidad de producción de grandes volúmenes

- Rendimiento constante en condiciones variables

Productos sanitarios

- Biocompatibilidad

- Resistencia a la esterilización

- Requisitos de alta precisión

Tendencias futuras en la selección de materiales

El campo sigue evolucionando con:

- Materiales compuestos avanzados

- Nuevos tratamientos superficiales

- Capacidades de simulación mejoradas

- Mejora de los procesos de fabricación

¿Cómo afecta la temperatura al rendimiento del ajuste de interferencia?

¿Alguna vez ha experimentado ese momento frustrante en el que un ajuste de interferencia perfectamente diseñado se afloja o aprieta demasiado? Los cambios de temperatura pueden convertir lo que parece un ajuste preciso en un quebradero de cabeza para el ingeniero, provocando fallos en los componentes o dificultades de montaje.

La temperatura afecta significativamente al rendimiento del ajuste por interferencia al alterar las dimensiones de los componentes acoplados. Cuando se calientan, los materiales se dilatan, y cuando se enfrían, se contraen. Este comportamiento térmico influye directamente en la presión de interferencia y la fuerza de sujeción entre las piezas ensambladas.

Comprender los fundamentos de los efectos térmicos

Expansión y contracción térmicas

Cuando se trata de ajustes por interferencia, es fundamental comprender los efectos térmicos. Los materiales responden de forma diferente a los cambios de temperatura en función de su coeficiente de dilatación térmica12. En PTSMAKE trabajamos frecuentemente con diversos materiales, y he observado cómo las variaciones de temperatura pueden afectar significativamente a las tolerancias de ajuste.

La relación básica puede expresarse mediante esta fórmula simplificada:

∆L = L₀ × α × ∆T

Dónde:

- ∆L = Cambio de longitud

- L₀ = Longitud original

- α = Coeficiente de dilatación térmica

- ∆T = Cambio de temperatura

Consideraciones específicas sobre los materiales

Los distintos materiales presentan comportamientos térmicos diferentes, lo que afecta a sus características de ajuste por interferencia:

| Material | Coeficiente de dilatación térmica (×10-⁶/°C) | Sensibilidad a la temperatura |

|---|---|---|

| Acero | 11-13 | Moderado |

| Aluminio | 22-24 | Alta |

| Latón | 18-20 | Alta |

| Titanio | 8.6 | Bajo |

Impacto en el montaje y el rendimiento

Consideraciones sobre el montaje

Las diferencias de temperatura durante el montaje pueden facilitar o complicar el proceso. Por ejemplo, al montar un eje de acero en una carcasa de aluminio, calentar la carcasa o enfriar el eje puede alterar temporalmente sus dimensiones, facilitando el montaje.

Repercusiones en el rendimiento

El rendimiento de un ajuste de interferencia a distintas temperaturas de funcionamiento depende de varios factores:

Temperatura de funcionamiento

- Condiciones normales de funcionamiento

- Exposición a temperaturas extremas

- Efectos de los ciclos de temperatura

Efectos de la combinación de materiales

- Combinaciones de materiales similares

- Combinaciones de materiales diferentes

- Variaciones de presión en la interfaz

Estrategias de diseño para la compensación de temperatura

Métodos de cálculo

Para tener en cuenta los efectos térmicos en los diseños de ajuste de interferencia, considere estos factores:

- Temperatura máxima de funcionamiento

- Temperatura mínima de funcionamiento

- Temperatura de montaje

- Propiedades de los materiales de ambos componentes

Directrices de diseño

Para un rendimiento óptimo del ajuste de interferencia en todos los rangos de temperatura:

Seleccionar materiales con coeficientes de dilatación térmica compatibles

Calcular los márgenes de interferencia teniendo en cuenta:

- Dimensiones a temperatura ambiente

- Temperatura de funcionamiento

- Interferencias necesarias a temperaturas extremas

Tenga en cuenta los factores de seguridad para:

- Ciclado térmico

- Relajación del estrés

- Variaciones de las propiedades de los materiales

Control de calidad y pruebas

Control de la temperatura

En PTSMAKE, llevamos a cabo un estricto control de la temperatura durante la fabricación y el montaje:

- Verificación de la temperatura antes del montaje

- Control de la temperatura del entorno de montaje

- Estabilización de la temperatura tras el montaje

Métodos de validación

Para garantizar un rendimiento fiable del ajuste de interferencia:

- Pruebas de ciclos térmicos

- Medición de la fuerza de extracción a distintas temperaturas

- Control de la estabilidad dimensional

Aplicaciones prácticas y casos prácticos

Aplicaciones industriales

Aplicaciones comunes de ajuste por interferencia afectadas por la temperatura:

- Instalaciones de rodamientos

- Conjuntos de engranajes

- Acoplamientos de ejes

- Cubos de rueda

Estrategias de prevención de problemas

Basándonos en nuestra experiencia en PTSMAKE, recomendamos:

- Control preciso de la temperatura durante el montaje

- Selección y tratamiento adecuados de los materiales

- Protocolos de mantenimiento e inspección periódicos

- Documentación de las condiciones de montaje

Tendencias e innovaciones futuras

Materiales avanzados

Se están desarrollando nuevos materiales con:

- Mejor estabilidad térmica

- Mejor control dimensional

- Características de rendimiento mejoradas

Soluciones de fabricación inteligente

Entre los enfoques de fabricación modernos se incluyen:

- Control de la temperatura en tiempo real

- Sistemas de montaje automatizados

- Capacidad de mantenimiento predictivo

Este conocimiento exhaustivo de los efectos de la temperatura en los ajustes por interferencia ayuda a los ingenieros a diseñar conjuntos más fiables y eficientes. Al tener en cuenta el comportamiento térmico durante las fases de diseño, fabricación y montaje, podemos crear conexiones mecánicas más robustas y fiables.

Haga clic para obtener más información sobre medidas precisas y cálculos de tolerancia para un ajuste perfecto. ↩

Haga clic para obtener más información sobre la distribución de la presión en los ajustes por interferencia y optimizar sus diseños. ↩

Haga clic para obtener más información sobre el comportamiento elástico en ajustes de interferencia y optimizar sus decisiones de diseño. ↩

Haga clic para aprender principios avanzados de ingeniería sobre cálculos de presión radial y optimización. ↩

Haga clic para aprender técnicas avanzadas de GD&T para una selección de ajuste óptima. ↩

Haga clic para conocer el papel crucial de los ajustes de interferencia en la ingeniería de precisión. ↩

Haga clic para obtener más información sobre los principios de GD&T y sus aplicaciones prácticas en la fabricación. ↩

Haga clic para obtener más información sobre el cálculo de tolerancias de interferencia precisas para su aplicación específica. ↩

Haga clic aquí para obtener más información sobre los principios de deformación de los materiales y cómo afectan a sus diseños. ↩

Haga clic para obtener más información sobre la dilatación térmica en aplicaciones de ajuste con interferencia y su papel fundamental en el éxito del montaje. ↩

Más información sobre el análisis de tensiones en ajustes por interferencia ↩

Haga clic para obtener más información sobre los coeficientes de dilatación térmica y sus aplicaciones prácticas en el diseño de ingeniería. ↩