En nuestro taller de mecanizado, a menudo me encuentro con clientes que luchan por conseguir cortes ultraprecisos en metales resistentes. Muchos de ellos han probado varios métodos de corte, pero siguen sin conseguir la precisión que necesitan, sobre todo para formas complejas y detalles intrincados.

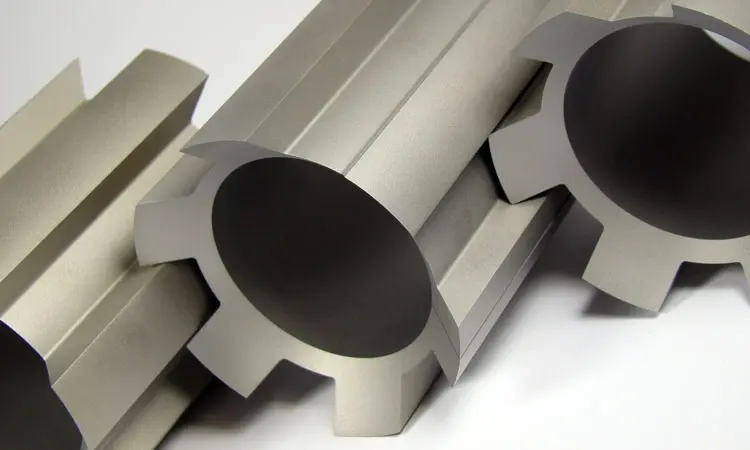

El corte por hilo EDM, también conocido como electroerosión por hilo o electroerosión por corte de hilo, es un proceso de mecanizado de precisión que utiliza hilo cargado eléctricamente para cortar materiales conductores. Este método crea piezas de gran precisión con excelentes acabados superficiales, especialmente útiles para formas complejas y metales duros.

Sé que se estará preguntando por qué el corte por hilo EDM destaca entre otros métodos de mecanizado. Permítame explicarle sus ventajas exclusivas. Esta tecnología nos permite cortar piezas con tolerancias tan ajustadas como ±0,0001 pulgadas, lo que resulta crucial para componentes aeroespaciales, dispositivos médicos y herramientas de precisión. Como el hilo nunca entra en contacto directo con la pieza, podemos conseguir una precisión excepcional sin tensión mecánica.

¿Qué grosor de hilo se utiliza para el corte por electroerosión?

¿Alguna vez se ha quedado mirando una máquina de corte por hilo por electroerosión y se ha preguntado si está utilizando el grosor de hilo adecuado? Este dilema tan común puede provocar el desperdicio de materiales, acabados superficiales deficientes e incluso piezas dañadas si se toma la decisión equivocada.

Para el corte por hilo de electroerosión, el grosor de hilo más utilizado oscila entre 0,1 mm y 0,3 mm, siendo 0,25 mm la elección estándar para aplicaciones generales. La selección depende de factores como el grosor del material, la precisión requerida y los requisitos de velocidad de corte.

Opciones de grosor de electroerosión por hilo

La selección del grosor del hilo en el corte por electroerosión desempeña un papel crucial en la obtención de resultados óptimos. En PTSMAKE, hemos desarrollado una amplia experiencia en el corte por electroerosión de hilo a lo largo de años de experiencia en fabricación de precisión. Exploremos los distintos aspectos de la selección del espesor del hilo.

Diámetros comunes de alambre y sus aplicaciones

| Diámetro del alambre (mm) | Mejores aplicaciones | Materiales típicos |

|---|---|---|

| 0.10 - 0.15 | Piezas de microprecisión, joyería | Metales preciosos, materiales finos |

| 0.20 - 0.25 | Corte de uso general | Acero, aluminio, latón |

| 0.30 - 0.33 | Corte resistente | Materiales gruesos, carburo |

Factores que influyen en la selección del cable

Material Grosor

El grosor de la pieza de trabajo influye significativamente en la selección del hilo. Los materiales más gruesos suelen requerir alambres de mayor diámetro para mantener la estabilidad durante el corte. En ancho de corte1 producido por el alambre también debe tenerse en cuenta para obtener una precisión dimensional exacta.

Requisitos de velocidad de corte

Los alambres más gruesos suelen permitir velocidades de corte más rápidas, ya que pueden soportar mayores entradas de potencia sin romperse. Sin embargo, esto tiene como contrapartida una menor precisión y trayectorias de corte más anchas.

Consideraciones sobre el acabado superficial

El diámetro del alambre afecta directamente a la calidad del acabado superficial:

- Los alambres más finos (0,1-0,15 mm) producen acabados superficiales más finos.

- Los alambres estándar (0,25 mm) ofrecen un buen equilibrio entre acabado y velocidad

- Los alambres más gruesos (0,3 mm o más) pueden requerir operaciones de acabado adicionales.

Consideraciones económicas

Análisis coste-eficacia

Los distintos grosores de alambre tienen distintas implicaciones económicas:

- Los cables más finos son más caros por metro

- Las mayores tasas de rotura en alambres finos aumentan los costes operativos

- Los alambres más gruesos ofrecen una mayor rentabilidad para el corte en bruto

Impacto en la productividad

El grosor del alambre afecta a la productividad global a través de:

- Capacidades de velocidad de corte

- Parada de la máquina por rotura de cables

- Número necesario de pasadas de corte

Directrices específicas para cada aplicación

Componentes aeroespaciales

Para aplicaciones aeroespaciales, normalmente recomendamos:

- Alambre de 0,25 mm para componentes generales

- Alambre de 0,1 mm para características críticas de alta precisión

- Múltiples pasadas de corte para un acabado superficial superior

Fabricación de productos sanitarios

Los componentes médicos suelen requerir:

- Alambre de 0,15-0,20 mm para características complejas

- Cumplimiento estricto de los requisitos de acabado superficial

- Mayor precisión en las dimensiones críticas

Piezas de automóvil

Las aplicaciones de la industria del automóvil suelen utilizar:

- Alambre de 0,25-0,30 mm para un corte robusto

- Equilibrio entre velocidad y precisión

- Soluciones rentables para grandes volúmenes de producción

Buenas prácticas para la selección de cables

Para optimizar su proceso de corte por hilo EDM:

- Tenga siempre en cuenta las propiedades del material

- Calcular la precisión necesaria

- Evaluar los factores económicos

- Pruebe diferentes tamaños de cable para obtener resultados óptimos

- Supervisar el rendimiento del hilo durante el corte

Consejos para optimizar el rendimiento

Para maximizar el rendimiento del corte por electroerosión:

- Mantenimiento regular de la máquina

- Ajuste correcto de la tensión del cable

- Fluido dieléctrico limpio

- Ajustes de potencia adecuados

- Velocidades correctas de alimentación del alambre

Especificaciones técnicas

Parámetros esenciales a tener en cuenta:

| Parámetro | Alambre fino (<0,2 mm) | Alambre estándar (0,25 mm) | Alambre grueso (>0,3 mm) |

|---|---|---|---|

| Velocidad de corte | Lento | Medio | Rápido |

| Acabado superficial | Excelente | Bien | Feria |

| Coste por metro | Alta | Medio | Bajo |

| Resistencia a la rotura | Bajo | Medio | Alta |

En PTSMAKE, mantenemos un amplio inventario de varios grosores de alambre para satisfacer las diversas necesidades de fabricación. Nuestros experimentados ingenieros pueden ayudarle a seleccionar el grosor de alambre óptimo para su aplicación específica, garantizando el mejor equilibrio entre precisión, velocidad y rentabilidad.

¿Cuál es la precisión del corte por hilo EDM?

¿Alguna vez ha luchado por conseguir cortes ultraprecisos en metales duros o geometrías complejas? La frustración de enfrentarse a métodos de mecanizado tradicionales que no cumplen sus exigentes especificaciones puede ser abrumadora, especialmente cuando su proyecto exige una precisión absoluta.

El corte por hilo EDM suele alcanzar precisiones de entre ±0,0001 y ±0,0003 pulgadas (0,0025 y 0,0076 mm), lo que lo convierte en uno de los procesos de mecanizado más precisos disponibles para crear piezas complejas con una exactitud dimensional excepcional.

Comprensión de los factores de precisión del corte por hilo EDM

La precisión del corte por hilo EDM depende de varios factores críticos que trabajan juntos para ofrecer resultados precisos. En mi experiencia trabajando con varios fluidos dieléctricos2 y configuraciones de máquina, he identificado elementos clave que influyen en la precisión de corte:

Estabilidad de la máquina y control medioambiental

- Control de temperatura (±1°C de variación máxima)

- Sistemas de aislamiento de vibraciones

- Regulación de la humedad (rango óptimo 45-55%)

- Condiciones de sala blanca cuando sea necesario

Propiedades y características del alambre

Las propiedades del electrodo de hilo influyen significativamente en la precisión del corte:

| Tipo de cable | Diámetro típico (mm) | Precisión Rango (μm) | Mejores aplicaciones |

|---|---|---|---|

| Latón | 0.1 - 0.3 | ±2.5 - 5 | Corte de uso general |

| Zincado | 0.1 - 0.25 | ±2 - 4 | Corte de alta velocidad |

| Tungsteno | 0.02 - 0.1 | ±1 - 2.5 | Microcorte |

Sistemas avanzados de control y supervisión

Las modernas máquinas de corte por hilo EDM emplean sofisticados sistemas de control que supervisan y ajustan continuamente los parámetros de corte:

Ajuste de parámetros en tiempo real

- Control de la tensión del cable

- Control de la chispa de encendido

- Optimización de la velocidad de avance

- Seguimiento del acabado superficial

Medidas de garantía de calidad

En PTSMAKE aplicamos exhaustivos procedimientos de control de calidad:

- Sistemas de medición en proceso

- Verificación CMM posterior al corte

- Pruebas de rugosidad superficial

- Validación de la tolerancia geométrica

Aplicaciones prácticas y logros en materia de tolerancia

Los distintos sectores requieren distintos niveles de precisión:

Componentes aeroespaciales

- Perfiles de los álabes de la turbina: ±0,005 mm

- Toberas de inyección de combustible: ±0,003 mm

- Componentes estructurales: ±0,01 mm

Fabricación de productos sanitarios

- Instrumentos quirúrgicos: ±0,004 mm

- Componentes del implante: ±0,002 mm

- Microherramientas: ±0,001 mm

Optimización de la precisión de corte del hilo EDM

Para lograr la máxima precisión, tenga en cuenta estas prácticas esenciales:

Preparación del material

- Alivio adecuado del estrés

- Limpieza de la superficie

- Verificación de la homogeneidad del material

- Fijación correcta de la pieza

Parámetros de funcionamiento

| Parámetro | Alcance óptimo | Impacto en la precisión |

|---|---|---|

| Velocidad del cable | 2-12 m/min | Alta |

| Ajustes de potencia | 2-8 A | Crítica |

| Tensión del cable | 1200-1800g | Significativo |

| Presión de lavado | 0,5-2,0 MPa | Moderado |

Retos y soluciones habituales en materia de precisión

Comprender los posibles problemas ayuda a mantener una precisión constante:

Factores medioambientales

- Fluctuaciones de temperatura

- Interferencias por vibraciones

- Perturbaciones electromagnéticas

- Variaciones de humedad

Cuestiones materiales

- Tensión interna

- Dureza no uniforme

- Impurezas del material

- Dilatación térmica

Requisitos específicos del sector

Los distintos sectores tienen exigencias de precisión únicas:

Industria del automóvil

- Componentes de transmisión: ±0,008 mm

- Piezas del motor: ±0,005 mm

- Componentes de utillaje: ±0,003 mm

Fabricación de productos electrónicos

- Herramientas para semiconductores: ±0,002 mm

- Moldes de conectores: ±0,004 mm

- Equipo de ensayo: ±0,003 mm

En PTSMAKE, alcanzamos sistemáticamente estas tolerancias gracias a:

- Calibrado periódico de la máquina

- Programas de formación de operadores

- Control medioambiental

- Protocolos de control de calidad

Tendencias futuras en la precisión del corte de hilo por electroerosión

El sector sigue evolucionando con:

- Sistemas de control basados en IA

- Materiales avanzados para cables

- Tecnología de sensores mejorada

- Mayor capacidad de automatización

Estos avances prometen niveles de precisión aún mayores, pudiendo alcanzar una precisión submicrónica en aplicaciones especializadas. La combinación de conocimientos tradicionales y tecnología moderna permite alcanzar niveles de precisión sin precedentes en las operaciones de corte por hilo EDM.

¿Qué materiales pueden cortarse con hilo de electroerosión?

¿Se ha enfrentado alguna vez al reto de cortar metales extremadamente duros o formas complejas que parecen imposibles con los métodos de mecanizado tradicionales? Muchos ingenieros se encuentran bloqueados cuando las herramientas de corte convencionales no consiguen la precisión que necesitan, especialmente con materiales exigentes.

El corte por hilo EDM puede procesar eficazmente cualquier material conductor de la electricidad, incluidos el acero endurecido, el titanio, las aleaciones de cobre y el carburo de tungsteno. Este método de mecanizado sin contacto utiliza descargas eléctricas para eliminar material, logrando una precisión excepcional independientemente de la dureza del material.

Materiales que se cortan habitualmente con electroerosión por hilo

La electroerosión por hilo ha revolucionado la forma de abordar el corte de precisión en la fabricación. Como supervisor de numerosos proyectos de electroerosión, he recopilado una lista exhaustiva de materiales que funcionan bien con esta tecnología:

Metales y aleaciones

Aceros para herramientas

- Aceros para herramientas D2, M2 y H13

- Aceros CPM

- Aceros rápidos (HSS)

Estos materiales se utilizan mucho en la fabricación de herramientas de corte y matrices. El fluido dieléctrico3 utilizado en el proceso ayuda a mantener unas condiciones de corte constantes.

Aceros inoxidables

- calidades 304 y 316

- Variantes endurecidas por precipitación

- Aceros inoxidables martensíticos

Materiales avanzados

| Tipo de material | Aplicaciones típicas | Ventajas de la electroerosión |

|---|---|---|

| Aleaciones de titanio | Componentes aeroespaciales | Sin tensión mecánica |

| Inconel | Piezas de turbina | Cortes de alta precisión |

| Carburo | Herramientas de corte | Perfecto para materiales duros |

| Latón | Componentes eléctricos | Superficie lisa |

Propiedades del material que afectan al corte por electroerosión

Conductividad eléctrica

La conductividad eléctrica del material influye directamente en la eficacia del corte. Los materiales con mayor conductividad suelen conseguir:

- Velocidades de corte más rápidas

- Mejor acabado superficial

- Resultados más coherentes

Material Grosor

Los parámetros de corte óptimos de los distintos materiales varían en función del grosor:

| Gama de espesores (mm) | Velocidad de corte típica | Ajustes de potencia |

|---|---|---|

| 0.5 - 10 | Rápido | Bajo a medio |

| 10 - 50 | Medio | Medio |

| 50+ | Lento | Alta |

Condición del tratamiento térmico

El estado del tratamiento térmico del material afecta al proceso de corte:

- Los materiales recocidos suelen cortar de forma más uniforme

- Los materiales endurecidos pueden requerir parámetros ajustados

- Puede ser necesario un tratamiento térmico posterior

Consideraciones especiales para distintos materiales

Materiales compuestos

Al trabajar con materiales compuestos:

- Garantizar una conexión a tierra adecuada

- Supervisar atentamente los parámetros de corte

- Considerar los riesgos potenciales de delaminación

Aleaciones exóticas

Para aleaciones especializadas como Hastelloy o Waspaloy:

- Ajustar los parámetros de corte

- Utilice los tipos de cable adecuados

- Supervisar la tasa de eliminación de material

Parámetros de corte específicos del material

Velocidad frente a dureza del material

| Dureza del material (HRC) | Velocidad de corte relativa | Recomendación de tipo de cable |

|---|---|---|

| 20-35 | Alta | Latón o revestido |

| 35-50 | Medio | Recubierto o estratificado |

| 50+ | Bajo | Revestimiento de alto rendimiento |

Consideraciones sobre el acabado superficial

Los distintos materiales requieren enfoques específicos para un acabado superficial óptimo:

- Los materiales más blandos pueden necesitar varias pasadas de acabado

- Los materiales más duros suelen conseguir un mejor acabado superficial de forma natural

- La estructura del grano influye en la calidad final de la superficie

Aplicaciones específicas del sector

Aeroespacial

En las aplicaciones aeroespaciales, cortamos habitualmente:

- Componentes de titanio

- Aluminio de alta resistencia

- Superaleaciones resistentes al calor

Médico

La fabricación de productos sanitarios requiere:

- Acero inoxidable de calidad quirúrgica

- Materiales de titanio para implantes

- Aleaciones biocompatibles especializadas

Automoción

Entre las aplicaciones más comunes en automoción se incluyen:

- Acero para herramientas

- Componentes de acero endurecido

- Piezas de transmisión de precisión

Buenas prácticas para la selección de materiales

Para garantizar el éxito del corte por hilo EDM:

- Verificar la conductividad del material

- Considerar el grosor del material

- Tener en cuenta los requisitos del tratamiento térmico

- Seleccione el tipo de cable adecuado

- Optimizar los parámetros de corte

En PTSMAKE, mantenemos estrictos protocolos de manipulación de materiales para garantizar resultados óptimos en todos los proyectos de corte por hilo por electroerosión. Nuestra experiencia con diversos materiales nos permite ofrecer recomendaciones precisas para aplicaciones específicas.

¿Cuáles son las ventajas y desventajas de la electroerosión por hilo?

¿Alguna vez ha tenido problemas para mecanizar materiales extremadamente duros o crear formas complejas con tolerancias estrechas? Los métodos de mecanizado tradicionales suelen quedarse cortos cuando se trata de geometrías complejas, lo que frustra a los ingenieros y retrasa los proyectos.

La electroerosión por corte de hilo (electroerosión) es un proceso de mecanizado no convencional que utiliza descargas eléctricas para eliminar material, lo que ofrece ventajas únicas en cuanto a precisión y capacidad, pero también conlleva ciertas limitaciones en cuanto a velocidad y coste.

Principales ventajas de la electroerosión por hilo

Precisión y exactitud

La electroerosión por hilo logra una precisión excepcional con tolerancias tan ajustadas como ±0,0001 pulgadas. Este nivel de precisión es crucial para industrias como la aeroespacial y la fabricación de dispositivos médicos. El proceso destaca en la creación de formas complejas y detalles intrincados que serían imposibles con los métodos de mecanizado convencionales.

Versatilidad de materiales

Una de las ventajas más significativas es la capacidad de cortar cualquier material conductor de la electricidad, independientemente de su dureza. El sitio conductividad eléctrica4 del material determina la velocidad de corte y la eficacia. Esto la hace ideal para:

- Aceros templados

- Aleaciones de titanio

- Materiales de carburo

- Metales exóticos

Sin contacto directo

A diferencia de los métodos de corte tradicionales, la electroerosión por hilo no entra en contacto físico con la pieza durante el mecanizado. Esto elimina:

- Tensión mecánica

- Desgaste de la herramienta

- Problemas de fuerza de corte

- Deformación de la superficie

Principales limitaciones y retos

Limitaciones de velocidad

La velocidad de arranque de material en la electroerosión por hilo es relativamente lenta en comparación con los métodos de mecanizado convencionales. He aquí un análisis comparativo:

| Método de mecanizado | Velocidad de eliminación de material (mm³/min) | Acabado superficial (Ra) |

|---|---|---|

| Electroerosión por hilo | 2-300 | 0,1-0,8 µm |

| Fresado CNC | 1000-5000 | 0,4-1,6 µm |

| Torneado convencional | 800-3000 | 0,5-1,8 µm |

Consideraciones económicas

Los costes operativos de la electroerosión por hilo pueden ser superiores a los de los métodos de mecanizado tradicionales debido a:

- Consumibles de alambre caros

- Mayor consumo de energía

- Mantenimiento del agua desionizada

- Tiempos de mecanizado más largos

Limitaciones materiales

A pesar de su versatilidad con materiales conductores, la electroerosión por hilo tiene algunas restricciones:

- No puede mecanizar materiales no conductores

- Requiere un espesor mínimo de material

- Puede provocar zonas afectadas por el calor en determinados materiales

Consideraciones específicas de la aplicación

Aplicaciones industriales

La electroerosión por hilo se utiliza ampliamente en diversas industrias:

Aeroespacial

- Componentes del motor

- Piezas de turbina

- Elementos estructurales

Médico

- Instrumental quirúrgico

- Componentes de implantes

- Productos sanitarios a medida

Automoción

- Piezas de precisión para motores

- Fabricación de herramientas y matrices

- Desarrollo de prototipos

Calidad y acabado superficial

El proceso puede lograr excelentes acabados superficiales, pero hay varios factores que afectan a la calidad final:

- Selección del diámetro del cable

- Ajustes de potencia

- Velocidad de corte

- Propiedades de los materiales

Impacto medioambiental

La electroerosión por hilo tiene aspectos medioambientales positivos y negativos:

Positivo:

- Material de desecho mínimo

- No requiere fluidos de corte

- Menor contaminación acústica

Negativo:

- Alto consumo de energía

- Consideraciones sobre la eliminación de cables

- Requisitos para el tratamiento del agua

Estrategias de optimización de procesos

Selección de parámetros

Para obtener resultados óptimos hay que tener muy en cuenta:

- Tipo y diámetro del cable

- Ajustes de potencia

- Tensión del cable

- Velocidad de corte

- Presión de lavado

Requisitos de mantenimiento

El mantenimiento regular es crucial para un rendimiento constante:

- Alineación de la guía de alambre

- Limpieza del sistema de filtrado

- Control de la calidad del agua

- Calibrado de la máquina

Métodos de reducción de costes

Varias estrategias pueden ayudar a optimizar los costes:

- Tratamiento por lotes de piezas similares

- Optimizar la disposición de los nidos

- Minimizar el consumo de cable

- Implantación de sistemas automatizados

Evolución futura

La tecnología de electroerosión por hilo sigue evolucionando con:

- Sistemas de control avanzados

- Materiales de alambre mejorados

- Mayor eficiencia de la fuente de alimentación

- Mayor capacidad de automatización

En PTSMAKE, hemos implementado estas avanzadas capacidades de electroerosión por hilo para suministrar piezas precisas y complejas a nuestros clientes de diversos sectores. Nuestra experiencia en la optimización de procesos de electroerosión por hilo nos permite mantener el equilibrio entre calidad, coste y plazo de entrega.

¿Cómo se compara el corte por hilo EDM con los métodos de mecanizado tradicionales?

¿Alguna vez ha tenido problemas con el mecanizado de piezas complejas de alta precisión utilizando métodos tradicionales? Cuando se trata de materiales endurecidos o geometrías intrincadas, el mecanizado convencional puede provocar desgaste de la herramienta, desperdicio de material y problemas de calidad frustrantes.

El corte por hilo EDM ofrece una precisión y capacidad superiores para geometrías complejas en comparación con los métodos de mecanizado tradicionales. Este proceso sin contacto puede conseguir tolerancias tan ajustadas como ±0,0001 pulgadas al trabajar con cualquier material conductor, independientemente de su dureza.

Comprender las diferencias fundamentales

Mecánica de procesos

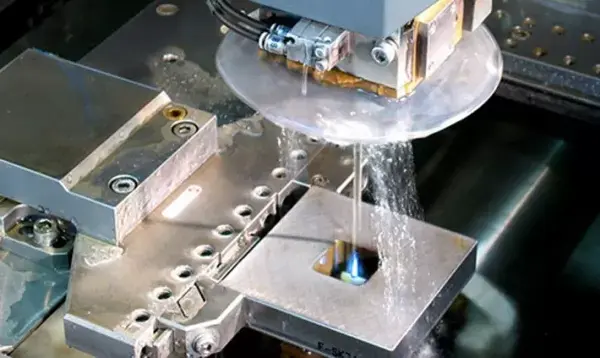

El mecanizado tradicional se basa en el contacto físico entre las herramientas de corte y las piezas, mientras que el corte por hilo EDM utiliza la descarga eléctrica para eliminar material. El sitio fluido dieléctrico5 en electroerosión crea un entorno controlado para la eliminación precisa de material sin contacto directo con la herramienta.

Capacidades materiales

Los métodos tradicionales de mecanizado se enfrentan a limitaciones cuando se trabaja con:

- Materiales endurecidos

- Componentes sensibles al calor

- Geometrías complejas

- Paredes extremadamente finas

El corte por hilo EDM destaca en estos escenarios porque:

- Funciona independientemente de la dureza del material

- Genera una zona de afectación térmica mínima

- Mantiene una precisión constante

- No produce fuerzas de corte

Comparación de resultados

He aquí una comparación detallada de las principales métricas de rendimiento:

| Aspecto | Corte por hilo EDM | Mecanizado tradicional |

|---|---|---|

| Acabado superficial | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Capacidad de tolerancia | ±0,0001 pulgadas | ±0,0005 pulgadas |

| Límite de dureza del material | Sin límite (sólo conductor) | Limitado por la dureza de la herramienta |

| Tiempo de preparación | Configuración inicial más larga | Configuración generalmente más rápida |

| Velocidad de producción | Velocidad de eliminación más lenta | Más rápido para geometrías sencillas |

Consideraciones económicas

Inversión inicial

Las máquinas de corte por hilo por electroerosión suelen requerir una mayor inversión inicial que las máquinas CNC tradicionales. En PTSMAKE, hemos equilibrado cuidadosamente nuestra cartera de equipos para ofrecer ambas opciones, garantizando soluciones rentables para los diferentes requisitos de los proyectos.

Costes de explotación

Los costes de explotación incluyen:

- Consumo de cable

- Mantenimiento del fluido dieléctrico

- Consumo de energía

- Costes laborales

- Requisitos de mantenimiento

El mecanizado tradicional suele implicar:

- Sustitución de herramientas de corte

- Costes del refrigerante

- Mayor consumo de energía

- Mantenimiento más frecuente

Economía de la producción

La economía de cada proceso depende de:

- Parte complejidad

- Propiedades de los materiales

- Volumen de producción

- Requisitos de calidad

Por ejemplo, cuando se mecanizan componentes de acero templado con geometrías complejas, el corte por hilo EDM suele resultar más económico a pesar de las velocidades de corte más lentas, ya que elimina la necesidad de múltiples configuraciones y cambios de herramienta.

Ventajas específicas de la aplicación

Fabricación de piezas de precisión

El corte por hilo EDM destaca en aplicaciones que requieren:

- Microcaracterísticas

- Esquinas internas afiladas

- Paredes finas

- Perfiles complejos

Desarrollo de prototipos

Para el desarrollo de prototipos, el corte por hilo EDM ofrece:

- Flexibilidad en los cambios de diseño

- Requisitos mínimos de utillaje

- Precisión constante

- Modificaciones de configuración reducidas

Consideraciones sobre la producción

Factores clave que influyen en la selección del proceso:

Geometría de la pieza

- Las formas sencillas favorecen el mecanizado tradicional

- Los perfiles complejos se benefician de la electroerosión

Propiedades de los materiales

- Los materiales blandos funcionan bien con los métodos tradicionales

- Los materiales endurecidos suelen requerir electroerosión

Requisitos de calidad

- Las necesidades de alta precisión favorecen la electroerosión

- Las tolerancias estándar se adaptan al mecanizado tradicional

Integración con la fabricación moderna

El corte por hilo EDM complementa el mecanizado tradicional en los entornos de fabricación modernos. En PTSMAKE, a menudo combinamos ambas tecnologías para optimizar la eficacia de la producción. Por ejemplo, podemos desbastar una pieza utilizando métodos tradicionales antes de lograr la precisión final con el corte por hilo EDM.

Enfoques de fabricación híbrida

La fabricación moderna suele requerir una combinación de procesos:

- Conformación inicial con métodos tradicionales

- Características de precisión mediante corte por hilo EDM

- Acabado final de la superficie según sea necesario

Integración del control de calidad

Ambos procesos requieren enfoques de control de calidad diferentes:

- El mecanizado tradicional se centra en el control del desgaste de las herramientas

- El corte por hilo EDM hace hincapié en el estado del hilo y los parámetros eléctricos

Tendencias futuras

La industria manufacturera sigue evolucionando con:

- Controles CNC avanzados

- Enhebrado automático de cables

- Velocidad de corte mejorada

- Capacidades mejoradas de acabado superficial

¿Qué calidad de acabado superficial puede conseguirse con el corte por hilo por electroerosión?

¿Alguna vez ha tenido problemas para conseguir el acabado superficial perfecto con los métodos de mecanizado tradicionales? Es frustrante que sus piezas muestren marcas de herramientas, arañazos o una calidad superficial irregular, especialmente en el caso de componentes de alta precisión en los que cada micra es importante.

El corte por hilo EDM puede conseguir acabados superficiales tan finos como 0,1 μm Ra (0,004 μin), lo que lo hace ideal para componentes de precisión. El proceso proporciona superficies uniformes, como espejos, sin tensiones mecánicas ni marcas de herramientas, lo que resulta especialmente valioso para aplicaciones médicas y aeroespaciales.

Entender el acabado superficial en la electroerosión por hilo

La calidad del acabado superficial en la electroerosión por hilo depende de varios factores clave. El fluido dieléctrico6 La circulación, el material del electrodo de hilo y los parámetros de la máquina desempeñan un papel crucial en la obtención del acabado superficial deseado.

Parámetros clave que afectan a la calidad de la superficie

Ajustes de potencia

- Corriente de pico

- Duración del pulso

- Frecuencia de impulsos

- Tensión de paso

Características de los cables

- Tipo de material del cable

- Diámetro del cable

- Tensión del cable

Variables de la máquina

- Velocidad de corte

- Presión de lavado

- Velocidad de avance del hilo

Clasificación del acabado superficial

Las distintas aplicaciones requieren distintos niveles de acabado superficial. He aquí un desglose exhaustivo:

| Grado | Valor Ra (μm) | Aplicaciones típicas |

|---|---|---|

| N12 | 50.0 | Desbaste |

| N10 | 12.5 | Mecanizado general |

| N8 | 3.2 | Semiacabado |

| N6 | 0.8 | Acabado |

| N4 | 0.2 | Acabado espejo |

Estrategia de pasadas múltiples para un acabado superior

En PTSMAKE, aplicamos un enfoque estratégico de varias pasadas para conseguir acabados superficiales de primera calidad:

Primer corte (Rough Cut)

- Mayor potencia

- Mayor velocidad de corte

- Se centra en la eliminación de material

- Valor Ra típico 3,0-4,0 μm

Segunda pasada (semiacabado)

- Ajustes de potencia reducidos

- Velocidad de corte moderada

- Elimina las marcas de corte anteriores

- Valor Ra típico 1,0-2,0 μm

Pase final (Acabado fino)

- Ajustes de potencia mínimos

- Velocidad de corte lenta

- Generación de superficies ultraprecisas

- El valor Ra puede alcanzar 0,1-0,2 μm

Requisitos específicos del sector

Las distintas industrias exigen calidades específicas de acabado superficial:

Componentes aeroespaciales

- Normalmente requiere acabado N6-N4

- Crítico para la resistencia a la fatiga

- Garantiza la eficiencia aerodinámica

- Mantiene la integridad estructural

Productos sanitarios

- A menudo exige el acabado N4

- Esencial para la biocompatibilidad

- Previene el crecimiento bacteriano

- Facilita la esterilización

Industria de moldes y matrices

- Varía de N8 a N4

- Afecta a la calidad de las piezas de plástico

- Influye en el flujo de materiales

- Impacta en la longevidad de las herramientas

Buenas prácticas para un acabado superficial óptimo

Selección de cables

- Alambre de latón de primera calidad para aplicaciones generales

- Alambre cincado para mejorar el acabado superficial

- Alambre de tungsteno para cortes ultraprecisos

Mantenimiento de máquinas

- Calibrado regular

- Sistema dieléctrico limpio

- Eliminación correcta de los cables

- Condiciones medioambientales estables

Optimización de procesos

- Selección adecuada de los parámetros

- Tensión constante del cable

- Condiciones óptimas de lavado

- Controles de calidad periódicos

Medición y verificación del acabado superficial

Para garantizar una calidad constante, empleamos diversas técnicas de medición:

Métodos de contacto

- Perfilómetros

- Comprobadores de rugosidad superficial

- Instrumentos Stylus

Métodos sin contacto

- Microscopios ópticos

- Cartografía de superficies en 3D

- Análisis de imágenes digitales

Retos y soluciones habituales en el acabado de superficies

Problemas de rotura de cables

- Solución: Ajustar los parámetros de corte

- Aplique la tensión de cable adecuada

- Asegúrese de que el líquido dieléctrico esté limpio

Irregularidades superficiales

- Solución: Revisar los ajustes de potencia

- Comprobar la eficacia del lavado

- Verificar el estado de los cables

Acabado incoherente

- Solución: Estabilizar los parámetros de la máquina

- Controlar las condiciones medioambientales

- Mantener una alimentación de alambre constante

Coste y calidad de la superficie

Aunque es posible conseguir un acabado superficial superior, es importante equilibrar la calidad con la rentabilidad:

Factores económicos

- Tiempo de máquina

- Consumo de cable

- Consumo de energía

- Costes laborales

Compromisos calidad-coste

- Número de pases necesarios

- Velocidad de procesamiento

- Especificaciones materiales

- Requisitos finales de la solicitud

¿Cómo elegir el proveedor de servicios de corte por hilo EDM adecuado?

¿Alguna vez ha recibido piezas cortadas con hilo por electroerosión que no cumplían sus especificaciones? O peor aún, ¿ha tenido que hacer frente a retrasos que han sumido en el caos todo su programa de producción? Estas situaciones pueden ser frustrantes y costosas, sobre todo cuando se trabaja en proyectos para los que el tiempo apremia.

Para elegir al proveedor de servicios de corte por hilo por electroerosión adecuado es necesario evaluar sus capacidades técnicas, experiencia, sistemas de control de calidad y servicio al cliente. El socio ideal debe contar con equipos avanzados, experiencia demostrada y un historial de entrega de piezas precisas en los plazos previstos.

Comprender las capacidades técnicas

Al seleccionar un proveedor de servicios de corte por hilo por electroerosión, sus capacidades técnicas deben ser su primera consideración. El equipamiento y la experiencia de un proveedor repercuten directamente en la calidad de sus piezas.

Especificaciones de la máquina

Las máquinas de corte por hilo EDM modernas deben contar con:

- Sistemas de posicionamiento de alta precisión

- Capacidades avanzadas de enhebrado de alambre

- Control automático de la tensión del cable7

- Capacidad de corte multieje

Experiencia en tratamiento de materiales

El proveedor debe demostrar su experiencia en el trabajo con diversos materiales:

| Tipo de material | Aplicaciones típicas | Espesor máximo |

|---|---|---|

| Acero para herramientas | Matrices y moldes | Hasta 400 mm |

| Carburo | Herramientas de corte | Hasta 150 mm |

| Aluminio | Piezas aeroespaciales | Hasta 300 mm |

| Cobre | Componentes eléctricos | Hasta 200 mm |

Sistemas de control de calidad

El control de calidad es crucial en el corte por hilo EDM. En PTSMAKE, mantenemos estrictas normas de calidad a través de:

Equipos de inspección

- Máquinas MMC para verificación dimensional

- Comprobadores de rugosidad superficial

- Sistemas de medición óptica

Documentación y certificación

- Certificación ISO 9001:2015

- Informes de inspección detallados

- Certificados de materiales

- Documentación de control de procesos

Capacidad de producción y plazos de entrega

Considere la capacidad del proveedor para gestionar sus necesidades de producción:

Indicadores de capacidad

- Número de máquinas de electroerosión

- Horas de funcionamiento

- Disponibilidad de operarios cualificados

- Calendario de mantenimiento

Atención al cliente y comunicación

La comunicación eficaz es esencial para el éxito de los proyectos. Busque proveedores que ofrezcan:

Canales de comunicación

- Gestores de proyecto especializados

- Actualizaciones periódicas

- Consulta técnica

- Respuesta rápida a las consultas

Gestión de proyectos

- Compromisos temporales claros

- Precios transparentes

- Capacidad de resolución de problemas

- Procedimientos de gestión de cambios

Consideraciones económicas

Aunque el precio no debe ser el único factor, es importante conocer las estructuras de costes:

| Nivel de servicio | Características | Aplicaciones típicas |

|---|---|---|

| Estándar | Servicios básicos de corte | Geometrías sencillas |

| Premium | Mayor precisión | Piezas complejas |

| Express | Entrega urgente | Proyectos urgentes |

Experiencia y reputación en el sector

Evalúe el prestigio del proveedor en el sector:

Indicadores clave

- Años de actividad

- Certificaciones del sector

- Testimonios de clientes

- Cartera de proyectos realizados

Localización geográfica y logística

Considere los aspectos prácticos de la colaboración con el proveedor:

Factores de localización

- Capacidad de envío

- Experiencia en importación y exportación

- Diferencias horarias

- Cumplimiento de la normativa local

Cumplimiento de la normativa medioambiental y de seguridad

Los proveedores responsables mantienen:

- Sistemas adecuados de eliminación de residuos

- Protocolos de seguridad de los trabajadores

- Certificaciones medioambientales

- Auditorías de seguridad periódicas

Integración de la tecnología

Los servicios modernos de corte por hilo EDM deben ofrecer:

Capacidades digitales

- Integración CAD/CAM

- Seguimiento de pedidos en línea

- Informes de calidad digital

- Sistemas de transferencia de archivos

Órdenes de prueba y muestreo

Antes de comprometerse con grandes proyectos:

- Solicitar piezas de muestra

- Evaluar el acabado superficial

- Comprobar la precisión dimensional

- Evaluar la eficacia de la comunicación

En PTSMAKE, animamos a nuestros clientes potenciales a que empiecen con pedidos pequeños para experimentar de primera mano la calidad de nuestro servicio. Este enfoque ayuda a generar confianza y garantiza que cumplimos sus requisitos específicos antes de pasar a proyectos de mayor envergadura.

Si evalúa detenidamente estos aspectos, podrá seleccionar un proveedor de servicios de corte por hilo por electroerosión que satisfaga sus necesidades y contribuya al éxito de su proyecto.

¿Qué mantenimiento requieren las máquinas de corte por hilo por electroerosión?

¿Alguna vez ha sufrido averías inesperadas con su máquina de corte por hilo por electroerosión justo en medio de un proyecto crítico? La frustración de los retrasos en la producción y la calidad irregular del corte pueden ser abrumadoras, sobre todo cuando se avecinan plazos ajustados.

Las máquinas de corte por hilo por electroerosión requieren un mantenimiento periódico centrado en cinco áreas clave: sistema de fluido dieléctrico, sistema de accionamiento del hilo, guías de la máquina, componentes eléctricos y piezas mecánicas. Un mantenimiento adecuado garantiza un rendimiento de corte óptimo, prolonga la vida útil de la máquina y evita costosos tiempos de inactividad.

Mantenimiento del fluido dieléctrico

El sistema de fluido dieléctrico es crucial para las operaciones de corte por hilo EDM. El mantenimiento regular de este sistema incluye:

Sustitución del filtro

- Comprobación semanal del estado del filtro

- Sustitución de los filtros según las especificaciones del fabricante

- Control de la presión y el caudal de los fluidos

Control de calidad de los fluidos

En nivel de conductividad8 del fluido dieléctrico debe mantenerse dentro de los rangos especificados para un rendimiento de corte óptimo. En PTSMAKE, aplicamos un estricto programa de pruebas de fluidos:

| Parámetro de prueba | Frecuencia | Rango aceptable |

|---|---|---|

| Conductividad | Diario | 10-15 μS/cm |

| Nivel de pH | Semanal | 7.0-8.5 |

| Temperatura | Continuo | 20-25°C |

Mantenimiento del sistema de accionamiento por cable

Mecanismo de alimentación de alambre

Inspección y limpieza periódicas de:

- Guías de alambre

- Rodillos de alimentación

- Sistema de control de la tensión

- Cubo de recogida de alambre

Ajuste de la tensión

Una tensión adecuada del hilo es esencial para obtener cortes precisos. Recomiendo comprobar los ajustes de tensión:

- Antes de cada nuevo trabajo

- Después de cambiar el tipo de cable

- Cuando los parámetros de corte cambian significativamente

Mantenimiento de la guía de la máquina

Mantenimiento de las guías superior e inferior

- Limpieza diaria de las superficies de guía

- Inspección semanal de desgaste

- Comprobaciones mensuales de calibración

- Calendario de sustitución trimestral

Verificación de la alineación

La correcta alineación de las guías garantiza la precisión del corte:

| Comprobación de alineación | Método | Frecuencia |

|---|---|---|

| Cuadratura X-Y | Corte de prueba | Mensualmente |

| Recorrido del eje Z | Indicador de cuadrante | Cada dos semanas |

| Planitud de la mesa | Indicador de nivel | Mensualmente |

Cuidado de los componentes eléctricos

Sistema de alimentación

- Inspección periódica de las conexiones eléctricas

- Limpieza de los puntos de contacto de potencia

- Verificación de la estabilidad de la tensión

- Pruebas de los sistemas de parada de emergencia

Mantenimiento del sistema de control

- Copia de seguridad de los parámetros de la máquina

- Instalación de actualizaciones de software

- Calibración de los sistemas de medición

- Verificación de las interfaces de comunicación

Componentes mecánicos

Estructura de la máquina

- Comprobación de la integridad estructural

- Lubricación de piezas móviles

- Inspección de juntas y empaquetaduras

- Verificación del movimiento de la mesa

Sistema de ejes

- Mantenimiento de guías lineales

- Lubricación del husillo de bolas

- Inspección de rodamientos

- Comprobaciones del sistema de propulsión

Calendario de mantenimiento preventivo

He desarrollado un programa de mantenimiento exhaustivo basado en el uso de la máquina:

| Componente | Diario | Semanal | Mensualmente | Trimestral |

|---|---|---|---|---|

| Sistema dieléctrico | Comprobar niveles | Depósitos limpios | Sustituir filtros | Purga completa del sistema |

| Sistema de cable | Guías limpias | Comprobar la tensión | Sustituir guías | Calibrar la alimentación |

| Electrónica | Inspección visual | Seguridad de las pruebas | Comprobar las conexiones | Diagnóstico completo |

| Mecánica | Espacio de trabajo limpio | Lubrique | Alinear tabla | Revisión general |

Documentación y registro

Mantener registros de mantenimiento detallados es crucial. En PTSMAKE, documentamos:

- Todas las actividades de mantenimiento

- Datos de rendimiento de la máquina

- Métricas de calidad de las piezas

- Incidentes de inactividad

- Historial de reparaciones

Consideraciones medioambientales

El mantenimiento adecuado también incluye factores medioambientales:

- Control de temperatura (20-25°C)

- Regulación de la humedad (40-60%)

- Prevención del polvo

- Aislamiento de vibraciones

Requisitos de formación

Un mantenimiento eficaz requiere personal debidamente formado. Las principales áreas de formación son:

- Funcionamiento básico de la máquina

- Procedimientos de resolución de problemas

- Protocolos de seguridad

- Respuesta de emergencia

- Técnicas de mantenimiento preventivo

Gestión de costes

La implantación de un programa de mantenimiento estructurado ayuda a controlar los costes:

- Reducción de los tiempos de inactividad imprevistos

- Prolongación de la vida útil de la máquina

- Optimización del uso de consumibles

- Mejorar la calidad de las piezas

- Minimización de las tasas de rechazo

Gracias a las prácticas de mantenimiento sistemático de PTSMAKE, hemos logrado mejoras significativas en la fiabilidad de la máquina y la precisión de corte. El mantenimiento periódico no solo garantiza un rendimiento constante, sino que también maximiza la rentabilidad de la inversión en tecnología de corte por hilo por electroerosión.

¿Puede el corte por hilo EDM reducir los plazos de producción de prototipos?

¿Se ha enfrentado alguna vez a retrasos frustrantes en sus proyectos de creación de prototipos debido a requisitos de corte complejos? Los métodos de mecanizado tradicionales suelen tener dificultades con las formas complejas y los materiales duros, lo que alarga los plazos de producción y hace que no se cumplan las fechas límite. Estos problemas pueden afectar considerablemente al ciclo de desarrollo de su producto.

El corte por hilo EDM puede reducir significativamente los plazos de producción de prototipos hasta en 50% en comparación con los métodos de mecanizado convencionales. Esta tecnología permite cortar con precisión formas complejas en materiales duros sin tensión mecánica, lo que agiliza la iteración y el desarrollo de prototipos.

Tecnología de corte por hilo EDM

El corte por hilo EDM, también conocido como mecanizado por descarga eléctrica de hilo, representa un gran avance en la fabricación de precisión. Este proceso utiliza fluido dieléctrico9 para facilitar descargas eléctricas controladas entre un electrodo de alambre y la pieza de trabajo. En PTSMAKE, hemos integrado esta tecnología en nuestros servicios de prototipado para ofrecer plazos de entrega más rápidos manteniendo una precisión excepcional.

Componentes clave del corte por hilo EDM

- Electrodo de alambre

- Sistema dieléctrico

- Generador de energía

- Sistema de control CNC

- Fijación de piezas

Ventajas de la velocidad en la creación de prototipos

La eficacia del corte por hilo EDM se hace especialmente evidente cuando se trabaja con:

Geometrías complejas

Los métodos de mecanizado tradicionales suelen requerir múltiples configuraciones y cambios de herramienta para formas complejas. El corte por hilo EDM permite crear perfiles complejos en una sola operación, lo que reduce considerablemente el tiempo de preparación y la duración total de la producción.

Procesado de materiales duros

Cuando se trabaja con aceros endurecidos o superaleaciones, las herramientas de corte convencionales pueden desgastarse rápidamente o romperse. El corte por hilo EDM sortea estas limitaciones utilizando la erosión eléctrica en lugar de la fuerza mecánica.

Análisis comparativo de los tiempos de producción

| Método de fabricación | Tiempo de preparación | Velocidad de corte | Tratamiento posterior | Plazo total |

|---|---|---|---|---|

| Corte por hilo EDM | 1-2 horas | 15-30 mm²/min | Mínimo | 1-3 días |

| Fresado tradicional | 2-4 horas | Varía | Amplia | 3-7 días |

| Corte por láser | 1 hora | 40-60 mm²/min | Moderado | 2-4 días |

Ventajas de la calidad durante la creación de prototipos

Consistencia del acabado superficial

El proceso de erosión controlada del corte por hilo EDM produce acabados superficiales uniformes, que suelen alcanzar:

- Rugosidad superficial tan baja como 0,2μm

- Sin rebabas ni tensiones mecánicas

- Textura uniforme en todas las superficies de corte

Precisión dimensional

Las modernas máquinas de corte por hilo EDM pueden conseguir:

- Precisión de posicionamiento de ±0,001 mm

- Tolerancia de anchura de corte de ±0,002 mm

- Repetibilidad dentro de 0,001 mm

Consideraciones sobre la rentabilidad

Aunque la inversión inicial en equipos de corte por hilo por electroerosión es considerable, esta tecnología ofrece varias ventajas económicas para la creación de prototipos:

Ahorro de costes directos

- Reducción de los costes de mano de obra gracias al funcionamiento automatizado

- Menor gasto en herramientas en comparación con el mecanizado convencional

- Mínimo desperdicio de material

- Menor necesidad de operaciones secundarias

Coste indirecto Beneficios

- Mayor rapidez de comercialización

- Reducción de los ciclos de iteración de prototipos

- Menor riesgo de errores y desechos

- Mejora de la capacidad de validación de diseños

Ventajas específicas de la aplicación

Prototipos aeroespaciales

La industria aeroespacial exige componentes extremadamente precisos con geometrías complejas. El corte por hilo EDM destaca en la creación:

- Componentes de la turbina

- Soportes estructurales

- Piezas del intercambiador de calor

- Fijaciones de precisión

Desarrollo de productos sanitarios

Para prototipos médicos, el corte por hilo EDM proporciona:

- Características de la superficie estéril

- Componentes de instrumentos quirúrgicos complejos

- Piezas de dispositivos de implantes

- Requisitos de fijación personalizados

Buenas prácticas para obtener resultados óptimos

Para maximizar las ventajas del corte por hilo EDM en la creación de prototipos:

Optimización del diseño

- Tener en cuenta las limitaciones del diámetro del alambre

- Planificar trayectorias de corte óptimas

- Incluir las autorizaciones apropiadas

Selección de materiales

- Elegir los materiales adecuados para el tratamiento por electroerosión

- Considerar los requisitos de conductividad

- Tener en cuenta las variaciones de grosor del material

Parámetros del proceso

- Optimización de la velocidad de corte para distintos materiales

- Equilibrar las pasadas de desbaste y acabado

- Control de la tensión del hilo y de la velocidad de avance

Integración con otros procesos de fabricación

El corte por hilo EDM funciona eficazmente en paralelo:

- Fresado CNC

- Operaciones de torneado

- Procesos de tratamiento térmico

- Métodos de acabado de superficies

Esta capacidad de integración permite ofrecer soluciones integrales de creación de prototipos que combinan los puntos fuertes de múltiples procesos de fabricación.

¿Cómo minimizar el desperdicio de material en los procesos de corte por hilo por electroerosión?

¿Ha observado alguna vez cómo se disparan los costes de material en sus operaciones de corte por hilo por electroerosión? La frustración de ver cómo se desperdician materiales caros, unida a la creciente preocupación por el medio ambiente, puede hacer que cualquier fabricante se cuestione la eficacia de su proceso.

El desperdicio de material en el corte por hilo EDM puede minimizarse mediante el anidado estratégico de las piezas, la optimización de los parámetros de corte y unos procedimientos de mantenimiento adecuados. Estas técnicas pueden reducir los residuos hasta 30% manteniendo la calidad de las piezas y la eficiencia de la producción.

Comprender las fuentes de residuos materiales

Principales generadores de residuos

Los residuos de material en el corte por hilo por electroerosión proceden principalmente de tres fuentes:

- Mala anidación de piezas

- Excesivo ancho de corte10

- Recortes innecesarios en los exámenes

Estrategias de optimización para la conservación de materiales

Anidamiento efectivo de piezas

El anidado de piezas es crucial para la optimización del material. En PTSMAKE, utilizamos un software de anidado avanzado que tiene en cuenta:

- Orientación parcial

- Dirección del grano del material

- Oportunidades comunes de corte de líneas

- Minimización de la chatarra

Optimización de parámetros

La siguiente tabla muestra los parámetros de corte recomendados para diferentes grosores de material:

| Material Grosor (mm) | Velocidad del hilo (mm/min) | Tensión del cable (N) | Ajuste de potencia (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Mantenimiento y control de calidad

Mantenimiento periódico de la máquina

Un mantenimiento adecuado garantiza un rendimiento de corte constante:

- Inspección diaria de las guías de alambre

- Limpieza semanal del filtro

- Comprobaciones mensuales de calibración

- Mantenimiento preventivo trimestral

Medidas de control de calidad

Para mantener un uso óptimo del material:

- Controles dimensionales periódicos

- Control del acabado superficial

- Seguimiento del consumo de cable

- Análisis del índice de rechazo

Técnicas avanzadas de reducción de residuos

Corte de líneas comunes

Esta técnica implica:

- Compartir líneas de corte entre piezas

- Reducción de la distancia total de corte

- Minimización del desperdicio de material entre piezas

Corte de puentes

Las estrategias de aplicación incluyen:

- Colocación estratégica de puentes

- Espesor mínimo del puente

- Fácil extracción de piezas

- Reducción de la tensión del material

Selección y manipulación de materiales

Selección del grado del material

Elegir los materiales adecuados en función de:

- Requisitos de la solicitud

- Consideraciones económicas

- Características de mecanizado

- Necesidades de acabado superficial

Almacenamiento y manipulación

La correcta manipulación del material implica:

- Almacén climatizado

- Métodos de apilamiento adecuados

- Rotación periódica del inventario

- Transporte protegido

Integración de la tecnología

Optimización CAD/CAM

Las soluciones informáticas modernas ofrecen:

- Algoritmos de anidamiento automático

- Optimización de la trayectoria de corte

- Informes de utilización de materiales

- Capacidades de simulación

Aplicaciones de aprendizaje automático

Las tecnologías emergentes proporcionan:

- Mantenimiento predictivo

- Optimización de los parámetros de corte

- Ajustes en tiempo real

- Modelos de predicción de residuos

Consideraciones medioambientales

Programas de reciclaje

Implantar un reciclaje eficaz:

- Clasificación por tipo de material

- Contención adecuada

- Recogida periódica

- Documentación

Prácticas sostenibles

Centrarse en:

- Eficiencia energética

- Conservación del agua

- Reducción de residuos

- Cumplimiento de la normativa medioambiental

Análisis de costes y ROI

Métricas de reducción de residuos

| Área de mejora | Ahorro potencial (%) | Coste de aplicación | Calendario de ROI |

|---|---|---|---|

| Anidamiento de piezas | 15-20 | Bajo | 1-3 meses |

| Optimización de parámetros | 10-15 | Medio | 3-6 meses |

| Mantenimiento | 5-10 | Medio | 6-12 meses |

Aplicación de buenas prácticas

- Formación periódica de los operarios

- Procedimientos normalizados de trabajo

- Puntos de control de calidad

- Control del rendimiento

- Programas de mejora continua

Tendencias e innovaciones futuras

Tecnologías emergentes

- Optimización basada en IA

- Desarrollo de materiales avanzados

- Sistemas de sensores mejorados

- Manipulación automatizada de materiales

Integración de la Industria 4.0

- Control en tiempo real

- Análisis de datos

- Mantenimiento predictivo

- Sistemas conectados

Haga clic aquí para saber cómo afecta la anchura de corte a las dimensiones finales y la precisión de sus piezas. ↩

Haga clic para obtener más información sobre el papel de los fluidos dieléctricos en la consecución de una mayor precisión de corte por electroerosión. ↩

Haga clic para obtener más información sobre las propiedades del fluido dieléctrico y su impacto en el rendimiento de corte por electroerosión. ↩

Haga clic aquí para saber cómo afecta la conductividad eléctrica al rendimiento del corte por electroerosión y a la selección de materiales. ↩

Haga clic para obtener más información sobre el papel del fluido dieléctrico en la realización de cortes de precisión. ↩

Haga clic para obtener más información sobre la selección del fluido dieléctrico y su impacto en la calidad del acabado superficial. ↩

Haga clic para saber cómo el control automático de la tensión del hilo garantiza una precisión de corte óptima. ↩

Haga clic para obtener más información sobre las técnicas de medición de la conductividad para un rendimiento óptimo de la electroerosión. ↩

Haga clic para obtener más información sobre cómo el fluido dieléctrico mejora la precisión y la velocidad de corte en los procesos de electroerosión. ↩

Haga clic para obtener más información sobre las técnicas de optimización de la anchura de corte para obtener la máxima eficacia del material. ↩