¿Le cuesta encontrar un proceso de fabricación capaz de soportar temperaturas extremas? Los plásticos estándar se funden o degradan en condiciones de calor intenso, provocando fallos en los productos en los peores momentos. Sus componentes deben resistir entornos adversos, pero los materiales convencionales no son la solución.

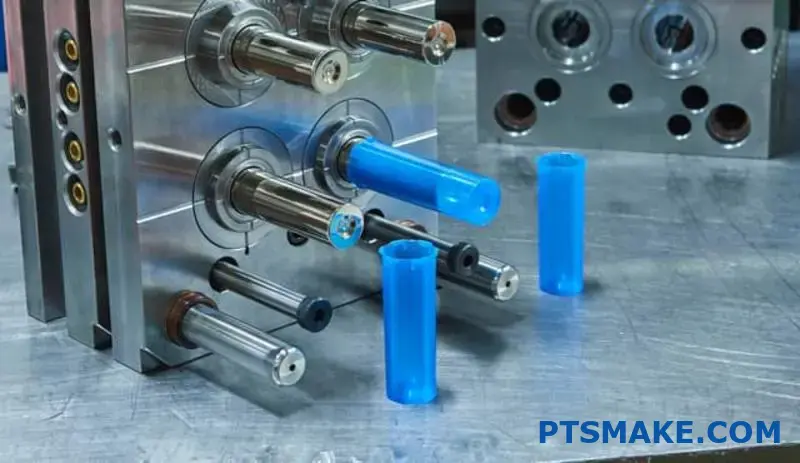

El moldeo por inyección a alta temperatura es un proceso especializado que utiliza termoplásticos de ingeniería capaces de soportar temperaturas superiores a 150°C (300°F) manteniendo la integridad estructural y el rendimiento. Estos materiales ofrecen una excepcional resistencia al calor, estabilidad química y resistencia mecánica para aplicaciones exigentes.

Permítame explicarle por qué este proceso es tan valioso para aplicaciones exigentes. En mis años en PTSMAKE, he trabajado con clientes que se enfrentaban a serios retos cuando los plásticos estándar no podían soportar sus requisitos térmicos. Los materiales de alta temperatura les abrieron nuevas posibilidades, y puede que hagan lo mismo con su proyecto. Exploremos qué pueden hacer estos materiales especiales y por qué son importantes.

La ciencia detrás de la temperatura y la durabilidad de los termoplásticos

¿Alguna vez ha sacado una pieza de plástico de un coche caliente y la ha encontrado deformada o quebradiza? ¿O se ha dado cuenta de que algunos productos de plástico parecen fallar inesperadamente cuando se exponen a determinados entornos? La gestión de la temperatura es a menudo el eslabón perdido entre el rendimiento mediocre y el excepcional de las piezas de plástico.

El moldeo por inyección a alta temperatura mejora la durabilidad de las piezas al mejorar la orientación molecular, reducir la tensión interna, crear estructuras cristalinas más uniformes y permitir una mejor unión con los materiales de refuerzo. Este proceso produce piezas con propiedades mecánicas, resistencia térmica y estabilidad química superiores.

Cómo afecta la temperatura a la estructura de los polímeros

Cuando hablamos de durabilidad en las piezas moldeadas por inyección, tenemos que entender lo que ocurre a nivel molecular durante el procesamiento. La temperatura es una de las variables más críticas que afectan a las propiedades finales de las piezas termoplásticas.

Alineación de cadenas moleculares

Durante el moldeo por inyección a alta temperatura, las cadenas de polímero se vuelven más móviles y flexibles. Esta mayor movilidad permite a las cadenas orientarse más eficazmente en la dirección del flujo durante la inyección. Cuando se controla adecuadamente, esto se traduce en:

- Mayor resistencia a la tracción a lo largo de la dirección de flujo

- Mayor resistencia a los impactos

- Mejores propiedades mecánicas generales

He observado que las piezas moldeadas a temperaturas más altas suelen mostrar una mejora 15-30% de la resistencia a la tracción en comparación con las producidas a temperaturas convencionales. Esto es particularmente evidente en materiales de grado de ingeniería como polímeros reológicamente complejos1 como PEEK, PPS y polímeros de cristal líquido.

Desarrollo de la cristalinidad

En el caso de los polímeros semicristalinos, la temperatura de transformación influye enormemente en el desarrollo de la estructura cristalina. Las temperaturas de procesado más altas proporcionan:

- Más tiempo para la formación de cristales

- Regiones cristalinas más grandes y perfectamente formadas

- Distribución más uniforme de los cristales en toda la pieza

Esta cristalinidad mejorada se traduce directamente en mejores parámetros de durabilidad. Según mi experiencia en aplicaciones de alto rendimiento, las piezas con estructuras cristalinas óptimas muestran una resistencia significativamente mayor a la fluencia, la fatiga y el agrietamiento por tensión ambiental.

Reducción de las tensiones internas mediante el procesado a alta temperatura

Una de las ventajas más significativas del moldeo por inyección a alta temperatura es la reducción de las tensiones residuales en la pieza final.

Por qué son importantes las tensiones residuales

Las tensiones residuales son fuerzas internas que permanecen en una pieza tras el moldeo y el enfriamiento. Estas tensiones:

- Actúan como concentradores de tensiones que pueden iniciar grietas

- Reducir el rendimiento mecánico general

- Puede causar inestabilidad dimensional con el tiempo

- Hacer las piezas más susceptibles al ataque químico

El papel de la temperatura en la reducción del estrés

Al procesar a temperaturas más altas:

- El polímero fundido fluye con mayor facilidad, por lo que se requiere menos presión de inyección.

- La velocidad de enfriamiento puede controlarse mejor, lo que permite una solidificación más uniforme.

- Las moléculas tienen más tiempo para relajarse antes de congelarse en su posición

He probado piezas producidas a temperaturas estándar frente a elevadas, y la diferencia en los fallos relacionados con la tensión es notable. En una aplicación de automoción, las piezas moldeadas a alta temperatura mostraron una vida a la fatiga aproximadamente 40% más larga bajo carga cíclica.

Compatibilidad de materiales y refuerzo mejorados

El procesado a alta temperatura también permite una mejor interacción entre el polímero base y diversos aditivos o refuerzos.

Ventajas del refuerzo con fibra

En el caso de los compuestos reforzados con fibras, las temperaturas de procesado más elevadas proporcionan:

| Beneficio | Mecanismo | Durabilidad Impacto |

|---|---|---|

| Adhesión fibra-matriz mejorada | Mejor humectación de las fibras por el polímero fundido | Mejor transferencia de la carga y menor arrancamiento de las fibras |

| Reducción de la rotura de fibras | Menor viscosidad que requiere menos fuerza de cizallamiento | Longitud de fibra preservada para un refuerzo óptimo |

| Distribución más uniforme de las fibras | Mejores características de flujo | Eliminación de los puntos débiles de la pieza |

Compatibilidad con aditivos de alto rendimiento

Muchos aditivos que mejoran la durabilidad requieren temperaturas de procesado más elevadas para funcionar correctamente. Entre ellos se incluyen:

- Antioxidantes que protegen contra la degradación térmica

- Estabilizadores UV para aplicaciones exteriores

- Modificadores de impacto que mejoran la tenacidad

- Retardadores de llama para aplicaciones críticas de seguridad

Ejemplos de aplicación práctica

En mi trabajo con clientes de todos los sectores, he visto de primera mano cómo el moldeo por inyección a alta temperatura transforma el rendimiento de las piezas:

Componentes bajo el capó

Para piezas que deben soportar altas temperaturas y fluidos agresivos, como depósitos de refrigerante o colectores de admisión de aire, el moldeo a alta temperatura ha demostrado ser esencial. Estas piezas suelen ver:

- Mayor vida útil (mejora de 3 a 5 veces)

- Mejor estabilidad dimensional en ciclos térmicos

- Mayor resistencia a los refrigerantes y lubricantes a base de glicol

Aplicaciones de productos sanitarios

Para los componentes médicos esterilizables, el moldeo por inyección a alta temperatura proporciona:

- Mayor capacidad para soportar condiciones de autoclave (vapor a 121°C)

- Mayor resistencia química a los desinfectantes

- Precisión dimensional mejorada para características funcionales críticas

En PTSMAKE, nos hemos especializado en la fabricación de estos exigentes componentes durante más de 15 años, logrando sistemáticamente unos parámetros de durabilidad excepcionales mediante un control preciso de la temperatura durante el proceso de moldeo por inyección.

Equilibrio entre durabilidad y fabricación

Aunque las temperaturas más altas suelen mejorar la durabilidad, deben equilibrarse cuidadosamente con las consideraciones relativas al procesado:

- Preocupación por la degradación de los materiales

- Ciclos más largos

- Mayor consumo de energía

- Mayor desgaste de la herramienta

- Requisitos de refrigeración más complejos

Este equilibrio requiere una amplia experiencia y sofisticadas capacidades de control de procesos. Por eso, los socios con experiencia consolidada en moldeo a alta temperatura, como nuestro equipo de PTSMAKE, pueden marcar una diferencia tan significativa en los resultados de rendimiento de las piezas.

¿Cómo garantizar la precisión de las piezas moldeadas por inyección a alta temperatura?

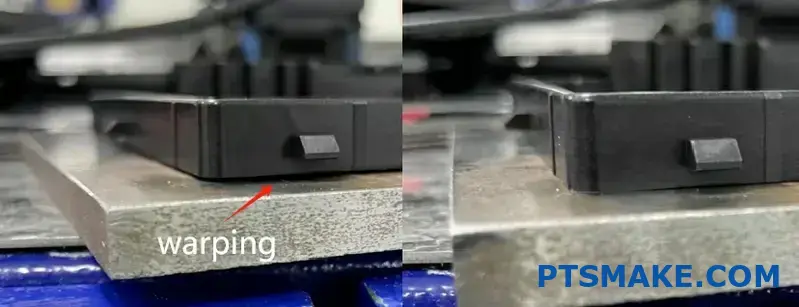

¿Alguna vez ha tenido problemas con inconsistencias dimensionales o alabeos en sus componentes moldeados por inyección a alta temperatura? ¿Se encuentra rechazando repetidamente piezas que no cumplen sus especificaciones a pesar de utilizar materiales de "alta calidad"? El reto de conseguir precisión a temperaturas elevadas puede ser especialmente frustrante.

Garantizar la precisión de las piezas moldeadas por inyección a altas temperaturas requiere una cuidadosa selección de materiales, un diseño optimizado del molde, una configuración adecuada de la máquina y técnicas de procesamiento especializadas. Mediante el control de los perfiles de temperatura, la gestión de las velocidades de enfriamiento y la aplicación de medidas de control de calidad adecuadas, los fabricantes pueden producir componentes precisos que soportan condiciones térmicas extremas.

Comprender el comportamiento de los materiales a temperaturas elevadas

Trabajar con polímeros de alta temperatura presenta retos únicos para el moldeo de precisión. A diferencia de los plásticos estándar, los materiales de alta temperatura como PEEK, PPS, PEI (Ultem) y LCP presentan características de flujo y respuestas dimensionales distintas durante el procesamiento.

Al seleccionar materiales para aplicaciones de alta temperatura, debemos tener en cuenta no sólo la resistencia al calor, sino también cómo se comporta el material durante todo el ciclo de moldeo. En temperatura de transición vítrea2 del polímero afecta drásticamente a la forma en que fluye, se empaqueta y, en última instancia, se solidifica en el molde.

En PTSMAKE, he observado que adecuar correctamente las propiedades de los materiales a los requisitos de la aplicación es la base del moldeo de precisión. Por ejemplo, los polímeros semicristalinos como el PEEK ofrecen una excelente estabilidad dimensional, pero requieren un control preciso del enfriamiento para gestionar las tasas de cristalización, mientras que los materiales amorfos como el PEI ofrecen una mejor reproducción de los detalles, pero diferentes patrones de contracción.

Pautas de selección de materiales para piezas de precisión a alta temperatura

Seleccionar el material óptimo implica equilibrar varios factores críticos:

| Propiedad del material | Impacto en la precisión | Consideraciones |

|---|---|---|

| Expansión térmica | Afecta a la estabilidad dimensional | Los coeficientes más bajos proporcionan un mejor control dimensional |

| Características del flujo | Determina la capacidad de rellenar secciones finas | Los materiales de mayor fluidez pueden mejorar la precisión en geometrías complejas |

| Índice de contracción | Influye directamente en las dimensiones finales | Una contracción más predecible y uniforme mejora la precisión |

| Sensibilidad a la humedad | Puede causar problemas dimensionales | Los protocolos de secado adecuados son esenciales para los materiales higroscópicos |

| Contenido de relleno | Reduce la contracción y el alabeo | Los rellenos de vidrio o carbono mejoran la estabilidad dimensional |

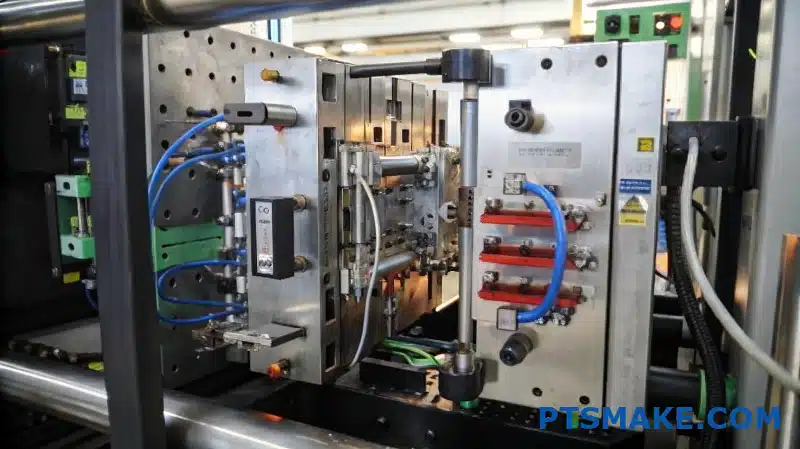

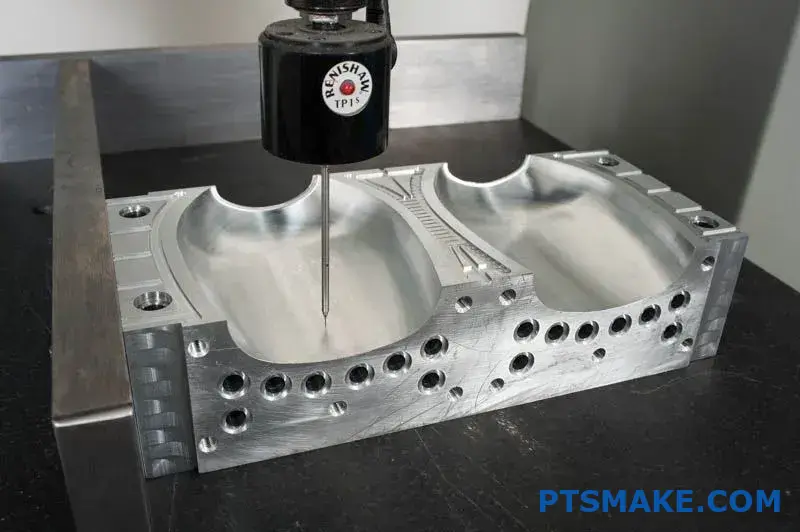

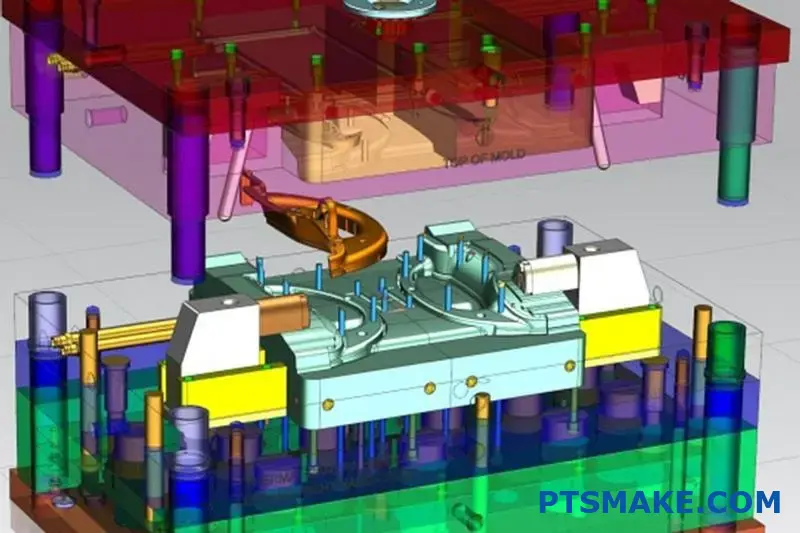

Optimización del diseño de moldes para altas temperaturas de precisión

El diseño de moldes desempeña un papel crucial para lograr la precisión a temperaturas elevadas. Los principios tradicionales de diseño de moldes deben adaptarse a los retos únicos que plantean los polímeros de alta temperatura.

Elementos críticos del diseño de moldes

Ubicación y tamaño de las compuertas: En el caso de materiales a alta temperatura, las compuertas deben colocarse con cuidado para garantizar patrones de llenado equilibrados. Unas compuertas de tamaño insuficiente pueden generar un calentamiento excesivo por cizallamiento que degrade las propiedades del material, mientras que unas compuertas sobredimensionadas pueden provocar problemas dimensionales durante el enfriamiento.

Sistemas de corredores: Los sistemas de canal caliente equilibrados son esenciales en los moldes de varias cavidades para garantizar un llenado y envasado uniformes. Para materiales de alta temperatura, los sistemas de canal caliente con aislamiento adecuado pueden mantener temperaturas de fusión constantes.

Diseño del canal de refrigeración: Los canales de refrigeración conformados que siguen la geometría de la pieza permiten una extracción uniforme del calor, evitando el alabeo provocado por una refrigeración desigual. En PTSMAKE, utilizamos herramientas de simulación avanzadas para optimizar la disposición de la refrigeración antes de fabricar el molde.

Ventilación: Una ventilación adecuada es particularmente importante para los polímeros de alta temperatura, ya que los gases atrapados pueden causar defectos cosméticos y dimensionales. Los orificios de ventilación rectificados con precisión (normalmente de 0,025-0,038 mm de profundidad) permiten que los gases salgan sin que se produzcan destellos en el material.

Parámetros de procesamiento para un control de precisión

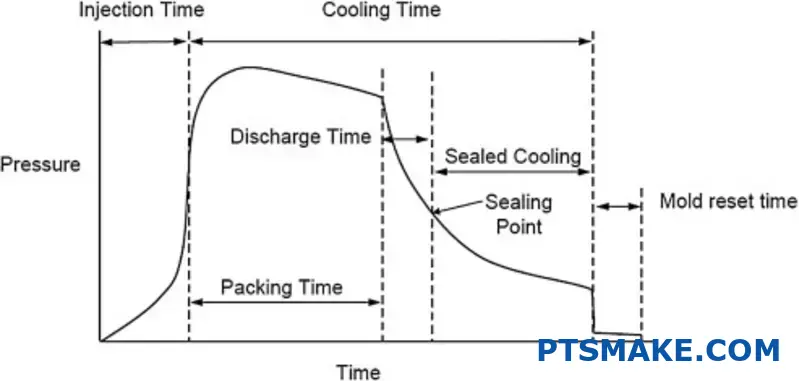

Incluso con una selección ideal de materiales y un diseño perfecto del molde, los parámetros de procesamiento determinan en última instancia la precisión de la pieza. El moldeo a alta temperatura requiere enfoques especializados para las cuatro fases críticas del moldeo por inyección.

Gestión de la temperatura

El control de la temperatura es quizás el factor más crítico en el moldeo a alta temperatura. Esto incluye:

- Perfilado de la temperatura del barril: Creación del gradiente de temperatura óptimo desde la zona de alimentación hasta la boquilla

- Control de la temperatura del molde: Mantenimiento de temperaturas constantes en la superficie del molde, a menudo utilizando unidades de control de temperatura a base de aceite.

- Secado del material: Garantizar la eliminación completa de la humedad antes del procesado (a menudo a temperaturas superiores a 120°C durante más de 4 horas).

Estrategias de control de la presión

La gestión de la presión influye directamente en las dimensiones de la pieza y en la tensión interna:

- Presión de inyección: Controlado cuidadosamente para rellenar la cavidad sin crear tensiones internas excesivas.

- Presión de mantenimiento: Optimizado para compensar la contracción del material sin sobreembalaje

- Contrapresión: Gestionado para garantizar una correcta homogeneización de la masa fundida sin prolongar los tiempos de ciclo.

Control de calidad de piezas de precisión a alta temperatura

Para lograr la precisión es necesario aplicar sólidos protocolos de control de calidad diseñados específicamente para componentes de alta temperatura:

- Control durante el proceso: Uso de sensores de presión de cavidad y monitores de temperatura de molde para detectar variaciones en tiempo real.

- Control estadístico de procesos: Seguimiento de dimensiones críticas y parámetros de proceso para identificar tendencias antes de que se superen los límites de especificación.

- Pruebas medioambientales: Someter las piezas a condiciones de uso simuladas para verificar la estabilidad dimensional en ciclos térmicos.

- Técnicas avanzadas de medición: Empleo de sistemas de medición sin contacto de piezas aún calientes para comprender los cambios dimensionales durante el enfriamiento.

Con estos enfoques integrales de selección de materiales, diseño de moldes, procesamiento y control de calidad, es posible lograr una precisión constante en los componentes moldeados por inyección a alta temperatura. En PTSMAKE, hemos perfeccionado estas técnicas a lo largo de años de experiencia, ayudando a nuestros clientes a superar los retos únicos del moldeo de precisión a alta temperatura.

¿Qué sectores se benefician más del moldeo por inyección a alta temperatura?

¿Alguna vez se ha preguntado por qué algunos productos resisten el calor extremo y otros se derriten? ¿O quizás le ha costado encontrar soluciones de fabricación para componentes que deben funcionar en condiciones duras? El reto de crear piezas que permanezcan estables a altas temperaturas afecta a innumerables proyectos de ingeniería de diversos sectores.

El moldeo por inyección a alta temperatura beneficia a las industrias que requieren componentes resistentes al calor, como la automoción, la aeroespacial, la médica, la electrónica y la fabricación de equipos industriales. Estos sectores confían en este proceso especializado para crear piezas que mantengan la integridad estructural y el rendimiento en condiciones térmicas extremas.

Aplicaciones en la industria del automóvil

La industria del automóvil es una de las principales beneficiarias de la tecnología de moldeo por inyección a alta temperatura. Los vehículos modernos funcionan con motores y sistemas que generan mucho calor, por lo que requieren componentes que puedan soportar estas exigentes condiciones sin degradarse.

Los componentes bajo el capó representan un área de aplicación crítica. Piezas como los colectores de admisión de aire, las cubiertas del motor, los depósitos de refrigerante y los componentes del sistema de combustible deben mantener la estabilidad dimensional y las propiedades mecánicas a temperaturas que pueden superar los 200 ºC. La adopción de termoplásticos técnicos3 como PEEK, PPS y PEI mediante moldeo a alta temperatura ha permitido a los fabricantes de automóviles sustituir los componentes metálicos, reduciendo el peso y manteniendo al mismo tiempo la necesaria resistencia al calor.

Los vehículos eléctricos presentan nuevos retos y oportunidades para las piezas moldeadas a altas temperaturas. Las carcasas de las baterías, los componentes de aislamiento y los elementos del sistema de carga requieren materiales que puedan soportar temperaturas elevadas y, al mismo tiempo, ofrecer propiedades de aislamiento eléctrico. En PTSMAKE, hemos observado un aumento de la demanda de estos componentes especializados a medida que se expande el mercado de los vehículos eléctricos.

Ventajas de rendimiento en aplicaciones de automoción

| Tipo de componente | Resistencia a la temperatura | Principales ventajas |

|---|---|---|

| Componentes del motor | Hasta 280°C | Reducción de peso, resistencia a la corrosión, geometrías complejas |

| Conectores eléctricos | 150-200°C | Aislamiento eléctrico, resistencia al fuego, estabilidad dimensional |

| Piezas de transmisión | 180-240°C | Resistencia química, reducción de NVH (ruido, vibración, dureza) |

| Componentes de baterías para VE | 120-180°C | Gestión térmica, aislamiento eléctrico, integridad estructural |

Industria aeroespacial y de defensa

El sector aeroespacial exige componentes que puedan funcionar con fiabilidad en condiciones extremas. El moldeo por inyección a alta temperatura permite fabricar piezas ligeras pero duraderas, capaces de soportar las rigurosas exigencias de las aplicaciones aeronáuticas y espaciales.

Los componentes interiores, como las hebillas de los asientos, las mesas de bandeja y las piezas del sistema de ventilación, se benefician de los procesos de moldeo a alta temperatura. Estas piezas no sólo deben soportar las temperaturas normales de funcionamiento, sino también cumplir estrictos requisitos de inflamabilidad. Materiales como el PEEK y el PEI ofrecen una excelente resistencia a la llama al tiempo que mantienen sus propiedades estructurales a temperaturas elevadas.

Los componentes de motores y las góndolas representan otra área de aplicación crítica. La capacidad de crear geometrías complejas con tolerancias precisas hace que el moldeo por inyección a alta temperatura sea ideal para producir componentes que deben soportar la proximidad a motores a reacción, donde las temperaturas pueden ser extremas.

Aplicaciones aeroespaciales críticas

Las aplicaciones militares y de defensa presentan algunos de los requisitos más exigentes de resistencia a altas temperaturas. Desde carcasas de radar hasta componentes de misiles, estas aplicaciones operan a menudo en entornos en los que el fallo no es una opción. La precisión y consistencia que ofrece el moldeo por inyección a alta temperatura lo convierten en el método de fabricación preferido para muchos componentes críticos de defensa.

Fabricación de productos sanitarios

La industria médica recurre cada vez más al moldeo por inyección a alta temperatura para dispositivos que deben soportar procesos de esterilización. La esterilización en autoclave suele producirse a temperaturas de entre 121 y 134 °C bajo presión, condiciones que deformarían o dañarían muchos plásticos estándar.

El instrumental quirúrgico, desde los mangos hasta las herramientas especializadas, se beneficia de materiales como el PPSU, el PSU y el PEEK procesados mediante moldeo a alta temperatura. Estos materiales mantienen sus propiedades durante cientos de ciclos de esterilización, lo que garantiza su fiabilidad y rendimiento a largo plazo.

Los dispositivos médicos implantables representan quizá la aplicación más exigente. Los materiales deben ser biocompatibles y soportar la temperatura corporal y entornos biológicos potencialmente hostiles durante años o incluso décadas. Los termoplásticos técnicos de alta temperatura ofrecen la combinación necesaria de biocompatibilidad, resistencia y estabilidad a largo plazo.

Industria electrónica y de semiconductores

La industria electrónica se enfrenta a retos únicos con componentes que generan mucho calor durante su funcionamiento. Los conectores, las carcasas y los componentes aislantes deben mantener sus propiedades eléctricas y mecánicas a pesar de la exposición a altas temperaturas.

Los componentes de tecnología de montaje en superficie (SMT) se someten a soldadura por reflujo a temperaturas que suelen superar los 220 °C. Las piezas moldeadas por inyección a alta temperatura mantienen sus dimensiones estables durante este proceso, lo que garantiza la fiabilidad de las conexiones eléctricas.

Tabla de aplicaciones electrónicas

| Aplicación | Requisitos de temperatura | Propiedades clave del material |

|---|---|---|

| Tomas IC | 260-280°C (soldadura) | Estabilidad dimensional, aislamiento eléctrico |

| Carcasas LED | 120-180°C (en funcionamiento) | Claridad óptica, gestión térmica |

| Electrónica de potencia | 150-200°C | Aislamiento eléctrico, disipación del calor |

| Procesado de semiconductores | Hasta 300°C | Resistencia química, pureza ultra alta |

Fabricación de equipos industriales

Los equipos industriales suelen funcionar en entornos en los que el calor, los productos químicos y las tensiones mecánicas se combinan para crear condiciones extremadamente difíciles. Los componentes de bombas, válvulas y equipos de procesamiento se benefician significativamente del moldeo por inyección a alta temperatura.

Los equipos de la industria de procesos que manipulan fluidos o gases calientes requieren componentes que mantengan sus propiedades de sellado y estabilidad dimensional a temperaturas elevadas. Materiales como el PEEK, el PPS y los fluoropolímeros procesados mediante moldeo a alta temperatura crean piezas que pueden funcionar de forma fiable en estas exigentes aplicaciones.

Por mi experiencia trabajando con clientes industriales en PTSMAKE, he descubierto que la capacidad de consolidar varios componentes en una sola pieza moldeada suele ofrecer ventajas significativas que van más allá de la mera resistencia a la temperatura, como una mayor fiabilidad y una reducción de los costes de montaje.

Petróleo, gas y procesamiento químico

Quizá ningún sector industrial exija más a los materiales que el del petróleo, el gas y el procesamiento químico. Los componentes no sólo deben soportar altas temperaturas, sino también la exposición a productos químicos agresivos y altas presiones.

Los componentes de fondo de pozo para la extracción de petróleo y gas operan en entornos en los que las temperaturas pueden superar los 200 °C mientras están expuestos a petróleo crudo, gas natural y diversos fluidos de perforación. El moldeo por inyección a alta temperatura crea piezas con la combinación necesaria de resistencia a la temperatura, compatibilidad química y resistencia mecánica.

¿Cuáles son las soluciones rentables para los proyectos de moldeo a alta temperatura?

¿Se ha enfrentado alguna vez a limitaciones presupuestarias mientras intentaba mantener la calidad en proyectos de moldeo a alta temperatura? ¿Se encuentra en un constante equilibrio entre el rendimiento y el coste del material sin sacrificar propiedades críticas? Este equilibrio puede convertirse en un quebradero de cabeza cuando los plazos se acercan y los presupuestos se ajustan.

Las soluciones rentables para proyectos de moldeo a alta temperatura incluyen la optimización del diseño del molde, la selección de materiales alternativos adecuados, la implantación de sistemas de refrigeración eficientes, la consideración de moldes multicavidad y la asociación con fabricantes experimentados. Estas estrategias reducen la duración de los ciclos, minimizan el desperdicio de material y disminuyen los costes generales de producción, al tiempo que mantienen la calidad.

Selección estratégica de materiales para optimizar costes

Cuando se gestionan proyectos de moldeo a alta temperatura, la selección de materiales representa uno de los factores de coste más significativos. Los polímeros resistentes a altas temperaturas suelen tener un precio elevado, pero existen enfoques estratégicos para optimizar este gasto.

Alternativas materiales basadas en el valor

No todas las aplicaciones de alta temperatura requieren los materiales de mayor rendimiento absoluto. En mi experiencia de trabajo con clientes de diversos sectores, he observado que muchos ingenieros especifican inicialmente materiales con una resistencia excesiva a la temperatura cuando bastarían alternativas de menor coste. Por ejemplo, aunque el PEEK ofrece una resistencia excepcional a temperaturas de hasta 250 °C (480 °F), el PPS modificado o determinados nilones de alta temperatura pueden utilizarse en muchas aplicaciones con un coste de material 30-40% inferior.

La clave está en realizar un análisis adecuado de la aplicación. Determinando con precisión la exposición real a la temperatura, la duración y los requisitos mecánicos, a menudo se pueden seleccionar materiales más económicos que cumplan todos los criterios de rendimiento sin pagar por propiedades innecesarias.

Mezcla de materiales y opciones de refuerzo

Otro enfoque rentable consiste en utilizar polímeros de base con refuerzos o aditivos específicos. Por ejemplo, en lugar de cambiar a un polímero totalmente distinto y más costoso, añadir fibra de vidrio a un plástico de ingeniería estándar puede aumentar significativamente la resistencia al calor con un coste adicional mínimo.

En temperatura de deflexión térmica4 puede incrementarse sustancialmente mediante modificaciones estratégicas del material, lo que supone un importante ahorro de costes en comparación con el paso a polímeros de alta temperatura de primera calidad.

Optimización del diseño de moldes para una producción económica

El propio molde representa otra gran oportunidad de optimización de costes en el moldeo a alta temperatura.

Diseño para la gestión térmica

Una gestión térmica eficaz dentro del molde repercute directamente en los tiempos de ciclo, la calidad y el coste. La colocación estratégica de los canales de refrigeración, el uso de diseños de refrigeración conformados y unas compuertas y canales del tamaño adecuado pueden reducir drásticamente los tiempos de ciclo de los materiales a alta temperatura que suelen requerir periodos de refrigeración más largos.

En PTSMAKE, implementamos funciones especializadas de gestión térmica en nuestros moldes de alta temperatura, que han reducido los tiempos de ciclo hasta en 25% en varios proyectos en comparación con los métodos de refrigeración convencionales.

Consideraciones sobre las cavidades múltiples y el moho familiar

Para volúmenes de producción adecuados, los moldes multicavidad ofrecen importantes ventajas de coste por pieza:

| Tipo de molde | Inversión inicial | Reducción de costes por pieza | Lo mejor para |

|---|---|---|---|

| Cavidad simple | $ | Línea de base | Prototipos, bajos volúmenes |

| 2-4 Cavidad | $$ | 30-40% | Volúmenes medios |

| 8+ Cavidad | $$$ | 50-70% | Grandes volúmenes |

| Moho familiar | $$ | 25-35% | Piezas relacionadas, volúmenes equilibrados |

Aunque los moldes multicavidad requieren una mayor inversión inicial, el coste amortizado del utillaje por pieza disminuye sustancialmente, lo que los hace especialmente valiosos para materiales de alta temperatura en los que los costes de material ya son elevados.

Optimización de procesos para reducir costes

El propio proceso de moldeo ofrece numerosas oportunidades de reducción de costes sin comprometer la calidad.

Estrategias de reducción del tiempo de ciclo

Los materiales de alta temperatura suelen requerir tiempos de procesamiento más largos, pero hay varias estrategias que pueden mitigarlo:

- Etapas de precalentamiento optimizadas para reducir el tiempo total del ciclo

- Ventilación eficiente para minimizar el aire atrapado y reducir los tiempos de ciclo

- Perfiles de inyección a medida específicos para materiales de alta temperatura

- Sistemas automatizados de retirada de piezas para reducir los costes de mano de obra y los tiempos de ciclo

En un reciente proyecto de automoción en PTSMAKE, la aplicación de estas estrategias redujo el tiempo de ciclo en 18%, manteniendo todos los parámetros de calidad críticos para un componente de PPS de alta temperatura.

Técnicas de reducción de chatarra

Los polímeros de alta temperatura son caros, por lo que la reducción de desechos es especialmente valiosa. La supervisión avanzada del proceso con sensores en el molde puede detectar y corregir desviaciones del proceso antes de que generen desechos. La aplicación del control estadístico de procesos ayuda a mantener los parámetros óptimos de procesamiento de forma constante.

Estrategias de asociación con proveedores

Trabajar con el socio de fabricación adecuado puede repercutir sustancialmente en los costes del proyecto.

Valor de la experiencia especializada

Los fabricantes con experiencia específica en moldeo a alta temperatura ofrecen un valor que va más allá de las capacidades básicas de producción. Su experiencia suele traducirse en tiempos de preparación más rápidos, menos problemas de producción y mayores índices de rendimiento en la primera pasada, todo lo cual repercute directamente en los costes del proyecto.

Consideración del coste total frente al precio unitario

Cuando evalúe a sus socios fabricantes, tenga en cuenta el coste total en lugar de centrarse únicamente en los precios unitarios. Un precio por pieza ligeramente superior de un especialista en moldeo a alta temperatura con experiencia suele dar como resultado unos costes totales del proyecto más bajos debido a:

- Reducción de las iteraciones de desarrollo

- Mayor rapidez de comercialización

- Menor índice de desechos

- Menos problemas de calidad que requieran repeticiones

- Calidad de las piezas más homogénea

Después de más de 15 años en la fabricación de precisión, he visto repetidamente que los proyectos con el presupuesto inicial más bajo al final cuestan más debido a estos gastos ocultos.

Optimización de costes a largo plazo

Más allá de las necesidades inmediatas del proyecto, varias estrategias pueden reducir los costes a lo largo del ciclo de vida del producto.

Diseño de utillaje modular y adaptable

Invertir en diseños de moldes modulares con insertos sustituibles permite modificar el diseño sin necesidad de utilizar moldes completamente nuevos. Este enfoque proporciona flexibilidad para las iteraciones del producto, al tiempo que contiene los costes de herramientas a largo plazo.

Ventajas de la normalización de materiales

Cuando es posible, la estandarización de materiales en múltiples aplicaciones de alta temperatura puede proporcionar ventajas en las compras y reducir los costes de inventario. Incluso cuando los requisitos de temperatura de los distintos productos varían, encontrar oportunidades para consolidar la selección de materiales puede suponer un ahorro sustancial gracias a la compra por volumen.

¿Qué consideraciones de diseño de moldes son críticas para las aplicaciones de alta temperatura?

¿Alguna vez ha visto cómo un componente de plástico se deformaba, se agrietaba o fallaba por completo cuando se utilizaba a altas temperaturas? ¿O ha tenido problemas con moldes que se deforman tras unos pocos ciclos de producción con materiales a alta temperatura? Estas situaciones frustrantes pueden hacer fracasar los proyectos y dañar las relaciones con los clientes.

Al diseñar moldes para aplicaciones de alta temperatura, las consideraciones críticas incluyen la selección de materiales (tanto acero para herramientas como plástico), el diseño adecuado del sistema de refrigeración, la ventilación avanzada, la selección de compuertas de precisión y los tratamientos superficiales apropiados. Estos elementos garantizan la longevidad del molde y una calidad constante de las piezas.

Selección de materiales para moldes de alta temperatura

La selección de los materiales adecuados para las aplicaciones de moldes de alta temperatura es quizá la decisión más importante que hay que tomar. En mi experiencia guiando a numerosos clientes a través de este proceso en PTSMAKE, he descubierto que tanto el acero del molde como el material plástico requieren una cuidadosa consideración.

Selección de acero para herramientas

Para aplicaciones de alta temperatura, no todos los aceros para herramientas tienen el mismo rendimiento. Las calidades superiores como H13, P20 y S7 ofrecen una excelente resistencia a la fatiga térmica, un problema común cuando los moldes se exponen repetidamente a fluctuaciones extremas de temperatura.

El acero para herramientas H13 sigue siendo mi recomendación para la mayoría de las aplicaciones de alta temperatura, debido a su excelente calidad. resistencia a la fatiga térmica5 y propiedades de dureza en caliente. Cuando trabajamos con materiales que requieren temperaturas de procesamiento superiores a 300°C (572°F), solemos utilizar H13 templado a 48-52 HRC para evitar el desgaste y la deformación prematuros.

Para aplicaciones muy exigentes, los aceros especiales con mayores porcentajes de tungsteno, molibdeno y vanadio pueden mejorar el rendimiento, aunque conllevan mayores costes de mecanizado.

Consideraciones sobre los materiales plásticos

El propio material plástico influye significativamente en las decisiones de diseño del molde. Los termoplásticos de ingeniería de alta temperatura como PEEK, PPS, PEI (Ultem) y LCP (polímero de cristal líquido) requieren enfoques específicos de diseño de moldes. Estos materiales suelen tener:

- Temperaturas de transformación más elevadas (a menudo 320-420°C)

- Mayores índices de contracción

- Mayor sensibilidad a las variaciones de refrigeración

- Características de flujo más agresivas

Trabajar con estos materiales requiere un diseño preciso de los canales de inyección, los sistemas de canalización y los canales de refrigeración para evitar defectos como el alabeo, las marcas de hundimiento y las rebabas.

Diseño avanzado de sistemas de refrigeración

La eficacia del sistema de refrigeración adquiere una importancia exponencial en las aplicaciones de alta temperatura. Una refrigeración uniforme ayuda a mantener la estabilidad dimensional y a minimizar los tiempos de ciclo.

Canales de refrigeración conformados

Los canales de refrigeración tradicionales con taladros rectos a menudo resultan inadecuados para piezas complejas de alta temperatura. En PTSMAKE, hemos implementado cada vez más tecnologías de refrigeración conformada que siguen más de cerca la geometría de la pieza. Estos diseños avanzados pueden:

- Reduzca la duración de los ciclos en 20-40%

- Mejorar la calidad de la pieza minimizando el alabeo

- Prolongar la vida útil del molde reduciendo el estrés térmico

Aunque inicialmente es más caro, el enfriamiento conformado suele proporcionar un retorno de la inversión significativo gracias a la mejora de la productividad y la calidad, especialmente en la producción de grandes volúmenes.

Medios de refrigeración de alta temperatura

La refrigeración por agua estándar puede ser insuficiente para aplicaciones de muy alta temperatura. Los medios de refrigeración alternativos a considerar incluyen:

| Medio refrigerante | Temperatura | Ventajas | Limitaciones |

|---|---|---|---|

| Agua a presión | Hasta 180°C | Rentable, excelente transferencia de calor | Requiere sistemas de control de la presión |

| Refrigerantes a base de aceite | Hasta 350°C | Estabilidad a altas temperaturas | Menor eficiencia de transferencia de calor, mayor coste |

| Sal fundida | 150-550°C | Excepcional rendimiento a altas temperaturas | Se requiere equipo especializado, problemas de corrosión |

Para aplicaciones extremas, los sistemas de refrigeración en cascada que combinan diferentes zonas de refrigeración pueden proporcionar una gestión térmica óptima.

Consideraciones sobre la ventilación

Una ventilación adecuada es fundamental en aplicaciones de alta temperatura, ya que los gases se expanden más a temperaturas más elevadas y pueden provocar quemaduras, un llenado incompleto o incluso una peligrosa acumulación de presión.

Suelo recomendar profundidades de ventilación de 0,025-0,038 mm para plásticos técnicos de alta temperatura, con canales de ventilación más anchos que los utilizados para plásticos convencionales. La colocación estratégica de la ventilación en los últimos puntos de llenado, especialmente en secciones de paredes finas, ayuda a evitar el atrapamiento de gas.

En el caso de materiales como el PPS o el PEEK, que liberan gases corrosivos durante el procesamiento, puede ser necesario utilizar materiales de ventilación o revestimientos especializados para evitar un desgaste prematuro.

Sistemas de compuerta y corredera

El diseño del sistema de compuertas y canales es aún más crítico con los materiales de alta temperatura que tienen ventanas de procesamiento estrechas.

Selección del tipo de compuerta

Para aplicaciones de alta temperatura, suelo recomendar:

- Compuertas de túnel para piezas pequeñas y medianas que requieren desmoldeo automático

- Compuertas de borde para piezas grandes que requieren la máxima estabilidad dimensional

- Sistemas de canal caliente para grandes volúmenes de producción que eliminan los problemas del remolido

El tamaño de la compuerta debe calibrarse cuidadosamente: si es demasiado pequeño, el material puede congelarse prematuramente; si es demasiado grande, puede producirse un vestigio excesivo de la compuerta o un recorte difícil.

Consideraciones sobre el diseño de los patines

Los materiales de alta temperatura se benefician de:

- Correderas redondas con superficies pulidas

- Pozos fríos de tamaño adecuado para capturar el primer material que entra en el molde

- Sistemas de canal equilibrado para garantizar patrones de llenado uniformes

Estos elementos de diseño ayudan a mantener la consistencia de la temperatura del material durante todo el proceso de llenado.

Tratamientos superficiales y revestimientos

Las aplicaciones de alta temperatura suelen beneficiarse de tratamientos superficiales especializados que prolongan la vida útil de los moldes y mejoran la calidad de las piezas.

Tratamientos como la nitruración pueden aumentar la dureza de la superficie manteniendo la tenacidad del núcleo, lo que ayuda al molde a soportar los ciclos térmicos. Los recubrimientos PVD (deposición física de vapor) avanzados, como el nitruro de titanio (TiN) o el nitruro de cromo (CrN), también pueden hacerlo:

- Mejorar la resistencia al desgaste

- Reduce la adherencia del material

- Mejorar las propiedades de desmoldeo

- Mejorar la resistencia a la corrosión

En PTSMAKE, hemos visto prolongaciones de la vida útil de moldes de 30-50% mediante la aplicación estratégica de estos tratamientos superficiales en aplicaciones de alta temperatura.

6. Técnicas avanzadas y tendencias futuras en la prevención del alabeo?

¿Alguna vez ha pasado semanas ajustando los parámetros de moldeo por inyección a alta temperatura, sólo para seguir luchando contra los persistentes problemas de alabeo? ¿O ha invertido en materiales de primera calidad y equipos de última generación, pero sigue sin conseguir la estabilidad dimensional que exigen sus clientes?

Para dominar realmente la prevención del alabeo en el moldeo por inyección a alta temperatura, es necesario ir más allá de las estrategias básicas y adoptar técnicas avanzadas y tecnologías emergentes. Estos enfoques innovadores incluyen la optimización basada en la simulación, los avances en la refrigeración conformada, las soluciones de herramientas compuestas y el control de procesos asistido por IA, todo ello trabajando conjuntamente para minimizar las tensiones térmicas y mantener la estabilidad dimensional.

6.1 Enfoques de optimización basados en la simulación

6.1.1 Análisis CAE avanzado para la predicción de alabeo

La ingeniería asistida por ordenador ha revolucionado la forma de abordar el alabeo en el moldeo por inyección a alta temperatura. El software de simulación moderno puede predecir ahora el alabeo con notable precisión incorporando modelos realistas de comportamiento de los materiales, condiciones de proceso y dinámica térmica.

Cuando aplico enfoques basados en la simulación en PTSMAKE, solemos seguir un flujo de trabajo sistemático:

- Cree modelos 3D detallados tanto de la pieza como del molde

- Definir con precisión las propiedades de los materiales (incluida la cinética de cristalización)

- Establecer condiciones y limitaciones realistas del proceso

- Realice simulaciones completas de alabeo

- Analizar los patrones de enfriamiento y las tensiones residuales

- Optimizar el diseño basándose en los resultados de la simulación

La principal ventaja es que se detectan los posibles problemas de alabeo antes de cortar el acero. Para aplicaciones de alta temperatura, prestamos especial atención a contracción anisotrópica6 que a menudo se pasan por alto en las simulaciones básicas, pero que pueden afectar significativamente a la geometría final de la pieza.

6.1.2 Diseño virtual de experimentos (DOE)

El DOE virtual representa un potente enfoque que permite probar múltiples variables simultáneamente sin consumir recursos físicos. Mediante esta técnica, podemos evaluar cómo interactúan los distintos factores para influir en el alabeo.

En un reciente proyecto aeroespacial con componentes de PEEK, utilizamos el DOE virtual para optimizar:

- Ubicación y dimensiones de las compuertas

- Diseño del sistema de rodadura

- Configuraciones de refrigeración

- Combinaciones de parámetros de proceso

Este enfoque nos permitió identificar combinaciones de parámetros no intuitivas que minimizaban el alabeo de forma mucho más eficaz que los métodos tradicionales de ensayo y error. La simulación predijo una reducción del alabeo de 37% y, al aplicarla, conseguimos una mejora real de 32%, lo que demuestra la potencia de esta técnica.

6.2 Soluciones avanzadas de refrigeración

6.2.1 Innovaciones en refrigeración conformada

La refrigeración conformada representa uno de los avances más significativos en la lucha contra el alabeo en el moldeo a alta temperatura. A diferencia de los canales de refrigeración convencionales, que siguen trayectorias de perforación rectas, los canales de refrigeración conformados reflejan la geometría de la pieza y proporcionan una refrigeración uniforme.

Las ventajas para las aplicaciones de alta temperatura son especialmente pronunciadas:

- Reducción de los tiempos de ciclo de hasta 40%

- Patrones de refrigeración más uniformes

- Puntos calientes minimizados que contribuyen al alabeo

- Mejor calidad de acabado superficial

En PTSMAKE, hemos implementado soluciones de refrigeración conformada utilizando insertos de moldes soldados al vacío y sinterizado directo de metal por láser (DMLS) para geometrías complejas. Aunque la inversión inicial es mayor, los beneficios a largo plazo en la calidad de las piezas y la reducción de los tiempos de ciclo ofrecen un ROI excepcional para componentes de alto valor.

6.2.2 Nuevas tecnologías de refrigeración

Más allá de la refrigeración conformada tradicional, varias tecnologías emergentes resultan muy prometedoras:

Sistemas de refrigeración por microcanales: Estos canales ultrapequeños (a menudo de menos de 1 mm de diámetro) permiten la refrigeración en zonas antes inaccesibles, proporcionando un control extremadamente preciso de la temperatura en características críticas.

Insertos de conductividad variable: Colocación estratégica de materiales de alta conductividad térmica en zonas específicas del molde para gestionar los índices de extracción de calor.

Refrigeración por cambio de fase: Aprovechamiento de materiales que absorben el calor mediante la transformación de fases, proporcionando una mayor capacidad de refrigeración durante las fases críticas de solidificación.

Estas tecnologías son especialmente valiosas cuando se moldean polímeros de ingeniería de alta temperatura como PEEK, PEI o PPS, donde la gestión térmica es fundamental para evitar el alabeo.

6.3 Sistemas inteligentes de control de procesos

6.3.1 Procesamiento adaptativo con aprendizaje automático

La integración de la inteligencia artificial en el control del proceso de moldeo por inyección representa un importante avance en la prevención del alabeo. Ahora los sistemas modernos pueden:

- Monitorización de múltiples parámetros de proceso en tiempo real

- Detectar desviaciones que puedan provocar alabeos

- Realiza ajustes automáticos para mantener unas condiciones óptimas

- Aprender de cada ciclo de producción para mejorar continuamente

En nuestra planta, hemos implantado sistemas de procesamiento adaptativos que ajustan la presión de empaquetado, el tiempo de enfriamiento y la temperatura de fusión en función de los datos en tiempo real. Este enfoque ha resultado especialmente eficaz en largas series de producción de piezas complejas a alta temperatura, en las que la desviación del proceso provocaría tradicionalmente variaciones de calidad.

6.3.2 Tecnologías de detección en molde

Los sensores avanzados integrados en el molde proporcionan una visibilidad sin precedentes de lo que ocurre durante el ciclo de moldeo:

| Tipo de sensor | Qué mide | Ventajas de la prevención de alabeos |

|---|---|---|

| Sensores de presión | Perfiles de presión de la cavidad | Garantiza un embalaje coherente en todos los ciclos |

| Sensores de temperatura | Temperatura de moldeo y fusión | Identifica las anomalías de enfriamiento que provocan una contracción desigual. |

| Galgas extensométricas | Desviación del molde | Detecta posibles problemas de distribución no uniforme de la presión |

| Sensores ultrasónicos | Velocidad de solidificación del material | Optimiza el tiempo de enfriamiento en función de la solidificación real |

Al integrar estos sensores con los sistemas de control de procesos, podemos desarrollar enfoques de control de bucle cerrado que reducen drásticamente la variación del alabeo, incluso en aplicaciones difíciles a altas temperaturas.

6.4 Innovaciones en materiales para reducir el alabeo

El panorama de los polímeros de alta temperatura sigue evolucionando, con nuevas formulaciones diseñadas específicamente para abordar los retos del alabeo:

6.4.1 Control de la orientación de la fibra

Los nuevos desarrollos en polímeros reforzados con fibras se centran en el control de la orientación de las fibras durante el flujo para minimizar la contracción diferencial. Esto incluye:

- Sistemas de fibra híbridos que combinan distintos tipos de fibra

- Distribuciones de longitud de fibra optimizadas

- Tratamientos superficiales que mejoran la unión fibra-matriz

- Aditivos especializados que influyen en la orientación de las fibras durante el llenado

He observado mejoras notables al utilizar estos materiales en aplicaciones estructurales de pared delgada en las que el alabeo parecía inevitable.

6.4.2 Polímeros modificados por cristalización

En el caso de los polímeros semicristalinos de alta temperatura, el control de la cinética de cristalización es crucial para gestionar el alabeo. Entre las innovaciones recientes se incluyen:

- Agentes nucleantes que favorecen una cristalización uniforme

- Modificadores del crecimiento de los cristales que controlan el tamaño de las esferulitas

- Mezclas de polímeros con propiedades de cristalización complementarias

- Aditivos de cambio de fase que absorben el calor durante la cristalización

Estas formulaciones especializadas pueden reducir significativamente la sensibilidad del proceso y mejorar la estabilidad dimensional, incluso cuando las condiciones de procesamiento no están perfectamente controladas.

6.5 Futuras direcciones en la prevención del alabeo

De cara al futuro, varias tendencias emergentes prometen revolucionar aún más la forma de evitar el alabeo en el moldeo a alta temperatura:

Tecnología de gemelos digitales: Creación de representaciones virtuales tanto del proceso como del molde que se actualizan en tiempo real, lo que permite el mantenimiento predictivo y la optimización del proceso.

Algoritmos de diseño generativo: Sistemas de diseño basados en IA que pueden generar automáticamente diseños optimizados de piezas y moldes con resistencia inherente al alabeo.

Enfoques de fabricación híbridos: Combinar el moldeo por inyección con la fabricación aditiva u otros procesos para conseguir geometrías y características de rendimiento antes imposibles.

Diseños de refrigeración bioinspirados: Geometrías de canales de refrigeración basadas en estructuras naturales, como las venas de las hojas o los vasos sanguíneos, que proporcionan una eficiencia optimizada de transferencia de calor.

En PTSMAKE, investigamos activamente estas tecnologías para mantenernos a la vanguardia de las capacidades de moldeo de precisión a alta temperatura para nuestras aplicaciones más exigentes.

¿Cómo reducir los tiempos de ciclo en el moldeo por inyección a alta temperatura?

¿Alguna vez ha luchado con ciclos de producción lentos en operaciones de moldeo a alta temperatura? ¿Esos frustrantes cuellos de botella que agotan sus recursos, retrasan sus entregas y, en última instancia, afectan a su cuenta de resultados? Es un reto que puede hacer o deshacer un programa de producción.

Reducir los tiempos de ciclo en el moldeo por inyección a alta temperatura requiere optimizar las estrategias de refrigeración, la selección de materiales, los parámetros de proceso y el mantenimiento de los equipos. Mediante la aplicación de técnicas como canales de refrigeración conformados, ubicaciones optimizadas de las compuertas y un control avanzado de la temperatura del molde, los fabricantes pueden reducir significativamente los tiempos de ciclo manteniendo la calidad de las piezas.

Estrategias de optimización de la refrigeración

El tiempo de enfriamiento suele representar más del 60% del tiempo total del ciclo en el moldeo por inyección a alta temperatura. Cuando se trabaja con materiales de alta temperatura como PEEK, PPS o LCP, la refrigeración es aún más crítica. He descubierto que la optimización estratégica de la refrigeración puede reducir drásticamente los tiempos de ciclo.

Canales de refrigeración conformados

Los canales de refrigeración tradicionales con taladros rectos suelen crear condiciones de refrigeración desiguales. Los canales de refrigeración conformados, que siguen el contorno de la pieza, proporcionan una extracción de calor más uniforme. Según mi experiencia en PTSMAKE, el cambio a la refrigeración conformada para piezas complejas de alta temperatura ha reducido los tiempos de refrigeración en 20-30%.

La principal ventaja es la uniformidad de la temperatura en toda la superficie de la pieza. Esto no sólo acelera el enfriamiento, sino que también mejora la calidad de la pieza al reducir el alabeo y las tensiones internas. Aunque el coste inicial del molde es mayor, la reducción del tiempo de ciclo a largo plazo justifica la inversión para producciones de gran volumen.

Ubicaciones estratégicas de las puertas

La ubicación de las compuertas influye significativamente tanto en los patrones de llenado como en la eficacia de la refrigeración. Para materiales de alta temperatura, recomiendo colocar las compuertas en las secciones más gruesas, donde la retención de calor es mayor. Este enfoque permite una refrigeración más eficiente y ayuda a evitar tasas de enfriamiento diferencial7 que puede causar deformaciones.

Para geometrías complejas pueden ser necesarias varias compuertas, pero se requiere un análisis cuidadoso para evitar líneas de soldadura en zonas críticas. En PTSMAKE solemos utilizar software de simulación de flujo para optimizar la ubicación de las compuertas antes de cortar el acero, lo que ahorra tiempo y recursos durante la producción.

Selección y preparación del material

La elección del material afecta drásticamente a la duración de los ciclos en aplicaciones de alta temperatura. Algunas consideraciones clave son:

Variantes de alto caudal

Muchos polímeros de alta temperatura ofrecen variantes de alta fluidez que mantienen las propiedades térmicas necesarias al tiempo que requieren temperaturas y presiones de inyección más bajas. Estas formulaciones pueden reducir los tiempos de ciclo al permitir una inyección más rápida y periodos de enfriamiento más cortos.

Secado adecuado del material

El secado inadecuado de polímeros higroscópicos de alta temperatura provoca un aumento de la viscosidad, lo que requiere temperaturas de procesamiento más altas y tiempos de ciclo más largos. Siempre me aseguro de que materiales como el PEEK y el PEI se sequen de acuerdo con las especificaciones del fabricante, normalmente entre 3 y 4 horas a 150 °C o más.

Comparación de polímeros comunes de alta temperatura y su impacto en los tiempos de ciclo:

| Material | Temperatura de procesado | Duración relativa del ciclo | Características del flujo |

|---|---|---|---|

| PEEK estándar | 360-400°C | Más largo | Flujo moderado |

| PEEK de alto flujo | 340-380°C | 15-20% más corto | Flujo mejorado |

| PPS | 310-330°C | Moderado | Buen flujo |

| PPS de alto caudal | 290-320°C | 10-15% más corto | Flujo excelente |

| LCP | 330-350°C | Más corto | Caudal muy elevado |

Optimización avanzada de parámetros de proceso

El ajuste de los parámetros del proceso es crucial para minimizar los tiempos de ciclo sin comprometer la calidad de las piezas.

Perfiles dinámicos de envasado

He descubierto que la aplicación de perfiles de empaquetado multietapa puede reducir significativamente la duración total del ciclo. Comenzando con una presión de empaquetado más alta y reduciéndola gradualmente a medida que se congela la compuerta, podemos optimizar la fase de empaquetado sin prolongar el ciclo general.

En PTSMAKE, realizamos de forma rutinaria estudios de estanqueidad de compuertas para determinar el momento exacto en el que la presión deja de transferirse a la pieza, lo que nos permite minimizar la fase de empaquetado a sólo lo necesario.

Control de la temperatura del molde

Para materiales de alta temperatura, es fundamental mantener la temperatura adecuada del molde. El uso de sistemas de agua a presión que funcionan a 120-140 °C o sistemas basados en aceite para temperaturas aún más altas ayuda a conseguir ciclos más rápidos al:

- Reducción de la viscosidad durante el llenado

- Permitir un envasado más coherente

- Enfriamiento rápido y controlado

La inversión en unidades avanzadas de control de la temperatura resulta rentable gracias a la reducción de los tiempos de ciclo y la mejora de la consistencia de las piezas.

Equipamiento y mantenimiento

Incluso con parámetros de proceso óptimos, los equipos anticuados o mal mantenidos pueden sabotear los esfuerzos de reducción del tiempo de ciclo.

Unidades de inyección de alto rendimiento

Las máquinas modernas con mayores velocidades de inyección y un control preciso permiten un llenado más rápido manteniendo la calidad. Para aplicaciones de alta temperatura, recomiendo máquinas con:

- Barriles y tornillos especializados para altas temperaturas

- Mayor capacidad calorífica

- Sistemas precisos de control de la temperatura

- Mayores velocidades y presiones de inyección

Calendario de mantenimiento preventivo

Un mantenimiento regular evita tiempos de inactividad inesperados y garantiza un rendimiento óptimo de la máquina. En PTSMAKE aplicamos programas de mantenimiento exhaustivos que incluyen:

- Comprobación semanal de los elementos calefactores

- Calibración mensual de los sensores de temperatura

- Inspección trimestral de los sistemas hidráulicos

- Desmontaje bianual y limpieza de tornillos y cañones

Este enfoque proactivo ha demostrado que mantiene tiempos de ciclo constantes al tiempo que evita fallos catastróficos que podrían hacer descarrilar los programas de producción.

Integración de automatización y robótica

La implantación de la robótica para la retirada de piezas y las operaciones posteriores al moldeo puede reducir considerablemente la duración total de los ciclos. Los modernos robots de seis ejes pueden retirar piezas y realizar operaciones secundarias mientras el molde se prepara para el siguiente ciclo.

La integración de herramientas de extremo de brazo diseñadas específicamente para piezas de alta temperatura garantiza una manipulación segura sin daños ni deformaciones, lo que reduce aún más los índices de desechos y mejora la eficiencia general.

¿Qué normas de control de calidad se aplican a los componentes moldeados a alta temperatura?

¿Alguna vez ha recibido piezas moldeadas a alta temperatura que se deformaron, degradaron o fallaron durante su uso? ¿O ha pasado incontables horas resolviendo problemas de calidad que podrían haberse evitado con unas normas adecuadas? Cuando la precisión y la fiabilidad no son negociables, el control de calidad se convierte en su salvavidas.

Las normas de control de calidad para componentes moldeados a altas temperaturas incluyen principalmente ASTM D3641 para estabilidad térmica, ISO 9001 para sistemas de gestión de calidad y requisitos específicos del sector como UL 746A para aplicaciones eléctricas. Estas normas garantizan que los componentes mantengan la estabilidad dimensional, la integridad del material y el rendimiento funcional a temperaturas elevadas.

El carácter crítico del control de calidad de los componentes de alta temperatura

Los componentes moldeados a alta temperatura se enfrentan a retos excepcionales en comparación con las piezas de plástico estándar. Con entornos operativos que a menudo superan los 150°C (302°F), estos componentes especializados deben mantener su integridad estructural, estabilidad dimensional y características de rendimiento en condiciones extremas. Después de trabajar con numerosos clientes del sector aeroespacial y de la automoción, he descubierto que un control de calidad adecuado no sólo consiste en cumplir las especificaciones, sino también en garantizar la seguridad, la fiabilidad y la longevidad en aplicaciones exigentes.

Lo que está en juego con los componentes de alta temperatura es mucho mayor. Un pequeño problema de calidad que podría ser tolerable en un producto de consumo podría provocar un fallo catastrófico en un componente de motor de automoción de alta temperatura o en una aplicación aeroespacial. Por eso las normas de control de calidad no son opcionales, sino esenciales.

Normas y certificaciones del sector

Normas ASTM

La Sociedad Americana de Pruebas y Materiales (ASTM) proporciona varias normas críticas aplicables específicamente a los componentes moldeados a alta temperatura:

- ASTM D3641: Práctica estándar para probetas de ensayo de moldeo por inyección de materiales termoplásticos de moldeo y extrusión.

- ASTM D648: Método de ensayo estándar para la temperatura de deflexión de plásticos bajo carga de flexión

- ASTM D1525: Método de ensayo estándar para la temperatura de reblandecimiento Vicat de plásticos.

Estas normas proporcionan metodologías de ensayo específicas para verificar las propiedades de los materiales sometidos a estrés térmico. En PTSMAKE, aplicamos regularmente estos protocolos para validar las temperatura de desviación térmica8 y la estabilidad térmica de los componentes que producimos.

Normas ISO

La Organización Internacional de Normalización (ISO) ofrece marcos especialmente pertinentes:

| Norma ISO | Aplicación a componentes de alta temperatura |

|---|---|

| ISO 9001 | Requisitos del sistema de gestión de la calidad |

| ISO 17025 | Competencia de los laboratorios de ensayo y calibración |

| ISO 1043-1 | Símbolos y abreviaturas de plásticos |

La certificación ISO 9001 garantiza que el fabricante sigue unos procedimientos de calidad coherentes. Esto es especialmente importante para los componentes de alta temperatura, donde el control del proceso es fundamental para el rendimiento del material.

Normas específicas del sector

Las distintas industrias tienen requisitos especializados para los componentes de alta temperatura:

- Automoción: IATF 16949, que se basa en la norma ISO 9001 con requisitos específicos para la automoción.

- Aeroespacial: AS9100 para sistemas de gestión de la calidad

- Eléctrico/Electrónico: UL 746A para materiales poliméricos utilizados en equipos eléctricos

Pruebas de validación de materiales

Métodos de análisis térmico

El control de calidad comienza con la validación adecuada del material. Las aplicaciones de alta temperatura exigen métodos de ensayo específicos:

- Calorimetría diferencial de barrido (DSC): Mide las propiedades de flujo térmico y las temperaturas de transición vítrea

- Análisis termogravimétrico (TGA): Evalúa la estabilidad del material y las temperaturas de descomposición

- Análisis Mecánico Dinámico (AMD): Evalúa las propiedades mecánicas en distintos rangos de temperatura

Verificación de propiedades mecánicas

Tras las pruebas térmicas, los materiales deben someterse a pruebas mecánicas para garantizar que mantienen la integridad estructural:

- Resistencia a la tracción a temperaturas elevadas

- Resistencia al impacto tras envejecimiento térmico

- Resistencia a la fluencia bajo carga sostenida

- Comportamiento a la fatiga en ciclos de temperatura

He visto casos en los que los materiales superaban la calificación inicial pero fallaban tras un envejecimiento térmico prolongado. Esto subraya la importancia de realizar pruebas exhaustivas que simulen las condiciones del mundo real.

Parámetros de control del proceso

Variables críticas del moldeo por inyección

Para materiales de alta temperatura como PEEK, PPS o PEI, el control del proceso es aún más crítico:

- Control de la temperatura de fusión (normalmente 30-50°C más que los plásticos estándar)

- Regulación de la temperatura del molde (a menudo requiere sistemas calentados por aceite)

- Optimización de la velocidad y la presión de inyección

- Ajustes de la presión de mantenimiento y del tiempo de enfriamiento

Control estadístico de procesos (CEP)

La implantación del SPC para el moldeo a alta temperatura implica:

| Parámetro de proceso | Método de control típico | Determinación del límite de control |

|---|---|---|

| Temperatura de fusión | Sensores infrarrojos, termopares | ±5°C del óptimo establecido |

| Duración del ciclo | Grabación automática | ±2% de la línea de base |

| Peso de la pieza | Muestreo regular | ±0,5% del peso objetivo |

| Estabilidad dimensional | Sistemas de visión, MMC | Tolerancias según planos |

Métodos de inspección final y durante el proceso

Ensayos no destructivos

A menudo se requieren técnicas de inspección avanzadas:

- Imágenes térmicas para identificar posibles concentraciones de tensión

- Pruebas ultrasónicas para detectar huecos internos

- Inspección por rayos X de componentes complejos de alta precisión

Pruebas destructivas Muestreo

Aunque nadie quiere destruir productos acabados, los planes de muestreo que incluyen pruebas destructivas proporcionan una garantía de calidad fundamental:

- Análisis transversal para verificar el flujo de material y la calidad de la línea de soldadura

- Envejecimiento térmico seguido de pruebas mecánicas

- Pruebas de estrés ambiental con ciclos de temperatura

Recuerdo un proyecto en el que un cliente experimentaba misteriosos fallos en componentes de alta temperatura. Mediante un análisis transversal, descubrimos un flujo de material inadecuado en zonas críticas, un problema invisible a la inspección superficial pero revelado mediante pruebas destructivas.

Requisitos de documentación y trazabilidad

La documentación completa es esencial para los componentes de alta temperatura, incluyendo:

- Certificación de materiales y trazabilidad de lotes

- Registros de parámetros de proceso para cada proceso de producción

- Resultados de las inspecciones con criterios claros de aprobado/no aprobado

- Informes de no conformidad y medidas correctoras

En PTSMAKE, mantenemos sistemas de documentación digital que nos permiten rastrear cualquier componente hasta el lote de material exacto y los parámetros de procesamiento utilizados, algo fundamental tanto para la resolución de problemas como para el cumplimiento de la normativa.

Haga clic para obtener más información sobre la optimización reológica para mejorar la durabilidad de las piezas. ↩

Conozca esta propiedad crítica de los polímeros para mejorar el diseño de sus piezas. ↩

Conozca estos materiales avanzados y cómo pueden resolver sus problemas de altas temperaturas. ↩

Conozca las propiedades críticas de los materiales para una selección óptima. ↩

Obtenga información sobre la prevención de la fatiga térmica en moldes de alta temperatura para prolongar la vida útil de las herramientas. ↩

Descubra cómo afecta este factor clave a los patrones de contracción y a la calidad de las piezas en el moldeo a alta temperatura. ↩

Haga clic para obtener más información sobre las técnicas de uniformidad de enfriamiento para polímeros de alta temperatura. ↩

Haga clic para conocer los métodos de ensayo de temperatura de deflexión térmica para polímeros de alto rendimiento. ↩