¿Le cuesta encontrar un material que resista temperaturas extremas y productos químicos agresivos? Los plásticos tradicionales suelen fallar en condiciones exigentes, lo que frustra a los ingenieros y retrasa los proyectos.

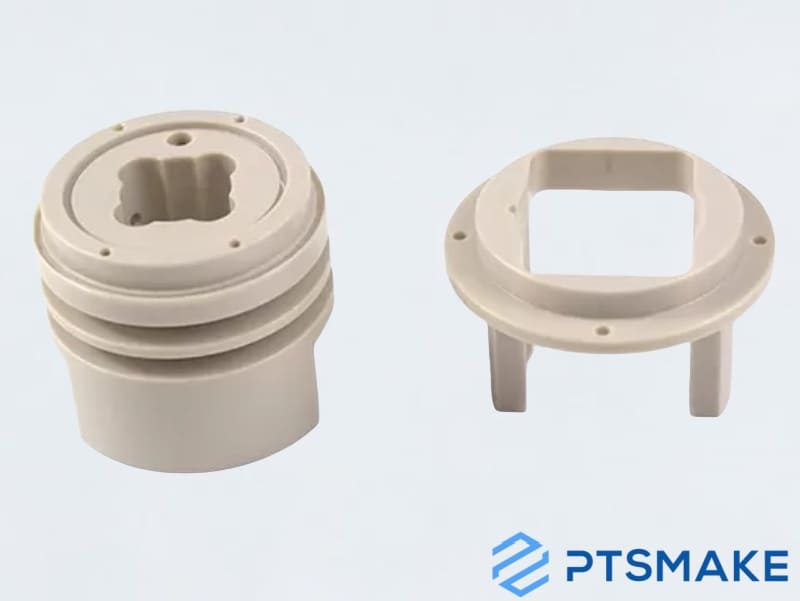

El moldeo por inyección de PEEK es un proceso de fabricación que utiliza polieteretercetona (PEEK), un termoplástico de alto rendimiento, para crear piezas complejas con una solidez, resistencia al calor y resistencia química excepcionales para aplicaciones exigentes.

He trabajado con innumerables materiales en PTSMAKE, y puedo decirle que el PEEK se encuentra en una liga propia. Si está diseñando piezas para aplicaciones aeroespaciales, médicas o de automoción, le interesará saber qué diferencia el moldeo por inyección de PEEK del procesamiento estándar de plásticos. Permítame guiarle a través de los aspectos esenciales de este extraordinario material y proceso que está cambiando nuestra forma de enfocar los componentes de alto rendimiento.

¿Cuáles son las ventajas de utilizar material PEEK en el moldeo por inyección?

¿Alguna vez le ha costado encontrar el material adecuado para aplicaciones exigentes? ¿Está cansado de que los componentes fallen en condiciones extremas? Los plásticos tradicionales suelen fallar cuando se enfrentan a altas temperaturas, productos químicos agresivos o tensiones mecánicas severas.

PEEK (Polieteretercetona) ofrece ventajas excepcionales en el moldeo por inyección para aplicaciones de alto rendimiento. Este polímero termoplástico semicristalino ofrece una excelente estabilidad térmica, resistencia química, resistencia mecánica y biocompatibilidad, por lo que es ideal para componentes aeroespaciales, de automoción, médicos e industriales que requieren una durabilidad extrema.

Entender el material PEEK

El PEEK se ha convertido en uno de los termoplásticos de alto rendimiento más versátiles de la industria manufacturera. Como alguien que ha trabajado con innumerables materiales de ingeniería, puedo decir con confianza que el PEEK destaca por su notable perfil de propiedades. Este polímero semicristalino pertenece a la familia de las poliarilcetonas y ofrece una combinación única de propiedades que lo hacen adecuado para aplicaciones en las que otros plásticos simplemente no pueden competir.

La estructura molecular del PEEK está formada por anillos aromáticos conectados por enlaces éter y cetona, lo que le confiere una estabilidad inherente. Esta estructura es la responsable de su excepcional resistencia a la degradación térmica, que le permite mantener sus propiedades a temperaturas de servicio continuo de hasta 250°C (482°F). Pocos termoplásticos pueden igualar este nivel de rendimiento.

Propiedades térmicas excepcionales

Una de las ventajas más significativas del PEEK en el moldeo por inyección es su estabilidad térmica. Cuando trabajo con clientes de sectores como el aeroespacial o la automoción, suelo recomendar el PEEK para componentes que deben soportar temperaturas extremas. Su temperatura de transición vítrea de aproximadamente 143°C y su punto de fusión en torno a 343°C lo hacen adecuado para aplicaciones en las que otros plásticos se deformarían o degradarían.

| Propiedad | Valor | Beneficio |

|---|---|---|

| Temperatura de servicio continuo | Hasta 250°C (482°F) | Mantiene sus propiedades a altas temperaturas |

| Temperatura de transición vítrea | ~143°C (289°F) | Mantiene la rigidez a temperaturas elevadas |

| Punto de fusión | ~343°C (649°F) | Permite el procesamiento a alta temperatura |

| Conductividad térmica | 0,25 W/m-K | Mejor disipación del calor que muchos polímeros |

Estas propiedades térmicas hacen que el PEEK sea especialmente valioso en aplicaciones como aislantes eléctricos, componentes de cojinetes y piezas de automoción bajo el capó. En PTSMAKE, hemos implementado con éxito soluciones de PEEK para clientes que buscan materiales capaces de soportar ciclos térmicos sin sufrir cambios dimensionales ni perder resistencia.

Resistencia química superior

Otra ventaja notable del PEEK es su resistencia a una amplia gama de productos químicos. En mi experiencia de trabajo con clientes industriales, la compatibilidad química suele ser un factor crítico en la selección del material. El PEEK resiste la degradación de la mayoría de los productos químicos orgánicos e inorgánicos, incluidos ácidos, bases, hidrocarburos y vapor.

Este inercia química1 hace del PEEK una excelente elección para aplicaciones en equipos de procesamiento químico, extracción de petróleo y gas y fabricación de semiconductores. La estabilidad del material hace que los componentes no se hinchen, agrieten ni pierdan propiedades mecánicas cuando se exponen a entornos agresivos.

Resistencia mecánica y durabilidad

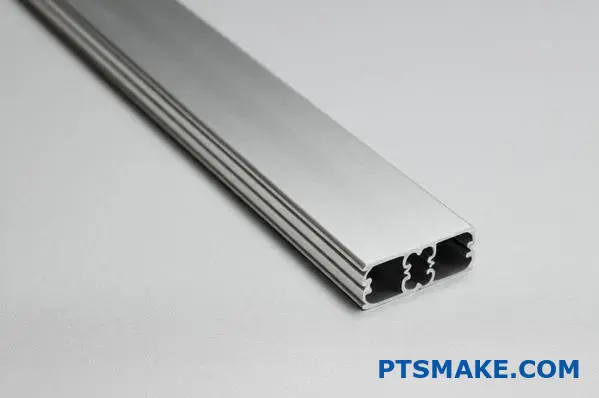

El PEEK ofrece una impresionante combinación de propiedades mecánicas que pocos termoplásticos pueden igualar. Con una resistencia a la tracción de 90-100 MPa y un módulo de elasticidad en torno a 3,6 GPa, ofrece un rendimiento similar al del metal en un paquete ligero.

Lo que hace que el PEEK sea especialmente valioso en el moldeo por inyección es que estas propiedades se mantienen en un amplio rango de temperaturas. Incluso tras miles de horas a temperaturas elevadas, los componentes de PEEK conservan su estabilidad dimensional y su integridad mecánica.

En mi trabajo con clientes del sector aeroespacial, el PEEK ha demostrado ser ideal para componentes estructurales que deben soportar grandes cargas mecánicas y, al mismo tiempo, ofrecer un ahorro de peso en comparación con los metales. Su excelente resistencia a la fatiga y su bajo índice de desgaste también lo hacen perfecto para piezas móviles en aplicaciones en las que la lubricación puede ser limitada.

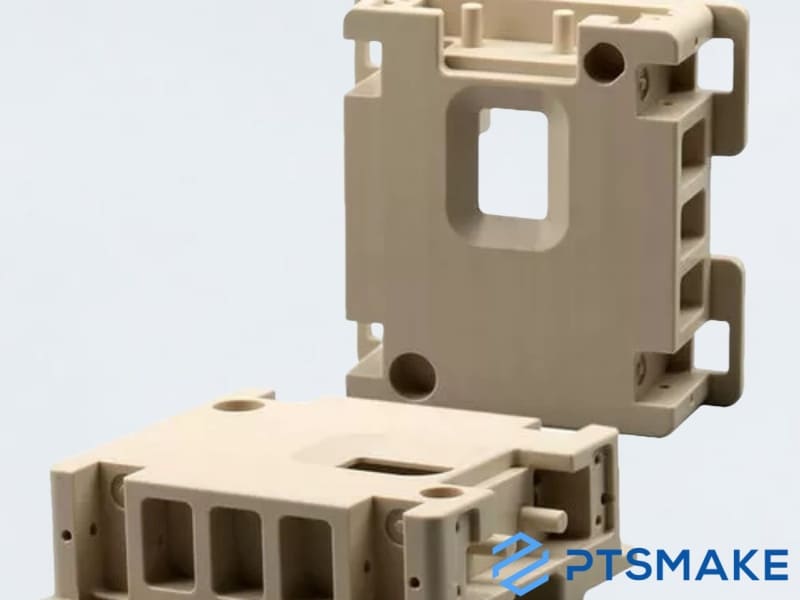

Biocompatibilidad para aplicaciones médicas

Para los fabricantes de dispositivos médicos, el PEEK ofrece una combinación convincente de biocompatibilidad y propiedades mecánicas. Es uno de los pocos polímeros de alto rendimiento que ha sido ampliamente probado y aprobado para dispositivos implantables a largo plazo.

La radiotransparencia (transparencia a los rayos X) del PEEK lo hace especialmente valioso para implantes de columna y otras aplicaciones ortopédicas. Su módulo elástico se aproxima al del hueso humano, lo que reduce los efectos de apantallamiento de tensiones que pueden producirse con los implantes metálicos.

En PTSMAKE, mantenemos estrictos controles de calidad al procesar PEEK para aplicaciones médicas, garantizando que todos los componentes cumplan las rigurosas normas exigidas para esta industria.

Consideraciones sobre el tratamiento

Aunque el PEEK ofrece ventajas excepcionales, requiere técnicas de procesamiento específicas para lograr resultados óptimos. La alta temperatura de fusión requiere equipos de procesamiento capaces de alcanzar temperaturas en torno a los 370-400°C. Las temperaturas de los moldes deben mantenerse normalmente entre 170 y 200 °C para garantizar una cristalización adecuada y conseguir las mejores propiedades mecánicas.

A pesar de estos retos, nuestro equipo de PTSMAKE ha desarrollado una gran experiencia en el procesamiento eficaz del PEEK, lo que nos permite suministrar componentes de alta calidad con tolerancias ajustadas y excelentes acabados superficiales.

¿Para qué se utiliza el PEEK?

¿Se ha enfrentado alguna vez al reto de encontrar un material capaz de soportar temperaturas extremas sin perder su integridad estructural? ¿O ha tenido problemas con componentes que fallan prematuramente cuando se exponen a productos químicos agresivos? La búsqueda de un material ideal de alto rendimiento puede resultar frustrante y costosa, sobre todo cuando los plásticos estándar como el PVC o el ABS simplemente no pueden soportar entornos exigentes.

El PEEK (Polieteretercetona) es un termoplástico de alto rendimiento utilizado en las industrias aeroespacial, médica, automovilística y electrónica debido a su excepcional resistencia al calor (hasta 480°F/250°C), resistencia química, resistencia mecánica y biocompatibilidad, lo que lo hace ideal para aplicaciones exigentes en las que otros plásticos fallan.

Principales aplicaciones del material PEEK

El PEEK ha revolucionado la fabricación en múltiples sectores. En mi trabajo con los clientes de PTSMAKE, he observado de primera mano cómo este extraordinario polímero resuelve complejos retos de ingeniería. Permítame guiarle a través de las principales aplicaciones en las que el PEEK realmente brilla.

Aplicaciones en la industria aeroespacial

El sector aeroespacial exige materiales ligeros pero increíblemente duraderos. Los componentes de PEEK ayudan a reducir el peso de los aviones a la vez que soportan condiciones extremas. Los aviones modernos utilizan PEEK para:

- Soportes y fijaciones que mantienen la integridad estructural a pesar de las fluctuaciones de temperatura

- Conectores eléctricos resistentes a las vibraciones y con un excelente aislamiento

- Componentes interiores que cumplen estrictos requisitos de ignifugación

- Componentes del sistema de combustible resistentes al combustible de aviación y a los fluidos hidráulicos

Un aspecto fascinante es la capacidad del PEEK para sustituir a las piezas metálicas con una reducción de peso de 60-70%. Esto se traduce directamente en un ahorro de combustible a lo largo de la vida útil de un avión. Cuando fabricamos componentes aeroespaciales en PTSMAKE, mantenemos tolerancias tan ajustadas como ±0,001" para garantizar un ajuste y un funcionamiento perfectos.

Usos médicos y sanitarios

La biocompatibilidad del PEEK lo convierte en un material destacado en el campo médico. El cuerpo humano suele aceptar los implantes de PEEK sin rechazarlos, y el material puede esterilizarse repetidamente sin degradarse. Entre sus principales aplicaciones médicas se incluyen:

- Implantes vertebrales y espaciadores vertebrales

- Implantes dentales y prótesis

- Tornillos y placas ortopédicas

- Componentes de dispositivos médicos e instrumentos quirúrgicos

La radiotransparencia del material (que permite el paso de los rayos X) ofrece otra ventaja: los médicos pueden supervisar la cicatrización alrededor de los implantes de PEEK sin las interferencias de imagen que crea el metal. Su módulo de elasticidad2 se asemeja mucho al hueso humano, lo que reduce las tensiones que pueden deteriorar el hueso alrededor de los implantes.

Aplicaciones de automoción y transporte

Los vehículos modernos incorporan componentes de PEEK para mejorar su rendimiento y durabilidad. Algunos ejemplos son:

- Componentes de los sistemas de transmisión

- Arandelas de empuje y cojinetes

- Componentes del sistema de frenado

- Piezas del sistema de combustible resistentes a los biocarburantes modernos

La capacidad del PEEK para funcionar con fiabilidad entre -54°C y 250°C (-65°F y 480°F) lo hace ideal para aplicaciones bajo el capó, donde las temperaturas fluctúan drásticamente. Además, su resistencia a los fluidos de automoción hace que las piezas mantengan su integridad durante toda la vida útil del vehículo.

Aplicaciones en la industria del petróleo y el gas

Pocos entornos son tan duros como los de la extracción de petróleo y gas. PEEK sobresale aquí debido a su:

- Resistencia al sulfuro de hidrógeno y otros compuestos corrosivos

- Capacidad para soportar altas presiones en aplicaciones de fondo de pozo

- Excelente rendimiento en equipos submarinos

- Fiabilidad en entornos de alta temperatura y alta presión (HTHP)

Cuando fabricamos componentes para este sector en PTSMAKE, a menudo reforzamos el PEEK con fibra de carbono para mejorar su ya impresionante resistencia a la presión y estabilidad dimensional.

Electrónica y aplicaciones de semiconductores

La industria electrónica aprovecha las propiedades eléctricas y la resistencia a la temperatura del PEEK para:

| Aplicación | Ventajas de PEEK |

|---|---|

| Componentes de la placa de circuito | Alta rigidez dieléctrica y baja desgasificación |

| Conectores y aisladores | Estabilidad dimensional a altas temperaturas |

| Equipos de manipulación de semiconductores | Resistencia química a los productos de limpieza |

| Componentes de manipulación de obleas | Mínima generación de partículas y contaminación |

He observado que los fabricantes de electrónica especifican cada vez más el PEEK para componentes de equipos de grabado por plasma, en los que pocos materiales pueden soportar las condiciones agresivas.

Formulaciones PEEK especializadas

Más allá del PEEK estándar, las formulaciones especializadas mejoran el rendimiento para aplicaciones específicas:

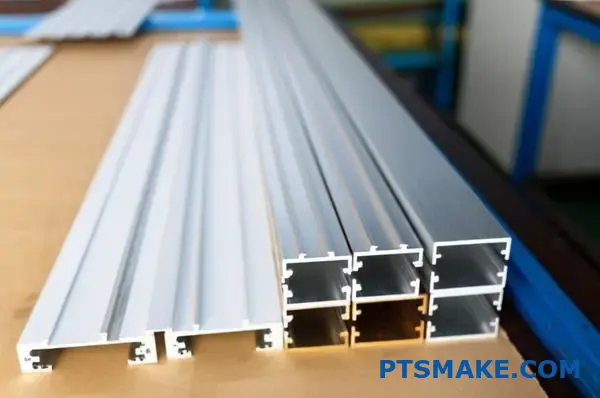

PEEK reforzado con fibra de carbono

Añadir fibra de carbono aumenta:

- Resistencia mecánica hasta 60%

- Rigidez de hasta 150%

- Estabilidad dimensional bajo carga

- Resistencia al desgaste en aplicaciones dinámicas

Esta variante reforzada es especialmente valiosa en componentes mecánicos de precisión que deben mantener las dimensiones exactas bajo tensión.

PEEK reforzado con fibra de vidrio

El refuerzo de fibra de vidrio proporciona:

- Mejores propiedades de aislamiento eléctrico

- Mayor resistencia a la fluencia

- Mayor resistencia al impacto

- Expansión térmica reducida

En PTSMAKE, recomendamos el PEEK relleno de vidrio para componentes eléctricos que requieren fiabilidad a largo plazo en temperaturas fluctuantes.

Cuando los clientes se dirigen a mí con aplicaciones especialmente exigentes, comprender estas formulaciones especializadas nos ayuda a recomendar la variante adecuada para sus necesidades específicas. La versatilidad del PEEK en todos los sectores demuestra por qué sigue siendo uno de los plásticos técnicos más valiosos de la fabricación moderna.

¿Es caro el material PEEK?

¿Alguna vez le ha sorprendido el precio del material PEEK para su proyecto? Quizá se haya preguntado si existen alternativas más rentables que no comprometan su diseño. El precio del PEEK puede ser paralizante, especialmente cuando se trata de equilibrar los requisitos de rendimiento con las limitaciones presupuestarias.

Sí, el material PEEK es caro, suele costar $75-$200 por libra, lo que lo hace 10-20 veces más costoso que los plásticos de ingeniería comunes. Este elevado precio refleja su excepcional resistencia térmica (hasta 480 °F), su extraordinaria resistencia química y unas propiedades mecánicas superiores que pocos termoplásticos pueden igualar.

¿Qué factores determinan el coste del material PEEK?

Cuando se considera el coste del PEEK (Polieteretercetona), entran en juego múltiples factores. Tras haber trabajado con este material en numerosos proyectos, he identificado varios elementos clave que influyen en su estructura de precios.

Materias primas y complejidad de la producción

Los ingredientes básicos del PEEK son productos petroquímicos caros que requieren un procesamiento sofisticado. El proceso de fabricación implica altas temperaturas (normalmente en torno a 400°C) y equipos especializados que puedan soportar estas condiciones extremas. Esta complejidad de fabricación contribuye significativamente al coste final.

Además, el polimerización3 del PEEK requiere un control preciso y catalizadores especializados, lo que aumenta aún más los costes de producción. Solo un número limitado de empresas químicas de todo el mundo tiene capacidad para producir resina PEEK de alta calidad, lo que crea una cadena de suministro relativamente limitada.

Variaciones de grado y su repercusión en el precio

El PEEK está disponible en varios grados, cada uno con un precio diferente:

| Grado PEEK Tipo | Coste aproximado ($/lb) | Características principales |

|---|---|---|

| PEEK sin relleno | $75-120 | Grado básico, sin aditivos |

| PEEK relleno de vidrio | $85-150 | Mayor rigidez y estabilidad dimensional |

| PEEK relleno de carbono | $100-180 | Mayor resistencia al desgaste y fuerza |

| Grado médico/implante | $150-200+ | Ultrapura, biocompatible |

Las calidades especializadas tienen precios más elevados porque se someten a procesos y pruebas adicionales. Para aplicaciones médicas, el material debe cumplir estrictos requisitos normativos, lo que añade costes sustanciales al proceso de certificación.

Comparación con otros plásticos técnicos

Para poner el coste del PEEK en perspectiva, comparémoslo con otros plásticos de ingeniería comunes:

| Material | Coste aproximado ($/lb) | Coste relativo respecto al PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (línea de base) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Como puede ver, el PEEK puede ser entre 10 y 20 veces más caro que los plásticos de ingeniería habituales, como el ABS o el nailon. Sin embargo, en PTSMAKE hemos comprobado que los clientes que necesitan las características de rendimiento extremas del PEEK a menudo consideran que el coste está justificado si se tiene en cuenta el coste total del ciclo de vida de sus componentes.

¿Está justificado el elevado coste del PEEK?

Análisis rendimiento-coste

A la hora de evaluar si el elevado coste del PEEK tiene sentido para su aplicación, es esencial tener en cuenta las ventajas en cuanto a rendimiento:

Vida útil prolongada: Las piezas de PEEK suelen durar bastante más que las fabricadas con materiales de menor coste, especialmente en entornos difíciles.

Mantenimiento reducido: Su excepcional durabilidad se traduce a menudo en menos sustituciones y menos tiempo de inactividad.

Reducción de peso: La relación resistencia-peso del PEEK puede permitir componentes más ligeros, lo que puede suponer un ahorro de energía en determinadas aplicaciones.

Resistencia a la temperatura: Pocos plásticos pueden igualar la capacidad del PEEK para funcionar de forma continua a temperaturas de hasta 250 °C (480 °F).

En un reciente proyecto aeroespacial en PTSMAKE, sustituimos un componente metálico por una alternativa de PEEK. A pesar del mayor coste del material, el cliente consiguió una reducción de peso 40% y eliminó un costoso proceso de tratamiento superficial, lo que se tradujo en un ahorro global de costes.

Estrategias de optimización de costes

Si está pensando en PEEK pero le preocupan los costes, le recomiendo algunas estrategias:

Aplicación selectiva: Utilice PEEK sólo para componentes que realmente requieran sus propiedades extremas.

Optimización del diseño: Trabaje con ingenieros experimentados para minimizar el uso de materiales mediante un diseño eficiente.

Enfoques compuestos: Considere la posibilidad de sobremoldear PEEK sólo en las zonas críticas y utilizar materiales menos costosos en el resto.

Recuperación de materiales: Para una producción de gran volumen, establecer un sistema de recuperación y reutilización de los desechos de producción.

En PTSMAKE colaboramos estrechamente con nuestros clientes para aplicar estas estrategias, ayudándoles a menudo a conseguir las ventajas de rendimiento del PEEK minimizando al mismo tiempo el impacto en los costes mediante un diseño y unos métodos de fabricación bien pensados.

Tendencias futuras de los costes del material PEEK

Los analistas del sector prevén que los precios del PEEK se mantengan relativamente estables, quizá con un descenso gradual a medida que mejore la tecnología de fabricación y aumenten los volúmenes de producción. Sin embargo, debido a la complejidad inherente a la producción de este polímero de alto rendimiento, es probable que siga siendo un material de precio elevado en un futuro previsible.

Algunos avances prometedores son las nuevas metodologías de producción y la creciente competencia entre proveedores, que pueden contribuir a moderar los precios. La creciente adopción del PEEK en diversas industrias también está impulsando economías de escala que podrían acabar traduciéndose en beneficios de costes.

Factores que influyen en el precio del moldeo por inyección de PEEK

¿Alguna vez ha recibido un presupuesto de moldeo por inyección de PEEK que le haya dejado estupefacto? ¿O se ha preguntado por qué las piezas de PEEK cuestan mucho más que las fabricadas con plásticos estándar como ABS o polipropileno? Muchos ingenieros se enfrentan a esta confusión de precios cuando exploran por primera vez los termoplásticos de alto rendimiento.

Los costes del moldeo por inyección de PEEK suelen oscilar entre $5-15 por pieza para la producción de grandes volúmenes (más de 10.000 unidades) y $50-150 por pieza para volúmenes reducidos (menos de 500 unidades). Los costes de material suponen entre 60 y 70% de los gastos totales, y el precio de la resina PEEK oscila entre $80-150 por kilogramo, según el grado y el proveedor.

Variaciones de grado y calidad del material

El PEEK está disponible en varios grados, cada uno con un precio diferente que influye significativamente en los costes totales del proyecto. Durante los años que llevo trabajando con clientes en PTSMAKE, he observado que la selección del material suele ser el factor de coste más importante en los proyectos de PEEK.

PEEK estándar frente a grado médico

El PEEK industrial estándar suele costar $80-100 por kilogramo, mientras que el PEEK de grado médico certificado para dispositivos implantables puede alcanzar $120-150 por kilogramo o más. Esta diferencia de precio no se debe únicamente a la pureza: el PEEK médico requiere una amplia documentación, trazabilidad y pruebas que se suman a su estructura de costes.

Por ejemplo, uno de nuestros clientes de dispositivos médicos especificó inicialmente PEEK de grado implantable para un instrumento quirúrgico que en realidad no permanecería en el cuerpo. Al cambiar a PEEK de grado médico (pero no implantable), redujeron los costes de material en 25% sin comprometer el rendimiento ni el cumplimiento normativo.

PEEK relleno frente a PEEK sin relleno

El PEEK puede mejorarse con diversos rellenos que modifican sus propiedades y su precio:

| Tipo PEEK | Coste aproximado/kg | Propiedades clave | Mejores aplicaciones |

|---|---|---|---|

| PEEK sin relleno | $80-100 | Excelente resistencia química, propiedades mecánicas básicas | Componentes industriales generales |

| PEEK relleno de carbono | $100-130 | Mayor rigidez y resistencia al desgaste | Rodamientos, engranajes, componentes estructurales |

| PEEK relleno de vidrio | $90-115 | Mayor estabilidad dimensional, mayor resistencia | Componentes de precisión, aislantes eléctricos |

| PEEK con aditivos | $85-120 | Propiedades personalizadas (ignífugo, ESD, etc.) | Aplicaciones especializadas |

Aunque las calidades rellenas cuestan más al principio, suelen permitir paredes más finas y un menor uso de material, lo que puede compensar el mayor precio por kilogramo. Siempre recomiendo analizar el coste total de la pieza y no solo el precio del material.

Complejidad del diseño de las piezas

La complejidad del diseño de sus componentes PEEK influye drásticamente en los costes de utillaje y procesamiento. La alta temperatura de procesamiento del PEEK (alrededor de 370-400 °C) y su naturaleza cristalina lo hacen menos tolerante que los plásticos estándar, por lo que requiere consideraciones especiales.

Consideraciones sobre el grosor de la pared

Las piezas de PEEK con paredes finas (menos de 0,8 mm) requieren una precisión reológico4 de control durante la inyección, lo que a menudo requiere equipos especializados de alta presión y tipos de acero para herramientas más caros. He descubierto que la optimización del grosor de las paredes puede reducir tanto el tiempo de ciclo como las tasas de rechazo, lo que repercute significativamente en los costes por pieza.

Un cliente del sector aeroespacial ahorró casi 30% en costes de piezas rediseñando las uniones críticas de las paredes de 0,7 mm a 1,1 mm, lo que permitió tiempos de ciclo más rápidos y redujo las tasas de desecho de 8% a menos de 2%.

Requisitos de tolerancia

El PEEK mantiene una estabilidad dimensional excepcional, lo que lo hace ideal para aplicaciones de alta precisión. Sin embargo, conseguir tolerancias ajustadas aumenta los costes:

- Tolerancias estándar (±0,1-0,2 mm): Precio base

- Tolerancias de precisión (±0,05-0,1 mm): 15-25% sobrecoste

- Tolerancias de ultraprecisión (<±0,05 mm): 30-50%+ sobrecoste

Cuando se trabaja con componentes PEEK de precisión, suelo recomendar a los clientes que especifiquen tolerancias estrictas sólo en las características críticas, dejando las áreas no funcionales con tolerancias estándar para equilibrar el coste y el rendimiento.

Economía del volumen de producción

El volumen de producción tiene un profundo impacto en el precio por pieza debido a la amortización de los costes de utillaje y a la eficiencia de la producción.

Inversión en herramientas

El moldeo por inyección de PEEK requiere un utillaje especializado debido a sus altas temperaturas de procesamiento y a su naturaleza abrasiva (especialmente cuando está relleno de vidrio o carbono). Los costes típicos del molde para componentes de PEEK oscilan entre:

- Piezas simples: $15.000-$30.000

- Complejidad media: $30.000-$60.000

- Piezas complejas: $60.000-$120.000+

En PTSMAKE, hemos desarrollado estrategias para reducir estos costes para clientes que necesitan tiradas pequeñas y medianas, incluyendo enfoques de utillaje híbrido y diseños de moldes modulares que pueden adaptarse a diferentes variaciones de piezas.

Cantidades económicas de producción

La relación entre la cantidad de producción y el coste por pieza sigue una curva típica:

| Cantidad de producción | Coste típico por pieza | Notas |

|---|---|---|

| Prototipo (1-10 piezas) | $200-500+ | A menudo se mecanizan en lugar de moldearse |

| Volumen bajo (10-500) | $50-150 | Elevada amortización del utillaje por pieza |

| Volumen medio (500-5.000) | $20-50 | Mejores economías de escala |

| Gran volumen (5.000-50.000) | $10-20 | Tiradas de producción eficientes |

| Producción en serie (50.000+) | $5-15 | Rentabilidad óptima |

Para proyectos que requieran menos de 100 piezas, suelo recomendar el mecanizado CNC en lugar del moldeo por inyección, ya que el umbral de rentabilidad de las piezas de PEEK suele situarse entre 100 y 300 unidades en función de la complejidad de la pieza.

Parámetros de transformación y control de calidad

Los requisitos de procesamiento especializado del PEEK contribuyen significativamente a su estructura de costes. El PEEK requiere temperaturas de inyección más altas, equipos especializados, tiempos de ciclo más largos y un control de calidad más riguroso que los plásticos estándar.

Requisitos de equipamiento

No todas las máquinas de moldeo por inyección son adecuadas para procesar PEEK. El material requiere:

- Capacidad para altas temperaturas (hasta 400°C)

- Barriles y tornillos resistentes a la abrasión

- Sistemas precisos de control de la temperatura

- Mayores presiones de inyección

Estos requisitos especializados hacen que el procesado de PEEK sea normalmente 30-50% más caro que el moldeo por inyección de plástico estándar en base a la tarifa por hora de máquina.

Costes de control de calidad

Para las aplicaciones críticas de PEEK, el control de calidad añade otra capa de costes:

- Control durante el proceso: 5-10% de los costes de producción

- Ensayos no destructivos: 10-15% adicional para componentes críticos

- Trazabilidad y documentación completas: 10-20% premium para industrias reguladas

Todos estos factores explican por qué el moldeo por inyección de PEEK tiene un precio superior al de los termoplásticos estándar. Sin embargo, si se tiene en cuenta el excepcional rendimiento del PEEK a lo largo de todo el ciclo de vida del producto, el coste total de propiedad lo convierte a menudo en la opción más económica para aplicaciones exigentes.

¿Qué temperatura se necesita para el moldeo de PEEK?

¿Alguna vez ha luchado con intentos fallidos de moldeo de PEEK, viendo cómo se desperdiciaba material caro porque la temperatura no era la adecuada? ¿O quizás ha observado piezas deformadas, rellenos incompletos o degradación del material que le han hecho preguntarse qué ha fallado en los ajustes de temperatura?

El moldeo de PEEK requiere temperaturas de procesamiento entre 370-400°C (698-752°F) para la masa fundida y temperaturas de moldeo de 170-200°C (338-392°F). Estos controles precisos de la temperatura son críticos porque el PEEK tiene una ventana de procesamiento estrecha, con su temperatura de transición vítrea a 143°C y su punto de fusión a 343°C.

El papel fundamental de la temperatura en el procesado de PEEK

El control de la temperatura es quizá el factor más crucial para el éxito del moldeo de PEEK. Como termoplástico de alto rendimiento, el PEEK (Polieteretercetona) exige una gestión térmica precisa durante todo el proceso de moldeo. Según mi experiencia en PTSMAKE, donde procesamos PEEK con regularidad para clientes del sector aeroespacial y médico, incluso pequeñas variaciones de temperatura pueden provocar importantes problemas de calidad.

El reto del PEEK reside en su estructura semicristalina y su alto punto de fusión. A diferencia de los plásticos estándar, el PEEK requiere un calentamiento cuidadoso a través de varias zonas de temperatura para lograr un punto de fusión óptimo. cristalinidad5 y propiedades mecánicas. Permítanme desglosar los requisitos esenciales de temperatura para las diferentes etapas del moldeo de PEEK:

Perfil de temperatura del barril para PEEK

El perfil de temperatura del barril debe controlarse cuidadosamente para fundir adecuadamente el PEEK sin degradarlo. A continuación se muestra un perfil de temperatura típico que recomiendo:

| Zona de barriles | Rango de temperatura (°C) | Rango de temperatura (°F) | Función |

|---|---|---|---|

| Zona de alimentación | 335-345°C | 635-653°F | Calentamiento inicial |

| Zona de compresión | 355-370°C | 671-698°F | Fundición primaria |

| Zona de medición | 370-390°C | 698-734°F | Homogeneización final de la masa fundida |

| Boquilla | 380-400°C | 716-752°F | Entrega en molde |

Es posible que sea necesario ajustar estas temperaturas en función de la geometría específica de la pieza, el grosor de la pared y el grado de PEEK que se esté procesando. Para PEEK de grado médico con requisitos de pureza más elevados, normalmente nos mantenemos en el extremo inferior de estos rangos para minimizar el riesgo de degradación.

Requisitos de temperatura del molde

La temperatura del molde es igualmente crítica y a menudo los transformadores novatos la pasan por alto. El PEEK requiere temperaturas de molde significativamente más altas que los plásticos convencionales:

| Tipo de aplicación | Rango de temperatura del molde (°C) | Rango de temperatura del molde (°F) | Efecto sobre las propiedades |

|---|---|---|---|

| Piezas estándar PEEK | 170-190°C | 338-374°F | Cristalinidad equilibrada |

| Aplicaciones de alta resistencia | 190-220°C | 374-428°F | Mayor cristalinidad, mayor resistencia |

| Requisitos del PEEK amorfo | <143°C | <290°F | Reducción de la cristalinidad, mejora de la tenacidad |

En PTSMAKE, hemos comprobado que mantener la temperatura de los moldes en torno a 180-200°C proporciona el mejor equilibrio entre procesabilidad y propiedades mecánicas para la mayoría de las aplicaciones. El uso de controladores de temperatura del molde calentados por aceite en lugar de calentadores eléctricos suele proporcionar una distribución de la temperatura más estable y uniforme.

Problemas comunes relacionados con la temperatura en el moldeo de PEEK

Un ajuste incorrecto de la temperatura puede manifestarse de varias maneras:

Temperatura de procesado demasiado baja

Cuando el PEEK se procesa por debajo de la temperatura óptima:

- Llenado incompleto de la cavidad del molde

- Aumento de la tensión interna

- Mala unión entre capas

- Desgaste excesivo del equipo debido a la alta viscosidad

- Cristalinidad reducida y propiedades mecánicas inferiores

Temperatura de procesado demasiado alta

Las temperaturas excesivas pueden provocar:

- Degradación y decoloración del material

- Liberación de compuestos volátiles

- Peso molecular reducido

- Destello excesivo en las líneas de separación

- Aumento de la duración de los ciclos debido a la mayor necesidad de refrigeración

Control incoherente de la temperatura

Las fluctuaciones de temperatura durante el procesado pueden provocar:

- Dimensiones variables de las piezas

- Cristalinidad incoherente

- Propiedades mecánicas imprevisibles

- Aumento de los índices de rechazo

Consideraciones especiales para el secado de PEEK

Antes incluso de llegar a la fase de moldeo, es esencial un secado adecuado del PEEK. El PEEK debe secarse a 150°C (302°F) durante un mínimo de 3-4 horas. Un secado inadecuado puede causar problemas estéticos, huecos y propiedades mecánicas reducidas. En PTSMAKE, a menudo ampliamos los tiempos de secado a 6-8 horas para aplicaciones críticas con el fin de garantizar la eliminación completa de la humedad.

Tecnología de control de la temperatura

El procesamiento moderno de PEEK requiere un control avanzado de la temperatura:

- Sensores infrarrojos de temperatura en el barril

- Termopares incrustados en el molde

- Registro y análisis de datos de temperatura en tiempo real

- Imágenes térmicas para verificar la temperatura de la superficie del molde

Estas tecnologías nos permiten mantener un estricto control sobre todo el perfil térmico del proceso de moldeo, garantizando una calidad constante de las piezas incluso durante largas tiradas de producción.

Consideraciones avanzadas de temperatura para PEEK relleno

Cuando se trabaja con variantes de PEEK rellenas (fibra de carbono, fibra de vidrio, etc.), los requisitos de temperatura cambian ligeramente:

| Tipo PEEK | Ajuste de la temperatura | Razón |

|---|---|---|

| Fibra de carbono PEEK | +5 a 10°C más de temperatura del barril | Las fibras aumentan la viscosidad |

| PEEK relleno de vidrio | +5 a 15°C más de temperatura del molde | Favorece una mejor humectación de la fibra |

| PEEK con PTFE | -5 a 10°C temperatura inferior de la barrica | El PTFE tiene menor estabilidad térmica |

En PTSMAKE, hemos desarrollado perfiles de temperatura personalizados para diferentes formulaciones de PEEK rellenado basándonos en una amplia experiencia en pruebas y producción.

Comparación del moldeo por inyección de PEEK con otros polímeros de alto rendimiento: ¿Cuál ofrece los mejores resultados?

¿Alguna vez se ha visto en la disyuntiva de elegir entre distintos polímeros de alto rendimiento para una aplicación crítica? ¿Ese momento frustrante en el que tiene que sopesar el coste frente al rendimiento, la resistencia al calor frente a la estabilidad química y la capacidad de fabricación frente a la resistencia mecánica, todo ello mientras intenta cumplir los ajustados plazos del proyecto?

El moldeo por inyección de PEEK suele superar a otros polímeros de alto rendimiento como el PPS, el PEI y el PPSU en entornos extremos que requieren una resistencia térmica excepcional (hasta 260°C), estabilidad química y resistencia mecánica. Sin embargo, su mayor coste y complejidad de procesamiento hacen que las alternativas sean mejores opciones para aplicaciones menos exigentes.

Criterios clave de rendimiento para polímeros de alta temperatura

Al evaluar polímeros de alto rendimiento para el moldeo por inyección, suelo centrarme en varios factores críticos que determinan su idoneidad para aplicaciones avanzadas. Estos polímeros no son simples productos básicos, sino materiales especializados diseñados para destacar en condiciones extremas en las que los plásticos estándar fallarían.

Comparación de la resistencia a la temperatura

La resistencia a la temperatura sigue siendo una de las características más definitorias de los polímeros de alto rendimiento. Según mi experiencia en PTSMAKE, suele ser la primera especificación por la que preguntan los clientes.

El PEEK lidera el grupo con temperaturas de uso continuo de aproximadamente 260°C (500°F), superando significativamente al PPS (Polisulfona de alto rendimiento) a 220°C, al PEI (Polieterimida) a 170°C y al PPSU (Polifenilsulfona) a 180°C. Esta resistencia superior al calor convierte al PEEK en la elección preferida para aplicaciones en componentes aeroespaciales, fabricación de semiconductores y equipos de petróleo y gas.

Análisis de propiedades mecánicas

Más allá de la temperatura, las propiedades mecánicas de estos polímeros varían considerablemente:

| Polímero | Resistencia a la tracción (MPa) | Módulo de flexión (GPa) | Resistencia al impacto (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

La excepcional resistencia a la tracción del PEEK, unida a su impresionante resistencia a los impactos, le confiere versatilidad en diversas aplicaciones. He visto piezas de PEEK que mantienen su integridad estructural en condiciones en las que otros polímeros fallarían de forma catastrófica.

Resistencia química y estabilidad medioambiental

Perfiles de compatibilidad química

En perfil de resistencia química6 de cada polímero desempeña un papel crucial en la selección de materiales para entornos corrosivos. El PEEK demuestra una notable resistencia frente a la mayoría de los productos químicos industriales, ácidos e hidrocarburos, incluso a temperaturas elevadas.

El PPS ofrece una resistencia química comparable frente a los ácidos, pero muestra cierta vulnerabilidad a determinadas bases y disolventes clorados. El PEI y el PPSU tienen una buena resistencia química, pero en general no pueden igualar al PEEK en entornos químicos agresivos, especialmente a temperaturas elevadas.

Para las aplicaciones médicas que requieren esterilización, la capacidad del PEEK para resistir repetidos ciclos de esterilización en autoclave, radiación gamma y esterilización química lo hace excepcionalmente valioso. He trabajado con fabricantes de dispositivos médicos que solicitan específicamente PEEK para componentes que se someterán a cientos de ciclos de esterilización.

Absorción de agua y estabilidad dimensional

La absorción de agua afecta a la estabilidad dimensional y a las propiedades mecánicas:

- PEEK: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

De hecho, el PPS supera al PEEK en esta categoría con una absorción de agua mínima, lo que lo hace preferible para aplicaciones en las que la estabilidad dimensional precisa es crítica en entornos húmedos. Sin embargo, si se consideran todos los factores en conjunto, el rendimiento global del PEEK sigue siendo preferible para la mayoría de las aplicaciones extremas.

Consideraciones de procesamiento y retos de fabricación

Comparación de costes de material

El factor coste no puede ignorarse al comparar estos polímeros:

| Polímero | Coste relativo (Base: Polímeros de ingeniería estándar = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

El sobrecoste del PEEK representa una consideración importante. En PTSMAKE, a menudo aconsejo a los clientes que evalúen cuidadosamente si su aplicación requiere realmente el rendimiento extremo del PEEK o si otro polímero de alto rendimiento podría proporcionar propiedades adecuadas a un coste inferior.

Parámetros de procesamiento y requisitos de equipamiento

La transformación de estos polímeros presenta diversos grados de dificultad:

- El PEEK requiere temperaturas de procesamiento más elevadas (370-400°C) y equipos especializados con sistemas de canal caliente totalmente metálicos.

- El PPS se procesa a temperaturas más bajas (310-330°C) pero requiere un secado cuidadoso

- El PEI necesita temperaturas de transformación intermedias (340-370°C)

- El PPSU se procesa a 330-360°C con requisitos de equipo moderados

Las temperaturas de procesado más elevadas del PEEK se traducen en una mayor demanda de equipos, un mayor consumo de energía y consideraciones de utillaje especializado. Hemos invertido en sistemas avanzados de moldeo por inyección diseñados específicamente para trabajar con PEEK y otros polímeros de alta temperatura, algo que muchos fabricantes no han hecho.

Criterios de selección específicos de la aplicación

Los requisitos específicos de su aplicación deben ser los que determinen en última instancia la elección del material. Para componentes aeroespaciales expuestos a temperaturas extremas y tensiones mecánicas, el PEEK sigue siendo la opción preferida a pesar de su coste. Para los componentes eléctricos que requieren una excelente estabilidad dimensional y una buena resistencia al calor a un precio más moderado, el PPS suele resultar más adecuado.

Los implantes médicos se benefician de la biocompatibilidad y las propiedades mecánicas del PEEK, muy similares a las del hueso humano. Los equipos de procesamiento químico pueden utilizar PPSU por su excelente resistencia a la hidrólisis cuando no se necesita resistencia a temperaturas extremas.

En PTSMAKE trabajamos estrechamente con nuestros clientes para identificar el material óptimo basándonos en un análisis exhaustivo de los requisitos de rendimiento, las limitaciones de fabricación y las consideraciones de coste, en lugar de optar por defecto por el polímero de mayor rendimiento independientemente de la necesidad.

¿Cuáles son las consideraciones clave para el diseño de piezas moldeadas por inyección de PEEK?

¿Alguna vez ha diseñado un componente de PEEK y ha tenido que enfrentarse a costosas repeticiones de moldes o fallos de producción? Es frustrante que un material de alto rendimiento como el PEEK no funcione debido a problemas de diseño evitables. Muchos ingenieros no se dan cuenta de que las reglas estándar de diseño de plásticos simplemente no se aplican a este polímero especializado.

El diseño de piezas moldeadas por inyección de PEEK requiere una cuidadosa atención a la uniformidad del grosor de la pared, los ángulos de desmoldeo adecuados, las ubicaciones de las compuertas apropiadas, las condiciones de enfriamiento controladas y la consideración de los índices de contracción del material. Estos factores son críticos porque la alta temperatura de procesamiento del PEEK (370-400 °C) y su naturaleza semicristalina crean retos de moldeo únicos.

Comprender las propiedades únicas del PEEK para optimizar el diseño

El PEEK (Polieteretercetona) es un termoplástico de alto rendimiento con excepcionales propiedades mecánicas, resistencia química y estabilidad térmica. Sin embargo, estas mismas cualidades hacen que sea difícil de procesar mediante moldeo por inyección. A la hora de diseñar piezas para el moldeo por inyección de PEEK, debe comprender el impacto que tienen las propiedades del material en su capacidad de fabricación.

Uno de los aspectos más críticos es la gestión del alto punto de fusión del PEEK (343°C) y la temperatura de procesamiento (370-400°C). Estas temperaturas extremas afectan a todo, desde el diseño de la compuerta hasta la estrategia de refrigeración. A diferencia de los plásticos convencionales, el PEEK experimenta importantes cristalización7 durante el enfriamiento, lo que provoca cambios dimensionales. Este proceso de cristalización debe controlarse cuidadosamente para mantener la precisión de la pieza.

El grosor de las paredes es otro factor crucial. Recomiendo mantener un grosor de pared uniforme en todo el diseño siempre que sea posible. Las variaciones superiores a 15% pueden provocar marcas de hundimiento, alabeo y tensiones internas. En el caso de los componentes PEEK, el grosor de pared óptimo suele oscilar entre 1,0 y 3,0 mm, en función de los requisitos de la pieza.

Elementos críticos de diseño para piezas PEEK

Ángulos de inclinación y acabados superficiales

Los ángulos de desmoldeo no son negociables con PEEK. Debido a su alta temperatura de procesamiento y posterior cristalización, el PEEK tiene tendencia a pegarse a las superficies del molde. He comprobado que son necesarios ángulos de desmoldeo mínimos de 1° para superficies texturadas, mientras que las superficies lisas requieren un ángulo de desmoldeo mínimo de 0,5°. Para nervaduras más profundas o características de más de 25 mm de profundidad, considere aumentar los ángulos de desmoldeo a 2-3° para garantizar una expulsión fiable.

La selección del acabado superficial también influye en la moldeabilidad. Las superficies muy pulidas (SPI A1-A3) pueden provocar que la pieza se pegue, mientras que las superficies texturizadas pueden ayudar a la liberación pero añaden complejidad al flujo y al llenado. En PTSMAKE, solemos recomendar un acabado moderado (SPI B1-B3) para la mayoría de las aplicaciones de PEEK como enfoque equilibrado.

Diseño y ubicación de las puertas

El diseño de las compuertas influye significativamente en la calidad de las piezas de PEEK. La alta viscosidad del PEEK fundido requiere una cuidadosa consideración del tipo, tamaño y ubicación de la compuerta. Para piezas de precisión, recomiendo:

| Tipo de puerta | Ventajas | Desventajas | Mejores aplicaciones |

|---|---|---|---|

| Puerta secundaria | Excelente cosmética, desprendimiento automático | Diseño de moldes complejo, caro | Implantes médicos, conectores electrónicos |

| Puerta de borde | Buen control del caudal, diseño sencillo | Vestigio de puerta visible | Componentes estructurales, soportes |

| Consejo caliente | Vestigio mínimo, bueno para la automatización | Requiere sistema de canal caliente | Piezas de producción de gran volumen |

| Puerta del ventilador | Reduce el alabeo en piezas planas | Mayor área de vestigios | Componentes de pared delgada, cubiertas |

La ubicación de las compuertas debe planificarse estratégicamente para garantizar un llenado equilibrado y minimizar las líneas de soldadura. En el caso de geometrías complejas, el análisis de simulación de flujo es muy valioso para predecir y abordar posibles problemas antes de cortar el acero.

Consideraciones sobre materiales y parámetros de procesamiento

Refuerzos y aditivos

El PEEK puede modificarse con diversos rellenos para mejorar propiedades específicas:

- Fibra de vidrio (normalmente 10-30%): Mejora la estabilidad dimensional y la rigidez

- Fibra de carbono (normalmente 10-30%): Mejora la resistencia mecánica y reduce el alabeo

- PTFE o grafito (5-15%): Reduce la fricción en aplicaciones de rodamientos

- Nanotubos de carbono (1-3%): Mejora la conductividad eléctrica

Cada refuerzo altera las características de fluidez y los índices de contracción del PEEK. Para los grados rellenos de vidrio, recomiendo aumentar los ángulos de desmoldeo en 0,5° adicionales por cada 10% de contenido de relleno para adaptarse a la reducción del flujo y al aumento de la abrasividad.

Compensación de la contracción y tolerancias

El comportamiento de cristalización del PEEK provoca una contracción significativa durante el enfriamiento (aproximadamente 1,0-1,3% para los grados sin relleno). Esta contracción debe predecirse con precisión y compensarse en el diseño del molde. Los proveedores de materiales proporcionan datos de contracción, pero es importante comprender que la contracción real puede variar en función de:

- Geometría de la pieza y espesor de la pared

- Condiciones de procesamiento (temperaturas de fusión y del molde)

- Contenido de refuerzo

- Nivel de cristalinidad

Para dimensiones críticas, normalmente recomiendo planificar tolerancias de ±0,2 mm para la primera pulgada y ±0,05 mm para cada pulgada adicional. Es posible conseguir tolerancias más estrictas, pero requerirán controles de proceso más sofisticados y, potencialmente, operaciones secundarias.

Características de diseño que deben evitarse con PEEK

Mi experiencia en PTSMAKE ha demostrado que ciertas características de diseño causan problemas sistemáticamente con el moldeo de PEEK:

- Esquinas afiladas: Utilice siempre radios adecuados (mínimo 0,5 mm) para reducir la concentración de tensiones.

- Secciones gruesas: Las áreas de más de 4 mm pueden provocar vacíos, hundimientos y tiempos de ciclo prolongados.

- Transiciones bruscas de grosor: Utilice transiciones graduales con una proporción máxima de 3:1

- Recortes: Aunque son posibles, aumentan considerablemente la complejidad y el coste

- Costillas largas y finas: Mantener la relación altura-grosor de las costillas por debajo de 3:1 para evitar problemas de llenado y expulsión.

Consideraciones económicas para el diseño de piezas PEEK

El PEEK es un material caro (a menudo $75-100/kg), por lo que la eficiencia del material es una consideración económica clave. Las estrategias de diseño que minimizan el uso de material al tiempo que mantienen el rendimiento son fundamentales:

- Implementar nervaduras en lugar de secciones sólidas

- Considerar la extracción de los volúmenes no funcionales

- Utilizar la simulación para optimizar el grosor de las paredes en función de la relación resistencia-peso.

- Evaluar si todas las partes del componente requieren las propiedades de rendimiento del PEEK.

Además, el diseño de moldes para PEEK suele requerir aceros de mayor calidad, sistemas de control de temperatura más precisos y mecanismos de expulsión más robustos que los de los plásticos estándar. Estos factores aumentan los costes de utillaje, pero son esenciales para el éxito de la producción a largo plazo.

¿Cómo garantizar el control de calidad en los proyectos de moldeo por inyección de PEEK?

¿Alguna vez ha recibido componentes PEEK que no cumplían las especificaciones, lo que ha provocado retrasos en el proyecto y sobrecostes en el presupuesto? ¿O ha tenido problemas con la calidad irregular de las piezas a pesar de utilizar materiales de primera calidad? Estos problemas de control de calidad pueden transformar proyectos prometedores de PEEK en costosas pesadillas.

El control de calidad en el moldeo por inyección de PEEK requiere un enfoque sistemático que incluya la validación de materiales, parámetros de procesamiento optimizados, técnicas de inspección avanzadas y documentación exhaustiva. La aplicación de estos controles garantiza la precisión dimensional, la integridad mecánica y la uniformidad en todas las series de producción.

Comprender los retos de calidad exclusivos del moldeo por inyección de PEEK

Cuando se trabaja con polieteretercetona (PEEK), el control de calidad adquiere mayor importancia. Este termoplástico de alto rendimiento exige enfoques especializados debido a sus características únicas de procesamiento. Con una temperatura de transición vítrea de 143 °C y un punto de fusión en torno a los 343 °C, el PEEK requiere unas condiciones de procesamiento precisas para lograr resultados óptimos.

Los principales retos de calidad que he encontrado con el moldeo por inyección de PEEK incluyen:

- Degradación del material por secado inadecuado o exposición excesiva al calor.

- Inestabilidad dimensional debida a altas tasas de contracción (aproximadamente 1-1,5%)

- Huecos y líneas de soldadura débiles debido a una presión de empaquetadura insuficiente

- Imperfecciones superficiales debidas a las fluctuaciones de la temperatura de transformación

- Variaciones de cristalinidad8 que afectan a las propiedades mecánicas y a la estabilidad dimensional

En PTSMAKE hemos desarrollado exhaustivos protocolos de control de calidad específicos para los materiales PEEK, que garantizan resultados uniformes incluso en las aplicaciones más exigentes.

Medidas de control de calidad previas a la producción

Pruebas de validación de materiales

Antes de que cualquier resina PEEK entre en nuestras máquinas, aplicamos rigurosos procedimientos de validación de materiales:

- Verificación del Certificado de Análisis (CoA) de cada lote

- Pruebas de contenido de humedad (PEEK requiere <0,02% de humedad)

- Pruebas de índice de fluidez para verificar las características de procesamiento

- Pruebas DSC (Calorimetría Diferencial de Barrido) para confirmar las propiedades térmicas

Análisis del diseño para la fabricación (DFM)

La calidad comienza con el diseño. Nuestro equipo de ingeniería revisa cada diseño de componente PEEK para identificar posibles problemas de fabricación:

- Análisis de uniformidad del grosor de las paredes para evitar el alabeo

- Optimización de la ubicación de las compuertas para minimizar los defectos relacionados con el flujo

- Verificación del ángulo de inclinación para una expulsión limpia

- Evaluación de la disposición de los canales de refrigeración para garantizar una refrigeración uniforme

Estas medidas de preproducción reducen considerablemente los problemas de calidad antes de fabricar la primera pieza.

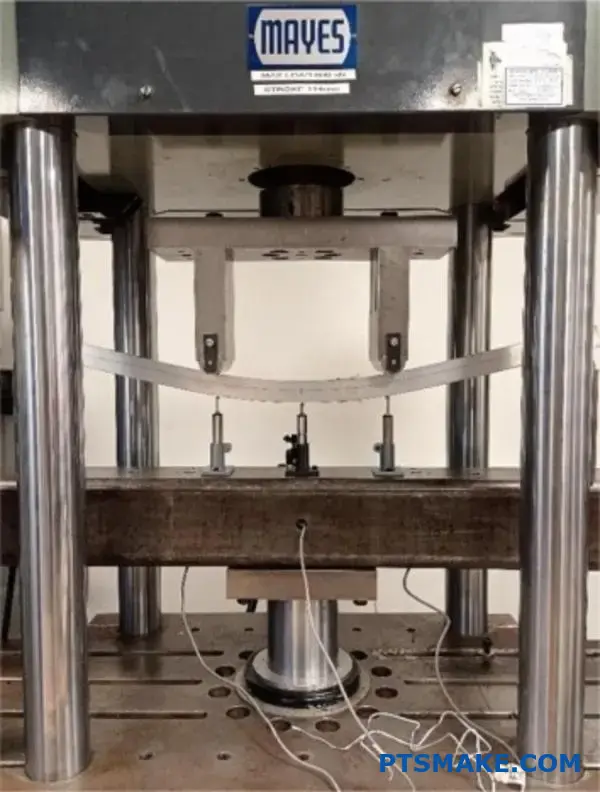

Técnicas de control de calidad durante el proceso

Control de parámetros críticos de procesamiento

Las ventanas de procesamiento del PEEK son más estrechas que las de los plásticos convencionales. Implementamos la supervisión en tiempo real de:

| Parámetro de procesamiento | Alcance típico | Método de control |

|---|---|---|

| Temperatura del barril | 360-400°C | Conjunto de termopares con registro digital |

| Temperatura del molde | 170-200°C | Cartografía térmica por infrarrojos |

| Presión de inyección | 100-140 MPa | Transductores de presión con registro de datos |

| Tiempo de espera | 10-20 segundos | Verificación automatizada del tiempo de ciclo |

| Tiempo de enfriamiento | 10-30 segundos | Control adaptativo basado en la temperatura |

Inspección del primer artículo (FAI)

Cada serie de producción comienza con una inspección exhaustiva del primer artículo:

- Verificación dimensional completa mediante MMC (máquina de medición por coordenadas)

- Inspección visual con lupa para detectar defectos superficiales

- Comparación del peso con los cálculos teóricos

- Pruebas funcionales, si procede

Sólo después de la aprobación de la FAI comienza la producción completa, lo que garantiza la calidad desde la primera pieza.

Verificación de la calidad posterior a la producción

Control estadístico de procesos (CEP)

Aplicamos técnicas de SPC para el control continuo de la calidad, entre las que se incluyen:

- Gráficos X-bar y R para dimensiones críticas

- Análisis de capacidad (Cpk > 1,33 para características críticas)

- Análisis de tendencias para identificar desviaciones del proceso antes de que se produzcan defectos

Ensayos avanzados de materiales

Para componentes PEEK con requisitos de rendimiento críticos, ofrecemos:

- Pruebas DSC para verificar el porcentaje de cristalinidad

- FTIR (espectroscopia infrarroja con transformada de Fourier) para la composición del material

- Ensayos de propiedades mecánicas (tracción, flexión, impacto)

- Pruebas de estrés ambiental para condiciones específicas de la aplicación

Sistemas de documentación y trazabilidad

Una documentación exhaustiva es esencial para un control de calidad eficaz. Nuestro sistema incluye:

Control de lotes y trazabilidad de piezas

Cada componente de PEEK puede remontarse a:

- Número de lote del material original

- Condiciones y parámetros de transformación

- Resultados y aprobaciones del control de calidad

- Información sobre la máquina y el operador

Informes y análisis de calidad

Proporcionamos informes de calidad detallados que muestran:

- Resultados dimensionales con análisis estadístico

- Gráficos de parámetros del proceso que muestran la estabilidad

- Detalles de las no conformidades con análisis de la causa raíz

- Medidas correctoras aplicadas

Esta documentación no sólo verifica la calidad, sino que permite una mejora continua a lo largo del tiempo.

Crear una asociación de control de calidad

Los sistemas de control de calidad más eficaces implican una estrecha colaboración entre nuestro equipo y el suyo. Se lo recomiendo:

- Participación temprana de nuestro equipo de calidad en los debates sobre diseño

- Desarrollo conjunto de características críticas para la calidad (CTQ)

- Revisión periódica de los datos sobre la capacidad de los procesos

- Iniciativas compartidas de mejora continua

Según mi experiencia, cuando los clientes participan activamente en la planificación de la calidad, conseguimos sistemáticamente resultados superiores para los componentes PEEK.

Descubra cómo afecta la compatibilidad química a la selección de materiales y a su rendimiento. ↩

Descubra cómo afecta esta propiedad del material al rendimiento del implante y a los resultados de los pacientes. ↩

Descubra cómo afecta este proceso químico a las propiedades finales y al coste del PEEK. ↩

Término técnico que describe cómo fluye el plástico fundido durante su transformación. ↩

Haga clic para conocer el impacto crítico de la cristalinidad en el rendimiento del PEEK. ↩

Sepa cómo afectan los productos químicos al rendimiento de los polímeros en aplicaciones críticas. ↩

Conozca el impacto de la cristalización en el diseño de piezas PEEK y cómo controlarla. ↩

Descubra cómo influye la cristalinidad en el rendimiento y la fiabilidad de sus piezas PEEK. ↩