¿Frustrado con las limitaciones del mecanizado tradicional? Como experto en fabricación con más de 15 años en PTSMAKE, he visto cómo el mecanizado SFM (pies de superficie por minuto) revoluciona la precisión y la eficiencia en el trabajo del metal.

El mecanizado SFM es un método de medición de la velocidad de corte que calcula la rapidez con la que el filo de una herramienta se desplaza por la superficie de la pieza. Es crucial porque ayuda a determinar las velocidades de corte óptimas, lo que se traduce en mejores acabados superficiales y una mayor vida útil de la herramienta.

He supervisado personalmente miles de proyectos de mecanizado, y puedo decirle que entender el SFM es como tener un arma secreta en su arsenal de fabricación. No se trata sólo de velocidad, sino de lograr el equilibrio perfecto entre productividad y calidad. Permítame compartir lo que he aprendido sobre cómo maximizar el potencial de SFM en las operaciones de mecanizado modernas.

¿Qué es el mecanizado SFM?

¿Se ha preguntado alguna vez por qué algunas operaciones de mecanizado CNC dan como resultado acabados lisos y perfectos mientras que otras dejan superficies rugosas e insatisfactorias? El secreto suele estar en comprender y aplicar correctamente los Pies de Superficie por Minuto (SFM).

El mecanizado SFM es un concepto fundamental que mide la velocidad a la que el filo de una herramienta de corte se desplaza por la superficie de la pieza, expresada en pies por minuto. Es crucial para determinar las velocidades de corte óptimas y lograr precisión en el mecanizado CNC.

Comprender los fundamentos de la gestión forestal sostenible

Los pies de superficie por minuto (SFM) son uno de los parámetros más críticos en las operaciones de mecanizado. En esencia, SFM representa la velocidad de corte real en el punto donde la herramienta se encuentra con la pieza de trabajo. Piense que mide la velocidad a la que se desplaza el filo de corte a lo largo de la superficie que se está cortando. Por ejemplo, si marca un punto en el filo de una herramienta de corte, SFM le indica cuántos metros recorrería ese punto en un minuto si pudiera estirar su trayectoria circular hasta convertirla en una línea recta.

El papel de la SFM en distintos materiales

Diferentes materiales requieren diferentes valores de SFM para un corte óptimo. He aquí una pauta básica para materiales comunes:

| Tipo de material | Gama SFM recomendada |

|---|---|

| Aluminio | 200-1000 |

| Acero dulce | 70-100 |

| Acero inoxidable | 65-120 |

| Latón | 200-400 |

| Plásticos | 300-1000 |

Impacto en la vida útil de la herramienta y el acabado superficial

La relación entre el SFM y los resultados del mecanizado es crucial. Un SFM demasiado alto puede provocar:

- Desgaste excesivo de la herramienta

- Mal acabado superficial

- Reducción de la vida útil de la herramienta

- Aumento de los costes de producción

Por el contrario, un SFM demasiado bajo podría dar lugar a:

- Corte ineficaz

- Filo incorporado en las herramientas

- Acabado superficial rugoso

- Mayor tiempo de mecanizado

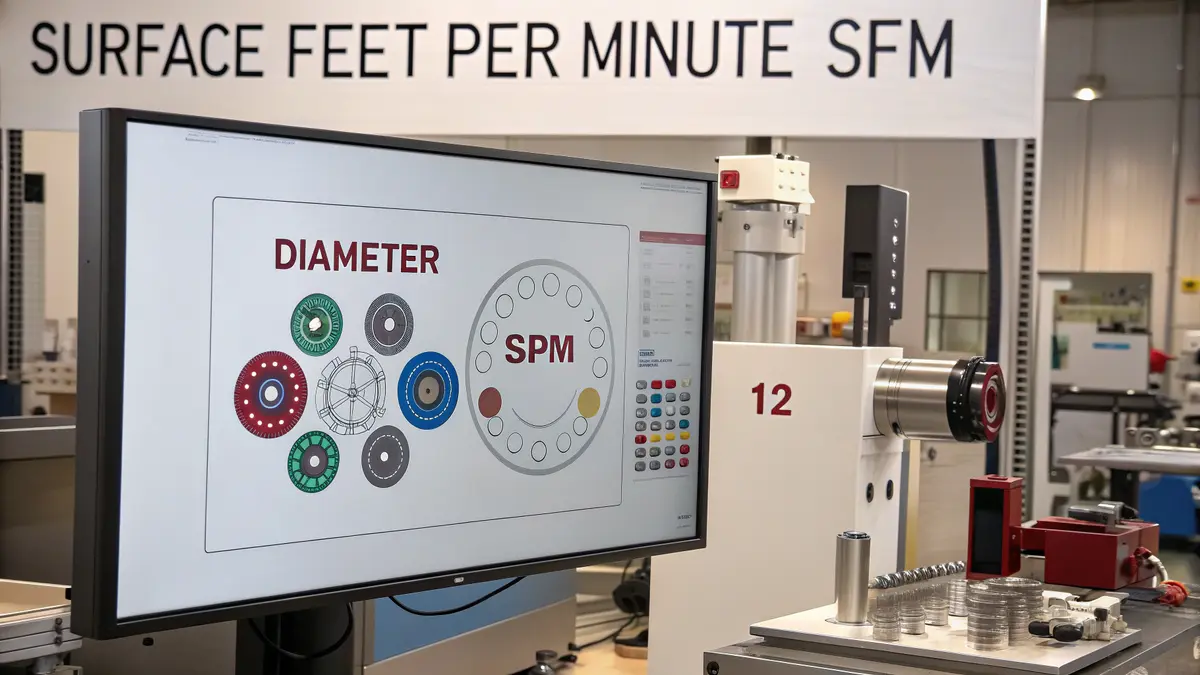

El cálculo de la SFM en la práctica

La fórmula para calcular el SFM es

SFM = (π × Diámetro × RPM) ÷ 12

Dónde:

- El diámetro está en pulgadas

- RPM es la velocidad del husillo

- 12 convierte pulgadas en pies

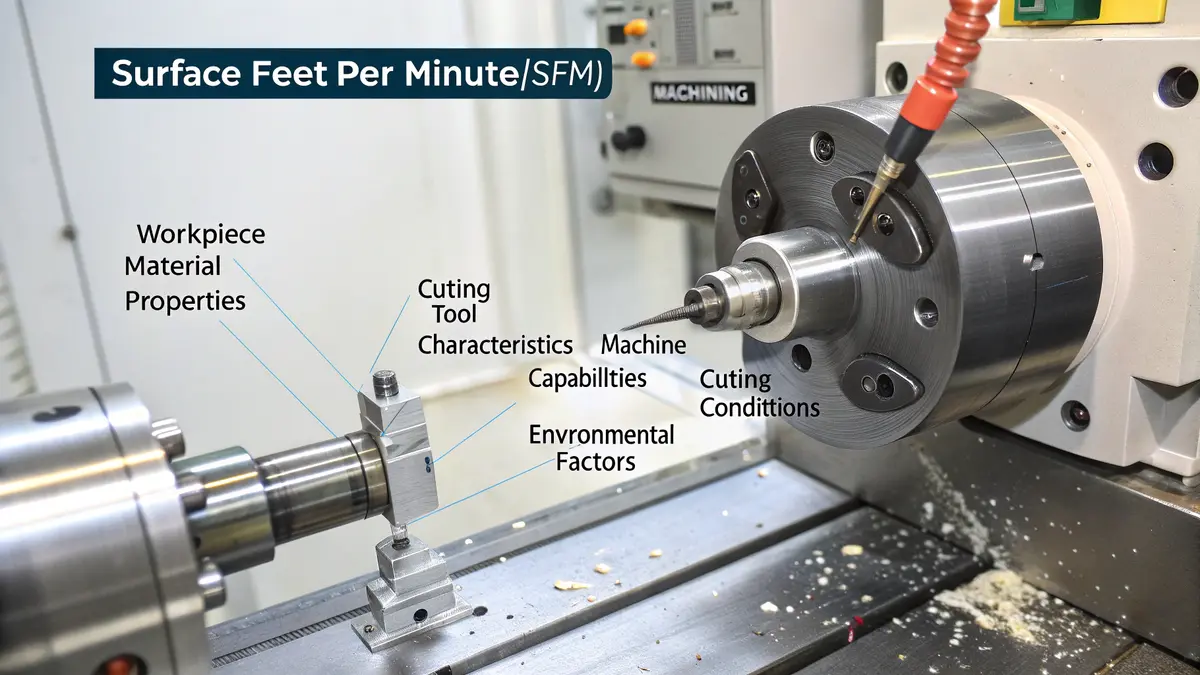

Factores que influyen en la selección de la SFM

Varios factores clave influyen en la elección de la gestión forestal sostenible adecuada:

Propiedades del material de la pieza

- Dureza

- Conductividad térmica

- Composición del material

Características de la herramienta de corte

- Material de la herramienta

- Tipo de revestimiento

- Geometría de la herramienta

Condiciones de mecanizado

- Uso de refrigerante

- Profundidad de corte

- Velocidad de avance

Control SFM moderno en operaciones CNC

En los centros de mecanizado CNC actuales, el control SFM suele estar automatizado. Las máquinas modernas pueden:

- Mantiene constante la velocidad de la superficie a pesar de los cambios de diámetro

- Ajuste automático de las RPM para un corte óptimo

- Control y ajuste de parámetros en tiempo real

- Compensación del desgaste de las herramientas

Buenas prácticas para la aplicación de la gestión forestal sostenible

Inicio Conservador

Comience siempre con valores de SFM conservadores y ajústelos en función de los resultados. Este enfoque ayuda a evitar daños en la herramienta y garantiza una calidad constante.Controlar el desgaste de las herramientas

La inspección periódica del desgaste de la herramienta ayuda a optimizar los ajustes del SFM. Un desgaste excesivo indica la necesidad de ajustar el SFM.Factores medioambientales

Factores como el tipo de refrigerante, la rigidez de la máquina y la fijación de la pieza pueden afectar a los valores óptimos de SFM.

Errores comunes que hay que evitar

Ignorar los requisitos específicos de los materiales

Diferentes materiales necesitan diferentes rangos de SFM. Utilizar un enfoque único para todos conduce a malos resultados.Pasar por alto las especificaciones de las herramientas

Cada herramienta de corte tiene unos rangos de SFM recomendados. Excederlos puede causar un fallo prematuro de la herramienta.No adaptarse a las condiciones

Si no se modifica el SFM en función de las condiciones reales de mecanizado, el resultado puede ser un rendimiento subóptimo.

Beneficios de un control adecuado de la SFM

Comprender y aplicar correctamente los principios de la GFS conduce a:

- Mejora de la calidad del acabado superficial

- Mayor vida útil de la herramienta

- Reducción de los costes de mecanizado

- Aumento de la productividad

- Resultados más coherentes

- Mejor calidad de las piezas

- Mayor fiabilidad del proceso

Mediante un control adecuado del SFM, los fabricantes pueden lograr un equilibrio óptimo entre velocidad de producción y calidad, lo que en última instancia se traduce en operaciones de mecanizado más eficaces y rentables. Este parámetro fundamental sigue siendo crucial en el mecanizado CNC moderno, donde la precisión y la eficiencia son primordiales para una fabricación competitiva.

¿Por qué es importante la SFM en el mecanizado de precisión?

Imagine cortar el metal como si fuera mantequilla, conseguir acabados de espejo y mantener las tolerancias más ajustadas que un cabello humano. No es magia, es el poder de los pies de superficie por minuto (SFM) correctamente gestionados en el mecanizado de precisión.

Los pies de superficie por minuto (SFM) son la piedra angular del mecanizado de precisión que determina la velocidad de corte, la vida útil de la herramienta y la calidad de la pieza. Cuando se optimiza correctamente, garantiza un acabado superficial uniforme, precisión dimensional y una producción rentable en diversos materiales.

Comprender los fundamentos de la gestión forestal sostenible

Los pies de superficie por minuto representan la velocidad a la que el filo de la herramienta de corte se desplaza por la superficie de la pieza. En PTSMAKE, hemos comprobado que dominar los cálculos de SFM es crucial para conseguir unas condiciones de corte óptimas. La fórmula básica es:

SFM = (π × Diámetro × RPM) ÷ 12

Dónde:

- El diámetro se mide en pulgadas

- RPM es la velocidad del husillo

- 12 convierte el resultado en pies

Impacto en la vida útil y el rendimiento de la herramienta

La relación entre el SFM y la vida útil de la herramienta es fundamental para la fabricación de precisión. Esto es lo que he observado en nuestras extensas operaciones de mecanizado:

| Gama SFM | Impacto en la vida útil de la herramienta | Calidad del acabado superficial |

|---|---|---|

| Demasiado bajo | Mayor vida útil de la herramienta pero peor acabado | Desbaste, endurecimiento potencial del trabajo |

| Óptimo | Desgaste y rendimiento equilibrados | Acabado excelente y uniforme |

| Demasiado alto | Desgaste y avería rápidos de las herramientas | Acabado degradado, daños térmicos |

Consideraciones específicas sobre los materiales

Los distintos materiales requieren gamas de SFM específicas para obtener resultados óptimos. Basándonos en nuestra experiencia en PTSMAKE, estos son los rangos típicos que utilizamos:

| Material | Gama SFM recomendada | Consideraciones especiales |

|---|---|---|

| Aluminio | 200-1000 | Mayores velocidades posibles con una refrigeración adecuada |

| Acero inoxidable | 65-100 | Requiere una configuración rígida y herramientas afiladas |

| Acero para herramientas | 40-150 | La dureza afecta a la selección de la velocidad |

| Titanio | 50-150 | Las velocidades más bajas evitan el endurecimiento del trabajo |

Implicaciones económicas de una gestión adecuada de la gestión forestal sostenible

No se puede exagerar el impacto económico de una correcta selección de SFM. En nuestras operaciones de mecanizado de precisión, hemos identificado varios factores de coste clave:

Consumo de herramientas

- Una SFM óptima reduce las sustituciones innecesarias de herramientas

- Prolonga la vida útil de la herramienta de corte 30-50%

- Minimiza las interrupciones de la producción

Eficacia de la producción

- Las velocidades adecuadas aumentan las piezas por hora

- Reduce el tiempo de preparación y ajuste

- Minimiza los índices de desechos

Garantía de calidad

- El acabado uniforme de la superficie reduce el tiempo de inspección

- Menos piezas rechazadas

- Menores costes de reelaboración

Aplicaciones específicas del sector

Componentes aeroespaciales

En la fabricación aeroespacial, donde las tolerancias pueden ser tan ajustadas como ±0,0001 pulgadas, es crucial un SFM adecuado. Mantenemos un control preciso de la SFM durante el mecanizado:

- Componentes de la turbina

- Piezas del tren de aterrizaje

- Elementos estructurales

Productos sanitarios

La fabricación de dispositivos médicos requiere un acabado superficial y una integridad del material excepcionales. Un SFM adecuado garantiza:

- Biocompatibilidad

- Limpieza de la superficie

- Propiedades coherentes de los materiales

Piezas de precisión para automóviles

En el caso de los componentes de automoción, la optimización SFM ayuda a conseguir:

- Altos índices de producción

- Calidad constante

- Fabricación rentable

Técnicas avanzadas de optimización de SFM

El mecanizado de precisión moderno requiere enfoques sofisticados para la gestión de la SFM:

Ajuste SFM dinámico

- Sistemas de vigilancia en tiempo real

- Optimización automática del avance

- Compensación del desgaste de la herramienta

Consideraciones medioambientales

- Control de la temperatura

- Eficacia del refrigerante

- Factores de rigidez de la máquina

Integración de procesos

- Optimización del software CAM

- Estrategias de trayectoria de la herramienta

- Verificación de los parámetros de corte

Control de calidad mediante la gestión de la gestión forestal sostenible

Mantener una SFM adecuada influye directamente en las métricas de control de calidad:

Acabado superficial

- Valores Ra dentro de especificación

- Patrones de textura coherentes

- Mínimas marcas de herramientas

Precisión dimensional

- Reducción de los efectos de la dilatación térmica

- Velocidades constantes de arranque de material

- Desviación previsible de la herramienta

Estabilidad del proceso

- Reducción de las vibraciones

- Formación homogénea de virutas

- Predicción fiable de la vida útil de las herramientas

Gracias a una cuidadosa gestión de la SFM, hemos logrado resultados notables en nuestras operaciones de mecanizado de precisión. La clave está en comprender la interacción entre la velocidad de corte, las propiedades del material y los resultados deseados. Este conocimiento, combinado con modernos sistemas de supervisión y control, nos permite mantener los más altos estándares de fabricación de precisión al tiempo que optimizamos los costes y la eficiencia.

¿Cómo calcular el SFM para una configuración óptima?

¿Alguna vez ha tenido problemas para conseguir el acabado superficial perfecto en sus piezas mecanizadas? Como experto en fabricación, he observado que muchos maquinistas pasan por alto la importancia crítica de los cálculos de pies de superficie por minuto (SFM).

La clave para calcular los ajustes óptimos de SFM reside en utilizar la fórmula SFM = (π × Diámetro × RPM) ÷ 12, teniendo en cuenta las propiedades del material y las características de la herramienta. Este cálculo preciso garantiza el mejor equilibrio entre eficiencia de corte y vida útil de la herramienta.

Entender la fórmula básica del SFM

La base de unas velocidades de mecanizado adecuadas comienza con la comprensión de la fórmula SFM. Desglosemos cada componente:

- π (Pi) = 3,14159

- Diámetro = Diámetro de la herramienta o pieza en pulgadas

- RPM = Velocidad del cabezal en revoluciones por minuto

- 12 = Factor de conversión de pulgadas a pies

Cuando se trabaja con esta fórmula, es crucial mantener la coherencia de las unidades. En mi experiencia en PTSMAKE, siempre me aseguro de que nuestros maquinistas utilicen pulgadas para las medidas de diámetro a fin de evitar errores de conversión.

Recomendaciones específicas para cada material

Diferentes materiales requieren diferentes rangos de SFM para un corte óptimo. He aquí una tabla exhaustiva que he desarrollado basándome en materiales comunes:

| Tipo de material | Gama SFM recomendada | Material de la herramienta |

|---|---|---|

| Acero dulce | 60-100 | Carburo |

| Acero inoxidable | 40-80 | Carburo |

| Aluminio | 200-1000 | HSS/Carburo |

| Latón | 200-400 | HSS/Carburo |

| Titanio | 30-60 | Carburo |

Ejemplos prácticos de operaciones de fresado

Veamos un ejemplo real. Supongamos que está fresando aluminio con una fresa de metal duro de 1/2 pulgada:

- SFM recomendado para el aluminio: 500

- Diámetro de la herramienta: 0,5 pulgadas

- Para hallar las RPM RPM = (SFM × 12) ÷ (π × Diámetro)

- RPM = (500 × 12) ÷ (3,14159 × 0,5) = 3.822 RPM

Ajuste en función del material y el estado de la herramienta

El tipo y el estado de las herramientas de corte influyen considerablemente en los ajustes óptimos de la SFM:

Herramientas de acero de alta velocidad (HSS):

- Reducir el SFM recomendado en 30%

- Mejor para operaciones a baja velocidad

- Más indulgente con la acumulación de calor

Herramientas de carburo:

- Puede mantener valores más altos de SFM

- Mayor resistencia al desgaste

- Ideal para tiradas de producción

Consideración de las limitaciones operativas

Hay varios factores que obligan a ajustar el SFM calculado:

Limitaciones de la máquina:

- Velocidad máxima del husillo

- Disponibilidad de energía

- Rigidez de la instalación

Capacidad de refrigeración:

- El refrigerante de inundación permite una mayor SFM

- El corte en seco requiere una SFM reducida

- La refrigeración a través de la herramienta permite aumentar la velocidad

Requisitos de acabado de la superficie:

- Un SFM más alto suele producir mejores acabados

- Puede ser necesario un MFE inferior para materiales difíciles

- Equilibrio entre acabado y vida útil de la herramienta

Correlación del avance

La relación entre el SFM y la velocidad de avance es crucial para un corte óptimo:

Alimentación por revolución (FPR):

- Calculado en función del diámetro de la herramienta

- Normalmente 0,001-0,015 pulgadas por revolución

- Ajustado en función de los requisitos de material y acabado

Fórmula de la tasa de alimentación:

Avance = RPM × Número de canales × Avance por diente

Consideraciones sobre el control de calidad

Para mantener una calidad constante, recomiendo vigilar estos aspectos:

Indicadores de desgaste de la herramienta:

- Degradación del acabado superficial

- Mayores fuerzas de corte

- Formación de virutas modificada

Verificación del proceso:

- Controles dimensionales periódicos

- Inspección del acabado superficial

- Medición del desgaste de la herramienta

Documentación:

- Registro de parámetros correctos

- Seguimiento de la vida útil de la herramienta

- Documentar los resultados del acabado superficial

Si calcula correctamente el SFM y tiene en cuenta estos factores, podrá obtener unos resultados de mecanizado óptimos. Recuerde empezar de forma conservadora y ajustar en función del rendimiento real. Este enfoque nos ha ayudado en PTSMAKE a mantener altos estándares de calidad al tiempo que maximizamos la vida útil de la herramienta y la productividad.

Tenga en cuenta que estos cálculos sirven como puntos de partida. A menudo es necesario realizar ajustes en función de las condiciones de corte y los resultados reales. Supervise siempre el proceso de mecanizado y realice ajustes graduales para obtener los mejores resultados posibles.

¿Qué factores influyen en la SFM en el mecanizado?

¿Alguna vez se ha preguntado por qué algunas operaciones de mecanizado funcionan sin problemas mientras que otras tienen dificultades? Después de gestionar innumerables proyectos de CNC, he descubierto que los pies de superficie por minuto (SFM) son a menudo la clave oculta del éxito o el fracaso.

Los pies de superficie por minuto en el mecanizado están influidos por múltiples factores interconectados, como las propiedades del material de la pieza de trabajo, las características de la herramienta de corte, las capacidades de la máquina y las condiciones ambientales. Comprender estos factores es crucial para lograr un rendimiento de corte óptimo.

Propiedades del material de la pieza

El material de la pieza influye significativamente en la elección del SFM. A continuación se explica cómo afectan las distintas propiedades del material al rendimiento del mecanizado:

Dureza

- Los materiales más duros suelen requerir menos SFM

- Los materiales más blandos permiten valores de SFM más elevados

- La dureza del material influye directamente en el desgaste de la herramienta

Ductilidad

Los materiales con mayor ductilidad requieren una cuidadosa selección de SFM porque:

- Tienden a formar astillas largas y continuas

- Puede provocar la formación de bordes acumulados

- Puede requerir velocidades de corte específicas para mantener el acabado superficial

Características de la herramienta de corte

La elección del material de la herramienta de corte y del revestimiento desempeña un papel crucial en la determinación de la SFM óptima:

Selección del material de la herramienta

| Material de la herramienta | Características | Gama SFM típica |

|---|---|---|

| Acero de alta velocidad (HSS) | Buena resistencia, menor coste | 30-100 SFM |

| Carburo | Mayor dureza, mejor resistencia al desgaste | 100-1000 SFM |

| Cerámica | Excelente resistencia al calor, quebradizo | 500-2500 SFM |

Impacto del revestimiento de la herramienta

Las modernas tecnologías de revestimiento han revolucionado la capacidad de mecanizado:

- El revestimiento TiN aumenta la resistencia al desgaste

- AlTiN proporciona una mejor disipación del calor

- El TiCN ofrece mayor dureza y tenacidad

Capacidades de la máquina

Las especificaciones de la máquina influyen directamente en la SFM alcanzable:

Limitaciones de velocidad del cabezal

- Las RPM máximas afectan al SFM más alto posible

- Las RPM mínimas estables determinan el límite inferior del SFM

- La potencia del husillo influye en la capacidad de fuerza de corte

Rigidez de la máquina

- Una mayor rigidez permite aumentar la SFM

- Mejor capacidad de amortiguación de las vibraciones

- Condiciones de corte más estables

Condiciones de corte

El entorno de corte afecta significativamente a la selección óptima de SFM:

Métodos de refrigeración

- El refrigerante de inundación permite una mayor SFM

- MQL (Minimum Quantity Lubrication) requiere SFM ajustado

- El corte en seco suele requerir una SFM reducida

Parámetros de corte

- Interacción de la velocidad de avance con SFM

- Consideraciones sobre la profundidad de corte

- Efectos del ángulo de acoplamiento de la herramienta

Factores medioambientales

La temperatura y las condiciones ambientales desempeñan un papel crucial:

Temperatura ambiente

- Las temperaturas más altas pueden requerir un ajuste del SFM

- Consideraciones sobre la dilatación térmica

- Impacto en la eficacia del refrigerante

Tienda Medio ambiente

- Efectos de la humedad en el comportamiento de los materiales

- Impacto del polvo y la contaminación

- Influencia de la calidad del aire en la eficiencia de la refrigeración

En el contexto de nuestras operaciones en PTSMAKE, hemos aplicado un enfoque sistemático a la selección de SFM. Nuestro proceso tiene en cuenta todos estos factores a través de una matriz integral que ayuda a optimizar los parámetros de corte para cada aplicación específica.

Por ejemplo, al mecanizar componentes de aluminio para aplicaciones aeroespaciales, solemos empezar con un SFM de referencia, pero lo ajustamos en función de:

- Propiedades específicas de la aleación

- Requisitos de acabado superficial

- Patrones de desgaste de las herramientas

- Características de estabilidad de la máquina

Este enfoque holístico nos ha ayudado a conseguir resultados coherentes en diversas operaciones de mecanizado. Recuerde que estos factores no existen de forma aislada, sino que interactúan entre sí de forma compleja. La clave del éxito del mecanizado reside en comprender estas interacciones y realizar los ajustes adecuados para mantener unas condiciones de corte óptimas.

Las máquinas CNC modernas suelen venir con sistemas de control avanzados que ayudan a realizar un seguimiento de estas variables en tiempo real. Sin embargo, la experiencia y los conocimientos de los maquinistas cualificados siguen teniendo un valor incalculable a la hora de interpretar estos datos y realizar los ajustes necesarios para lograr los mejores resultados posibles.

La selección adecuada de SFM, teniendo en cuenta todos estos factores, conduce a:

- Mayor vida útil de la herramienta

- Mejor acabado superficial

- Mayor precisión dimensional

- Aumento de la productividad

- Reducción de los costes de fabricación

Es esencial mantener registros detallados de las combinaciones de parámetros que han dado buenos resultados para distintos materiales y operaciones. Esta documentación se convierte en un valioso recurso para futuros proyectos y ayuda a mantener la coherencia entre varios operadores de máquinas y turnos.

¿Qué herramientas y tecnologías ayudan a optimizar la gestión forestal sostenible?

¿Se ha preguntado alguna vez cómo consiguen los modernos talleres mecánicos unos acabados superficiales perfectos? El secreto no está sólo en las máquinas, sino en las sofisticadas herramientas y tecnologías que optimizan los cálculos de pies de superficie por minuto (SFM).

La optimización SFM actual se basa en un ecosistema integrado de software de programación CNC, sistemas de supervisión en tiempo real y análisis basados en IA. Estas herramientas trabajan juntas para calcular, ajustar y mantener las velocidades de corte ideales para obtener la máxima eficiencia y calidad.

Software de programación CNC inteligente

El moderno software de programación CNC ha revolucionado la forma de abordar los cálculos de SFM. Estas plataformas ofrecen calculadoras integradas que determinan instantáneamente las velocidades de corte óptimas en función de las propiedades del material y las especificaciones de la herramienta. En PTSMAKE, hemos implementado sistemas CAM avanzados que ajustan automáticamente los parámetros SFM en función de las condiciones de corte cambiantes.

Las características clave incluyen:

- Optimización dinámica del avance

- Simulación de la trayectoria de la herramienta con verificación de la velocidad

- Parámetros de corte específicos del material

- Detección y evitación automática de colisiones

Sistemas de vigilancia en tiempo real

La integración de sistemas de seguimiento en tiempo real ha transformado la optimización de la SFM de un cálculo estático a un proceso dinámico. Estos sistemas utilizan sensores avanzados para hacer un seguimiento:

| Parámetro | Objetivo de la supervisión | Beneficio |

|---|---|---|

| Fuerzas de corte | Detección del desgaste de la herramienta y optimización del avance | Mayor vida útil de la herramienta |

| Vibración | Identificar las velocidades de corte óptimas | Mejor acabado superficial |

| Temperatura | Prevenir daños térmicos | Mejor calidad de las piezas |

| Consumo de energía | Supervisar la eficacia de la máquina | Reducción de los costes de explotación |

Bases de datos integradas de gestión de herramientas

Las instalaciones de fabricación modernas utilizan ahora bases de datos de gestión de herramientas completas que almacenan y realizan un seguimiento:

- Especificaciones de la geometría de la herramienta

- Parámetros de corte recomendados

- Datos históricos de rendimiento

- Predicción de la vida útil de las herramientas

Estas bases de datos se integran perfectamente con los controladores CNC, lo que garantiza que los operarios siempre tengan acceso a los ajustes SFM óptimos para combinaciones específicas de herramientas y materiales.

Plataformas analíticas basadas en IA

La introducción de la inteligencia artificial ha aportado capacidades predictivas a la optimización de la SFM. Estos sistemas:

- Analizar datos históricos de mecanizado

- Identificar patrones en el desgaste de las herramientas

- Predecir los parámetros de corte óptimos

- Recomendar programas de mantenimiento preventivo

Nuestra experiencia demuestra que los sistemas basados en IA pueden reducir el desgaste de las herramientas hasta en 30% y aumentar la productividad en 25%.

Tecnología Digital Twin

La tecnología de gemelos digitales crea réplicas virtuales de los procesos físicos de mecanizado, lo que nos permite:

- Simular diferentes configuraciones de SFM

- Optimizar los parámetros antes del corte real

- Predecir el comportamiento de la herramienta en diversas condiciones

- Identificar posibles problemas antes de que se produzcan

Aplicaciones móviles e integración en la nube

Las herramientas modernas de optimización de la gestión forestal sostenible van más allá del taller:

- Aplicaciones móviles para la supervisión a distancia

- Almacenamiento de parámetros en la nube

- Funciones de colaboración en tiempo real

- Sincronización de datos entre plataformas

Sistemas de mantenimiento predictivo

Estos sistemas combinan múltiples fuentes de datos para:

| Tipo de datos | Análisis Objetivo | Medidas adoptadas |

|---|---|---|

| Patrones de desgaste de herramientas | Predecir el fallo de la herramienta | Programar las sustituciones |

| Rendimiento de la máquina | Identificar las caídas de eficiencia | Ajustar parámetros |

| Métricas de calidad | Acabado de la superficie de la vía | Optimizar los ajustes de SFM |

| Datos de producción | Supervisar el rendimiento | Equilibrar velocidad y calidad |

Integración con la Industria 4.0

Las herramientas modernas de optimización de SFM forman parte del ecosistema más amplio de la Industria 4.0, conectándose con:

- Sistemas de planificación de recursos empresariales (ERP)

- Sistemas de ejecución de la fabricación (MES)

- Sistemas de gestión de la calidad (SGC)

- Plataformas de gestión de la cadena de suministro

Esta integración garantiza que la optimización de SFM tenga en cuenta no sólo los parámetros técnicos, sino también los objetivos empresariales y los calendarios de producción.

Análisis de datos e informes

Las herramientas analíticas avanzadas proporcionan:

- Cuadros de mando personalizados

- Informes de análisis de tendencias

- Cálculos del ROI

- Documentación de conformidad

Estas funciones ayudan a los responsables a tomar decisiones informadas sobre los parámetros de mecanizado y las mejoras del proceso.

La combinación de estas herramientas y tecnologías ha transformado la optimización de SFM, que ha pasado de ser un cálculo manual a un sofisticado proceso basado en datos. Aprovechando estas soluciones avanzadas, los fabricantes pueden alcanzar niveles sin precedentes de eficiencia y calidad en sus operaciones de mecanizado. La clave está en seleccionar la combinación adecuada de herramientas y garantizar una integración correcta con los sistemas y flujos de trabajo existentes.

¿Cuáles son los retos comunes del mantenimiento de la GFS?

En mi trayectoria en la fabricación de precisión, he sido testigo de la lucha de numerosos operarios con los ajustes de los pies de superficie por minuto (SFM). Como un delicado equilibrio entre el arte y la ciencia, mantener un SFM óptimo requiere una cuidadosa atención a múltiples variables.

Los principales retos a la hora de mantener el SFM son las vibraciones de la herramienta, la deformación térmica y los cálculos incorrectos de las RPM. Estos problemas pueden afectar significativamente a la calidad de las piezas, la vida útil de las herramientas y la eficiencia general del mecanizado, por lo que requieren una solución de problemas sistemática y una supervisión periódica.

Herramienta Chatter Desafíos

La vibración de la herramienta representa uno de los retos más persistentes a la hora de mantener un SFM constante. Este problema de vibración se produce cuando hay un desequilibrio entre las fuerzas de corte y la frecuencia natural de la herramienta. Estas son las causas típicas de este problema:

- Profundidad de corte excesiva

- Ajuste incorrecto del portaherramientas

- Rigidez insuficiente de la herramienta

- Selección incorrecta de la velocidad de corte

Para hacer frente a la charla sobre herramientas, recomiendo aplicar estas soluciones:

- Ajustar gradualmente los parámetros de corte

- Siempre que sea posible, utilice herramientas de menor longitud

- Compruebe regularmente la alineación del portaherramientas

- Supervisar los patrones de desgaste de las herramientas

Problemas de deformación térmica

La gestión de la temperatura desempeña un papel crucial en el mantenimiento de unos ajustes SFM precisos. La dilatación y contracción del material pueden provocar imprecisiones dimensionales y problemas de acabado superficial. Los problemas térmicos más comunes son:

| Efecto de la temperatura | Impacto en el mecanizado | Solución |

|---|---|---|

| Expansión del material | Cambios dimensionales | Utilice un flujo de refrigerante adecuado |

| Acumulación de calor en la herramienta | Reducción de la vida útil de la herramienta | Realizar pausas de refrigeración periódicas |

| Distorsión de la pieza | Problemas de acabado superficial | Controlar constantemente la temperatura |

| Estrés térmico | Tensión interna del material | Aplicar estrategias de corte uniformes |

Errores en el cálculo de las RPM

Los ajustes incorrectos de RPM a menudo son el resultado de:

- Malinterpretar las propiedades de los materiales

- Medidas de diámetro erróneas

- Conversión incorrecta de SFM a RPM

- No se tiene en cuenta la geometría de la herramienta

La fórmula correcta para calcular las RPM es:

RPM = (SFM × 12) / (π × diámetro de la herramienta)

Desafíos de la falta de uniformidad de los materiales

Las variaciones en la composición de los materiales pueden afectar significativamente al rendimiento de los SFM:

- Incoherencias de dureza

- Variaciones de la estructura del grano

- Diferencias de tratamiento térmico

- Defectos materiales

Para mantener unos resultados coherentes, aplicamos estas prácticas:

- Pruebas periódicas de materiales

- Ajustes de parámetros documentados

- Control de calidad

- Procesos de verificación de proveedores

Gestión del desgaste de las herramientas

El desgaste de las herramientas afecta significativamente a la eficacia de la SFM:

- Patrones de desgaste progresivo

- Deterioro del filo de corte

- Degradación del acabado superficial

- Pérdida de precisión dimensional

Nuestro enfoque recomendado para el control del desgaste de las herramientas incluye:

- Inspecciones visuales periódicas

- Control de la fuerza de corte

- Comprobación del acabado superficial

- Sistemas de seguimiento de la vida útil de las herramientas

Buenas prácticas para el mantenimiento de SFM

Basándome en nuestra experiencia en PTSMAKE, recomiendo estas buenas prácticas:

Aplicación de un seguimiento sistemático:

- Programas de inspección periódica de herramientas

- Documentación de los parámetros de corte

- Sistemas de seguimiento del rendimiento

- Puntos de control de calidad

Estrategias de optimización de procesos:

- Ajuste continuo de parámetros

- Programas de mantenimiento periódico

- Programas de formación para empleados

- Protocolos de garantía de calidad

Medidas preventivas:

- Comprobaciones periódicas de calibrado

- Gestión del inventario de herramientas

- Mantenimiento del sistema de refrigeración

- Verificación de la alineación de la máquina

Marco para la resolución de problemas

A la hora de abordar cuestiones relacionadas con la gestión forestal sostenible, siga este enfoque estructurado:

Identifique el problema concreto:

- Problemas de acabado superficial

- Imprecisiones dimensionales

- Reducción de la vida útil de la herramienta

- Ineficiencias de producción

Analizar las posibles causas:

- Condiciones de la máquina

- Condiciones de la herramienta

- Propiedades de los materiales

- Parámetros de funcionamiento

Aplique soluciones:

- Ajustar los parámetros de corte

- Sustituya las herramientas desgastadas

- Modificar las estrategias de refrigeración

- Actualizar los programas de mantenimiento

Controlar los resultados:

- Mejoras en las vías

- Cambios en los documentos

- Analizar la eficacia

- Realice los ajustes necesarios

Comprendiendo y gestionando activamente estos retos, los fabricantes pueden mantener unos ajustes de SFM coherentes y lograr unos resultados de mecanizado óptimos. La supervisión periódica, el mantenimiento adecuado y la resolución sistemática de problemas son esenciales para mantener unos estándares de producción de alta calidad y maximizar la eficiencia operativa.

La clave del éxito reside en desarrollar un enfoque integral que aborde todos los aspectos del mantenimiento de la SFM, desde la gestión de las herramientas hasta la optimización de los procesos. De este modo se garantiza una calidad constante, se reducen los tiempos de inactividad y se mejora el rendimiento general de la fabricación.

¿Cómo afecta la gestión forestal sostenible a la productividad y los costes de la industria?

Las empresas manufactureras a menudo luchan por equilibrar la productividad y los costes manteniendo los estándares de calidad. La optimización de los pies de superficie por minuto (SFM) es la clave para resolver este reto, pero muchos fabricantes pasan por alto su importante impacto en sus resultados.

Una optimización adecuada de la SFM puede aumentar la productividad en 25-40%, al tiempo que reduce el desgaste de las herramientas y los costes operativos hasta en 30%. Este doble beneficio lo convierte en un factor crítico para la eficiencia de la fabricación, especialmente en industrias de alta precisión como la aeroespacial y la automovilística.

Impacto en la eficiencia de la producción

En mi experiencia de trabajo con varios clientes del sector manufacturero, la optimización de la GFS influye directamente en tres parámetros clave de la producción:

Reducción del tiempo de ciclo

- Los índices de arranque de material aumentan en 20-35%

- Los tiempos de preparación disminuyen en un 15-25%

- La utilización de la máquina mejora en un 30-40%

Prolongación de la vida útil de las herramientas

- La vida útil de la herramienta de corte aumenta en 40-60%

- Se requieren menos cambios de herramienta

- Reducción del tiempo de inactividad de la máquina

Mejora de la calidad superficial

- Mejor consistencia del acabado superficial

- Menos piezas rechazadas

- Menor necesidad de retoques

Ventajas específicas del sector

Industria aeroespacial

El sector aeroespacial ha experimentado notables mejoras gracias a los ajustes optimizados de SFM:

| Parámetro | Antes de la optimización | Después de la optimización | Mejora |

|---|---|---|---|

| Vida útil de las herramientas | 45 minutos | 75 minutos | +66.7% |

| Acabado superficial | Ra 32 | Ra 16 | +50% |

| Tasa de producción | 8 partes/hora | 12 partes/hora | +50% |

Fabricación de automóviles

Nuestros clientes del sector de la automoción informan de importantes ahorros de costes:

| Factor de coste | Configuración tradicional | SFM optimizado | Ahorro |

|---|---|---|---|

| Costes de las herramientas | $24.000/mes | $16.000/mes | 33.3% |

| Horas de trabajo | 160 horas/semana | 120 horas/semana | 25% |

| Tasa de chatarra | 3.5% | 1.8% | 48.6% |

Análisis del ROI

El rendimiento de la inversión en la optimización de la gestión forestal sostenible suele manifestarse en varios ámbitos:

Prestaciones a corto plazo (1-3 meses):

- Reducción inmediata del consumo de herramientas

- Menor tiempo de inactividad de la máquina

- Menor consumo de energía

- Reducción de la intervención del operador

Prestaciones a largo plazo (6-12 meses):

- Mayor vida útil de la máquina

- Mejora de la consistencia de las piezas

- Reducción de los costes de mantenimiento

- Mayor capacidad de planificación de la producción

Estrategia de aplicación

Para optimizar con éxito la SFM, tenga en cuenta estos pasos clave:

Evaluación inicial

- Rendimiento de referencia actual

- Análisis de la capacidad de las máquinas

- Patrones de desgaste de las herramientas

- Cuellos de botella en la producción

Proceso de optimización

- Cálculos específicos de materiales

- Cortes de prueba y validación

- Ajuste de parámetros

- Control del rendimiento

Mejora continua

- Recogida periódica de datos

- Refinamiento de parámetros

- Formación de operadores

- Actualizaciones tecnológicas

Análisis del impacto de los costes

Los beneficios económicos de una configuración optimizada de la gestión forestal sostenible son considerables:

Reducción de costes directos:

- Los costes de las herramientas disminuyen en 25-35%

- Los costes laborales se reducen en 15-25%

- Los residuos de material disminuyen en un 20-30%

Beneficios de costes indirectos:

- Menores costes de control de calidad

- Reducción de los costes de mantenimiento de existencias

- Reducción de los gastos de mantenimiento

- Mejor utilización de la máquina

Ejemplos de aplicaciones reales

Nuestros clientes de fabricación robótica han obtenido resultados notables:

Componentes de precisión:

- 40% reducción del tiempo de ciclo

- 55% mejora de la vida útil de la herramienta

- 28% disminución de los costes globales de producción

Montajes complejos:

- 35% aumento de la producción

- 45% reducción del tiempo de preparación

- 30% mejora de la calidad del acabado superficial

Consideraciones futuras

El impacto de la optimización de la SFM sigue evolucionando con la tecnología:

Integración de la Industria 4.0

- Ajuste de parámetros en tiempo real

- Mantenimiento predictivo

- Optimización automatizada

Beneficios de la sostenibilidad

- Reducción del consumo de energía

- Menor huella de carbono

- Mínimo desperdicio de material

Este exhaustivo análisis demuestra que una optimización adecuada de la gestión de la producción forestal no se limita a la velocidad, sino que constituye un enfoque estratégico para mejorar la eficiencia y la rentabilidad general de la fabricación. Las empresas que aplican estas optimizaciones informan sistemáticamente de mejoras significativas tanto en la productividad como en los resultados finales, por lo que es una consideración esencial para las operaciones de fabricación modernas.

¿Cómo puede ayudar PTSMAKE a optimizar la SFM?

¿Está luchando por optimizar los pies de superficie por minuto (SFM) en sus operaciones de mecanizado? Como socio líder en fabricación de precisión, entiendo los retos a los que se enfrenta para lograr el equilibrio perfecto entre velocidad de corte y vida útil de la herramienta.

En PTSMAKE, combinamos tecnología CNC avanzada con profundos conocimientos de mecanizado para optimizar los parámetros de SFM. Nuestro enfoque integral garantiza velocidades de corte óptimas al tiempo que mantiene la vida útil de las herramientas y la calidad de las piezas, ayudándole a lograr tanto eficiencia como precisión en sus operaciones de mecanizado.

Servicios integrales de optimización de SFM

En PTSMAKE, hemos desarrollado un enfoque sistemático para la optimización de SFM que aborda todos los aspectos del proceso de mecanizado. Nuestro equipo especializado trabaja con diversos materiales y geometrías complejas, garantizando velocidades de corte óptimas al tiempo que mantiene los más altos estándares de calidad.

A continuación le explicamos cómo le ayudamos a optimizar sus parámetros SFM:

| Parámetro | Nuestro enfoque | Beneficios |

|---|---|---|

| Análisis de materiales | Ensayos y caracterización avanzados de materiales | Velocidades de corte óptimas para materiales específicos |

| Selección de herramientas | Recomendaciones personalizadas sobre herramientas de corte | Mayor vida útil de la herramienta y mejor acabado superficial |

| Cálculo de la velocidad | Cálculos SFM precisos basados en el diámetro de la pieza de trabajo | Rendimiento de corte constante |

| Supervisión de procesos | Sistemas de control y ajuste en tiempo real | Respuesta inmediata a las variaciones de rendimiento |

Integración de tecnología avanzada

Nuestras instalaciones están equipadas con la maquinaria CNC y los sistemas de supervisión más avanzados. Utilizamos software CAM avanzado para simular y optimizar los parámetros de corte antes de que comience la producción real. Este enfoque proactivo ayuda a identificar posibles problemas y optimizar los ajustes de SFM para obtener la máxima eficiencia.

Experiencia en materiales específicos

Manipulamos una amplia gama de materiales, cada uno de los cuales requiere consideraciones específicas de SFM:

- Aleaciones de aluminio

- Acero inoxidable

- Acero para herramientas

- Titanio

- Plásticos técnicos

Para cada material, mantenemos bases de datos detalladas de los parámetros de corte óptimos, lo que garantiza resultados coherentes en diferentes proyectos y tiradas de producción.

Control de calidad y verificación

Nuestro proceso de control de calidad incluye:

- Control periódico del desgaste de las herramientas

- Inspección del acabado superficial

- Controles de precisión dimensional

- Estudios de capacidad de los procesos

Estas medidas garantizan que nuestra optimización SFM no comprometa la calidad ni la precisión de las piezas.

Soluciones rentables

Optimizando los parámetros del SFM, ayudamos a reducir:

- Desgaste de las herramientas y costes de sustitución

- Tiempo de inactividad de la máquina

- Residuos materiales

- Tiempos de ciclo de producción

Este planteamiento global supone un importante ahorro de costes al tiempo que mantiene unos niveles de alta calidad.

Asistencia técnica y consultas

Nuestro equipo de ingenieros proporciona:

- Documentación detallada de los procesos

- Asistencia para el cálculo de SFM

- Recomendaciones para optimizar la vida útil de las herramientas

- Parámetros de corte específicos del material

Trabajamos en estrecha colaboración con los clientes para comprender sus necesidades específicas y desarrollar soluciones personalizadas que cumplan sus objetivos de producción.

Escalabilidad de la producción

Nuestras soluciones optimizadas de SFM funcionan para ambos casos:

- Desarrollo de prototipos

- Grandes series de producción

Esta flexibilidad garantiza una calidad constante independientemente de la cantidad de producción, al tiempo que mantiene la rentabilidad.

Supervisión de procesos en tiempo real

Empleamos sistemas de supervisión avanzados que realizan un seguimiento:

| Parámetro | Método de control | Medidas adoptadas |

|---|---|---|

| Velocidad de corte | Sensores en tiempo real | Ajustes automáticos |

| Desgaste de herramientas | Inspección visual y de sensores | Mantenimiento predictivo |

| Acabado superficial | Medición en curso | Optimización de parámetros |

| Temperatura | Control térmico | Ajuste del sistema de refrigeración |

Mejora continua

Nuestro compromiso con la optimización incluye:

- Revisiones periódicas de los procesos

- Aplicación de nuevas tecnologías

- Bases de datos de parámetros de corte actualizadas

- Formación continua del personal

De este modo, nos mantenemos a la vanguardia de la tecnología de mecanizado y seguimos ofreciendo soluciones óptimas a nuestros clientes.

A través de estos servicios y capacidades integrales, PTSMAKE ayuda a las empresas a conseguir parámetros óptimos de SFM en sus operaciones de mecanizado. Nuestra experiencia, combinada con tecnología avanzada y sólidos sistemas de control de calidad, garantiza la obtención de resultados uniformes y de alta calidad, manteniendo al mismo tiempo la rentabilidad y la eficiencia.

Tanto si trabaja con materiales estándar como con aleaciones exigentes, nuestro equipo está preparado para ayudarle a optimizar sus procesos de mecanizado y conseguir los mejores resultados posibles en sus operaciones de fabricación.