¿Alguna vez ha recibido un eje mecanizado que no encajaba en su montaje? Es frustrante cuando las imprecisiones dimensionales provocan retrasos y repeticiones. He visto a muchos ingenieros luchar contra ejes mal mecanizados que provocan un desgaste prematuro y fallos en los equipos.

En mecanizado, un eje es un componente cilíndrico diseñado para transmitir potencia y movimiento de rotación en sistemas mecánicos. Suele fabricarse mediante operaciones de torneado en un torno, en las que se retira material para conseguir diámetros, longitudes y acabados superficiales específicos.

He ayudado a muchos clientes a optimizar sus diseños de ejes y procesos de fabricación. Los aspectos clave que debemos tener en cuenta incluyen la selección de materiales, los requisitos de tolerancia y las especificaciones de acabado superficial. Permítame compartir con usted algunas ideas esenciales sobre el mecanizado de ejes que le ayudarán a evitar errores comunes.

¿Qué tipos de ejes existen?

¿Alguna vez le ha desconcertado la variedad de ejes de los sistemas mecánicos? Muchos ingenieros se enfrentan a este reto a la hora de seleccionar el eje adecuado para sus proyectos, y a menudo descubren que elegir el tipo equivocado puede provocar fallos costosos e ineficiencias en el sistema.

Un eje es un elemento giratorio de una máquina que transmite potencia de un componente a otro. Los distintos tipos incluyen ejes motrices, ejes de transmisión, contraejes y ejes de husillo, cada uno diseñado para aplicaciones y requisitos de carga específicos.

Clasificación de los ejes

Basado en el método de transmisión de potencia

Los ejes de transmisión de potencia pueden clasificarse en varios tipos en función de cómo transfieren la potencia:

Ejes de transmisión

Estos ejes transmiten la energía entre la fuente y la máquina que la absorbe. El ejemplo más común es el eje que conecta un motor eléctrico a una caja de cambios. Cuando se diseñan ejes de transmisión, la atención se centra tanto en la resistencia a la torsión como en la rigidez.

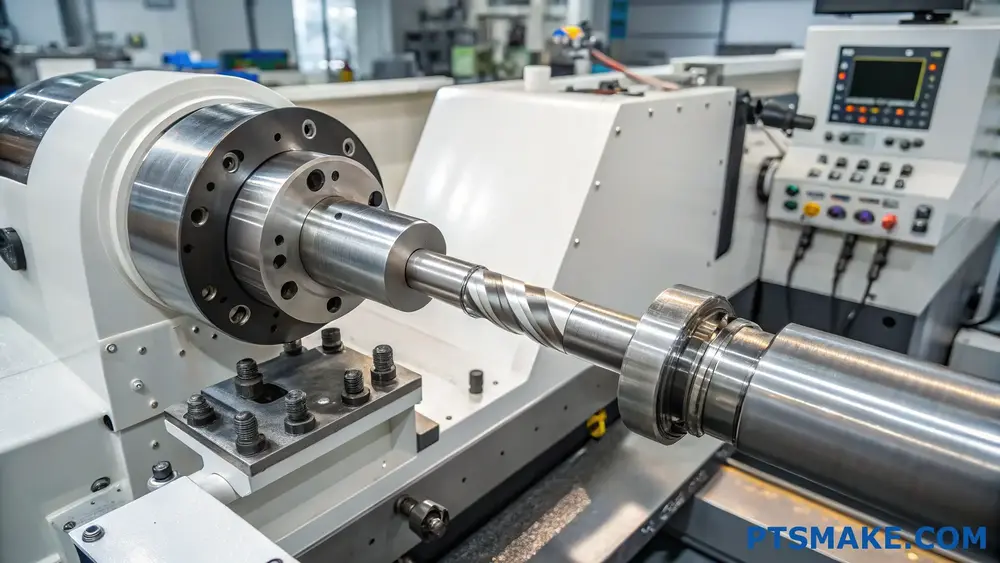

Ejes de husillo

Los ejes de husillo, muy comunes en las máquinas herramienta, son un componente crucial que sujeta la herramienta de corte o la pieza de trabajo. En PTSMAKE fabricamos con frecuencia ejes de husillo de alta precisión para máquinas CNC, donde runout1 es fundamental para obtener resultados de mecanizado precisos.

Árboles de transmisión

Estos ejes transfieren la potencia de un lugar a otro, a menudo en ángulo. Los árboles de transmisión de los automóviles son ejemplos perfectos, ya que conectan la transmisión con el diferencial.

Basado en la forma y el diseño

Las distintas formas de eje sirven para diversos fines:

| Tipo de forma | Características | Aplicaciones comunes |

|---|---|---|

| Recto | Diámetro uniforme en toda la superficie | Transmisión general de potencia |

| Escalonado | Secciones de varios diámetros | Máquinas herramienta, conjuntos de engranajes |

| Estriado | Ranuras externas o internas | Transmisiones de automóviles |

| Hueco | Construcción tubular | Aplicaciones ligeras |

Selección de materiales

La elección del material del eje influye significativamente en el rendimiento:

Ejes de acero al carbono

- AISI 1040-1050: Aplicaciones de resistencia moderada

- AISI 4140-4150: Mayores requisitos de resistencia

- AISI 8620: Aplicaciones cementadas

Ejes de acero inoxidable

Según mi experiencia en PTSMAKE, a menudo recomendamos ejes de acero inoxidable para:

- Entornos corrosivos

- Equipos de procesado de alimentos

- Productos sanitarios

- Aplicaciones marinas

Características de carga

Comprender los tipos de carga es crucial para el diseño de los ejes:

Cargas de torsión

- Consideración primordial en la transmisión de energía

- Afecta a los cálculos del diámetro del eje

- Requiere un cuidadoso análisis de la resistencia del material

Cargas de flexión

- Creado por fuerzas transversales

- Influido por la longitud del eje y el soporte

- Crítico para determinar la desviación del eje

Cargas combinadas

La mayoría de las aplicaciones del mundo real implican tanto cargas de torsión como de flexión, lo que requiere consideraciones de diseño exhaustivas.

Métodos de fabricación

En PTSMAKE empleamos diversas técnicas de fabricación:

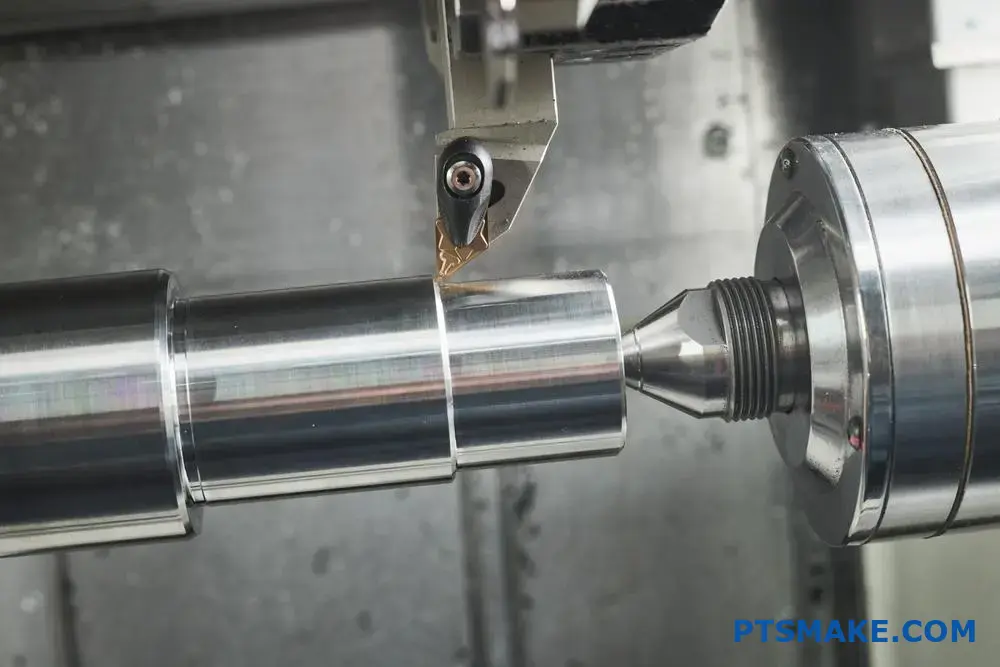

Torneado CNC

- Control preciso del diámetro

- Excelente acabado superficial

- Capacidades de perfiles complejos

Rectificado

- Para requisitos de alta precisión

- Acabado posterior al tratamiento térmico

- Tolerancia ajustada

Tratamiento térmico

- Endurecimiento superficial

- Aumento de la fuerza del núcleo

- Mejora de la resistencia al desgaste

Medidas de control de calidad

Los controles de calidad esenciales incluyen:

Inspección dimensional

- Medidas de diámetro

- Verificación de rodadura

- Confirmación de longitud

Pruebas de materiales

- Pruebas de dureza

- Inspección del acabado superficial

- Pruebas no destructivas cuando sea necesario

Consideraciones específicas de la aplicación

Diferentes industrias requieren características específicas del eje:

Aeroespacial

- Materiales ligeros

- Elevada relación resistencia/peso

- Estrictos requisitos de calidad

Automoción

- Durabilidad bajo cargas variables

- Soluciones rentables

- Capacidad de producción en serie

Maquinaria industrial

- Aplicaciones pesadas

- Larga vida útil

- Consideraciones sobre el mantenimiento

Gracias a estas exhaustivas clasificaciones y consideraciones, los ingenieros pueden comprender y seleccionar mejor el tipo de eje adecuado para sus aplicaciones específicas. En PTSMAKE, hemos desarrollado experiencia en la fabricación de varios tipos de ejes, garantizando un rendimiento óptimo en diferentes industrias y aplicaciones.

¿Para qué está diseñado un eje?

¿Se ha preguntado alguna vez por qué algunos componentes mecánicos fallan inesperadamente, provocando costosos tiempos de inactividad y reparaciones? El problema radica a menudo en la incomprensión de los requisitos de diseño de los ejes, lo que provoca un desgaste prematuro, averías inesperadas y una reducción de la eficiencia de los equipos.

Un eje es un elemento giratorio de una máquina diseñado para transmitir potencia y par entre diferentes componentes mecánicos. Sirve de soporte crucial para elementos giratorios como engranajes, poleas y volantes de inercia, a la vez que mantiene una alineación adecuada y soporta las cargas durante el funcionamiento.

Comprender las funciones fundamentales del eje

Transmisión de potencia

La función principal de un eje es transmitir potencia de un punto a otro. Esto implica manipular varios tipos de cargas, entre ellas:

- Cargas de torsión por movimiento de rotación

- Cargas de flexión de los componentes conectados

- Cargas axiales por fuerzas de empuje

- Cargas combinadas durante el funcionamiento

La capacidad del eje para soportar estas cargas depende de su distribución de tensiones2 patrones y propiedades de los materiales.

Capacidad de carga

Los ejes deben soportar diversos elementos mecánicos manteniendo:

- Alineación correcta

- Estabilidad rotacional

- Desviación mínima

- Integridad estructural

Consideraciones de diseño para un rendimiento óptimo

Selección de materiales

La elección del material influye significativamente en el rendimiento del eje. Aquí tienes una comparativa de los materiales más comunes:

| Tipo de material | Ventajas | Mejores aplicaciones |

|---|---|---|

| Acero al carbono | Rentable, buena resistencia | Maquinaria de uso general |

| Acero aleado | Mayor resistencia, mejor resistencia al desgaste | Equipos pesados |

| Acero inoxidable | Resistente a la corrosión, funcionamiento limpio | Procesado de alimentos, industrias químicas |

| Acero para herramientas | Excelente resistencia al desgaste | Maquinaria de alta precisión |

Características geométricas

La geometría del eje desempeña un papel crucial en su funcionalidad:

Variaciones de diámetro

- Secciones escalonadas para montaje de componentes

- Transiciones graduales para minimizar la concentración de tensiones

- Dimensionamiento óptimo para la distribución de la carga

Características de la superficie

- Chaveteros para fijar componentes

- Estrías para transmisión de par

- Secciones de rosca para fijación

Consideraciones críticas sobre la velocidad

Al diseñar los ejes, debemos tener en cuenta:

- Velocidades de funcionamiento

- Frecuencias naturales

- Características de vibración

- Requisitos de equilibrio dinámico

Aspectos relacionados con la fabricación

En PTSMAKE, hacemos hincapié en las técnicas de mecanizado precisas para garantizar la calidad de los ejes:

Requisitos del mecanizado de precisión

Precisión dimensional

- Tolerancias típicas: ±0,001 pulgadas para características críticas

- Requisitos de acabado superficial: 32-63 micropulgadas

- Control de redondez dentro de 0,0005 pulgadas

Tratamiento de superficies

- Tratamiento térmico para mejorar la resistencia

- Endurecimiento de la superficie para resistir al desgaste

- Aplicaciones de revestimiento para entornos específicos

Medidas de control de calidad

Procedimientos de inspección

- Verificación dimensional

- Medición de la excentricidad

- Certificación de materiales

- Pruebas de dureza

Requisitos de documentación

- Planos de fabricación

- Informes de inspección

- Certificados de materiales

- Registros de tratamiento térmico

Consideraciones específicas de la aplicación

Las distintas industrias requieren diseños de eje especializados:

Aplicaciones de automoción

- Funcionamiento a alta velocidad

- Condiciones de carga variables

- Requisitos estrictos de equilibrio

- Normas de durabilidad

Maquinaria industrial

- Funcionamiento continuo

- Capacidad de carga pesada

- Accesibilidad para el mantenimiento

- Consideraciones medioambientales

Equipos de precisión

- Altos requisitos de precisión

- Vibración mínima

- Necesidades especiales de material

- Acabado superficial crítico

Mantenimiento y fiabilidad

Para garantizar el rendimiento a largo plazo:

Calendario de inspecciones periódicas

- Control visual del desgaste

- Verificación de la alineación

- Control del estado de los rodamientos

- Análisis de vibraciones

Mantenimiento preventivo

- Requisitos de lubricación

- Intervalos de sustitución de componentes

- Control del rendimiento

- Prácticas documentales

Con un diseño, una fabricación y un mantenimiento adecuados, los ejes pueden ofrecer un servicio fiable durante toda su vida útil. La clave está en comprender los requisitos específicos de la aplicación e implementar las características de diseño adecuadas para satisfacer estas necesidades.

¿Dónde se utilizan los ejes?

¿Se ha preguntado alguna vez por qué los ejes parecen estar por todas partes en los sistemas mecánicos? Desde la transmisión de su coche hasta la maquinaria industrial, estos componentes aparentemente sencillos desempeñan papeles cruciales, pero muchos ingenieros tienen dificultades para identificar las aplicaciones óptimas de los distintos tipos de ejes.

Los ejes son componentes mecánicos esenciales utilizados en equipos rotativos para transmitir potencia y movimiento. Se encuentran en transmisiones de automóviles, maquinaria industrial, equipos de generación de energía, máquinas herramienta y otras aplicaciones en las que se requiere movimiento giratorio o transmisión de potencia.

Aplicaciones comunes de los ejes

Industria del automóvil

El sector de la automoción utiliza mucho los ejes en diversos componentes. Los árboles de transmisión transfieren la potencia del motor a las ruedas, mientras que los árboles de levas controlan la sincronización de las válvulas en los motores. En PTSMAKE, he mecanizado innumerables ejes de precisión para aplicaciones de automoción, donde rigidez torsional3 es crucial para un rendimiento óptimo.

Maquinaria industrial

Los equipos de fabricación dependen en gran medida de los sistemas de ejes. Los sistemas transportadores, las bombas y las mezcladoras industriales incorporan diferentes tipos de ejes. Estos componentes suelen requerir propiedades de material específicas y tolerancias dimensionales precisas para funcionar correctamente.

Generación de energía

En las centrales eléctricas, los ejes desempeñan papeles vitales en turbinas y generadores. Estas aplicaciones exigen una precisión extremadamente alta debido a las elevadas velocidades y cargas implicadas. Los ejes deben mantener un equilibrio y una alineación perfectos para evitar vibraciones y garantizar una generación de energía eficiente.

Tipos de ejes en función de las aplicaciones

| Tipo de eje | Uso principal | Características principales |

|---|---|---|

| Árboles de transmisión | Transmisión de potencia | Gran capacidad de par, diseño equilibrado |

| Contraejes | Cambio de velocidad/dirección | Montaje compacto de engranajes múltiples |

| Ejes estriados | Transmisión de potencia de posición variable | Mayor capacidad de par y deslizamiento |

| Ejes flexibles | Transmisión de potencia en trayectos no lineales | Doblable, mantiene la capacidad de torsión |

Aplicaciones aeroespaciales

La industria aeroespacial exige algunas de las aplicaciones de ejes más precisas. Estos componentes deben ser ligeros pero increíblemente resistentes, a menudo mecanizados a partir de materiales exóticos como aleaciones de titanio. Nuestras capacidades de mecanizado CNC en PTSMAKE son especialmente adecuadas para estos requisitos de alta precisión.

Consideraciones críticas sobre el diseño

Selección de materiales

La elección del material influye significativamente en el rendimiento del eje:

- Acero al carbono: Común en aplicaciones generales

- Acero inoxidable: Entornos resistentes a la corrosión

- Acero aleado: aplicaciones de alta resistencia

- Titanio: Aplicaciones aeroespaciales y ligeras

Requisitos de acabado superficial

El acabado de la superficie desempeña un papel crucial en el rendimiento del eje:

- Las superficies de rodadura requieren valores de rugosidad específicos

- Los asientos de los rodamientos necesitan un control dimensional preciso

- Puede ser necesario un tratamiento superficial para aumentar la resistencia al desgaste

Métodos de fabricación

Torneado CNC

Los modernos centros de torneado CNC ofrecen una precisión superior para la fabricación de ejes. Este proceso permite:

- Tolerancias estrechas (a menudo de ±0,001")

- Excelente acabado superficial

- Integración de funciones complejas

- Alta eficacia de producción

Operaciones de rectificado

El rectificado posterior al mecanizado suele garantizar:

- Acabado superficial superior

- Control preciso del diámetro

- Redondez mejorada

- Mayor resistencia al desgaste

Medidas de control de calidad

Métodos de inspección

El control de calidad de los ejes incluye:

- Verificación dimensional

- Comprobación de la redondez

- Medición del acabado superficial

- Pruebas de dureza del material

- Verificación de la rectitud

Requisitos específicos de la aplicación

Aplicaciones de alta velocidad

Los ejes de alta velocidad requieren una consideración especial:

- Equilibrio dinámico

- Selección de materiales especiales

- Funciones de alineación precisas

- Requisitos específicos de acabado superficial

Aplicaciones pesadas

Para uso intensivo:

- Propiedades mejoradas de los materiales

- Mayores factores de seguridad

- Tratamiento térmico especial

- Endurecimiento adicional de la superficie

Tendencias futuras en aplicaciones de ejes

La evolución de las aplicaciones de ejes continúa con:

- Integración de sensores inteligentes

- Uso de materiales avanzados

- Tratamientos de superficie mejorados

- Optimización mejorada del diseño

- Integración con sistemas IoT

A través de nuestra experiencia en PTSMAKE, hemos observado una creciente demanda de ejes mecanizados de precisión en diversos sectores. Nuestras avanzadas capacidades de mecanizado CNC nos permiten satisfacer estos requisitos en constante evolución, manteniendo al mismo tiempo los más altos estándares de calidad.

¿Cómo realizar el ajuste del eje del orificio para el mecanizado CNC?

¿Se ha enfrentado alguna vez al frustrante reto de los ajustes desajustados entre orificios y ejes en sus proyectos de mecanizado? El dolor de cabeza que suponen las piezas que no se ensamblan correctamente o, lo que es peor, los componentes que se desgastan prematuramente debido a un ajuste incorrecto, puede ser una costosa pesadilla.

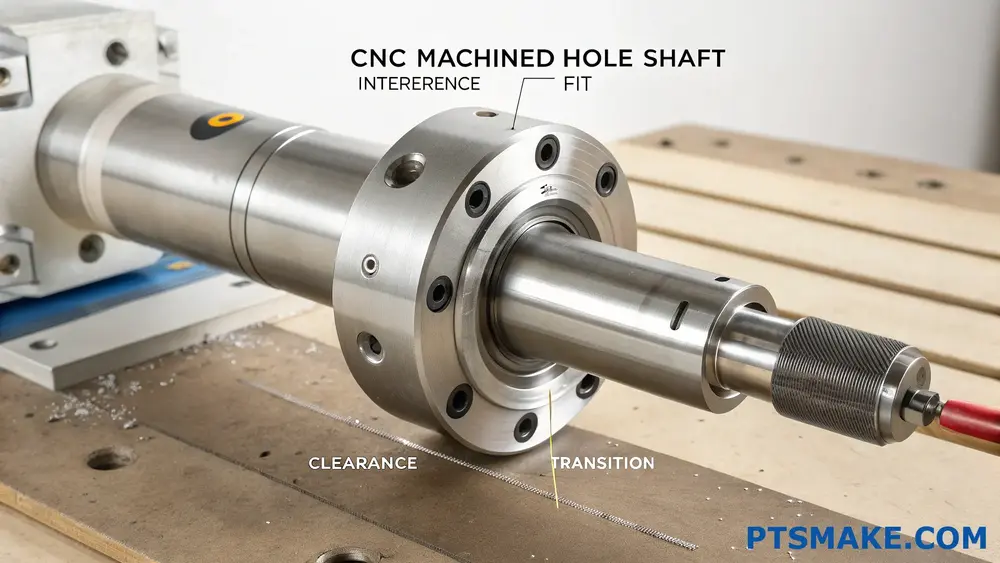

Comprender el ajuste agujero-eje en el mecanizado CNC es crucial para lograr un ensamblaje preciso de los componentes. Implica seleccionar la clase de tolerancia adecuada y garantizar un dimensionamiento correcto para crear conexiones mecánicas funcionales entre piezas acopladas.

Comprender las clases de tolerancia

La base del éxito del ajuste taladro-eje reside en la comprensión de las clases de tolerancia. Estas clasificaciones estandarizadas ayudan a garantizar metrología dimensional4 en todos los procesos de fabricación. En PTSMAKE seguimos las normas ISO y ANSI para mantener la compatibilidad global.

Clases de tolerancia comunes para agujeros:

| Clase de tolerancia | Aplicación típica | Nivel de precisión |

|---|---|---|

| H7 | Maquinaria general | Precisión estándar |

| H6 | Equipos de precisión | Alta precisión |

| H5 | Piezas de instrumentos | Muy alta precisión |

Clases de tolerancia comunes para ejes:

| Clase de tolerancia | Aplicación típica | Nivel de precisión |

|---|---|---|

| f7 | Ajustes deslizantes | Precisión estándar |

| h6 | La ubicación encaja | Alta precisión |

| k6 | Ajustes a presión ligeros | Ajuste de interferencia |

Tipos de ajustes y sus aplicaciones

Liquidación

Estos ajustes proporcionan espacio entre el eje y el orificio, permitiendo el movimiento. Recomiendo los ajustes de holgura para componentes que necesitan montaje y desmontaje regulares, como rodamientos o casquillos que requieren lubricación.

Ajustes de transición

Los ajustes de transición ofrecen una holgura mínima o una ligera interferencia. Son ideales para piezas que necesitan un posicionamiento preciso pero un desmontaje ocasional. Nuestros clientes suelen utilizar estos ajustes para pasadores de fijación y montajes semipermanentes.

Interferencias

También conocidas como ajustes a presión, estas conexiones crean una fuerte unión entre los componentes. En PTSMAKE, controlamos cuidadosamente el proceso de mecanizado para lograr la interferencia exacta necesaria para los ensamblajes permanentes.

Factores críticos en la fabricación del ajuste taladro-eje

Requisitos de acabado superficial

El acabado de la superficie influye significativamente en la calidad del ajuste. Esto es lo que tenemos en cuenta:

- Valor Ra para ajustes por deslizamiento: 0,8-1,6 µm

- Valor Ra para ajustes de interferencia: 0,4-0,8 µm

- Orientación del patrón de superficie para un rendimiento óptimo

Consideraciones materiales

Cada material requiere un enfoque diferente:

- Coeficientes de dilatación térmica

- Dureza del material y resistencia al desgaste

- Factores ambientales que afectan a la estabilidad del ajuste

Mejores prácticas para el mecanizado CNC

Planificación previa a la producción

- Revisar minuciosamente los planos técnicos

- Verificar los apilamientos de tolerancia

- Considerar los efectos térmicos durante el mecanizado

Control del proceso de fabricación

- Control periódico del desgaste de las herramientas

- Entorno con temperatura controlada

- Verificación de mediciones en proceso

Verificación de la calidad

- Utilizar instrumentos de medición de precisión

- Documentar todas las dimensiones críticas

- Realizar pruebas de montaje cuando proceda

Retos comunes y soluciones

Efectos de la temperatura

Las variaciones de temperatura pueden afectar significativamente a la precisión del ajuste. Mantenemos un estricto control de la temperatura en nuestras instalaciones de fabricación para garantizar resultados uniformes.

Compensación del desgaste de la herramienta

La supervisión periódica del estado de la herramienta y los ajustes de compensación ayudan a mantener la precisión en todas las tiradas de producción.

Retos específicos de los materiales

Los distintos materiales plantean retos únicos:

- Aluminio: Dilatación térmica

- Acero: Gestión del desgaste de las herramientas

- Plásticos: Control de la estabilidad dimensional

Métodos de medición y verificación

Selección de herramientas de medición

| Tipo de herramienta | Aplicación | Nivel de precisión |

|---|---|---|

| Micrómetros | Dimensiones exteriores | ±0,001 mm |

| Calibres | Dimensiones interiores | ±0,002 mm |

| MMC | Geometrías complejas | ±0,001 mm |

Procedimientos de control de calidad

- Inspección del primer artículo

- Controles periódicos durante el proceso

- Verificación dimensional final

- Pruebas de ajuste cuando proceda

Estrategias de optimización de costes

A la hora de diseñar los ajustes agujero-eje, tenga en cuenta estos métodos de ahorro de costes:

- Seleccionar las clases de tolerancia adecuadas en función de los requisitos funcionales

- Optimizar las secuencias de mecanizado

- Utilizar el tallaje estándar siempre que sea posible

- Considerar métodos de fabricación alternativos

Guía de resolución de problemas

Problemas comunes y soluciones:

- Ajustes incoherentes: Comprobar el calibrado de la máquina

- Acabado superficial deficiente: Revisar los parámetros de corte

- Variaciones de tamaño: Controlar las condiciones ambientales

- Dificultades de montaje: Verificar la calibración del equipo de medición

¿Cómo diseñar un eje en el diseño de máquinas?

¿Se ha enfrentado alguna vez a fallos en el diseño de ejes que han provocado costosas averías en su maquinaria? ¿O quizás se ha enfrentado a dificultades para determinar el material y las dimensiones correctas de los componentes de su eje? Estos problemas pueden convertir una tarea de diseño aparentemente sencilla en un complejo rompecabezas de ingeniería.

Un eje bien diseñado requiere una cuidadosa consideración de las condiciones de carga, la selección de materiales y la precisión dimensional. El proceso de diseño implica el análisis de las distribuciones de tensiones, el cálculo de los factores de seguridad y la garantía de una alineación correcta con los componentes acoplados, al tiempo que se cumplen los requisitos específicos de la aplicación.

Comprender los parámetros clave del diseño

Análisis de carga

El primer paso en el diseño de un eje es comprender las distintas cargas a las que se verá sometido. Durante mi trabajo en PTSMAKE, he aprendido que un análisis exhaustivo de las cargas es crucial para un rendimiento fiable del eje. Esto incluye

- Cargas de torsión de la transmisión de potencia

- Momentos de flexión por fuerzas transversales

- Cargas axiales por fuerzas de empuje

- Tensiones combinadas de múltiples tipos de carga

Criterios de selección de materiales

La selección del material desempeña un papel vital en el rendimiento del eje. El material debe poseer límite elástico5 y otras propiedades esenciales:

| Propiedad | Importancia | Requisitos comunes |

|---|---|---|

| Resistencia a la tracción | Alta | 350-1000 MPa |

| Resistencia a la fatiga | Crítica | >107 ciclos |

| Dureza | Moderado | 150-300 HB |

| Maquinabilidad | Importante | De bueno a excelente |

Consideraciones de diseño para distintas aplicaciones

Maquinaria industrial

Para aplicaciones industriales, recomiendo centrarse en:

- Requisitos de rigidez

- Factores medioambientales

- Accesibilidad para el mantenimiento

- Consideraciones económicas

Equipos de precisión

Al diseñar ejes para equipos de precisión, tenga en cuenta:

- Estabilidad dimensional

- Requisitos de acabado superficial

- Características de dilatación térmica

- Necesidades de amortiguación de vibraciones

Elementos críticos de diseño

Concentración del estrés

Entre las áreas clave que requieren atención se incluyen:

- Chaveteros y estrías

- Filetes de paletilla

- Ubicación de las ranuras

- Detalles del hilo

Especificaciones de tamaño y tolerancia

| Característica | Tolerancia típica | Notas |

|---|---|---|

| Diámetro | ±0,025 mm | Superficies críticas |

| Redondez | 0,01 mm | Superficies de rodadura |

| Concentricidad | 0,02 mm | Múltiples diámetros |

| Acabado superficial | Ra 0,4-1,6 | Zonas de carga |

Consideraciones sobre la fabricación

Selección del proceso de mecanizado

En PTSMAKE, hemos perfeccionado nuestros procesos de fabricación de ejes para garantizar unos resultados óptimos:

- Torneado CNC para conformado primario

- Rectificado para superficies precisas

- Momento del tratamiento térmico

- Métodos de acabado de superficies

Medidas de control de calidad

Los controles de calidad esenciales incluyen:

- Verificación dimensional

- Certificación de materiales

- Pruebas de dureza

- Inspección del acabado superficial

- Medición de la excentricidad

Consejos para optimizar el diseño

Estrategias de reducción de costes

- Normalizar las dimensiones siempre que sea posible

- Minimizar los elementos complejos

- Considerar las capacidades de fabricación

- Utilizar materiales fácilmente disponibles

Mejora del rendimiento

Para maximizar el rendimiento del eje:

- Optimizar la distribución de la tensión

- Aplicar factores de seguridad adecuados

- Considerar los requisitos de equilibrio dinámico

- Plan para una lubricación adecuada

Directrices de aplicación

Requisitos de documentación

La documentación adecuada debe incluir:

- Planos detallados con tolerancias

- Especificaciones materiales

- Requisitos de acabado superficial

- Parámetros de tratamiento térmico

- Instrucciones de montaje

Protocolos de ensayo

Antes de la aprobación definitiva:

- Pruebas de carga estática

- Comprobación dinámica del saldo

- Verificación dimensional

- Confirmación de las propiedades del material

- Verificación del ajuste del montaje

Mantenimiento y vida útil

Mantenimiento preventivo

El mantenimiento periódico debe centrarse en:

- Control del estado de los rodamientos

- Controles de alineación

- Programa de lubricación

- Inspección de desgaste

- Análisis de vibraciones

Consideraciones sobre el ciclo de vida

Diseño para una vida útil óptima mediante:

- Anticipar los patrones de desgaste

- Planificación de las sustituciones

- Consideración de los factores medioambientales

- Implementación de funciones de protección

El éxito del diseño de un eje radica en el cuidadoso equilibrio de estos distintos elementos. En PTSMAKE, hemos obtenido excelentes resultados siguiendo estas directrices y manteniendo una estrecha comunicación con nuestros clientes durante todo el proceso de diseño y fabricación. Este enfoque integral garantiza que nuestros diseños de ejes cumplan tanto los requisitos de rendimiento inmediatos como los objetivos de fiabilidad a largo plazo.

¿Qué materiales son los más adecuados para el mecanizado de ejes en entornos de alta tensión?

¿Se ha enfrentado alguna vez a una situación en la que los componentes de su eje hayan fallado inesperadamente sometidos a grandes esfuerzos? Las consecuencias pueden ser devastadoras: desde costosas paradas de los equipos hasta posibles riesgos para la seguridad. Muchos ingenieros luchan por seleccionar los materiales adecuados que puedan soportar condiciones extremas sin perder precisión.

Para aplicaciones de mecanizado de ejes sometidos a grandes esfuerzos, los aceros aleados como el 4140 y el 4340 son opciones óptimas debido a su excelente combinación de resistencia, tenacidad y mecanizabilidad. Estos materiales ofrecen una resistencia superior a la fatiga y pueden mantener la estabilidad dimensional en condiciones extremas.

Propiedades de los materiales para ejes sometidos a grandes esfuerzos

Al seleccionar materiales para el mecanizado de ejes en entornos de alta tensión, deben tenerse en cuenta varias propiedades críticas. El material debe poseer límite elástico6 manteniendo una buena maquinabilidad. En PTSMAKE, evaluamos cuidadosamente estas propiedades para garantizar un rendimiento óptimo:

Propiedades clave de los materiales para aplicaciones de ejes

| Propiedad | Descripción | Importancia |

|---|---|---|

| Resistencia a la tracción | Resistencia a la rotura bajo tensión | Crítico para la capacidad de carga |

| Dureza | Resistencia a la deformación de la superficie | Afecta a la resistencia al desgaste |

| Resistencia a la fatiga | Capacidad para soportar cargas cíclicas | Evita fallos prematuros |

| Maquinabilidad | Facilidad de retirada del material | Impacto en los costes de fabricación |

Los mejores materiales para ejes sometidos a grandes esfuerzos

1. Acero aleado 4140

Este material ofrece un excelente equilibrio entre resistencia y tenacidad. Su contenido en cromo y molibdeno proporciona:

- Mayor templabilidad

- Buena resistencia al desgaste

- Excelente resistencia a la fatiga

- Mayor resistencia a la torsión

2. Acero aleado 4340

El 4340 es una opción excelente para aplicaciones sometidas a grandes esfuerzos:

- Mayor resistencia que el 4140

- Mayor resistencia a los impactos

- Propiedades de fatiga superiores

- Excelente capacidad de endurecimiento profundo

3. Acero inoxidable 17-4 PH

Para entornos corrosivos, este acero inoxidable endurecido por precipitación ofrece:

- Excepcional resistencia a la corrosión

- Alta resistencia

- Buena estabilidad dimensional

- Excelentes propiedades de desgaste

Selección de materiales

Factores del entorno operativo

El entorno operativo influye considerablemente en la selección del material:

- Variaciones de temperatura

- Exposición a elementos corrosivos

- Presencia de lubricantes

- Niveles de humedad ambiente

Características de carga

Comprender los patrones de carga es crucial:

- Carga estática frente a carga dinámica

- Frecuencia de carga de impacto

- Requisitos de esfuerzo de torsión

- Consideraciones sobre el momento flector

Consideraciones sobre la fabricación

El proceso de fabricación desempeña un papel fundamental en la consecución de las propiedades deseadas:

Opciones de tratamiento térmico

| Tipo de tratamiento | Beneficios | Aplicaciones |

|---|---|---|

| Enfriamiento | Aumenta la dureza | Zonas de alto desgaste |

| Templado | Mejora la resistencia | Piezas resistentes a los impactos |

| Normalización | Mejora la maquinabilidad | Uso general |

Requisitos de acabado superficial

Las distintas aplicaciones requieren acabados superficiales específicos:

- Superficies rectificadas para ajustes de rodamientos

- Superficies pulidas para zonas de sellado

- Acabados más rugosos para una mejor retención de la lubricación

Análisis coste-eficacia

A la hora de seleccionar los materiales, ten en cuenta:

- Costes de materias primas

- Tiempo de mecanizado y complejidad

- Requisitos del tratamiento térmico

- Vida útil prevista

- Necesidades de mantenimiento

En PTSMAKE, ayudamos a los clientes a equilibrar estos factores para lograr una rentabilidad óptima sin comprometer el rendimiento. Nuestra experiencia en el mecanizado de ejes nos permite recomendar los materiales que ofrecen la mejor relación calidad-precio para aplicaciones específicas.

Medidas de control de calidad

Para garantizar un rendimiento constante:

- Verificación de la certificación de materiales

- Pruebas de dureza en múltiples puntos

- Pruebas no destructivas cuando sea necesario

- Verificación de la precisión dimensional

- Medición del acabado superficial

Tendencias futuras en materiales para ejes

El sector está experimentando varios avances:

- Materiales compuestos avanzados

- Soluciones de materiales híbridos

- Innovaciones en el tratamiento de superficies

- Materiales inteligentes con capacidad de control

¿Cómo garantizar la precisión y la calidad en los procesos de mecanizado de ejes?

¿Alguna vez ha recibido ejes que no cumplían sus especificaciones, lo que ha provocado problemas de montaje o retrasos en el proyecto? Es frustrante que los ejes mecanizados muestren dimensiones incoherentes o un mal acabado superficial, sobre todo cuando estos problemas no son evidentes hasta el montaje final.

El control de calidad en el mecanizado de ejes requiere un enfoque sistemático que combine herramientas adecuadas, mediciones precisas y protocolos de inspección estrictos. Mediante la aplicación de medidas exhaustivas de control de calidad en todo el proceso de fabricación, los fabricantes pueden producir ejes de alta precisión que cumplan las especificaciones exactas.

Comprender los parámetros críticos de calidad

Precisión dimensional

Mantener tolerancias estrechas es crucial para la fabricación de ejes. En PTSMAKE, nos centramos en conseguir tolerancias tan precisas como ±0,005 mm para las dimensiones críticas. Este nivel de precisión garantiza un ajuste y un funcionamiento adecuados en los ensamblajes. Los factores clave que afectan a la precisión dimensional son

- Calibrado de máquinas herramienta

- Control de la temperatura durante el mecanizado

- Compensación del desgaste de la herramienta

- Fijación adecuada de la pieza de trabajo

Requisitos de calidad de la superficie

El acabado de la superficie influye directamente en el rendimiento y la longevidad del eje. En rugosidad superficial7 Los requisitos suelen variar en función de la aplicación:

| Tipo de aplicación | Valor Ra (μm) | Uso común |

|---|---|---|

| Uso general | 1.6 - 3.2 | Transmisión básica de potencia |

| Precisión | 0.4 - 1.6 | Ejes de motor |

| Alta precisión | 0.1 - 0.4 | Componentes aeroespaciales |

Medidas de control del proceso

Selección y verificación de materiales

La selección adecuada del material es fundamental para la calidad del eje. Nosotros lo aplicamos:

- Verificación de la certificación de materiales

- Pruebas de dureza antes del mecanizado

- Análisis de la estructura del grano cuando sea necesario

- Confirmación de la composición química

Optimización de los parámetros de mecanizado

Los siguientes parámetros requieren un control cuidadoso:

Velocidad de corte

- Coincidencia con las propiedades del material

- Considerar los requisitos de acabado de la superficie

- Optimización de la vida útil de las herramientas

Velocidad de alimentación

- Equilibrio entre productividad y calidad de la superficie

- Ajuste para diferentes operaciones

- Controlar las fuerzas de corte

Profundidad de corte

- Control de los efectos térmicos

- Mantener la estabilidad dimensional

- Optimización de la vida útil de la herramienta

Protocolo de inspección de calidad

Inspección durante el proceso

Las comprobaciones periódicas durante el mecanizado ayudan a evitar defectos:

- Verificación dimensional en fases críticas

- Control de la rugosidad superficial

- Medidas de redondez

- Inspección del desgaste de las herramientas

Métodos de inspección final

Empleamos técnicas exhaustivas de inspección final:

Características geométricas

- Medición de la rectitud

- Verificación de la redondez

- Comprobación de la concentricidad

Calidad de la superficie

- Inspección visual

- Medición de la rugosidad superficial

- Detección de defectos materiales

Técnicas avanzadas de garantía de calidad

Control estadístico de procesos

La aplicación del SPC ayuda a mantener una calidad constante:

| Aspecto del control | Método de control | Acción Umbral |

|---|---|---|

| Variación del diámetro | Gráficos de barras X | ±2σ |

| Acabado superficial | Tablas de valores individuales | Límite superior de control |

| Desgaste de herramientas | Gráficos de ejecución | Umbral de vida útil de la herramienta |

Documentación y trazabilidad

Mantener registros detallados garantiza la coherencia de la calidad:

- Certificados de materiales

- Parámetros del proceso

- Resultados de la inspección

- Informes de no conformidad

- Medidas correctoras adoptadas

Controles medioambientales

El control de la temperatura desempeña un papel crucial en el mecanizado de precisión:

Entorno de taller

- Temperatura: 20°C ±1°C

- Humedad: 45-55%

- Filtración del aire

- Aislamiento de vibraciones

Estabilización de materiales

- Igualación de la temperatura antes del mecanizado

- Condiciones de almacenamiento adecuadas

- Procedimientos de manipulación

Prácticas de mejora continua

Nuestro compromiso con la calidad implica:

Auditorías periódicas de procesos

- Revisiones mensuales del rendimiento

- Comprobación de la calibración de los equipos

- Evaluación de la formación de los operadores

Actualizaciones tecnológicas

- Nuevos métodos de medición

- Herramientas de corte avanzadas

- Oportunidades de automatización de procesos

Estrategias de prevención de problemas

Para mantener una calidad constante:

Mantenimiento preventivo

- Calibrado periódico de la máquina

- Control del estado de las herramientas

- Mantenimiento del sistema de refrigeración

Normas de funcionamiento

- Instrucciones de trabajo detalladas

- Puntos de control de calidad

- Programas de formación de operadores

En PTSMAKE, hemos integrado estas medidas de control de calidad en nuestros procesos de mecanizado de ejes, lo que se traduce en una tasa de defectos inferior al 0,1% y una satisfacción del cliente superior al 98%. Nuestro enfoque sistemático garantiza que cada eje cumpla o supere las especificaciones, proporcionando un rendimiento fiable en las aplicaciones de nuestros clientes.

¿Qué tratamientos superficiales mejoran la durabilidad en el mecanizado de ejes?

¿Alguna vez ha recibido componentes de ejes que han fallado prematuramente a pesar de cumplir todas las especificaciones dimensionales? Es frustrante que la degradación de la superficie provoque el fallo de un componente, especialmente cuando el proceso de mecanizado parecía perfecto. Este problema puede afectar gravemente a la fiabilidad de su producto y a los costes de mantenimiento.

Los tratamientos superficiales de los ejes mecanizados son fundamentales para mejorar su durabilidad. Entre los métodos clave se encuentran la nitruración, el carburizado, el endurecimiento por inducción y el cromado. Estos procesos crean superficies más duras y resistentes al desgaste al tiempo que mantienen las propiedades básicas del eje, lo que prolonga significativamente la vida útil y el rendimiento del componente.

Comprender los fundamentos del tratamiento de superficies

Cuando se trata del mecanizado de ejes, el tratamiento de superficies no es sólo un paso opcional: es un proceso crucial que determina la longevidad del componente. El objetivo principal es mejorar las propiedades de la superficie manteniendo las características del material del núcleo. En PTSMAKE, hemos perfeccionado nuestros procesos de tratamiento de superficies para garantizar unos resultados óptimos en diversas aplicaciones.

Tipos de tratamientos superficiales

Tratamientos térmicos

- Endurecimiento por inducción: Crea una capa exterior dura manteniendo el núcleo relativamente dúctil.

- Cementación8: Produce una capa superficial dura por difusión de carbono

- Endurecimiento por llama: Proporciona endurecimiento superficial localizado para zonas de desgaste específicas.

Tratamientos químicos

| Tipo de tratamiento | Beneficios | Aplicaciones típicas |

|---|---|---|

| Nitruración | Alta dureza superficial, mayor resistencia al desgaste | Árboles de transmisión, cigüeñales |

| Carburación | Mayor resistencia a la fatiga y al desgaste | Árboles de transmisión, árboles de levas |

| Nitrocarburación | Ventajas combinadas de la nitruración y la carburación | Ejes industriales resistentes |

- Tratamientos mecánicos

| Proceso | Ventajas | Mejor uso |

|---|---|---|

| Granallado | Mejora la resistencia a la fatiga | Aplicaciones de alta tensión |

| Pulido | Mejor acabado superficial, esfuerzo de compresión | Componentes de precisión |

| Laminación en frío | Mayor dureza superficial, mejor acabado | Superficies de apoyo |

Seleccionar el tratamiento adecuado

La selección del tratamiento de superficie depende de varios factores:

Consideraciones materiales

- Contenido de carbono del material de base

- Profundidad deseada de la caja

- Requisitos de las propiedades principales

- Limitaciones de costes

Requisitos de solicitud

- Entorno operativo

- Condiciones de carga

- Requisitos de velocidad

- Expectativas de mantenimiento

Control de procesos y garantía de calidad

En PTSMAKE mantenemos estrictas medidas de control de procesos:

Parámetros críticos

- Control de la temperatura durante el tratamiento

- Optimización del tiempo de tratamiento

- Control de las condiciones ambientales

- Protocolos de inspección posteriores al tratamiento

Métodos de verificación de la calidad

- Pruebas de dureza superficial

- Medición de la profundidad de la caja

- Análisis de microestructuras

- Verificación dimensional

Aplicaciones específicas del sector

Los distintos sectores requieren métodos específicos de tratamiento de superficies:

Industria del automóvil

- Cigüeñales: Normalmente requieren endurecimiento por inducción

- Árboles de levas: A menudo tratados con nitruración

- Ejes de transmisión: Normalmente se someten a cementación

Aplicaciones aeroespaciales

- Componentes del tren de aterrizaje: Granallado y cromado

- Ejes de turbina: Combinaciones especiales de tratamiento térmico

- Ejes de los actuadores: Endurecimiento superficial de precisión

Maquinaria industrial

- Ejes para maquinaria pesada: Cementación profunda

- Husillos de alta velocidad: Rectificado de precisión con tratamiento de superficies

- Ejes de transmisión de potencia: Tratamientos térmicos y químicos combinados

Análisis coste-beneficio

Al considerar los tratamientos superficiales, evalúe:

Costes directos

- Gastos del proceso de tratamiento

- Inversión en equipos

- Costes de material

- Requisitos laborales

Beneficios a largo plazo

- Mayor vida útil de los componentes

- Reducción de las necesidades de mantenimiento

- Mejora del rendimiento

- Menor frecuencia de sustitución

Consideraciones medioambientales

Los procesos modernos de tratamiento de superficies deben abordar:

Factores de sostenibilidad

- Consumo de energía

- Uso de productos químicos

- Gestión de residuos

- Cumplimiento de la normativa medioambiental

Alternativas ecológicas

- Procesos a baja temperatura

- Productos químicos respetuosos con el medio ambiente

- Métodos de reducción de residuos

- Equipos energéticamente eficientes

En PTSMAKE, nuestras instalaciones de tratamiento de superficies están equipadas con la tecnología más avanzada para garantizar tanto la calidad de los resultados como la responsabilidad medioambiental. Invertimos continuamente en investigación y desarrollo para mejorar nuestros procesos y cumplir las cambiantes normas del sector.

Tendencias futuras

El campo del tratamiento de superficies evoluciona con:

Tecnologías emergentes

- Tratamientos con plasma

- Modificaciones de la nanosuperficie

- Métodos de tratamiento híbridos

- Sistemas de revestimiento inteligentes

Integración de la Industria 4.0

- Supervisión de procesos en tiempo real

- Control de calidad automatizado

- Optimización basada en datos

- Capacidad de mantenimiento predictivo

¿Cuáles son las consideraciones clave para el mecanizado rentable de ejes a escala?

¿Se ha enfrentado alguna vez al reto de equilibrar calidad y costes al aumentar la producción de ejes? Muchos fabricantes luchan por mantener la precisión a un coste razonable, especialmente cuando los volúmenes de producción aumentan y los plazos se ajustan.

El mecanizado rentable de ejes a escala requiere una cuidadosa consideración de la selección de materiales, la optimización del flujo de trabajo de producción, los sistemas de control de calidad y los procesos automatizados. El éxito depende de equilibrar estos elementos manteniendo al mismo tiempo tolerancias estrictas y requisitos de acabado superficial.

Estrategias de selección de materiales

La base de un mecanizado de ejes rentable comienza con la elección inteligente de los materiales. Al seleccionar los materiales, debemos tener en cuenta tanto la mecanizabilidad como la durabilidad. En PTSMAKE, hemos desarrollado un enfoque sistemático para la selección de materiales que equilibra el coste con los requisitos de rendimiento.

Materiales comunes para la fabricación de ejes

| Tipo de material | Grado de maquinabilidad | Factor de coste | Mejores aplicaciones |

|---|---|---|---|

| Acero al carbono | Alta | Bajo | Ejes de uso general |

| Acero inoxidable | Medio | Medio | Aplicaciones resistentes a la corrosión |

| Acero aleado | Medio-Alto | Medio-Alto | Aplicaciones de alta tensión |

| Aluminio | Muy alta | Bajo-Medio | Ejes ligeros |

Optimización del flujo de trabajo de producción

Optimizar el flujo de trabajo de producción es crucial para lograr la rentabilidad en producción por lotes9. Un flujo de trabajo bien diseñado reduce los tiempos de preparación y minimiza el desperdicio de material.

Técnicas de reducción del tiempo de preparación

- Arreglos estandarizados de herramientas

- Configuraciones de herramientas preestablecidas

- Instrucciones de trabajo digitales

- Fijaciones de cambio rápido

Integración del control de calidad

La implantación de sólidos sistemas de control de calidad ayuda a evitar costosos reprocesamientos y garantiza una producción homogénea. Nuestro enfoque incluye:

Métodos de inspección durante el proceso

- Controles de diámetro automatizados

- Control de la rugosidad superficial

- Verificación de tolerancias geométricas

- Recogida de datos en tiempo real

Tecnologías avanzadas de mecanizado

La moderna tecnología CNC desempeña un papel fundamental en la consecución de una producción rentable. Entre las consideraciones clave se incluyen:

Criterios de selección de máquinas

- Capacidades de velocidad del husillo

- Tiempo de cambio de herramienta

- Precisión de los ejes

- Requisitos de potencia

- Gastos de mantenimiento

Consideraciones sobre el acabado superficial

La calidad del acabado superficial influye directamente tanto en la funcionalidad como en los costes de producción. Nos centramos en:

Opciones de tratamiento de superficies

| Tipo de tratamiento | Impacto en los costes | Beneficios | Aplicaciones |

|---|---|---|---|

| Rectificado | Medio-Alto | Alta precisión | Superficies críticas |

| Pulido | Medio | Aspecto mejorado | Requisitos estéticos |

| Granallado | Bajo-Medio | Mayor resistencia a la fatiga | Piezas críticas |

Estrategias de gestión de herramientas

Una gestión eficaz de las herramientas repercute significativamente en los costes de producción. Considérelo:

- Control de la vida útil de las herramientas

- Optimización de los parámetros de corte

- Insertar programas de rotación

- Gestión del refrigerante

Consideraciones sobre la planificación de la producción

Una planificación eficaz de la producción ayuda a mantener la rentabilidad:

Optimización del tamaño de los lotes

- Análisis de costes de instalación

- Eficacia de la manipulación de materiales

- Utilización del equipo

- Gestión de existencias

Medidas de control de costes

Para mantener la rentabilidad a la vez que se aumenta la producción, aplique:

- Revisiones periódicas del análisis de costes

- Gestión de las relaciones con los proveedores

- Programas de reducción de residuos

- Iniciativas de eficiencia energética

Integración de la automatización

La incorporación de la automatización puede reducir significativamente los costes de mano de obra y mejorar la coherencia:

Oportunidades de automatización

- Sistemas de manipulación de materiales

- Carga/descarga robotizada

- Medición automatizada

- Supervisión digital de procesos

Formación y capacitación

Invertir en la formación de los operarios es rentable a largo plazo:

- Reducción de los porcentajes de error

- Mayor eficacia de la instalación

- Mejor capacidad de resolución de problemas

- Mayor utilización de los equipos

En PTSMAKE, hemos aplicado con éxito estas estrategias para ofrecer servicios de mecanizado de ejes de alta calidad a precios competitivos. Nuestro enfoque combina los conocimientos técnicos con la experiencia práctica para lograr resultados óptimos para nuestros clientes.

¿Cómo elegir un proveedor fiable para proyectos de mecanizado de ejes a medida?

¿Alguna vez ha recibido ejes de precisión que no cumplían sus especificaciones, provocando retrasos en la producción y sobrecostes en el presupuesto? O peor aún, ¿ha tratado con un proveedor que desapareció cuando surgieron problemas de calidad? Estas situaciones pueden convertir su proyecto de fabricación en una pesadilla.

La elección de un proveedor fiable para el mecanizado de ejes a medida requiere evaluar sus capacidades técnicas, sistemas de control de calidad, eficacia en la comunicación y trayectoria. El socio ideal debe demostrar experiencia en el mecanizado de precisión, mantener unos estándares de calidad constantes y ofrecer un servicio de atención al cliente receptivo.

Evaluación de las capacidades técnicas

Evaluación de maquinaria y equipos

La capacidad de mecanizado de un proveedor influye directamente en la calidad de sus ejes personalizados. En PTSMAKE, sabemos que las modernas máquinas CNC con compensación volumétrica10 son esenciales para conseguir tolerancias estrictas.

Entre las consideraciones clave para el equipamiento se incluyen:

| Tipo de equipo | Importancia | Impacto en la calidad |

|---|---|---|

| Tornos CNC | Crítica | Precisión dimensional |

| Rectificadoras | Alta | Acabado superficial |

| Equipo MMC | Esencial | Verificación de la calidad |

| Pruebas de materiales | Importante | Integridad del material |

Experiencia en tratamiento de materiales

El proveedor deberá demostrar un conocimiento exhaustivo de los diversos materiales utilizados habitualmente en la fabricación de ejes, entre los que se incluyen:

- Acero inoxidable

- Acero al carbono

- Acero aleado

- Aleaciones de aluminio

Sistemas de control de calidad

Documentación y certificación

Busque proveedores con:

- Certificación ISO 9001:2015

- Certificaciones específicas del sector

- Procedimientos de calidad documentados

- Registros de auditoría periódicos

Métodos de inspección

El control de calidad debe incluir:

- Inspección del primer artículo

- Controles en curso

- Verificación dimensional final

- Medición del acabado superficial

- Certificación de materiales

Comunicación y tiempo de respuesta

Capacidad de gestión de proyectos

La comunicación eficaz incluye:

- Gestores de proyecto especializados

- Actualizaciones periódicas

- Consulta técnica

- Respuesta rápida a las consultas

Infraestructura digital

Los proveedores modernos deben ofrecer:

- Sistemas de pedidos en línea

- Seguimiento de la producción en tiempo real

- Documentación digital

- Capacidades CAD/CAM

Evaluación de costes y valores

Estructura de precios

Ten en cuenta estos factores:

- Costes de material

- Tiempo de fabricación

- Gastos de instalación

- Descuentos por cantidad

- Opciones de envío

Servicios de valor añadido

Busque proveedores que ofrezcan:

- Sugerencias para optimizar el diseño

- Asistencia en la selección de materiales

- Servicios de montaje

- Gestión de existencias

Capacidad de producción y plazos de entrega

Flexibilidad de fabricación

El proveedor debe demostrar:

- Capacidad para gestionar volúmenes de pedidos variables

- Capacidad de cambio rápido

- Disponibilidad de varias máquinas

- Planes de producción de copias de seguridad

Gestión de plazos

Evalúa:

- Plazos de entrega estándar

- Posibilidad de pedidos urgentes

- Registro de entregas puntuales

- Eficacia de la programación de la producción

Servicios de muestras y prototipos

Desarrollo de prototipos

Un proveedor fiable debe ofrecer:

- Opciones de prototipado rápido

- Alternativas materiales

- Comentarios sobre el diseño

- Soluciones rentables

Ejemplo de proceso de evaluación

Busca:

- Muestras gratuitas o de bajo coste

- Plazos de entrega rápidos

- Informes de inspección detallados

- Pruebas de rendimiento

Apoyo a la postproducción

Garantía de calidad

Asegúrese de que el proveedor proporciona:

- Condiciones de garantía claras

- Proceso de resolución de defectos

- Pólizas de sustitución

- Documentación de calidad

Asistencia técnica

El valioso apoyo incluye:

- Guía de instalación

- Asistencia para la resolución de problemas

- Optimización del rendimiento

- Recomendaciones de mantenimiento

Localización geográfica y logística

Capacidad de envío

Considéralo:

- Experiencia en envíos internacionales

- Métodos de envasado

- Socios de transporte

- Experiencia en despacho aduanero

Ventajas de la ubicación

Evalúa:

- Diferencias horarias

- Barreras de comunicación

- Comprensión cultural

- Normativa local

Experiencia en el sector y referencias

Presencia en el mercado

Busca:

- Años de actividad

- Reconocimiento del sector

- Testimonios de clientes

- Cartera de proyectos

Comprobaciones de referencia

Verifícalo:

- Éxito de proyectos anteriores

- Satisfacción del cliente

- Resolución de problemas

- Relaciones a largo plazo

Estabilidad financiera

Indicadores de salud empresarial

Evalúe:

- Calificación crediticia

- Estados financieros

- Inversión en equipos

- Trayectoria de crecimiento

Haga clic para obtener más información sobre la medición de la excentricidad del eje y su impacto en la precisión del mecanizado. ↩

Haga clic para obtener más información sobre las técnicas de análisis de tensiones para el diseño óptimo de ejes. ↩

Haga clic para obtener más información sobre cómo afecta la rigidez torsional al rendimiento y la selección de ejes. ↩

Haga clic para aprender técnicas de medición avanzadas para obtener tolerancias de fabricación precisas. ↩

Haga clic para obtener más información sobre el cálculo del límite elástico de los materiales y las técnicas de optimización. ↩

Haga clic para obtener más información sobre los cálculos del límite elástico y su impacto en el diseño de ejes. ↩

Haga clic para obtener más información sobre las técnicas de medición de superficies y su repercusión en el rendimiento de los ejes. ↩

Haga clic para conocer las técnicas avanzadas de endurecimiento que pueden duplicar la vida útil de su eje. ↩

Haga clic para saber cómo las estrategias de producción por lotes pueden optimizar sus costes de fabricación. ↩

Haga clic para conocer las técnicas avanzadas de compensación de mecanizado para una precisión superior. ↩