Si conoce moldeo por inyecciónes posible que se haya topado con el término Moldeo por inyección 2K1. Pero, ¿qué significa realmente y cómo funciona en el proceso de fabricación? Vamos a ello.

El moldeo por inyección 2K, también conocido como moldeo de dos disparos, consiste en inyectar dos materiales diferentes en un único molde para crear un producto multimaterial. Esta técnica se utiliza a menudo para combinar materiales con propiedades diferentes, mejorando la funcionalidad y la flexibilidad del diseño.

El proceso 2K ofrece varias ventajas, como la mejora de la funcionalidad de las piezas, la reducción de los costes de montaje y la posibilidad de integrar múltiples características en un solo producto. Pero, como cualquier técnica de fabricación avanzada, requiere precisión y una planificación cuidadosa. En este artículo, voy a desglosar el proceso de moldeo por inyección 2K, incluyendo cómo se compara con otros métodos de moldeo y las etapas involucradas.

¿Qué es la tecnología 2K en moldeo?

En Moldeo por inyección 2KEl término "2K" se refiere al uso de dos materiales o colores diferentes que se inyectan en el molde durante dos etapas separadas. Cada material se inyecta en el molde uno tras otro, lo que permite la creación de piezas con múltiples características, como combinaciones duro-blando, dos colores diferentes o materiales con propiedades de rendimiento variadas.

Este proceso se utiliza en sectores como la automoción, los dispositivos médicos, la electrónica de consumo y el embalaje, donde las piezas deben ofrecer una combinación de resistencia, flexibilidad o características estéticas2.

Las principales características del moldeo 2K son:

- Moldeo multimaterial: La capacidad de moldear dos materiales diferentes a la vez.

- Ahorro de costes: Reduce la necesidad de procesos de montaje, ya que el producto se fabrica en un único molde.

- Flexibilidad de diseño: Ideal para piezas complejas que necesitan diferentes propiedades en varias secciones.

En el proceso de moldeo 2K, cada material puede inyectarse en secuencias diferentes, y los dos materiales pueden unirse o superponerse, en función de los requisitos del diseño. Esta técnica reduce significativamente el número de pasos de producción, lo que puede aumentar la eficiencia general y reducir los costes.

¿Qué es el moldeo 2K y 3K?

Cuando hablamos de molduras 2K, es posible que oiga el término Moldeado 3K3 también. Entonces, ¿cuál es exactamente la diferencia?

Moldeo 2K:

Como hemos comentado antes, el moldeo 2K consiste en inyectar dos materiales diferentes en el mismo molde. Estos materiales pueden ser diferentes en color, textura o funcionalidad. Se trata de un proceso muy eficaz que suele utilizarse en sectores que requieren piezas multimaterial.

Moldeo 3K:

El proceso de moldeo 3K es similar al 2K, pero en lugar de utilizar dos materiales, se inyectan en el molde tres materiales o colores diferentes. Esta técnica se utiliza cuando las piezas requieren propiedades más complejas, como combinar tres niveles distintos de dureza o crear productos multicolor.

| Característica | Moldeo 2K | Moldeo 3K |

|---|---|---|

| Materiales utilizados | Dos materiales o colores | Tres materiales o colores |

| Complejidad | Medio | Alta |

| Aplicaciones | Automoción, electrónica, dispositivos médicos | Automoción, productos de consumo, electrónica compleja |

| Coste | Moderado | Alta |

Aunque el moldeo 3K permite combinaciones aún más complejas, el moldeo 2K suele ser suficiente para la mayoría de las aplicaciones que requieren dos materiales con propiedades distintas4.

¿Cuál es la diferencia entre las molduras 1K y 2K?

La diferencia clave entre el moldeo 1K y el 2K radica en el número de materiales que intervienen en el proceso.

Moldeo 1K:

- En el moldeo por inyección 1K, sólo se utiliza un material para crear la pieza.

- Es la forma más sencilla de moldeo por inyección y se utiliza para productos de un solo material.

- Es rentable e ideal para piezas que no necesitan múltiples propiedades de material.

Moldeo 2K:

- Como ya se ha explicado, el moldeo 2K utiliza dos materiales inyectados en el mismo molde.

- Este proceso permite crear piezas con diferentes propiedades de material o múltiples colores, lo que ofrece una mayor funcionalidad y flexibilidad de diseño.

| Característica | Moldeo 1K | Moldeo 2K |

|---|---|---|

| Materiales utilizados | Un material | Dos materiales |

| Aplicaciones | Piezas sencillas, productos de bajo coste | Piezas que requieren características o colores multimaterial |

| Complejidad | Simple | Media a alta |

| Coste | Bajo | Mayor debido a los multimateriales |

La principal ventaja del moldeo 2K sobre el 1K es la posibilidad de combinar materiales con propiedades diferentes, lo que puede mejorar la funcionalidad del producto final. Sin embargo, el moldeo 2K requiere maquinaria y conocimientos más precisos, lo que lo convierte en un proceso más caro en comparación con el 1K. Moldeado 1K5.

¿Cuáles son las 4 etapas del moldeo por inyección 2k?

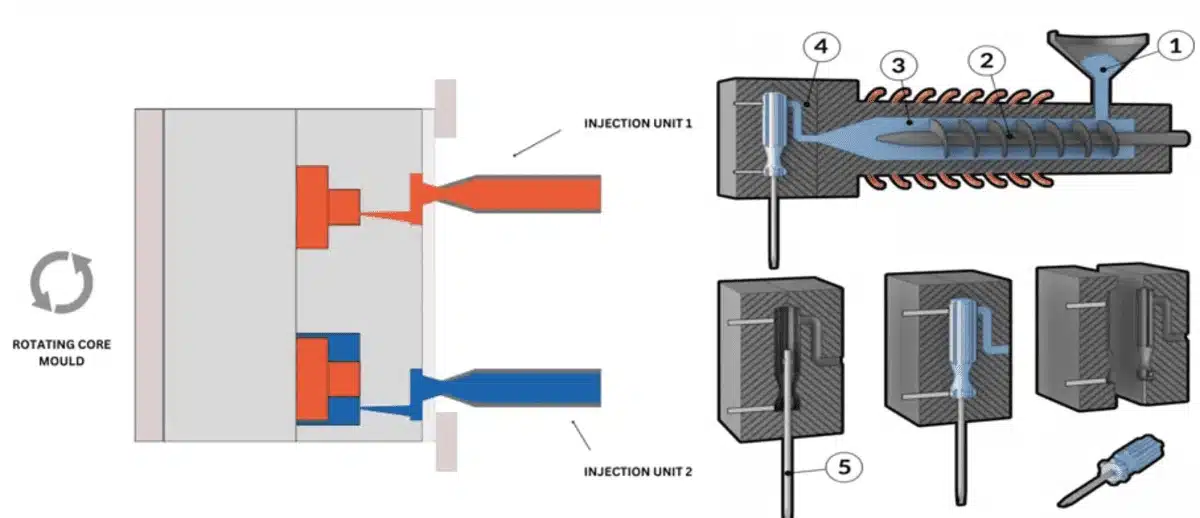

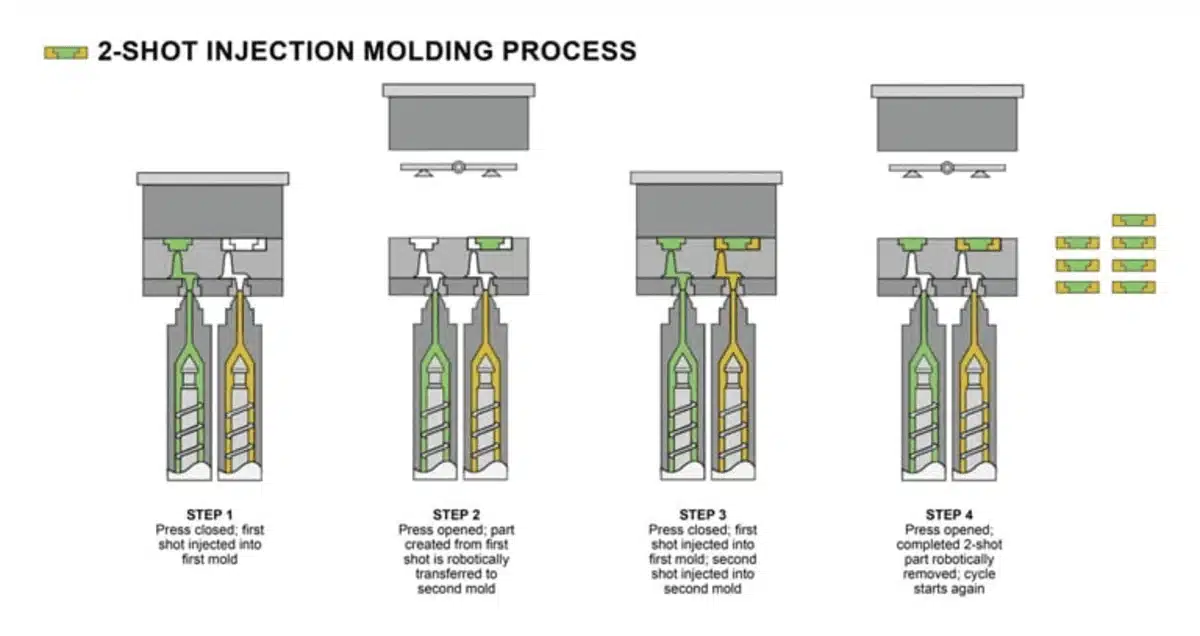

El proceso de moldeo por inyección 2K sigue las mismas etapas generales que moldeo por inyección tradicional6pero con un paso adicional para dar cabida al uso de dos materiales. A continuación se presentan las cuatro etapas principales:

1. Inyección del primer material (disparo primario)

El primer material se inyecta en la cavidad del molde. Suele tratarse del material base, que forma la mayor parte del producto. El material se inyecta a alta presión y llena completamente la cavidad del molde.

2. Enfriamiento del primer material

Una vez inyectado el primer material, necesita tiempo para enfriarse y solidificarse. Este paso garantiza que el material base mantenga su forma antes de inyectar el segundo material.

3. Inyección de segundo material (disparo secundario)

Una vez solidificado el primer material, se inyecta el segundo. Este material puede inyectarse en la cavidad restante o sobremoldearse sobre el primer material, en función del diseño. Aquí es donde los dos materiales se combinan para formar el producto final.

4. Refrigeración y expulsión

Una vez inyectado y solidificado el segundo material, se enfría toda la pieza. Una vez que se ha enfriado por completo, se abre el molde y se expulsa la pieza acabada.

En resumen, las cuatro etapas del moldeo por inyección son:

- Inyección del primer material

- Enfriamiento del primer material

- Inyección del segundo material

- Refrigeración y expulsión

Estas etapas se siguen en secuencia para garantizar que los dos materiales se moldean y unen correctamente para crear una pieza duradera y multimaterial.

Conclusión

El moldeo por inyección 2K ofrece una forma eficaz de producir piezas multimaterial con mayor funcionalidad y flexibilidad de diseño. Al utilizar dos materiales diferentes, los fabricantes pueden crear piezas complejas con múltiples propiedades, reduciendo la necesidad de procesos adicionales como el ensamblaje. Aunque es más avanzado y costoso que el moldeo 1K, proporciona ventajas significativas en términos de rendimiento de la pieza y ahorro global de costes7 a largo plazo.

Explore este enlace para conocer a fondo el moldeo por inyección 2K, su proceso y sus ventajas en la fabricación. ↩

Comprender las características estéticas puede mejorar significativamente sus proyectos de diseño al centrarse en elementos que atraen visual y emocionalmente. ↩

Este recurso explicará cómo el moldeo 3K permite diseños de productos y funcionalidades más complejos, ideales para necesidades de fabricación avanzadas. ↩

Aprenda a seleccionar los materiales adecuados con propiedades distintas para sus proyectos de moldeo a fin de lograr resultados óptimos. ↩

Explorar las diferencias entre el moldeo 1K y el 2K puede proporcionar información sobre costes, eficacia y adecuación a la aplicación, ayudando a seleccionar el proceso correcto para sus necesidades. ↩

Este recurso proporciona información detallada sobre el moldeo por inyección tradicional, ayudándole a compararlo con el moldeo por inyección 2K para una mejor toma de decisiones. ↩

Conocer las estrategias de ahorro en la fabricación puede repercutir significativamente en la eficacia y la rentabilidad de su producción. ↩