Cuando trabajo con clientes fabricantes, a menudo me doy cuenta de que confunden el fresado CNC con el torneado. Esta confusión puede provocar costosos errores en el diseño de las piezas y en los procesos de fabricación. Muchos ingenieros acaban eligiendo el método de mecanizado equivocado, con la consiguiente pérdida de tiempo y recursos.

La principal diferencia es que el fresado CNC utiliza herramientas de corte giratorias sobre piezas de trabajo fijas, mientras que el torneado CNC hace girar la pieza de trabajo contra una herramienta de corte fija. El fresado es ideal para formas y características complejas, mientras que el torneado funciona mejor con piezas cilíndricas.

En PTSMAKE utilizamos tanto el fresado como el torneado CNC para crear piezas de precisión para nuestros clientes. Permítame desglosar con más detalle las diferencias clave entre estos dos procesos. Comprender estas diferencias le ayudará a elegir el método de mecanizado adecuado para su próximo proyecto y le ahorrará tiempo y dinero.

¿Qué es el torneado CNC?

¿Alguna vez se ha preguntado por qué algunas piezas metálicas tienen formas cilíndricas tan perfectas y superficies increíblemente lisas? Los métodos tradicionales de torneado manual suelen dar lugar a incoherencias y problemas de calidad, lo que dificulta la producción de componentes precisos de forma constante. Esto puede dar lugar a desperdicio de materiales, aumento de costes y retrasos en la producción.

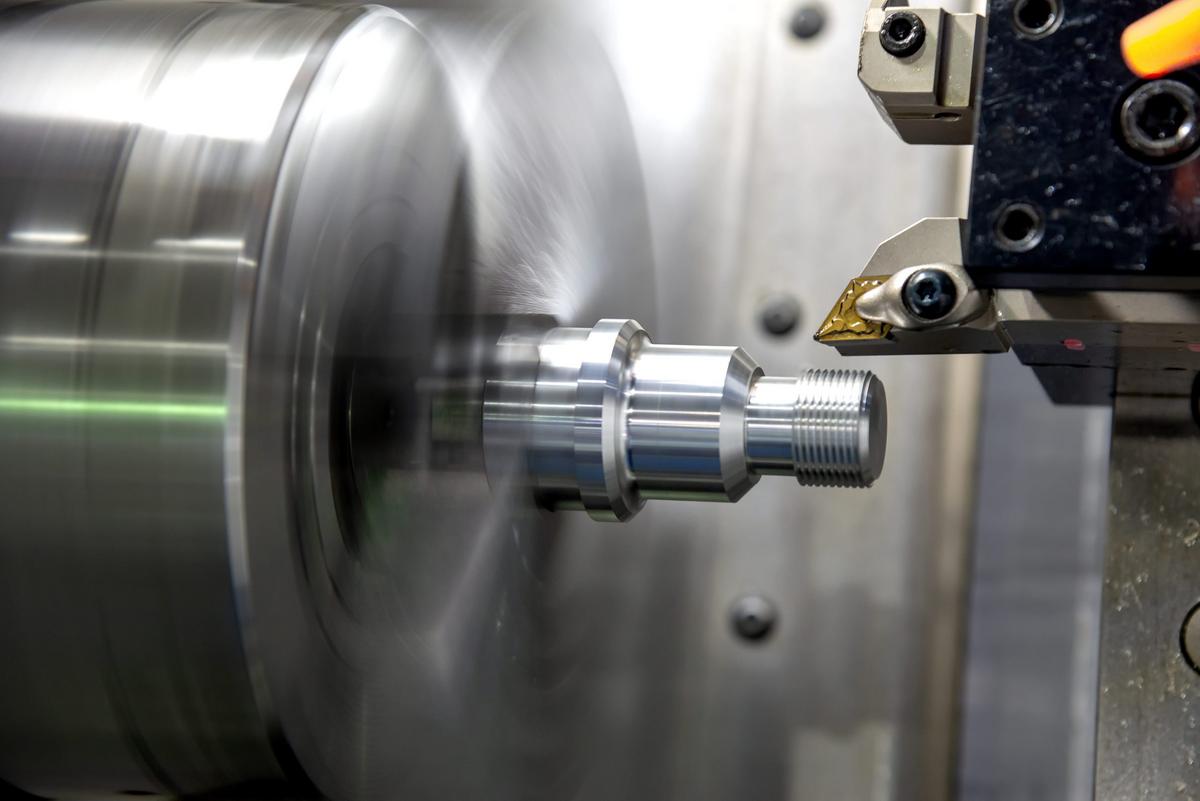

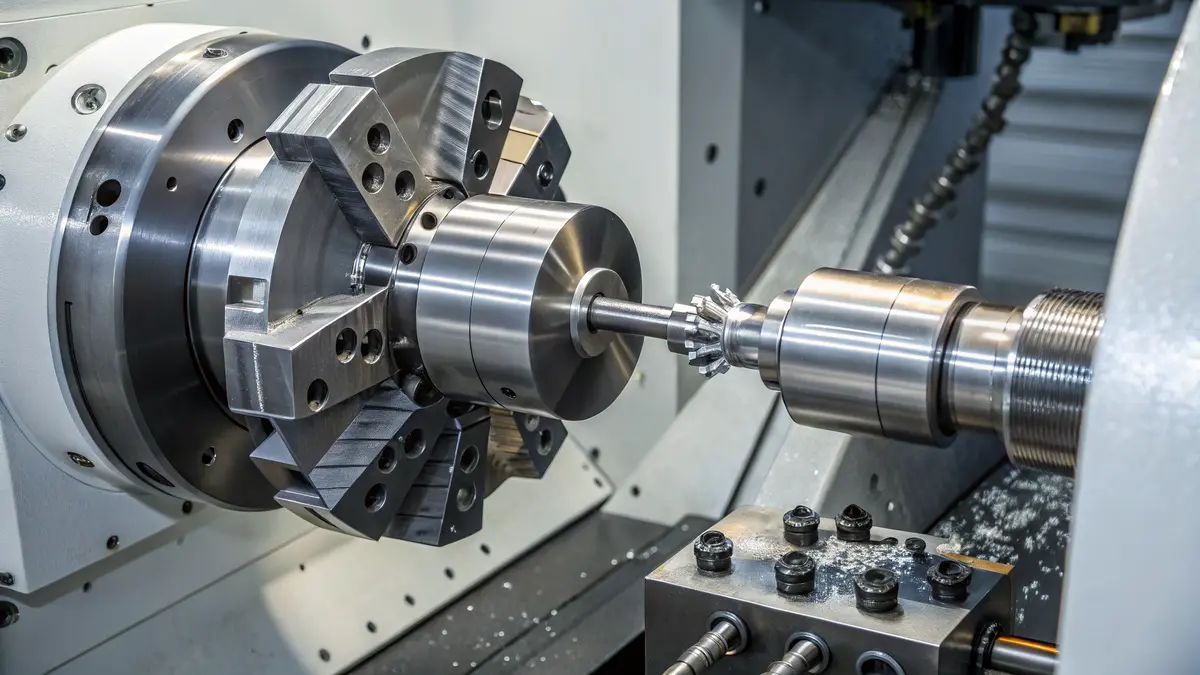

El torneado CNC es un proceso de fabricación controlado por ordenador que crea piezas cilíndricas girando una pieza de trabajo mientras las herramientas de corte eliminan material para conseguir la forma deseada. Este moderno método de mecanizado garantiza una gran precisión, repetibilidad y eficacia en la producción de componentes redondos o cilíndricos.

Comprender los fundamentos del torneado CNC

El torneado CNC ha revolucionado la industria manufacturera al introducir la precisión automatizada en el proceso tradicional del torno. La operación de torneado implica la rotación del husillo1 de la pieza de trabajo mientras las herramientas de corte fijas se mueven a lo largo de varios ejes para eliminar material y crear la forma deseada. He llevado a cabo innumerables proyectos de torneado, y la precisión que ofrece este proceso es realmente notable.

Componentes clave de una máquina de torneado CNC

Un torno CNC consta de varios componentes esenciales que funcionan juntos a la perfección:

- Husillo y mandril

- Torreta de herramientas

- Sistema de control

- Herramientas de corte

- Sistema de refrigeración

Tipos de operaciones de torneado CNC

Existen varias operaciones de torneado que pueden realizarse en un torno CNC:

| Tipo de operación | Descripción | Aplicaciones comunes |

|---|---|---|

| Frente a | Crea superficies planas perpendiculares al eje de la pieza | Superficies finales, hombros |

| Torneado cónico | Produce superficies angulosas | Formas cónicas, transiciones |

| Enhebrado | Corta roscas internas o externas | Tornillos, pernos, tuercas |

| Ranurado | Crea canales o rebajes | Ranuras para juntas tóricas, relieves |

| Perforación | Agranda o remata orificios interiores | Diámetros interiores, orificios |

Funciones y capacidades avanzadas

Torneado multieje

Los modernos centros de torneado CNC suelen incorporar varios ejes de movimiento, lo que permite:

- Creación de contornos complejos

- Operaciones de utillaje en directo

- Mecanizado subhusillo

- Operaciones simultáneas

Compatibilidad de materiales

En PTSMAKE trabajamos habitualmente con una amplia gama de materiales en nuestras operaciones de torneado:

- Acero inoxidable

- Aluminio

- Latón

- Titanio

- Plásticos técnicos

- Aleaciones exóticas

Parámetros del proceso y consideraciones

Parámetros críticos

Varios factores influyen en el éxito de las operaciones de torneado CNC:

- Velocidad de corte

- Velocidad de alimentación

- Profundidad de corte

- Selección de herramientas

- Uso del refrigerante

Medidas de control de calidad

Para mantener la precisión y la coherencia:

- Calibrado periódico de la máquina

- Control del desgaste de las herramientas

- Inspección en curso

- Verificación final de la calidad

Aplicaciones en todos los sectores

El torneado CNC está al servicio de diversos sectores con requisitos específicos:

Industria del automóvil

- Componentes del motor

- Piezas de transmisión

- Componentes del sistema de frenado

Sector aeroespacial

- Componentes de la turbina

- Piezas del tren de aterrizaje

- Fijaciones y conectores

Fabricación de productos sanitarios

- Instrumental quirúrgico

- Componentes de implantes

- Carcasas de productos sanitarios

Buenas prácticas para obtener resultados óptimos

Consideraciones sobre el diseño

- Mantener una relación longitud/diámetro adecuada

- Considerar la accesibilidad de las herramientas

- Planificar una fijación adecuada

- Tener en cuenta las propiedades de los materiales

Optimización de la producción

Para maximizar la eficacia y la calidad:

| Aspecto | Buenas prácticas | Beneficio |

|---|---|---|

| Selección de herramientas | Utilizar calidades y geometrías adecuadas | Mayor vida útil de la herramienta |

| Procedimientos de instalación | Aplicar procedimientos normalizados | Reducción del tiempo de preparación |

| Optimización de programas | Revisión y actualización periódicas del programa | Mejora de los tiempos de ciclo |

| Mantenimiento | Mantenimiento preventivo programado | Tiempo de inactividad mínimo |

Retos comunes y soluciones

Retos técnicos

Desgaste de herramientas

- Solución: Implantar sistemas de gestión de la vida útil de las herramientas

- Supervisión periódica del estado de las herramientas

Acabado superficial

- Solución: Optimizar los parámetros de corte

- Utilizar la herramienta y el refrigerante adecuados

Precisión dimensional

- Solución: Calibración periódica de la máquina

- Sistemas de medición en proceso

Retos de producción

Tiempo de preparación

- Solución: Utilizar sistemas de cambio rápido de herramientas

- Estandarizar los procedimientos de configuración

Residuos materiales

- Solución: Optimizar la programación

- Implantar sistemas de recuperación de materiales

En PTSMAKE, hemos desarrollado soluciones sólidas para estos retos, garantizando una calidad y eficacia constantes en nuestras operaciones de torneado. Nuestra experiencia nos ha enseñado que el éxito del torneado CNC requiere una combinación de conocimientos técnicos, planificación adecuada y atención al detalle.

¿Qué es un torno CNC?

¿Alguna vez ha tenido problemas para conseguir cortes precisos y uniformes en piezas cilíndricas? Los tornos manuales tradicionales requieren una gran experiencia por parte del operario y aún así no pueden garantizar una repetibilidad perfecta. El margen de error aumenta con las geometrías complejas, lo que provoca costosos errores y desperdicio de materiales.

Un torno CNC es una máquina herramienta automatizada que utiliza control numérico por ordenador (CNC) para realizar operaciones de torneado. Hace girar la pieza mientras mantiene fijas las herramientas de corte, eliminando material con precisión para crear piezas cilíndricas según las especificaciones programadas.

Componentes principales de un torno CNC

Cuando explico los tornos CNC a nuestros clientes en PTSMAKE, siempre empiezo por los componentes fundamentales. Comprender estos elementos es crucial para cualquiera que quiera trabajar con la tecnología de torneado CNC:

Sistema de husillo

El husillo es el corazón de cualquier torno CNC. Sujeta y hace girar la pieza a velocidades controladas con precisión. En sincronización del husillo2 permiten operaciones multieje complejas. Los tornos CNC modernos pueden alcanzar velocidades de hasta 6.000 RPM, aunque en PTSMAKE solemos trabajar entre 2.000 y 4.000 RPM para obtener una precisión y un acabado superficial óptimos.

Torreta de herramientas

La torreta de herramientas aloja varias herramientas de corte y puede girar para cambiar de una a otra automáticamente. Esta característica reduce significativamente el tiempo de preparación y permite realizar operaciones complejas sin intervención manual. Nuestros avanzados tornos CNC cuentan con:

| Posición de la herramienta | Tipos de herramientas comunes | Aplicaciones típicas |

|---|---|---|

| Principal | Herramientas de torneado | Corte de diámetro exterior |

| Secundaria | Barras de mandrinar | Corte de diámetro interior |

| Terciario | Herramientas de roscado | Creación de hilos |

| Cuaternario | Herramientas de ranurado | Corte de canales |

Sistema de control

El sistema de control es el cerebro del torno CNC. Interpreta la programación del código G para coordinar todos los movimientos de la máquina. Los controles modernos ofrecen:

- Funciones de supervisión en tiempo real

- Compensación automática de herramientas

- Detección avanzada de errores

- Funciones de control de calidad integradas

Operaciones y capacidades clave

Operaciones básicas de torneado

- Girar la cara

- Giro recto

- Torneado cónico

- Torneado de formas

- Enhebrado

Funciones avanzadas

Los tornos CNC modernos han evolucionado significativamente, ofreciendo capacidades que eran inimaginables hace décadas:

Torneado multieje

- Control simultáneo de varios ejes

- Creación de contornos complejos

- Reducción del tiempo de preparación

Herramientas activas

- Capacidad de fresado

- Taladrado descentrado

- Acabado de piezas complejas en una sola configuración

Aplicaciones en todos los sectores

En mi experiencia en PTSMAKE, he visto cómo los tornos CNC transformaban la fabricación en diversos sectores:

Industria del automóvil

- Producción de ejes de precisión

- Fabricación de componentes de freno

- Fabricación de piezas de motor

Aplicaciones aeroespaciales

- Componentes de la turbina

- Piezas del tren de aterrizaje

- Fijaciones de precisión

Fabricación de productos sanitarios

- Componentes de implantes

- Instrumental quirúrgico

- Carcasas de productos sanitarios

Ventajas y consideraciones

Beneficios

Precisión mejorada

- Tolerancias típicas de ±0,0005 pulgadas

- Reproducción coherente de las piezas

- Acabado superficial superior

Aumento de la productividad

- Ciclos de producción más rápidos

- Reducción del tiempo de preparación

- Intervención mínima del operador

Limitaciones y consideraciones

Inversión inicial

- Costes de maquinaria

- Requisitos de formación

- Necesidades de infraestructuras

Requisitos de mantenimiento

- Calibrado regular

- Programas de mantenimiento preventivo

- Control del desgaste de las herramientas

Buenas prácticas para operaciones de torneado CNC

En PTSMAKE, hemos desarrollado protocolos sólidos para un funcionamiento óptimo de los tornos CNC:

Directrices para la selección de materiales

| Tipo de material | Velocidad recomendada | Requisitos de refrigeración |

|---|---|---|

| Aluminio | Alta | Mínimo |

| Acero | Moderado | Sustancial |

| Titanio | Bajo | Intensivo |

| Plásticos | Variable | Moderado |

Medidas de control de calidad

- Inspección en curso

- Control estadístico de procesos

- Comprobaciones periódicas de calibrado

- Control del desgaste de las herramientas

Tendencias futuras en la tecnología de torneado CNC

La evolución de la tecnología de torneado CNC sigue acelerándose. Entre las tendencias clave se incluyen:

- Integración con sistemas IoT

- Funciones avanzadas de automatización

- Inteligencia artificial para la optimización

- Mayor eficiencia energética

- Interfaces de usuario mejoradas

En PTSMAKE invertimos continuamente en la última tecnología de torneado CNC para garantizar que ofrecemos a nuestros clientes las soluciones de torneado más eficaces y precisas. Nuestro compromiso de mantenernos a la vanguardia de la tecnología de fabricación nos permite abordar retos de mecanizado cada vez más complejos manteniendo los más altos estándares de calidad.

rebajas

¿Es el torneado CNC más barato que el fresado CNC?

Cuando se trata de mecanizado CNC, las consideraciones de costes a menudo quitan el sueño a los directores de fabricación. El reto no consiste solo en elegir entre el torneado y el fresado CNC, sino en equilibrar la calidad, el plazo de entrega y el presupuesto al tiempo que se cumplen unas especificaciones cada vez más exigentes.

En general, el torneado CNC es más barato que el fresado CNC para piezas cilíndricas. Esto se debe a que el torneado suele requerir menos tiempo de preparación, tiene velocidades de arranque de material más rápidas y utiliza configuraciones de herramientas más sencillas. Sin embargo, el coste final depende de la complejidad de la pieza, el material y el volumen de producción.

Comprender los factores de coste en el mecanizado CNC

Velocidad de eliminación de material

En índice de arranque de material3 repercute significativamente en los costes de mecanizado. El torneado CNC suele alcanzar mayores velocidades de arranque de material porque:

- La herramienta de corte de un solo punto funciona de forma continua

- La pieza gira a gran velocidad

- Proceso de evacuación de virutas más eficaz

Tiempo de instalación y complejidad

Los requisitos de configuración de ambos procesos varían considerablemente:

Configuración de torneado CNC

- Montaje en mandril simple

- Menos cambios de herramienta

- Alineación de piezas más sencilla

- Configuración inicial más rápida

Configuración de fresado CNC

- Múltiples consideraciones sobre la fijación

- Planificación más compleja de la trayectoria de la herramienta

- Alineación de ejes múltiples

- Requisitos de tiempo de preparación ampliados

Análisis comparativo de costes

He aquí un desglose detallado de los factores de coste entre el torneado CNC y el fresado:

| Factor de coste | Torneado CNC | Fresado CNC |

|---|---|---|

| Tiempo de preparación | Baja | Más alto |

| Coste de utillaje | Baja | Más alto |

| Tiempo de programación | Más corto | Más largo |

| Tarifa por hora de máquina | $75-150/hora | $100-200/hora |

| Residuos materiales | Menos | Más |

Consideraciones sobre el volumen de producción

Producción de bajo volumen

Para prototipos o producción de pequeños lotes:

- El torneado es más rentable para las piezas cilíndricas

- El fresado puede ser más económico para geometrías complejas

- Los costes de instalación influyen más en el precio por unidad

Producción de gran volumen

En escenarios de producción masiva:

- Los costes de material se vuelven más significativos

- El desgaste de las herramientas afecta a los gastos generales

- Las posibilidades de automatización influyen en el precio final

Repercusiones en los costes específicos de los materiales

Los distintos materiales afectan de manera diferente a los costes de mecanizado:

Materiales blandos

- Posibilidad de velocidades de mecanizado más rápidas

- Menor desgaste de la herramienta

- Diferencia de costes similar entre procesos

Materiales duros

- Se requieren velocidades de corte más lentas

- Mayor desgaste de la herramienta

- Mayor variación de costes entre procesos

Aplicaciones y optimización de costes

En PTSMAKE he observado que elegir el proceso adecuado puede suponer un importante ahorro de costes. He aquí algunas directrices prácticas:

Lo mejor para el torneado CNC

- Ejes y pasadores

- Componentes cilíndricos

- Piezas con simetría circular

- Características externas sencillas

Lo mejor para el fresado CNC

- Geometrías complejas

- Piezas con superficies planas

- Componentes con características internas

- Formas no cilíndricas

Tiempo y costes

Factores temporales que influyen en los costes globales:

La hora de las máquinas

- Torneado: Más rápido para piezas redondas

- Fresado: Más eficaz para características complejas

Costes laborales

- Horas de programación

- Requisitos de instalación

- Tiempo de inspección de calidad

Costes de calidad y precisión

Consideraciones de calidad que afectan al coste:

Acabado superficial

- El torneado suele proporcionar un mejor acabado superficial en piezas redondas

- El fresado puede requerir operaciones de acabado adicionales

Requisitos de tolerancia

- Ambos procesos pueden conseguir tolerancias muy ajustadas

- Puede ser necesario un tiempo de preparación adicional para alta precisión

Ejemplos reales de costes

Basándome en mi experiencia trabajando con varios clientes en PTSMAKE, he aquí un ejemplo práctico:

Para un eje cilíndrico simple (Ø30 mm x 100 mm):

- Torneado CNC: Aproximadamente $45-65 por pieza

- Fresado CNC: Aproximadamente $75-95 por pieza

Para una vivienda compleja con múltiples prestaciones:

- Torneado CNC: Capacidad limitada o imposible

- Fresado CNC: $150-200 por pieza

Estrategias de reducción de costes

Para optimizar los costes en cualquiera de los procesos:

- Diseño para la fabricación

- Optimizar la selección de materiales

- Considere cuidadosamente el tamaño de los lotes

- Planificar eficazmente las trayectorias de las herramientas

- Minimizar los cambios de configuración

Consideraciones adicionales sobre los costes

Otros factores que afectan al coste total:

- Mantenimiento de máquinas

- Consumo de energía

- Requisitos de experiencia del operador

- Procesos de control de calidad

- Necesidades de manipulación de materiales

Gracias a la selección y optimización estratégicas de procesos en PTSMAKE hemos ayudado a nuestros clientes a reducir los costes de fabricación manteniendo los niveles de calidad. La clave está en saber cuándo utilizar cada proceso y cómo optimizar el enfoque de fabricación para aplicaciones específicas.

¿Qué materiales son adecuados para el torneado CNC?

Elegir el material adecuado para el torneado CNC puede resultar abrumador. Con innumerables opciones disponibles, muchos fabricantes luchan por determinar qué materiales proporcionarán el equilibrio óptimo entre coste, rendimiento y mecanizabilidad para sus aplicaciones específicas.

Los materiales más adecuados para el torneado CNC incluyen metales como aluminio, acero, latón y cobre, así como plásticos como PEEK, POM y nailon. La elección depende de factores como el uso previsto de la pieza, las propiedades requeridas y las limitaciones presupuestarias.

Comprender las propiedades de los materiales para el torneado CNC

Propiedades mecánicas

A la hora de seleccionar materiales para el torneado CNC, debemos tener en cuenta varias propiedades mecánicas clave. El material resistencia a la tracción4 influye directamente en la durabilidad y el rendimiento de la pieza. Siempre aconsejo a mis clientes que evalúen estas propiedades esenciales:

- Dureza

- Ductilidad

- Resistencia a los golpes

- Resistencia al desgaste

- Resistencia a la temperatura

Categorías de materiales y sus aplicaciones

Metales y aleaciones

Aluminio y sus aleaciones

El aluminio es uno de los materiales más solicitados en PTSMAKE. Ofrece una excelente combinación de propiedades:

- Ligero pero resistente

- Buena resistencia a la corrosión

- Excelente maquinabilidad

- Rentable para la mayoría de las aplicaciones

Solemos utilizar aleaciones de aluminio 6061 y 7075 para componentes aeroespaciales y de automoción.

Variedades de acero

Las distintas calidades de acero ofrecen distintas ventajas:

| Tipo de acero | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Acero inoxidable | Resistente a la corrosión, duradero | Dispositivos médicos, equipos de procesamiento de alimentos |

| Acero al carbono | Alta resistencia, asequible | Piezas de maquinaria, herramientas |

| Acero para herramientas | Resistente al desgaste, tratable térmicamente | Herramientas de corte, troqueles |

Latón y cobre

Estos materiales son ideales para:

- Componentes eléctricos

- Fontanería

- Piezas decorativas

- Aplicaciones de intercambio de calor

Plásticos y polímeros

Plásticos técnicos

En PTSMAKE, hemos observado un aumento de la demanda de torneado CNC de plástico. Los materiales comunes incluyen:

PEEK (poliéter éter cetona)

- Resistencia a altas temperaturas

- Resistencia química

- Excelentes propiedades mecánicas

POM (Polioximetileno)

- Baja fricción

- Alta rigidez

- Buena estabilidad dimensional

Nylon

- Resistencia a los golpes

- Propiedades autolubricantes

- Rentable

Selección de materiales

Factores de coste

| Categoría de material | Coste relativo | Maquinabilidad | Durabilidad |

|---|---|---|---|

| Aluminio | Medio | Excelente | Bien |

| Acero inoxidable | Alta | Moderado | Excelente |

| Latón | Alta | Excelente | Bien |

| Plásticos técnicos | Medio-Alto | Bien | Variable |

Requisitos específicos del sector

Cada industria tiene sus propias necesidades de material:

Aeroespacial

- Elevada relación resistencia/peso

- Resistencia a la temperatura

- Especificaciones precisas

Médico

- Biocompatibilidad

- Capacidad de esterilización

- Cumplimiento de la FDA

Automoción

- Relación coste-eficacia

- Resistencia al desgaste

- Estabilidad térmica

Consideraciones sobre el mecanizado

Velocidad y avance

Los distintos materiales requieren parámetros de corte específicos:

- Aluminio: Altas velocidades, avances agresivos

- Acero: Velocidades moderadas, avances controlados

- Plásticos: Control cuidadoso de la temperatura para evitar la fusión

Selección de herramientas

En PTSMAKE, adaptamos las herramientas de corte a los materiales:

- Herramientas de metal duro para la mayoría de los metales

- Herramientas diamantadas para materiales abrasivos

- Geometrías especiales para plásticos

Requisitos de acabado superficial

| Material | Acabado superficial alcanzable (Ra) | Herramientas de corte recomendadas |

|---|---|---|

| Aluminio | 0,2-3,2 μm | Carburo, PCD |

| Acero | 0,4-6,3 μm | Carburo, cerámica |

| Plásticos | 0,4-3,2 μm | Herramientas geométricas especiales |

Consideraciones medioambientales y de seguridad

Los distintos materiales presentan diversos retos medioambientales y de seguridad:

Control de virutas

- Las virutas metálicas pueden reciclarse

- Las virutas de plástico requieren una eliminación especial

Selección de refrigerante

- A base de agua para la mayoría de los metales

- A base de aceite para aplicaciones específicas

- Mecanizado en seco de determinados plásticos

Seguridad en el trabajo

- Ventilación adecuada para todos los materiales

- Manipulación especial para determinadas aleaciones

- Los requisitos de los EPI varían en función del material

Gracias a nuestra experiencia en PTSMAKE, hemos desarrollado una gran pericia en la adaptación de materiales a aplicaciones específicas. Siempre lo tenemos en cuenta:

- Requisitos de uso final

- Limitaciones de fabricación

- Consideraciones económicas

- Impacto medioambiental

- Normas de calidad

Estos factores nos ayudan a orientar a nuestros clientes en la elección de los materiales más adecuados para sus proyectos de torneado CNC.

¿Cómo consigue el torneado CNC una alta precisión?

Los problemas de calidad en el torneado CNC pueden ser una pesadilla para los fabricantes. He visto a muchas empresas luchar contra dimensiones de piezas incoherentes y acabados superficiales deficientes, lo que provoca costosos rechazos y retrasos en la producción.

El torneado CNC logra una alta precisión mediante una combinación de controles avanzados de la máquina, herramientas precisas y parámetros de corte cuidadosamente controlados. Los tornos CNC modernos pueden mantener tolerancias tan ajustadas como ±0,0001 pulgadas (0,0025 mm) cuando se configuran y manejan correctamente.

El papel de los componentes de máquina en la precisión

Base y estructura de la máquina

La base del torneado de precisión comienza con la construcción de la máquina. Una base de máquina rígida, normalmente de hierro fundido u hormigón polímero, absorbe las vibraciones que podrían afectar a la precisión del corte. En PTSMAKE, utilizamos exclusivamente tornos CNC de primera calidad con bases termoestables para garantizar un rendimiento constante.

Precisión del sistema de husillo

El sistema de husillos es crucial para conseguir cortes precisos. El runout5 Las características del husillo influyen directamente en la concentricidad de las piezas torneadas. Los tornos CNC modernos incorporan rodamientos de alta precisión y sofisticados sistemas de refrigeración para mantener la estabilidad térmica durante el funcionamiento.

Parámetros de corte para una precisión óptima

Velocidad y avance

Unos parámetros de corte adecuados son esenciales para lograr una gran precisión. He aquí una guía general para diferentes materiales:

| Tipo de material | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Profundidad de corte (pulgadas) |

|---|---|---|---|

| Aluminio | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Acero | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Acero inoxidable | 200-300 | 0.003-0.008 | 0.020-0.100 |

Selección y gestión de herramientas

La selección de la herramienta influye significativamente en la precisión del torneado. Debemos tener en cuenta:

- Composición del material de la herramienta

- Geometría de vanguardia

- Rigidez del portaherramientas

- Control del desgaste de las herramientas

Sistemas de control avanzados

Mecanismos de retroalimentación

Los tornos CNC modernos emplean sofisticados sistemas de retroalimentación:

- Escalas lineales para control de posición

- Codificadores rotatorios para el control de la velocidad del husillo

- Sensores de temperatura para compensación térmica

- Sensores de presión para optimizar el flujo de refrigerante

Compensación asistida por ordenador

El sistema de control de la máquina se ajusta automáticamente para:

- Crecimiento térmico

- Desgaste de la herramienta

- Errores geométricos

- Desviación de la fuerza de corte

Controles medioambientales

Gestión de la temperatura

La estabilidad de la temperatura es crucial para mantener la precisión:

- Control de la temperatura del suelo (±2°F)

- Regulación de la temperatura del refrigerante

- Procedimientos de calentamiento de la máquina

- Escudos y barreras térmicas

Control de vibraciones

Minimización de las vibraciones mediante:

- Sistemas de montaje antivibración

- Herramientas correctamente equilibradas

- Parámetros de corte optimizados

- Mantenimiento regular de la máquina

Medidas de control de calidad

Medición en curso

La supervisión en tiempo real garantiza una precisión constante:

- Palpadores de control dimensional

- Sistemas de medición láser

- Sensores de emisión acústica

- Control del consumo de energía

Verificación posterior al proceso

Verificación de la calidad mediante:

- Inspección con MMC (máquina de medición por coordenadas)

- Pruebas de rugosidad superficial

- Medición de la redondez

- Validación de las dimensiones y tolerancias geométricas (GD&T)

Documentación y control de procesos

Procedimientos normalizados de trabajo

Mantener la precisión exige una documentación detallada:

- Procedimientos de instalación

- Protocolos de cambio de herramientas

- Calendario de mantenimiento

- Puntos de control de calidad

Formación de operadores

Los operarios cualificados son esenciales para el torneado de precisión:

- Certificación de funcionamiento de la máquina

- Formación en configuración de herramientas

- Procedimientos de control de calidad

- Técnicas de resolución de problemas

En PTSMAKE, hemos implantado estas medidas de control de precisión en todas nuestras operaciones de torneado CNC. Nuestro compromiso con la calidad nos ha ayudado a mantener tolerancias tan ajustadas como ±0,0001 pulgadas para componentes críticos en aplicaciones aeroespaciales, médicas y robóticas.

Gracias a un control sistemático de los procesos y a una supervisión continua, conseguimos sistemáticamente una gran precisión en nuestras operaciones de torneado. Esta atención al detalle nos ha convertido en un socio de confianza para las empresas que requieren componentes mecanizados precisos y fiables.

Recuerde que lograr una alta precisión en el torneado CNC no consiste sólo en disponer del equipo adecuado, sino también en implantar y mantener un sistema completo de controles, procedimientos y métodos de verificación. Este enfoque sistemático garantiza una calidad constante y ayuda a cumplir las especificaciones más exigentes de la fabricación moderna.

¿Cuáles son las aplicaciones más comunes del torneado CNC?

Encontrar el proceso de fabricación adecuado para sus componentes puede resultar abrumador. Con tantas opciones disponibles, es difícil determinar qué método se adaptará mejor a sus necesidades específicas y ofrecerá la precisión que exige su proyecto.

Las piezas de torneado CNC se utilizan ampliamente en diversas industrias debido a su excepcional precisión y versatilidad. Este proceso de fabricación crea piezas cilíndricas mediante la rotación de la pieza de trabajo mientras las herramientas de corte eliminan material para conseguir la forma y las especificaciones deseadas.

Aplicaciones en la industria del automóvil

El sector de la automoción depende en gran medida de las piezas torneadas CNC para componentes críticos. En PTSMAKE producimos regularmente diversas piezas de automoción que requieren una precisión y durabilidad extremas.

Componentes del motor

- Árboles de levas

- Cigüeñales

- Pistones

- Vástagos de válvula

- Piezas de inyección

En rugosidad superficial6 Los requisitos para estos componentes son especialmente estrictos, y a menudo requieren acabados de Ra 0,8 o superior para garantizar un rendimiento óptimo.

Piezas de transmisión

- Ejes de transmisión

- Estrías

- Ejes de transmisión

- Carreras de rodamientos

- Anillos sincronizadores

Aplicaciones en la industria aeroespacial

En la fabricación aeroespacial, la precisión es primordial. El torneado CNC produce componentes que cumplen las estrictas tolerancias y requisitos de seguridad del sector.

Piezas de motores de avión

- Ejes de turbina

- Componentes del sistema de combustible

- Accesorios hidráulicos

- Componentes del tren de aterrizaje

- Soportes del motor

| Tipo de componente | Tolerancia típica | Opciones de material |

|---|---|---|

| Ejes de turbina | ±0,0005 pulgadas | Titanio, Inconel |

| Accesorios hidráulicos | ±0,001 pulgadas | Acero inoxidable, aluminio |

| Bancadas de motor | ±0,002 pulgadas | Acero de alta resistencia |

Fabricación de productos sanitarios

La industria médica exige componentes con una precisión y biocompatibilidad excepcionales. He aquí algunas aplicaciones comunes:

Instrumental quirúrgico

- Tornillos óseos

- Implantes dentales

- Mangos de herramientas quirúrgicas

- Aparatos ortopédicos

- Carcasas de productos sanitarios

Piezas de equipos médicos

- Componentes de equipos de imagen

- Piezas de equipos de laboratorio

- Componentes de dispositivos de diagnóstico

- Piezas de equipos de terapia

Aplicaciones de maquinaria industrial

La maquinaria industrial depende en gran medida de las piezas torneadas CNC tanto para su funcionamiento como para su mantenimiento:

Componentes de maquinaria pesada

- Componentes de cilindros hidráulicos

- Soportes de rodamientos

- Acoplamientos de ejes

- Poleas

- Componentes de accionamiento

| Aplicación | Requisitos clave | Materiales comunes |

|---|---|---|

| Componentes hidráulicos | Alta resistencia a la presión | Acero, Bronce |

| Soportes de rodamientos | Tolerancias precisas | Hierro fundido, acero |

| Componentes de accionamiento | Resistencia al desgaste | Acero endurecido |

Aplicaciones en la industria electrónica

La industria electrónica requiere componentes precisos para diversas aplicaciones:

Electrónica de consumo

- Carcasas de conectores

- Disipadores de calor

- Separadores de placas de circuito

- Carcasas para objetivos de cámaras

- Componentes de los altavoces

Robótica y automatización

Como experto en fabricación de componentes de precisión, he observado la creciente demanda de piezas torneadas CNC en robótica:

Componentes del robot

- Componentes conjuntos

- Carcasas de los actuadores

- Soportes para sensores

- Piezas del efector final

- Componentes de control de movimiento

En PTSMAKE, estamos especializados en la producción de estos componentes con tolerancias tan ajustadas como ±0,0002 pulgadas cuando es necesario. Nuestros avanzados centros de torneado CNC garantizan una calidad constante en series de producción de cualquier tamaño.

Aplicaciones del sector energético

El sector energético requiere componentes robustos y precisos:

Generación de energía

- Componentes de la turbina

- Ejes generadores

- Componentes de válvulas

- Piezas de bombas

- Componentes del sistema de seguimiento solar

| Componente | Características críticas | Selección de materiales |

|---|---|---|

| Piezas de turbina | Resistencia al calor | Aleaciones de níquel |

| Componentes de válvulas | Resistencia a la corrosión | Acero inoxidable |

| Piezas de bombas | Resistencia al desgaste | Acero para herramientas |

Aplicaciones en la industria marítima

La industria marítima confía en las piezas torneadas CNC para diversas aplicaciones:

Equipamiento marino

- Ejes de hélice

- Componentes del sistema de dirección

- Carcasas de bombas

- Cuerpos de válvulas

- Piezas de motor

Estos componentes deben resistir los duros entornos marinos y, al mismo tiempo, mantener unas características operativas precisas. Nuestras instalaciones están equipadas con la última tecnología de torneado CNC para garantizar el cumplimiento constante de estas exigentes especificaciones.

Aplicaciones de productos de consumo

Incluso los productos cotidianos se benefician de los componentes torneados mediante CNC:

- Piezas para electrodomésticos de gama alta

- Componentes de equipos deportivos

- Componentes de cámaras profesionales

- Piezas de instrumentos musicales

- Componentes del reloj

A través de mi experiencia en PTSMAKE, he visto cómo la tecnología de torneado CNC sigue evolucionando, permitiéndonos producir piezas cada vez más complejas con tolerancias más ajustadas y mejores acabados superficiales. La versatilidad del torneado CNC lo convierte en un proceso de fabricación inestimable en numerosos sectores, y sus aplicaciones siguen ampliándose a medida que avanza la tecnología.

¿Puede el torneado CNC manejar formas geométricas complejas?

Muchos fabricantes tienen dificultades para producir formas geométricas complejas con los métodos de mecanizado tradicionales. La creciente demanda de componentes intrincados en los sectores aeroespacial, médico y automovilístico ha creado un reto importante, dejando a ingenieros y diseñadores frustrados ante las limitadas opciones de fabricación.

El torneado CNC puede manejar con eficacia formas geométricas complejas gracias a sus avanzadas capacidades multieje, herramientas motorizadas y sofisticados sistemas de control. Los tornos CNC modernos combinan operaciones de torneado con funciones de fresado para crear geometrías complejas que cumplen especificaciones precisas.

Comprender las capacidades de torneado multieje

El torneado CNC moderno ha evolucionado mucho más allá de las simples piezas cilíndricas. La integración de transformación cinemática7 ha revolucionado nuestra forma de abordar geometrías complejas. En PTSMAKE, utilizamos centros de torneado multieje avanzados que ofrecen:

Configuraciones de ejes primarios

- Eje principal (eje C)

- Subhusillo

- Eje Y

- Eje B

Estas configuraciones se combinan para crear características complejas que antes eran imposibles con los métodos de torneado tradicionales.

Categorías de complejidad geométrica

Al evaluar la capacidad del torneado CNC para formas complejas, podemos dividir las geometrías en distintas categorías:

| Nivel de complejidad | Características | Aplicaciones | Tolerancia alcanzable |

|---|---|---|---|

| Básico | Cortes rectos, conos, radios | Componentes generales | ±0.001" |

| Intermedio | Roscas, ranuras, contornos | Piezas mecánicas | ±0.0005" |

| Avanzado | Perfiles asimétricos, formas excéntricas | Componentes aeroespaciales | ±0.0002" |

| Complejo | Superficies de forma libre, características helicoidales | Productos sanitarios | ±0.0001" |

Integración de herramientas en tiempo real

La integración de herramientas motorizadas ha ampliado significativamente las capacidades de torneado CNC. Esta tecnología permite:

Operaciones de fresado

- Perforación transversal

- Fresado periférico

- Interpolación helicoidal

- Polígono giratorio

Creación avanzada de funciones

- Características descentradas

- Ranuras complejas

- Mecanizado de múltiples caras

- Superficies esculpidas

Consideraciones de programación para formas complejas

La creación de geometrías complejas requiere enfoques de programación sofisticados:

Requisitos CAD/CAM

- Capacidad de modelado 3D

- Optimización de la trayectoria de la herramienta

- Detección de colisiones

- Personalización del postprocesador

En PTSMAKE, empleamos software CAM avanzado que garantiza trayectorias de herramienta óptimas manteniendo tolerancias estrictas.

Consideraciones materiales

La capacidad de mecanizar formas complejas también depende en gran medida de las propiedades del material:

Materiales comunes y su maquinabilidad

| Tipo de material | Grado de complejidad | Consideraciones especiales |

|---|---|---|

| Aluminio | Alta | Excelente acabado superficial |

| Acero inoxidable | Medio | Requiere utillaje rígido |

| Titanio | Desafío | La gestión del calor es fundamental |

| Inconel | Muy difícil | Necesidad de herramientas especiales |

Control de calidad de geometrías complejas

Mantener la precisión en formas complejas requiere métodos de inspección exhaustivos:

Tecnologías de medición

- MMC (máquinas de medición por coordenadas)

- Escaneado óptico

- Sondeo en curso

- Pruebas de rugosidad superficial

Estrategias de optimización de procesos

Para lograr resultados óptimos con geometrías complejas, aplicamos:

Parámetros de corte

- Velocidades de corte optimizadas

- Ajustes de avance

- Variaciones de profundidad de corte

- Control de acoplamiento de herramientas

Consideraciones sobre el utillaje

- Perfiles de herramientas personalizados

- Tecnologías avanzadas de revestimiento

- Sistemas rígidos de sujeción de herramientas

- Supervisión inteligente de herramientas

Ejemplos de aplicación

Las aplicaciones reales demuestran la versatilidad del torneado CNC para formas complejas:

Soluciones específicas para cada sector

| Industria | Ejemplo de componente | Características principales |

|---|---|---|

| Aeroespacial | Componentes de la turbina | Múltiples contornos |

| Médico | Dispositivos para implantes | Superficies de alta precisión |

| Automoción | Ejes a medida | Múltiples diámetros |

| Defensa | Componentes de misiles | Tolerancias críticas |

Evolución futura

Las capacidades del torneado CNC siguen evolucionando con:

Tecnologías emergentes

- Programación asistida por IA

- Simulación de gemelo digital

- Mecanizado adaptativo

- Control de procesos en tiempo real

En PTSMAKE invertimos continuamente en estas tecnologías avanzadas para ampliar los límites de lo posible en la fabricación de formas complejas.

Análisis coste-eficacia

Cuando se trata de formas geométricas complejas, el torneado CNC suele resultar más económico que otros métodos alternativos:

Factores de coste

- Reducción del tiempo de preparación

- Integración de múltiples operaciones

- Minimización de residuos materiales

- Aumento de la eficacia de la producción

A través de nuestra experiencia en PTSMAKE, hemos comprobado que una planificación y ejecución adecuadas de operaciones de torneado complejas pueden suponer un importante ahorro de costes, manteniendo al mismo tiempo unos elevados niveles de calidad.

¿Cuáles son los requisitos de mantenimiento de los tornos CNC?

Utilizar un torno CNC sin un mantenimiento adecuado es como conducir un coche de alto rendimiento sin revisiones periódicas. Muchos fabricantes se enfrentan a averías inesperadas, menor precisión y reparaciones costosas porque pasan por alto las necesidades esenciales de mantenimiento. Estos problemas no sólo detienen la producción, sino que también afectan significativamente a la calidad de las piezas y a la longevidad de la máquina.

Los requisitos de mantenimiento de los tornos CNC incluyen la limpieza diaria, la lubricación periódica, la gestión del refrigerante, la inspección de las herramientas y la calibración periódica. Un programa de mantenimiento bien estructurado ayuda a evitar averías, garantiza una calidad constante de las piezas y prolonga la vida útil de la máquina.

Tareas diarias de mantenimiento

El mantenimiento diario es la base del cuidado de los tornos CNC. En PTSMAKE, hemos desarrollado un enfoque integral para el mantenimiento diario que mantiene nuestras máquinas funcionando al máximo rendimiento.

Procedimientos de limpieza

- Retire las virutas y los escombros de la zona de trabajo

- Limpiar boquillas y filtros de refrigerante

- Limpiar las superficies de la máquina y los paneles de control

- Comprobar y limpiar las tapas de las vías

- Inspeccionar y limpiar los portaherramientas

Comprobaciones de lubricación

En sistema tribológico8 de una máquina de torneado CNC requiere una atención cuidadosa para evitar el desgaste y garantizar un funcionamiento sin problemas. Las comprobaciones diarias de lubricación incluyen:

- Verificación de los niveles de aceite en todos los depósitos

- Inspección de los conductos de lubricación en busca de fugas

- Comprobación de la distribución de la lubricación

- Control de los sistemas de lubricación automática

Requisitos de mantenimiento semanal

Gestión del sistema de refrigeración

El sistema de refrigeración desempeña un papel crucial en las operaciones de mecanizado. El mantenimiento semanal debe incluir:

- Comprobación de la concentración de refrigerante

- Comprobación de los niveles de pH del refrigerante

- Eliminar el aceite atrapado

- Limpieza de depósitos de refrigerante

- Inspección de las bombas de refrigerante

Verificación de la precisión de las máquinas

Para mantener la precisión en nuestras operaciones de torneado, realizamos estas comprobaciones semanales:

| Tipo de prueba | Frecuencia | Criterios de aceptación |

|---|---|---|

| Desviación del husillo | Semanal | ≤0.0002" |

| Contragolpe del eje | Semanal | ≤0.0003" |

| Desplazamiento de la herramienta | Semanal | ±0.0001" |

| Alineación del mandril | Semanal | ≤0.0002" |

Procedimientos mensuales de mantenimiento

Revisión de sistemas mecánicos

- Comprobar el desgaste y la holgura de los husillos de bolas

- Inspeccionar la tensión y el estado de las correas

- Evaluar los rodamientos de husillo

- Prueba de las funciones de parada de emergencia

- Comprobar los componentes del sistema neumático

Inspección del sistema eléctrico

- Inspeccione todas las conexiones eléctricas

- Limpiar armarios eléctricos

- Pruebe las baterías de reserva

- Comprobar el funcionamiento del servomotor

- Verificar la funcionalidad del codificador

Tareas trimestrales de mantenimiento

Calibración exhaustiva

- Realizar pruebas de precisión geométrica

- Calibrar los movimientos de los ejes

- Comprobar los sistemas de compensación térmica

- Verificar la precisión de posicionamiento

- Realización de pruebas de barra de bolas

Calendario de sustitución de componentes

| Componente | Intervalo de sustitución | Método de inspección |

|---|---|---|

| Rodamientos de husillo | 10.000 horas | Análisis de vibraciones |

| Limpiaparabrisas Way | 6 meses | Inspección visual |

| Filtros de refrigerante | 3 meses | Comprobación del caudal |

| Correas de transmisión | 12 meses | Medición de la tensión |

Requisitos anuales de mantenimiento

Revisión a fondo del sistema

- Reconstrucción completa del husillo si es necesario

- Sustituir todos los filtros y juntas

- Comprobación completa de la geometría

- Actualizar el software de control

- Sustituir los componentes mecánicos desgastados

Documentación y registro

- Actualizar los registros de mantenimiento

- Revisar y ajustar los programas de mantenimiento

- Analizar los datos de rendimiento de la máquina

- Documentar los problemas recurrentes

- Planificar las próximas sustituciones

Integración del mantenimiento predictivo

Los tornos CNC modernos se benefician de los métodos de mantenimiento predictivo:

Sistemas de vigilancia

- Análisis de vibraciones

- Análisis del aceite

- Control térmico

- Seguimiento del consumo de energía

- Predicción del desgaste de las herramientas

Análisis de datos

- Seguimiento del rendimiento histórico

- Identificar patrones de mantenimiento

- Predecir posibles fallos

- Optimizar los programas de mantenimiento

- Reduzca los tiempos de inactividad imprevistos

En PTSMAKE, hemos implantado estos requisitos de mantenimiento en todas nuestras operaciones de torneado CNC, lo que ha dado como resultado:

- Tiempo de actividad de la máquina 98%

- Mayor vida útil de los equipos

- Calidad constante de las piezas

- Reducción de los costes de mantenimiento

- Mejora de la eficacia de la producción

Seguir estos requisitos de mantenimiento garantiza un funcionamiento fiable y prolonga la vida útil de los tornos CNC. Recuerde, la prevención es siempre más rentable que la reparación, y una máquina bien mantenida proporciona piezas de mejor calidad con menos interrupciones.

¿Cómo influye el software de torneado CNC en la eficacia de la producción?

La industria manufacturera se enfrenta a importantes retos a la hora de mantener una calidad de producción constante y cumplir plazos de entrega ajustados. Muchos talleres de mecanizado se enfrentan a errores de programación, tiempos de preparación prolongados y recorridos de herramienta ineficaces que provocan un aumento de las tasas de piezas desechadas y una reducción de la productividad.

El moderno software de torneado CNC revoluciona la eficiencia de la producción automatizando los procesos de programación, optimizando los parámetros de corte y reduciendo los tiempos de preparación. Estas soluciones avanzadas se integran a la perfección con los sistemas CAD/CAM para agilizar los flujos de trabajo y minimizar los errores humanos.

Comprender las funciones básicas del software de torneado CNC

Generación y optimización de trayectorias de herramientas

En planificación algorítmica de rutas9 Las capacidades del moderno software de torneado CNC han transformado nuestra forma de abordar la programación de piezas. En PTSMAKE, hemos implementado soluciones de software avanzadas que calculan automáticamente las trayectorias de herramienta más eficientes teniendo en cuenta factores como:

- Propiedades del material y condiciones de corte

- Geometría de la herramienta y patrones de desgaste

- Capacidades y limitaciones de la máquina

- Requisitos de acabado superficial

Funciones de simulación y verificación

Los modernos programas de torneado incluyen potentes herramientas de simulación que permiten a los operarios:

- Detección de posibles colisiones antes del mecanizado real

- Verificar las trayectorias de las herramientas y los parámetros de corte

- Analizar los tiempos de ciclo y optimizar los procesos

- Identificar áreas de mejora en la programación

Supervisión y control de procesos en tiempo real

Análisis del rendimiento

El programa proporciona datos en tiempo real sobre:

| Parámetro | Capacidad de control | Impacto en la eficiencia |

|---|---|---|

| Velocidad del cabezal | Seguimiento continuo de las RPM | Condiciones de corte óptimas |

| Velocidad de alimentación | Ajuste en tiempo real | Calidad del acabado superficial |

| Desgaste de herramientas | Análisis predictivo | Reducción del tiempo de inactividad |

| Consumo de energía | Métricas de eficiencia energética | Optimización de costes |

Integración del control de calidad

El moderno software de torneado CNC incorpora funciones de control de calidad que:

- Controlar la precisión dimensional durante el mecanizado

- Ajuste automático de los parámetros para mantener las tolerancias

- Generar informes de calidad para la documentación

- Interfaz con dispositivos de medición

Funciones de programación avanzadas

Funciones de postprocesamiento

El software agiliza la traducción de datos CAM a código específico de la máquina mediante:

- Generación automática de código G

- Desarrollo de macros personalizadas

- Compatible con la configuración de varias máquinas

- Comprobación de errores y optimización

Coordinación multieje

El software avanzado permite realizar operaciones complejas mediante:

- Movimientos sincronizados de los ejes

- Control del punto central de la herramienta

- Ajuste dinámico del desplazamiento del trabajo

- Reconocimiento automático de rasgos

Integración con las tecnologías de la Industria 4.0

Implantación del gemelo digital

Soporta software de torneado moderno:

- Configuración y pruebas de máquinas virtuales

- Optimización de procesos en el entorno digital

- Sincronización en tiempo real con máquinas físicas

- Programación predictiva del mantenimiento

Conectividad a la nube

Las capacidades de la red incluyen:

| Característica | Beneficio | Aplicación |

|---|---|---|

| Control remoto | Supervisión en tiempo real | Gestión de la producción |

| Almacenamiento de datos | Análisis histórico | Mejora de los procesos |

| Compartir programas | Trabajo en colaboración | Operaciones multisede |

| Actualizaciones | Novedades | Funcionalidad mejorada |

Análisis del impacto económico

Métricas de reducción de costes

La aplicación de programas avanzados de torneado conduce a:

- 30-40% reducción del tiempo de programación

- 15-25% mejora de la vida útil de la herramienta

- 20-35% Disminución del tiempo de preparación

- 10-20% reducción del tiempo de ciclo

Retorno de la inversión

Entre los factores que afectan a la rentabilidad de la inversión se incluyen:

- Inversión inicial en software

- Requisitos de formación

- Aumento de la productividad

- Mejoras de la calidad

- Reducción de los residuos de material

Buenas prácticas de aplicación

Formación y capacitación

El éxito en la adopción de software requiere:

- Formación completa de los operadores

- Actualización periódica de competencias

- Acceso a la asistencia técnica

- Documentación y recursos

Estrategia de integración de sistemas

Una aplicación eficaz implica:

- Implantación gradual

- Integración de sistemas heredados

- Planificación de la migración de datos

- Procedimientos de copia de seguridad y recuperación

Tendencias y avances futuros

Integración de la Inteligencia Artificial

Entre las capacidades emergentes se incluyen:

- Reconocimiento automático de rasgos

- Selección óptima de parámetros

- Mantenimiento predictivo

- Programas de autooptimización

Conectividad mejorada

La evolución futura se centra en:

- Integración de la red 5G

- Redes de sensores IoT

- Compatibilidad multiplataforma

- Ciberseguridad reforzada

En PTSMAKE, hemos sido testigos de notables mejoras en la eficiencia de la producción gracias a la implementación de software avanzado de torneado CNC. Estas soluciones no sólo agilizan nuestras operaciones, sino que también garantizan una calidad constante para nuestros clientes de diversos sectores. La integración de estas tecnologías nos ha permitido mantener nuestra posición como socio líder en fabricación de precisión, al tiempo que mejoramos continuamente nuestra prestación de servicios.

¿Qué tolerancias pueden alcanzarse con el torneado CNC?

La fabricación de piezas de precisión es cada vez más difícil. Muchos ingenieros y diseñadores se esfuerzan por comprender qué tolerancias pueden alcanzarse realmente con el torneado CNC, lo que da lugar a especificaciones de diseño innecesariamente estrictas o peligrosamente laxas.

El torneado CNC moderno puede alcanzar tolerancias constantes de ±0,001 pulgadas (0,025 mm) para materiales estándar, con tolerancias aún más estrechas posibles en condiciones óptimas y con equipos especializados. La tolerancia real alcanzable depende de las propiedades del material, la geometría de la pieza y las capacidades de la máquina.

Comprender las clasificaciones básicas de tolerancia

En el torneado CNC, los niveles de tolerancia se clasifican en función de sus requisitos de precisión. En dimensionado geométrico y tolerancias10 nos ayuda a normalizar estas especificaciones en los distintos procesos de fabricación.

Márgenes de tolerancia estándar

A continuación se ofrece un desglose de las tolerancias que pueden alcanzarse habitualmente en el torneado CNC:

| Clase de tolerancia | Alcance (pulgadas) | Alcance (mm) | Aplicaciones típicas |

|---|---|---|---|

| Comercial | ±0.005 | ±0.127 | Componentes no críticos |

| Precisión | ±0.002 | ±0.051 | Piezas de maquinaria general |

| Alta precisión | ±0.001 | ±0.025 | Componentes de automoción |

| Ultra Precisión | ±0.0005 | ±0.0127 | Piezas aeroespaciales |

Factores que afectan a las tolerancias alcanzables

Características de los materiales

El tipo de material que se mecaniza influye significativamente en las tolerancias alcanzables:

- Los materiales blandos como el aluminio tienden a desviarse más durante el mecanizado

- Los materiales más duros mantienen mejor la estabilidad dimensional

- Las características de dilatación térmica afectan a las dimensiones finales

- La homogeneidad del material influye en la coherencia

Capacidades de la máquina

En PTSMAKE, hemos invertido en avanzados centros de torneado CNC que ofrecen:

- Codificadores de alta resolución para un posicionamiento preciso

- Sistemas de compensación térmica

- Construcción rígida de la máquina

- Sistemas avanzados de utillaje

Factores medioambientales

El control de la temperatura desempeña un papel crucial en el mantenimiento de tolerancias estrictas:

- Variaciones de temperatura en el taller

- Consistencia de la temperatura del refrigerante

- Estabilización de la temperatura del material

- Control del entorno de medición

Optimización para tolerancias más estrictas

Selección y gestión de herramientas

La selección adecuada de la herramienta influye significativamente en las tolerancias alcanzables:

- Utilización de herramientas de corte de alta calidad

- Control periódico del desgaste de las herramientas

- Aplicación de la compensación de herramientas

- Mantenimiento de la geometría adecuada de la herramienta

Parámetros del proceso

| Parámetro | Impacto en la tolerancia |

|---|---|

| Velocidad de corte | Afecta al acabado superficial y al desgaste de la herramienta |

| Velocidad de alimentación | Influye en la precisión dimensional |

| Profundidad de corte | Controla la flexión y las vibraciones |

| Uso del refrigerante | Mantiene la estabilidad térmica |

Implicaciones económicas de los requisitos de tolerancia

La relación entre tolerancia y coste sigue una curva exponencial:

Factores de coste

- El tiempo de preparación aumenta con tolerancias más estrictas

- Cambio de herramientas más frecuente

- Puntos de inspección adicionales necesarios

- Se necesitan operadores de mayor nivel

| Nivel de tolerancia | Factor de coste relativo |

|---|---|

| Comercial | 1x |

| Precisión | 2-3x |

| Alta precisión | 4-6x |

| Ultra Precisión | 8-12x |

Medidas de control de calidad

Para lograr tolerancias estrictas de forma sistemática, aplicamos:

Métodos de inspección

- Sistemas de medición en proceso

- Salas de MMC climatizadas

- Calibración periódica de los equipos de medición

- Control estadístico de procesos

Requisitos de documentación

- Informes de inspección detallados

- Certificados de materiales

- Estudios de capacidad de los procesos

- Registros de trazabilidad

Aplicaciones reales

Los distintos sectores exigen distintos niveles de tolerancia:

Industria del automóvil

- Componentes del motor: ±0,001

- Piezas de transmisión: ±0,002".

- Componentes no críticos: ±0,005".

Aplicaciones aeroespaciales

- Componentes del motor: ±0,0005

- Piezas estructurales: ±0,001

- Componentes secundarios: ±0,002

Fabricación de productos sanitarios

- Componentes del implante: ±0,0005".

- Instrumentos quirúrgicos: ±0,001

- Dispositivos externos: ±0,002

Cuando trabajamos con clientes en PTSMAKE, siempre recomendamos tener en cuenta los requisitos funcionales reales en lugar de optar por las tolerancias más estrictas posibles. Este enfoque garantiza la rentabilidad al tiempo que mantiene la funcionalidad del producto.

Nuestra experiencia demuestra que el éxito en el logro de la tolerancia requiere

- Comunicación clara de los requisitos

- Comprensión del comportamiento de los materiales

- Selección adecuada de la máquina

- Control de calidad exhaustivo

- Supervisión periódica de los procesos

- Participación de operadores cualificados

Teniendo en cuenta cuidadosamente estos factores y trabajando con fabricantes experimentados, los diseñadores pueden especificar tolerancias adecuadas que equilibren la funcionalidad, la fabricabilidad y la rentabilidad en sus componentes torneados por CNC.

¿Cómo optimizar diseños para procesos de torneado CNC?

Diseñar piezas para torneado CNC puede ser un reto, sobre todo cuando se trata de geometrías complejas y tolerancias estrechas. Muchos ingenieros luchan con piezas que acaban siendo demasiado caras de fabricar o que no cumplen las normas de calidad. Estos problemas de diseño suelen dar lugar a costosas revisiones, retrasos en la producción y excesos de presupuesto.

Para optimizar los diseños para los procesos de torneado CNC, hay que centrarse en principios clave como mantener un grosor de pared uniforme, minimizar los agujeros profundos, incorporar las características de relieve adecuadas y seleccionar los materiales apropiados. Estas consideraciones ayudan a garantizar la fabricabilidad al tiempo que se reducen los costes y se mantienen los estándares de calidad.

Comprender el impacto de la selección de materiales

La selección del material desempeña un papel crucial en la optimización del torneado CNC. La elección del material afecta no sólo al rendimiento del producto final, sino también a la eficacia del proceso de mecanizado. He observado que muchos diseñadores pasan por alto la importancia de grados de maquinabilidad11 a la hora de seleccionar los materiales.

Tenga en cuenta estas propiedades del material para un torneado óptimo:

| Propiedad del material | Impacto en el giro | Consejo de optimización |

|---|---|---|

| Dureza | Afecta al desgaste de la herramienta y a la velocidad de corte | Seleccione materiales de dureza moderada siempre que sea posible |

| Conductividad térmica | Influye en las necesidades de refrigeración | Los materiales de mayor conductividad suelen mecanizar mejor |

| Endurecimiento del trabajo | Afecta a la calidad del acabado superficial | Elija materiales con un comportamiento predecible |

Consideraciones sobre el diseño geométrico

Espesor de pared y estructuras de soporte

Mantener un espesor de pared constante es esencial para el éxito de las operaciones de torneado. En PTSMAKE, recomendamos un espesor de pared mínimo de 0,8 mm para la mayoría de los materiales. Las paredes más finas pueden provocar:

- Vibraciones durante el mecanizado

- Imprecisiones dimensionales

- Problemas de acabado superficial

- Aumento de los índices de chatarra

Accesibilidad

Los elementos de diseño deben ser accesibles mediante herramientas giratorias. Tenga en cuenta estas directrices:

- Evite los rasgos internos profundos sin la holgura adecuada de la herramienta

- Piezas de diseño con espacio suficiente para la aproximación y la retracción de la herramienta

- Incluir ranuras de alivio cuando sea necesario

- Tenga en cuenta las geometrías estándar de las herramientas en su diseño

Gestión de la tolerancia

La especificación adecuada de las tolerancias es fundamental para una fabricación rentable. Mi experiencia me ha demostrado que sobreespecificar las tolerancias es uno de los errores de diseño más comunes.

Tolerancia estratégica

Aplica estas estrategias de optimización de la tolerancia:

- Especifique tolerancias más estrictas sólo para las características críticas

- Utilizar márgenes de tolerancia estándar siempre que sea posible

- Considerar la relación entre el acabado superficial y la tolerancia

- Tener en cuenta el comportamiento del material durante el mecanizado

Requisitos de acabado superficial

Los requisitos de acabado superficial influyen significativamente en el tiempo y el coste de mecanizado. Tenga en cuenta estos factores:

| Acabado superficial (Ra) | Aplicación | Impacto en los costes |

|---|---|---|

| 0,2-0,8 µm | Componentes de precisión | Alta |

| 0,8-1,6 µm | Ingeniería general | Moderado |

| 1,6-3,2 µm | Superficies no críticas | Bajo |

Estrategias de optimización de costes

Diseño para la fabricación (DFM)

Aplique estos principios DFM:

- Minimizar el número de configuraciones necesarias

- Utilizar tamaños y formas de herramientas estándar

- Características de diseño que pueden mecanizarse en una sola pasada

- Evitar complejidades innecesarias

Consideraciones sobre el volumen de producción

Adapte su diseño en función del volumen de producción:

- Gran volumen: Optimizar para reducir el tiempo de ciclo

- Bajo volumen: Centrarse en la simplificación de la configuración

- Prototipos: Equilibrar el coste con el plazo de entrega

Integración del control de calidad

Características de diseño que facilitan la inspección:

- Incluir puntos de referencia para la medición

- Considerar la accesibilidad del gálibo

- Planificar los requisitos de inspección durante el proceso

Consideraciones avanzadas de diseño

Optimización de la trayectoria de la herramienta

Optimice su diseño para obtener trayectorias de herramienta eficientes:

- Evite las esquinas internas afiladas

- Proporcionar un espacio libre adecuado para las herramientas

- Diseño para movimiento continuo de la herramienta

- Considere los puntos de entrada y salida

Gestión de chips

Una gestión adecuada de las virutas es crucial para las operaciones de torneado automatizado:

- Características de diseño que favorecen la rotura de virutas

- Permitir el acceso del refrigerante

- Considerar las vías de evacuación de los chips

- Evite los bolsillos profundos donde puedan acumularse virutas

Estrategias de conservación de materiales

Aplique estos enfoques de diseño que ahorran material:

- Optimizar el tamaño de las existencias de materias primas

- Considerar materiales de partida con forma casi de red

- Diseño para una extracción mínima de material

- Equilibrar el coste del material con el tiempo de mecanizado

Consideraciones medioambientales

Diseñar pensando en la sostenibilidad:

- Seleccionar materiales reciclables

- Minimizar la generación de residuos

- Considerar la eficiencia energética en el mecanizado

- Diseño para la optimización de materiales

En PTSMAKE hemos aplicado con éxito estas estrategias de optimización en diversos sectores, desde el aeroespacial hasta el de los dispositivos médicos. Nuestra experiencia demuestra que una cuidadosa atención a estos principios de diseño puede mejorar significativamente la eficiencia de la fabricación y reducir los costes.

¿Qué acabados superficiales son posibles con el torneado CNC?

Conseguir el acabado superficial adecuado en piezas torneadas con CNC puede ser un quebradero de cabeza. Muchos fabricantes luchan por conseguir una calidad de superficie uniforme, especialmente cuando se trata de geometrías complejas o especificaciones de materiales exigentes. Un acabado incorrecto puede provocar el rechazo de la pieza, retrasos en el proyecto y un aumento de los costes.

El torneado CNC puede conseguir distintos acabados superficiales, desde rugoso (Ra 12,5) a espejo (Ra 0,1). El acabado específico depende de factores como los parámetros de corte, la selección de la herramienta, las propiedades del material y las capacidades de la máquina. Entre los métodos más comunes se incluyen el torneado estándar, el pulido y el acabado de espejo. moleteado12.

Entender las mediciones de la rugosidad superficial

La rugosidad superficial se mide normalmente utilizando el sistema de valores Ra. En PTSMAKE, utilizamos esta medición estandarizada para garantizar la coherencia en todos nuestros proyectos de torneado. El valor Ra representa la media aritmética de las irregularidades de la superficie con respecto a la línea media.

Valores Ra comunes y sus aplicaciones

| Valor Ra (μm) | Características de la superficie | Aplicaciones típicas |

|---|---|---|

| 12.5 - 6.3 | Áspero | Superficies no críticas, componentes estructurales |

| 6.3 - 3.2 | Semi-rugoso | Piezas de maquinaria general |

| 3.2 - 1.6 | Medio | Componentes de automoción, ajustes de ejes |

| 1.6 - 0.8 | Semifino | Superficies de apoyo, ajustes de precisión |

| 0.8 - 0.2 | Fino | Dispositivos médicos, piezas aeroespaciales |

| 0.2 - 0.1 | Espejo | Componentes ópticos, piezas de alta precisión |

Factores que afectan a la calidad del acabado superficial

Parámetros de corte

- Velocidad del cabezal

- Velocidad de avance

- Profundidad de corte

- Ángulo de acoplamiento de la herramienta

Estos parámetros deben equilibrarse cuidadosamente para lograr el acabado deseado. He descubierto que incluso pequeños ajustes pueden influir significativamente en el resultado final.

Selección y estado de las herramientas

La selección de la herramienta desempeña un papel crucial en la calidad del acabado superficial. Los factores clave incluyen:

- Geometría de la herramienta

- Radio del filo de corte

- Material de la herramienta

- Tipo de revestimiento

- Estado de desgaste de la herramienta

Técnicas avanzadas de acabado de superficies

Torneado de diamantes

Esta técnica de alta precisión utiliza herramientas con punta de diamante para conseguir superficies extremadamente lisas. Es especialmente eficaz para:

- Componentes ópticos

- Instrumentos de precisión

- Superficies de alta reflectividad

Proceso de bruñido

El bruñido es un proceso de trabajo en frío que puede mejorar el acabado superficial sin eliminar material. Entre sus ventajas se incluyen:

- Mayor dureza superficial

- Mayor resistencia al desgaste

- Reducción de la fricción

- Mayor resistencia a la fatiga

Consideraciones específicas sobre los materiales

Los distintos materiales requieren enfoques diferentes para lograr acabados superficiales óptimos:

Metales

- Aluminio: Responde bien a altas velocidades y avances finos.

- Acero: Requiere una cuidadosa selección de herramientas y refrigeración

- Titanio: Exige parámetros de corte especializados para evitar el endurecimiento por deformación.

Plásticos

- Termoplásticos: Necesitan velocidades controladas para evitar la fusión

- Plásticos técnicos: Requieren herramientas afiladas para evitar el desgarro de la superficie

Métodos de control de calidad

Para garantizar una calidad de acabado superficial constante, en PTSMAKE aplicamos:

- Mediciones periódicas con perfilómetro

- Inspección visual con iluminación controlada

- Análisis comparativo con normas de rugosidad superficial

- Cartografía digital de superficies para geometrías complejas

Retos comunes en el acabado de superficies

Control de la temperatura

La generación de calor durante el torneado puede afectar a la calidad del acabado superficial. Las soluciones incluyen:

- Selección y aplicación correctas del refrigerante

- Velocidades de corte optimizadas

- Planificación estratégica de la trayectoria de las herramientas

Gestión de vibraciones

Las vibraciones excesivas pueden crear superficies irregulares. Nosotros nos ocupamos de ello:

- Sujeción rígida de la pieza

- Herramientas equilibradas

- Parámetros optimizados de la máquina

- Mantenimiento periódico de los equipos

Consideraciones económicas

La relación entre la calidad del acabado superficial y el coste sigue una regla general: los acabados más finos requieren:

- Herramientas más precisas

- Velocidades de procesamiento más lentas

- Operaciones de acabado adicionales

- Cambios de herramienta más frecuentes

Requisitos específicos del sector

Los requisitos de acabado superficial varían según el sector:

| Industria | Rango Ra típico (μm) | Requisitos clave |

|---|---|---|

| Aeroespacial | 0.2 - 1.6 | Alta precisión, resistencia a la tensión |

| Automoción | 0.8 - 3.2 | Resistencia al desgaste, rentabilidad |

| Médico | 0.2 - 0.8 | Biocompatibilidad, facilidad de limpieza |

| Industria general | 1.6 - 6.3 | Rendimiento funcional, economía |

En PTSMAKE, hemos desarrollado procesos especializados para cada industria, garantizando que nuestros acabados superficiales cumplan o superen las normas del sector al tiempo que mantienen la rentabilidad.

¿Con qué rapidez puede producir el torneado CNC piezas prototipo?

El tiempo es un factor crítico en el desarrollo de productos. Los ingenieros y diseñadores se enfrentan a menudo a plazos ajustados para la fabricación de prototipos, pero los métodos de fabricación tradicionales pueden ser lentos y poco fiables. La presión por entregar con rapidez manteniendo la calidad genera un estrés considerable en el proceso de desarrollo.

El torneado CNC puede producir piezas prototipo en tan sólo 3-5 días laborables para componentes estándar. Para piezas complejas que requieren materiales especializados o tolerancias estrictas, el plazo suele ampliarse a 7-10 días laborables, incluida la inspección de calidad y el envío.

Factores que afectan a la velocidad de torneado CNC

La velocidad de producción de prototipos de torneado CNC depende de varios factores clave. En PTSMAKE, he identificado estos elementos críticos que influyen en el tiempo de entrega:

Selección y disponibilidad de materiales

- Materiales comunes (aluminio, latón, acero): 1-2 días

- Materiales especiales (titanio, Inconel): 3-5 días

- Superaleaciones avanzadas13: 5-7 días

Complejidad de las piezas

La complejidad geométrica de su pieza influye directamente en el tiempo de producción:

| Nivel de complejidad | Características | Calendario típico |

|---|---|---|

| Simple | Diámetro único, cortes básicos | 1-2 días |

| Moderado | Múltiples diámetros, roscado | 2-4 días |

| Complejo | Características internas, tolerancias estrictas | 4-7 días |

Tamaño y cantidad

El tamaño y la cantidad del lote afectan significativamente a la velocidad de producción:

- Piezas pequeñas (< 2 pulgadas): Preparación y producción más rápidas

- Piezas medianas (2-6 pulgadas): Línea de tiempo estándar

- Piezas grandes (> 6 pulgadas): Mayor tiempo de preparación y manipulación

Optimización de la velocidad de producción

Eficacia de la programación

Las modernas técnicas de programación CNC pueden reducir considerablemente el tiempo de producción:

- Optimización del software CAM

- Bibliotecas de herramientas normalizadas

- Reconocimiento automático de rasgos

Estrategias de configuración de máquinas

En PTSMAKE empleamos varias estrategias para minimizar el tiempo de preparación:

- Sistemas de cambio rápido de herramientas

- Dispositivos de sujeción de piezas normalizados

- Disposiciones de herramientas preestablecidas

Consideraciones sobre el control de calidad

Inspección durante el proceso

Mantener la calidad al tiempo que se optimiza la velocidad requiere:

- Sistemas de vigilancia en tiempo real

- Secuencias de medición automatizadas

- Control estadístico de procesos

Calendario de la inspección final

| Nivel de inspección | Tiempo necesario | Aplicaciones típicas |

|---|---|---|

| Básico | 2-4 horas | Componentes no críticos |

| Estándar | 4-8 horas | Prototipos generales |

| Avanzado | 8-24 horas | Componentes de precisión |

Requisitos para el tratamiento de materiales

Los distintos materiales requieren distintos métodos de tratamiento:

Materiales blandos

- Aluminio: Velocidades de corte más rápidas

- Latón: Excelente maquinabilidad

- Plásticos: Tiempos de transformación rápidos

Materiales duros

- Acero inoxidable: Velocidad de transformación moderada

- Acero para herramientas: Velocidades de corte más lentas

- Titanio: Mayor tiempo de mecanizado

Comunicación y gestión de proyectos

Una comunicación eficaz puede influir significativamente en los plazos del proyecto:

Consulta inicial

- Revisión del diseño: 1-2 horas

- Selección de material: 1-2 horas

- Generación de presupuestos: 2-4 horas

Actualizaciones de la producción

- Informes de progreso diarios

- Resolución de problemas en tiempo real

- Documentación de verificación de la calidad

Consideraciones específicas del sector

Las distintas industrias tienen requisitos diferentes que afectan a la velocidad de producción:

Aeroespacial

- Controles de calidad más estrictos

- Documentación adicional

- Necesidades de material especializado

Médico

- Procesos validados

- Mejora de las normas de limpieza

- Documentación detallada

Productos de consumo

- Posibilidad de entregas más rápidas

- Requisitos menos estrictos

- Documentación simplificada

Compromisos entre coste y velocidad

Comprender la relación entre coste y velocidad:

| Prioridad | Calendario Impacto | Impacto en los costes |

|---|---|---|

| Estándar | 5-7 días | Precio base |

| Acelerado | 3-5 días | +30-50% |

| Rush | 1-2 días | +75-100% |

Integración de la tecnología

Los modernos centros de torneado CNC incorporan diversas tecnologías para aumentar la velocidad:

Funciones de automatización

- Cambiadores automáticos de herramientas

- Manipulación robotizada de piezas

- Sistemas de medición automatizados

Integración digital

- Seguimiento del trabajo en la nube

- Supervisión de máquinas en tiempo real

- Documentación digital de calidad