¿Alguna vez ha recibido un producto con gráficos serigrafiados borrosos o despegados? Es frustrante cuando los logotipos se desvanecen o el texto se vuelve ilegible después de unos pocos usos. La mala calidad de la serigrafía no solo afecta al aspecto del producto, sino que puede dañar la reputación de la marca y provocar devoluciones de los clientes.

La serigrafía es un método en el que la tinta se transfiere a una superficie a través de una malla. El proceso consiste en crear una malla con zonas bloqueadas y abiertas, aplicar tinta y utilizar una rasqueta para presionar la tinta a través de la malla sobre el material que hay debajo.

En PTSMAKE he ayudado a muchos clientes a optimizar sus procesos de serigrafía. Permítame guiarle por los pasos detallados y compartir algunos consejos prácticos que he aprendido trabajando con diversos materiales y aplicaciones. Descubrirá cómo conseguir resultados de calidad profesional de forma constante.

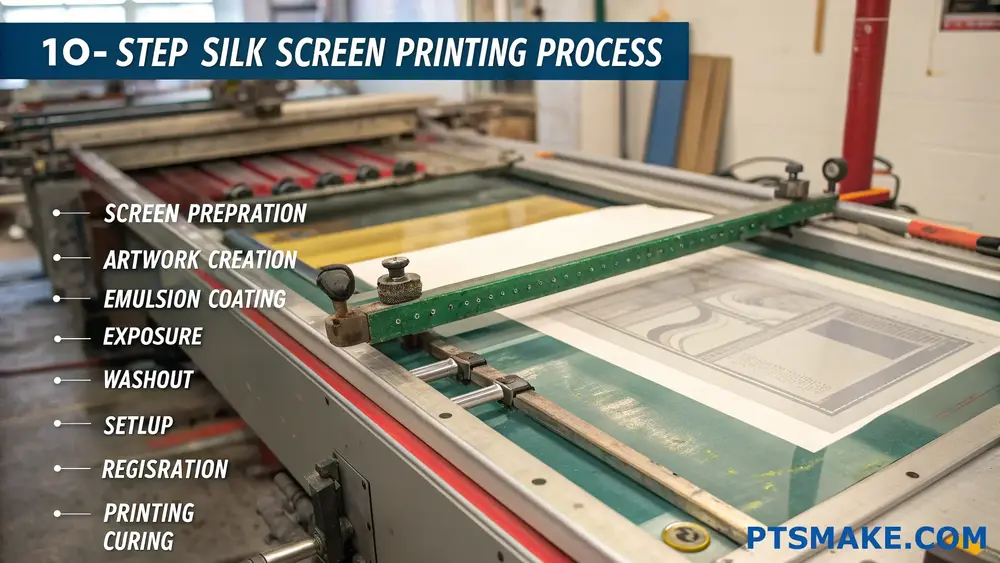

¿Cuáles son los 10 pasos de la serigrafía?

¿Alguna vez ha admirado los vibrantes logotipos de las camisetas o los precisos patrones de las placas de circuitos y se ha preguntado cómo consiguen impresiones tan perfectas? Muchas empresas luchan por obtener resultados uniformes y de alta calidad en serigrafía, y a menudo se enfrentan a problemas de bordes borrosos y cobertura desigual.

La serigrafía consta de diez pasos esenciales: preparación de la pantalla, creación del diseño, recubrimiento de la emulsión, exposición, lavado, preparación, registro, impresión, curado y limpieza. Este proceso sistemático garantiza impresiones uniformes y de alta calidad en diversos materiales y aplicaciones.

Comprender el proceso de preparación de la pantalla

La base del éxito de la serigrafía comienza con una preparación adecuada de la malla. En PTSMAKE, empezamos por seleccionar el número de mallas adecuado para el proyecto. En número de mallas1 determina la cantidad de tinta que pasa a través de la pantalla, lo que afecta a la calidad de impresión final.

Guía de selección de mallas

| Tipo de aplicación | Número de mallas recomendado | Lo mejor para |

|---|---|---|

| Textiles | 110-160 | Camisetas, tejidos |

| Electrónica | 200-305 | Placas de circuitos, componentes |

| Gráficos | 160-230 | Carteles, rótulos |

| Detalles | 305-420 | Impresiones de alta resolución |

Creación y preparación de obras de arte

La calidad de la impresión final depende en gran medida de la preparación del material gráfico. Recomiendo utilizar diseños basados en vectores siempre que sea posible para obtener los resultados más nítidos. El material gráfico debe separarse adecuadamente en colores individuales y convertirse en positivos de alto contraste.

Requisitos clave de las ilustraciones:

- Grosor mínimo de línea: 0,5pt

- Tamaño del texto: Al menos 6pt para impresiones positivas

- Resolución de imagen: 300 DPI mínimo

- Separación de colores: Clara distinción entre elementos

Técnicas de aplicación de emulsiones

El proceso de recubrimiento con emulsión requiere precisión y consistencia. He desarrollado una técnica específica que implica:

- Mantener un ángulo de 45 grados durante el recubrimiento

- Aplicar una presión uniforme durante todo el recorrido

- Utilizando dos capas en la cara de impresión

- Añadir una capa en el lado de la escobilla de goma

Exposición y proceso de desarrollo

Esta fase crítica transforma su obra de arte en una plantilla imprimible. El tiempo de exposición varía en función de:

Cuadro de variables de exposición

| Factor | Impacto | Consideración |

|---|---|---|

| Tipo de emulsión | Alta | Diferentes sensibilidades |

| Fuente de luz | Crítica | LED vs. UV vs. Halogenuros metálicos |

| Color de la pantalla | Medio | Malla amarilla frente a malla blanca |

| Espesor del revestimiento | Alta | Afecta al tiempo de curado |

Proceso de instalación y registro

Una configuración adecuada asegura impresiones consistentes durante toda la tirada. Hago hincapié en la importancia de:

- Fijar firmemente la pantalla

- Ajuste de la distancia sin contacto

- Ajuste del ángulo de la escobilla de goma

- Establecimiento de marcas de registro

La operación de impresión

El proceso de impresión real requiere:

Control de velocidad y presión

- Velocidad constante de la escobilla de goma

- Aplicación uniforme de la presión

- Técnica correcta de la brazada de crecida

- Depósito de tinta limpia

Métodos y requisitos de curado

Los distintos materiales requieren métodos de curado específicos:

Guía de temperaturas de curado

| Tipo de material | Temperatura | Tiempo de curado |

|---|---|---|

| Algodón | 320-350°F | 60-90 segundos |

| Poliéster | 270-300°F | 45-60 segundos |

| Papel | 250-300°F | 30-45 segundos |

| Plásticos | 150-200°F | 20-30 segundos |

Control de calidad y resolución de problemas

Los controles de calidad periódicos garantizan una producción homogénea. Los principales puntos de inspección son:

- Opacidad de impresión

- Precisión de registro

- Consistencia del color

- Curación completa

Limpieza y mantenimiento

Una limpieza adecuada prolonga la vida útil de la pantalla y mantiene la calidad de impresión. Los pasos esenciales incluyen:

- Eliminación de tinta

- Recuperación de emulsiones

- Desengrasante

- Almacenamiento adecuado

Técnicas avanzadas para aplicaciones especiales

En PTSMAKE hemos desarrollado técnicas especializadas para aplicaciones difíciles:

Aplicaciones industriales

- Impresión de circuitos impresos

- Marcado de productos sanitarios

- Etiquetado de piezas de automoción

Este proceso integral nos ha permitido ofrecer resultados coherentes en diversos sectores, desde el electrónico hasta el textil. La clave está en mantener una estricta atención al detalle en cada paso, al tiempo que se comprende cómo interactúan las distintas variables a lo largo del proceso.

¿Cómo se produce el proceso de serigrafía?

¿Alguna vez se ha preguntado por qué algunos diseños impresos tienen un aspecto tan vibrante y duradero, mientras que otros se desvanecen rápidamente? La diferencia radica a menudo en la técnica de impresión utilizada. Muchas empresas malgastan miles de dólares en métodos de impresión de calidad inferior, lo que da lugar a resultados de baja calidad y clientes decepcionados.

La serigrafía es una técnica de impresión en la que la tinta se transfiere a un sustrato a través de una malla. El proceso consiste en crear una plantilla en la pantalla, aplicar tinta y utilizar una rasqueta para presionar la tinta a través de la malla sobre el material que hay debajo.

Comprender los componentes básicos

Antes de sumergirse en el proceso, es esencial comprender los componentes clave que intervienen en la serigrafía:

Pantalla de malla

La base de la serigrafía es la malla. Las pantallas modernas utilizan materiales sintéticos, como el poliéster o el nailon, y ofrecen distintos tamaños de malla para diversas aplicaciones:

| Número de mallas | Mejor uso | Calidad de impresión |

|---|---|---|

| 110-160 | Diseños básicos | Estándar |

| 200-230 | Trabajo detallado | Alta |

| 305-330 | Detalles | Premium |

Marco y emulsión

La malla se estira sobre un marco, normalmente de aluminio o madera. Aplicamos una fotoemulsión2 recubrimiento para crear la plantilla. En PTSMAKE, utilizamos exclusivamente marcos de aluminio de calidad industrial para una mayor durabilidad y resultados uniformes.

El proceso paso a paso

1. Preparación del diseño

- Cree o convierta ilustraciones en capas de un solo color

- Garantizar una resolución y un contraste adecuados

- Diseño impreso en película transparente

2. Preparación de la pantalla

- Limpiar bien la malla

- Aplicar uniformemente la fotoemulsión

- Deje un tiempo de secado adecuado en una habitación oscura

3. Exposición y desarrollo

La pantalla preparada se expone a la luz ultravioleta, que endurece la emulsión en todas partes excepto donde el diseño bloquea la luz. Las zonas no expuestas se lavan, creando la pantalla.

4. Configuración de la impresión

- Fijar el sustrato

- Alinear la pantalla con precisión

- Prueba de posicionamiento de impresión

5. Ejecución de la impresión

Esta etapa crucial requiere:

- Consistencia adecuada de la tinta

- Ángulo correcto de la escobilla de goma (15-25 grados)

- Aplicación uniforme de la presión

- Velocidad de carrera constante

Técnicas y consideraciones avanzadas

Impresión multicolor

Para diseños complejos que requieren varios colores:

- Cada color necesita una pantalla distinta

- El registro perfecto es crucial

- El tiempo de secado entre colores es esencial

Medidas de control de calidad

| Aspecto | Punto de control | Método de prevención |

|---|---|---|

| Inscripción | Alineación de colores | Utilizar marcas de registro |

| Cobertura de tinta | Distribución uniforme | Mantener la presión adecuada |

| Temperatura de curado | Curado completo | Controlar los ajustes de calor |

Ajustes específicos por material

Los distintos sustratos requieren consideraciones específicas:

- Textiles: Puede ser necesario un tratamiento previo

- Plásticos: Ensayos de tensión superficial

- Metal: Formulaciones especiales de tinta

- Vidrio: Promotores de adherencia adecuados

Solución de problemas comunes

Problemas de calidad de impresión

- Cobertura de tinta desigual

- Sangrado o manchas

- Reproducción deficiente de los detalles

- Incoherencia cromática

Estrategias de prevención

- Mantenimiento regular de las pantallas

- Tensión adecuada de la malla

- Viscosidad constante de la tinta

- Control medioambiental

Aplicaciones industriales

La versatilidad de la serigrafía la hace valiosa en diversos sectores:

Sector manufacturero

- Marcado de los productos

- Etiquetas de advertencia

- Números de serie

- Identificaciones de marca

Aplicaciones comerciales

- Material promocional

- Señalización

- Embalaje

- Mostrar gráficos

En mi experiencia en PTSMAKE, hemos aplicado con éxito la serigrafía a diversas aplicaciones industriales, sobre todo en la fabricación de componentes de identificación. Este proceso ha demostrado ser especialmente valioso para los clientes que requieren marcas duraderas y de alta calidad en sus productos.

Especificaciones técnicas para uso industrial

| Aplicación | Tipo de tinta | Método de curado | Durabilidad |

|---|---|---|---|

| Piezas metálicas | A base de epoxi | Curación por calor | Más de 5 años |

| Componentes de plástico | Resistente a los rayos UV | Exposición UV | 3-5 años |

| Circuitos impresos | Conductor | Térmico | Más de 10 años |

Consideraciones medioambientales y adaptaciones modernas

El sector está evolucionando y cada vez se presta más atención a:

- Sistemas de tinta al agua

- Soluciones sin COV

- Métodos de curado energéticamente eficientes

- Prácticas de reducción de residuos

Nuestras instalaciones en PTSMAKE han adoptado estas consideraciones medioambientales, aplicando prácticas sostenibles y manteniendo al mismo tiempo unos estándares de alta calidad en nuestras operaciones de serigrafía.

¿Qué equipo es esencial para el proceso de serigrafía?

¿Ha intentado alguna vez imprimir en serigrafía para acabar con imágenes borrosas y una distribución desigual del color? La frustración de malgastar materiales y tiempo en intentos fallidos puede ser abrumadora, sobre todo cuando no se está seguro de si es la técnica o el equipo lo que causa los problemas.

Para obtener resultados de serigrafía profesionales, necesita un equipo esencial que incluya una malla de serigrafía de calidad, una rasqueta, un marco, una emulsión, una unidad de exposición, una cabina de lavado y las tintas adecuadas. Cada pieza desempeña un papel crucial en la creación de impresiones nítidas y uniformes.

Equipo básico de serigrafía

Marco y malla

La base de la serigrafía comienza con una combinación adecuada de marco y malla. En PTSMAKE utilizamos marcos de aluminio porque son ligeros, resistentes a la deformación y mantienen la tensión mejor que los marcos de madera. El número de mallas es crucial: las más altas (200-305) funcionan mejor para diseños detallados, mientras que las más bajas (110-160) son ideales para gráficos llamativos y tintas más gruesas.

Selección de escobillas de goma

El durómetro (dureza) de su rasqueta afecta significativamente a la calidad de impresión. He aquí una guía básica:

| Dureza | Mejor uso | Aplicaciones comunes |

|---|---|---|

| Suave (60-70) | Depósitos pesados, superficies texturadas | Camisetas, tejidos |

| Media (70-80) | Uso general, superficies lisas | Carteles, rótulos |

| Difícil (80-90) | Detalle fino, depósitos finos | Electrónica, piezas de precisión |

Requisitos de equipamiento avanzado

Unidad de exposición

Una unidad de exposición profesional garantiza fotopolímero3 curado. Aunque las impresoras básicas pueden utilizar la luz solar, recomiendo invertir en una unidad de exposición LED para obtener resultados repetibles. Estas unidades proporcionan una distribución uniforme de la luz y controles de tiempo precisos.

Cabina de lavado

Una zona de lavado específica evita la contaminación cruzada y mantiene la limpieza del lugar de trabajo. La configuración ideal incluye:

- Lavadora a presión

- Sistema de drenaje adecuado

- Iluminación adecuada

- Superficies resistentes a los productos químicos

Equipos de control de calidad

Sistemas de registro

El registro preciso es esencial para las impresiones multicolor. Los sistemas de registro modernos incluyen:

- Ajustes de microrregistro

- Registro de pines

- Guías de registro

- Herramientas digitales de alineación

Herramientas de inspección

Los equipos de control de calidad garantizan una producción constante:

- Mesa de luz para inspección de pantallas

- Lupa para comprobar los detalles

- Durómetro para la dureza de la racleta

- Tensiómetro para medición de malla

Equipos de almacenamiento y mantenimiento

Un almacenamiento adecuado prolonga la vida útil del equipo y mantiene la calidad de impresión. Entre los elementos de almacenamiento esenciales se incluyen:

Bastidores de pantalla

- Almacenamiento vertical para evitar la acumulación de polvo

- Espacio adecuado entre pantallas

- Entorno climatizado

Armarios para productos químicos

- Almacenamiento ventilado para tintas

- Almacenamiento seguro de la emulsión

- Organización de soluciones de limpieza

Herramientas de mantenimiento

- Medidores de tensión de pantalla

- Herramientas de reparación de cuadros

- Kits de reparación de mallas

Equipamiento de seguridad

La seguridad de los trabajadores es primordial en las operaciones de serigrafía. El equipo de seguridad requerido incluye:

Protección personal

- Guantes resistentes a productos químicos

- Gafas de seguridad

- Protección respiratoria

- Delantales de protección

Seguridad de las instalaciones

- Sistemas de ventilación

- Estaciones lavaojos

- Botiquines de primeros auxilios

- Kits para derrames químicos

Equipos de control medioambiental

La temperatura y la humedad influyen considerablemente en la calidad de la serigrafía. Entre los equipos esenciales de control ambiental se incluyen:

Sistemas de climatización

- Aparatos de aire acondicionado

- Deshumidificadores

- Monitores de temperatura

- Medidores de humedad

Gestión de la calidad del aire

- Sistemas de ventilación

- Unidades de filtración de aire

- Extractores de humos

Sistema de gestión de tinta

La gestión profesional de la tinta garantiza resultados uniformes:

| Tipo de equipo | Propósito | Beneficios |

|---|---|---|

| Estación de mezcla de tinta | Combinación de colores | Reproducción uniforme del color |

| Viscosímetros | Control del flujo de tinta | Cobertura uniforme |

| Luces de colores a juego | Precisión del color | Resultados profesionales |

| Sistemas de almacenamiento | Conservación de la tinta | Vida útil prolongada |

En PTSMAKE, hemos implantado sistemas integrales de gestión de tinta que han reducido significativamente los residuos y mejorado la uniformidad del color en todas las tiradas de producción.

Equipo de soporte digital

La serigrafía moderna se beneficia de la tecnología digital:

Equipos de diseño

- Puestos informáticos

- Software de diseño

- Herramientas de separación de colores

- Dispositivos de salida de películas

Control de procesos

- Temporizadores digitales

- Sistemas de registro automatizados

- Cámaras de control de calidad

- Software de seguimiento de la producción

¿Cómo garantizar el control de calidad en el proceso de serigrafía?

¿Ha experimentado alguna vez la frustración de recibir productos serigrafiados con impresiones desalineadas, colores incoherentes o problemas de pelado? Estos problemas de calidad no sólo suponen un derroche de recursos, sino que también pueden dañar la reputación de su marca y dar lugar a costosas reimpresiones.

El control de calidad en serigrafía requiere un enfoque sistemático centrado en la preparación previa a la impresión, la supervisión del proceso y la inspección posterior a la producción. Mediante la aplicación de procedimientos estandarizados y puntos de control periódicos, los fabricantes pueden conseguir resultados de alta calidad de forma sistemática, minimizando al mismo tiempo los defectos y los residuos.

Control de calidad previo a la producción

Verificación del material

La base del control de calidad comienza con la selección y verificación adecuadas de los materiales. En PTSMAKE, inspeccionamos cuidadosamente todos los materiales entrantes, incluidos:

- Calidad y tensión de la malla

- Viscosidad de la tinta y precisión del color

- Estado de la superficie del sustrato

- Consistencia de la emulsión

Calibración de equipos

La calibración periódica de los equipos de impresión garantiza unos resultados uniformes. Los aspectos clave incluyen:

- Medición de la tensión de la pantalla

- Ajustes de ángulo y presión de la escobilla de goma

- Alineación del sistema de registro

- Calibración de la unidad de exposición UV

Medidas de control del proceso

Preparación de la pantalla

El proceso de preparación de la pantalla influye directamente en la calidad de impresión. Entre los factores importantes se incluyen:

- Adecuado revestimiento de fotoemulsión4

- Tiempo de exposición preciso

- Lavado completo

- Secado completo de la pantalla

Supervisión de los parámetros de impresión

El control continuo de los parámetros de impresión es esencial para mantener la calidad. Aplicamos las siguientes medidas de control:

| Parámetro | Método de control | Frecuencia |

|---|---|---|

| Inscripción | Inspección visual | Cada impresión |

| Densidad de color | Lectura del densitómetro | Cada 100 impresiones |

| Claridad de impresión | Inspección visual | Cada 50 impresiones |

| Viscosidad de la tinta | Comprobación del viscosímetro | Cada 2 horas |

Normas de inspección de calidad

Criterios de inspección visual

Establecemos normas claras de inspección visual para:

- Consistencia del color

- Nitidez de la imagen

- Precisión de registro

- Acabado superficial

- Uniformidad de la cobertura

Control de calidad basado en mediciones

Las mediciones cuantitativas garantizan una evaluación objetiva de la calidad:

- Lecturas de densidad de color

- Controles de tolerancia en el registro

- Pruebas de adherencia

- Verificación del curado

Documentación y seguimiento

Documentación de procesos

Mantener registros detallados ayuda a identificar y resolver los problemas de calidad:

- Parámetros de producción

- Números de lote del material

- Ajustes del equipo

- Información sobre el operador

- Resultados del control de calidad

Análisis y prevención de defectos

Conocer los defectos más comunes ayuda a prevenir futuros problemas:

| Tipo de defecto | Causas comunes | Medidas preventivas |

|---|---|---|

| Variación del color | Incoherencia de la tinta | Mezcla de tinta normal |

| Registro incorrecto | Problemas de tensión en la pantalla | Control de la tensión |

| Mala adherencia | Preparación inadecuada de la superficie | Protocolos de limpieza |

| Desenfoque de la imagen | Tensión incorrecta de la pantalla | Calibrado regular |

Control medioambiental

Temperatura y humedad

Mantener unas condiciones ambientales estables es crucial:

- Temperatura: 20-25°C

- Humedad relativa: 45-55%

- Filtración del aire

- Control del polvo

Condiciones de almacenamiento

El almacenamiento adecuado de los materiales garantiza una calidad constante:

- Almacenes climatizados

- Protegido de la luz solar directa

- Sistema de inventario organizado

- Rotación regular de las existencias

Formación y normalización

Formación de operadores

Unos operarios bien formados son esenciales para el control de calidad:

- Procedimientos normalizados de trabajo

- Conciencia de calidad

- Capacidad de resolución de problemas

- Evaluación periódica de las competencias

Sistema de gestión de la calidad

La implantación de un sistema integral de gestión de la calidad incluye:

- Procedimientos escritos

- Métricas de calidad

- Auditorías periódicas

- Iniciativas de mejora continua

Mejora continua

Control del rendimiento

La supervisión periódica ayuda a identificar las áreas susceptibles de mejora:

- Tasas de defectos

- Comentarios de los clientes

- Eficacia de la producción

- Residuos materiales

Optimización de procesos

Los esfuerzos de mejora continua se centran en:

- Procedimientos actualizados

- Adopción de nuevas tecnologías

- Formación reforzada

- Flujos de trabajo racionalizados

¿Qué materiales son compatibles con el proceso de serigrafía?

¿Alguna vez ha tenido problemas para determinar qué materiales funcionan mejor para su proyecto de serigrafía? La frustración de los materiales desperdiciados y las impresiones fallidas puede ser abrumadora, especialmente cuando se trabaja con sustratos únicos o diseños especializados.

La serigrafía es compatible con una amplia gama de materiales, como plásticos, metales, textiles, vidrio, madera y cerámica. El factor clave es elegir el tipo de tinta y el número de mallas adecuados para cada sustrato específico a fin de garantizar una adhesión y una calidad de impresión adecuadas.

Comprender la compatibilidad de los materiales

Materiales plásticos

Cuando se trata de materiales plásticos, la serigrafía ofrece una versatilidad excepcional. En PTSMAKE trabajamos habitualmente con diversos sustratos plásticos, entre ellos:

| Tipo de plástico | Características | Tipo de tinta recomendado |

|---|---|---|

| ABS | Gran resistencia a los impactos | A base de disolventes, curables por UV |

| Policarbonato | Excelente claridad | UV-curable, epoxi |

| PVC | Flexible, duradero | Vinilo, base disolvente |

| Acrílico | Cristalino | UV-curable, epoxi |

| Polietileno | Resistente a los productos químicos | Tintas especiales PE |

Superficies metálicas

Las superficies metálicas requieren una preparación y una selección de tintas específicas. El éxito de la serigrafía sobre metales depende en gran medida de la tensión superficial5 y métodos de pretratamiento adecuados.

Aplicaciones textiles

Fibras naturales

Las fibras naturales como el algodón, la seda y la lana responden bien:

- Tintas plastisol

- Tintas al agua

- Tintas de descarga

- Tintas metálicas especiales

Fibras sintéticas

Los materiales sintéticos requieren consideraciones diferentes:

- El poliéster necesita tintas resistentes al calor

- El nailon exige promotores de adherencia específicos

- Las mezclas de elastano requieren fórmulas de tinta flexibles

Vidrio y materiales cerámicos

Estos materiales presentan retos únicos, pero ofrecen excelentes resultados de impresión cuando se manipulan correctamente:

Consideraciones sobre el vidrio

- Debe estar completamente limpio y libre de aceites

- Requiere tintas especializadas para vidrio

- A menudo necesita curado UV

- Ventajas de la aplicación de la imprimación

Requisitos de la cerámica

- La resistencia a la temperatura es crucial

- Se necesitan tintas específicas para cerámica

- Puede requerir cocción posterior a la impresión

- La preparación de la superficie es esencial

Productos de madera y papel

Los distintos tipos de madera y calidades de papel aceptan la serigrafía de forma diferente:

| Tipo de material | Consideraciones especiales | Buenas prácticas |

|---|---|---|

| Maderas duras | El grano afecta a la impresión | Utilizar un mayor número de mallas |

| Madera de coníferas | Mayor absorción de tinta | Requiere sellado |

| Papel estucado | Superficie lisa ideal | Tintas de secado rápido |

| Cartulina | El grosor afecta al proceso | Ajustar la presión |

Factores medioambientales

El éxito de la serigrafía también depende de:

- Temperatura ambiente

- Niveles de humedad

- Ventilación adecuada

- Condiciones de almacenamiento

- Requisitos de curado

Técnicas de preparación de materiales

Para obtener resultados óptimos, los distintos materiales requieren una preparación específica:

Métodos de tratamiento de superficies

- Desengrasante

- Tratamiento Corona

- Tratamiento con llama

- Grabado químico

- Abrasión mecánica

Medidas de control de calidad

- Pruebas de adherencia

- Evaluación de la durabilidad

- Combinación de colores

- Evaluación de la claridad de impresión

En PTSMAKE, hemos desarrollado procesos especializados para cada tipo de material, garantizando una calidad uniforme en diversos sustratos. Nuestra experiencia demuestra que la selección y preparación adecuadas del material son responsables de aproximadamente 60% de los resultados satisfactorios de la serigrafía.

Retos materiales comunes

Conocer los posibles problemas ayuda a prevenirlos:

Cuestiones específicas de los materiales

- Electricidad estática en plásticos

- Contenido de humedad en los textiles

- Sensibilidad a la temperatura

- Irregularidades superficiales

- Problemas de adherencia de la tinta

Soluciones y medidas preventivas

- Utilización de equipos antiestáticos

- Aplicar un tratamiento previo adecuado

- Mantener unas condiciones ambientales óptimas

- Controles de calidad periódicos

- Control continuo del proceso

La clave del éxito de la serigrafía reside en conocer la compatibilidad de estos materiales y adaptar el proceso en consecuencia. Mediante una cuidadosa selección del material y unas técnicas de preparación adecuadas, puede conseguir una calidad de impresión excepcional en distintos sustratos.

¿Cuáles son los defectos más comunes en la serigrafía y cómo evitarlos?

¿Alguna vez se ha sentido frustrado cuando sus piezas serigrafiadas vuelven con manchas, una cobertura desigual o patrones desalineados? Estos problemas de calidad no sólo suponen una pérdida de material y tiempo, sino que también pueden retrasar todo su programa de producción y dañar la reputación de su marca.

Los defectos de serigrafía son problemas de fabricación comunes que pueden afectar significativamente a la calidad del producto. Los problemas más frecuentes son el sangrado de la tinta, la mala adherencia, la distorsión de la imagen y el registro incorrecto. Sin embargo, estos problemas pueden evitarse con una técnica adecuada, el mantenimiento de los equipos y medidas de control de calidad.

Comprender los problemas de calidad de impresión

Defectos relacionados con la tinta

Uno de los aspectos más difíciles de la serigrafía es la gestión de los problemas relacionados con la tinta. El sitio propiedades reológicas6 de la tinta desempeñan un papel crucial en la calidad de impresión. En PTSMAKE, hemos desarrollado un enfoque integral para prevenir estos defectos comunes:

Sangrado y emplume

- Causa: Viscosidad de la tinta demasiado baja o presión excesiva

- Solución: Ajustar la consistencia de la tinta y reducir la presión de la racleta

- Prevención: Pruebas periódicas de viscosidad antes de la producción

Cobertura deficiente

- Causa: Depósito de tinta insuficiente o recuento de malla incorrecto

- Solución: Múltiples pasadas o ajuste del número de mallas

- Prevención: Selección adecuada de la malla en función del tipo de tinta

Problemas de mallas y pantallas

El estado de la pantalla afecta directamente a la calidad de impresión. Esto es lo que controlamos:

| Edición | Causa | Solución | Prevención |

|---|---|---|---|

| Rotura de pantalla | Presión excesiva | Reducir la presión de la escobilla de goma | Comprobación periódica de la tensión de la pantalla |

| Agujeros | Polvo o escombros | Limpiar bien la pantalla | Mantener las condiciones de la sala blanca |

| Marcas de malla | Número de mallas incorrecto | Seleccione la malla adecuada | Pruebas de impresión antes de la producción |

Problemas relacionados con los equipos

Errores de registro

El registro correcto es esencial para las impresiones multicolor. Los problemas más comunes son:

Desalineación

- Utilizar marcas de registro

- Implantar sistemas de registro automatizados

- Comprobaciones periódicas de calibrado

Cambiando

- Fijar correctamente el sustrato

- Comprobación de las vibraciones del equipo

- Mantener una presión constante

Problemas de configuración de la prensa

La configuración de la imprenta puede causar diversos defectos:

| Problema | Indicador | Método de corrección |

|---|---|---|

| Altura sin contacto | Bordes borrosos | Ajustar la altura de la pantalla |

| Ángulo de la escobilla de goma | Cobertura incoherente | Modificar el ángulo a 75 |

| Velocidad de impresión | Difamación | Optimizar la velocidad de la prensa |

Factores materiales y medioambientales

Cuestiones de sustrato

Los distintos materiales requieren planteamientos específicos:

Tratamiento de superficies

- Procedimientos de limpieza adecuados

- Pruebas de energía superficial

- Aplicación de imprimaciones cuando sea necesario

Condiciones de almacenamiento

- Control de la temperatura

- Control de la humedad

- Entorno sin polvo

Control medioambiental

Los factores medioambientales influyen considerablemente en la calidad de impresión:

Efectos de la temperatura

- Mantener a 20-24°C (68-75°F)

- Controlar los cambios de viscosidad de la tinta

- Ajustar los parámetros de secado

Consideraciones sobre la humedad

- Mantener la humedad relativa a 45-55%

- Utilizar deshumidificadores cuando sea necesario

- Almacenar los materiales adecuadamente

Medidas de control de calidad

Controles previos a la producción

Aplicar procedimientos exhaustivos de preproducción:

Pruebas de materiales

- Medición de la viscosidad de la tinta

- Pruebas de energía superficial del sustrato

- Verificación de la tensión de la pantalla

Inspección de equipos

- Estado de la escobilla de goma

- Limpieza de la pantalla

- Alineación del sistema de registro

Control de la producción

Control continuo durante la producción:

| Escenario | Puntos de control | Frecuencia |

|---|---|---|

| Configurar | Marcas de registro | Cada inicio de trabajo |

| Ejecutar | Calidad de impresión | Cada 10-15 impresiones |

| Finalización | Inspección final | 100% de impresiones |

Mantenimiento y prevención

Mantenimiento periódico del equipo

Establecimiento de programas de mantenimiento preventivo:

Tareas diarias

- Limpiar bien las rejillas

- Comprobar el estado de la escobilla de goma

- Inspeccionar el sistema de registro

Tareas semanales

- Tensión de la pantalla de prueba

- Limpiar los componentes de la prensa

- Calibrar el sistema de registro

Documentación de procesos

Mantener registros detallados ayuda a prevenir problemas recurrentes:

Parámetros de producción

- Especificaciones de tinta

- Ajustes de prensa

- Condiciones medioambientales

Registros de calidad

- Tipos de defectos y frecuencia

- Medidas correctoras adoptadas

- Índices de éxito de las soluciones

En PTSMAKE hemos implantado estas exhaustivas medidas de control de calidad en nuestros procesos de serigrafía. Nuestro enfoque sistemático garantiza una calidad constante y unos defectos mínimos, ayudando a nuestros clientes a conseguir los resultados deseados de forma eficaz y rentable.

¿Cómo se compara el proceso de serigrafía con la impresión digital para aplicaciones industriales?

¿Se ha enfrentado alguna vez al reto de elegir entre la serigrafía y la impresión digital para sus proyectos industriales? Es un dilema común que puede afectar significativamente a la calidad, el coste y el plazo de producción de su producto, pero muchos profesionales tienen dificultades para tomar la decisión correcta.

La serigrafía suele ofrecer mayor durabilidad y viveza del color para aplicaciones industriales, mientras que la impresión digital ofrece más flexibilidad para lotes pequeños y diseños complejos. La elección depende de factores como el volumen de producción, las necesidades de material y los costes.

Comprender las diferencias fundamentales

Mecánica de procesos

La serigrafía consiste en empujar la tinta a través de una plantilla de malla sobre el sustrato, mientras que la impresión digital utiliza impresoras modernas para aplicar directamente la tinta a los materiales. El sitio proceso de semitono7 en serigrafía crea un patrón de puntos único que contribuye a su aspecto distintivo y a su durabilidad.

Compatibilidad de materiales

Ambos métodos tienen diferentes perfiles de compatibilidad de materiales:

| Método de impresión | Materiales compatibles | Durabilidad | Coste por unidad |

|---|---|---|---|

| Serigrafía | Metales, plásticos, vidrio, textiles | Alta | Más bajo para grandes tiradas |

| Digital | Papel, vinilo, algunos plásticos | Medio | Más bajo para pequeñas tiradas |

Consideraciones sobre la producción

Volumen y escalabilidad

En PTSMAKE hemos observado que la serigrafía resulta más rentable a medida que aumentan los volúmenes de producción. Los costes iniciales de preparación son más altos, pero el coste por unidad disminuye significativamente con tiradas más grandes. La impresión digital mantiene un precio constante independientemente del volumen, pero puede llegar a ser costosa para grandes producciones.

Calidad y precisión

Cuando se trata de calidad:

Ventajas de la serigrafía:

- Cobertura de tinta superior

- Mejor intensidad del color

- Mayor durabilidad

- Excelente opacidad en materiales oscuros

Ventajas de la impresión digital:

- Mayor resolución de detalles

- Combinación de colores más fácil

- Degradados suaves

- Plazos de entrega rápidos

Análisis de costes y ROI

Gastos de instalación

La inversión inicial difiere considerablemente:

| Factor de coste | Serigrafía | Impresión digital |

|---|---|---|

| Equipamiento | $5,000-$20,000 | $10,000-$100,000 |

| Tiempo de preparación | 2-4 horas | 15-30 minutos |

| Residuos materiales | Más alto | Mínimo |

Consideraciones a largo plazo

La rentabilidad depende de:

- Volumen de producción

- Complejidad del color

- Material necesario

- Frecuencia de producción

Impacto medioambiental

Factores de sostenibilidad

Por lo general, la impresión digital tiene un menor impacto medioambiental debido a:

- Reducción de la generación de residuos

- Menor uso de productos químicos

- Consumo de energía más eficiente

- Se necesitan menos recursos materiales

La serigrafía, aunque tradicional, puede optimizarse para la sostenibilidad mediante:

- Opciones de tinta al agua

- Gestión adecuada de los residuos

- Reciclaje de pantallas

- Procesos de limpieza eficaces

Aplicaciones específicas del sector

Industria del automóvil

La serigrafía destaca en:

- Componentes del cuadro de mandos

- Paneles de control

- Etiquetas de advertencia

- Elementos decorativos exteriores

Fabricación de productos electrónicos

Entre las ventajas de la impresión digital se incluyen:

- Marcas de la placa de circuito

- Etiquetado de componentes

- Identificación del producto

- Carcasas de dispositivos a medida

Consideraciones sobre el control de calidad

Problemas comunes de calidad

Retos de la serigrafía:

- Mantenimiento de la tensión de la pantalla

- Consistencia de la tinta

- Precisión de registro

- Definición de los bordes

Inquietudes sobre la impresión digital:

- Combinación de colores

- Adherencia del material

- Mantenimiento del cabezal de impresión

- Coherencia de la resolución

Tendencias y tecnologías futuras

Nuevos avances

El sector evoluciona con:

- Sistemas de impresión híbridos

- Control de calidad automatizado

- Manipulación inteligente de materiales

- Formulaciones de tinta mejoradas

Predicciones de mercado

Estamos viendo tendencias hacia:

- Mayor automatización

- Mejora de la sostenibilidad

- Mayores opciones de personalización

- Mayor compatibilidad de materiales

Elegir bien

Tenga en cuenta estos factores a la hora de decidir:

- Requisitos de volumen de producción

- Especificaciones materiales

- Expectativas de calidad

- Limitaciones presupuestarias

- Requisitos del calendario

- Consideraciones medioambientales

Integración con la fabricación moderna

Ambos métodos pueden integrarse en los procesos de fabricación modernos:

- Compatibilidad con Industria 4.0

- Líneas de producción automatizadas

- Sistemas de control de calidad

- Gestión del flujo de trabajo digital

Esta exhaustiva comparación demuestra que tanto la serigrafía como la impresión digital tienen su lugar en las aplicaciones industriales. La clave está en comprender sus requisitos específicos y elegir el método que mejor se adapte a sus objetivos y limitaciones de producción.

¿Cuáles son los factores de coste del proceso de serigrafía?

¿Alguna vez ha recibido un presupuesto de serigrafía que le ha dejado perplejo? A muchos fabricantes les cuesta entender por qué los precios pueden variar tanto entre distintos proyectos y proveedores. La complejidad de los factores de coste suele dar lugar a sobrecostes y retrasos en los proyectos.

En los costes de serigrafía influyen múltiples factores, como los gastos de preparación, la selección de materiales, la cantidad, los colores utilizados, el tamaño del área de impresión y los requisitos de mano de obra. Comprender estos elementos ayuda a las empresas a tomar decisiones informadas y optimizar sus gastos de impresión.

Costes de material y su repercusión

Selección de mallas

La elección de la malla de cribado afecta significativamente tanto a la calidad como al coste. Poliéster monofilamento8 sigue siendo el estándar del sector, pero para aplicaciones específicas pueden ser necesarios materiales especializados como la malla de acero inoxidable. En PTSMAKE, evaluamos cuidadosamente los requisitos de malla para equilibrar el coste y el rendimiento.

Materiales de sustrato

El tipo de material sobre el que se imprime desempeña un papel crucial en la determinación de los costes:

| Tipo de material | Coste relativo | Aplicaciones típicas |

|---|---|---|

| Papel | Bajo | Carteles, tarjetas |

| Plásticos | Medio | Paneles de control, señales |

| Metales | Alta | Etiquetas industriales |

| Vidrio | Muy alta | Pantallas electrónicas |

Consideraciones sobre el volumen de producción

Gastos de instalación

Los costes iniciales de preparación son relativamente fijos, independientemente del tamaño del pedido. Entre ellos se incluyen:

- Preparación de la pantalla

- Combinación de colores

- Impresiones de prueba

- Calibración del equipo

Economías de escala

Las grandes series de producción suelen reducir los costes por unidad:

| Cantidad | Coste por unidad | Impacto en los costes de instalación |

|---|---|---|

| 1-100 | Alta | Mayor |

| 101-500 | Medio | Moderado |

| 501-1000 | Bajo | Menor |

| 1000+ | Más bajo | Mínimo |

Factores de complejidad del diseño

Requisitos de color

Cada color adicional requiere:

- Pantallas separadas

- Tiempo de preparación adicional

- Más materiales

- Mayor tiempo de producción

Detalle y resolución de la imagen

Los detalles y requisitos precisos aumentan los costes:

- Mayor número de mallas

- Una preparación más cuidadosa

- Velocidades de producción más lentas

- Mayor control de calidad

Consideraciones laborales y temporales

Requisitos de nivel

Cada proyecto requiere un nivel de conocimientos diferente:

- Impresiones básicas monocolor: Operarios principiantes

- Registro multicolor: Técnicos experimentados

- Componentes electrónicos de precisión: Impresoras Master

Variables de velocidad de producción

Varios factores influyen en la velocidad de producción:

- Requisitos de manipulación del material

- Tiempo de secado entre colores

- Necesidades de inspección de calidad

- Capacidad de equipamiento

Factores geográficos y de mercado

Tarifas laborales regionales

Los costes de mano de obra varían significativamente según la ubicación. En PTSMAKE, nuestra ubicación estratégica en China nos permite ofrecer precios competitivos al tiempo que mantenemos altos estándares de calidad.

Competencia en el mercado

Las condiciones del mercado local influyen en los precios:

- Número de proveedores disponibles

- Requisitos de especialización

- Niveles regionales de demanda

- Tecnología disponible

Costes de control de calidad

Requisitos de inspección

Las medidas de control de calidad aumentan los costes totales:

- Inspecciones visuales

- Verificación de medidas

- Documentación

- Análisis de defectos

Tasas de rechazo

Unos requisitos de calidad más elevados suelen significar:

- Producción más cuidadosa

- Puntos de inspección adicionales

- Menores velocidades de producción

- Mayor desperdicio de material

Cumplimiento de la normativa medioambiental

Requisitos de seguridad

Las medidas de seguridad repercuten en los costes:

- Equipo de protección

- Sistemas de ventilación

- Manipulación de residuos

- Programas de formación

Controles medioambientales

Las consideraciones medioambientales incluyen:

- Eliminación de tinta

- Almacenamiento de productos químicos

- Gestión de la calidad del aire

- Tratamiento del agua

Factores tecnológicos y de equipamiento

Capacidades de la máquina

La selección del equipo afecta:

- Velocidad de producción

- Niveles de calidad

- Requisitos laborales

- Tiempos de preparación

Costes de mantenimiento

El mantenimiento periódico garantiza una calidad constante:

- Mantenimiento preventivo

- Reparaciones

- Calibración

- Piezas de recambio

Requisitos especiales

Combinación de colores personalizada

Los requisitos especiales de color añaden costes:

- Tiempo de desarrollo del color

- Mezcla de tintas especiales

- Pruebas de funcionamiento

- Verificación de la calidad

Tratamiento de superficies

Algunos materiales requieren un tratamiento previo:

- Limpieza

- Activación de la superficie

- Aplicación de la imprimación

- Después del tratamiento

¿Cómo elegir el proveedor adecuado para proyectos de serigrafía?

¿Alguna vez ha recibido productos serigrafiados que no se parecían en nada a lo que esperaba? Las impresiones desalineadas, los colores incoherentes y la mala adherencia pueden convertir un proyecto prometedor en una pesadilla. Estos problemas de calidad no sólo suponen una pérdida de tiempo y dinero, sino que también pueden dañar la reputación de su marca.

Para elegir al proveedor adecuado para el proceso de serigrafía hay que evaluar sus capacidades técnicas, sus sistemas de control de calidad y su experiencia en el sector. El socio ideal debe demostrar experiencia en técnicas de serigrafía, mantener unos estándares de calidad coherentes y ofrecer una comunicación clara a lo largo de todo el proyecto.

Evaluación de las capacidades técnicas

Equipamiento y tecnología

La base técnica de un proveedor influye directamente en su capacidad para ofrecer resultados de calidad. En PTSMAKE, hacemos hincapié en la importancia de contar con equipos modernos para un procesamiento preciso de la serigrafía. El proveedor debe tener:

- Máquinas de impresión automáticas para una producción homogénea

- Rejillas de malla de alta calidad

- Equipos avanzados de curado

- Sistemas de igualación de colores

- Herramientas de inspección de calidad

Experiencia en materiales

Es fundamental conocer los distintos materiales de los sustratos y su interacción con las tintas. El proveedor debe tener conocimientos sobre:

- Diferentes tipos de tinta y sus aplicaciones

- Compatibilidad del sustrato

- Requisitos para el tratamiento de superficies

- Impresión en semitono9 técnicas

- Parámetros de curado para distintos materiales

Sistemas de control de calidad

Documentación de procesos

Los proveedores fiables mantienen una documentación detallada de sus procesos. Busque:

| Tipo de documentación | Propósito | Importancia |

|---|---|---|

| Procedimientos normalizados de trabajo | Normalización de procesos | Alta |

| Listas de control de calidad | Verificación de la coherencia | Crítica |

| Especificaciones materiales | Control de entrada | Esencial |

| Informes de las pruebas | Validación de la calidad | Obligatorio |

Métodos de garantía de calidad

El control de calidad debe ser sistemático y exhaustivo, e incluir:

- Aprobación de muestras previas a la producción

- Inspecciones en curso

- Pruebas de postproducción

- Comprobación de la coherencia del color

- Pruebas de adherencia

Capacidad de producción y flexibilidad

Gestión del volumen

Conocer la capacidad de producción de un proveedor ayuda a garantizar que pueda satisfacer sus necesidades:

- Capacidad de producción diaria

- Disponibilidad de equipos

- Capacidad de la mano de obra

- Sistema de programación de la producción

- Gestión de pedidos urgentes

Escalabilidad del proyecto

El proveedor debe demostrar flexibilidad en la manipulación:

- Pequeñas series de prototipos

- Pedidos medianos

- Grandes volúmenes de producción

- Requisitos personalizados

- Ajustes del calendario

Comunicación y servicio

Tiempo de respuesta

La comunicación eficaz es crucial para el éxito del proyecto. Evalúe:

- Tiempo de respuesta

- Gestión de consultas técnicas

- Proceso de aprobación de muestras

- Actualizaciones de la producción

- Velocidad de resolución de problemas

Asistencia técnica

Busque proveedores que ofrezcan una asistencia técnica completa:

- Consejos para optimizar el diseño

- Orientación para la selección de materiales

- Sugerencias para mejorar los procesos

- Asistencia para la resolución de problemas

- Resolución de problemas de calidad

Estructura de costes y transparencia

Componentes de fijación de precios

Comprender la estructura de costes ayuda a evitar sorpresas:

| Elemento de coste | Descripción | Impacto |

|---|---|---|

| Gastos de instalación | Gastos de preparación inicial | Una sola vez |

| Costes de material | Gastos de tinta y sustratos | Variable |

| Tarifas laborales | Costes de personal de producción | Variable |

| Control de calidad | Tasas de inspección y ensayo | Fijo |

| Embalaje | Protección y preparación del envío | Variable |

Servicios de valor añadido

Considere servicios adicionales que puedan beneficiar a su proyecto:

- Asistencia al diseño

- Gestión de existencias

- Envases a medida

- Opciones de entrega urgente

- Apoyo a la certificación de calidad

Experiencia y reputación en el sector

Historial

Evalúe el historial y la reputación del proveedor:

- Años de actividad

- Certificaciones del sector

- Testimonios de clientes

- Cartera de proyectos

- Premios a la calidad

Conocimiento del sector

El proveedor debe demostrar que comprende:

- Normas del sector

- Requisitos reglamentarios

- Normativa medioambiental

- Protocolos de seguridad

- Buenas prácticas

En PTSMAKE, hemos construido nuestra reputación sobre la base de la prestación de servicios de procesamiento de serigrafía consistentes y de alta calidad. Nuestro completo sistema de gestión de la calidad, nuestros modernos equipos y nuestro experimentado equipo garantizan resultados fiables en cada proyecto. Entendemos que elegir al proveedor adecuado es crucial para el éxito del proyecto, por lo que mantenemos una comunicación transparente y proporcionamos documentación detallada durante todo el proceso.

Haga clic para saber cómo afectan los distintos recuentos de malla a la calidad de impresión y cuándo utilizar cada tipo. ↩

Haga clic para obtener más información sobre los tipos de fotoemulsión y sus aplicaciones específicas en la impresión industrial. ↩

Haga clic para obtener más información sobre la tecnología de fotopolímeros y cómo revoluciona la calidad de la serigrafía. ↩

Haga clic para obtener más información sobre las técnicas adecuadas de recubrimiento con emulsión para obtener resultados óptimos en serigrafía. ↩

Haga clic para obtener más información sobre el papel fundamental de la tensión superficial para lograr una adhesión óptima de la impresión. ↩

Haga clic para obtener más información sobre las propiedades de la tinta y su impacto en la calidad de impresión. ↩

Haga clic aquí para obtener más información sobre las técnicas de medios tonos y su impacto en la calidad de impresión. ↩

Haga clic para obtener más información sobre los materiales de malla avanzados y su impacto en la calidad de impresión. ↩

Haga clic para aprender técnicas avanzadas para conseguir degradados precisos en serigrafía. ↩