Vous avez du mal à choisir la bonne qualité d'acier inoxydable pour votre projet ? Un mauvais choix peut entraîner une corrosion prématurée, une défaillance du produit ou des conditions dangereuses, en particulier dans les environnements difficiles.

L'acier inoxydable 316 offre une résistance exceptionnelle à la corrosion, en particulier aux chlorures et aux acides. Il conserve sa solidité à haute température, résiste aux piqûres et offre une excellente durabilité dans les environnements marins, ce qui le rend idéal pour les applications exigeantes.

Au cours de mes années chez PTSMAKE, j'ai vu de nombreux clients passer à l'acier inoxydable 316 après avoir connu des échecs avec d'autres matériaux. Bien qu'il coûte plus cher au départ que l'acier inoxydable 304, sa durée de vie prolongée et sa maintenance réduite le rendent plus économique à long terme. Laissez-moi vous montrer pourquoi l'acier inoxydable 316 pourrait être la solution idéale pour votre prochain projet.

Résistance supérieure à la corrosion

L'acier inoxydable 316 contient du molybdène 2-3%, ce qui lui confère une résistance exceptionnelle aux chlorures et autres produits chimiques agressifs. Il est donc parfait pour les environnements marins, les équipements de traitement chimique et les appareils médicaux.

Lorsque nous usinons des pièces pour des équipements côtiers à PTSMAKE, je recommande toujours l'acier inoxydable 316. Sa résistance à la corrosion par l'eau de mer est bien supérieure à celle des autres nuances, en particulier dans les zones d'éclaboussures où l'oxygène et le sel se combinent pour créer des conditions extrêmement corrosives.

Excellente performance à haute température

Un autre avantage majeur de l'acier inoxydable 316 est son excellente résistance à des températures élevées. Il conserve son intégrité structurelle jusqu'à 870°C (1600°F), ce qui le rend approprié pour les échangeurs de chaleur, les systèmes d'échappement et les pièces de fours industriels.

Nous avons récemment fabriqué des composants pour l'équipement de traitement à haute température d'un client. Les pièces en acier inoxydable 316 fonctionnent parfaitement depuis des années, alors que les matériaux précédents tombaient en panne au bout de quelques mois.

Résistance accrue à la corrosion par piqûres et par crevasses

La teneur en molybdène de l'acier inoxydable 316 offre une résistance exceptionnelle à la corrosion par piqûres et par crevasses. Ceci est crucial pour les applications où l'humidité ou les produits chimiques piégés peuvent provoquer une corrosion localisée.

J'ai pu constater cet avantage de première main dans les équipements de transformation des aliments que nous avons fabriqués. Les composants en acier inoxydable 316 résistent aux piqûres qui peuvent abriter des bactéries, ce qui les rend idéaux pour le maintien des normes d'hygiène.

3 Propriétés mécaniques améliorées

Avec une limite d'élasticité d'environ 290 MPa (42 000 psi) et une résistance à la traction d'environ 580 MPa (84 000 psi), l'acier inoxydable 316 offre d'excellentes propriétés mécaniques pour les applications structurelles.

Chez PTSMAKE, nous utilisons fréquemment l'acier inoxydable 316 pour les composants porteurs dans des environnements difficiles. Sa combinaison de solidité et de résistance à la corrosion le rend particulièrement adapté à ces applications exigeantes.

Meilleure résistance aux produits chimiques réducteurs

L'acier inoxydable 316 est exceptionnellement performant lorsqu'il est exposé à des produits chimiques réducteurs tels que l'acide sulfurique, qui endommageraient rapidement d'autres métaux.

L'un de nos clients de l'industrie chimique a opté pour des composants de vannes en acier inoxydable 316 après avoir connu des défaillances répétées avec d'autres matériaux. Ce changement a permis d'éliminer les problèmes de maintenance et d'améliorer la fiabilité opérationnelle.

Propriétés non magnétiques

La structure austénitique de l'acier inoxydable 316 le rend non magnétique à l'état recuit, ce qui est important pour les applications où les interférences magnétiques doivent être évitées.

Nous avons usiné des composants en acier inoxydable 316 pour des équipements médicaux et scientifiques sensibles dont les propriétés magnétiques risquaient de perturber le fonctionnement ou les mesures.

Esthétique et options de finition

L'acier inoxydable 316 conserve son aspect brillant et propre même après des années d'utilisation. Il peut être fini de différentes manières, du poli miroir aux finitions brossées.

Les éléments architecturaux que nous produisons en acier inoxydable 316 sont non seulement durables, mais ils conservent également leur apparence dans des environnements extérieurs où d'autres matériaux se terniraient ou se corroderaient.

Excellente soudabilité

L'acier inoxydable 316 peut être facilement soudé à l'aide de méthodes standard, ce qui le rend polyvalent pour la fabrication. Les soudures résistent à la corrosion lorsqu'elles sont correctement exécutées.

Dans notre processus de fabrication, cette soudabilité nous permet de créer des assemblages complexes qui conservent leur intégrité sur l'ensemble de la structure.

Biocompatibilité pour les applications médicales

Le 316L (la version à faible teneur en carbone du 316) est biocompatible et largement utilisé dans les implants médicaux et les instruments chirurgicaux. Sa résistance aux fluides corporels et aux processus de stérilisation en fait un matériau idéal pour ces applications.

Nous avons produit des composants de précision pour des dispositifs médicaux en utilisant de l'acier inoxydable 316L, répondant aux exigences strictes des applications implantables et en contact avec le patient.

Durable et recyclable

L'acier inoxydable 316 est 100% recyclable sans perte de qualité, ce qui en fait un choix respectueux de l'environnement. Sa longue durée de vie réduit également l'impact environnemental du remplacement et de la maintenance.

Chez PTSMAKE, nous sommes engagés dans la fabrication durable, et la recyclabilité de l'acier inoxydable 316 correspond à nos valeurs environnementales et à celles de nos clients.

Quel est le meilleur acier inoxydable pour l'usinage ?

Avez-vous déjà eu du mal à choisir le bon acier inoxydable pour votre projet d'usinage ? La frustration liée à l'équilibre entre l'usinabilité et la résistance à la corrosion, les considérations de coût et les exigences de l'application peut amener même les ingénieurs expérimentés à remettre en question leur sélection de matériaux.

Pour la plupart des applications d'usinage, l'acier inoxydable 303 offre le meilleur équilibre entre l'usinabilité, la rentabilité et les performances. Cependant, les aciers inoxydables 304 et 316 sont de meilleurs choix lorsqu'une plus grande résistance à la corrosion est requise, malgré leurs cotes d'usinabilité légèrement inférieures.

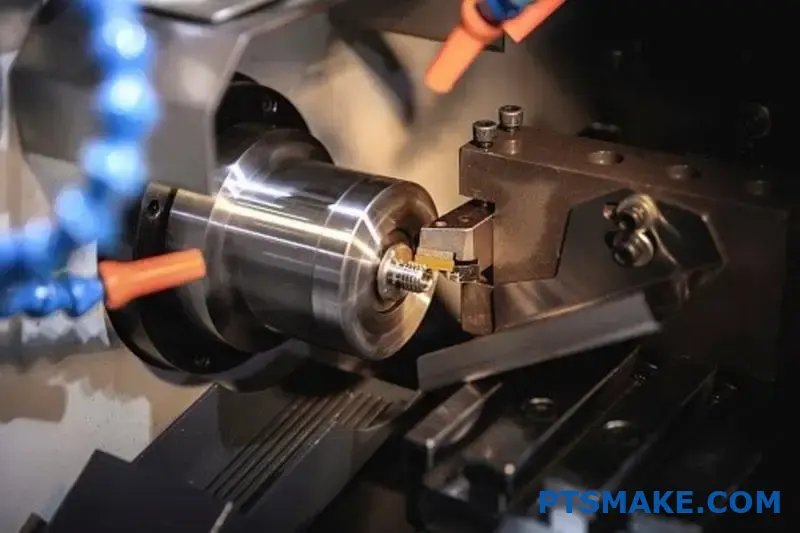

Comprendre l'usinabilité de l'acier inoxydable

L'usinabilité désigne la facilité avec laquelle un matériau peut être coupé, percé ou usiné à l'aide d'outils et d'équipements standard. Lors de la sélection de l'acier inoxydable pour l'usinage, il est essentiel de comprendre l'indice d'usinabilité, qui a un impact direct sur l'efficacité de la production, la durée de vie des outils et les coûts de fabrication globaux.

Le système d'évaluation de l'usinabilité compare les matériaux à l'acier AISI 1212, auquel on attribue une valeur de 100%. Les pourcentages inférieurs indiquent que les matériaux sont plus difficiles à usiner. La plupart des aciers inoxydables ont des valeurs comprises entre 30 et 60%, ce qui les rend généralement plus difficiles à travailler que les aciers au carbone.

Facteurs affectant l'usinabilité de l'acier inoxydable

Plusieurs facteurs clés influencent l'efficacité de l'usinage d'une nuance d'acier inoxydable :

Tendance à l'acharnement au travail: Les aciers inoxydables austénitiques (tels que 304 et 316) ont tendance à se durcir rapidement pendant l'usinage, ce qui peut accélérer l'usure de l'outil.

Teneur en soufre: Une teneur en soufre plus élevée (comme dans le 303) améliore la rupture des copeaux et réduit la formation d'arêtes.

Conductivité thermique: Les aciers inoxydables ont généralement une conductivité thermique plus faible que les aciers au carbone, ce qui concentre la chaleur sur l'arête de coupe.

Microstructure: La structure cristalline influe sur la façon dont le matériau réagit aux forces de coupe.

Comparaison des nuances d'acier inoxydable courantes pour l'usinage

D'après l'expérience que j'ai acquise en travaillant avec différents fabricants, j'ai constaté que trois qualités d'acier inoxydable dominent les projets d'usinage de précision. Comparons leurs propriétés :

| Grade | Cote d'usinabilité | Résistance à la corrosion | Coût relatif | Meilleures applications |

|---|---|---|---|---|

| 303 | 70-78% | Modéré | Plus bas | Ecrous, boulons, fixations, arbres |

| 304 | 45-55% | Bon | Modéré | Équipement alimentaire, éléments de cuisine, pièces architecturales |

| 316 | 35-45% | Excellent | Plus élevé | Équipements marins, dispositifs médicaux, pièces pour le traitement chimique |

Acier inoxydable 303 : L'ami du machiniste

L'acier inoxydable 303 contient du soufre ajouté (0,15-0,35%) spécifiquement pour améliorer l'usinabilité. Cet ajout crée des inclusions de sulfure de manganèse qui agissent comme des briseurs de copeaux pendant les opérations de coupe. En travaillant avec des clients à PTSMAKE, j'ai constaté que l'acier 303 était environ 40% plus usinable que l'acier 304.

La contrepartie est une résistance à la corrosion légèrement réduite par rapport à 304 et 316. Cependant, pour la plupart des applications intérieures sans exposition à des produits chimiques agressifs ou à l'eau salée, le 303 offre une protection adéquate tout en réduisant considérablement les coûts d'usinage.

Acier inoxydable 304 : Le compromis polyvalent

304 (parfois appelé 18-8 en raison de sa teneur en chrome et en nickel) représente la solution intermédiaire en matière d'acier inoxydable. caractéristiques d'usinabilité1. Il offre une résistance à la corrosion supérieure à celle du 303 et ne contient pas de soufre ajouté. Il est donc idéal pour les équipements de transformation des aliments et les applications où la pureté du matériau est importante.

Pour l'usinage de 304, je recommande :

- Utilisation d'outils tranchants avec des angles de coupe positifs

- Maintien de vitesses de coupe plus élevées

- Utilisation d'un refroidissement abondant pour contrôler l'écrouissage

Acier inoxydable 316 : Pour les environnements exigeants

La nuance 316 est la plus difficile à usiner de ces trois nuances, principalement en raison de sa teneur plus élevée en nickel et de l'ajout de molybdène. Ces éléments améliorent la résistance à la corrosion, en particulier contre les chlorures (comme l'eau salée), mais réduisent l'usinabilité.

Pour les projets nécessitant un usinage en 316, il faut s'attendre à

- Vitesse de coupe inférieure d'environ 25% à celle du 304

- Changements d'outils plus fréquents

- Coûts de traitement plus élevés

J'ai découvert que des versions spéciales de 316 travaillées à froid peuvent améliorer l'usinabilité tout en conservant la plupart des avantages liés à la résistance à la corrosion.

Recommandations pratiques basées sur l'application

Après avoir usiné des milliers de composants en acier inoxydable, j'ai élaboré quelques lignes directrices pratiques pour la sélection des matériaux :

Pour une production en grande quantité: Choisissez 303 chaque fois que possible pour maximiser l'efficacité de la production et minimiser les coûts d'outillage.

Pour les applications en contact avec les aliments ou les applications médicales adjacentes: 304 offre un bon équilibre entre l'usinabilité et la résistance à la corrosion nécessaire.

En cas d'exposition marine ou chimique: Malgré les difficultés d'usinage, le 316 reste le meilleur choix lorsqu'une résistance exceptionnelle à la corrosion n'est pas négociable.

Pour les applications décoratives: Envisagez le 304, qui se polit exceptionnellement bien et résiste au ternissement.

Chez PTSMAKE, nous recommandons souvent de prendre en compte l'ensemble du cycle de vie de la pièce, et pas seulement le coût initial de l'usinage. Parfois, l'investissement dans l'acier inoxydable 316, plus difficile à usiner, est rentable car il permet de prolonger la durée de vie et de réduire les coûts de remplacement des composants dans les environnements difficiles.

Conseils pour l'usinage des aciers inoxydables

Pour relever les défis de l'usinage de l'acier inoxydable :

Maintenir la rigidité: Utiliser des montages rigides avec un surplomb minimal pour réduire le broutage.

Continuer à couper: Une fois engagé, maintenir des coupes continues dans la mesure du possible.

Stratégie de refroidissement: Utiliser un liquide de coupe abondant avec des systèmes de distribution à haute pression.

Sélection des outils: Les outils en acier rapide contenant du cobalt ou en carbure avec des revêtements appropriés augmentent la durée de vie de l'outil.

Taux d'alimentation: Utilisez des vitesses d'avance relativement élevées pour rester en avance sur l'écrouissage.

Quelle est l'usinabilité du 316L ?

Avez-vous déjà commencé à usiner de l'acier inoxydable 316L, pour ensuite voir vos outils s'user à une vitesse alarmante ? Ou peut-être avez-vous déjà été confronté à la frustration d'un état de surface gommeux qu'il semble impossible de perfectionner, quels que soient les paramètres de coupe utilisés ?

L'usinabilité de l'acier inoxydable 316L est relativement faible, avec un taux d'usinabilité de seulement 36% par rapport à l'acier à usinage libre (100%). Cet acier inoxydable austénitique est notoirement difficile à usiner en raison de ses propriétés d'écrouissage, de sa faible conductivité thermique et de sa grande ténacité.

Pourquoi l'usinabilité du 316L est-elle difficile ?

Après avoir travaillé avec différentes qualités d'acier inoxydable dans la fabrication de précision, je peux affirmer en toute confiance que le 316L présente des défis d'usinage uniques. La désignation "L" indique une faible teneur en carbone (moins de 0,03%), ce qui améliore la résistance à la corrosion mais complique encore les opérations d'usinage.

Tendance à l'acharnement au travail

L'un des principaux facteurs affectant l'usinabilité du 316L est sa forte tendance à l'écrouissage. Pendant l'usinage, la couche superficielle de l'acier 316L se durcit considérablement au fur et à mesure que les outils de coupe passent dessus. Cela signifie que chaque coupe ultérieure rencontre un matériau qui est devenu progressivement plus dur que son état d'origine.

Cet effet d'écrouissage crée un cercle vicieux : plus le matériau devient dur, plus l'effort de coupe doit être important, ce qui génère plus de chaleur et provoque encore plus d'écrouissage. Chez PTSMAKE, nous avons constaté que le contrôle des vitesses de coupe et l'utilisation de géométries d'outils appropriées sont essentiels pour minimiser cet effet.

Questions relatives à la conductivité thermique

L'acier inoxydable 316L a une faible conductivité thermique - environ 16,2 W/m-K à température ambiante, ce qui est nettement inférieur à l'acier au carbone (50 W/m-K). Cette propriété pose plusieurs problèmes d'usinage :

- Concentration de chaleur sur l'arête de coupe

- Augmentation des taux d'usure des outils

- Risque plus élevé de formation d'arêtes accumulées

- Difficulté à obtenir des tolérances serrées

La chaleur générée pendant la coupe ne peut pas se dissiper efficacement, ce qui fait que la zone de coupe atteint des températures extrêmes. Cette chaleur emprisonnée accélère l'usure de l'outil et peut entraîner des imprécisions dimensionnelles lorsque la pièce se dilate pendant l'usinage.

Comparaison de la durée de vie des outils lors de l'usinage de différents matériaux

Lors de l'analyse de la durée de vie de l'outil, le contraste entre le 316L et d'autres matériaux couramment usinés devient évident :

| Matériau | Durée de vie relative de l'outil | Vitesse de coupe recommandée (sfm) | Mécanisme commun d'usure des outils |

|---|---|---|---|

| Inox 316L | 1× (ligne de base) | 100-300 | Usure abrasive et adhésive |

| Inox 304 | 1.2× | 100-325 | Similaire à 316L |

| Acier allié 4140 | 2.5× | 200-350 | Usure abrasive |

| Aluminium 6061 | 8× | 500-1000 | Bordure construite |

| Laiton | 6× | 400-800 | Usure de l'adhésif |

Stratégies d'optimisation pour l'usinage du 316L

Au cours de mes années de travail dans la fabrication, j'ai développé plusieurs approches pour améliorer l'usinabilité du 316L tout en maintenant la précision exigée par nos clients.

Sélection des outils de coupe

Le choix de l'outil de coupe approprié fait une grande différence lors de l'usinage de l'acier inoxydable 316L. Je recommande :

- Outils en acier rapide ou en carbure de cobalt: Leur dureté et leur résistance à la chaleur supérieures sont essentielles pour le 316L.

- Outils revêtus: Les revêtements TiAlN et AlCrN prolongent considérablement la durée de vie des outils.

- Géométrie de l'outil: Les angles de coupe positifs réduisent les efforts de coupe, tandis que les angles de dépouille adéquats évitent les frottements.

Chez PTSMAKE, nous avons obtenu d'excellents résultats avec des fraises à hélice variable spécialement conçues pour les aciers inoxydables austénitiques. Ces outils minimisent le broutage et améliorent l'évacuation des copeaux, deux problèmes courants lors de l'usinage du 316L.

Paramètres de coupe optimaux

Des paramètres de coupe appropriés sont essentiels pour réussir l'usinage du 316L :

Recommandations en matière de vitesse et d'alimentation

- Vitesse de coupe: Maintenir des vitesses modérées, généralement 30-40% inférieures à celles utilisées pour l'acier au carbone.

- Vitesse d'alimentation: Maintenir une alimentation constante et modérée pour éviter le durcissement du travail.

- Profondeur de coupe: Utilisez des coupes plus profondes que des coupes superficielles pour atteindre le dessous de l'épiderme. couche durcie par le travail2

- Chargement de la puce: Veiller à ce que l'épaisseur des copeaux soit suffisante pour éviter les frottements et la production excessive de chaleur.

Stratégies en matière de liquide de refroidissement

Un refroidissement efficace n'est pas négociable lors de l'usinage du 316L. Un liquide de refroidissement à haute pression dirigé précisément sur l'arête de coupe permet de briser les copeaux et de réduire les températures. Dans nos opérations CNC, nous utilisons :

- Liquides de refroidissement à base d'huile pour les opérations d'ébauche lourdes

- Liquides de refroidissement hydrosolubles avec inhibiteurs de corrosion pour l'usinage général

- Systèmes de lubrification par quantité minimale (MQL) pour certaines opérations de finition

Considérations relatives à l'état de surface

L'obtention d'une excellente finition de surface sur le 316L nécessite une planification minutieuse :

- État de l'outil: Utilisez toujours des outils tranchants et remplacez-les dès les premiers signes d'usure.

- Rigidité: Maximiser la rigidité de la pièce et de l'outil pour minimiser les vibrations

- Une coupe cohérente: Maintien d'une charge de copeaux uniforme tout au long du processus de coupe

- Passes de finition: Des passes de finition légères avec des vitesses de surface élevées donnent souvent les meilleurs résultats.

Performances réelles dans diverses applications

D'après mon expérience à PTSMAKE, les difficultés d'usinage du 316L sont compensées par ses performances exceptionnelles dans les applications critiques. Bien qu'il soit plus difficile à usiner, sa résistance à la corrosion et ses propriétés mécaniques en font un matériau inestimable :

- Dispositifs médicaux et implants

- Équipement de traitement chimique

- Composants marins et offshore

- Équipement de transformation des aliments

- Applications architecturales dans des environnements corrosifs

L'effort supplémentaire requis pour usiner correctement l'inox 316L porte ses fruits en termes de longévité et de performance des produits. Lorsqu'ils sont usinés correctement, les composants en 316L peuvent fournir des décennies de service fiable dans des environnements qui détruiraient des matériaux de moindre qualité.

L'inox 304 ou 316 est-il plus facile à usiner ?

Vous est-il déjà arrivé de vous trouver à côté d'une machine CNC et de la voir se débattre avec une pièce en acier inoxydable ? Ce moment frustrant où les outils s'usent prématurément ou les finitions de surface ne sont pas tout à fait correctes ? Le choix entre l'acier inoxydable 304 et 316 peut faire la différence entre un projet réussi et un casse-tête de fabrication.

En général, l'acier inoxydable 304 est plus facile à usiner que le 316. La teneur plus élevée en soufre de l'acier 304 améliore l'usinabilité en créant des brise-copeaux, tandis que la teneur en molybdène de l'acier 316 augmente la dureté et l'usure de l'outil. Toutefois, des scénarios spécifiques peuvent influencer cette relation, en fonction de vos priorités.

Comprendre les différences d'usinabilité entre 304 et 316

Lorsque l'on compare l'usinabilité de ces deux qualités d'acier inoxydable populaires, plusieurs facteurs entrent en jeu. Sur la base de mon expérience de travail avec les deux matériaux dans le cadre de nombreux projets, je peux affirmer en toute confiance que l'acier inoxydable 304 offre généralement une meilleure usinabilité que l'acier inoxydable 316. Cette différence provient principalement de leurs compositions chimiques distinctes.

L'acier inoxydable 304 contient environ 18% de chrome et 8% de nickel, tandis que l'acier inoxydable 316 contient des quantités similaires plus 2-3% de molybdène. Cet ajout apparemment minime de molybdène a un impact significatif sur l'usinabilité en augmentant la résistance et la dureté du matériau. Le molybdène dans le 316 crée un matériau plus abrasif qui augmente l'usure des outils et nécessite plus de puissance pendant les opérations de coupe.

Facteurs clés affectant les performances d'usinage

Composition chimique

La composition chimique de chaque alliage influence directement la façon dont ils réagissent aux processus d'usinage :

| Propriété | Inox 304 | Inox 316 | Impact sur l'usinabilité |

|---|---|---|---|

| Molybdène | 0% | 2-3% | Le molybdène du 316 augmente la dureté et réduit l'usinabilité. |

| Soufre | Plus élevé | Plus bas | Une teneur en soufre plus élevée dans l'acier 304 améliore la formation de copeaux |

| Carbone | 0,08% max | 0,08% max | Impact similaire sur les deux alliages |

| Chrome | 18-20% | 16-18% | Des niveaux similaires avec un impact différentiel minimal |

Lors de l'usinage de l'acier inoxydable 316, la présence de molybdène entraîne une usure plus rapide des outils d'environ 20-30% par rapport à l'usinage de l'acier inoxydable 304. Chez PTSMAKE, nous ajustons fréquemment nos programmes d'outillage pour tenir compte de cette différence lorsque nous passons d'un matériau à l'autre.

Caractéristiques de l'écrouissage

Les deux qualités d'acier inoxydable présentent durcissement au travail3 mais avec des différences notables :

L'inox 304 a tendance à se durcir plus rapidement que l'inox 316, ce qui peut sembler contre-intuitif par rapport à sa meilleure usinabilité. Toutefois, cette caractéristique signifie que :

- Des outils tranchants doivent être utilisés pour "couper" la couche durcie.

- Des vitesses d'alimentation constantes doivent être maintenues

- Il faut éviter d'habiter ou de frotter contre le matériau.

Avec le 316, l'écrouissage se produit plus graduellement, mais la dureté initiale est plus élevée. Cela signifie que si le 316 peut être plus prévisible lors de longues opérations d'usinage, il reste plus difficile à couper tout au long du processus.

Production et gestion de la chaleur

La gestion de la chaleur a un impact significatif sur la réussite de l'usinage des deux qualités :

- L'inox 304 a une conductivité thermique inférieure à celle de l'inox 316

- 316 répartit légèrement mieux la chaleur lors de l'usinage

- Tous deux nécessitent des stratégies de refroidissement efficaces

Bien que la dissipation thermique de l'inox 316 soit légèrement meilleure, il présente toujours des défis d'usinage plus importants en raison de sa plus grande résistance. J'ai constaté que les systèmes de refroidissement à haute pression sont particulièrement utiles lorsque l'on travaille avec des composants en acier inoxydable 316 présentant des géométries complexes.

Considérations pratiques pour l'usinage des deux qualités

Sélection des outils et stratégie

Le choix d'un outillage approprié fait une différence substantielle lors de l'usinage de l'une ou l'autre nuance :

- Les outils en carbure dotés de revêtements appropriés sont essentiels pour les deux matériaux.

- Les outils en acier rapide contenant du cobalt offrent une meilleure résistance à la chaleur

- Les angles de coupe positifs réduisent les efforts de coupe

- Les montages rigides minimisent les vibrations et les vibrations parasites

Pour l'acier inoxydable 316 en particulier, nous avons obtenu de meilleurs résultats en utilisant des outils dotés de revêtements PVD spécialisés qui améliorent la lubrification et la résistance à la chaleur. L'investissement supplémentaire dans un outillage de qualité supérieure est souvent rentabilisé par l'amélioration de la durée de vie de l'outil et des finitions de surface.

Recommandations en matière de vitesse et d'alimentation

Recommandations générales pour l'usinage de ces alliages :

| Fonctionnement | Inox 304 | Inox 316 |

|---|---|---|

| Tournant (SFM) | 250-350 | 200-300 |

| Fraisage (SFM) | 300-400 | 250-350 |

| Forage (SFM) | 70-100 | 50-80 |

| Vitesse d'alimentation | Standard | Réduire de 10-20% |

Ces valeurs servent de points de départ et doivent être ajustées en fonction des conditions d'usinage, de l'outillage et de la rigidité de l'installation.

Considérations post-usinage

Après l'usinage, les deux matériaux peuvent nécessiter un traitement supplémentaire :

- L'ébavurage est essentiel en raison de la dureté des bavures formées.

- La passivation permet de restaurer la résistance à la corrosion compromise lors de l'usinage.

- Le détensionnement peut être nécessaire pour les composants de précision

D'après mon expérience, les composants 316 nécessitent souvent plus d'attention lors des opérations d'ébavurage en raison de la nature plus dure du matériau. Cela augmente le temps de traitement global et le coût lorsque l'on travaille avec cette nuance.

Implications financières du choix des matériaux

Au-delà de l'usinabilité, il convient de prendre en compte les facteurs de coût suivants lors du choix entre 304 et 316 :

- 316 coûte généralement 20-30% de plus que 304

- Les coûts d'outillage sont plus élevés lors de l'usinage de 316 en raison de l'usure accrue.

- Les taux de production sont généralement plus lents avec 316

- La consommation d'énergie augmente lors de l'usinage de matériaux plus durs

Lors de l'évaluation des projets chez PTSMAKE, nous tenons compte de ces considérations dans nos devis, en particulier pour les productions en grande série où de petites différences par pièce se multiplient de manière significative au fil du temps.

Conseils et techniques pour réussir l'usinage de l'acier inoxydable

Avez-vous déjà commencé un projet d'usinage de l'acier inoxydable pour vous heurter à une rupture d'outil, à une chaleur excessive ou à des finitions de surface médiocres ? De nombreux ingénieurs sont confrontés à ces problèmes frustrants qui peuvent faire dérailler les programmes de production et augmenter les coûts de manière significative.

L'usinage de l'acier inoxydable est plus difficile que celui de l'acier ordinaire en raison de ses propriétés d'écrouissage, de sa conductivité thermique plus faible et de sa plus grande ténacité. Toutefois, avec des outils, des paramètres de coupe et des techniques appropriés, il est possible de relever efficacement ces défis et d'obtenir de bons résultats.

Choisir les bons outils de coupe

Le choix d'outils de coupe appropriés est peut-être le facteur le plus critique pour réussir l'usinage de l'acier inoxydable. J'ai constaté que la sélection du matériau de l'outil a un impact significatif sur la durée de vie de l'outil et la qualité de la surface.

Matériaux d'outils pour l'usinage de l'acier inoxydable

Lors de l'usinage de l'acier inoxydable, le choix du matériau de l'outil influe directement sur les performances :

- Acier rapide au cobalt (HSS): Meilleur que l'acier rapide standard pour l'acier inoxydable, mais encore limité en termes de vitesse de coupe et de durée de vie de l'outil.

- Outils en carbure: Le choix standard pour la plupart des opérations d'usinage de l'acier inoxydable en raison de leur dureté et de leur résistance à l'usure.

- Outils en céramique: Excellent pour les opérations de finition à grande vitesse sur l'acier inoxydable

- Nitrure de bore cubique (CBN): Idéal pour les aciers inoxydables trempés

- Diamant polycristallin (PCD): Généralement déconseillé pour l'acier inoxydable en raison de l'affinité avec le carbone.

Pour la plupart des applications chez PTSMAKE, nous utilisons des outils en carbure revêtus. Les revêtements tels que TiAlN (Titanium Aluminum Nitride) ou AlCrN (Aluminum Chromium Nitride) améliorent considérablement les performances de l'outil lors de l'usinage de l'acier inoxydable en améliorant la résistance à la chaleur et en réduisant la friction.

Considérations sur la géométrie de l'outil

La géométrie de l'outil est tout aussi importante pour l'usinage de l'acier inoxydable :

- Angles d'inclinaison positifs: Utiliser des angles de coupe positifs de 5 à 15° pour réduire les efforts de coupe et l'écrouissage.

- Angles de relief: Maintenir des angles de relief de 8 à 12° pour éviter les frottements

- Préparation des bords: Les arêtes légèrement arrondies (honing) améliorent la résistance des arêtes sans durcissement excessif.

- Brise-copeaux: Indispensable pour contrôler les copeaux durs et filandreux typiques de l'usinage de l'acier inoxydable.

Optimisation des paramètres de coupe

Le durcissement au travail4 Le comportement de l'acier inoxydable rend la sélection des paramètres de coupe beaucoup plus critique qu'avec d'autres matériaux.

Recommandations en matière de vitesse et d'alimentation

Pour l'usinage de l'acier inoxydable, je recommande généralement ces paramètres :

| Fonctionnement | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Dégrossissage | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Finition | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Forage | 60-100 | 0.002-0.006 | N/A |

| Taraudage | 30-60 | Pas de fil | N/A |

Ces valeurs servent de points de départ et doivent être ajustées en fonction de la qualité spécifique de l'acier inoxydable, du matériau de l'outil et des capacités de la machine.

Stratégies de refroidissement et de lubrification

Un refroidissement efficace est essentiel lors de l'usinage de l'acier inoxydable en raison de sa mauvaise conductivité thermique :

- Liquide de refroidissement: Utiliser un liquide de refroidissement à haute pression et à grand volume dirigé précisément sur la zone de coupe.

- Refroidissement par brumisation: Moins efficace mais utile pour les opérations simples

- Refroidissement à travers l'outil: Idéal pour les trous profonds et les zones de coupe difficiles d'accès

- Refroidissement cryogénique: Technique avancée utilisant l'azote liquide pour des applications difficiles

Chez PTSMAKE, nous avons investi dans des systèmes de refroidissement à haute pression qui fournissent du liquide de refroidissement directement à l'arête de coupe à des pressions allant jusqu'à 1000 PSI pour nos opérations d'usinage de l'acier inoxydable les plus exigeantes.

Prévenir les problèmes courants

Lutte contre le durcissement des conditions de travail

L'écrouissage se produit lorsque l'acier inoxydable devient plus dur et plus difficile à usiner pendant le processus de coupe. Pour minimiser ce problème :

- Maintenir un engagement constant en matière de coupe

- Évitez d'appuyer ou de frotter l'outil contre la pièce à usiner.

- Utiliser des outils tranchants et les remplacer avant qu'ils ne s'émoussent.

- Employer le fraisage en aval plutôt que le fraisage conventionnel lorsque c'est possible

Techniques de contrôle des puces

L'acier inoxydable a tendance à former de longs copeaux filandreux qui peuvent s'enrouler autour de l'outil et de la pièce, provoquant des dommages de surface et la casse de l'outil. Un contrôle efficace des copeaux implique

- Utilisation de géométries de brise-copeaux appropriées

- Programmation de trajectoires d'outils appropriées qui évitent les reprises de copeaux

- Réglage de la profondeur de coupe et de la vitesse d'avance pour produire des copeaux plus faciles à gérer

- Mise en œuvre de cycles de perçage au pic pour les opérations de fabrication de trous

Approches en matière de gestion de la chaleur

L'accumulation de chaleur est particulièrement problématique avec l'acier inoxydable. Outre l'utilisation d'un liquide de refroidissement, il convient de prendre en compte les éléments suivants

- Programmation de retraits réguliers de l'outil pour permettre son refroidissement

- Réduction des vitesses de coupe pour les caractéristiques difficiles

- Intégration de périodes de repos dans les cycles d'usinage longs

- Utilisation de plusieurs passes légères au lieu d'une seule coupe lourde

Considérations spécifiques aux matériaux

Les différentes qualités d'acier inoxydable présentent des niveaux d'usinabilité variables :

- Austénitique (série 300): Les plus courants mais généralement les plus difficiles à usiner

- Ferritique (série 400): Généralement plus facile à usiner que les nuances austénitiques

- Martensitique (certaines séries 400): Peut être usiné à l'état recuit relativement facilement

- Durcissement par précipitation (17-4 PH): Usinabilité modérée en cas de traitement en solution

L'acier inoxydable 316, que nous usinons fréquemment à PTSMAKE, présente des difficultés particulières en raison de sa teneur élevée en nickel et en molybdène. Pour cette nuance, je recommande de réduire les vitesses de coupe d'environ 15% par rapport à l'acier inoxydable 304 et d'utiliser des stratégies de refroidissement plus agressives.

Quel est le métal le plus difficile à usiner ?

Avez-vous déjà vu votre projet d'usinage s'arrêter parce que vous aviez choisi le mauvais métal ? Ou, pire encore, vous êtes-vous retrouvé à remplacer constamment des outils coûteux parce que cet "alliage spécial" détruisait tout ce qu'il touchait ? La frustration liée au non-respect des délais et à l'augmentation des coûts n'est que trop réelle lorsque l'on s'attaque à des métaux difficiles.

Le métal le plus difficile à usiner est généralement considéré comme l'Inconel, en particulier l'Inconel 718. Ce superalliage nickel-chrome conserve sa résistance à des températures extrêmes et se durcit rapidement pendant les opérations de coupe, ce qui entraîne une usure importante des outils et nécessite un équipement et des techniques spécialisés.

Pourquoi l'Inconel est en tête du tableau des difficultés

D'après mon expérience de la gestion de projets d'usinage complexes, l'Inconel représente toujours le plus grand défi pour les machinistes. Ce superalliage à base de nickel appartient à une famille de matériaux résistants à la chaleur, développés à l'origine pour des applications aérospatiales. Ce qui rend l'Inconel si notoirement difficile à travailler, c'est une combinaison de propriétés physiques qui semblent spécifiquement conçues pour contrarier les opérations d'usinage.

L'Inconel conserve sa résistance même à des températures extrêmes - alors que la plupart des métaux se ramollissent lorsqu'ils sont chauffés, l'Inconel conserve sa dureté. Cette propriété, combinée à sa tendance à se durcir rapidement pendant les opérations de coupe, crée une tempête parfaite pour l'usure des outils. Chaque passage de l'outil de coupe rend le matériau restant plus difficile à couper.

En outre, l'Inconel a une faible conductivité thermique. Concrètement, cela signifie que la chaleur générée pendant l'usinage ne se dissipe pas efficacement. Au lieu de cela, elle se concentre sur l'arête de coupe, accélérant la détérioration de l'outil et pouvant entraîner une défaillance catastrophique de l'outil.

Les défis techniques de l'usinage de l'Inconel

L'usinage de l'Inconel pose plusieurs défis techniques :

- Usure des outils: Les outils de coupe peuvent se dégrader jusqu'à 10 fois plus vite que l'usinage d'aciers standard.

- Durcissement au travail: Le durcissement au travail5 Ce phénomène signifie que le matériau devient de plus en plus difficile à couper au fur et à mesure que l'usinage progresse.

- Gestion de la chaleur: La mauvaise conductivité thermique concentre la chaleur sur l'arête de coupe.

- Intégrité de la surface: Le maintien d'un bon état de surface nécessite un contrôle précis des paramètres de coupe.

Dans notre atelier d'usinage à PTSMAKE, nous avons développé des protocoles spécialisés pour l'usinage de l'Inconel qui se concentrent sur le contrôle de ces variables. Nous avons constaté que des vitesses de coupe plus lentes (généralement inférieures de 30 à 50% à celles utilisées pour l'acier inoxydable), des configurations rigides de maintien de l'outil et un refroidissement abondant sont essentiels pour obtenir de bons résultats.

Autres métaux difficiles à mentionner

Si l'Inconel remporte la palme de la difficulté, plusieurs autres métaux posent des problèmes d'usinage importants :

Titane et ses alliages

Le titane combine une faible conductivité thermique avec une forte réactivité chimique. Pendant l'usinage, la mauvaise dissipation thermique du titane concentre les contraintes thermiques sur l'arête de coupe, tandis que son affinité pour les matériaux de l'outil provoque la formation de galets et d'arêtes rapportées. En outre, le module d'élasticité relativement faible du titane lui permet de se détacher des outils de coupe, ce qui crée des problèmes de précision et de broutage.

J'ai constaté que pour réussir l'usinage du titane, il faut.. :

- Outils de coupe tranchants (généralement en carbure avec des revêtements spécialisés)

- Vitesses de coupe plus faibles (environ 60% de celles utilisées pour l'acier)

- Installations de serrage et de maintien d'outils rigides

- Application généreuse de liquide de coupe

Aciers à outils trempés

Les aciers à outils tels que D2, A2 et M2 dans leur état trempé (typiquement 55-62 HRC) créent une abrasion extrême sur les outils de coupe. Ces matériaux sont conçus pour résister à l'usure dans les applications industrielles, ils résistent donc naturellement à l'action de coupe des machines-outils.

Pour ces matériaux, je recommande :

| Paramètres d'usinage | Recommandation |

|---|---|

| Outil de coupe | Plaquettes en céramique ou CBN |

| Vitesse de coupe | Très faible, dépend de la dureté |

| Vitesse d'alimentation | Modéré à lourd |

| Liquide de refroidissement | Abondant ou complètement sec |

Hasteloy et autres alliages exotiques

L'Hastelloy, un superalliage de nickel-molybdène-chrome, partage un grand nombre des propriétés difficiles de l'Inconel tout en y ajoutant quelques particularités. Sa résistance exceptionnelle à la corrosion provient des mêmes caractéristiques matérielles qui le rendent difficile à usiner.

Chez PTSMAKE, nous abordons ces alliages exotiques avec des stratégies d'usinage spécialisées qui tiennent compte de leurs propriétés uniques. Après plus de 15 ans dans ce secteur, j'ai constaté que l'usinage réussi des alliages exotiques relevait autant de l'art que de la science et qu'il nécessitait des ajustements des paramètres d'usinage standard basés sur l'expérience.

Propriétés des matériaux qui augmentent les difficultés d'usinage

Pour comprendre pourquoi certains métaux sont difficiles à usiner, il faut examiner les propriétés spécifiques du matériau :

- Dureté: Bien qu'importante, la dureté ne détermine pas à elle seule l'usinabilité.

- Durcissement au travail: Les matériaux qui durcissent lorsqu'ils sont déformés (comme les aciers inoxydables austénitiques) deviennent progressivement plus difficiles à couper.

- Conductivité thermique: La faible conductivité thermique concentre la chaleur sur l'arête de coupe.

- Réactivité chimique: Certains métaux réagissent chimiquement avec les matériaux des outils à des températures élevées.

- Solidité: Les matériaux qui résistent à la rupture absorbent l'énergie de coupe sans produire de copeaux.

Lors de la conception de pièces nécessitant des métaux difficiles à usiner, je recommande toujours de prendre en compte les défis de fabrication en même temps que les exigences de performance. Parfois, de légères modifications dans le choix des matériaux ou dans la géométrie des pièces peuvent améliorer considérablement les possibilités de fabrication sans compromettre les performances.

Adapter votre approche : Quand ajuster les paramètres de l'acier inoxydable 316 ?

Avez-vous déjà terminé un cycle d'usinage sur de l'acier inoxydable 316 pour constater une usure excessive de l'outil, un mauvais état de surface ou des imprécisions dimensionnelles ? Malgré le respect des directives standard, vos pièces ne répondent toujours pas aux exigences de qualité alors que vos coûts de production ne cessent d'augmenter ?

Savoir quand ajuster vos paramètres d'usinage pour l'acier inoxydable 316 est crucial pour réussir. Si les paramètres standard constituent un point de départ, les résultats optimaux nécessitent souvent une personnalisation en fonction de votre application spécifique, de la géométrie de la pièce et des exigences de qualité. Reconnaissez les signes avant-coureurs - usure excessive de l'outil, mauvais état de surface, dommages thermiques - et ajustez-les en conséquence.

Identifier la nécessité d'ajuster les paramètres

Il est tout aussi important de savoir quand vos paramètres d'usinage ont besoin d'être ajustés que de savoir comment les ajuster. J'ai vu de nombreux ingénieurs de fabrication s'en tenir à des paramètres standard même lorsque les résultats sont clairement sous-optimaux. Cette hésitation est souvent due à la peur d'aggraver la situation ou simplement au fait de ne pas reconnaître les indicateurs qui suggèrent que des changements sont nécessaires.

Signes avant-coureurs de la nécessité d'ajuster les paramètres

Lors de l'usinage de l'acier inoxydable 316, surveillez ces signes révélateurs que vos paramètres actuels ne sont pas optimaux :

Usure ou rupture excessive de l'outil: Si vos outils s'usent plus vite que prévu ou se cassent inopinément, il se peut que votre vitesse de coupe, votre vitesse d'avance ou votre profondeur de coupe aient besoin d'être ajustées.

Mauvais état de surface: Les surfaces rugueuses, rayées ou irrégulières indiquent souvent des paramètres de coupe ou une sélection d'outils inappropriés.

Imprécisions dimensionnelles: Lorsque les pièces sortent régulièrement des plages de tolérance, les paramètres d'usinage peuvent être à l'origine d'une déformation thermique ou d'une déflexion.

Matériau durcissement au travail6: Si le matériau semble devenir de plus en plus difficile à couper au fur et à mesure que l'usinage progresse, il s'agit probablement d'un écrouissage dû à des conditions de coupe inappropriées.

Production excessive de chaleur: Une décoloration de la pièce, de la fumée ou une chaleur excessive des copeaux sont des signes d'une vitesse de coupe trop élevée ou d'un refroidissement insuffisant.

Facteurs situationnels nécessitant un ajustement des paramètres

Différents scénarios de fabrication nécessitent des approches différentes pour l'optimisation des paramètres :

| Situation | Considération de l'ajustement des paramètres |

|---|---|

| Production de prototypes | Privilégier la durée de vie et la fiabilité de l'outil par rapport à la durée du cycle |

| Production en grande série | Équilibrer la durée de vie de l'outil et la productivité ; cela peut justifier l'utilisation d'un outil de qualité supérieure. |

| Composants à paroi mince | Réduire les efforts de coupe avec des coupes plus légères et des outils à géométrie positive |

| Usinage des poches profondes | Régler les problèmes d'évacuation des copeaux et de déviation de l'outil |

| Exigences de haute précision | Des vitesses conservatrices avec une pression d'arrosage accrue et un outillage de précision |

Ajustement réactif ou proactif des paramètres

Au cours des années où j'ai supervisé les opérations CNC chez PTSMAKE, j'ai constaté que l'ajustement réactif des paramètres - modifier les réglages uniquement après l'apparition d'un problème - est une approche courante mais inefficace. Il est de loin préférable d'adopter une stratégie proactive qui permet d'anticiper et de prévenir les problèmes potentiels.

Mise en œuvre d'une approche proactive

Une approche proactive de l'ajustement des paramètres comprend

Analyse de la conception des pièces avant la programmation: Identifier les caractéristiques problématiques et ajuster les paramètres de manière préventive.

Essais sur les lots de matériaux: Tester chaque nouveau lot d'acier inoxydable 316 pour détecter les variations de dureté qui pourraient nécessiter des ajustements de paramètres.

Surveillance des processus: Mettre en place une surveillance en temps réel des efforts de coupe, de la consommation d'énergie et des vibrations afin de détecter les problèmes avant qu'ils n'affectent la qualité des pièces.

Maintenance prédictive: Suivre les schémas d'usure des outils pour prévoir les intervalles optimaux de changement d'outil plutôt que d'attendre une usure visible ou une défaillance.

Équilibrer les objectifs multiples lors de l'ajustement des paramètres

L'optimisation des paramètres a rarement un objectif unique. Vous devrez plutôt trouver un équilibre entre des objectifs concurrents :

Le triangle de l'optimisation : Vitesse, qualité et coût

Lorsque vous réglez les paramètres d'usinage de l'acier inoxydable 316, vous devez toujours équilibrer trois facteurs principaux :

- Vitesse de production: La rapidité avec laquelle vous pouvez produire des pièces finies

- Qualité des pièces: Finition de surface, précision dimensionnelle et intégrité des matériaux

- Coût de production: Durée de vie des outils, temps machine et utilisation des matériaux

L'optimisation d'un facteur implique généralement un compromis sur les autres. Par exemple, une vitesse de production maximale se fait souvent au détriment de la durée de vie de l'outil et d'une qualité potentiellement inférieure. Chez PTSMAKE, nous travaillons généralement avec nos clients pour déterminer lequel de ces facteurs est le plus critique pour leur application spécifique et nous ajustons les paramètres en conséquence.

Processus itératif d'affinage des paramètres

L'approche la plus efficace pour l'optimisation des paramètres est souvent itérative :

- Commencer par des paramètres prudents basés sur les directives relatives aux matériaux

- Effectuer des coupes d'essai sur des éléments représentatifs

- Mesurer les résultats par rapport aux objectifs (état de surface, précision dimensionnelle, usure de l'outil).

- Ajustement progressif des paramètres

- Répéter l'opération jusqu'à ce que l'équilibre optimal soit atteint

Cette approche méthodique minimise les risques tout en améliorant régulièrement les résultats. Elle est particulièrement importante avec l'acier inoxydable 316, où la marge d'erreur est plus étroite qu'avec des matériaux plus tolérants.

Documenter les changements de paramètres et les résultats

Un aspect souvent négligé de l'optimisation des paramètres est la documentation. La création d'enregistrements détaillés des changements de paramètres et de leurs résultats fournit des données inestimables pour les projets futurs. Pour chaque ajustement significatif des paramètres :

- Documenter les conditions initiales et la raison du changement

- Enregistrer les modifications précises des paramètres

- Mesurer et documenter les résultats (durée de vie de l'outil, état de surface, précision dimensionnelle).

- Noter tout effet secondaire ou résultat inattendu

Ces enregistrements deviennent une puissante base de connaissances qui accélère le processus d'optimisation pour les futures pièces similaires, ce qui permet de gagner du temps et d'économiser des ressources.

Options de finition de surface pour l'usinage de l'acier inoxydable 316 ?

Avez-vous déjà reçu des pièces usinées en acier inoxydable 316 qui ne répondaient pas à vos exigences en matière d'état de surface ? Ou avez-vous eu du mal à spécifier la bonne finition pour votre application, vous retrouvant avec des composants qui ont l'air bien mais qui sont peu performants - ou vice versa ? Le bon état de surface peut faire toute la différence en termes de fonctionnalité et d'esthétique.

L'usinage de l'acier inoxydable 316 permet d'obtenir une large gamme de finitions de surface allant d'un Ra 0,1 μm (4 μin) semblable à un miroir à un Ra 3,2 μm (125 μin) plus rugueux, en fonction du processus d'usinage. La finition optimale doit être sélectionnée en fonction des exigences spécifiques de votre application en matière de fonctionnalité, d'apparence et de considérations de coût.

Comprendre les mesures d'état de surface

Lorsque l'on parle d'états de surface pour l'usinage de l'acier inoxydable 316, on utilise principalement le paramètre Ra (Rugosité moyenne), mesuré en micromètres (μm) ou en micro-pouces (μin). Cette valeur représente la moyenne arithmétique des pics et des vallées microscopiques de la surface.

D'après mon expérience dans le domaine des composants de précision, de nombreux ingénieurs spécifient des finitions inutilement fines. Cette erreur courante fait grimper les coûts sans ajouter de valeur fonctionnelle. N'oubliez pas que chaque étape de finition de surface plus fine augmente généralement le temps d'usinage et l'usure de l'outil, ce qui a un impact direct sur le budget de votre projet.

La finition de la surface n'affecte pas seulement l'apparence, mais aussi des propriétés fonctionnelles essentielles, notamment :

- Caractéristiques de frottement

- Résistance à l'usure

- Dynamique des flux de fluides

- Capacités d'étanchéité

- Résistance à la fatigue

- Résistance à la corrosion

- Performance tribologique7

Finitions de surface standard pour l'acier inoxydable 316

Le tableau suivant présente les finitions de surface courantes pouvant être obtenues avec les procédés d'usinage standard de l'acier inoxydable 316 :

| Processus | Gamme Ra (μm) | Gamme Ra (μin) | Applications typiques |

|---|---|---|---|

| Tournage CNC | 0.4 - 3.2 | 16 - 125 | Composants mécaniques généraux |

| Fraisage CNC | 0.8 - 3.2 | 32 - 125 | Éléments structurels, accessoires |

| Broyage | 0.1 - 0.8 | 4 - 32 | Surfaces d'accouplement de précision |

| Rodage | 0.05 - 0.4 | 2 - 16 | Composants de haute précision |

| Polissage | 0.025 - 0.2 | 1 - 8 | Dispositifs médicaux, équipements alimentaires |

Facteurs affectant la qualité de l'état de surface

Lors de l'usinage de l'acier inoxydable 316, plusieurs facteurs influencent la finition de surface réalisable :

Sélection et état des outils

Des outils de coupe bien affûtés, correctement sélectionnés et dotés de géométries appropriées permettent d'obtenir de meilleures finitions. Chez PTSMAKE, nous remplaçons régulièrement les outils avant qu'ils ne montrent des signes d'usure afin de maintenir une qualité de surface constante.Paramètres de coupe

Des vitesses de coupe plus élevées avec des vitesses d'avance plus faibles produisent généralement des finitions plus fines. Toutefois, cette relation n'est pas toujours linéaire avec l'acier inoxydable 316 en raison de ses propriétés d'écrouissage.Rigidité de la machine

Les vibrations sont l'ennemi d'une bonne finition de surface. Notre équipement CNC de haute précision offre la stabilité nécessaire pour obtenir des finitions de qualité supérieure.Application du liquide de refroidissement

Un débit de liquide de refroidissement adéquat permet de maintenir des températures de coupe constantes et d'évacuer les copeaux susceptibles d'abîmer la surface.État des matériaux

L'acier inoxydable 316 correctement recuit s'usine plus régulièrement que le matériau trempé.

Procédés de finition secondaire

Parfois, la finition de la surface obtenue par des opérations d'usinage direct n'est pas suffisante pour des applications spécialisées. Dans ce cas, des processus secondaires peuvent être appliqués :

Finition mécanique

- Sablage de perles: Crée une finition mate uniforme avec une bonne résistance à la corrosion.

- Tumbling au tonneau: arrondit les bords et produit une surface lisse et homogène

- Finition par vibration: Permet d'obtenir des finitions uniformes sur des géométries complexes

Finition chimique

- Électropolissage: Enlève une couche microscopique de matériau, laissant une surface brillante et passive, idéale pour les applications médicales et alimentaires.

- Passivation: Améliore la résistance naturelle à la corrosion de l'acier inoxydable 316 sans modifier la finition.

Recommandations spécifiques à l'application

Pour différentes applications, je recommande généralement ces finitions de surface pour les composants en acier inoxydable 316 :

- Dispositifs médicaux: Ra 0,1-0,2 μm avec électropolissage pour la biocompatibilité et la facilité de stérilisation.

- Équipement de transformation des aliments: Ra 0,2-0,4 μm avec passivation pour empêcher l'adhésion bactérienne.

- Composants de contrôle des fluides: Ra 0,4-0,8 μm pour des caractéristiques d'écoulement efficaces.

- Éléments architecturaux: Ra 0,2-0,4 μm avec polissage mécanique pour l'esthétique.

- Composants mécaniques généraux: Ra 0,8-1,6 μm équilibre performance et rentabilité.

Considérations relatives au coût et à la qualité

Chaque étape plus fine dans les exigences de finition de surface peut avoir un impact significatif sur les coûts d'usinage. D'après les projets que j'ai supervisés, passer d'une finition standard Ra 1,6 μm à une finition fine Ra 0,2 μm peut augmenter les coûts d'usinage de 30-50%. C'est pourquoi je conseille toujours à mes clients de ne spécifier que ce qui est fonctionnellement nécessaire.

Pour les prototypes destinés à être testés, il est souvent judicieux de commencer par une finition standard et de l'affiner par la suite, si nécessaire. Chez PTSMAKE, nous fournissons des échantillons de finition de surface pour aider les clients à prendre des décisions éclairées avant de s'engager dans une production complète.

Lorsque vous envisagez de choisir le bon état de surface pour vos composants en acier inoxydable 316, vous devez trouver un équilibre entre vos exigences fonctionnelles, vos besoins esthétiques et vos contraintes budgétaires. La spécification de finition appropriée garantira que vos pièces fonctionnent comme prévu sans coûts inutiles.

Comment le coût de l'usinage de l'acier inoxydable 316 se compare-t-il à celui des autres alliages ?

Vous est-il déjà arrivé de devoir choisir entre l'acier inoxydable 316 et d'autres alliages pour votre projet ? Les différences de coût peuvent être importantes, mais il n'est pas toujours facile de comprendre pourquoi ces différences existent et quel est leur impact sur vos résultats. Faites-vous le bon choix de matériau en fonction de votre budget ?

L'usinage de l'acier inoxydable 316 est généralement plus coûteux que celui d'autres alliages courants en raison de sa teneur élevée en nickel et de ses propriétés d'écrouissage. Cependant, sa résistance supérieure à la corrosion offre souvent une meilleure valeur à long terme grâce à une durée de vie prolongée et à des coûts de maintenance réduits dans les environnements difficiles.

Comparaison du coût des matériaux : Acier inoxydable 316 vs. autres alliages courants

Lorsque l'on compare le coût de l'usinage de l'acier inoxydable 316 à celui d'autres alliages, il faut tenir compte à la fois des coûts du matériau et des coûts de traitement. L'expérience que j'ai acquise en travaillant avec différents matériaux chez PTSMAKE m'a permis de constater que l'acier inoxydable 316 est généralement plus cher que de nombreuses autres solutions, mais cette différence de coût ne concerne pas uniquement la matière première.

Le coût des matières premières de l'acier inoxydable 316 est plus élevé que celui de nombreux autres alliages, principalement en raison de sa teneur en nickel (10-14%). Cela fait grimper le prix de manière significative par rapport à des alternatives comme l'acier inoxydable 304 (8-10,5% de nickel) ou l'acier au carbone (pratiquement pas de nickel). Les prix actuels du marché montrent que l'acier inoxydable 316 coûte 20-30% de plus que l'acier inoxydable 304 et jusqu'à 3-4 fois le coût des aciers au carbone de base.

Voici une ventilation des coûts approximatifs des matières premières pour les alliages d'usinage les plus courants :

| Type d'alliage | Coût relatif (inox 316 = 100%) | Facteurs de coûts clés |

|---|---|---|

| Acier inoxydable 316 | 100% | Teneur élevée en nickel et en molybdène |

| Acier inoxydable 304 | 70-80% | Faible teneur en nickel, pas de molybdène |

| Aluminium 6061 | 30-40% | Abondant, facile à traiter |

| Acier au carbone 1045 | 25-35% | Pas d'éléments d'alliage coûteux |

| Laiton C360 | 60-70% | Le prix du cuivre influe sur les coûts |

| Titane grade 5 | 300-400% | Rare, difficile à traiter |

Facteurs de difficulté d'usinage et leur impact sur les coûts

Le indice d'usinabilité8 d'un matériau influe directement sur les coûts d'usinage. L'acier inoxydable 316 est notoirement difficile à usiner par rapport à de nombreux alliages. Cette difficulté découle de plusieurs propriétés inhérentes :

Durcissement au travail: L'acier inoxydable 316 se durcit rapidement pendant la coupe, ce qui signifie que les outils de coupe rencontrent une résistance croissante au fur et à mesure que l'usinage progresse. Cela nécessite des vitesses plus lentes et des changements d'outils plus fréquents.

Conductivité thermique inférieure: Avec une mauvaise dissipation de la chaleur, les zones de coupe s'échauffent rapidement, ce qui accélère l'usure de l'outil et nécessite un arrosage supplémentaire.

Texture gommeuse: Le matériau a tendance à adhérer aux outils de coupe, ce qui crée des arêtes rapportées qui compromettent la qualité de la finition de la surface.

Ces caractéristiques se traduisent directement par des coûts d'usinage plus élevés :

Usure des outils et coûts de remplacement

Lors de l'usinage de l'acier inoxydable 316, j'ai observé que la durée de vie des outils est généralement inférieure de 40 à 60% par rapport à l'usinage des alliages d'aluminium. Chez PTSMAKE, nous tenons compte de ce facteur dans la tarification - une pièce qui nécessiterait un outil de coupe en aluminium pourrait nécessiter 2 ou 3 outils en acier inoxydable 316.

Temps d'usinage et coûts de main-d'œuvre

Les vitesses de coupe de l'acier inoxydable 316 doivent être réduites d'environ 30-50% par rapport à des matériaux comme l'aluminium ou le laiton. Cela augmente directement le temps d'usinage et les coûts de main-d'œuvre. Pour les pièces complexes, cela peut faire la différence entre un cycle d'usinage de 2 heures ou de 4 heures.

Analyse coûts-avantages pour différentes applications

Bien que les coûts initiaux soient plus élevés, l'acier inoxydable 316 offre souvent une valeur supérieure dans certaines applications :

Applications marines

Dans les environnements d'eau salée, la résistance à la corrosion de l'acier inoxydable 316 s'avère inestimable. Une alternative moins coûteuse pourrait tomber en panne en quelques mois, alors que les composants en acier inoxydable 316 peuvent durer des années sans dégradation significative. J'ai récemment travaillé avec un client qui est passé de l'acier inoxydable 304 à l'acier inoxydable 316 pour son équipement océanographique, et qui a constaté une amélioration de la durée de vie de 3 fois, malgré un coût initial plus élevé de 25%.

Équipement de traitement chimique

Pour les composants exposés à des produits chimiques agressifs, la teneur en molybdène de l'acier inoxydable 316 offre une résistance substantielle à la corrosion. Si les pièces en aluminium peuvent coûter deux fois moins cher au départ, leur fréquence de remplacement les rend plus onéreuses sur la durée de vie de l'équipement.

Équipements alimentaires et pharmaceutiques

Les exigences en matière d'hygiène dans ces industries font souvent de l'inox 316 la seule option viable, malgré des coûts d'usinage plus élevés. Sa surface non poreuse empêche la contamination bactérienne et résiste aux produits chimiques de nettoyage agressifs.

Stratégies de réduction des coûts pour l'usinage de l'acier inoxydable 316

Chez PTSMAKE, nous avons développé plusieurs approches pour optimiser la rentabilité de l'usinage de l'acier inoxydable 316 :

Paramètres de coupe optimisés: L'utilisation de vitesses de coupe, d'avances et de profondeurs précises, spécifiquement calibrées pour l'acier inoxydable 316, peut améliorer la durée de vie de l'outil de 20-30%.

Outils de coupe haute performance: Investir dans des outils en carbure de première qualité avec des revêtements spécialisés peut coûter plus cher au départ, mais permet de doubler la durée de vie de l'outil lors de l'usinage de l'acier inoxydable 316.

Sélection correcte du liquide de refroidissement: L'utilisation de systèmes de refroidissement à haute pression avec des formulations spécifiques à l'usinage de l'acier inoxydable réduit considérablement les problèmes thermiques.

Autres approches de conception: Parfois, la reconception des pièces pour minimiser les besoins d'usinage permet de réduire considérablement les coûts sans compromettre les performances.

Quand choisir des alternatives à l'acier inoxydable 316

Malgré ses avantages, l'inox 316 n'est pas toujours le choix le plus rentable :

- Pour les environnements intérieurs non corrosifs, l'acier inoxydable 304 offre un aspect similaire à moindre coût.

- Dans les applications sensibles au poids, les alliages d'aluminium offrent un excellent rapport résistance/poids.

- Pour les applications nécessitant une conductivité électrique, les alliages de laiton ou de cuivre sont des options supérieures.

- Lorsqu'une dureté extrême est nécessaire, les aciers à outils ou les aciers au carbone trempés sont plus appropriés.

La décision dépend en fin de compte de l'équilibre entre les coûts d'usinage initiaux et les exigences de performance sur la durée de vie et les dépenses d'entretien.

Quelles sont les meilleures pratiques pour l'usinage de pièces en acier inoxydable 316 ?

Avez-vous déjà mis en place une opération d'usinage de l'acier inoxydable 316 pour être confronté à une usure excessive des outils, à des finitions médiocres ou à des problèmes dimensionnels ? La frustration de voir des outils coûteux s'émousser prématurément ou de voir des projets retardés par un matériau qui semble se rebiffer à chaque instant peut être accablante.

Lors de l'usinage de pièces en acier inoxydable 316, les meilleures pratiques consistent à utiliser des outils en carbure tranchants, à maintenir des vitesses de coupe lentes à modérées, à appliquer un refroidissement généreux, à utiliser des configurations rigides et à mettre en œuvre des trajectoires d'outils appropriées. Pour réussir, il faut équilibrer les vitesses d'avance avec la profondeur de coupe tout en surveillant l'accumulation de chaleur tout au long du processus.

Comprendre les propriétés de l'acier inoxydable 316

L'acier inoxydable 316 est réputé pour sa résistance exceptionnelle à la corrosion, notamment aux chlorures et aux acides. Cet acier inoxydable austénitique contient du molybdène, qui renforce sa résistance aux piqûres dans les environnements difficiles. Cependant, les mêmes propriétés qui le rendent précieux présentent également des défis importants en matière d'usinage.

Le matériau a une conductivité thermique relativement faible, ce qui signifie que la chaleur générée pendant l'usinage ne se dissipe pas facilement. Il se durcit également rapidement pendant les opérations de coupe. Ces caractéristiques, combinées à sa grande ductilité, lui valent la réputation d'être difficile à travailler pour les machinistes.

D'après mon expérience chez PTSMAKE, la compréhension des propriétés de ces matériaux est la base d'un usinage réussi. La plupart des échecs que j'ai constatés sont dus au fait que l'on traite le 316 comme un acier conventionnel sans tenir compte de son comportement unique.

Stratégies de sélection des outils

Outils en carbure ou en acier rapide

Pour l'acier inoxydable 316, les outils en carbure sont généralement plus performants que les outils en acier rapide (HSS). La dureté et la résistance à la chaleur exceptionnelles du carbure en font la solution idéale pour manipuler ce matériau résistant. Lors de la sélection des outils, il convient de rechercher

- Nuances de carbure enrichies en cobalt pour une meilleure résistance à la chaleur

- Arêtes de coupe tranchantes avec angles de coupe positifs

- Revêtements tels que TiAlN ou AlTiN pour réduire le frottement

Céramique et cermet9 peuvent également donner de bons résultats dans certaines applications à grande vitesse, bien qu'ils nécessitent des configurations rigoureuses et des paramètres précis.

Considérations géométriques

La géométrie de l'outil a un impact significatif sur la réussite de l'usinage. Pour l'inox 316, je recommande :

- Angles de coupe positifs (5-15°) pour réduire les efforts de coupe

- Angles de relief accrus (10-12°) pour minimiser les frottements

- Brise-copeaux conçus spécifiquement pour les aciers inoxydables

- Géométries de plaquettes rondes pour une meilleure répartition de la chaleur dans les coupes lourdes

Chez PTSMAKE, nous avons constaté que les outils à géométrie spécialisée pour les aciers inoxydables austénitiques peuvent avoir une durée de vie jusqu'à 40% plus longue que les outils à usage général.

Optimisation des paramètres de coupe

Recommandations en matière de vitesse et d'alimentation

Des vitesses de coupe et des avances appropriées sont essentielles pour l'usinage de l'acier inoxydable 316. Sur la base de mon expérience, voici une ligne directrice générale :

| Fonctionnement | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Dégrossissage | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Semi-finition | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Finition | 200-250 | 0.001-0.003 | 0.005-0.020 |

Ces valeurs doivent être ajustées en fonction de la rigidité de la machine, de l'outillage et des exigences de la pièce. Commencez par des valeurs prudentes et ajustez-les progressivement pour obtenir des résultats optimaux.

Stratégies de profondeur de coupe

Lors de l'usinage de l'acier inoxydable 316, j'ai constaté que la gestion de la profondeur de coupe est cruciale :

- Pour l'ébauche, utilisez des coupes plus profondes à des vitesses plus lentes pour atteindre les couches durcies par le travail.

- Éviter les coupes légères et raclantes qui accélèrent le durcissement du travail.

- Maintenir un engagement constant pour éviter les cycles thermiques

- Privilégier le fraisage en avalanche au fraisage conventionnel lorsque c'est possible

Une erreur fréquente que je constate est d'effectuer une coupe trop légère, ce qui augmente en fait l'usure de l'outil en travaillant principalement dans la couche durcie.

Techniques de refroidissement et de lubrification

Un refroidissement efficace est peut-être l'aspect le plus critique d'un usinage réussi de l'acier inoxydable 316. La chaleur est votre principal ennemi avec ce matériau.

Sélection du liquide de refroidissement

Je recommande :

- Alimentation en liquide de refroidissement à haute pression (500+ PSI)

- Fluides de coupe à base d'huile pour les opérations difficiles

- Liquides de refroidissement solubles dans l'eau avec additifs EP pour les travaux généraux

- Huiles de coupe en acier inoxydable spécialisées pour le taraudage et le filetage

Chez PTSMAKE, nous avons mis en place un système de refroidissement à travers l'outil sur nos machines CNC, spécifiquement pour travailler avec des matériaux difficiles comme l'acier inoxydable 316.

Autres méthodes de refroidissement

Au-delà du liquide de refroidissement traditionnel :

- La lubrification par quantité minimale (MQL) peut s'avérer efficace pour les opérations plus légères.

- Le refroidissement cryogénique à l'azote liquide donne des résultats prometteurs

- Les systèmes de brumisation air-huile assurent à la fois le refroidissement et la lubrification.

- La distribution de liquide de refroidissement pulsé peut améliorer l'évacuation des copeaux

La clé est un refroidissement constant qui atteint l'interface de coupe sans être bloqué par des copeaux.

Maintien en position et rigidité de l'installation

L'usinage de l'inox 316 exige une rigidité exceptionnelle sur l'ensemble de l'installation.

Considérations sur les appareils

- Minimiser l'extension et le dépassement de la pièce à usiner

- Utiliser plusieurs points de contact pour les pièces complexes

- Envisager des montages sur mesure pour les géométries difficiles

- S'assurer que tous les éléments de serrage sont correctement serrés.

La déviation de l'outil devient particulièrement problématique avec l'acier inoxydable 316 en raison des forces de coupe élevées et de l'écrouissage. Chaque composant de la chaîne de coupe - de la broche à l'outil et à la pièce à usiner - doit être aussi rigide que possible.

Atténuation des vibrations

Pour minimiser les vibrations nuisibles :

- Utiliser des outils aussi courts que possible

- Augmenter le diamètre de l'outil lorsque cela est possible

- Envisager des porte-outils à amortissement harmonique

- Ajuster la vitesse des broches pour éviter les fréquences de résonance

Exigences en matière de post-traitement

L'usinage de pièces en acier inoxydable 316 peut nécessiter des considérations particulières :

- Traitements anti-stress pour prévenir les distorsions différées

- Passivation pour restaurer la résistance à la corrosion

- Électropolissage pour une meilleure qualité de surface

- Nettoyage approfondi pour éliminer les particules incrustées

Ces étapes permettent de s'assurer que la pièce finale conserve les propriétés souhaitées qui font la valeur de l'acier inoxydable 316.

Contrôles de qualité finaux

Lors de l'usinage de composants en acier inoxydable 316 chez PTSMAKE, nous mettons en œuvre des contrôles de qualité rigoureux :

- Vérification dimensionnelle avec une attention particulière aux effets thermiques

- Mesures de la rugosité de surface pour confirmer les exigences en matière de finition

- Essai de dureté pour identifier un éventuel écrouissage

- Inspection visuelle des signes de déchirure ou de maculage du matériau

Ces contrôles de qualité permettent de s'assurer que les pièces répondent aux exigences de l'application prévue, en particulier pour les industries critiques telles que le secteur médical et l'industrie alimentaire.

1234567

Comment garantir la précision des composants usinés en acier inoxydable 316 ?

Avez-vous déjà reçu des composants en acier inoxydable 316 qui ne répondaient pas tout à fait à vos spécifications ? Ces moments de frustration lorsque les pièces ne s'ajustent pas parfaitement, ou lorsque les finitions de surface ne sont pas uniformes ? La précision n'est pas seulement souhaitable pour ces composants, elle est absolument essentielle, en particulier lorsqu'ils sont destinés à des applications exigeantes.

Pour garantir la précision des composants usinés en acier inoxydable 316, il faut adopter une approche globale comprenant une sélection appropriée des matériaux, des paramètres de coupe optimisés, un contrôle de la température, un outillage approprié, un étalonnage régulier de l'équipement et des processus rigoureux de contrôle de la qualité. L'ensemble de ces facteurs permet d'obtenir des tolérances serrées et des résultats cohérents.

Comprendre les propriétés des matériaux de l'acier inoxydable 316

Lorsque l'on travaille avec de l'acier inoxydable 316, il est essentiel de comprendre ses propriétés uniques pour un usinage de précision. Cette nuance d'acier inoxydable austénitique contient du molybdène, ce qui lui confère une excellente résistance à la corrosion, mais affecte également son usinabilité. La tendance à l'écrouissage du matériau signifie que les forces de coupe peuvent augmenter pendant l'usinage, ce qui peut avoir un impact sur la précision dimensionnelle.

Mon expérience chez PTSMAKE m'a permis de constater que l'acier inoxydable 316 a une conductivité thermique d'environ 16 W/m-K, nettement inférieure à celle de nombreux autres métaux. Cette mauvaise conductivité thermique signifie que la concentration de chaleur dans la zone de coupe devient un problème majeur. Sans une gestion appropriée, cette chaleur peut provoquer une dilatation thermique, entraînant des imprécisions dimensionnelles qui compromettent la précision.

En outre, le matériau présente une résistance à la traction supérieure d'environ 50% par rapport à l'acier doux, ce qui nécessite des outils de coupe et des configurations de machines plus robustes. Cette combinaison de propriétés crée des défis uniques qui doivent être relevés par des stratégies d'usinage spécifiques.

Optimisation des paramètres de coupe pour une précision maximale

Sélection de la vitesse de coupe et de l'avance

Le choix des vitesses de coupe et des vitesses d'avance appropriées a un impact considérable sur la précision de l'usinage de l'acier inoxydable 316. Je recommande d'utiliser des vitesses de coupe plus lentes que celles utilisées pour les aciers au carbone ordinaires - généralement 30-40% plus lentes. Chez PTSMAKE, nous avons découvert qu'une gamme de pieds de surface par minute (SFM) de 100 à 150 donne souvent les meilleurs résultats pour les opérations de tournage générales.

Les vitesses d'avance doivent être modérées pour éviter des efforts de coupe excessifs. Pour les opérations de finition où la précision est primordiale, je réduis généralement les vitesses d'avance jusqu'à 50% par rapport aux opérations d'ébauche. Cette approche minimise la déviation de l'outil et les variations dimensionnelles qui en résultent.

Considérations relatives à la profondeur de coupe

La gestion de la profondeur de coupe est cruciale pour l'usinage de précision de l'acier inoxydable 316. Plusieurs passes légères produisent souvent une meilleure précision dimensionnelle qu'un nombre réduit de coupes lourdes. Pour les composants de haute précision, je recommande :

| Type d'opération | Profondeur de coupe recommandée (mm) | Avantages |

|---|---|---|

| Dégrossissage | 1.0 - 3.0 | Efficacité de l'enlèvement de matière |

| Semi-finition | 0.3 - 0.8 | Équilibre entre le taux d'enlèvement et la précision |

| Finition | 0.1 - 0.3 | Minimise la déflexion, améliore la finition de la surface |

Ces paramètres doivent être ajustés en fonction de la géométrie spécifique du composant et de la capacité de la machine. Les stratégies d'engagement constant permettent de maintenir des forces de coupe constantes, réduisant ainsi le risque de déflexion et de broutage qui peuvent compromettre la précision.

Techniques de gestion thermique

La mauvaise conductivité thermique de l'acier inoxydable 316 fait de la gestion thermique l'un des aspects les plus critiques de l'usinage de précision. La production excessive de chaleur entraîne dilatation thermique10 qui peuvent entraîner des imprécisions dimensionnelles de plusieurs micromètres, dépassant souvent les exigences de tolérance les plus strictes.

Sélection et application du liquide de refroidissement

Le choix du liquide de refroidissement et les méthodes d'application appropriées peuvent améliorer de manière significative les résultats en matière de précision. Un liquide de refroidissement à haute pression dirigé avec précision sur l'arête de coupe contribue à.. :

- Réduction de la température de la zone de coupe jusqu'à 30%

- Faciliter l'évacuation des copeaux pour éviter les reprises de coupe

- Lubrification de l'interface outil-pièce pour réduire les frottements

Pour les applications de haute précision, j'ai constaté que les liquides de refroidissement à base d'huile sont souvent plus performants que les options à base d'eau, malgré leur coût plus élevé. L'amélioration du pouvoir lubrifiant se traduit directement par une meilleure stabilité dimensionnelle.

Séquencement stratégique de l'usinage

Une autre approche mise en œuvre à PTSMAKE consiste en un séquençage stratégique de l'usinage. En planifiant les opérations de manière à ménager des périodes de refroidissement entre les coupes critiques, nous atténuons les effets thermiques. Pour les composants dont les tolérances sont serrées, nous avons parfois recours à l'usinage :