Vous avez du mal à usiner des pièces complexes avec les méthodes CNC traditionnelles ? De nombreux fabricants sont limités par l'usinage à 3 axes lorsqu'ils tentent de créer des géométries complexes, ce qui entraîne des réglages multiples, une augmentation des erreurs et des retards de production.

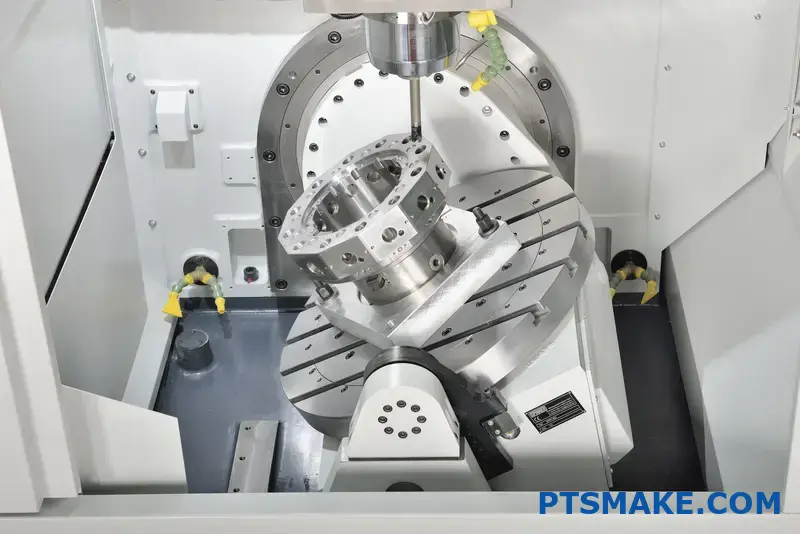

L'usinage CNC 5 axes est un processus de fabrication dans lequel des outils de coupe commandés par ordinateur se déplacent simultanément sur cinq axes différents, ce qui permet d'usiner des géométries complexes en une seule fois avec une plus grande précision que l'usinage traditionnel 3 axes.

J'ai vu de nombreux clients passer à l'usinage 5 axes après s'être débattus avec des projets à réglages multiples. Cette technologie de pointe n'est plus réservée à l'aérospatiale - elle transforme les industries en réduisant les temps de préparation, en améliorant la précision et en permettant la création de pièces qu'il était auparavant impossible de fabriquer efficacement. Laissez-moi vous expliquer pourquoi l'usinage 5 axes pourrait bien être le changement dont votre production a besoin.

Que signifie 5 axes en CNC ?

Vous êtes-vous déjà demandé pourquoi certaines pièces usinées semblent incroyablement complexes ? Ou pourquoi certains composants aux géométries complexes peuvent être produits en une seule fois ? Le secret réside souvent dans une technologie CNC avancée que de nombreux fabricants ne comprennent pas ou n'utilisent pas pleinement.

L'usinage CNC 5 axes fait référence à un processus de fabrication dans lequel l'outil de coupe se déplace simultanément sur cinq axes différents. Contrairement aux machines traditionnelles à 3 axes, les CNC à 5 axes peuvent approcher une pièce depuis pratiquement n'importe quelle direction, ce qui permet de créer des géométries complexes en une seule fois, sans repositionnement.

Comprendre les axes dans l'usinage CNC

Lorsque nous parlons d'axes dans l'usinage CNC, nous faisons référence aux directions dans lesquelles l'outil de coupe ou la pièce à usiner peut se déplacer. Dans une machine standard à 3 axes, ces mouvements sont limités aux trois axes linéaires : X, Y et Z. Ces axes permettent à l'outil de se déplacer de gauche à droite, d'avant en arrière et de haut en bas.

Le passage à l'usinage 5 axes introduit deux axes rotatifs supplémentaires, généralement désignés par les lettres A, B et C. Ces axes rotatifs correspondent à la rotation autour des axes X, Y et Z respectivement. Selon la configuration de la machine, deux de ces trois axes rotatifs sont utilisés avec les trois axes linéaires.

Les cinq axes expliqués

- Axe X: Mouvement horizontal (de gauche à droite)

- Axe des Y: Mouvement vertical (haut et bas)

- Axe Z: Mouvement en profondeur (avant et arrière)

- Axe A: Rotation autour de l'axe X

- Axe B: Rotation autour de l'axe Y

- Axe C: Rotation autour de l'axe Z

Une machine à 5 axes utilise généralement les trois axes linéaires principaux (X, Y, Z) plus deux des axes rotatifs en fonction de sa configuration spécifique.

Types de configurations d'usinage à 5 axes

Il existe plusieurs configurations de machines CNC à 5 axes, chacune ayant des caractéristiques et des applications uniques. Les deux types les plus courants avec lesquels je travaille chez PTSMAKE sont les suivants :

Usinage 3+2 axes (5 axes positionnels)

Dans l'usinage 3+2, les deux axes rotatifs positionnent l'outil de coupe à un angle fixe par rapport à la pièce, puis les trois axes linéaires effectuent l'opération de coupe. Les axes rotatifs ne se déplacent pas pendant le processus de coupe proprement dit, mais se repositionnent entre les opérations.

Cette approche offre :

- Amélioration de la rigidité pendant la coupe

- Plus grande précision pour certaines géométries

- Programmation simplifiée par rapport à un système complet à 5 axes

- Barrière à l'entrée plus faible pour les ateliers qui passent de l'axe 3 à l'axe 4

Usinage 5 axes en continu (5 axes simultanés)

Cette technique plus avancée implique que les cinq axes se déplacent simultanément pendant l'opération de coupe. L'outil se réoriente constamment par rapport à la pièce à usiner, ce qui permet de maintenir des conditions de coupe optimales tout au long de l'opération.

Les avantages comprennent

- Finitions de surface supérieures

- Capacité à usiner les géométries les plus complexes

- Réduction des temps de cycle pour certains composants

- Élimination des configurations multiples

Avantages de l'usinage CNC 5 axes

Les avantages de l'usinage 5 axes vont au-delà de la simple capacité à créer des pièces complexes. Voici les principaux avantages que j'ai observés lors de la mise en œuvre de solutions 5 axes pour nos clients :

Temps de préparation réduit

Avec l'usinage 3 axes traditionnel, les pièces complexes nécessitent souvent plusieurs réglages. Chaque réglage introduit un risque d'erreur et consomme un temps de production précieux. Une machine à 5 axes peut accéder à plusieurs faces d'une pièce en un seul réglage, ce qui réduit considérablement le temps de manipulation et améliore la productivité. précision dimensionnelle1.

Finition de surface améliorée

La capacité à maintenir une orientation optimale de l'outil par rapport à la pièce permet d'obtenir de meilleurs états de surface. Ceci est particulièrement utile dans les applications aérospatiales, médicales et automobiles de haute performance où la qualité de la surface a un impact direct sur la fonctionnalité.

Amélioration de la durée de vie des outils

En maintenant des conditions de coupe et des angles d'approche idéaux, l'usinage 5 axes prolonge souvent la durée de vie de l'outil de manière significative. L'arête de coupe s'engage plus efficacement dans le matériau, ce qui réduit l'usure et permet d'atteindre des vitesses de coupe plus élevées.

Capacité de géométrie complexe

L'avantage le plus évident est sans doute la possibilité de créer des géométries qui seraient difficiles ou impossibles à réaliser avec des machines conventionnelles. Les contre-dépouilles, les angles composés et les formes organiques deviennent facilement réalisables.

Applications courantes de l'usinage 5 axes

Les capacités de l'usinage à 5 axes le rendent particulièrement utile dans plusieurs secteurs :

| L'industrie | Applications typiques | Principaux avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, composants structurels | Réduction du poids, géométries complexes |

| Médical | Implants, instruments chirurgicaux | Formes organiques, haute précision |

| Automobile | Culasses, composants sur mesure | Efficacité accrue, caractéristiques complexes |

| L'énergie | Roues, composants de turbines | Amélioration des performances et de la durabilité |

| Fabrication de moules | Formes complexes de noyaux et de cavités | Réduction des délais, amélioration de la précision |

L'usinage 5 axes est-il adapté à votre projet ?

Si l'usinage 5 axes offre d'énormes possibilités, il n'est pas toujours la solution la plus rentable pour chaque pièce. Chez PTSMAKE, j'aide les clients à évaluer si l'usinage à 5 axes se justifie en fonction de plusieurs facteurs :

- Complexité des pièces - Les pièces à angles multiples sont les plus avantageuses

- Volume de production - Les économies de temps de préparation s'accroissent avec les grandes séries

- Exigences de tolérance - L'usinage en une seule étape permet souvent d'obtenir de meilleures précisions

- Considérations matérielles - Les matériaux coûteux bénéficient de l'amélioration de l'efficacité

- Contraintes de délais - Délais d'exécution plus courts grâce à des installations réduites

Pour les pièces plus simples présentant principalement des caractéristiques orthogonales, l'usinage traditionnel à trois axes peut encore s'avérer plus économique. L'essentiel est d'adapter l'approche de fabrication aux exigences spécifiques de chaque projet.

Comment une machine CNC à 5 axes se compare-t-elle à une machine à 3 axes ?

Vous est-il déjà arrivé de regarder une conception de pièce complexe et de vous demander si votre équipement CNC actuel pouvait la traiter ? Ou vous êtes-vous retrouvé à citer des délais plus longs parce que votre machine à 3 axes nécessite plusieurs réglages pour des caractéristiques qui pourraient être usinées en une seule fois avec un équipement différent ?

La principale différence entre les machines CNC à 3 et 5 axes est que les machines à 3 axes se déplacent selon les coordonnées X, Y et Z, tandis que les machines à 5 axes ajoutent deux axes de rotation (A et B ou C), ce qui permet d'accéder à l'outil sous pratiquement n'importe quel angle en un seul réglage, réduisant ainsi de manière significative le temps de production des pièces complexes.

Les différences fondamentales dans les capacités des axes

Comprendre l'usinage CNC à 3 axes

L'usinage CNC à 3 axes constitue la base de la technologie CNC moderne. Ces machines fonctionnent selon trois axes linéaires : X (horizontal), Y (vertical) et Z (profondeur). Cette configuration permet à l'outil de coupe de se déplacer en trois dimensions par rapport à la pièce à usiner.

Le principal avantage de l'usinage à trois axes est sa simplicité. Avec moins de pièces mobiles et des exigences de programmation moins complexes, ces machines sont généralement plus abordables et plus faciles à utiliser. Elles conviennent parfaitement à la production de pièces présentant principalement des surfaces planes, des contours de base et des caractéristiques accessibles par le haut de la pièce.

Chez PTSMAKE, nous utilisons encore des machines à 3 axes pour de nombreux composants simples, en particulier lorsque les clients ont besoin de solutions rentables pour des géométries moins complexes. Elles sont parfaites pour créer des profils 2D, des poches peu profondes et des surfaces 3D de base qui ne nécessitent pas de contre-dépouilles ou de caractéristiques angulaires complexes.

L'évolution vers l'usinage CNC 5 axes

L'usinage à 5 axes porte les capacités à un autre niveau en ajoutant deux axes de rotation aux trois axes linéaires standard. Ces axes supplémentaires comprennent généralement

- Axe A : Rotation autour de l'axe X

- Axe B : Rotation autour de l'axe Y

- Axe C : Rotation autour de l'axe Z

La plupart des machines à 5 axes utilisent des combinaisons A et C ou B et C en plus des trois axes linéaires. Cette configuration permet à l'outil de coupe ou à la pièce de tourner, ce qui permet d'accéder à plusieurs côtés d'une pièce en une seule fois, ce qui est physiquement impossible avec un équipement à 3 axes.

Le cinématique2 de l'usinage à 5 axes créent des possibilités qui transforment ce qui peut être fabriqué. Des contours complexes, des cavités profondes avec des angles de paroi changeants et des caractéristiques complexes deviennent réalisables sans avoir recours à de multiples configurations.

Implications pratiques dans la fabrication

Exigences en matière d'installation et efficacité de la production

L'un des principaux avantages de la technologie 5 axes est la réduction du nombre de réglages nécessaires :

| Type de machine | Configurations typiques pour les pièces complexes | Impact de la production |

|---|---|---|

| CNC 3 axes | 4-6 configurations | Temps de production plus long, risque d'erreur plus élevé |

| CNC 5 axes | 1-2 configurations | Manipulation réduite, précision améliorée, cycles plus rapides |

Avec l'usinage 3 axes, la création de caractéristiques sur plusieurs faces d'une pièce nécessite de repositionner la pièce plusieurs fois. Chaque repositionnement introduit un risque d'erreur d'alignement et prend un temps de production précieux. D'après mon expérience chez PTSMAKE, les composants aérospatiaux complexes qui nécessitaient auparavant 5 à 6 réglages sur nos machines à 3 axes ne requièrent plus qu'un seul réglage sur notre équipement à 5 axes.

Complexité géométrique et liberté de conception

Les limites de l'accessibilité aux parcours d'outils dans l'usinage à 3 axes obligent souvent à faire des compromis en matière de conception. Les caractéristiques nécessitant un accès à l'outil à partir d'angles autres que ceux situés directement au-dessus de la pièce peuvent être impossibles à usiner ou nécessiter des montages spécialisés.

Les machines à 5 axes brisent ces barrières en permettant à l'outil de coupe d'approcher la pièce à usiner sous pratiquement n'importe quel angle. Cette capacité permet :

- Contre-dépouilles et caractéristiques internes complexes

- Angles composés et surfaces profilées

- Pièces présentant des caractéristiques sur plusieurs faces

- Usinage de cavités profondes avec angles de paroi variables

J'ai vu de nombreux clients apporter des dessins que d'autres ateliers leur avaient dit "impossibles à usiner", mais qui ont été produits avec succès sur notre équipement à 5 axes sans modification de la conception.

Considérations relatives à l'état de surface

Le positionnement de l'outil a également un impact significatif sur la qualité de la finition de la surface :

- Usinage à 3 axes : L'outil de coupe conserve une orientation fixe par rapport à la surface de la pièce, ce qui entraîne souvent des conditions d'engagement variables.

- Usinage à 5 axes : La machine peut maintenir une orientation optimale de l'outil par rapport à la surface tout au long de la coupe, ce qui permet de conserver des conditions de coupe homogènes.

Cette capacité à maintenir des conditions de coupe optimales se traduit par des surfaces plus lisses et élimine souvent les opérations de finition secondaires. Pour les pièces décoratives ou les composants présentant des surfaces d'interface critiques, cette amélioration peut être substantielle.

Considérations économiques : Quand choisir chaque technologie

Coûts d'investissement et économies de production

Les machines à 5 axes représentent généralement un investissement en capital beaucoup plus important :

| Type de machine | Investissement approximatif | Complexité de la programmation | Niveau de compétence de l'opérateur |

|---|---|---|---|

| CNC 3 axes | $50,000-150,000 | Modéré | Entrée au niveau intermédiaire |

| CNC 5 axes | $200,000-500,000+ | Haut | Intermédiaire à avancé |

Toutefois, cet investissement doit être mis en balance avec les gains d'efficacité de la production. Pour les pièces complexes, la réduction du temps de préparation, l'amélioration de la précision et la possibilité d'usiner en une seule opération justifient souvent le coût plus élevé de l'équipement.

Facteurs de décision spécifiques à l'application

Au cours des années passées à PTSMAKE, j'ai trouvé ces lignes directrices utiles pour déterminer quelle technologie est appropriée :

Choisissez l'axe 3 lorsque :

- Les pièces présentent principalement des caractéristiques en 2D ou des contours simples en 3D.

- Les volumes de production sont élevés avec une complexité géométrique minimale

- Les contraintes budgétaires sont importantes

- La simplicité de programmation est souhaitée

Choisissez l'axe 5 lorsque :

- Les pièces ont des géométries complexes nécessitant des approches à angles multiples

- La réduction de la configuration aurait un impact significatif sur le temps de production

- Les exigences en matière de finition de surface sont strictes

- Présence de contre-dépouilles ou de cavités profondes avec des angles changeants

L'industrie s'oriente de plus en plus vers la technologie 5 axes à mesure que les coûts diminuent et que les avantages deviennent plus évidents, mais l'usinage 3 axes reste pertinent pour de nombreuses applications où sa simplicité et sa rentabilité s'alignent sur les besoins de la production.

L'évolution de la technologie CNC 5 axes

Vous êtes-vous déjà trouvé aux prises avec des géométries de pièces complexes nécessitant de multiples réglages et repositionnements ? Ou peut-être avez-vous connu la frustration de voir les délais de production s'allonger alors que les problèmes de contrôle de la qualité se multiplient à chaque ajustement manuel ?

L'usinage CNC à 5 axes améliore considérablement la précision et réduit le temps de production en éliminant les réglages multiples, en permettant l'usinage en une seule passe de géométries complexes et en maintenant des angles d'engagement d'outil constants tout au long du processus, ce qui permet d'obtenir des finitions de surface et une précision dimensionnelle supérieures.

L'évolution technique des capacités 5 axes

Le développement de la technologie CNC à 5 axes représente l'une des avancées les plus significatives de la fabrication moderne. Contrairement aux machines conventionnelles à 3 axes qui se déplacent selon les axes linéaires X, Y et Z, les machines à 5 axes intègrent deux axes de rotation supplémentaires (généralement A et B ou B et C). Cette gamme élargie de mouvements transforme notre approche de la fabrication de pièces complexes.

En travaillant avec les équipes de fabrication de PTSMAKE, j'ai pu constater que la technologie 5 axes a évolué, passant d'applications spécialisées dans l'aérospatiale à des applications plus accessibles dans l'ensemble des industries. Les machines modernes à 5 axes sont dotées de modèles cinématiques3 qui calculent les trajectoires optimales de l'outil avec une précision sans précédent, réduisant ainsi les erreurs qui étaient fréquentes dans les générations précédentes.

Types de configurations à 5 axes

Il existe plusieurs configurations de machines à 5 axes, chacune présentant des avantages distincts :

| Type de configuration | Description du mouvement | Meilleures applications |

|---|---|---|

| Table à tourillons | Rotation de la pièce (axes A et C) | Idéal pour les petites pièces complexes |

| Tête pivotante | Rotation de l'outil (axes A et B) | Meilleur pour les pièces de grande taille |

| Combinaison | Mouvement partagé entre l'outil et la pièce | Flexibilité maximale |

Le choix de la configuration a un impact significatif sur la manière dont nous abordons les différents défis de fabrication. Chez PTSMAKE, nous utilisons plusieurs configurations pour optimiser nos capacités de production en fonction des besoins de nos clients.

Amélioration de la précision grâce à la réduction des réglages

L'un des avantages les plus immédiats en matière de précision réside dans l'élimination des réglages multiples. L'usinage traditionnel nécessite de repositionner la pièce plusieurs fois, ce qui introduit des erreurs d'alignement potentielles à chaque réglage.

Avec l'usinage 5 axes, je peux programmer un seul réglage pour accéder à presque toutes les caractéristiques de la pièce. Cela élimine les erreurs de positionnement cumulées qui se produisent lorsqu'une pièce est retirée et refixée. Dans des applications de précision telles que les composants d'appareils médicaux, j'ai constaté des améliorations de la précision dimensionnelle allant jusqu'à 30% simplement en éliminant ces réglages multiples.

Engagement cohérent de l'outil

La capacité à maintenir des angles d'engagement d'outil optimaux représente un autre avantage significatif en termes de précision. Dans l'usinage à 3 axes, l'angle d'approche de l'outil change au fur et à mesure qu'il se déplace sur des surfaces complexes, ce qui crée des conditions de coupe incohérentes.

La technologie 5 axes permet à l'outil de maintenir l'angle de coupe idéal tout au long de l'opération. Cela se traduit par :

- Formation de copeaux plus homogène

- Forces de coupe réduites

- Moins de déviation de l'outil

- Finitions de surface supérieures

Ces améliorations sont particulièrement perceptibles lors de l'usinage de matériaux difficiles comme les alliages de titane, où des conditions de coupe constantes prolongent considérablement la durée de vie de l'outil tout en améliorant la précision dimensionnelle.

Stratégies de réduction des délais de production

Au-delà de l'amélioration de la précision, l'usinage 5 axes permet de réduire considérablement le temps de production grâce à plusieurs mécanismes :

Élimination des configurations multiples

Le gain de temps résultant de l'élimination des configurations multiples va au-delà du temps de fixation proprement dit. Il faut prendre en compte l'ensemble du flux de travail :

- Arrêt de la machine

- Retrait des pièces

- Préparation des montages

- Alignement des pièces

- Réglage du zéro

- Adaptation du programme

Avec des pièces complexes nécessitant plus de 5 réglages sur des machines conventionnelles, ces retards cumulés peuvent représenter 30-40% du temps de production total. Chez PTSMAKE, nous avons réduit les temps de production globaux de 25 à 35% pour les composants complexes, simplement en mettant en œuvre des stratégies à 5 axes à réglage unique.

Des outils plus courts

La possibilité d'orienter l'outil de manière optimale par rapport à la surface de la pièce permet d'utiliser des outils de coupe plus courts et plus rigides. Il en résulte deux avantages en termes de temps de production :

- Des vitesses de coupe et des avances plus élevées sont possibles grâce à la réduction de la déviation de l'outil.

- Des paramètres d'usinage moins conservateurs peuvent être utilisés

En termes pratiques, cela se traduit souvent par des taux d'enlèvement de matière plus rapides tout en maintenant ou en améliorant la qualité de la surface.

Applications pratiques démontrant les avantages combinés

L'intersection des améliorations de la précision et de la réduction du temps est particulièrement évidente dans plusieurs applications clés :

Fabrication de composants aérospatiaux

Les composants complexes de l'aérospatiale présentant des tolérances serrées bénéficient grandement de l'usinage 5 axes. Par exemple, les pales de turbines à géométrie complexe nécessitaient auparavant de multiples réglages et des montages spécialisés. Avec l'usinage 5 axes, ces composants peuvent être fabriqués en une seule fois avec une précision supérieure et des délais considérablement réduits.

Production de dispositifs médicaux

L'industrie médicale exige une précision exceptionnelle associée à des capacités de production efficaces. Les implants orthopédiques aux contours organiques sont des candidats idéaux pour l'usinage 5 axes. Chez PTSMAKE, nous avons mis en œuvre des stratégies 5 axes qui permettent de produire des composants orthopédiques 50% plus rapidement tout en maintenant des tolérances dimensionnelles de ±0,001 pouce.

Développement de prototypes automobiles

Le développement rapide de prototypes bénéficie à la fois de la précision et de la rapidité de l'usinage 5 axes. Les composants automobiles complexes qui nécessitaient auparavant un assemblage à partir de plusieurs pièces plus simples peuvent désormais être usinés en tant que composants unifiés, ce qui améliore à la fois la résistance et l'efficacité de la production.

L'évolution de la technologie CNC à 5 axes continue de redéfinir les possibilités de fabrication. Comme ces machines deviennent plus accessibles et les interfaces de programmation plus intuitives, nous continuerons à voir des applications étendues dans toutes les industries, améliorant encore les capacités de précision et l'efficacité de la production.

Applications spécialisées de l'usinage CNC 5 axes dans diverses industries

Vous êtes-vous déjà demandé pourquoi certaines industries semblent adopter des technologies de fabrication avancées plus rapidement que d'autres ? Ou pourquoi certains secteurs sont prêts à investir beaucoup plus dans des capacités d'usinage de pointe alors que d'autres s'en tiennent aux méthodes traditionnelles ?

L'usinage CNC 5 axes apporte la plus grande valeur ajoutée aux industries aérospatiale, médicale, automobile, énergétique et de fabrication de moules, où les géométries complexes, les tolérances serrées et les matériaux de haute performance sont des exigences essentielles. Ces secteurs bénéficient de temps de préparation réduits, d'une précision accrue et de la possibilité de créer des composants complexes en moins d'opérations.

Aérospatiale : Quand la précision rencontre la performance

L'industrie aérospatiale est peut-être le principal bénéficiaire de la technologie d'usinage CNC à 5 axes. Lorsqu'il s'agit de fabriquer des composants qui doivent littéralement fonctionner à 30 000 pieds d'altitude, il n'y a pas de place pour l'erreur.

Aubes de turbines et composants de moteurs

Les pales de turbines de moteurs à réaction sont un exemple d'application parfaite pour l'usinage 5 axes. Ces composants présentent des surfaces courbes complexes, des angles composés et doivent être fabriqués à partir de superalliages résistants à la chaleur comme l'Inconel. La possibilité d'usiner ces pales en un seul serrage garantit une qualité constante tout en conservant les profils précis des profils aérodynamiques requis pour des performances optimales du moteur.

Chez PTSMAKE, nous avons produit de nombreux composants de turbines pour lesquels les efficacité aérodynamique4 exigent des finitions de surface mesurées en microns. Les méthodes traditionnelles nécessiteraient de multiples réglages, introduisant des erreurs d'alignement à chaque repositionnement.

Composants structurels à géométrie complexe

Les pièces structurelles des avions allient souvent légèreté et résistance maximale. Les composants tels que les cloisons, les nervures d'aile et les supports de train d'atterrissage présentent souvent des poches complexes, des épaisseurs de paroi variables et des angles composés - autant de candidats parfaits pour l'usinage 5 axes.

Médical : Une précision qui sauve des vies

La fabrication de dispositifs médicaux exige une précision extraordinaire, une biocompatibilité et, souvent, la capacité de travailler avec des matériaux difficiles.

Implants orthopédiques

Les prothèses articulaires telles que les implants de hanche et de genou présentent des formes organiques qui imitent l'anatomie humaine. Ces géométries complexes nécessitent un usinage 5 axes pour créer les courbes et les transitions subtiles qui garantissent un ajustement et une fonction corrects dans le corps humain.

Équipement médical et instruments chirurgicaux

Les instruments chirurgicaux combinent souvent des caractéristiques complexes et des exigences strictes en matière de matériaux. De nombreux instruments doivent être usinés à partir de titane ou d'acier inoxydable de qualité médicale avec des tolérances extrêmement serrées. L'approche 5 axes permet de fabriquer ces instruments avec moins de réglages, ce qui réduit le risque d'erreur dans les composants dont la précision a un impact direct sur les résultats pour les patients.

Automobile : Performance et efficacité

L'industrie automobile a adopté l'usinage 5 axes à la fois pour les applications de haute performance et pour l'amélioration de l'efficacité de la production.

Composants de moteur de performance

Les composants de moteurs tels que les culasses, les collecteurs d'admission et les pièces de course personnalisées bénéficient énormément des capacités 5 axes. Ces pièces comportent souvent des passages internes complexes et des canaux de refroidissement qu'il serait impossible d'usiner avec des méthodes conventionnelles à 3 axes.

Développement de prototypes

Le prototypage automobile a connu une révolution avec la technologie 5 axes. La possibilité de produire rapidement des pièces d'essai complexes à partir de matériaux solides permet d'effectuer des tests fonctionnels qui n'étaient pas possibles auparavant sans un outillage coûteux. J'ai vu des clients réduire de plusieurs mois leurs cycles de développement en utilisant nos machines à 5 axes pour le prototypage rapide.

Secteur de l'énergie : Alimenter l'avenir

L'industrie de l'énergie fait appel à l'usinage 5 axes pour les composants critiques des systèmes de production et de distribution d'énergie.

Composants de la turbine

À l'instar des applications aérospatiales, les turbines de production d'énergie nécessitent des pales, des rotors et des composants de carter usinés avec précision. Qu'il s'agisse de turbines à vent, à vapeur ou à gaz, ces pièces présentent des surfaces courbes complexes qui se prêtent parfaitement à l'usinage 5 axes.

Comparaison des méthodes de fabrication des composants de turbines :

| Méthode de fabrication | Temps de préparation | Qualité de l'état de surface | Déchets matériels | Vitesse de production |

|---|---|---|---|---|

| 3 axes traditionnels | Haut | Modéré | Haut | Lenteur |

| Usinage à 5 axes | Faible | Excellent | Modéré | Rapide |

| Moulage + Usinage | Très élevé | Variable | Faible | Très lent |

Équipements pétroliers et gaziers

L'industrie du pétrole et du gaz exige des composants capables de résister à des pressions extrêmes et à des environnements difficiles. Les pièces telles que les corps de vanne, les composants de pompe et les trépans présentent des passages internes et des géométries de surface complexes qui requièrent des capacités d'usinage à 5 axes.

L'industrie des moules et matrices : Le fondement de la production de masse

Bien qu'elle ne soit pas toujours considérée comme une industrie de haute technologie, la fabrication de moules et de matrices a été révolutionnée par l'usinage à 5 axes.

Moules à injection avec plans de joint complexes

Les conceptions de produits modernes nécessitent souvent des moules d'injection aux courbes prononcées et aux plans de joint complexes. L'usinage 5 axes permet aux moulistes de créer ces caractéristiques complexes directement, plutôt que de recourir à des processus d'électroérosion plus longs.

Outillage de coulée sous pression

Les outils de moulage sous pression pour l'automobile et les produits de consommation nécessitent souvent des canaux de refroidissement complexes et des caractéristiques compliquées qui sont difficiles à produire avec l'usinage conventionnel. Les capacités de parcours continu des machines à 5 axes permettent d'obtenir de meilleurs états de surface, de réduire le temps de polissage et d'améliorer la qualité du produit final.

Électronique : Miniaturisation et précision

L'industrie électronique fait de plus en plus appel à l'usinage 5 axes pour la fabrication de composants spécialisés et d'équipements de test.

Composants de blindage RF

Les composants de radiofréquence présentent souvent des géométries 3D complexes qui se prêtent parfaitement à l'usinage 5 axes. La capacité à maintenir des épaisseurs de paroi constantes et des dimensions précises est essentielle pour assurer l'intégrité du signal.

Facteurs déterminant les taux horaires de l'usinage 5 axes ?

Avez-vous déjà reçu un devis pour un usinage 5 axes et vous êtes-vous demandé pourquoi les taux horaires variaient autant d'un prestataire de services à l'autre ? Peut-être avez-vous été choqué par des prix qui vous semblaient soit étrangement bas, soit prohibitivement élevés, vous laissant dans l'incertitude quant à ce qui constitue un taux de marché équitable.

Le coût horaire de l'usinage 5 axes se situe généralement entre $75 et $250 par heure, la moyenne se situant autour de $125-150 par heure. Toutefois, ce taux varie considérablement en fonction du type de machine, de la complexité, du matériau, de l'expertise de l'opérateur, de la situation géographique et des frais généraux de l'atelier.

Type de machine et capacités

Lors de l'examen des coûts de l'usinage 5 axes, la machine spécifique utilisée joue un rôle crucial dans la détermination des taux horaires. La grande variété de machines à 5 axes disponibles sur le marché diffère considérablement dans leurs capacités et, par conséquent, dans leurs coûts d'exploitation.

Machines d'entrée de gamme et machines haut de gamme

Les machines à 5 axes vont des modèles d'entrée de gamme aux systèmes sophistiqués haut de gamme dotés de fonctions avancées :

| Catégorie de machines | Fourchette de coûts approximative | Taux horaire type | Caractéristiques principales |

|---|---|---|---|

| Niveau d'entrée | $150,000 - $300,000 | $75 - $100 | Précision plus faible (±0,001"), vitesses plus lentes, enveloppe de travail limitée |

| Milieu de gamme | $300,000 - $700,000 | $100 - $175 | Bonne précision (±0.0005"), vitesses correctes, caractéristiques standard |

| Haut de gamme | $700,000 - $1,5M+ | $175 - $250+ | Broches ultra-précises (±0,0001"), à grande vitesse, caractéristiques avancées |

D'après mon expérience chez PTSMAKE, nous avons constaté que l'investissement dans des machines haut de gamme se traduit souvent par une meilleure qualité des pièces et des temps de cycle plus courts, ce qui peut parfois compenser le taux horaire plus élevé pour nos clients, en particulier pour les composants de précision critiques.

Impact de la dépréciation des machines

La durée d'amortissement des machines à 5 axes influe considérablement sur les taux horaires. La plupart des ateliers calculent leurs tarifs sur la base d'un plan d'amortissement de 5 à 7 ans pour ces machines sophistiquées. Une machine de $1 million amortie sur 5 ans avec 2 000 heures de production par an ajoute environ $100 par heure rien qu'en coûts d'équipement avant même de prendre en compte les autres dépenses d'exploitation.

Considérations relatives au traitement des matériaux

Les différents matériaux nécessitent des paramètres de coupe, des sélections d'outils et des temps de traitement différents, qui ont tous une incidence sur les taux horaires.

Dureté des matériaux et usinabilité

Matériaux à faible usinabilité5 exigent :

- Vitesses de coupe plus lentes

- Changements d'outils plus fréquents

- Outils de coupe spécialisés (et souvent plus coûteux)

- Entretien supplémentaire des machines

Par exemple, l'usinage de l'Inconel ou du titane peut exiger une prime de 30-50% par rapport à l'aluminium en raison de l'usure accrue de l'outil, des vitesses de coupe réduites et des contraintes supplémentaires imposées à la machine.

Exigences de tolérance

Les pièces présentant des tolérances serrées requièrent :

| Niveau de tolérance | Prime type | Exigences supplémentaires |

|---|---|---|

| Standard (±0,005") | Taux de base | Inspection standard |

| Précision (±0,001") | +15-25% | Préparation plus minutieuse, inspections à mi-parcours |

| Ultra-précision (±0,0005" ou moins) | +30-50% | Vitesses de coupe plus lentes, contrôle de la température, métrologie avancée |

Chez PTSMAKE, j'ai remarqué que de nombreux clients spécifient initialement des tolérances plus étroites que celles qui sont réellement nécessaires, ce qui augmente inutilement les coûts. Au cours de nos consultations sur la conception pour la fabrication, nous aidons nos clients à identifier les caractéristiques qui nécessitent réellement des tolérances serrées.

Facteurs opérationnels

Au-delà de la machine elle-même, plusieurs facteurs opérationnels ont un impact significatif sur le taux horaire de l'usinage 5 axes.

Expertise des opérateurs

Le niveau de compétence de l'opérateur de la machine influe directement sur le taux horaire et l'efficacité globale :

- Opérateurs débutants : Bien que leur coût de main-d'œuvre soit moins élevé, ils font généralement tourner les machines à des vitesses réduites et peuvent produire davantage de pièces de rebut.

- Programmeurs et opérateurs expérimentés : Les salaires sont plus élevés, mais ils peuvent optimiser les parcours d'outils, réduire les temps de cycle et minimiser les erreurs.

Depuis plus de 15 ans que je travaille dans ce secteur, j'ai observé que l'approche la plus rentable consiste souvent à associer des programmeurs hautement qualifiés à des opérateurs de machines compétents, plutôt que d'essayer d'économiser de l'argent avec du personnel moins expérimenté.

Situation géographique

L'emplacement influe considérablement sur les taux d'usinage à 5 axes :

- Amérique du Nord/Europe de l'Ouest : $100-250/heure

- Europe de l'Est : $75-150/h

- Asie (Chine, Taïwan) : $50-125/heure

Toutefois, ces différences de taux doivent être prises en compte au même titre que les frais d'expédition, les délais de livraison et les exigences en matière de contrôle de la qualité. Chez PTSMAKE, nous disposons d'installations de pointe en Chine, mais nous maintenons des normes de qualité équivalentes à celles des fabricants occidentaux, ce qui nous permet d'offrir un équilibre entre rentabilité et précision.

Frais généraux et modèle d'entreprise

Enfin, la structure des frais généraux et le modèle d'entreprise d'un magasin influencent considérablement ses tarifs horaires.

Coûts des installations

Les ateliers situés dans des zones industrielles à coûts élevés doivent faire face à des frais généraux plus élevés qui doivent être incorporés dans leurs taux horaires. En outre, les exigences particulières telles que les salles blanches, les environnements à climat contrôlé ou les installations certifiées ISO ajoutent des coûts substantiels.

Focus sur l'entreprise

L'orientation commerciale du magasin influe également sur les prix :

- Ateliers de production à haut volume : Peuvent offrir des taux horaires plus bas mais exigent des quantités de commande minimales.

- Spécialistes du prototypage : Ils pratiquent souvent des tarifs plus élevés mais offrent des délais d'exécution plus courts et s'adaptent aux changements de conception.

- Ateliers spécialisés dans un secteur donné : Peuvent pratiquer des tarifs plus élevés mais offrent des connaissances et des capacités spécialisées.

La compréhension de ces facteurs permet d'expliquer pourquoi les taux horaires peuvent varier de manière aussi importante d'un prestataire de services à l'autre. Lors de l'évaluation des devis, il est important de tenir compte non seulement du taux horaire, mais aussi du nombre d'heures estimé, des garanties de qualité et de l'expertise spécifique de l'atelier en ce qui concerne votre type de pièce.

Évaluation et comparaison des fournisseurs potentiels

Vous est-il déjà arrivé d'être submergé par le choix entre plusieurs fournisseurs de CNC 5 axes qui semblent tous intéressants sur le papier ? Ce moment où vous avez réduit vos options mais où vous avez du mal à prendre la décision finale parce que vous ne pouvez pas vous permettre de vous tromper ?

Pour évaluer et comparer efficacement les fournisseurs potentiels d'usinage CNC 5 axes, créez une matrice d'évaluation structurée axée sur les capacités techniques, les systèmes de qualité, la réactivité et la stabilité financière. Demandez des échantillons, effectuez des visites sur site et vérifiez les références pour vous assurer que le partenaire que vous avez choisi est en mesure de fournir des pièces de précision conformes à vos spécifications.

Création d'une matrice de comparaison des fournisseurs

Lors de l'évaluation de plusieurs fournisseurs potentiels d'usinage CNC 5 axes, une approche structurée peut faire toute la différence. Je recommande de créer une matrice complète de comparaison des fournisseurs qui vous permette d'évaluer systématiquement chaque candidat en fonction de vos exigences spécifiques. Cet outil m'a aidé à prendre des décisions éclairées lors de la sélection de partenaires pour des projets critiques.

Votre matrice doit inclure ces catégories d'évaluation essentielles :

Évaluation des capacités techniques

L'expertise technique d'un fournisseur a un impact direct sur sa capacité à fournir des pièces usinées 5 axes de haute qualité. Lorsque j'évalue des partenaires potentiels, je me concentre sur les points suivants :

- Spécifications et capacités des machines

- Expertise en matière de systèmes logiciels et de programmation

- Procédés de manutention

- Équipement de contrôle de la qualité

- Capacités d'assistance technique

- Capacité à usiner vos matériaux spécifiques (titane, Inconel, etc.)

N'oubliez pas que les meilleurs fournisseurs de CNC 5 axes investissent en permanence dans la mise à niveau de leur technologie. Lors de mes visites à des fournisseurs potentiels, je m'enquiers toujours de leurs cycles de mise à niveau de l'équipement et de leurs plans d'investissement technologique futurs.

Systèmes de gestion de la qualité

Un système de gestion de la qualité solide n'est pas négociable pour un usinage 5 axes fiable. Votre matrice de comparaison doit inclure

| Facteur de qualité | Ce qu'il faut rechercher | Pourquoi c'est important |

|---|---|---|

| Certifications | ISO 9001, AS9100, ISO 13485 | Démontre son engagement à respecter les normes de qualité |

| Processus d'inspection | Capacités CMM, points de contrôle de la qualité | Garantit une précision constante des pièces |

| Documentation | Documents de contrôle des processus, rapports d'inspection | Assurer la traçabilité et la responsabilité |

| Taux de défectuosité | Performances historiques en matière de qualité | Indique la cohérence et la fiabilité |

| Amélioration continue | Initiatives de qualité, formation continue | Fait preuve de dévouement à l'excellence |

J'ai constaté que les fournisseurs dont les systèmes de qualité sont bien documentés et appliqués de manière cohérente fournissent généralement des résultats plus fiables, même lorsqu'ils sont confrontés à des projets difficiles.

Communication et réactivité

Le réactivité6 d'un fournisseur peut avoir un impact significatif sur le calendrier de votre projet. Dans ma matrice d'évaluation, j'inclus des mesures pour :

- Délai d'exécution du devis initial

- Vitesse de réponse aux demandes de renseignements techniques

- Fréquence de mise à jour du projet

- Clarté et rigueur de la communication

- Disponibilité du personnel technique pour les consultations

- Volonté de s'adapter aux changements de conception

Un fournisseur qui répond toujours rapidement aux demandes de renseignements durant la phase d'évaluation maintiendra probablement ce niveau de communication tout au long du projet. Cette réactivité devient particulièrement importante lorsque vous devez apporter des modifications à la conception ou résoudre des problèmes techniques en cours de production.

Stabilité financière et continuité des activités

Travailler avec des fournisseurs financièrement stables réduit le risque d'interruption du projet. Pensez à inclure ces facteurs dans votre évaluation :

- Années d'activité

- Taille de l'entreprise et trajectoire de croissance

- Références financières

- Plans de continuité des activités

- Taux de fidélisation de la clientèle

- Investissements dans de nouveaux équipements et installations

Chez PTSMAKE, nous sommes au service de nos clients depuis 2002, ce qui témoigne d'une stabilité qui garantit la tranquillité d'esprit pour les partenariats de fabrication à long terme.

Demande et évaluation d'échantillons de pièces

L'un des moyens les plus efficaces de comparer les fournisseurs potentiels est de demander des échantillons de pièces. Je recommande de suivre les étapes suivantes :

- Fournir des spécifications identiques à chaque fournisseur

- Inclure les caractéristiques critiques qui sont pertinentes pour vos besoins de production réels

- Demander des échantillons des matériaux que vous avez l'intention d'utiliser dans la production

- Définir des attentes claires en matière de tolérances et de finitions de surface

- Spécifier les exigences en matière de documentation (rapports d'inspection, certifications des matériaux)

Lors de l'évaluation des échantillons, ne vous contentez pas de vérifier l'exactitude des dimensions. Faites attention à :

- Qualité de la finition de la surface

- Qualité des bords et ébavurage

- Cohérence entre plusieurs parties (le cas échéant)

- Complétude et clarté de la documentation

- Qualité de l'emballage (indique le soin apporté à la manipulation)

La manière dont un fournisseur traite une demande d'échantillon reflète souvent la façon dont il gérera vos commandes de production. Chez PTSMAKE, nous accueillons les demandes d'échantillons comme des occasions de démontrer nos capacités d'usinage 5 axes et d'instaurer un climat de confiance avec les clients potentiels.

Visites de sites et audits de fournisseurs

Les réunions virtuelles ont leur place, mais rien ne remplace une visite en personne chez un fournisseur. Lorsque j'effectue des audits de sites, je recherche

- Propreté et organisation générales de l'établissement

- Expertise et professionnalisme du personnel

- État des équipements et pratiques d'entretien

- Procédures de manutention et de stockage des matériaux

- Le contrôle de la qualité en action

- Protocoles de sécurité et conformité

Lors d'une visite sur place, demandez à parler au personnel technique qui travaillera sur vos projets. Leurs connaissances et leur capacité à résoudre les problèmes peuvent vous en dire long sur les capacités globales du fournisseur.

Vérification des références et des études de cas

Les performances passées d'un fournisseur permettent souvent de prédire les résultats futurs. Demandez des références à des clients de votre secteur d'activité ou ayant des applications similaires. Lors de vos entretiens avec ces références, posez des questions précises sur les points suivants

- Cohérence de la qualité dans le temps

- Respecter les engagements de livraison

- Réponse aux défis techniques

- Traitement des non-conformités

- Efficacité de la communication

- Valeur globale fournie

N'oubliez pas que si le prix est important, le coût total de possession comprend la qualité, la fiabilité des livraisons, l'assistance technique et la facilité de faire des affaires. Le devis le moins cher offre rarement la meilleure valeur globale en matière d'usinage CNC à 5 axes.

L'usinage CNC 5 axes peut-il réduire les temps de réglage et les erreurs ?

Vous êtes-vous déjà senti frustré par les longs réglages des machines qui empiètent sur votre calendrier de production ? Ou peut-être avez-vous observé avec consternation un projet retardé en raison d'erreurs commises lors de multiples réglages ? Ces difficultés peuvent transformer les projets de fabrication les plus simples en maux de tête coûteux.

Oui, l'usinage CNC à 5 axes réduit considérablement le temps de préparation et les erreurs par rapport aux méthodes traditionnelles à 3 axes. En usinant des pièces complexes en une seule fois, il n'est pas nécessaire d'utiliser plusieurs montages, ce qui réduit le temps de manipulation et minimise le risque d'erreurs d'alignement qui se produisent généralement lors du repositionnement.

Le coût caché des configurations multiples dans la fabrication

Lors de l'évaluation de l'efficacité de la fabrication, le temps de réglage représente souvent l'un des coûts cachés les plus importants. Dans l'usinage 3 axes traditionnel, les pièces complexes nécessitent généralement plusieurs réglages - chacun d'entre eux introduisant un risque d'erreur et ajoutant un temps non productif considérable à votre processus de fabrication.

Chaque fois qu'un opérateur retire une pièce pour la repositionner, plusieurs problèmes critiques se posent :

- Les erreurs d'alignement deviennent presque inévitables

- Les points de référence doivent être rétablis

- Les trajectoires d'outils doivent être vérifiées

- Des cycles de réchauffement de la machine peuvent être nécessaires

Ces étapes peuvent sembler mineures individuellement, mais collectivement, elles peuvent représenter 20 à 30% de votre temps de fabrication total. Dans mon expérience de travail avec des clients de PTSMAKE, j'ai observé que la réduction du temps de préparation permet souvent d'améliorer la productivité de manière plus spectaculaire que l'investissement dans des vitesses de coupe plus rapides.

Comment la capacité 5 axes transforme le processus d'installation

L'avantage fondamental de l'usinage 5 axes réside dans sa capacité à accéder aux cinq côtés d'une pièce en un seul réglage. Cette capacité transforme le processus de fabrication de plusieurs façons :

Élimination des fixations multiples

Avec l'usinage 5 axes, une pièce peut rester dans un dispositif de fixation tandis que la machine accède à pratiquement n'importe quel angle ou surface. Il n'est donc plus nécessaire de :

- Plusieurs appareils spécialisés

- Procédures d'alignement fastidieuses

- Changements d'outils répétés entre les réglages

Le redondance des appareils7 L'élimination des déchets à elle seule permet généralement de réduire les coûts d'installation de 40 à 60% par rapport aux méthodes traditionnelles.

Usinage en une seule étape pour les géométries complexes

Prenons l'exemple de cette comparaison des exigences de configuration d'un composant aérospatial complexe :

| Approche de la fabrication | Configurations requises | Temps de préparation | Potentiel d'erreur | Durée totale de la production |

|---|---|---|---|---|

| Usinage 3 axes | 5-7 configurations | 4-6 heures | Haut | 12-18 heures |

| Usinage 5 axes | 1-2 configurations | 1-2 heures | Faible | 6-8 heures |

Cette réduction spectaculaire des besoins de réglage ne permet pas seulement de gagner du temps, elle modifie fondamentalement l'économie de la production de pièces complexes.

Réduction des erreurs grâce à la consolidation des processus

L'accumulation d'erreurs représente l'un des plus grands défis de la fabrication de précision. Chaque fois qu'une pièce est repositionnée, de petites déviations s'accumulent, ce qui peut entraîner le rejet de pièces ou des retouches.

Sources d'erreurs liées à la configuration

Lorsque l'on travaille avec des méthodes d'usinage traditionnelles, les erreurs proviennent généralement de.. :

- Désalignement de l'appareil

- Incohérences dans la référence au système de référence

- Erreur humaine lors de la manipulation des pièces

- Variations du point de référence de l'outil

Avec l'usinage 5 axes, ces sources d'erreur sont largement éliminées car la pièce reste fixée dans une position de référence unique tout au long du processus d'usinage.

Réduction mesurable des erreurs

Les données recueillies par PTSMAKE sur des centaines de pièces de précision m'ont permis de constater que l'usinage 5 axes permet généralement de réduire les erreurs géométriques et dimensionnelles :

- 65-80% réduction des erreurs de position

- 40-60% amélioration des tolérances géométriques

- Quasi-élimination des imperfections de surface liées à l'alignement

Ces améliorations sont particulièrement importantes lorsque l'on travaille avec des composants à tolérances serrées pour des industries telles que la fabrication d'appareils médicaux ou l'aérospatiale.

Analyse des gains de temps dans le monde réel

Les économies de temps réalisées grâce à la réduction des réglages se traduisent directement par une amélioration de la rentabilité. Voici ce que nous observons généralement dans les environnements de production :

Économies de main-d'œuvre directe

Pour une pièce typique de complexité moyenne :

- Méthodes traditionnelles : 2 à 3 heures de travail d'installation

- Approche à 5 axes : 30-45 minutes de travail de préparation

Cela représente une réduction d'environ 75% des coûts de main-d'œuvre directe liés à la configuration de la machine.

Avantages indirects

Au-delà des gains de temps directs, l'usinage 5 axes offre des avantages indirects significatifs :

- Réduction des stocks de produits en cours

- Réduction des coûts de contrôle de la qualité grâce à la diminution du nombre de points d'inspection

- Diminution de l'encombrement au sol pour les dispositifs de maintien au travail

- Amélioration de la cohérence des pièces entre les séries de production

Ces avantages combinés rendent l'usinage 5 axes particulièrement intéressant pour les entreprises qui se concentrent sur la production de faibles volumes et à haut dosage, où les coûts d'installation représentent une part importante des dépenses totales de fabrication.

Considérations relatives à la mise en œuvre

Si les avantages sont évidents, la mise en œuvre réussie de l'usinage 5 axes nécessite de tenir compte de plusieurs facteurs :

- Les exigences en matière de formation des opérateurs sont plus élevées

- Augmentation de la complexité de la programmation

- L'investissement initial en capital est plus important

- Les solutions de maintien au travail peuvent nécessiter une mise à jour

Chez PTSMAKE, nous avons constaté que les entreprises qui planifient soigneusement ces facteurs de mise en œuvre obtiennent un retour sur investissement positif beaucoup plus rapidement que celles qui se concentrent uniquement sur l'acquisition de la machine.

La clé est de reconnaître que l'usinage 5 axes n'est pas simplement une amélioration progressive par rapport aux méthodes 3 axes - il représente un changement fondamental dans l'approche de la fabrication qui nécessite des ajustements correspondants de la programmation, de la fixation et de la planification des processus.

Quels sont les principaux avantages de l'usinage CNC 5 axes pour les géométries complexes ?

Avez-vous déjà été frustré par les limites de l'usinage traditionnel lorsque vous essayez de créer des pièces complexes ? Vous trouvez-vous constamment en train de faire des compromis sur les caractéristiques de conception parce que votre processus de fabrication actuel ne peut tout simplement pas gérer des géométries complexes ?

L'usinage CNC à 5 axes offre des avantages significatifs pour les géométries complexes, notamment la fabrication en une seule étape, l'amélioration des états de surface, la réduction des coûts d'outillage et la possibilité de créer des contre-dépouilles et des caractéristiques complexes impossibles à réaliser avec des machines à 3 axes. Cette technique avancée permet de réduire les temps de production tout en conservant une précision exceptionnelle.

Amélioration de l'accès et de la manipulation des pièces

Lorsqu'il s'agit de géométries complexes, l'une des principales limites de l'usinage traditionnel à 3 axes est l'accès aux différentes caractéristiques de la pièce. Avec l'usinage à 5 axes, cette contrainte disparaît pratiquement. Les axes de rotation supplémentaires (généralement A et B, ou B et C) permettent à l'outil de coupe d'approcher la pièce sous pratiquement n'importe quel angle.

Chez PTSMAKE, j'ai mis en œuvre la technologie 5 axes pour transformer notre façon d'aborder les pièces complexes. Cette capacité nous permet de maintenir un contact continu entre l'outil et la pièce, créant ainsi des transitions plus douces entre les surfaces. La pièce peut rester dans un seul réglage pendant que la machine repositionne l'outil de coupe par rapport à plusieurs faces, ce qui réduit considérablement le besoin de réglages multiples.

Élimination des configurations multiples

L'usinage traditionnel exige souvent que les opérateurs arrêtent la machine, repositionnent physiquement la pièce à usiner et la préparent à nouveau pour une autre opération. Chaque réglage présente des risques potentiels :

- Erreurs d'alignement

- Références incohérentes au système de référence

- Délais de production prolongés

- Augmentation des coûts de main-d'œuvre

Avec l'usinage 5 axes, un seul réglage permet d'accéder à la quasi-totalité des caractéristiques de la pièce. J'ai vu des temps de production réduits jusqu'à 60% sur des composants complexes qui nécessitaient auparavant 5 à 6 réglages distincts.

Finitions de surface supérieures

La capacité de mouvement continu sur plusieurs axes permet d'obtenir des finitions de surface remarquablement meilleures que celles obtenues par les méthodes traditionnelles. Cela est dû au fait que :

- L'outil de coupe peut conserver une orientation optimale par rapport à la surface de la pièce.

- Angles d'attaque et de fuite8 peuvent être contrôlées avec précision

- Des charges de copeaux constantes peuvent être maintenues sur des contours complexes

Lors de l'usinage de composants aérospatiaux présentant des surfaces courbes complexes, nos processus à 5 axes permettent systématiquement d'obtenir des valeurs de rugosité de surface inférieures à 0,8 μm Ra sans opérations de finition secondaires.

Réduction considérable des exigences en matière de fixation

Les pièces complexes exigent généralement des solutions de fixation élaborées dans l'usinage conventionnel. Le tableau ci-dessous montre comment l'usinage 5 axes transforme cet aspect :

| Aspect | Approche à 3 axes | Approche à 5 axes |

|---|---|---|

| Nombre de luminaires | Plusieurs appareils spécialisés | Fixation simplifiée unique |

| Temps de préparation | 30-60 minutes par installation | 15-20 minutes pour une seule installation |

| Précision du montage | Variable d'une configuration à l'autre | Cohérence tout au long du processus |

| Coûts de maintien au travail | Plus élevé en raison de la multiplicité des appareils sur mesure | Plus bas avec des solutions standardisées |

| Limites de la conception | Des compromis importants sont nécessaires | Contraintes minimales de conception |

Amélioration de la durée de vie des outils et optimisation des paramètres de coupe

La liberté de positionner les outils à des angles optimaux offre des avantages substantiels :

L'outil idéal pour l'engagement

Plutôt que de forcer un outil à couper à des angles sous-optimaux, l'usinage 5 axes permet un ajustement continu pour maintenir des conditions de coupe idéales. Cela se traduit par :

- Évacuation plus régulière des copeaux

- Réduction de l'accumulation de chaleur au niveau de l'arête de coupe

- Meilleurs états de surface avec des taux d'enlèvement de matière plus élevés

J'ai observé des améliorations de la durée de vie des outils de l'ordre de 30-50% lorsque l'on exploite la capacité des 5 axes pour maintenir des engagements d'outils optimaux par rapport aux approches traditionnelles à angle fixe.

Capacité à créer des contre-dépouilles et des caractéristiques internes complexes

Certaines caractéristiques géométriques sont tout simplement impossibles à créer avec l'usinage 3 axes. Les contre-dépouilles, les canaux internes à section variable et les surfaces courbes composées sont réalisables avec la technologie 5 axes.

Pour les composants d'appareils médicaux que nous produisons à PTSMAKE, cette capacité a permis d'éliminer les opérations d'électroérosion sur certaines caractéristiques, réduisant ainsi le temps de production de plusieurs jours tout en améliorant la précision des pièces.

Réduction des coûts totaux de production

Bien que l'équipement à 5 axes représente un investissement initial plus élevé, l'économie globale favorise souvent cette approche avancée pour les géométries complexes :

- Des temps de cycle plus rapides compensent des cadences plus élevées

- Réduction des coûts de fixation

- Moins de problèmes de qualité dus à des installations multiples

- Capacité à usiner des caractéristiques qui nécessiteraient autrement des processus secondaires

Un projet de collecteur hydraulique que nous avons récemment mené à bien en est la parfaite illustration : l'approche de fabrication précédente du client nécessitait neuf opérations distinctes sur trois machines différentes. Notre solution à 5 axes a permis de réaliser toutes les caractéristiques en deux opérations sur une seule machine, réduisant ainsi le coût global de 38%.

Le bon choix pour les exigences d'un design moderne

Les produits modernes se caractérisent de plus en plus par des formes organiques, des structures au poids optimisé et des fonctionnalités intégrées que l'usinage conventionnel peine à produire efficacement. L'usinage 5 axes s'aligne parfaitement sur ces tendances, en permettant :

- Production de composants à topologie optimisée

- Intégration d'éléments qui nécessiteraient auparavant un assemblage

- Création de passages internes à débit optimisé

- Fabrication de structures biomimétiques

Ces capacités ne rendent pas seulement la fabrication possible, elles permettent aux concepteurs de créer sans les contraintes traditionnelles liées aux problèmes de fabrication.

Quel est l'impact de l'usinage 5 axes sur les délais d'exécution des pièces personnalisées ?

Avez-vous déjà attendu des semaines pour une pièce sur mesure, avant de recevoir un devis pour un délai encore plus long ? Ou peut-être avez-vous subi des retards dans vos projets parce que vos composants complexes nécessitaient de multiples réglages et transferts de machines ? Ces goulets d'étranglement au niveau de la fabrication peuvent influencer le calendrier de lancement de votre produit.

L'usinage CNC à 5 axes réduit considérablement les délais d'exécution des pièces personnalisées en minimisant les réglages, en éliminant les changements d'équipement et en réalisant des géométries complexes en une seule opération. Cette technologie avancée peut transformer les délais d'exécution traditionnels de 3 à 4 semaines en livraisons en 5 à 7 jours pour de nombreux composants personnalisés.

Comprendre les composantes du délai d'exécution dans la fabrication

Les délais de fabrication ne se limitent pas au temps nécessaire à une machine pour découper le métal. Il englobe plusieurs phases distinctes qui, ensemble, déterminent la rapidité avec laquelle vous recevrez vos pièces. La décomposition de ces éléments nous aide à comprendre où l'usinage 5 axes a l'impact le plus important.

L'anatomie des délais de fabrication

Les délais de fabrication traditionnels sont généralement les suivants

- Préparation de devis: 1-3 jours

- Programmation et configuration: 1-5 jours

- Approvisionnement en matériel: 1-7 jours

- Opération d'usinage: 1-10 jours

- Opérations secondaires: 1-7 jours

- Contrôle de la qualité: 1-2 jours

- Finition et expédition: 1-3 jours

L'intérêt de l'usinage 5 axes réside dans sa capacité à comprimer plusieurs de ces délais, en particulier dans les phases de configuration, de programmation et d'usinage.

Comment la technologie 5 axes permet de réduire les délais d'exécution

La réduction la plus immédiate des délais provient de l'élimination des réglages multiples. Avec l'usinage 3 axes traditionnel, les pièces complexes peuvent nécessiter 4 à 6 réglages différents, chacun exigeant un alignement précis, des changements de montages et d'éventuels transferts de machines.

L'avantage d'une seule installation

Grâce à la capacité 5 axes, des pièces qui nécessitaient auparavant plusieurs opérations peuvent désormais être réalisées en une seule fois. Cela modifie fondamentalement l'équation de la fabrication :

Processus traditionnel : Installation + Exploitation + Réinstallation + Exploitation + Réinstallation...

Processus 5 axes : Mise en place + fonctionnement complet

D'après mon expérience à PTSMAKE, nous avons constaté des réductions de temps de réglage allant jusqu'à 80% pour des géométries complexes lors du passage d'un processus à 3 axes à un processus à 5 axes.

Efficacité de la programmation

Bien que la programmation 5 axes soit plus complexe, les systèmes modernes de FAO ont considérablement simplifié ce processus. Les optimisation simultanée des parcours d'outils9 permet un enlèvement de matière plus efficace avec de meilleurs états de surface :

- Moins de temps consacré à l'édition manuelle des programmes

- Moins d'essais avant la production

- Réduction du besoin d'opérations de finition secondaires

L'effet d'entraînement : au-delà des gains de temps directs

L'impact de l'usinage 5 axes va bien au-delà du temps d'usinage proprement dit. J'ai observé plusieurs avantages secondaires qui contribuent à la réduction globale des délais :

Des améliorations de la qualité pour un débit plus rapide

Lorsque les pièces sont usinées en une seule fois, le risque d'erreurs d'alignement entre les opérations est éliminé. Cela se traduit par :

- Moins de rejets et de cycles de retouches

- Des taux de rendement de premier passage plus élevés

- Moins de temps passé à résoudre les problèmes de qualité

À PTSMAKE, notre mise en œuvre de la technologie à 5 axes a réduit nos taux de rejet d'environ 15%, ce qui s'est directement traduit par des délais d'exécution plus courts pour nos clients.

Flexibilité de la taille des lots

Les processus d'usinage traditionnels nécessitent souvent des lots de grande taille pour justifier les longs temps de préparation. Avec l'usinage 5 axes :

| Taille du lot | Délai traditionnel | Délai d'exécution 5 axes | Réduction |

|---|---|---|---|

| 1-5 pièces | 3-4 semaines | 5-7 jours | ~75% |

| 6-20 pièces | 4-5 semaines | 1-2 semaines | ~65% |

| 21-100 pièces | 5-7 semaines | 2-3 semaines | ~60% |

Cette flexibilité accrue signifie que vous pouvez commander juste ce dont vous avez besoin, quand vous en avez besoin, plutôt que d'avoir des stocks excédentaires.

Impact des délais spécifiques à l'industrie

L'impact de l'usinage 5 axes sur les délais varie en fonction de l'industrie et de l'application. Voici ce que j'ai observé dans différents secteurs :

Composants aérospatiaux

Pour les pièces aérospatiales aux contours complexes et aux tolérances serrées, l'usinage 5 axes peut réduire les délais de 6 à 8 semaines à 2 à 3 semaines. La possibilité d'usiner des structures à parois fines avec un minimum de vibrations et un excellent état de surface permet d'éliminer de nombreuses opérations secondaires.

Production de dispositifs médicaux

Les dispositifs médicaux nécessitent souvent des géométries complexes avec des caractéristiques internes complexes. L'usinage 5 axes permet de créer ces caractéristiques en une seule opération, ce qui réduit les délais de 4 à 5 semaines à seulement 7 à 10 jours pour les prototypes et la production de petits lots.

Outillage et montages pour l'industrie automobile

Pour les applications d'outillage automobile, où les gabarits et les montages complexes sont courants, l'usinage 5 axes a permis de faire passer les délais de livraison de plusieurs mois à quelques semaines. Un moule d'injection complexe qui nécessitait auparavant 12 semaines peut désormais être livré en 4 à 6 semaines.

Équilibrer les avantages en termes de coûts et de délais

Il est important de noter que si l'usinage 5 axes réduit généralement les délais, il s'accompagne de taux horaires plus élevés que l'usinage 3 axes. La décision d'utiliser l'usinage 5 axes doit tenir compte de ces facteurs :

- Complexité des pièces (les pièces plus complexes bénéficient de délais plus courts)

- Volume de production (les petits et moyens lots sont généralement les plus avantageux)

- Exigences en matière de tolérance (les tolérances plus strictes bénéficient de l'usinage en une seule étape)

- Coût des matériaux (les matériaux coûteux bénéficient de taux de rendement plus élevés au premier passage)

Depuis plus de 15 ans que je travaille dans le secteur de la fabrication, j'ai constaté que les pièces comportant de multiples caractéristiques complexes à des angles différents bénéficient presque toujours de l'usinage 5 axes, même avec des taux horaires plus élevés, en raison de la réduction considérable du délai global et de l'amélioration de la qualité.

Quelles sont les normes d'assurance qualité applicables aux composants usinés par CNC 5 axes ?

Avez-vous déjà reçu un composant usiné en 5 axes CNC qui semblait parfait mais qui s'est avéré défectueux lors de son application ? Ou dépensé des milliers d'euros pour des pièces de précision et découvert des incohérences entre les lots ? La frustration liée aux pièces rejetées et aux retards de production peut être écrasante, en particulier lorsque vous travaillez avec des géométries complexes qui exigent une précision absolue.

L'assurance qualité des composants usinés à la CNC 5 axes repose sur des normes internationales telles que la norme ISO 9001, des certifications spécifiques à l'industrie telles que la norme AS9100 pour l'aérospatiale, et des protocoles de mesure stricts, notamment la vérification par CMM et les principes GD&T. Ces normes garantissent la précision dimensionnelle, la qualité de la surface et l'intégrité des matériaux pour les applications de haute précision.

Comprendre l'assurance qualité pour les pièces usinées CNC 5 axes

L'assurance qualité des composants usinés par CNC à 5 axes est beaucoup plus complexe que pour l'usinage conventionnel à 3 axes. Les axes de mouvement supplémentaires permettent une plus grande complexité géométrique, mais introduisent également davantage de variables à contrôler. D'après mon expérience chez PTSMAKE, la mise en œuvre de protocoles d'assurance qualité robustes est essentielle pour produire des pièces cohérentes et de haute précision.

Le fondement de tout système de qualité repose sur des normes internationales établies. Ces normes fournissent des cadres que les fabricants suivent pour maintenir une qualité constante dans tous les processus de production. Pour l'usinage 5 axes en particulier, l'assurance qualité implique une combinaison de normes, de méthodologies d'inspection et de pratiques de documentation.

Normes internationales de gestion de la qualité

La norme ISO 9001 est la pierre angulaire des systèmes de gestion de la qualité dans le monde entier. Cette norme définit les exigences d'un système de gestion de la qualité qui permet aux organisations de fournir en permanence des produits qui répondent aux exigences des clients et de la réglementation. Pour l'usinage CNC à 5 axes, la certification ISO 9001 signifie qu'un fabricant a mis en place des processus visant à.. :

- Documenter et contrôler les procédures de fabrication

- Maintenir l'étalonnage des outils de mesure et des machines

- Former le personnel aux procédures de qualité

- Mettre en œuvre des pratiques d'amélioration continue

- Établir la traçabilité tout au long de la production

Au-delà de la norme ISO 9001, il existe des normes spécifiques à l'industrie qui s'appliquent aux composants usinés à 5 axes :

| L'industrie | Normes pertinentes | Exigences clés |

|---|---|---|

| Aérospatiale | AS9100, NADCAP | Traçabilité améliorée, prévention des défauts de fabrication, contrôles de processus spéciaux |

| Médical | ISO 13485 | Gestion des risques, considérations relatives à la stérilité, biocompatibilité |

| Automobile | IATF 16949 | Documentation PPAP, analyse FMEA, mise en œuvre SPC |

| Défense | MIL-STD-810 | Essais environnementaux, exigences en matière de durabilité |

Méthodes de contrôle de la qualité pour les composants à 5 axes

Techniques d'inspection dimensionnelle

La complexité des pièces usinées en 5 axes nécessite souvent des technologies de mesure avancées. Les machines à mesurer tridimensionnelles (MMT) sont essentielles pour vérifier la précision dimensionnelle des géométries complexes. Ces machines peuvent mesurer des points dans l'espace tridimensionnel avec une précision extraordinaire, souvent de l'ordre du micron.

Chez PTSMAKE, nous utilisons à la fois des systèmes de MMT à sonde tactile et des systèmes de MMT optiques, en fonction des exigences des pièces. Pour les composants avec des caractéristiques internes complexes10Nous utilisons parfois la tomodensitométrie pour vérifier des dimensions auxquelles les outils de mesure traditionnels n'ont pas accès.

Un autre aspect critique est le dimensionnement et le tolérancement géométriques (GD&T). Ce langage symbolique définit les caractéristiques géométriques des pièces au-delà des dimensions de base. Pour les composants à 5 axes, la GD&T est particulièrement importante parce qu'elle aborde les aspects suivants

- Tolérances de forme (planéité, rectitude, circularité)

- Tolérances d'orientation (perpendicularité, angularité, parallélisme)

- Tolérances de localisation (position, concentricité, symétrie)

- Tolérances de faux-rond (critiques pour les composants rotatifs)

Vérification de la qualité de la surface

L'état de surface est souvent aussi important que la précision dimensionnelle, en particulier pour les composants présentant des surfaces fonctionnelles ou soumis à des charges de fatigue. Les mesures les plus courantes sont les suivantes :

- Ra (rugosité moyenne)

- Rz (profondeur moyenne de rugosité)

- Rmax (profondeur de rugosité maximale)

Pour les pièces usinées en 5 axes, la vérification de l'état de surface doit se faire dans différentes orientations sur la pièce, car les angles de l'outil peuvent avoir un impact significatif sur la qualité de la surface. Nous utilisons des méthodes de mesure avec ou sans contact en fonction de l'accessibilité de la surface et de la précision requise.

Validation et essais des matériaux

L'assurance qualité va au-delà des dimensions et s'étend aux propriétés des matériaux. Pour les composants critiques, les essais de matériaux peuvent inclure

- Essais de dureté (Rockwell, Brinell, Vickers)

- Essai de résistance à la traction

- Essais de résistance aux chocs

- Essais non destructifs (ultrasons, particules magnétiques, ressuage)

Les certifications de matériaux (souvent appelées "mill certs") permettent de retracer la composition et le traitement des matériaux. Ces documents doivent être conservés dans le cadre de la documentation sur la qualité.

Validation des processus pour l'usinage 5 axes

Le processus d'usinage 5 axes lui-même nécessite une validation pour garantir des résultats cohérents. Cela implique généralement

- Inspection du premier article (FAI) - vérification complète de la première pièce de production

- Processus d'approbation des pièces de production (PPAP) - approbation formelle des processus de production

- Contrôle statistique du processus (CSP) - surveillance continue des caractéristiques clés

- Études de capabilité des machines (analyse Cp/Cpk)

Exigences en matière de documentation

La documentation constitue l'épine dorsale de l'assurance qualité. Pour les composants usinés par CNC à 5 axes, la documentation critique comprend :

- Dessins techniques avec spécifications GD&T

- Rapports d'inspection avec les valeurs mesurées réelles

- Certifications des matériaux

- Paramètres du processus et détails de la configuration

- Rapports de non-conformité et actions correctives

- Registres de gestion de la durée de vie des outils

- Registres d'entretien et d'étalonnage des machines

Ces documents créent une traçabilité tout au long du processus de production et apportent la preuve de la conformité aux normes requises.

Exigences de qualité spécifiques à l'industrie

Applications aérospatiales

Les composants aérospatiaux usinés sur des équipements à 5 axes sont soumis aux exigences de qualité les plus strictes. Au-delà de la certification AS9100, les fabricants de l'industrie aérospatiale mettent souvent en œuvre :

- 100% inspection des dimensions critiques

- Certifications de processus spéciaux (traitement thermique, traitement de surface)

- Essais non destructifs avancés

- Traçabilité détaillée des lots et sérialisation

Composants de dispositifs médicaux

Les composants médicaux doivent être pris en compte :

- Biocompatibilité des matériaux

- Propreté et contrôle de la contamination

- Validation de la compatibilité avec la stérilisation

- Documentation sur l'analyse des risques

La complexité des composants médicaux usinés sur 5 axes nécessite souvent des protocoles de validation qui dépassent les systèmes de qualité standard.

Mettre en œuvre l'assurance qualité dans vos projets

Lorsque vous travaillez avec des fournisseurs de composants usinés en 5 axes, je vous recommande d'établir dès le départ des attentes claires en matière de qualité. Cela inclut :

- Définir les dimensions et les caractéristiques essentielles

- Spécifier les certifications et les normes requises

- Établir des protocoles d'inspection et des plans d'échantillonnage

- Déterminer les exigences en matière de documentation

- Mise en place de canaux de communication pour les questions de qualité

Chez PTSMAKE, nous avons constaté que la planification collaborative de la qualité permet d'obtenir des résultats nettement meilleurs pour les composants complexes à 5 axes, en réduisant les révisions et en améliorant les rendements au premier passage.

Cliquez pour en savoir plus sur les tolérances critiques dans la fabrication de précision. ↩

Pour en savoir plus sur les modèles de mouvements avancés des machines, consultez notre guide technique. ↩

Découvrez comment la coordination précise des mouvements améliore la qualité de l'usinage dans notre guide technique. ↩

Découvrez comment ce facteur influe sur les performances globales et l'efficacité des applications aérospatiales. ↩

Découvrez les stratégies d'usinage spécifiques aux matériaux pour optimiser les coûts. ↩

Découvrez les mesures du temps de réponse qui indiquent la fiabilité du fournisseur. ↩

Découvrez comment une conception adéquate des fixations permet de réduire considérablement les coûts de production. ↩

Découvrez les angles de coupe optimaux pour une efficacité et une durée de vie maximales de l'outil. ↩

Découvrez comment cette technique peut réduire votre temps de production de 40% ou plus. ↩

Cliquez pour une explication détaillée des techniques de mesure des caractéristiques internes des composants complexes. ↩