Fabricant de moulage par injection en deux temps (2K)

Notre technologie avancée de moulage par injection bicolore nous permet de produire des composants en plastique de haute qualité, esthétiquement agréables et fonctionnellement supérieurs, adaptés à vos besoins spécifiques, aidant ainsi votre marque à se démarquer sur le marché.

Partenaire de Milwaukee pour le moulage par injection multimatériaux

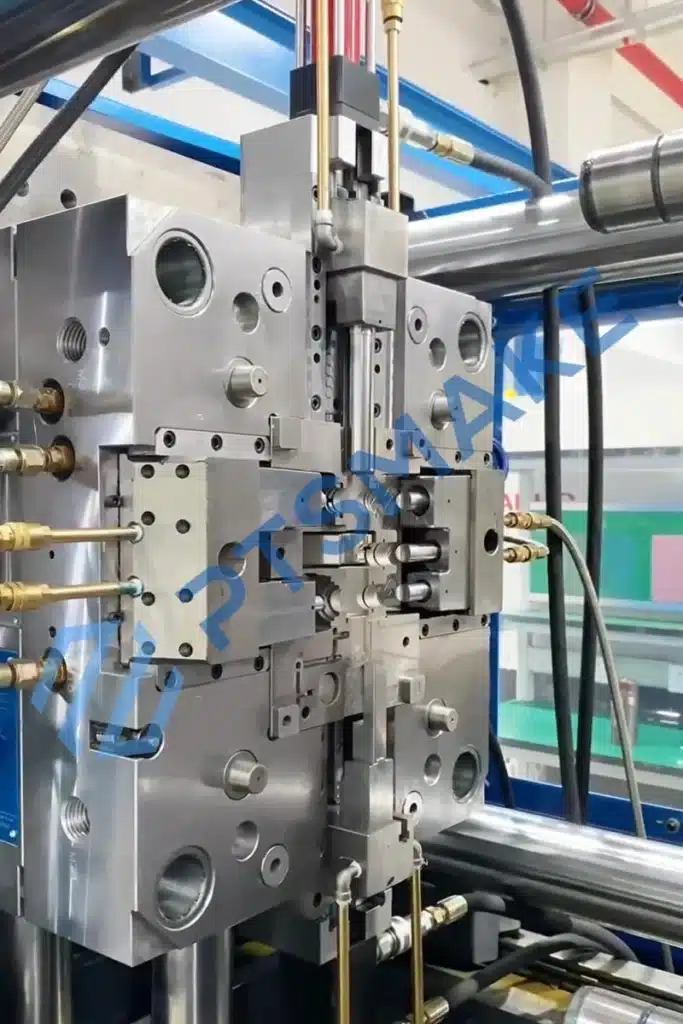

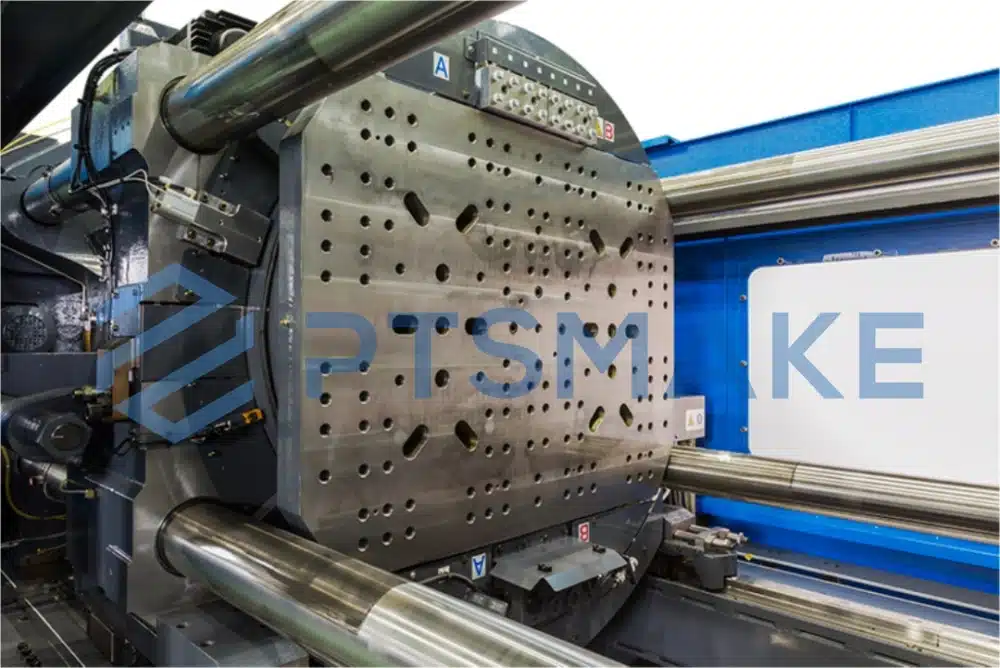

Machines 2K allant de 110 tonnes à 1 200 tonnes

Leader du moulage par injection bicolore en Chine

Le contrôle strict de la qualité répond aux normes de l'UE et des États-Unis

Pour vous faire gagner du temps, nous avons également préparé une version PDF contenant tout le contenu de cette page, il vous suffit de laisser votre email et vous recevrez immédiatement le lien de téléchargement.

Processus de contrôle de la qualité du moulage par injection en deux temps

Chez PTSMAKE, nous comprenons les exigences uniques du moulage par injection en deux temps (2K), où la précision, la compatibilité des matériaux et une exécution sans faille sont primordiales. Notre engagement en matière de contrôle de la qualité garantit que chaque produit que nous fabriquons répond aux normes les plus strictes et contribue à la croissance de votre entreprise.

Processus de contrôle de la qualité

La complexité du processus de moulage en deux temps exige une attention méticuleuse à chaque détail. Voici comment nous garantissons une qualité optimale à chaque étape de la production :

- Inspection des matières premières : Le moulage par injection en deux temps implique l'utilisation de deux matériaux différents, chacun nécessitant son propre ensemble de normes précises. Nous inspectons tous les matériaux avant la production pour nous assurer qu'ils répondent à vos exigences spécifiques et qu'ils sont adaptés au processus en deux temps.

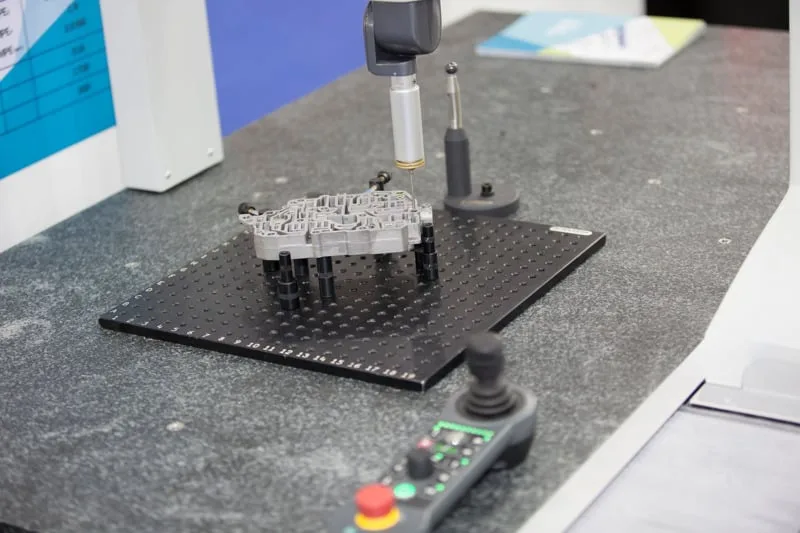

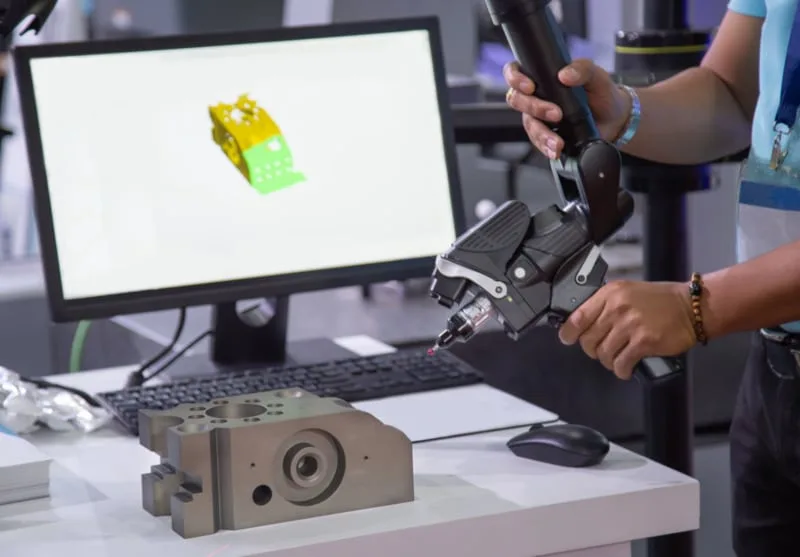

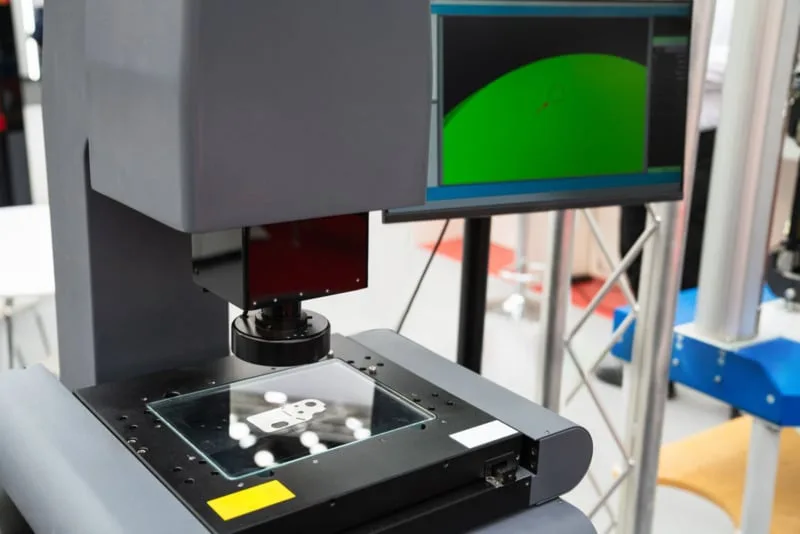

- Contrôle continu de la production : Chaque phase du moulage en deux temps exige un haut niveau de précision. Nous utilisons des équipements de pointe pour contrôler le processus en temps réel, en veillant à ce que chaque étape - de l'injection initiale au second matériau moulé - soit réalisée avec précision et cohérence.

- Inspections en cours de fabrication en plusieurs étapes : En raison de la complexité du processus de moulage en deux temps, nous procédons à des inspections à plusieurs stades de la production. Cela nous permet d'identifier et de résoudre rapidement tout problème, garantissant ainsi la qualité fonctionnelle et esthétique du produit final.

- Inspection finale complète du produit : Après la production, nous procédons à une inspection minutieuse de chaque produit moulé à deux coups. Nous vérifions notamment l'absence de défauts, l'intégrité des liens entre les matériaux et confirmons que toutes les dimensions et tolérances sont conformes à vos spécifications exactes.

- Inspections de l'emballage et de l'expédition : Compte tenu de la nature délicate des produits moulés à deux coups, un emballage adéquat est essentiel pour garantir une livraison en toute sécurité. Avant l'expédition, nous procédons à une inspection finale pour nous assurer que chaque produit est bien emballé et prêt à être transporté sans risque de dommage.

- Équipe d'experts en contrôle de la qualité : Notre équipe dédiée au contrôle de la qualité est hautement qualifiée et comprend les subtilités du processus de moulage en deux temps. Elle se concentre sur les moindres détails et s'assure que chaque produit respecte les normes de qualité les plus strictes et vos exigences spécifiques.

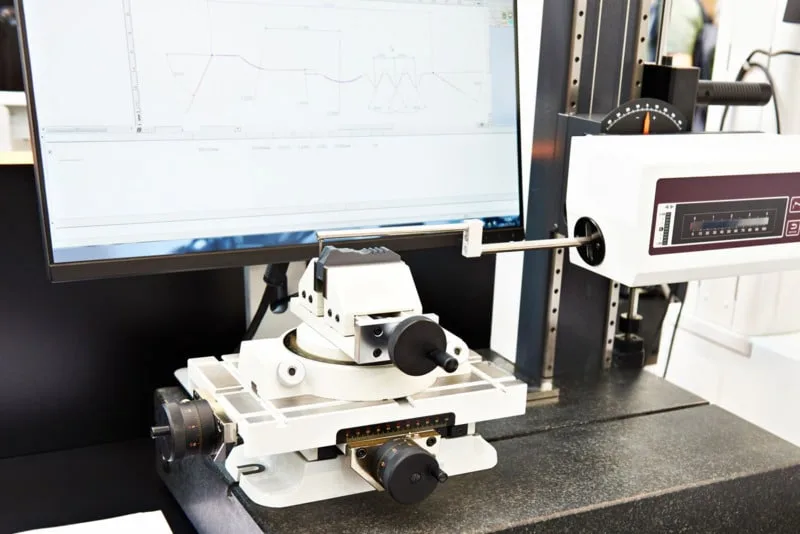

CMM

Scanner 3D GOM

MMT portable

Projecteur

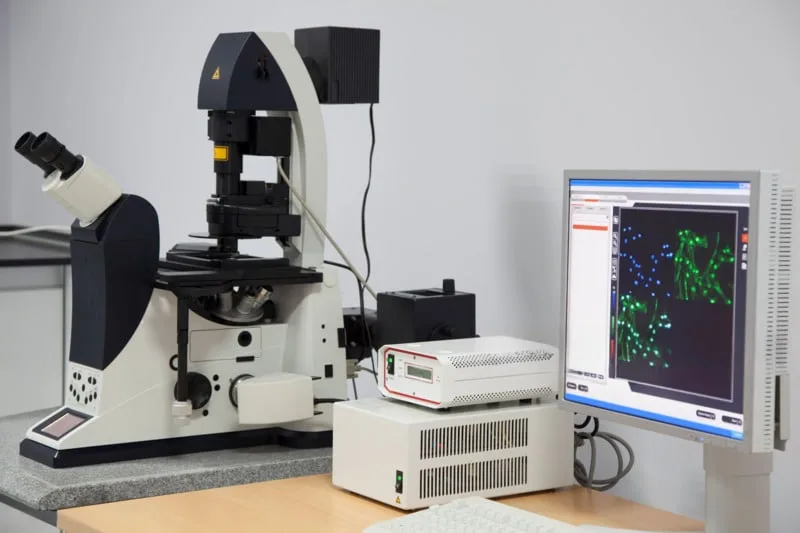

Microscope optique

Testeur de rugosité

Analyseur de matières premières

Altimètre

Inspection au laser

Autres

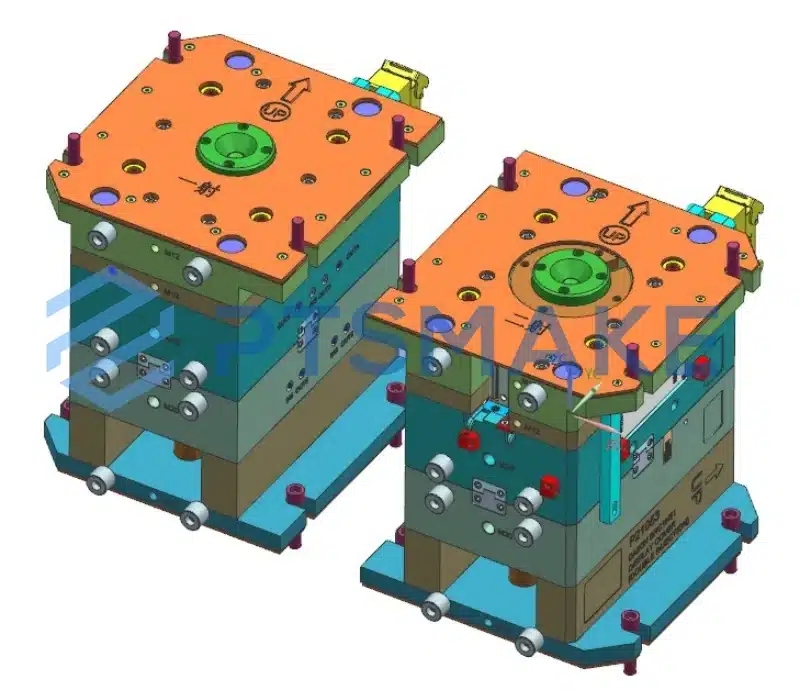

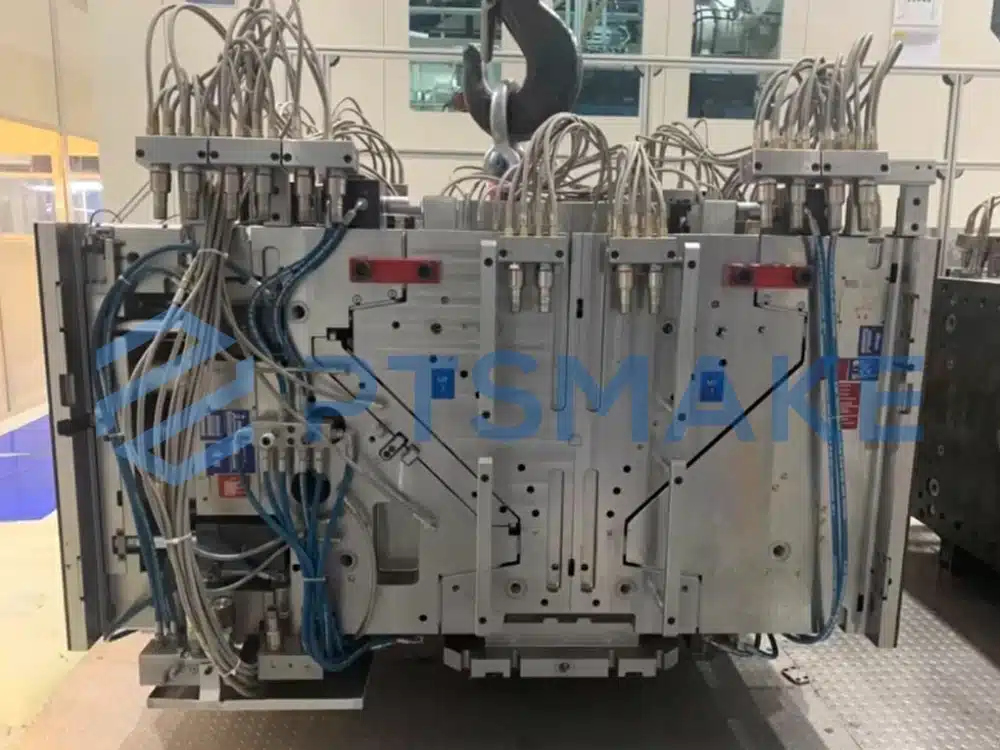

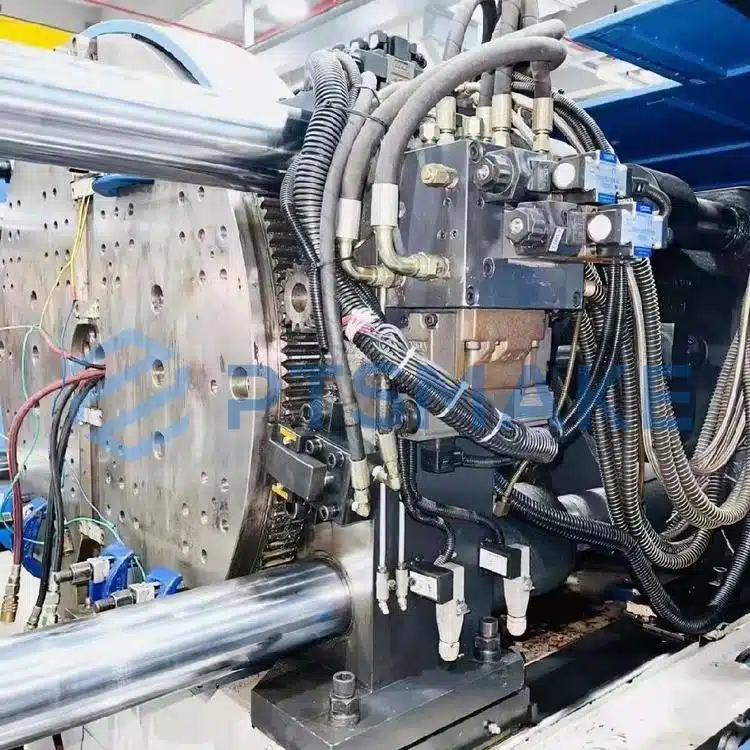

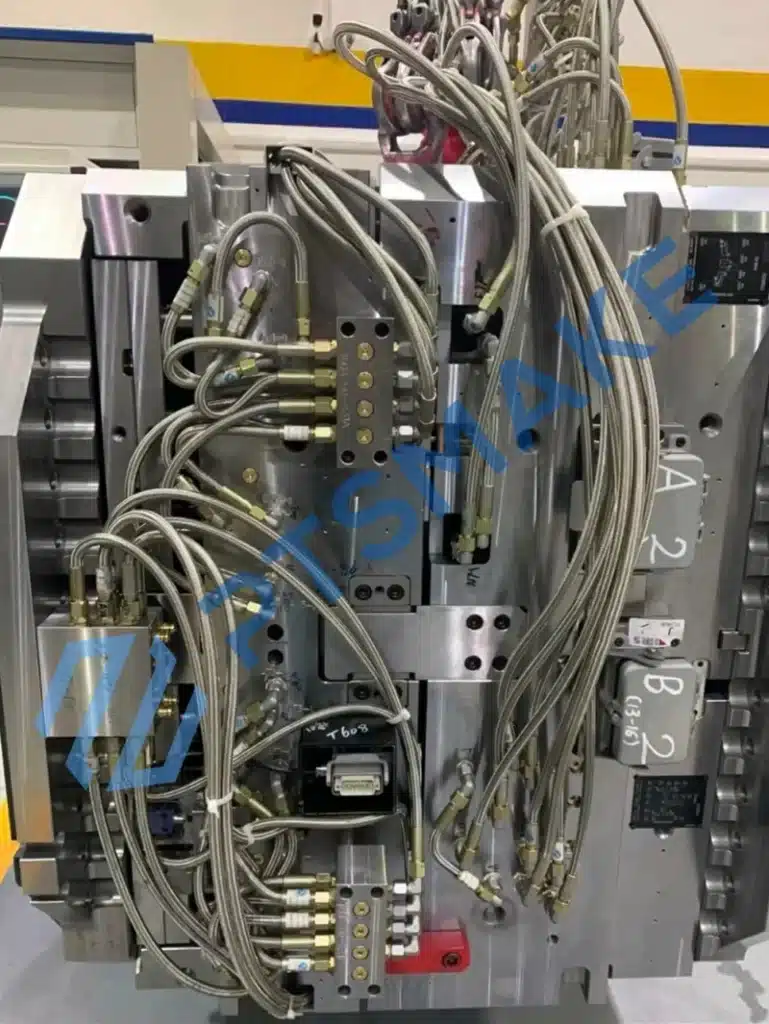

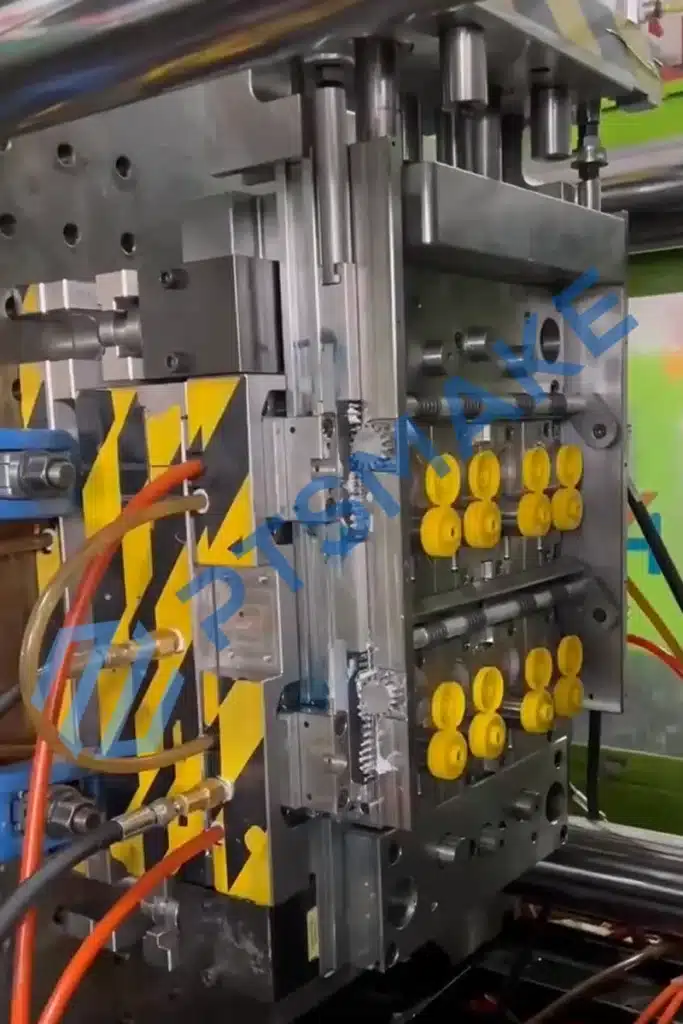

Machine à injecter

Machine d'injection verticale

Machine d'injection à double tir

Bras robotiques pour le moulage automatisé

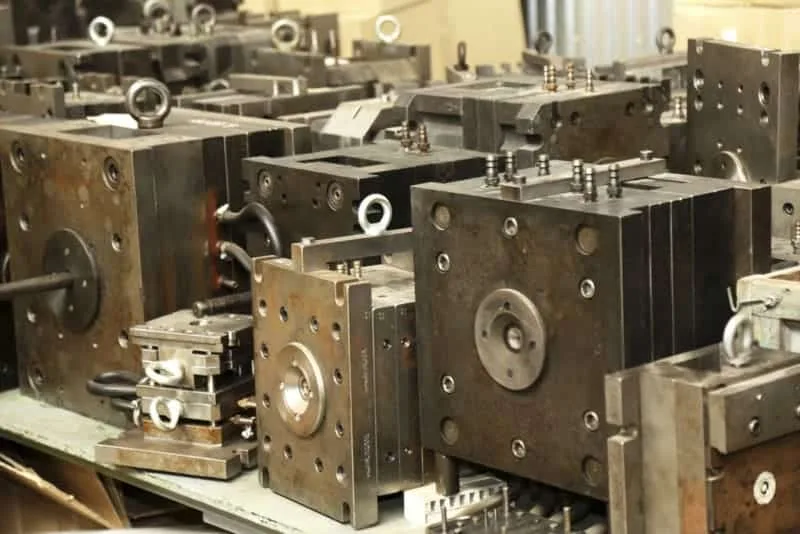

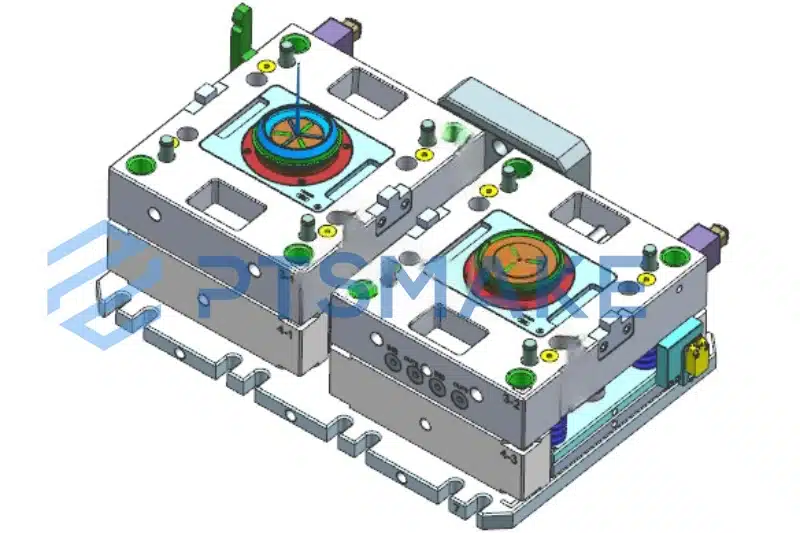

Divers moules d'injection plastique

Fraiseuse CNC (Japon)

Coupe lente (Japon)

Usinage par décharge électrique (Japon)

Machine à rectifier de précision (Japon)

Assemblage du moule

Comment choisir le bon fournisseur de moulage par injection en deux temps ?

Le choix d'un fournisseur approprié pour le moulage par injection en deux temps (2K) est crucial pour la réussite de vos projets. Les capacités techniques et l'expérience du fournisseur ont une incidence directe sur la qualité de vos produits finaux. Nous souhaitons partager nos connaissances sur la manière d'évaluer et de sélectionner les fournisseurs afin de s'assurer qu'ils répondent à des normes élevées.

- Machines avancées : Vérifiez si le fournisseur utilise des machines modernes de moulage par injection en deux temps. Les équipements de pointe peuvent traiter des conceptions complexes et produire des pièces de haute qualité de manière constante.

- Personnel qualifié : Assurez-vous que le fournisseur dispose d'une équipe d'ingénieurs et de techniciens expérimentés. Leur expertise est essentielle pour optimiser le processus de moulage et résoudre les problèmes éventuels.

- Connaissances matérielles : Le fournisseur doit avoir une connaissance approfondie des matériaux. Il est important qu'il comprenne la compatibilité des différents matériaux utilisés pour la première et la deuxième prise de vue.

- Conception et fabrication de moules : Vérifier entièrement s'ils ont la capacité de concevoir et de développer des moules eux-mêmes, au lieu de sous-traiter des moules à d'autres entreprises et de ne réaliser que le processus de moulage par injection eux-mêmes.

- Processus de contrôle interne de la qualité: Examiner leurs mesures complètes de contrôle de la qualité, depuis l'inspection des matières premières jusqu'à la livraison du produit fini.

- Références clients : Demandez des références pour des projets ou des secteurs d'activité similaires afin d'évaluer la fiabilité et les performances du fournisseur.

- Études de cas : Examinez les études de cas de leurs projets antérieurs similaires au vôtre. Cela vous aidera à comprendre comment ils abordent les défis et leur capacité à fournir des résultats de qualité.

- Évaluer le réseau de fournisseurs et la fiabilité de la chaîne d'approvisionnement : Un réseau de fournisseurs bien connectés garantit un accès constant à des matériaux de qualité et des capacités de production fiables, minimisant ainsi les perturbations de la chaîne d'approvisionnement.

- Analyser les coûts : Bien que le prix soit important, privilégiez les fournisseurs qui offrent la qualité, la précision et la fiabilité plutôt que ceux qui affichent les coûts les plus bas. Veillez à ce que tous les coûts potentiels, y compris l'outillage, les matériaux, la production, la main-d'œuvre et l'expédition, soient clairement indiqués.

- Transparence : Choisissez des fournisseurs réactifs, clairs et transparents dans leur communication sur les prix, les délais et les conditions de service.

- Exemple d'évaluation : Avant de passer des commandes importantes, demandez des échantillons pour évaluer la qualité et la précision des pièces du fournisseur et vous assurer qu'elles répondent à vos normes.

- Livraison dans les délais : Confirmez que le fournisseur a de solides antécédents en matière de respect des délais afin d'éviter tout retard dans le calendrier de votre projet.

- Communication : Une communication efficace est essentielle ; choisissez un fournisseur qui communique de manière claire et réactive, En particulier, les ventes ont leurs propres capacités techniques et de conception.

- Service clientèle: Une bonne assistance à la clientèle indique que le fournisseur s'engage à répondre à vos préoccupations et à vous fournir des solutions en temps utile.

- Capacité de croissance : Choisissez des fournisseurs capables d'adapter leur production à la croissance de votre entreprise.

- Information préalable : Le fournisseur doit fournir des informations claires et transparentes sur les prix, les délais et les conditions de service, sans frais cachés.

Ce qui nous distingue

Avec plus de vingt ans d'expérience dans le secteur, nous apportons une grande richesse de connaissances à chaque projet.

Nous investissons dans les technologies les plus récentes pour fournir des services de qualité supérieure.

Nous offrons des services de haute qualité à des prix compétitifs.

Bien que basés en Chine, nous servons des clients dans le monde entier.

Nous avons été confrontés à un défi lorsqu'un client nous a demandé une pièce plastique complexe en deux parties, d'une grande précision et d'une grande durabilité. Nous avons choisi PTSMAKE comme fournisseur, qui a non seulement compris nos exigences, mais a aussi rapidement ajusté les moules et réalisé un moulage par injection précis en deux temps. La livraison s'est faite dans les délais et chaque pièce s'est parfaitement intégrée dans notre chaîne de production avec une excellente qualité. Depuis lors, PTSMAKE est devenu notre partenaire à long terme pour le moulage par injection en deux temps. Son professionnalisme et sa fiabilité nous permettent de nous concentrer sur l'amélioration de nos produits, ce qui nous évite bien des tracas.

- Sarah, responsable de l'ingénierie

Capacités de moulage par injection 2k

Nous sommes spécialisés dans les solutions avancées de moulage par injection 2k, notamment le moulage par injection bicolore, bimatière, bicomposant et en deux temps. Notre expertise nous permet de créer des produits complexes et de haute qualité avec plusieurs matériaux ou couleurs, améliorant ainsi la fonctionnalité, la flexibilité de la conception et la durabilité. Faites-nous confiance pour vous fournir des solutions précises, rentables et innovantes.

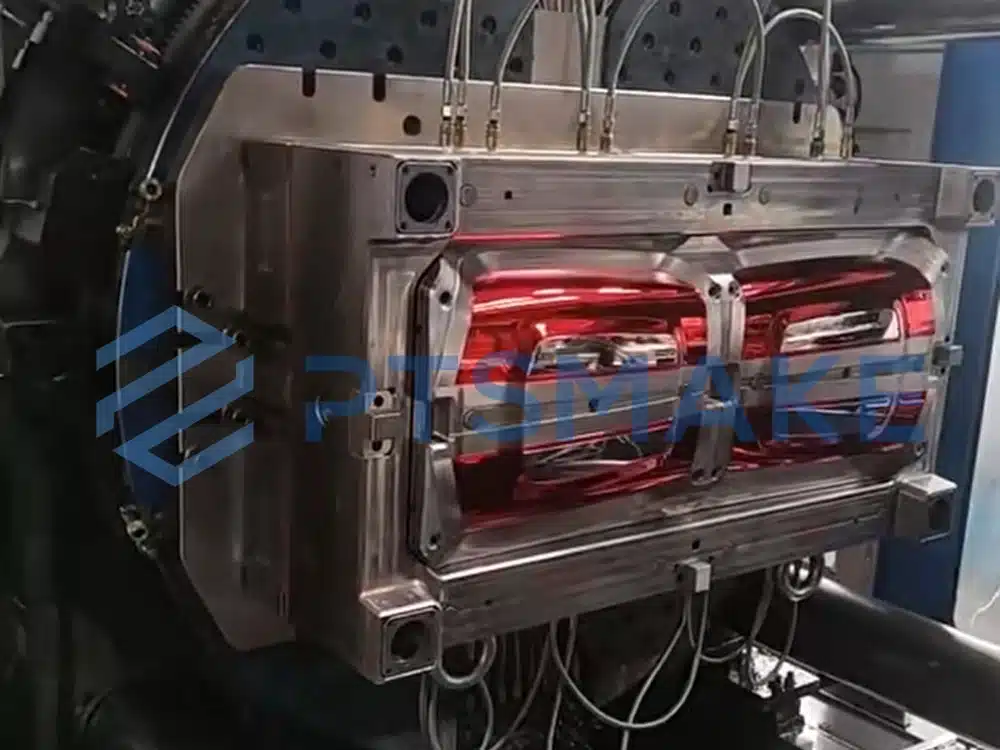

Moulage par injection bicolore

Injection de deux plastiques de couleurs différentes pour créer un effet bicolore.

Moulage par injection bi-matière

Injection de deux matériaux différents (par exemple, des plastiques durs et souples) pour des combinaisons fonctionnelles ou esthétiques.

Moulage par injection à deux composants

L'utilisation de deux types de matériaux différents (par exemple, le plastique et le métal) dans un processus de moulage par injection.

Moulage par injection en deux temps

Deux cycles d'injection avec des matériaux ou des couleurs différents, généralement pour améliorer la fonctionnalité ou l'apparence.

Matériaux courants dans le moulage par injection en deux temps (2K)

Matériaux de premier plan: Le premier tir constitue généralement la base structurelle de la pièce.

- Polycarbonate (PC): Offre une grande résistance aux chocs et une grande clarté. Utilisé dans les applications nécessitant durabilité et transparence.

- Acrylonitrile Butadiène Styrène (ABS): Offre une grande robustesse et une bonne stabilité dimensionnelle. Convient aux pièces nécessitant rigidité et résistance.

- Polypropylène (PP): Connu pour sa flexibilité et sa résistance aux produits chimiques. Idéal pour les composants exposés aux produits chimiques.

- Polyamide (Nylon): Possède d'excellentes propriétés mécaniques et une bonne résistance à l'usure. Utilisé dans les applications soumises à de fortes contraintes.

Exigences :

- Intégrité structurelle : Doit apporter force et soutien.

- Stabilité thermique : Elle doit résister à la température de traitement de la deuxième injection sans se déformer.

- Compatibilité de collage : Doit bien adhérer au matériau de second plan.

Second Shot Materials : La deuxième prise de vue ajoute souvent une fonctionnalité ou une esthétique.

- Elastomères thermoplastiques (TPE) : Ils procurent une sensation de douceur au toucher et améliorent la prise en main. Utilisé dans les poignées et les manchettes.

- Polyuréthane thermoplastique (TPU) : Offre souplesse et résistance à l'abrasion. Idéal pour les couvertures de protection.

- Caoutchouc de silicone : Offre une grande élasticité et une bonne résistance à la température. Utilisé dans les joints et les garnitures.

- Acryliques (PMMA) : Offre clarté et résistance aux UV. Convient aux éléments décoratifs.

Exigences :

- Adhésion : Doit se lier efficacement avec le matériau de première fusion.

- Propriétés souhaitées : Doit conférer la souplesse, la texture ou l'attrait esthétique requis.

- Compatibilité de traitement : Doit être traité à une température qui n'endommage pas la première prise.

Assurer la compatibilité des matériaux : Nous prenons plusieurs mesures pour nous assurer que les matériaux fonctionnent bien ensemble.

- Essai de compatibilité chimique : Nous effectuons des tests pour évaluer la liaison entre les matériaux.

- Propriétés thermiques identiques : Nous sélectionnons des matériaux ayant des caractéristiques thermiques similaires afin d'éviter les tensions et les déformations.

- Taux de rétrécissement : Nous considérons des matériaux avec des taux de retrait compatibles pour maintenir la précision dimensionnelle.

- Sélection des matériaux : Choisissez des matériaux aux propriétés similaires (par exemple, température de fusion, fluidité, taux de rétrécissement) pour un bon collage. Les paires les plus courantes sont le PP et le PE, le PC et le PET, ou le TPU et l'ABS.

En sélectionnant soigneusement les matériaux, en optimisant les paramètres de traitement et en testant l'adhérence, il est possible de garantir la compatibilité des matériaux dans le moulage par injection en deux temps.

Vous ne savez pas quel matériau convient le mieux à votre projet ? Nos ingénieurs sont là pour vous aider à choisir le matériau qui répondra à vos exigences en matière de performance, de durabilité et de coût.

Défis courants dans le moulage par injection en deux temps

Le moulage par injection en deux temps permet de combiner deux matériaux différents en une seule pièce cohérente. Bien que ce processus offre de nombreux avantages, il présente également des défis uniques. Comprendre ces défis nous aide à anticiper les problèmes et à mettre en œuvre des solutions efficaces. Voici neuf défis courants liés au moulage par injection en deux temps et la manière dont nous les relevons.

- Défi : Des matériaux incompatibles peuvent entraîner une mauvaise liaison entre les deux pièces. Il peut en résulter des joints fragiles, une délamination ou une défaillance de la pièce.

- Solution : Nous sélectionnons soigneusement des matériaux aux propriétés chimiques et thermiques compatibles. Nous effectuons des essais approfondis sur les matériaux et des essais de collage pour garantir une forte adhérence entre les deux matériaux. En travaillant en étroite collaboration avec les fournisseurs de matériaux, nous identifions les paires de matériaux optimales qui adhèrent bien et répondent aux exigences de performance du produit.

- Défi : La conception des moules pour le moulage en deux temps est plus complexe que pour les processus en un temps. Le moule doit accueillir deux matériaux différents et garantir un alignement et des séquences d'injection précis.

- Solution : Nos ingénieurs expérimentés utilisent des logiciels avancés de conception assistée par ordinateur (CAO) pour créer des moules précis. Nous utilisons des simulations de flux de moules pour prévoir et optimiser le processus de remplissage, identifier les défauts potentiels et ajuster la conception en conséquence. Cette approche proactive nous aide à produire des moules de haute qualité qui fonctionnent de manière fiable pendant la production.

- Défi : Un mauvais alignement entre la première et la deuxième prise de vue peut entraîner des pièces défectueuses. Les composants mal alignés peuvent ne pas s'emboîter correctement, ce qui affecte la fonctionnalité et l'apparence de la pièce.

- Solution : Nous utilisons des machines de moulage de haute précision équipées de systèmes de positionnement avancés. Nos machines garantissent un alignement exact entre les deux plans. En outre, nous intégrons des caractéristiques d'alignement dans la conception du moule, telles que des goupilles de guidage et des verrouillages, afin de maintenir un positionnement correct tout au long du processus de moulage.

- Défi : Les deux matériaux utilisés peuvent avoir des températures de fusion et des propriétés thermiques différentes. Des réglages thermiques incorrects peuvent entraîner une dégradation du matériau ou un mauvais collage.

- Solution : Nous élaborons des profils thermiques détaillés pour chaque matériau. En contrôlant soigneusement la température des moules et des unités d'injection, nous nous assurons que chaque matériau est traité à sa température optimale. Nous concevons également les systèmes de refroidissement à l'intérieur des moules afin de gérer efficacement le transfert de chaleur et d'éviter toute surchauffe ou refroidissement inégal.

- Défi : Le moulage en deux temps peut avoir des temps de cycle plus longs en raison de l'étape d'injection supplémentaire et de la complexité du processus. Les temps de cycle prolongés augmentent les coûts de production et affectent l'efficacité.

- Solution : Nous optimisons les paramètres du processus pour minimiser les temps de cycle sans compromettre la qualité. Il s'agit notamment de régler avec précision les vitesses d'injection, les pressions et les temps de refroidissement. Nous utilisons également des systèmes de refroidissement efficaces et envisageons d'utiliser des matériaux de moulage à forte conductivité thermique pour réduire les durées de refroidissement.

- Défi : Des matériaux différents peuvent avoir des taux de rétrécissement variables pendant le refroidissement. Cela peut entraîner des déformations, des imprécisions dimensionnelles ou des tensions internes dans la pièce finale.

- Solution : Dans la mesure du possible, nous sélectionnons des matériaux présentant des taux de retrait similaires. Si des taux de retrait différents sont inévitables, nous ajustons la conception du moule pour compenser ces différences. Il peut s'agir de placer stratégiquement des portes et des patins ou de modifier les dimensions de l'empreinte. Nous effectuons également une analyse du retrait au cours de la phase de conception afin de prévoir et d'atténuer les problèmes potentiels.

- Défi : Un excès de matière, ou bavure, peut se former au niveau des plans de joint du moule pendant l'injection. La bavure peut affecter l'apparence de la pièce et nécessiter un post-traitement supplémentaire.

- Solution : Nous contrôlons avec précision les forces de serrage des moules et les pressions d'injection afin d'éviter les bavures. Nos moules sont conçus avec des tolérances serrées et une étanchéité efficace au niveau des lignes de séparation. L'entretien et l'inspection réguliers des moules garantissent que toutes les surfaces s'emboîtent correctement, minimisant ainsi le risque de formation de bavures.

- Défi : La complexité de l'équipement de moulage en deux temps peut entraîner une usure et des besoins de maintenance accrus. Les temps d'arrêt de l'équipement peuvent perturber les programmes de production.

- Solution : Nous mettons en œuvre un programme rigoureux de maintenance préventive pour toutes nos machines de moulage et tous nos moules. Des inspections et des entretiens réguliers nous permettent d'identifier et de traiter l'usure avant qu'elle n'entraîne une défaillance de l'équipement. Nous gardons en stock les pièces de rechange essentielles afin de minimiser les temps d'arrêt en cas de problèmes inattendus.

- Défi : L'investissement initial pour le moulage en deux temps est plus élevé en raison de la complexité des moules et de l'équipement spécialisé. La gestion des coûts tout en maintenant la qualité peut s'avérer difficile.

- Solution : Nous effectuons des analyses de coûts approfondies au cours de la phase de planification du projet. En optimisant la conception du moule et le processus de production, nous visons à réduire l'utilisation des matériaux et les temps de cycle, ce qui permet de diminuer les coûts unitaires. Nous prenons également en compte le coût total de possession, en tenant compte des avantages d'une meilleure qualité des pièces, d'une réduction des temps d'assemblage et d'une amélioration des performances des produits que le moulage en deux temps permet d'obtenir.

Demandez un devis personnalisé dès aujourd'hui

Obtenez un devis précis pour votre projet de moulage par injection. Laissez-nous vous aider à répondre à vos spécifications exactes.

Coût du moulage par injection en deux temps (2K)

Il est essentiel de comprendre les facteurs de coût impliqués dans le moulage par injection en deux temps (2K) pour une budgétisation et une gestion des coûts efficaces. Nous reconnaissons que le moulage en deux temps offre de nombreux avantages, mais il peut aussi introduire des complexités qui ont un impact sur le coût global. Dans cette section, nous nous penchons sur les différents éléments de coût et fournissons des indications sur la manière de gérer et de réduire les dépenses sans compromettre la qualité.

Coûts des matières premières

Le coût des matériaux est une dépense variable qui dépend du type et de la quantité de matériaux utilisés.

- Sélection des matériaux : Les plastiques de qualité technique présentant des propriétés spécifiques (résistance à la chaleur, solidité, etc.) sont plus coûteux.

- Achats en volume : L'achat de quantités plus importantes peut réduire le coût unitaire, mais peut nécessiter un investissement initial plus important.

- Additifs fonctionnels : Les stabilisants UV, les retardateurs de flamme et les modificateurs d'impact améliorent les performances mais augmentent les coûts.

- Colorants : Les couleurs ou les effets personnalisés nécessitent des pigments ou des colorants. Les pièces multicolores moulées en deux temps peuvent nécessiter des colorants spécifiques pour chaque matériau.

Coûts des moisissures

Le coût des moules représente une part importante de l'investissement initial dans le moulage par injection en deux temps. Ils englobent la conception, la fabrication et l'entretien des moules, qui sont plus complexes dans les procédés en deux temps.

- Ingénierie complexe : Les moules à double injection nécessitent une ingénierie précise pour accueillir deux matériaux différents injectés séquentiellement ou simultanément. Cela implique des cavités multiples, des systèmes de glissières complexes et des mécanismes de déclenchement pour chaque matériau.

- Précision et exactitude : Les moules doivent être parfaitement alignés pour garantir un collage correct et éviter les défauts tels que l'affaissement ou le désalignement. Toute erreur de conception peut entraîner des retouches coûteuses ou des produits défectueux.

- Matériaux du moule : Les matériaux de haute qualité augmentent la durée de vie des moules mais augmentent les coûts initiaux.

- Traitements de surface : L'application de traitements tels que la nitruration ou l'enduction dure peut améliorer la dureté du moule et prolonger sa durée de vie, mais augmente le coût initial.

- Usinage de précision : Les machines à commande numérique, l'électroérosion (EDM) et le fraisage à grande vitesse sont utilisés pour atteindre la précision requise. Ces procédés sont longs et coûteux.

- Main-d'œuvre qualifiée : Les fabricants de moules expérimentés sont essentiels. Leur expertise garantit que le moule répond aux spécifications exactes, mais elle s'accompagne d'un coût de main-d'œuvre plus élevé.

Coûts de production et de transformation

Les coûts de production comprennent les dépenses encourues au cours du processus de fabrication, telles que la durée des cycles, la main-d'œuvre et la consommation d'énergie.

- Cycles plus longs dans le moulage en deux temps: La coordination de deux matériaux et les étapes d'injection supplémentaires allongent le temps de cycle. Des temps de cycle plus longs signifient que moins de pièces sont produites par heure, ce qui augmente le coût par pièce.

- Outillage et mise en place : Le réglage des machines, l'ajustement des moules et l'exécution de lots d'essai prennent du temps et sont pris en compte dans le coût de production. Le réglage des moules à deux tirs est plus complexe et nécessite des techniciens expérimentés. Pour les commandes de gros volumes, nous pouvons optimiser les calendriers de production afin de minimiser le temps de préparation et de réduire les coûts.

- Post-traitement : Des procédés tels que la peinture, le revêtement ou le placage améliorent l'esthétique ou les performances, mais augmentent les coûts. Si la pièce moulée fait partie d'un assemblage plus important, une main-d'œuvre supplémentaire peut être nécessaire.

Coûts de main-d'œuvre

La main-d'œuvre qualifiée est essentielle pour faire fonctionner les machines de moulage en deux temps et garantir la qualité.

- Suivi et maintenance : La surveillance continue garantit le bon déroulement des processus. La maintenance régulière évite les temps d'arrêt mais augmente les coûts de main-d'œuvre.

- Assurance qualité : Les coûts de main-d'œuvre sont également influencés par le nombre de contrôles de qualité nécessaires pour répondre aux spécifications strictes des clients.

- Formation : Investir dans la formation des employés permet d'améliorer l'efficacité, mais entraîne des coûts.

Frais d'expédition et de logistique

Les frais d'expédition dépendent de la destination de la commande, du volume, du poids et de la méthode d'expédition choisie. Nous offrons une variété d'options d'expédition pour vous aider à gérer les coûts et à assurer une livraison dans les délais.

- Fret international : Nous coordonnons le fret maritime, le fret aérien et les services de courrier express en fonction de l'urgence de votre commande. Le fret maritime est généralement plus rentable pour les envois plus importants, tandis que le fret aérien est plus rapide mais plus cher.

- Droits de douane et taxes : Les droits d'importation, les taxes et les frais de dédouanement varient selon les pays et les régions. Nous pouvons vous aider à calculer ces coûts afin d'éviter toute surprise.

- Emballage : Nous veillons à ce que tous les produits soient solidement emballés afin d'éviter tout dommage pendant le transport. Le coût de l'emballage est inclus dans les frais d'expédition.

Stratégies de réduction des coûts du moulage par injection en deux temps (2K)

Nous employons plusieurs stratégies pour gérer et réduire les coûts associés au moulage par injection en deux temps.

Optimisation de la conception

En affinant la conception, nous pouvons réduire la complexité et l'utilisation de matériaux.

- Simplifier la géométrie : La réduction des caractéristiques complexes diminue la complexité de l'outillage et le temps d'usinage.

- Contrôle de l'épaisseur des parois : L'optimisation de l'épaisseur des parois permet de réduire l'utilisation de matériaux et de raccourcir les temps de refroidissement.

- Ingénierie simultanée : La collaboration dès le début de la phase de conception nous permet d'identifier les possibilités de réduction des coûts.

Sélection des matériaux

Le choix des bons matériaux est essentiel pour équilibrer les performances et les coûts.

- Alternatives rentables : Identifier les matériaux qui répondent aux exigences à moindre coût.

- Normalisation : L'utilisation de matériaux communs pour plusieurs produits permet de réduire les coûts grâce à l'achat en gros.

- Mélange de matériaux : La combinaison de résines permet d'obtenir les propriétés souhaitées de manière plus économique.

Production en volume

L'augmentation des volumes de production permet de réduire le coût unitaire.

- Economies d'échelle : Des volumes plus importants permettent de répartir les coûts fixes, comme l'outillage, sur un plus grand nombre d'unités.

- Planification à long terme : La planification des besoins de production futurs peut justifier des investissements initiaux plus importants.

- Fabrication flexible : Nos installations peuvent s'adapter à des volumes de production différents sans nécessiter de réoutillage important.

Efficacité des processus

L'amélioration de l'efficacité du processus de fabrication permet de réduire le temps et les ressources.

- Réduction du temps de cycle : Nous analysons et optimisons chaque phase du cycle afin de réduire les délais sans sacrifier la qualité.

- Automatisation : L'automatisation permet de réduire les coûts de main-d'œuvre et d'améliorer la cohérence.

- Maintenance préventive : L'entretien régulier des équipements permet d'éviter les temps d'arrêt et les réparations coûteuses.

Exemple concret

Scénario dans lequel un client demande la production en grande quantité d'une pièce moulée en deux parties pour un produit de consommation.

Défis

- Coûts d'outillage élevés : Le coût initial du moule complexe est considérable.

- Dépenses matérielles : Les matériaux spécifiés sont des résines de qualité supérieure dont le coût est élevé.

Solutions

- Collaboration en matière de conception : Nous travaillons avec le client pour simplifier la conception de la pièce et réduire la complexité de l'outillage.

- Matériaux alternatifs : Proposer des matériaux équivalents qui répondent aux besoins de performance à moindre coût.

- Engagement de volume : Prévoir des volumes de production plus importants pour répartir les coûts d'outillage.

- Amélioration des processus : Mettre en œuvre des processus efficaces afin de réduire les temps de cycle et les coûts de main-d'œuvre.

Résultats

- Économies de coûts : Réduction significative du coût unitaire.

- Assurance qualité : Maintenir des normes de haute qualité, en respectant toutes les spécifications des clients.

- Livraison dans les délais : Respect des calendriers de production, permettant au client de répondre aux demandes du marché.

Prestations à long terme

- Prix compétitifs : La réduction des coûts de production nous permet d'offrir des prix compétitifs à nos clients.

- Satisfaction des clients : La fourniture de produits de qualité à un coût raisonnable renforce les relations avec les clients.

- Avantage du marché : Les clients peuvent fixer des prix plus compétitifs pour leurs produits, ce qui leur donne une longueur d'avance sur le marché.

La gestion des coûts du moulage par injection en deux temps nécessite une compréhension globale de tous les facteurs impliqués. En nous concentrant sur l'optimisation de la conception, la sélection intelligente des matériaux, l'efficacité des processus de production et la planification stratégique des volumes, nous pouvons contrôler les dépenses sans compromettre la qualité. Notre expertise nous permet de guider les clients à travers les considérations de coûts, en veillant à ce que les projets soient financièrement viables et couronnés de succès.

Nous nous engageons à travailler en collaboration avec vous pour trouver les solutions les plus rentables à vos besoins de moulage par injection en deux temps. En tirant parti de notre expérience et de nos ressources, nous vous aidons à atteindre vos objectifs tout en maintenant les normes de qualité et de performance les plus élevées.

Délai d'exécution du moulage par injection en deux temps (2K)

Le respect des délais de livraison est essentiel sur le marché concurrentiel d'aujourd'hui. Nous savons que les retards peuvent entraîner des pertes d'opportunités, une augmentation des coûts et une diminution de la confiance des clients. Le moulage par injection en deux temps (2K), tout en offrant des avantages significatifs en termes de conception et de fonctionnalité des produits, présente des défis uniques qui peuvent affecter les délais de livraison. Dans cette analyse complète, nous explorons les facteurs qui influencent le temps requis pour les projets de moulage par injection en deux temps et nos stratégies pour minimiser les retards.

Phase de conception

- Complexité des moules à deux tirs: La conception de moules pour le moulage en deux temps est intrinsèquement plus complexe que pour le moulage en un temps. Le moule doit coordonner avec précision deux matériaux différents, dont les propriétés varient souvent, injectés séquentiellement ou simultanément. Cela nécessite une planification méticuleuse et une ingénierie avancée pour garantir un alignement, un flux de matériaux et une liaison entre les matériaux corrects.

- Processus de conception en collaboration : Nous collaborons étroitement avec nos clients pendant la phase de conception. Cela implique des examens itératifs, des modifications et des approbations qui, tout en étant essentiels pour un résultat réussi, peuvent prolonger le délai de conception s'ils ne sont pas gérés efficacement.

- Utilisation de logiciels avancés : L'utilisation de logiciels de CAO/FAO sophistiqués et d'outils de simulation de l'écoulement des moules nous aide à prévoir et à résoudre les problèmes potentiels avant le début de la fabrication. Ces simulations peuvent prendre du temps, mais elles sont inestimables pour optimiser la conception et éviter des erreurs coûteuses par la suite.

Fabrication de moules

- Usinage de précision : La fabrication de moules en deux temps nécessite des techniques d'usinage de haute précision, telles que le fraisage CNC, l'électroérosion (EDM) et l'usinage à grande vitesse. L'obtention des tolérances serrées nécessaires au moulage en deux temps prend beaucoup de temps.

- Assemblage et test des moules : Après l'usinage, les moules doivent être soigneusement assemblés et testés. Il s'agit notamment de procéder à des essais pour vérifier l'écoulement correct des matériaux, le bon collage et la qualité des pièces. Des ajustements sont souvent nécessaires, ce qui ajoute du temps à la phase d'outillage.

- Assurance qualité : L'inspection rigoureuse des composants du moule permet de s'assurer que chaque aspect est conforme aux spécifications de la conception. Tout défaut ou écart identifié à ce stade nécessite un remaniement, ce qui peut avoir une incidence sur le calendrier.

Tirages de la production

- Inspection du premier article (FAI) : Avant la production à grande échelle, nous produisons des échantillons initiaux pour valider les paramètres du processus et la qualité des pièces. Il s'agit de mouler un nombre déterminé de pièces et de les inspecter en termes de précision dimensionnelle, de finition de surface, d'adhérence des matériaux et d'autres attributs critiques.

- Temps de cycle par pièce : Le moulage par injection en deux temps a souvent un temps de cycle plus long par pièce en raison de l'injection séquentielle de deux matériaux et de la nécessité d'avoir des taux de refroidissement précis pour éviter les défauts. Optimiser le temps de cycle sans compromettre la qualité est un équilibre délicat.

- Volume de production : Le temps total requis est fonction à la fois de la durée du cycle et du nombre de pièces nécessaires. Les commandes importantes prennent naturellement plus de temps, mais des gains d'efficacité peuvent être réalisés grâce à l'optimisation des processus.

- Temps d'arrêt de la machine : Les pannes inattendues des machines ou les besoins de maintenance peuvent entraîner des retards. Nous atténuons ce problème grâce à une maintenance préventive et à la mise en place de plans d'urgence.

Délai d'expédition

- Mode de transport : Le choix entre le transport aérien, maritime ou terrestre a une incidence sur les délais et les coûts de livraison. Le fret aérien est plus rapide mais plus cher, tandis que le fret maritime est plus économique mais plus lent.

- Planification et consolidation : La coordination des calendriers d'expédition avec les transporteurs et le regroupement des commandes pour optimiser la logistique peuvent influer sur les délais de livraison.

- Dédouanement : Les envois internationaux nécessitent une documentation précise et complète, notamment des factures commerciales, des listes de colisage, des connaissements et des certificats d'origine.

- Transporteurs réputés : Le partenariat avec des transporteurs fiables, connus pour leur respect des délais de livraison, réduit le risque de retards.

- Engager les professionnels : Nous faisons appel à des courtiers en douane expérimentés pour gérer efficacement les réglementations complexes en matière d'importation et d'exportation.

Stratégies de réduction du délai d'exécution du moulage par injection en deux temps (2K)

Nous employons plusieurs mesures proactives pour réduire les délais de livraison tout en maintenant les normes de qualité les plus élevées.

Ingénierie simultanée

- Équipes intégrées de conception et de fabrication : En faisant appel à des experts en fabrication dès la phase de conception, nous identifions très tôt les problèmes de production potentiels. Cette intégration réduit la nécessité de réviser la conception à un stade ultérieur du processus.

- Traitement parallèle : Nous exécutons certaines étapes simultanément, par exemple en commençant l'approvisionnement en matériaux pendant la fabrication du moule. Ce chevauchement des tâches permet de raccourcir le délai global.

Une communication efficace

- Des canaux de communication clairs : L'établissement de lignes de communication directes entre toutes les parties prenantes garantit une résolution rapide des questions et des problèmes. Nous fournissons des mises à jour régulières pour tenir tout le monde informé.

- Utilisation de la technologie : L'utilisation de logiciels de gestion de projet et de plateformes collaboratives renforce la transparence et permet de suivre les progrès en temps réel.

Investissement technologique

- Machines avancées : Investir dans les dernières machines de moulage par injection en deux temps permet d'accroître l'efficacité. Les équipements modernes ont souvent des temps de cycle plus courts et des commandes plus précises.

- Automatisation : L'intégration de l'automatisation dans la manutention des matériaux, l'enlèvement des pièces et les processus secondaires réduit les interventions manuelles, accélère la production et minimise les erreurs.

- Outils de simulation : L'utilisation de l'analyse du flux des moules et d'autres logiciels de simulation permet d'optimiser la conception des moules et les paramètres des processus avant les essais physiques, ce qui permet de gagner du temps lors de la phase d'outillage.

Optimisation des processus

- Les principes de la fabrication sans gaspillage : Nous appliquons des méthodologies allégées pour éliminer le gaspillage, rationaliser les processus et nous concentrer sur les activités à valeur ajoutée. Cette approche permet de réduire les retards dus à l'inefficacité.

- Amélioration continue: L'examen régulier des processus et l'obtention d'un retour d'information nous permettent d'identifier les goulets d'étranglement et de mettre rapidement en œuvre des améliorations.

Accélération des délais pour un projet de grande envergure

Un client nous a contactés pour nous demander d'urgence de produire un composant moulé complexe en deux parties pour le lancement d'un produit dans un délai non négociable. L'enjeu était de taille, car tout retard entraînerait des pertes financières considérables et porterait atteinte à la réputation de la marque.

Approche

- Équipe de projet dédiée : Nous avons constitué une équipe spécialisée composée d'ingénieurs expérimentés, de chefs de projet et d'experts techniques qui se sont consacrés exclusivement à ce projet.

- Ingénierie simultanée : Les ingénieurs concepteurs ont collaboré avec les ingénieurs en outillage pour rationaliser la phase de conception des moules. Nous avons lancé simultanément l'approvisionnement en matériaux et la planification préliminaire des processus.

- Simulation avancée : Utilisation précoce de la simulation de l'écoulement des moules pour prévoir et résoudre les problèmes potentiels, réduisant ainsi la nécessité de procéder à des essais physiques fastidieux.

- Heures de travail étendues : Notre équipe a travaillé selon un calendrier accéléré, y compris des horaires prolongés et le travail le week-end, afin de respecter les délais serrés.

- Ordonnancement prioritaire : Nous avons affecté nos machines les plus avancées et donné la priorité au projet dans notre calendrier de production.

Résultats

- Une livraison à temps réussie : Malgré le calendrier serré, nous avons livré les composants à temps sans compromettre la qualité.

- Assurance qualité maintenue : Des inspections rigoureuses ont été effectuées pour s'assurer que les pièces étaient conformes à toutes les spécifications.

- Satisfaction des clients : Le client a lancé son produit avec succès et la réussite du projet a débouché sur un partenariat à long terme.

La gestion efficace du temps dans le moulage par injection en deux temps (2K) est un défi à multiples facettes qui nécessite une coordination minutieuse à tous les stades du processus de production. En tirant parti des technologies de pointe, en encourageant une main-d'œuvre qualifiée et dévouée et en maintenant une communication ouverte tant en interne qu'avec les clients, nous sommes en mesure de fournir des produits de haute qualité dans des délais serrés.

Notre capacité de production de moulage par injection en deux temps (2K)

Nous veillons à ce que notre capacité de production réponde à vos exigences et à ce que les produits soient livrés à temps. Notre site de production est équipé de machines de pointe et d'une main-d'œuvre qualifiée pour traiter efficacement les commandes.

Nos équipements et installations

- Disponibilité de la machine : Nous utilisons des machines de moulage par injection 2k avec des forces de serrage allant de 110 tonnes à 1 200 tonnes. Cette gamme nous permet de produire des pièces de tailles et de complexités diverses.

- Capacité de production : Nos machines peuvent produire jusqu'à 100 000 pièces par jour, en fonction des spécifications du produit.

- Taille de l'installation : Notre usine de fabrication s'étend sur 10 000 mètres carrés, offrant un espace suffisant pour la production, le contrôle de la qualité et le stockage.

La capacité de notre main-d'œuvre

- Opérateurs qualifiés : Nous disposons d'une équipe de 120 opérateurs formés qui assurent une production constante et précise.

- Personnel d'appui : Notre équipe comprend 25 ingénieurs, 15 inspecteurs de la qualité et du personnel de maintenance dévoué pour soutenir tous les aspects des opérations.

- Horaires flexibles : Nous fonctionnons 24 heures sur 24, 7 jours sur 7, avec plusieurs équipes, ce qui nous permet d'adapter les programmes de production aux commandes urgentes.

Contactez Molding Expert dès aujourd'hui !

Nous nous réjouissons d'avoir l'occasion de travailler avec vous et de contribuer à la réussite de votre projet.

Comment fonctionne le moulage par injection en deux temps (2K) ?

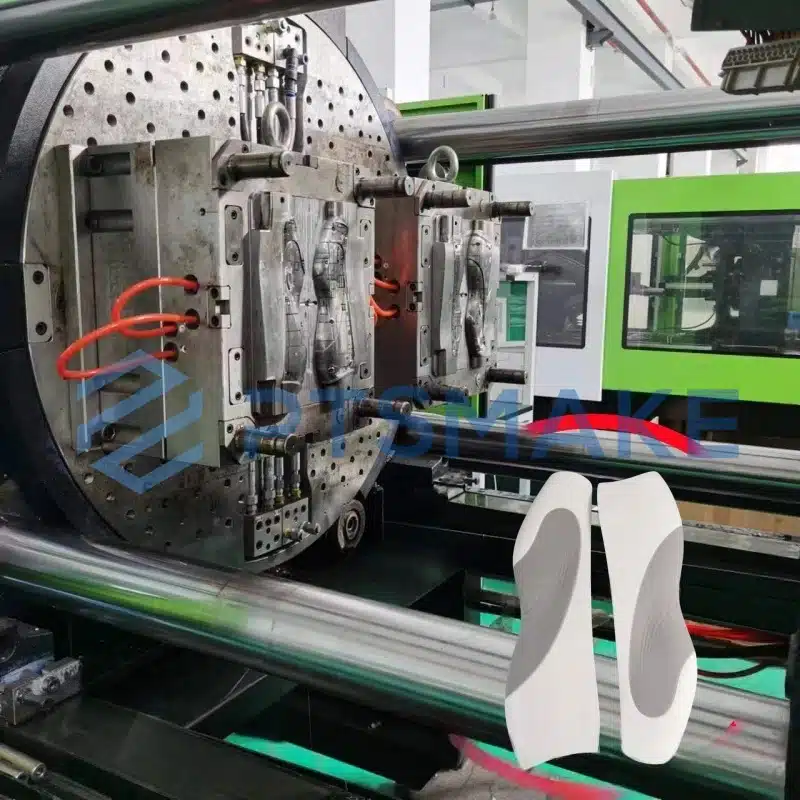

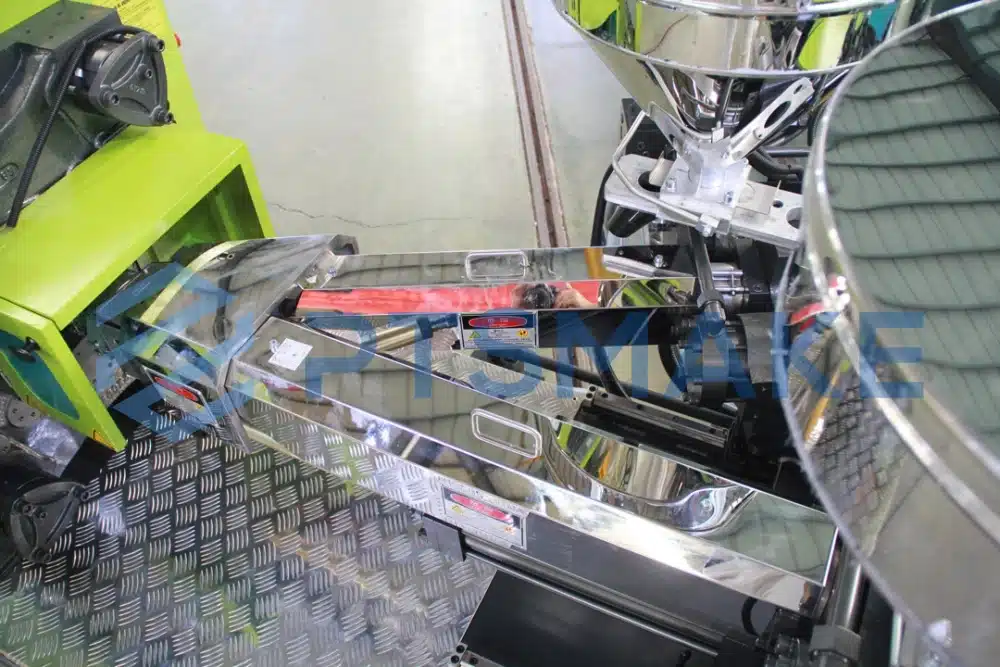

Nous utilisons le moulage par injection en deux temps (2K) pour créer des pièces complexes avec plusieurs matériaux ou couleurs en un seul processus de fabrication. Cette technique permet d'améliorer efficacement la fonctionnalité et l'esthétique des produits. Voici les huit étapes que nous suivons :

1. Conception et fabrication de moules

Nous concevons un moule spécialisé qui accueille deux matériaux, garantissant un alignement précis et un flux de matériaux adéquat.

2. Préparation des matières plastiques

Nous sélectionnons et préparons deux matériaux compatibles pour le processus d'injection.

3. Débogage des paramètres d'injection

Nous définissons et optimisons les paramètres d'injection pour les deux matériaux par le biais de tests et d'ajustements.

4. Première injection

Nous injectons le premier matériau dans le moule, formant ainsi le composant de base avec des caractéristiques précises.

5. Rotation du moule

Nous tournons ou transférons la cavité du moule, positionnant le premier composant pour la deuxième injection.

6. Deuxième injection

Nous injectons le second matériau et le collons au premier, créant ainsi une pièce unifiée et intégrée.

7. Refroidissement, éjection, sortie

Nous laissons les matériaux combinés refroidir, puis nous éjectons la pièce finie et la retirons par Robot.

8. Inspection et conditionnement

Nous contrôlons la qualité de la pièce finie, puis nous l'emballons en toute sécurité pour la livrer.

Communication efficace avec les usines de moulage par injection 2K

Il est essentiel de bien communiquer avec les usines de moulage par injection en deux temps pour s'assurer que vos exigences en matière de conception sont parfaitement comprises et mises en œuvre. Voici quelques stratégies pour vous aider à réussir votre collaboration.

Fournir une documentation claire

Voir les détails

- Spécifications détaillées : Fournir des spécifications complètes, y compris les dimensions, les tolérances et les matériaux.

- Dessins techniques : Fournir des dessins précis et des modèles 3D pour aider le fournisseur à visualiser le produit final.

- Exigences en matière de processus : Décrivez les conditions ou contraintes de traitement spécifiques.

Établir des canaux de communication ouverts

Voir les détails

- Réunions régulières : Prévoir des mises à jour régulières pour discuter des progrès et répondre aux préoccupations.

- Contacts dédiés : Disposer de points de contact spécifiques pour renforcer la responsabilité et la réactivité.

- Langage clair : Veiller à ce que toute la communication soit claire et sans jargon.

Encourager le retour d'information

Voir les détails

- Entrée du fournisseur : Invitez les fournisseurs à partager leur expertise et leurs suggestions. Cela peut permettre d'améliorer la conception et le processus.

- Prototypage et essais : Collaborer au développement de prototypes afin de valider les conceptions avant la production à grande échelle.

Être conscient des différences culturelles

Voir les détails

- Comprendre les normes culturelles : Respecter les pratiques culturelles et s'y adapter pour améliorer les relations et la communication.

- Représentation locale : Envisagez de faire appel à des membres de l'équipe ou à des partenaires locaux pour combler les lacunes en matière de communication.

Équilibrer la qualité et le coût dans le moulage par injection 2K

Le choix du bon fournisseur de moulage par injection en deux temps est crucial pour la réussite de votre projet. Nous comprenons l'importance d'équilibrer la qualité et le coût sans compromettre l'un ou l'autre. Voici comment nous vous aidons à atteindre cet équilibre.

Comprendre les coûts totaux

Il est essentiel d'aller au-delà du prix initial. Nous prenons en compte le coût total sur l'ensemble du cycle de vie du produit.

- Qualité et coûts de reprise : Les produits de qualité médiocre peuvent entraîner des coûts plus élevés en raison des retouches, des rebuts ou des retours. Les défauts n'augmentent pas seulement les dépenses, ils nuisent aussi à votre réputation et retardent vos projets.

- Efficacité et réduction des déchets : Des processus de fabrication efficaces réduisent le gaspillage de matériaux et les coûts de main-d'œuvre. Nous investissons dans des machines de pointe et adoptons des pratiques allégées pour produire des pièces de manière plus rentable.

- Fiabilité des fournisseurs : Des fournisseurs fiables évitent des retards coûteux. Les retards de livraison peuvent perturber votre calendrier et augmenter les coûts de stockage. Nous veillons à ce que les livraisons soient effectuées dans les délais et nous relevons les défis de manière efficace.

Stratégies d'optimisation des coûts

Nous nous concentrons sur les méthodes permettant de réduire les coûts tout en maintenant un niveau de qualité élevé.

Conception pour la fabrication : En optimisant la conception des produits, nous simplifions la fabrication et réduisons les coûts.

-Simplifier la géométrie : L'élimination de la complexité inutile réduit les coûts d'outillage et les délais de production.

-Composants standardisés : L'utilisation de dimensions standard permet de réduire les coûts des matériaux et de simplifier l'assemblage.

Sélection des matériaux : Le choix des matériaux appropriés permet d'équilibrer les coûts et les performances.

-Matériaux alternatifs : Nous explorons des matériaux rentables présentant des propriétés similaires, tels que des polymères à haute performance au lieu de métaux.

-Partenariats avec les fournisseurs : Nous collaborons avec les fournisseurs de matériaux pour négocier de meilleurs prix et garantir des chaînes d'approvisionnement fiables.

Négociations en volume : La commande de quantités plus importantes permet de réduire les coûts unitaires.

-Economies d'échelle : Des commandes plus importantes permettent de répartir les coûts fixes sur un plus grand nombre d'unités, ce qui réduit le coût par pièce.

-Remises négociées : Nous nous appuyons sur des engagements de volume pour obtenir des remises et des conditions favorables.

Efficacité des processus : La rationalisation de la production permet de gagner du temps et de réduire les coûts de main-d'œuvre.

-Fabrication allégée : Nous adoptons des principes d'allègement afin d'éliminer les déchets et d'améliorer l'efficacité.

-Automatisation : La mise en œuvre de processus automatisés améliore la cohérence et réduit les erreurs, ce qui permet de réaliser des économies.

Il est essentiel de trouver un équilibre entre la qualité et les coûts dans le domaine du moulage par injection en deux temps. En tenant compte des coûts totaux, en optimisant les processus et en garantissant des normes élevées, nous fournissons des produits de qualité à des prix compétitifs. Notre engagement en faveur de l'excellence garantit la réussite de vos projets sans dépenses inutiles.

Nous nous engageons à vous aider à naviguer dans les complexités de la sélection des fournisseurs. Grâce à notre expertise dans le domaine du moulage par injection en deux temps, nous vous proposons des solutions qui répondent à vos attentes en matière de qualité tout en respectant votre budget. Si vous avez besoin d'aide pour votre projet, nous sommes là pour vous soutenir à chaque étape.

Avantages du moulage par injection en deux temps (2k)

Le moulage par injection en deux temps offre des avantages significatifs qui profitent directement à nos clients. En combinant deux matériaux différents en un seul processus de moulage, nous améliorons la fonctionnalité des produits, réduisons les coûts et permettons des conceptions innovantes.

Innovation et différenciation

- Des conceptions de produits uniques :

Le moulage en deux temps nous permet de créer des produits au design complexe qui sont difficiles à réaliser avec les méthodes de moulage traditionnelles. Nous pouvons combiner des matériaux de couleurs, de textures ou de propriétés différentes en une seule pièce sans soudure. Cette capacité nous permet de fabriquer des produits innovants qui se distinguent sur le marché.

- Renforcer l'identité de la marque :

Nous pouvons incorporer des éléments de marque directement dans le produit pendant le moulage. En incorporant des logos, des couleurs de marque ou des caractéristiques de conception uniques, nous améliorons la reconnaissance de la marque sans étapes de fabrication supplémentaires. Cette intégration directe permet de gagner du temps et de renforcer votre marque dans l'esprit des consommateurs.

Économies de coûts

Élimination des coûts d'assemblage :

En moulant plusieurs matériaux en une seule pièce, nous éliminons la nécessité de recourir à des processus d'assemblage distincts. Cette intégration réduit les coûts de main-d'œuvre et minimise le risque d'erreurs d'assemblage. Le processus de production rationalisé permet de réduire les coûts de fabrication globaux et d'accélérer les délais d'exécution.

Réduire les taux de défectuosité :

Le moulage en deux temps crée des liens solides entre les matériaux, ce qui permet d'obtenir des pièces durables et de haute qualité. Le risque de joints faibles ou de pièces défaillantes en raison d'un mauvais assemblage est considérablement réduit. Moins de défauts signifie moins de déchets et moins de coûts liés aux retouches ou aux retours.

Compétitivité accrue sur le marché

- Accélération de la mise sur le marché :

Notre processus efficace de moulage en deux temps accélère la production. En combinant les étapes et en réduisant le temps d'assemblage, nous vous aidons à commercialiser vos produits plus rapidement. Cet avantage vous permet de répondre rapidement aux demandes du marché et de garder une longueur d'avance sur vos concurrents.

- S'adapter aux tendances du marché :

La flexibilité du moulage en deux temps nous permet d'ajuster facilement les conceptions. Nous pouvons rapidement modifier les couleurs, les matériaux ou les caractéristiques pour suivre l'évolution des tendances du marché. Cette adaptabilité vous permet de répondre rapidement aux besoins de vos clients et de conserver un avantage concurrentiel.

Une expérience utilisateur améliorée

Fonctionnalité améliorée :

La combinaison de matériaux aux propriétés différentes peut améliorer les performances des produits. Par exemple, nous pouvons mouler des matériaux durs et souples pour créer des poignées ou des joints ergonomiques qui améliorent la facilité d'utilisation. Une meilleure fonctionnalité se traduit par une plus grande satisfaction et une plus grande fidélité des clients.

Une esthétique attrayante :

Le moulage en deux parties permet de réaliser des conceptions visuellement attrayantes avec plusieurs couleurs ou finitions. L'intégration transparente des matériaux donne un aspect de haute qualité qui attire les clients. Un produit attrayant peut différencier votre marque et stimuler les ventes.

Avantages pour l'environnement

- Minimiser les déchets matériels

En moulant les pièces en un seul processus, nous réduisons les déchets de matériaux associés aux multiples étapes de production. L'utilisation efficace des matériaux se traduit par une réduction des déchets et de l'empreinte écologique. Cette efficacité n'est pas seulement bénéfique pour la planète, elle permet également de réduire les coûts des matériaux.

- Efficacité énergétique

La consolidation des étapes de fabrication en un seul processus consomme moins d'énergie. La réduction de la consommation d'énergie diminue les coûts de production et favorise les pratiques durables. L'adoption de l'efficacité énergétique vous aide à atteindre vos objectifs environnementaux et à séduire les consommateurs soucieux de l'environnement.

La consolidation des étapes de fabrication en un seul processus consomme moins d'énergie. La réduction de la consommation d'énergie diminue les coûts de production et favorise les pratiques durables. L'adoption de l'efficacité énergétique vous aide à atteindre vos objectifs environnementaux et à séduire les consommateurs soucieux de l'environnement.

En tirant parti des avantages du moulage par injection en deux temps, nous fournissons des produits qui offrent à la fois qualité et valeur. Notre expertise dans cette technique de moulage avancée vous aide à innover, à réduire les coûts et à satisfaire les besoins changeants de vos clients. Faites équipe avec nous pour tirer pleinement parti de ce que le moulage par injection en deux temps a à offrir.

Applications de moulage par injection 2k

Médical

- Lire la suite

Automobile

- Lire la suite

Produits de consommation

- Lire la suite

Emballage

- Lire la suite

Électronique

- Lire la suite

Appareils ménagers

- Lire la suite

Machines industrielles

- Lire la suite

Marine

- Lire la suite

FAQ sur le moulage par injection en deux temps (2k)

Tous les matériaux peuvent-ils être utilisés ensemble pour le moulage 2k ?

Les matériaux doivent être compatibles en termes de collage et de températures de traitement. Nous vous aidons à sélectionner les combinaisons de matériaux appropriées.

Le moulage en deux temps est-il plus coûteux ?

Si le coût initial de l'outillage est plus élevé, le coût global peut être inférieur grâce à la réduction de l'assemblage et à l'augmentation de l'efficacité.

Les moules existants peuvent-ils être modifiés pour le moulage en deux temps ?

En général, de nouveaux moules sont nécessaires en raison de la conception unique des moules à deux tirs.

Disposez-vous de la certification ISO 9001 ou d'autres certifications de qualité pertinentes ?

Oui, nous sommes fiers d'être certifiés ISO 9001. Cette certification reflète notre engagement à maintenir les normes de qualité les plus élevées tout au long de nos processus de fabrication. Nous nous efforçons continuellement de dépasser les normes de l'industrie afin de garantir à nos clients des produits qui répondent à leurs attentes et les dépassent souvent.

Quelles sont les industries qui bénéficient le plus du moulage en deux temps ?

Les industries telles que l'automobile, les appareils médicaux, l'électronique grand public, les outils de jardinage, les outils électriques et l'emballage bénéficient grandement de ce processus.

Quels sont les avantages du moulage en deux temps pour mon produit ?

Ce processus nous permet de combiner des matériaux pour améliorer la fonctionnalité et l'esthétique, et de réaliser des économies en éliminant l'assemblage secondaire.

Le moulage en deux temps est-il adapté aux conceptions complexes ?

Absolument. Nous pouvons créer des pièces complexes avec plusieurs matériaux ou couleurs, ce qui améliore la flexibilité de la conception et la fonctionnalité du produit.

Peut-on utiliser deux couleurs différentes dans une même pièce ?

Oui, le moulage en deux temps nous permet de combiner différentes couleurs dans une seule pièce sans peinture ni opérations secondaires.

Comment le moulage en deux temps améliore-t-il la qualité des produits ?

En moulant deux matériaux ensemble, nous créons des liens plus forts et éliminons les défauts de l'assemblage secondaire.

Quelles sont les limites du moulage en deux temps ?

La compatibilité des matériaux est cruciale. Tous les matériaux n'adhèrent pas bien et les coûts d'outillage sont plus élevés en raison de la complexité du moule.

Comment garantir la compatibilité des matériaux ?

Nous travaillons avec vous pour sélectionner des matériaux qui adhèrent efficacement et répondent aux exigences de votre produit.

Le moulage en deux temps peut-il être utilisé pour le prototypage ?

Elle est moins courante en raison des coûts d'outillage, mais nous pouvons discuter des options pour la production de faibles volumes.

Comment sont calculés les frais d'expédition ?

Les frais d'expédition sont calculés en fonction du poids, du volume et de la destination de l'envoi, ainsi que de la méthode d'expédition choisie. Nous avons conclu des partenariats avec des fournisseurs de services logistiques fiables afin de garantir des tarifs compétitifs et un service efficace.

Comment le moulage en deux temps affecte-t-il la conception des produits ?

Les conceptions doivent tenir compte du flux de matériaux, des zones de collage et de la mécanique des moules. Nous vous aidons à optimiser votre conception.

Quelle est la différence entre le surmoulage et le double moulage ?

Dans le cas du moulage en deux temps, les deux matériaux sont injectés dans une seule machine au cours d'un même cycle. Le surmoulage consiste à mouler par-dessus une pièce préexistante, souvent au cours de processus distincts.

Comment gérez-vous le contrôle de la qualité ?

Nous mettons en œuvre des contrôles de qualité rigoureux pour nous assurer que chaque pièce répond aux spécifications et aux normes de l'industrie.

Le moulage en deux temps peut-il combiner des matériaux durs et souples ?

Oui, nous pouvons coller des plastiques rigides avec des matériaux plus souples tels que des élastomères pour améliorer les fonctions d'adhérence ou d'étanchéité.

Quel est le coût de l'outillage pour le moulage en deux temps ?

Les coûts d'outillage sont plus élevés en raison de la complexité, mais les économies proviennent de la réduction du temps de production et des coûts d'assemblage.

Est-il possible de signer un accord de non-divulgation (NDA) ?

Oui, nous sommes tout à fait disposés à signer un accord de confidentialité afin de formaliser notre engagement en la matière. Cet accord garantit la protection de vos informations sensibles tout au long de notre collaboration.

Comment débuter un projet de moulage en deux temps ?

Contactez-nous avec les détails de votre projet. Nous vous guiderons dans la sélection des matériaux, l'optimisation de la conception et la planification de la production.

À qui appartiennent les moules ?

En règle générale, une fois que le coût de fabrication du moule est entièrement payé, la propriété du moule vous est transférée. Nous stockons et conservons le moule à des fins de production, sauf demande contraire de votre part.

Comment le moulage en deux temps améliore-t-il la sécurité des produits ?

En intégrant les matériaux dans un processus unique, nous éliminons le besoin d'adhésifs ou de fixations mécaniques, ce qui réduit les points de défaillance potentiels et améliore la sécurité globale du produit.

Le moulage en deux temps peut-il être utilisé pour la production de grands volumes ?

Oui, nous pouvons utiliser le moulage en deux temps pour la production de grands volumes. Ce procédé est efficace pour les grandes quantités car il réduit les étapes d'assemblage et accélère les cycles de production.